Архивы за 28.10.2015

Формование железобетонных изделий в кассетах

Железобетонные изделия по кассетной технологии формуют в вертикальном положении. Для этого применяют групповые формы на 4… 12 изделий, представляющие собой набор стенок, между которыми образуются формовочные отсеки, соответствующие размерам изделий.

Тепловлажностная обработка изделий происходит в формах за счет подачи пара в полости тепловых отсеков.

Малая толщина формуемых изделий, наличие арматуры, закладных деталей и вкладышей заставляют применять подвижные и даже литые бетонные смеси, требующие большого расхода цемента. Однако за счет изготовления, распалубки и транспортирования изделий в вертикальном положении, в котором они не испытывают значительных напряжений изгиба, во многих случаях расход стали и марка бетона могут быть снижены по сравнению с изготовлением тех же деталей из жестких смесей в горизонтальных формах, а расход цемента на 1 м2 панели будет примерно одинаковым.

При кассетном формовании отпадает необходимость в виброплощадках, пропарочных камерах, громоздких бетоноукладчиках.

Малая открытая поверхность изделий сверху (всего 1,5…6%) позволяет получать ровные, гладкие остальные поверхности, а также применять интенсивную тепловую обработку, не опасаясь быстрого испарения влаги и образования трещин. Температура бетона в кассетных формах достигает 100°С, в то время как в пропарочных камерах она не превышает 85°С.

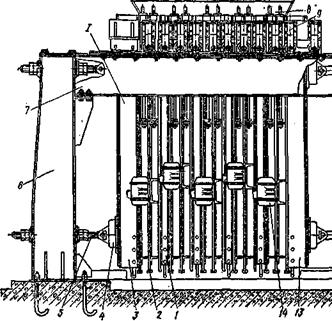

Для изготовления панелей перекрытий, внутренних стен и перегородок применяют кассетные формовочные установки (рис. 150), состоящие из кассетной формы 1 и машины для сборки и распалубки кассет II марки СМЖ-21А. Размеры формуемых изделий до 5,7X3,18X0,1 м.

|

|

Рис. 150. Кассетная формовоч-

ная установка:

/ — кассетная форма, // — машина СМЖ-21А для распалубки и сборки кассет; 1 — стенка с паровой рубашкой, 2 — промежуточная стенка, 3 — стационарная стенка, 4 —> амортизатор, $ — регулировочный вннт, 6, 12 — задняя и передняя стойки, 7 — опорная балка, 8 — запорное устройство, 9 — роликовая опора, 10 — система рычагов, 11 — гидроцилиндр, 13 — передняя съемная стенка, 14 — вибратор

Наиболее распространена кассетная форма /. Машина II для распалубки и сборки кассет формы снабжена гидравлическим приводом с гидроцилиндром II и системой рычагов 10, амортизаторов 4, регулировочных винтов 5, гидроаппаратуры и электрооборудования. Рама образована двумя стойками — передней 12 и задней 6, соединенными опорными балками 7, на которые устанавливают катками стенки кассетной формы. К передней стойке рамы крепят кронштейны рычажной системы гидропривода, гидроцилиндр и конечные выключатели. На задней стойке установлены регулировочные винты для получения требуемой толщины и правильного положения пакета при сборке.

Амортизаторы, шарнирно соединенные с рычажной системой регулировочными винтами, приваривают к наружным поверхностям стационарной 3 и съемной 13 стенок кассетной формы. Гидроцилиндр и система рычагов позволяют перемещать стенки на 850 мм. Пульт управления и электрошкаф монтируют рядом с кассетной установкой.

Изделия на кассетной формовочной установке изготовляют следующим образом. Подготовка к формованию начинается с отсека, образованного стационарной стенкой 3 и разделительным листом, поскольку из этого отсека готовое изделие извлекается последним и отсек оказывается открытым.

После чистки поверхностей и удаления остатков бетона устанавливают и закрепляют закладные элементы и проемообразова — тели для получения требуемой конфигурации изделий и с помощью удочки поверхности смазывают обратной эмульсией ОЭ-2.

Каркас подают краном в отсек и фиксируют в требуемом положении. Гидроцилиндром 11 перемещают весь пакет стенок в сторону стационарной стенки до упора; с помощью запорного устройства к стационарной стенке крепят разделительную, освобождая ее от остального пакета, который тем же гидроцилиндром отводится назад, раскрывая следующий отсек для чистки, смазывания и установки каркасов. Снова гидроцилиндром подводят пакет, оставляют следующую стенку, закрывающую второй подготовленный к бетонированию отсек, а остальной пакет отодвигают назад, раскрывая третий отсек, и т. д. до последнего отсека. Последней подводят съемную стенку 13, запорные рычаги сжимают весь пакет и остаются в таком положении. Таким образом форма подготовлена к бетонированию. Бетонная смесь подается к кассетной установке пневмотранспортом или другим способом.

От гасителя через гибкий шланг или специальную течку смесь поступает к формовочным отсекам. Бетонирование следует вести с одной стороны кассетной формы, подавая бетонную смесь одновременно во все отсеки. Это вызвано тем, что при заполнении одного отсека на полную высоту при пустом соседнем отсеке возникают очень большие усилия от давления разжиженной смеси, приводящие к деформации стенок и браку изделий. Поэтому разность уровней при бетонировании в соседних отсеках не должна превышать 500 мм. Если по каким-либо причинам один отсек не следует бетонировать, то в нем оставляют затвердевшее изделие или ставят распорки толщиной, равной ширине отсека.

Бетонную смесь уплотняют вибраторами, закрепленными на обоих торцах промежуточных стенок.

По окончании бетонирования заглаживают верхние поверхности изделий заподлицо с кромками стенок и очищают кассетную установку от бетонной смеси. Затем в тепловые отсеки подают пар и в соответствии с принятым режимом производят тепловлажностную обработку. Устанавливают тепловой режим и ведут контроль его соблюдения в лаборатории завода.

Закладные детали для образования каналов скрытой электропроводки выполнены из прутка диаметром 16 мм с надетой на него резиновой или другой эластичной трубкой, облегчающей извлечение стержня из бетона и позволяющей получать каналы высокого качества.

При использовании прутков без резиновых трубок необходимо в процессе схватывания бетона периодически проворачивать их, а после схватывания извлекать прутки из изделий. Освободить прутки по окончании затвердения бетона практически невозможно.

Распалубливают изделия так же, как при сборке, но в обратном порядке. Изделия вынимают из отсеков краном и отправляют на пост контроля, а затем на пост отделки или непосредственно на склад готовой продукции.

Кассетные формы и машины для распалубки и сборки кассет других типов работают так же, как машина СМЖ-21А.

СВАРКА И ВЯЗКА АРМАТУРНЫХ КАРКАСОВ БАЛОК,. КОЛОНН И ДРУГИХ ЖЕЛЕЗОБЕТОННЫХ. КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

§ 36. СВАРКА КАРКАСОВ

Сварка пространственных каркасов из штучной заготовленной арматуры или из заготовленных плоских каркасов может производиться как в условиях централизованного изготовления их на специализированном производственном предприятии, так и непосредственно на строительной площадке.

Сварка на строительной площадке особенно целесообразна в тех случаях, когда должны готовиться каркасы с большими размерами поперечного сечения или большой длины, что затрудняет их перевозку.

Применение сварки по сравнению с ручной вязкой в несколько раз снижает трудоемкость этой операции и требует, как правило, арматурщиков с более низкой квалификацией. Несущие каркасы допускается ‘ изготовлять только при помощи сварки. При перевозке возможность деформирования сварных каркасов гораздо меньше, чем вязаных.

Пространственные арматурные конструкции, как правило, изготовляются в два приема: сначала собираются и свариваются плоские элементы, затем плоские элементы устанавливаются или в вертикальное положение или один над другим на требуемых расстояниях друг от друга в специальных кондукторах, раскрепляются связями и после проверки правильности сборки свариваются.

Форма и размеры стеллажей и кондукторов, предназначаемых для изготовления сварной арматуры, зависят от диаметра стержней и формы подлежащих изготовлению арматурных конструкций. Стеллажи и кондукторы должны изготовляться с большой точностью (допуски в размерах не более ±3 мм). Точность изготовления стеллажей и кондукторов проверяется путем сличения их размеров с размерами арматурных элементов и путем изготовления пробного образца сетки и каркаса. На каждый проверяемый стеллаж или кондуктор составляется акт о его пригодности и ставится клеймо ОТ К.

При изготовлении сварных каркасов и сеток из арматуры диаметром более 16 мм для предупреждения искривления элементов, происходящего под действием высокой температуры при сварке, свариваемая арматура крепится к стеллажам или кондукторам прихватками дуговой электросваркой или струбцинами.

При сборке плоских арматурных каркасов сложной конфигурации раскладку стержней следует начинать с контурных элементов, затем производить раскладку решетки. Раскладку решетки рекомендуется начинать с одного из мест изменения положения контурных стержней (с места перелома в очертании каркаса) или мест, позволяющих точно установить положение укладываемого стержня решетки.

После раскладки всех стержней проверяется правильность сборки, размечается положение и длина швов и производится сварка. Для предупреждения деформаций под действием высокой температуры при сварке арматуры из стержней больших диаметров (25—30 мм и более) порядок и последовательность наложения сварных швов следует назначать предварительно, до начала сварки арматурных конструкций.

При массовом изготовлении однотипных плоских каркасов для сборки отдельных стержней, фиксации их расположения и сварки в узлах может быть рекомендован следующий способ.

На плоских стеллажах, составленных из швеллеров или двутавров раскладываются заготовленные стержни в соответствии с проектом каркаса. Путем прихватки дуговой сваркой основные стержни крепятся к стеллажам и между собой и производится тщательная выверка собранного каркаса. После проверки и разметки длины швов стержни каркаса в узлах свариваются дуговой сваркой. По окончании сборки и сварки первого каркаса в местах изгибов и сопряжения стержней к стеллажам привариваются фиксирующие упоры. Приваренные к стеллажам упоры при изготовлении ‘Следующих каркасов образуют шаблон, в который укладываются стержни каркаса и производится сварка.

В зависимости от диаметра свариваемых стержней при сварке пространственных каркасов может быть применена контактная точечная или дуговая электросварка.

Оборудование для контактной точечной сварки, учитывая возможность сварки непосредственно на строительной площадке и необходимость сварки арматурных каркасов самых разнообразных размеров и очертаний, должно быть, как правило, передвижным. Этим условиям удовлетворяют так называемые сварочные клещи, которые позволяют производить точечную сварку арматурных каркасов и сеток любых размеров и очертаний. Применение на строительных площадках подвесной сварочной машины МТПГ-75 с пневмогидравлическим механизмом сжатия электродов подтвердило их эффективность. Агрегат, необходимый для работы сварочной машины (рис. 153), состоит из сварочного трансформатора 8, контактора для включения сварочного тока,

1S7

электронного регулятора времени 6 и сварочных клещей / типа КТГ-75. Все части агрегата соединены шлангами для подачи электрического тока, охлаждающей воды, сжатого воздуха и масла (для осуществления давления при сжатии электродов).

Сварочный трансформатор мощностью 75 кет работает от сети переменного тока напряжением 380 в. Контактор служит для включения первичной обмотки сварочного трансформатора. Электронным регулятором времени (РВЭ) автоматически обеспечивается необходимая продолжительность операций, составляющих цикл сварки, а именно:

а) сжатие электродами свариваемых деталей с постепенным увеличением давления до установленной величины;

б) прохождение тока во время сварки;

в) выдержка места сварки под давлением, с выключенным током.

Клещи КТГ выпускаются трех типов со следующими характеристиками (табл. 32).

Таблица 32

|

Характеристики клещей КТГ

|

Любой тип клещей допускает поворот их на 360 , и они могут подвешиваться как в вертикальном, так и в горизонтальном положении с уравновешиванием их противовесом. Прием работы клещами показан на рис. 154.

Для облегчения сварки каркасов колонн (в лежачем положении) рекомендуется предварительно заготовлять два элемента Г-образного сечения, которые затем свариваются по длине, образуя законченный каркас. Длина кабелей и шлангов, соединяющих клещи с трансформатором и механизмом, управляющим давлением, составляет от 1,5 до 2,5 мм. Чем длиннее шланги и кабели, тем больше маневренность клещей, но тем меньше их полезная мощность.

Сварка клещами МТПГ-75 может применяться как для укругт — нительной сварки плоских каркасов и сеток, так и для полней сварки каркасов и сеток из отдельных стержней. Пример организации рабочего места при работе этими клещами приведен на рис. 155.

Сборку и сварку пространственных каркасов производит звено в составе четырех человек: сварщика, его помощника и двух подсобных рабочих.

Операции выполняются в следующем порядке. В то время как подсобные рабочие укладывают на кондуктор сетку, устанавливают и закрепляют на нем плоский каркас (боковину), сварщик

и его помощник подносят к посту сборки из штабеля два плоских каркаса, один из которых также устанавливают и закрепляют на кондукторе. Затем подсобные рабочие присоединяют и закрепляют к боковым каркасам с двух сторон торцевые, а сварщик, перемещаясь с клещами вдоль кондуктора, приваривает концы поперечных прутьев сетки к продольным стержням вертикально стоящих каркасов (боковин). Помощник сварщика в это время устанавливает перемычки и загибает продольные прутья сетки к торцевым каркасам.

Машина МТПГ-75 управляется автоматически. В соответствии с толщиной металла и требуемым режимом сварки трансформатор переключается на ту или иную из 16 ступеней. При помощи воздушного редуктора устанавливается требуемое давление электродов. При помощи

четырех небольших рукояток регулятора времени задается продолжительность каждого из четырех последовательных процессов, составляющих цикл сварки.

После настройки сварщик захватывает клещами намеченный к сварке узел и нажимает одну из двух кнопок управления, находящихся на ручках клещей. С этого момента все процессы производятся автоматически. Когда сварщик отпустит кнопку, процесс сварки дойдет до конца, после чего клещи остановятся в раскрытом положении.

Продолжительность постановки одной точки при работе клещами на сварке арматурных каркасов и сеток составляет от 5 до 10—15 секунд в зависимости от конфигурации изделия, толщины металла, мастерства сваршика и т. д.

Помимо машины МТПГ-75, для изготовления пространственных каркасов, применяют также сварочные клещи СК-75 (рис. 156), смонтированные на передвижной тележке. Приемы работы оварщика на них такие же, как и с клещами КТГ-75. Характеристика клещей приводится ниже.

Техническая характеристика сварочных клещей СК-75

Диаметр свариваемой арматуры в мм…. до 20

Мощность сварочного трансформатора в кет . 75

Первичное напряжение в в. •………………………………….. 220 380

Число ступеней регулирования……………………………………………….. 16

Предел регулирования вторичного напряжения

трансформатора в в………………………………………………………………. 5—19

Максимальное давление между электродами в кг 350

Механизм сжатия……………………………………………………… гидравлический

Рабочий ход электрода в мм .•«••••. 45

Длина безиндукционного кабеля в м. • • • • 3,5

Вес скобы (клещей) в кг • ……………………………………….. 5,5

Габаритные размеры сварочных клещей в мм:

При дуговой электросварке пространственных каркасов применяется оборудование и электроды, описанные ранее в главе VII. Для прижатия пересекающихся стержней в момент сварки обычно пользуются специальными рычагами (рис. 157).

При дуговой сварке ненесущих каркасов из горячекатанной арматуры периодического профиля допускается устройство отгибов с присоединением отогнутого конца стержня к продольной арматуре двумя фланговыми швами, как показано на рис. 158. Угол наклона отогнутого стержня к продольной оси железобетонного элемента допускается не более 60°.

• Приемка сварных сеток и каркасов производится на месте их изготовления в количестве 5% от общего числа изделий путем:

а) внешнего осмотра и обмера изделий для проверки соответствия рабочим чертежам. Отклонения от общих размеров допускаются не более ±10 мм, а при размере изделия в измеряемом направлении менее 600 мм — не более ±5 лш. Отклонения от про-

ектных расстояний между стержнями допускаются не более ±5 мм. Все стержни после сварки должны быть прямолинейными, а в плоских каркасах и сетках располагаться параллельно одной

и той же плоскости. Отклонение стержня от плоскости допускается при длине до 2 м не более 10 мм, а при длине более 2 м — до

15 мм. Для гнутых сеток или каркасов это требование относится к каждому их плоскому участку;

б) лабораторных испытаний прочности на срез сварного соединения и на растяжение стыка;

в) проверки смещения осей стержней в стыках, выполненных при помощи контактной сварки. Проверка производится при помощи специального шаблона, изображенного на рис. 159;

г) контроля качества сварки загибом конца одного из стержней на 90° из плоскости сетки (рис. 160), его обратного выпрямления и разрушения молотком. При изгибе и выпрямлении соедиие-

ниє не должно разрушаться и не должно появляться трещин, а при разрушении молотком сварная точка в изломе должна быть блестящей, без пор, раковин и трещин.

Если при внешнем осмотре и простукивании обнаруживаются сварные соединения, издающие глухой звук, имеющие трещины и т. п., производится контрольная разрезка таких соединений ножовкой или контрольная засверловка для выявления причин дефекта.

Монтаж мембранного покрытия из укрупненных блоков

Покрытие стадиона на 45 тыс. зрителей

Крупнейшим сооружением с мембранным покрытием является стадион на 45 тыс. зрителей, построенный к Олимпийским играм в

Москве. Сооружение решено в виде пространственной большепролетной конструкции эллиптической формы размером в плане по главным осям колонн 183×220 м. По наружному контуру эллипса с шагом 20 м расположены 32 стальные решетчатые колонны, жестко связанные с наружным опорным кольцом. Опорное кольцо выполнено железобетонным в стальном корытообразном коробе шириной 5 и высотой 1,75 м. К наружному кольцу подвешено мембранное покрытие — оболочка из стального (сталь 14Г21) листа толщиной 5 мм с поверхностью в виде эллиптического параболоида положительной кривизны со стрелой провисания 12 м. Покрытие имеет 64 радиально расположенные с шагом по наружному контуру 10 м стабилизирующие фермы высотой 2,5 м, соединенные кольцевыми элементами-прогонами (рис 10.5, а). Верхние пояса ферм — из швеллера №40, расположенного плашмя, вместе с кольцевыми прогонами образуют «постель», на которую укладывалась мембрана. Лепестки мембраны крепили между собой и к радиальным элементам «постели» высокопрочными болтами. В центре мембрана замыкается внутренним металлическим кольцом эллиптической формы размером 24×30 м. Это кольцо с ортогональной системой балок внутри него покрыто стальным листом толщиной 8 мм и является частью мембранной оболочки. Мембранное покрытие крепилось к наружному и внут реннему кольцам высокопрочными болтами и сваркой

Монтаж элементов мембранного покрытия производили крупными пространственными блоками с использованием башенного крана БК-1000, установленного в центре сооружения, и двух шевров-установщиков, перемещавшихся по кольцевым рельсовым путям, уложенным на эстакаде по наружному опорному кольцу, и центральной временной опоры (рис. 10.5, б). Центральная временная опора представляла собой стальную прямоугольную в плане конструкцию размером 18,0×19,6 м и высотой 36 м. По наружному кольцу была смонтирована эстакада с кольцевым рельсовым путем шириной колеи 5 м По этому пути двигались два шевра — установщика грузоподъемностью по 30 т. По длинной оси стадиона установили два стенда для сборки блоков покрытия, что обеспечивало сборку на них блоков наибольшей длины. Устройство двух стендов позволило организовать два независимых параллельных потока укрупнительной сборки и ускорить производство работ. Все 64 стабилизирующие фермы покрытия были объединены попарно в 32 блока девяти типоразмеров. Один такой блок состоял из двух радиальных стабилизирующих ферм, прогонов по верхним и нижним поясам, вертикальных и горизонтальных связей с крепежными планками. Вдоль ферм на прогоны нижнего пояса устанавливали ходовые мостики В блок были вмонтированы трубопроводы систем вентиляции и кондиционирования. Масса блоков стабилизирующих ферм в сборе достигала 43 т (рис 10.5, б).

|

Рис. 10.5. Схема монтажа покрытия укрупненными блоками: а — план, б — разрез; 1 — шевр-установщик; 2 — стенд для укрупнительной сборки блоков; 3 — траверса-распорка для подъема блока и предварительного напряжения верхних поясов ферм с помощью рычажного устройства (5); 4 — укрупнительный блок; 6 — монтажный кран БК-1000; 7 — центральное опорное кольцо; 8 — центральная временная опора; I — V — последовательность монтажа блоков и демонтажа траверс — распорок |

Поднимали блоки покрытия с помощью траверсы-распорки, которая воспринимала усилие распора от стабилизирующих ферм, представляющих собой двухпоясную висячую конструкцию, не рассчитанную на изгиб от собственной массы. Траверса-распорка конструктивно представляет собой пространственную решетчатую ферму треугольного селения высотой 3,5 м, шириной основания у нижнего пояса 2.5 м.

Для обеспечения устойчивости наружного опорного кольца установку преднапряженных блоков производили поэтапно — путем симметричной установки нескольких блоков по радиусам одного диаметра: при этом монтируемые блоки последовательно делили эллипс на равномерно уменьшающиеся сектора (рис. 10.5). ^атем производилось одновременное раскружаливание блоков данной очереди.

Первая очередь включала восемь симметрично расположенных блоков с траверсами-распорками (масса изготовленных восьми комплектов траверс-распорок составляла 504 т). После их монтажа и окончания проектного закрепления всех ферм к наружному и внутреннему кольцам произвели одновременно раскружаливание восьми блоков, то есть усилия распора от стабилизирующих ферм сняли с траверс-распорок и равномерно загрузили наружное и внутреннее кольца

При раскружаливании блоков первой очереди осуществляли постоянный геодезический контроль за положением конструкций внешнего контура и центрального узла.

Блок стабилизирующих ферм поднимали краном БК-1000 и шевром — установщиком (рис. 10.5, б) примерно на 1 м выше наружного кольца Затем шевр перемещали по рельсовому пути подкрановой эстакады, уложенному на наружном кольце, к месту установки данного блока, а кран БК-1000 одновременно поворачивали в соответствующую сторону и постепенно уменьшали вылет стрелы. После достижения шевром намеченной точки устанавливали блок на место, причем сначала опускали конец со стороны крана БК-100, не доводя блок на 100 мм до монтажных столиков, затем устанавливали в проектное положение обе фермы блока на наружном кольце, после чего блок опирали на внутреннее кольцо. Расстроповку блока производили только после его полного проектного закрепления на внутреннем и наружном кольцах.

Мембранная оболочка массой 1569 т, укладываемая на радиально — кольцевую систему стабилизации покрытия, состояла из 64 секторных лепестков (сталь 14Г2 толщиной 5 мм), прикрепляемых в центре покрытия к внутреннему, а по периферии к наружному кольцам.

Все лепестки соединяли с кольцами и между собой высокопрочными болтами диаметром 24 мм. Лепестки мембраны монтировали после окончания монтажа системы стабилизации.

Полотнища мембраны поступали на монтажную площадку в виде рулонов. Возле центральной секции на поле стадиона были установлены два крана СКГ-100, которыми разгружали рулоны, складировали, сортировали и устанавливали на стеллажи для раскатывания.

После установки рулона краном СКГ-100 на стеллажи к центральной опоре на рулон крепили специальную охватывающую трубчатую траверсу — рамку, к которой крепили обе лебедки. Одновременной работой двух лебедок рулон прокатывали целиком в другой конец стеллажа в зону наружного кольца, а оттуда раскатывали в обратном направлении. Так раскатывали один за другим четыре рулона определенных марок, в результате на стеллаже образовывался пакет из восьми лепестков, уложенных снизу вверх в очередности, обратной порядку подъема и установки лепестков в проектное положение.

Натяжение лепестков мембраны осуществляли двумя горизонтально расположенными гидравлическими домкратами усилием по 250 кН каждый. В результате натяжения выправляли почти все имевшиеся на лепестках после укладки «хлопуны», и лепесток полностью включался в работу на временные нагрузки (снеговую и ветровую).

Устройство покрытий полов из синтетических рулонных материалов и плиток

Линолеум обладает большой прочностью, высоким сопротивлением истиранию, не подвержен гниению, имеет малую теплопроводность и гигиеничен. Применение линолеума позволяет повысить производительность труда при устройстве полов по сравнению с дощатыми в 5—6 раз.

Линолеум выпускается. из синтетических смол, прежде всего поливинилхлорида, на тканевой основе, безосновные и на теплозвукоизоляционной (войлочной или пористой) основе. Линолеум выпускают в виде рулонов длиной 6—20 м, шириной 1,2—2 смитолщиной 1,5—6 мм, атакжеввиде ковров размером на комнату (стандартной величины). Линолеум изготовляют одно — и многоцветный (мраморовидный, крапчатый, узорный и др.).

Перед началом работ в помещении должен быть закончен монтаж внутренних систем отопления, водопровода, канализации и газоснабжения, заделаны все отверстия в перекрытиях и хорошо просушено основание. Работы должны вестись в помещении с температурой воздуха не ниже 15 °С.

Настилку линолеума производят на основание в виде цементно-песчаных стяжек, сплошного дощатого настила и подстилающего слоя из картона, древесностружечных и древесно-волокнистых плит. Основание должно быть ровным, прочным, без трещин и загрязнений и обязательно сухим. Дощатое основание перед укладкой линолеума следует острогать для получения гладкой поверхности, а затем положить древесностружечные плиты, прикрепив их к основанию гвоздями. Шляпки гвоздей необходимо проолифить, швы заделать шпатлевкой на масляном лаке и покрыть 1—2 раза тонким слоем эмали. После этого можно приклеивать линолеум.

Существуют два способа устройства полов из рулонных материалов: со сплошным приклеиванием к основанию и насухо со склеиванием или свариванием стыков. Последний способ наиболее рационален, так как при этом повышаются эксплуатационные качества пола и снижаются затраты труда на его устройство. Вместо наклеивания отдельных полотен на основание настилают готовый «ковер» из линолеума. Сухой способ применяют лишь в помещениях с нормальным температурно-влажностным режимом эксплуатации и малоинтенсивным движением. На хорошо подготовленном основании неприклеенный линолеум лежит без вздутий и других дефектов. Можно приклеить к основанию или к полоске ткани только места стыкования полотен.

Для настилки линолеума «насухо» заготовку «ковров» размером на комнату производят в мастерской на стационарных столах или непосредственно на объекте. Рулоны линолеума перевозят и хранят в вертикальном положении в один ряд по высоте. Линолеум, хранящийся зимой на холодных складах, перед раскраиванием выдерживают в тепле в течение 1—2 сут.

Раскатывать линолеум нужно осторожно. Нарезая его на полотна по длине и ширине помещений, следует оставлять запас на усадку. При длине полотен до 6 м запас на усадку должен составлять 20 мм, до 10 м — 30—40 мм, а свыше 10 м — 50—60 мм. Рисунок должен точно совпадать в местах стыкования. Линолеум выдерживают в раскатанном виде при температуре не ниже 15 ’С в течение 2—3 сут.

Подготовленные полотнища линолеума укладывают лицевой стороной на стол и прирезают швы. Полотнища склеивают клеями или мастиками встык с использованием полосы из ткани (стеклоткань) или полиэтилена шириной 6—8 см или специальной липкой ленты. ,

Возможно соединение полотнищ сваркой. Для этого присадочный пруток (как правило, длинные обрезки линолеума) вкладывают в шов между полотнищами, расплавляют их (паяльником, инфракрасным излучателем, специальным утюгом или растворителем), а затем разравнивают и заглаживают размягченную массу. Сварные швы «ковров» необходимо располагать по направлению света из окон и не иметь разрывов и прогаров. Стыки смежных полотнищ должны быть ровными и плотными, а цвет присадочного прутка — соответствовать цвету покрытия пола.

Настилают линолеум готовым «ковром», сразу закрывая весь пол в помещении. До этого устраняют дефекты на поверхности основания пола, затем его хорошо просушивают и тщательно подметают или обрабатывают пылесосом, чтобы не остались песчинки и другие частицы, которые могут отпечататься на лицевой стороне линолеума.

Плинтусы желательно установить не сразу, а примерно через месяц. За это время линолеум может расшириться, или дать усадку.

Перед настилкой линолеума с наклеиванием клеями или мастикой основание следует обязательно почистить и удалить всю пыль. Чтобы линолеум прочно приклеился, его тыльную сторону и основание грунтуют. Грунтовка должна наноситься по всей поверхности без пропусков.

Через сутки или двое основание и тыльную сторону первого полотна покрывают мастикой, переносят полотно на место, укладывают и тщательно приглаживают. Так же наклеивают и другие полотна. Прирезка стыкуемых полотнищ рулонных материалов должна производиться не ранее чем через 3 сут. после основной приклейки полотнищ. Кромки стыкуемых полотнищ должны быть после прирезки сварены или склеены. Сварной шов должен быть прямым, ровным, гладким и прочным по всей длине, без разрывов, прогаров и без наплывов.

Можно наклеивать линолеум иначе. Первое полотно кладут на основание, отгибают на половину его длины, причем диаметр перегиба должен быть не менее 200 мм, так как при меньшем диаметре некоторые виды линолеума могут дать трещину. Конец отогнутого линолеума можно пригрузить, чтобы он не разворачивался. Затем грунтуют основание и низ полотна. После высыхания грунтовки наносят мастику на основание и нижнюю сторону полотна, наклеивают подготовленную половину полотна. Точно так же наклеивают вторую половину. Затем таким же образом наклеивают остальные полотна.

Высокие прочность на отрыв, а также водо — и теплостойкость показывают ли — нолеумы, приклеенные резиновым клеем и такими мастиками, как масляно-меловая, резино-битумная, кумароно-каучуковая, казеино-цементная, коллокси — линовая, битумная, лаковая, битумно-канифольная и др.

Полы из синтетических (в основном, поливинилхлоридных) плиток приклеивают мастиками (например, резинобитумной) или синтетическими клеями, чаще всего кумароно-каучуковым.

Плитки поливинилхлоридные обладают хорошей водостойкостью, устойчивы к воздействию слабых растворов кислот и минеральных масел, характеризуются большим сопротивлением к истиранию, продавливанию и большой упругостью. Преимуществом их применения перед использованием линолеума является простота приклеивания к основанию, легкость замены поврежденных или изношенных участков пола любой площади, возможность получения большего разнообразия рисунков. Недостаток покрытий из плиток поливинилхлоридных — большое количество швов, что снижает долговечность и гигиеничность пола.

Плитки поливинилхлоридные могут быть одно — и многослойными, иметь одно — или многоцветную (мраморовидную) окраску, гладкую или тисненую лицевую поверхность. Промышленность выпускает плитки квадратной (размер 300×300 или 200×200 мм, толщина 1,5, 2 и 2,5 мм) или трапециевидной формы.

Покрытие диаметром 160 м Спортивно-концертного комплекса. (на 25 тыс. зрителей) в Санкт-Петербурге

Оно выполнено из стальной (сталь 10Г2С1) предварительнонапряженной мембраны толщиной 6 мм со стабилизирующими вантовыми фермами. Мембранное покрытие состояло из 56 секторов, прикрепленных заклепками к радиальным элементам таврового сечения, подвешенным к центральному и наружному опорным кольцам. Жесткость покрытия обеспечивалась 56 стабилизирующими фермами, состоящими из преднапряженного каната и треугольной жесткой решетки. Фермы прикреплены одним концом к стабилизирующему кольцу диаметром 72 м, подвешенному к мембране, а другим — к колоннам, поддерживающим опорный наружный контур.

Монтаж осуществляли башенными кранами БК-300 и МСК-10-20, перемешавшимися по кольцевым путям вокруг здания, и гусеничным краном СКГ-50БС, расположенным внутри здания, с использованием временных опор под центральное и стабилизирующее кольца. Подкрепляющие радиальные элементы предварительно укрупняли внизу, поднимали двумя кранами БК-300 и СКГ-50БС и устанавливали сначала го одному диаметру, а затем по перпендикулярному, чтобы не перегружать оперное кольцо.

Експлуатація та ремонт будинків і споруд

Необхідність забезпечення справного стану конструкцій, частин будинків і споруд, а також інженерного обладнання, їхньої надійної роботи упродовж нормативного терміну служби потребує виконання науково обґрунтованих методів експлуатації будинків та споруд. Основою цих методів є єдина система планово-запобіжних ремонтів (ПЗР). Система ПЗР — це сукупність організаційних і технічних заходів з нагляду та ремонту будинків і споруд. Ці заходи проводять періодично у встановлені терміни з метою запобігання передчасному зношенню, аваріям, підтримання конструкцій та інженерного обладнання в належному експлуатаційному стані.

Технічні стан будинку (споруди) або його конструктивних елементів визначається чотирма категоріями: І — нормальний стан; II — задовільний; III — непридатний для нормальної експлуатації; IV — аварійний стан.

Класифікаційні ознаки технічного стану (категорій) основних видів несівних конструкцій наведено в табл. 17.

|

Таблиця 17. Класифікаційні ознаки технічного стану каркасів промислових будівель, міжповерхових перекриттів і покриттів зі збірного та монолітного залізобетону

|

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|

|

|||

|

|||||

|

|||||

|

|||||

|

|

||||

|

Кате горія техніч ного стану |

Дефекти і пошкодження |

Можливі причини виникнення |

Можливі наслідки |

|

IV |

Випирання стисненої арматури, поздовжні тріщини у стисненій зоні, відлущення бетону стисненої зони |

Перевантаження конструкцій |

Небезпека обвалення |

|

IV |

Те саме, що й у попередньому випадку, але є тріщини з розгалуженими в стисненій зоні кінцями |

Перевантаження конструкцій унаслідок зниження міцності бетону або порушення зчеплення арматури з бетоном |

Те саме |

|

IV |

Похилі тріщини завдовжки понад 1,5 мм зі зміщенням ділянок балки одна відносно одної; навскісні тріщини, що перетинають арматуру |

Перевантаження конструкцій, порушення ан — керування арматури |

— » — |

|

IV |

Розриви або зміщення поперечної арматури у зоні похилих тріщин |

Перевантаження конструкцій |

— » — |

|

IV |

Відрив анкерів від пластин закладних деталей, руйнування стиків або їх елементів |

Наявність впливів, не передбачених при проектуванні; відхилення від проекту під час виконання стиків |

— » — |

Класифікацію технічних станів кам’яних і армокам’яних конструкцій будівель (споруд) залежно від їх дефектів та пошкоджень, а також ступені пошкодження наведено в табл. 18.

Для визначення категорії технічного стану покрівель та гідроізоляції керуються даними, наведеними в табл. 19.

За системою ПЗР встановлено такі види технічних оглядів: систематичний, загальний періодичний, позачерговий. За систематичних оглядів обстежують окремі конструктивні елементи будинків, споруд або їх обладнання (дах, покрівля, водопровід, центральне опалення, каналізація тощо).

За загальних оглядів обстежують будинок (споруду) в цілому: всі конструкції, інженерне обладнання, опоряджувальні та гідрозахисні покриття, елементи зовнішнього благоустрою.

Періодичні огляди здійснюють двічі на рік: навесні та восени. Весняний огляд проводять з 1 по ЗО квітня після танення снігу. За результа-

|

Таблиця 18. Класифікація технічних станів кам’яних і армокам’яних конструкцій будівель (споруд)

|

|

Таблиця 19. Класифікаційні ознаки технічного стану покрівель та гідроізоляції

*Для гідроізоляції — задовільний для приміщень II —III категорій за вологістю. |

тами весняного огляду складають перелік заходів, потрібних для підготовки будинку (споруди) до експлуатації в наступний зимовий період.

Осінній огляд будинків (споруд) проводять з 1 по ЗО вересня до початку опалювального сезону для перевірки їх готовності до експлуатації в зимовий період. У процесі проведення осіннього огляду визначають обсяг робіт з потокового ремонту будинків (споруд) для внесення у перспективний план ремонту наступного року.

Позачергові обстеження здійснюють після великих злив, снігопадів, ураганів, землетрусів та інших стихійних явищ, які можуть завдати пошкоджень окремим частинам будинків (споруд).

Огляди будинків і споруд проводить спеціальна комісія, головою якої призначають головного інженера чи керівника служби технічного нагляду.

Результати технічних оглядів заносять до спеціального журналу технічної експлуатації будинків і споруд.

За системою ПЗР встановлено два види ремонтів: поточний і капітальний.

Періодичність ремонтів визначається термінами служби тих або інших конструкцій, гідрозахисних та опоряджувальних покриттів.

Експлуатаційна служба на кожний будинок (споруду) оформлює паспорт технічного стану і журнал з експлуатації, в який заносять результати всіх обстежень і ремонтів.

Під час планування підготовки будинків (споруд) до зими насамперед треба передбачати ремонт джерел теплопостачання, тепломереж, а також усунення недоліків у системах опалення, гарячого і холодного водопостачання, в інших інженерних системах, а також ремонт даху та покрівлі.

Поточний ремонт полягає в системному і своєчасному проведенні робіт для захисту конструктивних елементів та обладнання будинків

(споруд) від передчасного зносу, а також ліквідації дрібних пошкоджень, які виникли в процесі експлуатації.

Він передбачає виконання таких основних робіт:

• комплекс процесів, метою виконання яких є консервування і відновлення початкового вигляду окремих конструктивних елементів, інженерного обладнання, опоряджувальних покриттів та елементів благоустрою;

• заходи щодо усунення дрібних дефектів, не пов’язаних із заміною основних конструкцій та обладнання будинку (споруди);

• роботи з налагодження і регулювання інженерного обладнання (системи опалення, вентиляції тощо).

Приймання виконаних робіт полягає в перевірянні відповідності їх переліку і обсягам, передбаченим планом проведення поточного ремонту, якості виконаних робіт, наявності актів на приховані роботи. Завершуються ці роботи складанням акта, який є основним документом для оплати та списання матеріалів.

Капітальний ремонт полягає в заміні або відновленні окремих конструктивних елементів та обладнання будинків (споруд) у зв’язку з їх зносом або руйнуванням (табл. 20).

Будинки (споруди) для капітального ремонту відбирають так:

• проводять загальний огляд будинку (споруди) і виконують технічні дослідження для визначення потреби ремонту цього будинку (споруди), результати огляду оформлюють відповідним актом. У процесі досліджень вивчається необхідність, доцільність і характер передбаченого ремонту, можливість його проведення окремо від розміщених навколо будинків або разом із ними, доцільність ремонту в існуючих габаритах або з їх зміною та інших параметрів. Після закінчення досліджень організація, що їх проводила, складає звіт, в якому наводить фактичні дані огляду та обстеження конструкцій, пропозиції щодо їх підсилення або заміни, а також розрахунки, які підтверджують ці пропозиції;

• обстежені будинки (споруди) заносять до титульного списку проектних робіт;

• включають будинок (споруду) до титульного списку капітального ремонту, який затверджується замовником.

Капітальний (особливо комплексний) ремонт будинків (споруд) через специфічність умов виконання належить до складних, як правило, більш трудомістких робіт, ніж нове будівництво. Тому проводити його слід лише за наявності потрібної проектно-технологічної документації.

За результатами проведення капітального ремонту складається акт, на основі якого експлуатаційна служба вносить відповідні відомості до технічного паспорта будинку чи споруди.

Найскладніші і трудомісткіші процеси під час ремонту — це експлуатація та ремонт покрівель і дахів, на які руйнівні чинники впливають найбільше. Для своєчасного виявлення та ліквідації дефектів на дахах

|

Таблиця 20. Приблизна періодичність проведення капітального ремонту конструктивних елементів виробничих будівель, роки

|

|

Приблизна періодичність капітального ремонту за різних умов експлуатації |

||||

|

№ пор. |

Конструктивні елементи |

нормальні умови |

агресивне середовище з перезво — ложенням |

вібраційні та інші динамічні навантаження |

|

асфальтові |

6-8 |

6-8 |

6-8 |

|

|

дощаті |

6-10 |

6-8 |

6-8 |

|

|

паркетні |

8-10 |

6-8 |

8-10 |

|

|

з лінолеуму |

5-6 |

5-6 |

5-6 |

|

|

9 |

Отвори: переплетення металеве |

ЗО |

20 |

25 |

|

переплетення дерев’яне |

15 |

10 |

12 |

|

|

двері |

10 |

10 |

10 |

|

|

ворота |

8 |

8 |

8 |

|

|

10 |

Внутрішня штукатурка |

15 |

10 |

6 |

|

11 |

Штукатурка фасадів |

10 |

10 |

6 |

|

12 |

Центральне опалення |

15 |

12 |

10 |

|

13 |

Вентиляція |

10 |

5 |

8 |

|

14 |

Водопровід, каналізація і гаряче водопостачання |

15 |

12 |

12 |

|

15 |

Електроосвітлення |

15 |

12 |

12 |

|

16 |

Гідроізоляційне та протикорозійне пофарбування |

8-10 |

4-6 |

сг> 1 00 |

і покрівлях чинними нормативами передбачено проведення двох видів огляду — чергових і позачергових. Чергові огляди за часом їх проведення поділяють на весняні й осінні, а за обсягом виконання — на візуальні та інструментальні.

Позачергові технічні огляди проводять після землетрусів, сильних вітрів, злив і великих снігопадів.

Під час обстеження технічного стану дахів та покрівель потрібно проводити обстеження: загального стану покриття, стану водовідводів, стану покрівельного покриття і теплоізоляційного шару. Результати обстеження технічного стану даху та покрівлі фіксують у спеціальному акті.

Ремонти дахів та покрівель поділяються на два види: поточний і капітальний.

Поточний ремонт виконують у плановому порядку, він полягає в систематичному і своєчасному проведенні робіт зі збереження окремих

елементів даху та покрівлі від передчасного зносу і своєчасному усуненню пошкоджень, які виникають у процесі експлуатації.

Поточний ремонт дахів і покрівель поділяють на три види: технічне обслуговування (ТО), поточно-профілактичний (ПП) і поточно-непередбачений (ПН) ремонти.

Технічне обслуговуванння полягає в проведенні робіт зі своєчасної підготовки до експлуатації дахів і покрівель у весняно-літній і осінньо — зимовий періоди року. До робіт із технічного обслуговування мають належати:

• в осінньо-зимовий період — очищення покрівлі від сміття, листя, бруду, снігу, льоду; очищення водоприймальних лійок.

• у весняно-літній період — очищення покрівлі від сміття та бруду, очищення і за потреби закріплення водоприймальних лійок, труб; дрібний ремонт покрівельного покриття, антисептування та вогнеза — хисне оброблення несівних елементів даху або антикорозійне оброблення, якщо елементи даху металеві; ремонт карнизних звисів, ходових доріжок.

Очищати покрівлі від снігу слід лише дерев’яними лопатами, скидати сніг рівномірно по всій площині покрівлі, виключаючи нерівномірність навантаження кроквяної системи. При цьому для збереження покрівлі потрібно залишати на її поверхні шар снігу не менше ніж 5 см.

Поточний профілактичний ремонт полягає в своєчасній ліквідації пошкоджень з метою запобігання їх подальшому розвитку. Обсяг робіт при цьому відповідає записам в акті обстеження. Такий ремонт проводять не рідше ніж один раз на три роки.

Поточний непередбачений ремонт полягає в терміновому виправленні випадкових пошкоджень і дефектів, які призводять до протікання покрівлі та водостоків або руйнування окремих елементів даху та покрівлі.

Капітальний ремонт дахів і покрівель полягає у відновленні експлуатаційної здатності елементів даху та покрівлі, які за результатами обстеження цього потребують.

Комплекс робіт з ремонту будинків і споруд або їх окремих елементів містить:

1) огляд і обстеження будинку (окремих елементів);

2) виявлення і класифікацію руйнувань;

3) розроблення загальної концепції ремонту;

4) розроблення проекту на виконання проектних робіт;

5) виконання робіт з ремонту будинку (його окремих елементів);

6) контроль якості виконаних робіт.

Ремонт бетонних і залізобетонних конструкцій найчастіше зумовлений корозією арматури (руйнування захисного шару), появою тріщин, корозією бетону. Причинами такого стану залізобетонних конструкцій можуть бути:

• виготовлення неякісних конструкцій з дефектами;

• відхилення від вимог нормативної документації як під час виготовлення конструкцій, так і під час монтажу їх;

• неправильна експлуатація конструкцій.

Підготовка залізобетонних конструкцій до ремонту має такі процеси:

• очищення зовнішніх поверхонь конструкції;

• видалення шару бетону, який утратив проектну міцність;

• очищення відкритої поверхні арматури та закладних деталей від іржі.

Ці процеси можна виконувати механічними, термічними та хімічними методами.

Вибір найдоцільнішого методу виконання робіт залежить передусім від стану зовнішніх поверхонь конструкції, а також від вимог до них проекту виконання ремонтних робіт. Найчастіше використовують методи очищення бетонних поверхонь піскоструминним або водоструминним апаратом, хімічними реагентами (кислоти, луги, розчини), механічними пристосуваннями (зубило, долото, металева щітка), а також термічними методами (струминний вогневий пальник).

Для очищення арматури та закладних деталей бажано використовувати лише механічні методи. У разі виявлення слідів руйнування арматури солями обійтися механічними методами неможливо, тому треба застосовувати водоструминний метод її очищення.

Для антикорозійного захисту арматури найчастіше використовують матеріали на основі епоксидної смоли або на мінеральних в’яжучих з додаванням штучних смол. У першому випадку товщина покриття (в два шари) має становити близько 0,4 —0,5 мм; у другому — 1,0 мм.

Тріщини в бетоні — це природне явище і ремонту вони підлягають, якщо мають загрозливі для конструкції розміри: для агресивного середовища — понад 0,1 мм; у вологих внутрішніх приміщеннях — понад 0,2 мм; у сухих приміщеннях — понад 0,3 мм.

У таких випадках тріщини потрібно заповнити спеціальними матеріалами, виявивши попередньо причину їх появи. Причинами появи тріщин можуть бути: усадка бетонної суміші, відплив екзотермічної теплоти, різкий перепад температур, зміни в умовах обпирання конструкції, зовнішні навантаження, корозія арматури.

Як матеріали для заповнення тріщин використовують епоксидну смолу, поліуретанові смоли, колоїдно-цементний клей. Наносять їх на конструкції методом ін’єкції або просочування.

Ремонт дефектів поверхонь бетонних і залізобетонних конструкцій може виконуватися методами оббетонування, торкретування, нанесення захисного шару на окремі частини конструкції чи покриття поверхонь всієї конструкції захисними матеріалами.

Під час ремонту бетонних і залізобетонних конструкцій інколи виконують роботи з їх підсилення, технологію яких викладено в п. 4.2.

Ремонт кам9яних конструкцій найчастіше виконують через появу висолів (особливо на декоративній цеглі), низьку морозостійкість і вивітрювання цегли та розчину в швах кладки, руйнування опоряджувально-захисних покриттів, появу тріщин у кладці, високу вологість цегли. Основними причинами руйнування кам’яної кладки можуть бути помилки проектування, неправильна експлуатація кам’яних конструкцій, технологічні порушення.

Поява висолів на кам’яних конструкціях є результатом потрапляння в глину, з якої виготовляють цеглу, солей магнію або кальцію. Спочатку висоли руйнують опоряджувальні покриття на кам’яних конструкціях, а потім і самі конструкції. Якщо висоли виступили лише на окремих каменях (цеглинах), то їх слід вирубати з конструкції та замінити новими.

Якщо висолами покрита вся поверхня кам’яних конструкцій, потрібно позбавитися від них методом вакуумування (під дією вакууму крізь конструкції проходить вода, яка вимиває солі магнію чи кальцію).

Низька морозостійкість цегляних конструкцій пов’язана насамперед із низькою морозостійкістю цегли. Тому перш ніж використовувати цеглу в конструкції, слід перевірити її на морозостійкість, оскільки відремонтувати такі конструкції дуже складно. Як правило, в цих випадках зруйновану цеглу доводиться повністю замінювати. У випадку незначних руйнувань кам’яних конструкцій через низьку морозостійкість цегли їх можна захистити, застосувавши додаткову зовнішню теплоізоляцію.

Найпоширенішим дефектом кам’яної кладки є тріщини. Причинами їх появи можуть бути просадка фундаменту (передусім нерівномірна); непередбачені під час проектування будівлі збільшення навантажень на кам’яну кладку в процесі її експлуатації; низька марка цегли та розчину, на якому її клали.

Перш ніж починати ліквідовувати тріщини в кам’яних конструкціях, слід позбавитися причин їх появи. Якщо тріщини мають ширину понад 10 мм, за ними встановлюють нагляд (ставлять маяки з гіпсу, на яких пишуть дату встановлення). Поодинокі тріщини невеликих розмірів заповнюють цементним розчином. Якщо розміри тріщин значні, кладку в зоні руйнувань розбирають на глибину в півцеглини, а потім закладають якісною цеглою; інколи в тріщини завширшки 4 мм нагнітають цементний розчин.

Після завершення ремонту кам’яних конструкцій слід зовнішні їх поверхні обробити гідрофобними матеріалами ГКР-10, ГКР-11, ГКР-94.

Під час ремонту кам’яних конструкцій інколи виконують роботи з їх підсилення.

Ремонт дерев9яних конструкцій, як правило, пов’язаний із незадовільним захистом їх від вологи. Постійний контакт деревини з вологою призводить до її гниття.

Загалом причинами руйнування дерев’яних конструкцій можна вважати:

• незадовільні умови експлуатації конструкцій;

• руйнування конструкцій через недоліки проекту;

• порушення технологічних вимог як під час виготовлення конструкцій,

так і в процесі їх монтажу.

Від надійного теплозахисту і захисту дерев’яних конструкцій від грибів та комах залежить як періодичність їх ремонту, так і довговічність взагалі.

Для захисту дерев’яних конструкцій використовують антисептики, які за своїми властивостями та способами нанесення поділяють на такі групи.

Антисептики, які використовують у вигляді водних розчинів: фториду, кремнефториду амонію, кремнефториду натрію та ін. їх застосовують для конструкцій, які під час експлуатації не зазнають зволоження та вимивання водою.

Антисептичні пасти на основі кузбаслаку, екстракту на фториді натрію, глині та ін.

Перші дві пасти наносять на конструкції будь-якої вологості, оскільки водою вони не вимиваються і не впливають на корозію металу. Екстрактові пасти — неводостійкі (легко вимиваються водою), їх застосовують для конструкцій, захищених від дії вологи. В іншому разі такі покриття захищають гідрозахисними обмазками на основі бітуму або кузбаслаку.

До маслянистих антисептиків належать кам’яновугільні (для просочування деревини), кам’яновугільні напівкоксові й сланцеві (для просочування шпал). Такі антисептики використовують для захисту конструкцій, що працюють в атмосферних умовах, а також у воді та землі.

Антисептики можна наносити на конструкції фарбувальними, штукатурними методами, методом просочування в гарячих і холодних ваннах. Для боротьби з комахами застосовують метод шприцювання інсектицидами.

З метою профілактики від займання дерев’яних конструкцій на них наносять вогнезахисні покриття на основі діамонійфосфатів, сульфатів амонію, бури та борної кислоти. Ці операції бажано виконувати в заводських умовах (під тиском в гаряче-холодних ваннах).

Використовують такі види вогнестійких покриттів: рідке скло і літо — пон із додаванням вермикуліту; сульфіт-атмосферостійкі ПХВ і парафін з пігментами, крейду, хлорпарафін, оліфу, уайт-спірит, сурик та інші компоненти.

Під час ремонту інколи виконують роботи з підсилення дерев’яних конструкцій.

Ремонт металевих конструкцій найчастіше виконують через корозію металу і, як наслідок, зниження несівної здатності їх. Корозія

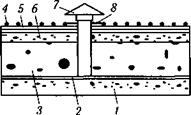

Рис. 4.13. Схема установки аератора:

/ — залізобетонна плита покриття; 2 — пароізоляція; 3 — утеплювач; 4 — захисний шар; 5 — покрівельний килим; 6 — вирівнювальна стяжка; 7 — аератор; 8 — примикання до аератора

/ — залізобетонна плита покриття; 2 — пароізоляція; 3 — утеплювач; 4 — захисний шар; 5 — покрівельний килим; 6 — вирівнювальна стяжка; 7 — аератор; 8 — примикання до аератора

металу буває атмосферною, ґрунтовою, від блукаючих струмів, рідинною та структурною (через неоднорідність металу).

Ремонту підлягають також конструкції, які мають дефекти, спричинені їх перенапруженням (помилки проектантів або організацій, які експлуатують конструкції), а також неякісними з’єднаннями в стиках (передусім неякісним зварюванням).

Металеві конструкції можна захистити від корозії за атмосферних умов двома основними методами: зниженням агресивної дії середовища та ізоляцією металевих конструкцій спеціальними покриттями. Перший метод полягає у винесенні з приміщень окремих технологічних процесів, герметизації обладнання, організації надійнішої вентиляції приміщень. До спеціальних покриттів металу належать лакофарбові матеріали, металізація, гумування, футерування, газоплазмові напилення. Під час ремонту металевих конструкцій інколи виконують їх підсилення (див. п. 4.1, 4.2).

Ремонт покрівель. Основними причинами руйнування покрівель можуть бути: природне старіння матеріалів покрівлі або їх низька якість; недосконалість конструктивних рішень як щодо покрівлі, так і щодо даху; порушення технології влаштування покрівлі; неправильна її експлуатація.

Для висушування утеплювача використовують аератори (рис. 4.13), які мають вигляд циліндра діаметром 50 — 70 мм і завдовжки 200 — 400 мм з козирком і перфорованою нижньою частиною. їх ставлять по поверхні покрівлі в шаховому порядку (один аератор на 50 м2 покрівлі). Через аератори дифундує пара вологи, яка накопичилася в утеплювачі.

Найчастіше використовують такі способи ремонту рулонного покрівельного килима:

• підплавлення покрівельного шару рулонних матеріалів;

• нанесення шару (шарів) бітумно-емульсійних або бітумно-полімерних матеріалів; хімічна модифікація покрівельного шару полімерними гідроізоляційними композиціями («Термабутил», «Бутислан» та ін.);

• напилення на поверхню старої покрівлі поліуретану.

Під час ремонту мастикових покрівель, залежно від їхнього стану, найчастіше виконують такі процеси: заміну або підсилення елементів примикань на карнизних звисах і розжолобках; нанесення додаткових шарів мастикового покриття з ремонтом окремих місць старої покрівлі; нанесення нового захисного шару.

Під час ремонту металевих покрівель найчастіше замінюють кляме — ри; якщо на поверхні покрівлі утворилася іржа, покрівлю вкривають захисним шаром на основі бітумного лаку або епоксидної смоли в суміші з алюмінієвою пудрою; підтягують гайки на кріпленнях профільованих листів до лат; інколи замінюють окремі картини покрівлі. Під час капітального ремонту замінюють окремі елементи конструкції даху, оновлюють на них захисні покриття.

У процесі ремонту азбестоцементних покрівель частіше виконують такі операції: зняття дефектних азбестоцементних листів, підготовка й установлення нових листів з приготуванням ущільнювачів (шайби, розчин), ліквідація тріщин в окремих листах азбошиферу, фарбування покрівлі спеціальними фарбами. Під час капітального ремонту замінюють окремі крокви, лати, азбошиферне покриття (якщо закінчився установлений термін його експлуатації).

Перелік операцій під час ремонту черепичних покрівель залежить від виду черепиці. Так, для покрівель із керамічної (глиняної) та цементно-піщаної черепиці здійснюють заміну окремих пошкоджених плиток, ремонт елементів примикань, ущільнення стиків між окремими рядами черепиці. Під час ремонту покрівель із металочерепиці слід перевірити надійність її кріплення до лат, герметизацію в місцях перелому скату покрівлі, а також фарбування окремих місць, які мають механічні пошкодження.

За потокового ремонту індустріальних покрівель зазвичай замінюють фартухи в місцях примикань і переливних патрубків, нащілинники над стиками збірних покрівельних елементів та захисне покриття.

У процесі ремонту багатофункціональних (експлуатованих) покрівель частіше ремонтують пішохідні доріжки, замінюють окремі елементи примикань між обладнанням і покрівлею, замінюють або підсилюють окремі гідрозахисні елементи покрівлі та захисний шар.

ЭЛЕКТРОПРОГРЕВ

Электропрогрев сборных элементов производится путем пропускания через бетон переменного тока, а также может осуществляться обогревом бетона с помощью термоактивной опалубки или электрических нагревательных приборов (электрообогрев).

Массивные сборные детали (фундаментные и стеновые блоки, панели, балки и т. п.), а также пакеты мелких однородных элементов могут обрабатываться посредством электропрогрева. Последний обеспечивает быстрый разогрев элементов и более короткие сроки их созревания, при этом не требуется, как при пропаривании, громоздкое и дорогостоящее оборудование.

Кроме того, стеновые блоки и панели, изготовленные с помощью электропрогрева, будут менее влажными, чем пропаренные, что для этих конструкций имеет существенное значение, особенно в зимних условиях.

При схеме электропрогрева, показанной на рис. 141, применяемой Мосэнергостроем (Москва, Перово поле), металлическая бортовая опалубка используется в качестве электродов. При отсутствии за ней надлежащего ухода (очистка и смазка минеральным маслом) она может подвергаться интенсивной коррозии.

Прогреваемые элементы необходимо чем-либо защищать от выпаривания влаги, а при 4—8-часовом предварительном их выдерживании возможно применение для этого обмазок (жидкое стекло, этинолевый лак, полиамидные смолы и др.). Укрытие* кроме пароводонепроницаемого слоя, в зимнее время должно иметь сверху

Рис, 141. Принципиальная схема электропрогрева

крупных стеновых блоков при напряжении 120—

200 в на заводе Мосэнергостроя

1 — стальные борта, 2 — деревянные борта

Рис, 142. Безэлектродный электропрогрев с использованием

в качестве электродов металлических разделительных стенок

групповых форм

1 — металлические разделительные стенки; 2 — изолирующее днище

опалубки

теплоизоляционный слой. Последний может быть рекомендован и в летних условиях с целью экономии электроэнергии и для выравнивания температуры внутри и на поверхности элемента. Отсутствие температурного градиента резко снижает скорость выпаривания влаги.

|

Рис. 143. Электропрогрев через арматуру элементов толщиной до 30 см в групповой форме 1 — деревянная увлажненная разделительная стенка из 25-мм досок; 2 — арматурный каркас; 3 — деревянное днище опалубки; 4 — изолирующее основание (пол полигона); 5—дополнительные электроды с шагом фаз вдоль элемента |

Распределение тока в конструкции может осуществляться:

а) посредством электродов, аналогично монолитным конструк-! циям («Инструкция по электропрогреву железобетона и каменной кладки», Минметаллургхимстрой, 1954 г.);

б) через металлическую бортовую оснастку форм при непроводящих ток их днищах и торцах; ,

в) при пакетном способе прогрева через металлические разде-’ лительные стенки групповых форм по предложению В. С. Каплина (рис. 142) или по предложению М. Ш. Труб — через арматуру изделий при деревянных увлажненных разделительных стенках, (рис. 143), при этом для увлажнения стенок следует вымачивать их в слабом водном растворе поваренной соли;

г) путем накладных электродных панелей (щитов). При этом изделия толщиной до 15 см можно прогревать с одной стороны без подогрева днища. При более толстых изделиях можно закладывать в днище специальные электроды с выводом их на нулевую фазу трансформатора (рис. 144) или с включением их в разные фазы.

Во всех случаях необходимо обращать особое внимание на недопустимость соприкасания арматуры изделий с: электродами или металлическими токоподводящими стенками.

Применяемое напряжение зависит от толщины прогреваемых изделий и от расстояния между электродами. Обычно электропрогрев ведется при пониженных напряжениях 50—ПО в путем использования трансформаторов специальных (ЗТБ-20, ТБ-35, ТМ-75/6, УПБ-60) или сварочных (СТ-23, СТЭ-24, СТЭ-32, СТЭ-34). Можно также использовать автотрансформаторы мощностью 25, 100 и

250 кви (марок АОСК, АОМК> АТС К, АТМК) с плавной регулировкой напряжения и с учетом допустимой длительности их непрерывной работы (не более 12—16 час.).

і

Расстояние между электродами в зависимости от величины требуемого напряжения можно ориентировочно назначать, пользуясь данными, приведенными в табл. 41.

Таблица 41

|

Расстояние между электродами в см в зависимости от требуемой мощности

|

Величина требуемой мощности зависит от условий теплообмена прогреваемого элемента (температура наружного воздуха, утепление и др.) и от скорости подъема температуры. Для густоармиро — ванных конструкций величина выделяемой мощности может быть большей, чем указано в табл. 41, а следовательно, и напряжение для их прогрева должно быть ниже, чем для неармированных.

При прогреве однородных изделий пакетами в групповых формах изделия внутри пакета можно соединять последовательно или параллельно. Так, например, пакет из четырех элементов толщиной по 30 см каждый с металлическими разделительными стенками между ними можно прогревать напряжением 65 в, подключая каждый элемент к софитам, т. е. параллельно. Этот же пакет можно

греть под напряжением 220 в, если его подводить только к крайним стенкам пакета, т. е. соединяя все четыре элемента внутри пакета последовательно. Можно, наконец, сгруппировать элементы по 2 шт. и греть под напряжением 127 в.

При применении сетевого напряжения 127 или 220 в необходимо обращать особое внимание на соблюдение правил техники безопасности. Зона прогрева должна быть обязательно ограждена и установлена соответствующая сигнализация и блокировка.

Режимы электропрогрева должны быть более мягкими, чем при паропрогреве. В особенности это относится к периоду разогрева изделия до заданной температуры. В отличие от паропрогрева, когда при разогреве градиенты температуры и влажности направлены внутрь изделий, при электропрогреве они направлены изнутри изделия наружу. Поэтому резкий и преждевременный подъем температуры при электропрогреве хотя и не приводит к снижению ранней прочности бетона, но зато существенно снижает дальнейший ее прирост против прироста прочности бетона, прогретого с предварительным 2—3-часовым выдерживанием и с плавным (12—15° в час) подъемом температуры.

Температура прогрева должна быть максимальной, но не выше указанной в табл. 42.

Таблица 42

|

Предельные температуры изотермического прогрева

Примечания. 1. Наивысшая температура прогрева бетона должна назначаться с учетом рода электропрогрева (глубинный, периферийный, электро* термос) и требуемой при этом прочности бетона. 2. При прогреве бетона на пуццолановом. а также шлакопортландцементе необходимо особо тщательно предохранять бетон-от испарений им влаги. 3. При температуре наружного воздуха ниже —15° указанные в таблице температуры 60—80° (во избежание чрезмерного повышения требуемой мощности) на каждые — 5° следует снижать на 5°. |

Электропрогрев бетонов на высокомарочных (500 и выше) порт — ландцементах, по данным С. А. Миронова, В. Н. Сизова и В. П. Ганина, можно проводить также и при температурах 60—80°. При этом сроки прогрева сокращаются и во избежание пересушивания не должны превышать указанных на рис. 145.

Бетон следует прогревать лишь до достижения им 50% прочности от проектной. При необходимости получения после прогрева 70% проектной прочности (от #2в) рекомендуется вводить в бетон добавку CaClg или NaCl. Величина такой добавки при электропрогреве, по данным В. Н. Сизова и В. П. Ганина, должна составлять 1 % от веса цемента. Указанные добавки особенно эффективны при

Продолжительность изотермич. прогреба б час

Рис, 145. График нарастания относительной прочности бетонов на высокомарочных портландцементах марки 500— 600 при электропрогреве. Разогрев и остывание по 4 часа, прогрев до 50% R28 без добавок и до 70% #2в с добавками 1 -^80° с добавкой Ю/Л NaCl иди I % СаС12; 2-f*=60° с добавкой 1% NaCl или 1% СаС12 ; ,5—/-= 80° без добавки: 4 — t = 60° без добавки

электропрогреве стеновых и фундаментных блоков. Длительность изотермического прогрева бетона с добавками 1% СаС12 или NaCl может быть сокращена в среднем в 1,5—2 раза и ее, ориентировочно, по указанным выше данным, можно принимать по графикам рис. 146, 147.

Добавки солей, кроме сокращения сроков прогрева, позволяют увеличить расстояние между электродами ориентировочно в 2 раза

|

Длительность изотермического прогреби 8 часах Рис. 147. График нарастания относительной прочности бетона на шлакопортландцементе марки 300—400 при электропрогреве |

/ — t = 80° с добавкой 1% NaCl или 1% СаС12;

2—1=* 80°. без добавок: 3 — / к= 60° с добавкой 1% NaCl или 1% СаС1а ; 4 — t е= 60°, без добавки

за счет соответствующего снижения удельного сопротивления бе — тона. Следовательно, детали и блоки толщиной 0,8—1 м можна прогревать также и при пониженном напряжении (50—ПО в).

Опыт треста Мосэнергострой по электропрогреву шлакобетонных стеновых блоков и панелей, треста Магнитострой по прогреву фундаментных блоков и других изделий, а также опыт работы ряда других полигонов с электропрогревом (Кольстрой, Орскметаллург- строй, Тагилстрой, Ангарск и др.) показывает, что электропрогрев указанных сборных бетонных и железобетонных элементов на полигонах может применяться и является достаточно эффективным.

ОСНОВЫ ЭКОНОМИКИ И ОРГАНИЗАЦИИ СТРОИТЕЛЬНОГО ПРОЕКТИРОВАНИЯ

7.1 Экономические цели и задачи строительного проектирования

Цель строительного проектирования — обеспечение капитального строительства высококачественной проектно-сметной документацией.

Проект — это система сформированных целей создаваемого объекта (здания, сооружения) промышленного или гражданского назначения, представленная в виде:

— графических материалов (чертежей), отражающих архитектурнопланировочные, конструктивно-компоновочные и технологические решения, обеспечивающие требуемую функциональность объекта;

— расчетно-пояснительных записок, обосновывающих техническую возможность строительства объекта, надежность, безопасность, комфортность работы в условиях конкретной среды;

— сметно-экономической части, определяющей стоимость строительства и обосновывающей экономическую целесообразность затрат финансовых, материальных, трудовых и иных ресурсов.

Утвержденный проект является основой для разработки рабочей документации с целью выполнения всех строительно-монтажных работ по запроектированному зданию или сооружению и включает следующие комплекты рабочих чертежей объекта:

архитектурные решения; конструкции железобетонные; конструкции металлические; конструкции деревянные; архитектурно-строительные решения; интерьеры;

внутренние водопроводные и канализационные сети; отопление, вентиляция и кондиционирование воздуха; наружные сети водоснабжения и канализации; тепловые сети; антикоррозийная защита конструкций; генеральный план и транспорт; газоснабжение; электроснабжение.

По этим чертежам разрабатываются локальные и сводные ведомости потребности в материалах, конструкциях и изделиях, а также локальные и объектные сметы. Рабочий проект разрабатывается на основании утвержденного задания на проектирование и представляет проект, совмещенный с рабочей документацией.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

На строительной площадке во избежание производственного травматизма необходимо соблюдать общие правила техники безопасности, изложенные в СНиП III-A. il—70, а также соблюдать ■санитарно-гигиенические нормы, выполнять правила техники безопасности Госгортехнадзора СССР, Госэнергонадзора и др., утвержденные органами государственного надзора и соответствующими министерствами и ведомствами СССР.

Большое значение для устранения причин возможного травматизма имеет предварительная подготовка территории строительной площадки: ее ограждение, создание проходов и проездов, планировка площадки, установка предупредительных и запрещающих надписей, правильное размещение открытых складов, устройство временного освещения и молниезащиты.

Опасную для нахождения людей зону по периметру строящегося здания (сооружения) обозначают хорошо видимыми предупредительными знаками или надписями. Ширина этой зоны при высоте здания (сооружения) до 20 м составляет не менее 7 м, при высоте до 100 м — 10 м; при большей высоте она определяется проектом производства работ.

При движении автомобилей по строительной площадке необходимо выполнять все правила уличного движения, не допускать превышения скорости сверх установленной для данной строительной площадки или отдельного ее участка. Для этого автомобильные дороги на строительстве снабжают дорожными знаками.

При перевозке людей на грузовых машинах кузова машин должны быть оборудованы согласно правилам, установленным Госавтоинспекцией.

Электротравматизм возникает при непосредственном прикосновении рабочего к открытым токонесущим проводам и устройствам, а также к металлическим частям установок и конструкций, которые могут оказаться под напряжением. В таких случаях тело человека служит проводником электрического тока.

Смертельным для человека является ток от 0,1 А и выше. Большое значение имеет также величина напряжения. Практика показала, что безопасным можно считать напряжение только до 36 В.

На степень поражений человека электрическим током влияет его состояние (усталость, плохое самочувствие), а также влажность воздуха в помещении.

Важнейшее профилактическое мероприятие против поражения электрическим током—заземление электрических установок и их частей, не находящихся под напряжением в нормальной обстановке, но могущих оказаться под напряжением при повреждении изоляции. Должны быть заземлены все металлические части установки и конструкций, например корпуса трансформаторов, электроинструмента, монтируемые металлические конструкции, башенные крапы.

Электропроводка должна быть выполнена из изолированных проводов на изоляторах; временную наружную открытую проводку подвешивают на высоте, не доступной для прикосновения человека и автотранспорта.

Индивидуальные защитные средства от поражения электрическим током — резиновые перчатки и сапоги, которыми должны пользоваться арматурщики-бетонщики.

На строительстве должны быть развешаны яркие плакаты и надписи, предостерегающие, запрещающие или разрешающие работу на данном объекте.

Лица, работающие на строительной площадке, должны носить защитные каски установленных образцов.

При использовании подъемных механизмов различных типов главную опасность представляют обрыв каната д падение грузов. Для предупреждения несчастного случая вокруг такого механизма устанавливают охранную зону, площадь которой зависит от радиуса его действия. В пределах этой зоны во время работы механизма никто не должен находиться. Нельзя раскачивать груз, оставлять его висящим и работать при ветре 6 баллов и более. При скорости ветра более 15 м/с необходимо принять дополнительные меры к закреплению крана. На каждом кране устанавливают таблицу предельной грузоподъемности в зависимости от вылета стрелы.

Подъемные механизмы в зависимости от типа и грузоподъемности перед началом работ должны быть проверены представителем инспекции Госгортехнадзора.

Вспомогательные приспособления кранов (крюки, канаты, полиспасты, лебедки) следует регулярно проверять, чтобы устранить возможность их повреждения во время работы.

Рабочие, обслуживающие механизмы с движущимися и вращающимися частями, должны быть в удобной спецодежде без развевающихся концов. Женщины обязаны работать в головном уборе, плотно закрывающем волосы.

Посторонним лицам находиться около работающей машины запрещается.

Моторист, прежде чем пустить машину, должен дать предупредительный сигнал.

Вновь поступающие рабочие могут быть допущены к работе только после прохождения ими вводного (общего) инструктажа по технике безопасности и инструктажа по технике безопасности на рабочем месте. При смене или изменении условий работы рабочий должен вновь пройти инструктаж.

Помимо этого, рабочие в течение трех месяцев со дня поступления на строительство должны быть обучены безопасным методам работ по утвержденной программе. По окончании обучения глав

ный инженер строительной организации обеспечивает проверку их знаний и выдачу удостоверений на право работы.

Знания рабочими безопасных методов работы проверяют ежегодно. Рабочие комплексных бригад должны быть проинструктированы и обучены безопасным приемам по всем видам выполняемых ими работ.

ФОРМОВАНИЕ ИЗДЕЛИЙ

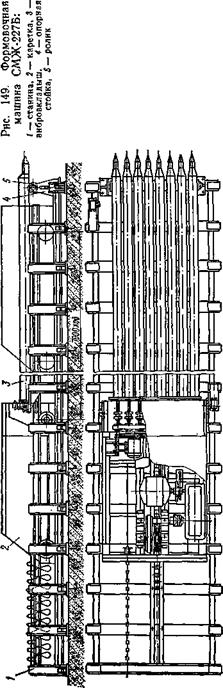

§ 66. Формование многопустотных железобетонных изделий

Технологический процесс формования железобетонных изделий является одним из основных и включает в себя операции укладки в форму бетонной смеси, разравнивания и уплотнения ее, затирки наружных поверхностей, установки верхних закладных деталей и подъемных петель, очистки бортов формы и поддонов от наплывов бетона.

Помимо приведенного в гл. XIII универсального оборудования для транспортирования, укладки и уплотнения бетонной смеси при формовании массовых железобетонных конструкций применяют специализированное оборудование, предназначенное для изготовления определенного вида изделий. От производительности этого оборудования часто зависит весь ритм работы технологической схемы, линии или конвейера по изготовлению железобетонных изделий.

На специализированном формовочном оборудовании изготовляют массовые изделия жилищного, гражданского и промышленного строительства: многопустотные панели перекрытий, плиты покрытий и перекрытий из плотного бетона, стеновые панели и перегородки, трубы, сваи, фундаментные блоки, опоры линий электропередач и контактной сети.

Многопустотные панели перекрытий являются наиболее массовыми и занимают значительное место в продукции заводов железобетонных изделий. Самый экономичный способ изготовления изделий — это способ с немедленной распалубкой, т. е. удалением бортов сразу после заполнения формы бетонной смесью и уплотнения ее. Такая распалубка позволяет сократить расход металла на формы.

Бортовая оснастка для формования изделий с немедленной распалубкой должна быть жесткой, поверхности, прилегающие к бетону, — гладкими, с необходимыми формовочными уклонами. Бортовую оснастку следует периодически тщательно очищать и смазывать.

‘При формовании многопустотных панелей заполнение формы бетонной смесью затрудняется пустотообразователями и арматурой, стенки которой расположены между стенками формы и вкладышами и между вкладышами. Поэтому для формования многопустотных изделий с тонкими стенками и ребрами пригодна бетонная смесь с мелким заполнителем. Крупность заполнителя не должна превышать половины толщины слоя бетона между пустотами.

Пластичные бетонные смеси с мелким заполнителем быстрее заполняют формы с пустотообразователями, но отформованное из таких смесей изделие плохо сохраняет форму. Поэтому при формовании многопустотных изделий применяют жесткие бетонные смеси с удобоукладываемостью не менее 40…60 с.

Так как жесткие смеси при формовании изделий плохо заполняют формы, необходимо искусственно увеличивать их подвижность путем более интенсивной вибрации в процессе укладки.

Подвергать бетонную смесь вибрации при формовании пустотелых изделий можно двумя способами: либо устанавливая форму на виброплощадку, либо вибрируя пустотообразователи, называемые в этом случае вибровкладышами. Второй способ более эффективен, хотя и менее универсален, так как для каждого типа пустот требуются свои вибровкладыши. В некоторых установках применяют оба способа одновременно. Кроме того, можно укладывать на бетонную смесь пригрузочный щит или виброщит для усиления нагрузки от действия силы тяжести смеси и улучшения уплотнения.

Применение для уплотнения бетонных смесей вибрирующих пустотообразователей позволяет в значительной мере снизить передачу вибрации на фундаменты. Это не только упрощает конструкцию машин, но и значительно улучшает условия труда. Вместе с тем следует отметить, что конструкция вибровкладышей сложна, а их изготовление и особенно ремонт во время эксплуатации затруднены.

Использование щита или виброщита в дополнение к виброплощадке или вибровкладышам при формовании изделий из жестких бетонных смесей позволяет получать изделия более высокого качества и уменьшает время формования. Это дает значительно больший эффект, чем простое увеличение амплитуды колебаний основного виброоборудования.

Увеличение массы щита не дает достаточного эффекта, так как при этом уменьшается амплитуда колебаний бетонной смеси. Поэтому действие щита усиливают без увеличения его массы, вводя между формой и щитом дополнительные прижимные устройства.

Величина нагрузки от действия щита после предварительной вибрации в зависимости от жесткости бетонной смеси должна быть в пределах 5…10 кПа.

Положительная роль щита сказывается также при извлечении пустотообразователей из отформованного изделия: пригрузочный щит повышает плотность верхнего слоя бетона, делает более устойчивыми своды над пустотами, препятствует смещению верхнего слоя изделия и образованию в нем поперечных трещин. Пригрузочные щиты, оборудованные вибраторами, применяют чаще всего в установках с пустотообразователями без встроенных вибраторов.

Высокое качество панелей обеспечивают не только правильная укладка и уплотнение бетонной смеси, но и хорошая очистка, смазывание формы и правильная установка арматуры.

Формовочные установки для изготовления многопустотных панелей перекрытий включают в себя формовочную машину, бетоноукладчик, вибропригрузочный или пригрузочный щит и формоукладчик.