Архивы за 26.10.2015

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ПРИ СВАРКЕ ПЛОСКИХ. АРМАТУРНЫХ СЕТОК И КАРКАСОВ

В оборудование рабочего места для сварки входят: сварочная машина, рабочий стол, подставка для сварщика (предназначена для изоляции от пола), козелки или лотки для стержней и тележка или другой инвентарь для укладки готовых изделий.

Все машины для точечной сварки имеют водяное охлаждение. Поэтому к рабочему месту должен быть подведен водопровод и предусмотрен сток для воды.

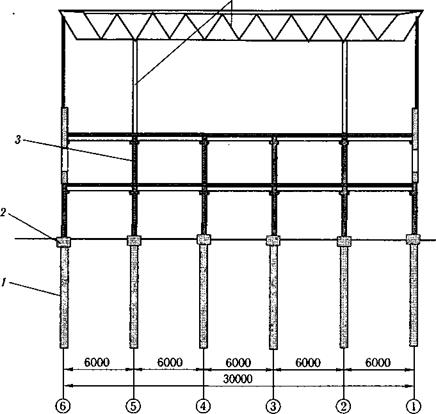

Сварочная машина обслуживается электросварщиком 5-го разряда и арматурщиком 3-го разряда. На рабочем стате сварщика устраивают лотки для укладки нарезанных стержней. Поверхность стола обивают кровельной сталью. На рис. 146 изображена организация рабочего места сварщика при наличии одной одноточечной машины.

Арматурщик 3-го разряда подносит и укладывает стержни в лотки, а также снимает со стола сваренные сетки. При сварке длинных каркасов иногда может потребоваться второй арматурщик.

Для того чтобы избежать повертывания на 180° в процессе сварки сетки или каркаса, необходимо организовать рабочее место

Рис. 146. Организация рабочего места у одноточечной

сварочной машины

Ориентировочные режимы сварки круглых стержней из горячекатанной и холоднообработанной стали на машине АТП-75 (при усилии сжатия 180—350 кг

|

Таблица 29

|

Таблица ЗО

Ориентировочные режимы сварки двух круглых стержней

из горячекатаннэй и холоднообдаботанной стали

на машине МТП-75-6

|

Диаметры стержней |

Ступень трансформатора |

Выдержка под током в сек. |

|

3+3 |

I |

0,04 |

|

5+5 |

II |

0,04-0,05 |

|

6+6 |

III—IV |

0,15-0,10 |

|

6+8 |

IV |

0,04-0,15 |

|

6+10 |

IV |

0,10-0,15 |

|

6+12 |

V |

0,10-0,15 |

|

6+16 |

V |

0,15—0,28 |

|

6+22 |

VIII—VI |

0,28-1,07 |

|

10-fl0 |

VIII |

0,10-0,59 |

|

10+10 |

VI |

0,28-0,43 |

|

10+22 |

VII—VIII |

0,67-0,59 |

|

10+25 |

VIII |

0,67 |

|

12+12 |

VII |

0,59-1,40 |

|

12+12 |

VII |

0,36-0,43 |

|

16 + 16 |

VI-VII |

1,58—1,07 |

|

16 + 16 |

VIII |

1,98-4,02 |

|

16+22 |

VII—VIII |

6,75—1,08 |

|

16+25 |

VIII |

1,98 |

|

18+18 |

VII |

1,98-6,75 |

|

20+20 |

VIII |

5,04-6,7 5 или 8,94 |

|

22+22 |

VIII |

6,75—11,6 |

|

Таблица 31 |

Ориентировочные режимы сварки стержней из гооячекатанной

стали периодического профиля на машине МТП-75-6

высш их ступенях. 12 А. С. Торопов

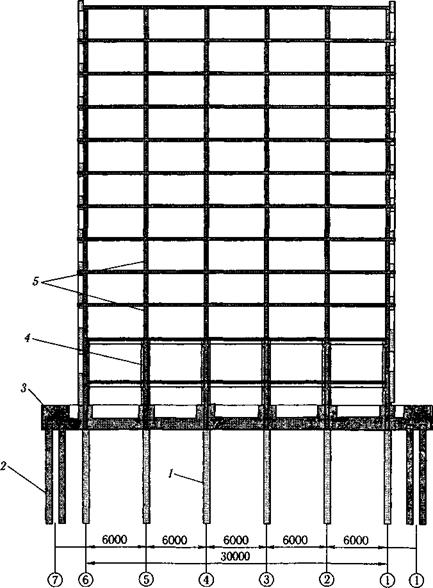

с двумя сварочными аппаратами по методу арматурщика

Н. С. Замкова (рис. 147, а и б). На одном аппарате сваривают пе-

ресечения вдоль одной стороны каркаса, на втором — вдоль дру-

|

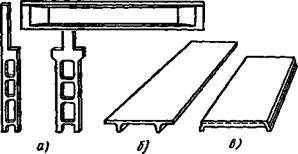

Рис. 147. Организация рабочего места при работе на двух одноточечных машинах: |

а — общий вид; б— схема рабочего места при двух столах в

одной линии; в — схема рабочего места при двух отдельных

столах: 1 — сварочные машины; 2 —столы; 3 — лотки для заго-

товок; 4 — сварщик; 5 — арматурщик

гой стороны. При такой организации рабочего места повышение производительности труда доходит до 50 %.

Однако такая расстановка машин требует большой длины цеха. Сварные арматурные сетки больших размеров (1.2×6,0 м) можно изготовлять на двух поставленных одна против другой (рис. 147, в) точечных машинах с увеличением до 550 мм вылетом электрододержателей. У каждой машины устанавливают стол длиной, равной удвоенной длине изготовляемой сетки, и шириной, немного меньшей ширины сетки. На одной машине сваривают сетку на половину ее ширины, затем сетку передают на стол к другой машине, где сваривают вторую половину сетки. Такая расстановка машин и ‘последовательность изготовления широких сеток исключает необходимость поворачивания их. при изготовлении.

Широкие сетки изготовляет звено в составе сварщика и подсобного рабочего; подсобный рабочий помогает сварщику при раскладке стержней, поддерживает сетку в процессе сварки, помогает передвигать сетку и переносить ее на другой стол.

Как показала практика, применение двух сварочных машин экономически целесообразно только в том случае, если необходимо за смену изготовить не менее 300 сеток.

Удлинение электрододержателей (или так называемых хоботов) допускается производить только путем приварки медных цилиндров одинакового с ними диаметра. При удлинении хоботов, т. е. при увеличении вылета электродов, увеличиваются потери мощности машины. Учитывая это, после такой переделки машины нужно уменьшить наибольший диаметр свариваемых стержней или увеличить время выдержки их под током или, наконец, переключить ступень трансформатора.

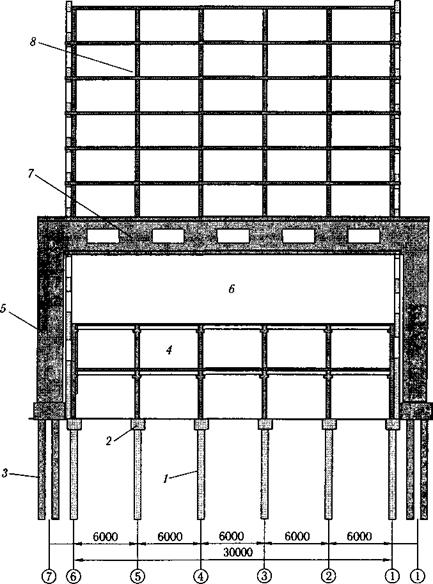

Организация рабочего места для сварки широких арматурных сеток и каркасов весом более 30 кг и длиной более 3 м при использовании одной одноточечной сварочной машины показана на рис. 148. В оборудование рабочего места входят сварочная машина 4, сборочный стол 1, передвижной кондуктор-тележка 2, движущаяся по рельсовому пути 3, а также поворотный круг 5.

Порядок сварки каркаса или сетки следующий.

Сборка каркаса 6 производится в одном из кондукторов 2 на сборочном столе 1 (рис. 148,а). Второй кондуктор в это время находится на участке для съема готовых каркасов. После окончания сборки сборочный стол с каркасом перемещается в поперечном направлении и подается к сварочной машине (рис. 148,6). Одновременно второй кондуктор подается на сборочный стол. В то время, когда производится сварка одной стороны каркаса, на втором кондукторе собирают следующий каркас (рис. 148,е). На рис. 148, г показан момент повертывания поворотного круга для последующей сварки другой стороны каркаса.

После того как сварка окончена, каркас вместе с кондуктором подается на участок для съема. В это время сборка следующего каркаса должна быть закончена (рис. 148,6). В то время как готовый каркас снимают с кондуктора и кондуктор подают для очередной сборки, начинается сварка следующего каркаса (рис. 148, е),

Сборочно-сварочные кондукторы (шаблоны) должны обеспечивать проектное расположение стержней в пределах допускаемых отклонений, а также быструю сборку и сварку изделий. На рис. 149 показаны конструкция металлического шаблона для сварки сеток и конструкция кондуктора-тележки.

|

Рис. 149. Конструкция кондуктора-тележки для сборки и сварки арматурного каркаса: |

/ — рельсовый путь из швеллера; 2 — станина кондуктора из четырех досок; 3 — поперечина из уголка; 4 — подвижные упоры для закрепления продольных стержней каркаса; 5 — упоры для закрепления элементов решетки каркаса; 6 — ролики для передвижения кондуктора; 7 — «горка», приваренная к швеллеру в месте подъема тележки с изделием при проходе под электродом сварочной. машины

Организация и последовательность сварки сеток для ребристых плит большой длины на одноточечной машине показаны на рис. 150.

Шаблон (рис. 150, в) изготовляют из дюралевых уголков 25×25 мм (вместо уголков могут быть применены газовые трубы). Длинные стенки шаблона раскрепляют по всей высоте связями и в нескольких местах по длине связывают планками с упорами для укладки продольных стержней сетки. Один торец шаблона снабжен сеткой, а второй делается открытым, что позволяет сваривать сетки различной длины на одном и том же шаблоне. Шаблон снабжен четырьмя роликами, что облегчает его передвижение по столу. •

При изготовлении сеток заготовленные продольные стержни укладывают на столе с левой стороны от сварщика, а поперечные стержни (хомуты) с правой стороны. Сварщик берет нужное количество продольных стержней и укладывает их в вырезы шаблона. Затем на продольные стержни укладывают пакет хомутов от-

1S1

тибами вниз. Раскладка хомутов производится в процессе сварки. Продвигая шаблон, сварщик отделяет один хомут, устанавливает его в соответствии с заданным шагом и производит сварку. Передвижение шаблона по столу производится обеими руками. В момент сварки хомут придерживают левой рукой.

Сварка узлов производится в следующем порядке. К продольным стержням, уложенным в шаблон, приваривают первый хомут в последовательности, указанной на рис. 150, б. Затем шаблон передвигают влево на величину шага между хомутами, укладывают хомут и приваривают к продольным стержням, как показано на рис. 150, б. Третий хомут приваривают к двум крайним продольным стержням и к одному среднему (рис. 150, б-3). Четвертый хомут и все последующие привариваются к одному крайнему продольному стержню во всех узлах и к средним продольным стержням в шахматном порядке (рис. 150, 6-4) и т. д. После того как хомуты будут приварены к трем продольным стержням, каретку с сеткой передвигают в обратном направлении и производят сварку хомутов со вторым крайним продольным стержнем (рис. 150, 6-5 и б).

Легкие каркасы и сетки из стержней диаметром до б мм при неизменяемом расстоянии между стержнями можно сваривать без сборочных кондукторов, применяя разметку расположения стержней на сборочном столе. При этом сварщик, приваривая к сетке очередной стержень, совмещает ранее приваренный стержень с линией, нанесенной на сборочном столе. Таким образом обеспечивается заданное расстояние между стержнями.

При применении многоточечной сварочной машины, изготовляющей сетки неограниченной длины, у рабочего места (рис. 151)

|

Рис. 151. Установка многоточечной сварочной машины для изготовления сеток неограниченной длины: 1 — вертушки для арматуры продольных стержней; 2 — вертушки для арматуры поперечных стержней; 3 — правильно — резальный станок; 4 — приспособление для выпрямления стержней; 5 — сварочная машина; 6 — готовая сетка |

вместо столов с нарезанными стержнями располагают круги катанки на вертушках по числу продольных стержней сетки. Одну из вертушек устанавливают для подачи поперечных стержней через правильно-резальный дтанок.

Гнутий свг’улих плоских сеток, предназначенных для армирования ребристых кр-ээе-тьлых плит, производится на станке конструкции А. П. Реззсііоза (рис. 152).

Зажимы станка (или прижимы; / к валы 2 с изгибающими секторами связаны между собой кривошипным устройством, которое обеспечивает их совместное вращение. Последовательность работы станка такова: сваренную плоскую сетку укладывают в станок. Затем включают электродвигатель, приводящий в движение валы и зажимы. Механизм их вращения отрегулирован таким образом, что к моменту начала изгибания сетки изгибающими секторами она бывает прижата спустившимися зажимами.

В процессе изготовления необходимо систематически контролировать качество сварных сеток. Контроль включает:

а) наружный осмотр и обмер изготовленных изделий;

б) опробование прочности сварных соединений в готовых изделиях (при диаметре стержней не более 12 мм). Для этого концы поперечных (распределительных) стержней меньшего диаметра, выступающие за крайний продольный стержень большего диаметра, отгибают из плоскости сетки на угол 90° при помощи ключа или газовой трубы; при этом сварные соединения не должны разрушаться;

в) проверку качества сварной сетки. Для этого сварное соединение разрушают молотком и обследуют. Сварная точка в изломе должна быть блестящей, без пор, раковин, трещин и без потемнения по периметру, которое указывает на непровар;

г) проверку величины вмя — тия поверхности стержня меньшего диаметра в месте

сварщик должен надевать при работе рукавицы и фартук, а также очки с простыми стеклами, снабженные плотно прилегающими щитками для защиты глаз от искр;

под нижним хоботом машины следует устанавливать щиток, предохраняющий ноги сварщика от попадания искр;

все части аппарата, находящиеся под первичным напряжением должны быть закрыты кожухами; аппарат должен быть заземлен;

проведение любого вида ремонта, настройки и чистки электродов под током запрещается;

переключение перемычек ступеней трансформатора должно производиться только при выключенном рубильнике.

Электрическая сеть, питающая сварочную аппаратуру, имеет обычно высокое напряжение. Поэтому подводка к сварочному трансформатору должна выполняться с соблюдением всех требований к постоянным электрическим сетям. Сварочные трансформаторы, кроме того, должны снабжаться специальным устройством для автоматического отключения при холостом ходе и смене электрода.

При работе в темное время суток освещенность рабочего места сварщика должна соответствовать требованиям санитарных норм.

МАШИНЫ ДЛЯ ТОЧЕЧНОЙ СВАРКИ СЕТОК И КАРКАСОВ

Применение сварки для изготовления плоских сеток и каркасов значительно повышает производительность труда по сравнению с ручной вязкой, улучшает качество изделий и ведет к экономии металла.

Основным видом сварки при изготовлении плоских каркасов и сеток является точечная сварка. При такой сварке электроды подводят ток к соединяемому месту и с помощью рычагов или специальных механических и пневматических приводов создают давление на свариваемые детали.

При точечной сварке в местах контактов между свариваемыми стержнями происходит выделение тепла, что обеспечивает нужный для сварки разогрев металла, доходящий до температуры плавления.

По числу одновременно свариваемых пересечений стержней различают одноточечные и многоточечные сварочные машины.

На рис. 141 показана схема сварочной одноточечной машины. Трансформатор 1, присоединенный к питающей сети через плавкие предохранители, имеет первичную обмотку 2, которая может посекционно переключаться регулятором 4 в зависимости от потребного напряжения; ток от вторичной обмотки 3 подведен к верхнему электроду 6 и нижнему электроду 5; при нажиме педали 7 верхний электрод зажимает свариваемые детали, одновременно включая ток через контактор 8.

Трансформатор необходим для повышения силы тока до величины требующейся при сварке. Его первичная обмотка включается в электрическую сеть, а вторичная— присоединяется к электродо — держателям-рычагам. Регулятором можно переключить степень трансформации, меняя силу тока во вторичной обмотке.

Свариваемые стержні! нажатием педали зажимаются между электродами; сила сжатия регулируется пружиной. Одновременно с нажатием включается ток, который прогревает детали в месте сварки. Процесс сварки оканчивается снятием давления электродов и выключением тока.

Помимо автоматических одноточечных сварочных машин с педальным ножным управлением, для сварки арматуры применяют также машины с дублированным (автоматическим и педальным) и автоматическим управлением, в которых сжатие осуществляется пневмогидравлическим или электромоторным приводом.

Электроды для точечной сварки, изготовляемые из меди, специальных медных сплавов или бронзы в соответствии с технологическими правилами по электросварке арматуры железобетонных конструкций, имеют цилиндрическую рабочую часть и плоскую контактную поверхность (рис. 142). Диаметры контактной поверхности электродов рекомендуется принимать в зависимости от диаметра свариваемых арматурных стержней:

при диаметре стержней от 3 до 10 мм диаметр поверхности — 20 мм;

при диаметре стержней от 10 до 32 мм диаметр поверхности — 40 мм.

При сварке на одной машине стержней различного диаметра следует применять электроды с наибольшим из рекомендуемых диаметров.

На рис. 143 показаны наиболее распространенные точечные сварочные машины АТП-25

и МТМ-50-1. Как видно из рисунка, конструкции их в достаточной степени сходны, но машина МТМ-50-1 имеет, помимо педали, дополнительно электродвигатель и механический привод-

В табл. 28 приведены технические характеристики применяющихся в строительстве одноточечных сварочных машин.

Электрододержатели и хоботы машин во время работы охлаждаются пропускаемой через них проточной водой.

В машинах с педальным приводом (типов АТП-25, АТП-50. АТП-75) усилие сжатия при сварке создается сварщиком путем нажатия на ножную педаль.

Процесс сварки не автоматизирован и время выдержки под током регулируется рабочим-сварщиком. В машинах с моторным приводом (типов АТА-20, АТА-40-8, АТА-40-9, МТМ-50 п МТМ-75) усилие сжатия и время выдержки под током регулируются при помощи специального механизма; эти машины могут работать на автоматическом и неавтоматическом режиме. При неавтоматическом режиме выдержка под током, так же как и в машинах типа АТП, регулируется рабочим.

В машине типа МТМ-75 усилие сжатия на электродах создается при помощи пневматического устройства. Машина работает с автоматической регулировкой времени выдержки под током.

Машина типа МТПГ-75 имеет пневмогидравлическин механизм сжатия, в котором давление сжатого воздуха передается гидравлической системе, заполненной специальным маслом.

При выборе необходимого типа машины надо учитывать объем сварочных работ (число сварочных точек), диаметр свариваемых

Таблица 28

Характеристика одноточечных сварочных контактных машин серийного производства

Стационарные машины

|

Продолжение табл. 28

|

стержней и возможность питания машины электроэнергией и сжатым воздухом.

Основным недостатком одноточечных машин является небольшой вылет электрододержателей, ограничивающий ширину свариваемых сеток и каркасов до 1000 мм (с повертыванием на 180°).

В настоящее время разработаны и частично применяются на производстве несколько типов так называемых многоточечных сварочных машин, рассчитанных на сварку сеток большой ширины одновременно в нескольких точках. На рис. 144 показана од-

Рис*. 144. Многоточечная сварочная машина консольного

типа:

1 — электродвигатель подъема и опускания траверсы: 2 — траверса: 3 — электроды, 4 — штурвал изменения расстояния между рядами электродов; 5 — редуктор продольной подачи; 6 — электродвигатель продольной подачи; 7 — рукоятка включения продольной подачи: 8 — крючок продольной подачи; 9 — кнопочные выключатели; 10 — штурвал регулирования величины

продольной подачи

на из таких машин, имеющая 20 электродов, расположенных в два ряда; одновременно можно сваривать 20 точек при расстоянии между ними 50 мм или 10 точек при расстоянии между ними 100 мм. Машина дает возможность сваривать сетки шириной до 1,0 м (без повертывания сетки), любой длины из прутьев диаметром от 3 до 9 мм. Производительность машины до 1200 м2 сетки в смену.

Стержни, заготовленные для сварки на этой машине, укладываются на нее вручную.

На рис. 145 показана полуавтоматическая многоточечная машина ВНИОМС конструкции Г. Ф. Долженко и С. С. Леви для сваривания сеток шириной до 4,5 м любой длины из стержней диаметром до 20 мм.

Расстояние между продольными стержнями может меняться в пределах от 50 до 300 мм, а между поперечными стержнями

|

5BOD |

может быть взято любое, начиная от 75 мм. Наибольшая часовая производительность такой машины составляет при диаметре стержней до 10 мм — 1200 точек, а при больших диаметрах — 800 точек.

Эксплуатация многоточечных сварочных машин экономически целесообразна, как правило, в условиях централизованного арматурного завода или цеха.

На заводах железобетонных изделий применяют автоматические многоточечные сварочные машины; их описание приводится в учебниках по изготовлению сборных железобетонных конструкций и деталей.

При выборе типа машины наибольшее количество сварок в час можно определить, пользуясь следующей несложной формулой:

3600 . пв

где п — количество сварок в час;

ПВ — расчетный процент времени включения сварочного трансформатора (см. табл. 22);

t — время одной сварки в секундах (берется по справочным данным или путем пробной сварки).

Из формулы видно, что для повышения производительности нужно сокращать время сварки, а это может быть сделано только при увеличении силы сварочного тока.

Нормальная длительность сварки для различных диаметров стержней и некоторых типов сварочных машин приведена в табл. 29, 30 и 31.

Реконструкція житлових і громадських будинків

Метою реконструкції житлових і громадських будинків є приведення у відповідність їх до сучасних архітектурно-планувальних, санітарно — технічних і комфортних вимог та подовження терміну їх експлуатації. Будинки, побудовані 60—100 років тому, не відповідають сучасним вимогам, а масове житло, побудоване в 50 —60-х роках XX ст., ще більшою мірою потребує реконструкції. Цього можна досягти переплануванням будівель із заміною несівних конструкцій та інженерних систем або несівних конструкцій і перекриттів. Крім того, для збільшення корисних площ будівель застосовують також добудову нових приміщень надбудовою та прибудовою.

Надбудови за конструктивними ознаками можна поділити на такі, що виконують:

• без додаткових навантажень на основні несівні конструкції;

• із додатковими навантаженнями;

• з підсиленням основних несівних конструкцій;

• зі зміною конструктивної схеми;

• із застосуванням додаткових несівних опор.

Надбудови без додаткових навантажень на основні несівні конструкції виконують зі збереженням їх у наявному стані. Якщо вони не мають пошкоджень і перевантажень, то їх не підсилюють. Зазвичай це є збільшення висоти будинку зі збереженням його внутрішньої структури, особливостей габаритів, несівної основи. У такий спосіб можна надбудувати 1—2 поверхи у більшості будинків традиційної забудови заввишки в два —п’ять поверхів. Такі надбудови можливі внаслідок ущільнення ґрунту основи в процесі експлуатації будинку в разі задовільного стану фундаментів і потрібного запасу міцності стін і опор.

Надбудови зі зміною конструктивної схеми будинку здійснюють, звільнивши від додаткового навантаження, тобто маси надбудованих поверхів, основні несівні елементи наявного будинку і передавши додаткове навантаження на ті конструкції, які ненавантажені або навантажені слабко. Такі надбудови доцільно споруджувати лише тоді, коли потрібний об’єм надбудови не можна здійснити без зміни конструктивної схеми з підсиленням основних несівних конструкцій, що слід довести під час обстеження будинку та підготовки до проектування. Надбудови зі зміною конструктивної схеми дають можливість підвищити будівлю на 3 —4 поверхи.

Надбудови із застосуванням додаткових несівних опор можуть бути споруджені над будь-яким будинком і на будь-яку висоту. Конструктивне рішення таких надбудов — це спорудження нових опор або інших несівних елементів частини будівлі, що надбудовується, які засновуються на власних фундаментах. Ці несівні конструкції можна розміщувати як усередині габариту наявного будинку, так і поза ним. З урахуванням труднощів улаштування фундаментів для додаткових опор їх бажано розміщувати з більшими відстанями, ніж у новому будівництві. У більшості випадків застосовують масивні монолітні бетонні фундаменти або фундаменти з набивних паль. Планування та конструкції поверхів, що надбудовуються, при цьому можуть бути зовсім іншими, ніж у наявному будинку.

Конструктивне рішення такої надбудови має два основних варіанти. У першому випадку влаштовують платформу (стіл) основи, на якому нові поверхи можуть мати які завгодно конструктивні схеми. У другому — на кожному поверсі або через поверх передбачають несівні елементи у вигляді балок (ферм, рам), що встановлюються на додаткових колонах надбудови.

У такий спосіб був надбудований 59 поверхами заввишки 244 м центральний залізничний вокзал Нью-Йорка, який є архітектурно-історичною пам’яткою. Різні конструктивні схеми надбудов наведено на рис. 4.1 —4.4.

Прибудови вважають додатками до наявних будинків у плані, а також розглядають як включення невеликих старих будинків у нові будівельні комплекси.

Роль архітектора під час розроблення проекту реконструкції громадських та житлових споруд має бути основною. Розробляючи проект реконструкції, архітектор повинен пам’ятати, що навіть незначна перебудова будинку чи споруди може спричинити його пошкодження. Щоб запобігти цьому, слід не перевищувати навантаження на фундаменти, не планувати пробивання значної кількості прорізів і пазів у несівних стінах, не відключати систему опалення взимку, не залишати будинок без даху на довгий час. Виконують прибудови до наявного будинку із улаштуванням робочого шва. Підошву нового фундаменту прибудови зазвичай закладають на одному рівні з фундаментом наявного будинку.

|

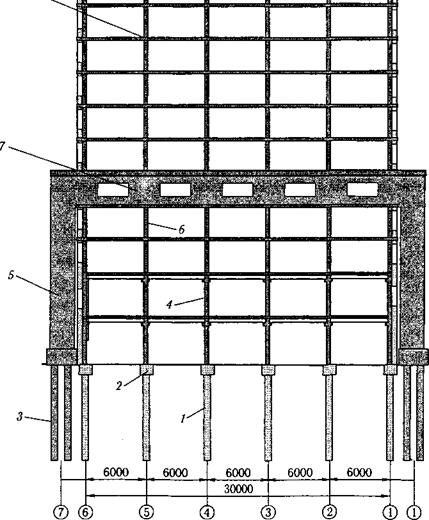

Рис. 4.1. Надбудова поверху з легких металевих конструкцій: 1 — палі наявної споруди; 2 — ростверк тієї самої споруди; 3 — наявні елементи каркаса і перекриття; 4 — металеві конструкції надбудови |

Реконструюючи громадські й житлові будинки, дотримуються таких умов: роботи проводять із відселенням або без відселення з будинків мешканців чи організацій; будівельним роботам передує розбирання старих конструкцій.

Реконструкцію слід проводити у чіткій відповідності до проекту виконання робіт, у якому розроблено методи і терміни їх виконання. Низька культура виробництва та зволікання зі строками робіт досить часто призводять до того, що ще міцні будівлі у період реконструкції або після її закінчення потребують додаткового підсилення несівних конструкцій, мають тріщини у стінах та інших конструкціях чи підвищену їхню вологість.

|

Рис. 4.2. Надбудова багатоповерхової частини з підсиленням наявних конструкцій 1 — палі конструкції, що надбудовується; 2 — додаткові палі; 3 — плита-ростверк підси лення; 4 — підсилення наявних колон; 5 — конструкції каркаса надбудови |

|

Рис. 4.3. Надбудова багатоповерхової частини з переобпиранням: 1 — палі споруди, яка надбудовується; 2 — ростверк тієї самої споруди; 3 — додаткові палі; 4 — наявні елементи каркаса і перекриття; 5 — додаткові опори; 6 — загальні приміщення; 7 — додаткові конструкції платформи основи; 8 — конструкції каркаса надбудови |

|

Рис. 4.4. Надбудова багатоповерхової частини з частковим переобпиранням: / — палі споруди, яка надбудовується; 2 — ростверк тієї самої споруди; 3 — додаткові палі; 4 — наявні елементи каркаса і перекриття; 5 — додаткові опори; 6 — конструкції каркаса надбудови; 7 — додаткові конструкції платформи основи |

Відомо два організаційно-технологічних прийоми реконструкції: 1) виконання всіх робіт із розбирання старих конструкцій, а потім зведення нових; 2) розбирання спочатку тільки тих конструкцій, які відкривають фронт для певних робіт, а потім інших. У першому випадку роботи виконують за допомогою баштового крана: знімають покрівлю, дах, покриття, перегородки, перекриття тощо. У будинку розбирають усе, крім фундаментів і несівних стін, а потім виконують внутрішні конструкти — ви знизу вгору так, як і при новому будівництві, з використанням баштового крана. У другому випадку застосовують малу механізацію. Роботи ведуть одночасно на всіх поверхах. Матеріали на робочі місця подають за допомогою малої механізації або вручну від приймальних площадок, винесених у вікна або на балкони. На виносні площадки матеріали і конструкції подають підйомниками та кранами. Якщо вантажі подають на поверх крізь віконні отвори кранами, то на нижніх поверхах не повинні знаходитися люди.

Підсилення фундаментів виконують у таких випадках: при руйнуванні окремих ділянок фундаментів від осідання, розмивання ґрунтів, раніше здійснених конструктивних змін, зокрема виникнення отворів; при збільшенні навантаження на фундаменти від конструкцій заміни чи надбудов.

Зношені кам’яні фундаменти зміцнюють ін’єкцією цементного розчину під тиском 2 — 10 атм у шви між каменями.

Кам’яні стрічкові фундаменти підсилюють розширенням підошви, заглибленням, розширенням із одночасним заглибленням, утворенням фундаментної плити, буроін’єкційними палями. Роботи виконують захватками близько 3 — 5 метрів, а за потреби і меншими. Для збереження цілісності будинку під час відкриття фундаментів навантаження від розміщених вище стін і поверхів повністю або частково передають на тимчасові опори. Виконуючи земляні роботи, стінки виїмок потрібно закріпити.

Підсилення і способи усунення дефектів стін. За наявності в стінах дефектів застосовують різні способи їх усунення: підсилення простінків і стовпів; ремонт і підсилення перемичок; відновлення проектного положення стін; збільшення жорсткості стінового каркаса будівлі. Крім того, можливі перекладення окремих ділянок стіни, підвищення теплозахисних властивостей і поліпшення естетичного вигляду стіни.

За наявності в стіні тріщин давнього походження без слідів їх розкриття останнім часом, такі тріщини ліквідують, якщо стіна загалом не втратила своєї форми і несівної здатності.

Тріщини завширшки до 40 мм заповнюють нагнітанням розчину під тиском близько 2,5 атм.

Місця розміщення отворів для нагнітання розчину вибирають залежно від розташування тріщин на стіні: на ділянках із вертикальними або похилими тріщинами їх улаштовують через 0,8—1,5 м, а на горизонтальних тріщинах — через 0,2 — 0,3 м.

Іноді при ліквідації тріщин на найпомітніших ділянках стіни укладають кілька цеглин, які називаються замком, а в довгих і широких тріщинах влаштовують замок з якорем із прокатного профілю, що укріплюють у стіні анкерами.

Якщо в стіні виявлено наскрізні тріщини у вигляді розривів кладки в місцях з’єднання зовнішніх і внутрішніх стін або в зовнішніх кутах, для зміцнення їх застосовують металеві накладки зі штабової сталі. Кінці накладок загинають у бік стіни для кращого зчеплення з нею і фіксують болтами, які розміщують від тріщини на відстані, що дорівнює приблизно півтори товщини стіни. У простіших випадках за порівняно невеликої довжини і ширини тріщини накладки можна кріпити до стіни йоржами з одного боку стіни. Якщо стіни відхиляються від вертикалі, виправити їх можна за допомогою вертикальних накладок із прокатних профілів (швелера JM? 12 — 16) із кріпленням їх йоржами.

Дефекти стін у вигляді спучення, порушень початкової форми усувають накладанням прокатних профілів із двох боків стіни в горизонтальному або вертикальному напрямках. Ці профілі називають розвантажувальними жорсткими поясами.

У разі застосування поясів у паралельних стінах будинку їх зв’язують між собою тяжами, які влаштовують на рівні конструкції підлоги для збільшення жорсткості усього стінового каркаса.

Крім системи жорстких накладок загальне відновлення жорсткості стінового кістяка як просторової конструктивної системи здійснюють за допомогою заздалегідь напружених поясів або тяжів з круглої арматурної сталі. Пояси є простими у виконанні і дуже ефективними. Тяжі діаметром 28 — 40 мм розміщують на рівні тих перекриттів, в яких є тріщини. На кутах будинку встановлюють опорні швелери № 12—15 завдовжки близько 1,5 м, до яких приварюють тяжі.

У плані будинку пояси мають утворювати замкнені контури, за можливості близькі до квадрата зі співвідношенням не більше ніж 1 : 1,5. Довжина поясів на кожній зі стін може досягати 15—18 м. Попереднє напруження поясів створюють натяжними муфтами, які передбачають зазвичай у середній частині кожної ділянки периметра поясу. Зусилля натягнення контролюють динамометричним ключем відповідно до розрахункової величини. Система напружених поясів утворює в стіновому каркасі стискальні зусилля, які гасять розтягнення і деформації, що є наслідком порушення форми стінового каркаса.

При зміцненні стінового каркаса напруженими поясами зменшується витрата металу порівняно з жорсткими накладками. Конструкція напружених поясів складається зі стандартизованих вузлів, а роботи з улаштування є суто монтажними. Невеликі перерізи металевих поясів дають можливість зберегти поверхню фасаду, для чого всі складові частини поясів потрібно розміщувати у заздалегідь підготовлених борознах.

Часткову перекладку стін виконують при заміні зовнішнього шару стіни у разі його зносу або відшаровування облицювальних рядів, з кріпленням нових каменів перев’язуванням з наявною кладкою або за допомогою анкерів.

Складнішою є заміна окремих ділянок стіни (найчастіше простінків) у випадку їх руйнування від перевантаження або для зміни розмірів. У першому випадку (без зміни перекриттів у приміщенні) над місцем, що замінюється, підвішують на тимчасових стояках і балках ділянку стіни і перекриття. Потім цю частину стіни розбирають і викладають знову.

Простінки підсилюють за допомогою залізобетонних і металевих обойм-«сорочок». Залізобетонні підсилення є ефективнішими і за можливості доцільніше застосовувати їх. Для значного підсилення стін можна оштукатурювати їх по сталевій сітці з чарунками близько 150 х х 150 мм і перерізом 4 — 6 мм.

У цьому разі металеві накладки по кутах роблять трохи довшими за відстань між верхнім і нижнім упорами (біля стелі та підлоги). Потім їх стискують за допомогою болтів, чим досягають потрібного попереднього напруження конструкції, що працює на стиснення.

Підсилення та зміцнення перемичок. За наявності в перемичках незначних тріщин їх ліквідують розчином. У разі великих деформацій (наскрізних тріщин по всій висоті перемички та пошкоджень її нижньої поверхні) перемички посилюють, зміцнюючи металевими кутиками або збірними залізобетонними перемичками.

Улаштування отворів. Іноді виникає потреба збільшити ширину та висоту віконних і дверних отворів. За порівняно невеликих розмірів розширення отвору простінки, що при цьому зменшуються з його боків, посилюють накладками із залізобетону або металевого стояка з передаванням на них навантаження від перемички. Складнішим завданням є об’єднання двох або трьох віконних отворів першого поверху для влаштування вітрин. За великих розмірів отворів простінки посилюють двома металевими профілями, а за можливості — проміжними стояками в середній частині отвору. У разі об’єднання двох отворів в один зі збереженням або збільшенням їх висоти використовують міцніший металевий каркас.

Значно зменшує капітальність будинку чи споруди пробивання отворів у несівних стінах для вікон або дверей, тому ці отвори потрібно проектувати якомога меншими (рис. 4.5, а), вводячи для об’єднання фасаду пілястри, пояски тощо. Якщо надбудовують поверх, то для зменшення маси надбудови вікна та двері доцільно робити якомога більшими (рис. 4.5, 6), зберігаючи при цьому загальний вигляд будинку.

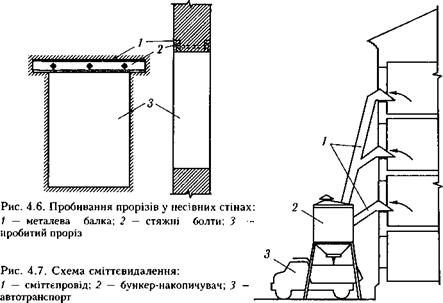

Характерним є процес улаштування отворів у несівних стінах. Отвори у стінах прорізають або пробивають за допомогою механізованого інструменту (електроінструмент з дисковою пилою, пневмо-, електро-

|

та гідромолотки). Спочатку над майбутнім отвором у стінах вирубують горизонтальні бброзни з двох протилежних боків, куди заводять балки з прокатного металу (найчастіше зі швелера). Балки стягують між собою болтами, після чого пробивають отвір для вікна чи дверей (рис. 4.6).

Заміна перекриттів. У разі реконструкції будівлі з відселенням повністю або частково замінюють перекриття, що виконують зі збірного чи монолітного залізобетону. Нові перекриття зі збірного залізобетону монтують знизу вгору за допомогою монтажних кранів, заздалегідь розібравши старі перекриття повністю або в межах робочої захватки. У старих цегляних будинках з товстими стінами плити укладають безпосередньо на стіни, заводячи їх у пази, які влаштовані в стінах. В інших випадках, коли прорізи ослаблюють конструкцію стін, у них заздалегідь улаштовують пояс із прокатного металу або із монолітного залізобетону, на який укладають плити. Інколи для обпирання плит у малоповерхових будинках зводять нові стіни. У разі повного розбирання всіх старих перекриттів слід забезпечити стійкість стін, що залишаються, і за потреби виконати їх тимчасове підсилення.

Заміна перекриттів на монолітні залізобетонні може виконуватись як за повного, так і за поповерхового розбирання старих перекриттів у межах захваток. У першому випадку зведення нових монолітних перекриттів здійснюється знизу вгору за традиційними методами влаштування опалубки на столах чи риштуваннях і згори вниз із застосуванням опускних систем опалубки.

Для зміни перекриттів можна застосовувати також метод підйому їх. У такому разі перекриття можуть бути повністю монолітними або складатися з настилів з монолітними ділянками для їх з’єднання. Всі перекриття виконують на зручній позначці, на рівні першого поверху. Потім їх підіймають за допомогою системи домкратів на проектні позначки, де кріплять до стін або колон. Велике значення за цього методу

|

|

має те, що опори в приміщенні можуть бути розташовані вільніше і раціональніше з погляду планування, розподілу навантажень.

У разі виконання робіт без відселення влаштовують ділянки залізобетонного перекриття при загальному збереженні дерев’яних перекриттів. Водночас підсилюють окремі пристінні частини кількох балок накладками з прокатного металу та зводять нові балки із такого самого металу, на яких влаштовують незнімну опалубку з профнастилу з наступним виконанням монолітного залізобетонного перекриття. За наявності в будинку металевих балок дерев’яне заповнення між ними замінюють на залізобетонне.

Відновлення і підсилення конструкцій балконів виконують укладанням додаткової арматури і шару бетону, якщо це дозволяють позначки приміщень, в які ведуть балконні двері. Так можна підсилювати балкони із залізобетону.

У балконах на консольних металевих балках найчастіше підсилюють саме ці балки в найвразливішому місці, зокрема наварюванням накладок на стінки балок або кутиків на їхні нижні полиці.

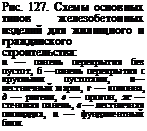

Для охорони природного середовища сміття та рештки зруйнованих конструкцій спускають униз по спеціально обладнаних коробах — сміттєпроводах у бункер-накопичувач, з якого сміття перевантажують на автотранспорт для вивезення за межі будівельного майданчика (рис. 4.7).

ИЗГОТОВЛЕНИЕ НЕКОТОРЫХ ВИДОВ ЖЕЛЕЗОБЕТОННЫХ. КОНСТРУКЦИЙ И ИЗДЕЛИЙ

Предварительно напряженные железобетонные конструкции

Сущность предварительного напряжения сводится к тому, что арматуру натягивают заранее и в таком положении закрепляют на упорах. После приобретения бетоном прочности, равной 80% от проектной, арматуру освобождают от упоров, и она, стремясь укоротиться, сжимает бетон. Обычно предварительное напряжение арматуры, а следовательно, и сжатие бетона производят в той части конструкции, которая при нагружении подвергается растяжению.

Благодаря предварительному сжатию в бетоне при нагружении не появляются опасные растягивающие напряжения, а лишь уменьшаются напряжения сжатия. В обычном железобетоне в растянутой зоне даже при небольших нагрузках возможно появление трещин. В предварительно напряженном железобетоне сопротивление появлению трещин возрастает в несколько раз.

Предварительно напряженные железобетонные конструкции по сравнению с обычными железобетонными более экономичны в связи с тем, что расход арматурной стали в них снижается до 60—80, а бетона — до 30—50%. Снижение расхода стали достигается в результате применения в предварительно напряженном железобетоне стали с пределом прочности до 2000 МПа, что в 3—5 раз больше, чем прочность обычной арматурной стали класса A-І или А-П.

В обычном железобетоне сталь высокой прочности не применя

ло

ют, так как ее прочность на растяжение в связи с неизбежным образованием трещин в бетоне использовать полностью нельзя. Объясняется это тем, что с повышением нагрузки, воспринимаемой сталью, пропорционально увеличивается ее удлинение. Высокопрочная сталь без повреждений на каждый метр длины может удлиниться примерно на 3 мм, а в бетоне возникают трещины при его удлинении на 0,1—0,15 мм/м.

Трещинообразование нарушает сцепление арматуры с бетоном и может привести к разрушению конструкций.

При предварительном напряжении в качестве арматуры используют высокопрочную проволоку (гладкую или периодического профиля) классов В-11 и Вр-П с пределом прочности до 2000 МПа, прутковую сталь периодического профиля класса A-IV с пределом прочности 900 МПа, и сталь периодического профиля классов А-Пв и А-Шв с пределом прочности 500 и 600 МПа и др.

Предварительное напряжение можно создать натяжением арматуры перед бетонированием или после него. Если арматуру натягивают до укладки бетонной смеси, то такой способ называют предварительным натяжением, если после укладки бетонной смеси и затвердевания бетона, то последующим.

Предварительное натяжение арматуры. При предварительном натяжении арматуру натягивают с помощью домкратов или подвесных грузов до напряжения, составляющего примерно 70—80% от предела прочности арматуры.

Если для натяжения используют гладкую проволоку, то ее освобождают от закрепления на упорах по достижении бетоном прочности 35 МПа. Если используют арматуру периодического профиля, имеющую повышенное сцепление с бетоном, достаточна прочность бетона при обычной стержневой арматуре 14—20 МПа, а при высокопрочной проволоке 20—30 МПа.

Возможность скольжения арматуры в бетоне должна исключаться. Если по расчету сцепление арматуры с бетоном недостаточно, концы арматурных стержней дополнительно закрепляют специальными заанкеривающими устройствами.

Предварительное натяжение арматуры осуществляют на специальных стендах, оборудованных упорами, которые удерживают арматуру в натянутом состоянии, или непосредственно в формах, в которых бетонируется изделие. В последнем случае усилие напряжения воспринимает форма.

Плоские и ребристые плиты, балки различной формы и длины и другие конструкции, армируемые предварительно натянутой высокопрочной проволокой, изготовляют на стендах длиной 100— 200 м.

Тяжелые конструкции типа подкрановых балок под мостовые краны, мостовые балки, балки покрытий больших пролетов и аналогичные конструкции, армируемые стержнями периодического профиля или пучками высокопрочной проволоки (в пучке бывает до 70 проволок диаметром 3 мм), изготовляют на стационарных стендах длиной до 70 м.

Различные предварительно напряженные конструкции (настилы, панели, шпалы), армируемые отдельными стержнями или проволокой, изготовляют, как правило, в переносных силовых формах (рис. 107, а).

Арматуру натягивают переносным домкратом и закрепляют зажимами, передающими усилия непосредственно на торцевой борт или поддон формы.

Зажим для арматуры периодического профиля (рис. 107, б) состоит из корпуса 1 с внутренней конической полостью, в которой помещен клин 4, и наружной гайки 3. Клином зажимают конец стержня, а домкрат, закрепленный за корпус 1 зажима, натягива-

|

Рис. 107, Переносная силовая форма с предварительно напряженной стержневой арматурой для четырехпустотного настила: а — общий вид. б — деталь зажима стержневой арматуры; / — корпус зажима, 2—арматура, 3—гайка зажима, 4 — клин |

ет стержень до проектного усилия. Затем гайку зажима пододвигают вплотную к форме и снимают с зажима домкрат. По достижении необходимой прочности зажим снимают, а концы стержней обрезают.

Широкое распространение получил также метод электротермического натяжения стержневой арматуры, который основан на удлинении стали при ее нагреве электрическим током. Нагретый стержень, снабженный на концах анкерами, быстро укладывают в форму и заводят анкеры за упоры формы. Остывая, стержень стремится сократиться, но этому препятствуют упоры, вследствие чего стержень натягивается и получает заданное напряжение.

Нагревают стержни, как правило, до 350—400°С на специальном стеллаже в течение 3—4 мин. Бетонную смесь укладывают в форму после остывания стержней до 80°С (примерно через 15— 16 мин после нагрева). Способ электротермического натяжения арматуры прост и экономичен.

Последующее натяжение арматуры. При последующем натяжении упором для арматуры служит затвердевший бетон конструкции.

При бетонировании конструкций в них оставляют сквозные каналы, в которые пропускают пучки высокопрочной проволоки или отдельные стержни арматуры большого диаметра. Пучки проволоки на концах снабжают анкерами или специальными стаканами, а стержни — винтовой нарезкой. Арматуру натягивают с помощью домкратов, после чего концы ее заанкеривают на торцах элемента с помощью анкера, состоящего из шайбы и конической пробки, или с помощью специальных стаканов. Стаканы предварительно закрепляют на конце пучка и заполняют цементным раствором. Концы стержней закрепляют навинчиваемыми на них гайками.

Пучковую арматуру, натягиваемую после затвердения бетона, применяют как для прямолинейных, так и криволинейных элементов. После заанкеривания арматуры в торцах элементов в каналы, где проходит арматура, нагнетают цементный раствор, который, заполняя каналы, защищает арматуру от коррозии и создает сцепление арматуры с бетоном.

Последующее натяжение арматуры широко применяют при сборке большепролетных конструкций, например при сборке балок и ферм на строительных площадках из заготовленных в полигонных условиях отдельных частей.

Натяжение арматуры на затвердевший бетон позволяет изготовлять конструкции на любых площадках, не имеющих специальных устройств или стендов для предварительного натяжения арматуры.

Изделия, изготовляемые предприятиями. сборного железобетона

Предприятия сборного железобетона выпускают обычные и предварительно напряженные железобетонные изделия широкой номенклатуры в соответствии с действующими каталогами типовых железобетонных конструкций.

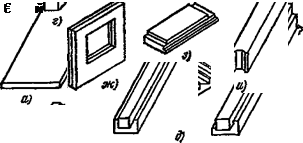

По назначению сборные железобетонные изделия условно разделяют на четыре основные группы: для жилых и общественных зданий, для производственных зданий, для инженерных сооружений и изделия общего назначения. Для возведения зданий применяют следующие виды изделий: блоки фундаментов и стен подвалов; конструкции для каркасов зданий (колонны, ригели, прогоны), стеновые блоки и панели; плиты и панели перекрытий и покрытий; перегородки, лестничные марши и площадки, балконные и подоконные плиты; объемные блоки шахт лифтов. На рис. 127 изображены схемы основных типов железобетонных изделий для жилищного и гражданского строительства, а на рис. 128 — схемы основных типов изделий для промышленного строительства.

К изделиям для транспортного строительства относят опорные и пролетные конструкции мостов, опоры контактных сетей, дорожные и аэродромные плиты, трубы больших диаметров, тюбинги, железнодорожные шпалы, к изделиям для гидротехнического строительства — плиты, балки, колонны, сваи, шпунты.

Для водоводов и канализационных коллекторов выпускают железобетонные трубы. Повсеместно применяют железобетонные опоры светильников, изготовляемые с предварительно напряженным и обычным армированием.

Широко используют изделия из сборного железобетона (плиты, стойки, прогоны, дренажные трубы) в сельскохозяйственном строительстве.

При создании конструкций зданий и сооружений, возводимых из сборных железобетонных изделий, необходимо стремиться к удовлетворению ряда технологических требований, связанных с заводским изготовлением деталей. К этим требованиям относятся следующие:

|

|

применение типовых унифицированных изделий и максимальное сокращение их типоразмеров (большая номенклатура изде-‘ лий, выпускаемых заводом, требует использования большого количества разнообразного оборудования, вызывает длительные простои при переналадке машин и механизмов для перехода на выпуск другого изделия и существенно снижает производитель-

кость); технологичность изделий при их изготовлении и монтаже, которая обеспечивает возможность максимальной механизации и автоматизации процессов производства, а также простоту и удобство складирования, транспортирования и монтажа при строительстве;

максимальное укрупнение изделий (с учетом возможности их изготовления на заводах, последующего транспортирования и монтажа), позволяющее сократить сроки и трудоемкость монтажа и уменьшить количество стыков, являющихся наиболее слабым местом в зданиях и сооружениях;

|

надежность изделий и собранных из них сооружений; возможность изготовления изделий максимальной заводской готовности, которая позволяет после монтажа изделий свести до минимума отделочные операции по затирке, шпатлеванию и окраске поверхностей изделий и сократить сроки строительства зданий и сооружений.

о

![]()

![]()

![]() Рис. 128. Схемы основных типов железобетонных изделий для производственного строительства: а — колонны, б — плита перекрытия типа «двойное Т», в — плита покрытия, г — подкрановая балка, д — двухскатная стропильная балка, е— подстропильная балка, ж — ригель, a — ферма

Рис. 128. Схемы основных типов железобетонных изделий для производственного строительства: а — колонны, б — плита перекрытия типа «двойное Т», в — плита покрытия, г — подкрановая балка, д — двухскатная стропильная балка, е— подстропильная балка, ж — ригель, a — ферма

Монтаж вантовых покрытий с жесткими нитями

Висячая система покрытия плавательного бассейна

«Олимпийский» состоит из стальных решетчатых форм пролетами от 40 до 104 м, подвешенных параллельно короткой оси здания с шагом 4,5 м к двум сталебетонным аркам, и в совокупности с горизонтальными и вертикальными связями представляет форму гиперболического

параболоида. Висячие решетчатые фермы работают аналогично нитям, обладающим изгибной жесткостью. От арочных ферм их отличает наличие горизонтального распора, который они передают на арки опорного контура. Значительное провисание ферм (до 18 м) позволило снизить величину распора в них до 1000… 1300 кН (при пролете около 100 м) Это обстоятельство не только уменьшает массу висячих ферм, но и позволяет разгрузить контурные арки, воспринимающие распор ферм

Фермы криволинейного очертания имеют высоту 2,5 м и состоят из верхнего пояса (швеллер № 40), который в эксплуатационном состоянии является несущей растянутой нитью, воспринимающей основную часть растягивающего расчетного усилия: из нижнего пояса (швеллер № 20),

|

Рис.9.9. Схема монтажа конструкций покрытия плавательного бассейна «Олимпийский»: 1 — кран КБ 160.2, 2 — рихтовочное устройство, 3 — временная эстакада, 4 — кран КБ 1000 |

выполненного по ломаной в узлах кривой, и решетки (уголок 100×10 мм), профилированный настил опирался непосредственно на верхний пояс ферм. Элементы покрытия плавательного бассейна монтировали башенным краном БК-1000 (висячие фермы и частично профилированный настил), установленным внутри корпуса вдоль длинной оси симметрии, и пятью башенными кранами КБ-160.2 небольшой грузоподъемности, использованными для подачи профилированного настила на кровлю (рис. 9.9).

Криволинейные фермы смонтированы тремя укрупненными частями: вначале монтировали крайние части, которые для каждой фермы имели свою длину, затем средние — длиной 43 м. Крайние части фермы одним концом шарнирно подвешивали к аркам, другим — опирали через рихтовочное приспособление на эстакаду. Рихтовочное приспособление для выверки положения ферм и совмещения стыкуемых частей выполнено в виде постамента со стойкой, по которой с помощью домкрата вертикально перемещается обойма.

Приспособление обеспечивало совмещение стыкуемых концов ферм и проектное положение стыка. Оба конца верхних поясов фермы соединяли накладками а сварке, затем производили ее раскружаливание посредством перемещения обоймы вниз с помощью реечного домкрата. Нижние пояса криволинейных ферм сваривали между собой после полного проектного загружения верхнего пояса. Это обеспечило работу верхнего пояса криволинейных ферм на все постоянные нагрузки и участие нижнего пояса в работе только на снеговые нагрузки

Фермы покрытия монтировали в направлении «на кран», последовательно, одну за другой, с полным раскружаливаннем каждой после замыкания (обварки) стыковых узлов. Из-за криволинейного очертания ферм профилированный настил монтировали поэлементно листами 0,66×9,30 м, подавая его кранами в пакетах. Направление монтажа от продольной оси симметрии к аркам. Настил крепили к верхнему поясу ферм самонарезающимися винтами диаметром 6 мм.

Покрытие универсального спортивного зала «Динамо». Оно включает систему из 16 висячих ферм длиной 34,1 м, соединенных попарно с помощью листового шарнира в середине пролета, и внешний шестиугольный опорный контур, опирающийся на подтрибунные рамы, расположенные с шагом 6 м. Высота раскосных висячих ферм 2 м, что составляет лишь около V40 величины пролета.

Монтаж конструкций покрытий осуществляли с применением башенных кранов и металлических временных опор (рис. 9.10). Поскольку наибольшего вылета стрелы крана (38 м) было недостаточно для монтажа временных опор в вертикальном проектном положении, их подавали внутрь здания краном в горизонтальном положении и укладывали

наклонно верхней частью на элементы трибун, а нижней — на опорную плиту. Перевод временных опор из наклонного в вертикальное проектное положение осуществляли поворотом, используя тяговую и удерживающую лебедки; при этом в начале подъема опоры поворачивали, используя подъем крюка и опускание стрелы крана до достижения наибольшего вылета.

Висячие фермы покрытия из двух частей поднимали кранами БК-300 и устанавливали их на временные опоры одними концами, соединявшиеся затем на сварке центральным листовым шарниром, а другим — на опорный контур, t которым также соединялись листовыми шарнирами.

|

Рис.9 10. Схема монтажа покрытий спортзала «Динамо»: 1 — кран КБ-300, 2 — крайние листовые шарниры; 3 — центральный листовой шарнир, 4 — временная опора в проектном положении, 5 — лебедки |

После приварки листовых шарниров фермы раскружаливали и демонтировали временные опоры в обратном монтажу порядке, используя лебедки и кран БК-300. Прогоны, связи и профилированный настил монтировали башенными кранами, однако в центре покрытия образовалась «мертвая зона», которая не перекрывалась ни одним из кранов. Монтаж в этой зоне вели с помощью спецтраверсы обоими кранами.

ПРОПАРИВАНИЕ

При назначении режима пропаривания бетона следует исходить из наиболее полного использования прочностных свойств применяемого цемента, максимальной оборачиваемости форм и пропарочного оборудования.

Цикл пропаривания изделий может быть подразделен на следующие этапы: 1) выдерживание до пропаривания; 2) разогрев при подъеме температуры до принятого наивысшего уровня;

3) изотермический прогрев; 4) остывание; 5) выдерживание после снятия со стенда или извлечения из камеры.

Изделия из бетона на портландцементе рекомендуется выдерживать до пропаривания в течение 6—8 час. при положительной температуре, при этом изделия из жестких смесей надо выдерживать не менее 1—2 час., а из особо жестких смесей — не менее 2—4 час. (в зависимости от скорости схватывания бетона).

Изделия из бетона на шлако — и пуццолановом портландцемен — тах следует пропаривать без предварительного выдерживания.

^ О 6 8 12 16 20 26 28 32 36 60 66 68 52 56 60 66 68 72 76

Продолжительность прогреби б пасах

Рис, 131. График зависимости между относительной прочностью бетона на портландцементе, температурой и длительностью прогрева

|

Рис. 132. График зависимости между относительной прочностью бетона на шлакопортландцементе, температурой и длительностью прогрева |

Подъем температуры среды пропаривания надо производить постепенно и с учетом массивности прогреваемых элементов.

При наличии нагревательных приборов в камере, стенде или матрице подъем температуры свежеотформованных изделий производят при помощи этих приборов, а пуск пара начинают не ранее чем через 2—3 часа после начала прогрева изделий.

|

Продолжительность прогрева в час і Рис. 133. График зависимости между относительной прочностью бетона на пуццолановом портландцементе, температурой и длительностью прогрева |

Скорость подъема температуры не должна превышать для крупноразмерных тонкостенных изделий ‘(часторебристые и многопустотные плиты перекрытий, ажурные элементы ферм и т. п.) 25° в час, а для более массивных элементов — 20° в час. Для изделий из жестких смесей с низкими В/Ц (менее 0,4—5) скорость подъема температуры может составлять 30—35° в час.

Максимально допустимой и в то же время оптимальной температурой изотермического прогрева является для бетонов на портландцементе 80°, а для бетонов на шлако — и пуццолановом порт — ландцементах — 90°. Для прочих цементов оптимальная температура изотермического прогрева устанавливается опытным путем. Отклонения от оптимальной температуры не должны превышать ±5°.

Бетон на портландцементе при температуре 90—95° сразу после пропаривания может дать большую прочность, чем при 80°. Однако в возрасте одного и особенно трех месяцев прочность бетона в первом случае будет ниже, чем во втором. В быстротвердею — щих бетонах (на портландцементе) при 100° начинается разрушение гидросульфоалюминатов кальция, которое возможно в длительные сроки твердения бетона и при прогреве его при более низкой температуре.

Пропаривание бетона на шлако — и пуццолановом портландце-

і ментах при температуре, близкой к.100°, на прочности бетона вредно не отражается.

і Пропаривание при температуре ниже 60° вызывает увеличение ‘ его продолжительности, особенно для бетонов на пуццолановом, а также шлакопортландцементах.

Изотермический прогрев должен осуществляться при относи — і тельной влажности среды пропаривания 95—’100%.

Ориентировочная продолжительность изотермического прогрева, изделий из малоподвижных смесей с осадкой стандартного конуса j 1—3 см. может устанавливаться по графикам рис. 131—133.

Скорость снижения температуры по окончании изотермического прогрева не должна превышать: для тонкостенных элементов 35° в час» а для прочих элементов — 30° в час. Скорость остывания | изделий из жестких бетонов (с В/Ц меньше 0,4) не должна превы — I шать 40—50° в час.

j Тепловая обработка бетонов из подвижных смесей при обычных f режимах общей продолжительностью 14—16 час. обеспечивает получение бетоном прочности в 65—70% от Rjs, а с применением І ускорителей твердения до 75—85®/о /??а-

Продолжительность пропаривания изделий из малоподвижных бетонных смесей на алитовых цементах при оптимальной темпера — ‘ туре прогрева может быть снижена до 10 час. В случае необходимости выноса изделий сразу после пропаривания на мороз перепад температур бетона и воздуха должен быть не более 40° (рис. 134). Для этого изделия после пропаривания плотно укладывают в штабеля и укрывают шевелином, брезентом или толем до выравнивания температуры бетона и наружного воздуха.

Для увеличения пропускной способности стендовых площадей и пропарочных камер» а также оборачиваемости металлических форм возможно пропаривание изделий общей продолжительностью всего 6—8 час. с последующим выдерживанием их в теплое время года на открытом складе, а зимой — в специальном помещении до получения бетоном отпускной прочности.

При этом необходимо:

а) обеспечить прочность бетона, позволяющую сразу же после пропаривания производить распалубку, снятие со стенда и штабелирование изделий;

б) иметь территорию двора или помещение, где возможно было

бы выдерживать изделия после пропаривания при положительной температуре и относительной влажности воздуха не менее 50%.

Указанное выше краткосрочное пропаривание обеспечивает получение бетоном прочности 40—50% от R&, а с применением специальных цементов и ускорителей твердения может быть достигнута и значительно более высокая прочность.

При обеспечении требуемых «Инструкцией по применению эффективных режимов пропаривания бетонных и железобетонных изделий (с сокращенным периодом подачи пара)» (И 173-53/МСПТИ) температуры изотермического прогрева, скорости снижения температуры в камере или на стенде под покрытием и получения при этом необходимой прочности бетона целесообразно применение режимов пропаривания, рекомендуемых этой инструкцией.

Бетон на портландцементе в процессе пропаривания обычно получает не более 70% прочности от /?28, которая к месячному возрасту составляет около 89*/о и лишь к 3 месяцам достигает 100%

ОТ /?28.

Бетон на пуццолановом портландцементе наиболее значительную часть прочности получает в первые 10—12 час., после 20 час. прогрева нарастание прочности его резко замедляется и часто практически приостанавливается. Прочность пропаренного бетона обычно не превышает 100—110% от R®.

Бетон на шлакопортландцементе в процессе продолжительного прогрева может получить прочность 120—130%, а в дальнейшем (при нормальном твердении) —до 150—170Р/о прочности от Rss.

При тепловой обработке в бетоне происходят физико-механические изменения. Чем меньше прочность бетона, тем больше сказывается влияние прогрева на его структуру. Излишне высокая и неравномерная температура и большие перепады между температурой бетона и окружающей его среды вызывают испарение из него влаги и усиливают происходящее в бетоне температурно-усадочные явления. Все это связано с возникновением внутренних напряжений и появлением микротрещин в бетоне.

Пропаривание высокопрочных бетонов. Исследования НИИЖБ АСиА СССР по пропариванию бетона из жестких смесей (с В/Ц<0А) на портландцементах марок 500 и 600 показали[12], что пропаривание таких бетонов является более эффективным по сравнению с пропариванием бетонов из подвижных смесей на портландцементах марок 300—400. Сопоставление интенсивности нарастания прочности жестких и подвижных бетонов приводится на рис. 135.

При тепловлажностной обработке бетонов на высокоактивных цементах следует подбирать такие В/Ц, которые позволяют, получая максимально жесткую бетонную смесь, доброкачественно уплотнять ее при помощи имеющегося оборудования.

Пропаривание бетонов на цементах активностью 600 кг/см2 и выше является менее эффективным, чем на цементах активностью

500 кг/см2. Получаемые в первом случае относительные (в °/о от? ж) прочности бетона будут на 10—15»/о меньше, чем во втором. Однако при необходимости получения в короткие сроки высокой ібсолютной прочности бетона возможно пропаривание его с приго-

I

I

*

і

Рис. 135. График нарастания относительной прочности

жесткого и подвижного бетонов при паропрогреве

товлением из жестких смесей на цементах активностью 600 кгісм2 ч выше.

Прочность высокомарочных бетонов интенсивно возрастает в червые часы изотермического прогрева (4—8 час.), а затем нара — тгание ее резко замедляется, а иногда приостанавливается.

Что касается температуры изотермического прогрева, то выгоднее вести его при 80°, чем при 60°, так как это дает возможность в сороткие сроки получить высокую прочность бетона.

При пропаривании высокопрочных бетонов из жестких смесей на цементах марки 500 разница в температурах изотермического трогрева 60 и 80° оказывает меньшее влияние на нарастание прочности, чем при пропаривании подвижных бетонов. Например, при нропаривании последних получаемые относительные прочности при 10° обычно превышают в среднем на 20% прочности, получаемые ной 60°, а при бетонах из жестких смесей такое превышение состав — іяет всего около 10%. Это дает основание считать, что пропаривание высокопрочных бетонов из жестких смесей рационально производить также и при 60°.

Последующее нарастание прочности пропаренного высокопроч — того бетона из жестких смесей выше, чем обычного из подвижных.

Наиболее эффективным режимом пропаривания высокопрочных jctohob из жестких смесей на портландцементах марки 500 надо

считать 3-часовой подъем температуры и 4—8-часовой изотермический прогрев при температуре 80°.

Для получения по окончании пропаривания прочности не менее 350 кг! см? (при гладкой арматуре), необходимой для отпуска натяжных приспособлений напряженно армированного бетона и для обеспечения достаточно интенсивного дальнейшего нарастания прочности пропаренного бетона, может быть рекомендован следующий режим пропаривания высокопрочного бетона: подъем температуры в камере 2 часа, изотермический прогрев при 80° от 4 до 8 час. Для получения же с указанной целью прочности 210 кг/см2 (при арматуре периодического профиля) изотермический прогрев может продолжаться всего от 3 до 6 час. Такие режимы дают возможность двойного и тройного оборота камер пропаривания в течение суток.

При оптимальных составах бетона и режимах прогрева может быть получена сразу после пропаривания прочность до 500 кг/см2, а в месячном возрасте — порядка 600 кг/см2.

Величина прочности, получаемой пропаренным жестким бетоном в возрасте 28 суток, несколько уменьшается с повышением температуры и удлинением продолжительности изотермического прогрева. В этом отношении также более эффективными являются температура пропаривания 60° и длительность изотермического прогрева 4—6 час. Такой режим обеспечивает получение прочности после пропаривания около 75%, а в возрасте 28 суток—100%

ОТ #28-

Как показывают экспериментальные исследования, нарастание прочности при пропаривании бетона из жестких смесей (с показателями жесткости от 50 до 150—200 сек.) происходит интенсивнее, чем бетона из малоподвижных и тем более подвижных смесей. Поэтому изотермический прогрев такого бетона может быть более коротким, а для бетонов из особо жестких смесей (с показателями жесткости сверх 200 сек.) сроки изотермического прогрева должны быть кратковременными.

Режим тепловой обработки изделий из жесткого бетона следует устанавливать опытным путем с учетом характеристики применяемых цементов, принятой технологии изготовления изделий и требуемой прочности бетона. При этом принятый режим должен обеспечивать получение бетоном заданной прочности в наиболее короткие сроки при максимальной экономии цемента.

Загрузку отформованных изделий в пропарочные камеры следует производить так, чтобы при максимально возможном заполнении камер обеспечить обтекание изделий паром со всех сторон. При укладке изделий по высоте в несколько рядов между ними оставляется при помощи специальных прокладок зазор не менее 3 см. Расстояние от пола до днища форм нижнего ряда должно быть не менее 15 см, а между верхним рядом изделий и потолком — возможно меньшим.

Температура поверхности стенда или матрицы в процессе формования изделий должна находиться в пределах 20—30°.

По окончании формования производится подъем температуры изделий до максимального уровня со скоростью 15—20° в час путем подогрева пола, пропаривания или сочетания того и другого.

Тепловая обработка изделий на полигоне в летних условиях может производиться:

а) путем подогрева бетонного пола стенда или матрицы паром или водой через находящиеся в них трубы или специальные полости;

б) пропариванием острым паром под брезентовыми укрытиями или колпаками, а также в камерах;

в) одновременным подогревом пола стенда или матрицы и пропариванием.

Для элементов толщиной не более 15 см, изготовляемых на гладкой площадке стенда или в матрицах, рекомендуется применять только подогрев снизу с покрытием брезентом или колпаками. Верхняя поверхность тонкостенных элементов (толщиной до 8 см) перед покрытием засыпается мокрыми опилками или песком во избежание пересушивания бетона.

Для массивных элементов наиболее рациональным является пропаривание острым паром под брезентовым покрытием или колпаками и в камерах. В последнем случае подогрев пола необязателен.

В зимних условиях тепловая обработка элементов должна производиться комбинированным способом, т. е. одновременным подогревом снизу и пропариванием сверху.

Брезентовые покрытия рекомендуется делать в виде одеял из двух слоев брезента с прослойкой из минеральной ваты. Для облегчения свертывания в рулон брезентового одеяла на его поверхность нашиваются рейки. При пропаривании одеяло укладывается по легкому деревянному или металлическому (из арматурной стали) каркасу. Края одеяла прижимаются к стенду металлическими накладками..

Колпаки для покрытия отформованных на стенде изделий изго — ’ товляются из металлического каркаса и двух слоев теса с прокладкой между ними толя. Для большей теплоизоляции можно покрыть колпак легкими термоизоляционными плитами. Размеры колпака должны быть такими, чтобы зазоры между внутренней его поверхностью и опалубкой изделия были равны 50—100 мм. По контуру опирання колпака устраивается гидравлический или песчаный затвор, а также резиновая или войлочная нашивка, обеспечивающая более плотное прилегание колпака к стенду.

Ямные камеры рекомендуется закрывать съемными деревянными крышками с металлическим каркасом и хорошей тепло — и паро — изоляцией как по контуру, так и по поверхности.

Подача пара под покрытия и колпаки осуществляется при помощи гибкого шланга с наконечником из перфорированной трубы.

Подача пара в камеры производится: а) при влажном паре низкого давления — непосредственно из перфорированных труб;

б) при сухом паре с давлением более 0,5 ати — из перфорирован ных труб с предварительным пропусканием его через воду.

Остывание изделия осуществляется путем выключения нагревательных приборов стенда и прекращения подачи пара под покрытие или в камеры. Регулирование скорости снижения температуры производится периодической подачей пара (подключением нагревательных приборов стенда) или же поднятием покрытий — брезента, колпаков, крышек.

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ. СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

§ 61. Предприятия по изготовлению

сборных железобетонных изделий

Сборные железобетонные изделия изготовляют в основном на заводах, рассчитанных на многолетнюю эксплуатацию и выпускающих круглогодично серийную продукцию нескольких сотен типоразмеров, а также на полигонах, являющихся чаще всего предприятиями сезонного типа сравнительно небольшой мощности. Полигон представляет собой открытую площадку, на которой размещено оборудование для изготовления железобетонных изделий. На полигоне может быть размещено закрытое помещение для формования изделий. Полигоны возводят в короткие сроки. Производство железобетонных изделий можно организовать на них быстрее, чем на заводе. Предназначены полигоны для изготовления крупноразмерных элементов, выполнение которых на заводе затруднено; конструкций с большим числом типоразмеров отдельных элементов; несерийных мелких элементов, изготовление которых на заводах требует переналадки оборудования, что повышает затраты труда и стоимость продукции.

Полигоны сооружают вблизи возводимых сооружений, а также в составе завода железобетонных изделий.

Заводское изготовление железобетонных изделий может быть организовано на предприятиях универсального типа, на которых выпускают изделия разнообразного назначения, и на специализированных предприятиях — домостроительных комбинатах, заводах железобетонных конструкций для промышленного строительства и заводах и цехах специальных конструкций.

Производство железобетонных изделий, включающее в себя процессы от подготовки материалов до выдачи готового изделия, может быть организовано по одной из трех технологических схем: конвейерной, агрегатно-поточной и стендовой.

Конвейерная схема характеризуется тем, что изготовляемое изделие перемещается через определенные заданные промежутки времени (с принудительным ритмом) от поста к посту, на которых выполняют одну или несколько технологических операций.

Изделие перемещается транспортными средствами по замкнутому кольцу, образуемому собственно конвейером и камерами тепловлажностной обработки цикличного или непрерывного действия.

Конвейерную схему применяют при массовом производстве однотипных изделий.

Агрегатно-поточная схема производства характеризуется тем, что изделия изготовляют с применением универсального формовочного оборудования на нескольких постах (подготовительном, формовочном, термообработки), составляющих единую технологическую линию. Особенность данной схемы — поточность без принудительного ритма. Формы перемещают с помощью кранов или других подъемно-транспортных средств.

Агрегатно-поточная схема более гибка, чем конвейерная. Она позволяет одновременно выпускать большее количество типоразмеров изделий и быстрее переходить на выпуск конструкций другого вида.

Стендовая схема отличается тем, что изделие в процессе производства остается неподвижным, а все материалы и механизмы, необходимые для армирования, формования, твердения, распалубки и съема изделий, подают непосредственно к изделиям. Такую схему используют при производстве крупногабаритных изделий для промышленного и других видов строительства — тяжелых колонн и балок, ферм, мостовых конструкций.

Во многих случаях на одном заводе применяют несколько технологических схем, что позволяет выпускать железобетонные изделия широкой номенклатуры.

Подготовка оснований, устройство подстилающего слоя и стяжки

До начала работ по устройству полов по грунту площадка очищается от мусора и грязи, в соответствии с проектной документацией выполняются мероприятия по стабилизации осадки грунта, предотвращению пучения, искусственному закреплению грунтов, понижению грунтовых вод. Грунтовое основание выравнивается и уплотняется.

Подстилающий слой (подготовка) — элемент пола, распределяющий нагрузки на грунт. Основные его типы — нежесткий (из песка, щебня, гравия, шлаков) и жесткий (бетонный).

Нежесткий подстилающий слой выполняется в соответствии с проектом, при этом толщина слоя из песка должна быть не менее 60 мм, из щебня, гравия, шлаков — 80 мм. Отклонение от прямолинейности (ровность) тщательно уплотненного нежесткого подстилающего слоя не должно превышать 15 мм.

Жесткий подстилающий слой (бетонная подготовка) выполняется из сборных железобетонных плит или монолитного бетона.

Подготовку из сборных железобетонных ПЛИТ (6 х 3 х0,12 м) выполняют по готовому песчаному основанию с помощью монтажного крана. Участки у стен бетонируют на месте.

Подготовку из монолитного бетона укладывают отдельными полосами шириной до 8 м, в основном с помощью комплекта бетоноукладочных машин. Толщина бетонного подстилающего слоя должна соответствовать требованиям проектной документации и быть не менее 80 мм в жилых и общественных зданиях, 100 мм — в производственных помещениях.

Работа по устройству бетонного подстилающего слоя (бетонной подготовки) выполняется по маякам или маячным рейкам. Маячные рейки устанавливают на заранее уложенные и выверенные по нивелиру подкладки на двух параллельных полосах-захватках, располагаемых в шахматном порядке. При таком ведении работ число выставляемых маячных направляющих сокращается в 2 раза. После этого рейки закрепляют (например, забиваемыми в грунт штырями из отходов арматурной стали).

Доставленную на полосу-захватку бетонную смесь разравнивают лопатами до уровня, на 2—3 см превышающего Отметку маячных направляющих. Затем виброрейкой, медленно передвигаемой по маячным направляющим, смесь уплотняют; резиновый фартук виброрейки одновременно заглаживает поверхность.

В неотапливаемых помещениях (с переменными температурами) или площадью более чем 72 м2 и в местах расположения деформационных швов здания в соответствии с требованиями проектной документации (во взаимно перпендикулярных направлениях, как правило, через 10—12 м по длине и 5—6 м по ширине) в бетонном подстилающем слое должны устраиваться сквозные деформационные швы шириной 8—10 мм, которые нарезают машинами с абразивными дисками. Пазы заполняют герметиком (например, горячим битумом). Бетонный подстилающий слой должен быть также изолирован от стен, колонн и фундаментов.

Стяжка — жесткий и плотный слой пола толщиной от 15 до 40 мм по нежестким или пористым элементам пола (например, по теплоизоляционному слою), служащий для распределения нагрузок по нижележащим слоям пола, выравнивания поверхности нижележащего слоя пола или перекрытия и придания заданного уклона покрытию пола.

Стяжки делятся на сборные (твердые древесно-волокнистые плиты) и монолитные (цементно-песчаный, полимерцементный или латексцементный раствор, мелкозернистый бетон или асфальтобетон).

Стяжки из древесно-волокнистых плит в один иди два сдоя устраивают после просушки основания. В местах примыкания к стенам, перегородкам и другим конструкциям плиты необходимо укладывать с зазором шириной от 20 до 25 мм на всю толщину стяжки, с заполнением звукоизоляционным материалом. Наклеивают плиты на основание с помощью клеящих составов толщиной прослойки не более 1 мм (к деревянному основанию прибивают гвоздями). Стыки сборной стяжки из древесно-волокнистых плит должны быть заклеены по всей длине. Излишки клея в швах удаляют шпателем.

Монолитные стяжки выполняют на соответствующих смесях с введением пластификаторов для придания удобоукладываемости. При необходимости в них вводят ускорители схватывания и твердения. Марка бетона и раствора для устройства стяжки должна соответствовать требованиям проектной документации, но быть не ниже В7,5 (С8/10) для бетона и М100 — для раствора. До устройства стяжки бетонное основание тщательно очищают от мусора, грязи и промывают водой.

Стяжки толщиной, соответствующей проектной, укладывают по маякам или маячным рейкам. Рейки (например, из стальных труб) располагают на расстоянии 20—30 см от стены, а остальные — на расстоянии 1,5—2,5 м друг от друга на марках из раствора с выверкой по уровню. Состав наносят полосами. После заполнения нечетных полос маячные рейки снимают и укладывают раствор в четные промежутки. Раствор подают штукатурной станцией, растворонасосом или установкой для транспортирования жестких растворов и наносят на основание с помощью шланга. Разравнивают и заглаживают поверхность стяжки полутерка — ми. Уплотнение производят легкими площадочными вибраторами или виброрейками и прекращают его при равномерном появлении цементного молока на поверхности стяжки. После выравнивания поверхность стяжки проверяют двухметровой рейкой и при необходимости устраняют неровности. Через сутки после укладки раствора маячные рейки снимают, а борозды заливают раствором.

Стяжки из полимерцементного или латексцементного раствора делают в зданиях промышленного назначения и на уникальных объектах под линолеумные, пластиковые и паркетные полы. Грунтуют поверхность основания водными растворами поливинилацетатной эмульсии или латекса с помощью валика с удлиненной ручкой. Укладка и уплотнение полимерцементного или латексцементного раствора производится аналогично цементно-песчаному.

Окончательную затирку поверхностей производят затирочными машинками после набора раствором 30%-ной прочности. Для обеспечения твердения уложенный раствор несколько дней увлажняют.

Самонивелирующиеся стяжки не требуют разравнивания. Нивелирование достигается за счет применения высокоподвижных растворов, которые в естественных условиях под действием гравитационных сил растекаются с образованием горизонтальной поверхности, удовлетворяющей требованиям соответствующих технических условий. Самонивелирующиеся стяжки могут быть выполнены с применением цементно-песчаных (товарных или сухих смесей) и гипсовых (из сухих смесей) растворов.

В состав растворов входят добавки пластификатора, а в гипсовые растворы, кроме того, добавки цемента, замедлителя схватывания и наполнителя — песка. Марка заказываемого раствора должна быть значительно завышена с учетом компенсации потерь прочности при его разбавлении.

В сравнении с другими видами монолитных стяжек гипсовые — наименее трудоемкие, позволяют сэкономить дефицитный цемент и сократить до 2—3 ч технологические перерывы при отделке помещений.

Во избежание всплывания материала теплоизоляции плотностью менее 1 000 кг/м3 необходимо между теплоизоляцией и стяжкой из высокоподвижных растворов прокладывать слой полиэтиленовой пленки. При ее отсутствии обязательно огрунтование теплоизоляционного слоя жестким связывающим раствором, как правило, того же состава, что и раствор для стяжки.