Архивы за 05.10.2015

Підприємства для виробництва збірного залізобетонну

Кожне будівництво вимагає використання збірних бетонних і залізобетонних виробів (табл. 2.1).

Збірні бетонні і залізобетонні споруди відрізняються від монолітних тим, що їх конструкція розділена на окремі частини і деталі (блоки), що виготовляються на спеціалізованих заводах або полігонах. Блоки транспортують до місця монтажу і вкладають у споруди з ретельною заробкою їх стиків.

Спорудження будівель, гідротехнічних споруд із збірних залізобетонних виробів є найбільш прогресивний метод організації робіт. При цьому технологія робіт стає простою, скорочується кількість робітників, машин, створюються умови для використання високопродуктивних машин, що призводить до скорочення термінів будівництва і перетворення будівництва в індустріальний, практично заводський процес.

При будівництві з використанням залізобетонних виробів за

безпечується висока якість, зменшуються обсяги і вартість робіт.

Збірні залізобетонні вироби на водогосподарських об’єктах в гумідній зоні використовується для будівництва трубчатих регуляторів і переїздів, швидкотоків, оглядових колодязів тощо.

|

Таблиця 2.1 Номенклатура збірних залізобетонних виробів, що _________ застосовуються в будівництві_____________

|

На зрошувальних системах будуються трубопроводи, насосні станції, облицьовуються канали, укоси гребель, влаштовуються мостові конструкції. Для будівництва житла використовуються фундаментні та стінові блоки, конструкції перекриття тощо. Гідротехнічні споруди частіше всього влаштовують комбінованими, збірно-монолітними, з різними значеннями коефіцієнта збірності (ГТС від 0,15…0,25, водогосподарське будівництво загалом 0,6..0,9).

Коефіцієнт збірності визначається за формулою

3

де W36 — об’єм збірних елементів у споруді, м ;

Wfjem — загальний об’єм бетону у споруді, м3.

Виготовлення збірних залізобетонних виробів здійснюється на підприємствах двох типів: заводах залізобетонних виробів та полігонах.

Завод залізобетонних виробів — це постійне підприємство з високомеханізованою технологією виробництва і обмеженою номенклатурою виробів, що виготовляють великими партіями (серіями).

Полігон — це тимчасове підприємство відкритого типу із спрощеним обладнанням і технологією. Полігони створюються при заводах залізобетонних виробів для збільшення їх продуктивності та номенклатури виробів, і, в основному, задіяні в період роботи з додатною температурою повітря, а також як самостійні підприємства для виготовлення несерійних, великогабаритних конструкцій і деталей.

Полігони можна організовувати і безпосередньо на будівельних майданчиках для виготовлення великогабаритних, важких і нетранспортабельних виробів.

Залізобетонні вироби та конструкції за формою поділяються на плоскі (плити різних розмірів для покриття, дорожнього полотна), балочні конструкції (палі, опори, прогони, перетинки, балки перекриття, арки) і просторові (лотки, труби круглого і прямокутного перерізу).

Маса блоків і конструкцій залежить від їх розмірів і становить в межах 100… 5000 кг.

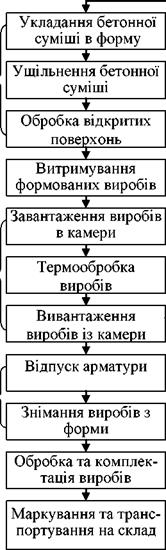

Склад технологічних процесів виготовлення залізобетонних виробів і конструкцій включає:

• підготовку форм (з дерева, металу, бетону, залізобетону, пластмас);

• армування виробів (для попередньо напружених виробів — попередній натяг арматури);

• формування виробів (вантаження бетонної суміші у форми і вібрування);

• прискорення твердіння виробів (створення необхідного температурного режиму);

• розпалублення виробів;

• виймання виробів з форм і їх складування.

Серед всіх процесів виготовлення основним є процес формування виробів і конструкцій.

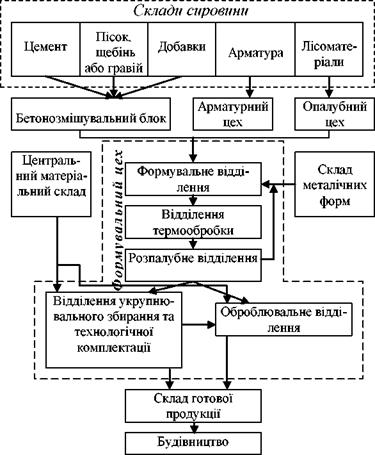

Складу технологічних процесів відповідає структура виробничої бази підприємства з виробництва збірних залізобетонних виробів (рис. 2.10),

|

Рис. 2.10. Структура виробничої бази підприємства з виробництва збірних залізобетонних виробів |

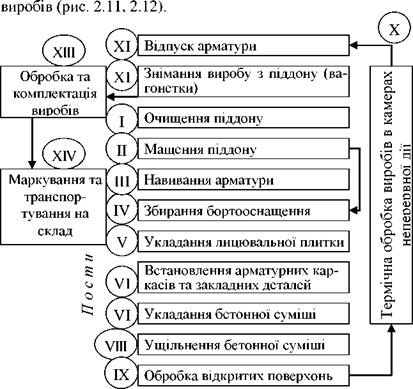

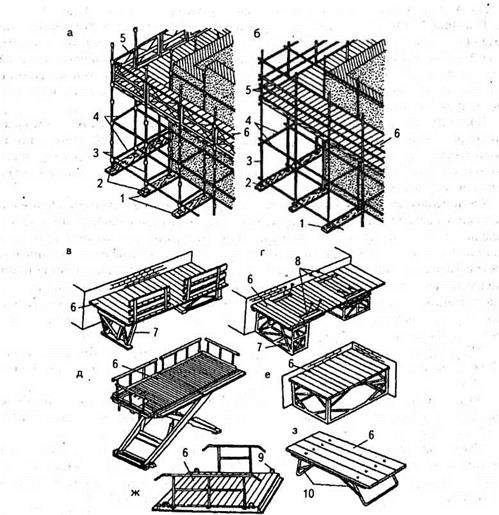

За характером виконання цих процесів розрізняють три схеми виготовлення виробів:

1. Стендова схема, за якою у виробництві застосовуються нерухомі форми, вироби залишаються на одному місті аж до транспортування їх на склад готової продукції. Продуктивність стендового способу залежить від тривалості періоду твердіння виробів.

2. Поточно-конвеєрна схема — за якою вироби виготовляються у переносних жорстких формах, що переміщуються на конвеєрі із заданим ритмом руху. Ця схема застосовується на крупних спеціалізованих заводах з обмеженою номенклатурою

|

Рис. 2. її. Схема організації виробництва збірних залізобетонних виробів конвеєрним способом |

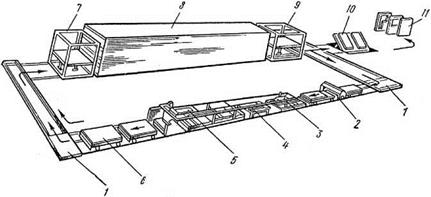

3. Поточно-агрегатна схема або комбінована відрізняються

40

тим, що на окремих ділянках виробництво організовується за принципом окремих технологічних схем. Цей спосіб застосовується на заводах і крупних полігонах при виготовленні різнорідної продукції (рис. 2.13).

|

Рис. 2.12. Схема розміщення технологічного устаткування в цеху при виробництві збірних залізобетонних виробів конвеєрним способом: 1 — візок; 2 — пости підготовки форм-вагонеток (чищення й змащення форм); 3 — пост укладання фактурного шару; 4 — пост укладання арматурних конструкцій і закладних деталей; 5 — пости формування виробів (віброущільнення бетонної суміші, загладжування поверхні виробу); 6 — пост розпалублення відформованих виробів; 7 — підйомник багатоярусний пропарювальної камери безперервної дії; 8 — камера пропарювання; 9 — понижувач; 10- кантувач; 11 — пост ВТК |

Залежно від конструкції виробів і технології їх виготовлення, використовують різні форми:

• повні форми (форми з дном і бортами);

• переносні піддони;

• матриці, що виготовляють з залізобетону;

• віброформи;

• віброштампи тощо.

|

Форми виготовляються збірно-розбірними, які розбираються при кожному розпалублені і знову збираються.

Перед початком бетонування форми оглядають, очищають, ліквідовують дефекти, що виникли, змащують поверхні.

Для ущільнення бетонної суміші використовують вібратори або стенди. При стендовій технології застосовують зовнішні,

внутрішні і поверхневі вібратори.

При виготовленні труб і порожньотілих паль суміш ущільнюється центрифугуванням за рахунок швидкого обертання.

Теплова обробка для прискореного твердіння бетону виконується в камерах пропарювання, які поділяються на: розбірні і періодичної дії.

Розбірні камери встановлюють на стенди після формування виробів і подають пару під ковпак гнучкими шлангами. Розбірні камери виготовляють з металу, утеплюються мінеральною ватою і оббиваються руберойдом (толем, дошками, дерев’яними плитами з прокладкою між ними).

Камери періодичної дії або стаціонарні за конструкцією поділяються на ямні і тунельні. Пара в них подається перфорованими трубами, що вкладені на дно камери.

Загальний цикл термообробки складається з таких етапів:

• попереднє витримування сформованих виробів до початку термообробки (2…6 год.).

прогрівання виробів з підвищенням температури до максимального рівня (t = 40…59°С).

• ізотермічне прогрівання виробів при максимальній постійній (нормативній) температурі (t = 70…80оС) і після певного витримування поступове зниження температури.

• зниження температури і розпалублення виробів, яке повинне проводитись через 10-20 хвилин після закінчення термообробки.

Готові вироби зберігаються на складах за типами і марками в штабелях, контейнерах, у вигляді пірамід, у касетах тощо. Вироби у літній період зволожують (поливають) і вкривають солом’яними або очеретяними матами до набуття бетоном відпускної міцності 70%. Кожний виріб, що відпускається зі складу, повинен мати штамп-марку відділу контролю якості і дату його виготовлення.

Найчастіше виготовляють вироби з застосуванням напруженої арматури — це дозволяє зменшити вагу, покращити транспортабельність, збільшити стійкість до тріщин та водонепроникність (рис. 2.14).

|

Рис. 2.14. Схема розміщення технологічного обладнання в цеху при виготовленні збірних залізобетонних виробів поточно-агрегатним способом: 1 — естакада для подачі бетонної суміші; 2 — самохідний бетоноукладач; 3 — віб — ромайданчик; 4 — порожниноутворювачі; 5 — пропарювальні камери ямного типу; 6 — мостовий кран; 7 — пост розпалубки; 8 — стенд для обробки та контролю готових виробів; 9 — самохідні візки для транспортування готових виробів на склад; 10 — установка для натягу стрижнів |

У водогосподарському будівництві застосовують спосіб напруження арматури шляхом попереднього розтягування арматури до бетонування виробів.

Попереднє розтягування арматури здійснюється механічним або електротермічним способом.

При механічному способі арматура розтягується гідравлічними або гвинтовими домкратами у спеціальних формах.

Електротермічний спосіб базується на властивості сталі розширюватись при нагріванні. При цьому арматурні стрижні нагріваються до t = 300…450 °С, закріплюються у формі. Після процесу формування виробу температура арматури зменшується, вона скорочується і стискує бетон.

Застосування попередньо напружених залізобетонних конструкцій дає економію сталі на 25…30 % і бетону на 15…20% у порівнянні з конструкціями із звичайного залізобетону,

Для виконання технологічних операцій полігони обладнують козловими, баштовими кранами вантажопідйомністю до 50т.

Кладка из кирпича

Кладка из обыкновенного глиняного кирпича обладает высокой сопротивляемостью воздействиям влаги, прочностью, морозостойкостью и относительно небольшой объемной массой. Применяется при возведении стен, столбов, подпорных стенок, дымовых труб и других конструкций наземных и подземных зданий и сооружений.

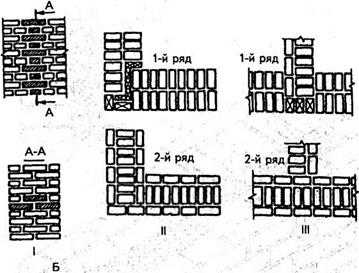

Кладка стен ведется с чередованием тычковых и ложковых рядов (рис. 6.5), в которой на один тычковый ряд приходится один (двухрядная кладка) или несколько (многорядная кладка) ложковых (например, в четырехрядной кладке 1 ряд тычковый и 3 ложковых, в шестирядной — 1 тычковый и 5 ложковых). При возведении столбов и узких (до 1 м) простенков применяется кладка с четырехрядной системой перевязки, при этом в трех смежных рядах вертикальные швы могутнє перевязываться (рис. 6.6).

Двухрядная кладка (иногда ее называют однорядной или цепной) наиболее прочная из всех видов кладки, но требует больших затрат труда при ее выполнении.

При многорядной кладке сокращается количество используемых неполномерных кирпичей, повышаются теплотехнические свойства стен за счет уменьшения числа сквозных поперечных швов, возрастает производительность труда. Однако прочность кладки по сравнению с однорядной системой перевязки меньше и здесь должны быть соблюдены следующие требования перевязки:

![]()

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

|

Рис. 6.5. (окончание) |

♦ из кирпича толщиной 65 мм — 1 тычковый ряд не более чем на 6 рядов кладки;

♦ из кирпича толщиной 88 мм — 1 тычковый ряд не более чем на 4 ряда кладки.

Независимо от системы перевязки из целого отборного кирпича необходимо

выкладывать тычковые ряды, лицевые версты ложковых рядов, столбы, пилястры и простенки шириной до 2‘/2 кирпича. Тычковые ряды делают в нижнем (первом) и верхнем (последнем) рядах кладки, на уровне обрезов стен и столбов, в выступающих рядах кладки (карнизы, пояски ит. д.).

Кирпич-половняк (кирпичи со сколами, части кирпича и даже бой) допускается применять не более 10% от общего количества кирпича только для забутки глухих стен и малонагруженных конструкций (например, участки стены под окнами И Т. Д.).

Первый ряд кирпичей укладывают на гидроизоляцию на растворе тычками на лицевую поверхность (тычковый ряд).

При любой кладке первые два ряда должны быть сплошными. По возможности для перевязки следует применять целый кирпич. Если в углах здания, местах пе-

ресечения стен, поворотах и сужениях для получения ровных обрезов стены окажется невозможной укладка целого кирпича, можно использовать его части (четвертки, половинки, трехчетвертки).

Кладку начинают с закрепления порядовок по периметру будущих стен. Их устанавливают по углам строения и выверяют по отвесу и уровню, чтобы засечки каждого ряда находились на одних и тех же горизонтальных плоскостях. Если расстояние между угловыми порядовками больше 12 м, можно устанавливать и промежуточные. К порядовкам привязывают (зачаливают) шнуры-причалки на уровне первого ряда кирпичей с отступлением от края стены на 3—4 мм. Наиболее ответственная работа — установка угловых порядовок и кладка угловых маяков (части стен длиной в 5—6 кирпичей). В последнем случае шнур-причалку прикрепляют к гвоздям, прибитым в шов между кирпичами маяков.

Каждый ряд кирпичей укладывают, начиная с наружной версты (лицевого ряда кирпичной кладки). Затем кладут внутреннюю версту, после нее — забутку (задние и промежуточные ■ряды кирпичной кладки).

Слой растворной смеси, укладываемой на кирпичи, должен составлять 20— 25 мм и не доходить до края стены на 10—15 мм. Это обеспечивает при укладке кирпича толщину шва 10-12 мм и полное заполнение зазора между кирпичами. При жаркой (более 23°С) и ветреной погоде поверхность укладываемых кирпичей желательно увлажнять водой, чтобы уменьшить поглощение воды из раствора. В противном случае кирпич быстро впитает воду, цемент в растворе лишится влаги, необходимой для твердения, и кладка не наберет требуемой прочности. Раствор необходимо использовать в течение 1 —1,5 ч после приготовления.

Перед укладкой каждого нового ряда надо перемешивать растворную смесь и перевязывать шнур-причалку. Чтобы шнур не провисал в середине, через каждые 5 м под него подкладывают деревянный брусок (маячный клин) и прижимают кирпичом.

При ведении кладки необходимо выполнять следующие требования:

♦ перед кладкой поливать водой поверхности ранее выложенной кладки;

♦ правильность кладки углов здания контролировать угольником, горизонтальность рядов стены — правилом и уровнем (не реже двух раз на каждом ярусе кладки);

♦ вертикальность поверхностей стен и углов кладки проверять уровнем и отвесом (не реже двух раз на каждом ярусе кладки);

♦ правильность заполнения швов раствором проверять, вынимая в разных местах отдельные кирпичи выложенного ряда (не реже трех раз по высоте этажа);

♦ при перерывах в работе верхний ряд кладки оставлять непокрытым раствором.

Последовательность укладки рядов кирпича зависит от системы перевязки. При двухрядной перевязке сначала укладывают тычковый ряд наружной версты, выше — ложковый ряд наружной версты, после этого — внутренние версты и забутку.

При многорядной системе перевязки кирпичи укладывают ступенчатым или смешанным способом. При ступенчатом способе после тычковой версты первого ряда и ложковой версты 2—6-го рядов укладывают внутреннюю тычковую версту первого ряда, затем пять рядов внутренней версты и забутки. При смешанном способе кладут порядно обе версты, после них забутку. Так выкладывают первые десять рядов кладки, а начиная с одиннадцатого ряда используют ступенчатый способ.

Ступенчатый способ позволяет укладывать десять рядов без переключения с наружных верст на внутренние, а при высоте кладки 0,6—0,8 м, выкладывая наружные версты, можно опираться на нижние ступени кладки.

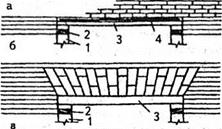

Кладка перемычек. Конструкция, перекрывающая оконный или дверной проем, называется перемычкой. Проемы в кирпичной кладке в основном перекрывают сборными железобетонными перемычками и реже — кирпичными (рис. 6.7).

По конструкции кирпичные перемычки бывают прямолинейными — рядовые и клинчатые (при проеме до 2 м) и криволинейные — лучковые и арочные (при проеме до 4 м). Кирпичные перемычки, за исключением рядовых, служат и архитектурными деталями фасада.

Кирпичные перемычки выполняют по опалубке из досок толщиной 40—50 мм.

Кирпичные перемычки выполняют по опалубке из досок толщиной 40—50 мм.

Концы Досок опалубки опирают на кирпичи, заранее предусмотренные при кладке (при удалении опалубки их вырубают), или в штрабы в откосах проемов (после снятия опалубки их закладывают кусками кирпича). Если ширина проема больше 1,5 м, то под опалубку в середине подставляют прочные деревянные или трубчатые стойки.

Для кладки клинчатых и арочных перемычек деревянную опалубку настилают по деревянным кружалам (по форме перемычек из досок, поставленных на ребро), выставленным и закрепленным при помощи клиньев.

При кладке перемычек, для предотвращения сдвига отдельных кирпичей и разрушения конструкции (так как кладка работает не только на сжатие, но и на изгиб), все продольные и поперечные швы полностью заполняют раствором (марки 25 и выше).

При кладке рядовой перемычки по опалубке расстилают слой растворной смеси толщиной 20—30 мм, в который втапливают арматурные стержни (по одному стержню из стали диаметром не менее 6 мм на каждые 1/2 кирпича толщины стены, но не менее трех стержней на перемычку, если по проекту не требуется другое армирование). Стержни должны заходить в стену за пределы проема не менее чем на 25 см (они должны заканчиваться крюком), т. е. их заанкеривают в кладке; стержни периодического профиля заанкеривать не требуется.

Затем выравнивают раствор и выкладывают первый ряд кирпичей — тычковый (поперек арматуры). Далее кладка идет обычным порядком из отборного целого кирпича с соблюдением горизонтальности рядов и правил перевязки. Высота рядовой перемычки 4—6 рядов кладки.

До начала кладки клинчатых, лучковых или арочных перемычек возводят стену до уровня перемычек, выкладывая одновременно опорные их части (пяты), че-

рез которые они передают на стены не только вертикальные нагрузки, но и рас — пор. Пяты клинчатых и лучковых перемычек выполняют из подтесанного кирпича (для создания ее опорной плоскости под нужным углом к вертикали используют шаблоны).

Кладка клинчатых и лучковых перемычек производится из полнотелого керамического или силикатного кирпича с клинообразными швами, толщина которых внизу перемычки не менее 5 мм, вверху не более 25 мм. На опалубке размечают ряды кладки с таким расчетом, чтобы число их было нечетным, учитывая при этом толщину шва. Центральный кирпич перемычки называют замковым.

Эти перемычки выкладывают параллельно с двух сторон от пяты к середине таким образом, чтобы в замке (центре) они заклинивались центральным нечет — ( ным кирпичом (кладка замыкается). Направление швов контролируют шнуром, укрепленным в точке пересечения сопрягающихся линий опорных частей (пят).

Кладка арочных перемычек выполняется в такой же последовательности, как и клинчатые перемычки. Швы между рядами должны быть перпендикулярны кривой линии, образующей нижнюю поверхность арки, и наружной поверхности кладки, уширенные наверху и суженные внизу. Тогда постели рядов кладки оказываются перпендикулярными направлениюдавлений от стены и воспринимают их в соответствии с первым правилом разрезки кладки.

Толщина арочной перемычки должна быть не менее 1 кирпича. Кладку арки ведут в одной плоскости со стеной или с напуском не более одной четверти кирпича. Криволинейность очертания арки достигается подсечкой кирпича или устройством клиновидных (расширяющихся кверху) швов.

Кладку такого типа используют и для устройства сводчатых перекрытий (сводов).

Опалубку перемычек снимают только после достаточного набора прочности раствора: через 5—24 дня при рядовых и 5—10 — при кли нчатых, лучковых и арочных перемычках в зависимости от температуры наружного воздуха при марке кладочного раствора М25 и выше (табл. 6.5).

При распалубливании опалубка должна равномерно опускаться (особенно, арок и сводов) путем постепенного ослабления клиньев.

|

Таблица 6.5 Сроки выдерживания кирпичных перемычек в опалубке

|

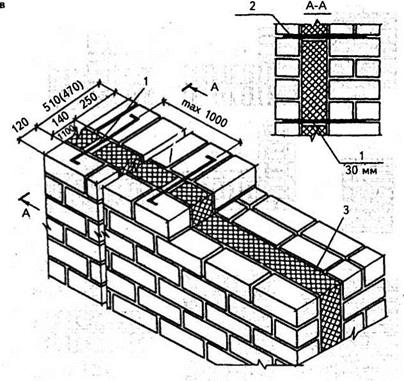

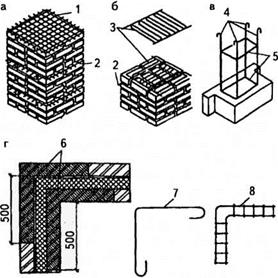

Армированная кладка. Сильно нагруженные каменные конструкции в соответствии с проектом армируют (рис. 6.8) с соблюдением следующих требований:

♦ армирование производится в соответствии с проектом, при этом арматурные сетки укладываются не реже, чем через пять рядов кирпичной кладки из обыкновенного кирпича, через четыре ряда кладки из утолщенного кирпича и через три ряда кладки из керамических камней;

♦ толщина армируемых швов должна превышать сумму диаметров пересекающейся арматуры не менее чем на 4 мм при толщине шва не более 16 мм;

♦ диаметр арматуры для каменной кладки должен быть не менее 2,5 мм и не более 8 мм;

♦ стержневая арматура применяется в основном для продольного армирования. Стальные стержни арматуры подлине могут соединяться сваркой; при устройстве стыков без сварки концы гладких стержней должны заканчиваться крюками и связываться проволокой с перехлестом стержней на 20 диаметров;

♦ поперечное армирование осуществляется сетками из проволоки, расстояние между стержнями которых не более 12 см и не менее Зсм. При диаметре проволоки более 5 мм следует применять сетку-зигзаг;

♦ при поперечном армировании столбов и простенков сетки укладываются в соответствии с проектом, но не реже, чем через пять рядов кладки, а при утолщенном кирпиче — через четыре ряда, с внутренней стороны их концы на 2—3 мм должны выступать из плоскости стены, что необходимо для контроля армирования. Сетка-зигзаг должна располагаться в двух смежных рядах с взаимно перпендикулярным направлением прутков.

Рис. 6.8. Армирование кирпичной кладки: а — столбов прямоугольными сетками; 6 — столбов зигзагообразными сетками; в — простенка арматурным каркасом; г — углов стен облегченной кладки продольными стержнями; 1 — прямоугольные стальные сетки; 2 — концы сеток, выступающие из кладки; 3 — зигзагообразные сетки; 4 — продольные стержни арматуры; 5— поперечные стержни (хомуты); 6 — зона армирования; 7— стальные стержни для кладки из вибропрессованного кирпича («Бессер»); 8 — плоские каркасы для армирования углов кладки из глиняного и силикатного кирпича

Рис. 6.8. Армирование кирпичной кладки: а — столбов прямоугольными сетками; 6 — столбов зигзагообразными сетками; в — простенка арматурным каркасом; г — углов стен облегченной кладки продольными стержнями; 1 — прямоугольные стальные сетки; 2 — концы сеток, выступающие из кладки; 3 — зигзагообразные сетки; 4 — продольные стержни арматуры; 5— поперечные стержни (хомуты); 6 — зона армирования; 7— стальные стержни для кладки из вибропрессованного кирпича («Бессер»); 8 — плоские каркасы для армирования углов кладки из глиняного и силикатного кирпича

Кладка стен с архитектурными деталями. Для оформления фасадов и внутренних стен зданий используют различные архитектурные детали (карнизы, пилястры, пояски, сандрики, русты, контрфорсы, полуколонны, эркеры, ниши и др.), изготовляемые из кирпича, керамических камней и плит, бетона, природного камня и других материалов.

Архитектурные детали, как и другие облйнрвочные изделия, устанавливают как в процессе кладки, так и на ранее возведенные стены. При установке деталей в процессе кладки применяют крепления крюками или скобами, заделываемыми в швы кладки во время ее возведения; другими способами — в соответствии с указаниями рабочих чертежей.

Кладку архитектурных элементов из прямоугольного и профильного кирпича выполняют одновременно с возведением наружных и внутренних стен здания. Пели при кладке архитектурных деталей требуется теска кирпича, нужно применять полнотелый или специальный (профильный) лицевой кирпич. При использовании пустотелого кирпича должна быть обеспечена защита от попадания влаги в его полости.

Выступающие ряды кладки в карнизах, поясках и т. д. независимо от системы перевязки выполняют из целых кирпичей. При этом свес каждого ряда кладки допускается не более чем на 1/3 длины кирпича, а общий вынос нсармированного карниза — не более половины толщины стены. При большем выносе карниз устраивают из сборных железобетонных элементов, заанкериваемых в кладке в соответствии с указаниями проекта.

Декоративная кладка. Чтобы обеспечить большую выразительность лицевой поверхности кладки, применяют различные способы перевязки кирпичей в лицевом слое, разнообразные способы расшивки швов, а также разные по цвету кирпичи. Придать поверхности кладки рельефный рисунок можно различнымраспо — ложением кирпичей в лицевом слое: с выступом, под углом и т. д. Поскольку размеры кирпичей невелики, они легко вписываются не только в прямоугольную форму, но и в округлую, материал позволяет производить их околку и отеску.

Для кладки наружной лицевой версты используют Только целый кирпич с хорошей поверхностью и четкими гранями. Одно из основных требований к декоративной кладке — постоянная ширина швов. Этого достигают с помощью зубчатого мастерка или рейки-шаблона, по которому разравнивают раствор на уложенных в очередном ряду кладки кирпичах. Швы, полученные с помощью реек-шаблонов, имеют прямоугольный профиль 1 Ох Ю мм.

Возможны разные варианты перевязки вертикальных швов лицевого слоя. Если в одном ряду чередуются ложковые и тычковые кирпичи, то такую кладку называют фламандской.

Широко распространена декоративная кладка с частично неперевязанными в лицевой версте поперечными вертикальными швами (например, вся лицевая поверхность кладки расчленяется сплошными вертикальными швами на полосы шириной в 1 кирпич). Однако в любом случае обеспечивают перевязку кладки облицовочного слоя и основной стены (в пределах каждой из этих полос через 2-3 ряда кладки укладывают тычки). Чередование ложковых и тычковых кирпичей указывается в проекте.

Членение лицевого слоя вертикальными и горизонтальными линиями создает впечатление отделки поверхности кладки облицовочными плитками, придает фасаду строгость и нарядный вид.

РАЗМАТЫВАНИЕ, ПРАВКА И РЕЗКА ЛЕГКОЙ АРМАТУРЫ

Разматывание и правка легкой арматуры могут производиться различными способами.

В настоящее время широкое применение в строительстве получили станки-автоматы для одновременной правки и резки легкой арматуры. Схема работы такого станка приведена на рис. 60.

|

Рис. 60. Схема работы станка для правки и резки легкой арматуры: 1 — упор; 2—режущее приспособление; 3 — ножи; 4 — тянущие ролики; 5 — правильные ролнкн; 6 — арматурный стержень |

Разматываемая из мотка круглая арматурная сталь 6 захватывается тянущими роликами 4 и протягивается через правильный барабан 5. Длина отрезаемого прутка регулируется подвижным упором 1, управляемым при помощи тросов. Упор соединен с механизмом включения и режущим приспособлением 2 с ножами 3, которые перерезают стержень 6 в момент нажатия его конца на упор 1. Скорость вращения ножей 3 увязывается со скоростью вращения роликов 4, подающих арматуру.

Наиболее (простым и удобным в эксплуатации является построенный по этому (принципу станок-автомат для правки и резки арматурных стержней, сконструированный инж. Н. Е. Носенко.

Станки конструкции Н. Е. Носенко выпускаются двух типов: малая модель АН-8 — для правки и резки круглой стали диаметром 3—& мм и большая модель АН-14 — для правки и резки стали диаметром 4—14 мм.

Резку стержней на установленную длину станки производят автоматически. При неавтоматической работе станки могут резать проволоку после правки на стержни любой длины.

На станках можно править сталь марок Ст. 5, (а также холоднотянутую проволоку, не поддающуюся правке на лебедках.

Техническая характеристика станков АН-8 и АН-14 приведена в табл. 10.

|

Техническая характеристика станков АН-8 и АН-14

Примечание. Показатели производительности даны для коэффициента использования станков, равного 0,85. |

Станок АН-8 (рис. 61) состоит из четырех основных узлов: пра — вйльного барабана, рабочей коробки для резки, приемного устройства и. станины. Внутри станины помещены два электродвигателя для привода рабочей коробки и правильного барабана.

На станине болтами прикреплены правйльный барабан и рабочая коробка.

Приемное устройство, куда поступает выправленный прут, одной частью крепится к консольной части станины, а второй — к особой опоре.

Правйльный барабан представляет собой полый цилиндр с пятью отверстиями, в которых укрепляют плашки из закаленной стали. Плашки могут несколько перемещаться благодаря резьбе, имеющейся в корпусе правйльного барабана и держателе плашек. Положение плашек устанавливают опытным путем в зависимости от диаметра выправляемых стержней.

Со стороны подачи стержня барабан имеет приемную воронку.

Выправляемый стержень протаскивают через барабан приводными тянущими роликами рабочей коробки. При вращении барабана со скоростью около 1850 об/мин и одновременном протаскивании стержня происходит его изгиб плашками в различных направлениях, в результате чего стержень выпрямляется.

Рабочая коробка с системой валов и шестерен служит для привода ведущих роликов и включения механизма резания.

В конце приемного устройства находится приспособление для включения муфты режущего механизма. Приемное устройство предназначено для приемки нарезанных прутков и включения муфты режущих шестерен. Оно состоит из несущей трубы, укрепленной на подставках. На этой трубе на кронштейнах закреплена приемная часть, состоящая из сборной направляющей, внутри которой в образующееся свободное пространство могут поступать отрезаемые прутки.

Работа по правке и резке арматурной стали на станке АН-8 производится следующим образом (рис. 62): моток арматуры, подлежащей правке и резке, надевают на вертушку со стороны приемной части правйльного барабана; конец арматуры длиной 1—1,5 м выпрямляют вручную, протаскивают через плашки правйльного барабана и зажимают ведущими роликами. Включают оба электродвигателя станка и определяют качество правки; при необходимости производят регулировку плашек, одновременно проверяют правильность резки и регулируют длину отрезаемых стержней. Когда достигнуты хорошее качество правки и нужная длина резки, станок включают на непрерывную работу. При заправке следующего мотка все операции по накладке и пуску станка повторяются.

Во время правки поверхность стержней очищается до блеска от ржавчины и грязи. Это очень важно для сварки арматуры, так как вручную добиться такого качества очистки трудно.

6 А. С. Торопов S1

|

Рис. 61. Правплыю-отрезпой станок АИ-8 конструкции Н, Е. Носенко |

Станок обслуживает звено рабочих, состоящее из Двух человек: станочник 5-го разряда налаживает и заправляет станок, остальное время он может быть занят на другой работе; подсобный рабочий 3-го разряда устанавливает *мотки арматуры на вертушку и относит нарезанные стержни.

|

Рис. 62. Работа на станке АН-8 |

Вертушка для арматуры размещается в 1,5—2 м от правильного барабана на высоте 40 см от пола.

Среди различных конструкций наиболее удачной является вертушка конструкции В. А. Миронца (рис. 63), улучшившего вертушку конструкции Бурина и Замкова. Дугообразная форма трубчатых стоек облегчает надевание бухты катанки на вертушку. Крышка предохраняет втулку от попадания мусора и окалины. В ветвях крестовины имеется по два отверстия, позволяющих применять сменные вставки для мотков катанки диаметром 400 и 600 мм.

Работа на станке АН-14 производится так же, как и на станке АН-8.

При отсутствии на строительстве станков-автоматов конструкции Н. Е. Носенко для выпрямления круглой стали в кругах могут быть применены самотаски. Одной из наиболее эффективных является самотаска, предложенная Н. С. Замковым, общий вид которой показан на рис. 64.

Самотаска монтируется на площадке шириной 3—4 м и длиной 50—70 м.

На одном конце площадки, на специальной іраме, устанавливается реконструированная однобарабанная двухступенчатая фрикционная лебедка с тяговым усилием 1,25 т (рис. 65).

|

Рис. 63. Вертушка для разматывания катанки конструкции В. А. Миронца: 1 — крестовина из швеллеров и полос; 2 — крышка втулки; $ — вставные стойки дугообразной формы; 4 — опорные ролики; 5 — опорное кольцо; 6 — ось крестовины; 7 — втулка |

С обода диска фрикционного сцепления 1 снимается тормозная лента и на диске укрепляется швеллер 2, изогнутый по окружности и образующий желоб, через который пропускается бесконечный трос 5 самотаски. Впереди барабана 6 к нижней раме лебед-

|

Рис. 64. Схема установки для размотки и выпрямления арматурной стали при помощи самотаски: 1 — штабель мотков арматуры; 2 — упорный столб с блоком и натяжным приспособлением; 3 — бесконечный трос; 4 — вертушки с бухтами катанки; 5 — эксцентриковый зажим; 6 — накидной крюк; 7 — ручной пресс для резки; 8 — передвижной механический пресс системы Дронова для резки; 9 — узкоколейный путь; 10 — лебедка |

ки привариваются кронштейны 3, на которых монтируются два блока 4, огибаемые бесконечным тросом 5. Лебедка имеет две скорости: большая скорость используется для размотки, а малая — для вытягивания катанки. На другом конце площадки помещается упорный столб с блоком (рис. 66). Блок и лебедки связаны между собой бесконечным тросом диаметром 10—12 мм, предназначенным для размотки катанки. Чтобы бесконечный трос 84

|

Рис. 65. Лебедка, реконструированная для вытягивания арматуры: 1 — диск фрикционного сцепления; 2 —■ швеллер, прикрепленный к окружности диска; 3 — кронштейн для крепления блока; 4 — блок; 5 — бесконечный трос самотаски; 6 — барабан с крюком |

|

Рис. 66. Упорный столб с блоком для самотаски: і — столб; 2 — натяжная муфта: 3 — блок; 4 — бесконечный трос; 5 — поперечина |

не провисал, он прикрепляется к столбу с помощью натяжной муфты, как это показано на рисунке.

Концы разматываемой катанки закрепляют к плашке конструкции Бутова (рис. 67), которая специальным накидным крюком

|

Рис. 67. Приспособления для размотки и вытягивания арматурной стали с помощью самотаски: а — зацепление накидного крюка за бесконечный трос при размотке бухт; б — зацепление накидного крюка за крюк натяжного троса при вытягивании катанки; в — плашка Бутова для закрепления концов разматываемой катанки; г — накидной крюк; д — плашка для соединения коротких концов катанки; е — трос с крюком для вытягивания катанки |

может быть закреплена на бесконечном тросе в любом месте. При вращении барабана лебедки крюк с плашкой подтягивается бесконечным тросом и катанка разматывается. Помимо плашки конструкции Бутова, может применяться плашка, сконструированная Н. С. Замковым (рис. 68). Эта плашка состоит из Прямоугольной пластины 1 и прикрепленной к ней серьги из круглой стали 2.

В пластине просверлено несколько отверстий 3 для разных диаметров вытягиваемой стали.

концов серьги, за которую зацепляют накидной крюк троса самотаски. Концы катанки продевают в отверстия пластины и выпускают на длину не менее 50 мм, после чего плашку надевают на трос самотаски.

Как только самотаска пускается в ход, трос начинает подтягивать плашку; заложенные в ней концы катанки изгибаются и принимают форму крюков. По окончании вытягивания катанки эти крюки легко вынимаются из отверстий плашки. Использование плашки такой конструкции упрощает процесс правки катанки, так как исключает применение накидного крюка.

Вытягивание арматуры производится лебедкой при помощи короткого натяжного троса (см. рис. 67, е) длиной в 4—5 м, диаметром 20 мм, на одном конце которого сделана петля, а на другом укреплен крюк.

Петлей трос крепится к крюку, приваренному к барабану лебедки, а крюк натяжного троса зацепляется за отверстие в накидном крюке.

Для размотки и вытягивания катанки самотаской следует

|

sC- |

|

Рис. 69. Эксцентриковые зажимы А. И. Бурпна: а — одинарный; б — двойной |

применять вертушку, показанную на рис. 63. Схема установки для размотки и выпрямления круглой арматурной стали при помощи самотаски показана на рис. 64.

Рядом с упорным столбом устанавливают несколько вертушек 4 для надевания на них мотков катанки и зажим 5 для закрепления (при вытягивании) кондов арматуры размотанных мотков. Наиболее удобным является эксцентриковый зажим А. И. Бунина, устройство которого ясно из рис. 69. За бесконечный трос 3 (рис. 64) концы выпрямляемой и растягиваемой катанки зацепляются с помощью накидного крюка в. Для отрезания концов вытянутой катанки применяют ручные пресс-ножницы 7. Площадка снабжается также механическими пресс-ножницами 8 системы А. М. Дронова, передвигающимися по узкоколейному пути 9, что дает возможность резать выпрямленные стержни в любом месте по длине самотаски.

Передвижной механический пресс системы А. М. ДроиоЕЗ (рис. 70) применяют для резки круглой стали диаметром до

16 мм. Его монтируют на платформе узкоколейной вагонетки. От двигателя 1 мощностью 3,5 кет с помощью зубчатой передачи вращение передается коленчатой оси с насаженным на нее шатуном 2. Шатун приводит подвижной нож 3 в возвратно — поступательное движение в горизонтальном направлении. Второй, неподвижный нож укреплен на станине пресса. Максимальное количество ре — зов в минуту — 30. К рубильнику 4, который служит для включения двигателя, подводится гибкий кабель. По рельсовому пути пресс может быть передвинут в любое место по длине самотаски; это значительно легче и быстрее, чем подтаскивание распрямленных прутьев катанки к установленному неподвижно станку С-76 для резки круглой стали диаметром до 40 мм, дающему до 32 резов в минуту при мощности двигателя 7,4 кет.

Звено но вытягиванию катанки состоит из трех человек. Один арматурщик 5-го разряда управляет лебедкой, снимает накидной крюк с бесконечного троса и зацепляет за натяжной трос для вытягивания ниток, вынимает концы выдвинутых ниток из плашки и зацепляет освободившийся накидной крюк за бесконечный трос для направления обратно к вертушкам.

Два арматурщика 3-го разряда обслуживают вертушки: укладывают на них бухты катанки, закладывают концы ниток в плаш — 88

ку, зацепляют накидной крюк за бесконечный трос, закрепляют концы размотанных ниток в зажиме Бурина (перед их вытягиванием), освобождают вытянутые нитки из зажима, обрезают и откладывают их в сторону.

На строительстве с небольшим объемом арматурных работ механическая самотаска может быть заменена ручной лебедкой; при этом метод работы и состав звена сохраняется.

В табл. 11 показано рекомендуемое количество одновременно разматываемых и вытягиваемых ниток арматуры.

|

Таблица 11 Количество одновременно ргзматываемых и вытягиваемых ниток арматуры

|

УСТАНОВКА АРМАТУРЫ И ЗАКЛАДНЫХ ДЕТАЛЕН В ФОРМЫ

При установке арматуры в формы необходимо обеспечить точное расположение ее и требуемые величины защитных слоев бетона. Для этого арматурные каркасы должны иметь упоры в днище и бортах формы, препятствующие их смещению при бетонировании. В сетках и каркасах могут быть даны удлиненные поперечины или специально привариваемые коротыши и гнутые стержни, служащие упорами в опалубку (рис. 63).

Подобные упоры каркасов и сеток в опалубку являются весьма простыми и удобными в работе. Однако следует иметь в виду, что в месте выхода арматурных упоров на поверхность бетона образуются ржавые пятна. Поэтому в тех случаях, где это не может быть допущено, при открытых поверхностях бетона без штукатурки следует применять бетонные упоры в виде специально изготовленных прокладок толщиной, равной толщине защитного слоя, или. колец, надеваемых на арматурные стержни (рис. 63, г).

Могут быть применены также упоры, привариваемые к формам.. В этот случае на изготовленных элементах остаются соответствующие углубления, которые заделываются раствором после распалубки.

Особое внимание нужно уделять закреплению в формах закладных деталей. Смещение их при бетонировании вызывает существенные затруднения при монтаже. Возникает необходимость подрубать бетон, осложняется сварка и снижается прочность соединений элементов сборной конструкции.

Для обеспечения точного расположения закладных деталей необходимо закреплять их к формам от смещений при бетонировании і и от заплывания бетоном.

На рис. 64 приведены примеры крепления закладных деталей. Закладной лист снабжен отверстием и гайкой, приваренной с — внутренней стороны. При помощи болта, ввернутого в эту гайку, закладной лист может быть плотно прижат к борту формы. После — бетонирования болт вывертывается. Опорный уголок, приваренный

ПО

Рисч 63. Упоры арматурных каркасов и сеток в опалубку

а — каркас с удлиненными поперечинами; б — сетка с удлиненными жоперечи — нами; в — каркас с приваркой гнутых коротышей; г — каркас с * бетонными

кольцами

к арматурному каркасу, прижат к днищу формы поперечної шпилькой, пересекающей стенки опалубки.

Таким образом, уголок гарантирован от заплыва бетона сниз Шпильки выдергиваются после бетонирования.

Рис. 64. Закрепление закладных деталей к стенкам формы

І — закладной лист; 2 — гайки; 3 — борт формы; 4 — днище формы;

5 — болт, закрепляющий закладной лист: 6 — клин; 7 — шпилька, за-

крепляющая закладную деталь; 8 — закладные уголки

Г еодезические работы при планировке и застройке городов

Г ородская территория формируется из функциональных зон, определяющих ее планировочную структуру и архитектурный облик. Выделяются следующие городские зоны:

— селитебная — для размещения жилых районов, общественных центров (административных, научных, учебных, медицинских, спортивных и др.), зеленых насаждений общего пользования (скверов, парков и т. п.);

— промышленная — для размещения промышленных предприятий и связанных с ними объектов;

— коммунально-складская — для размещения баз и складов, гаражей, трамвайных депо, троллейбусных и автобусных парков и т. п.;

— внешнего транспорта — для размещения транспортных устройств и сооружений пассажирских и грузовых станций, портов, пристаней и др.

На территориях сельских населенных пунктов выделяют селитебную и производственную зоны.

На территориях, прилегающих к городам, предусматривают организацию пригородных зон, предназначенных в качестве резервов последующего развития города и для размещения объектов хозяйственного обслуживания, а также зеленых зон для отдыха населения и улучшения микроклимата города.

Основным планировочным элементом селитебной зоны является микрорайон, ограниченный красными линиями магистральных и жилых улиц. Красными линиями называют границы между всеми видами улиц (проездов) и основными градообразующими элементами: зонами жилой застройки и водных бассейнов, промышленной, зеленой, технической зонами. Здания вдоль улиц размещают по линии застройки, которая отступает от красной линии в глубь территории микрорайона не менее чем на 6 м на магистральных улицах и на 3 м в жилых зонах.

Планировка и застройка города осуществляются на основе специальных проектных документов, в составлении которых и реализации их решений геодезисты принимают непосредственное участие [2; 13; 25; 26].

Основным градостроительным документом является генеральный план города, в котором на основе установок народно-хозяйственных планов, социального и научно-технического прогресса определяются на 25…30 лет перспективы развития города; комплексное решение всех его функциональных элементов, жилой и промышленной застройки, сетей общественного обслуживания, благоустройства и городского транспорта. Г енеральный план города включает в себя:

— основной чертеж генерального плана;

— план существующего города (так называемый опорный план по состоянию на год выпуска генерального плана);

— материалы, характеризующие идею архитектурно-пространственной композиции;

— схемы, определяющие природные условия, инженерное оборудование и подготовку территории;

— схемы городского и внешнего транспорта; схемы размещения учреждений и предприятий культурно-бытового обслуживания;

— проект размещения первоочередного строительства; пояснительную записку.

Генеральный план города с численностью населения более 500 тыс. чел. выполняется на топографическом плане в масштабе 1:10000, для остальных городов — в масштабах 1:5000… 1:2000.

Генеральный план города является основой для разработки проекта детальной планировки и эскизов застройки; проектов планировки городских промышленных районов, инженерного оборудования, городского транспорта, благоустройства, озеленения и др.

Проекты детальной планировки и эскизы застройки разрабатываются на отдельные части селитебной территории: жилые районы и микрорайоны, общегородские центры, общественные комплексы, подлежащие застройке, реконструкции или благоустройству в ближайшие 3…5 лет в соответствии с проектами первоочередного строительства.

Проект детальной планировки состоит из:

— схемы размещения проектируемого района в системе города;

— плана красных линий и эскиза застройки;

— разбивочного чертежа красных линий;

— схемы инженерной подготовки территории и организации рельефа по осям городских проездов в точках пересечения и наиболее характерных переломах рельефа местности;

— схемы размещения общегородских инженерных сетей; схемы организации движения транспорта и пешеходов; поперечных профилей улиц.

План красных линий и эскиз застройки выполняются на топографическом плане в масштабах 1:500… 1:2000, на котором показываются:

— существующая застройка всех видов;

— проектируемая сеть улиц, проездов, пешеходных аллей и зеленых насаждений;

— размещение проектируемых жилых и общественных зданий и сооружений;

— красные линии и проектные элементы поперечного профиля улиц и проездов.

Разбивочный чертеж с привязками красных линий к опорным зданиям, сооружениям и геодезическим пунктам, закрепленным на местности, с координатами характерных точек красных линий выполняется на копии плана красных линий и эскиза застройки.

Схема инженерной подготовки территории и организации рельефа выполняется на копии плана красных линий. На схеме показываются проектные и фактические отметки по осям проездов в углах микрорайонов, в местах излома красных линий и рельефа местности, решения по инженерной подготовке (схема водоотвода, участки подсыпки или срезки грунта, защитные сооружения, дренажи).

Поперечные профили улиц выполняются в масштабах 1:100… 1:200 с показом существующих профилей; проектных решений с выделением проезжей части, тротуаров, полос зеленых насаждений, трамвайных путей, наземных и подземных инженерных сетей.

Проекты застройки разрабатываются, как правило, на основе проекта детальной планировки и эскиза застройки жилого микрорайона, квартала или группы жилых домов, а также застройки общественного комплекса.

Проект застройки разрабатывается в две стадии (проект и рабочая документация) или в одну стадию (рабочий проект, т. е. проект, совмещенный с рабочими чертежами).

Проект содержит ситуационный план размещения строительства; генеральный план застройки; макет застройки; чертеж организации рельефа, инженерных сетей, озеленения территории; паспорта типовых и чертежи индивиду-

43

альных проектов зданий; проект организации строительства; сводный сметнофинансовый расчет [2; 11;13; 17].

Все материалы проекта выполняются в масштабах 1:500… 1:1000, ситуационный план — в масштабах 1:2000… 1:5000.

Рабочая документация разрабатывается на основе утвержденного проекта в составе:

— генерального плана участка застройки в масштабах 1:500… 1:1000;

— разбивочного чертежа в масштабах 1:500… 1:1000 с показом привязок размещения зданий и сооружений;

— чертежей принятых к строительству зданий и сооружений; чертежей по организации рельефа территории в масштабах 1:500… 1:1000 с показом проектных горизонталей, отметок и уклонов, картограмм земляных работ;

— чертежей по водоснабжению, канализации, теплофикации, электроснабжению, газоснабжению, слаботочным устройствам в масштабе 1:500;

— посадочно-дендрологического чертежа в масштабе 1:500; смет на строительство.

Проект планировки городского промышленного района разрабатывается на основе генерального плана города с учетом развития существующих предприятий и строительства новых.

Проект планировки городского промышленного района состоит из:

— основного чертежа планировки промышленного района в масштабе 1:2000;

— схемы размещения района в плане города в масштабе 1:5000 или 1:10000;

— схемы размещения инженерных сетей, организации рельефа и инженерной подготовки территории в масштабе 1:2000;

— поперечных профилей магистралей, улиц и местных проездов в масштабах 1:100… 1:200; пояснительной записки.

Для городов с численностью населения 250 тыс. чел. и более, а также городов-курортов разрабатывается проект планировки пригородной зоны. Для городов с численностью населения менее 250 тыс. чел. и поселков городского типа в составе генерального плана выполняется схема планировки прилегающего к городу района.

Архитектурно-проектные решения для строительства жилищно-гражданских зданий принимаются на основе материалов строительного паспорта.

Строительный паспорт (паспорт земельного участка) является комплексным документом, обеспечивающим удобства пользования материалами инженерно-строительных изысканий при согласовании, проектировании и строительстве. Паспорт содержит общую часть, акт об отводе границ участка строительства, архитектурно-планировочное задание, инженерно-геологическую характеристику участка, условия присоединения проектируемых зданий и сооружений к городским инженерным сетям, описание строений и зеленых насаждений, находящихся на участке. Основу большинства документов строительного паспорта составляет топографический план, обычно масштаба 1:500.

Красные линии состоят из прямых линий и сопряженных круговых кривых. Проект красных линий составляют на топографическом плане в масштабах 1:500… 1:2000. К элементам, определяющим техническое содержание проекта, относят длину красных линий между углами кварталов или границами микрорайонов, ширину проездов, величину углов между красными линиями, радиусы закругления и элементы кривых по красным линиям, размеры, определяющие формы площадей и скверов и т. п.

Размеры геометрических элементов проекта должны быть согласованы на всей территории города и увязаны с существующей ситуацией и рельефом. Это достигается в результате графического отображения на топографическом плане красных линий и последующего аналитического расчета их проекта.

Соответствующая архитектурно-планировочная служба при главном архитекторе города разрабатывает акт установления или изменения красных линий. Для его проработки используют топографические планы масштаба 1:5000 и мельче. Составляют чертеж на топографическом плане масштаба 1:2000, а отдельные узлы — 1:500. На чертеже приводится расположение красных линий, указываются опорные здания, размеры геометрических элементов и другие данные, необходимые для аналитической подготовки и составления плана красных линий.

По вычисленным координатам красные линии наносят на план масштаба 1:2000. Этот план является основным исходным документом, на который выписывают номера поворотных и створных точек красных линий, значения их координат; дирекционные углы и длины линий; элементы кривых, ширину и номера проектируемых проездов; названия проектируемых зон и других градостроительных элементов; номера дел аналитических расчетов, по которым произведена прокладка красных линий. Потребителю выдается план красных линий в масштабе, необходимом для проектирования (обычно 1:500 …1:2000).

45

Красные линии и оси проездов переносят в натуру от пунктов существующего или специально создаваемого для этой цели геодезического обоснования города.

Ошибки выноса отдельных точек красных линий и осей проездов по отношению к точкам геодезического обоснования не должны превышать:

• 5 см — в районах многоэтажной застройки;

• 8 см — в районах малоэтажной застройки;

• 10 см — на незастроенных территориях.

Переносу проекта красных линий на местность предшествуют подготовительные работы. В первую очередь проверяют и уточняют путем обследования соответствие красных линий утвержденному плану планировки, пункты геодезического обоснования, от которых предполагается вынос красных линий. Если в районе предстоящих работ геодезическое обоснование отсутствует или имеющиеся пункты не обеспечивают вынос красных линий, то составляют и реализуют проект сгущения существующей геодезической основы в виде полигонометрических и теодолитных ходов или других соответствующих им по точности построений. Составляют геодезический проект детальной разбивки красных линий и осей проездов в натуре.

Исходными документами для перенесения в натуру осей зданий и сооружений являются:

• утвержденный к производству работ генеральный план строительного участка с привязкой осей проектируемого сооружения к красным линиям;

• разбивочный план осей;

• план первого этажа.

Проверка взаимного соответствия указанных выше документов является обязательным условием подготовки геодезических разбивочных работ по выносу в натуру осей зданий и сооружений. Как уже отмечалось, это осуществляется с целью посадки его на местность и производства строительно-монтажных работ. В первом случае решается задача определения положения здания относительно близлежащих контуров и сторон света, во втором — взаимное положение строительных конструкций. Исходя из этого и принятой поэтапной технологии строительства, разбивка осей здания производится в два этапа: вначале выносят на местность основные оси, определяющие контур (габарит) здания, затем от них производят детальную разбивку. Когда здание имеет сложную конфигурацию, то выносят в натуру оси симметрии (главные оси) здания или отдельных его частей. В этом случае последующую детальную разбивку осуществляют от вынесенных главных осей.

Разбивки основных (главных) и детальных осей различаются по точности. Если ошибки положения контура здания по отношению к окружающей ситуации в основном определяются графической точностью проектирования и характеризуются средней квадратической величиной 10-20 см, то ошибки детальной разбивки определяются строительными допусками и в зависимости от класса точности характеризуются относительными средними квадратическими величинами 1:5000 — 1:20000. Требования к точности детальной разбивки осей приводятся в СНиПах и ГОСТах.

Основные или главные оси выносят в натуру от пунктов городского геодезического обоснования. В качестве исходного обоснования используют пункты городской триангуляции и полигонометрии, от которых в районе предстоящих работ создают разбивочную основу.

При разбивке небольших зданий или сооружений массовой застройки разбивочной основой служат закрепленные в натуре красные линии или специально прокладываемые теодолитные ходы. При возведении крупноразмерных или сложных по конфигурации зданий развивают локальные разбивочные сети в виде строительной сетки, микротриангуляции, полигонометрии и т. п. Проектное положение пунктов этих построений заранее определяется в зависимости от удобства последующих разбивок.

Положение здания на местности может быть определено двумя взаимно перпендикулярными осями, которых вполне достаточно для того, чтобы на всех этапах строительства выполнять детальную разбивку. Однако для производства земляных и свайных работ при выносе габарита здания выполняется разбивка всех его основных осей.

ИЗГОТОВЛЕНИЕ СТАЛЬНЫХ. ЗАКЛАДНЫХ ДЕТАЛЕЙ

В стыках сборных железобетонных конструкций находят широкое применение стальные закладные детали, закрепляемые в бетоне при изготовлении элементов и соединяемые при монтаже дуговой сваркой или болтами.

Для изготовления закладных деталей в основном применяется листовой или фасонный прокат из стали Ст. 3 и горячекатаная арматурная сталь.

Типы закладных деталей весьма разнообразны. Наиболее распространенными и простыми являются плоские листы с приваркой к ним арматурных стержней для анкеровки в бетоне. Такие листы применяются по верхним поясам балок и ферм в местах опирання на них плит покрытия (рис. 61,а), по торцам колонн многоэтажных зданий с устройством тонкой центрирующей прокладки и заваркой по периметру после монтажа (рис. 61,6) и во многих других соединениях.

Весьма распространенными являются опорные закладные детали, служащие одновременно для опирання элемента и связи его с нижележащей конструкцией и для анкеровки рабочей арматуры. Ла рис. 61,в приведена такая закладная деталь ребристой плиты покрытия (ПКЖ) в виде двух сваренных уголков. К верхнему уголку приваривается рабочая арматура плиты, что обеспечивает ее анкеровку по концам.

Нижний уголок установлен для выхода на нижнюю поверхность ребра плиты при требуемой величине защитного слоя, что дает возможность осуществить сварку с закладным листом нижележа

щей конструкции. При необходимости анкеровки арматуры балки или фермы опорные закладные детали последних выполняются с приваркой вертикального листа (рис. 61,г).

Изготовление стальных закладных деталей производится в механических мастерских, при этом должно быть обращено особое внимание на точность их изготовления. От точности изготовления закладных деталей зависит успех монтажа конструкций.

Листы и стальные профили должны иметь ровные поверхности и грани. При газовой резке металла грани обрезов должны быть простроганы или зачищены на наждаке. Если закладная деталь соединяется из нескольких частей, сварка их производится в кондукторе для обеспечения точности размеров. При этом применяется обычно дуговая электросварка открытой дугой электродами с ка

чественным покрытием. Технология сварки (вид швов, последовательность их наложения, перерывы и пр.) должна быть отработана таким образом, чтобы не происходило коробления закладных деталей.

Анкера, закрепляющие закладную деталь в бетоне, рекомендуется выполнять в виде прямых стержней периодического профиля без устройства петель, крюков и отгибов. При недостаточной длине заделки стержня следует приваривать анкерные шайбы по концам.

В случае устройства гнутых анкеров с крюками по концам или в виде петель целесообразно применение круглой стали марки Ст. 3.

Соединение анкерных стрежней с закладными деталями следует производить дуговой электросваркой без отгиба лапок. Приварка анкерных стержней отогнутым участком (лапками) в случае работы анкера на растяжение может привести к разрыву сварного шва (к отдиранию приваренного отогнутого участка от закладной детали). Такая приварка анкерных стержней может быть допущена только в случае конструктивного закрепления закладной детали анкером при слабой его работе на растяжение.

Для стержней диаметром до 16 мм, примыкающих торцом к закладной детали, рационально осуществлять сварку под слоем флюса (рис. 62, а). При этом привариваемый стержень закрепляет —

|

Рис. 62. Типы сварки анкерных стержней о закладной деталью а — сварка анкерного стержня торцом (в тавр) под слоем флюса; б — сварка стержня электрозаклепкой с обваркой по периметру; в — сварка стержня в раззенкованном отверстии; г — сварка стержня продольными фланговыми швами; д — сварка стержня фланговыми швами и торцом |

ся в электрододержателе и после оплавления конца под флюсом прижимается к закладной детали с одновременным выключением сварочного тока. Такая сварка дает прочное соединение, обеспечивающее полное использование стержня на растяжение.

В случае примыкания анкерного стержня торцом к закладной детали сварка может быть осуществлена также путем устройства отверстий в листах и заварки их в виде электрозаклепок. При

диаметре стержня более 16 мм, кроме заварки отверстия, следует произвести обварку по периметру примыкания (рис. 62, б). Сварка стержня с листом может быть осуществлена также в раззенкован — ном отверстии (рис. 62, в). В случае примыкания стержня к закладной детали боковой гранью сварка осуществляется обычными фланговыми швами расчетной длины (рис. 62,г). Длина фланговых швов может быть сокращена, если торец стержня при этом приваривается к перпендикулярно расположенной части закладной детали (рис. 62, д). *

В зависимости от назначения и условий работы закладные детали могут оставаться несвязанными с арматурным каркасом железобетонного элемента или свариваться с ним.

Сварку закладных деталей с арматурой каркаса железобетонного элемента следует производить в кондукторе.

Підприємства для виробництва бетонних сумішей і будівельних розчинів

Вартість бетонного господарства для великих обсягів водогосподарського будівництва складає 3…5% вартості будівництва основних споруд.

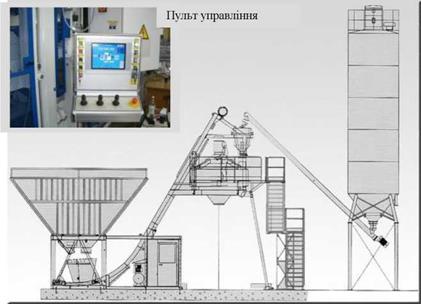

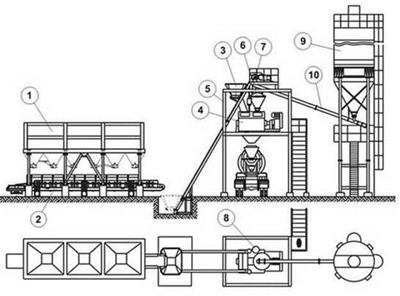

Технологічні процеси приготування бетонної суміші автоматизовані і управління здійснюється з центрального пульту бетонного господарства (рис. 2.7).

|

Рис. 2.7. Схема мобільного бетонного вузла |

Процес приготування бетонної суміші є складним і включає отримання, збереження компонентів бетонної суміші, дозування, змішування і подачу в транспортні засоби.

До складу бетонного господарства входять:

1. Бетонозмішувальні установки з бетонозмішувачами циклічної або безперервної дії (рис. 2.8, 2.9). а б

|

Рис. 2.8. Бетонозмішувачі: а — циклічної дії; б — безперервної дії |

2. Склади заповнювачів і цементу.

3. Установки (обладнання) для приготування, підігріву або охолодження заповнювачів і води.

4. Компресорні і холодильні станції.

5. Приміщення для зберігання і приготування домішок до бетонної суміші.

6. Установка для промивки бадей і кузовів транспортних засобів.

7. Адміністративні, побутові і допоміжні приміщення та служби (ремонтно-механічні майстерні, склади запасних частин, підстанція тощо).

Всі підприємства бетонного господарства забезпечуються водою, теплом, стиснутим повітрям, електроенергією і транспортними комунікаціями.

Бетонне господарство на об’єктах водного господарства носить тимчасовий характер і після закінчення будівництва воно демонтується для використання на іншому об’єкті.

|

Рис. 2.9. Схема компоновки технологічного обладнання бетонозмішувального заводу: 1- витратні бункери заповнювачів; 2- конвеєр-дозатор; 3 — скипо — вий підйомник; 4 — бетонозмішувач; 5 — рама бетонозмішувача; 6 — дозатор цементу; 7 — дозатор хімічних домішок; 8 — дозатор води; 9 — витратний силос цементу з фільтром; 10 — шнековий конвеєр |

Основним показником потужності бетонного господарства є продуктивність бетонозмішувального підприємства в м3/год або тис. м3/міс.

Бетонне господарство може бути побудоване за централізованою або децентралізованою схемою. За централізованою схемою бетонне обладнання розташовується ближче до основного будівництва на території виробничої бази об’єкту.

За децентралізованою схемою — об’єкти бетонного господарства обслуговують окремі об’єкти і розташовуються на території виробничої бази.

Централізоване бетонне господарство має у порівнянні з децентралізованим ряд переваг: необхідна потужність господарства завжди менша сумарної потужності децентралізованих установок; менший об’єм допоміжних споруд і зовнішніх комунікацій на території бетонного господарства.

За територіальним розташуванням бетонні господарства поділяють на об’єктні (для обслуговування об’єкту), дільничні (для обслуговування декількох об’єктів) і районні (обслуговування об’єктів різних галузей).

Радіус обслуговування таких господарств визначають за формулою

R=(ti-t2)Vmp, км, (2,7)

де t1 — час до початку твердіння бетонної суміші; t2 — час на приготування, транспортування, вивантаження і вкладання бетонної суміші, год.;

Vmp — швидкість транспортування бетонної суміші, км/год.

Радіус дії районних бетонних господарств товарного бетону складає 10..15 км.

Продуктивність бетонного господарства визначається за формулою

йб. з=1беДДптф), м3/год, (2,8)

де /бет — максимальна місячна інтенсивність виконання бетонних робіт (за календарним графіком бетонування), м /год;

kH — коефіцієнт нерівномірності виконання бетонних робіт (приймається 1,3…1,4, більше значення приймають для дрібніших об’єктів будівництва);

n — число робочих днів у місяці; m — число робочих годин у добі; Ф — коефіцієнт, що враховує ефективність використання робочого часу (ф=0,85…0,95).

(2.9)

(2.9)

де Уб — місткість бетонозмішувача, л; Д — коефіцієнт виходу бетонної суміші (fi = 0,67); k# — коефіцієнт ефективності використання бетонозмішувача (k# = 0,8…0,9); t3 — час завантаження бетонозмішувача компонентами бетонної суміші, с; t„ — тривалість перемішування бетонної суміші (примусового змішування суміші tn= 60 с, для гравітаційного перемішування tn = 90…150 с); tB — час вивантаження суміші з барабану (te = 12…20 с); tnoe — час повернення барабана у вихідну позицію (tnoe = 12…20 с).

Загальна тривалість циклу приготування бетонної суміші складає близько 1,5…3,5 хв.

Для зберігання компонентів бетонної суміші використовуються склади цементу і заповнювачів. Склади цементу бувають: амбарні; бункерні; силосні.

В основному цемент зберігають у силосах, які бувають діаметром 3.. .10 м, і висотою 5.. .20 м.

В кожному такому силосі зберігається від 15 до 1200 т цементу. Склади цементу підбираються залежно від способу доставки цементу і продуктивності бетонного господарства за формулою

М^Пбдоб ‘ Ц’ Іц Кт, (2.10)

де Пбдоб — продуктивність бетонного господарства за добу, яка визначається за формулою

Пб. доб = йб. з — Тдоб, (2.11)

Ц — кількість цементу на 1 м бетонної суміші;

Ц — термін зберігання запасу цементу на складі, доба.

(для прирейкового складу t4= 10…15 діб, для притрасового складу tM = 5.. ,7діб);

Кт — коефіцієнт, який залежить від нерівномірності доставки цементу на склад (Кт =1,2.. .1,3 для автомобільного транспорту; ^=1,3.. .1,35 для залізничного транспорту).

За розрахунковою місткістю складу підбирається один або декілька стандартних типових складів цементу, які загалом повинні задовольняти умові

|

![]()

![]() Пб. доб 3 $зап ^ту (2.12)

Пб. доб 3 $зап ^ту (2.12)

де 3 — кількість заповнювачів в 1м бетонної суміші (піску, гравію, щебеню), м3;

t3an — запас заповнювачів на складах, доба ( для автомобільного транспорту t3an. =3 доби, для залізничного — t3a„=5…7 діб).

ПРАВКА АРМАТУРЫ И РЕЗКА КАТАНКИ

Все операции по обработке арматурной стали (пра-вха, сортировка, резка и частично сварка) относятся к заготовительным операциям. ,

Поскольку тяжелая арматура (диаметром 14 мм и более) и легкая (диаметром 4—14 мм) требуют для своей обработки различных механизмов, ^приемов и организации работ, заготовка этих видов арматуры рассматривается отдельно.

Трассирование линейных сооружений

Инженерно-геодезические изыскания линейных сооружений (ЛС) включают прежде всего обоснование планового и высотного положения трассы, а также развитие геодезической сети, привязку и нанесение на карту геологических выработок, гидрометрических створов и других данных, обеспечивающих инженерные изыскания по другим направлениям [6; 16; 29].

Трассой называется ось линейного сооружения, обозначенная на местности или нанесенная на топографическую карту. Комплекс инженерногеодезических работ по изысканию трассы называется трассированием. Проекция трассы на горизонтальную плоскость называется планом трассы, а вертикальный разрез по проектируемой линии называется продольным профилем трассы ЛС. В плане трасса должна быть по возможности прямолинейной, т. к. любое отклонение от прямой линии ведет к ее удлинению и увеличению строительных и эксплуатационных затрат.

В продольном профиле трасса представляет собой отрезки прямых линий различного излома, иногда при необходимости соединяющиеся между собой круговыми вертикальными кривыми. Зачастую требования плана и продольного профиля трассы вступают в противоречия, которые решаются искривлением трассы в плане, для обхода участков территории с большими уклонами, неблагоприятными геологическими и гидрологическими условиями и другими ситуационными препятствиями [6].

Таким образом, в плане трасса состоит из прямолинейных участков различного направления, которые при необходимости сопрягаются между собой горизонтальными кривыми по отклонениям измеренного радиуса кривизны.

Трассы линейных сооружений, которые наиболее требовательны к обеспечению допустимых уклонов (каналы, самотечные трубопроводы и т. д.), трассируются по высотным параметрам, а ЛС, когда основная задача состоит в продолжении наиболее короткой, экономически выгодной трассы и уклоны практически не играют существенной роли для проектирования (напорные трубопроводы, ЛЭП и т. д.), трассируются по азимутальным параметрам. По смешанным высотно-адимутальным параметрам трассируются ЛС, нормальная эксплуатация которых предъявляет высокие требования к допустимым уклонам и заданным сопряжениям в плане прямолинейных участков и закруглений, например железные и автомобильные дороги, судоходные каналы.

В процессе изыскания трасс решаются 2 задачи:

— сбор необходимых топографических материалов для составления проекта ЛС и других сооружений на трассе (ГПП на трассах ЛЭП, станции на железных дорогах);

— выбор оптимального ТЭО варианта трассы ЛС [16].

Основные материалы для полевого трассирования по картам или стереомоделям местности. Исходные данные для переноса трассы на местность получают в период, предшествующий полевому. Этими данными могут быть полярные или прямоугольные координаты для выноса углов поворота или промежуточных створных точек трассы от геодезических пунктов плановой основы, а также элементы прямой угловой или линейной засечки, отдельные расстояния от контуров местности и до точек на трассе.

В поле работу начинают с отыскания необходимых геодезических или контурных точек, от которых производят построение углов, откладывают линии, производят внешние, найденные точки фиксируют вехами.

Вершины углов поворотов и створные точки окончательно уложенной на местность трассы закрепляют: углы поворота деревянными или железобетонными столбами, промежуточные точки на прямолинейных участках трассы — кольями со сторожками.

Далее производится разбивка пикетажа, прокладка теодолитных и нивелирных ходов по трассе. Нивелирные ходы и плановая основа трассы на местности частично утрачиваются. Поэтому перед началом строительных работ трассу восстанавливают, принимая за основную окончательно выбранную и закрепленную на местности при полевом трассировании и определенную чертежами рабочей документации трассу. Восстановления начинают с отыскания вершин углов поворота трассы. Отдельные вершины, на которых не закреплялись знаки крепления, находят промерами от постоянных местных предметов согласно абрисам их привязки или прямой засечкой по проектным углам из двух соседних вершин трассы. Если знаки крепления не сохранились на нескольких расположенных рядом углах поворота и их невозможно восстановить от местных предметов, то вновь выполняют трассирование этого участка, придерживаясь взятых с проекта углов и расстояний.

Одновременно с восстановлением вершин измеряют углы поворота трассы, сравнивают полученные значения с проектными. При обнаружении значительных расхождений направление трассы на местности не изменяют, а изменяют значение проектного угла поворота и пересчитывают по искривленному углу все элементы кривой.

В плане трасса состоит из прямых участков разного направления, сопряженных между собой горизонтальными кривыми постоянного и переменного радиуса кривизны.

Различают трассирование по высотным параметрам (самотечные трубопроводы, каналы), когда основное внимание уделяется обеспечению допустимых уклонов трассы и по азимутальным параметрам (ЛЭП, напорные трубопроводы), когда основная задача состоит в проложении наиболее короткой, экономически выгодной трассы, а уклоны практически не влияют на ее проектирование.

Железные и автомобильные дороги, судоходные каналы, при проектировании которых важно выдержать допустимые уклоны и заданное сопряжение в плане прямых участков и закреплений являются наиболее сложными объектами и трассируются по смешанным высотно-азимутальным параметрам.

Классификация трасс по топографическим условиям представлена в таблице 2.

|

Таблица 2 — Классификация трасс по топографическим условиям

|

В процессе изысканий трасс решают две основные задачи:

— сбор необходимых геодезических топографических и других материалов и данных для составления проекта трассы и всех сооружений на ней;

— выбор оптимального варианта трассы, расположенной в максимально благоприятных условиях, на строительство и эксплуатацию которой потребуется минимум затрат.

Принципиальную схему возможного направления трассы значительного протяжения намечают на картах масштаба 1:500 000 — 1:100 000, прокладывая геодезическую линию между конечными и опорными пунктами. Затем на картах масштаба 1:50 000 или 1:25000 устанавливают фиксированные точки (станции железных дорог, населенные пункты, понизительные подстанции, распределительные устройства и т. д.), определяющие положение трассы при обходе или пересечении контурных и высотных препятствий [6; 13; 16].

Опорные пункты трассы (начальный, конечный и промежуточный) указывают в задании на изыскания. Группируя опорные пункты и фиксированные точки в наиболее целесообразных комбинациях, соединяют их прямыми и получают варианты трассы.

Условия обхода или пересечение препятствия требуют проработки на карте вариантов плана трассы, а в сложных местностях — продольного профиля. Такое трассирование называется камеральным. В таблице 3 дан перечень материалов для камерального трассирования.

|

Таблица 3 — Материалы для камерального трассирования

|

В результате камерального трассирования по картам отбирают конкурирующие варианты линий для полевого обследования, в процессе которого устанавливают окончательное положение трассы. Полевое обследование на стадии технического проектирования (ТП) осуществляют с оптимальным сочетанием наземных и аэросъемочных работ. При наличии планов крупных масштабов обследование трасс короткого протяжения выполняют наземными методами.

При изысканиях трасс значительного протяжения в случае отсутствия карт и планов необходимых масштабов используют материалы ГИС-системы, а также проводят аэровизуальное обследование трасс и маршрутную аэрофотосъемку

В состав отчетной документации по результатам камерального трассирования и рекогносцировочного обследования вариантов прохождения трассы входят:

— инженерная цифровая модель полосы местности вариантов прохождения трассы в формате 3Д;

— инженерно-топографические планы (в графическом и цифровом виде) эталонных и сложных участков прохождения трассы;

— продольные профили по вариантам прохождения трассы;

— ведомости координат и высот точек съемочного обоснования (планововысотного обоснования аэрофотоснимков);

— документы согласования вариантов прохождения трассы;

— материалы по инженерно-геодезическому обеспечению других видов инженерных изысканий трассы;

— технический отчет о выполненных работах.

На стадии разработки ТП и рабочего проекта (РП) выполняется следующий комплекс работ:

1 На стадии ТП по намеченным вариантам трассы производят наземную или аэровизуальную рекогносцировку, а при необходимости прокладывают магистральные ходы. Определяют наиболее рациональное положение трассы, представляют обзорную карту масштаба 1:100 000, по каждому варианту — план трассы на карте масштаба 1:25 000 или крупные с сокращенным продольным профилем. По выбранному варианту представляют план трассы масштаба 1:10 000 или крупнее и подробный продольный профиль трассы.

2 На стадии РЧ производят вынос на местность и закрепление в натуре трассы, утвержденной ТП (определяют в натуре положение углов поворота и

производят трассировочные работы: внесение линий, измерение углов и сторон

39

хода, разбивку пикетажа и поперечников, нивелирование, закрепление трассы, а также крупномасштабную съемку переходов, пересечений, примыканий, мест со сложным рельефом и т. д.) [30; 32].

Трасса должна быть надежно закреплена, чтобы ее можно было легко найти и восстановить перед началом строительства. Все опорные пункты, фиксированные точки, вершины углов поворота и створные точки, места переходов через крупные препятствия и примыкания закрепляют деревянными или железобетонными столбами и составляют абрис привязки их к местным предметам.

К пикету «привязывают» все геологические выработки, точки геодезической развязки и гидрометрических измерений.

В состав работ при полевом трассировании окончательного варианта прохождения трассы входят:

— рекогносцировочное обследование сложных и эталонных участков прохождения трассы;

— определение координат точек оси трассы с использованием спутниковых приемников ГЛОНАСС, CPS и (или) проложением теодолитных ходов по оси трассы с использованием электронных тахеометров, с закреплением точек начала и конца трассы, углов поворота, створных точек мостовых переходов;

— привязка трассы к пунктам геодезической основы;

— разбивка и закрепление пикетажа элементов кривых, поперечных профилей трассы;

— нивелирование (техническое) по оси трассы и на поперечниках;

— закрепление трассы на местности;

— создание планово-высотного съемочного обоснования;

— съемка поперечных профилей по осям водопропускных труб;

— топографическая съемка полосы местности вдоль трассы, участков переходов через железные и автомобильные дороги, площадок под отдельные сооружения и др.;

— составление плана трассы, продольного и поперечного профиля.

При полевом обследовании прохождения трассы выполняется уточнение намеченного положения трассы, включающее в себя:

— сбор сведений о пересекаемых коммуникациях;

— обновление инженерно-топографических планов в случаях несоответствия современному состоянию ситуации и рельефу местности.

По данным инженерно-топографической съемки трассы и на основе данных полевого трассирования создается инженерная цифровая модель местности для автоматизированного проектирования линейных сооружений.

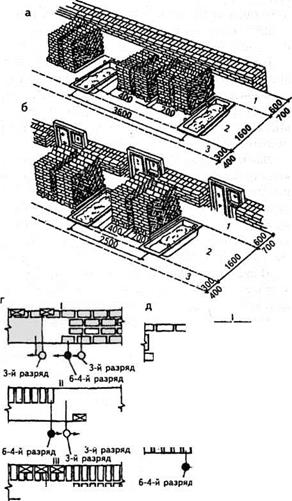

Организация труда каменщиков

Процесс кирпичной кладки можно разделить на ряд последовательных операций:

1) установка порядовок;

2) натягивание причалок (для обеспечения правильности укладки кирпичей и рядов);

3) подача кирпичей и раскладка их на стене под наружную версту;

4) перелопачивание раствора в ящике;

5) подача раствора на стену и расстилание его под наружную версту;

6) укладка наружной версты;

7) подача кирпичей и раскладка их под внутреннюю версту;

8) расстилание раствора под внутреннюю версту;

9) укладка внутренней версты;

10) укладка раствора под забутку;

11) укладка забутки;

12) проверка правильности выложенной кладки;

13) расшивка швов.

При каменной кладке выполняются вспомогательные работы: устройство подмостей и ограждений, транспортирование стеновых материалов и раствора на рабочее место и т. д.

Каменщиками используются различные способы укладки кирпича: вприсык, вприсык с подрезкой, вприжим. Забутку укладывают вполуприсык. Выбор способа кладки зависит от условий кладки: пластичности раствора, влажности кирпича, времени года и, конечно, требований к чистоте фасада (потеков раствора не должно быть).

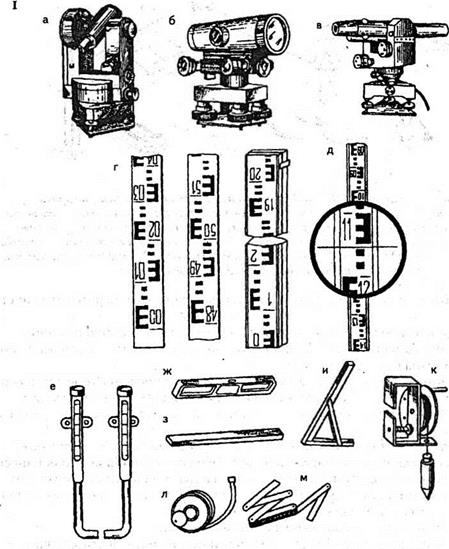

Работы по возведению различных каменных конструкций выполняются с использованием различных средств механизации, инструмента, оснастки, приспособлений и контрольно-измерительных приборов.

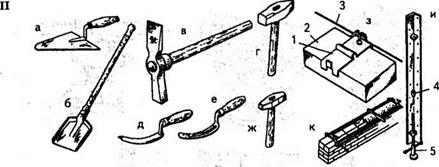

Инструменты, приспособления, инвентарь. Применение соответствующего инструмента, инвентаря и приспособлений (рис. 6.2) значительно повышает производительность труда каменщика, улучшает качество работ и способствует росту культуры производства.

В комплект инструментов и приспособлений, необходимых каменщику, могут входить: