Архивы за 30.10.2015

Правила безопасности труда. при производстве сборных железобетонных изделий

Правила техники безопасности, которые нужно знать и тщательно соблюдать каждому рабочему при производстве железобетонных изделий, в основном изложены в соответствующих параграфах предыдущих глав.

Рабочие, обслуживающие виброплощадки, машинисты бетоноукладчиков и рабочие, уплотняющие бетонную смесь ручными вибраторами, подвержены вибрации. Поскольку амплитуда и частота колебаний виброплощадок в десятки раз превышает безопасные значения, категорически запрещается находиться на вк — броплощадке во время ее работы.

При широких виброплощадках следует устраивать настилы, с которых можно разравнивать бетонную смесь в средней части виброплощадки.

Если вибрация от виброплощадки передается на пол в такой степени, что вызывает у рабочих ощутимое, мешающее работе действие, необходимо ее уменьшить. Для этого виброплощадку устанавливают на более мягкие пружины или устраивают на рабочих местах специальные площадки из массивных плит, опирающихся на гибкие пружины или резиновые опоры.

Рабочее место машиниста бетоноукладчика изолируют от вибрации: устанавливают под сиденье бетонную или металлическую плиту массой не менее 100…150 кг, опирающуюся на гибкие пружины, или устраивают сиденье из двух стальных листов, между которыми помещают пружины. Чтобы вибрация не передавалась через штурвал бетоноукладчика, подшипники вала устанавливают на амортизирующие пружины.

Все работающие с вибраторами или на виброплощадках допускаются к работе только после медицинского освидетельствования,

периодически повторяемого в сроки, установленные Министерством здравоохранения СССР.

Парораспределительные устройства пропарочных камер необходимо ограждать или устанавливать в местах, исключающих возможность ожогов обслуживающего персонала. Паропроводы следует покрывать теплоизоляцией. Перед пуском камеры необходимо проверять состояние паропроводов, крышек и регулирующих устройств.

Ремонтировать паропровод можно только при снятом давлении и отключении его от линии. Доступ рабочих в камеры разрешается при температуре в них не выше 40°С.

Рабочие должны быть снабжены спецодеждой, спецобувью и индивидуальными защитными средствами.

Особенно тщательно следует устанавливать анкерные петли в формуемые изделия, заводя их в бетон на глубину не менее чем на 30 диаметров. На концах петель должны быть крючки, которые в железобетонных конструкциях заводят за рабочую арматуру.

При подъеме изделия стропуют по предусмотренной проектом схеме и проверяют пробным подъемом. Если груз перемещают по горизонтали, его поднимают на высоту не менее 0,5 м от встречающихся на пути предметов.

Нельзя стоять под поднимаемым грузом.

При укладке в штабель изделие должно плотно, без раскачивания, ложиться на подкладки, поэтому перед расстроповкой проверяют его устойчивость в штабеле.

Подъем грузоподъемным механизмом защемленных, зацепившихся, засыпанных землей или снегом или примерзших к земле изделий запрещается.

При горизонтальной укладке изделий в несколько ярусов деревянные ‘подкладки между ними располагают строго по вертикали одна над другой.

Контроль качества железобетонных изделий

Технический контроль качества изготовленных железобетонных изделий, выполняемый отделом технического контроля (ОТК) и лабораторией завода, состоит из текущего пооперационного контроля в процессе изготовления изделий и приемочного контроля качества готовой продукции. Кроме того, ОТК и лаборатория периодически осуществляют в цехах так называемый предупредительный контроль состояния и работы технологического оборудования, в частности проверку проектных размеров форм, расстояний между упорами, погрешности дозирующих устройств в смесительном отделении, динамических характеристик виброплощадок (амплитуды, частоты колебаний) и других виброформующих механизмов, контроль работы гидродомкратов для натяжения армату

^ тельных инструментов, шаблонов, показаний гидравлического пресса и разрывной машины для испытания бетонных образцов и образцов арматурной стали.

людения технологических режимов на каждой опе

рации производственного процесса включает в себя проверку качества составляющих бетонной смеси, составов бетона, приготовления и укладки бетонной смеси, режимов тепловой обработки изделий, качества арматурной стали и соответствия ее проекту для изготовления каркасов (класса, марки, диаметра), состояния арматурной стали и условий ее хранения, соответствия проекту размеров арматурных изделий в целом и расстояний между стержнями и закладными деталями, качества сварных соединений, точности установки арматурных каркасов и закладных деталей в формы, размеров формы, фактической прочности бетона, определяемой с помощью эталонных молотков (рис. 158) с шариком 5 по размерам вмятин на бетоне и эталлонном стержне 6.

Контроль качества готовых изделий заключается в проверке их размеров, чистоты лицевых поверхностей, установленных закладных деталей, а также периодическом испытании конструкций на расчетные и нормативные нагрузки.

6.12. Прокладка трубопроводов в зимних условиях

Сварочные работы зимой могут успешно выполняться при проведении необходимых мероприятий, обеспечивающих высокое качество сварочных соединений в условиях низких температур. Технологические операции по нанесению на трубы изоляционного покрытия в зимних условиях практически не отличаются от операций, применяемых в обычных условиях. При этом рациональнее осуществлять нанесение изоляции на специальных трубозаготовительных базах, но иногда изоляционные работы в зимнее время выполняют непосредственно на трассе. Применяемые битумные мастики при этом должны

удовлетворять повышенным требованиям, так как битумное покрытие должно сохранять пластические свойства при отрицательных температурах. Для этого в состав битумной мастики вводят пластифицирующие добавки. Очистка труб от снега и инея производится с помощью передвижных обогревательных устройств. В зимний период вместо горячего процесса изоляции труб битумными мастиками применяется также изоляция полимерными липкими лентами (холодный процесс).

Для обеспечения сохранности изоляционного покрытия трубные секции или плети опускаются в свежеотрытую траншею. Недопустимо оставлять зимой на длительное время изолированные трубы на берме траншеи. Операции по подготовке траншей, укладке трубопровода и обратной засыпке при этом выполняют одну за другой без перерыва во времени. Трубопровод в траншею при отрицательных температурах опускается с особой осторожностью, учитывая пониженные пластические свойства изоляции и материала труб. Во избежание обвалов снега в траншею при укладке трубопровода рабочую зону предварительно очищают от снега. Не уложенный в траншею трубопровод во избежание его примерзания к грунту на берме или вмерзания в снег укладывают на высокие лежки (деревянные подкладки) или земляные призмы.

Тепловая (тепловлажностная) обработка. железобетонных изделий

Процесс твердения бетона значительно превышает по длительности все остальные операции по изготовлению бетонных и железобетонных изделий. Тепловая и тепловлажностная обработка, позволяющая во много раз ускорить процесс твердения бетона, является необходимым процессом заводского производства бетонных и железобетонных изделий. Включение такой обработки в технологический процесс изготовления изделий дает возможность значительно увеличить оборачиваемость форм, повысить коэффициент использования производственных площадей цеха и сократить длительность общего цикла производства (см.: Руководство по тепловой обработке бетонных и железобетонных изделий. М., Строй — издат, 1974).

В заводской практике применяют тепловую или тепловлажностную обработку бетонных и железобетонных изделий и конструкций следующих видов:

пропаривание в камерах при нормальном атмосферном давлении пара или паровоздушной смеси и температуре среды от 60 до 100°С (тепловлажностная обработка);

нагрев в закрытых формах при контактной передаче тепла бетону от различных источников через ограждающие поверхности формы (в паровых рубашках);

прогрев бетона индукционными токами в электромагнитном поле (индукционных камерах твердения);

предварительный нагрев паром или электрическим током бетонной смеси непосредственно перед укладкой в формы с последующим выдерживанием отформованных изделий в течение нескольких часов в термостных условиях или с короткой тепловой их обработкой.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Тепловую (тепловлажностную) обработку ведут до достижения бетоном 70%-ной проектной прочности. При этой прочности можно расформовывать предварительно напряженные конструкции и передавать усилия натяжения арматуры с упоров форм или стендов на отвердевший бетон, а также транспортировать изделия с завода на строительную площадку и монтировать их с таким расчетом, что к моменту полного загружения конструкции прочность их достигнет проектной.

В ряде случаев тепловую обработку ведут лишь до достижения бетоном распалубочной прочности, при которой изделие можно снимать с поддона формы, извлекать из кассеты, снимать с прокатного стана, с тем чтобы как можно быстрее освободить формы и формовочное оборудование, на котором осуществляется не только формование, но и твердение изделий. Прочность бетона до 70%-ной в этих изделиях добирается при нормальных условиях твердения (15…20°С) в цехе или на специальных площадках.

Эффективность тепловой обработки оценивается по двум показателям: по прочности, достигнутой к концу тепловой обработки, выражаемой в процентах от прочности такого же бетона в 28-суточном возрасте нормального твердения, — показатель ускорения твердения; по сравнительной прочности в 28-суточном возрасте бетона, прошедшего тепловую обработку и в последующем

|

Таблица 23. Нарастание прочности тяжелого бетона на портландцемент я * и шлакопортландцементах марок М400… М500 в зависимости от цикла тепло влажностной обработки (при 80… 85°С), марки бетона и срока испытания контрольных образцов____ ия

|

Примечания: 1. Общая длительность тепловлажностной обработки, т. е. выдержки изделий, подъема температуры, прогрева и охлаждения изделий, соответствует следующим режимам: 5 ч — 0.5 + 2 + 2 Н — 0,5 ч; 7 ч — 1 + 2 + 3,5 + 0,5 ч; 9 ч — 1 + 3+ 4+ I ч; 11 ч — — 2 + 34-5 + 1 ч; 16 ч — 2Н-3 + 9+ 2ч;20ч~2 + ЗЧ-13 + 2ч. 2. Показатели под чертой обеспечивают 70%-ную прочность бетона; показатели над чертой приведены для ориентировочной проверки прочности бетона при ступенчатых режимах тепловлажностной обработки*

нормально твердевшего, и такого же бетона, не подвергавшегося тепловой обработке, — показатель относительной прочности бетона после тепловой обработки.

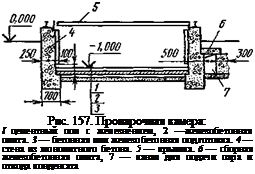

Наиболее распространенным способом ускорения твердения бетона является тепловлажностная обработка в пропарочных камерах (рис. 157). Режимы такой обработки, состоящие из выдержки изделий, подъема температуры, прогрева и охлаждения изделий, а также выдержки изделий в нормальных условиях твердения после тепловлажностной обработки, следует подбирать по табл. 23.

Указанные в таблице режимы распространяются также на тепловлажностную обработку изделий в паровых рубашках и индукционных камерах. При необходимости сокращения режима такой обработки изделий для набора требуемой прочности необходимо продлить срок твердения бетона изделий в цехе в нормальных условиях.

Реставрація пам’яток Архітектури

Реставрація полягає в укріпленні пам’ятки архітектури та її оновленні. Основними методами реставрації є консервація, фрагментарна та повна реставрація.

Основне завдання консервації — це збереження пам’ятки архітектури такою, якою вона є нині. Консервація пам’ятки залишає непоруше — ною її оригінальність і дає змогу з часом провести потрібні реставраційні роботи. Існують пам’ятки архітектури, для яких консервація — не лише бажаний, а й єдиний метод реставрації (пам’ятки зі складною будівельною історією, пам’ятки давнини тощо).

Фрагментарна реставрація пам’ятки має на меті повніше виявлення прихованих особливостей її архітектури, конструкцій або будівельної історії.

Повна реставрація передбачає максимально повне, хоч і не завжди достовірне, розкриття старовинних особливостей споруди, вияв істотних рис її як пам’ятки історії архітектури.

При цьому роботи мають найскладніший характер, оскільки водночас з елементами консервації та фрагментарної реставрації здійснюється також відтворення втрачених з часом частин пам’ятки.

До початку реставрації мають бути проведені потрібні дослідження (історико-бібліографічні, архівні, натурні) та складений проект реставрації.

Під час реставрації будівель із дерева найважливішим є захист їх від подальшого руйнування під впливом біологічних чинників (грибків, комах), для чого дерев’яні конструкції насамперед слід захистити від зволоження, яке сприяє розвиткові біологічних руйнівників деревини. З цією метою вживають конструктивних заходів (улаштування або ремонт фундаменту, покрівлі, зовнішньої обшивки), а також оброблюють поверхні деревини хімічними засобами.

Способи оброблення поверхні можуть бути різними, найчастіше використовують фарбування (щіткою або за допомогою пневмоустанов — ки) та просочування конструкцій із дерева. Технологія виконання робіт за першим методом така сама, як і малярних. Технологічно складнішим є другий метод — просочування. Він має такі різновиди: просочування рідиною під тиском, накладання антисептичних блоків, багаторазове (без просушування) нанесення антисептиків на дерев’яні поверхні, витримування у спеціальних ваннах (підставних або підвішених), панельне просочування.

Просочування рідиною під тиском використовують для локальної консервації місць деревини, які починають гнити. Просочувальну рідину вливають або вприскують під незначним тиском через наконечник з балона або звичайною медичного грушею.

До засобів локального захисту конструкцій із деревини належить і метод накладання антисептичних блоків у вигляді пакетів, коробок, мішечків, виготовлених з картону, паперу, мішковини, які наповнюють сухим водорозчинним захисним матеріалом. Накладають їх у місцях можливого зволоження конструкції атмосферними опадами з таким розрахунком, щоб захисний розчин потрапляв разом з водою в деревину.

Метод багаторазового нанесення антисептиків застосовують для захисту тих місць деревини, які потребують надійнішого захисту (глибшого просочення захисних рідин). У цьому разі розчин наносять на поверхню з такою швидкістю, щоб він встигав просочитися у конструкцію без втрат на випаровування, інколи поверхню, яку захищають, під час нанесення розчину закривають поліетиленовою плівкою.

Витримування в підставленій (або підвішеній) ванні з просочувальною рідиною використовують лише для захисту окремих конструкцій. Як ванну використовують поліетиленові чохли, в які наливають просочувальну рідину. Для того щоб під час просочування конструкцій у ванни не потрапляла вода, над ними слід улаштовувати тимчасові накриття. Найчастіше цей спосіб використовують для захисту тих частин дерев’яних конструкцій, які розміщені у землі. На цю частину конструкції надівають поліетиленовий мішок, конструкцію разом із мішком закопують у землю і після цього у мішок заливають просочувальну рідину. Над мішком влаштовують куполоподібний клапан, який захищає його від потрапляння води.

Під час панельного просочування на дерев’яну конструкцію або на весь об’єкт накладають спеціальну просочувальну панель (або комплект панелей). Ця панель складається з непромокальної плівки, яку називають аерозахистом, і шару спеціального матеріалу (фільтрувального паперу), який передає просочувальну рідину деревині.

Як аерозахист найчастіше використовують поліетиленову плівку. Над панеллю ставлять резервуар із просочувальною рідиною, з нього рідину подають до конструкції через спеціальний живильник, який складається з 1 — 10 шарів фільтрувального паперу, армованих бяззю. Кількість шарів паперу залежить від просочувальних властивостей деревини, висоти панелі та швидкості капілярного підняття розчину. Розміри панелей відповідають розмірам захисних конструкцій, але мають бути не більше ніж 3 м заввишки і 6 м завдовжки. Залежно від конструкції тривалість просочування рідини становить 15 — 30 діб.

У процесі реставрації кам’яних споруд найчастіше закріплюють основи і фундаменти та укріплюють наземні конструкції. Як правило, пошкодження кам’яних споруд є результатом порушення їх статичної рівноваги. Нерівномірне осідання фундаментів спричинює виникнення тріщин у стінах і склепіннях, перекоси отворів і руйнування перемичок над ними, нахили окремих стін або й усієї споруди в цілому. Для закріплення основи під фундаментами виконують цементацію, силікатизацію ґрунту, використовують хімічні розчини та влаштовують палі.

З хімічних розчинів найчастіше застосовують силікат натрію, хлорид натрію, кремнефтористоводневу, фосфорну та сірчану кислоти, сульфат алюмінію, алюмінат натрію, карбамідні смоли та ін.

Під час реставрації для підсилення фундаментів використовують буро — ін’єкційні палі, або, як їх ще прийнято називати, «коренеподібні палі» — один із різновидів буронабивних паль. Назва «коренеподібні» пов’язана з формою фундаменту, який утворюється із пучка паль, що розходяться в ґрунті під різними кутами нахилу від наявного фундаменту і нагадують корені дерев. Окремі палі мають діаметр 50 — 280 мм (частіше 127 —190 мм) і заглиблення понад 100 діаметрів (близько 20 м). Матеріал палі — це дрібнозернистий бетон, який подається ін’єктором у свердловину під тиском.

Підсилення основ і фундаментів буроін’єкційними палями має певні переваги порівняно з іншими методами. Виконання підсилення може не змінити зовнішнього вигляду та конструктивних особливостей пам’ятки. Роботи можуть бути виконані з підвальних приміщень. Палі можуть пронизувати тіло наявного фундаменту під будь-яким кутом.

До влаштування коренеподібних паль здебільшого підсилюють конструкцію тіла фундаменту. Найчастіше старі фундаменти виготовлено із бутової кладки. їх підсилення полягає у розчищенні швів, заміні окремих каменів і заповненні швів цементним розчином.

Іноді тіло фундаменту закріплюють цементацією, для чого в ньому вибурюють ряд свердловин, крізь які в кладку нагнітають рідкий цементний розчин під тиском до 0,1 МПа.

Після укріплення тіла фундаменту через 2 — 3 дні цементують контакт фундаменту з ґрунтом. Свердловину доводять до рівня на 0,4 — 0,5 м нижче від підошви фундаменту.

Тиск нагнітання при цементації контакту «фундамент —ґрунт» становить до 0,2 МПа. Якщо витрата цементаційного розчину становить 1 л/хв упродовж 10 хв за відповідного тиску нагнітання, то його припиняють. Вид і склад цементаційних розчинів залежать від конструкції, матеріалу, стану фундаментів, інженерно-геологічних та гідрогеологічних умов майданчика і в кожному окремому випадку параметри розчинів потрібно підбирати в лабораторії.

Технологічний цикл установлення буроін’єкційних паль охоплює буріння фундаментів і, у разі потреби, стін та інших конструктивних елементів будівель та споруд, які підсилюються, встановлення труби кондуктора, буріння свердловини в ґрунті до проектної позначки, заповнення свердловини тверднучим розчином, встановлення в неї арматурного каркаса, опресовування.

Буріння свердловини виконують верстатами колонкового буріння з промиванням свердловини водою. Під час проходження через нестійкі обводнені ґрунти буріння здійснюють із промиванням свердловин глинистим (бентонітовим) розчином або під захистом обсадних труб.

Заповнення свердловини цементним розчином до виливу його зі свердловини проводять через робочий орган бурового верстата або через трубу-ін’єктор.

Безпосередньо після заповнення свердловини розчином у неї вставляють арматурний каркас. Його опускають у свердловину окремими секціями, довжина яких залежить від умов виготовлення буроін’єкційних паль. Стикують окремі секції зварюванням.

Після надання армокаркасу проектного положення та за відсутності витікання розчину зі свердловини (допускається зниження рівня розчину у свердловині не більше ніж на 0,5 м) здійснюють опресування палі. Для цього у верхній частині труби кондуктора встановлюють тампон (обтюратор) з манометром і через ін’єктор нагнітають розчин під тиском 0,2 —0,3 МПа впродовж 3 — 4 хв. Опресування може бути зупинене, якщо витрати розчину за цей час не перевищують 200 л. За більших витрат розчину слід провести вистоювання паль упродовж доби, після чого опресування повторити. Вид та склад тверднучих розчинів, потрібних для виготовлення буроін’єкційних паль, залежить від умов їх використання і в кожному окремому випадку параметри розчинів потрібно підбирати в лабораторії.

Конструкції пам’яток історії та архітектури із цегляного мурування з часом руйнуються внаслідок впливу на них агресивних атмосферних чинників: замерзання, зволоження, абразивне вітряне навантаження. Відновлення первісного вигляду цегляних мурувань досягається реставрацією та консервацією. Технологія виконання цих робіт передбачає:

• заміну деструктивної та значно засоленої цегли;

• ін’єктування тріщин і пустот у зовнішньому муруванні;

• розчищення зовнішньої поверхні цегли від забруднення;

• шпаклювання каверн і заповнення швів мурування;

• тонування вставленої цегли;

• укріплення крихкої цегли;

• гідрофобізація поверхні мурування.

Доповнення в муруванні рекомендується виконувати цеглою, яка за своїми властивостями близька до реставрованої. Мурувальний розчин за складом має максимально наближатися до первісного.

Для очищення поверхні цегляного мурування застосовують як механічний, так і хімічний методи. Вибір методу залежить від ступеня збереженості цегли, наявності пофарбувань, виду забруднень. Очищення поверхні передбачає піскоструминне, пароводяне та хімічне очищення.

Піскоструминне очищення цегляних поверхонь можна застосовувати тільки у тому випадку, коли поверхня цегли і муру вальні шви не вивітрені, цегла і матеріал у швах міцні та щільні. Силу струменя піску визначають дослідним методом. Після піскоструминного очищення потрібно захистити мурування від руйнувань укріплювальними та водовідштовхувальними розчинами.

Пароводяне очищення поверхні слід виконувати в два етапи: перший — очищення парою, другий — змивання забруднень гарячою водою. У разі сильного забруднення пароводоструминне оброблення слід поєднувати з механічним очищенням жорсткими щетинними щітками з коротким ворсом.

У випадку появи на очищеній поверхні висолів перед промиванням їх слід зчистити щетинними щітками, потім промити водою з висушуванням після кожного промивання до повного видалення солей.

Якщо висоли все-таки залишаються на поверхні, то слід змивати солі слабким 1 %-м розчином соляної кислоти, потім промити холодною водою з добавлянням 2 %-го розчину соди для створення нейтрального середовища на оброблюваній поверхні.

У разі загального забруднення поверхні рекомендується очищення парою за температури +100 °С з наступним промиванням гарячою (60 — 70) °С і холодною водою до чистої поверхні.

Останнім часом для боротьби з висолами використовують вакуум — секції.

За хімічних методів очищення для надто забруднених ділянок цегли рекомендується застосовувати змивку ФА (водний розчин фториду амонію) з додаванням синтетичних мийних засобів (СМ3).

Змивку готують так: 150 — 200 г фториду амонію кислого засипають у пластикову посудину, розчиняють у 1 л води (+35 ± 5) °С, фільтрують крізь два шари марлі. Перед застосуванням додають 5 — 10 г СМ3. Готовий розчин зберігають не більше доби.

Поверхню, яку очищують, попередньо змочують водою для зменшення всмоктування змивки у поверхню. Наносять змивку вологою щіткою. Через 5 — 10 хв поверхню зачищають жорсткою капроновою щіткою, змочуючи водою. Залишки змивають великою кількістю води. Процес очищення прискорюють, застосовуючи механічні щітки, які обертаються. Для запобігання корозії металу не рекомендується застосовувати щітки з чорного металу. У випадку недостатнього очищення операцію повторюють. Витрати змивки становлять 500 г/м2.

Задовільних результатів з очищення поверхні від кіптяви та інших забруднень досягають застосуванням 5—10 %-го розчину соляної кислоти з наступним промиванням водою.

Висоли з поверхні видаляють щітками та скребками. Очищення виконують обережно, щоб не пошкодити поверхню основи. Щільний шар руйнують за допомогою 1—5 %-го водного розчину соляної кислоти з подальшим очищенням щітками і скребками. Очищену поверхню промивають великою кількістю води.

Виведення старих лакофарбових покриттів на поверхні здійснюють змивками, приготовленими на основі кислот, солей, лугів, органічних розчинників. Для видалення фарби ПХВ, ХВ, олійної, нітроемалей, ґрунтовок, шпаклівок тощо використовують змивку СМВ-1. Очищують вертикальні та горизонтальні поверхні згори вниз. Змивку рівномірно наносять валиком, щіткою або флейцом на поверхню, яку очищують. Через 10 — 20 хв за температури повітря +10 — 20 °С шар фарби розм’якшується та набухає. Він легко видаляється шпателем або ганчіркою. Витрати змивки СМВ-1-300 становлять 500 г/м2. Якщо поверхня недостатньо очищена, операцію повторюють. У разі потреби роблять компрес із ганчірки, змоченої у змивці, яку накривають поліетиленовою плівкою для запобігання висиханню. Залишки змивки видаляють ганчіркою, змоченою уайт-спіритом або іншими органічними розчинниками. Витрати розчинника становлять 0,2 кг/м2. Нині для зняття старих лакофарбових покриттів усе частіше використовують спеціальні електронагрівні пристрої.

Шпаклюванню підлягає цегла, яка має тріщини завглибшки не більш як 2 — 3 см. За глибших тріщин цегла підлягає повній або частковій заміні.

Для шпаклювання каверн і вибоїн на цеглі рекомендується такий розчин (в об’ємних частинах): вапно-тісто — 1, цемент — 0,5, цементівка — 3, пігмент (залізний сурик, червоний) — до потрібного кольору.

Розчин розбавляють водою з додаванням полівінілацетатної емульсії у співвідношенні 1 : 4 за об’ємом.

Перед шпаклюванням цеглу ретельно очищують від продуктів руйнування, цегляного дрібняка і пороху до «здорової» поверхні. Перед початком робіт цеглу змочують водою. Шпаклювання виконують пошарово, кожний шар завтовшки не більше ніж 0,5 см. Наступний шар накладають після тужавіння попереднього. У процесі робіт і після закінчення (упродовж двох діб) потрібно забезпечити періодичне змочування шпаклювального шару для кращого тужавіння та запобігання усадці розчину.

Для заповнення швів слід вибирати розчини, які за складом близькі до первісних. Розчини можуть мати домішки цементівки, кам’яного дрібняка, цементу. Склад розчинів для заповнення швів (у об’ємних частинах): вапно-тісто — 1, портландцемент — 1, пісок — 0,3, цементівка — 3.

У разі потреби у розчини додають лугостійкі пігменти. Для кращого зчеплення розчину з основою слід додавати до нього полівінілацетатну емульсію (5 % об’єму розчину).

Перед шпаклюванням слід ретельно очистити і помити стіни, видалити забруднення та продукти руйнування цегли і розчину. Зі швів треба видалити всі залишки деструктурованого розчину. Мурування змочується водою. Заповнення швів виконується шарами завтовшки не більш як 1 —2 см. Нанесений розчин ретельно ущільнюють. Наступний шар накладають після тужавіння попереднього. Кількість шарів залежить від глибини шва, який вивітрився. У процесі роботи і після її завершення, упродовж двох діб потрібно забезпечити періодичне змочування мурування для кращого тужавіння і запобігання усадці розчину. Оброблення швів слід виконувати акуратно, не забруднюючи поверхню поблизу них. Безпосередньо після заповнення шва цегляну поверхню потрібно протерти вологою ганчіркою від залишків розчину. Наступного дня поверхню цегли слід очистити щіткою.

Тонування окремої цегли, яка відрізняється від загального тону стіни, слід виконувати розчинами, в’яжучими в яких є клеї, рідке калієве скло; наповнювачами — крейда, спеціальні цементи (глиноземистий, білий) і атмосферо — та лугостійкі пігменти. Тонування містить такі операції: видалення пилу; ґрунтування розрідженим фарбувальним розчином; фарбування (тонування). Основною вимогою при фарбуванні є отримання тонкого і, за можливості, рівномірного шару без напливів і затікань. Нанесений шар не повинен розпорошуватися та блищати. Для закріплення шару фарби на поверхні потрібно просочувати затоновані ділянки розчинами на основі силіційорганічних сполук.

Для укріплення поверхні цегли рекомендується застосовувати розчини на основі полімерних матеріалів, які мають відповідати таким вимогам: поліпшувати фізико-механічні властивості матеріалу; глибо —

ко проникати в матеріал; не змінювати колір і фактуру поверхні, яка укріплюється; полімеризуватися на повітрі. Цим вимогам відповідають силіційорганічні розчини на основі етилсилікатів і поліметилсилоксанів.

Дослідами доведено, що структурне зміцнення забезпечує клейова композиція на основі ціанакрилового клею — низьков’язкого мономеру, який твердне за дуже короткий час.

Для зміцнення застосовують клей «Циакрин СО-9Т» в органічному розчиннику (ацетон, розчинник № 646, метилметакрилат). Зміцнювальний розчин рівномірно наносять щіткою 3 — 5 разів залежно від пористості та ступеня руйнування цегли. Розчин наносять до повного насичення, про що свідчить поява блиску від надлишку зміцнювального розчину на поверхні.

Для запобігання руйнуванню поверхні матеріалу водою його покривають плівкою з гідрофобних рідин ГКР-10, ГКР-11, ГКР-94. Така плівка не пропускає у матеріал воду, але пропускає повітря, створюючи тим самим найсприятливіші для матеріалу і конструкції умови експлуатації. Такі покриття бажано наносити на гладенькі поверхні. Перед їх нанесенням на пористі матеріали слід ліквідувати раковини, підмазавши окремі місця. У розчин для підмазування бажано додавати емульсію ПВА

[1] визначення будівельного потоку випливає, що він передбачає спеціалізацію та масовість виробництва. Спеціалізація сприяє підвищенню кваліфікації виробника, що веде до підвищення якості продукції, а також скорочує тривалість робіт завдяки автоматизму рухів робітника та відпрацюванню раціональних прийомів виконання технологічних операцій. У систематично налагодженому потоковому виробництві продуктивність робіт зростає в середньому на ЗО %, а собівартість будівництва зменшується на 6—12 %.

Потоковість — це об’єктивна вимога, адже щодня робітник певної професії виходить на роботу, а завдання інженерно-технічних робітників — організувати виробництво так, щоб робітник мав фронт робіт. Цьому сприяє також стабільність попиту на будівельну продукцію. Схеми та графіки ритмічних потоків показано на рис. 1.2, а, б, проте такі випадки (однаковість обсягів робіт і витрат праці на різних захват-

Монтаж мембранного покрытия комбинированным методом

Два тренировочных зала (36×36 м)

Залы перекрыты аналогичными мембранными полотнищами. Для образования полотнищ мембраны шириной 5,9 и длиной 60 м, из которых в дальнейшем собирали покрытие основного зала, производили укрупнительную сборку из шести полос стали шириной по 1 м, поставленной в рулонах. Сборку выполняли в закрытых помещениях на производственной базе монтажной организации на стендах с нахлесткой полос в 15 . 20 мм и сваркой сплошных швов с одной стороны, а при навертывании полотнища на барабан — прерывистых швов длиной по 30 мм с шагом 100 мм. Чтобы исключить волнистость («хлопуны»), каждую полосу предварительно натягивали усилием 30 кН, создаваемым винтовым натяжным устройством

Укрупненные рулоны полотнищ на барабане доставляли автотранспортом на монтажную площадку.

Монтаж мембранного покрытия на земле состоял из сборки мембраны в горизонтальном положении подъема на проектную отметку и формообразования ее в процессе подъема. Мембрану основного зала собирали на площадке (на отм 1,5 м), выложенной дорожными плитами, в три этапа: укрупняли диагональные полосы и мембрану, и затем

приваривали мембрану к диагональным элементам угловыми швами и электродуговыми точками в три ряда с шагом 200 мм.

Мембранное покрытие поднимали в режиме автоматического управления циклами по 5,4 м (за смену выполняли один цикл подъема). Сначала его подняли на высоту 5,4 м и придали ему необходимую форму, затем при подъеме до проектной отметки в конце каждого цикла покрытие временно прикрепляли к монтажным колоннам и освобождали подъемники для подготовки очередного цикла.

Формообразование мембранного покрытия, то есть получение проектных прогибов в контрольных точках, в процессе подъема осуществлялось методом выборки зазора между рельсами и ползуном цапфы и раскрытия щели и между диагональными элементами полос.

Величина зазора была заранее скорректирована с учетом фактического

положения подъемных

монтажных колонн, а при? отрыве полотнища от земли регулировалась фиксаторами на несущих диагональных полосах. При подъеме покрытия на первые 5,4 м щель по диагонали мембраны раскрылась на 480 мм.

Укрупненное мембранное покрытие основного зала площадью 3960 м и массой около 200 т поднимали восемью фермоподъем никами грузоподъемностью по 50 т.

с пультом устанавливали попарно в каждом углу зала на балки, опирающиеся на пояс железобетонного

опорного контура.

К винтовым тягам подъемников с помощью балансирных траверс были подвешены цапфы-захваты (рис. 10.6, 9), приваренные к

диагональным элементам мембранного покрытия.

Направляющими для цапф служили монтажные колонны высотой 28 м, установленные в четырех углах зала и закрепленные по высоте за угловые проектные колонны каркаса. Цапфы были оборудованы ползунами, скользящими по рельсам угловых монтажных колонн.

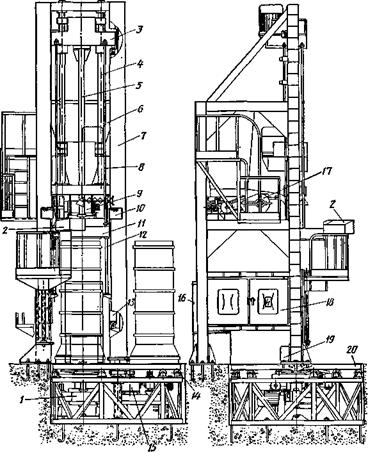

Формование изделий на вибропрокатном. и двухъярусном станах

Вибропрокатный стан БПС-6М (рис. 153) предназначен для изготовления крупноразмерных железобетонных панелей способом непрерывного вибропроката. На стане можно изготовлять также панели внутренних стен, керамзитобетонные панели наружных стен, панели перекрытий. Особенность вибропрокатного способа— непрерывность процесса формования и твердения изделий на движущейся формующей ленте.

На вибропрокатном стане автоматизированы основные процессы производства: дозирование составляющих и приготовление бетонной смеси, формование и тепловлажностная обработка, а также ряд вспомогательных операций. Управление сосредоточено на главном пульте машиниста стана.

Стан состоит из четырех основных сборочных единиц: станины 5 с приводными механизмами, непрерывно движущейся металлической ленты-матрицы 4, устройства 3 для приготовления и распределения бетонной смеси, калибрующей секции 2 и перемещающейся вместе с изделиями ленты 1 для укрытия изделий при тепловлажностной обработке.

Арматурные каркасы изготовляют в специальных кондукторах, установленных перед станом, и подают на движущуюся ленту краном. Формуют изделия из бетонной смеси, приготовленной на щебне мелких фракций. Щебень, песок, цемент и воду подают в бетоносмеситель непрерывного действия, установленный на устройстве 3. Бетонную смесь с помощью бетоноукладчика распределяют на ленте ровным слоем и уплотняют вибробалкой. После этого лента проходит под приводным механизмом калибровки и заглаживания. Калибруется изделие лентой калибрующей секции,

которая включает в себя приводной и холостой барабаны, а также дополнительные балки, предотвращающие прогиб ленты.

Далее изделие поступает в зону тепловлажностной обработки, образованную снизу самой формующей лентой-матрицей, сверху — вспомогательной резиновой лентой 7, плотно прилегающей к изделиям и перемещающейся вместе с ними, а с боков — специальными бортовыми ограждениями. При скорости движения ленты 30 м/ч и длине зоны пропаривания 60 м изделия прогреваются в течение 2 ч и набирают прочность, достаточную для транспортирования внутри завода.

По окончании тепловлажностной обработки изделия переводят на открытый участок формующей ленты, предназначенный для предварительного охлаждения перед распалубкой. Перемещаясь дальше, изделия автоматически освобождаются от формующей ленты и перемещаются на обгонный роликовый конвейер со скоростью движения ленты. После того как панель полностью переместится на роликовый конвейер, включается его привод и изделие со скоростью, превышающей скорость ленты, подается на кантователь, освобождая место для выхода очередной панели и тем самым обеспечивая непрерывность технологического процесса. Кантователь поворачивает изделие на 80° для съема и установки в вертикальное положение.

Изделия транспортируют мостовым краном с помощью специальной траверсы к месту выдерживания, где они должны находиться 2,5 сут.

Двухъярусные станы предназначены для изготовления плоских

железобетонных и керамзитобетонных изделий и представляют собой вертикально замкнутый те — лежечный конвейер. На верхней ветви конвейера выполняют все операции по изготовлению изделия, начиная от распалубки и съема готового изделия и кончая предварительной тепловой обработкой. Нижнюю ветвь, располагающуюся под верхней, полностью используют для тепловой обработки. По конвейеру с помощью тяговой цепи или толкателей перемещают на ходовых колесах формы, располагающиеся одна за другой. Формы с верхней ветви на нижнюю передаются механизмом опускания форм, а с нижней на верхнюю — механизмом подъема аналогичной конструкции.

Двухъярусные станы различаются размерами формуемых изделий и соответственно размерами форм (главным образом по длине), а также способом тепловой обработки (тепловлажностная обработка острым паром или тепловая обработка трубчатыми электронагревателями) .

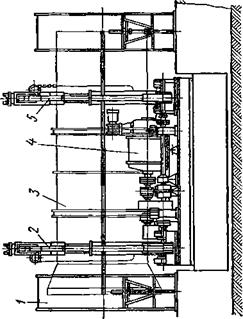

На рис. 154 показана схема двухъярусного стана. Подъемник 1 с толкателем 2 служит для подачи форм 11 с нижнего яруса на верхний и проталкивания их вдоль верхней ветви конвейера, снижатель 10 с приводом 9 также снабжен толкателем для подачи форм с верхнего яруса на нижний и проталкивания их вдоль камеры 12 окончательной тепловой обработки. Бетоноукладчик 4 с вибронасадком 5 предназначен для заполнения форм бетонной смесью и ее уплотнения.

Изделия формуются на верхней ветви конвейера. На первом посту изделие распалубливают и снимают с формы с помощью

оборудованной траверсой электротали, которая устанавливает его в вертикальное положение на конвейер отделки, расположенный рядом с двухъярусным станом. На втором посту формы очищают и смазывают. Третий, четвертый и пятый посты служат для укладки арматуры, закладных и других деталей. На шестом, седьмом и восьмом постах в форму укладывают и уплотняют бетонную смесь и отделывают верхнюю поверхность изделия. Затем форма со свежеотформованным изделием поступает в зону выдержки 7, по выходе из которой из изделия извлекают вкладыши, фиксаторы

|

Рис. 155. Станок СМЖ-194Б для изготовления безнапорных бетонных труб: / — механизм формования раструба, 2 — пульт управления, 3 —траверса с механизмом вращения роликовой головки, 4— направляющая траверсы, 5— вал привода вращения головки, б — бункер, / — станина, 8 — тяга подъема воронкн, 9 — питатель, 10 — механизм фиксации воронки, п —загрузочная воронка, 12 — направляющая воронка, 13 — гидроцилиндр подъема траверсы, 14 — роликовая опора поворотного стола, 15 — привод поворотного стола, 16 — гидропривод, /7 —привод питателя, 18 — электрооборудование, /$ —фиксатор поворотного стола, 20 — поворотный стол |

закладных деталей и другие устройства. Форму перемещают в камеру 8 предварительной тепловой обработки. По достижении конца яруса форма поступает на снижатель, который опускает ее на уровень нижнего яруса и заталкивает в камеру оконч ател ьной тепловой обработки.

|

«*3 >.«з о сио о. „ £ ’S’gSg R в f-> t? « |

![]()

![]()

![]()

![]()

![]()

![]()

§ 70. Формование

§ 70. Формование

бетонных и железобетон-

ных труб

Железобетонные трубы отличаются рядом преимуществ от металлических и в первую очередь меньшей стоимостью и большей долговечностью.

Трубы в зависимости от величины давления протекающей по ним жидкости делят на безнапорные, малонапорные (давление 0,2…0,3 МПа) и напорные (давление 0,4… 1 МПа и выше).

Безнапорные трубы могут быть бетонные и железобетонные с обычной арм ату рой. М ал он апор —

ные трубы изготовляют с усиленной спиральной арматурой, а напорные — с предварительно напряженной арматурой.

При производстве безнапорных труб применяют методы радиального прессования, виброуплотнения в горизонтальных или вертикальных формах и центрифугирования, малонапорных — главным образом цегогрифугирова-

ния, а напорных — метод гидропрессования или центрифугирования по трехступенчатой технологии.

Безнапорные бетонные и железобетонные трубы диаметром

300.. .600 мм изготовляют методом радиального прессования на

станке СМЖ-194Б (рис. 155) производительностью 16 труб в час.

Станок состоит из бункера 6 с питателем 9, траверсы 3 с механизмом вращения роликовой головки, механизма 1 формования раструба, поворотного стола 20, загрузочной воронки И, гидропривода 16, станины 7 с обслуживающими площадками, электрооборудования 18.

Трубу формуют в вертикальном положении. Бетонная смесь в форме уплотняется в результате непрерывной подачи частиц смеси, сбрасываемой лопастями, под ролики формующей головки.

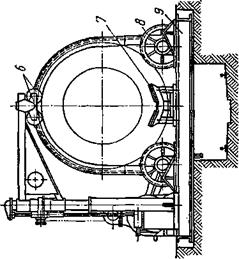

При изготовлении железобетонных труб и изделий трубчатой формы широко применяют методы центрифугирования.

Роликовая центрифуга СМЖ-Ю4Б (рис. 156) включает в себя раму 9, на которой закреплены четыре ролика 6 и 8. На ролики устанавливают форму 3 для изготовления трубы. Работа центрифуги заключается в уплотнении бетонной смеси под действием центробежной силы и некоторой вибрации, возникающей при вращении формы. Центрифуга может работать в трех режимах, каждому из которых соответствует определенная частота вращения формы.

УСТАНОВКА ГОТОВЫХ КАРКАСОВ И УКЛАДКА СЕТОК

Арматурщики могут начинать установку арматуры только после подписания акта о приемке опалубки от плотников.

Необходимо проверить соответствие опалубки проектным размерам с учетом допусков, установленных техническими условиями, приведенными в табл. 33.

Перед установкой арматуры проверяется также правильность установки всех так называемых закладных частей, т. е. трубопроводов различного сечения и т. in. деталей, которые затем останутся вместе с арматурой в толще бетсна.

|

Рис. 174. Подача кабельным краном готовых каркасов с железнодорожных платформ к месту установки |

Монтаж сварных арматурных пространственных и плоских каркасов, сеток и пакетов на месте установки производится кранами. Выбор типа крана и его грузоподъемности определяется весом и размерами монтируемых каркасов и сеток. Так, например, на строительстве Цимлянского гидроузла для монтажа арматуры были применены портальные краны грузоподъемностью Юте вылетом стрелы 30 м. Арматурные каркасы и сетки фундаментных массивов обычно опускаются при помощи автокрана или крана на гусеничном ходу в котлован с установленной опалубкой. Каркасы для больших фундаментов, неудобные для перевозки из-за своих размеров, целесообразно перевозить по частям и укрупнять (собирать) при помощи дуговой сварки непосредственно около места их установки.

Легкие каркасы колонн устанавливают опусканием сверху в опалубку. Через нижнее окно короба опалубки каркас колонны приваривают или привязывают к выпускам арматуры, забетонированной в фундаменте, плите или колонне нижележащего этажа.

Тяжелые (несущие) каркасы колонн вполне возможно устанавливать до установки опалубки. После установки нескольких каркасов их раскрепляют временными диагональными схватками из досок, горбылей и т. п. в двух направлениях для обеспечения устойчивости.

|

Таблица 33 Допускаемые отклонения при установке опалубки

|

Каркасы балок, в зависимости от их веса, можно устанавливать •краном или вручную. В последнем случае краном сначала поднимают сразу на опалубку несколько каркасов.

При установке вручную (рис. 175) каркас надевается сначала одним, а потом другим концом на выпуски арматуры колонн.

Для сохранения взаимного проектного положения плоских сварных каркасов необходимо заготовить и установить через 1.5—2 м по длине специальные шаблоны (рис. І76) из стержней диаметром 4—б м.

Готовые арматурные сетки раскатывают или раскладывают на опалубке імежду балками и прогонами.

Стыкование сеток или плоских каркасов на месте установки без сварки должно производиться так, как это показано на рис. 177. В направлении рабочих стержней стыки сварных каркасов с односторонним расположением продольных стержней и стыки сварных сеток (рис. 177, б и в) осуществляются внахлестку с перепуском каркасов или сеток на длину не менее 250 м.

При стыковании сеток из гладких стержней в каждой сетке на длине стыка должно располагаться не меньше трех поперечных стержней, как это показано на рис. 177, а, б, в. При стыковании

сеток из стержней периодического профиля, расположенных в растянутой зоне конструкций, приварка поперечных стержней не обязательна, но длина нахлестки при этом должна быть увеличена на 5 диаметров рабочих стержней (рис. 177, г и д). При этом рекомендуется располагать рабочие стержни в одной плоскости, а стыки — вразбежку.

Стыкование вразбежку сварных плоских каркасов с двухсторонним расположением продольных стержней не допускается.

|

Рис. 175. Последовательность установки каркаса балки в опалубку: а — каркас поднесен к месту установки; б — один конец каркаса предварительно опущен на времегі — ную подкладку, а второй конец опускается в короб опалубки; в — второй конец каркаса снимается с подкладки и опускается в опалубку |

В направлении распределительных (монтажных) стержней стыки выполняются двояким образом. При диаметре рабочей арматуры до 16 мм стыки выполняются внахлестку, причем расстояние между осями крайних рабочих стержней должно быть не меньше 50 мм при диаметре распределительной арматуры до 4 мм включительно и 100 мм при диаметре распределительной арматуры больше 4 мм (рис. 177, е).

При диаметре рабочей арматуры 16 мм и больше стыки сеток могут выполняться также путем укладки специальных стыковых сеток (рис. 177, ж) с перепуском (нахлесткой) в каждую сторону’ не меньше 15 диаметров распределительной арматуры, но не меньше чем 100 мм.

Заделка арматурных сварных сеток на опоре железобетонной плиты должна производиться по одному из способов, показанных на рис. 178; рис. 178, а ив показывает заделку сварных сеток из арматуры периодического профиля, рис. 178, б — заделку сварных сеток из гладкой арматуры с крюками.

|

Рис. 176. Шаблоны для установки вертикальных плоских арматурных каркасов в опалубке: а — шаблоны для крепления верхней чаете каркасов; б — шаблоны для крепления нижней части каркасов; 1 — плоские арматурные каркасы; 2 — шаблоны |

При установке арматуры очень большое значение имеет обеспечение проектной величины толщины защитного слоя бетона между поверхностью опалубки и ближайшими стержнями арматуры. Применяемые для создания защитного слоя специальные бетонные или цементные подкладки в балках устанавливают до монтажа арматуры (рис. 179, а), а в колоннах — после установки арматуры (рис. 179, б).

Техническими условиями разрешается замена прокладки приваркой к арматуре сеток или каркасов специальных упоров из обрезков металла при условии, если поверхность бетона будет оштукатуриваться или затираться раствором.

При наличии нескольких рядов рабочей арматуры проектное расстояние между ними создается прокладкой обрезков круглой стали или специальных фасонных прокладок, торцы которых не должньцзаходить в толщу защитного слоя бетона. Правильнее по-

а, б, в — стыки внахлестку каркасов и сеток из гладкой арматуры в направлении рабочих стержней; г, д — стыки внахлестку сварных каркасов и сеток из стержней периодического профиля в направлении рабочих стержней; є — стык сварных сеток внахлестку в направлении распределительных стержней; ж — стык сварных сеток в направлении распределительных стержней, при помощи стыковой сетки; di — диаметр рабочих стержней; d* — диаметр распределительных стержней

ложение верхней арматуры в плитах обеспечивается установкой специальных подставок, согнутых из обрезков круглой стали (так называемых «лягушек»).

Отклонения от проекта в количестве и расположении установленной арматуры не должны превышать допусков, указанных в табл. 34.

Аналогичные допуски для горячекатанной арматуры периодического профиля приведены в табл. 35.

Приемка установленной арматуры должна быть оформлена актом на скрытые работы.

Состав звена при установке готовых сеток и каркасов может быть различным в зависимости от веса каркаса.

При установке краном сеток весом до 3 т звено состоит из крановщика 7-го разряда и двух арматурщиков 5 и 4-го разрядов.

Установка сеток и каркасов весом до 100 кг вручную ведется звеном, состоящим из арматурщика 5-го разряда и арматурщика 3-го разряда.

14 А. С. Торопов

Производительность звена нормируется в зависимости от веса сетки или каркаса и преобладающего диаметра арматуры, причем преобладающим считается диаметр стержней, имеющих наибольший вес в арматуре конструктивного элемента.

ПРОИЗВОДСТВО АРМАТУРНЫХ РАБОТ НА ПОСТРОЙКЕ

Производство арматурных работ на постройке может включать •следующие операции:

а) установку готовых каркасов и укладку сеток;

б) вязку арматуры каркасов и сеток, поштучно, вручную;

в) заготовку арматуры в специализированном цехе.

§ 39. ТРАНСПОРТИРОВАНИЕ АРМАТУРЫ

От арматурного завода к месту установки на строительстве готовые каркасы, сетки или отдельные стержни доставляют, в зависимости от местных условий, любым видом транспорта: железнодо. рожным, автомобильным, кабель-кранами и т. д.

Выбор типа транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимального веса и потока арматуры в смену.

Учет размеров и веса важен главным образом при перевозке готовых каркасов. На рис. 172 показана погрузка готового каркаса на автомашину с прицепом для перевозки на строительство.

|

Рис. 172. Погрузка арматурных каркасов на автомашину с прицепом для перевозки на строительство |

Перевозка каркасов и сеток должна осуществляться так, чтобы они не портились. Для этой цели применяют пакетную перевозку плоских каркасов и сеток в специальной инвентарной сборно-разборной таре, конструкция которой должна соответствовать размерам и весу пакета. Пространственные ненесущие каркасы должны грузиться, перевозиться и разгружаться в таком положении, чтобы они не деформировались под действием собственного веса.

Большие тяжеловесные арматурные каркасы (например, на гидротехническом строительстве) перевозят на обычных железнодорожных платформах (рис. 173).

|

Рис. 173. Перевозка готового арматурного каркаса по железной дороге |

На рис. 174 изображена подача готового каркаса кабельным краном с железнодорожной платформы к месту установки. Хорошо видна мачта крана, железнодорожные платформы, груженные готовыми каркасами, и каретка крана с каркасом, скользящая по тросу.

На крупных строительных площадках выделяется специальный дежурный арматурщик для осмотра и возможного исправления доставляемых готовых каркасов и сеток.

Способы разборки и разрушения конструктивных. элементов зданий и сооружений

В зависимости от применяемого инструмента и средств механизации различают следующие способы разборки и разрушения строительных конструкций и монолитных массивов: немеханизированный (ручной), полумеханизированный, механизированный и специальные.

Немеханизированный способ разборки или разрушения является наиболее трудоемким и сложным. При этом способе используют ручной инструмент (ломы, кирки, зубила, кувалды и т. д.), а также различные простейшие приспособления. Его следует применять при небольших объемах работ, а также в тех случаях, когда все остальные способы по тем или иным причинам не могут быть использованы.

Кирпичные и каменные стены ручным способом разбирают рядами по всему периметру захватки, начиная с верха стены с внутренней стороны кладки. Отбойным молотком или ломом разрушают горизонтальный шов, после чего снимают целые кирпичи или камни, очищают их от раствора и складывают в клетки. Получаемый при разборке шебень убирают (например, опускают полотку в бункер).

До начала разборки сводов и их опорных пят следует предварительно подвести под них кружала и опалубку, чтобы предохранить свод от внезапного обрушения.

Полумеханизировапный способ основан на применении пневматических гидравлических и электрических ручных машин. Это могут быть ломы-лопаты, пневматические бетоноломы, отбойные молотки. Для пневмоинструмента необходим компрессор большой мощности. Гидравлический инструмент приводится в действие насосными станциями с электрическим приводом или бензиновым двигателем. В этом отношении практичнее электроинструменты. Для резки арматуры используют газо — и электрорезательные установки и ручные ножницы с электроприводом.

Полумеханизированный способ включает также обрушение конструкций с помощью ручных лебедок и домкратов, разрушение гидроклиньями. Гидроклинья в количестве до 6 штук подключают к насосной станции. Рабочий наконечник гидроклина вставляют в заранее подготовленное отверстие диаметром 48 мм, и при включении гидроцидиндра раскалывающее усилие гидроклина достигает 150 т. С помощью гидроклиньев можно разрывать монолит «в строчку» как в вертикальном, так и горизонтальном направлениях, т. е. отрывать заданные по размеру и массе части конструкций, обычно в соответствии с грузоподъемностью кранового оборудования цеха.

Полумеханизированный способ, в силу простоты и доступности, находит широкое применение в практике строительства, но также считается трудоемким и дорогим. К тому же производство работ этим способом в основном связано с большим пылевыделением и шумом, вибрационным воздействием на рабочих. Поэтому при реконструкции в условиях действующего производства его применение ограничено.

При механизированном способе разборки строительных конструкций работы выполняют с помощью машин и механизмов. Наиболее широкое применение находят тракторы и бульдозеры с навешенными пневмо — и гидромолотами, экскаваторы, скалоломы, машины для резания конструкций из бетона и железобетона алмазным абразивным и твердосплавным инструментом и др.

Крушитель, дробитель, разрушитель, раскалыватель, рассекатель — зарубежные названия новых строительных машин. По сути эти машины — строительные манипуляторы на экскаваторной базе (гидромолоты или режущие рабочие органы вращательного действия, например, навесные фрезы с высокопрочными режущими элементами, рабочие органы рычажного типа — «зубья крокодила» и др.). Челюстной захват позволяет перекусывать стержни арматуры, другие металлические элементы, развивая при этом усилие до 600—800 кН (60—80 т).

Гидравлические экскаваторы, оснащенные набором специального сменного рабочего оборудования, выполняют все основные технологические операции по разрушению, разделению, перемещению и погрузке строительных конструкций зданий и сооружений, убираемых в процессе реконструкции. Применение такого оборудования сопряжено с высокой энергоемкостью процесса, снижением срока службы базовых машин.

Эффективен метод разрушения и дробления крупных глыб ударными нагрузками с использованием специального оборудования (шар-бабы) массой до 3 т, которое подвешивается при помощи стального троса к стреле самоходного крана или экскаватора. Недостатком этого метода является то, что в результате больших динамических нагрузок происходит быстрое изнашивание механизма и несущих узлов машины.

Обрушение стен и других конструкций может также производиться с помощью тракторов или лебедок, к которым одним концом прикрепляют трос диаметром 19—25 мм и длиной не менее двух высот стены. Другой конец троса крепят к конструкции. Натяжение троса вызывает обрушение стены. Предварительно делают рассечку конструкций по вертикали и подрубку низа стены. Очень опасным моментом является прикрепление троса, что требует особых мер предосторожности и обычно выполняется с использованием выдвижных лестниц или автовышек. Если тяговой машиной служит бульдозер, то им же подгребают обрушенные обломки к экскаватору.

При разборке кирпичных зданий объем годного для вторичного использования кирпича составляет примерно 40—50% общего объема разбираемой кладки, что больше, чем при разборке другими методами.

К специальным способам разрушения зданий и сооружений и их конструкций относятся: взрывной, термический, электрогидравлический и др.

Производство взрывных работ связано с повышенной опасностью, требует правильных расчетов зарядов, расчетов глубины и диаметра скважин, шпуров, их размещения в пространстве. В строительстве взрывными работами занимаются специализированные организации при строгом соблюдении правил техники безопасности: установлении опасной зоны вокруг места взрывных работ с ее обозначением флажками и ограждением, подачей звуковых и световых сигналов; организации укрытий для взрывников; устройстве защитных сеток вокруг места взрыва в населенных пунктах; обеспечении строгого хранения взрывчатых веществ.

Взрывным способом здания, сооружения или их отдельные конструктивные элементы могут быть с большой точностью обрушены в заданное место без повреждения находящихся рядом строений. Для уменьшения действия взрыва на окружающие сооружения используются малые заряды, размещаемые обычно в шпурах, с забивкой их песком или грунтом. Выделка шпуров осуществляется пневматическими бурильными молотками, электросверлилками или вручную с помощью шлямбуров и кувалд. Применение накладных зарядов допускается лишь в исключительных случаях, когда выделка шпуров сопряжена с опасностью из-за крена, трещин и повреждений подготавливаемых к взрыву конструкций или сооружений, а ручная разборка или валка механическим способом невозможна.

При обрушении несколькими последовательными взрывами назначается такая очередность взрывания, чтобы обрушенные конструкции стен не мешали дальнейшим взрывным работам. Для облегчения разборки подрываемого здания крыша, перекрытия, дверные и оконные блоки, внутренние перегородки и печи должны быть заранее разобраны и удалены. Здания и сооружения могут быть подорваны таким образом, чтобы они обрушились на свое основание или упали в определенном, заранее выбранном направлении. Заряды в стенах размещают на уровне подоконников, а в глухих стенах — не менее чем на 0,5 м над уровнем земли. В качестве взрывчатого вещества, как правило, применяют аммониты, которые не чувствительны к ударам, трению, пламени; в исключительных случаях — тол и другие взрывчатые вещества нормальной мощности. Аммониты боятся увлажнения, ослабляющего силу взрыва, и поэтому должны заключаться в шпуры в патронированном виде.

Взрывной метод из-за длительных технологических перерывов, взрывной волны, осколков, больших шумовых нагрузок и образования пыли находит незначительное применение при реконструкции предприятий.

Термический способ разрушения монолитных конструкций основан на использовании газового потока («кислородное копье»), или высокотемпературного факела, который образуется при сгорании мелкодисперсной смеси железного и алюминиевого порошков (термитной смеси) в кислородно-ацетиленовой струе. Таким способом можно прожигать отверстия и делать разрезы в бетоне при толщине конструкции до 80 см. Этот метод резания бесшумен и не образует пыль.

Кислородное копье может быть использовано и для резки бетона под водой. Недостаток устройства — большой расход материалов (стальных труб, прутков и кислорода).

Резку бетона осуществляют также электрической дугой, вводя в расплавленный бетон добавку, содержащую металл. В этом случае бетонная конструкция становится одним из электродов. Второй электрод (неплавящийся графитовый) погружают в расплав, как нож в масло. При этом температура достигает 4000 °С. Могут быть использованы и два графитовых электрода. Чтобы между такими электродами возникла дуга, их разводят на расстояние 0,5—1 см.

При работе установок для электродуговой резки бетона, позволяющих резать бетон толщиной до 1000 мм, требуется обеспечить принудительную вентиляцию рабочего места и мероприятия по технике безопасности, аналогичные проводимым при сварочных работах. В закрытых помещениях без проветривания эти установки использовать нельзя, так как образуется много дыма и копоти. Также это относится и к помещениям с повышенной взрыво — и пожароопасностью, действующим производствам.

Электрогидравлический (гидродинамический) способразрушения монолитных конструкций основан на использовании так называемого «электрогидравлического эффекта». Накопленная в конденсаторах энергия при силе тока 0,3—0,4 А и выпрямленном напряжении 15 кВ импульсом подается на электровзрыватель, и между электродами происходит разряд. При этом энергия в единичном импульсе достигает 34 кДж. В зоне разряда мгновенно возникает высокое давление (в десятки тысяч атмосфер), которое через практически несжимаемую воду в шпурах передается на конструкцию и разрушает ее. Вместо электровзрывателя может быть использован закороченный проводник диаметром 0,3-0,5 мм. При замыкании разрядной цепи высоковольтные конденсаторы разряжаются через тонкий проводник, температура среды достигает 5 ООО ‘С, давление в шпуре нарастает до 1 000 МПа. Такой способ называется электродинамическим.

Конструкции при электрогидравлическом и электродинамическом способах можно разрушать даже в действующих цехах, так как не образуется взрывная волна и не разбрасываются осколки, что является положительным фактором при производстве работ на территории действующих предприятий и внутри производственных помещений. Способ безопасен для работающих поблизости людей. Этот метод нельзя применять при реконструкции действующих производств, имеющих автоматические линии или станки с числовым программным управлением.

Для разрушения конструкций применяют также специальные составы, заливаемые в шпуры, которые расширяются при твердении, или известь, засыпаемую в пробуренное отверстие, а затем заливаемую водой. Напряжения, возникающие внутри разрушаемого элемента, вызывают растрескивание монолита. Такое разрушение отвечает требованиям охраны окружающей среды, бесшумно, не требует специальных механизмов и может быть осуществлен неквалифицированными рабочими.