Архивы за 07.10.2015

Проходка пневмопробойником

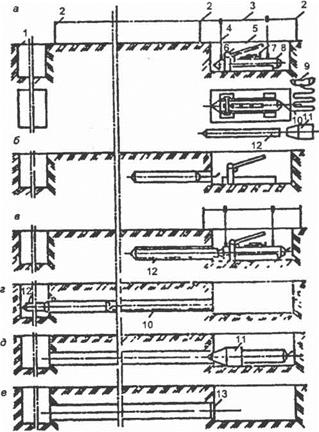

Пневмопробойники (ИП4603, ИП4605, СО-134 и др.) применяют для устройства горизонтальных скважин диаметром 135 мм без расширителя и 150, 200, 250, 300 и 400 мм с расширителем. Имеются специальные пневмопробойники для устройства вертикальных выемок для набивных свай и уплотнения грунта. Предельная длина пробиваемой скважины 50 м. Реверсивный пневмонробойник ударного действия ИП4603 (рис. 3.22, а) представляет гладкий цилиндр с заострённым передним концом длиной 1500 мм и массой до 90 кг. Сжатый воздух до 0,6 МПа от компрессора подается по резинотканевому шлангу к хвостовой части

пневмопробойника. Внутри его корпуса сжатый воздух приводит в движение поршень-ударник, который ударяет по наковальне, расположенной в передней части корпуса. Под воздействием направленных ударов корпус уплотняет грунт, передвигается вперед, оставляя за собой круглую скважину с гладкими уплотненными стенками.

Скорость пробивания скважин пневмопробойником ИП4603 зависит от группы грунта и составляет 40…60 м/ч. Пневмопробойники рационально применять в грунтах без примесей гравия и валунов крупностью более 120 мм.

Чтобы пневмопробойник не отклонялся от проектной трассы, в начальный период его устанавливают на направляющее (стартовое) устройство (рис. 3.22, 6).

Пневмопробойник 11 укладывают на направляющую 17, которая опирается на переднюю 18 и заднюю 16 стойки. Захваты 12 под действием пружин 13 зажимают пневмопробойник и обеспечивают ему движение только вперед. С помощью винтов 15 направляющую можно перемещать на задней опоре вверх-вниз и тем самым пневмопробойнику придать проектное положение.

Для прохождения скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного (рис. 3.23). В процессе движения под действием направленных ударов корпус уплотняет грунт, раздвигает его в сторону, оставляя за собой круглую скважину с гладкими уплотненными стенками.

При обеспечении точного его запуска отклонение скважины от проектного положения на длине 20 м не превышает 0,2-0,3 м по вертикали и по горизонтали. Минимальная глубина заложения проходки в зависимости от диаметра составляет 0,5…2,5 м.

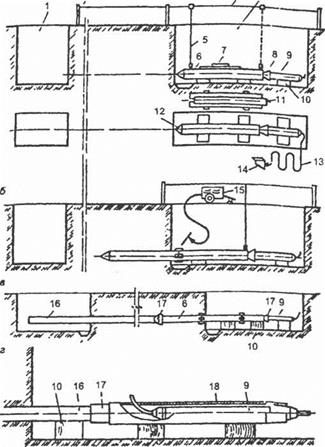

Для прокладки стальных труб с помощью пневмопробойников их используют в качестве ударного узла, присоединенного к заднему торцу и забивающему ее в грунт (рис. 3.24, а). На переднем конце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). По мере забивки трубы сваривают между собой (рис. 3.24, б). При этом особое внимание обращают на соосность соединяемых труб. С помощью пневмопробойника можно также заменять старые трубы подземной прокладки новыми того же или большего диаметра (рис. 3.24, в). Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случаях разных их диаметров — с помощью

конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы (рис. 3.24, г).

|

Рис. 3.23. Схема производства работ при пробивке скважин пневмопробойником: а, б — нацеливание и запуск пневмопробойника; в — установка удлинителя; г — пробивка скважины; д — установка расширителя; е — готовая скважина; 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — отвес; 5 — входной приямок; 6 — стартовое устройство; 7 — линейка с уровнем; 8 — пневмопробойник; 9 — компрессор; 10 — шланг; 11 — расширитель; 12 — удлинитель; 13 — заглушка |

|

Рис. 3.24. Схема прокола стальной трубы (футляра) с помощью пневмопробойника: 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — входной приямок; 5 — отвес; 6 — головная секция забиваемой трубы; 7 — линейка с уровнем; 8 — насадка; 9 — пневмопробойник; 10 — прокладка; 11 — секция труб; 12 — оголовок; 13 — шланг; 14 — компрессор; 15 — сварочный агрегат; 16 — извлекаемая труба; 17- переходная втулка; 18 — приспособление для извлечения труб |

При использовании пневмопробойников благодаря их осевой симметрии и значительной длине (1,4-1,7 м) они в основном сохраняют при движении в грунте заданное направление.

Для прокладки труб диаметром 90-150 мм применяют пневматический проходчик, которым можно устраивать пионерные скважины длиною до 30 м со скоростью 30-40 м/ч в песчаных грунтах и 12-15 м/ч в суглинках.

Пневнопроходчик состоит из пневмоснаряда с привернутой к его лобовой части направляющей стальной иглой диаметром 35 и длиной 1200 мм, расширителя и стабилизатора, к хвостовику которого прикреплен тонкий трос. Пневмопроходчик укладывают на направлявшую раму, уложенную на дне рабочего котлована, укрепляют хомутами и приводят в движение сжатым воздухом давлением 0,7 МН/м2 (7 атм.).

После внедрения в грунт направляющей иглы крепления снимают и дают снаряду свободно перемещаться. Внедряясь в грунт, он образует скважину диаметром 90 мм. Для ее расширения до нужных размеров пневмопроходчик пропускают несколько раз, сменяя расширители диаметром от 100 до 250 мм.

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Для предупреждения травматизма при арматурных работах, помимо общих требований техники безопасности, необходимо соблюдать некоторые дополнительные требования. Так, например, станки-а втом а ты конструкции Н. Е. Носенко должны устанавливаться на отдельных фундаментах и крепиться к ним анкерными

болтами. Путь движения прутка катанки от вертушки до правйль — ного барабана следует оградить так же, как и всю площадку, где ведется работа на станке. Площадку можно не ограждать, если она удалена от проходов и рабочих мест не менее чем на 2 м. Работать на станке-автомате разрешается только при закрытом кожухе правильного барабана; направлять пруток катанки в тянущие ролики можно лишь при выключенном двигателе. Вертушка для мотка катанки должна быть ограждена.

При работах на самотаске натяжной трос перед применением испытывается на растяжение; во время работы самотаски воспрещается: переходить через трос самотаски; находиться ближе 3 м от самотаски при отсутствии ограждений; расправлять руками витки бухт при размотке; стоять возле бухт, на которых заканчивается размотка во избежание удара пружинящим концом бухты. Концы катанки должны быть прочно закреплены в плашке.

При очистке арматуры от ржавчины металлическими щетками и молотками рабочим должны выдаваться предохранительные очки,-,

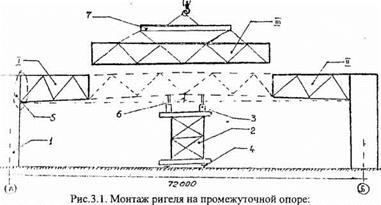

Монтаж ригеля на одной опоре

Состав процесса:

1 Установка массивных колонн

2. Выдержка забетонированного стыка колонны с фундаментом Д 70% расчетной прочности.

3. Обоснование организационной схемы монтажа «от торца» зданИі или «от середины»

4. Организация стационарных ПУСб для сборки из отправочнН марок готового монтажного элемента.

5. Устройство транспортной системы для подачи собранного элемента в монтажную зону (рельсовый путь и транспортные тележки). ’ ]

6. Устройство рельсового пути для монтажной опоры і

6. Установка монтажной опоры с домкратной системой на позиции I

7 Установка монтажных механизмов на позиции 1

8 Доставляется в монтажную зону и устанавливается секция ^ | раскрепляется расчалками. Крепление к опоре «жесткое».

9 Аналогично доставляется, устанавливается и раскрепляется Hi опоре секция 11

10. Доставляется и устанавливается на монтажную опору секция 111 1

I I. После выверки фермы и проверки величины строительного ішпм-ма выполняются рабочие соединения (стыки) секций III с секциями I н II Соединения фланцевые на высокопрочных болтах с проектной іннінчііной усилия затяжки.

12. Так же собирается второй ригель, образуя с первым «жесткую» і’н ііиу (см. выше).

13. Производится укладка плит покрытия или профнастила

шли.. 1ЫМ потоком.

14. Монтажная опора и монтажные механизмы перемещаются на Иг чующую рабочую позицию.

|

I — колонна; 2 — монтажная опора; 3 — домкраты; 4 — рельсовый путь; 5 — жесткий узел; 6 — строительный подъем; 7 — траверса; I.. .Ш — порядок монтажа |

Основные правила укладки и уплотнения бетонной смеси. с помощью вибраторов

При уплотнении бетонной смеси тяжелыми подвесными вертикально расположенными глубинными вибраторами толщину укладываемых слоев принимают на 5—10 см меньше длины рабочей части вибратора, так как для лучшей связи бетонных слоев вибратор частично заглубляют в еще не затвердевший слой бетона.

Если вибраторы расположены под углом к вертикали (до 35°), толщину слоя принимают равной проекции длины рабочей части вибратора на вертикаль.

При уплотнении бетонной смеси ручными глубинными вибраторами толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора.

Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонной смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, смесь недостаточно уплотнится, если больше — она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора не должно превышать полуторного радиуса его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и подвижности или жесткости бетонной смеси и колеблется от 25 до 75 см. Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигателя, чтобы пустоты под наконечником успели заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у стенок и в углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5—10 см от стенок опалубки.

Если в конструкциях расположение арматуры не позволяет надлежаще уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Обычно каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10—20 см. Продолжительность вибрирования на одной позиции такими вибраторами в зависимости от подвижности смеси примерно 30—60 с, конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем посредством того же крючка переставляют вибратор на соседнее место.

Заменять перестановку вибратора медленным протаскиванием по бетонной смеси не следует, так как в этом случае труднее следить за уплотнением бетонной смеси на каждом участке, особенно если смесь подвижная, и во многих местах она может быть плохо проработана.

Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстоянии до 15 см вглубь от опалубки, а высоту уплотняемого слоя определяют опытом в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором 50—90 с.

Через каждые 30—40 мин непрерывной работы вибраторы выключают на 5 мин для остывания мотора. Если электродвигатель быстро нагревается, нужно немедленно прекратить работу и вызвать электромонтера, иначе может перегореть обмотка электродвигателя и вибратор выйдет из строя.

У места бетонирования должны находиться запасные вибраторы, чтобы заменить вышедшие из строя.

При перерыве в работе и по окончании смены бетонщик должен тщательно очистить вибратор от налипшего раствора скребком и сухой тряпкой.

Ежедневно по окончании работы вибраторы сдают лицу, ответственному за их исправность и хранение. Все мелкие неисправности вибратора устраняют электромонтеры на месте работ или в ремонтной мастерской.

Натяжение напрягаемой арматуры. на затвердевший бетон в условиях строительной площадки

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы.

С этой целью перед бетонированием в опалубку устанавливают каналообразователи в виде стальных труб, стержней с наружной проволочной обмоткой и специальной смазкой или в виде резиновых шлангов с проволочным сердечником.

После бетонирования конструкций каналообразователи в виде труб через каждые 15…20мин поворачивают вокруг оси, чтобы нарушить сцепление с бетоном, а после его схватывания, т. е. через 2…4 ч по окончании бетонирования, их извлекают с помощью лебедки.

При использовании резиновых шлангов через 2…4 ч извлекают проволочный сердечник, а затем резиновый шланг. Извлекаемые каналообразователи применяют при длине канала до 24 м.

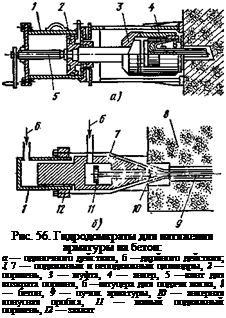

В крупноразмерных конструкциях (пролетах мостов, большепролетных балках) каналы устраивают, закладывая гофрированные стальные трубы, которые остаются в бетоне. По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или арматурных канатов. Натягивают арматуру гидравлическими домкратами одиночного действия (рис. 56, с). Гидродомкраты одиночного действия создают усилие в 600, 800, 1500 кН. Один конец арматурного пучка запрессовывают в стаканный анкер 4, а другой с помощью специального цангового зажима закрепляют с противоположного торца канала. Анкер с помощью муфты 3 соединяют с подвижным штоком поршня 2 домкрата. При создании давления усилие натя

жения передается от штока через муфту и анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа. В случае применения анкеров без резьбы и гаек при натяжении пучка между бетоном и стаканом вставляют шайбу- скобу, толщина которой соответствует удлинению пучка при натяжении.

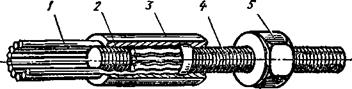

Для натяжения пучков проволоки или канатов применяют также гильзостержневые анкеры (рис. 57), которые позволяют натягивать и подтягивать арматуру в несколько приемов. При сбросе давления усилие натяжения передается на бетон через анкеры и обжимает его.

|

Рис. 57. Гильзостержиевой анкер: / — проволока арматурного пучка, 2— часть стержня с концевыми канавками, 3 — гильза, 4 — часть стержня с винтовой нарезкой, 5 — гайка |

В процессе натяжения арматуры необходимо контролировать величину усилия, передаваемого на нее, по показанию манометра и удлинению. Натяжение выполняют в два этапа: на первом выпрямляют арматуру в канале (вытяжка слабины); на втором— натягивают арматуру. Окончание вытяжки слабины соответствует давлению 0,5… 1 МПа на манометре. По окончании первого этапа на проволоках пучка или на деталях домкрата наносят контрольные метки для измерения удлинения арматуры.

При натяжении арматуры гидродомкратами двойного действия СМЖ-81 (см. рис. 56, б) на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок или канатов закрепляют в кольцевом захвате 12, который посажен на подвижный цилиндр 1 домкрата. При подаче в этот цилиндр масла пучок 9 натягивается. Степень натяжения также контролируют по удлинению арматуры и манометру. Контрольные метки на проволоках или канатах следует наносить в местах их выхода из прорезей опорной головки домкрата и в кольцевом захвате 12. Первые метки служат для измерения удлинения пучка при натяжении, вторые — для обнаружения проскальзывания отдельных проволок или канатов в зажимах.

Натягивают арматуру плавно, ступенями по 3…5 МПа. После того как в пучке создают напряжение на 10% больше проектного, его выдерживают в течение 5 мин, затем снижают давление до проектного и приступают к закреплению арматурного пучка. Для

этого подают масло в неподвижный цилиндр 7 и с помощью малого подвижного поршня 11 и штока запрессовывают конусную пробку 10 в отверстие шайбы. В результате проволочный пучок закрепляется в шайбе, а усилие натяжения, созданное после снятия домкрата, через шайбу передается на бетон.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300.

Качество нагнетания раствора контролируют через специальные отверстия.

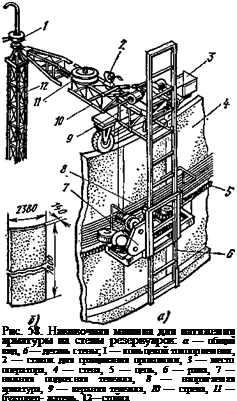

Для предварительного напряжения арматуры резервуаров, силосов и других цилиндрических сооружений используют специальные на — вивочные машины (рис. 58).

Они обтягивают углероди-* стой проволокой стенки резервуаров снаружи, создавая в бетоне предварительное напряжение сжатия.

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку 12, к которой крепят вращающуюся стрелу 10 с двумя тележками. Верхняя тележка 9 опирается на стену резервуара и перемещается по ней, нижняя тележка 7 может перемещаться вниз и вверх по вертикальной раме 6. На нижней тележке установлены электропривод для движения механизмов по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе И навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего включают привод и наматывают первые два-три витка, затем включают механизм натяжения и навивка продолжается. Правильный шаг витков создается перемещением тележки по вертикальной раме снизу вверх.

Одни машины навивают проволочную арматуру диаметром от 3 до 5 мм на резервуары диаметром от 10 до 42 м и высотой до 8 м, другие — навивают проволоку на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокомарочным цементным раствором.

Сварные стыки проволоки, выполняемые на станке 2 для сращивания концов бухт, проверяют путем наружного осмотра и испытания 1% контрольных образцов от числа соединений.

Общественные центры

В городах следует формировать систему общественных центров, включающую общегородской центр, центры планировочных районов (зон), жилых и промышленных районов, зон отдыха, торгово-бытовые центры повседневного пользования, а также специализированные центры (медицинские, учебные, спортивные и др.), которые допускается размещать в пригородной зоне.

Число, состав и размещение общественных центров принимается с учетом величины города, его роли в системе расселения и функциональнопланировочной организации территории. В крупных городах, а также в городах с расчлененной структурой общегородской центр, как правило, дополняется подцентрами городского значения. В малых городах и сельских поселениях, как правило, формируется единый общественный центр, дополняемый объектами повседневного пользования в жилой застройке.

В общегородском центре в зависимости от его размеров и планировочной организации следует формировать системы взаимосвязанных общественных пространств (главных улиц, площадей, пешеходных зон), составляющих ядро общегородского центра.

В исторических городах ядро общегородского центра допускается формировать полностью или частично в пределах зоны исторической застройки при условии обеспечения целостности сложившейся исторической среды.

КОНСТРУКЦИИ

Изготовление сборных железобетонных предварительно напряжениях конструкций на полигонах может производиться: а) с натяжением арматуры на упоры стенда; б) с натяжением арматуры на формы; в) с натяжением арматуры на бетон конструкции (с последующим натяжением).

ИЗГОТОВЛЕНИЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ КОНСТРУКЦИИ

С НАТЯЖЕНИЕМ АРМАТУРЫ НА УПОРЫ СТЕНДА

Натяжение арматуры на упоры стенда производится до бетонирования конструкций. Натянутая арматура закрепляется на упорах и освобождается после приобретения бетоном достаточной прочности, создавая в изделиях предварительное напряжение.

В этих условиях представляется возможным, располагая упоры стенда на большом расстоянии друг от друга, натягивать арматуру сразу для ряда элементов, бетонируемых в линии один за другим, с разрезкой ее после вызревания бетона.

На ряде полигонов длина стендов с упорами по концам для закрепления натягиваемой арматуры доходит до 200 м.

Большая длина стендов обеспечивает эффективность работ по натяжению арматуры вне зависимости от длины изготовляемых элементов.

Поэтому стендовое натяжение арматуры до бетонирования применяется при изготовлении как длинномерных конструкций, так и относительно мелких изделий: балок для покрытий производственных зданий и для междуэтажных перекрытий, подкрановых балок, прогонов, плит; мачт, шпал и пр.

При натяжении арматуры на большую длину для ряда изготовляемых конструкций представляется затруднительным устанавливать специальные анкера по концам каждого элемента. Поэтому при таком способе изготовления предварительно напряженных конструкций применяется преимущественно самозаанкеривающая — ся арматура, не требующая устройства специальных анкеров по концам.

Наибольшее распространение при натяжении на упоры стенда имеет проволочная арматура.

В качестве проволочной арматуры следует применять высокопрочную проволоку периодического профиля (ГОСТ 8480-57).

Круглая высокопрочная проволока (гладкая) может быть применена только малого диаметра 2,5—3 мм при специальных условиях, обеспечивающих ее сцепление с бетоном. В качестве таких мер. рекомендуется создавать шероховатость поверхности проволоки пропуском через карборундовый. песок или травлением.

Тонкая гладкая проволока диаметром 2,5 и 3 мм для повышения сцепления может быть свита в 2—3 нитки.

При натяжении на стенде до бетонирования изделий проволочная арматура устанавливается с расстояниями между вертикальными (в процессе бетонирования) рядами проволок не менее 15лілі (для прохода бетона). Поэтому при большом количестве проволок для размещения их в сечении приходится идти на излишнее с точки зрения прочности увеличение сечения бетона в зоне их расположения. Это вызывает утяжеление конструкции и необходимость применять бетон с мелкой щебенкой. В этих условиях производства предварительно напряженных конструкций проволочная арматура рациональнее для относительно легких элементов конструкций, где число проволок не слишком велико; для тяжелых же конструкций целесообразнее стержневая арматура.

В качестве стержневой арматуры применяется сталь горячекатаная периодического профиля 25Г2С с упрочнением путем предварительной вытяжки. Более эффективным является применение стержневой арматуры периодического профиля 30ХГ2С прочностью 9000 кг/см2, производство которой металлургической промышленностью уже освоено. Находит примение также арматура периодического профиля из стали марки Ст. 5 с упрочнением вытяжкой. Однако эта арматура малоэффективна для предварительно напряженных конструкций.

При натяжении арматуры на упоры стенда на длину ряда изготовляемых элементов является характерным прямолинейное расположение стержней или проволок от торца до торца без обрывов и отгибов.

На рис. 66. приведена предварительно напряженная балка для покрытия производственного здания пролетом 18 м. Балка изготовляется в виде целого элемента двутаврового сечения с отверстиями в стенке для облегчения веса.

Предварительно-напряженная арматура расположена только в нижней полке балки в виде прямолинейных стержней "периодического профиля из стали 25Г2С диаметром 25 мм в количестве 5 шт. с упрочнением вытяжкой.

Остальная арматура балки выполняется в виде сварных каркасов, не связанных с предварительно напряженными стержнями. В стенке расположены вертикальные каркасы. Верхняя полка армирована горизонтальными сварными каркасами. По контуру

|

Ряс. 66. Предварительно напряженная балка для покрытия произ — .’ . . , водственного здания 1 — предварительно напряженная стержневая арматура 0 25 мм; 2 — охва — * тывакЛцие хбмуты в опорной части; 3 — сварной вертикальный каркас; 4 — опорный лист |

нижней полки даны гнутые каркасы, охватывающие предварительно напряженную арматуру. Все каркасы для удобства заготовки и установки выполняются отдельными частями по длине и стыкуются внахлестку. Опорные части армируются частыми охватывающими хомутами, что улучшает условия анкеровки предварительно напряженной арматуры.

На рис. 67 показана предварительно напряженная балка двутаврового сечения с полкой по низу, применяемая для междуэтажных перекрытий.

Предварительно напряженная арматура из круглой проволоки располагается в нижней полке и в небольшом количестве по верхней грани балки. Верхняя предварительно напряженная арма-

тура дана с целью предотвратить растяжение бетона по верхней грани от воздействия натяжения нижней арматуры и увеличить жесткость и трещиностойкость балки в транспорте и монтаже. По-

|

Рис. 67. Сечение предварительно напряженной балки для междуэтажных перекрытий о продольной арматурой из высокопрочной проволоки и спиральными хомутами |

перечная арматура выполняется в виде спирали, что упрощает установку ее на стенде по натянутому пакету проволок.

Возведение земляных сооружений по технологиям «закрытой проходки»

3.4.1. Назначение и особенности

При возведении и реконструкции существующих зданий и сооружений в силу технических или экономических факторов возникает необходимость в проходке горизонтальных выемок различных поперечных размеров и протяженности для прокладки инженерных сетей (трубы, каналы), а также для прокладки транспортных коммуникаций (туннели), без нарушения дневной поверхности (без вскрыши грунта), а также без нарушения пространственного положения и функционирования уже возведенных зданий и сооружений или их частей.

Это обусловлено либо препятствием в виде здания, автомобильных или железных дорог, либо неэффективностью открытой разработки траншеи при большой ее глубине или большой толщине мёрзлого слоя грунта.

Технологии «закрытого типа» позволяют устраивать горизонтальные выемки (проходки) в грунте на заданной глубине без выхода на дневную поверхность. Выемки круглого сечения диаметром 200… 1800 мм для трубопроводов и до 4000 мм для транспортных туннелей. Длина непрерывной выемки зависит от вида технологии и составляет 15…50 м и более.

Для крепления стенок выемки используются стальные или железобетонные (напорные) обсадные трубы (кожухи). В туннелях крепление осуществляется обделкой стенок сборными элементами или монолитным железобетоном.

В настоящее время в строительстве используются следующие технологии создания земсооружений закрытым способом (в порядке нарастания размеров выемки):

проходка пневмопробойником

проходка пневмопробойником

прорез

прокол

продавливание горизонтальное бурение щитовая проходка

Эти технологии позволяют уменьшить объем земляных работ на 60- 90%; избежать дополнительных затрат по разборке, восстановлению или переносу пересекаемых объектов; вести работы круглогодично без зимнего удорожания (разработка мерзлого грунта); исключить значительные просадки обратных засыпок обычных траншей.

При любой технологии «закрытой проходки» вначале по обе стороны препятствия отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Выбор технологии зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабаты — наемых грунтов (табл. 3.3).

Таблица 3.3

|

Способ |

Трубопровод |

Наилучшие грунтовые условия применения |

Ско рость про ходки, м/ч |

Необхо димое усилие вдавли вания, кН |

Ограничения к применению способа |

|

|

Диа- метр, мм |

Длина, м |

|||||

|

Прокол: — механический с помощью домкратов |

50-500 |

80 |

Песчаные и глинистые без твердых включений |

3-6 |

148- 2450 |

В скальных и кремнистых грунтах не применяется |

|

— гидропроколом |

100-200 400-500 |

30-40 20 |

Песчаные и супесчаные |

1,6-14 |

250- 1600 |

Способ возможен при наличии источников воды и мест сброса пульпы |

|

— вибропроколом |

500 |

60 |

Несвязные песчаные, супесчаные и плывуны |

3,5-8 |

5-7,5 |

В твердых и скальных грунтах не применяется |

|

-грунтопрока- лывателями |

89-108 |

50-60 |

Глинистые |

2,5-2 |

— |

В твердых и скальных грунтах не применяется |

|

— пневмопробойниками |

300-400 |

40-50 |

Мягкие грунты до III группы |

30-40 (без расширителей) |

0,75-25 |

В грунтах с повышенным водонасы- щением и с малым сцеплением не применяется |

|

Продавли- вание |

400- 2000 |

70-80 |

В грунтах III группы |

0,2-1,6 |

4500 |

В плывунных грунтах способ не применяется. В твердых породах может применяться лишь для продавли — вания труб максимального диаметра |

|

Г оризонталь — ное бурение |

325- 1720 |

40-70 |

В песчаных и глинистых грунтах |

1,5-1,9 |

— |

При наличии грунтовых вод способ не применяется |

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Важным вопросом, независимо от применяемого способа бестраншейной прокладки трубопровода, является обеспечение и поверка заданного положения трубопровода в процессе его прокладки. Для обеспечения необходимого направления трубы используют вертикальные и горизонтальные рамы, устанавливаемые на дне рабочего котлована.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, транспортные устройства, пневмопробойники, насосы, компрессоры и т. п., а при горизонтальном бурении — установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Контроль качества и безопасность труда при производстве каменных работ

Приемку работ по возведению каменных конструкций производят до оштукатуривания их поверхностей. При этом проверяются:

♦ документы, удостоверяющие марку применяемых материалов, полуфабрикатов, изделий;

♦ геометрические размеры кладки;

♦ качество поверхностей фасадных неоштукатуриваемых стен из кирпича (соблюдение цвета, требуемой перевязки, рисунка и расшивки швов);

♦ качество фасадных поверхностей, облицованных керамическими, бетонными и другими видами камней и плит;

♦ правильность перевязки швов, их толщина и заполнение, а также горизонтальность рядов и вертикальность углов кладки;

♦ правильность устройства деформационных швов;

♦ правильность устройства дымовых и вентиляционных каналов в стенах;

♦ наличие и правильность установки закладных деталей-связей и анкеров;

♦ наличие и правильность установки и заделки арматуры.

Промежуточной приемке с оформлением актов освидетельствования скрытых

работ подлежат следующие выполненные работы и конструктивные элементы:

♦ осадочные и деформационные швы;

♦ гидроизоляция кладки;

♦ уложенная в каменные конструкции арматура, стальные закладные детали и их антикоррозионная защита;

♦ опирание ферм, прогонов, балок, плит на стены, столбы и пилястры и их соответствие проекту и нормативным требованиям.

Отклонения поверхностей и углов кладки от вертикали должны быть не более 10 мм на один этаж, а на все здание — не более 30 мм. Отклонение по толщине кладки — 15 мм, размеров вентиляционных каналов — 5 мм. Ширина проемов может лишь превышать проектные значения, но не более 15 мм. Отклонения отдельных рядов кладки от горизонтали не должны быть больше 15 мм на 10 м длины.

При возведении каменных зданий и конструкций необходимо обеспечить безопасность процесса кладки, эксплуатации подмостей и лесов, грузоподъемных кранов, подъемников и других строительных машин.

Подача кирпича и строительного раствора к месту работы каменщика должна быть механизирована. Рабочее место каменщика в темное время суток должно быть хорошо освещено. Работать каменщик должен в специальном костюме, соответствующей обуви, рукавицах и каске. Не разрешается производить кладку, находясь на стене. Инструменты и приспособления должны быть в исправном состоянии; нельзя оставлять их на кладке. Необходимо следить, чтобы инструменты и

материалы не могли упасть, а также чтобы во время перерыва на стенах не оставлялись инструменты, стеновые материалы, битый кирпич и мусор.

Снаружи возводимого здания по периметру устраивают защитный козырек шириной до 1,5 м из инвентарных щитов на специальных кронштейнах. Первый ряд козырьков (пояс) устанавливают на высоте не более 6 м от земли, что обычно соответствует нижнему краю оконных проемов второго этажа. Их сохраняют до окончания кладки. Второй пояс — переносной. Его устанавливают сначала на высоте 6—7 м над первым поясом, и по мере возведения стен здания переносят на 6— 7 м выше. Назначение этих козырьков не только в том, чтобы улавливать случайно падающие предметы, но и «приближать землю» к работающему на высоте.

Не разрешается ходить по козырькам, складировать на них материалы, использовать их в качестве подмостей. Над местом загрузки подъемника на высоте 2,5—5 м следует устанавливать двойной защитный настил из досок толщиной не менее 40 мм.

Входы в здание защищают навесами. При работе башенных кранов и подъемников опасные зоны ограждают и вывешивают соответствующие надписи.

Проемы и лестничные клетки должны быть ограждены, а отверстия в перекрытиях закрыты.

Устройство лесов и подмостей, своевременная уборка строительного мусора, использование предохранительных поясов — все это направлено как на профилактику травматизма, так и на снижение нервно-эмоционального напряжения каменщика при работе на высоте. Использование поднимаемых в процессе работы подмостей позволяет рабочему при кладке кирпича находиться в удобной позе. Во время работы надо следить, чтобы подмости не перегружались материалами.

Подмости устанавливают ярусами на перекрытиях. Уровень кладки после каждого перемещения средств подмащивания должен быть не менее чем на 0,7 м выше уровня рабочего настила или перекрытия. При производстве кладки ниже этого уровня пользуются предохранительным поясом или специальными защитными ограждениями.

Высота кладки, которую может выложить каменщик без подмащивания, не должна превышать 1,2 м. Это обеспечивает безопасность работы и максимальную производительность труда.

При кладке стен толщиной более 0,75 м допускается работа в положении стоя на стене, но при этом необходимо применять предохранительный пояс, закрепленный на специальное страховое устройство.

Кладку карнизов с выносом более 0,3 м выполняют с наружных выпускных лесов. Ширину настила делают на 0,6 м больше внешнего края карниза.

Требования безопасности труда при производстве монтажных работ будут изложены в главе 10.

Безопасность труда при работе в зимнее время. При выполнении каменных работ в зимнее время, помимо общих правил техники безопасности, необходимо соблюдать и некоторые специальные. Входные двери следует оборудовать тамбу

ром. Оташшватыгомещения жаровнями запрещается. Лестницы, настилы и другие рабочие места, а также проходы должны посыпаться песком. Особое внимание следует уделять соблюдению правил противопожарной безопасности как в возводимых зданиях, так и в бытовых помещениях.

К работе с поташем допускаются только рабочие, достигшие 18 лет и прошедшие инструктаж.

Поташ следует хранить в закрываемом сухом помещении в таре завода-изгото — вителя (бумажные мешки). Вход в это помещение посторонним лицам запрещен.

Водные растворы поташа подготавливают рабочие в комбинезонах, резиновых сапогах и перчатках, утепленных с внутренней стороны. Рабочие, имеющие повреждения кожных Покровов (ожоги, царапины, раздражения), к приготовлению водных растворов поташа не допускаются. По окончании работ по приготовлению растворов поташа спецодежда должна храниться в специальных шкафчиках.

Принимать пищу в помещении, где хранится поташ или приготавливается его водный раствор, запрещается.

Вопросы для самопроверки

1. Что такое каменная кладка? Назовите ее виды.

2. Каковы основные элементы каменной кладки?

3. Как выполняются места временного вынужденного обрыва кладки?

4. Каковы основные требования к рабочему место звена каменщиков при кладке?

5. Какие системы перевязки (чередование тычковых и ложковых рядов) применяются при кладке стен из кирпича?

6. Какие виды кладок выполняют из природных камней неправильной формы?

7. Как укладываются бетонная смесь и бутовые камни (изюм) при выполнении бутобетонной кладки?

8. Какие отличия от кирпичной имеет кладка из керамических и силикатных камней?

9. Какие особенности кладки блоков из ячеистого бетона на клеевом растворе на основе сухой смеси?

10. Какие виды кладок наружных многослойных стен зданий из мелкоштучных кладочных материалов применяются?

Тест

1. В доставленном на стройку каменном материале количество половняка может быть:

а) не менее 50%;

б) не допускается;

в) не более 5%;

г) не более 15%.

2. Длинная боковая грань камней прямоугольной формы называется:

а) плашком;

б) постелью;

в) ложком;

г) тычком.

3. Внутренние ряды камней, уложенные между верстами, называются:

а) ложковым рядом;

б) тычковым рядом;

в) штрабой;

г) забуткой.

4. При вынужденных разрывах каменную кладку необходимо выполнять:

а) только на цементном растворе;

б) только из целого кирпича;

в) в виде штрабы;

г) с тщательным увлажнением поверхности кирпича.

5. Разность высот возводимой летом кладки на смежных захватках и при кладке примыканий стен не должна превышать высоты:

а) 1,2 м;

б) 1/2 этажа;

в) одного этажа;

г) двух этажей.

6. Временные устройства, представляющие собой многоярусную конструкцию, позволяющую организовывать рабочие места на разлйчных уровнях по высоте, называются:

а) леса;

б) подмости;

в) вышки;

г) площадки.

7. Запас кирпича и других кладочных материалов на рабочем месте до начала смены должен быть рассчитан:

а) на 40-45 минут работы;

б) на 2-4 часа работы;

в) на работу в течение смены;

г) на неделю работы.

8. Часть здания, где работает бригада в течение смены, называется:

а) делянкой;

б) фронтом каменных работ;

в) захваткой;

г) зоной.

9. Последовательность чередования тычковых и ложковых рядов при многорядной системе перевязки:

а) на один тычковый ряд приходится один ложковый;

б) на один тычковый ряд приходится несколько ложковых;

в) все ряды выполняются тычковыми;

г) все ряды выполняются ложковыми.

10. Из природных камней неправильной формы выполняют кладку:

а) многоярусную;

б) бутовую и бутобетонную;

в) кирпичную и бетонную;

г) природную и искусственную.

|

Ключ

|

Организация территории городских и сельских поселений

Городские и сельские поселения проектируются как элементы системы расселения РФ и входящих в нее краев, республик, областей, округов, административных районов и сельских административно-территориальных образований, а также межобластных, межрайонных, межхозяйственных систем расселения. При этом учитывается необходимость формирования единых для систем расселения социальной, производственной, инженерно-транспортной и других инфраструктур, а также развиваемых на перспективу трудовых, культурнобытовых и рекреационных связей в пределах зоны влияния поселения — центра или подцентра системы расселения.

Размеры зон влияния городских и сельских поселений следует принимать:

— для городов-центров административно-территориальных образований — на основе данных схем расселения, схем и проектов районной планировки с учетом существующих административных границ республик, краев, областей, административных районов;

— для сельских поселений — на основе центров административных районов и сельских административно-территориальных образований в границах административных районов и сельских административно-территориальных образований.

В проектах планировки и застройки городских и сельских поселений необходимо предусматривать рациональную очередность их развития. При этом необходимо определять перспективы развития поселений за пределами расчетного срока, включая принципиальные решения по территориальному развитию, функциональному зонированию, планировочной структуре, инженерно-транспортной инфраструктуре, рациональному использованию природных ресурсов и охране ПОС.

Территорию для развития городского и сельского поселений необходимо выбирать с учетом возможностей ее рационального функционального использования на основе сравнения вариантов архитектурно-планировочных решений, технико-экономических, санитарно-гигиенических показателей, топливноэнергетических, водных, территориальных ресурсов, состояния ПОС с учетом прогноза изменений на перспективу природных и других условий. При этом необходимо учитывать предельно допустимые нагрузки на ПОС на основе определения ассимиляционного потенциала территории, режима рационального использования территориальных и природных ресурсов с целью обеспечения наиболее благоприятных условий жизни населения, недопущения разрушения естественных экологических систем и необратимых изменений в ПОС.