Архивы за 09.10.2015

Обделки туннелей

Туннельные обделки чаще всего бетонируют параллельно в проходкой туннеля При этом скорость возведения обделки примерно равна скорости проходки туннеля.

Параллельное ведение проходческих и бетонных работ сокращает общий срок строительства туннеля, но при небольших размерах поперечного сечения туннеля вызывает значительные затруднения и неудобства, особенно при транспортировании породы от забоя к порталам и перевозке бетонной смеси и других материалов от порталов к забою. По этой причине в туннелях малой площади поперечного сечения с однопутным движением, строящихся в прочных породах, обделку возводят по окончании проходки всего туннеля или его участка между промежуточными дополнительными забоями.

![]()

![]() Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля или, наоборот, свод и стены.

Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля или, наоборот, свод и стены.

Своды туннелей бетонируют одновременно с двух сторон — от пят к замку радиальными слоями. Замок бетонируют наклонными слоями вдоль свода, а опалубку закладывают по мере бетонирования короткими участками от кружала до кружала. Замковые рабочие швы делают радиальными.

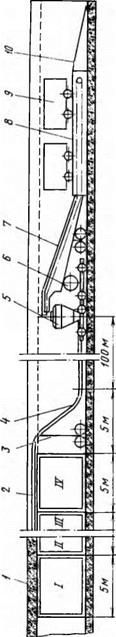

Бетонную смесь для обделки туннелей, как правило, приготовляют вне туннеля на бетонном заводе, располагаемом вблизи портала. В коротких туннелях у портала устанавливают бетононасос (или пневмонагнетатель), подающий бетонную смесь по бетоноводу непосредственно за опалубку.

При большой длине туннеля бетонную смесь можно доставлять от портала в автосамосвалах или вагонетках 9 (рис. 62) к пневмонагнетателю 5, который подает смесь за опалубку /—IV.

В связи с тем, что смесь в пути расслаивается, предпочитают приготовлять ее в самом туннеле, если позволя

ют его размеры. В этом случае в туннеле располагают бетонопоезд, состоящий из бетононасоса или пневмонагнетателя, бетоносмесителя и передвижного конвейера. Заполнители и цемент, отмеренные в необходимых количествах, подвозят к бетоносмесителю в вагонетках. Применение передвижного бетонопоезда позволяет при бе — тонировани обделки туннеля пользоваться бетоноводом небольшой длины и упростить процесс бетонирования.

За опалубку бетонную смесь подают с торца или через люки в опалубке с помощью бетононасоса или пневмонагнетателя. В боковые стены туннеля и лоток бетонную смесь можно также подавать опрокидными вагонетками с применением распределительных желобов.

Уплотняют бетонную смесь послойно глубинными вибраторами через окна, предусматриваемые в каждой опалубочной секции, или наружными вибраторами, прикрепляемыми к опалубке. По окончании бетонирования и достижении бетоном необходимой прочности на одном участке секцию катучей опалубки передвигают на следующий участок, и все операции повторяют.

Если стены обделки туннеля бетонируют после возведения свода, то перед бетонированием опалубку с нижней поверхности пят свода удаляют и поверхность тщательно очищают. Бетонируют стены горизонтальными слоями с одновременным наращиванием опалубки до высоты, не доходящей до пяты свода на 40 см. Пространство между пятой свода и примыкающей стеной заполняют жесткой бетонной смесью и тщательно ее уплотняют. Предварительно на участке примыкания закладывают трубки для последующего нагнетания цементного раствора, обеспечивающего плотность шва примыкания.

Иногда при бетонировании туннельных обделок, кроме обычного метода укладки готовой бетонной смеси за опалубку, применяют раздельное бетонирование, заключающееся в последовательной укладке в обделку сначала крупного заполнителя, а затем цементно-песчаного раствора. Этот способ встречается при строительстве гидротехнических туннелей, например в двухслойных конструкциях обделок, при укладке наружного слоя обделки небольшой толщины за первый (внутренний) слой ее, возведенный из сборного железобетона или стальной оболочки.

Крупный заполнитель (чаще всего гравий) до нагнетания в него раствора должен быть хорошо уплотнен вибрированием или укладкой его под давлением гравиенагнетателями. Затем под давлением нагнетают раствор высокой подвижности, достаточной, чтобы заполнить все мельчайшие зазоры между зернами крупного заполнителя. Нагнетание начинают с нижней части обделки.

Раздельное бетонирование особенно эффективно в тех случаях, когда подача бетонной смеси бетоноводом в узкий зазор за — трубного пространства затруднена даже на длину одной секции внутренней оболочки, дополнительная обработка глубинным вибратором уложенной смеси неосуществима, а наружные вибраторы могут не дать необходимого уплотнения. При нагнетании раствора им одновременно заполняют мелкие поры и трещины в породе.

При возведении наружного слоя обделки методом раздельного бетонирования отпадает необходимость в последующем нагнетании раствора за обделку.

Контроль качества и безопасность труда

Отклонение от соосности расположения оконных блоков в проеме не допускается. Отклонение установленных оконных и дверных блоков от вертикальности в плоскости и из плоскости проема должно быть не более 3,0 мм на 1 м длины и не более 6,0 мм на всю высоту изделия.

Антисептирование, антипирирование и укрепление древесины — это три направления защиты и повышения долговечности деревянных зданий и памятников.

Работая с химикатами при защите конструкций, необходимо помнить про безопасность: на руках должны быть перчатки, глаза защищены очками. Нельзя курить, пить. Антисептирование проводят только на специально предназначенных площадках. Рабочие после обработки должны тщательно вымыть открытые части тела теплой водой с мылом.

Для обеспечения противопожарной защиты курение разрешается только в специально отведенных местах, где устанавливают бочки с водой и урны. На территории строительства запрещается разводить костры.

Штабеля лесных материалов должны быть удалены от зданий и сооружений, в том числе и временных, на расстояние не менее 15 м^ пиленых — 30 м.

Вопросы для самопроверки

1. Какие работы по устройству деревянных конструкций относятся к плотничным?

2. Какие работы по устройству деревянных конструкций относятся к столярным?

3. Где производят срубы ручной работы и сборные элементы каркасных домов?

4. Как обеспечивают хранение деревянных конструкций и столярных изделии?

5. Какие мероприятия проводят для предотвращения процесса гниения древесины?

6. Как производят установку деревянных трехшарнирных арок большого пролета?

7. Как производят монтаж деревянных балок и прогонов перекрытий и покрытий?

8. Как производят установку столярных изделий?

9. Как производят установку оконных и дверных блоков?

10. Как производят установку подоконных досок?

Тест

1. Изготовление и монтаж основных конструкций, например элементов стен из бревен и брусьев, дощатых полов относятся к:

а) проектным работам;

б) изыскательским работам;

в) плотничным работам;

г) столярным работам.

2. Устройство отдельных конструктивных элементов и деталей с тщательно обработанной поверхностью, например оконных и дверных блоков, встроенной мебели, отделочных деталей и др., относится к:

а) проектным работам;

б) изыскательским работам;

в) плотничным работам;

г) столярным работам.

3. Срубы ручной работы и сборные элементы каркасных домов производят:

а) на строительной площадке;

б) на бетонно-растворном узле завода сборных железобетонных изделий;

в) в административных зданиях;

г) на специально оборудованных площадках или в заводских условиях.

4. Чтобы предотвратить процесс гниения древесины, ее:

а) пропитывают специальными составами и тщательно просушивают;

б) периодически орошают водой;

в) обрабатывают открытым огнем;

г) тщательно закрывают пароизоляционным материалом.

5. Чтобы каркасное здание сохраняло устойчивость под действием ветровой нагрузки:

а) устраивают дополнительную изоляцию;

б) укрепляют перекрытие;

в) в стойки каркаса врезают диагональные раскосы;

г) укрепляют фундамент.

6. При перевозке составные деревянные балки, фермы, арки, не имеющие достаточной поперечной жесткости:

а) предварительно укрепляют временными схватками, распорками или накладками;

б) укладывают на специальные подкладки;

в) разбирают на отдельные элементы;

г) перевозят на специальном транспорте.

7. Опирание несущих конструкций каркасных зданий при хранении их на складе в вертикальном положении во избежание деформирования должно соответствовать:

а) требованиям службы охраны;

б) условиям их опирання в сооружении;

в) требованиям авторского надзора;

г) климатическим условиям.

8. Под внутреннюю деревянную обшивку каркасных зданий кладут:

а) гидроизоляцию;

б) плотную бумагу;

в) пароизоляиию;

г) звукоизоляцию.

9. Под наружную деревянную обшивку каркасных зданий кладут:

а) гидроизоляцию;

б) плотную бумагу; *

в) пароизоляцию;

г) звукоизоляцию.

10. Сборку стен каркасного здания начинают:

а) от середины наружной стены;

б) от углов;

в) от середины внутренней стены;

г) с устройства перекрытия.

|

Ключ

|

Улаштування паль

Загальні відомості. Палі — це стрижневі конструкції фундаментів, які передають навантаження від споруди на глибокі міцні шари ґрунту.

Індустріалізація будівництва дала змогу виконувати пальові фундаменти більш масово, адже в багатьох випадках спорудження підземної частини будинку із застосуванням паль майже виключає трудомісткі земляні роботи.

Палі виготовляють із дерева, бетону, залізобетону, металу, а також із різноманітних комбінацій цих матеріалів.

За технологією влаштування фундаментів розрізняють палі, виготовлені заздалегідь, із подальшим заглибленням їх у ґрунт, і палі, які виготовляють на місці експлуатації, а також комбіновані.

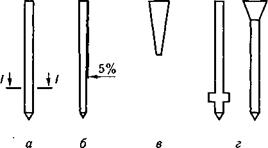

Палі, виготовлені заздалегідь. До них належать палі, виготовлені на заводах, полігонах, у майстернях; їх доставляють на будівельний майданчик і тим чи іншим методом заглиблюють у ґрунт. Серед них розрізняють циліндричні, призматичні, пірамідальні, з жорстким потовщенням стовбура, з розширенням стовбура, яке розкривається, з гвинтовим розширенням.

|

|

|

|

|

|

|

![]() □ A

□ A

I 2

Рис. 2.29. Різновиди паль, виготовлених заздалегідь, та їх перерізи: а — циліндрична або призматична; б — слабкопірамідальна; в — пірамідальна; г — з жорстким потовщенням стовбура внизу і вгорі; д — з розширенням стовбура, що розкривається; е — з гвинтовим розширенням; 1 — квадрат; 2 — трикутник; 3 — прямокутник; 4 — кільце; 5 — двотавр; 6 — круг; 7 — тавр

Циліндричні палі (рис. 2.29, а) можуть бути виготовлені з дерева, залізобетону та металу з поперечним перерізом у вигляді круга або кільця. Довжина таких паль становить 6—16 м без стиків, а зі стиками — до ЗО і навіть 90 м. Діаметр паль може бути від 10—15 см до 60 см. Якщо діаметр кільцевих паль перевищує 60 см, то їх називають оболонками. Палі з кільцевим поперечним перерізом заглиблюють у ґрунт як з відкритим, так і з закритим нижнім кінцем.

Призматичні палі (рис. 2.29, а) здебільшого виготовляють із залізобетону. Слід зазначити, що метал застосовують тільки після економічного обґрунтування або у будівництві тимчасових споруд. Залізобетонні призматичні палі найчастіше бувають завдовжки 4 —16 м без стиків із різними поперечними перерізами.

Палі з квадратним поперечним перерізом зі стороною 25 — 40 см, як правило, армують чотирма поздовжніми стрижнями і поперечними охоп — лювальними хомутами. Внаслідок такого насиченого армування (50 — 150 кг/м3) фундаменти із таких залізобетонних паль економічно менш ефективні, ніж інші типи фундаментів. Застосовують також залізобетонні палі, армовані одним стрижнем, який попередньо напружують. У них на кубічний метр бетону витрачається 5 — 12 кг металу.

Прямокутний поперечний переріз має перевагу перед квадратним у несівній здатності бічної поверхні в зв’язку з тим, що за однакових площ поперечного перерізу периметр прямокутника дещо більший, ніж квадрата. Недоліки — ускладнення під час заглиблення, пов’язані з тим, що орієнтацію палі треба чітко витримувати відповідно до проекту.

Трикутний і тавровий поперечні перерізи мають такі самі переваги, як і прямокутний, але виготовлення паль з такими перерізами складніше. Робота паль з двотавровим перерізом аналогічна роботі паль з прямокутним перерізом, але у цьому випадку досягається значна економія матеріалу. Водночас ускладнене виготовлення такої палі потребує значних затрат, які нерідко істотно знецінюють запланований ефект.

Виробляють палі пірамідальні і близькі до них за формою (рис. 2.29, 6, в). Останні з конусністю 5 % майже близькі за формою до призматичних, але в задовільних за несівною здатністю ґрунтах вони спроможні сприйняти вертикальне навантаження на 40 — 60 % більше, ніж призматичні.

Пірамідальні палі з розмірами основ 80 х 80 см і завдовжки 2,8 — 3,2 м успішно експлуатують у ґрунтах з високою щільністю. Найбільший ефект ці палі дають у разі роботи на горизонтальні навантаження, особливо у спорудах, де виникає розпір (наприклад, тришарнірні арки та рами).

Палі з жорстким потовщенням стовбура (рис. 2.29, г) застосовують як спеціальні. Розширення стовбура в нижній частині використовують у разі вертикального навантаження у шаруватих ґрунтах із дуже слабким поверхневим шаром. Розширення стовбура у верхній частині збільшує несівну здатність палі на горизонтальні зусилля у випадку міцного і твердого верхнього шару ґрунту.

Палі з розширенням стовбура, що розкривається (рис. 2.29, д), дають змогу використовувати властивість ґрунту краще працювати під нижнім кінцем палі, ніж уздовж її бічної поверхні. Такі палі мають різноманітні конструктивні варіанти, але основна суть цих конструкцій зводиться до того, що до нижнього кінця палі на шарнірах прикріплюють дві —чотири плити (лопаті) з металу або залізобетону, які формують спеціальний наконечник.

Наконечник розкриває оператор за допомогою спеціальної штанги або троса. Розкритий наконечник збільшує площу нижнього торця палі у два-три рази, відповідно підвищується його несівна здатність. Якщо застопорити розкритий наконечник, то така паля може успішно працювати на виривання.

Палі з гвинтовим розширенням (рис. 2.29, е) виготовляють переважно з металу. В нижньому кінці палі роблять гвинтову спіраль в 1,5 — 2 оберти із листового металу. Діаметр розширення може досягати 1,2 м, а довжина палі — 10 м.

Заглиблення в ґрунт виготовлених заздалегідь паль виконують різними способами: забивають, вдавлюють за допомогою вібрації або роз — мивання грунту водою та загвинчують.

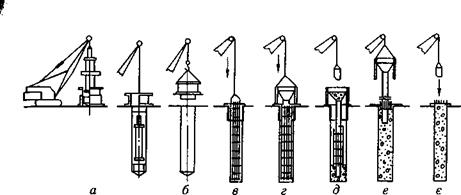

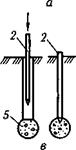

Машини для заглиблення паль — копри (рис. 2.30) — можуть бути змонтовані на автомобілях, тракторах, екскаваторах і гусеничних кранах. Крім копрів для заглиблення паль використовують спеціальне копрове оснащення, яке підвішують на звичайний гусеничний кран.

|

|

Рис. 2.30. Копри для заглиблення паль:

а — на базі автомобіля; б — на базі екскаватора; / — гідроциліндр піднімання стріли; 2 — стріла; З — молот; 4 — паля; 5 — напрямна молота

Процес заглиблення паль складається з трьох операцій: підняття палі і встановлення її на місце; заглиблення; переміщення агрегату на нове місце. Один агрегат заглиблює в середньому 10 — 20 паль за зміну.

Забивають палі молотами, які підвішують, як і палі, на копрі. Молоти можуть бути механічними, пароповітряними, дизельними, гідравлічними (рис. 2.31).

Механічний молот — це важкий чавунний виливок, який за допомогою лебідки піднімають у напрямних стрілах копра на потрібну висоту, а потім, відчепивши його від крюка, скидають на палю.

Пароповітряні молоти можуть бути одиничної дії, якщо ударна частина молота падає тільки під дією своєї маси, і подвійної, якщо до сили удару падаючої маси додається тиск повітря або пари.

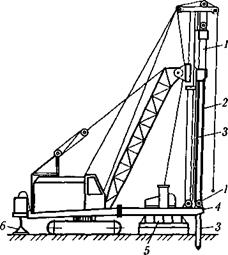

Рис. 2.32. Установка з вакуумним анкером для вдавлювання паль:

1  — оголовок і поліспастове обладнання;

— оголовок і поліспастове обладнання;

2 — копровий стояк; З — паля; 4 — рама; 5 — вакуумний анкер; 6 — допоміжна опора

Дизельні штангові та трубчасті молоти об’єднують переваги перших двох молотів; вони ефективніші від пароповітряних завдяки автономності.

Гідравлічний молот — аналог пароповітряного, але енергоносієм є робоча рідина, яка циркулює в замкненій системі. Гідравлічний привід може створювати значний тиск (30 — 60 МПа). За однакових площ робочих поверхонь поршнів цей молот порівняно з пароповітряним розвиває в 10—100 разів більшу енергію удару по палі. Такі молоти найекологічніші.

Заглиблення паль вдавлюванням виконують у тих місцях, де недопустимі динамічні навантаження на ґрунт та на будівлі, які розміщені поряд. Оскільки цей метод застосовують рідко, то машини для нього виготовляють спеціально. Раніше для цього пристосовували платформи з навантаженням у вигляді штучних вантажів або будівельних машин, здебільшого тракторів.

Установка для вдавлювання паль на основі гусеничного крана ДЕК-25 має вакуумний анкер з робочою площею 15 м2. Така установка може розвивати зусилля 1000—1200 кН (рис. 2.32).

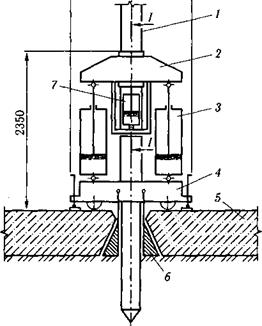

Для вдавлювання паль використовують також спеціальне оснащення, яке закріплюють на масивних ростверках і за допомогою гідродомкратів вдавлюють палі крізь отвори в ростверку (рис. 2.33).

Палі з малим поперечним перерізом, шпунт або трубчасті палі-обо — лонки з відкритим нижнім кінцем заглиблюють за допомогою вібрації. Цей метод застосовують у водонасичених ґрунтах. Крім вібрації використовують вібровдавлювання, коли спеціально збільшують масу вібратора або через поліспастову систему передають на палю частку маси копрової установки.

У водонасичених ґрунтах заглиблення паль відбувається також під одночасною дією вібрації й удару — віброударний метод. Принцип роботи вібромолота — це синхронне обертання двох незрівноважених мас.

Заглиблення паль за допомогою підмивання виконують переважно в гідротехнічному будівництві. Потужні струмені води із сопел, закріп-

Рис. 2.33. Гідравлічний вдавлю — вач паль:

|

1 — паля; 2 — рухома обойма; З — робочий гідроциліндр; 4 — рама; 5 — ростверк; в — анкер; 7 — гідроциліндр клинового за’ тискача

лених на вістрі палі, розмивають ґрунт, і паля заглиблюється в нього під дією своєї маси. Після заглиблення порожнину навколо палі замивають ґрунтом або палю трохи добивають.

Палі, виготовлені на місці їх експлуатації. Виготовлення паль на будівельному майданчику створенням свердловини в ґрунті і заповненням її бетоном запропонував київський інженер К. Страус наприкінці XIX ст. З того часу з’явилося багато різних конструкцій і технологій, які тією чи іншою мірою розвивають цю ідею.

Найчастіше виготовляють такі палі: буронабивні, пневмотрамбовані, частотрамбовані, буронабивні з поліпшеною основою, буронабивні з розширенням, камуфлетні, у витрамбуваних шпарах, буроін’єкційні. В основу технології виготовлення паль покладено способи створення свердловини та укладання бетонної суміші (рис. 2.34).

Свердловини здебільшого бурять шнековим або ківшевим буром, щелепним грейфером або ударно-канатним способом, причому два останніх способи застосовують навіть для буріння в тріщинуватій скелі. Для паль застосовують свердловини діаметром 40 —120 см, завглибшки 8 — 20 м і навіть 35 — 40 м.

Шнековий бур, як правило, має таку саму довжину, як і паля. Його загвинчують у ґрунт на кілька метрів (іноді на всю глибину), а потім

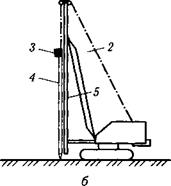

Рис. 2.34. Різновиди паль, виготовлених на місці:

а — буронабивна; б — пневмотрамбована; в — частотрамбована; г — буронабивна з поліпшеною основою; д — буронабивна з розширенням стовбура; е — камуфлетна; є — у витрамбуваній шпарі; 1 — свердловина; 2 — трамбівка; З — бетонна суміш; 4 — шлюзова камера; 5 — обсадна труба; 6 — чавунний наконечник; 7 — забивні елементи; 8 — розбурене розширення; 9 — ка — муфлетне розширення; 10 — витрамбувана шпара

а — буронабивна; б — пневмотрамбована; в — частотрамбована; г — буронабивна з поліпшеною основою; д — буронабивна з розширенням стовбура; е — камуфлетна; є — у витрамбуваній шпарі; 1 — свердловина; 2 — трамбівка; З — бетонна суміш; 4 — шлюзова камера; 5 — обсадна труба; 6 — чавунний наконечник; 7 — забивні елементи; 8 — розбурене розширення; 9 — ка — муфлетне розширення; 10 — витрамбувана шпара

виймають для обчищення від шламу; таку операцію повторюють кілька разів.

Ківшевий бур — це вертикальний порожнистий циліндр, на нижньому торці якого є щілини з різальними бортами, а до верхнього торця прикріплено штангу, за допомогою якої ківш обертається навколо вертикальної осі (в цей час ківш наповнюється ґрунтом крізь щілини в нижньому торці), а також виймається або опускається у свердловину. Для спорожнення ківша нижня його кришка зі щілинами відкривається.

Щелепний грейфер — це порожнистий циліндр. Замість нижнього дна в ньому дві або більше щелепних стулок. Із відкритими щелепами грейфер опускають у вільному падінні в свердловину; щелепами дроблять ґрунт, потім за допомогою тросів щелепні стулки закривають, а грейфер з ґрунтом піднімають для спорожнення.

За ударно-канатного буріння у свердловину опускають у вільному падінні з висоти важке долото, яке дробить скелю, а буровий шлам вимивають водою. Для такого буріння застосовують спеціальні машини.

У ґрунтах, які ненадійно утримують стінку свердловини (сипкі, плинні), застосовують буріння в обсадній металевій трубі, яку під час заповнення свердловини бетонною сумішшю можна виймати. Також підтримують стінки свердловини вищим рівнем води у ній, щоб градієнт напору фільтраційних вод був спрямований від свердловини в ґрунт. Проте найчастіше використовують циркулюючий глинистий розчин густиною 1,05 — 1,15 г/см3, який запобігає обвалюванню стінок свердловини і вимиває на поверхню залишки бурового шламу. Для цього поряд зі свердловиною облаштовують глинисте господарство, яке складається із розчинозмішувача, резервуарів, болотних носіїв, трубопроводів і вібросит для очищення розчину.

Буронабивні палі (рис. 2.34, а, 2.35) виготовляють за найпростішою методикою: пробурену свердловину заповнюють бетонною сумішшю.

|

Рис. 2.35. Технологічна схема виготовлення буронабивної палі: а — буріння свердловини; б — зняття бурового кондуктора; в — встановлення арматурного каркаса; г — встановлення бункера з бетонолитною трубою; д — наповнення бункера бетонною сумішшю; е — піднімання бункера з бетонолитною трубою в міру наповнення свердловини бетонною сумішшю; є — бетонування оголовка |

У сухі свердловини укладають напівжорстку бетонну суміш за допомогою бадді з дистанційним розкриттям і трамбують її трамбівкою (див. рис. 2.34, а). Рухомі бетонні суміші подають у свердловину за допомогою бетонолитної труби, а останнім часом — труби бетононасоса. Литі бетонні суміші можна скидати у свердловину на глибину 20 м і більше без ризику, що вони розшаруються. В заповнені водою свердловини бетонну суміш укладають за допомогою бетонолитної труби, яку утримують заглибленою на 0,8—1 мі виймають із свердловини в міру її заповнення (рис. 2.35).

Пневмотрамбовані палі (рис. 2.34, б) — це ті самі буронабивні палі, виконані в обводнених ґрунтах, але для ущільнення бетонної суміші скважину закривають спеціальною шлюзовою камерою і стисненим повітрям ущільнюють бетон.

Частотрамбовані палі (рис. 2.34, в) найбільше контактують з ґрунтом, ґрунт не вибурюється, а розсувається й ущільнюється металевою трубою діаметром 42 см. Нижній кінець труби закривають чавунним наконечником, який потім залишають у ґрунті. Трубу поступово наповнюють бетонною сумішшю і одночасно виймають за допомогою пневмомо — лота подвійної дії. Труба при цьому виконує зворотно-поступальний рух, що зумовлює трамбування бетонної суміші. Такі палі за своїми основними якостями подібні до забивних.

Буронабивні палі з поліпшеною основою (рис. 2.34, г) виникли у зв’язку з тим, що досить високий опір ґрунту нижньому кінцю буронабивних паль використовується не повністю внаслідок розпушування дна свердловини або обсипання ґрунту зі стінок. Особливістю цих паль є те, що дно свердловини перед бетонуванням трамбують або у нього забивають кілька маленьких (20 х 20 см завдовжки 2 м) паль зі скошеним вістрям, через це вони розходяться в різні боки, створюючи зону ущільнення ґрунту.

|

Розширення стовбура буронабивних паль (рис. 2.34, д) (в нижній частині або з кількома розширеннями) збільшує їх несівну здатність. Вісесиметричне розширення свердловини виконують після її виготовлення за допомогою спеціального розширювача, який обертається навколо вертикальної осі. Під розширювачем підвішують баддю для збирання розпушеного ґрунту. Розширення роблять досить великі — 1 — З м у діаметрі.

Камуфлетні палі (рис. 2.34, е) — це буронабивні палі з розширенням стовбура, зазвичай у нижній частині, яке виконується за допомогою вибухових речовин. Ґрунт на стінах камуфлету, а також на деякій глибині значно ущільнюється, що підвищує несівну здатність палі.

Палі у витрамбуваних иіпарах (рис. 2.34, є) влаштовують у сухих макропористих (лесових) ґрунтах. Спеціально виготовлену трамбівку масою 5— 10 т еліпсоїдної форми по напрямних, а іноді й без них, скидають із висоти 3 —7 м в одне і те саме місце. За 20 — 30 хв витрамбовується шпара діаметром 0,8—1,2 м, завглибшки 3 —8 м. Іноді у шпару втрамбовують 1,5 — 2 м3 щебеню. Палі, виконані в такий спосіб, мають досить високу несівну здатність і можуть конкурувати із забивними за відносними показниками.

Буроін*єкційні палі (рис. 2.36) виготовляють за технологією фірми «Солетанж». Шнековий бур з осердям-бетонопроводом забурюють на всю глибину палі. До верхнього фланця осердя-бетонопроводу шнекового бура підключають гнучкий бетонопровід від бетононасоса, який

нагнітає бетонну суміш крізь шнек до забою свердловини.

нагнітає бетонну суміш крізь шнек до забою свердловини.

|

|

Одночасно з нагнітанням бетонної суміші до свердловини буровий орган піднімають на поверхню. В цій технології особливо важливо узгодити об’єм поданої бетонної суміші та швидкість підйому бура, щоб не створити розрив у тілі палі.

Комбіновані палі. До комбінованих належать палі, конструкція яких містить елементи, виготовлені заздалегідь, з подальшим заглибленням їх, і елементи, які виконуються на місці.

Серед них розрізняють: буроопускні, камуфлетні зі збірним стовбуром і ґрунтові анкери.

Залізобетонні елементи буроопускних паль (рис. 2.37, а) готують у заводських умовах; вони мають вигляд циліндрів діаметром 0,4 —0,8 м, завдовжки 3-6 м. Циліндри опускають краном у пробурені свердловини, діаметр яких на 3 —5 см більший, ніж діаметр паль. Після встановлення їх на палі монтують потужні вібратори, які працюють у режимі трамбування. Трамбування ґрунтів у спеціальному режимі приводить до того, що паля контактує з ґрунтом по всій поверхні, але залишається на заданій позначці за висотою.

Буроопускними також називають звичайні призматичні палі, які опускають у пробурені у вічній мерзлоті свердловини, а потім заливають ґрунто-водяною сумішшю (рис. 2.37, б), яка через деякий час замерзає, чим забезпечує міцний зв’язок палі з ґрунтом.

Камуфлетні палі зі збірним стовбуром (рис. 2.37, в) влаштовують так само, як камуфлетні монолітні, але відразу після заповнення камуфлету бетонною сумішшю у скважину вставляють збірну палю або стояк, який створює збірний стовбур палі.

Ґрунтові анкери (рис. 2.37. г) використовують найчастіше в умовах реконструкції.

Бурова штанга — це ін’єктор з багатьма отворами на бічній поверхні, через які в навколишній ґрунт нагнітають цементний розчин. Ін’єктор залишається у ґрунті і слугує арматурою палі.

Контроль якості робіт. Якість улаштування паль контролюють у кілька етапів під час виконання робіт. Контролю підлягає правильність винесення в натуру місця розташування паль і вертикальна прив’язка їх. Перед заглибленням паль перевіряють відповідність усіх конструкцій, матеріалів і виробів, які надходять на будівельний майданчик, проектним вимогам.

Під час заглиблення паль ведуть спеціальний журнал, в якому зазначають усі технологічні особливості, кількість ударів молота на кожний метр заглиблення, а також фіксують пошкодження палі.

Разом із улаштуванням буронабивних паль виготовляють і випробовують контрольні кубики з того самого бетону, що й палі, для оцінки його якості.

Після влаштування паль виконують фактичну геодезичну зйомку їх місцеположення.

Контролюють також несівну здатність паль. Для цього на деяку кількість їх (до 3 %) діють статичним навантаженням або випробовують їх динамічним способом (вибірковим добиванням).

Техніка безпеки. Правила поведінки працівників під час улаштування паль регламентуються СНиП ІИ-4-80 «Техника безопасности в строительстве». Основні з них стосуються техніки безпеки під час роботи на будівельних машинах. Так, потрібно уважно стежити за стійкістю копра, не перевантажувати його; під час підтягування паль підвішений молот слід обов’язково зафіксувати.

Пробурені свердловини відразу закривають спеціальними люками, а місця їх розміщення огороджують.

Установка столярных изделий

Строителям давно известно, что около 38% теплопотсрь в домах приходится на окна и двери. При дорожании энергоносителей столярные изделия, их материал, качество изготовления и установки приобретают особое значение. Например, в Германии 42% оконных коробок изготовлено из пластмасс, 38 — из древесины, 11 — из алюминия и 9% — из древесно-алюминиевого композита.

Наряду с традиционными в странах СНГ получают распространение изделия из пластиков поливинилхлорида (ПВХ). Пластики П ВХ более устойчивы по отношению ктаким губительным для других материалов воздействиям, как солнечные лучи, дождь, промышленный смог, морской воздух. Пластиковые окна не шелушатся, не гниют, не рассыхаются, не меняют цвета, просты в эксплуатации. Их не надо подкрашивать, а мыть легче и быстрее, чем деревянные. Полимерные окна и двери легко, без скрипа открываются и закрываются.

Оконные и дверные блоки устанавливают на место в наружных стенах. Их следует ставить строго по центру, вертикали и высоте, на одинаковом расстоянии от наружной плоскости стены. В многоэтажных зданиях каждый блок второго и вышележащих этажей центрируют по средней створке блока первого этажа. Величина монтажного зазора между оконным (дверным) блоком и проемом должна соответствовать требованиям проектной документации.

Оконные и дверные коробки прикрепляют к боковым откосам стен в соответствии с проектной документацией шурупами-саморезами, распорными рамными (анкерными) дюбелями, универсальными дюбелями, гибкими анкерными пластинами или другими приспособлениями. Расстояния между креплениями не должно быть более 80 см для деревянных блоков, 70 см — для блоков из алюминиевых сплавов и профилей из ПВХ белого цвета, 60 см — для блоков из лаїййнированньїхй окрашенных в массе профилей из ПВХ. Крепежные элементы должны быть расположены на расстоянии от 15 до 18 см от внутреннего угла оконного блока.

При каменных и бетонных стенах глубина заделки шурупов и дюбелей должна быть не менее 40 мм, для стен из блоков из пористого природного камня — не менее 50 мм, для стен из легких бетонов — не менее 60 мм.

Двери и окна выверяют с помощью деревянных или пластмассовых клиньев. При установке коробки дверей сперва выверяют и прибивают верх стояка, к которому крепятся дверные петли, потом, выверив по отвесу, — низ. После этого устанавливают второй стояк, но предварительно навесив дверь, иначе получится перекос коробки.

Трудно устанавливать дверные коробки в гипсовые перегородки. При этом целесообразно применять специальную форму, надежно предохраняющую стояк от поперечного смещения.

Оконные и дверные коробки наружных стен в местах их примыкания к кладке обрабатывают антисептированной пастой и оборачивают гидроизоляционными прокладками (толем, пергамином). Зазоры между коробками и кладкой наружных стен заполняют антисептированным войлоком, паклей или другими теплоизоляционными материалами, а во внутренних стенах — звукоизоляционными материалами.

По мнению специалистов, надежная эксплуатация окна на 80% зависит от квалифицированного монтажа. Монтажную пену в шве необходимо защищать от внешних и внутренних воздействий специальными лентами, с наружной стороны — паропроводящими, изнутри — пароизоляционными. Лишь использование всего комплекса материалов обеспечит полную изоляцию помещения от внешних воздействий. Без защиты монтажная пена в шве разрушается в течение 2—3 лет, что приводит к значительным потерям тепла.

Подоконные доски устанавливают с уклоном внутрь помещения до 1 %. В местах примыкания деревянных подоконныхдосок к кирпичной кладке, бетону необходимо выполнить гидроизоляцию: торцы, заделываемые в кладку стен, необходимо обработать антисептической пастой и обернуть толем или пергамином. Глубина штрабы в откосах с каждой стороны проема для установки подоконной доски должна быть от 50 до 70 мм. В пределах одного помещения подоконные доски должны быть установлены на одном уровне и с одинаковым выступом за пределы стены.

Встроенная мебель (шкафы, антресоли и др.) поступает на строительство в готовом виде. В нишах каменных стен оставляют или делают отверстия, закладывают деревянные пробки, устанавливают закрепы, штыри, к которым прикрепляют мебель.

Места примыканий конструкций в зданиях оформляют плинтусами, галтелями, наличниками, нащельниками, калевками, штапиками и другими элементами фасонного профиля. Наличники должны быть установлены с напуском на коробку не менее 15 мм, в местах их стыковки зазоры и уступы не допускаются. Крепление к блоку наличников, подвергающихся в дальнейшем малярным операциям, производят гвоздями, а наличники из древесины ценных пород — шурупами или специальными финишными гвоздями. Запирающие приборы на окнах (дверях) должны быть установлены на одной высоте.

Правила техники безопасности при производстве. арматурных работ на строительстве

При выполнении арматурных и монтажных работ на строительной площадке следует соблюдать общие правила техники безопасности.

К самостоятельной работе арматурщика на строительной площадке и в арматурной мастерской (цехе) допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и получившие соответствующее удостоверение.

Перед началом смены арматурщик обязан надеть предусмотренную нормами спецодежду и необходимые средства индивидуальной защиты—защитные очки, рукавицы, каску.

Большое значение для устранения причин возможного травматизма имеет предварительная подготовка территории строительной площадки, заключающаяся в ее ограждении, планировке, освещении, создании проходов и проездов, правильном размещении открытых складов.

Главным профилактическим мероприятием против возможности поражения электрическим током является заземление электрических установок и их частей, не находящихся под напряжением в нормальной обстановке, но могущих оказаться под напряжением при повреждении изоляции. Необходимо заземлять все металлические части установок, которые могут оказаться под напряжением, в том числе и монтируемых металлических (арматурных) конструкций.

Помимо мероприятий по электробезопасности, связанных с эксплуатацией на строительной площадке различного электрооборудования, необходимо принимать меры от возможных разрядов молнии. На период строительства применяют молниезащитное заземление для монтируемых металлических (арматурных) конструкций,

инвентарных металлических лесов, металлических труб, высоких монтажных кранов.

При использовании подъемных механизмов никто не должен находиться в пределах радиуса их действия.

Все рабочие, обслуживающие механизмы с движущимися и вращающимися частями, должны быть одеты в удобную спецодежду без развевающихся концов во избежание захвата их вращающимися частями машины. На работающих должны быть головные уборы, плотно закрывающие волосы.

Рабочее место у механизмов следует содержать в чистоте, пол не должен быть скользким. Перед началом работы механизмов необходимо проверять состояние пусковых кнопок и тормозов.

При установке арматуры на объекте арматурщику необходимо выполнять правила техники безопасности, предусмотренные проектом организации работ.

Укрупненные элементы арматуры следует устанавливать с учетом грузоподъемности кранов.

Во время армирования фундаментов, тоннелей и других железобетонных конструкций заглубленного типа арматурные стержни необходимо подавать в котлован только с помощью специальных траверс или спускать их по приспособленным для этих целей лоткам.

При изготовлении железобетонных конструкций высотой более 3 м арматуру следует устанавливать, применяя инвентарные или изготовленные по типовым проектам леса и подмости. Работать с непроверенных лесов и подмостей, а также с настилов, уложенных на случайные неустойчивые опоры, запрещается. Во избежание перегрузки лесов, подмостей и стремянок не допускается хранение на них запасов арматуры.

Для установки арматуры колонн, стен и других вертикальных конструкций через каждые 2 м по высоте следует устраивать подмости с настилом шириной не менее 1 м и ограждением высотой не менее 0,8 м.

Арматуру колонн, устанавливаемую готовыми каркасами без опалубки, на время вывешивания верха каркаса и надежного соединения его с арматурой фундамента следует раскреплять инвентарными трубчатыми подпорками.

Запрещается находиться на каркасе до его окончательной установки и раскрепления.

Не разрешается оставлять без закрепления установленную арматуру.

Арматурщики (верхолазы) при работе на высоте обязаны пользоваться испытанными предохранительными поясами. Через каждые 6 месяцев предохранительный пояс должен подвергаться испытаниям.

ГОРЯЧЕКАТАННАЯ АРМАТУРА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ

Эффективным видом стальной арматуры железобетонных конструкций является выпускаемая нашей промышленностью горя — чекатанная сталь периодического профиля марок Ст. 5 (ГОСТ 5781—53), 25ГС (ГОСТ 7314—55).

Горячекатанная сталь периодического профиля имеет вид круглых стержней со спиральными и продольными выступами (рис. 73). Диаметр ее от 6 до 90 мм. Применяется она в. сборных е монолитных железобетоных конструкциях.

В табл. 12 и 13 приведены сортаменты горячекатаиной стали периодического профиля по ГОСТ 5781—53 и ГОСТ 7314—55 (марки 25ГС).

Таблица 12

|

Сортамент горячекатанной стали периодического профиля по ГОСТ 5781-53

Номера профилей соответствуют диаметрам круглых стержней Таблица 13 |

одинаковых по площади поперечного сечения.

|

Сортамент стали горячекатанной низколегированной периодического профиля марки 25ГС (ГОСТ 7314—55) ___________

|

Фактическая площадь поперечного сечения стержней номеров 6—32 определяется по формуле (ГОСТ 7314—55):

ТЕ d2

~т~

где F — площадь поперечного сечения в мм2;

d — фактически замеренный внутренний диаметр стержня (см. рис. 73} в мм;

к — коэффициент, принимаемый равным:

для стержней №№ 6 и 7—1,10 , , №№ 8—16—1,15

, , №№ 18-32-1,10

Площадь поперечного сечения стержней периодического профиля допускается также определять по весу, согласно формуле:

7,857. ’

г де Q — вес стержня периодического профиля в г, L — длина стержня в см.

Монтаж сборных деревянных домов и конструкций

Деревянные дома достаточно легкие и не требуют массивных фундаментов, что в значительной степени сокращает стоимость строительства. При установке деревянных колонн, стоек, а также при стыковке их элементов необходимо добиваться плотного примыкания торцов сопрягаемых конструкций. Величина зазора в стыках с одного края не должна превышать 1 мм. Сквозные щели не допускаются.

Значительную роль в жилищном строительстве играют сборные деревянные дома заводского изготовления. Для таких домов широко используют стеновые панели (щиты), представляющие собой отдельное части стен. Сборку стеновых панелей осуществляют как с каркасом, так и без него. Для стен требуются три типа панелей — глухие, с дверью и с окном. Глухая панель — деревянная рама, обшитая с обеих сторон. Хорошим материалом для обшивки являются доски толщиной 16 мм (вагонка). Под наружную деревянную обшивку кладут гидроизоляцию, а под внутреннюю — пароизоляцию.

![]()

В качестве утеплителя (начинки) используют наиболее легкие материалы: базальтовый утеплитель, минеральную вату, пенопласты, плиты и маты из местных материалов (соломы, камыша) и др. Органические материалы обрабатывают против гниения. Длина панели, как правило, равняется высоте помещения, ширина определяется размерами отдельных частей стен по горизонтали и чис-

лом панелей. Масса одной панели не должна превышать 100—120 кг, иначе ее трудно поднять на фундамент и установить в вертикальном положении без специальных приспособлений.

В местах контакта деревянных конструкций с кирпичной кладкой, грунтом, монолитным бетоном до начала монтажа необходимо выполнять предусмотренные проектом изоляционные работы.

Сборку стен дома начинают от углов. Две угловые панели с помощью временных подкосов устанавливают по слою утеплителя (пеньки, войлока, ваты и т. п.) на брусья нижней обвязки с напуском в обе стороны на 3—5 см и прикрепляют гвоздями с косым забоем, предварительно зафиксировав в вертикальном положении жердями-упорами. Стык панелей в углах дома может осуществляться двумя способами: впритык и с помощью углового бруса-стойки. По верху панели стягивают верхней обвязкой, соединив ее брусья между собой в четверть и с панелями при помощи гвоздей и штырей.

Стыки между панелями, а также между ними и брусьями обвязки заполняют войлоком, паклей или другими прокладками и герметизируют, например, просмоленным жгутом с обеих сторон. Снаружи швы закрывают раскладкой — деревянными рейками или строгаными досками, которые одновременно служат связующими элементами между стенами и крышей, предохраняя последнюю от смещения.

При сооружении чердачного покрытия сначала делают крышу, а затем потолок. Можно делать и наоборот, но при этом какое-то время потолок не будет защищен от дождя и снега. Для удобства и качественного выполнения работ балки чердачного перекрытия и стропила должны поступать в собранном виде. В противном случае их можно собрать внизу и затем установить на место.

Деревянный потолок бывает подшивной, настильный и панельный. Наиболее удобен потолок из панелей такой же конструкции, как и глухие стеновые панели.

Монтаж деревянных конструкций производят лишь после подтягивания болтов, тяжей и устранения дефектов, появившихся при транспортировке. Места захвата несущих конструкций защищают от смятия. Монтажные работы, как правило, ведут с помощью самоходных стреловых кранов.

Строповку ферм производят за верхние узлы; балки со сплошной стенкой стропят полуавтоматическими стропами в обхват, применяя при этом специальные траверсы.

Установленные в проектное положение конструкции немедленно закрепляют постоянными или временными связями и защищают от влаги и солнца. Верхний пояс первой установленной фермы раскрепляют расчалками, а также ставят прогоны, соединяющие ферму С жесткой торцовой стеной. Установив вторую ферму, первую пару ферм связывают в жесткий пространственный блок связями и элементами крыши. Первый блок ферм обеспечивает устойчивость следующих плоских несущих конструкций, соединяемых с ним связями и прогонами.

Для сборки трехшарнирных арок большого пролета применяют передвижную башню, устанавливаемую в середине пролета в качестве временной опоры конструкции. Опора служит также площадкой для сборки среднего узла фермы. Арки поднимают двумя кранами.

Монтаж балок и прогонов перекрытий и покрытий начинают с укладки и выверки по вертикальным отметкам маячных балок или прогонов, интервалы между которыми принимают в 5—6 пролетов. Затем между ними укладывают остальные конструкции, выверяя их по маячным. Расстояние между балками и прогонами пррверяют, пользуясь шаблоном.

АРМАТУРА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ,. СПЛЮЩЕННАЯ И КАЛИБРОВАННАЯ

Расход стали для армирования железобетонных конструкций «составляет в среднем около 100 кг на 1 м3 бетона. При массовом применении сборных железобетонных конструкций и громадном объеме нашего строительства каждый процент сокращения расхода металла на арматуру высвобождает для народного хозяйства СССР десятки тысяч тонн стали.

Экономия металла может быть достигнута использованием сталей с повышенными механическими свойствами, а также применением сварной арматуры.

Применение арматуры из сталей повышенной прочности целесообразно только в том случае, если используются качества стали, т. е. если в арматурных стержнях допускаются растягивающие напряжения, по величине превышающие обычные.

Для повышения трещиноустойчивости железобетонных конструкций и изделий целесообразно применять арматуру периодического профиля, что способствует улучшению ее сцепления с бетоном.

Использование для железобетона различных новых эффективных видов арматуры уменьшает расход металла от 10 до 70% по сравнению с армированием сталью марки Ст. 0, имеющей величину расчетного предела текучести в 2500 кгісм2.

Упоры для натяжения и закрепления арматуры

Упоры устраиваются по концам стендов для закрепления на» них предварительно напряженной арматуры и воспринятая усилия натяжения. Они изготовляются в виде балок или консолей из металла или железобетона. Упорные балки передают нагрузку на продольные стенки стендов при достаточной их прочности и отно-* сительно небольшой длине или на специальные фундаменты.

На рис. 81 приведена конструкция упора в виде двух металлических балок, горизонтально расположенных друг над другом и, вертикальных швеллеров с зазорами для пропуска болтов. Эти болты с одной стороны подсоединяются к захватам натягиваемых

/ — рама; 2— переставная траверса; 3 — балансир; 4 — винтовой домкрат; 5 —

электромотор; 6 — редуктор

иоматурных пакетов проволоки пли арматурных стержней, а с другой стороны — к натяжной машине. После натяжения болты закрепляются гайками на швеллерах через подкладки, и усилие предварительного напряжения арматуры передается на упорные ^алки. Переставляя швеллера вдоль упорных балок, а болты

здоль швеллеров, можно закрепить арматуру в любом месте по ширине стенда и по высоте зазора между балками. В этих условиях может быть дано раздельное натяжение и закрепление на упорах нижней и верхней арматуры изготовляемых конструкций.

Консольные упоры устанавливаются в виде ряда вертикальных консолей с заделкой в фундамент. Между консолями укладывается короткие балки или плиты, на которые закрепляется натянутая арматура.

Если поместить балки или плиты по несколько штук друг над другом, то можно осуществить закрепление арматуры при многоярусном ее расположении.

Сборный железобетонный упор применен на стендах одного из полигонов в Белграде (Югославия).

Весь стенд выполнен из сборных плит и коротких балок между ними (рис. 80). На балках закрепляются металлические формы для

различных элементов (балок, шпал, плит, мачт и пр.). По концам стенда расположены упоры, состоящие из двух железобетонных плит: одной горизонтальной и другой вертикальной. Эти плиты соединяются арматурой в виде пучков высокопрочной проволоки. Пучки закладываются в каналы и натягиваются домкратом после установки плит на место. Вертикальная плита упора имеет выпуски вертикальных стальных листов, связанных между собой горизонтальными распорками. Упоры заглубляются в зем — . ю так, что стальные выпуски из вертикальной плиты оказываются на уровне форм для изготовления конструкций и служат для закрепления натянутой арматуры. Конструкция упоров, как и весь егенд, является сборно-разборной и предназначена для передвижного полигона. По окончании работы на одном месте стенд разбирается и перевозится на новое место работы.

Рассматриваемая конструкция упоров югославского стенда отличается большой легкостью благодаря тому, что в ней созданы рациональные условия передачи усилий натяжения.

Вертикальная плита, работающая на горизонтальные нагрузки, опирается на пол стенда и на нижнюю плиту упора. Таким образом в воспринятой момента от натяжения арматуры выгодно используется плита стенда.

Арки и своды

Своды большой протяженности делят по длине на отдельные участки бетонирования рабочими швами, перпендикулярными образующей свода. Бетонную смесь укладывают на каждом участке

арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

Если возникает опасность выпучивания, т. е. поднятия опалубки у замка (ключа) свода или арки во время бетонирования боковых частей, то незабетонированный участок опалубки в замке временно нагружают (например, мешками с песком).

При крутых сводах участки у опор бетонируют в двусторонней опалубке, причем вторую (верхнюю) опалубку устанавливают отдельными щитами по ходу бетонирования.

Промежутки между полосами (усадочные швы) 2 (рис. 61), оставляемые шириной примерно 300—500 мм, бетонируют после того как произойдет основная усадка бетона в полосах II и III, т. е. через пять дней после окончания их бетонирования. Усадочные швы бетонируют малоподвижной бетонной смесью, которую вибрируют.

Затяжки сводов и арок, имеющих натяжные приспособления, бетонируют после подтягивания этих приспособлений.

В сводах бетонную смесь уплотняют поверхностными вибраторами ИВ-91, а при густом армировании ее предварительно прорабатывают вибраторами ИВ-66, ИВ-67 или ИВ-79.

Сроки и порядок раскружалнвания арок и сводов устанавливаются проектом сооружения.