Архивы за 24.10.2015

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Механизмы должны быть оборудованы пусковыми и тормозными приспособлениями, устраиваемыми на рабочем месте на высоте, легко доступной для пользования ими, т. е. не более 1,5 м.

5)

резке и гнутье тяжелой арматуры:

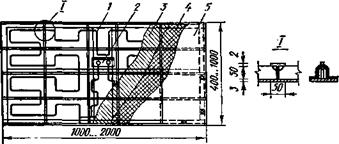

а — обычная схема; б — схема, предложенная В. А. Миронцом; 1 — удлиненная вагонетка; 2 — козелки; 3 — сдвоенный роликовый стол; 4 — ме — хенические пресс-ножницы; 5 — одинарные роликовые столы; 6 — уширенные роликовые столы; 7 — механический станок для гнутья арматуры; 8 — подвижные упоры-ограничители; 9 — разметочное устройство; 10 — узкоколейный путь

К работе на механизмах и к управлению ими допускаются только обученные рабочие, предварительно прошедшие не только техминимум, но и проработавшие положенное количество дней

на механизмах под непосредственным руководством мастера либо инструктора.

Перед началом работы рабочий-станочник должен проверить исправность тормозных и пусковых приспособлений. Проверка осуществляется холостым пуском. Одновременно проверяется крепление механизмов и отсутствие посторонних шумов.

|

Рис. 140. Роликовый стол системы В. А. Миронца с подвижным упором-ограничителем и откидными линейками для предварительной разметки арматуры перед гнутьем: 1 — кронштейн: 2 — горизонтальный штох; 3 — стопорные кольца; 4 — разметочные линейки; 4-А — разметочные линейки, не применяемые в данной разметке; 5 — размечаемые стержни арматуры |

Все рабочие детали механизмов должны быть тщательно проверены. Проверяется наличие смазочных масел в масленках и исправность подачи смазки в трущиеся части механизмов.

В случае обнаружения посторонних звуков или неисправности, станок должен быть немедленно остановлен и для его ремонта вызван дежурный слесарь.

Чистка, обтирка станков, а также заправка масленок во время работы не допускаются.

Во время работы станка запрещается одеваться и раздеваться на расстоянии меньшем 2 м от станка, а также садиться и облокачиваться на станок.

Помимо соблюдения общих требований безопасности, при ра« ботах по гнутью и резке арматуры необходимо выполнять некоторые специфические требования, связанные с технологией отдельных процессов.

При работе в специализированных арматурных мастерских не разрешается складывать нарезанные и заготовленные арматурные стержни в проходах. При работе в темное время суток освещенность рабочих мест арматурщиков должна быть не менее 50 люкс[4],

освещение мест погрузочно-разгрузочных операций не менее 15 люкс, остальных подсобных помещений и проходов — 10 люкс.

При работе на станке для гнутья перестановка пальцев и упоров и закладка стержней между пальцами должны производиться только после остановки станка.

Перерезание арматурной стали длиной менее 30 см на приводных станках запрещается.

Рубильники или другие включающие приспособления после окончания работы должны быть заперты на ключ.

Стекольные работы

Работы по остеклению конструкций называются стекольными. Застекленные проемы обеспечивают не только освещенность помещений, но и предохраняют их оттеплопотерь. Для остекления используют различные виды стекла (обычное оконное, упроченное, витринное, армированное, узорчатое, цветное, тонированное, светоотражающее,.бронированное, огнеупорное и др.). Для улучшения теплоизолирующих свойств из двух-трех, в некоторых случаях и более листов стекла изготавливают стеклопакеты с герметичной воздушной камерой между стеклами. Иногда в стеклопакетах используют специальные пленки (светоотражающие, противоударные и пр.).

Для устройства светопрозрачных перегородок, стен и покрытий применяют стеклоблоки, стеклопакеты и стеклопрофилит. Стеклопрофилите сечением коробчатой формы или в форме швеллера (профильное прокатное стекло) и стеклопакеты монтируют в рамы из дерева и металла и закрепляют прижимными устройствами. Стык между стеклопрофилитом и рамой заполняют пористой резиной, специальными мастиками или другим герметиком.

Необходимое оборудование и инструмент для производства стекольных работ могут быть размещены в мобильной мастерской на автомобильном прицепе или фургончике. В ней располагается стол для раскроя стекла, ящик для инструмента, шкаф для одежды, контейнеры для стекла, емкости для перевозки замазки, заправочные бачки и передвижная (на базе стационарной) краскотерка для заправки промазчиков.

Нормокомплект для стекольных работ, как правило, состоит из нескольких комплектов: для раскроя оконного стекла, витринного стекла, остекления деревянных переплетов, металлических переплетов, а также витрин. Например, в нормокомплект для остекления деревянных переплетов кроме стеклореза входят нож, отвертка, молоток, клещи (острогубцы, кусачки), рейка, шприц-промазчик, метр, шпатель, пистолет для забивания шпилек.

Стекло раскраивают в централизованных мастерских. При этом более чем в 2 раза снижаются трудозатраты и экономится не менее 10% стекла.

Доставляют стекло панелевозами или стекловозами. Ящики и контейнеры со стеклом устанавливают на площадку панелевоза вертикально или с наклоном не более 5°, так, чтобы под ящики можно было свободно завести стропы. Строповку производят с обязательным захватом снизу.

Контейнеры и ящики со стеклом выгружают на площадку с твердым основанием, например из железобетонных плит.

Раскрой стекол обычно производят централизованно в мастерских. Подготовленное к раскрою стекло должно быть чистым и сухим. Раскрой выполняют в такой последовательности. Размечают стекла с помощью раздвижных шаблонов и безопасных движущихся линеек. Один и тот же лист можно раскроить по-разному. Так, из листа длиной 1200 мм, шириной 600 мм можно вырезать 4 стекла размерами 5000×300 мм с остатком шириной 100 мм (нерациональный раскрой) или такое же количество стекол с остатком шириной 200 мм (рациональный раскрой). Обрезок шириной 200 мм можно потом использовать для нарезания стек — ложилки, стеклоплинтусов, остекления форточек, торцов теплиц и т. д.

Размер стекла должен быть на 3—5 мм меньше, чем расстояние между бортами фальцев переплета на случай их расширения в жаркое летнее время. Фальцы переплета должны быть закрыты стеклом на 3/4 их ширины. Если стекло будет подходить вплотную к фальцам, то при набухании переплетов или сильном нагревании стекло может расколоться.

Режут стекла алмазным или твердосплавным стеклорезом, а также электростеклорезом по линейке или шаблону. Ломают их чаще всего о край стола или верстака. Если стекло ломается с трудом, то с нижней стороны по линии надреза простукивают инструментом до тех пор, пока не появится начальная трещина. Узкие кромки стекла ломают прорезями оправы стеклореза, специальной гребенкой или плоскогубцами, на губки которых надеты резиновые трубочки. Отходы укладывают в ящики, которые хранят на площадке для стекла.

Вставка стекол имеет свои особенности в зависимости от материала переплета (дерево, металл, железобетон).

Вставка стекол в деревянные переплеты производится на двойной замазке. Постель из замазки укладывают специальным шприцем. Затем на замазку кладут стекло и укрепляют шпильками, вбиваемыми пистолетом, или мелкими гво — зями. Располагать шпильки следует через 300 мм, а в форточках — через 200 мм. Шпильки забивают в древесину стамеской или специальным пистолетом на 7— 10 мм так, чтобы они не выступали из нижнего фальца. После закрепления стекла поверх него вновь укладывают замазку.

Применяется и другой способ вставки стекол — на двойной замазке с креплением штапиками. Штапики — это рейки различной формы, которыми прижимают стекло к фальцам. Деревянные штапики (деревянные рейки 5×5 мм) устанавливают на слой замазки, прижимая стекло, и крепят шурупами, проволочными шпильками или гвоздями. Замазку наносят с помощью специальных промазчиков (шприцев) с ручным приводом или работающих от сжатого воздуха. Иногда для этих целей изготавливают специальную насадку на электродрель.

Вставка стекол в металлические и железобетонные переплеты также производится на двойной замазке, но вместо шпилек применяют пружинные прижимы.

Замазка длительное время должна быть вязкой, затвердевать не менее 15 сут. При осадке здания и нажатии на переплет стекло должно вдавливаться в замазку, не ломаясь.

Нарезанные стекла на объекте вставляют в переплет, снимая его или оставляя в раме. Если стекло нарезают и переплеты остекляют непосредственно у мест их установки, то организуется подвижное рабочее место с легкими складными или сборными столами, стеллажами, инвентарными подмостями и лестницами-стремянками.

Особенно трудоемка работа с витринным стеклом толщиной 5—6 мм (масса 1 м2 стекла толщиной 6 мм составляет 15 кг). Средняя площадь переплета витрины 6—9 м2, следовательно, масса полотна — 90-135 кг.

Витринное стекло из упаковки вынимают с помощью вакуум-присосов или вДкуум-траверс. В зимнее время, а также при повышенной влажности вакуум — присосами пользоваться не рекомендуется. Для работы с витринным стеклом может быть использован стол-кантователь, смонтированный на автопогрузчике как навесное оборудование.

Витринные стекла в деревянные переплеты устанавливают на резиновых прокладках и крепят крупным штапиком на винтах. В металлические переплеты стекло ставят также на резиновых прокладках и прижимают металлическими уголками на винтах. Уплотнительные профили витринного стекла укрепляют на столе раскроя. Стыки уплотнителя в нижней части рамы не допускаются, они возможны лишь сбоку или в верхней части (по одному на каждой стороне). Стекло должно плотно прилегать к постели паза, что определяют, протыкая шилом основание постели. Если шило упирается в стекло, то остекление выполнено правильно.

После установки и выверки витринного стекла штапиками из угловой стали прижимают стекло к переплету и закрепляют их болтами, штырями, зажимами или кляммерами. Если предусмотрено проектом, на наружные фальцы наносят замазку.

Стекольные работы, как правило, выполняют звенья или бригады из нескольких человек, при работе с витринным стеклом — до 8 человек.

Резать стекло и очищать рамы от битых стекол следует в защитных очках.

Уплотнение бетонной смеси при формовании изделий

Бетонную смесь уплотняют преимущественно переносными вибраторами или на виброплощадках. Для изготовления одного или небольшого числа типов железобетонных изделий применяют виброштампы, виброформы и вибровкладыши. Бетонную смесь при изготовлении труб, цилиндрических опор линий электропередач уплотняют главным образом центрифугированием.

В зависимости от размера бетонируемой конструкции и степени насыщения ее арматурой применяют глубинные, поверхностные или наружные вибраторы.

Наиболее эффективно уплотняется смесь на виброплощадках, на которые устанавливают форму с бетонной смесью.

Виброплощадки состоят из одного или нескольких вибростолов или виброблоков с верхней подвижной рамой или без нее. Вибро — 1 площадки могут быть с круговыми колебаниями и вертикально или горизонтально направленными колебаниями.

Круговые колебания сообщает виброплощадке, форме и бетонной смеси система одновальных вибраторов. Направленные вертикальные колебания получают с помощью системы маятниковых или двухвальных вибраторов с двумя расположенными параллельно продольной оси дебалансными валами, вращающимися в противоположных направлениях. Горизонтально направленные колебания создаются вибраторами с дебалансами, расположенными параллельно поперечной оси в торцевой части виброплошадки.

Главным параметром виброплощадок считают их грузоподъемность.

На рис. 102 показана схема виброплощадки, состоящей из одного вибростола, который имеет верхнюю 2 и нижнюю 4 рамы, вибратор 6 и систему пружин 3 или рессор. Нижняя рама установлена на фундаменте 5, а верхняя опирается на нижнюю через систему пружин или рессор. Вибратор крепится снизу к верхней раме, которая колеблется на пружинах.

Форму 1 с изделием, установленную на верхней раме, прочно закрепляют с помощью механических (клинья, рычаги), пневматических и электромагнитных прижимов. Только при правильном закреплении формы бетонная смесь будет подвергаться достаточно

интенсивному вибрированию.

Продолжительность вибрирования на виброплощадке зависит от жесткости бетонной смеси, размеров изделия, насыщенности арматурой, равномерности загрузки бетонной смесью, а также от амплитуды и частоты колебаний вибрационного механизма. Например, для изделий толщиной не более 15 см при средней насыщенности арматурой, равномерном распределении бетонной смеси по форме, амплитуде колебаний вибрационного механизма 0,35 мм и частоте 3000 кол/мин продолжительность вибрирования ориентировочно принимают равной показателю жесткости бетонной смеси, увеличенному на 30 с.

Внброплощадки универсальны: на них можно формовать разные изделия, устанавливая на верхнюю раму различные опалубочные формы.

В зависимости от длины виброплощадки на ней крепятся от одного до нескольких дебалансных вибраторов, валы которых стыкуются гибкими муфтовыми соединениями. Полученный таким образом общий вал типа карданного приводится во вращение от одного или нескольких электродвигателей.

Рама колеблющейся виброплощадки должна быть достаточно жесткой, чтобы амплитуды колебаний равномерно распределялись по всей длине стола и формуемого изделия. При недостаточной жесткости рамы в отдельных местах по длине виброплощадки и формы образуются точки с «нулевыми» амплитудами колебаний и бетонная смесь по длине изделия уплотняется неравномерно.

Так как с увеличением размеров изделий и длины виброплощадки непропорционально возрастают размеры сечений колеблющейся рамы и металлоемкость виброплощадки в целом, вместо одного общего вибростола применяются виброплощадки, которые состоят из отдельных синхронно колеблющихся небольших вибростолов с дебалансными вибраторами, прикрепленными снизу. Каждый стол с вибратором образует отдельный виброблок.

Промышленность серийно выпускает виброплощадки, собираемые из стандартных унифицированных элементов: виброблоков, карданных валов, шестеренных синхронизаторов и эластичных пружинных опор. Грузоподъемность виброплощадок колеблется от 10 до 40 т в зависимости от числа виброблоков, используемых в виброплощадке, от расчетной амплитуды колебаний и мощности электродвигателей.

Унифицированный виброблок представляет собой двухвальный дебалансный вибратор с вертикально направленными колебаниями. Грузоподъемность виброблока 1 т при величине амплитуды 0,6 мм; частота колебаний 3000 в минуту.

В зависимости от линейных размеров и конфигурации изготовляемых изделий, а также от грузоподъемности виброплощадки возможны различные схемы компоновки виброблоков в площадке: одно-, двух — и трехрядные компоновки с разным числом виброблоков в ряду. На полигонах применяют виброплощадки различных марок (табл. 13) с частотой колебаний 3000 в минуту, амплитудой колебаний от 0,3 до 0,75 мм.

|

Таблица 13. Технические характеристики виброплощадок, применяемых на полигонах

|

Более эффективный виброударный режим уплотнения бетонной смеси обеспечивается виброплощадками на упругих прокладках в виде жесткой технической резины вместо эластичных пружинных опор. Такие виброплощадки требуют меньшей мощности электродвигателей. Для уплотнения бетонной смеси на виброплощадках необходим большой расход электроэнергии, так как при этом дополнительно затрачивается энергия на сообщение колебаний форме. Однако из-за высокой производительности, хорошего качества уплотнения бетонной смеси виброплощадки являются распространенным оборудованием на крупных полигонах.

При изготовлении изделий из малоподвижных и жестких бетонных смесей применяют дополнительную пригрузку на верхнюю поверхность изделий, благодаря которой повышается качество уплотнения смеси и обеспечивается более ровная поверхность изделия, величину пригрузки назначают в зависимости от жесткости смеси. Спа соплпднет для малоподвижных и жестких смесей от 0,001 до 0,003 ММ а п для особо жестких смесей 0,003—0,01 МПа.

При необходимости создания пригрузок небольшой величины — примерно до 0,005 МПа, а также при небольших размерах бетонируемых изделий применяют виброщиты, которые представляют собой стальную плиту, утяжеленную грузами и оборудованную двумя или четырьмя наружными вибраторами. Вибраторы сообщают виброщиту направленные колебания.

Чтобы не увеличивать нагрузку на виброплощадку, применяют пневмопригруз (рис. 103) или рычажную пригрузку. При пневмо-

бетонную смесь укладывают виброщит 4, на него помещают резиновую воздушную камеру 2, поверх которой располагают плоский верхний щит 1, соединенный с формой 5 цепями 3. При на

|

рис. 104. Схема виброштампа: / — вибросердечник, 2 — вибратор, 3 — прижимное устройство. 4 “бортовая оснастка, 5—бетонная смесь |

гнетании в камеру сжатого воздуха давление передается на виброщит 4, а от него на бетонную смесь. Пригруз развивает давление около 0,01 МПа. При рычажной пригрузке на поверхность бетонной смеси, уложенной в форму, опускают штамп с грузами, закрепленными на рычагах.

Виброштамп представляет собой вибрирующий груз — вибросердечник 1 (рис. 104), опускаемый на открытую сверху и ограниченную снизу и с боков опалубочной формой бетонную смесь 5. После прекращения вибрации вибросердечник и бортовую оснастку 4 формы поднимают, а отформованное изделие транспортируют на поддоне в пропарочную камеру. При виброштампозании можно применять особо жесткие бетонные смеси.

Виброформы представляют собой многократно используемую опалубку. Виброформы применяют, например, при изготовлении железобетонных колец (труб). На рис. 105 показан станок СМ-210К с виброформой. Виброформа состоит из наружной и внутренней опалубок и вибратора, скрепленного с внутренней опалуб

кой. Кольца распалубливают сразу по окончании уплотнения малоподвижной бетонной смеси, поднимая опалубку вертикально вверх. Производительность станка — 14 колец диаметром 1-—1,5 м и высотой 1,5 м в час.

Вибровкладыши применяют для уплотнения бетонной смеси и формования пустот в многопустотных настилах. Вибровкладыши представляют собой трубы круглого сечения, которым сообщается вибрация. Число применяемых вибровкладышей может быть равно числу пустот в настиле или превышать его в два раза, так как длина вибровкладыша часто принимается равной половине длины изделия.

Вибраторы устанавливают внутри вкладышей.

После уплотнения вибровкладышами бетонную смесь дополнительно уплотняют с помощью виброщита.

По окончании вибрирования вибровкладыши извлекают из отформованного изделия, а затем поднимают виброщит.

Центрифугирование заключается в том, что загруженная в быстровращающуюся форму бетонная смесь под действием центробежных сил распределяется равномерным слоем по стенкам формы и хорошо уплотняется.

При изготовлении изделий (например, труб, цилиндрических пустотелых опор линий электропередач, мачт) таким методом применяют подвижную бетонную смесь. Иногда центрифугирование сочетают с вибрацией.

Облицовочные работы

Облицовочные работы — отделка поверхностей конструктивных элементов зданий и сооружений лицевым слоем из природных или искусственных материалов в виде листов, панелей, профильных деталей, плиток и плит, которые обычно отличаются высокими защитными и декоративными качествами. Крепление их к отделываемой поверхности производится на растворе, клее или насухо различными крепежными элементами.

Облицовка может выполняться одновременно с кладкой стен здания (лицевым кирпичом, закладными керамическими блоками и деталями из природного камня) или по готовой поверхности (плитами из природного камня, керамическими, полистирольными и другими искусственными плитками и листами) в соответствии с проектом.

До начала работ по наружной и внутренней облицовке должны быть закончены все работы, выполнение которых может привести к повреждению облицовочных поверхностей (прокладка скрытых и открытых электропроводок, устройств трубопроводов и трапов и др.).

Технологический процесс облицовки состоит из следующих операций:

♦ сортировка и подготовка облицовочных изделий;

♦ приготовление растворов, клеющих составов и крепей;

♦ подготовка и разметка поверхностей, подлежащих облицовке;

♦ установка маячных рядов;

♦ установка анкеров или других крепежных деталей;

♦ собственно облицовочные работы.

Облицовка поверхностей листовыми материалами. Листовые материалы и плитные изделия с гладкой или офактуренной поверхностью (из гипсокартонных и древесно-волокнистых листов, из металлических и полимерных материалов, и др.) применяют очень широко. Для отделки нестандартных поверхностей, углов, оконных и дверных проемов и т. д. помимо пластин и листов используют и другие профили из различных материалов. Ассортимент этих материалов с каждым годом расширяется.

Различают следующие варианты крепления облицовки:

1. Сплошное приклеивание всей тыльной поверхности изделия к облицовываемой плоскости. Мастикой намазывают отделываемую поверхность и тыльную сторону листов или плит.

2. Приклеивание к нанесенным на поверхность маячным полосам или мар — кам-лепкам, которые размещены через каждые 40 см. Их площадь должна составлять не менее 10% площади листа.

3. Крепление к установленному каркасу шурупами, специальными закрепами, болтами или гвоздями.

При облицовке можно комбинировать пластины и листы различных цветов, применять изоляционный слой и оставлять воздушную вентиляционную прослойку. При сочетании пластин и листов особое внимание следует обращать на подгонку стыков по горизонтали.

Облицовка листовыми и погонажными материалами. Применение гипсокартонных листов дает возможность почти полностью отказаться от «мокрых» ручных процессов на отделочных работах, повысить их качество и значительно сократить сроки строительства. При использовании гипсокартонных и гипсоволокнистых листов для устройства каркасных перегородок и отделки помещений толь

ко за счет замены «мокрых» процессов сроки отделочных работ в летнее время сокращаются в 2—2,5 раза, в зимнее — в 3—4 раза, а трудоемкость отделочных операций — на 40—50%.

По теплозащитным, звукоизоляционным свойствам и огнестойкости гипс превосходит материалы на основе цемента, а по декоративным качествам не имеет себе равных в строительстве. Изделия из гипса просты в изготовлении и являются наиболее дешевыми из индустриальных отделочных материалов. Гипсовые материалы создают благоприятный микроклимат в помещениях за счет повышенной воздухопроницаемости, способности поглощать избыточную влагу и постепенно отдавать ее, когда в помещении сухо.

Перед облицовкой листами сухой штукатурки поверхности провешивают так же, как и при выполнении штукатурных работ. Сначала отделывают потолки, затем стены и откосы. Раскрой листов следует выполнять централизованно для всех типов помещений, это сокращает отходы. Если нет условий для централизованного раскроя, листы раскраивают на рабочем месте с помощью ножа и рейсшины. Крепление листов начинают выполнять от угла помещения или от дверного проема.

При отделке поверхностей сухой штукатуркой ее листы по предварительно сделанной разбивке раскраивают по заданным размерам и крепят к отделываемой поверхности растворами или мастиками, составы которых подбирают с учетом характера материала отделываемой конструкции. Наиболее распространены гипсоопилочные мастики, приготовляемые из гипса, древесных опилок, добавляемых для снижения расхода гипса, и замедлителя схватывания. Мастику на облицовываемую поверхность наносят в виде лент (для опирания листа штукатурки по всему периметру) и отдельных марок, набрасываемых на расстоянии 30-40 см одна от другой. К деревянным поверхностям листы сухой штукатурки крепят тонкими гвоздями с широкими шляпками, утапливаемыми в лист.

Обшивку неровных кирпичных и бетонных стен гипсокартонными листами производят по укрепленным на стенах профилям или каркасам. При этом каркас может отстоять от стены на любом расстоянии. К стойкам металлического каркаса гипсокартонные листы крепят самосверляшими самонарезающими винтами с шагом 300 мм на расстоянии 12 мм от края. Наличие сверлящего наконечника позволяет вворачивать винт без предварительного просверливания отверстия.

При отделке кирпичных стен листы сухой штукатурки могут приклеиваться мастикой. Для крепления целого листа на стену набрасывают лепки мастики на расстоянии 0,3 м один от другого. Клепкам приклеивают первый опорный лист штукатурки и выверяют его вертикальность. Вдоль кромкц наносят слой мастики, который выравнивают маячной малкой. Малка одним выступом скользит по краю листа, а другим разравнивает полосу мастики. Эта полоса служит опорным маяком для следующего листа. В местах стыкования листов их опирают по всей высоте на сплошной маячный слой.

Деревянные стены (из бревен и брусьев) можно отделывать листами сухой штукатурки только после полной их осадки. Крепление листов в зависимости от качества стен осуществляют непосредственно к стенам или выверенным вертикальным рейкам через каждые 0,4 м гвоздями или другими крепежными элементами.

Отдельные места, не закрытые сухой штукатуркой, заполняют раствором, разравнивают заподлицо со штукатуркой и затирают. Листы сухой штукатурки ус — танавливают на 20 мм выше уровня пола. Просветы закрывают плинтусом.

Соединения листов осуществляют закрытым швом, если поверхность предназначена под окраску, и открытым, если подлежит оклейке обоями. В последнем случае между листами оставляют швы минимальной ширины (2—5 мм), заполняя их мастикой или шпатлевкой, и тщательно выравнивают заподлицо с поверхностью листов. В некоторых случаях в сопряжениях листов сухой штукатурки, предназначенных под окраску, с помощью расшивки делают открытый шов, при этом зазор между смежными листами должен быть 6—8 мм.

Декоративную обшивку стен выполняют гипсокартонными листами с покрытием пластиком, пленкой, тканыо и т. п. Они имеют прямые кромки и крепятся к стойкам через декоративные раскладки (деревянные, алюминиевые, из ПВХи др.).

Облицовка поверхностей плитками. Облицовочные работы с применением плиток начинают с провески облицовываемой поверхности. Неровности устраняют срубкой или нанесением раствора так, чтобы толщина прослойки не превышала допустимой строительными нормами и правилами. Рыхлые, непрочные места на стене следует срубить до твердой основы. Имеющиеся на облицовываемых поверхностях неровности более 15 мм, а также общее отклонение от вертикали более 15 мм выправляют прочным раствором по отвесу и правилу. Гладкие бетонные поверхности перед облицовкой насекают. Деревянные поверхности оштукатуривают по металлической сетке, толщина намета при этом должна быть не менее 15 мм. Исправление неровностей и оштукатуривание деревянных поверхностей выполняют без заглаживания и затирки. Стальные элементы конструкций, примыкающие к облицовке, должны быть защищены от коррозии.

Затем поверхность разбивают на участки с целью определения мест расположения швов и фасонных деталей облицовки. Прежде чем приступить к облицовке, необходимо очистить от грязи, пыли, следов раствора те кирпичные, бетонные или каменные поверхности, к которым будут приклеиваться плитки.

На этажи плитки подают с помощью подъемников и легких кранов; перевозку по горизонтали, как правило, осуществляют на тележках со съемными контейнерами. Для раскладки плиток на объекте оборудуют стеллаж или верстак. Рабочие места облицовщиков снабжают инвентарными передвижными столиками-ящиками для раствора с открылками для укладки на них плиток, а также скамеечками для работы сидя на высоте до 0,8 м и передвижными подмостями-столиками для работы в помещениях высотой 2,5—3 м. Для облицовки плитками необходим следующий инструмент: отвес, правило, стальной шпатель, скребок, шаблон для сортировки плиток, молоток, плиточный молоток, терка, скарпель, царапка, прямоугольная лопатка, клеши, металлическая гладилка, кисть, зубило, лопатка плиточная.

Глазурованные керамические плитки перед облицовочными работами должны быть рассортированы по типам, размерам и цвету. Для их резки годен стеклорез или резец с наконечником из твердого сплава. Для приточки кромок разрезанных плиток можно использовать абразивные материалы. Чтобы надрезать плитку, сначала намечают карандашом линию, потом, прикладывая линейку, стеклорезом или резцом несколько раз процарапывают надрез. Плитку берут двумя руками за края, ударяют нижней стороной о ребро доски. Линия надреза должна при этом попадать на ребро. Облицовку внутри помещения производят по маякам и маркам, выровненным с помощью рейки, отвеса и уровня в горизонтальном и вертикальном направлениях. Маяки устанавливают так, чтобы толщина слоя раствора под плитками была не более 15 мм и не менее 7 мм.

Плитки крепят к стенам и полам с помощью цементного раствора, казеиновоцементной и других мастик.

Для крепления керамических плиток на растворах применяют, как правило, цементный раствор. Основное требование, предъявляемое к нему, — не высокая кубиковая прочность на сжатие, а прочность и долговечность сцепления (адгезия) со склеиваемыми поверхностями. Растворы для наклеивания облицовочных плиток должны иметь марку 50 (кубиковую прочность не выше 50 кг/см2) с возможно меньшим расходом цемента. Жирные цементно-песчаные растворы (М100 и выше) из портландцемента непригодны. При схватывании они дают усадку (уменьшение в объеме), отчего разъединяются со склеиваемыми поверхностями.

Для выполнения облицовочных работ на чисто цементно-песчаном растворе используется безусадочный цемент (ВВЦ) и расширяющийся цемент (ВРЦ). С целью предупреждения высолов следует применять пуццолановый портландцемент марки не ниже 300 и промытый крупнозернистый песок. Водоцементное отношение должно быть малым (0,45—0,5), а для получения необходимой удобо — укладываемости необходимо вводить пластифицирующие добавки, как правило, известковое тесто. Цементно-известковый раствор в наклеенной облицовке практически не обезвоживается и редко требует увлажнения для обеспечения твердения цемента, так как известь твердеет за счет соединения с углекислым газом воздуха с выделением химически связанной воды, которая обеспечивает при этом химическую реакцию твердения цемента.

При отсутствии извести применяют растворы с пластифицирующими добавками, которые могут быть водоудерживающими, воздухововлекающими или газообразующими, а также ускоряющими схватывание и твердение цемента (поташ, нитрат кальция, сульфат натрия). На практике доказано, что значительно повышает сцепление цементных растворов со склеиваемыми поверхностями добавление в раствор примерно 15% поливинилацетатной эмульсии (в пересчете на сухое вещество).

Плитки не следует смачивать водой перед укладкой на вертикальные поверхности. На плитку необходимо накладывать (удобнее кистью) слой раствора на 2—3 мин. За это время ее поры заполняются цементной суспензией и создается оптимальное увлажнение. Облицовываемые поверхности, особенно сухие и пористые (кирпичные), предварительно увлажняют опрыскиванием цементным молоком.

При отделке стен облицовку осуществляют горизонтальными рядами снизу вверх с отступлением от отметки чистого пола на высоту плинтусного ряда плиток, устанавливаемого после устройства покрытия пола. Первый горизонтальный ряд плиток, как правило, устанавливают на тщательно выверенную деревянную рейку. Толщину швов каждого последующего ряда фиксируют клиньями-прокладками или скобками (металлическими или пластмассовыми). Швы между плитками толщиной 1 —2 мм оставляют пустыми и заполняют в последующем специальным раствором с тщательной очисткой плиток.

Чтобы избежать пустот под углами, укладку плиток производят с прижимом и надвиганием к уже уложенным плиткам. По плиткам не следует наносить удары для осаживания, так как в этом случае образуется тончайшая пленка воды между слоем раствора и плиткой, что в дальнейшем приводит к ее отслаиванию.

При больших размерах помещений облицовку плиткой целесообразно выполнять установкой не отдельных плиток, а предварительно набранных из них карт с использованием специальных шаблонов:

♦ с предварительной укладкой плиток и нанесением раствора на шаблон, и установкой его на облицовываемую поверхность (пакетный метод);

♦ с установкой и выверкой шаблона и последующей укладкой плиток на поверхность.

Облицовку крупнопанельных перегородок или крупноразмерных плит, имеющих гладкую офактуренную поверхность, целесообразно производить на мастиках и клеях. Отделка таких поверхностей с применением растворов не обеспечивает долговечности облицовки и требует дополнительной подготовки поверхностей. Трудоемкость облицовочных работ при использовании мастик снижается на 30—40%, прочность сцепления плитки с основанием повышается и улучшаются санитарно-гигиенические свойства облицовки. Для крепления плиток применяют глино — или известковобитумную, поливинилацетатную, карбоксицемент — но-песчаную мастики, полимерцементные пасты, коллоидно-цементный клей и др. Для крепления плиток из пластмасс применяют только мастики (например, полистирольные плитки — на цементно-казеиновой мастике и др.).

При использовании растворов на жидком стекле, а также мастик, при которых толщина прослойки не превышает 3 мм, облицовываемую поверхность, а иногда и тыльную сторону плиток предварительно огрунтовывают. Подготовленную гладкую поверхность очищают пылесосом и наносят кистью или пистолетом-распылителем грунт — слой разжиженной мастики толщиной до 1 мм. Перед облицовкой высохшую поверхность грунтуют вторично. Слабовязкие ма — стики наносят кистью на тыльную сторону плитки, более вязкие — зубчатым шпателем на стену и тыльную поверхность плитки.

При производстве облицовочных работ внутри помещения в зимних условиях необходимо применять растворы температурой не ниже 15 °С и поддерживать в помещении температуру не ниже 5 °С. В качестве противоморозных добавок используют нитрат натрия и поташ.

При облицовке фасадов отапливаемых помещений необходимо учитывать температурно-влажностные процессы, происходящие в ограждениях в зимний период. Теплый воздух в отапливаемом помещении содержит большое количество водяных паров, которые в толще стены перемещаются к холоду — к наружной стороне и, охлаждаясь, конденсируются в воду. У основания облицовки вода насыщает на 100% поры материала и, замерзая (объем льда на 10% больше объема воды), разрушает недостаточно морозостойкие материалы — раствор, кирпич. У морозостойкой и прочной керамической плитки отслаивается глазурь.

Таким образом, облицовку фасадов керамической плиткой нельзя выполнять на жирном цементном растворе не только по причине отслаивания в результате его усадки, но и из-за малой паропроницаемости. Для облицовки фасадов следует применять пористый раствор, из керамзитового песка, с введением порообра — зователей. Швы между плитками делают широкими — по 8—10 мм. Облицовка должна пропускать воздух, стена (ограждение) должна «дышать».

Облицовка поверхностей плитами из природных материалов. В отдельных случаях для облицовки используют плиты из природного камня. Камни с грубой фактурой доставляют к месту работы без упаковки, с полированной поверхностью — оклеенными бумагой. Тыльную сторону плит маркируют краской, указывая тип и размеры.

Облицовку плитами из природного камня производят, как правило, по мере возведения стен. После подготовки поверхности размечают положение облицовочных плит, устанавливая гипсовые маяки, металлические порядовки или деревянные рейки. Крепление плит и фасонных камней обычно осуществляется металлическими связями с заливкой промежутка между плитой и конструкцией стены раствором. Плиты и фасонные камни устанавливают по монтажным чертежам с креплением сначала временными, а затем постоянными стальными связями. Крепление плит к облицовываемой конструкции может быть жестким или скользящим. В первом случае связи (костыли, хвостовики, анкерные лапы и др.) одним концом заделывают в облицовочную плиту, а другим — в облицовываемую конструкцию. При скользящем креплении связи с концами в виде петель надевают одним концом на штырь, заделанный в плиту, а другим — на опорный стальной стержень, устанавливаемый при возведении стены. Скользящие крепления применяют в тех случаях, когда предполагается неодинаковая осадка облицовываемой конструкции и самой облицовки.

Установку камней начинают с углов, проемов и пилястр, после чего по зафиксированным рядам облицовывают поле стены. Сначала ках — ни примеряют, чтобы определить места гнезд под крепления, размечают и пробивают отверстия для крепей. Крепежные детали (анкеры, крючья, штыри, скобы) изготавливают из нержавеющей или оцинкованной стали, цветных металлов. Цокольный ряд камней укладывают на растворе. Следующий ряд облицовки устанавливают на постели из раствора или на свинцовую прокладку. Детали с полированной фактурой рекомендуется сопрягать насухо или на прокладки из свинца в горизонтальных швах. Кромки плит тщательно шлифуют. По окончании установки ряда камней пазуху между ними и стеной заполняют раствором.

При малых размерах плит и небольшом весе (толщине плит не более 10 мм) их крепят раствором без постановки металлических связей. Растворы использует цементные (из обычного или белого портландцемента) либо известково-цементные. При этом на очищенные поверхности по заранее установленным маякам наносят слой жидкого раствора, соответствующий величине погружения конуса 9—10 см, а затем горизонтальными рядами устанавливают плиты.

Плиты толщиной более 10 мм должны дополнительно крепиться металлическими кляммерами, скобами и т. п.

Облицовочные изделия из белого мрамора в целях сохранения их декоративных качеств следует устанавливать без заливки пазух раствором. Плиты и детали из цветного мрамора стыкуют насухо на кляммерах и штырях, а пазухи между стеной и облицовкой заполняют раствором. Смежные плиты подбирают по оттенку и рисунку. Снаружи швы, как правило, заделывают гипсом, окрашенным под цвет камня.

В инженерных сооружениях (опорах мостов, набережных и др.) облицовочные камни, как правило, входят в состав основной кладки и соединяются с ней в перевязку.

Устройство подвесных потолков. Подвесные потолки монтируют преимущественно в высоких помещениях общественных и административных зданий (больниц, школ, театров, институтов, выставочных залов), когда возникает необходимость уменьшить их высоту, скрыть различные коммуникации и обеспечить поглощение шума. Их можно выполнить разнообразных конструкций: разноуровневые, с уклонами, закруглениями, сводами.

До начала монтажа сборных подвесных потолков в помещении должны быть выполнены все отделочные работы, кроме завершающей окраски или оклейки стен обоями. Металлические элементы несущей части подвесных потолков покрывают антикоррозионными защитными составами, деревянные обрабатывают антисептическими средствам и.

Несущей частью подвесного потолка являются подвески с деталями крепления и регулирования и каркас. Подвески выполняют гибкими (из мягкой оцинкованной стальной проволоки диаметром 2,3—3 мм, лент толщиной 0,6—0,8 мм. канатов, цепей) и жесткими (из круглых стержней диаметром 4—12 мм, полос толщиной 2—4 мм, угловых и других профилей). Крепление подвесок к конструкциям основания осуществляют дюбелями, закладными анкерами или про-

Филями, вводом в заранее оставленные отверстия или креплением к арматурным стержням, пропущенным через швы железобетонных плит настила. Каркасы изготавливают из параллельных профилей, расположенных в одном или нескольких уровнях, из тонколистовой стали, алюминиевых сплавов, полимерных материалов или древесины. Иногда несущую часть выполняют без каркаса, с креплением лицевых элементов непосредственно к гибким подвескам.

Из отделочный материалов наиболее распространены гипсокартонные листы и перфорированные плиты, звукопоглощающие минераловатные облицовочные плиты «Акмигран» и др.

Крепление облицовочных плит производят с помощью мастик, шурупов, са — мосверлящих самонарезающих винтов, специальных фиксаторов. Плиты, имеющие по периметру пазы (типа «Акмигран»), надвигают на нижние полки специальных направляющих профилей (тавровые) и соединяют между собой парными полистирОльными или фибровыми шпонками.

Подшивной потолок является разновидностью подвесного, при этом его лицевые элементы крепят непосредствеенно к вышележащим конструкциям гвоздя — • ми, болтами, шурупами или клеями. Например, пенополистирольные (стиро — поровые) облицовочные плитки приклеивают к основанию потолка. Клей наносят на всю плоскость плитки или в центре и по углам. Пенополистирольные плитки легко поддаются обработке режущими инструментами (можно вырезать любые фигуры, выполнить рельефную аппликацию).

Сборные потолки в основном имеют декоративную поверхность, не требуют расшивки швов, побелки и покраски. При скрытых стыках, которые заделывают шпатлевочным составом по перфорированной бумажной или тканевой ленте, получают идеальную поверхность под окраску. Для отделки таких потолков применяют клеевые, водоэмульсионные или синтетические краски, эмали, декоративные отделочные пленки.

Отклонение от горизонтальности плоскости для сборного потолка не должно превышать 2 мм на длину 2 м, а смещение плит — 1 мм на плиту. Швы между плитами должны быть ровными и одинаковыми по ширине.

Организация работ. Контроль качества. Техника безопасности. Облицовку поверхностей, как правило, производят звенья из 3 человек. Облицовщик 4—5-го разряда провешивает и размечает поверхности, устанавливает маяки или шаблоны, производит облицовку и проверяет ее правильность. Облицовщик 3-го разряда сортирует, прирезает и сверлит облицовочный материал, наносит при необходимости выравнивающий слой на облицовываемую поверхность и помогает выполнять операции специалисту более высокого разряда. Облицовщик 2-го разряда подает материалы, перемешивает (приготавливает) раствор или мастику, подготавливает поверхность (устраивает борозды, увлажняет поверхность или огрунтовывает) и облицовочный материал, заполняет швы.

Качество облицованных поверхностей должно удовлетворять следующим требованиям:

♦ материал, размеры и рисунок облицовки должны соответствовать проектным;

♦ облицовочные плитки не должны быть деформированы;

♦ на поверхности облицовки не допускаются пятна, следы потеков раствора, заметные повреждения глянца;

♦ форма облицованной поверхности должна соответствовать заданным геометрическим параметрам;

♦ поверхности, облицованные одноцветными искусственными материалами, должны быть однотонными, а из природных каменных пород — однотонными или с плавным переходом оттенков;

♦ горизонтальные и вертикальные швы между плитками должны быть ровными, однотипными и однородными;

♦ пространство между стеной и облицовкой должно быть полностью заполнено раствором (наличие пустот выявляется простукиванием);

♦ облицованная поверхность в целом должна быть жесткой, не иметь сколов в швах более 0,5 мм.

Облицовка стен в углах должна быть прямолинейной. Отклонение не должно превышать 2 мм на 1 м лузг или усенка. При проверке поверхности облицовки контрольной рейкой длиной 2 м не должно быть просветов более 2 мм.

При приемке здания в эксплуатацию на облицовку, как правило, устанавливается 2-летняя гарантия и оставляется плитка для восстановлении отпавшей, чтобы не получалось разнобоя.

Помимо общих мер по технике безопасности при производстве плиточных работ:

♦ запрещается поднимать плитки, раствор, цемент одновременно с горячими битумными мастиками;

♦ при устройстве плиточных полов из полимерных плиток на мастике необходимо надевать респиратор либо повязку из нескольких слоев марли;

♦ запрещается складирование на многоярусных лесах плиточного материала и раствора в количестве, превышающем необходимое для 4—5 ч работы, причем их вес не должен превышать нормативной нагрузки на леса и подмости.

ИНЖИНИРИНГ КАК ФАКТОР РАЗВИТИЯ ВОСПРОИЗВОДЯЩИХ СИСТЕМ

Принципы общей теории систем устанавливают теоретико-методологические основы комплексного развития воспроизводящих систем, основанного на гармонизации организационно-финансовой, технологической и информационной составляющих проектов развития ВС.

В процессе комплексного инжиниринга осуществляются такие виды деятельности, как организация финансирования, управление поставками материально-технических ресурсов, выполнение проектных и строительно-монтажных работ (СМР), производство пуско-наладочных работ (ПНР) и ввода построенного объекта в эксплуатацию. На различных этапах жизненного типа проектов результаты инжиниринговой деятельности проявляются в виде [41]:

а) концептуальной фазы:

— разработка документов, декларация о намерениях; концепция; техникокоммерческое предложение; обоснование инвестиций;

— разработка технического задания на проектирование; комплексного технологического задания; технических требований к основному оборудованию [40];

б) инвестиционной фазы:

— технико-экономическое обоснование проекта;

— разработка ПСД;

— разработка чертежно-технологической документации;

— авторский надзор.

Отсюда очевидно, что инжиниринг — это деятельность по инженернотехническому и инженерно-экономическому сопровождению жизненного цикла ВС от инвестиционного замысла до окончания эксплуатации. Особую значимость инжиниринг имеет при создании или развитии ВС в системообразующих отраслях народного хозяйства, в частности в топливно-энергетическом комплексе. Инжинирингу в указанной отрасли присущи следующие особенности:

— реинжиниринг ранее применявшейся модели организации энергостроительных работ;

— перенос функций заказчика (застройщика) с государственных органов на компании различных форм собственности — энергетические (бывшие дочерние и зависимые общества ОАО РАО и ЕЭС России, независимые и т. д.), топливно-энергетические («Г азпром»), других профилей;

— уход государства от непосредственного участия в инвестиционных проектах;

— формирование на глобальных рынках инжиниринговых услуг.

В строительстве цель инжиниринга — разработать модель и создать объект, максимально приближенный к этой модели. При эксплуатации необходимо в первую очередь корректно моделировать технологические процессы с учетом реальных событий жизненного цикла объекта. На всех этапах инжиниринг требуется непрерывное моделирование: в период строительства — моделирование объекта, в стадии эксплуатации — моделирование процессов [40]. Отсюда типичными функциями инжиниринговых компаний являются:

— сужение технологических границ рынка в электроэнергетике и теплоэнергетике вследствие усиления государственного регулирования;

— деятельность топливно-энергетического комплекса (ТЭК);

— отказ от идеи либерализации рынка электроэнергии и тепла вследствие рыночного механизма «спрос — предложение»;

— переоценка степени инвестиционной привлекательности энергетического строительства и высокой прибыльности бизнеса по производству, распределению и продаже электро- и теплоэнергии;

— спад инвестиционного бума, вызванного созданием энергетического дефицита;

— стабилизация структуры собственности на энергетические активы.

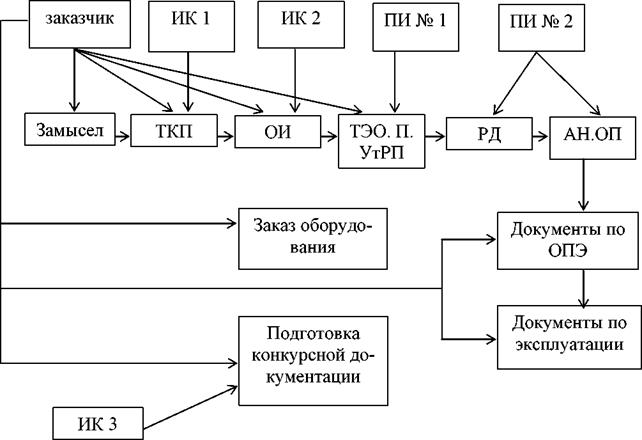

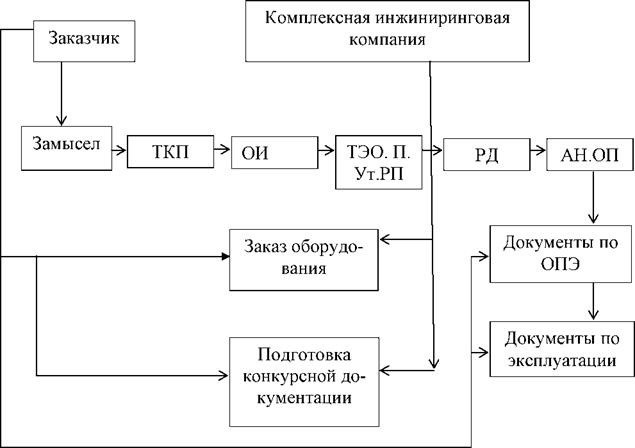

Роль современного инжиниринга в зависимости от степени его доминирования в инвестиционном процессе проиллюстрирована на рисунках 9 и 10.

119

На рисунке 9 [2; 25; 44] изображена схема типового распределения сфер бизнеса участников инвестиционного процесса при внедрении комплексного инжиниринга.

|

Рисунок 9 — Типовое распределение сфер бизнеса участников инвестиционного процесса |

Обозначения, используемые на рисунках 9 и 10:

ТКП — технико-коммерческое предложение,

ОИ — обоснование инвестиций,

ТЭО — технико-экономическое обоснование,

П — проект,

УтРП — утверждаемая часть рабочего проекта,

РД — рабочая документация,

АН — авторский надзор,

ОП — оперативное проектирование,

ОПЭ — опытно-промышленная эксплуатация,

ИК — инжиниринговая компания,

ПИ — проектный институт.

|

Рисунок 10 — Целевое распределение сфер бизнеса участников строительной деятельности при комплексном инжиниринге |

Электротермообработка бетона

Если выдерживание бетона способом термоса не позволяет получить заданную прочность к концу установленного срока выдерживания, а также при необходимости сократить срок выдерживания и обеспечить твердение при любой отрицательной температуре наружного воздуха, бетон подвергают электротермообработке. При этом способе используют тепло, получаемое от превращения электрической энергии в тепловую.

Электротермообработку выполняют методами электродного прогрева: собственно электропрогрева; электрообогрева различными электронагревательными устройствами; индукционного нагрева (нагрева в электромагнитном поле).

При использовании метода электродного прогрева бетон прогревают в конструкции или до его укладки в опалубку (предварительный электроразогрев) за счет тепла, выделяющегося внутри бетона. Этот метод относится к наиболее эффективным и экономичным видам электротермообработки.

Электрообогрев с помощью электронагревательных устройств осуществляют путем подачи тепла к поверхности бетона от нагревательных приборов инфракрасного излучения или низкотемпературных (сетчатых, коаксиальных, трубчатых и других электронагревателей).

При индукционном нагреве энергия электромагнитно — го поля преобразуется в тепловую от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей и передается бетону контактно.

Режимы электротермообработки назначают в зависимости от степени массивности конструкций, вида цемента, требуемой прочности бетона и могут быть следующими:

из двух стадий — разогрев и изотермический прогрев с обеспечением к моменту выключения тока заданной критической прочности бетона; применяют для конструкций с модулем поверхности 10 и более;

из трех стадий — разогрев, изотермический прогрев и остывание с обеспечением заданной критической прочности лишь к концу остывания прогретой конструкции; применяют для конструкций с модулем поверхности от 6 до 15;

из двух стадий — разогрев и остывание (электротермос) с обеспечением заданной критической прочности в конце остывания; применяют для конструкций с модулем поверхности менее 8;

ступенчатыми — нагрев до 40…50°С, выдерживание при этой температуре в течение 1…3 ч, затем быстрый подъем температуры до максимально допускаемой для данной конструкции; заданна я критическая прочность может быть достигнута как к концу изотермического прогрева, так и к концу остывания; применяют главным образом для предварительно напряженных конструкций;

саморегулирующимся, применяемым только при электродном прогреве и при постоянном напряжении на электродах на протяжении всего цикла термообработки. Температура бетона сначала возрастает, затем плавно снижается. Применяют при прогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение по мере окончания бетонирования, Для саморегулирующего режима характерна определенная максимальная температура бетона для каждой величины скорости разогрева конкретной конструкции.

До начала подключения электрического тока бетон необходимо выдержать в течение 2…4 ч, особенно при скорости разогрева более 8 град/ч, если позволяет тепловой баланс смеси.

Ток включают при температуре бетона не ниже 3…5°С. Температура бетона на плотных заполнителях должна повышаться в I ч не более чем на:

15°С — при прогреве конструкций с Мп более 10 и протяженности до б м, а также конструкций, возводимых в скользящей опалубке;

10°С — при прогреве конструкций с Мп от 6 до 10;

8°С — при прогреве конструкций с Мп от 4 до 6;

5°С — при прогреве конструкций с Мп от 2 до 4.

Для экономии энергии электропрогрев проводят в наиболее короткие сроки при максимально допускаемой для данной конструкции температуре (табл. 22).

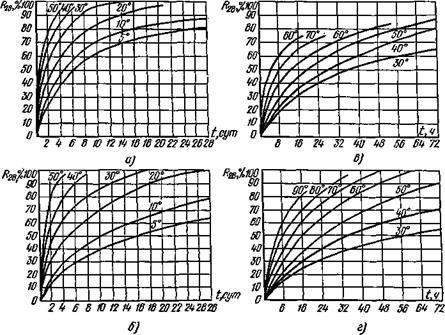

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной критической прочности бетона. Ориентировочно ее можно определять по графикам нарастания прочности (рис. 122), уточняя по результатам испытания контрольных образцов на сжатие.

Температура бетона при электротермообработке должна быть по возможности одинаковой во всех частях конструкции и не отличаться более чем на 15° по длине и 10° по сечению элемента, а

|

Таблица 22. Максимально допускаемая температура бетона при электропрогреве

Примечание. При периферийном электропрогреве конструкций С менее 5 тем. пература в наружных слонх не должна быть более 401С. |

в приэлектродных зонах бетона температурный перепад не должен превышать 1°С на 1 см радиуса зоны.

Температура бетона выдерживается в соответствии с заданным режимом электротермообработки следующими способами: изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

|

Рис. 122. Графики нарастания прочности бетона: с —при температуре до 50°С бетона на портландцементах марок 400… 500, б —при температуре до 50°С бетона на шлакопортландцементах марок 300… 400, в —при прогреве бетона на портландцементах марок 400… 500, г — при прогреве бетона на шлакопортландцементах марок 300… 400 |

отключением электродов или электронагревателей от сети по окончании подъема температуры;

периодическим включением и отключением напряжения на электродах и электронагревателях, в том числе в режиме импульсного прогрева бетона путем чередования коротких (продолжительностью в несколько десятков секунд) импульсов тока с паузами.

Заданные режимы электротермообработки можно выполнять как автоматически, так и вручную.

Скорость остывания бетона по окончании прогрева должна быть минимальной и не превышать 10 град/ч для конструкций с

Мп поверхности более 10 и 5 град/ч для конструкций с Ми от 6 до 10.

Для массивных конструкций скорость остывания, обеспечивающую отсутствие трещин в поверхностных слоях бетона, определяют расчетным путем.

Остывание наиболее быстро протекает в первые часы по выключении напряжения, затем интенсивность остывания постепенно замедляется. Чтобы создать одинаковые условия остывания частей конструкций различной толщины, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, утепляют дополнительно. Опалубку и утепление прогретых конструкций снимают не раньше чем бетон остынет до температуры 5°С, но прежде чем опалубка примерзнет к бетону изделия.

Для замедления процесса остывания наружных слоев бетона поверхности его после раепалубливания укрывают, если разность температур бетона и наружного воздуха для конструкций с Мп до 5 составляет 20°С, 5 и более — выше 30°С.

Электротермообработка легких бетонов на пористых заполнителях в монолитных конструкциях обеспечивает получение заданной прочности при более коротких режимах, чем тяжелых бетонов на плотных заполнителях. Эффективность электротермообработки бетонов на пористых заполнителях тем выше, чем меньше их плотность.

Скорость подъема температуры бетонов на пористых заполнителях плотностью до 1 500 кг/м3 може г быть увеличена на 30 по сравнению с приведенными выше данными для бетона на плотных заполнителях, температура изотермического прогрева — на 10°С выше, чем указано в табл. 22, продолжительность изотермического прогрева может быть принята по графикам нарастания прочности бетона (рис. 122).

Режимы электротермообработки бетонов на пористых заполнителях плотностью более 1 500 кг/м3 должны быть примерно такими же, как для тяжелых бетонов.

Изотермический прогрев конструкций из бетона на пористых заполнителях с Мп менее 8 можно прекращать при достижении бетоном 40…50% проектной прочности, так как в связи с пониженной теплопроводностью они остывают замедленно и к концу остывания приобретают 70…80% проектной прочности.

При электротермообработке бетона неопалубленные поверхности конструкций и изделий защищают от испарения воды, тщательно укрывают влагоизоляционными материалами (полимерной пленкой, прорезиненной тканью, рубероидом) и устраивают поверх них теплоизоляцию.

Электродный прогрев бетона. При этом способе ток вводят через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды соединяют с проводами разных фаз, в результате чего между электродами в бетоне возникает электрическое поле.

Электрообогрев бетона. Обогрев инфракрасными лучами заключается в передаче бетону тепла в виде лучистой энергии, чем ускоряется его твердение. Теплоносителем являются инфракрасные лучи, которые представляют собой электромагнитные волны, испускаемые нагретыми телами и передающие тепло бетону.

В качестве источника инфракрасных лучей используют работающие от общей электросети металлические трубчатые электрические нагреватели (ТЭНы) и стержневые карборундовые излучатели. ТЭНы состоят из стальной, медной или латунной трубки диаметром от 9 до 18 мм, по оси которой расположена нихромо- вая спираль. Пространство между спиралью и стенками трубки заполнено периклазом — кристаллической окисью магния. Различные типы ТЭНов нагреваются до температуры 300…600°С. Карборундовые излучатели представляют собой стержень из карбида кремния диаметром от 6 до 50 мм и длиной от 0,3 до 1 м. Рабочая температура излучателей равна 1 300..Л 500°С.

Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Конструктивно установка представляет собой сферические или трапецеидальные отражатели, во внутренней полости которых размещаются излучатели с поддерживающими устройствами.

Сферические отражатели применяют при необходимости передачи энергии излучением на расстояние до 3 м, а трапецеидальные— до 1 м. Регулируя мощность генераторов инфракрасных лучей и их расстояние от поверхности обогреваемого бетона, можно изменять интенсивность нагрева бетона, температуру изотермического прогрева, а также интенсивность охлаждения бетона к концу тепловой обработки. Данный метод более простой, чем электродный.

Прогрев инфракрасными лучами можно применять в следующих случаях:

при изготовлении тонкостенных (толщиной не более 25 см) сборных железобетонных конструкций и заделке стыков между ними;

для ускорения твердения замоноличивающего (штрабного) бетона при установке в зимних условиях металлических закладных частей и анкерных устройств;

при подготовке блоков к бетонированию (прогрев промерзших углов и поверхностей); при возведении высоких, незначительной толщины, насыщенных арматурой конструкций.

Во время прогрева инфракрасными лучами следует тщательно защищать бетон от испарения из него влаги.

Контактный электрообогрев заключается в непосредственной теплопередаче от нагревающих поверхностей к прогреваемому бетону. Целесообразно применять контактный электрообогрев при изготовлении конструкций с Мп более 6 и развитой поверхностью, возводимых в греющих подъемно-переставной и разборно-щитовой инвентарных опалубках. Конструкция греющей опалубки или термоформы (из листовой стали, водостойкой фанеры) должна предусматривать размещение на ней нагревательного элемента и эффективной теплоизоляции (минеральной и шлаковатой).

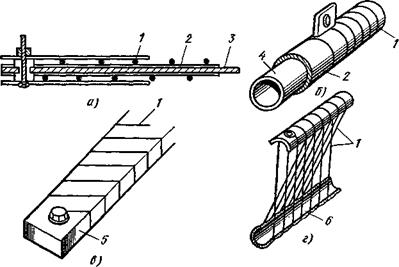

Электрообогрев можно выполнять с помощью нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчатых, коаксиальных, трубчато-стержневых и уголково-стержневых, индукционных, сетчатых, пластинчатых.

|

Рис. J23. Проволочные нагревательные элементы: а — плоский, б — круглый, е — стержиевой, г — со свободно висящей проволокой; / — проволочный нагреватель, 2 — тонколистовой асбест на жидком стекле, S — асбестоцементный лист (жесткий), 4 — стальная труба, 5 — тонколистовой асбест (жесткий), 6 — листовой асбест из трубы (жесткий) |

Проволочные нагревательные элементы (рис. 123) выполняют из проволоки с повышенным омическим сопротивлением (типа нихрома). Проволоку диаметром 0,8…3 мм наматывают на каркас из изоляционного материала, например на асбестоцементный лист 3, и изолируют, например тонколистовым асбестом 2.

В качестве нагревающих кабелей (рис. 124) применяют электрические кабели К. СОП или КВМС. Они состоят из Константиновой жилы диаметром 0,7…0,8 мм, термостойкой изоляции и металлического защитного чулка. Кабель / крепят непосредственно к металлическому щиту греющей опалубки или термоформы и изолируют сверху листом асбеста 3, минеральной ватой 4 и листом фанеры 5.

Нагревающие провода со стальной или алюминиевой жилой диаметром 1…2.5 мм прикрепляют к арматурному каркасу или элементам опалубки. Провода должны находиться в бетоне на равном расстоянии один от другого в пределах 10…30 см. Их

укладывают в виде прямолинейных или спиральных нитей. Нагревающие провода не должны прикасаться к опалубке.

Стержневые электронагреватели изготовляют из стержневой арматурной стали диаметром не менее 8 мм.

Нагревательные элементы зигзагообразной формы крепят с помощью кронштейнов из диэлектрика к опалубке. Расстояние между нагревателем и опалубкой должно составлять 30…50 мм.

Коаксиальный нагреватель состоит из двух труб, расположенных одна в другой, или наружной трубы и внутреннего стержня, сваренных у одного из торцов. Ток в них идет в разных направлениях.

|

Рис. 124. Нагревающие кабели: t — кабель типа КСОП, 2 — выводная колодка, 3 — лист асбеста, 4 — минеральная вата. 5 —лист фанеры |

Коаксиальные нагреватели крепят к металлу опалубки с помощью изолированных кронштейнов на расстоянии 20…30 мм от нагреваемой поверхности.

Разновидностью коаксиальных нагревателей являются трубчато-стержневые, уголково-стержневые, сетчатые и пластинчатые нагреватели.

Отдельные коаксиальные, трубчато-стержневые и уголковостержневые нагревательные элементы соединяются между собой, например последовательно, образуя зигзагообразный нагреватель.

Индукционный нагреватель состоит из обмотки, которая выполнена из голого или изолированного провода, образующего замкнутый магнитопровод с металлом стальной опалубки или арматурой. Голый провод изолируют от замыкания на металлическую опалубку, например асбестовым шнуром.

Применение нагревателей определенного типа обусловливается конструктивными и технологическими особенностями прогреваемой конструкции.

Проволочные нагреватели используют главным образом в построечных условиях. Стержневые, трубчатые, коаксиальные, трубчато-стержневые, уголково-стержневые и индуктивные нагреватели применяют преимущественно на заводах сборного железобетона. Нагревающие провода применяют для прогрева монолитных

конструкций и стыков. Нагревающие кабели, сетчатые и пластинчатые нагреватели используют как в построечных, так и в заводских условиях.

Индукционный нагрев. При индукционном нагреве энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонн, ригелей, балок, прогонов, элементов рамных конструкций, отдельных опор, а также замоноличивание стыков каркасных конструкций.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонн, ригелей, балок, прогонов, элементов рамных конструкций, отдельных опор, а также замоноличивание стыков каркасных конструкций.

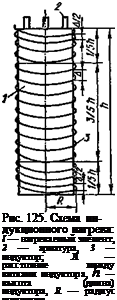

При индукционном нагреве (рис. 125) по наружной поверхности опалубки элемента 1, например колонны, укладывают последовательными витками изолированный провод — индуктор 3. При пропускании через индуктор переменного тока вокруг него создается переменное электромагнитное поле, индуцирующее в стальной арматуре и опалубке (из стали) токи, нагревающие сталь, а от нее за счет теплопроводности и бетон.

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженном напряжении (36…120 В).

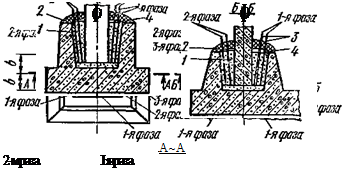

Электротермообработка бетона при замоно — лйчивании стыков. Для электротермообработки бетона при замоноличивании стыков может быть использован прогрев: электродный (рис. 126), индукционный, инфракрасный, с помощью нагревающей опалубки.

При температуре окружающего воздуха не ниже —20°С можно укладывать бетонную (растворную) смесь с добавкой нитрита натрия на неотогретые стыки колонн в стаканах фундаментов, стыки стеновых панелей, втапливая в нее стержневые электроды 3 и в дальнейшем подключая напряжение.

Неопалубленную верхнюю поверхность подливки укрывают пароизоляционным материалом 4 и утепляют теплоизоляционным материалом 2.

Вертикальные стыки прямоугольного сечения между стеновыми панелями бетонируют без предварительного отогрева стыкуемых элементов с электропрогревом бетона пластинчатьши электродами, нашитыми на рабочую поверхность деревянной опалубки.

Горизонтальные стыки прямоугольного сечения между плитами покрытий и перекрытий бетонируют без предварительного отогре

ва промороженных стыкуемых элементов, применяя периферийный электропрогрев бетона с использованием полосовых электродов.

|

Для предварительного отогрева стыкуемых элементов, а также для термообработки бетона после замоноличивания стыка применяют нагревающую опалубку с вмонтированными проволочными

Рис. 126. Электропрогрев бетона стыков колонн с фувдаментамн стаканного

типа (а) и стеновых панелей в пазах опорных плит (б):

2 — бетон заделки, 2 — теплоизоляционный материал, 3 — стержневые электроды, 4 — паро-

изоляционный материал; b — расстояние между разноименными электродами

или трубчатыми электронагревателями, а также инфракрасные излучатели.

При использовании индукционного нагрева для термообработки бетона при замоноличивании стыков предварительно прогревают стыкуемые элементы до температуры в полости стыка не ниже 5°С. Для этого включают индуктор на режим разогрева за 2…3ч до замоноличивания.

Технология прокладки трубопроводов из металлических труб

Главным недостатком металлических, особенно стальных, труб является их недолговечность при эксплуатации вследствие их коррозии. Применяемые в настоящее время различные меры защиты труб от коррозии лишь замедляют этот разрушительный процесс, но полностью остановить его не могут. И это еще без учета воздействия на трубы электрокоррозии от воздействия блуждающих токов, образующихся вблизи трасс движения электротранспорта (электрифицированных железных дорог, трамвая, троллейбуса и др.) или вблизи линий ЛЭП высокого напряжения. Указанные блуждающие токи вызывают так называемую «точечную» коррозию, в результате чего в трубе образуются сквозные отверстия, которые выводят водопроводы из строя за очень короткое время. Хотя имеются способы защиты труб от электрокоррозии, но не всегда удается полностью предотвратить подобное разрушение стальных труб.

Вторым, не менее важным недостатком стальных труб при использовании их в системах водоснабжения является то, что при эксплуатации с течением времени они внутри «зарастают» отложениями, шероховатость внутренних стенок труб увеличивается и, соответственно, возрастают гидравлические сопротивления, а вследствие этого пропускная способность водоводов снижается.

Сортамент неметаллических труб, используемых в водопроводном строительстве, включает различные их виды, в том числе: керамические, асбестоцементные, бетонные и железобетонные, полиэтиленовые, винипластовые и др.

ОСОБЕННОСТИ УПРАВЛЕНИЯ ПРОЕКТАМИ В УСЛОВИЯХ СЛОЖИВШЕЙСЯ ЗАСТРОЙКИ ПОСЕЛЕНИЙ

В процессе курсового и дипломного проектирования принимаются решения, которые в случае их практической реализации могут повлиять на градостроительную, экологическую и социальную ситуацию старогородских территорий. Объективно существует система ограничений реализации проекта в условиях старогородской среды, в которой учтены климатические, экологические, геологические и геоморфологические условия территории. Очевидно, что всякое вмешательство в городскую среду влечет за собой необходимость ее адаптации к вновь создаваемым объектам капитального строительства.

Г еологические и гидрогеологические условия — это сумма знаний о составе, мощности и несущей способности пород, порядке их напластования и возрасте, подземных водах, водоносных слоях и водоупорах, наличии и активности геолого-динамических процессов. К числу этих процессов, вызывающих эрозию поверхности земли и весьма важных для сохранения застройки, относят просадки, карстовые явления, оползни и оврагообразование [21; 30].

Просадки могут быть следствием рукотворного нарушения природного геологического баланса, могут возникать по причине неумеренного водозабора из подземных горизонтов, подработки шахт и других видов подземных разработок.

Карстованию подвержены территории около 40% городов России. Карстовые провалы возникают в результате движения подземных вод в известняках и других нестойких породах, например гипсе, доломите или соли, фильтра — ционно выносимых водой из толщи пласта. Этот процесс называют суффозией, и он может образоваться не только естественным путем. В городах чаще всего

это следствие техногенного нарушения слоев водоупорных пород и проникновения воды в карстовые породы [32].

Карстовые нарушения распространяются неравномерно. Каналы в породах приобретают причудливые формы, и их трассы трудно проследить геологическими изысканиями. Поэтому никогда нельзя быть уверенным, что под любым участком земли, расположенным в карстовой области, нет скрытых пустот, иногда заглубленных на 70-80 м.

Возможны просадки лессовидных грунтов, сложенных из принесенных ветром мельчайших обломков кварца, полевого шпата, кальция и слюды. В сухом состоянии лесс обладает значительной прочностью, но при увлажнении теряет значительную ее часть. Вода, как правило, нарушает сцепление частиц и пористую структуру отложений. Возникает процесс прогрессирующего разрушения, приводящий к значительным просадкам породы, составляющим до 10% мощности ее слоя [41].

Не менее опасны оползни, часто протекающие как в результате техногенной деятельности в городах, так и без вмешательства человека. Предотвращение оползней — одна из важнейших проблем градостроительства.

Возможно сползание геологических пород на крутых склонах, но сползают и так называемые подошвенные слои на почти горизонтальном рельефе.

Причины сползания и оплыва пород разнообразны, но не последнее место в них занимает вода. Подтопление и увлажнение пород является катализатором описываемого явления, поэтому не случайно рельеф нарушается у рек, крупных водоемов и морей. Обычно сползают наносные породы, но есть примеры, хотя и довольно редкие, оползней в твердых породах, например известняках.

Овраги образуются за счет струйчатой эрозии, вызванной периодическим действием водных потоков, образующихся во время таяния снега или обильных дождей. На склонах местности появляются вытянутые промоины, называемые депрессиями рельефа. В плане они образуют различные формы, нередко имеют многочисленные боковые ответвления (отвершки), представляющие собой овраги в начальной стадии развития.

Овраги могут быть следствием динамических сдвигов рельефа, сползания откосов. Отсутствие растительности и грунтовые воды усугубляют процессы нарушения их устойчивости.

Геоморфологические условия — это сумма знаний о рельефе, происхождении и закономерностях его динамики. При решении градостроительных задач

большое значение имеют крутизна рельефа, особенности его форм и степень

116

всхолмленности. Не менее важны данные о техногенных изменениях поверхности земли в ходе эксплуатации застройки.

Рельеф поверхности на застроенной территории как одна из характеристик природных условий значим, поскольку в городах не везде обеспечен сток поверхностных вод. В настоящее время во многих поселениях наблюдается подтопление подземных частей зданий.

Сток талых и дождевых вод нарушается в нескольких случаях. На равнинах это связано с подъемом поверхности многократно ремонтируемых улиц и переулков. В результате таких ремонтов толщина асфальтового покрытия иногда близка к метру. Как правило, все проезды являются местами сбора и отвода осадков. Если же они возвышаются над остальным рельефом, то вода устремляется на более низкую внутриквартальную территорию.

При изменении квартальной сети или трасс дворовых проездов часто наблюдают застой воды, поэтому важно установить, как перепланировка территории повлияла на сток воды.

Подтопление и появление воды в подвалах зданий связано не только с изменением рельефа местности при развитии городов, но и с другой техногенной деятельностью. Ликвидация болот как естественного испарителя грунтовых вод способствует изменению гидрогеологической ситуации. При их засыпке и использовании для строительства нарушаются режимы естественного водообмена. Большие асфальтированные площади, засыпка оврагов и балок также изменяют природные условия испарения влаги и движения фильтрационных стоков на местности. В этих случаях возможно повышение уровня грунтовых вод [41].

На инженерно-благоустроенных территориях, застроенных лет 100-150 назад, возникает другая проблема. Длительная эксплуатация подземных водопроводящих инженерных сетей, нерегулярно ремонтируемых и в значительной степени изношенных, создает неблагоприятную ситуацию. До 20% транспортируемой жидкости попадает в грунты и вызывает повышение уровня подземных вод. Более того, они становятся агрессивными к окружающей среде.

Подобное явление может быть и следствием закладки подземных сооружений поперек потоков в водоносных грунтах. Подвалы зданий, проходные и полупроходные коллекторы, подземные гаражи, многофункциональные центры торговли и культурного обслуживания больших объемов становятся преградой для водных потоков, своеобразными барражами, препятствующими естественному проходу подземных вод. Вследствие этого возможно повышение их уровня [41].

Повышение уровня воды в водоемах приводит к подъему уровня грунтовых вод.

Вспучивание глинистых пород возможно при их водонасыщении. Иногда этот процесс наблюдают, когда барражем или дорожным покрытием нарушается процесс природного испарения влаги. Она постепенно начинает концентрироваться в грунте, который разбухает, в результате может быть нарушена устойчивость сооружения независимо от его массы.

Возможно и обратное явление: понижение уровня грунтовых вод. Обычно это связано с антропогенной деятельностью. Так, интенсивная откачка воды из подземных горизонтов для городских нужд может привести к так называемому гидроуплотнению грунта и оседанию поверхности на значительной по площади территории [5; 13; 30].

Покрытия и кровли

Требования к конструкции покрытия и кровли весьма разнообразны; они зависят от типа вантовой системы, назначения сооружения и соответствующих требований строительной физики. Вантовые конструкции более деформативны, чем другие типы конструкций; поэтому и покрытие по вантам должно быть достаточно гибким, чтобы под нагрузкой в нем не образовывались трещины и не раскрывались швы. Кровли по вантам выполняют из стальных или алюминиевых листов, асфальтовой или битумной массы, рубероида, технических тканей и т. гг Для теплых покрытий используют пенобетон, шлакобетон и стекловат}’, а также применяют пенопласты.

Для сборных покрытий применяют железобетонные плиты: плоские, ребристые, толщиной (между ребрами) 25…35 мм. Плиты могут иметь прямоугольные или трапециевидные очертания в зависимости от расположения канатов. Сборные плиты обычно подвешивают между канатами (рис. 8.4); швы между плитами замоноличивают.

При устройстве предварительно напряженных висячих покрытий одинарной кривизны ванты выполняют из круглой стали и размещают в ребрах, собираемых из отдельных железобетонных элементов.

|

/-: |

|

Рис. 8.4. Опирание сборных плит оболочки на канатные ванты 1 — сборная керамзитобетонная плита, 2 — ванта диаметром 52,5 мм, 3 — опорный уголок плиты, приваренный к закладной швеллерной детали; 4 — крепежный болт U-образный, с гайками, 5 — арматурные стержни |

Если покрытие целиком выполнено в монолитном железобетоне (такое решение применяют сравнительно редко), то бетон укладывают по опалубке, размещаемой ниже тросов, либо между ними. При небольшом расстоянии между тросами в качестве опалубки можно использовать подвешенную к ним плетеную сетку или листы прочного металла.

Возможно также устройство покрытий из слоя бетона толщиной

15.. .25 мм, который наносят на мелкоячеистую проволочную сетку; для уменьшения деформаций сверху укладывают слой легкого бетона.

Покрытия также выполняют из стальных крупноразмерных или алюминиевых профилированных листов, которые служат одновременно и несущими элементами ограждения, и кровлей, если теплоизоляция отсутствует или размещается внизу.

Для натяжения вант используют вантовые или гидравлические домкраты, на опорах канаты крепятся через проходные каналы гильзоклиновыми анкерами (рис. 8.5).

Усилия в натягиваемых вантах контролируются накладными динамометрами (рис. 8.5, а, б).

При устройстве круглых покрытий с радиальными вантами, монтируемыми через центральное опорное кольцо используюется простейшие опускающие устройства — домкраты-песочницы (рис. 8.5, а).

УСТАНОВКА ДЛЯ НЕМЕДЛЕННОГО РАСПАЛУБЛИВАНИЯ

Изготовление изделий в опрокидываемой деревянной опалубке ведут в следующем порядке: 1) укладывают и тщательно разглаживают в форме тонкую, смоченную в воде ткань и устанавливают арматурный каркас; 2) распределяют, уплотняют и заглаживают в форме бетонную смесь; 3) покрывают форму щитом-поддоном и скрепляют его с формой стяжками или хомутами; 4) на выступающие продольные борта формы надевают тросы, проходящие через ролики траверсы, и поднимают форму на 0,5—0,6 м; подъем формы осуществляют также зацепляя захваты траверсы за цапфы на форме; 5) два рабочих, взявшись за выступающие концы бортов, быстро, но без рывков, переворачивают форму на 180°, опускают ее, затем освобождают стяжные хомуты или другие крепления формы с поддоном и осторожно поднимают форму с изделия, оставляя его на поддоне. После подъема формы ткань остается на бетоне изделия и ее необходимо снять, а после 5—6-кратного использования прополоскать в чистой воде. При формах столярной работы возможно изготовление изделий без прокладки ткани.

Технология изготовления изделий в металлических опрокидных формах аналогйчная, но в форму не укладывают ткань^ а лишь тщательно смазывают ее поверхность, соприкасающуюся с бетоном, составами, исключающими сцепление бетона с формой.

Формование сборных железобетонных изделий должно осуществляться согласно «Правилам техники безопасности для строительно-монтажных работ», утвержденным 26 февраля 1958 г. и введенным в действие с 1 августа 1958 г.

Особое внимание должно быть обращено на устранение вибрационных колебаний на рабочих местах, вызывающих у обслуживающего персонала «виброболезнь», и на точное выполнение правил техники безопасности при съеме изделий из форм и штабелировании изделий на складе. При формовании изделий вибрационным колебаниям подвергаются рабочие, обслуживающие виброплощадки, машинисты бетонораздатчиков и в меньшей мере рабочие, уплотняющие бетонную смесь ручными вибраторами.