Архивы за 12.10.2015

ПОДГОТОВКА ОСНОВАНИЙ И УКЛАДКА БЕТОННОЙ СМЕСИ

Состояние оснований, на которые укладывают бетонную смесь, а также метод укладки должны исключать возможность деформации основания из пучинистых грунтов и замерзания бетона в месте контакта с основанием.

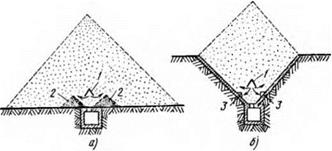

Пучинистые грунты до начала укладки бетонной смеси в фундамент отогревают в местных тепляках из брезента, полиэтилена, фанеры до положительной температуры на глубину не менее 50 см и защищают от промерзания. Отогревают пучинистое основание электрическими нагревателями или воздухоподогревателями; гори-

киїтильними и вертикальными электродами; приборами с колпаками, отражающими тепло на основание.

При производстве бетонных работ с выдерживанием бетона способом термоса или при сочетании этого способа с предварительным электроразогревом бетонной смеси слой старого бетона в месте контакта с бетонируемой конструкцией до укладки теплой бетонной смеси отогревают на глубину, определяемую проектом производства работ (примерно 30 см), и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь, имеющая положительную температуру, а также смесь с противоморозными добавками могут. быть уложены на неотогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (или основанием) на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

Если бетонируют конструкции с последующим прогревом бетона, то допускается укладывать бетонную смесь с положительной температурой на неотогретое непучинистое основание или на старый 6etoH, с которого удалена цементная пленка. В этом случае к началу прогрева бетона его температура в месте контакта с основанием должна быть не ниже 2°С.

Перед бетонированием утепленную опалубку и арматуру обязательно очищают от снега и наледи горячим воздухом.

Места выгрузки и укладки бетонной смеси защищают от ветра и снега брезентовым или фанерным шатром.

Во избежание излишней потери тепла бетонную смесь укладывают непрерывно небольшими участками по длине и ширине, чтобы каждый уложенный слой быстрее перекрывался последующим и температура бетона не успевала падать ниже предусмотренной расчетом. После укладки последнего или промежуточного слоя (в случае возникновения перерыва в бетонировании) бетон укрывают пароизоляционным материалом (полимерная пленка, толь, рубероид) и утепляют щитами или матами, чтобы не замерз его верхний слой.

Толщина укладываемых слоев бетона для лучшего сохранения ими тепла при укладке должна быть максимальна допускаемой по условиям вибрирования. Укладывать бетонную смесь следует круглосуточно до окончания бетонирования всего массива или его части— блока.

Камни, предназначенные для укладки в бетонируемые массивы в качестве «изюма», должны иметь температуру не ниже 0°С, причем предварительно их необходимо тщательно очистить от снега и льда. Элементы каркасных и рамных конструкций с жесткими сопряжениями узлов (неразрезные ригели рам, железобетонные ребристые перекрытия) бетонируют и прогревают сразу на всю длину или участками с разрывами в пролетах, необходимость устройства которых в зависимости от температуры тепловой обработки и температурных напряжений указывается в проекте производства работ.

Разрывы длиной не менее 0,7 м заполняют бетонной смесью и прогревают после остывания ранее уложенного в смежные участки бетона до 15°С.

Если в рабочем шве замерз бетон, промерзший участок отогревают до полного оттаивания (обычно паром в течение нескольких часов), снимают и удаляют промерзший незатвердевший слой, обрабатывают поверхность старого бетона по установленным правилам и только после этого продолжают бетонирование.

При замоноличивании стыков сборных и сборно-монолитных конструкций перед укладкой бетонной смеси поверхности полостей стыков (каналов) очищают от снега и наледи, отогревают до расчетной температуры (но не менее 15°С) на заданную глубину. Отогрев можно не производить, если для замоноличивания используют бетоны с противоморозными добавками. В противном случае стыки замоноличивают с электропрогревом, в греющей опалубке или с инфракрасным обогревом. Стыки каркасных конструкций (колонны, балки), насыщенные арматурой и закладными деталями, можно замоноличивать с индукционным прогревом.

Каналы для напрягаемой арматуры заполняют бетонной смесью без противоморозных добавок, предварительно отогрев стенки каналов до положительной температуры. Затем обогревают бетонную смесь при температуре не более 50°С за счет нагревания арматурного пучка или стержня до температуры не более 90°С, пропустив через него электрический ток.

ВИРОБНИЧА БАЗА ЗАБЕЗПЕЧЕННЯ БУДІВНИЦТВА ТЕХНІЧНИМИ ЗАСОБАМИ

3.1. Визначення продуктивності машин і необхідної їх кількості для будівництва

Комплексна механізація і автоматизація будівництва є найважливішим напрямом прискорення будівництва і підвищення в цій галузі продуктивності праці.

Промисловість України в даний період може забезпечити будівельний комплекс сучасними високопродуктивними засобами механізації і автотранспортом, які повинні замінити морально застарілі модифікації.

При формуванні комплексу і кількісного складу машин для будівництва необхідно враховувати перш за все організаційно — технологічні фактори, структуру і обсяги механізованих будівельно-монтажних робіт, від яких залежить вибір типів машин, їх кількість і потужність.

При розрахунках потужності і річної продуктивності парку машин приймається до уваги режим роботи і використання машин. Розрізняють технічний режим роботи машини, який враховує максимальні можливості її роботи протягом розрахункового періоду і експлуатаційний — що враховує реальні можливості використання машини за умови належної організації експлуатації машинного парку.

Річна розрахункова технічна продуктивність машини визначається за формулою

М = nm4-tp4-Tmp, (3.1)

де Птч — технічна продуктивність машини за одну годину чистої роботи при повному використанні конструктивних можливостей;

tp4 — число годин чистого робочого часу протягом зміни;

Ттр — кількість змін роботи машини за рік.

Річна експлуатаційна продуктивність машини визначається за формулою

Пр = Печ Тр кв, (3.2)

де Пр — річна продуктивність машини в натуральних показниках об’ємів роботи, м, м3, т;

Печ — продуктивність машини за 1 годину робочого часу за винятком простоїв машини протягом зміни;

Тр — кількість годин роботи машини за рік; кв — коефіцієнт використання машини в часі.

Годинна продуктивність машини за нормами машинного часу ДБН визначається за формулою

Пгод = Wpo6/ Нмг, (3.3)

де WPo6 — одиниця виміру робіт або продукції, на яку визначено норму машинного часу;

Нмг — норма машинного року на одиницю виміру робіт або продукції, машино-години.

Всі ці показники, разом з іншими, закладаються в основу розрахунків забезпечення будівельної організації парком машин і механізмів.

Середньоспискова потреба машин на відповідний календарний період для виконання заданого обсягу робіт визначається за формулою

N = йгог — У/(100Пгод — кв-Т), (3.4)

де Q3a2 — обсяг робіт певного виду у фізичних одиницях виміру,

3

м, м, т;

У — питома вага робіт, що виконуються машинами, прийнятого виду у загальному обсязі робіт, %;

ке — коефіцієнт використання машини в часі;

Т — робочий час однієї машини за відповідний календарний період, годин.

Ефективне виконання будівельних робіт досягається забезпеченням не тільки окремими видами будівельних машин, але і їх системами, що складають комплексну механізацію і автоматизацію технологічного будівельного процесу в цілому. Так, для приготування бетонної суміші застосовують пересувні і інвентарні автоматизовані бетонозмішувальні установки циклічної дії продуктивністю від 2 до 12 м3/годину, автобетонозмішувачі і ав — тобетоновози місткістю до 8 м. На монтажних роботах використовують мобільні самохідні крани на спеціальних шасі з телескопічними стрілами вантажопідйомністю 25,40, 63, 100 т, пнев — моколісні і гусеничні крани вантажопідйомністю до 160 т, монтажні гідравлічні підйомники, баштові крани підвищеної вантажопідйомності. На вантажно-розвантажувальних роботах використовується спеціалізований транспорт (панелевози, фермовози тощо), при виконанні штукатурних, малярних, покрівельних робіт, влаштування підлоги — мобільні штукатурні і малярні станції, шпаклювальні агрегати високого тиску, машини для транспортування жорстких розчинів.

При достатньо набутому досвіді використання машин, механізмів і автотранспорту в будівництві склалися певні нормативи потреби в машинах, механізмах і автотранспорті на 1 млн. грн. будівельно-монтажних робіт. Ці нормативи були узагальнені за галузями Центральним науково-дослідним і проектно-

експериментальним інститутом організації, механізації і технічної допомоги будівництву і видані як "Розрахункові нормативи для складання проектів організації будівництва". На основі цих нормативів і визначається потреба в машинах, механізмах і автотранспорті на певний період за галузями під планові капіталовкладення з урахуванням наявного парку машин.

Розрахункова потреба в окремих видах будівельних машин Np для організацій, що здійснюють будівництво в декількох галузях, визначається за формулою

Np = OJH-y /100, (3.5)

де О — обсяг будівельно-монтажних робіт, що виконує будівельно-монтажна організація власними силами, мли. гри.;

Н — норматив потреби даного типу машин на 1 млн. грн. будівельно-монтажних робіт в одиницях головного параметру або в штуках, комплектах;

У — питома вага будівельно-монтажних робіт даної галузі в загальному обсязі робіт організації, %.

На стадії проекту виконання робіт розрахунок потреби в будівельних машинах, механізмах, виходячи із фізичних кошторисних обсягів робіт, виконується одним з двох методів:

— відповідно до річної експлуатаційної продуктивності;

— відповідно до годинної продуктивності, обумовленої в

ДБН.

Рівень забезпеченості будівельно-монтажної організації засобами механізації оцінюється системою показників.

Рівень механізації робіт. RMex (%) характеризує відношення обсягу механізованих робіт Умех, до загального обсягу робіт V

Rue, = VMex 100 / V. (3.6)

Рівень комплексної механізації робіт RK, Mex (%) визначається за відношенням обсягу комплексно механізованих робіт VKMex до обсягу механізованих робіт VMex

Rbeuex = VK. Mex100 / VMex. (3.7)

Показники механізмоозброєності характеризують оснащення будівельно-монтажної організації засобами механізації і визначають, як показники механізмоозброєності будівництва і ме- ханоозброєність праці.

Механоозброєність будівництва Мбуд (%) визначається відношенням балансової вартості Смех (тис. грн.) засобів механізації до загальної вартості Сзаг (тис. грн.) будівельно-монтажних робіт, що виконані власними силами

Мбуд = Смех’ 100 / Сзаг. (3.8)

Механоозброєність праці Мпр визначається відношенням балансової вартості будівельних машин і механізмів СМЄх (тис. грн.) до середньоспискової чисельності робітників Np, зайнятих на будівництві

мпр = Смех / Np. (3.9)

Поряд з кількісними показниками механізації будівництва існує цілий ряд якісних (експлуатаційних) показників експлуатації парку будівельних машин і механізмів.

Коефіцієнт, використання парку машин за часом Кп, визначається відношенням кількості фактично відпрацьованих машино-змін Тф до календарної кількості машино-змін розрахункового періоду, Тк

Кп = Тф / Тк. (3.10)

Коефіцієнт використання машин за часом Кмаш визначається відношенням фактичного часу Тф роботи машини за рік до планового річного робочого часу 7™

Кмаш = Тф / Тт. (3.11)

Коефіцієнт використання машин за продуктивністю Кпр визначається відношенням фактичної продуктивності Вф машини до планової продуктивності за нормами Вт за розрахунковий період

кпр= Вф /Вт. (3.12)

Коефіцієнт змінності роботи машини Кзм визначається відношенням кількості машино-годин, відпрацьованих однотипними машинами за звітний період Тф. год ДО добутку від кількості машино-днів цих машин в роботі Тдн і середньої тривалості робочого ДНЯ при п’ятиденному робочому ТИЖНІ, tpd

кзм = Тф. год / (Тдн ‘tpd). (3.13)

Коефіцієнт використання машини протягом зміни Квикзм

визначається відношенням кількості фактично відпрацьованих ГОДИН протягом ЗМІНИ tф, зм ДО тривалості ЗМІНИ tsM

Квик. ЗМ — tф. зм / t3M — (3.14)

Оцінку такого аналізу якісних показників визначають за результатами співставлення показників статичної звітності з нормативними показниками.

На основі методики розрахунків потужностей і продуктивності машин та результатів якісних (експлуатаційних) показників визначається необхідна кількість окремих видів машин парку за формулою

де NH — необхідна кількість окремого виду машин, шт;

Np — розрахункова потреба окремого машин виду парку, шт;

NH. ф — наявний парк окремого виду машин, шт;

Ку3аг — узагальнений коефіцієнт якісних експлуатаційних показників (приймається в межах 0,83…0,87).

При плануванні вантажоперевезень необхідно визначати потребу в транспортних засобах. У випадках, коли відомі маса вантажів, середньозважена відстань перевезень і визначений обсяг перевезень при відомих середніх показниках продуктивності транспорту необхідну кількість автомобілів можна визначити:

а) за обсягом перевезень в тонах за формулою

N = XQ / V-Tp3, (3.16, а)

де XQ — загальний обсяг будівельних вантажів, що необхідно перевезти за певний проміжок часу, т;

V — змінна продуктивність автомобіля, т;

Трз — кількість робочих змін;

б) за обсягом перевезень в тонно-кілометрах за формулою

N = ХА/ V-Tp3, (3.16, б)

де — загальна кількість тонно-кілометрів.

Розрахункова потреба в транспортних засобах за приведеними формулами може бути уточнена з врахуванням конкретних умов, в яких працює транспорт. Ці умови находять своє відображення в коефіцієнтах якісних показників експлуатації, а саме, коефіцієнт використання парку — Кп, який приймається 0,750,85 і залежить від технічного стану транспортних одиниць. Тоді, вищенаведені формули можна записати

N = XQ / (V’Tp3-Kn); (3.17, а)

N = ХА/ (V-Tp3-Kn). (3.17, б)

При організації монтажу збірних конструкцій необхідну кількість транспортних одиниць визначають за умови, що автотягачі постійно працюють з одним і тим самим причепом. При цьо-

му кількість транспортних одиниць визначають за формулою

N = Тчап / Тм, (3.18)

де Тцап — тривалість повного циклу роботи транспортного засобу, хв.;

Тм — тривалість монтажу конструкцій з транспортних засобів, хв.;

![]() (3.19)

(3.19)

де t3 — тривалість вантаження конструкцій в транспортні засоби, хв.;

tp — тривалість руху автопоїзду від пункту вантаження до будівельного майданчика, хв.;

tpose — тривалість розвантаження конструкцій, хв.; tp.6.e. — тривалість руху автопоїзду без вантажу від будівельного майданчика до пункту вантаження, хв.

Арматурные работы

Арматурные работы включают в себя изготовление арматурных элементов и изделий, их укрупнительную сборку и установку в проектное положение в железобетонных конструкциях в зонах, подвергающихся изгибу, растяжению, а иногда и сжатию. Предварительное напряжение конструкций в условиях стройплощадки производится натяжением напрягаемой арматуры на затвердевший бетон.

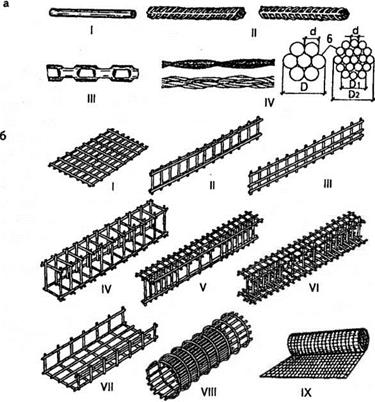

Арматурой называются стальные и неметаллические (из специальных видов стеклопластика, кевлара, углепластика) стержни круглого и профильного сечения, проволока, а также изделия из них (рис. 9.8), предназначенные для восприятия растягивающих и знакопеременных усилий, а в центрально-нагруженных элементах — сжимающих усилий.

Следует особо сказать о неметаллической арматуре. Она находит сейчас широкое применение. И это понятно. Ведь высокопрочную стальную арматуру при натяжении на бетон надо специально защищать от коррозии особенно в условиях жаркого и влажного климата. Неметаллическая же арматура, например из углепластика, стойка во всех агрессивных средах. Поэтому во всех странах активно ведутся работы по освоению производства и применению высокопрочной неметаллической арматуры из специальных видов стеклопластика, кевлара, углепластика.

Железобетонные конструкции армируют отдельными прямыми или гнутыми стержнями, сетками, пространственными каркасами, натяжением пучков проволоки, канатов, стержней или введением в бетон отрезков волокон из стальных, стеклянных, базальтовых или других материалов (фибры) при дисперсном армировании.

Основным арматурным элементом, воспринимающим растягивающие, сжимающие или срезающие усилия, возникающие в железобетонных конструкциях под воздействием внешних нагрузок, является рабочая арматура. Вид и сечение рабочей арматуры определяют расчетом. Арматура может быть принята обычной или предварительно-напряженной. Распределительная арматура — вспомогательный элемент, позволяющий распределять усилия между стержнями рабочей арматуры. Распределительная арматура может являться и монтажной, которая одновременно со своими основными задачами выполняет фиксирование рабочей арматуры в пространстве конструкции. Конструктивная арматура — это элемент, вводимый в конструкцию для сохранения ее целости в процессе формования, транспортирования, монтажа и т. п. Из арматурных заготовок собирают арматурные элементы, используемые для армирования железобетонных конструкций, которые подразделяются на плоские и пространственные каркасы.

|

|

|

Полуфабрикаты и готовые изделия из арматурной стали, используемые для армирования сборных и монолитных железобетонных конструкций, называются арматурными изделиями (см. рис. 9.8). К ним относятся сварные или вязаные сетки, плоские и пространственные каркасы, хомуты, монтажные петли, стержни и пучки напрягаемой арматуры с анкерами и без анкеров, закладные детали. Их изготовление производится в основном централизованно на заводах металлических изделий и в арматурных цехах на заводах железобетонных изделий.

Наиболее массовыми арматурными изделиями являются арматурные сетки из стержней, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечений (крестообразное соединение). Сетки из арматурной стали диаметром от 3 до 10 мм условно называются легкими, а свыше 12 мм — тяжелыми. Легкие сетки производят шириной от 65 до 380 см, плоские тяжелые сетки — шириной от 65 до 305 см. Длина сеток в основном не превышает 9 м. Легкие сетки с продольными стержнями из арматурной проволоки диаметрами от 3 до 5 мм включительно и при поперечных стержнях диаметрами до 10 мм включительно изготовляют рулонными.

Каркас арматурный — объемный арматурный элемент, образованный путем соединения арматурных сеток или отдельных стержней. Способ соединения и взаимное расположение арматурных сеток должны соответствовать требованиям проектной документации. Арматурные каркасы изготовляют плоскими или пространственными.

Плоские арматурные каркасы состоят из двух, трех или четырех продольных и перпендикулярных им поперечных стержней, соединяемых в крестообразных пересечениях сваркой или вязкой. В зависимости от количества продольных стержней плоские каркасы подраздели ют на двух- («лесенка»), трех — и четырехветве — вые. Такие каркасы служат полуфабрикатами при изготовлении пространственных каркасов для армирования железобетонных плит перекрытий и покрытий, стеновых панелей, балок, ферм и других изгибаемых или растянутых железобетонных элементов и конструкций с малой шириной поперечного сечения.

Пространственные арматурные каркасы состоят из собранных в одно изделие плоских сеток и каркасов, отдельных стержней, хомутов, скоб, монтажных петель и закладных деталей, расположенных в разных плоскостях.

Хомуты являются поперечной распределительной арматурой пространственных каркасов балок, колонн, свай и других изделий. Они имеют форму замкнутых или открытых с верхней стороны прямоугольников или трапеций и охватывают снаружи рабочую арматуру. В некоторых случаях хомутами служит поперечная арматура плоских каркасов.

Монтажные (подъемные) петли представляют собой заанкеренные в железобетонные или бетонные конструкции петлевые выпуски, за которые зацепляют конструкцию крюками подъемных стропов при складировании, транспортировании, монтаже, распалубке.

Закладные детали — стальные элементы, заанкеренные в бетоне и предназначенные для соединения сборных железобетонных конструкций между собой или с другими конструкциями зданий и сооружений. Закладные детали могут быть открытые и закрытые, сварные и штампованные (рис. 9.8).

Изготовление арматурных и закладных изделий. Арматурную сталь следует хранить в закрытых складах по профилям, классам, диаметрам и партиям на стеллажах, в кассетах, бункерах, штабелях со свободными проходами в условиях, исключающих ее коррозию и загрязнение. Допускается хранить арматурную сталь под навесом при условии защиты ее от влаги. Не допускается хранение арматурной стали на земляном полу, а также вблизи агрессивных химических веществ.

Заготовка мерных арматурных стержней, их гибка, изготовление сеток и пространственных каркасов должны производиться в специализированных арматурных цехах предприятий стройиндустрии, и лишь в небольших объемах эти работы могут выполняться на стройплощадке.

Сварные арматурные сетки изготовляют точечной контактной сваркой на автоматизированных и механизированных линиях, оснащенных широкосеточными многоэлектродными сварочными машинами. Мелкосерийные и одиночные сварные сетки изготовляют на одноточечных сварочных машинах.

Вязаные сетки более трудоемки в изготовлении, их применяют при отсутствии сварочного оборудования, а также при использовании для производства сеток отходов несвариваемой арматурной стали.

Арматурные каркасы собирают на специальных кондукторах, горизонтальных и вертикальных установках, соединяя элементы каркаса контактной точечной сваркой с помощью сварочных клещей, а иногда дуговой электросваркой или вязкой. Пространственные каркасы линейных элементов (свай, колонн, опор линий электропередачи) изготовляют на навивочных машинах из отдельных стержней и бухтовой проволоки, а также собирают из отдельных стержней и хомутов с помощью вязки.

Хомуты изготовляют на гибочных станках из бухтовой и стержневой арматурной стали классов A-I, А-Ill и BpI (S240, S400 и S500).

Монтажные петли изготовляют на гибочных станках из пластичной арматурной стали класса A-I (S240) и иногда из отходов канатной арматуры класса A-VI (S1200).

Сварные закладные детали обычно состоят из пластин или отрезков угловой либо фасованной стали с приваренными к ним анкерными стержнями. В зависимости от характера действующих на деталь усилий, места ее расположения и удобства установки в арматурный каркас различают закладные изделия с перпендикулярным (тавровое), наклонным, параллельным (внахлестку) или смешанным расположением анкерных стержней (рис. 9.8, в, I—III). Анкеры изготовляют из арматурной стали классов А-Н и А-Ш диаметром 8—25 мм.

Сварные закладные детали располагают в железобетонном элементе так, чтобы наружные поверхности пластин находились в одной плоскости с поверхнос

тью соответствующей грани элемента. При изготовлении железобетонного изделия с механизированным заглаживанием поверхности стальные пластины со стороны этих поверхностей заглубляют в бетоне не менее чем на 5 мм.

Штампованные закладные детали (рис. 9.8, в, IV) изготовляют из стали единым элементом методом холодной штамповки. Они состоят из участка, выполняющего функцию пластины (аналогично сварным деталям), и полосовых анкеров, имеющих выштампованный рельеф в виде сферических выступов или волнообразных выгибов на продольных кромках полосовых анкеров и др. Штампованные закладные детали изготовляют из полосовой (листовой) стали толщиной 4—6 мм.

Преимущество штампованных закладных деталей перед сварными заключается в возможности создания механизированного поточного производства, существенно уменьшающего трудоемкость изготовления и позволяющего исключить процесс сварки.

Для обеспечения долговечности закладных деталей предусматривается их антикоррозионная защита. Способ защиты зависит от степени агрессивности среды, в которой они будут эксплуатироваться.

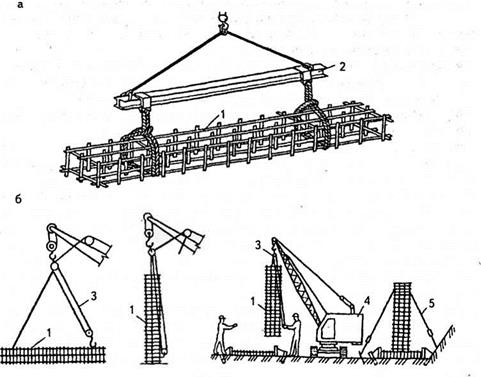

Укрупнительная сборка и установка арматуры. Укрупнительная сборка арматурных каркасов и изготовление крупных блоков сокращают время возведения конструкций, снижая трудозатраты за счет выполнения арматурщиками значительной части работы в более удобных и безопасных условиях. Укрупнительную сборку производят в проектном положении или на специальной площадке в зависимости от условий строительства.

Изготовление пространственных крупногабаритных изделий следует производить в сборочных кондукторах: стационарных или кондукторах-манипуляторах. Стационарные сборочные кондукторы конструктивно просты, но при их использовании рабочий и технологическое оборудование (сварочные клещи) перемешаются от узла к узлу изделия. Кондуктор-манипулятор более удобен, так как на нем арматурный каркас перемещается относительно рабочего места. Плоские сетки и пространственные каркасы подаются к месту установки с помощью специальных траверс.

При армировании и последующем бетонировании любой конструкции необходимо соблюдать точность установки арматуры и указанную в проекте толщину защитного слоя бетона,. Для обеспечения требуемой толщины защитного слоя между арматурой и опалубкой используют фиксаторы из пластмассы или бетона, а также различные шаблоны, подставки, прокладки и подкладки.

Армирование плит плоскими сетками может быть однорядным с расположением сетки в нижней или верхней части плиты и двухрядным, с сетками в обеих частях плиты. При армировании нижней зоны сетку помещают на подготовленное основание или в опалубку и устанавливают фиксаторы нижнего слоя. При армировании верхней зоны сетки укладывают на легкие пространственные гнутые каркасики требуемой высоты или на укрепленные в вертикальном положении плоские каркасы. Так же поступают и при двухрядном армировании, если конструкция не собрана предварительно в пространственный каркас из двух сеток с перпендикулярными связями.

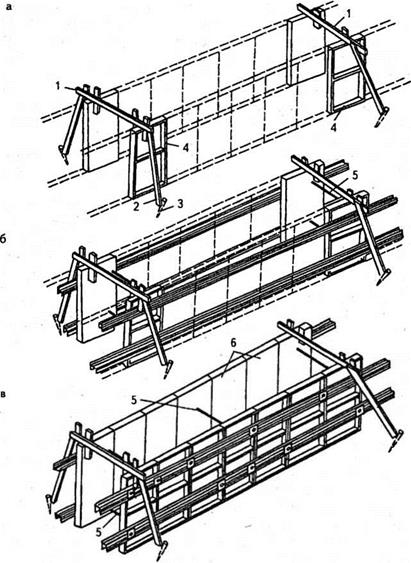

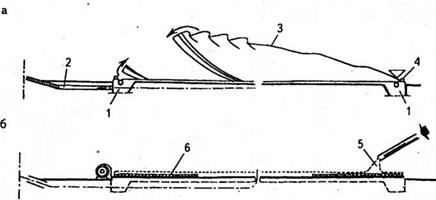

Каркас арматуры балок сложен и выполняется, как правило, в заводских условиях. Стыковку каркасов балок осуществляют в зоне минимальных моментов. Каркасы, изготовленные на заводе, наиболее приемлемы и для армирования колонн, подколонников, ступенчатых фундаментов. Примеры монтажа арматурных блоков представлены на рис. 9.9.

При сборке пространственных каркасов подколонников, ригелей, балок иногда целесообразно оснастить их щитами опалубки, т. е. создать арматурно-опалубочный блок и затем краном смонтировать его в проектное положение.

При массе арматурного изделия до 100 кг его допускается устанавливать вручную, подавая краном сразу по несколько штук.

|

Рис. 9.9. Схемы монтажа арматурных блоков: а — монтаж арматурного блока ленточного фундамента; б — монтаж колонны; 1 — блок арматуры; 2 — траверса; 3 — стропы; 4 — гусеничный кран; 5 — расчалка |

Изготовление нетиновых и негабаритных арматурных элементов на стройплощадке и их укрупнительную сборку следует вести на индустриальной основе с использованием необходимой технологической оснастки. Оперативно создать мобильные мощности арматурного производства на стройплощадке можно с помощью передвижных арматурных станций (ПАС), которые размещаются в транспортных контейнерах-вагончиках с установленным рабочим оборудованием (например, контейнер с правильно-отрезным станком, ножницами для вырезки окон в сетке или резки отдельных стержней, установкой для гибки стержней; контейнер с контактно-сварочной машиной для сварки сеток; контейнер для электросварочного оборудования и нормокомплекта инструмента и др.).

Все устройства подачи и уборки арматуры, гибки и укрупненной сборки располагают под навесом. После завершения работ на объекте ПАС приводят в транспортное положение и перевозят на другой объект.

Типы, конструктивные элементы сварных соединений, их размеры, подготовка под сварку и способы сварки должны соответствовать установленным стандартам.

Стыковые соединения стержней, располагающиеся вдоль оси и являющиеся продолжением один другого, осуществляют следующими способами:

♦ электросваркой (ванная, контактная);

♦ на винтовых муфтах (для ликвидации люфта резьбового соединения муфты затягиваются контргайками или же зазор между муфтой и стержнем заполняют затвердевающими составами с наполнителем);

♦ на объемных гильзах, опрессованных на стержнях периодического профиля;

♦ внахлестку с накладками, привариваемыми к стержням;

♦ внахлестку с перепуском арматуры периодического профиля или с крюками.

Крестообразное соединение стержней, собранных внахлестку в основном взаимно перпендикулярно, осуществляется вязкой (скруткой) отожженной проволокой, а также с помощью проволочных (из проволоки диаметром 1,6— 1,8 мм) или пластмассовых фиксаторов. Для ручной вязки арматуры применяются различные приспособления: традиционные кусачки, специальные крючки, электромеханические пистолеты, возвратно-поступательные закрутки и др. Соединение арматуры ручной дуговой сваркой требует более значительных затрат труда, связано с расходом электроэнергии и электродов и опасностью пережогов стержней малого диаметра.

Изготовление предварительно напряженных конструкций. При изготовлении таких конструкций производится натяжение арматуры — технологическая операция, обеспечивающая напрягаемой арматуре длительное (на весь период эксплуатации конструкции) усилие растяжения с целью последующего обжатия бетона конструкции.

Существуют два метода натяжения арматуры: «на бетон» и «на упоры» (на формы). В зависимости от метода выбирают способ натяжения арматуры — механический, электротермический или электротермомеханический. Выбор технологии и способа натяжения арматуры при изготовлении предварительно напряженных конструкций зависит от требований проекта, наличия оборудования для натяжения, типа конструкции и ее длины, вида применяемой напрягаемой стали и конкретных условий производства.

При этом натяжение высокопрочной стержневой горячекатанной, термически или термомеханйчески упрочненной арматуры диаметром 8—22 мм следует осуществлять, как правило, электротермическим способом, а арматуры диаметром 25—40 мм — механическим. Натяжение арматурной проволоки и стержневой термически или термомеханически упрочненной арматуры класса Ат-VI и выше следует осуществлять механическим или электротермомеханическим способом. Уровень начального напряжения и допускаемые отклонения величины предварительного напряжения арматуры должны соответствовать проектной документации на изделия.

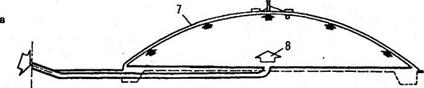

Натяжение арматуры «на бетон» (рис. 9.10, в, Г) осуществляют в основном механическим способом. Механическое натяжение следует осуществлять, как правило, одновременно для всей напрягаемой арматуры изделий гидравлическими домкратами. Для закрепления напрягаемой арматуры на формах следует предусматривать упоры (вилочные в виде штырей, подвижные захваты и т. п.) с учетом возможности применения арматуры разных диаметров и классов. Натяжение арматуры «на бетон» используют при изготовлении индивидуальных конструкций большого пролета (мостов, путепроводов, гражданских зданий) или цилиндрических элементов (емкостей для жидкости, защитных оболочек атомных реакторов и т. п.).

Усилие натяжения арматуры передается на бетон с помощью концевых групповых или индивидуальных анкеров, конструкция которых зависит от вида напрягаемой арматуры и устройства арматурных элементов. Напрягаемые арматурные элементы располагают в каналах или специальных пазах внутри бетона или вне его, в защитных трубках или непосредственно на поверхности бетона.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами ступенями по 3—5 МПа. При достижении в пучке напряжения на 10% больше Проектного, его выдерживают в течение 5 мин, затем снижают до проектного и конусной пробкой закрепляют арматурный пучок. Для создания монолитной конструкции и защиты напряженной арматуры от коррозии в каналы с помощью растворонасоса нагнетают цементный раствор (производят инъецирование каналов) высокой марки (прочность затвердевшего раствора на сжатие не ниже 300 кг/см2) или бетонируют пазы, в которых расположена напрягаемая арматура.

Если сцепления с бетоном не требуется, напрягаемую арматуру защищают от коррозии и внешних механических повреждений тем, что размещают в пластмассовых, стальных или иных трубках, заполненных маслом или другими защитными материалами, обеспечивающими свободную деформацию ее элементов. При натяжении снижаются потери от трения арматуры в каналах и отпадает необходимость в инъецировании каналов раствором.

|

Рис. 9.10. Натяжение арматуры: а — стержень до нагрева; б — нагретый стержень; в — стержень в упорах формы после остывания: I — механическим способом методом «на бетон»; II — механическим способом методом «на упоры»; III — электротермомеха — ническим способом; 1 — натяжное устройство; 2 — напрягаемый арматурный элемент; 3 — анкер напряженной арматуры; 4 — преднапрягаемая железобетонная конструкция; 5 — арматурный элемент в канале конструкции; 6 — винтовая арматура с крепежными элементами; 7 — анкерная гайка; 8 — соединительные муфты; 9 — контргайка;

10 — упор силового стенда; 11 — формы для бетонирования изделий

Напрягаемые арматурные элементы без сцепления могут располагаться как внутри железобетонной конструкции, так и вне ее. Второе решение имеет определенное преимущество, так как позволяет вести контроль арматуры и быстро выполнять ее замену.

Преимуществами механического способа натяжения являются существенно меньший расход электроэнергии и возможность натяжения арматуры любой прочности. Однако большая трудоемкость и значительные затраты на вспомогательные операции пока ограничивают широкое применение этого способа натяжения при изготовлении преднапряженных конструкций в перемещаемых силовых формах.

Натяжение арматуры «на упоры» (рис. 9.10, в, II) выполняют до бетонирования предварительно напряженного железобетонного элемента; упоры расположены, как правило, вне изделия. После достижения бетоном необходимой прочности на него передается усилие предварительного натяжения за счет сцепления арматуры с бетоном. Для изготовления конструкций этим методом существуют следующие технологические схемы: в перемещаемых силовых формах по агрегатно-поточной технологии и на конвейерах; на длинных или коротких стендах в обычных (не силовых) формах; в стационарных силовых формах. Силовыми называются формы, воспринимающие усилие натяжения арматуры в период изготовления конструкций и твердения бетона до приобретения им прочности, достаточной для передачи усилия предварительного напряжения на бетон.

При натяжении арматуры «на упоры» используют все три способа натяжения, но наибольшее распространение имеет электротермический способ, который заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в гаком состоянии в жестких упорах, препятствующих укорочению арматуры при остывании. Благодаря этому в арматуре возникают заданные напряжения. Натяжение арматуры (стержневой и проволочной) этим способом может производиться на упоры форм, поддонов или коротких стендов. Электронагрев, как правило, осуществляется вне места натяжения на специальных автоматизированных установках, так как это обеспечивает надлежащий уровень контроля технологического процесса и более высокую производительность, но может происходить и на месте натяжения. При этом должен быть осуществлен контроль за предельной температурой нагрева арматуры, установленной проектной документацией для соответствующих марок сталей.

Электротермомеханический способ натяжения арматуры (рис. 9.10, в, III) — комбинированный способ, в котором часть натяжения арматуры создается механически, а другая часть — электротермически. Этот способ для обжатия бетона железобетонных цилиндрических емкостей для жидких и сыпучих материалов выполняют с помощью арматурно-намоточных агрегатов различных конструкций. Арматуру, находящуюся под натяжением от массы грузового противовеса и разогретую на определенном участке электрическим током через понижающий трансформатор, навивают на упоры формы или стенда; в результате остывания арматура получает дополнительное натяжение.

Температуру, необходимую для нагрева, и величину удлинения определяют расчетом. Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокопрочным цементным раствором.

Приемка работ. Установленные арматурные конструкции должны соответствовать нормативным параметрам (табл. 9.2).

Требования при устройстве арматурных конструкций

|

Таблица 9.2

|

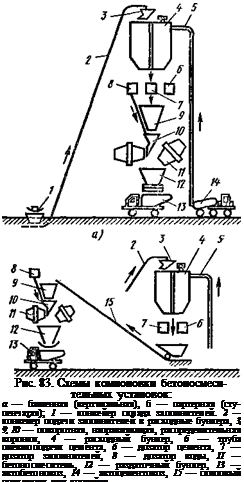

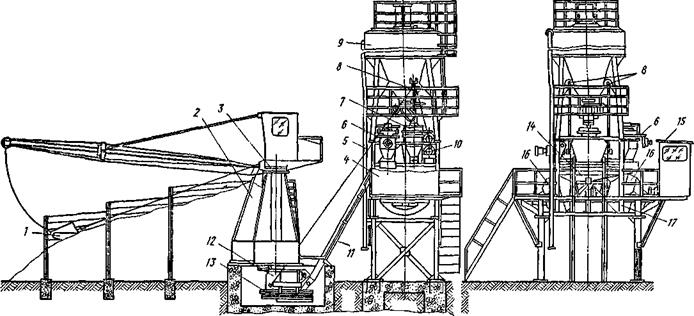

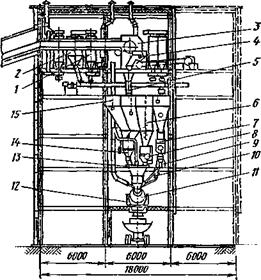

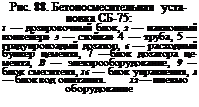

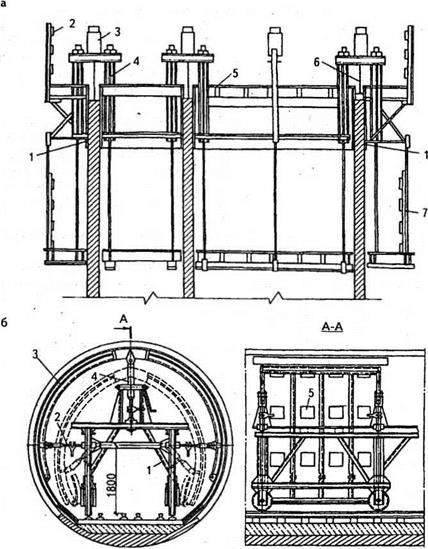

Бетоносмесительные установкиБ зависимости от компоновки технологического оборудования бетоносмесительные установки могут быть башенного или партерного типа. В установках башенного типа (рис. 83, а) технологическое оборудование располагают по вертикали и составляющие бетонной смеси поднимают и подают в расходные бункера 4 один раз. Дальнейшее продвижение материалов по технологическому циклу в дозаторы 6f 7, 5, в направляющую и распределительную воронки 9у 10у в бетоносмеситель 11 и далее готовой смеси в раздаточный бункер (копильник) 12 и автобетоновоз 13 осуществляется под действием силы тяжести. Такая установка отличается значительной высотой и небольшими размерами в плане. В установках партерного типа (рис. 83, б) сыпучие материалы в ходе технологического процесса поднимаются неоднократно: сначала в рас

В зависимости от возможности переб аз и рова — ния в процессе работы установки подразделяют на стационарные и перебазируемые. По режиму работы установки бывают цикличного и непрерывного действия. В зависимости ох вида управления установки могут быть с местным, дистанционным и автоматизированным управлением.

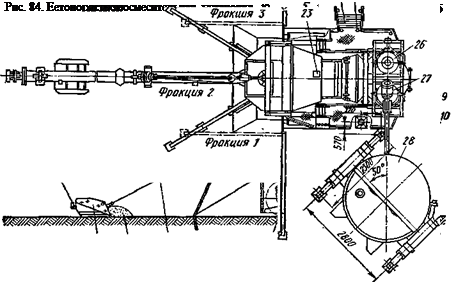

Установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов. Установки с автоматизированным управлением кроме дистанционного снабжения автоматическими регуляторами процессов заполнения и разгрузки дозаторов, режимов взвешивания, процессов загрузки и разгрузки бетоносмесителей, режима перемешивания. При автоматизированном управлении повышается производительность бетоносмееителькых установок, улучшается качество бетонкой смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и слесари, наблюдающие за работой механизмов и аппаратуры. Бетоносмесительные установки цикличного действия. Промышленность выпускает бетоносмесительные установки партерного типа (двухступенчатые) с одним и двумя бетоносмесителями и технологическое оборудование на два бетоносмесителя в каждом комплекте для бетоносмесительных установок башенного типа, сооружаемых по типовым проектам на строительных площадках или заводах железобетонных изделий. Бетонный завод требуемой производительности строят, используя один или несколько типовых бетоносмесителей. Бетонорастворосмесительная установка СБ-119 (рис. 84) производительностью 7 мя/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах, в том числе объектах сельского и мелиоративного строительства, при плюсовой температуре окружающего воздуха. Установка состоит из двух блоков: первый (основной) объединяет основное технологическое оборудование и секционный склад заполнителей, второй блок представляет собой склад цемента. Первый блок состоит из основной и опорной рам, на которых смонтировано все технологическое оборудование. На основной раме 8 консольно установлен бетоносмеситель 9 принудительного действия вместимостью по загрузке 250 л, который максимально унифицирован со смесителем СБ-80. Над смесителем на специальной стойке закреплены весовые дозаторы цемента 27 и жидкости 26. Привод 11 скипового подъемника расположен на отдельной площадке основной рамы. Ковш скипового подъемника перемещается по направляющим 12. На вертикальной стенке основной рамы смонтирована скреперная лебедка 7, обеспечивающая с помощью канатов холостого 2 и рабочего 20 хода и стрелы 1 перемещение скреперного ковша 21. В кабине оператора, установленной на основной раме, смонтированы пульт управления 23 с сигнальной и управляющей аппаратурой и сиденье 6 оператора. Под кабиной смонтирован механизм 4 поворота стрелы. К вертикальной плоскости основной рамы примыкает трехсекторный склад 22 заполнителей вместимостью 25 мя с тремя секторными затворами, управляемыми пкевмоциликдрами. Склад заполнителей, оборудованный стреловым скрепером, рассчитан на складирование трех фракций заполнителей: в каждом секторе —

Второй блок установки — склад цемента 28 — снабжен наклонным винтовым питателем, соединенным с дозатором цемента эла- стичным рукавом. Монтируют его в непосредственной близости от основного блока установки. Основной блок и склад цемента оборудованы подъемными устройствами для приведения их в рабочее или транспортное положение. Установку транспортируют на буксире автомобилем с погруженным на бортовую платформу складом цемента. Установка может работать в дистанционном и автоматическом режимах. Управление рабочими органами электропневмати — ческое. Масса установки 9,05 т, склада цемента — 2,95 т. Мощность электродвигателей установки составляет 23,77 кВт, ее длина 12,2, ширина 9,4 и высота 6 м. Бстокосмесительная установка СБ-70-1 (рис. 85) производительностью 16 м3/ч предназначена для приготовления бетонной смеси на строительных площадках при положительной температуре окружающего воздуха. При необходимости использования установки в условиях отрицательной температуры предусмотрено закрытое использование ее в производственном корпусе с размерами 24Х18 м. Бетоносмесительная установка состоит из трех основных блоков: технологического оборудования, склада заполнителей и склада цемента. Блочное исполнение установки позволяет быстро монтировать ее на строительных объектах. Блоки установки могут перевозиться автотранспортом. Бетоносмесительная установка снабжена двумя гравитационными смесителями 16 вместимостью по 500 л готового замеса и секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей. Работа установки начинается с подачи заполнителей стреловым скрепером 3 в зону секторного распределителя 2. Щебень поступает в ковш 12 скипового подъемника, установленный на весовом устройстве-дозаторе 13 для заполнителей, через секторные затворы, а песок подается ленточным питателем. Составляющие подаются и взвешиваются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей. Ковш скипового подъемника со взвешенным на один замес материалом поступает вверх по направляющим И к распределительной воронке 14. Одновременно с началом дозирования песка и щебня цемент из бункера 9 вместимостью 12 м3 подается двухбарабанным питателем в дозатор 7 цемента и включается дозатор 6 воды. В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя. По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая л,

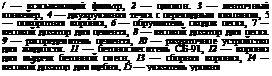

І «-скреперный ковш, 2 — секторный распределитель, 8 — скрепер, 4 — смесительное отделение, 5 — труба для загрузки цемента в бункер» б, 7 — дозаторы воды и цемента, 8 — блоки, 9 —■ бункер, 10 — механизм подъема ковша скипового подъемника, 11 — направляющая, 12 — ковш скипового подъемника, 13 — дозатор заполнителей ДИ-1200, 14 — распределительная воровка, /5-«-кабина с пультом управления, /б —смеситель, 17 — рама смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь. Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение, соответствующее загрузке, и весь процесс повторяется. Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды дистанционно с пульта управления. Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал. На установке СБ-70-1 приготовляют бетонную смесь подвижностью 1…3 см. Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т. Бетоносмесительная установка СБ-134 производительностью 20 м3/ч предназначена для приготовления бетонной смеси на строительных площадках при положительной температуре окружающего воздуха. В условиях отрицательной температуры установку можно эксплуатировать в обстроенном, варианте. Бетоносмесительная установка СБ-134 максимально унифицирована с установкой СБ-70-1 и представляет собой комплексное оборудование партерного типа с секторным складом заполнителей. Особенность установки — возможность монтажа двух бетоносмесителей принудительного действия вместимостью по 375 л готового замеса (СБ-35) вместо гравитационных бетоносмесителей. Склад цемента выполнен в виде отдельно стоящего силоса вместимостью 18 м3 с винтовым питателем, подающим цемент к дозатору в блоке технологического оборудования. Установка снабжена автоматической системой управления. Мощность электродвигателей 40 кВт. Длина установки 19,8, ширина 10,2 и высота »0,7 м, масса 17,7 т. Бетоносмесительные установки башенного типа, предназначаемые для создания бетонных заводов и бетоносмесительных цехов заводов железобетонных изделий, бывают одно-, двух — и трехсекционные. Конструктивно односекционные бетоносмесительные установки и секции двух — и трехсекционных бетокосмесительных установок решены по одной схеме. Различаются они по типу технологического оборудования и производительности. Технологическое оборудование бетоносмесительной секции СБ — 6A-I (рис. 86) с двумя бетоносмесителями сооружают по типовому проекту 409-28-30. Его производительность 20…30 м3/ч. Секция запроектирована таким образом, что может блокироваться в бетоносмесительную установку из двух секций, быть пристроенной к заводу железобетонных изделий или работать отдельно. Размеры каждой секции в плане 6×6 м. Первая секция имеет пристроенную часть (инженерную секцию) с размерами в плане также 6X6 м. В инженерной секции размещены технологический

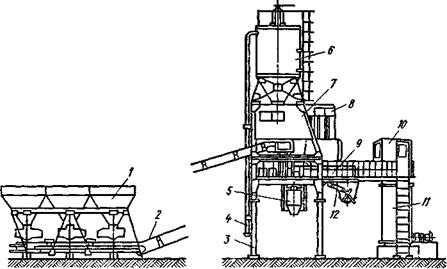

Бетоносмесительные установки непрерывно — го действия отличаются партерной (двухступенчатой) компоновкой. Производительность 5; 30; 60; 120 и 240 м3/ч. Их можно использовать в качестве стационарных, а также временных предприятий, перебазируемых на новую площадку по окончании работ. Автомати з иро — ванная бетон о — растворосме с и — тельная установка СБ-61 (рис. 87) производительност ь ю 5 м3/ч предназначена для обслуживания рассредоточенных строительных объектов с небольшим объемом работ. Установка оборудована горизонтальным двухвальным лопастным бетоносмесителем с принудительным смешиваниеіМ составляющих и обеспечивает приготовление жестких и подвижных бетонных смесей с предельной крупностью заполнителей 40 мм, а также строительных растворов. Смесительная установка представляет собой комплект оборудования, установленного на раме двухосного прицепа И, и состоит из смесителя 12у расходных бункеров с питателями объемного дозирования, расходного бака 6 для воды с центробежным насосом и ленточного питателя 9 (длиной 5 м) для выдачи бетонкой смеси, В комплект установки входит приемный бункер цемента 10

/ —загрузочное устройство, 2 — шибер, 5 —пульт управления, 4, 0 — ленточные питатели, 5 — насос для воды, в— бак для воды, 7 —вертикальный винтовой конвейер, 8 — дозатор цемента, і0 — приемный бункер цемента, 11 —■ двухосный прицеп, 12 — смеситель, 13 — резервуар известкового теста, 14 — бак’ для известкового молока вместимостью б м3, загружаемый из автоцементовозов. Цемент поступает в расходный бункер по вертикальному винтовому конвейеру 7. Из расходного бункера цемент подается в смеситель дозатором 8. Подачу цемента регулируют путем изменения частоты вращения винта дозатора.

Заполнители подают в расходные бункера двумя ленточными питателями 4У оборудованными загрузочными устройствами 1. В зоне загрузки находится шибер 2, регулирующий производительность питателя. Во время приготовления раствора ленточный питатель 9 выдачи бетонной смеси отключают и устанавливают лоток, по которому раствор поступает к растворонасосу. Автоматизированная бетоносмесительная установка СБ-75 производительностью 30 м3/ч предназначена для приготовления бетонной смеси и выдачи отдозированных составляющих в автобетоносмесители. Конструкция установки блочная. Установка СБ-75 (рис. 88) состоит из дозировочного блока / заполнителей, наклонного конвейера 2, блока 7 дозатора цемента, расходного бункера 6 цемента, блока 9 смесителя, блока водопи — тания 11 и блока управления 10. Дозировочный блок заполнителей включает в себя три расходных бункера 8 (рис. 89) вместимостью 18 м3 для двух фракций щебня и одной фракции песка, под каждым из которых смонтирован весовой дозатор непрерывного действия СБ-26А. Бункера загружают с помощью ленточных конвейеров 2. Заполнители выдаются послойно на наклонный конвейер 5 и поступают в смесительный блок. Смесительный блок включает в себя двухзальный бетоносмеситель непрерывного действия 12 с копильником 13, две загрузочные течки (верхнюю 18 и нижнюю 77), градуировочный дозатор цикличного действия 15 и систему пневмооборудования. В смесительном блоке заполнители через течку 18 направляются в бетоносмеситель. Цемент из расходного бункера 7 вместимостью 12 м3 поступает на дозатор непрерывного дейстзия СБ-71А и далее через течку 18 в бетоносмеситель.

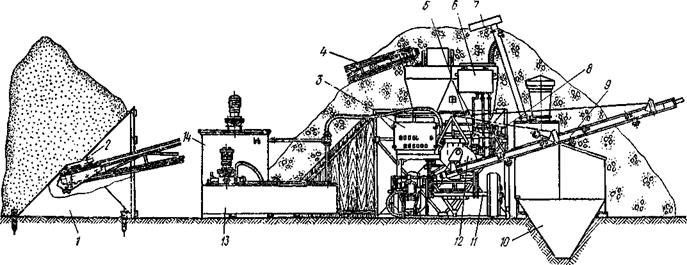

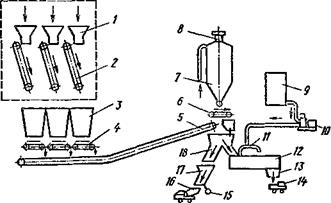

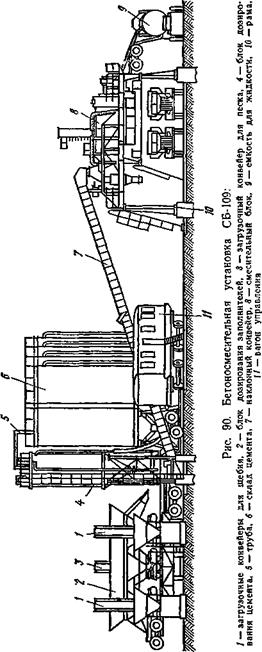

Блок водопитания состоит из бака 9 для воды, насоса-дозатора 10, центробежного насоса, предназначенного для забора воды из естественных бассейнов, и системы трубопроводов, направляющих воду в бетоносмеситель. Готовая бетонная смесь из бетоносмесителя 12 зыгружается в копильник 13 и далее в автобетоновоз 14. Если установка выдает сухую смесь, то перекидную заслонку двухрукавной течки 18 устанавливают в другое положение и сухая бетонная смесь направляется в течку 17 и далее в автобетоносмеситель 16. Через течку 17 материалы могут быть направлены в дозатор 15, взвешивающий материалы, поступающие в него за определенный отрезок времени. Блок управления включает в себя кабину оператора с пультом управления. Блок соединен со смесительным блоком переходным мостиком. Общая мощность электродвигателей установки 37,5 кВт. Масса ее 22,5 т. Автоматизированные бетоносмесительные установки СБ-109 производительностью 120 м3/ч мобильны, состо

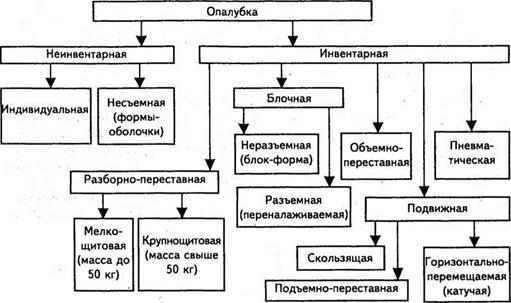

нителей, дозирования цемента, смесительного, наклонного и трех загрузочных конвейеров, склада цемента, емкости для жидкости и вагона управления. Блок 2 дозирования заполнителей предназначен для хранения и дозирования щебня и песка и состоит из двух бункеров для щебня, одного бункера для песка, трех дозаторов непрерывного действия. Отдозирован — ные заполнители непрерывным потоком подаются на сборный конвейер, а с него на наклонный конвейер 7. Бункера загружают с помощью загрузочных конвейеров 1 и 3. Блок 4 дозирования цемента предназначен для хранения цемента в расходном бункере, дозирования и выдачи его на наклонный конвейер 7. Наклонным конвейером 7 подают отдозированные заполнители и цемент в бетоносмеситель или в емкость градуировочного дозатора цикличного действия, установленные в смесительном блоке 8. Емкость 9 для жидкости предназначена для приема воды с добав Бетоносмесительную установку комплектуют складом 6 цемента силосного типа вместимостью 300 м3. Пульты управления бетоносмесительной установкой и все силовые аппараты сосредоточены в вагоне управления //. Бетоносмесительная установка работает следующим образом. Заполнители доставляют к установке и хранят в штабелях на открытых складах. С этих складов заполнители погрузчиками подают в приемные бункера загрузочных конвейеров, а оттуда — в расходные бункера блока дозирования заполнителей. Цемент в расходный бункер подают автоцементовозами или пневмоподъемниками со склада цемента. Отдозированные заполнители и цемент поступают по наклонному конвейеру в бетоносмеситель непрерывного действия. Одновременно с заполнителями и цементом в смеситель из расходного бака по системе водопитания поступает вода. В барабане бетоносмесителя составляющие перемешиваются, и готовая смесь выгружается в автобетоновоз. Установленная мощность электродвигателей установки 305 кВт. Масса установки 155 т. Основные технологические процессы заводов автоматизированы. Все строительные конструкции зданий и сооружений заводов — инвентарные, сборно-разборные. Опалубочные работыОпалубка — это форма для укладки бетонной смеси, которая обеспечивает заданные проектом конфигурацию, размеры и качество лицевых поверхностей бетонируемой конструкции. Опалубка должна быть рассчитана на статическое и динамическое воздействие бетонных смесей с учетом интенсивности бетонирования и не допускать утечки бетонной смеси или цементного молока. Опалубка состоит из собственно формы, поддерживающих и крепежных элементов. Работы по установке опалубки и распалубливанию конструкций называются опалубочными. Опалубки бывают неинвентарные, используемые только один раз, и инвентарные, т. е. многократно оборачиваемые. Типы опалубок различаются по конструктивным особенностям (рис. 9.1). По применяемости при различной температуре наружного воздуха и характеру воздействия на бетон опалубки подразделяются на неутепленные, утепленные и греющие (термоактивные). Опалубку выбирают в зависимости от параметров бетонируемой конструкции, а также способов и условий производства арматурных и бетонных работ. Опалубка должна быть прочной, жесткой, неизменяемой и устойчивой в рабочем положении, а также при транспортировке и монтаже. При применении греющих систем опалубки необходимо рассчитывать на восприятие термических нагрузок. Конструкция опалубки должна обеспечивать проектную точность геометрических размеров бетонируемых конструкций и заданное качество их поверхности, минимальное сцепление с бетоном (кроме несъемной), быструю установку и разборку, возможность укрупнительной сборки и переналадки в условиях строительной площадки, удобство ремонта и замены элементов, заданную оборачиваемость (табл. 9.1).

Соединения элементов опалубки (замки с клиновым, винтовым, эксцентриковым запором и др.) должны обладать надежностью в эксплуатации и быть устойчивыми к воздействию вибрации при уплотнении бетонной смеси. Опалубочные панели и блоки съемной опалубки должны иметь устройства для отделения их от поверхности забетонированных конструкций. Формообразующие элементы (палубы) опалубки выполняются из различных материалов: металла, дерева, фанеры, пластмасс. Древесно-стружечные плиты и фанера должны быть защищены водостойким гидрофобным покрытием, а их торцевые поверхности покрываются водостойким герметиком. Листовые и пленочные пластики имеют сцепление с бетоном в несколько раз меньшее, чем стальная поверхность без смазочного материала: оргстекло — в 163 раза, фторопласт — в 144, полипропилен — в 108, полистирол ударопрочный и поликарбонат — в 26, полиэтилен — в 5,4-11, винипласт — в 4,4 раза. Применение этих материалов в качестве защитной облицовки поверхности опалубки или покрытие ее полимерными составами улучшает качество поверхности забетонированных конструкций и увеличивает оборачиваемость опалубки. Крепление листовых полимерных футеровок осуществляют с помощью шурупов, винтов или клея. На фанерную и древесно-стружечную опалубки футеровка может напрессовываться в горячем состоянии. Минимальная оборачиваемость опалубки, циклы

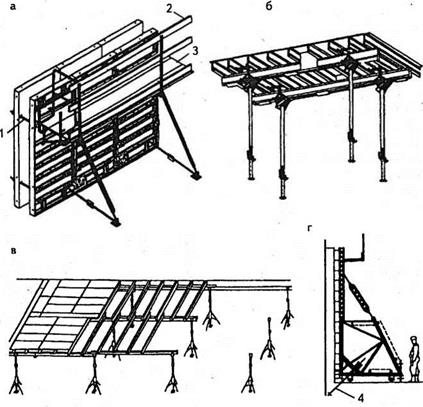

Для дощатых, фанерных и древесно-стружечных палуб можно применять полимерные покрытия, которые наносят пистолетом-распылителем на чистую и сухую палубу. Для деревянной палубы можно использовать эпоксидные двухсоставные покрытия, наносимые на поверхность шпателем (первый слой) и пистолетом-распылителем (второй). На стальную опалубку эпоксидные покрытия могут наноситься методом горячего напыления. Элементы опалубки должны плотно прилегать друг к другу при сборке, щели в стыковых соединениях не должны превышать 2 мм. На палубе щитов из металла, фанеры или пластмасс не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм, на палубе из древесины — более 3 мм в количестве, превышающем 3 на 1 м2. Прогиб собранной опалубки не должен превышать 1 /400 пролета для вертикальных поверхностей, 1/500 пролета — для перекрытий. Достижения технологического прогресса в области опалубки позволяют создавать сегодня все более сложные железобетонные конструкции. Им можно придавать почти любые очертания, и при этом они сохраняют необходимую прочность. Организации-разработчики представляют компьютерные программы автоматизированного проектирования опалубки, обеспечивающие решение различных задач — вплоть до составления таблицы расхода материалов и выписки счетов. Инвентарная опалубка. Массовое применение во всех видах строительства в связи с универсальностью и возможностью использования для бетонирования различных монолитных конструкций нашла разборно-переставная мелкощитовая опалубка. Щиты такой опалубки соединяются между собой инвентарными приспособлениями, которые должны легко устанавливаться и сниматься, обеспечивать достаточную прочность и жесткость всей системы. Для этого используются различного рода клиновые, пружинные, эксцентриковые и другие соединительные элементы, надеваемые и снимаемые с помощью молотка или специальных рычагов. Для восприятия давления бетонной смеси между соседними плоскостями опалубки устанавливаются стяжки или стяжные болты (тяжи), закрепляемые на несущих элементах. Опалубка может монтироваться и демонтироваться как вручную из отдельных элементов, так и механизированным способом из крупноразмерных панелей и блоков. Опалубку фундаментов устанавливаютао начала бетонирования, за исключением опалубки выступов и углублений по верху фундамента, которую устраивают в процессе бетонирования. Вначале, как правило, устанавливают маячные стойки и шиты по наружному периметру фундамента (через каждые 3—4 м и по его углам) с раскреплением их инвентарными подкосами и установкой подмостей. Затем при помощи схваток и растяжных приспособлений крепят остальные щиты. После этого устанавливают опалубку внутри фундамента (рис. 9.2). Начиная с высоты 1,6 м от основания фундамента опалубочные работы ведут с инвентарных лесов и рабочих настилов, которые сооружают снаружи и внутри массива фундамента. Опалубка колонн навешивается на арматурные каркасы отдельными щитами или панелями, прикрепляемыми к арматуре и стягиваемыми тяжами или хомутами. Через каждые 2—3 м по высоте колонны устраивают подмостки или рабочие площадки, с которых ведут арматурные и бетонные работы. На уровне площадок в опалубке делают отверстия размером 500×500 мм, через которые подается в конструкцию и уплотняется бетонная смесь. Опалубку стен и перегородок устанавливают сначала с одной стороны, а затем, после монтажа арматуры и закладных частей, — с другой. При стенах (перегородках) толщиной менее 25 см опалубку второй стороны, как правило, устанавливают в процессе бетонирования поярусно, с высотой каждого яруса не более 1,5 м. Опалубку первой стороны стены раскрепляют временными или постоянными подкосами через каждые 3—4 м. К этой опалубке прикрепляют стяжные приспособления, с помощью которых крепят опалубку второй стороны. В местах, определенных проектом производства работ, делают отверстия-карманы для подачи бетонной смеси. Для обеспечения проектной толщины стен между щитами опалубки в местах прохождения стяжных болтов устанавливают деревянные или бетонные распорки. Через 1,5—2 ч после бетонирования стяжные болты поворачивают на пол-оборота, чтобы их можно было извлечь при распа — лубливании.

Рис. 9.2. Схема установки опалубки ленточного фундамента постоянного поперечного 5 — стяжки; 6 — инвентарные щиты Опалубку ребристых перекрытий начинают с установки днища прогонов и балок в вырезы колонн и их крепления. Под опалубку днища подставляют инвентарные стойки и раскрепляют их. После выверки проектного положения днища балок в вырезы опалубки колонн устанавливают боковые щиты опалубки балок. Когда опалубка балок выполнена, окончательно раскрепляют поддерживающие стойки в двух взаимно перпендикулярных направлениях. При устройстве подвесной опалубки по сборным железобетонным или металлическим балкам перекрытий с заданным шагом раскладывают заготовленные заранее петли-подвески и прихватывают их электросваркой к верхним полкам металлических балок или закладным частям железобетонных. В петли подвески устанавливают подкружальные элементы, на них — кружала, фризовые элементы и опалубку плиты. Разборно-переставная крупноїцитовая опалубка позволяет механизировать опалубочные работы и снизить их трудоемкость, достичь высокого качества бетонируемой поверхности. Перед монтажом опалубки по контуру бетонируемой конструкции устанавливают маяки, на которые наносят риски. Панели опалубки устанавливают в вертикальное положение с помощью винтовых домкратов, укрепленных на подкосах. После монтажа при необходимости используют стяжки, закрепляемые, как правило, клиновым замком на схватках. Для увеличения шага тяжей и снижения расхода металла применяют составные схватки с накладками, а также горизонтальные фермы. В настоящее время для монолитного домостроения применяются системы крупнощитовых опалубок (рис. 9.3). Системы состоят из щитов опалубки на высоту стены, которые возможно устанавливать и стыковать так, чтобы конструкция получалась любой нужной по проекту формы: круглая, многоугольная, зигзагообразная и т. д. При этом бетонная смесь заполняет опалубку сразу на всю высоту шита, что в свою очередь положительно сказывается на гладкости поверхности бетонируемой конструкции, получаемой после ее распалубки. Системы проще в работе как на стадии монтажа, так и в процессе укладки бетона. Широко применяемые опалубочные системы «Модостр» (разработчик и изготовитель — Белорусский научно-исследовательский институт строительства) обеспечивают возможность бетонирования фундаментов, колонн, стен, перекрытий и других конструкций. Например, каркасная опалубка для стен состоит из щитов высотой 250,275 или 285 см, шириной 75,70,60, 50,40 и 25 см. Жесткость опалубки обеспечивается двумя тяжами по высоте, несущая способность опалубки составляет 65 кПа (6,5 т/м2). 1 Из специальных опалубочных систем можно отметить высокопрочные модульные рамные опалубки для бетонирования стен большой высоты. Например, в опалубке, показанной на рис. 9.3, г, можно бетонировать стены высотой до 9,6 м. Благодаря изменяемой по высоте трехрамной ступенчатой конструкции снижается трудоемкость ее монтажа на стройплощадке, улучшается хранение и транс-

портировка. Точную и надежную установку опалубки без применения тяжей для крепления к стене и наклонных распорок обеспечивает анкер. В результате унификации фундаментов, ростверков (конструкций верхней части свайных фундаментов, объединяющих сваи в одно целое для равномерного распределения нагрузок на сваи) и других отдельностоящих конструкций стало возможным устраивать неразъемную блочную опалубку (блок-форму). Операции с применением блок-форм (рис. 9.4, а) для фундаментов под колонну выполняют в такой последовательности: ♦ на подготовленную площадку укладывают каркасы подколонной части фундамента, поверхности формы тщательно очищают и смазывают; ♦

с помощью монтажного крана устанавливают на место блок-форму и выверяют ее положение; ♦ устанавливают, выверяют и закрепляют регулировочными винтами вкладыш (в зависимости от высоты подколонной части фундамента — до или после бетонирования нижней его плиты); ♦ укладывают бетонную смесь; ♦ через 1,5—2 ч после бетонирования вкладыш удаляют с помощью крана. Отрывают вкладыш домкратами, установленными на опорных столиках опалубки подколонной части фундаментов; ♦ домкраты переставляют под угловые упоры формы и включают попарно по диагонали. Когда форма приподнята на 60— 100 мм, ее снимают с помощью крана. Разъемную блочную опалубку (рис. 9.4, б) монтируют из щитов разборнопереставной опалубки. Установка и разборка блочной опалубки производится с помощью крана. Бетон в форме выдерживают от 2 до 8 ч. Для возведения монолитных жилых зданий регулярной структуры с наибольшей производительностью труда используется объемно-псрсставная опалубка (рис. 9.5, в, г), опалубочные узлы которой соответствуют по размерам целой комнате. С ее помошыо возможно одновременное бетонирование степ и перекрытий. При ритмичной работе и применении высококачественных цементов можно ежедневно перемещать эти крупные опалубочные узлы и возводить за один день целый этаж жилого дома. Секции объемно-переставной опалубки имеют различные конструкции. Рамная П-образная опалубка состоит из несущей рамы с навешенными на нее боковыми и уложенными горизонтальными щитами. Боковые щиты могут удаляться от рамы при установке в рабочее положение и приближаться при распалублива — нии. Горизонтальный щит перемещается относительно рамы и вместе с ней. В последнем случае на раме установлены домкраты, с помощью которых можно поднимать и опускать всю секцию. Секции безрамной конструкции состоят из боковых и горизонтального щитов Г-образной формы. Для увеличения жесткости такие щиты оборудуют подкосами, фермами и т. д. Для бетонирования зданий повышеннрй этажности (преимущественно при возведении ядер жесткости) и сооружений с неизменяемой конфигурацией в плане применяют скользящую опалубку. Она представляет собой пространственную форму, установленную по периметру стен и поднимаемую по мере бетонирования домкратами, в основном гидравлическими или электромеханическими. Гидравлическое оборудование позволяет поднимать опалубку в полуавтоматическом и автоматическом режимах. При полуавтоматическом режиме подъема применяют комплект оборудования, состоящий из одноцилиндровых гидравлических домкратов с регулятором горизонтальности рабочего пола, насосной станции, гидроразводки, приспособления для извлечения домкратных стержней. Основными несущими элементами скользящей опалубки являются дом — кратные рамы, к которым подвешивают щиты опалубки и подмости. На них передается нагрузка от рабочего пола. На домкратные рамы устанавливают домкраты, которые, опираясь на стержни, поднимают всю конструкцию опалубки (рис. 9.5, а). Для бетонирования многослойных стен со сборным теплоизоляционным слоем на домкратной раме закрепляют специальные фиксаторы утеплителя или применяют многоярусную схему опалубки, причем верхний ряд щитов устанавливают для одной толщины стен, нижний — для другой. Для бетонирования двухслойных стен, состоящих из несущего и теплоизоляционного монолитных слоев, применяют разделительные щитки. Опалубка перекрытий при возведении зданий в скользящей опалубке устанавливается на телескопических стойках или на подвесках с регулируемой по высоте опорной частью. Кроме того, в качестве опалубки перекрытий могут быть использованы подвесные подмости.

При устройстве горизонталыю-псремсщасмой (катучсй)опалубки (рис. 9.5, б) вначале укладывают и крепят шпалы и рельсовые пути для тележки опалубки. После этого из укрупненных узлов с помощью крана собирают тележку для опалубки со Средними домкратами и телескопическими стойками, а также правые и левые полусекции наружной и внутренней опалубки. При сборке опалубки выверяют совпадение осей и вертикальных ее отметок с проектными, скрепляют стяжными болтами наружную опалубку с внутренней. По окончании бетонирования секции тоннеля и набора бетоном определенной прочности удаляют стяжные болты, отделяют концы нижних ригелей рам боковых стоек, удаляют штыри из средних телескопических стоек, завинчивают домкраты, укорачивают средние стойки, в результате чего вся секция внутренней опалубки отрывается от бетона и опускается. Затем опалубку с помощью лебедки или другим способом передвигают на новую позицию и вновь устанавливают. Возможны другие устройства подобной опалубки. Монтаж, передвижение, демонтаж горизонтально-перемещаемой опалубки производятся в последовательности, определяемой ее конструкцией.

Для сооружения зданий с гиперболической образующей или имеющих переменное сечение по высоте применяется подъсмио-псрсставная опалубка (рис. 9.6). Она состоит из двух конических оболочек, которые подвешены к радиальным направляющим, в свою очередь прикрепленным к кольцевой раме или ферме, подвешенной на петлях к шахтному подъемнику или двухконсольному крану. При перемещении опалубки на очередной ярус изменением числа щитов производят ее регулирование в радиальном направлении. Находит также применение подъемно-переставная опалубка, в конструкции которой заложен принцип опирання подъемных устройств на бетонируемую стену с помощью П-образных рам с вертикальными направляющими. На них навешиваются каретки с винтовыми съемниками опалубки, опорными захватами и кружальными кронштейнами. Проектный профиль стен сооружения достигается путем установки верха и низа щитов опалубки каждого яруса по соответствующему радиусу. Для возведения сводов, в основном волнистых, применяется пневматическая опалубка (рис. 9.7, а) — воздухоопорная конструкция из резинотканевых или других материалов (например, нейлон, усиленный стекловолокном), повторяющая по очертанию будущее бетонное или армоцементнеє сооружение.

Пневмооболочка-опалубка доставляется на строительную площадку в упакованном виде, разворачивается на месте производства работ и крепится по периметру фундамента с помощью инвентарных приспособлений. После монтажа агрегатов системы воздухоподачи, контрольно-измерительных и регулирующих приборов пневмоопалубка приводится в проектное положение с проверкой ее целостности и правильности креплений. После армирования, бетонирования и достижения бетоном конструкции проектной прочности производится распалубливание свода. отключением воздухоподающих агрегатов. Пневмооболочка отделяется от забетонированных конструкций, как правило, без больших усилий, внутренняя поверхность свода имеет довольно хорошее качество. Для снижения или полного устранения сцепления бетона с опалубкой и облегчения распалубливания железобетонных и бетонных конструкций на внутренние поверхности опалубки перед бетонированием наносят специальные смазочные материалы (смазки). Они должны удовлетворять следующим требованиям: ♦ пригодность для нанесения распылителем или кистью; ♦ способность превращаться в прослойку, не вызывающую сцепления бетона с поверхностью опалубки; ♦ безопасность в пожарном отношении; ♦ несложность приготовления; ♦ экономичность и недефицитность. По принципу действия смазочные материалы условно делятся на пленкообразующие, гидрофобизирующие (водоотталкивающие), замедлители схватывания (вскрыватели) и комбинированные. Пленкообразующие материалы пун нанесении на опалубку образуют тонкую минеральную пленку, препятствующую прилипанию бетона к опалубке, гидрофобизирующие смазки — гидрофобную (не — смачиваемую) пленку. Вскрыватели замедляют процессы схватывания тонких пристыковых слоев бетона и позволяют обнажить (вскрыть) его структуру путем промывки струей воды, придавая конструкции красивую фактуру. В состав комбинированных смазочных материалов входят гидрофобизирующие вещества, замедлители схватывания, а также пластификаторы, которые уменьшают поверхностную пористость и улучшают качество бетона. Расход различных смазочных материалов на 1 м2 смазываемой погерхности колеблется от 100 до 700 г. Для их нанесения применяют пистолеты-распылители или удочки, специальные рольганговые устройства, валики и кист Несъемная опалубка. Одним из эффективных видов опалубки для монолитного строительства является несъемная опалубка (рис. 9.7, б, в), остающаяся в теле возводимого сооружения. Основным преимуществом такой опалубгл является ее многофункциональность, так как вначале она служит формой дл і бетонной смеси, а затем, на стадии эксплуатации конструкции, может выпол ляТь другие функции (гидроизоляции, облицовки и т. д.). Армоцементные опалубочные плиты-оболочки (плоские и профильные) толщиной 25—35 мм, шириной 1 м и длиной до 3,5 м изготовляются из цементно-песчаного мелкозернистого бетона с армированием металлическими или комбинированными тканными сетками. Они имеют шероховатую (активную) поверхность, а при необходимости — анкерные петли-выпуски. Стеклоцементная опалубка в форме плит толщиной 12—20 мм, шириной до 1,2 м и длиной до 2,5 м может служить для облицовки фасадов и интерьеров жилых и общественных зданий. При изготовлении такой опалубки используют низкоосновные цементы, в частности глиноземистый. Армируют плиты несколькими слоями стеклоткани или рубленным на отрезки по 8-12 см стекловолокном. Стеклоцементные плиты можно пилить электропилами, а также сверлить в них отверстия. Благодаря повышенной водонепроницаемости стеклоцемента (марки 10—18) опалубка-облицовка может служить также надежной гидроизоляцией подземных сооружений. Железобетонные опалубочные плиты представляют собой плоские, профильные и ребристые элементы из бетона классов В15-В25 (С12/15-С20/25), армированного сварными сетками. Для лучшего сцепления с бетоном плитам с помощью механических щеток или пескоструйных аппаратов придают шероховатую поверхность или снабжают специальными анкерными петлями-выпусками. Металлическую опалубку-облицовку устанавливают, как правило, с одной стороны железобетонной конструкции. Для ее изготовления применяют стальные листы толщиной от 5 до 10 мм или профилированный настил, который может использоваться не только в качестве несъемной опалубки, но и в качестве внешней арматуры перекрытий. Надежное сцепление с бетоном обеспечивается приваркой к листам специальных вертикальных анкеров, а также горизонтальных стержней поперек ребер настила. Эффективно применение настила со специальным рифлением, увеличивающим сцепление с бетоном и обеспечивающим совместную работу бетона перекрытия с настилом без отслаивания листа в процессе эксплуатации. Сетчатая опалубка из стальных тканных сеток применяется для бетонирования конструкций и сооружений, боковые поверхности которых могут несколько отклоняться от плоскости, а также в арматурно-опалубочных блоках. Несъемную сетчатую опалубку выполняют из сетки с ячейками 5×5 или 8×8 мм. Сетку крепят к армокаркасу с помощью скруток и стержней диаметром 22-25 мм. Ее также используют там, где съем опалубки затрудняется (например, для образования рабочих швов в стенках и плитах большой толщины). Существуют также неснимаемые опалубки из цементно-стружечных плит, са — мозатухающего пенополистирола и др. Применение элементов неснимаемой опалубки из самозатухающего пенополистирола с вмонтированными в процессе формования перемычками (из синтетических или стальных оцинкованных материалов) намного укорачивает время возведения стен. Простота сборки позволяет любому застройщику самому строить дом. Благодаря высокому коэффициенту теплозащиты значительно экономится энергия. Ведь пенополистирол на 98 % состоит из воздуха, а он, как известно, самый лучший теплоизолятор. Пенополистирол считается биологически нейтральным, не оказывающим вредного воздействия на окружающую среду. Пенополистирольная опалубка теплая на ощупь даже зимой, поэтому возводить здание можно и в холодное время года. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С ПОКРЫТИЕМ. ПРОСТРАНСТВЕННЫМИ КОНСТРУКЦИЯМИГЛАВА 5. ВОЗВЕДЕНИЕ ЗДАНИЙ С ПОКРЫТИЯМИ 5.1. Особенности возведения покрытий из оболочек С появлением в начале XX века железобетона, способного |||1ИН!1мать любые формы и эффективно работать на сжатие, растяжение и и о но, стали создавать такие строительные конструкции, в которых in пользовались качества нового материала, на свойства которого можно оказывать влияние. Такими конструкциями явились оболочки В то время как сводчатые ічшетрукции воспринимали в основном сжимающие напряжения, в оболочках под действием нагрузки возникало сложное напряженно — іігформированное состояние. Под оболочкой понимается структура, форма мі юрой представляет собой поверхность одинарной или двоякой |.|шиизны, а толщина очень мала по сравнению с размерами самой поверхности (рис. 5.1). Основное отличие оболочек от сводов состоит в том, что в них во шикают и растягивающие, и сжимающие усилия. Интенсивное развитие железобетонных оболочек в 30 — 50-х годах привело к тому, что сами понятия «пространственные конструкции», пространственная работа» связывались прежде всего с оболочками < ^повременно интенсивно развивалось формообразование оболочек. Если в первых оболочках были использованы простые геометрические формы — Цилиндр и сфера, то в дальнейшем было изобретено большое число iiiiiil груктивных форм из железобетона в соответствии с требованиями Н]|и гектурно-строительного и технологического проектирования. Наконец, получили развитие оболочки из разновидностей іі-ісіезобетона — армоцемента и фибробетона. Развитие синтетических материалов позволило создать группу мч1 ких оболочек, а также их комбинаций с тросовыми сетками. Мягкие оболочки могут иметь любую форму. Их отличительной ні ішенностью является способность воспринимать только растягивающие Vi илия. Из числа типов мягких оболочек наиболее распространены пневматические надувные конструкции — замкнутые мягкие оболочки, і ыбнлизированные избыточным давлением воздуха. Строительство монолитных железобетонных оболочек требует і ‘южной по форме опалубки. Покрытия в виде оболочек экономичны и эстетичны Они позволяют уменьшить или исключить появление в конструкциях изгибающих моментов и, следовательно, снизить их материалоемкость.

Тонкостенные оболочки по формообразованию делятся на: цилиндрические оболочки; призматические складки; оболочки двоякой положительной и отрицательной кривизны; волнистые или складчатые своды и др. (рис. 5 1). Оболочки изготавливают из железобетона, металла, j дерева Железобетонные оболочки сооружают монолитными, сборными, і норно-монолитными. Пространственные покрытия в виде оболочек используют для покрытия ангаров, гаражей, рынков, стадионов, концертных, спортивных «шов и других сооружений с пролетом от 18, 24×24, 24×30, 30×30, 36×36, Шх40м, в отдельных случаях пролетом 60, 80, 100, 120 м.