Архивы за 15.10.2015

ВИДЫ СВАРКИ

Контактная сварка основана на нагревании свариваемых деталей теплом, которое выделяется при протекании электрического тока через контакт между деталями, и преодолении сопротивления этого контакта. Повышение прочности сварки достигается обязательным сдавливанием деталей, нагретых предварительно до пластического (мягкого) состояния.

При контактной сварке металлические детали соединяются друг с другом непосредственно без добавок (присадки) какого — либо материала.

Для сокращения времени сварки силу сварочного тока доводят до 10—20 тыс. а.; при этом расплавление металла в месте сварки происходит почти мгновенно, а время пропускания тока измеряется долями секунды или, реже, несколькими секундами (при сварке тяжелой арматуры больших диаметров).

В зависимости от формы и расположения свариваемых поверхностей различают следующие виды контактной сварки:

сварка встык, при которой свариваются торцы двух стержней, соединяемых в продольном направлении (рис. 81, а);

точечная сварка, при которой в одной или нескольких точках одновременно свариваются наложенные друг на друга стержни,

В арматурных работах контактную сварку применяют для соединения стержней при изготовлении сеток и каркасов.

Контактной стыковой сваркой свариваются стержни диаметром не менее 14 мм для обычной арматуры и не менее 12 мм для горячекатанной арматуры периодического профиля, так как стержни меньших диаметров выпускаются в мотках и подвергаются только выпрямлению и резке.

Контактная сварка наиболее эффективна при массовой заготовке арматуры в цехе, когда стыкование производится раньше разметки, резки и гнутья; в этом случае достигается наибольшая экономия металла.

Дуговая электрическая сварка изобретена русскими инженерами: сварка угольным

электродом в 1882 г. Н. Н.

Бенардосом, а сварка металлическим электродом в 1888 г. Н. Г. Славяновым.

Усовершенствованием методов сварки занимался советский ученый — акад.

Е. О. Патон, разработавший метод автоматической сварки под слоем флюса.

При электродуговой сварке, схема которой показана на рис. 82, один из проводов присоединяется к свариваемой детали 1f а другой к электроду 3, зажатому в электрододержателе 4, находящемся в руке сварщика. После включения тока сварщик касается электродом места сварки, замыкая при этом цепь, и сейчас же отводит электрод от детали на 2—4 мм. Образующаяся

дуга 2 расплавляет стержень электрода и частично свариваемые детали, металл которых соединяется при этом с металлом электрода. Металл электрода стекает при плавлении и образует шов. Качество шва определяется в основном глубиной провара и определяет в свою очередь прочность сварного соединения в целом. Кроме того, имеет значение также длина дуги: чем короче дуга,, тем лучше, так как расплавленный металл, переходя из электрода в шов и поглощая из воздуха кислород и азот, ухудшает свои механические качества.

Дуговая электросварка применяется:

а) при массовой заготовке арматуры на специализированных предприятиях в случаях отсутствия контактных стыковых машин; при помощи дуговой сварки стыкуются обычно стержни больших диаметров;

б) для соединения отдельных заготовленных арматурных стержней в сетки или каркасы. Для сварки каркасов из стержней диаметром до 12 мм электродуговая сварка не применяется вследствие большой трудоемкости процесса и опасности пережога стержней;

в) для соединения арматурных сеток и плоских каркасов в пространственные блоки и для соединения блоков на месте при их установке в конструкцию.

При изготовлении несущих арматурных каркасов электродуговая сварка является основным способом соединения отдельных стержней.

Преимущества дуговой электросварки заключаются в том, что ее можно применять в любой точке сложного арматурного каркаса и достигать при этом различной прочности шва, в зависимости от качества электродов.

Стоимость дуговых аппаратов сравнительно невысокая, а потребляемая мощность небольшая.

Дуговая электросварка по сравнению с точечной имеет и недостатки:

большой расход металла на электроды (до 1,5% металла по весу);

малая производительность труда (при дуговой сварке можно сварить за час до 50 точек, а при точечной — до 1000); для дуговой сварки необходима более высокая квалификация сварщика.

Укрупнительная сборка конструкций

Уменьшение количества монтажных элементов является основным резервом сокращения трудоемкости и продолжительности монтажа.

Укрупнение конструкций в блоки определяется проектом. Поэтому предложения монтажной организации по укрупнению конструкций в блоки должны быть согласованы проектной организацией и переданы заводу-изготовителю конструкций.

Конструкции, которые из-за больших размеров или массы не могут быть доставлены на монтажную площадку, изготовляют на заводах отдельными частями и на специальной сборочной площадке у места монтажа укрупняют. При этом применяют специальные стенды и кондукторы, обеспечивающие требуемую точность сборки.

Металлические конструкции собирают преимущественно в горизонтальном положении на стеллажах или на подкладках высотой 0,3—0,8 м, установленных в один уровень.

Прогрессивным является способ монтажа зданий и сооружений большой площади или высоты пространственно-жесткими секциями или блоками. В этом случае сборка конструкций осуществляется на конвейерной линии, расположенной у строящегося здания. К месту подъема подается готовый блок или секция. При этом достигаются следующие преимущества:

♦ значительно уменьшается число подъемов, осуществляемое основными монтажными механизмами, и таким образом достигается сокращение сроков строительства;

♦ повышается степень использования по грузоподъемности основных монтажных механизмов;

♦ снижаются трудозатраты и повышается уровень безопасного ведения работ за счет перенесения работ по установке, выверке, временному и постоянному закреплению элементов и конструкций в стационарные условия, при этом, работы выполняются на уровне земли.

Части железобетонных балок и ферм доставляют на площадку и укрупняют в вертикальном положении.

Перед укрупнением с предварительным натяжением при помощи специальных челноков диаметром примерно на 3 мм меньше диаметра канала, проверяется проходимость каналов в каждом сборном элементе.

Арматуру для напряженного армирования балок и ферм обычно применяют в виде пучков из высокопрочной проволоки одинаковой толщины (4—8 мм), количество проволок в пучке зависит от нагрузок. Арматуру через каналы укрупняемой конструкции протаскивают лебедкой при помощи тонкого стального каната. Протянув арматуру, заполняют вертикальные швы между стыкуемыми элементами.

Натяжение арматуры должно производиться только после достижения раствором в швах прочности, указанной в проекте.

Для захвата арматуры при ее натяжении используют клиновые, гильзовые, гильзостержневые и другие анкерные устройства. Натяжение арматуры производится при помощи гидродомкратов.

Перед заполнением раствором (инъецирование) каналы промывают водой и продувают сжатым воздухом. Растворонасосом или пневмонагнетателем в них нагнетают раствор до выхода его сильной струей с другого конца канала. Нагнетание осуществляется без перерыва. Нагнетание раствора и его выдерживание в каналах при отрицательной температуре запрещается. Для приготовления раствора следует применять портландцемент марки не ниже 400. Использовать химические ускорители твердения раствора не разрешается.

Приемка и складирование сборных конструкций

На доставляемом изделии ставится товарный знак или указывается краткое наименование завода-изготовителя, марка изделия, штамп ОТК, дата изготовления, масса изделия (свыше 0,5 т). Заводом-изготовителем на изделия наносятся риски осей (если они подлежат укрупнительной сборке), метки, обозначающие места опирання и строповки, и надписи «верх», если его трудно отличить от низа конструкций.

Предварительное складирование конструкций на приобъектных складах допускается только при соответствующем обосновании. Такие склады размещают в зоне действия монтажного крана. Их территория должна быть хорошо освещена, спланирована с уклонами для стока и отвода воды с усилением щебнем верхнего слоя грунта. Поперечные проезды на территории складов устраивают на расстоянии не более 100 м друг от друга. Через каждые два штабеля в продольном направлении и через 25 м в поперечном оставляют проходы шириной не менее 1 м, расстояние между смежными штабелями должно быть не менее 0,2 м.

Конструкции следует укладывать (устанавливать) на складе рассортированными по типам и маркам. Маркировочные надписи и знаки должны быть видны, и обеспечена возможность захвата каждой отдельно стоящей конструкции (или верхней конструкции в штабеле), контейнера или пакета краном и свободный подъем для монтажа.

Конструкции при хранении следует укладывать (устанавливать) способом (в штабели, кассеты и др.), установленным стандартом или техническими условиями на конструкции конкретных видов в зависимости от их формы, размеров и назначения. Высота штабеля и расположение подкладок (опор) и прокладок под конструкциями (прямоугольного или трапецеидального поперечного сечения из дерева или других материалов) также устанавливаются стандартом или техническими условиями или проектной документацией на эти конструкции (табл. 10.2, 10.3).

|

Таблица 10.2 Требования при складировании конструкций на монтажных стройплощадках в кассетах

|

Подкладки под конструкции следует укладывать на твердое искусственное или плотное и тщательно выровненное естественное основание. Толщина подкладок и прокладок должна быть не менее 30 мм. Нижний ряд штабеля складируемых конструкций укладывают на деревянные инвентарные подкладки сечением не менее 100×100 мм либо на бревна, опиленные с двух сторон, а последующие ряды — на прокладки толщиной не менее 30 мм. Деревянные подкладки под фермами железобетонными должны быть толщиной не менее 40 мм, шириной не менее 150 мм, длиной — на 100 мм больше ширины фермы

При наличии в конструкциях выступающих деталей или монтажных петель толщина подкладок и прокладок должна превышать размер выступающих деталей или петель не менее чем на 20 мм. Для конструкций круглого поперечного сечения подкладки и прокладки должны иметь упоры против раскатывания.

Подкладки и прокладки должны выступать за края изделий не менее чем на 50 мм. При укладке конструкций в штабели подкладки и прокладки по высоте штабеля следует располагать по вертикали одна над другой.

Расстояния между прокладками и подкладками в штабелях стальных конструкций должны исключать появление остаточных деформаций; элементы не должны соприкасаться с грунтом, на них не должна застаиваться вода.

Наружные железобетонные стеновые панели устанавливаются в кассеты или пирамиды в вертикальном или наклонном положении, внутренние стеновые панели и панели перегородок — в кассеты вертикально. Стропильные железобетонные безраскосные фермы, стропильные предварительно напряженные железобетонные балки для пролетов 12 м, размещают в кассетах в рабочем положении; колонны железобетонные для одноэтажных промышленных зданий — в горизонтальном положении.

|

Таблица 10.3 Требования при складировании конструкций на монтажных стройплощадках в штабелях

|

|

Окончание табл. 10.3

|

Хранение конструкций или отдельных их элементов необходимо производить, соблюдая меры, исключающие возможность их повреждения и загрязнения. Если их показатели качества снижаются от попадания атмосферной влаги, они на период хранения должны быть защищены от увлажнения.

Возведение подземных железобетонных резервуаров

Из сборных железобетонных конструкций сооружается значительное количество заглубляемых природоохранных объектов: очистные

сооружения, отстойники, нефтеуловители, пылящие и шумные вагоно- опрокидыватели, транспортные галереи, а также резервуары под воду, жидкое топливо, химические растворы, отходы производства.

Применяются три метода сооружения заглубленных объектов: открытый — с разработкой котлована; метод опускного колодца; метод «стена в грунте».

Открытый метод возведения с разработкой котлована и последующим монтажом железобетонных конструкций применяется при глубине заложения сооружений до 8 м и часто сопровождается проведением дорогостоящих работ по искусственному водопонижению и водоотливу. Некоторые резервуары и отстойники строятся полузаглуб — ленного типа, полностью перекрываются конструкциями с последующим обвалованием грунтом.

Из сборного железобетона сооружаются типовые цилиндрические резервуары вместимостью 5, 10, 20 и 30 тыс. м3. Диаметр резервуаров достигает 60 м, высота внутренних колонн 7… 10 м. При увеличении

геометрических размеров подземной части сооружения возрастают глубины, при которых эффективно его строительство в открытом котловане.

При строительстве природоохранных сооружений выполняется комплекс строительно-монтажных работ:

— земляные работы с устройством дренажа и водопонижением (в необходимых случаях), отсыпка песчаной подушки, устройство бетонной подготовки;

— арматурные работы и бетонирование днища, устройство горизонтальной гидроизоляции;

— монтаж сборных железобетонных конструкций колонн, балок, панелей стен, плит покрытия;

— замоноличивание стыков панелей стен с предварительной навивкой кольцевой арматуры;

— временное обжатие и бетонирование пристенной части днища;

— торкретирование внутренней поверхности стыков панелей стен;

— навивка кольцевой напрягаемой арматуры и торкретирование наружной поверхности стенки резервуара;

— устройство изоляции и гидравлические испытания;

— обратная засыпка и обвалование с уплотнением грунта.

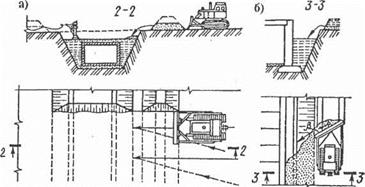

Разработку грунта производят экскаваторами с вместимостью ковша 0,3…1,25 м3. Песок под основание разравнивают бульдозером послойно (200…300 мм) с уплотнением. Глубокие открытые котлованы разрабатываются в два яруса и более.

Бетонную подготовку под днище укладывают полосами шириной около 3 м по маячным рейкам через одну полосу. Уплотняют бетон виброрейкой. Подачу бетона осуществляют в бадьях кранами. В круглых сооружениях днище делится на кольцевые захватки шириной 5… 10 м, при этом каждая захватка маячными досками разделяется на «карты» бетонирования.

Бетонирование днища крупных сооружений ведётся от центральной части к периферии.

В круглых сооружениях среднее кольцо днища бетонируют со стоянки крана на центральном круге, внешнее кольцо — при движении крана с наружной стороны. Ширина участков 3…5 м. Швы между картами днища и проезды для механизмов бетонируют после монтажа сборных конструкций.

Колонны, бачки, плиты покрытия по радиусам монтируются стреловым краном грузоподъемностью 25…40 т со стоянок в центральной части днища. Конструкции по радиусу и панели стен монтируют при движении крана с внешней стороны резервуара.

Резервуар диаметром 6 м с монолитным днищем монтируется из четырех однотипных выпукло-вогнутых стеновых панелей толщиной 160 мм, покрытие — из двух одинаковых плит. Замоноличивание стыков производится бетоном на цементе НЦ.

Смонтированные колонны раскрепляют расчалками на хомутах, которые крепятся к монтажным петлям фундаментов и переносным железобетонным блокам массой 4…5 т. Плиты и балки устанавливают с помощью переносных подмостей и приставных лестниц. Панели стен временно крепят гибкими связями и распорками — подкосами. Стеновые панели скрепляются друг с другом сваркой выпусков арматуры, после соединения которых производят бетонирование вертикальных швов.

Рекомендуется применять комплексный монтаж с раскреплением колонн балками и плитами покрытия по ячейкам резервуара.

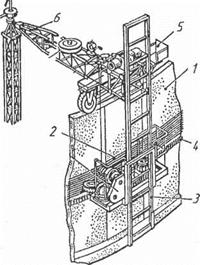

После монтажа всех сборных элементов и заделки стыков производится навивка на стенки кольцевой арматуры и ее натяжение с помощью специальной навивочной машины. При этом обжимают стенки, а также днище и покрытие.

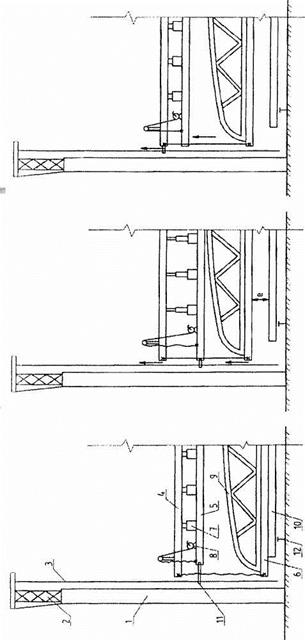

Кроме того, необходимо усиленное обжатие нижней и верхней зоны боковых стенок в местах примыкания их к днищу и покрытию. Кольцевая арматура навивается арматурно-навивочными машинами АНМ-5 при достижении бетоном вертикальных стыков стеновых панелей не менее 70% проектной прочности (рис. 4.4).

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

4 — тяговая цепь; 5 — тележка; 6 — поворотная стрела

Внутреннюю поверхность резервуара, а в процессе навивки и наружную поверхность резервуара торкретируют цементно-песчаным раствором состава 1:2-1:3 с помощью цемент-пушек слоями толщиной 10…15 мм.

До засыпки грунтом резервуары подвергают гидравлическим и предварительным технологическим испытаниям. Гидравлические испытания проводят для проверки резервуара на прочность и водонепроницаемость. Предварительные технологические испытания устанавливают величину потерь и герметичность резервуара.

После этого производятся обратная засыпка пазух стен резервуара и проектное обвалование или полная засыпка вровень с дневной поверхностью (рис. 4.5).

|

Рис. 4.5. Выполнение обратных засыпок бульдозером: а — в траншеи поперечными и косопоперечными проходками; б — в пазухи траншеи подземного коллектора по челночной схеме |

Специальные технологии возведения железобетонных оболочек

5.5.1. Возведение монолитных оболочек на пневмоопалубке

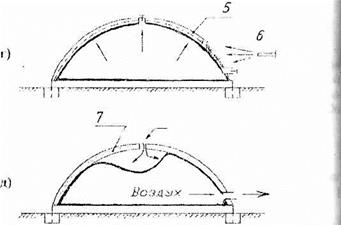

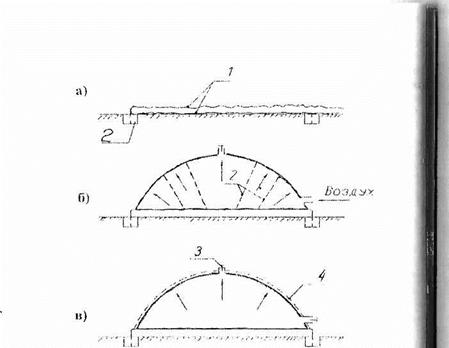

Для возведения монолитных оболочек при бетонировании используется пневмоопалубка. Она представляет собой мягкую надувную несущую конструкцию. Поставляется на объект к месту бетонирования в иіернутом виде (пакет) (рис.5.13) в комплекте с компрессорным оборудованием.

Состав процесса:

1. Доставка на объект пакета пневмоопалубки.

2. Размещение пакета опалубки и его развертывание на поверхности палубы передвижного кондуктора.

3. Надувание пневмоопалубки воздухом до проектных размеров.

4. Выверка по нивелиру верхней поверхности пневмоопалубки.

5. Установка арматуры, закладных деталей и подкладок фиксаторов

6. Укладка на опалубку бетонной смеси и ее уплотнение.

7. Выдержка бетона до заданной (распалубочной) прочности.

8. Раскружаливание: выпуск воздуха по заданному режиму.

9. Полный выпуск воздуха из опалубки.

10. Перемещение кондуктора с пневмоопалубкой и компрессором на v недующую позицию.

|

|

![]()

Рис 5 ІЗ Пневмоопалубка (принцип работы) д — этапы устройства, 1 — мягкая оболочка, 2 — тяжи, 3 — клапаны, 4 — арматури 5 — бетонная смесь; 6 — набрызг бетонной смеси, 7 — железобетонная оболочка

Данная технология применяется при наличии мощных подъемных механизмов. Суть способа такая же, как и при монтаже ферм или ригелей рам Конструкция собирается на передвижной ПУСб, установленной под проектным местом конструкции или бетонируется на аналогичной ПУСб. Мосле сборки и набора заданной прочности стыков или прочности всей оболочки в целом (монолитный вариант) оболочка поднимется системой подъемных механизмов на проектную отметку и закрепляется на несущих колоннах рабочими стыками.

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Состав процесса:

1) Подготовительный этап

1) Устройство вдоль при оболочки катального хода чая передвижной ПУСб.

2) Постановка ПУСб на рабочую позицию «1».

3) Сборка подъемной і истемы (фермоподъемника).

а) установка по оголовкам

несущих колонн монтажных

падколонников (4 шт);

б) подвеска рабочих лент к плдколонникам;

в) опирание на рабочую центу домкратних балок;

г) установка дом кратной шегемы на домкратные балки 3 — сборные плиты 3×3, 4 — рабочие балки для рюмкраты з масляная станция) подъема оболочки, 5 — передвижная ПУСб,

и тяговых лебедок; 6 ~ катальный ход передвижной ПУСб

д) установка на домкратные системы рабочих балок (4 шт.) и і осдинение их канатами (4 шт.) с опорными балками.

II. Сборка оболочки. Одновременно с процессами п. З выполняется і норка оболочки на ПУСб на низком кондукторе. Опорная система кондуктора не требует опускания после монтажа, так как сборная оболочка і Нма поднимается, освобождая опорную часть кондуктора.

Сборка оболочки ведется с опиранием контурных ферм на рабочие палки подъемной системы.

При необходимости устанавливается кровельное покрытие несущей оболочки с тепло — и водоизолирующими слоями.

III Подъем оболочки.

После сборки и раскружаливания оболочки начинается цикличный (пошаговый) вертикальный подъем.

Состав процесса:

1. Домкратная система поднимает рабочие балки на высоту одного шага (100,0… 400,0 мм), которые через закрепленные канаты поднимают опорные балки с опертой на них оболочкой (рис.5.15).

2. В этом положении рабочая балка крепится к рабочей ленте стальным

КЛИНОМ, вставляемым В отверстие ленты. І

3. Домкратная балка отсоединяется от рабочей ленты (несущей клин выбивается). Таким образом выполняется переопирание балок Нагрузку воспринимает рабочая балка, а домкратная балка может свободно перемещаться вверх.

4. Домкратные опоры опускаются от нуля.

5. Тяговыми лебедками домкратная балка вместе с домкратной системой поднимается на один шаг.

6. Домкратные балки закрепляются на рабочей ленте, а крепления рабочих балок снимаются. Домкратные балки воспринимают нагрузку от оболочки, а рабочие балки могут свободно перемещаться вверх под действием домкрата.

7. Процесс циклично повторяется

8. На проектной отметке выполняются соединение углов оболочки (контурные фермы) с несущими колоннами — рабочий стык.

9 ГТУСБ перемещается на рабочую позицию «2».

10. Демонтируется и переставляется на рабочую позицию «2» подъемная система (формоподъемник).

Достоинства метода:

— Не требуется сложных высоких кондукторов с телескопической системой опускания и подъема.

Все операции процессов сборки, выверки, сварки, замоноличивания элементов оболочки, а также устройство кровельного покрытия выполнятся в удобных условиях — «на земле».

Недостатки:

— Большие начальные затраты на доставку и монтаж подъемной системы (формоподъемника).

— Требуются работники высокой квалификации.

|

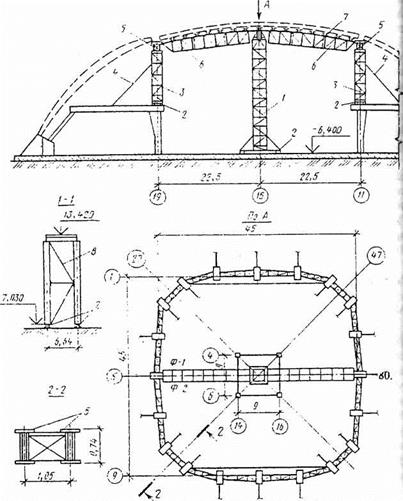

Наиболее интересным сооружением в нашей стране, перекрытым сборной оболочкой двоякой положительной кривизны, является универсальный спортивный зал «Дружба» (рис. 5.16) на стадионе Лужники в Москве.

Покрытие зала представляет комбинацию центральной сферической двояковыпуклой оболочки и 28 поддерживающих складчатых оболочек, опирающихся на общую фундаментную плиту.

Конструкция покрытия имеет три яруса опорных колец: верхнее (замыкающее центральную оболочку) — в виде контурного пояса из монолитного железобетона, среднее (на уровне перелома складчатых оболочек) — в виде стальной затяжки, нижнее — в виде монолитных контрфорсов и фундаментной плиты Верхнее и среднее опорные кольца очерчены по сложным пространственным кривым.

|

і Л

В плане покрытие приближается к овалу и имеет наибольший пролет 96 м. Максимальная высота конструкции зала 20 м (считая от шарнироп опор). Центральная оболочка имеет размеры 48×48 м и состоит из сборных

железобетонных плит пяти типоразмеров. Центральную оболочку монтировали блоками, состоящими из трех плит. Каждую из 28 і киадчатых оболочек собирали из шести железобетонных элементов четырех типоразмеров. Эти элементы соединяли в монтажных стыках тарной закладных частей, затем укладывали в стыки рабочую арматуру и ымоноличивали их.

Монтаж покрытия спортзала выполняли с помощью специально > проектированных и изготовленных временных подмостей (рис. 5.17) и ишренгельного усиления укрупненных блоков плит центральной

оболочки.

Конструкции каркаса временных подмостей, а также встроенные конструкции трибуной части монтировали гусеничными кранами СКГ — •10/63 и МКГ-25БР, установленными в центральной части зала и рельсовым краном СКР-1500, установленным снаружи здания.

При укрупнительной сборке ромбовидных складчатых оболочек одновременно приваривали проушины для строповки. Складки снимали со і іенда, перевозили к месту установки и монтировали в, проектное положение краном СКР-1500. В неделю монтировали четыре оболочки Подъем укрупненной ромбовидной складчатой оболочки массой 80. .85 т производили специальной трехветвевой траверсой грузоподъемностью 85 т.

Цикл работ по укрупнительной сборке и замоноличиванию і кладчатой оболочки составлял 7 дней (при трехсменной работе). На укрупнительной сборке были заняты три крана (МКГ-25БР, СКГ-40/63 и МКП-40).

Одновременно с монтажом каркаса подмостей выполняли укрупнителъную сборку плит покрытия центральной оболочки, тстоявшую из 108 сборных железобетонных плит шириной 2,4 и длиной ж і 7,2 м; их укрупняли в блоки 0,5×2, 4×21,5 м по три плиты в каждом. Масса одного блока достигала 21 т. Укрупнение плит производили на двух мшаллических стендах, обеспечивавших проектную кривизну собранного Гдлсжа и точность его геометрических размеров. Для обеспечения устойчивости каждого укрупненного блока плит центральной оболочки при его установке в проектное положение (вплоть до замоноличивания и рлекружаливания покрытия) на стендах блоки снабжали инвентарными ишренгельными затяжками.

Монтаж конструкции центральной оболочки выполняли рельсовым краном СКР-1500, перемещавшимся вокруг монтируемого зала по криволинейным замкнутым путям, а кроны МКГ-25БР и СКГ-40/63 использовали на укрупнительной сборке. Кран СКР-1500 был собран в і исциальном башенно-стреловом исполнении со стрелой длиной 30 м и маневровым клювом длиной 39 м: его грузоподъемность на вылете 43 м і ост авляла 25 т. При установке укрупненные блоки опирали на дубовые

|

Рис.5.17. Схема каркаса временных подмостей: 1 — центральная опора; 2 — гидравлические домкраты; 3 — стойки; 4 — подкосы; 5 — распределительные балки; 6 — фермы; 7 — прогоны; 8 — вертикальные свят |

прикладки, уложенные по заданным в проекте отметкам на конструкции временных подмостей

Установленный по основным осям (осям трибун в проектное ипиожение ромбовидный блок-оболочку удерживали от опрокидывания ниц воздействием ветровых нагрузок двумя временными металлическими і тиками, установленными на перекрытии трибунной части и двумя имноречными канатами расчалками

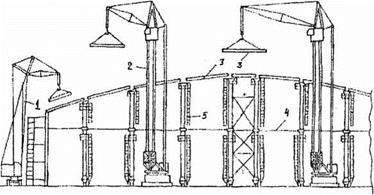

На рис. 5 18 показан монтаж большепролетной оболочки размером в інше 103×103 м из сборных легкобетонных элементов (в г. Минске).

Сборные элементы оболочки укладывались краном на ииддерживающие трубчатые леса. Оболочка освобождалась от поддерживающих лесов после сварки закладных частей, замоноличивания 11ыков. Армирования и бетонирования угловых зон и достижения бетоном /и",, проектной прочности.

|

Рис.5.18. Монтаж большепролетной оболочки размером 103×103 м: 1 — стреловой кран; 2 — башенный кран, 3 — элементы оболочки, 4 — связи жесткости; 5 — монтажные стойки |

Сборку с опиранием на несущие конструкции здания осуществляют при монтаже оболочек двоякой кривизны, цилиндрических оболочек, і к падчатых покрытий и т. д. при этом осуществляют предварительную и. иемную укрупнительную сборку и применяют грузозахватные ч іройства, исключающие возникновение в элементах монтажных н. іііряжений.

ГЛАВА 6. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С КУПОЛЬНЫМ |

ПОКРЫТИЕМ ;

Проектування об’єктів виробничої бази будівництва та розробка будівельного генерального плану

В процесі проектування об’єктів виробничої бази будівництва та при розробці будівельного генерального плану (будгенплану) необхідно визначити розміри об’єктів виробничої бази та нанести їх на генплан у масштабі 1:10000. Крім того, виконується нанесення на топографічний план основних і допоміжних будівель і споруд, складського господарства, інженерних мереж, транспортних комунікацій, містечка будівельників, що дасть можливість сформувати будгенплан.

Наприклад, до складу об’єктів виробничої бази будівництва греблі входять:

1. Кар’єр ґрунту для відсипання греблі.

2. Кар’єр гравійно-піщаної суміші для відсипання автомобільних шляхів та фільтрових зон греблі.

3. Шляхово-експлуатаційне господарство, яке містить автошляхи, стоянки, роз’їзди, теплі бокси для ремонту і зберігання машин — станції технічного обслуговування, тощо.

4. Транспортне господарство,

5. Ремонтно-механічні майстерні для будівельної техніки.

6. Складське господарство та майданчик для зберігання паливно-мастильних матеріалів (ПММ).

7. Енергетичне господарство, до складу якого входять внут- рішньомайданчикові ЛЕП, знижувальна трансформаторна підстанція.

8. Водопостачальне господарство, яке включає трубопровідні мережі, насоси, свердловини і пересувні насосні станції.

9. Магістральна лінія електропередач (ЛЕП).

10. Містечко будівельників, яке розміщується на території з оптимальними природними і санітарно-гігієнічними умовами.

Ремонтно-експлуатаційне господарство, до складу якого входять ремонтно-механічні майстерні, складське господарство, майданчик для зберігання ПММ, енергетичне та водопостачальне господарства, як правило розміщується поруч транспортного господарства і магістральних внутрішньомайданчикових шляхів, але поблизу основних об’єктів будівництва. При цьому необхідно враховувати перспективи його використання після закінчення будівництва і початку експлуатації об’єктів водогосподарської мережі. Розміри основних об’єктів ремонтно-експлуатаційного господарства визначаються за таблицею 4.3.

Містечко будівельників (побутове містечко) розміщується на території з оптимальними природними і санітарно-гігієнічними умовами, але якомога ближче до основного будівництва і місця розташування підсобних підприємств та господарств.

|

Таблиця 4.3 Площі основних об’єктів ремонтно-експлуатаційного _________________ господарства____________________

|

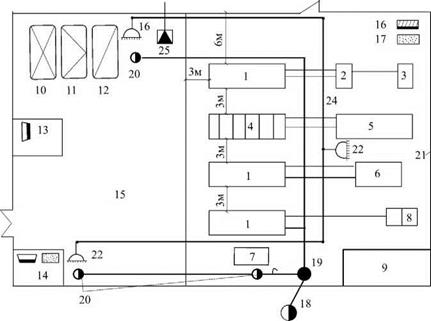

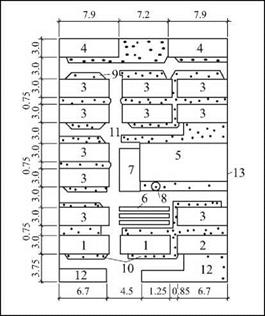

Містечко будівельників споруджується до початку виконання основних будівельно-монтажних робіт на об’єктах водогосподарського комплексу відповідно до проекту організації будівництва (ПОБ), проекту виконання робіт (ПВР), санітарно — технічних і протипожежних правил, діючих нормативів. У разі проживання у містечку будівельників менше 60 осіб, до його складу повинні входити такі основні приміщення й інвентар (рис. 4.1, 4.2):

і. Гардеробні з умивальниками. 2. Душові і сушильні кімнати. 3. Приміщення для обігріву, відпочинку і харчування. 4. Приміщення адміністративного персоналу. 5. Туалет. 6. Навіс або приміщення для відпочинку і місце для чищення взуття. 7. Щит із засобами пожежегасіння.

|

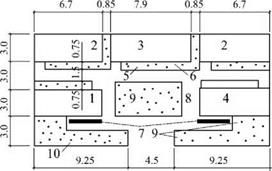

Рис. 4.1. План побутового містечка чисельністю до 20 осіб; і- контора виконроба (майстра); 2 — гардеробна з сушильнею; 3 — душові і туалети; 4 — приміщення для відпочинку; 5 — щит з протипожежним інвентарем; 6 — дошки показників і оголошень; 7 — пішохідні доріжки; 8 — місце для куріння; 9 — склади-навіси; 10 — огорожа навколо містечка будівельників 6.57 035 7.9 0.85 ‘ 6.7 |

Рис. 4.2. План-схема побутового містечка чисельністю до 40 осіб; і — контора виконроба (майстра або начальника дільниці); 2 — гардеробна з сушильнею; 3 — душові і туалети; 4 — приміщення для відпочинку; 5 — щит з протипожежним інвентарем; 6 — пішохідні доріжки; 7 — дошки показників і оголошень; 8 — місце для куріння; 9 — склади-навіси; 10 — огорожа

Якщо кількість проживаючих перевищує 60 осіб (рис. 4.3), то крім перерахованих вище приміщень й інвентарю влаштовують приміщення для їдальні та особистої гігієни жінки.

Рис. 4.3. План побутового містечка будівельників чисельністю 60 осіб: 1- контора виконроба (майстра);

2  — диспетчерська і табельна;

— диспетчерська і табельна;

3 — гардеробна з сушильнею;

4 — душові кабіни і туалети;

5 — клуб; 6 — місце для куріння і відпочинку; 7 — місце для кіоску; 8 — питний фонтанчик; 9 — щит з протипожежним інвентарем; 10 — дошка показників і оголошень; 11 — пішохідні доріжки; 12 — матеріально — технічні склади; ІЗ — огорожа

Тимчасові будівлі і споруди розташовують на спеціально виділених для цього ділянках, як правило, біля постійних транспортних комунікацій.

Розташовуючи об’єкти на будгенплані, потрібно враховувати санітарні та протипожежні норми: відстань між тимчасовими будівлями і спорудами необхідно передбачити відповідно до ступеня їх вогнестійкості та приймати 10…12м, а між складами 10…40м (рис. 4.4). Особливо небезпечні об’єкти (склади паливно-мастильних матеріалів, вибухових речовин, тощо) розташовують в місцях за погодженням їх з відповідними службами.

|

Рис. 4.4. Схема мобільного містечка будівельників з інфраструктурою: і — вагончики — гуртожитки; 2 — контора виконроба; 3 — АТС і радіовузол; 4 — місце для відпочинку; 5 — медпункт; 6 — їдальня; 7 — душові кабіни; 8 — туалети; 9 — місце для фізичного відпочинку; 10 — закритий склад; 11 — склад — навіс; 12 — відкритий склад; 13 — слюсарно-механічні майстерні; 14 — склад паливно-мастильних матеріалів; 15- стоянка машин і механізмів; 16 — протипожежний щит; 17 — ящик з піском; 18 — насосна станція (свердловинний насос); 19 — водонапірна башта; 20 — гідранти; 21 — огорожа або межі мобільного містечка; 22 — прожекторні щогли з прожекторами ПЗС-35; 23 — трубопровідні комунікації; 24 — електричний кабель; 25 — трансформаторна підстанція |

Потреба в тимчасових санітарно-побутових і адміністративних будівлях визначається на основі розрахункової чисельності робітників, інженерно-технічних працівників (майстрів, виконробів), службовців і молодшого обслуговуючого персоналу (МОП), а також виходячи із встановленої норми площі на одного проживаючого у містечку.

При проектування будівельного генерального плану особливу увагу необхідно звернути на збереження сільськогосподарських

ОСНОВЫ ПРОЕКТИРОВАНИЯ ЗДАНИЙ И СООРУЖЕНИЙ ФФИ ИХ КОМПЛЕКСОВ

3.1 Общие сведения о зданиях и сооружениях

В практике современного строительства различают понятия «здание» и «сооружение».

Зданием называется наземное сооружение, имеющее внутреннее пространство, предназначенное или приспособленное для того или иного вида человеческой деятельности. В зависимости от функционального назначения здания делятся на жилые, производственные, общественные, культовые и т. д.

Сооружением называется все, что искусственно возведено человеком для удовлетворения социально-экономических потребностей.

Понятия «сооружение» и «здание» соотносятся как общее и особенное.

В практической деятельности принято все прочие сооружения, не относящиеся к зданиям, относить к инженерным сооружениям. Сооружения предназначены для выполнения технических задач (ЛЭП, трубопровод, мост, туннель, магма, дамба, плотина, дорога, станция метро, дымоотводящая труба, резервуар и т. д.).

Внутреннее пространство здания (З) разделяется на помещения (жилая комната, цех, аудитория, актовый зал, кабинет и прочее). Помещения делятся на функциональные зоны (рабочая, зона отдыха, транспортная, санитарная, эвакуационная и др.). Помещения, расположенные в одном уровне, образуют этаж. Этажи разделяются перекрытиями.

В любом здании можно условно выделить три группы взаимосвязанных между собой частей или элементов, которые в то же время как бы дополняют и определяют друг друга:

— объемно-планировочные элементы, т. е. крупные части, на которые можно расчленить весь объем здания (этаж, отдельное помещение, секция, части здания между основными расчленяющими его стенами);

— конструктивные элементы, определяющие структуру здания (фундаменты, стены, перекрытия, крыша и др.);

— строительные изделия, т. е. сравнительно мелкие детали из которых состоят конструкторские элементы (блоки, сваи, панели, ростверки, ригели, формы, плиты, прогоны и пр.).

При разработке проекта любого здания необходимо обеспечить выполнение следующих основных требований:

1 Функциональной достаточности, т. е. здание должно полностью отвечать тому процессу, для которого оно предназначено (удобство труда, проживания, отдыха).

2 Технической целесообразности, т. е. здание должно надежно защищать людей от внешних воздействий (низких и высоких температур, осадков, ветра и пр.), быть прочным и устойчивым, т. е. выдерживать различные нагрузки, и долговечным, т. е. сохранять проектные эксплуатационные параметры во времени.

3 Архитектурно-художественной выразительности, т. е. здания должно быть привлекательно по своему внешнему виду (экстерьеру) и внутреннему (интерьеру) виду, благоприятно воздействовать на психическое состояние людей.

4 Экономической целесообразности, предусматривающей наиболее оптимальные для данного вида здания затраты при его строительстве и эксплуатации.

Указанные требования обеспечиваются комплексно в каждом проекте. Целевая функция здания обеспечивается функциональной или технологической целесообразностью. Так как здание является материально-организованной средой для осуществления людьми самых разнообразных процессов труда, быта и отдыха, то помещения здания должны наиболее полно отвечать тем процессам, на которые данное помещение рассчитано и решено в проекте. Определяющим признаком здания является его функциональное назначение. При этом необходимо различать главные и подсобные функции. Например, в здании вуза главной функцией является проведение соответствующих занятий (аудитории, лаборатории, кабинеты), подсобными — питание, общественные мероприятия, административные функции, актовый зал, буфет и прочее. Все помещения и функциональные зоны здания связываются между собой помещениями, основное назначение которых — обеспечение безопасного движения людей в любых условиях. Эти помещения называются коммуникационными (лестницы, коридоры, фойе, кулуары, вестибюли и др.). Любое помещение должно отвечать той или иной функции или нескольким функциям (тамбур-шлюз, лестничнолифтовой узел и т. д.).

Качество среды зависит от таких факторов, как пространство для деятельности человека, размещения оборудования, состояние воздушной среды

(температура и влажность, воздухообмен в помещении), звуковой режим (обес-

78

печение слышимости и запрета мешающих шумов); световой режим; видимость и зрительное восприятие; обеспечение удобств передвижения и безопасной эвакуации. Для того чтобы правильно проектировать помещения, создать в нем оптимальную среду для человека, необходимо учесть все требования, определяющие качество среды. Эти требования устанавливаются СНиПами, СанПиНами и другими нормативными документами, регламентирующими проектирование и строительство зданий и сооружений в нашей стране.

Техническая целесообразность здания определяется решением его конструкций, которое должно учитывать все внешние воздействия, воспринимаемые зданием в целом и его отдельными элементами. Эти воздействия подразделяются на силовые и несиловые (воздействие окружающей среды).

К силовым относят нагрузки от собственной массы элементов здания (постоянные нагрузки), массы оборудования, людей, снега, нагрузки от действия ветра (временные) и особые (сейсмические нагрузки, воздействия в результате аварии оборудования и т. п.).

К несиловым относят температурные воздействия (вызывают изменение линейных размеров конструкций), воздействия атмосферной и грунтовой влаги (вызывают изменение свойств материалов конструкций), движение воздуха (изменение микроклимата в помещении), воздействие лучистой энергии солнца (вызывает изменение физико-технических свойств материалов конструкций), воздействие агрессивных химических примесей, содержащихся в воздухе (могут привести к разрушению конструкций), биологические воздействия (вызываемые микроорганизмами или насекомыми, приводящие к разрушениям конструкций), воздействие шума от источников внутри или вне здания, нарушающие нормальный акустический режим помещения.

С учетом указанных воздействий здание должно удовлетворять требованию прочности, устойчивости и долговечности.

Прочностью здания называется способность воспринимать воздействия без разрушения и существенных остаточных деформаций.

Устойчивостью (жесткостью) здания называется способность сохранять равновесие при внешних воздействиях.

Долговечность означает прочность, устойчивость и сохранность как здания в целом, так и его элементов во времени.

Строительные нормы и правила делят здания по долговечности на четыре степени: I — срок службы более 100 лет; II — от 50 до 100; III — от 20 до 50; IV — от 5 до 20.

Важным техническим требованием к зданиям является пожарная безопасность, которая обозначает сумму мероприятий, уменьшающих возможность возникновения пожара и, следовательно, возгорания конструкций здания.

Применяемые для строительства материалы и конструкции делятся на несгораемые, трудно сгораемые и сгораемые.

Конструкции здания характеризуются также пределом огнестойкости, т. е. сопротивлением воздействию огня (в часах) до потери прочности или устойчивости либо до образования сквозных трещин или повышения температуры на поверхности конструкции со стороны, противоположной действию огня, до 140° С (в среднем).

Архитектурно-художественные качества здания определяются критериями красоты. Для этого здание должно быть удобным в функциональном и совершенным в техническом отношении. При этом эстетические качества здания или комплекса зданий могут быть подняты до уровня архитектурнохудожественных образов, т. е. уровня искусства, отражающего средствами архитектуры определенную идею, активно воздействующую на сознание людей. Для достижения необходимых архитектурно-художественных качеств используются такие средства, как композиция, масштабность и др.

При решении экономических требований должны быть обоснованы принимаемые размеры и форма помещений с учетом действительных потребностей населения.

Экономическая целесообразность в решении технических задач предполагает обеспечение прочности и устойчивости здания, его долговечности.

Снижение стоимости здания может быть достигнуто рациональным планированием здания и недопущением излишеств при установлении площадей и объема помещений, а также внутренней и внешней отделке; выбором наиболее оптимальных конструкций с учетом вида здания и условий его эксплуатации; применением современных методов и приемов производства строительных работ с учетом достижений строительной науки и техники.

Для выбора экономически целесообразных решений СНиПом установлено деление здания по капитальности на четыре класса в зависимости от их назначения и значимости. Например, здание может быть отнесено к первому классу, если оно имеет I степень огнестойкости и долговечности, выполнено из первосортных материалов, конструкции имеют достаточный запас прочности, если помещения в нем имеют все виды благоустройства, соответствующие его

назначению, повышенное качество отделки.

80

Здания в зависимости от назначения принято подразделять на гражданские, промышленные и сельскохозяйственные.

К гражданским относят здания, предназначенные для обслуживания бытовых и общественных потребностей людей. Их разделяют на жилые (жилые дома, гостиницы, общежития и т. п.) и общественные (административные, учебные, культурно-просветительные, торговые, коммунальные, спортивные и др.).

Промышленными называются здания, сооруженные для размещения орудий производства и выполнения трудовых процессов, в результате которых получается промышленная продукция (здания цехов, электростанций, здания транспорта, склады и др.).

Сельскохозяйственными называются здания, обслуживающие потребности сельского хозяйства (здания для содержания животных и птиц, теплицы, склады сельскохозяйственных продуктов и т. п.).

Перечисленные виды зданий отличаются по своему архитектурноконструктивному решению и внешнему облику.

В зависимости от материала стен здания условно делят на деревянные и каменные. По виду и размеру строительных конструкций различают здания из мелкоразмерных элементов (кирпичные здания, деревянные из бревен, из мелких блоков) и из крупноразмерных элементов (крупноблочные, панельные, из объемных блоков).

По этажности здания делят на одноэтажные и многоэтажные. В гражданском строительстве различают здания малоэтажные (1-3 этажа), многоэтажные (4-9 этажей) и повышенной этажности (10 этажей и более).

В зависимости от расположения этажи бывают надземные, цокольные, подвальные и мансардные (чердачные).

По степени распространения различают здания массового строительства, возводимые повсеместно, как правило, по типовым проектам (жилые дома, школы, дошкольные учреждения, поликлиники, кинотеатры и др.); уникальные, особо важной общественной и народнохозяйственной значимости, возводимые по специальным проектам (театры, музеи, спортивные здания, административные учреждения и др.).

Транспортирование сборных конструкций

В зависимости от вида транспортирования и размещения конструкций на строительной площадке существуют два способа монтажа:

♦ с транспортных средств;

♦ с приобъектного склада, расположенного в зоне действия монтажного крана.

При монтаже конструкций с транспортных средств сокращаются затраты на

погрузочно-разгрузочные операции и содержание складов, но при этом необходимо организовать работу монтажных машин, транспорта и завода-изготовите — ля конструкций в соответствии со специально разрабатываемой транспортномонтажной картой.

Для разработки транспортно-монтажной карты назначается очередность монтажа всех конструкций (для каждой из них указывается монтажный номер); в зависимости от грузоподъемности и размеров кузова или прицепа автомобиля определяются отправные транспортные единицы (комплекты); на основании производственных данных или ЕН и Р рассчитываются продолжительность и время монтажа. Пример одного из вариантов транспортно-монтажной карты представлен в табл. 10.1. Транспортно-монтажная карта имеется у завода-поставщи — ка, транспортной организации и монтажников.

|

Таблица 10.1 Транспортно-монтажная карта

|

Размещение элементов на транспортных средствах должно обеспечивать предусмотренную проектом последовательность монтажа для разгрузки каждого элемента без нарушения устойчивости остальных.

Наиболее экономичная доставка строительных конструкций без их повреждения возможна при использовании специализированных транспортных средств (полуприцепы-платформы, фермовозы, панелевозы, опоровозы, блоковозы), которые состоят из тяговой машины и прицепа, полуприцепа или прицепа-роспуска.

Конструкции устанавливаются на подкладки и прокладки прямоугольного сечения толщиной не менее 25 мм и не менее высоты петель и других выступающих частей. При многоярусной погрузке однотипных конструкций подкладки и прокладки должны располагаться по одной вертикали. Во избежание повреждения сборных железобетонных элементов при транспортировании их укладка производится на две опоры. Применять промежуточные прокладки не допускается.

Сборные железобетонные конструкции транспортируются:

♦ колонны и сваи — в горизонтальном положении, двухветвевые колонны должны опираться на обе ветви;

♦ фермы и балки — в положении «на ребро»;

♦ однопролетные балки и ригели — в рабочем положении (т. е. плоскостью, наиболее насыщенной арматурой, — вниз);

♦ стеновые панели, перегородки и другие крупноразмерные элементы, не рассчитанные на работу при изгибе, а также все элементы толщиной менее 20 см — в вертикальном положении;

♦ плиты лестничных маршей — горизонтально.

Прочность бетона перевозимых конструкций должна составлять не менее 70% проектной.

При перевозке стальных конструкций необходимо применять приспособления, исключающие образование остаточных деформаций и смятие стали.

Правила безопасности труда при приготовлении бетонной смеси

Для создания безопасных условий труда при приготовлении бетонной смеси необходимо соблюдать следующие правила.

Площадки в пределах рабочей зоны бетоносмесителей, включая подъезды и склады материалов, следует содержать в чистоте и не загромождать. Все работающие механизмы должны быть освещены.

Подъемники, бункера, лотки и другие устройства для подачи материалов должны быть ограждены, а все корпуса электродвигателей — заземлены.

При установке бетоносмесителя на помосте вокруг него должны быть устроены площадки с перилами.

Закрытые помещения, в которых работают с пылящими материалами и добавками, должны быть оборудованы вентиляцией или устройствами, предупреждающими распыление материалов. Пыле — образование в основном возникает при транспортировании и перегрузке цемента, поэтому во время таких операций рабочие должны пользоваться иротивопылевой спецодеждой, защитными очками с плотной оправой, а для защиты дыхательных путей — респираторами.

При приготовлении бетонных смесей с химическими добавками следует соблюдать меры предосторожности против ожогов, повреждения глаз и отравления. Необходимо остерегаться попадания на кожу и в пищу растворов солей, особенно нитритов и нитратов. Не следует допускать к приготовлению растворов указанных добавок лиц с повреждениями кожного покрова (ссадинами, ожогами, царапинами, раздражениями), поражением век и глаз. Во время приготовления растворов добавок на рабочих должна быть спецодежда из водоотталкивающей ткани, очки, резиновые сапоги и перчатки.

До пуска в эксплуатацию каждая установленная или отремонтированная машина должна быть осмотрена и испытана.

Перед очисткой, смазыванием и ремонтом машины и механизмы должны быть остановлены. До их включения машинист обязан дать сигнал.

Осмотр, очистка и ремонт бетоносмесителя разрешаются только после удаления из цепи электродвигателей плавких вставок предохранителей и вывешивания на пусковых устройствах (кнопках магнитных пускателей, рубильниках) плакатов «Не включать — работают люди!»

При выгрузке бетонкой смеси из бетоносмесителя запрещается ускорять опорожнение вращающегося барабана лопатой или любым другим приспособлением.

Очищать приямок ковша скипового подъемника можно только после дополнительного закрепления поднятого ковша. Пребывание рабочих под поднятым и незакрепленным ковшом не допускается.

Лента и торцы барабанов конвейера на участках натяжной и приводной станций должны быть ограждены. Проходы и проезды, над которыми находятся конвейеры, должны быть защищены навесами, проложенными за габариты конвейера не менее чем на 1 м.

Запрещается во время работы конвейера очищать барабан, ролики и ленту от грязи и прилипшего материала; не следует проходить под неогражденной конвейерной лентой. Нельзя также становиться на крышку желоба работающего конвейера или снимать ее.

Не следует проверять, смазывать и ремонтировать электропнев — матические сборочные единицы дозаторов во время их работы.

Силосы и бункера для хранения цемента должны быть оборудованы устройствами для обрушения сводов (зависаний) цемента. При необходимости рабочие спускаются в бункера и силосы в специальной люльке с помощью лебедки. Для работ внутри силосов и бункеров назначают не менее трех рабочих, двое из которых, находясь на перекрытии силоса или бункера, должны следить за безопасностью работающих в бункере и в случае необходимости оказывать помощь пострадавшим.

Рабочие, находящиеся внутри силоса или бункера, должны быть обеспечены респираторами.

Загрузочные отверстия емкостей для хранения пылевидных материалов должны быть закрыты защитными решетками, люки в защитных решетках — заперты на замок.

МОНТАЖ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Монтаж строительных конструкций — основной комплексно-механизированный производственный процесс сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. Монтажные работы — комплекс взаимосвязанных механизированных процессов, операций и приемов, конечным результатом которых являются смонтированные здания, сооружения или технологические конструкции. Монтаж конструкций происходит в сжатые сроки за счет применения оптимального количества наиболее совершенных механизмов, укрупнения конструкций в блоки.

В зависимости от принятой последовательности установки элементов каркаса здания различают раздельный, комплексный и смешанный методы монтажа.

При раздельном (дифференцированном) методе монтажа за каждую проходку краном устанавливают конструкции определенного вида. Например, при монтаже одноэтажных промышленных зданий за первую проходку монтируют колонны, затем, после их выверки и закрепления, — подкрановые балки и подстропильные фермы со связями, за третью — фермы и плиты покрытия. При монтаже многоэтажных зданий вначале монтируют колонны одного яруса, затем ригели, балки, далее плиты перекрытия или покрытия.

Преимущества такого метода — возможность применения кранов различных типов для разноименных элементов, более полное использование механизмов и приспособлений, повышение производительности труда монтажников за счет специализации выполняемых работ, улучшение условий поставок материалов. Недостатки метода — большая площадь монтажных работ, большое число проходок крана, задержки сдачи законченных участков здания.

Комплексный (совмещенный, сосредоточенный) метод обеспечивает монтаж всех конструкций в пределах каждой монтажной ячейки за одну проходку крана. Преимущества такого метода — возможность совместно с монтажом вести работы по навеске стеновых ограждений, устройству кровли и монтажу технологического оборудования; недостатки — частая смена монтажной оснастки и монтаж элементов и конструкций различной массы одним краном.

Комбинированный (смешанный) метод отличается тем, что часть конструкций монтируют раздельно (например, колонны и ригеля), а часть — комплексно (элементы покрытия или перекрытий, наружные стены и др.).

По направлению различают методы продольного (вдоль пролета здания) и поперечного (поперек пролета) монтажа зданий.

Для лучшей организации монтажа конструкций зданий и последующих строительных работ, создания безопасных условий труда здание в плане условно разделяют на захватки и участки. Это разделение рекомендуется производить учитывая равенство объемов работ и расположение температурных швов. По вертикали здание делится на ярусы высотой в один или несколько этажей в зависимости от конструкции колонн. Например, если колонна по высоте — на два этажа, значит и ярус составляет два этажа.