Архивы за 06.10.2015

ПРАВКА ТЯЖЕЛОЙ АРМАТУРЫ

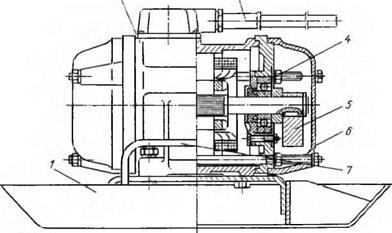

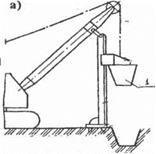

Искривленные круглые арматурные стержни диаметром от 12 до 40 мм могут выпрямляться на специальном станке, изобра — женнохм на рис. 71. Станки такой конструкции применяют на гидротехническом строительстве. Рабочей частью станка, так же как и у станков для выпрямления катанки, являются вращающиеся валки. Данные о станке приведены ниже:

Диаметр выпрямляемой стали… от 12 до 40 мм

Скорость подачи…………………………………….. от 0,33 до 0,60 м/сек

Число электродвигателей………………………. 2

Мощность электродвигателей… 9 и 14 кет

Длина станка со стеллажами…. 9200 мм

Ширина „ , …. 15S5 мм

Вес станка без стеллажей…………………….. 5150 кг

Вес стеллажей……………………………………………………….. 1200… кг

Для правки арматурных стержней диаметром более 40 мм на

гидротехнических стройках успешно применялись правйлькые станы, выпускаемые для правки труб. Для выпрямления арматуры больших диаметров может быть использован также станок С-266 для гнутья.

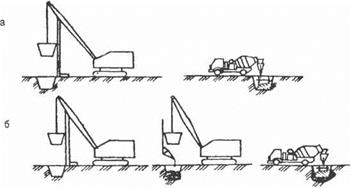

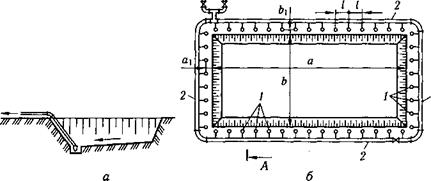

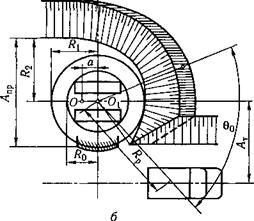

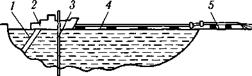

При отсутствии станка для правки или при небольшом объеме работ искривленные стержни диаметром более 14 мм хможно править вручную на верстаке, оборудованном правильными плитами системы Н. С. Замкова (рис. 72). Организация рабочего места для работы на этом станке показана на рис. 72, б.

|

2 Движение прутно |

Две правйльные плиты укрепляются на противоположных углах верстака. С одной стороны вплотную к верстаку устанавливают ряд высоких козелков, с другой стороны — с отступом на 30 см — ряд низких козелков, соединенных с верстаком ската-

|

Рис. 72. Ручная правка тяжелой арматурной стали: а — правильная плита конструкции Н. С. Замкова (размеры в мм): 1 — уголок; 2— нижняя плита; 3— верхняя плита; б — организация рабочего места для правки арматурных стержней: 1 — верстак с плитами; 2 — высокие козелки; 3 — низкие козелки; 4 — скаты |

ми. Обычно правка производится звеном в составе двух арматурщиков 4 и 3-го разряда.

Один арматурщик подносит погнутые стержни и укладывает их на высокие козелки, а второй, работающий на верстаке» закладывает по одному стержню между уголками правильной плиты в выправляет их, действуя стержнем как рычагом. Выправленные стержни скатываются на низкие козелки.

Характеристика вибраторов и область их применения

Глубинные вибраторы. Их применяют для уплотнения бетонной смеси в армированных и неармированных блоках массивных сооружений, фундаментах, колоннах, балках и изготовления железобетонных изделий. Широкое распространение получили электромеханические глубинные планетарные и дебалансные, а также пневматические вибраторы. Изготовляют глубинные вибраторы с двигателем, встроенным в корпус рабочей части или вынесенным из него. В последнем случае электродвигатель может быть соединен с рабочей частью жестким или гибким передаточным валом.

Электромеханические вибраторы. Ручные глубинные планетарные вибраторы с гибким валом ИВ-75, ИВ-66, ИВ-67 и ИВ-47 однотипны по конструкции и предназначены для уплотнения бетонных смесей с осадкой стандартного конуса 3—5 см.

Вибратор ИВ-75 служит для уплотнения бетонной смеси при изготовлении железобетонных изделий с шагом между стержнями арматуры 35—50 мм.

Вибратор ИВ-66 применяют при изготовлении густоармированных железобетонных конструкций и изделий с шагом между стержнями арматуры 40—100 мм и укладке бетонной смеси в стесненных условиях, а вибраторы ИВ-67 и ИВ-47 — при изготовлении средне

армированных и густоармированных (шаг между стержнями арматуры 60—100 см) железобетонных конструкций и изделий.

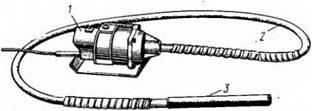

Вибратор ИВ-66 (рис. 47) состоит из электродвигателя 1, гибкого вала 2 и вибронаконечника 3. Корпус электродвигателя крепится к опорной плите, размеры которой выбраны так, что позволяют устанавливать электродвигатель на свежеуложенную бетон-

|

Рис. 47. Глубинный вибратор ИВ-66: I — электродвигатель, 2 — гибкий вал, 3 — внбронаконечиик |

|

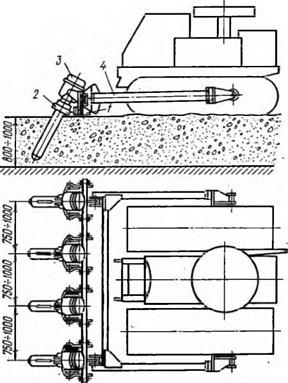

Рис. 48. Малогабаритный электрифицированный трактор М-663Б с навесным пакетом вибраторов ИВ-90: і — резиновый амортизатор, 2 — хомут, 3 — вибратор ИВ-90, 4 — балка |

ную смесь без погружения в нее. К внешней электросети электродвигатель подключается через понижающий трансформатор, так как его обмотки рассчитаны на работу с напряжением 36 В. Для переноса электродвигатель снабжен рукояткой. Гибкий вал служит для передачи крутящего момента от электродвигателя к

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

Вибронаконечник вибратора представляет собой цилиндрический корпус с втулкой, по конусной поверхности которой планетарно обкатывается бегунок-дебаланс. Упругой муфтой бегунок-дебаланс соединен, со шпинделем. Конец шпинделя снабжен хвостовиком для соединения с гибким валом.

Вибраторы удобны в работе, так как масса вибронаконечника, который поддерживают на руках при виброуплотнении, небольшая.

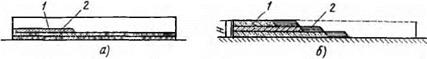

Подвесные глубинные планетарные вибраторы ИВ-90 имеют большую массу. Их подвешивают к крюку крана собранными в пакет из четырех штук или монтируют пакетом на раме малогабаритного электрифицированного трактора М-663Б (рис. 48).

Вибратор ИВ-90 (рис. 49) состоит из электродвигателя 7 и корпуса 3, соединенных резиновым амортизатором 6. Крутящий момент от вала электродвигателя передается дебалансу 2, колоколообразный конец которого обкатывается по внешней поверхности конического шипа (сердечника) /, закрепленного в нижней части корпуса Рис. 49. Глубинный вибратор вибратора.

ИВ-90: Вибраторы ИВ-90 предназначены

/-сердечник, 2 —дебаланс. З— для уПЛОТНЄНИЯ бОЛЬШИХ МЭСС ЖЄСТ — корпус, 4 — резино-металлическая „ J „

шарнирная ыуфта, 5 — приводной КОИ 06Т0НН0И СМЄСИ В М2ССИВНЫХ НЄ<ф-

шпиндель, 6 ‘ реЭИНОВЫЙ аморти — МИПППЯННЫУ бгтпкях затор, 7 —электродвигатель MlipOBdHHblX иликал.

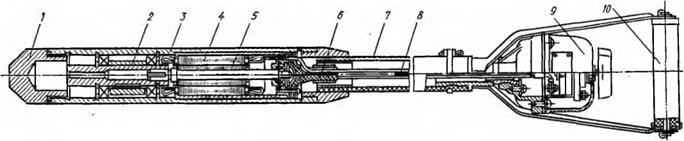

Ручные глубинные дебалансные вибраторы со встроенным электродвигателем ИВ-78, ИВ-79 (рис. 50), ИВ-80 выполнены по одной конструктивной схеме. Вибратор состоит из корпуса 3 и рукоятки /, соединенных резинотканевым шлангом 2.

В корпусе, изготовленном из стальной трубы, помещен высокочастотный электродвигатель. Статор 4 электродвигателя (рис. 51) запрессован в корпусе, а обмотка его соединена кабелем 8 с выключателем 9. Кабель помещен внутри резинотканевого шланга 7, защищающего его от механических повреждений.

Вал с дебалансом 2 установлен на двух подшипниках, воспринимающих вынуждающую силу, создаваемую дебалансом. Ротор 5

|

Рис. 50. Глубинный вибратор ИВ-79: 1— рукоятка, 2“ шланг, ^—корпус |

электродвигателя помещен на валу, который одним концом опирается на дебалансный вал, другим — на подшипник.

Во время работы вибратор обычно удерживают одной рукой за резинотканевый шланг, а другой — за рукоятку. Конструкция вибратора обеспечивает защиту рук рабочего от воздействия вибрации.

Включение и выключение вибраторов производится пакетным выключателем 9, вмонтированным в герметичную коробку в верхней части вибратора. Электродвигатели вибраторов подключаются к преобразователям частоты тока, которые преобразуют переменный ток нормальной частоты (50 Гц) при напряжении 220/380 В в переменный трехфазный ток повышенной частоты (200 Гц) при напряжении 36 В.

Технические характеристики электромеханических глубинных вибраторов приведены в табл. 7.

Пневматические вибраторы. Ручные глубинные вибраторы ВП-1 и ВП-3 с планетарным механизмом возбуждения колебаний предназначены для тех же видов работ, что и глубинные вибраторы с электроприводом.

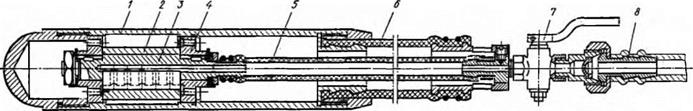

Вибратор ВП-1 (рис. 52) и ВП-3 однотипны по конструкции. Внутри цилиндрического корпуса 1 смонтирован планетарный вибровозбудитель — ротор-дебаланс 2. Воздух к каналу оси 3 вибровозбудителя подается по внутреннему шлангу 5, а удаляется через отверстия в щитах 4 и далее по наружному шлангу 6 в атмосферу.

Технические характеристики вибраторов приведены в табл. 8.

Поверхностные вибраторы. Их применяют при бетонировании

|

Таблица 7. Технические характеристики электромеханических глубинных вибраторов

|

|

Таблица 8. Технические характеристики пневматических глубинных вибраторов

|

неармированных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных и аэродромных покрытий толщиной не более 25 см и конструкций с двойной арматурой толщиной не более 12 см.

Вибратор ИВ-91 (рис. 53) состоит из рабочей площадки 1 размерами 550X1050 мм и установленного на ней электродвигателя 2 мощностью 0,6 кВт. Вал электродвигателя снабжен двумя дебалансами 5, при вращении которых возникает вынуждающая сила колебаний величиной до 8,00 кН. Колебания от дебалансов через рабочую площадку передаются бетонной смеси. Масса вибратора 60 кг.

|

Рис. 51. Конструкция глубинного вибратора ИВ-79 со встроенным электродвигателем: |

7 — дно, J —дебаланс, 3 —корпус, 4 — статор электродвигателя, 5— ротор электродвигателя, 6 — уплотнение, 7 —шланг, 4 — кабель, 9 — вы-

ключатель, 10 — рукоятка

|

Рис. 52. Пневматический глубинный вибратор ВП-1: J — корпус, 2 — ротор-дебаланс, 3 — ось вибровозбудителя, 4 — щит, 5— ■ внутренний шланг, 6 — наружный шланг, 7 — кран, 8 — штуцер |

Вибратор питается переменным током нормальной частоты (50 Гц) и напряжением 36 В. Переход на низкое напряжение сделан для уменьшения возможности поражения электрическим током при работе с вибратором. Вибратор включают в сеть через понижающий трансформатор, поставляемый заводом вместе с вибратором, рубильником, установленным на распределительном щитке. Однако выключатель имеется и на самом вибраторе.

Обычно поверхностный вибратор обслуживает один рабочий.

|

2 J

Рис. 53. Поверхностный вибратор ИВ-91: 1 — рабочая площадка, 2 — электродвигатель, 3—токоподводящий кабель, 4 — шарикоподшипники, 5—дебаланс, 6 — корпус, 7— ручка |

Наружные вибраторы. При уплотнении бетонной смеси, укладываемой в тонкие элементы монолитных сооружений, изготовлении различных элементов сборного железобетона, для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей, автосамосвалов, привода вибрационных питателей, желобов, грохотов вибраторы устанавливают на опалубке, бункерах, воронках и других устройствах снаружи. Широкое распространение для этих целей получили электромеханические вибраторы общего назначения с круговыми и направленными колебаниями и пневматические прикрепляемые вибраторы.

Электромеханические вибраторы. Вибраторы с круговыми колебаниями ИВ-19, ИВ-21, ИВ-22, ИВ-24, ИВ-61, ИВ-68, ИВ-70, ИВ-76, ИВ-77 представляют собой мотор-вибраторы, на консольных концах вала ротора которых насажено по два дебаланса. Перемещая дебаланс на валу, регулируют величину его вращательного момента. Электродвигатель вибраторов рассчитан на напряжение 220/380 В. Масса вибраторов от 12 до 80 кг.

Выпускают также аналогичные вибраторы ИВ-21А, ИВ-70А,

рассчитанные на напряжение 36 В.

Вибраторы с направленными колебаниями (маятниковые) ИВ-35, ИВ-38А, ИВ-53, ИВ-74, ИВ-63 представляют собой вибраторы с выдвижными дебалансами и маятниковой подставкой. Вибратор соединен с опорной плитой и осью качания. Размах качания корпуса вибраторов вокруг оси ограничен амортизатором. Мощность электродвигателя вибраторов от 0,27 до 1,5 кВт, масса от 15 до 130 кг. Питаются они током напряжением 220/380 В.

Пневматические вибраторы. Пневматические прикрепляемые вибраторы ВП-2 и ВП-4 аналогичны по конструкции и имеют пневмодвигатель (ротор-дебаланс), заключенный в цилиндрический корпус с кронштейнами для крепления к вибрируе — мой конструкции, шланг для подачи сжатого воздуха и пусковое устройство — кран. Работают они при давлении 0,5 МПа. Масса вибраторов 3,5 и 10 кг. Выпускается также вибратор ВП-5 для уплотнения бетонных смесей при изготовлении труб. Его масса 23 kf.

Пневматические вибраторы просты по конструкции, надежны и эффективны в работе, имеют малую массу и большой срок службы, электробезопасны в работе и могут быть использованы во взрывоопасных условиях.

Конструкция вибраторов

Вибратор состоит из вибровозбудителя (вибрационного механизма) с двигателем и передачами, рабочего органа (или устройства) и во многих случаях амортизаторов.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Дебаланс ный вибровозбудитель (рис. 44) выполнен в виде одного или нескольких (до восьми) внецент — ренно насаженных на валу 4 электродвигателя грузов, называемых дебалансами 5.

При вращении дебалансов создаются круговые колебания (вибрация) с частотой, равной числу оборотов вала 4. Эти колебания через шарикоподшипники 6 передаются корпусу 1 вибратора и затем бетонной смеси.

Недостаток дебалансных вибровозбудителей — их недолговечность, обусловленная быстрым изнашиванием шарикоподшипников, которые работают в тяжелых условиях, особенно при большой частоте колебаний.

Круговые колебания вибровозбудителя могут быть преобразованы в направленные с помощью маятниковой подставки, шарнирно соединенной с вибровозбудителем. При таком присоединении вибровозбудитель передает бетонной смеси колебания в одном на-

правлении. В других направлениях вынуждающая сила передается только корпусу и вызывает лишь качание вибровозбудителя вокруг оси сопряжения с опорной плитой в одну и другую сторону.

Подставка может колебаться перпендикулярно основанию или под углом 45°.

Колебания, возникающие из-за качания корпуса, гасятся с помощью резиновых амортизаторов, устанавливаемых на оси шарнира. Эти же амортизаторы удерживают колебания корпуса в пределах определенного угла.

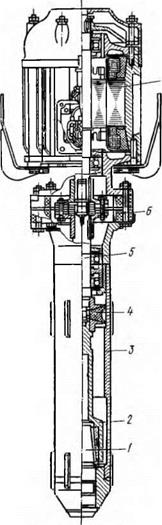

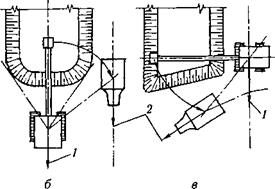

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Бегунок, заклиненный на конце вала 4, получает вращение от вала 2 электродвигателя. Вал бегунка и вал электродвигателя имеют между собой гибкое соединение 3. Число обкаток не равно числу оборотов вала: чем ближе диаметр d бегунка к диаметру D беговой дорожки, тем большее число обкаток произойдет за один оборот вала бегунка. Каждая обкатка вызывает одно колебание вибратора.

Таким образом, если выбрать соответствующее соотношение диаметров беговой дорожки и бегунка, то при относительно небольшом числе оборотов вала электродвигателя можно получить высокую частоту колебания корпуса. В этом и состоит основное преимущество планетарных вибраторов. Наиболее выгоден принцип внутренней обкатки дорожки бегунком, позволяющий довести частоту колебаний до 15—20 тыс. в минуту.

Недостаток планетарного вибровозбудителя—проскальзывание бегунка при попадании даже незначительного количества смазочного материала на беговую дорожку, в связи с чем частота колебаний вибратора резко снижается. Кроме того, амплитуды колебаний в нем по длине наконечника распределяются неравномерно.

Вынуждающая сила колебаний в электромеханических вибровозбудителях, возникающих при вращении вала с дебалансами, растет пропорционально квадрату частоты колебаний. Так, при изменении частоты от 3 до 6 тыс. колебаний в минуту, т. е. в 2 раза, вынуждающая сила увеличивается в 4 раза. Однако износостой

кость вибровозбудителей при повышенных частотах колебаний резко падает.

По тому же принципу, что и электромеханические, работают вибраторы с двигателями внутреннего сгорания и ротационные пневматические и гидравлические вибраторы, снабженные турбин — кой. Вибраторы с двигателями внутреннего сгорания применяют в

неэлектрифицированных районах.

неэлектрифицированных районах.

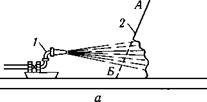

Пневматический планетарный вибровозбудитель (рис. 46) состоит из полого ротора 3, неподвижной оси 2 с текстолитовой лопаткой 4 и щитов, смонтированных в корпусе 1. У пневматического двигателя ротор служит дебалансом, а ось — беговой дорожкой.

Лопатка, помещенная в продольном пазу оси, разделяет камеру на рабочую и выхлопную полости. Сжатый воздух по шлангу поступает сначала в рабочую полость А через отверстие в оси, затем в выхлопную полость Б и через боковые отверстия в щитах, расположенных в торцевых частях вибровозбудителя, идет на выхлоп.

Обычно пневматический планетарный вибратор возбуждает две частоты: высокую за счет планетарной обкатки и низкую за счет вращения ротора, выполненного неуравновешенным относительно собственной оси.

Технология устройства вытрамбованных котлованов

По технологиям погружения готовых свай железобетонный элемент (свая) вертикальным усилием (удар, вибрация, вдавливание) внедряется в толщу грунта. В этом случае земсооружение (объем, занимаемый сваей) создается не выемкой указанного объема грунта, как при устройстве набивных свай, а его силовым разжиманием (деформированием) в стороны. При этом грунт вокруг сваи и под ней уплотняется, что повышает несущую способность сваи по грунту.

Это натолкнуло инженеров на возможность таким образом устраивать выемки заданных размеров и формы, которые остаются после извлечения формообразующего элемента (сваи, штампа и т. п.).

Такие технологии были разработаны и получили название «Технология вытрамбованных котлованов». Они применяются как для отдельно стоящих, так и для ленточных фундаментов. Особенно эти технологии эффективны при устройстве земляных сооружений в слабых водонасыщенных грунтах, сухих рыхлых песках в условиях сухого и жаркого климата.

После устройства таких выемок (вытрамбованных котлованов) производится бетонирование фундаментов с установкой при необходимости арматурных каркасов, поэтому этот процесс является комплексным.

Принцип устройства этих фундаментов состоит в том, что котлованы под фундаменты не разрабатываются, а вытрамбовываются на необходимую глубину трамбовкой с последующим бетонированием образованного котлована или с установкой в него сборных железобетонных элементов. При вытрамбовывании котлована вокруг него образуется зона уплотненного групта, в — пределах которой повышается прочность грунта и снижается сжимаемость.

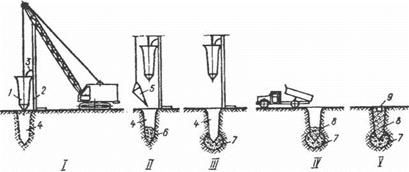

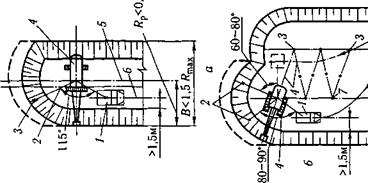

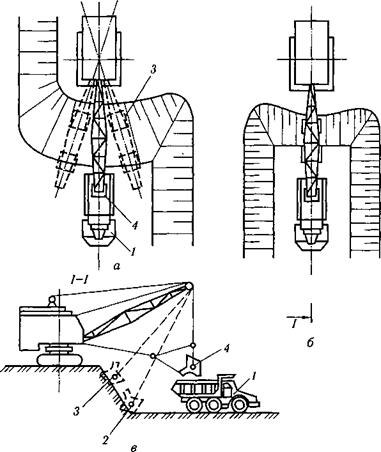

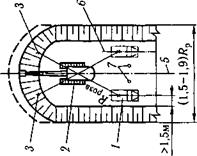

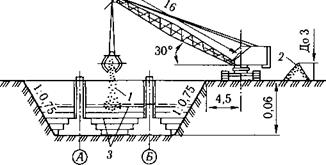

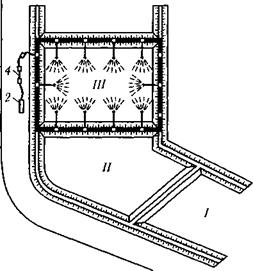

Вытрамбовывание котлованов осуществляется путем многократного сбрасывания с высоты 3-8 м трамбовки, имеющей форму будущего фундамента (рис. 3.18).

|

|

Рис. 3.18. Схемы устройства котлована вытрамбовыванием: а — сбрасываемым штампом (1); б — дизель-молотом (2)

Для вытрамбовывания используются краны-экскаваторы, тракторы с навесным оборудованием, включающим направляющую штангу, каретку и трамбовку.

В зависимости от способа повышения несущей способности по грунту основания фундаменты в вытрамбованных котлованах могут быть:

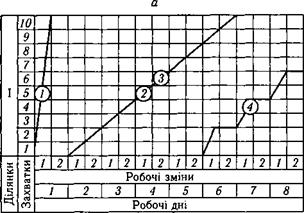

— без уширенного основания с плоской или заостренной подошвой (рис. 3.19, а);

— с уширенным основанием, получаемым втрамбованием в грунт жесткого материала (щебня, песка, гравия, песчано-гравийной смеси, шлака и т. п.) (рис. 3.19, б);

— в виде отдельно стоящих, ленточных и ленточных прерывистых (рис. 3.19, в).

|

В зависимости от способа возведения фундаменты в вытрамбованных котлованах могут быть монолитными и сборными.

Фундаменты в вытрамбованных котлованах применяются в нросадочных грунтах, а также в различных пылевато-глинистых грунтах.

Фундаменты без уширенного основания в вытрамбованных котлованах выполняют трамбовками, имеющими в плане форму квадрата, прямоугольника, многогранника или круга с шириной понизу 0,4-1,5 м, конусностью 1:20-1:5 и высотой 1-2 м (рис. 3.18, а; 3.19, а). Такие трамбовки делают с плоским дном. При вытрамбовывании котлованов в плотных грунтах днище делается с заострением в 90-120°, в результате чего обеспечивается более интенсивное выпирание грунта в стороны и повышается эффективность вытрамбования котлована.

Фундаменты с уширенным основанием в вытрамбованных котлованах выполняются с использованием трамбовок шестигранной, квадратной и круглой формы диаметром поверху 0,6-1,2 м, понизу 0,4-1 м, высотой 1,5-3,5 м с заострением нижнего конца под углом 60-90° (рис. 3.19, б).

Трамбовки свариваются из стального листа толщиной 10-16 мм. Внутренняя часть трамбовки заполняется бетоном.

Фундаменты из сборных бетонных блоков в вытрамбованных котлованах выполняют путем вытрамбования котлованов на глубину 0,6- 0,95 проектной глубины заложения фундаментов, установки в вытрамбованный котлован сборного бетонного блока и последующего погружения его до проектной отметки забивкой той же трамбовкой.

Сборные бетонные блоки изготовляют по форме трамбовки с размерами в плане на 2-5 см больше размеров трамбовки. Это превышение размеров обеспечивает при добивке блока его плотное сопряжение с грунтом.

Для вытрамбовывания котлованов используют навесное оборудование, в комплект которого входит трамбовка, направляющая штанга или рама и сбрасывающая каретка. Для вытрамбовывания котлованов небольших размеров может использоваться сваебойное оборудование (рис. 3.18, б).

В качестве базовой машины используют краны-экскаваторы на гусеничном ходу Э-652, Э-10011и Э-1252 и на колесном ходу Э-302. Грузоподъемность базовой машины должна быть в 2,5-4 раза больше массы трамбовки.

Навесное оборудование на тракторах С-100, ТМ-100 и др. позволяет использовать трамбовки массой до 3 т. Перед началом производства работ выполняются опытные работы с целью отработки технологии в данных грунтовых условиях, при которых определяют среднее число ударов трамбовки, оптимальную высоту сбрасывания, объем засыпки жесткого материала, минимально допустимое расстояние между соседними котлованами и физико-механические характеристики уплотнённого грунта.

Очерёдность вытрамбовывания котлованов и схему движения механизма назначают с таким расчетом, чтобы обеспечивалось бетонирование фундаментов не позднее чем через 1-2 суток после окончания вытрамбовывания с учетом расстояния между трамбуемой и бетонируемой захватками не менее 10 м в целях сохранения свеже- уложенного бетона от сотрясения в течение 3 сут.

При расстояниях в свету между отдельными фундаментами менее 0,8-Ьср (Ьср — средняя ширина фундамента) котлованы вытрамбовываются через один. Вытрамбовывание пропущенных котлованов производится не менее чем через 3 суток после бетонирования ранее вытрамбованных котлованов.

Вытрамбовывание котлованов с одной стоянки производится сразу на всю глубину с точностью ± 5 см. Высоту сбрасывания трамбовки назначают из условия, чтобы величина погружения трамбовки за одно сбрасывание не превышата Q,5hd (hd — глубина котлована), исключалось засасывание трамбовки и сохранялись стенки котлована. Для доуплот — нения дна котлована последнее сбрасывание производят с высоты 1 м.

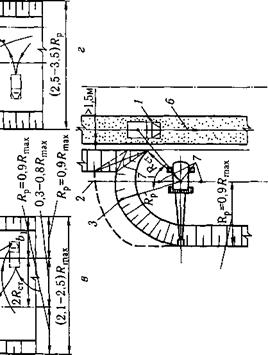

Вытрамбование котлованов в переувлажненных пылевато-глинистых грунтах предусматривается через подсыпку пылевато-глинистого грунта оптимальной влажности толщиной, равной 0,5-Ьтр. ср (Ьтрср — ширина трамбовки). Размеры подсыпки в плане должны быть на 0,3-0,5 м больше размеров котлована. Если фундаменты располагаются на расстоянии менее 4 м один от другого, то подсыпка устраивается в виде сплошного слоя с уплотнением до pd = 1,55…1,6 т/м3 катками, тракторами или груженым автотранспортом (рис. 3.20).

Для предотвращения засасывания трамбовки высота ее сбрасывания вначале должна быть не более 3,5 м, а затем снижаться до 1,5-2,5 м, а в процессе трамбования подсыпать на дно котлована песок, щебень или маловлажный пылевато-глинистый грунт.

|

Рис. 3.20. Схемы по вытрамбовыванию котлованов и устройству фундаментов неглубокого заложения; а — без несущего слоя в плотных грунтах; 6-е уширенным основанием с подсыпкой из жесткого материала в переувлажненных грунтах |

При вытрамбовывании котлованов в песчаных грунтах создают по стенкам котлованов оболочки из пылевато-глинистого грунта, которые исключают обрушение стенок котлованов и препятствуют поступлению йоды в котлован.

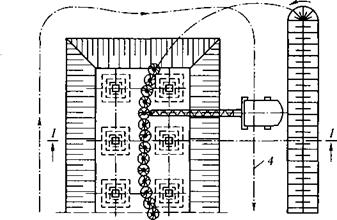

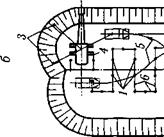

Втрамбование жесткого материала для создания уширенного основания удлиненных фундаментов производится сразу же после нь[трамбования котлована на проектную глубину (рис. 3.21). Объем порции жесткого материала назначается из расчёта заполнения котлована на высоту 0,6-1,2 м. При втрамбований жесткого материала трамбовку сбрасывают с высоты 4-8 м. Если грунт осыпается со стенок котлована, то высоту сбрасывания снижают до 3-4 м. В процессе вытрамбовывания котлованов и втрамбования жесткого материала строят график понижения дна котлована.

Монолитные фундаменты бетонируются сразу же после приемки котлованов. Перед бетонированием при необходимости устанавливают арматурные каркасы, опалубку стаканной части и закрепляют закладные детали и анкерные болты.

Бетонирование фундаментов производится враспор до заранее установленных отметок на стенках котлованов или опалубке.

При устройстве сборных фундаментов котлован вытрамбовывают на 2-3 см меньше размера блока по горизонтальным сечениям и на 0,1 — hj по высоте, а затем в котлован устанавливается и забивается сборный железобетонный блок до проектной отметки.

|

Рис. 3.21. Схема устройства удлиненных фундаментов в вытрамбованных котлованах: I — вытрамбовывание котлована; II — засыпка в котлован жесткого материала; III — втрамбовывание жесткого материала в дно; IV — бетонирование фундамента; V — готовый фундамент: 1 — трамбовка; 2 — направляющая штанга; 3 — каретка; 4 — котлован; 5 — бункер с жестким материалом; 6 — жесткий материал; 7 — уплотненная зона; 8 — бетон фундамента; 9 — стакан для установки колонны |

Производство каменных работ в зимнее время

Зимние условия при возведении каменных конструкций определяются среднесуточной температурой наружного воздуха 5 °С и ниже и минимальной суточной температурой О °С и ниже.

Кладку в зимнее время ведут только из каменных материалов правильной формы на пластичных удобоукладываемых цементных или сложных растворах подвижностью 9— 13 см — для кладки из обычного кирпича и 7—8 см — для кладки из кирпича с пустотами и из природного камня. Кирпич и камень укладывают с полным заполнением швов. При перерывах в работе на верхний ряд кладки раствор не наносится.

При кладке в зимнее время разрывов кладки по периметру зданий или между осадочными швами не должно быть более высоты в 1/2 этажа. Разрывы глухих участков стен и при кладке углов выполняются только вертикальной штрабой. При перерывах в работе не допускается укладывать раствор на верхний ряд кладки. Использовать для кладки кирпич или камень с наледью нельзя. Поэтому следует накрывать материалы при хранении, а кладку — при перерывах в работе.

Для обеспечения прочности различных кладок и конструкций, возводимых в зимний период, существуют следующие способы выполнения каменных работ:

♦ замораживание, при котором кладку ведут на открытом воздухе при отрицательных температурах, без подогрева кирпича или камня, на растворе, имеющем положительную температуру в момент укладки его в дело;

♦ применение обычных растворов (не ниже марки 50) с химическими противоморозными добавками, что обеспечивает частичное твердение раствора на морозе;

♦ прогрев возведенных конструкций (паром, использованием электропрогрева и др.);

♦ выдерживание в тепляках (временных сооружениях, внутри которых производят кладку).

Способ производства каменных работ в зимнее время выбирают только с учетом всех конкретных условий строительства: метеорологических, сроков сдачи объекта, типа и материала конструкций, расчетных нагрузок, проектной прочности раствора и т. д.

Многорядная система перевязки в зимнее время может осуществляться только на растворах с противоморозными добавками.

Способ замораживания является наиболее распространенным, как самый экономичный и менее трудоемкий. Его суть состоит в том, что кладку выполняют на открытом воздухе на цементном или сложном растворе, который вскоре после

укладки в конструкцию замерзает. Процесс твердения раствора начинается после оттаивания кладки в естественных условиях.

Способом замораживания производят кладку из кирпича, камней правильной формы и постелистых бутовых камней «под лопатку». При этом рекомендуется применять двухрядную систему перевязки. Марки растворов назначают в зависимости от температуры воздуха и прогноза погоды, но не ниже марки 10, при смешанной кладке — не ниже марки 50. Оконные и дверные проемы должны иметь высоту больше чем при кладке в условиях положительных температур: на 5 мм при кладке из кирпича и на 3 мм при кладке из камней правильной формы.

|

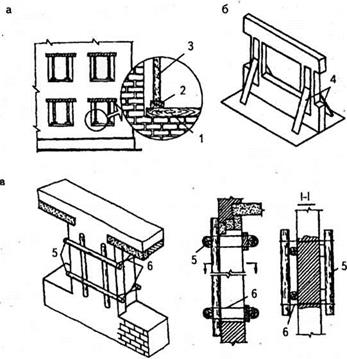

После оттаивания и твердения прочность кладки не достигает проектного значения. Для достижения необходимой прочности (в конструкциях, несущая способность которых в дальнейшем будет использована полностью) следует повышать марку раствора на одну ступень, если кладка велась при температуре до минус 20 °С, и на две ступени при более низкой температуре. Пели для получения нужной прочности кладки этого недостаточно, следует брать кирпич более высокой марки, а если и это не даст требуемого результата, то необходимо армировать кладку (рис. 6.13).

Способом замораживания (без дополнительных мер по повышению несущей способности наиболее напряженных участков кладки) при использовании портландцемента можно возводить лишь четыре этажа зданий (но не выше 15 м), а при применении шлакопортландцемента — три. Затем объект консервируют до весны, и к возведению остальных этажей приступают не ранее чем через 28 дней после оттаивания замороженной кладки. За это время оттаявший раствор должен набрать запроектированную прочность.

Применение способа замораживания не допускается при кладке следующих конструкций:

♦ внецентренно сжатых с эксцентриситетом более 0.25Y, где Y —расстояние от центра тяжести до края сечения;

♦ подвергающихся в процессе оттаивания вибрации или динамическим нагрузкам;

♦ тонкостенных сводов двоякой кривизны и цилиндрических сводов толщиной менее 10 см, а также пят сводов;

♦ стен и столбов из бутобетона и рваного бутового камня;

♦ фундаментов из бутового камня «под залив».

Кладку способом замораживания выполняют при сокращенном фронте работ, обеспечивая быстрое возведение конструкции по высоте. Ее ведут горизонтальными рядами одновременно на всей захватке. Для получения необходимой температуры раствора (табл. 6.6) может применяться подогретая до 80 °С вода, а также подогретый до 60 °С песок. Подогретый раствор следует использовать в течение 30—40 мин. Применение замерзшего или подогревание раствора горячей водой не допускается.

|

Таблица 6.6 Температура раствора в момент укладки в зимнее время Температура раствора, °С, на рабочем месте для кладки

|

Кладку кирпича чаще ведут вприжим, расстилая раствор не более чем для двух верстовых кирпичей (50 см) или для восьми кирпичей забутки. Особое внимание следует обращать на толщину швов. Горизонтальные швы не должны быть толще 12 мм, иначе весной во время оттаивания кладка может дать слишком сильную осадку, что может привести к ее разрушению.

В течение зимы растворы такой кладки находятся в замерзшем состоянии и их прочность сохраняется только при отрицательной температуре, а при наступлении весеннего потепления прочность оттаявшего раствора значительно уменьшается. В этот период кладка способна нести нагрузку, меньшую в 2—2,5 раза, чем при отвердевшем растворе.

При наступлении потепления кладку освобождают от лишних материалов, настилов, строительного мусора и г. д. Столбы и стены, высота которых превышает размеры наименьшей стороны их поперечного сечения более чем в 5 раз, не связанные с перекрытием или покрытием, и другие малоустойчивые конструкции необходимо на период оттаивания укреплять временными подкосами, оттяжками, связями или сжимами (рис. 6Л4). Стены многоэтажных зданий при возведении укрепляют стальными связями, укладываемыми на каждом этаже в местах их примыкания друг к другу или пересечения.

При опаивании кладки необходимо наблюдать за ее осадкой, контролировать твердение раствора в швах, в случае появления деформаций следить за их развитием и немедленно принимать меры по снижению нагрузок. Средняя расчетная

|

Рис. 6.14. Усиление кладки на период оттаивания: а — разгрузочными стойками; б — подкосами; в — двусторонними сжимами; 1 — доска; 2 — клинья; 3 — стойки; 4 — подкосы; 5 — бревна; 6 — проволочные скрутки |

осадка стен зимней кладки при ее оттаивании (при постоянной нагрузке) принимается 0,5 мм на 1 м их высоты (можетбыть 1 мм и более).

В первые дни после оттаивания, пока раствор еще не затвердел, отклонившуюся кладку можно сравнительно легко выправить. При цементном растворе это надо сделать не позднее 4—5 суток после потепления, а при сложном растворе — не позднее 6—7 суток. Проще всего кладку выправлять нажимными подкосами, затем стойками со стяжками и клиньями, а в случае сильных деформаций — тросами, натягиваемыми при помощи полиспастов и лебедок.

Применение растворов с противоморозными добавками обеспечивает их твердение на морозе в процессе выдерживания и повышенную прочность кладки при оттаивании.

Для твердения раствора (объем которого составляет в кирпичной кладке до 25% общего объема) зимой при отрицательных температурах воздуха в него вводят специальные добавки— нитрит натрия, поташ или НКМ (смесь нитрита кальция или кальциевой селитры и мочевины или карбамида), которые снижают температуру замерзания растворов до определенных для каждого вида добавки значений. Так, например, растворы с добавкой нитрита натрия не замерзают и интенсивно твердеют при температуре до—15 °С, с добавкой НКМ — до —20 °С, с добавкой поташа — до —25 °С. При этом перечисленные добавки не вызывают коррозии арматуры, благодаря чему могут применяться и в армированных конструкциях.

При использовании таких растворов прочность кладки нарастает более интенсивно, появляется возможность возводить стены кирпичных домов зимой такими же темпами, как в летнее время. Применение растворов с противоморозными добавками позволяет в зимний период возводить здания на высоту до девяти этажей.

Оптимальное процентное содержание противоморозных добавок в массе сухого цемента, обеспечивающее интенсивное твердение раствора при отрицательных температурах наружного воздуха, приведено в табл. 6.7.

|

Таблица 6.7 Содержание противоморозных добавок

|

Противоморозные добавки вводят при Приготовлении раствора. Поэтому следует учитывать, что отдельные из них, например поташ и в некоторой степени НКМ, ускоряют сроки схватывания растворов, которые могут за период их перевозки и выдерживания перед укладкой потерять свою подвижность. Средство обеспечения необходимой подвижности растворной смеси в период ее выработки на рабочем месте устанавливает строительная лаборатория.

Растворы с противоморозными добавками твердеют на морозе с различной скоростью, зависящей не только от температуры воздуха, но и от ряда других трудно учитываемых факторов. Поэтому для оценки фактической прочности растворов в кладке при возведении стен необходимо изготовлять 12 образцов-кубиков размерами 7x7x7 см для каждого этажа секции дома и хранить их в одинаковых со стенами условиях.

Способ электропрогрева свежевозведенной незамерзшей кладки в течение определенного времени обеспечивает начальное твердение раствора кладки до приобретения им минимально необходимой расчетной прочности.

Электроды (их изготовляют обычно из арматурной стальной проволоки диаметром 4—6 мм) закладывают в горизонтальные швы и подключают к разным фазам тока. При армировании арматурными сетками участки кладки, не связанные между собой, можно использовать как электродные группы. Прогрев ведут при напряжении 220—380 В и температуре 30—35 °С до достижения раствором прочности не менее 20% от проектной.

В тепляках свежевозведенную кладку выдерживают при положительной температуре в течение определенного (в зависимости от требуемой прочности кладки) времени.

Прочность раствора, набранную в зимнее время, перед оттаиванием кладки необходимо проверить с помощью лабораторных испытаний образцов, отобранных из горизонтальных швов конструкций. Полученное значение сопоставляют с минимально необходимым, указанным в проекте, особенно для простенков нижних этажей. Если несущая способность простенков и столбов окажется недостаточной, то их необходимо до оттаивания кладки усилить временными деревянными стойками на клиньях. Высокие простенки, устойчивость которых на период оттаивания недостаточна, раскрепляют двусторонними сжимами из бревен и проволочных скруток.

Помимо простенков и столбов в период оттаивания особого внимания требуют узлы опирания тяжелых ферм, прогонов и балок-стенок на каменную кладку. Перегрузку кладки в этих местах можно устранить с помощью своевременно установленных разгрузочных деревянных стоек на клиньях. Последними регулируют высоту стоек при осадке оттаивающей кладки. После оттаивания кладки временные крепления оставляют на период начального твердения раствора, но не менее чем на 12 дней.

Монтажные работы при возведении кирпичных зданий

Монтажные работы представляют собою комплекс последовательных монтажных процессов, состоящий из следующих частных процессов и операций:

♦ подачи монтируемых элементов под монтаж (при необходимости с предварительной укрупнительной сборкой или усилением конструкций);

+ оснастки и строповки поднимаемой конструкции;

♦ подъема по вертикали, перемещения к месту установки, наводки и установки в проектное положение;

♦ выверки и закрепления их в проектном положении, заделки стыковых соединений и выполнения защитных мероприятий.

Производительность и безопасность производства монтажных работ и качество их выполнения в значительной степени зависят от применяемых приспособлений;, оборудования, инвентаря и инструмента.

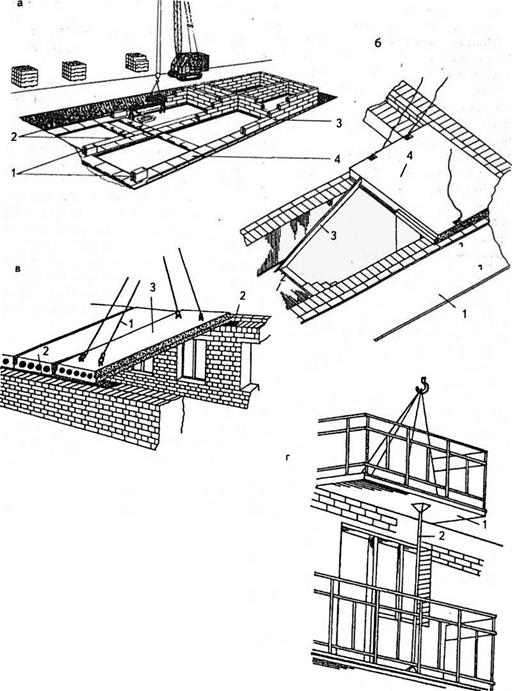

Монтаж сборных железобетонных элементов но ходу кладки. При производстве каменной кладки ведутся различные вспомогательные (установка подмостей или лесов, подача материалов) и сопутствующие работы, в том числе монтаж сборных железобетонных элементов (фундаментных плит и блоков, перемычек, балконов, перегородок, плит перекрытий и Т. Д.).

Под опорными частями балок, прогонов, плит перекрытий, балконов, под мауэрлатами и другими сборными конструкциями при многорядной перевязке швов кладки верхние ряды должны быть тычковыми. Допускается опирание сборных конструкций на ложковые ряды кладки при двухрядной (однорядной, цепной) перевязке швов.

Толщина слоя раствора под опорными участками элементов, передающих местные нагрузки на кладку, должна быть указана в проекте и быть не более 15 мм.

Возведение каменных конструкций последующего этажа допускается только после укладки расположенных ниже несущих конструкций (надподвального или междуэтажного перекрытия, площадок и маршей в лестничных клетках и др.) с выполнением анкеровки стен и замоноличивания швов между плитами перекрытий.

До начала монтажа конструкций должны быть выполнены подготовительные работы: перенос при помощи геодезического инструмента на фундаменты или перекрытие осей здания, разметка и установка маяков с выверкой на одном уровне (на проектной отметке).

Перед подъемом производится строповка — конструкции прикрепляют к крюку крана специальными грузозахватными приспособлениями — стропами, траверсами и т. д.

Подъем элементов должен производиться плавно, без рывков, раскачивания и вращения.

Установленные конструкции рассгроповывают после надежного их закрепления. Монтажеборных конструкций заканчивается сваркой закладных деталей.

утеплением стыков, заполнением их раствором или бетонной смесью, заделкой стыков герметизирующими прокладками и мастиками.

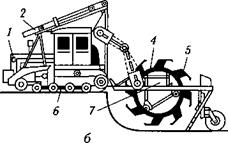

Монтаж ленточных фундаментов (рис. 6.12, а) выполняет звено каменщиков- монтажников из трех человек: один выполняет строповку, другие устанавливают блоки в проектное положение.

Монтаж фундаментных блоков ведут в соответствии с предварительной геодезической разбивкой (обозначением их положения на дне котлована или траншеи металлическими штырями). Установка фундаментов производится на выровненный до проектной отметки, без следов воды или снега, сЛойтіес’ка. Предельное отклонение отметки выравнивающего слоя песка от проектной не должно превышать минус 15 мм.

Монтаж фундаментов начинают с укладки маячных блоков фундаментных подушек в углах здания и в местах примыкания (пересечения) стен, но не реже, чем через 10-515 м. Выверку маячных блоков в плане ведут, совмещая их осевые риски с рисками разбивочных осей по двум взаимно перпендикулярным направлениям. Высотные отклонения устанавливают нивелированием или с помощью уровня.

После установки и выверки положения маячных блоков в плане и по высоте натягивают проволочную причалку и укладываютпромежуточные (рядовые) блоки. Не снимая стропов проверяют горизонтальность блоков при помощи рейки и уровня. В местах ввода коммуникаций, а также при возведении прерывистых фундаментов фундаментные подушки укладывают с разрывом.

Поверх уложенных блоков устраивают стяжку из цементно-песчаного раствора (состава 1:2), выполняющую роль гидроизоляции, а в необходимых случаях закладывают продольную арматуру, образующую армированный шов.

До начала монтажа блоков стен подвала нивелированием определяют отметку верха смонтированных фундаментных плит, на них переносят положение разбивочных осей здания и размечают места установки маячных блоков.

Монтаж блоков начинают с маячных, укладываемых в углах, в местах примыкания и пересечения стен, на протяженных участках через 15—20 м.

Установка маячных блоков включает в себя:

♦ подготовку растворной постели толщиной 2—3 см;

♦ наводку и опускание блока на слой раствора;

♦ рихтовку (выравнивание) блока до совмещения разметочных рисок.

Выверку в плане контролируют отвесом, проецирующим ось здания на установочную риску на верхней грани блока, горизонтальность блока проверяют уровнем.

Рядовые (промежуточные) блоки стен подвала устанавливают, ориентируя низ по обрезу блоков нижнего ряда, верх — по натянутой причалке, закрепленной скобой к верхней грани маячного блока. Укладывают блоки на слой раствора, соблюдая перевязку швов (не менее 1/4 длины). Вертикальные и горизонтальные швы между блоками должны быть тщательно заполнены раствором и расшиты с двух сторон.

|

Рис. 6./2. Монтаж конструкций: а — блоков стен подвала: 1 — маячные блоки; 2 — причалки; 3 — смонтированный участок стен подвала; 4—уложенные фундаментные плиты; б — лестничных площадок: 1 — плиты перекрытий; 2 — промежуточная пластинка; 3 шаблон; 4 — этажная площадка; в — плит перекрытия: 1 — четырехветвевой строп; 2—растворная постель; 3—укладываемая плита; г — балконной плиты: 1 — балконная плита; 2 — стойка |

Продольные и поперечные стены подвалов соединяются между собой за счет перевязки блоков. Для ввода санитарно-технических устройств между блоками оставляют зазоры, заделываемые затем кирпичом или бетоном.

Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной.

Перемычки укладывают на растворную постель после завершения простенков. Несущие перемычки стропуют за монтажные петли и устанавливают краном. Рядовые перемычки укладывают вручную. При этом проверяют точность их установки по вертикальным отметкам, горизонтальность и глубину заделки концов.

Лестничные площадки и мариш устанавливают по ходу кладки. Промежуточную площадку и первый марш устанавливают по ходу кладки лестничной клетки, вторую площадку и второй лестничный марш — по окончании кладки этажа.

До начала монтажа лестничных площадок и маршей проверяют их размеры и размечают места установки. После проверки мест опирания укладывают раствор и краном подают лестничную площадку. Каменщики принимают конструкцию, находясь на подмостях или на перекрытии. Опустив площадку на подготовленное место, проверяют ее горизонтальность (по двум направлениям) и соосность с площадками нижних этажей. Расстояние между уложенными площадками проверяют (в двух местах) деревянным шаблоном, имеющим форму продольного сечения косоура (рис. 6.12, б). При необходимости конструкцию рихтуют ломом.

В таком же порядке устанавливают следующую лестничную площадку. Лестничный марш стропят специальными стропами с разновеликими ветвями или вилочными захватами, с помощью которых обеспечивается подача марша в положении, близком к проектному, с небольшим превышением его верха (до 10 см). Каменщики, принимающие конструкцию, находятся на верхней и нижней лестничных площадках. Они очищают место опирания и кельмой расстилают раствор. Чтобы марш не сорвался с верхней площадки, его опирают вначале на нижнюю площадку, затем на верхнюю. При его укладке проверяют точность опирания на полки площадок и горизонтальность ступеней. После расстроповки сваривают закладные детали. Стык между площадкой и маршем тщательно заполняют раствором и уплотняют подштопкой или кельмой.

Лестницы из железобетонных ступеней по металлическим косоурам монтируют снизу вверх по ярусам, ограниченным этажными и промежуточными лестничными площадками.

К монтажу стальных косоуров приступают только после набора 75%-ной прочности бетоном в заделке лобовых балок. Устанавливать под опорные части косоуров прокладки или клинья и укладывать ступени до приварки косоуров к лобовым балкам запрещается. Окончательное закрепление косоуров производят после инструментальной проверки правильности их установки.

Ступени укладывают начиная с нижней фризовой. В процессе укладки соответствие их положения проектному регулируют с помощью металлических прокладок и клиньев.

Завершаются работы защитой всех металлических конструкций и закладных деталей от коррозии.

Монтаж санитарно-технических кабин осуществляется после приемки перекрытий по предварительно размеченным ориентирным рискам, вынесенным на перекрытие от разбивочных осей и соответствующим проектному положению двух взаимно перпендикулярных стен блока (передней и одной из боковых). Поверхности опирания очищают от грязи, снега, наледи, а закладные детали — от ржавчины. Кабины устанавливают на прокладки, выверяя грани двух взаимно перпендикулярных стен блока относительно вертикальной плоскости, и совмещая санитарно-технические стояки с нижерасположенными. Рихтовку кабин выполняют при натянутых стропах, расстроповывают их со стремянки после окончательной выверки. Постоянное крепление выполняют, сваривая закладные детали объемных элементов.

Швы между блоками и смежными стенами должны быть заделаны в соответствии с требованиями проекта по тепло — и звукоизоляции, а также воздухо — и водонепроницаемости, отвечать нормативным требованиям. Отверстия в панелях перекрытий для пропуска стояков кабин после установки кабин, монтажа стояков и проведения гидравлических испытаний должны быть тщательно заделаны раствором.

Крупнопанельные перегородки монтируют после окончания кладки стен на высоту этажа. Место установки панели предварительно размечают, укладывают две деревянные подкладки, утопленные в растворную постель, забивают штыри или вилочные скобы в деревянные вкладыши, заделанные в стены. На вертикальных поверхностях располагают по две скобы на каждую сторону примыкания перегородки.

Двое рабочих принимают подаваемую краном перегородку и направляют ее к разметочным линиям, плавно опуская на прокладки. Ломиком рихтуют перегородку вплотную к заделанным в стену штырям, с торца закрепляют инвентарным подкосом.

Проверив вертикальность перегородки, гвоздями прибивают к ней штыри и выполняют расстроповку. Затем тщательно заделывают зазоры между перегородкой и другими конструкциями, от качества их выполнения зависит звукоизоляция помещения. Окончательно перегородки закрепляют потолочными закрепами после монтажа панелей вышерасположенного перекрытия.

Прогоны (балки) стропят двухветвевым стропом за монтажные петли или отверстия в конструкции. До установки прогона проверяют отметки и горизонтальность железобетонных подушек, заделанных в стены по ходу кладки. Работу ведут с подмостей, на опорные поверхности расстилают раствор. Уложенную конструкцию в продольном направлении выправляют монтажными ломиками и проверяют горизонтальность по уровню и визируют по ранее установленным прогонам, а вертикальность — по отвесу. Затем уложенные на каменные стены прогоны закрепляют анкерами.

Плиты междуэтажных перекрытий (рис. 6.12, в) монтируют после завершения каменной кладки этажа, устройства из кирпича бортика на два ряда выше уровня укладываемых плит, установки перегородок, укладки индустриальных плит подготовки пола или устройства засыпок под полы. Кладка стен ниже и на уровне перекрытия, устраиваемого из сборных железобетонных плит, производится с подмостей нижележащего этажа.

Положение опорных поверхностей плит перекрытия на стенах проверяют нивелиром или водяным уровнем и при необходимости выравнивают кладку стяжкой из цементного раствора. До начала монтажа пустотные каналы с обоих торцов плит заделывают легким бетоном или готовыми бетонными пробками на глубину 120—200 мм. Это делают для предохранения опорных частей пустотных перекрытий от разрушения под давлением вышележащих конструкций и с целью предотвращения промерзания стен в местах опирання перекрытий. Заделка пустот в плитах перекрытия производится до подачи их на этажи.

Монтаж начинают от торцовой стены с инвентарных подмостей (столиков), последующие плиты укладывают к ранее смонтированным. Минимальная глубина заделки панели в стену — 120 мм.

Плиты перекрытий необходимо укладывать на слой раствора толщиной не более 20 мм, совмещая поверхности смежных плит вдоль шва со стороны потолка. Потолок помещения должен быть горизонтальным, при этом перепады по высоте не должны превышать 3 мм. Несоответствие монтажных провесов плит устанавливают визированием по плоскости потолка или правилом. Величину провеса распределяют пополам между смежными плитами. Если уложенную конструкцию необходимо переложить, ее поднимают, очищают от раствора и устанавливают заново.

Панели перекрытий после выверки закрепляют в соответствии с указаниями в рабочих чертежах: как правило, монтажные петли панелей приваривают стальными связями к анкерам, заделанным при кладке стены и монтажным петлям смежных панелей. Швы между панелями заделывают раствором марки 100, а места сопряжения со стенами и торцы замоноличивают бетоном или раствором.

Балконные плиты устанавливают после монтажа перекрытий и до начала кладки стен следующего этажа. Положение балконных плит размечают на перекрытии и фиксируют рисками, дополнительно контролируя отвесом их соосность с балконами нижележащего этажа.

Их укладывают на опоры по слою раствора два монтажника, контролируя правильность опускания плиты по рискам и шнуру-причалке. Плита должна быть уложена горизонтально или с небольшим уклоном наружу. Балконные плиты (рис. 6.12, г) в проектном положении временно закрепляют инвентарными приспособлениями (телескопическими стойками, кронштейнами, треугольными стойками с удерживающими скобами и др.). Горизонтальность проверяют уровнем с рейкой, после чего приваривают. Балконные плиты крепят, обычно приваривая стальные стержни к монтажным петлям плит перекрытия и закладным

деталям балкона. Инвентарные крепления балконов снимают после завершения кладки стен второго яруса.

УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ ВИБРАТОРАМИ

Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность.

Уплотняют бетонную смесь вибрированием, сообщая ее частицам часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой. Воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний (числом колебаний в минуту) и продолжительностью вибрирования. Оптимальная частота колебаний бетонной смеси зависит от размера ее частиц и подвижности. Для смесей с крупными фракциями заполнителей необходима более низкая частота колебаний с наибольшей амплитудой, а для смесей с мелкими фракциями — наиболее высокая частота с меньшей амплитудой.

Так как в бетонной смеси содержатся частицы разной крупности, то наилучшего уплотнения можно добиться, применяя поличастотные вибраторы (вибраторы с разным числом колебаний). Это наиболее перспективный способ вибрирования. У большинства применяемых вибраторов частота колебаний соответствует средним по величине частицам бетонной смеси.

Вибраторы для уплотнения бетонной смеси выпускаются в основном с частотой колебаний от 2800 до 11000 в минуту и амплитудой 0,1—3 мм, в некоторых конструкциях вибраторов частота колебаний достигает 20 000 в минуту.

По способу воздействия на бетонную смесь вибраторы бывают:

глубинные (внутренние), погружаемые рабочей частью в бетонную смесь и передающие ей колебания через корпус;

поверхностные, устанавливаемые на уложенную бетонную смесь и передающие ей колебания через рабочую площадку;

наружные, прикрепляемые к опалубке болтами или другим захватным устройством и передающие бетонной смеси колебания через опалубку;

виброплощадки, являющиеся стационарным формующим оборудованием и применяемые на заводах и полигонах сборных железобетонных изделий.

По роду привода и питающей энергии различают вибраторы электромеханические, электромагнитные, пневматические, гидравлические и моторные (с приводом от двигателя внутреннего сгорания). Наибольшее распространение получили электромеханические и пневматические вибраторы.

Земляні роботи

Загальні відомості. Земляні роботи є найпоширенішими і трудомісткими роботами в будівництві. Тяжка фізична праця виконавців на улаштуванні земляних споруд та низька її ефективність спонукали інженерів шукати засоби, які дали 6 можливість полегшити виконання трудових процесів у цій галузі.

Упродовж століть знаряддя праці від примітивних кайла та лопати розвинулися до сучасних високоефективних потужних механічних, напівавтоматичних та автоматичних засобів виконання земляних робіт.

На території нашої країни вже на початку XIX ст. на річках і в портах почали застосовувати машини для виконання очисних та дно — поглиблюваних робіт. Так, у 1809 р. на розчищенні перекатів на Дніпрі працювала машина Бухтєєва.

У будівельному виробництві раніше від інших будівельних машин виникли землерийні машини.

У 1845 — 1851 рр. на будівництві Миколаївської залізниці працювало чотири екскаватори, що для того часу вважалося значним досягненням у розвитку механізації земляних робіт.

У першому десятиріччі XIX ст. розпочато випуск одноківшових екскаваторів на залізничному ходу з ковшами місткістю 1,9 та 2,3 м3.

До 1915 р. в будівельному виробництві налічувалося до 200 екскаваторів. Пізніше, на будівництві Дніпропетровської гідроелектростанції, завдяки наявності землерийних машин за 3 — 4 роки було перероблено близько 3 млн м3 земляних мас.

Уже в 1950 р. було випущено екскаваторів нових моделей у 7,7 раза більше, ніж у 1940 р., скреперів — у 8,5, самоскидів — у 16 разів. Способи гідромеханізації земляних робіт у нашій країні були запроваджені інженерами Кирпичниковим та Классоном. На Дніпробуді (1929—1932 рр.) гідромеханічним способом виконувались великі обсяги робіт із планування територій.

Через величезні масштаби будівельних робіт будівельники змушені були використовувати непридатні, слабкі грунти, на яких зводились об’єкти різного призначення. У зв’язку з цим здійснювалися пошуки спеціальних методів поліпшення якості ґрунтів, у результаті чого виник новий метод земляних робіт — штучне закріплення природних основ. Було розроблено та впроваджено нові методи закріплення ґрунтів, такі як бітумізація, смолізація, силікатизація та цементація. Пізніше для закріплення лесових ґрунтів було запроваджено метод термічної обробки їх.

Масштаби земляних робіт у сучасному будівельному виробництві потребують постійного оновлення парку землерийних та землерийно — транспортних машин.

Призначення земляних робіт. Розроблення ґрунтів здійснюють з метою підготовки основи під будинки та споруди, для зміни природного рельєфу місцевості.

Процес розроблення ґрунту складається з трьох основних операцій: розроблення ґрунту, його переміщення (транспортування) та укладання з ущільненням. Розроблення може виконуватись з метою створення виїмки та насипу.

Термін «виїмка» вживається в тому випадку, коли ґрунт розробляється нижче від рівня поверхні землі (котлован, траншея); «насип» — коли ґрунт насипають вище за рівень поверхні землі (полотно залізниці, автошляхи, греблі).

Під час виконання земляних робіт велике значення має транспортування ґрунту до місця його призначення, тому важливим завданням технолога є вибір і розроблення найефективніших методів розроблення та транспортування ґрунту.

Класифікація ґрунтів та їхні властивості. Ґрунтами в будівництві називають гірські породи, які складаються з мінеральних часточок та органічних домішок.

Ґрунти поділяють на:

скельні грунти, що залягають у земній корі у вигляді суцільного моноліту;

великоуланкові незцементовані ґрунти, які утворені з галечнику та конгломерату кругляка, кам’яних і щебеневих нагромаджень;

піщані грунти, сипкі в сухому стані. Залежно від гранулометричного складу їх поділяють на піски гравіваті, крупно-, середньо-, дрібнозернисті та пилоподібні;

глинисті ґрунти, зв’язані, несипкі в сухому стані. За ступенем пластичності їх поділяють на супіски, суглинки та глину. До глинистих ґрунтів належать також леей, які мають дрібнозернисту, хімічно зв’язану карбонатну структуру.

![]()

![]()

Властивості ґрунтів впливають на стійкість земляних споруд, трудомісткість та вартість їх розроблення. Основними будівельними властивостями ґрунтів є такі.

Властивості ґрунтів впливають на стійкість земляних споруд, трудомісткість та вартість їх розроблення. Основними будівельними властивостями ґрунтів є такі.

в природному стані.

Кут природного укосу ф — кут, утворений поверхнею несипкого ґрунту і горизонтальною площиною. Він характеризується станом граничної рівноваги. Значення його залежить від кута внутрішнього тертя, сил зчеплення верхніх шарів ґрунту.

Щільність ґрунтів — це маса одиниці об’єму речовини ґрунту без пор. Щільність впливає на опір ґрунту копанню та на його несівну здатність.

Вологість — ступінь насичення ґрунту водою. Виражається відношенням маси води в ґрунті до маси твердих часточок. Так, ґрунти за вологості до 5 % вважаються сухими, за вологості 5 —ЗО % — вологими, понад ЗО % — мокрими.

Зчеплення визначається початковим опором зрушення і залежить від виду ґрунту та ступеня його вологості.

Міцність ґрунтів характеризується їхньою здатністю чинити опір зовнішньому силовому впливу.

Розпушуваність — здатність ґрунту збільшуватись в об’ємі під час розроблення; характеризується коефіцієнтами початкового і залишкового розпушення. Коефіцієнтом початкового розпушення є відношення об’єму розпушеного ґрунту до його об’єму в природному стані; коефіцієнт залишкового розпушення — це відношення об’єму розпушеного ґрунту після його ущільнення до його об’єму в природному стані.

Підготовчі роботи. У зв’язку з тим що земляні роботи виконуються субпідрядними організаціями, підготовка та організація робіт має свої особливості.

До початку робіт має бути забезпечена підготовка будівництва, яка полягає у здійсненні певних організаційних і підготовчих заходів.

До них належать:

• вирішення питань використання для потреб будівництва наявних

транспортних та інженерних комунікацій, засобів енерго — і теплопостачання, зв’язку тощо;

• укладання субпідрядного договору на виконання земляних робіт;

• своєчасне забезпечення виконавців робочими кресленнями, технологічною та іншою документацією.

Підготовчі роботи організаційно можна розподілити на два потоки.

До першого належать роботи, що виконуються поза межами будівельного майданчика: будівництво під’їзних автомобільних доріг, мереж зв’язку та електропередачі з трансформаторними підстанціями, водопровідні та каналізаційні мережі і т. д.

До другого — роботи, що виконуються безпосередньо на будівельному майданчику: очищення території, геодезичні роботи, перенесення проектних позначок на місцевість, знесення зайвих будов з його території; інженерна підготовка; забезпечення тимчасового відведення поверхневих вод; улаштування тимчасових доріг на території майданчика; прокладання мереж водо — та енергозабезпечення, телефонного та радіозв’язку; монтаж інвентарних тимчасових приміщень (контори виконроба, обігріву робітників, їдальні, просушування та зберігання робочого одягу, санітарних вузлів, фельдшерського пункту, диспетчерської тощо); підготовка ґрунтів до розморожування у зимовий період і т. д.

Очищення території — видалення дерев та кущів, корчування пнів, розбирання зайвих будівель, перекладання, за потреби, комунікацій і т. д.

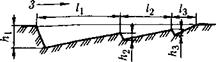

Геодезичні роботи — це визначення розміщення земляних споруд на місцевості. Розбивання ведуть у двох площинах: горизонтальній та вертикальній (рис. 2.5).

За горизонтального розбивання визначають та закріплюють на місцевості положення осей і контурів майбутніх земляних споруд. Помилки під час виконання цих робіт можуть призвести до неправильного розміщення об’єктів на місцевості, що негативно впливатиме на забудову з архітектурного погляду. Побудована на місцевості геодезична будівельна сітка слугує орієнтиром для перенесення проекту в натуру.

За вертикального розбивання визначають глибину виїмок і висоту насипів.

Рекультивація полягає у зрізанні рослинного шару і подальшому використанні цього ґрунту для благоустрою території або вивезенні його за межі будівельного майданчика в місце, де його використовують за призначенням.

Розпушування ґрунтів. Під час розроблення виїмок ґрунт розпушується і займає значно більший об’єм, ніж у щільному масиві.

У розрахунках ступінь розпушування ґрунтів визначають коефіцієнтом початкового та залишкового k3 р розпушування. Крім того, інколи виникає потреба попереднього розпушування ґрунту, наприклад під час розроблення щільних, скелястих або мерзлих ґрунтів.

До початку земляних робіт територія будівництва має бути осушена, для чого влаштовують поверхневе водовідведення. Як правило, для нової забудови виділяються ділянки, непридатні для іншого використання (схили, пересічена місцевість зі складним рельєфом тощо). Не виключено, що під час будівництва, якщо не вжити відповідних заходів, будівельний майданчик заливатиметься поверхневими водами від дощу або танення снігу і заболочуватиметься. Щоб цього не трапилось, воду потрібно заздалегідь

перехопити і спрямувати так, щоб вона не потрапила на майданчик, для чого до початку земляних робіт влаштовують відкриті перехоплювальні водовідвідні канави, закриті дренажні канави, якими вода самопливом витікає за межі будівельного майданчика, або з боку підтоплення влаштовують захисне обвалування. Усі підготовчі роботи мають бути виконані відповідно до будгенплану, розробленого на підготовчий період.

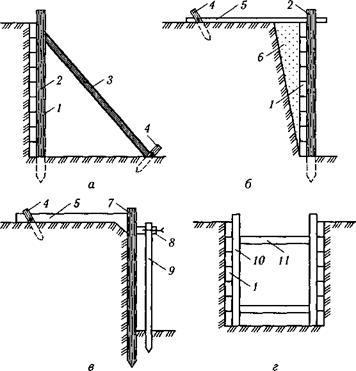

Допоміжні роботи. До них належать: тимчасове закріплення стінок траншей і котлованів; відкритий водовідлив; зниження рівня ґрунтових вод; штучне закріплення (стабілізація) ґрунтів; ущільнення ґрунтів.

Тимчасове закріплення вертикальних стінок виїмок здійснюється у випадках, коли ґрунт не може утримувати вертикальні укоси. Величина вертикального укосу виїмки залежить від величини природного

|

Рис. 2.6. Кріплення стінок котлованів і траншей: а — підкісне; б — анкерне; в — шпунтове; г — розпірне; 1 — щити (дошки); 2, 10 — стояки; 3 — підкіс; 4 — паля; 5 — анкер; 6 — засипка; 7 — маякова паля (опорний стояк); 8 — напрямні; 9 — шпунт; 11 — розпірка |

укосу грунту. Іноді під час улаштування виїмок (у разі влаштування виїмок поблизу фундаментів, потреби перероблення значних об’ємів зайвого ґрунту на улаштування укосів тощо) виникає необхідність улаштування виїмок з вертикальними стінками (рис. 2.6). Глибина таких виїмок регламентується нормами. Тип закріплення визначається проектом виконання робіт залежно від розмірів виїмки, властивостей ґрунту, наявності ґрунтових вод тощо. Закріплення виїмок класифікують за здатністю їх як несівних конструкцій.

Підкісне закріплення (рис. 2.6, а) встановлюють у середині котловану. Широкого використання воно не має, оскільки підкоси заважають виконанню подальших робіт.

Більш поширеним є анкерне закріплення (рис. 2.6, б). Воно утримується в проектному положенні за допомогою спеціальних анкерів, які не заважають переміщенню людей та виконанню робіт.

Консольне (шпунтове) закріплення (рис. 2.6, в) — це шпунтова стінка, жорстко затиснена ґрунтом. Таке закріплення влаштовують з металевого або, рідше, дерев’яного шпунта. Шпунти використовують переважно для огороджування мілких котлованів у водонасичених ґрунтах, коли неможливо штучно знизити рівень ґрунтових вод.

Розпірне закріплення виконують для закріплення вертикальних стін траншей (рис. 2.6, г).

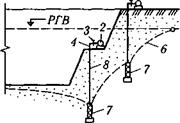

Видалення води з виїмок. Найпростішим та найекономічнішим є відкритий водовідлив (рис. 2.7, а), але він не має широкого застосування внаслідок того, що у виїмці майже завжди залишається вода, яка ускладнює виконання робіт. Технологія використання цього способу полягає в тому, що під час улаштування виїмки підошві надають невеликого нахилу в один бік. У зниженій частині підошви влаштовують водозбірні приямки. Стінки приямків закріплюють шпунтом або дерев’яним ящиком без дна розміром 1 х 1 м, а на дно приямка насипають фільтрувальний матеріал (щебінь чи гравій). З приямка воду видаляють за межі майданчика насосами.

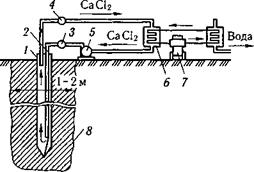

У ґрунтах із коефіцієнтом фільтрації, більшим за 2 м2/добу, застосовують зниження рівня ґрунтових вод (рис. 2.7, б — д). Для цього використовують легкі голкофільтрові установки, які дають змогу знизити рівень ґрунтових вод за одноярусного розміщення на 4 — 5 м, за двоярусного — на 7 — 9 м; ежекторні голкофільтри, що забезпечують зниження рівня ґрунтових вод на 16 — 20 м; свердловини з глибинними насосами та свердловини, які скидають воду в розташовані нижче водовбирні шари чи спеціальні виробки.

Легкі голкофільтрові установки застосовують переважно для осушення піщаних ґрунтів. Голкофільтр складається зі сталевої труби завдовжки Ігп з фільтровою ланкою завдовжки 1 м. Голкофільтри занурюють у ґрунт навколо котловану або вздовж траншеї на відстані 1,0— 1,5 м від брівки виїмки. Усі голкофільтри за допомогою гумових шлангів приєднують до водозбірного колектора, оснащеного насосними агрегатами (рис. 2.7, г).

Стабілізація ґрунтів. Із метою підвищення несівної здатності слабких ґрунтів за умов природного залягання застосовують різні способи штучного закріплення (стабілізації) ґрунтів. Залежно від фізико- механічних властивостей ґрунтів, їх стану та мети стабілізації застосовують постійні та тимчасовий способи закріплення ґрунтів.

До способів постійної стабілізації ґрунтів належать смолізація, бітумізація, силікатизація, цементація та термічний спосіб.

Спосіб смолізації застосовують для закріплення мілких піщаних ґрунтів, нагнітаючи крізь ін’єктори гелеутворювальну суміш, виготовлену з розбавленого розчину карбамідної смоли та розчину соляної кислоти.

Спосіб силікатизації застосовують для закріплення піщаних сухих ґрунтів і водонасичених пісків. Спосіб силікатизації поділяється на два види: одно — та дворозчинна силікатизація. За однорозчинного спо-

![]()

|

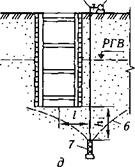

Рис. (S. Схема установки для заморожування ґрунту:

/ — зовнішня заморожувальна труба; 2 — внутрішня живильна труба; 3 — живильний колектор; 4 — відвідний колектор; 5 — розсільний насос; 6 — морозильна камера; 7 — компресор; 8 — заморожений ґрунт

/ — зовнішня заморожувальна труба; 2 — внутрішня живильна труба; 3 — живильний колектор; 4 — відвідний колектор; 5 — розсільний насос; 6 — морозильна камера; 7 — компресор; 8 — заморожений ґрунт

собу в ґрунт нагнітають гелеутворювальну суміш із розчину рідкого скла (силікат натрію) та ортофосфорної кислоти або із розчину рідкого скла, сірчаної кислоти та сульфату глинозему. За дворозчинного способу спочатку в ґрунт через ін’єктори нагнітають рідке скло, а потім розчин хлориду кальцію заданої концентрації.

Спосіб цементації застосовують для закріплення тріщинуватих та кавернозних скельних порід, а також гравіюватих ґрунтів. За цього способу в свердловини крізь ін’єктори нагнітають тампонажні розчини (цементні суспензії, цементні розчини з добавками глини, піску та інших інертних матеріалів). У випадках, коли в породах спостерігається переміщення ґрунтових вод, як допоміжний спосіб до цементації застосовують бітумізацію. Щоб виключити розтікання та винесення бітуму напірними водами на великі відстані від свердловини, бітум нагнітають у кілька етапів з перервами, які потрібні для його охолодження та загустіння.

Спосіб термічного закріплення застосовують для стабілізації лесо — вих ґрунтів. У заздалегідь пробурену і герметично закупорену свердловину нагнітають газ або суміш рідкого палива та повітря. Максимальна температура під час згоряння палива у свердловині має бути не вищою за 1100 °С. Розжарені гази, проникаючи в пори ґрунту, випалюють в ньому органічні вкраплення, а неорганічні спікають у суцільну масу.

До способів тимчасової стабілізації належить спосіб штучного заморожування ґрунтів. Його застосовують під час розроблення нестійких, водонасичених ґрунтів. Для створення навколо виїмки льодоґрун- тової водонепроникної завіси (стінки) навколо майбутньої виїмки бурять свердловини (рис. 2.8). В них опускають заморожувальні колонки, крізь які прокачують розчин з температурою -25…-45 °С. Відстань між колонками становить у середньому 1—3 м. Радіус промерзання ґрунту від однієї заморожувальної колонки має перекривати зону промерзання ґрунту до сусідньої колонки. За цієї умови створюється суцільна льодоґрунтова завіса (стінка), яка захищає майбутню

|

виїмку від потрапляння в неї води. Після завершення всіх будівельних робіт (особливо гідроізоляційних) ґрунт розморожують природним чи штучним способом, потому свердловини тампонують.

До початку робіт з ущільнення ґрунтів розробляють технологічні документи, які містять:

— плани та розрізи площадки, що ущільнюється;

— вказівки про потрібну глибину ущільнення;

— вибір типу ґрунтоущільнювальної машини;

— вказівки щодо величини зниження рівня поверхні, що ущільнюється, і т. д.

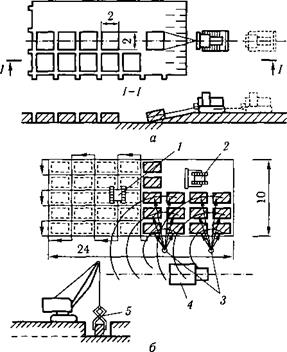

Ущільнюють ґрунти під фундаменти, основу під підлоги, при зворотному засипанні пазух котлованів і траншей. Для виконання поверхневого ущільнення застосовують крани та екскаватори. Ущільнюють ґрунти трамбовками масою 2 —7 т. Схему ущільнення ґрунту трамбувальною плитою, підвішеною до стріли екскаватора, наведено на рис. 2.9.

Ущільнення ґрунту здійснюють окремими смугами. Трамбування в межах кожної смуги виконують циклами, в кожному з яких по одному сліду робиться два-три удари. Штучне ущільнення ґрунтів має забезпечувати підвищення стійкості, зменшення осідання та збільшення водонепроникності земляної споруди. Ущільнення ґрунтів насипів і зворотних засипок слід виконувати прошарками однакової товщини.

Крім трамбування ґрунти ущільнюють також укочуванням та вібруванням. Укочування здійснюють гладкими і кулачковими котками, вібрування — вібраційними котками в піщаних ґрунтах шарами завтовшки 0,4 — 0,5 м. У зимовий період ущільнення допускається тільки за талого стану ґрунту.

Основні способи виконання земляних робіт. Існує три основних способи розроблення ґрунтів: механічний, гідромеханічний та вибуховий. На вибір способу впливають будівельні властивості ґрунтів. Як правило, перевагу віддають механічному способу, який полягає у розробленні ґрунту землерийними (одноківшевими та багатоківшевими екскаваторами) і землерийно-транспортними (бульдозерами, скреперами, грейдерами) машинами. За гідротехнічного способу виконання земляних робіт ґрунт розмивають гідромоніторами за межами водойми і транспортують його до місця призначення або розмивають ґрунт земснарядами з дна водойми і також транспортують його до місця призначення. Вибуховий спосіб застосовується в розробленні скельних і мерзлих ґрунтів. Енергія вибуху, яка виникає внаслідок миттєвого розкладання різних вибухових речовин, сприяє розпушуванню ґрунтів або переміщуванню їх у заданому напрямку (напрямлений вибух).

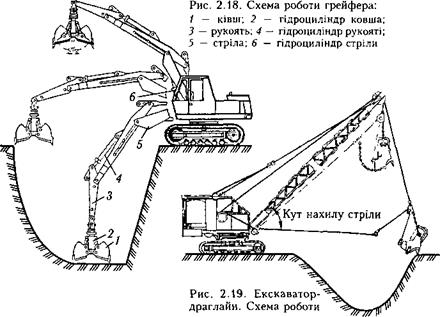

За механізованого способу розроблення ґрунту здійснюється зрізування стружки робочим органом машини. З цією метою застосовують одноківшеві екскаватори. Це універсальні землерийні машини. їх обладнують різним змінним устаткуванням: прямою лопатою — для розроблення ґрунту вище від рівня стоянки екскаватора; зворотною лопатою — для розроблення ґрунту нижче від рівня стоянки екскаватора; драглайном — для розроблення ґрунту нижче за рівень стоянки екскаватора у разі копання глибоких котлованів, широких траншей, зведення насипів; грейфером — для копання невеликих у плані, але досить глибоких котлованів, а також виконання вантажно-розвантажувальних робіт. Багатоківшеві екскаватори використовують для розроблення ґрунту під час улаштування* траншей різної глибини і ширини. Бульдозери призначені для різання та переміщення ґрунту на відстань до 100 м; скрепери нарізають і транспортують м’які та сипкі ґрунти на відстань понад 100 м. Спосіб виконання робіт залежить від технічних рішень проекту земляних споруд, виду ґрунту, обсягів земляних робіт, наявності ґрунтових вод, пори року та інших умов, які враховують у процесі розроблення технологічної документації.

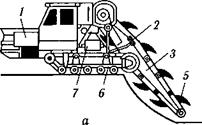

Розроблення ґрунту бульдозерами. Бульдозер — це землерийно-транспортна машина на базі колісного чи гусеничного тракто

ра, оснащеного спеціальним відвалом (рис. 2.10).

За допомогою бульдозера виконують землерийно-транспортні та планувальні роботи у разі переміщення ґрунту на відстань, яка не перевищує 100 м. Бульдозери застосовують для виконання таких видів робіт:

За допомогою бульдозера виконують землерийно-транспортні та планувальні роботи у разі переміщення ґрунту на відстань, яка не перевищує 100 м. Бульдозери застосовують для виконання таких видів робіт:

—розроблення ґрунту в котлованах і траншеях;

—зведення насипів заввишки до 2 м з однобічних чи двобічних резервів;

— зрізування ґрунту на косогорах;

— зрізування родючого шару ґрунту в основах земляних споруд з переміщенням його у тимчасові відвали;

— засипання котлованів, траншей, ярів, ям тощо;

— планування території.

Для бульдозера характерний циклічний спосіб роботи.

Зрізування і транспортування ґрунту на відстань до 50 м доцільно виконувати за човниковою схемою, за якої бульдозер після відсипання повертається у вихідне положення заднім ходом. Це дає можливість економити час на поворотах. У такому разі тривалість циклу роботи бульдозера становитиме

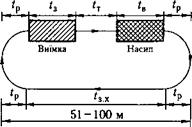

“ ^3 ^з. х»

де t3, tjy tB, t3X — час, c, відповідно на зрізування ґрунту, на його транспортування, на відсипання та зворотний шлях.

Для переміщення ґрунту на відстані 51 — 100 м рекомендується використовувати еліптичну схему розроблення, за якою тривалість циклу роботи становить

— ^3 + *т + + ^з. х ^р»

|

де £р — час на розворот бульдозера, с.

V^fiH""""""J

10-20’

![]() Якщо коефіцієнт корисної дії (К) бульдозера під час його руху по горизонтальній ділянці (поз. 2) прийняти за 1, то в першому випадку (поз. /) К < 1, у другому (поз. 2) відповідно К = 1, у третьому (поз. З) — К > 1. Отже, роботу бульдозера потрібно організовувати так, щоб завжди мати найбільший ефект. Так, у разі різання та переміщення ґрунту під кутом 10 — 20° продуктивність бульдозера підвищується у 1,5 — 2,5 раза.

Якщо коефіцієнт корисної дії (К) бульдозера під час його руху по горизонтальній ділянці (поз. 2) прийняти за 1, то в першому випадку (поз. /) К < 1, у другому (поз. 2) відповідно К = 1, у третьому (поз. З) — К > 1. Отже, роботу бульдозера потрібно організовувати так, щоб завжди мати найбільший ефект. Так, у разі різання та переміщення ґрунту під кутом 10 — 20° продуктивність бульдозера підвищується у 1,5 — 2,5 раза.

Вирівнювання майданчиків. До початку будівельних робіт поверхню відведеного під будівництво майданчика потрібно вирівняти. Природний рельєф поверхні майданчика вирівнюють зрізуванням ґрунту, розміщеного вище від проектних позначок, і переміщенням та підсипанням його в місця, розташовані нижче за проектні позначки (рис. 2.11, а). Для зменшення втрат ґрунту під час його переміщення застосовують

|

траншейний спосіб виконання робіт (рис. 2.11, б). При цьому ґрунт розробляють окремими траншеями завглибшки 40 — 50 см з гребенями між ними завширшки 50 —120 см, які після розроблення основної маси ґрунту зрізують. Крім того, застосовують також спарену, або групову (рис. 2.12), роботу бульдозерів, коли поряд два або три бульдозери переміщують ґрунт з однаковою швидкістю. На горизонтальних ділянках зрізування легких ґрунтів здійснюють тонкою стружкою однакової товщини або клинуватою, а при зрізуванні щільних ґрунтів — гребінчастим профілем (рис. 2.13).

Розроблення ґрунту скреперами. Скрепер — це землерийно-транспортна машина, робочим органом якої є ківш із ножем у передній його частині (рис. 2.14, а). Розрізняють такі види скреперів: причіпні, на — півпричіпні та самохідні. Переміщення ґрунту причіпними скреперами

![]()

![]()

|

/// м м ш м м wap ягт

Рис. 2.13. Схема різання грунту:

/ — різання тонкою стружкою однакової товщини; 2 — те саме, клинуватим профілем; З — те саме, гребінчастим профілем

О

з ковшем місткістю до 5 м здійснюють на відстань до 300 м, із ковшем місткістю 6,0 — 10 м3 — до 750 м, з ковшем місткістю до 15 м3 — до 1000 м, напівпричіпними та самохідними скреперами — на відстань 500 — 5000 м. Під час зрізування ґрунту скрепери можуть рухатися за еліпсом, «вісімкою», зигзагом, за спіраллю (рис. 2.14, б — г). Перевагу віддають схемі, яка забезпечує мінімальний шлях транспорту без ґрунту, без крутих поворотів.

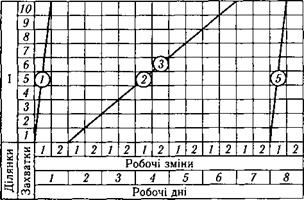

Еліптичну схему руху застосовують у разі вертикального планування майданчиків, розроблювання виїмок з укладанням ґрунту і зведення ґрунтових насипів бокових резервів.