Архивы за 11.10.2015

Формы

Формы, на которые натягивается арматура при изготовлении предварительно напряженных конструкций, выполняются преимущественно — в металле Они должны обладать достаточной прочностью и жесткостью для возможности передачи на них усилия натяжения арматуры.

Металлические формы, применяемые на наших заводах для изготовления плит покрытий и перекрытий без предварительного* напряжения, обладают, как правило, достаточной прочностью и: жесткостью для натяжения на них арматуры.

Напрягаемая арматура в этих изделиях располагается в непо-

і

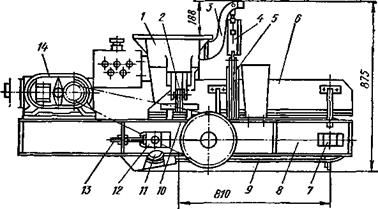

.Рис. 86. Форма для изготовления і предварительно напряжённой мно — ‘ гопустотной плиты

і

t —. патрон для захвата арматуры; 2 —

гайки; 3 — втулки для упора натянутой

арматуры; 4 — днище формы; 5 —

стержневая арматура

средственной близости от днища формы (отстает от него только на величину защитного слоя бетона), вследствие чего изгиб днища от натяжения арматуры, достаточно мал. Поэтому переход в производстве плит покрытий и перекрытий от обычного армирования к предварительно напряженному с натяжением на форму может быть осуществлен с весьма малыми затратами.

Имеющиеся для этих изделий формы могут быть использованы с небольшими изменениями, а именно с устройством отверстий в торцовых стенках для выпуска стержней арматуры и приварки в этих местах усиливающих планок или втулок.

На рис. 86 приведена переносная форма для изготовления пустотелой плиты междуэтажного перекрытия с жестким днищем на раме из швеллеров и с откидными бортами.

Эта форма приспособлена для производства предварительно напряженных плит с закреплением натянутой арматуры на торцовых стенках путем устройства в последних отверстий и приварки втулок из отрезков трубы — Втулки предназначены для упора в них зажимов, закрепляющих концы стержней.

КАЛИБРОВАННАЯ АРМАТУРА

Если стальной стержень растянуть до появления в нем напряжения, превышающего предел текучести, и после снятия нагрузки через некоторое время опять нагрузить, то предел текучести его повысится до напряжения, полученного при первом растягивании. При этом возрастет и значение предела прочности. Полученное

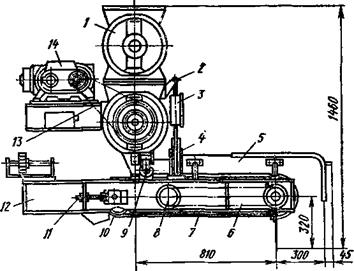

а — общий вид установки; б —схема устройства для раскатки кругов; о —схема устройства для силовой калибровки: /—■ электродвигатель 19,6 кат; 2 — двухфірабаниап фрикционная лебедка с тяговым усилием 2,5 г; 3 — бесконечный трос диаметром 20,5 мм для выпрямления кругов арматуры; 4 — натяжной блок с компенсатором для бесконечного троса; ft вертушки Миропца для кругов арматуры; 6 — направляющие ролики для ниток арматуры; 7 — нитки арматуры, иду

щие от распрямляемых кругов; 5 — захватное приспособление к бесконечному тросу; 9 — неподвижный блок горизонтального полиспаста; W— подвижный блок горизонтального полиспаста; // — контргруз горизонтального полиспаста; /2 — клиповый зажим Кч 1 па тележке; /.’/ — клиповый зажим № 2 на общей тележке с блоком горизонтального полиспаста; И — рама грузового устройства дли силовой калибровки; 15 — чугунные гири для регулирования усилий „ стержнях; 15 — полиспаст грузового устройства; 17 — птиолиой блок грузового устройства; 18 — калибруемый стержень прматуры; 19 — крепление захвата к бесконечному тросу; 20 — ручной станок для раней арматуры; 21 — отводные блоки для троса горизонтального полиспаста; 22 — тяговый трос диаметром 3 мм 23 — место установки клинового зажима при витяжко коротких стержней арматуры; 24 — трое диаметром 28 мм для прикрепления клинового зажима арматуры при резке; 25 — удлиняющая вставка из троса диаметром 28 мм для прикрепления клинового зажима; 20 — концевые выключатели олектроднигателя лебедки (2 шт.); 27 — роликовый стол для нодтягнпппня калиброванной арматуры для резки; 23 — приводной станок для резки, стол с наклонной плоскостью, верстак с мерной рейкой и упором

таким образом упрочнение стали, выражающееся в повышении твердости, предела текучести и предела прочности и сопровождающееся снижением пластичности и вязкости, носит название наклепа. і

Силовая калибровка заключается в вытягивании стальных стержней до напряжения, превышающего предел текучести для данной марки стали. Благодаря силовой калибровке возможно использование при стержнях диаметром до 12 мм расчетного предела текучести 3000 кг! см2, а в сварных каркасах и сетках — до 3500 кг! см2.

Наиболее распространенной является силовая калибровка по способу ннж. Л. Б. Мптгарца.

Для выполнения силовой калибровки Л. Б. Митгарц разработал механическое приспособление, которое включается в цепь лебедочной установки для размотки и правки арматурной стали. Установка Л. Б. Митгарца (рис. 78) представляет собой самотаску, применяемую для правки арматуры, дополненную грузовым полиспастом и устройством, автоматически регулирующим величину усилия при вытягивании. На установке можно производить силовую калибровку стали диаметром до 22 мм и правку искривленных стержней диаметром до 27 мм. Для размещения установки требуется площадка размером 15X80 м.

Обработанные на такой установке стержни поступают в дело выпрямленными, однородными по механической прочности, обладающими гарантированным пределом текучести.

Работа на установке Л. Б. Митгарца производится звеном рабочих в составе трех человек: моториста 7-го разряда, арматурщика 4-го разряда и рабочего 3-го разряда.

Процесс силовой калибровки осуществляется следующим образом. Арматурщики закрепляют концы стержня длиной 50 м в клиновых зажимах 12 и 13; при калибровке более коротких стержней используется тросовая вставка 25, позволяющая сблизить зажимы в исходном положении.

По сигналу старшего арматурщика моторист включает лебедку и производит растяжение стержня.

Как только натяжение достигает заданного усилия, поднимается комплект гирь, расположенный в грузовом устройстве, и действием концевого выключателя — выключается электродвигатель лебедки.

Если электродвигатель снабжен магнитным тормозом, то в момент его выключения лебедка остановится; при отсутствии такого тормоза моторист должен, как только погаснет сигнальная лампа, затормозить барабан, сняв йогу с тормозной педали, и выключить фрикцион барабана.

Затем моторист разгружает стержень постепенным отторма — живанием барабана, который под действием грузов вращается в обратную сторону. Арматурщики освобождают калиброванный стержень из зажимов и закладывают новый стержень.

‘Прутья арматуры, обработанные силовой калибровкой, имеют по концам отличительные метки в виде зазубрин — следов клиновых зажимов.

Производительность установки в смену составляет около Ют арматуры.

При эксплуатации установки по раскатке кругов и силовой калибровке арматуры необходимо соблюдать следующие требования техники безопасности, принятые для установок по раскатке и правке арматуры лебедками:

площадка установки ограждается забором и проход по ней посторонним лицам должен быть запрещен;

запрещается переходить рабочую площадку установки во время движения бесконечного троса или вытяжки стержней при силовой калибровке, наступать ногой на движущиеся тросы и арматуру и снимать или подправлять на ходу какие-либо части установки;

рабочие, закрепившие концы арматуры в захватах, должны перед началом размотки или вытяжки отходить в сторону на расстояние 5 м;

для предупреждения (при случайных разрывах калибруемых стержней) сбрасывания тележки, расположенной со стороны грузового устройства, на тележку должна быть надета предохранительная петля из троса, закрепляемая за рельс;

запрещается производить наладку гирь или какие-либо исправления на грузовом устройстве после закладки калибруемого стержня в клиновые зажимы.

Недостатком силовой калибровки арматурной стали по методу Л. Б. Митгарца является затрата большого количества ручного труда.

Сталь холодносплющенную и подвергнутую силовой калибровке диаметром более 10 мм допускается использовать только в продольных стержнях каркасов и при диаметре поперечных стержней не более 10 мМ.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ БЕТОНА

Несоблюдение правил производства работ может привести к образованию некоторых дефектов бетона (мелкие и крупные раковины, неровности и др.), которые могут быть устранены последующим исправлением.

Поверхности открытых конструкций с мелкими раковинами, не имеющие общей ноздреватости, затирают цементным раствором состава 1:2—1:2,5. Для этого поверхность бетона расчищают стальными щетками или с помощью пескоструйного аппарата, промывают водой, набрасывают кельмами цементный раствор слоем 3— 4 мм и немедленно затирают деревянными терками.

Если на бетоне имеются крупные раковины (пустоты, образующиеся из-за скопления гравия, незаполненного раствором), то их расчищают на всю глубину, удаляя слабый бетон. Расчищенные раковины продувают сжатым воздухом и промывают струей воды под напором, после чего заполняют бетоном той же марки, что и бетон конструкции, но с заполнителем крупностью не более 20 мм. Уложенную смесь тщательно уплотняют.

Замазывать крупные раковины цементным раствором не разрешается, так как это не устраняет дефекта в бетоне, а только скрывает его, потому что в результате усадки при твердении раствора прочного сцепления его с бетоном не происходит. Крупные раковины, ослабляющие сечение несущих элементов железобетонных конструкций, после расчистки и промывки заделывают торкретированием или бетонированием под давлением. Отверстия, в частности от болтов, заполняют цементным раствором под давлением.

Некоторые массивные блоки оказываются водопроницаемыми из-за некачественного уплотнения бетонной смеси при укладке. Для обеспечения водонепроницаемости бетона производят цементацию— нагнетание цементного раствора в специально пробуренные в бетоне скважины диаметром около 50 мм. Чтобы повысить водонепроницаемость бетона в туннелях, цементный раствор нагнетают за обделку туннелей. В ответственных сооружениях при заделке отверстий, раковин применяют расширяющийся и безусадочный цемент.

Если на горизонтальной неопалубленной бетонной поверхности образовались наплывы, их тут же удаляют кельмой, на вертикальных опалубленных поверхностях их срубают после распалублива — ния пневматическим или электрическим молотком. Выбоины, образовавшиеся на поверхностях при удалении наплывов, затирают цементным раствором состава 1:2.

При неправильном производстве работ могут быть более серьезные дефекты, например слоистое строение бетона, недостаточная его прочность, значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров. Их часто невозможно устранить или исправить. Чтобы избежать их, необходимо тщательно соблюдать правила производства бетонных работ.

КОНТРОЛЬ КАЧЕСТВА БЕТОНА И ПРИЕМКА РАБОТ

Контроль качества бетона. Качество бетона на строительствах систематически контролирует лаборатория бетона и строительных материалов.

Прежде всего у места укладки бетонной смеси необходимо систематически, не реже двух раз в смену, контролировать ее подвижность. При отклонении от заданных значений подвижности следует улучшить условия транспортирования бетонной смеси или откорректировать ее состав.

Контроль качества укладки и уплотнения бетонной смеси сводится к наблюдениям за организацией этих работ, в особенности за работой уплотняющих механизмов, чтобы устранить все недостатки, мешающие своевременному уплотнению и нарушающие однородность бетона в сооружении.

Для контроля за уплотнением бетонной смеси применяют радиоизотопные плотномеры (ГОСТ 17623—72), принцип действия которых основан на измерении поглощения бетонной смесью гамма-лучей. С помощью радиоизотопных плотномеров определяют момент достижения свежеуложенной бетонной смесью максимальной объемной массы в процессе виброуплотнения, чем контролируется необходимая степень проработки бетона.

Контроль качества уложенного бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательно проверяют прочность бетона на сжатие. Бетон для дорожного и аэродромного строительства испытывают также на растяжение при изгибе.

Бетон испытывают на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость по требованию проекта.

Прочность при сжатии бетона проверяют на контрольных образцах, изготовленных из проб бетонной смеси одного состава, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций.

Остальные физико-механические характеристики бетона определяют по контрольным образцам, изготовленным из проб, отобранных на бетонном заводе.

Пробу бетонной смеси отбирают из одного случайного замеса или из одной транспортной емкости и из нее изготовляют одну или несколько серий (групп) образцов.

Пробы не следует отбирать из первых и последних замесов бетонной смеси, а также из двух соседних замесов.

Контрольные образцы бетона, изготовленные из проб бетонной смеси на бетонном заводе, хранят в камере нормального твердения при температуре воздуха 20±2°С и относительной влажности не менее 90% до момента испытаний их в возрасте, соответствующем достижению проектной марки.

Контрольные образцы, изготовленные у места бетонирования, хранят в условиях твердения бетона конструкции и испытывают в назначаемые лабораторией сроки в зависимости от фактических условий вызревания бетона конструкций с учетом необходимости достижения к моменту испытаний проектной марки.

Образцы для испытания бетона на сжатие должны иметь форму куба с длиной ребер 30; 20; 15; 10 и 7,07 см или цилиндра диаметром 20; 15; 10 и 7,14 см и высотой соответственно 40; 30; 20 и 14,3 см.

Размеры образцов выбирают с учетом наибольшей крупности заполнителей бетона (ГОСТ 10180—74). Полученные результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца — куба с длиной ребер 15 см. Для этого умножают полученные при испытании образцов пределы прочности при сжатии на переводные коэффициенты, которые принимают по ГОСТ 10180—74 или устанавливают опытным путем.

Прочность бетона при сжатии оценивают по результатам испытания контрольных образцов в соответствии с ГОСТ 18105—72.

В качестве основного метода контроля и оценки однородности и прочности бетона при сжатии применяют систематический статистический контроль.

Нестатистический метод контроля допускается применять при бетонировании отдельных монолитных конструкций, когда неболь — I шие объемы бетона не позволяют получить в установленные і ГОСТ 18105—72 сроки необходимое для статистического контроля количество серий контрольных образцов.

Для контроля прочности бетона на строительной площадке статистическим методом подлежащие бетонированию конструкции разбивают на технологические комплексы.

В качестве технологического комплекса условно принимают группу одновременно бетонируемых и выдерживаемых в одинаковых условиях монолитных конструкций из бетона одного состава.

Бетон технологического комплекса разбивают на партии. В качестве партии принимают объем бетона, уложенного в конструкции одного технологического комплекса за период, не превышающий одни сутки.

Для контроля от каждой партии бетона отбирают не менее двух проб из разных замесов или транспортных емкостей.

Объем пробы должен приниматься с учетом обеспечения изготовления одной серии образцов, предназначенной для контроля прочности в возрасте, соответствующем достижению проектной марки, и дополнительных серий для промежуточного ностатнстиче — ского контроля в соответствии с требованиями проекта и нормативных документов. Каждая серия, как правило, состоит из трех контрольных образцов. • .

Контрольные образцы изготовляют и испытывают в соответствии с требованиями ГОСТ 10180—74 или ГОСТ 11050—64.

Если в результате испытаний образцов будет установлено, что бетон не удовлетворяет предъявленном к нему требованиям, то состав бетонной смеси для дальнейшего бетонирования должен быть соответственно исправлен, а возможность использования возведенных конструкций должна быть установлена совместно с проектной организацией.

В ответственных сооружениях качество уложенного бетона по требованию проекта определяют испытанием выбуренных из сооружения образцов (кернов). :

Для определения качества бетона в конструкциях и сооружениях и при производственном контроле наряду с механическими (разрушающими) методами испытания образцов применяют различные методы испытания бетона без разрушения образцов (неразрушающие) (ГОСТ 10180—74).

Применение неразрушающих методов является обязательным в случаях, когда определение прочности бетона разрушающими методами невозможно.

Наиболее распространенный из неразрушающчх методов — ультразвуковой импульсный метод определения прочности бетона с помощью специальной электронной аппаратуры (ГОСТ 17624—78) Этот метод основан на сравнении скорости прохождения ультразвуковой волны в конструкции со скоростью ее прохождения в эталонных образцах, изготовленных и выдержанных в таких же условиях, как и конструкция. Эталонные образцы данного состава бетона испытывают сначала с помощью ультразвука, а затем при сжатии на прессе, в результате чего определяют зависимость между скоростью ультразвука и прочностью бетона. Зная эту зависимость, сравнительную прочность бетона на сжатие в конструкции можно определить по скорости ультразвука в любом месте и в любое время без вырезки или изготовления образцов.

Ультразвуковой метод удобен для повседневного контроля за нарастанием прочности бетона’, а также для определения его однородности и обнаружения дефектных мест внутри конструкций (например, каверн, недостаточно провибрированных мест).

Прочность и однородность бетона при применении неразрушающих методов испытаний контролируют и оценивают в соответствии с ГОСТ 21217—75. ■

На каждом объекте, где производят бетонные работы, необходимо независимо от объема выполняемых работ вести «Журнал бетонных работ». В него заносят следующие данные:

количество выполненных бетонных работ по отдельным частям сооружения;

дата начала и окончания укладки бетонной смеси (по конструкциям, блокам, участкам);

заданные марки бетона, рабочие составы и показатели подвижности или жесткости бетонной смеси;

способы уплотнения смеси (тип вибратора); даты изготовления контрольных образцов бетона, их число, маркировка;

сроки и результаты испытания образцов; температура наружного воздуха во время бетонирования; температура бетонной смеси при укладке в зимнее время, а также при бетонировании массивных конструкций; тип опалубки и даты распалубливания конструкций; атмосферные осадки.

Журнал подписывают производитель работ и лаборант.

Приемка работ. Конструктивные элементы и сооружения, выполненные из бетона, принимают только после приобретения ими проектной прочности. Для этого их освидетельствуют в натуре и делают контрольные замеры, а в необходимых случаях подвергают производственным или лабораторным испытаниям.

Принимать конструкции, как правило, следует до затирки их поверхностей.

Качество строительных материалов, полуфабрикатов, деталей, готовых конструкций должно подтверждаться паспортами, сертификатами и иными документами изготовителей, а при необходимости — актами испытаний материалов на строительстве.

При приемке сооружения предъявляют приемочной комиссии рабочие чертежи с нанесенными на них изменениями, допущенными в процессе строительства, а при значительных отступлениях — исполнительные чертежи, документы о согласовании допущенных изменений, журналы работ, данные испытаний контрольных образцов бетона, акты на скрытые работы, составленные перед укладкой бетонной смеси на работы по сооружению конструктивных элементов, закрываемых последующим производством работ (подготовка оснований, гидроизоляция, изготовление и установка арматуры, установка закладных частей).

Допускаемые отклонения в размерах и положении выполненных монолитных бетонных и железобетонных конструкций от проектных нормированы СНиП III-15—76.

Отклонения плоскостей и линий их пересечения от вертикали или от проектного наклона на всю высоту конструкции не должны превышать, мм:

Для фундаментов……………………………………………………………. +20

Для стен и колонн, поддерживающих монолитные перекрытия и покрытия ±15

![]() Для стен и колонн, поддерживающих сборные балочные конструкции +10

Для стен и колонн, поддерживающих сборные балочные конструкции +10

опалубке при отсутствии промежуточных перекрытий. I /500 высоты

сооружении, но

не более 100

Для стен зданий и сооружений, возводимых в скользящей опалубке, при наличии промежуточных перекрытий. . 1/1000 высоты

сооружении, но

нс более Ы)

Отклонения плоскостей от горизонтали не должны превышать 20 мм на всю плоскость выверяемого участка. Местные отклонен ни поверхности бетона от проектной при проверке конструкций репкой длиной 2 м, кроме опорных поверхностей, не должны превышать ±5 мм, отклонения в длине или пролете элементов—±20 мм, в размерах поперечного сечения элементов +6 мм, — 3 мм. Отклонения в отметках поверхностей и закладных частей, служащих опорами для металлических или сборных железобетонных колонн и других сборных элементов, не должны быть более —5 мм.

Отклонения в плане при расположении анкерных болтов внутри контура опоры должны быть не более 5 мм, при расположении вне контура опоры — не более 10 мм, допускаемое отклонение по высоте составляет +20 мм.

Отклонения отметок по высоте на стыке двух смежных поверхностей не должны превышать 3 мм.

Размещение инженерных сетей

Инженерные сети следует размещать преимущественно в пределах поперечных профилей улиц и дорог; под тротуарами или разделительными полосами — инженерные сети в коллекторах, каналах или тоннелях; в разделительных полосах — тепловые сети, водопровод, газопровод, хозяйственную и дождевую канализацию.

На полосе между красной линией и линией застройки следует размещать газовые сети низкого давления и кабельные сети (силовые, связи, сигнализации и диспетчеризации).

При ширине проезжей части более 22 м следует предусматривать размещение сетей водопровода по обеим сторонам улиц.

При реконструкции проезжих частей улиц и дорог с устройством дорожных капитальных покрытий, под которыми расположены подземные инженерные сети, следует предусматривать вынос этих сетей на разделительные полосы и под тротуары. При соответствующем обосновании допускаются под проезжими частями улиц сохранение существующих, а также прокладка в каналах и тоннелях новых сетей. На существующих улицах, не имеющих разделительных полос, допускается размещение новых инженерных сетей под проезжей частью при условии размещения их в тоннелях или каналах; при технической необходимости допускается прокладка газопровода под проезжими частями улиц.

Прокладку подземных инженерных сетей следует, как правило, предусматривать совмещенную в общих траншеях. В тоннелях — при необходимости одновременного размещения тепловых сетей диаметром от 500 до 900 мм, водопровода до 500 мм, свыше десяти кабелей связи и десяти силовых кабелей напряжением до 10 кВ, при реконструкции магистральных улиц и районов исторической застройки, при недостатке места в поперечном профиле улиц для размещения сетей в траншеях, на пересечениях с магистральными улицами и железнодорожными путями. В тоннелях допускается также прокладка воздуховодов, напорной канализации и других инженерных сетей. Совместная прокладка газо — и трубопроводов, транспортирующих легковоспламеняющиеся и горючие жидкости, с кабельными линиями не допускается.

В районах распространения вечномерзлых грунтов при осуществлении строительства инженерных сетей с сохранением грунтов в мерзлом состоянии следует предусматривать размещение теплопроводов в каналах или тоннелях независимо от их диаметра.

На участках застройки в сложных грунтовых условиях (лёссовые просадочные) необходимо предусматривать прокладку водонесущих инженерных сетей, как правило, в проходных тоннелях. На селитебных территориях в сложных планировочных условиях допускается прокладка наземных тепловых сетей при наличии разрешения местной администрации.

Расстояния по горизонтали (в свету) от ближайших подземных инженерных сетей до зданий и сооружений следует принимать по таблице 4.

Расстояния по горизонтали (в свету) между соседними инженерными подземными сетями при их параллельном размещении следует принимать по таблице 5, а на вводах инженерных сетей в зданиях сельских поселений — не менее 0,5 м. При разнице в глубине заложения смежных трубопроводов свыше 0,4 м расстояния, указанные в таблице 5, следует увеличивать с учетом крутизны откосов траншей, но не менее глубины траншеи до подошвы насыпи и бровки выемки.

При пересечении инженерных сетей между собой расстояния по вертикали (в свету) следует принимать в соответствии с требованиями СНиП II-89-80.

Указанные в таблицах 4 и 5 расстояния допускается уменьшать при выполнении соответствующих технических мероприятий, обеспечивающих требования безопасности и надежности.

|

Таблица 5 — Нормативные требования планового размещения инженерных сетей (расстояния по горизонтали (в свету) между соседними инженерными подземными сетями при их параллельном размещении)________________________________________

|

Для климатических подрайонов IA, ІБ, ІГ и ІД расстояние от подземных сетей (водопровода, бытовой и дождевой канализации, дренажей, тепловых сетей) при строительстве с сохранением вечномерзлого состояния грунтов оснований следует принимать по техническому расчету.

Допускается предусматривать прокладку подземных инженерных сетей в пределах фундаментов опор и эстакад трубопроводов, контактной сети при условии выполнения мер, исключающих возможность повреждения сетей в случае осадки фундаментов, а также повреждения фундаментов при аварии на этих сетях. При размещении инженерных сетей, подлежащих прокладке с применением строительного водопонижения, расстояние их до зданий и сооружений следует устанавливать с учетом зоны возможного нарушения прочности грунтов оснований.

Расстояния от тепловых сетей при бесканальной прокладке до зданий и сооружений следует принимать как для водопровода.

Расстояния от силовых кабелей напряжением 110-220 кВ до фундаментов ограждений предприятий, эстакад, опор контактной сети и линий связи следует принимать 1,5 м.

Расстояния по горизонтали от обделок подземных сооружений метрополитена из чугунных тюбингов, а также из железобетона или бетона с оклеечной гидроизоляцией, расположенных на глубине менее 20 м (от верха обделки до поверхности земли), следует принимать до сетей канализации, водопровода, тепловых сетей — 5 м; от обделок без оклеечной гидроизоляции до сетей канализации — 6 м, для остальных водонесущих сетей — 8 м; расстояние от обделок до кабелей напряжением до 10 кВ — 1 м; до 35 кВ — 3 м.

В орошаемых районах при непросадочных грунтах расстояние от подземных инженерных сетей до оросительных каналов следует принимать (до бровки каналов), м: 1 — от газопровода низкого и среднего давления, а также от водопроводов, канализации, водостоков и трубопроводов горючих жидкостей; 2 — от газопроводов высокого давления до 0,6 МПа (6 кгс/см ), теплопроводов, хозяйственно-бытовой и дождевой канализации; 1,5 — от силовых кабелей и кабелей связи; расстояние от оросительных каналов уличной сети до фундаментов зданий и сооружений — 5 м.

При пересечении подземных инженерных сетей с пешеходными переходами следует предусматривать прокладку трубопроводов под тоннелями, а кабелей силовых и связи — над тоннелями.

Прокладка трубопроводов с легковоспламеняющимися и горючими жидкостями, а также со сжиженными газами для снабжения промышленных предприятий и складов по селитебной территории не допускается.

Магистральные трубопроводы следует прокладывать за пределами территории поселений в соответствии со СНиП.

УХОД ЗА БЕТОНОМ И КОНТРОЛЬ ЕГО КАЧЕСТВА. § 18. УСЛОВИЯ ТВЕРДЕНИЯ БЕТОНА И УХОД ЗА НИМ

Твердение бетона представляет собой сложное физико-химиче-; ское явление, при котором цемент, взаимодействуя с водой, образу-j ет новые соединения. 1

Вода проникает в глубь частиц цемента постепенно, в результа-і те все новые его порции вступают в химическую реакцию. Поэтому и бетон твердеет постепенно. Даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой.

При благоприятных условиях твердения прочность бетона непрерывно повышается. Для нормального твердения бетона необходима положительная температура 20±2°С с относительной влажностью окружающего воздуха не менее 90%. создаваемой в специальной камере или при засыпке бетона постоянно увлажненным песком либо опилками.

При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон (на портландцементе) через 7—14 дней после приготовления набирает 60—70% своей 28-дневной прочности. Затем рост прочности замедляется.

Если бетон твердеет все время в воде, то его прочность будет выше, чем при твердении на воздухе. При твердении бетона в сухой среде вода из него через несколько месяцев испарится и тогда твердение практически прекратится. Объясняется это тем, что внутренняя часть многих зерен цемента не успевает вступить в реакцию с водой. Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания. В теплую сухую и ветреную погоду углы, ребра и открытые поверхности бетона высыхают быстрее, чем внутренние его части. Необходимо предохранить эти элементы от высыхания и дать им возможность достигнуть заданной прочности.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Кроме того, трещинообразование возможно в результате неравномерного разогрева бетонного блока вследствие выделения тепла при схватывании и твердении цемента. Трещины снижают качество, прочность и долговечность бетона.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. Твердение бетона при температуре ниже нормальной замедляется, а при температуре ниже 0°С практически прекращается; наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение при бетонных работах. Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить в ранние сроки, а главным образом при работах зимой и изготовлении бетонных и железобетонных изделий.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси. Оптимальное содержание добавок-ускорителей устанавливается экспериментальным путем строительной лабораторией. При этом количество добавок-ускорителей твердения бетона в процентах от массы цемента не должно превышать следующих величин: сульфат натрия — 2%, нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитритнитрат-сульфат натрия и нитрит-нитрат-хлорид кальция — 4%, хлорид кальция в бетоне армированных конструкций — 2%, в бетоне неармированных конструкций — 3 %.

Добавки-ускорители твердения не следует вводить при применении глиноземистого цемента, а также в конструкциях, армированных термически упрочненной сталью, кроме сульфата натрия в железобетонных конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов. Кроме того, добавки хлорида кальция, нитрит-нитрат хлорида кальция не допускается применять в предварительно-напряженных конструкциях, а добавки хлорида кальция — и в конструкциях с ненапрягаемой рабочей арматурой диаметром 5 мм и менее, а также в железобетонных конструкциях, предназначенных для эксплуатации в агрессивной среде (агрессивность среды устанавливается по СНиП 11-28—73).

Полный перечень ограничений по применению добавок-ускорителей в конструкциях приведен в СНиП Ш-15—76.

В производстве сборного железобетона широко применяют для ускорения твердения тепловую обработку бетона паром или электрическим током. Введение в бетонную смесь добавок-ускорителей твердения сокращает продолжительность тепловой обработки.

Иногда при аварийных восстановительных работах используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80—90% 28-дневной прочности.

Ускоряют процесс твердения особо быстротвердеющие портландцемента (ОБТЦ) и быстротвердеющие портландцемента (БТЦ), а также жесткие бетонные смеси на обычных цементах.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за — ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких изменений температуры.

Отсутствие ухода может привести к получению низкокачественного, дефектного и непригодного бетона, а иногда к разрушению конструкции несмотря на хорошее качество применяемых материалов, правильно подобранный состав смеси и тщательное бетонирование. Особенно важен уход за бетоном в течение первых днем после укладки. Недостатки ухода в первые дни могут настолько

ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона обеспечивают путем предохранения его от вредного воздействия ветра и прямых солнечных лучей, систематической поливкой. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через 3—4 ч после укладки бетона слоем песка или опилок и поливают водой. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 50—70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю.

В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и круто наклонные поверхности поливать непрерывным током воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива применяют обязательно.

Свежеуложенный бетон, находящийся в соприкосновении с текучими грунтовыми водами (особенно агрессивными), должен быть защищен от их воздействия путем временного отвода воды, устройства изоляции и другими средствами в течение 3 суток, если он приготовлен на глиноземистом цементе, и 14 суток при приготовлении на прочих цементах.

Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также слои набрызгбетона допускается вместо укрытия и поливки покрывать специальными окрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

Ограждающие конструкции из легких бетонов на пористых заполнителях, к влажности которых предъявляются особые требования, водой не поливают, а покрывают окрасочным составом и пленками, предохраняющими бетон от увлажнения.

Движение людей по забетонированным конструкциям, а также установка на них лесов и опалубки допускается только тогда, когда бетон достигает прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированной конструкции допускается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Состав мероприятий по уходу за бетоном, порядок и сроки их проведения устанавливаются строительной лабораторией и утверждаются техническим руководством строительства.

Способы регулирования температурно-влажностного режима в бетоне массивных конструкций гидротехнических сооружений с па чала укладки бетонной смеси до момента замоиолнчпванпн меж блочных швов и режимы охлаждения бетона устанавливаю геи в проекте сооружений или в проекте производства работ и регламентированы СНиП ІІІ-45—76.

Мероприятия по уходу за бетоном ежедневно заносят в «Журнал бетонных работ».

Безопасность процесса

При продавливании труб, железобетонных колец и других элементов с ручной разработкой грунта пребывание рабочих внутри трубопровода (коллектора) допускается (согласно СНиП), если их диаметр составляет не менее 1200 мм и длина не более 40 м при длительности непрерывного пребывания рабочего внутри трубопровода не более 1 ч с интервалами между циклами работы не менее 30 мин. Трубопровод протяженностью более 10 м необходимо проветривать системой принудительной вентиляции.

Продавливание труб с ручной разработкой грунта допускается только при условиях, исключающих прорыв в забой воды, газов, сточных вод и при обеспечении с рабочими двусторонней связи. Разработку грунта внутри трубы допускается вести только при заполнении конца трубы грунтом не менее чем на длину ножа, за пределами его разрабатывать грунт вручную запрещается.

Для освещения места работы и сигнализации в подземных выработках допускается применять сети напряжением не более 36 В, а в стесненных и влажных условиях — не более 12 В. При продавливании труб и других элементов рабочим запрещается находиться вблизи нажимных патрубков.

При щитовой проходе тоннелей (коллекторов) смонтированный щит, его механизмы и приспособления разрешается вводить в действие лишь после их приемки по акту. Грунт разрабатывать следует только в пределах козырька щита. Нельзя передвигать щит на расстояние, превышающее ширину кольца обделки. В неустойчивых, слабых грунтах лоб забоя следует крепить временной крепью, а в сыпучих грунтах надо применять, как правило, щиты с горизонтальными полками, число которых принимают исходя из условий обеспечения устойчивости откоса грунта.

При проходке шахт и тоннелей (коллекторов) должна быть устроена вентиляция. Кольца обделки тоннеля следует собирать последовательно с обеих сторон по одному блоку (элементу).

Не допускается применять в одних и тех же выработках ручную и механизированную откатку.

Все электрические установки и пусковая электроаппаратура на механизмах и приспособлениях должны быть ограждены и надежно заземлены.

Контроль качества и безопасность сварочных работ

При производстве сварочных работ контролируется квалификация работающих, проводится контроль основных, сварочных и других материалов на стадии входного начального контроля, контроля механическими испытаниями для определения правильности выбора режима сварки, пооперационный контроль и, в завершение, приемка готовой продукции для акта скрытых работ, включающая и неразрушающие методы контроля.

Методы контроля сварных соединений разделяют на две основные группы: неразрушающего контроля (НК) и разрушающего контроля (РК). К группе НК относятся: визуально-оптический, радиационная дефектоскопия (включая рен — тгенодефектоскопию и просвечивание гамма-излучением), ультразвуковая, магнитная и электромагнитная дефектоскопия (включая магнитопорошковую дефектоскопию, магнитографический контроль, электромагнитную индукционную дефектоскопию, феррозондовый контроль), дефектоскопия течеисканием (включая капиллярные и компрессионные методы: гидравлический, пневматический, газолюминесцентный, галогенный, вакуумный). К группе РК относятся: механические испытания, металлография и химический анализ, коррозионные испытания и испытания на свариваемость.

При рентгенодефектоскопии (просвечивании рентгеновскими лучами) обнаруживают поры, трещины, непровары, шлаковые включения. Образование излучения происходит в рентгеновской трубке, катод которой (из вольфрамовой проволоки) при пропускании тока нагревается до высокой температуры и начинает испускать электроны, направляющиеся на анод в форме пластины из вольфрама или молибдена. Под действием потока электронов анод испускает характеристическое излучение, используемое для просвечивания. Рентгеновские лучи направляют на сварной шов, а с обратной стороны располагают обычно пленку с чувствительным слоем. Дефектные места шва пропускают лучи с меньшим поглощением, чем плотный металл. После проявления на пленке видны очертания дефектов сварного соединения. Для контроля сварных соединений стали толщиной 25—100 мм применяют малогабаритные рентгеновские аппараты РУП-120-5-1, РАП-160-6П, ИРА-1Д, ИРА-2Д, РИНА-1Д, РИНА-2Д, РИНА-ЗД. Аппараты типа ИРА, РИНА работают с холодным катодом под действием высоковольтного импульса, продолжительность срока службы рентгеновских трубок импульсных аппаратов (около 50 ч) во много раз меньше, чем у трубок накала.

При просвечивании гамма-излучением применяют аппараты с радиоактивными источниками излучения (изотопами кобальта, иридия, цезия) ГУП-1 Г-5-2, ГУП-С8-2-1, РИД-21 Г, «Газпром» и др., представляющие собой переносные свинцовые контейнеры, в которых находится ампула с радиоактивным веществом. Контейнер устанавливают против контролируемого участка шва, а с обратной стороны помещают кассету с радиографической пленкой. Затем посредством дистанционного управления из контейнера выдвигают ампулу или открывают в нем щель для выхода гамма-излучения на определенное время экспозиции пленки. На проявленной пленке можно увидеть дефекты по разной плотности ее почернения. Работающие с гамма-дефектоскопами должны иметь приборы индивидуального дозиметрического контроля.

Ультразвуковая дефектоскопия основана на способности ультразвуковых (УЗ) колебаний проникать в толщу металла и отражаться от неметаллических включений и других дефектов. Аппаратура УЗ-контроля (дефектоскоп) включает в себя пьезопреобразователь, электронный блок и вспомогательные устройства (сигнализатор звуковой и световой индукции дефектов). В дефектоскопе пластинка из кварца, сегнетовой соли или титана бария (пьезоэлемент) под действием переменного электрического поля высокой частоты (пьезопреобразователь) дает УЗ-коле — бания, которые посредством щупа направляются на проверяемое сварное соединение. На границе между однородным металлом и дефектом эти волны частично отражаются и воспринимаются второй или той же самой пластинкой. Электрические колебания от пластинки усиливаются электронным блоком и направляются в осциллограф, на экране которого одновременно изображаются импульсы излучаемой и отражаемой от дефектов волн. По относительному расположению этих импульсов и интенсивности отражающего импульса можно судить о местонахождении и характере дефекта в сварном соединении. Применяемые УЗ-дефек — тоскопы УЗД-7Н, УЗД-9, УЗД-18, УЗД-22М, УД-10П, ДУК-66П, УЗД-МВТУ характеризуются безопасностью и эффективностью контроля.

При магнитной и электромагнитной дефектоскопии поиск дефектов основан на изменении формы магнитных силовых линий (изменении магнитной проницаемости) вследствие образования полей их рассеяния в местах дефектов. При контроле сварных соединений трубопроводов применяется магнитографический метод, сущность которого состоит в намагничивании контролируемого участка с одновременной записью на магнитную ленту и последующим считыванием результатов, зафиксированных налейте, на магнитографических дефектоскопах. Промышленность выпускает дефектоскопы с индикацией дефектов в форме импульсов (МД-9) или с видимым изображением на экране (МД-11). Дефектоскопы МДУ-2У, МГК-1 имеют двойную индикацию. В комплект дефектоскопа входит подвижное намагничивающее устройство (ПНУ, ПНУ-MI или УНУ для труб диаметром более 100 мм и плоских изделий толщиной до 16 мм или дисковые магниты ДМ-59, ДМ-60, ДМ-61), состоящее из Г1-образного маг- нитопровода и обмотки, перемещаемое вдоль шва на немагнитных рамках (для труб диаметром менее 100 мм применяют намагничивающие клещи НК или намагничивающие вилки НВ). Намагничивающее устройство подключают к источнику постоянного тока.

При контроле герметичности сварных соединений применяют вакуум-аппараты и различные приборы. Вакуум-аппараты применяют при контроле сварных швов, имеющих односторонний доступ (например, швы днищ резервуаров, стальной гидроизоляции опускных колодцев и т. п.). Аппарат состоит из камеры с вакуумметром и вакуум-насоса. Контролируемый участок шва покрывают мыльным раствором, устанавливают камеру и включают насос. Камера окаймлена мягкой резиной, поэтому быстро присасывается к поверхности, и в ней создается разряжение около 0,05 МПа, которое контролируется вакуумметром. Воздух под атмосферным давлением, проходя через неплотности шва, в дефектных местах образует мыльные пузыри, наблюдаемые через стекло камеры и отмечаемые мелом или цветным карандашом рядом с камерой с последующим переносом (после снятия камеры) пометок на шов. Из приборов, используемых при контроле герметичности сварных швов, применяют: манометры, посредством которых регистрируют изменение давления в результате нарушения герметичности сосуда; галлоидные течеискатели ГТИ-6, БГГИ-5; гелевые течеискатели ПТИ-7А6 ПТИ-10; инфракрасный течеискатель ИТТ-1; газоаналитический те — чеискательТП-7102; приборы акустической голографии.

При производстве электросварочных работ электросварщики должны быть обеспечены защитным шлемом или щитком со съемными защитными стеклами (светофильтрами). Монтажники, занятые в качестве подсобных рабочих на электросварке, также должны обеспечиваться щитками или очками с защитными стеклами.

Перед началом сварочных работ должно быть обеспечено выполнение следующих требований:

♦ наличие у сварщиков диэлектрических ковриков;

♦ установка сварочного оборудования в закрытом помещении или под навесом;

♦ исправность электросварочного аппарата (трансформатора и регулятора), и отсутствие напряжения на его корпусе;

♦ наличие и правильность выполнения заземления корпуса сварочного аппарата, свариваемых конструкций, кожуха рубильника и пусковых устройств;

♦ исправность изоляции сварочных проводов и электродержателя;

♦ надежность и плотность соединения контактов, присоединение сварочного трансформатора к электросети через рубильник в защитном кожухе, помещенном в специальном запирающемся ящике;

♦ отсутствие вблизи места производства электросварочных работ легковоспламеняющихся веществ.

Свариваемые поверхности и рабочее место сварщика необходимо защищать от дождя, снега, ветра. Когда температура воздуха может быть ниже —10 °С, вблизи рабочего места сварщика надо оборудовать инвентарное помещение для обогрева, при температуре ниже —40 °С — тепляк.

В последнее время для охраны труда сварщиков используются передвижные и стационарные фильтровальные установки для вытяжки сварочных газов. Степень очистки достигает 98—99%. Предлагаются сварочные щитки с автоматическим регулированием плотности затемнения в зависимости от уровня светового излучения. Это позволяет исключить подъем щитка перед началом сварки, избежать травмы глаз в начале зажигания дуги. Такой щиток, например «Спидгласс», можно комбинироватьс респираторным блоком, состоящим из фильтра, вентилятора и аккумулятора. Фильтр крепится на поясе сварщика. Очищенный воздух подается под щиток под обычным давлением, что предохраняет сварщика от вдыхания углекислого газа.

Вопросы для самопроверки

1. Что такое газовая сварка?"

2. Для чего применяется газовая резка? Ее способы.

3. Что такое электрическая сварка?

4. Какие способы электрической сварки применяют для получения сварных соединений на строительной площадке?

5. Какие системы перевязки (чередование Тычковых и ложковых рядов) применяются при кладке стен из кирпича?

6. Какие виды кладок выполняют из природных камней неправильной формы?

7. Как укладываются бетонная смесь и бутовые камни (изюм) при выполнении бутобетонной кладки?

8. Какие отличия от кирпичной имеет кладка из керамических и силикатных камней?

9. Каковы особенности кладки блоков из ячеистого бетона на клеевом растворе на основе сухой смеси?

10. Какие виды кладок наружных многослойных стен зданий из мелкоштучных кладочных материалов применяются?

Тест

1. Способ сварки металлических изделий с помощью газового пламени, которое образуется в результате сгорания смеси технически чистого кислорода с горючим газом, называется:

а) газовая сварка;

б) газовая резка;

в) электрическая сварка;

г) электрошлаковая сварка.

2. Газовая резка для вырезки заготовок и раскроя листов бывает:

а) разделительной;

б) поверхностной;

в) потолочной;

г) электрошлаковой.

3. Газовая резка для раздела канавок на металле, удаления поверхностных дефектов:

а) разделительная;

б) поверхностная;

в) потолочная;

г) электрошлаковая.

4. Способ сварки металла, при котором источником теплоты для получения необходимой температуры является электрическая энергия:

а) газовая сварка;

б) газовая резка;

в) электрическая сварка;

г) плавка.

5. Сварка плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

6. Электросварка дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

7. Электросварка плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

8. Электросварка, при которой в зазор между расположенными вертикально свариваемыми деталями подаются флюс и электродная проволока:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

9. Проволока стальная сварочная диаметром 1,6—12 мм и длиной 225—450 мм, покрытая специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами:

а) арматура;

б) электрод;

в) резьба;

г) закладная деталь.

10. Дефектоскопия, основанная на способности ультразвуковых колебаний проникать в толщу металла и отражаться от неметаллических включений и других дефектов:

а) радиационная;

б) ультразвуковая;

в) магнитная;

г) течеискание.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

а |

б |

в |

а |

б |

в |

г |

б |

б |

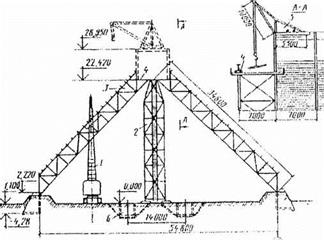

Монтаж грехшарнирных арок с затяжкамич

В зависимости от размеров, технических возможностей техники оборудования трехшарнирные арки монтируют одним или двумя кранами При четырех отправочных «марках» используют две передвижные монтажные опоры (рис. 4 5), при сборке из полуарок используется одна монтажная опора

|

|

|

1 — гусеничный кран для монтажа полуарок»; 2 — временная подвижная опора дли сборки полуарок, 3 — усиление сжатых поясов полуарок бревнами на период монтажа, 4 — клетка с клиньями для раскружаливания арок после замыкания, 5 — жесткий стреловой кран для монтажа конвейерной галереи, 6 — подземные конвейерные туннели. |

|

О |

|

к) Рис.4.5 Монтаж трехшарнирных арок большепролетного склада концентратов |

Дозаторы

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) составляющих (цемента, заполнителей, воды и добавок) перед поступлением в бетоносмеситель.

Сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, отмеряемых по объему с коррекцией по массе). Жидкие составляющие дозируют по массе или объему. Погрешность дозирования цемента, воды, сыпучих и жидких добавок не должна превышать ±2%, заполнителей ±2,5% по массе (ГОСТ 7473—76).

Промышленность выпускает три серии весовых дозаторов исходных материалов бетонной смеси и раствора:

первая серия ВДБ: ДЦ-100; ДЖ-Ю0; ДИ-500 к смесителям с объемом готового замеса 165 л; ДЦ-200, ДЖ-200; ДИ-1200 к смесителям с объемом готового замеса 330…500 л;

вторая серия АВД: АВДИ-425М; АВДЦ-425М; АВДЖ-425/ 1200М к смесителям готового замеса 330…500 л; АВДИ-1200М;

АВДЦ-1200М к смесителям с объемом готового замеса 800…1000 л; АВДИ-2400М; АВДЦ-2400М; АВДЖ-2400М к смесителям с объемом готового замеса 1600…2000 л;

третья серия ДБ: АД-500 БП; АД-500-2БП; АД-500-БЩ;

АД-800-2БЩ; АД-800-2БК; АД-200-2БЖ; АД-400-2БЦ к смесителям с объемом готового замеса 500 л; АД-800-БП; АД-1600-2БП; АД-800-БЩ; АД-1600-2БЩ; АД-1600-2БК; АД-400-2БЖ; АД-1600- 2БЦ к смесителям с объемом готового замеса 800…1000 л; АД-2000-БП; АД-2500-БЩ; АД-500-2БЖ к смесителям с объемом готового замеса 1600…2000 л, где А — автоматический, Б — бетон, В — весовой, Д — дозатор, Ж—жидкость, И — инертные, К — керамзит, М — модернизированный, П — песок, Ц — цемент, Щ — щебень, 2 — двухфракционный.

Различают дозаторы цикличного и непрерывного действия. Цикличные дозаторы отвешивают заданные порции компонентов смеси на один замес бетоносмесителя и после разгрузки повторяют цикл. Дозаторы непрерывного действия подают материал непрерывным потоком с заданной производительностью.

Управление дозаторами может быть автоматическое, дистанционное (с пульта станции управления) и местное (на дозаторах).

Цикличные дозаторы выпускают комплектно. В комплект входят дозаторы цемента, заполнителей и жидкости. Комплекты дозаторов изготовляют в двух исполнениях: для бетоносмесительных установок партерного типа и для бетонных заводов и установок башенного типа.

Для партерных установок выпускают два комплекта дозаторов: ВДБ-250 для смесителей вместимостью по загрузке 250 л и ВДБ — 500/750 для смесителей вместимостью 500 и 750 л с аппаратурой для автоматического управления.

В комплект ВДБ-250 входят дозаторы заполнителей ДИ-500, цемента ДЦ-100 и жидкости ДЖ-100; в комплект ВДБ-500/750 — дозаторы заполнителей ДИ-1200, цемента ДЦ-200 и жидкости ДЖ-200.

Дозаторы заполнителей ДИ-500 и ДИ-1200 предназначены для последовательного дозирования четырех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители взвешиваются непосредственно в ковше скипового подъемника.

Все цикличные дозаторы состоят из грузоприемного ковша или бункера, весовой системы с указанием массы для визуального контроля дозирования и питателя, подающего материал из расходных бункеров бетоносмесительной установки в грузоприемный ковш.

Дозатор жидкости ДЖ-Ю0 (рис. 68) состоит из неравноплечего сдвоенного рычага 1, опирающегося с помощью призм на раму 2. Один конец рычага 1 связан тягой с пружинным циферблатным указателем массы 3, а к другому концу на двух призменных опорах подвешен грузоприемный ковш 5. Ковш снабжен

впускным и выпускным 4 затворами клапанного типа с диафрагменным пневмоприводом 6 и преобразователем контроля положения затворов.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор жидкости ДЖ-200 отличается от дозатора ДЖИ 00 размерами грузоприемиого ковша.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемиого ковша и соотношением плеч сдвоенного рычага.

Для бетонных заводов и установок башенного типа выпускают два ком п л екта автом этиче

ских весовых дозаторов типа ДБ: для смесителей вместимостью по загрузке 1500 (1200) л и 750 (500) л. Комплекты состоят из дозаторов и станций управления дозировочно-смесительным отделением бетонного завода.

В комплект для смесителей вместимостью 1500 (1200) л входят дозаторы цемента АД-600-2БЦ, жидкости АД-400-2БЖ, двухфракционный для песка АД-1600-2БП, двухфракциониый для щебня АД-1600-2, однофракционный для песка АД-800-БП, однофракционный для песка АД-800-БП, одиофракционный для щебня АД-800- БЩ, для керамзита и песка АД-1600-2БП.

В комплект для смесителей вместимостью 750 (500) л входят дозаторы цемента АД-400-2БЦ, жидкости АД-200-2БЖ, двухфракционный для песка АД-500-2БП, двухфракциониый для щебня АД-800-2БЩ, однофракционный для песка АД-500-БП, одиофракционный для щебня АД-500-БЩ.

Дозаторы можно комплектовать циферблатными указателями различных типов, которые могут взвешивать до трех или до шести марок бетона без переналадки.

Дозаторами управляют в автоматическом, дистанционном и местном режимах. Перед началом работы на циферблатных указателях дозаторов устанавливают величины предварительной и точной массы для каждой из доз. На пульте станции управления выбирают рецепт, режим работы и включают дозаторы.

При работе в автоматическом режиме команды на загрузку и

разгрузку дозаторов, загрузку расходных бункеров бетоносмесительной установки, загрузку и разгрузку бетоносмесителей формируются автоматически с учетом сигналов о готовности смесительного оборудования.

|

|

При работе в дистанционном режиме команды на загрузку и разгрузку дозаторов, загрузку расходных бункеров, загрузку и разгрузку смесителей подает оператор с пульта станции управления.

Местный режим применяют при наладке дозаторов.

Дозаторы загружают питающими устройствами в двух режимах— грубой и тонкой подачи материала с автоматическим переключением режимов с помощью бесконтактных преобразователей циферблатного указателя. Разгружаются дозаторы под действием пневмоцилиидра грузоприемного устройства, после чего цикл повторяется.

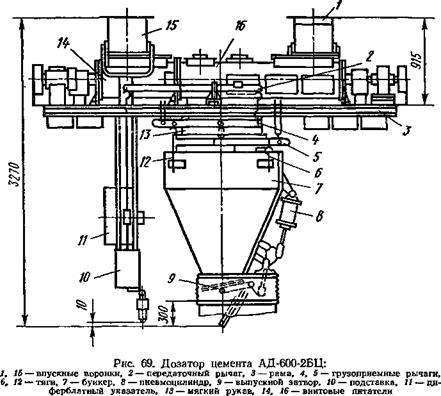

Дозатор цемента АД-600-2БЦ (рис. 69) состоит из рамы 3, двух винтовых питателей 14, 16, рычажного механизма, грузоприемного устройства, циферблатного указателя И и подставки 10, в которой размещены пульт местного управления и пиевмо —

оборудование. Впускные воронки 1, 15 оборудованы секторными затворами, перекрываемыми при переходе на режим досыпки. Выпускные воронки питателей оборудованы заслонками, управляемыми пневмоцилиидрами. Грузоприемиое устройство выполнено в виде цилиндрического бункера 7 объемом 0,98 м3, подвешенного на четырех тягах 6, 12 к рычажному механизму, и снабжено выпускным затвором 9, управляемым пневмоцилиндром 8.

Чтобы уменьшить пыление, тракт для прохождения цемента закрыт мягкими рукавами 13.

У дозатора цемента АД-400-2БЦ объем цилиндрического бункера составляет 0,75 м3.

Дозатор жидкости АД-4С0-2БЖ состоит из каркаса, трех мембранных клапанов, рычажного механизма, грузоприемиого устройства, циферблатного указателя, подставки под циферблатный указатель и сливной воронки. Питателями служат три мембранных клапана: два с условными проходами 150 и 50 мм для работы в режиме доливки и один для жидких добавок. Грузоприемное устройство выполнено в виде цилиидрокоиического ковша объемом 0,47 м3.

У дозатора жидкости АД-200-2БЖ объем грузоприемного устройства составляет 0,3 м3.

Дозаторы песка, щебня (гравия) бывают однофрак — циоиными (АД-800-БП, АД-800-БЩ, АД-500-БП, АД-500-БЩ), рама которых снабжена одним питателем, и двухфракциоиными (АД-1600-2БП, АД-1600-2БЩ, АД-500-2БП, АД-800-2БЩ) с двумя питателями.

Питатель представляет собой воронку, перекрытую секторным затвором с приводом от пиевмоцилиидра. Грузоприемное устройство выполнено в виде цилиндрического бункера объемом 0,78 м3 у дозаторов АД-800-БП и АД-800-БЩ; 0,58 м3 у дозаторов

АД-500-БП и АД-500-БЩ (ДБЩ-500); 1,27 м3 у дозаторов АД-1600- 2БП и АД-1600-2БЩ; 0,81 м3 у дозаторов АД-500-2БП и АД-800- 2БЩ.

В дозаторах АД-1600-2БК и АД-800-2БК, предназначенных для дозирования керамзита и песка по объемно-весовому принципу, вначале дозируется керамзит, объем которого задается частотой вращения лопастного питателя, затем песок с учетом суммарной массы керамзита и песка.

Кроме рассмотренных комплектов дозаторов для дозирования воды применяют дозаторы ДВК-40, которыми оснащают бетоносмесители вместимостью 250 и 500 л по загрузке. Дозатор ДВК-40 представляет собой водомер, устанавливаемый на трубопроводе, подающем воду в смеситель. Дозатор может работать в цикличном или непрерывном режиме. При цикличном режиме воду дозируют, наблюдая за движением стрелки по шкале циферблата. Отмерив необходимую дозу, перекрывают воду пробковым краном.

Весовые дозаторы непрерывного действия предназначены для непрерывного дозирования заполнителей и цемента на автоматизированных бетоиосмесительных установках и заводах иепрерыв-

ного действия, которые рассчитаны на выдачу от 30 до 240 м3/ч бетонной смеси. Каждый весовой дозатор непрерывного действия включает в себя питатель, подающий материал из расходного бункера бетоносмесительиой установки; измерительное устройство, определяющее массу материала в потоке определенной длины, и

|

|

|

Рис. 70. Дозатор заполнителей СБ-26А: а — схема дозатора, б — дозатор в состоянии равновесия, в — дозатор в состоянии, при котором количество дозируемого материала меньше заданного; 1 — воронка-пнтатель, 2 — подвеска, 3 — призменная опора. 4, 5 — неподвижная н подвижная заслонки, 6 — груз, 7 — винт, 8, 10 — натяжной и приводной барабаны, 9 — лента, 11 — звездочка, 12 — цепная передача. 13 — щека рамы конвейера, 14 — вариатор, 15 — рычаг |

систему автоматического регулирования величины и скорости пото — ка, т. е. производительности дозатора. К весовым дозаторам заполнителей относятся дозаторы СБ-26А, СБ-110.

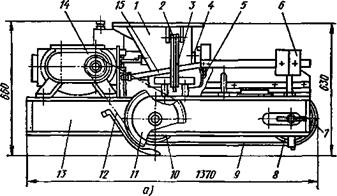

Дозатор СБ-26А (рис. 70) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках СБ-75. Максимальный размер зерен дозируемого материала должен быть не более 40 мм. Дозатор состоит из воронки-питателя 1, весового конвейера с приводом и рычажной системы. К воронке крепят подвески 2 призменных опор 3, иа которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Ленту натягивают винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через вороику-пита — тель на ленту весового конвейера. Высоту слоя материала на ленте устанавливают подвижной и неподвижной заслонками.

|

Рис. 71. Дозатор заполнителей СБ-110: 1 — воронка-питатель. 2. 3, 5 — кронштейны. 4 — преобразователь усилия, 6 ■— борт, 7, 12 — подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 шарнирная опора. 11 — натяжной барабан. 13 — винт, 14 — привод конвейера |

Конвейер с материалом на ленте уравновешивается противовесами с грузами. Вариатор устанавливает необходимую скорость ленты, а следовательно, и производительность дозатора. При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки. Высота слоя материала на ленте изменяется до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается.

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 71) предназначен для дозирования заполнителей с максимальным размером зерен до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке-питателе 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

Материал поступает из расходного бункера через воронку-питатель 1 на ленту весового конвейера. Масса материала на ленте воспринимается преобразователем усилия 4. При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо и перемещается связанный с ним плунжер преобразователя 4. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, про-

|

Рис. 72. Дозатор цемента СБ-71А: / — двухбарабанный питатель, 2, 4 — кронштейны. 3 — преобразователь усилия, 5 — ограждение, 6 — промежуточная цепная передача, 7 — лента конвейера, 8 — промежуточная передача, 9 — шарнирная опора, 10 — ведомый барабан. 11 — винт, 12 — весовой конвейер, 13 — двухступенчатая цепная передача, 14 — привод |

порциоиальиый нагрузке на лейте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора можно изменять от 5 до 50 т/ч. К весовым дозаторам цемента относится дозатор СБ-71А.

Дозатор СБ-71А (рис. 72) состоит из двухбарабаииого питателя 1У весового конвейера 12 и системы автоматического регулирования производительности.

Цемент питателем 1 подается на ленту 7 весового конвейера 12 9 который связан с корпусом питателя шарнирной опорой Р. Второй

опорой конвейера служит преобразователь усилия 3, шарнирно соединенный с кронштейном 2, закрепленным на воронке, и кронштейном 4, закрепленным на щеках весового конвейера.

Привод двухбарабаииого питателя и ленты конвейера общий и состоит из электродвигателя, цепного пластинчатого вариатора с дистанционным управлением и цепных передач.

Весовой конвейер включает в себя натяжной (ведомый) и приводной барабаны, промежуточную передачу 3, ленту 7 и связующие детали, образующие раму. Подшипники ведомого барабана 10 перемещают, а ленту натягивают винтами 1 /.

Для предотвращения пыления весовой конвейер оснащен герметизированным ограждением 5.

Принципиальная схема дозатора построена таким образом, что постоянная производительность его поддерживается автоматически системой регулирования величины, пропорциональной произведению скорости движения ленты конвейера на массу материала, находящегося на ней.

Производительность дозатора регулируют в пределах от 4 до 25 т/ч предварительной установкой задания по шкале указателя.

Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала.

Чтобы на погрешность дозирования не влияло изменение влажности, плотности, зернового состава материала, объемные дозаторы оснащены специальной системой регулирования.

Объемные дозаторы непрерывного действия — ленточные для заполнителей и винтовые для цемента — применяют на бетоиорас — творосмесительиых установках непрерывного действия производительностью 5 м3/ч.

На этих же установках, а также на бетоиосмесительных установках производительностью 120 и 240 м3/ч для дозирования воды применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с градуированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч.