Архивы за 12.10.2015

Бетоносмесители

Бетоносмесители классифицируют по трем основным признакам: режиму работы, принципу смешивания и исполнению.

По режиму работы бетоносмесители бывают цикличные (периодического действия) И непрерывного ДЄЙСТВИ5І.

В цикличный бетоносмеситель перемешиваемый материал загружают порциями (замесами), причем каждый новый замес может быть загружен в барабан (чашу) лишь после выгрузки из него предыдущего готового замеса.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка готовой бетонной смеси происходят непрерывно.

По принципу смешивания бетоносмесители делятся на гравитационные (со свободным падением материалов) и принудительного действия (с принудительным смешиванием составляющих).

|

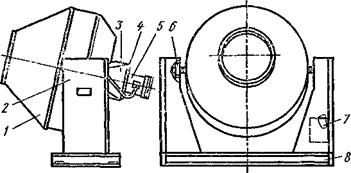

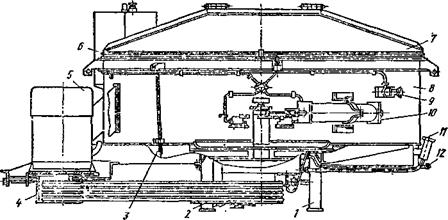

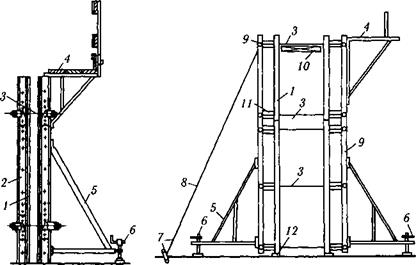

Рис. 73. Бетоносмеситель СБ-101: 2 — смесительный барабан, 2 — боковая стойка, 8 — траверса, 4 — редуктор, 5 — электродвигатель, 6 — цапфа траверсы, 7 — механизм опрокидывания барабана, 8 — подрамник |

В гравитационных бетоносмесителях цикличных и непрерывного действия на стенках смесительного барабана укреплены лопасти, которые при вращении барабана поднимают материал вверх. Под действием силы тяжести материал падает и при этом смешивается.

В бетоносмесителях цикличных принудительного действия материалы смешиваются при вращении лопастей в неподвижной чаше (корпусе). В бетоносмесителях непрерывного действия с принудительным смешиванием материалы перемешиваются при одновременном встречном вращении двух параллельных валов с лопастями специальной конструкции.

По исполнению бетоносмесители бывают стационарные и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию.

Передвижные бетоносмесители используют для приготовления бетонной смеси на строительных площадках вне радиуса действия бетонного завода, а иногда как стационарные на приобъектных бетоносмесительных установках.

Гравитационные цикличные бетоносмесителя применяются для приготовления подвижных бетонных смесей и обеспечивают необходимую их однородность.

Передвижные бетоносмесители выпускают с барабаном вместимостью 65 и 165 л по объему готового замеса бетонной смеси.

Бетоносмеситель СБ-101 вместимостью 65 л (рис. 73) снабжен смесительным барабаном 1 цилиндроконической формы, вращающимся на валу редуктора 4. На внутренней конусообразной поверхности барабана укреплены лопасти. Для смешивания барабан устанавливают в рабочее положение под углом 12° к горизонту.

|

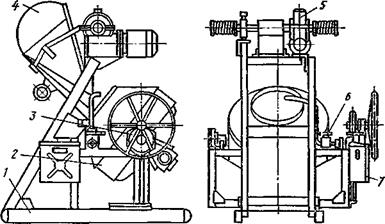

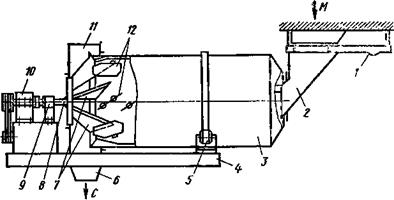

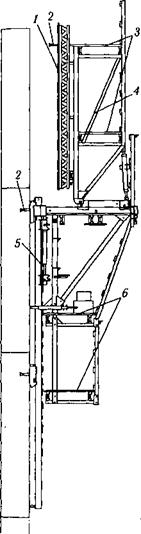

Рис. 74. Бетоносмеситель СБ-ЗОБ: І — рама, 2— смесительный барабан, 3—механизм опрокидывания барабана, 4 —загрузочный ковш, 5—механизм подъема и опускания ковша, 6 — доза*up воды, 1 — шкаф электрооборудования |

Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют Солее быстрому опорожнению барабана.

Барабан бетоносмесителя приводится в положения загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель оснащен электродвигателем, который через клиноременную передачу и редуктор приводит во вращение смесительный барабан. Число циклов работы в час составляет 30, максимально допускаемый размер зерен заполнителей 40 мм.

Бетоносмеситель СБ-ЗОБ вместимостью 165 л (рис. 74) оборудован скиповым подъемником с ковшом 4 для загрузки смесительного барабана 2, дозатором воды 6 типа ДВК-40 и шкафом 7 электрооборудования с кнопочным управлением работой двигателя.

Барабан бетоносмесителя имеет цилиндроконическую форму. Работает бетоносмеситель по тому же принципу, что и бетоносмеситель СБ-101. Максимально допускаемый размер зерен заполнителей 70 мм.

Стационарные бетоносмесители выпускают вместимостью 330, 500, 800 и 2000 л по объему готового замеса.

Бетоносмеситель СБ-16Б вместимостью 330 л оборудован скиповым подъемником с ковшом для загрузки смесительного барабана составляющими бетонной смеси и дозатором воды ДВК-40.

Смесительный барабан представляет собой емкость из двух усеченных конусов, соединенных обечайкой. На внутренних поверхностях конусных частей барабана укреплены восемь смесительных лопастей.

Смесительный барабан представляет собой емкость из двух усеченных конусов, соединенных обечайкой. На внутренних поверхностях конусных частей барабана укреплены восемь смесительных лопастей.

Сыпучие составляющие загружают с одного торца барабана, а готовую смесь выгружают с другого.

Смесительный барабан при разгрузке опрокидывают с помощью гидросистемы.

Максимально допускаемый размер зерен заполнителей составляет 70 мм.

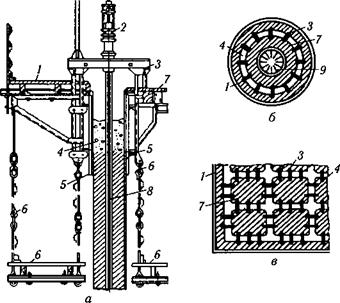

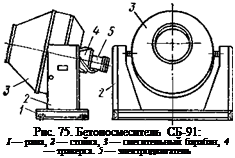

Бетоносмеситель СБ-91 (рис. 75) не имеет скипового подъемника. Смесительный барабан 3 загружается отдозированными составляющими бетонной смеси из дозаторов.

Опрокидной барабан бетоносмесителя представляет собой емкость из двух полых конусов, соединенных обечайкой. Внутри конусов укреплены лопасти. Составляющие загружают, а бетонная смесь выгружается с одного открытого торца. Привод барабана заключен в траверсу, которая перемещается вместе с барабаном при опрокидывании, осуществляемом с помощью гидропривода.

Бетоносмеситель СБ-ЮВ также выпускают без скипового подъемника и с опрокидным двухконусным смесительным барабаном. Загрузку материалов и выгрузку готовой смеси производят с двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом — левого направления. Благодаря такому расположению лопастей поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана и интенсивно смешиваются. Вращается смесительный барабан с помощью привода от электродвигателя. Привод опрокидывания барабана пневматический.

Бетоносмеситель СБ-103 вместимостью 2000 л по объему готового замеса снабжен опрокидным смесительным барабаном, представляющим собой емкость из двух конусов, соединенных цилиндрической обечайкой. Внутри барабана укреплены шесть лопастей (три передние и три задние). Вращается смесительный барабан с помощью привода от электродвигателя. Для опрокидывания барабана при выгрузке готовой смеси, возврата и фиксации его в рабочем

положении использован пневматический привод. Этот бетоносмеситель предназначен для приготовления бетонных смесей на бетонных заводах большой мощности.

Максимально допускаемый размер зерен заполнителей для последних трех бетоносмесителей составляет 120 мм.

Цикличные бетоносмесители принудительного действия хорошо смешивают как жесткие и подвижные бетонные смеси на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Цикличные бетоносмесители принудительного действия хорошо смешивают как жесткие и подвижные бетонные смеси на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Передвижные бетоносмесители выпускают вместимостью 165 л по объему готового замеса.

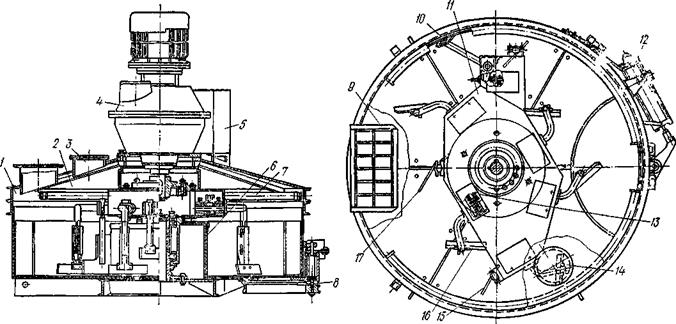

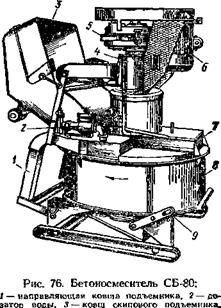

Бетоносмеситель СБ-80 (рис. 76) состоит из неподвижной чаши 8 и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши.

Угол установки смесительных лопастей можно изменять.

Чаша загружается сыпучими Материалами С ПОМОЩЬЮ 4— лебедка скипового подъемника. 5 — редук-

опрокидно? о ковша 3 скипово — т0р’ 6 ~ 8_ча‘

г ^ ша, 9 — рукоятка затвора

го подъемника. Выгружается готовый замес через донный

люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается кнопками управления. Загрузкой и разгрузкой чащи управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Бетоносмеситель прост и надежей в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Стационарные бетоносмесители выпускают вместимостью 375, 800 и 1000 л по объему готового замеса.

Бетоносмеситель СБ-35 снабжен неподвижной цилиндрической чашей. Смесительное устройство состоит из пяти смешивающих лопастей и двух скребков, предназначенных для очистки вертикальных поверхностей чаши и внутреннего стакана.

Материалы загружаются через люк в крышке бетоносмесителя. Готовая смесь выгружается через секторный затвор горизонтального типа, открываемый с помощью пневмоцилиндра.

Ш

|

Рис. 77. Бетоносмеситель СБ-93: |

t — корііус*чаша, 2 — крышка, 3««вытяжной патрубок, 4 — мотор*редуктор, 5 —пульт управлення, 6 — центральный стакан, 7 — сливная

труба, 3— разгрузочный затвор, 9 — загрузочный люк для заполнителей, 10, 17 — наружный и внутренний очистные скребки, 11 — ротор, 12 —

пневмоцилиндр, 13 — пружина, 14 — загрузочный патрубок для цемента, 15, 16 — верхняя и донная лопасти

Повышенная частота вращения и рациональное расположение лопастей смесительного устройства обеспечивают высокую производительность машины и интенсивность смешивания материалов. Бетоносмеситель используют на заводах и полигонах железобетонных изделий.

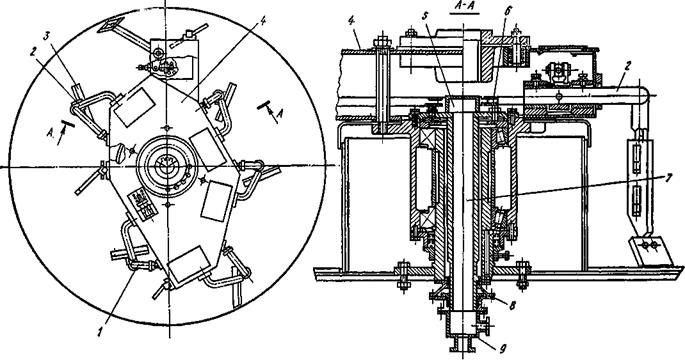

Бетоносмеситель СБ-93 (рис. 77) состоит из неподвижного цилиндрического корпуса-чаши 7, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище корпуса чаши, открывается и закрывается под действием пневмоцилиндр а 72.

Бетоносмеситель СБ-93 (рис. 77) состоит из неподвижного цилиндрического корпуса-чаши 7, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище корпуса чаши, открывается и закрывается под действием пневмоцилиндр а 72.

В крышке 2 смесителя предусмотрены загрузочный люк 9 для заполнителей и патрубок 14 для цемента, вытяжной патрубок 3 и смотровой люк, расположенный рядом с пультом управления.

Чтобы в смеситель не попал материал крупнее 70 мм, в загрузочном люке для заполнителей пр едусмотр ен а

предохранительная решетка.

Смесительное устройство состоит из шести лопастей 15 и 16 и двух скребков 10 и 17 для очистки поверхностей центрального стакана 6 и корпуса-чаши.

Привод смесителя представляет собой вертикально расположенный мотор-редуктор, состоящий из электродвигателя и встроенного редуктора. На выходном валу редуктора закреплен ротор 11 смесителя. Составляющие бетонной смеси загружают в корпус-чашу при вращающемся роторе.

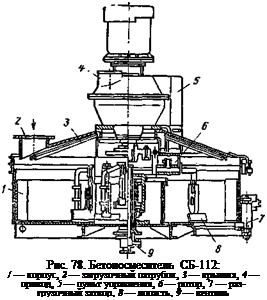

Бетоносмеситель СБ-112 (рис. 78) предназначен для приготовления бетонной смеси с одновременным пароразогревом ее компонентов.

Состоит бетоносмеситель из корпуса 7, загрузочного патрубка 2, крышки 3, привода 4У пульта управления 5, ротора 6У разгрузочного затвора 7, лопастей 8У вентиля 9 для ввода пара и удаления конденсата.

На рис. 79 представлена система подвода пара во внутреннюю полость бетоносмесителя СБ-112. Система включает в себя резинотканевые рукава 7 и 69 водила 2, лопасти 3, ротор 4У верхний вра-

|

Рис. 79. Схема подвода пара в бетоносмеситель СБ-112: j, $«— резинотканевые рукава, 2— водило, 3 — лопасть, 4 «—ротор, б, 8 — коллекторы, 7 — вертикальный вращающийся паропровод, 9 — вентиль |

щающийся коллектор 5, вертикальный вращающийся паропровод 7, нижний неподвижный коллектор 8 и вентиль 9.

Пар от заводской системы поступает снизу смесителя через неподвижные вентиль 9 и коллектор 8. Внутри последнего смонтирован паропровод 7, оканчивающийся сверху коллектором 5. Пар от этого коллектора по гибким рукавам б, расположенным внутри ротора 4, через промежуточные патрубки поступает в гибкие рукава 1, прикрепленные с тыльной стороны водил 2 лопастей 3 и заканчивающиеся открытыми соплами. Нижние выходные концы сопл отстоят от днища корпуса смесителя на расстоянии 70…80мм, что обеспечивает беспрепятственный выход пара непосредственно в смесь.

При вращении лопастей с соплами пар за короткий отрезок времени равномерно распределяется по всему объему смеси и, соприкасаясь с холодной смесью, конденсируется и нагревает смесь. Образующийся конденсат является частью воды затворения. При перерывах в работе он сливается через вентиль 5.

В смеситель подают от дозированные составляющие и 50…70% дозы воды (в зависимости от температуры нагреваемой смеси и ее консистенции), а затем пар, который, конденсируясь, доводит смесь до заданных параметров.

Применяя предварительный пароразогрев смеси, можно сократить время тепловой обработки отформованных изделий или снизить расход цемента.

Продолжительность одного цикла приготовления разогретой бетоной смеси составляет 90… 120 с (при нагреве смеси до температуры 80°С).

Бетоносмеситель СБ-138 (рис. 80) состоит из корпуса-чаши 8, выполненного из двух концентрично вставленных один в другой цилиндров, соединенных между собой днищем и крышкой 7; привода лопастного механизма и пульта управления 6.

В днище корпуса-чаши предусмотрено отверстие для выгрузки готовой смеси, закрываемое секторным затвором, который приводится в действие пневмоцилиндром 10 с помощью воздухораспределителя 5.

Крышка 7 состоит из подвижной и неподвижной частей. В неподвижной части предусмотрены патрубки для загрузки составляющих бетонной смеси, а в подвижной — смотровой люк.

Лопастный механизм приводится в действие от электродвигателя 5 через клиноременную передачу 4 и двухступенчатый планетарный редуктор.

Для осмотра и очистки внутренней полости смесителя поднятую в верхнее положение крышку 7 фиксируют опорой 3.

В отличие от бетоносмесителя СБ-93 в бетоносмесителе СБ-138 изменено положение лопастей и увеличена частота вращения ротора с 20 до 22,6 об/мин. Привод лопастного механизма, осуществляемый через клиноременную передачу, расположенную снизу бетоносмесителя, улучшает условия эксплуатации и ремонта бетоносмесителя.

Максимально допускаемый размер зерен заполнителей у цикличных бетоносмесителей принудительного действия составляет 70 мм.

Гравитационные бетоносмесители непрерывного действия предназначены для приготовления подвижных бетонных смесей с максимальным размером зерен заполнителей до 120 мм. Такими бетоносмесителями комплектуют бетонные заводы и установки, приготовляющие бетонную смесь для гидротехнического и дорожного строительства, например бетоносмесительные установки СБ-109 производительностью 120 м3/ч.

|

Рис. 80. Бетоносмеситель СБ-138: /, 2 — опоры бетоносмесителя, 3 — опора крышки, 4 — юшноремеггная передача. 5 — электродвигатель, 6 — пульт управления, 7 — крышка, 8 — корпус-чаша, 9 — воздухораспределитель, /0 — пневмоцилиндр, /1—заливная трубка для подачи смазочного материала в редуктор, 12 — трубка для контроля уровня масла в редукторе |

По конструкции эти бетоносмесители сходны между собой, НО различаются размерами и производительностью.

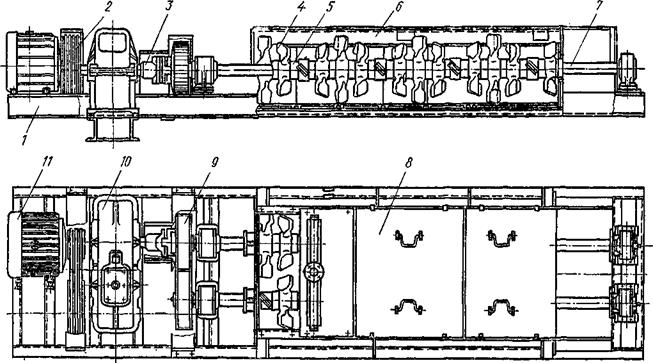

Бетоносмеситель установки СБ-109 (рис. 81) представляет собой цилиндрический барабан 3 диаметром 1,6 м с горизонтальной осью вращения. Барабан приводится во вращение от электродвигателя мощностью 40 кВт через редуктор 10 и вал соединенный с барабаном тремя спицами 7.

Загружают отдозированные материалы и подают воду в барабан непрерывным потоком через загрузочную воронку 2. Поступающие во вращающийся барабан материалы смешиваются и одновременно с помощью 48 лопастей 12 перемещаются от загрузочного отверстия к противоположному торцу барабана. Готовая бетонная смесь выгружается через окна между спицами в разгрузочную Еоронку б.

Масса бетоносмесителя 6300 кг.

Бетоносмесители непрерывного действия с принудительным перемешиванием материалов применяют в комплекте с установками

СБ-61 и СБ-75. По конструкции они аналогичны, но различаются производительностью и формой рабочих органов.

Бетоносмеситель установки СБ-75 (рис. 82) представляет собой корытообразный барабан (корпус) б, в котором размещены два параллельных вала 7 с лопастями 4 специальной конструкции. При одновременном встречном вращении валов непрерывно поступающие в барабан материалы смешиваются.

|

Рис. 81. Бетоносмеситель установки СБ-109: 1 — балка, 2, 6 — загрузочная и разгрузочная воронки, 3 — барабан, 4 — рама, 5 — роликовая опора, 7 — спицы, 8 — вал, 9— подшипник, І0 — редуктор, 11 — кожух, 12 — лопасти; М — загрузка материалов, С — выгрузка бетонной смеси |

От дозированный поток сыпучих и жидких составляющих поступает сверху в приемную часть смесителя, где начинается процесс смешивания. При перемещении составляющих вдоль смесителя и непрерывном смешивании образуется готовая бетонная смесь, которая выдается в транспортные средства или копильник вместимостью 1,2 м3, предназначенный для сокращения перерывов в работе смесителя при задержках в подаче транспортных средств.

На установке СБ-61 такого копильника нет.

Максимально допускаемый размер зерен заполнителей у этих бетоносмесителей составляет 40 мм.

Продолжительность смешивания. Качество приготовленной бетонной смеси зависит также от продолжительности смешивания. В смесителях непрерывного действия она определяется конструкцией смесителя, а в цикличных — устанавливается опытным путем работниками строительной лаборатории.

Продолжительность смешивания определяется с момента окончания загрузки всех материалов в барабан бетоносмесителя до начала выгрузки готового замеса и зависит прежде всего от вместимости барабана (чаши), частоты его вращения или частоты вращения лопастей, от качества заполнителей, количества вводимого вяжущего материала и подвижности смеси.

|

|

|

|

Таблица 18. Наименьшая продолжительность смешивания бетонной смеси на плотных заполнителях, с

|

|

Таблица 19. Наименьшая продол* жительность смешивания бетонной смеси на пористых заполнителях, с

продолжительности смешивания приведены для смеси на пористых заполнителях подвижностью не более 3 см. Для смесей С ПОДВИЖНОСТЬЮ 3 … 8 см продолжительность смешивания снижают на 30 с, а подвижностью более 8 см — на 45 с, для жестких смесей — увеличивают на 60 с* |

В паспорте каждого бетоносмесителя указана частота вращения барабана. Превышать ее для сокращения продолжительности смешивания не допускается во избежание расслоения бетонкой смеси.

При отсутствии данных опытной проверки наименьшая продолжительность смешивания бетонной смеси на плотных заполнителях в цикличных бетоносмесителях принимается по табл. 18, а бетонной смеси на пористых заполнителях — по табл. 19.

Увеличивать продолжительность смешивания выше заданной нецелесообразно, так как это не повышает однородности смеси, а приводит к измельчению зерен крупного заполнителя и снижению подвижности бетонной смеси. Повышению эффекта смешивания способствует определенный порядок загрузки материалов в бетоносмеситель. В барабан смесителя скачала подают часть воды (15…20%), необходимую для замеса, затем, не переставая заливать воду, загружают одновременно заполнители и цемент.

Если применяют активные добавки мокрого помола, то сначала загружают водный раствор добавок, затем цемент и в последнюю очередь заполнители.

Плохо перемешанная бетонная смесь отличается бурым цветом и резко выраженной неоднородностью массы. При выгрузке такой смеси из барабана сначала высыпается часть гравия или щебня, не успевшая покрыться слоем раствора, а затем поступает раствор, или, наоборот, скачала жидкий цементный раствор, затем гравий. Плохо перемешанная бетонная смесь к укладке не допускается.

БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ

Бетон — это искусственный каменный материал, получаемый в результате твердения тщательно перемешанной и уплотненной смеси вяжущего материала, воды, заполнителей и, при необходимости, специальных добавок. До затвердения эта смесь называется бетонной смесью.

Бетон как строительный материал известен с глубокой древности.

Ценность бетона подтверждают конструкции крепостей, храмов, оросительных каналов, виадуков и акведуков дохристианской эпохи.

Большим строительным мастерством и секретом изготовления искусственного камня на основе вяжущих веществ владели еще предшественники римлян — этруски (I тыс. до н. э.) и древние римляне. Римляне построили множество величественных зданий и грандиозных сооружений, как у себя, так и в странах, бывших тогда под их владычеством. Многие из них стоят и сегодня. К наиболее ярким шедеврам относятся: Пантеон (ок. 125 г. н. э.) — храм, посвященный всем богам, и Колизей (75-80 гг. н. э.) — амфитеатр для гладиаторских боев и других зрелищ. Бетонные стены Пантеона массивны, достигают семиметровой толщины. Он сохранился до наших дней почти в том же виде, в котором его возвели древние римляне.

Сохранившиеся сооружения насчитывают, таким образом, около 2 000 лет. И это несмотря на выветривание, войны и т. п. Исследования остатков сооружений древних государств Финикии (восточное побережье Средиземного моря), Вавилонии и Ассирии (территория современного Ирака), Урарту (территория Армянского нагорья), Древней Греции, Нижней Галилеи (историческая область в Северной Палестине) показывают, что бетон состоял из смеси камней малой величины, песчаных фракций, глины, известняковых связующих и воды.

В XIX в. был изобретен железобетон. Французский инженер Ламбо на Всемирной парижской выставке 1855 г. продемонстрировал лодку с корпусом из металлического каркаса, залитого цементным раствором. В 1861 г. французский ученый Коанье описал в своей книге несколько конструкций из бетона с металлической сеткой.

Но патент на изготовление железобетонных изделий получает садовник Мо — нье, после того, как в 1867 г. сделал железобетонную цветочную кадку. И именно с нее началась эра применения железобетона. С 1885 г., когда Монье продает право на свои изобретения, железобетон начинает широко применяться в строительстве.

Состав бетона постоянно совершенствовался. В 30-е годы прошлого столетия уже начали появляться легкие и преднапряженные бетоны и их сочетание, торкрет-бетон, фибробетон. Использование специальных сортов цемента и функциональных добавок в сочетании с рациональным армированием создало возможность широкого варьирования целой палитрой свойств, таких как пластичность, прочность, долговременная сохранность технических показателей, условия ухода за бетонной смесью и т. д.

В 50-х годах прошлого столетия в СССР основным средством для ускоренного развития народного хозяйства страны государственной политикой было провозглашено доминирующее применение сборного железобетона. Значительные средства стали выделять на науку в этой области, разработку сборных систем зданий и сооружений из железобетонных конструкций, совершенствование технологии их заводского изготовления.

Начиная с 1955 г. получила развитие новая строительная отрасль — промышленность сборного железобетона. В относительно короткие сроки объем производства сборного железобетона в СССР возрос с 6,2 до 151 млн кубометров в год, или с 12 до 60% общего объема применения железобетона. Значительное внимание было уделено развитию предварительно напряженных и легкобетонных конструкций, были достигнуты результаты, превышающие мировые достижения.

Ориентация в строительстве только на сборный железобетон неизбежно привела к отдельным нежелательным результатам: была заброшена кирпичная промышленность, ликвидированы предприятия по производству мелких шлакоблоков, не развивалась техника для транспортирования, укладки, уплотнения и выдерживания бетонной смеси в конструкции непосредственно на стройплощадке. В угоду конъюнктуре выбирались сборные варианты взамен монолитных даже там, где это было нерационально. В настоящее время монолитный бетон и сборно-монолитный железобетон вновь широко применяются в отечественном строительстве, в том числе при возведении многоэтажных зданий.

Последнее десятилетие ознаменовалось значительными достижениями в теории и технологий бетонов. Все в больших объемах обычные бетоны замещаются многокомпонентными модифицированными, что дает возможность, применяя компьютерное проектирование состава бетонов и современные технологии их приготовления, прогнозировать физико-механические и эксплуатационные характеристики, эффективно управлять структурообразованием на всех технологических этапах и получать материал с требуемыми комплексами свойств.

Различные модификаторы для вяжущих веществ и бетонов, активные минеральные наполнители, химические добавки, новые технологические приемы обеспечивают повышение физико-механических и эксплуатационных свойств бетонов, а также их долговечность*. Современные высококачественные бетоны обеспечивают прочность в возрасте 28 сут. более 100 МПа, высокую морозостойкость, водонепроницаемость, регулируемые параметры деформативности.

Новое слово в технологии железобетона — применение самоуплотняющихся бетонных смесей. Применение таких смесей, уплотняющихся под действием собственных сил тяжести, позволяет отказаться от вибрации или прессования, позволяет получать изделия требуемой прочности и долговечности. Принципиальным при проектировании составов таких смесей является применение тонкодисперсных наполнителей и новых видов добавок — гиперпластификаторов.

Остальные компоненты бетонной смеси — цемент, щебень, песок — такие же, как и для изготовления обычных бетонов.

Показатели качества бетона зависят от свойств составляющих его материалов, соотношения их объемов в бетоне, технологии приготовления, транспортировки и укладки бетонных смесей, выдерживания уложенного бетона.

В зависимости от способа производства работ различают монолитные, сборные и сборно-монолитные бетонные и железобетонные конструкции с ненап — рягаемой и напрягаемой арматурой. Монолитные конструкции возводят непосредственно на строительной площадке; сборные конструкции монтируют из деталей и изделий заводского изготовления; сборно-монолитные конструкции монтируют из готовых сборных элементов и одновременно выполняют монолитные части сооружения, объединяющие эти элементы в одно целое.

При возведении бетонных и железобетонных конструкций выполняются опалубочные, арматурные и бетонные работы.

Бетонні та залізо6етонні роботи

Загальні відомості. Бетон і залізобетон є основними матеріалами в сучасному будівельному виробництві. Широке застосування їх зумовлене високими фізико-механічними показниками, довговічністю, можливістю виготовлення різноманітних будівельних конструкцій та архітектурних форм порівняно простими технологічними методами, використанням здебільшого місцевих будівельних матеріалів з порівняно низькою собівартістю.

Із залізобетону зводять фундаменти, підпірні стінки, тунелі та канали, каркаси житлових, адміністративних і промислових будівель, оболонки, опори телевізійних антен, конструкції монументальних скульптур тощо.

За способами виконання робіт бетонні та залізобетонні конструкції поділяють на збірні, монолітні та збірно-монолітні. Збірні конструкції виготовляють на заводах і полігонах, після чого транспортують на будівельний майданчик і встановлюють у проектне положення. Монолітні конструкції споруджують безпосередньо на об’єкті. Збірно-монолітні конструкції складають зі збірних елементів заводського виготовлення і монолітних частин, які об’єднують ці елементи в одне ціле.

Будівництво із монолітного бетону і залізобетону економічніше — потребує менших затрат на створення промислової бази (до 40 %), менших енергетичних витрат (на 25 — 30 %) та менших витрат металу (на 20 — 40 %), ніж на будівництво зі збірних конструкцій.

Швидко розвивається спорудження із монолітного залізобетону житлових будинків, адміністративних будівель та готелів. Водночас з економічною доцільністю це дає змогу вирішувати завдання підвищення складності масового міського будівництва (спорудження будинків на 25 —ЗО і більше поверхів), а можливість виготовлення конструкцій різних форм значно поліпшує архітектурний вигляд міст.

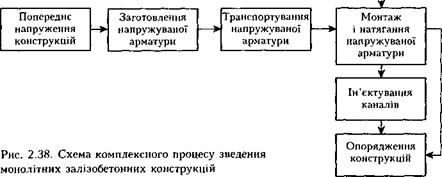

Комплексний процес зведення монолітних бетонних і залізобетонних конструкцій, який має узагальнену назву «бетонні та залізобетонні роботи», складається з улаштування опалубки, армування та бетонування конструкцій, витримування бетону в забетонованих конструкціях, розпалублення, натягання арматури та ін’єкції каналів (у разі спорудження попередньо напружених залізобетонних конструкцій), а за потреби й опорядження поверхонь конструкцій (рис. 2.38).

Технологічний комплексний процес зведення монолітних бетонних і залізобетонних конструкцій охоплює заготівельні, транспортні та монтажно-укладальні (основні) процеси.

Заготівельні процеси виконують, як правило, в заводських умовах. Це — виготовлення елементів опалубки, риштувань, арматури, арматурно-опалубних блоків, приготування бетонної суміші, виготовлення елементів для розігрівання бетону (електродів, струн тощо) та покриття його поверхні (щитів, матів, плівок), відновлення (ремонт) елементів опалубки багаторазового використання.

Транспортні процеси полягають у доставлянні з місць виготовлення до будівельного майданчика або з місця складування чи перевантаження на будівельному майданчику до місця спорудження монолітної конструкції загально-будівельними або спеціальними транспортними засобами опалубки, риштувань, арматури, арматурно-опалубних блоків, бетонної суміші, устаткування, елементів для розігрівання бетону і покриття його поверхні.

Монтажно-укладальні процеси — це встановлення опалубки, монтаж арматури чи арматурно-опалубних блоків, укладання і розігрівання бетону (в зимових умовах чи в разі потреби пришвидчення процесу твердіння), догляд за бетоном, розбирання опалубки після досягнення бетоном потрібної міцності.

Ефективність бетонних і залізобетонних робіт залежить як від технологічного рівня кожного окремого процесу, так і від ступеня узгодженості їх виконання. Зведення монолітних залізобетонних конструкцій досить трудомісткий процес. Добовий виробіток одного працівника на бетонних роботах становить 0,5 —2,0 м3. Технологічні методи виконання монтажно-укладальних процесів і можливості їх узгодження значною мірою залежать від параметрів монолітних залі-

|

|

||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|

|

|||||||||||||

|

|

|

|||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

зобетонних конструкцій і об’ємно-планувальних рішень будівель та споруд. Це зумовлює потребу врахування технології бетонних і залізобетонних робіт уже на стадії архітектурного проектування.

Залежність технології робіт від кліматичних умов спричинена насамперед впливом температури та вологості повітря на швидкість твердіння бетону.

За середньодобових температур зовнішнього повітря +5…25 °С і відносної вологості понад 50 % бетонні роботи виконують за звичайною технологією (оптимальними для твердіння бетону є середньодобова температура зовнішнього повітря +18 °С і відносна вологість 60 %).

Для запобігання пересиханню та забезпечення нормальних умов вологості в літніх умовах (за середньодобової температури зовнішнього повітря понад +25 °С і відносної вологості менше ніж 50 %) потрібні спеціальні заходи щодо захисту від пересихання свіжоукладеної бетонної суміші та бетону на початковій стадії його твердіння.

У зимових умовах (за середньодобової температури зовнішнього повітря до +5 °С, а мінімальної добової — нижче від 0 °С) застосовують такі технології бетонних робіт, які забезпечують нормальні температурні умови твердіння бетону, або використовують бетонні суміші з добавками чи спеціальні бетони, які тверднуть за низьких температур.

Улаштування опалубки. Опалубка — це тимчасова допоміжна конструкція для забезпечення форми, розмірів і положення в просторі монолітної конструкції, що зводиться. До складу опалубки входять щити (форми), які забезпечують форму, розміри і якість поверхні монолітної конструкції, риштування для підтримування опалубних форм, помости для розміщення бетонників та елементи кріплення.

В опалубні форми вкладають бетонну суміш, де вона твердне до досягнення бетоном потрібної міцності. Після цього опалубку розбирають. Використовують також опалубні форми, які після бетонування конструкції залишаються в ній, тим самим створюючи зовнішню поверхню конструкції.

Опалубка має задовольняти такі основні вимоги: внутрішні контури опалубних форм мають відповідати проектним розмірам монолітної конструкції; якість внутрішньої площини опалубних форм (палуби) повинна забезпечувати потрібну якість зовнішньої поверхні монолітної конструкції; міцність і жорсткість опалубки мають бути достатніми для того, щоб забезпечити незмінність розмірів і форми під дією навантажень, які виникають під час виконання робіт; конструкція опалубки повинна забезпечувати мінімальні затрати на її влаштування, незначну трудомісткість виконання робіт.

Види опалубки розрізняють за такими ознаками:

кількістю циклів використання — опалубка неінвентарна індивідуальна (застосовувана тільки один раз) та інвентарна (багатооборотна);

конструктивними особливостями — індивідуальна, незнімна, розбірно-переставна, підіймально-переставна, об’ємно-переставна, блокова, ковзна, котюча, пневматична, механізований опалубний агрегат;

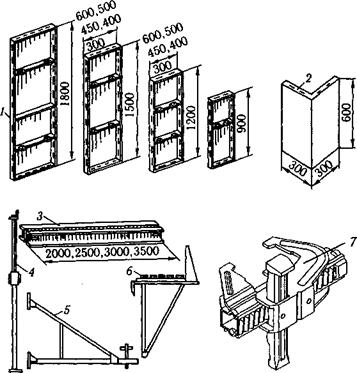

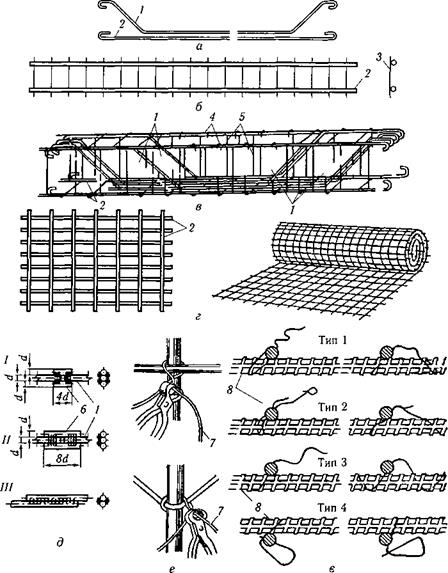

Рис. 2.39. Незнімна опалубка: а — опалубні елементи; б — арматурно- опалубний блок; / — лицева поверхня; 2 — активна (внутрішня) поверхня; 3 — анкерна петля; 4 — отвори; 5 — профільний опалубний елемент; 6 — арматурний каркас; І — плоскі опалубні плити; II, III — профільні опалубні елементи

матеріалами, що використовуються, — дерев’яна, металева, синтетична, із матеріалів на основі цементних в’яжучих і комбінована.

матеріалами, що використовуються, — дерев’яна, металева, синтетична, із матеріалів на основі цементних в’яжучих і комбінована.

Індивідуальна опалубка застосовується для спорудження конструкцій складних, неповторюваних форм. Проект такої опалубки часом є не менш складним, ніж проект самої конструкції. Проте, незважаючи на індивідуальність конструкції опалубки, в ній слід максимально застосовувати елементи інвентарної опалубки (щитів, кріплень тощо).

Незнімна опалубка (рис. 2.39) складається із формоутворювальних елементів (плит, шкаралуп, блоків), кріплень та підтримувальних елементів. Після бетонування формоутворювальні елементи опалубки з монолітної конструкції не знімають і вони утворюють з нею одне ціле. Кріплення та підтримувальні елементи залежно від конструктивних рішень можуть бути знімні чи незнімні. Залежно від матеріалу формоутворювальних елементів незнімні опалубки поділяють на залізобетонні, армоцементні, фібробетонні, склоцементні, азбестоцементні, металеві та синтетичні.

За функціональним призначенням розрізняють опалубку, що застосовується тільки як формоутворювальний засіб, опалубку-облицювання, опалубку-гідроізоляцію та опалубку-теплоізоляцію. Опалубку-облицювання використовують як захисну та декоративну. Найпоширенішою в практиці сучасного будівництва є незнімна опалубка із залізобетону, її застосовують у будівництві енергетичних, гідротехнічних, транспортних і промислових об’єктів, а також житла. Залізобетонні опалубні елементи виготовляють різноманітними за формою — плоскими, ребристими, профільними, криволінійними та складної конфігурації.

Декоративну залізобетонну опалубку-облицювання виготовляють на основі білого чи кольорового цементу. При цьому особливу увагу приділяють якості лицевої поверхні плит, точності їх виготовлення і монтажу.

Захисна опалубка-облицювання після зведення монолітної конструкції захищає її від впливу зовнішнього середовища; в цьому випадку залі-

|

Рис. 2.40. Розбірно-переставна уніфікована дрібнощитова опалубка: / — щити рядові; 2 — щит кутовий; 3 — схватка; 4 — розсувний стояк; 5 —монтажний підкіс: 6 — риштування; 7 — елемент кріплення |

зобетонну опалубку виготовляють із спеціальних цементів, а опалубку — гідроізоляцію — із водонепроникного бетону.

Плити опалубки-теплоізоляції виготовляють із керамзитобетону з фактурним шаром із цементного розчину.

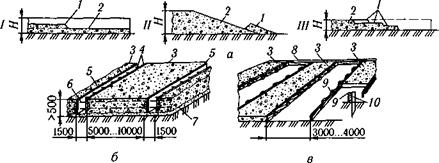

Розбірно-переставна опалубка складається з окремих щитів, підтри — мувальних елементів та кріплень. На висоті опалубні щити підтримуються риштуванням з інвентарних стояків та прогонів. Розрізняють два основні види розбірно-переставної опалубки — дрібно — та великощитову.

Дрібнощитова опалубка (рис. 2.40) має елементи масою до 50 кг, що дає змогу встановлювати їх вручну. Основним елементом вели — кощитової опалубки (див. рис. 2.41) є великорозмірна панель — суцільна чи складена із дрібних щитів площею 2 — 40 м2, яку встановлюють за допомогою крана.

Проте доцільніше застосовувати уніфіковану опалубку, до складу якої входять інвентарні щити різних типорозмірів з інвентарними

|

Рис. 2.41. Розбірно-переставна уніфікована великощитова опалубка: / — палуба; 2 — каркас; 3 — стяжка; 4 — риштування; 5 — монтажний підкіс; 6 — механічний домкрат; 7 — анкер; 8 — підкіс-розчалка; 9 — в’язі жорсткості; 10 — розпірка; /1 — схватки; 12 — маякова дошка |

кріпленнями і підтримувальними елементами. Така опалубка відзначається багатофункціональністю та взаємозамінністю елементів; розміри щитів мають модулі 100 і 300 мм, що дає можливість складати опалубні форми конструкцій різних конфігурацій і розмірів. Уніфіковані опалубки зазвичай виготовляють комбінованими з дерев’яних чи сталевих елементів каркаса та палубою з водостійкої фанери, що забезпечує багаторазовість їх використання. Застосування уніфікованої опалубки зменшує трудомісткість, підвищує якість робіт та їхню ефективність.

Підіймально-переставну опалубку застосовують для зведення висотних будівель і споруд. Сучасна опалубка (рис. 2.42) складається із щитів, елементів каркасу, з’єднань, кількох ярусів риштувань та підіймального механізму, який має систему гідравлічних домкратів. Бетонування споруди виконують поярусно. Після досягнення бетоном потрібної міцності опалубку переставляють на наступний ярус.

Об’ємно-переставну опалубку використовують для зведення монолітних багатоповерхових будівель. Іі поділяють на таку, що демонтують у горизонтальному чи вертикальному напрямках.

Об’ємно-переставну опалубку, яку демонтують горизонтально (рис. 2.43), застосовують у процесі зведення монолітних багатоповерхових будівель із несівними поперечними стінами. Це П-подібна металева конст-

|

|

|

|

рукція з опалубними елементами перекриття та бічних стін. Використання її зумовлює одночасне бетонування поперечних несівних стін та перекриття. Після бетонування блоки опалубки демонтують з використанням спеціальних пристосувань в отвори зовнішніх стін або в отвори у перекритті та переставляють на наступний поверх.

Об’ємно-переставну опалубку, яку демонтують у вертикальному напрямку (рис. 2.43, б), застосовують у процесі зведення монолітних будівель змінної конструктивної схеми (з поперечними та поздовжніми несівними стінами). Використання цієї опалубки дає змогу сумістити виготовлення зовнішніх і внутрішніх монолітних стін.

Блокова опалубка — це опалубна форма, яку монтують і демонтують у суцільному вигляді за допомогою крана. її застосовують для бетонування однотипних конструкцій (фундаментів, колон, балок) та конструкцій чи споруд, які мають однакові структурні форми, що повторюються (ребристі плити, житлові будинки).

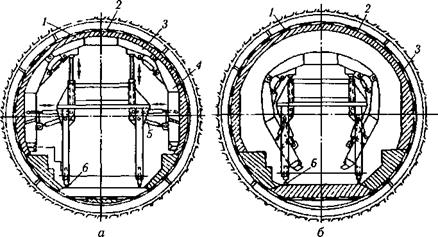

Ковзна опалубка (рис. 2.44) відрізняється від інших тим, що під час переміщення по висоті вона не відділяється від конструкції, яку бетонують, а ковзає по її поверхні за допомогою підіймальних пристроїв. Таку опалубку застосовують для бетонування висотних споруд і бу-

|

Рис. 2.44. Ковзна опалубка: а — конструктивна схема; б, в — розміщення в плані під час бетонування круглих і прямокутних споруд; / — зовнішні риштування; 2 — гідравлічний домкрат; З — домкратна рама; 4 — стіна, що бетонується; 5 — щит опалубки; 6 — підвісні риштування; 7 — домкратний стрижень; 8 — робочий настил; 9 — отвір для вертикальних комунікацій |

динків (ядра жорсткості будівель, силосні башти, елеватори, багатоповерхові будівлі тощо).

Ковзна опалубка складається з опалубних щитів, підвішених до П-по — дібних домкратних рам, домкратів, робочого майданчика та підвісних риштувань. Опалубні щити зазвичай 1,1 —1,2 м заввишки, виготовлені з металу, встановлюють по зовнішньому і внутрішньому контурах споруди, яку бетонують. Для зменшення зусиль тертя під час підіймання опалубки щитам надають конусності від до V200 висоти щита розширенням донизу, водночас це зменшує можливість обривання бетону. У процесі зведення споруди опалубку піднімають за допомогою домкратів, які спираються на домкратні стрижні. Домкратні стрижні — основні несівні елементи опалубки, їх виготовляють зі сталі діаметром 25 — 32 мм і розміщують вертикально в каналах стіни конструкції, що бетонується, на відстані 1,5 —2 м один від одного. Під час піднімання забетонованої конструкції домкратні стрижні нарощують.

Котюча опалубка (рис. 2.45) — це опалубна форма з механічним пристроєм для відривання, опускання та стулювання, встановлена на

|

Рис. 2.45. Котюча опалубка: а — робоче положення; б — транспортне положення; / — тюбінги; 2 — гідроізоляція; З — стіна, що бетонується; 4 — щит опалубки; 5 — гідроциліндр; 6 — рейкова колія |

візках, що переміщуються по колії. Цю опалубку застосовують для бетонування відносно довгих лінійних споруд постійного перерізу по довжині (тунелів, траншейних складів, стінових конструкцій). Конструкцію бетонують ділянками. Після закінчення бетонування на ділянці опалубку переводять у транспортне положення і переміщують на суміжну ділянку.

Пневматичну (надувну) опалубку (рис. 2.46) застосовують переважно для бетонування купольних і склепінчастих покриттів із залізобетонних оболонок завтовшки ЗО — 100 мм. Пневматичну опалубку виготовляють із синтетичної або прогумованої тканини чи армованої гуми. Оболонку опалубки спочатку прикріплюють до основи споруди та нагнітають повітря, в результаті чого вона набирає потрібної форми.

Бетонування виконують залежно від методу влаштування конструкцій як після, так і до піднімання опалубки. В останньому випадку бетонну суміш укладають на розстелену горизонтально оболонку опалубки, після чого в неї нагнітають повітря, створюючи потрібну форму конструкції. Після досягнення бетоном потрібної міцності повітря з оболонки випускають, і опалубка відділяється від забетонованої конструкції.

Механізовані опалубні агрегати — це системи, які забезпечують механізацію та автоматизацію всього робочого циклу використання опалубки: встановлення її на ділянці бетонування, переведення в робоче положення, розпалублення і переміщення на чергову ділянку. Такі агрегати застосовують під час зведення висотних оболонок зі змінними геометричними розмірами за висотою (градирень), лінійних конструкцій і спо-

|

|

руд значної довжини (тунелів, колекторів, стін). Використання механізованих опалубних агрегатів забезпечує високі темпи виконання робіт та виробітку (економічно доцільно лише за значних обсягів робіт).

Опалубки будь-якого виду, оснащені нагрівальними елементами та пристроєм контролю і регулювання температурного режиму, називають термоактивними і застосовують для обігрівання бетону в зимових умовах чи для прискорення його твердіння.

Дерев’яну опалубку виготовляють здебільшого із пиломатеріалів та водостійкої фанери. Ці матеріали легко обробляти, що дає змогу виготовляти різноманітні й складні опалубні форми. Щити із пиломатеріалів можна використовувати до 10 разів. Застосування для палуби водостійкої фанери дає можливість знизити її масу та збільшити оборотність до 20 разів.

Металеву опалубку виготовляють із прокатних і гнутих ефективних профілів з палубою із металевого листа здебільшого завтовшки 2 — 3 мм. Оборотність опалубки може досягати 100 — 300 разів. Застосування алюмінію зменшує масу опалубки, але в цьому випадку потрібен спеціальний захист від корозії в результаті дії цементного молока на алюміній. Для незнімної опалубки використовують металеві сітки, а в разі потреби — суцільнометалеві форми.

Синтетичну опалубку виготовляють із поліетиленів, текстоліту, гені — таксу та інших синтетичних матеріалів, які досить міцні й легкі. Синтетичні матеріали здебільшого мають малу адгезію до бетону, що дає можливість отримувати якісні поверхні монолітної конструкції. Оборотність опалубки із синтетичних матеріалів досягає 20—100 разів, однак використання цілком синтетичних опалубок поки що неефективне через високу вартість. Доцільним є використання синтетичних матеріалів, що мають малу адгезію до бетону, як покриття палуби. Листові

пластики та інші синтетичні матеріали використовують також для не — знімної опалубки, з огляду на їх високі ізоляційні та декоративні якості.

Синтетичними повітронепроникними та прогумованими тканинами користуються для створення пневматичної опалубки. Її форми та жорсткості досягають за допомогою надлишкового тиску повітря, яким її наповнюють. Оборотність таких опалубок — до 50 разів.

Опалубки з матеріалів на основі цементних в’яжучих виготовляють із залізобетону, армоцементу, склоцементу, фібробетону, азбестоцементу. Такі опалубки використовують як незнімні. Опалубки із залізобетону, фібробетону, армоцементу мають високе суміщення з матеріалом монолітної конструкції, що дає можливість вважати їх як одне ціле з монолітною конструкцією в розрахунках її на міцність. Крім того, армо — цемент характеризується високою міцністю та водонепроникністю. Склоцемент має високі ізоляційні якості.

Комбінована опалубка складається з різних матеріалів. Широко застосовують комбіновані опалубки, в яких елементи каркаса, підтриму — вальні конструкції та кріплення виготовлені зі сталі, а палуба й опалубні щити — з водостійкої фанери чи синтетичних матеріалів. Така опалубка, зберігаючи основні позитивні якості металевої (високу оборотність і жорсткість, стійкість до місцевих навантажень), має значні переваги — вона легша і дешевша.

Для поліпшення фізико-механічних якостей фанери її покривають (методом гарячого тиснення) плівкою на основі синтетичної смоли. Таке покриття збільшує зносостійкість фанери, значно зменшує адгезію опалубки до бетону, паро — і водонепроникність. Таку фанеру не рекомендується застосовувати лише в тих випадках, коли поверхня забетонованої конструкції підлягає подальшому опорядженню, оскільки синтетична плівка сприяє створенню склоподібної поверхні бетону, що ускладнює нанесення опоряджувальних шарів.

Вибирають опалубку з урахуванням її відповідності споруджуваним конструкціям та економічної ефективності її застосування. При цьому перевагу віддають технологічним чинникам, адже вони визначають можливість застосування опалубки й умови забезпечення якості конструкції. Від технологічної відповідності опалубки конструкціям, які будуються, залежить також швидкість бетонування, що значно впливає і на економічну ефективність використання опалубки.

Отже, на першому етапі вибору опалубки визначають її позитивні технологічні якості, до яких належать можливість спорудження конструкцій із застосуванням цієї опалубки, ступінь її універсальності, забезпечення якості лицевої поверхні, швидкість улаштування та розбирання.

Із технологічно можливих варіантів опалубки вибирають найеконо — мічніший за витратами, які відносять до одного обороту опалубки.

Найефективнішим для зведення комплексу різноманітних монолітних конструкцій є диференційне застосування опалубки найраціональні — ших видів.

Площу комплекту опалубки для виготовлення монолітних конструкцій певного об’єму визначають за формулами

s = /0/V-

г* V,, ошах ^ ~ °ои »

о гт

де Іои — інтенсивність опалубних робіт, м /добу; t — період оборотності опалубки, діб; &р — коефіцієнт, який ураховує резерв опалубки для її відновлення; S™ax — максимальна площа поверхні конструкції, що підлягає одночасному опалубленню, м2.

Інтенсивність опалубних робіт

Ion =-SonYS/T

де 50П — загальна площа опалубки для спорудження монолітних конструкцій, м2; у — коефіцієнт, який ураховує час на переустановлення опалубки; % — коефіцієнт, що враховує добірні ділянки; Т — термін виконання робіт, діб.

Технологія робіт. Опалубні роботи виконують згідно з вимогами будівельних норм і правил та технологічних карт, що входять до складу проекту виконання робіт на зведення монолітних конструкцій.

Технологічні карти на виконання опалубних робіт містять: схеми організації опалубних робіт, пов’язані з іншими паралельно виконуваними видами робіт; маркірувальні креслення опалубки та робочі креслення конструкцій підтримувальних риштувань; специфікацію елементів опалубки та риштувань; послідовність установлення і розбирання елементів опалубки; виконання окремих операцій монтажу підтримувальних і несівних елементів опалубки; калькуляцію витрат матеріалів і праці; технологічні розрахунки термінів і графік виконання робіт; правила з техніки безпеки.

Опалубні роботи виконують спеціалізованими ланками, організованими на основі операційно-розчленованого принципу. Кількісний склад ланок і бригад визначають за обсягами робіт та термінами виконання їх.

Перед установленням опалубки розмічають осі конструкцій — наносять фарбою позначки на її основу та нижню частину щитів. Улаштовуючи фундамент, осі позначають на попередньо забитих по контуру підошви фундаменту дерев’яних кілках.

На майданчиках укрупнення збирають панелі, форми чи арматурно — опалубні блоки, в яких водночас з опалубкою встановлюють і закріплюють арматуру монолітної конструкції. Елементи багаторазово застосовуваної опалубки слід обчистити від залишків бетонної суміші; поверхню треба змастити спеціальними мастилами, які забезпечують зниження чи повну відсутність зчеплення бетону з опалубкою і тим самим полегшують наступне розпалублення конструкції.

|

Рис. 2.47. Види арматури та типи з’єднань арматурних стрижнів: а — арматурні стрижні; б — плоский каркас; в — просторовий каркас; г — плоска і рулонна арматурні сітки; д — з’єднання арматурних стрижнів електрозварюванням (І — з накладками двобічними швами; II — те саме, з однобічними швами; III — напус- |

Установлюють опалубку в проектне положення так, щоб осі, нанесені на основі й опалубці, збіглися. Надалі відтяжками забезпечують вертикальність, потім закріплюють форму. На внутрішній поверхні опалубки наносять позначки рівня бетонування.

Установлена опалубка до початку бетонування має бути прийнята майстром. При цьому перевіряють: відповідність геометричних розмірів і позначок рівня проектним; правильність її положення відносно осей конструкції; цільність стиків і з’єднань елементів опалубки; правильність установлення риштувань, підтримувальних елементів, елементів кріплення. Відхилення розмірів установленої опалубки не повинно перевищувати нормативні та проектні.

Під час бетонування за опалубкою безперервно наглядають і виявлені недопустимі деформації відразу виправляють.

Армування. Арматура — це стальні круглі стрижні, прокатні профілі, дріт, а також вироби з них, які розміщують у бетоні для сприйняття розтяжних (у деяких випадках і стискних) і знакозмінних сил.

За призначенням розрізняють арматуру робочу, яка сприймає зусилля, що виникають у залізобетоні від дії навантажень; розподільну, яка забезпечує рівномірний розподіл навантажень між робочими елементами і забезпечує їхню спільну роботу; монтажну, використовувану для з’єднання окремих стрижнів в арматурний каркас; хомути, які сприймають зусилля, що виникають у балках біля опор (рис. 2.47, а — г). У попередньо напружуваних монолітних конструкціях робочу арматуру піддають попередньому натягу; таку арматуру називають напружуваною.

Арматурні роботи охоплюють: заготовлення арматури (виготовлення з арматурної сталі окремих стрижнів); складання арматурних сіток і каркасів зварюванням чи зв’язуванням з окремих стрижнів; установлення арматури в проектне положення.

У сучасному будівництві ненапружені конструкції армують збільшеними монтажними елементами — зварними сітками, плоскими і просторовими каркасами. Тільки у виняткових випадках складні конструкції армують безпосередньо в проектному положенні з окремих стрижнів із з’єднанням їх у завершений арматурний елемент зварюванням чи зв’язуванням. Сітки і каркаси виготовляють у заводських умовах і доставляють на будівельний майданчик у готовому вигляді.

Залежно від виду споруджуваних конструкцій арматурні сітки та каркаси встановлюють до або після влаштування опалубки. Арматурні елементи з’єднують електрозварюванням чи зв’язують окремі стрижні між собою дротом діаметром 0,8—1 мм або спеціальними пружинними ком); е — з’єднання арматурних стрижнів зв’язуванням; є — те саме, за допомогою пружинних фіксаторів; 1,2 — робочі стрижні відповідно відігнуті й прямі: 3 — розподільні стрижні; 4 — монтажні стрижні; 5 — хомути; 6 — накладки; 7 — в’язальний дріт; 8 — пружинні фіксатори

|

фіксаторами (рис. 2.47, д — є). Піднімають і встановлюють арматурні сітки і каркаси масою більше ніж 50 кг за допомогою кранів.

Захисний шар арматури отримують за допомогою бетонних чи універсальних пластмасових фіксаторів, які закріплюють на арматурі (15, 20, ЗО мм завтовшки за діаметра стрижнів 6 — 36 мм) або прикріплюючи цементно-піщані призми до стрижнів (товщина шару дорівнює товщині призм).

У разі виготовлення арматурно-опалубних блоків на готовий арматурний каркас навішують щити опалубки або складають жорсткий опалубний блок, в який установлюють самонесівний арматурний каркас (рис. 2.48). Положення арматурного каркаса відносно опалубки по висоті фіксують кронштейнами, а в плані — спеціальними фіксаторами.

Бетонування. Бетонну суміш готують на автоматизованих бетонних заводах, різних переставних і пересувних автоматизованих установках, в автобетонозмішувачах, які завантажені сухими віддозованими компонентами на бетонних заводах, а також в окремо поставлених бетонозмішувачах.

За способом приготування бетонної суміші розрізняють заводи й установки циклічної та безперервної дії (останні продуктивніші); за місцезнаходженням — заводи та установки, які встановлюють безпосередньо на будівельному майданчику (мобільні). Заводи товарного бетону обслуговують будівництво в радіусі 20 — 30 км. Вони розраховані на період експлуатації понад 20 років.

У випадках, коли централізовані пункти приготування бетонних сумішей розміщені на значній відстані від будівництва, що спричинює втрати якості їх під час доставляння, використовують автоматизовані мобільні бетоноприготувальні установки. Такі установки містять комплекс обладнання, змонтованого в компактний агрегат. їх виконують у вигляді модуля чи моноблока. У першому випадку окремі модульні елементи доставляють на будівельний майданчик автомобілями і потім складають в агрегат. У другому випадку установку монтують на спеціальному автомобільному причепі і після доставляння на будівництво швидко переводять у робоче положення.

Транспортують бетонну суміш від бетоноприготувальних заводів чи установок до будівельного майданчика зазвичай в автобетонозмішу — вачах.

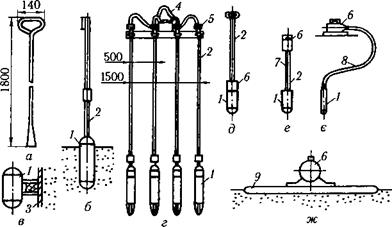

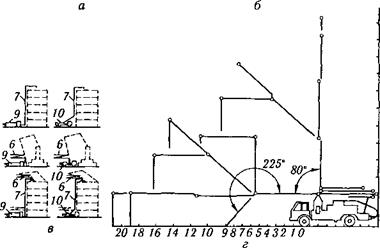

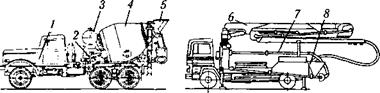

Автобетонозмішувач (рис. 2.49, а) — це бетонозмішувальний барабан, установлений на шасі автомобіля. Його використовують для транспортування сухої бетонної суміші на відстань до 70 км, приготування з неї в дорозі готової бетонної суміші, а також для перевезення готової бетонної суміші на менші відстані (до ЗО км).

У межах будівельного майданчика бетонну суміш транспортують бетононасосами, кранами в баддях, пневмонагнітачами, вібраційними установками та стрічковими конвеєрами (рис. 2.49).

Бетононасоси використовують для подавання бетонної суміші в усі види монолітних конструкцій, у місця, недоступні іншим засобам механізації. Це високопродуктивні бетоноукладальні машини (10 — 95 м3/год) безперервної дії, призначені для подавання бетонної суміші на відстань до 250 — 400 м і на висоту до 50—100 м по трубопроводах (бетоново — дах). Бетононасосна установка містить насос, бетоноводи і засоби розподілу суміші.

Для розподілу бетонної суміші по площі спорудження конструкції бетононасоси обладнують гнучкими рукавами, поворотними ланками, ринвами, круговими розподільниками, а також власними (інвентарними) чи автономними розподільними стрілами.

Розрізняють три основних види бетононасосних установок: стаціонарні, причіпні та самохідні — автобетононасоси (рис. 2.49, а, 6). Стаціонарні установки продуктивністю понад 20 — 40 м3/год використовують за значних обсягів подавання бетонної суміші в конструкції (5000—10 000 м3). За обсягів споруджуваних конструкцій 500—1000 м3 застосовують як стаціонарні, так і причіпні бетононасоси продуктивністю

|

24

22

20

18

16

14

12

10

8

6

о

10 м /год. Бетонування розосереджених конструкцій об’ємом не менше ніж 50 м3, а також подавання бетонної суміші в розосереджені важкодоступні місця раціонально виконувати із застосуванням причіпних і самохідних бетононасосів, які оснащені інвентарними шарнір — но-зчленованими розподільними стрілами.

Автобетононасоси — це установки з бетононасосом і розподільною шарнірно-зчленованою, гідравлічною повноповоротною стрілою, що змонтовані на шасі автомобіля (рис. 2.49, б). Мобільність і можливість подавання бетонної суміші в межах значної зони (на відстань до 27 м і висоту до 23 м) забезпечують високу ефективність використання їх для бетонування різноманітних конструкцій (рис. 2.49, г).

Нормальна експлуатація установок забезпечується в разі транспортування бетонних сумішей рухливістю 8 —15 см, що відповідає вимогам легкоперекачуваності — можливості її переміщення по трубопроводу на максимальні відстані.

Крановий спосіб подавання бетонної суміші (інтенсивність до 20 м3 /добу) використовують для бетонування різноманітних конструкцій, будинків і споруд. При цьому бетонну суміш транспортують у баддях місткістю 0,5 — 3 м3. Баддя — це зварна металева конструкція, яка складається з корпусу, каркаса, заслінки, важеля. Бадді бувають поворотні та неповоротні. Неповоротні бадді застосовують для подавання бетонної суміші невеликими порціями (в колони, стіни незначної товщини). Ширше застосовують поворотні бадді, які заповнюють бетоном із транспортних засобів у горизонтальному положенні. Під час піднімання краном така баддя переходить у вертикальне положення, в якому її переміщують до місця бетонування і там вивантажують.

Для бетонування невеликих монолітних конструкцій (площею 5 —

8 м2) раціонально використовувати переставні стрічкові конвеєри.

Вібраційні установки застосовують для подавання бетонної суміші вниз під кутом 5 — 20° на відстань до ЗО м у разі бетонування невеликих у плані конструкцій. До складу вібраційних установок входять віброжолоби, віброживильник та опорні елементи. Віброживильник використовують для прийняття бетонної суміші з автотранспортних засобів і подавання її на вібролотоки.

Пневмотранспортування бетонної суміші забезпечує простоту керування процесом і можливість доставляння бетону у важкодоступні місця.

Застосовують різноманітні способи пневмотранспортування бетонної суміші: в сухій суміші тверді частинки матеріалу обдувають повітряним потоком і вони в завислому стані переміщуються по трубопроводу; жорстку бетонну суміш подають у трубопровід порціями, які рухаються під тиском стиснутого повітря; рухома в’язкопластична суміш транспортується суцільною масою проштовхуванням її стиснутим повітрям.

Для транспортування сухої суміші використовують цемент-гармати і набризк-машини, які застосовують також для бетонування методом торкрету вання.

Готові суміші транспортують розчинонасосом з пневматичною приставкою, а також камерними пневмонагнітачами, які мають вигляд зварних резервуарів грушоподібної форми, у верхній частині яких розміщено герметичний затвор для подавання бетонної суміші, а в нижній — горловину для витікання суміші під дією стиснутого повітря.

Пневмонагнітачі можуть транспортувати бетонну суміш на відстань до 150 м і на висоту до ЗО —35 м. їхній недолік — динамічний удар бетонної суміші по арматурному каркасу, конструкціях опалубки і підтриму — вальних риштуваннях, що обмежує використання пневмонагнітачів для густоармованих і тонкостінних конструкцій.

Процес укладання бетонної суміші має такі складові: підготовчі операції; приймання, розподіл ущільнення бетону; контрольні та допоміжні операції (переставляння віброжолобів, бункерів та ін.). Перед

|

Рис. 2.50. Схеми бетонування: а — схеми укладання суміші шарами (/ — горизонтальними; II — нахиленими; III — східчастими), б — те саме, у великорозмірну плиту окремими смугами; в — те саме, у підготовку підлоги; 1 — укладуваний шар бетонної суміші; 2 — раніше укладений шар бетонної суміші; 3 — смуга-карта; 4 — роздільна смуга; 5 — опалубка; 6 — арматура; 7 — підстильний шар; 8 — поперечна дошка; 9— напрямні дошки («маяки»); 10 — кілки |

укладанням бетону перевіряють якість і відповідність проектові елементів, які після укладання бетону будуть сховані в його тілі (армування, гідроізоляція), і складають акти на приховані роботи.

Безпосередньо перед укладанням бетонної суміші опалубку й арматуру за потреби очищують від сміття і бруду, бетонні та горизонтальні поверхні робочих швів звільняють від цементної плівки, перевіряють захисні пристосування, передбачені вимогами безпеки праці. Внутрішню поверхню інвентарної опалубки змащують спеціальними мастилами для зниження зчеплення з нею бетону і поліпшення якості поверхні бетону монолітної конструкції.

Під час укладання бетонної суміші контролюють стан опалубки та риштувань. Умови виконання робіт (температура повітря, суміші тощо), властивості суміші, обсяги виконаних робіт щодня записують у журнал бетонних робіт.

Технологія укладання бетонної суміші залежить від виду, розмірів та положення конструкцій, кліматичних умов, устаткування, енергетичних ресурсів, властивостей суміші. Бетонну суміш укладають горизонтальними, похилими чи східчастими шарами (рис. 2.50, а), окремими смугами-картами в один шар (рис. 2.50, 6) або одночасно на всю висоту конструкції чи блока бетонування.

Товщину горизонтальних шарів визначають засобами для ущільнення. У разі використання важких підвісних, вертикально розміщених вібраторів товщина шару має бути на 5—10 см меншою за довжину робочої частини вібратора. Якщо застосовують похило розміщені вібратори, товщина шару має дорівнювати вертикальній проекції робочої частини вібратора, а для ручних глибинних вібраторів — не повинна перевищувати 1,25 довжини їхньої робочої частини. В разі ущільнення поверхневими вібраторами суміш укладають шарами до 250 мм завтовшки у конструкціях з одинарним і до 120 мм — з подвійним армуванням. Шарами такої товщини укладають бетонну суміш для монолітних бетонних підготовок під підлоги та дороги, а також плитних конструкцій (плит перекриття тощо).

У масивні густоармовані фундаменти, стіни, колони, балки суміш укладають горизонтальними шарами 0,3 —0,4 м завтовшки з ущільненням ручними внутрішніми вібраторами. У великі малоармовані чи не — армовані конструкції бетонну суміш укладають шарами 1 — 2 м завтовшки, застосовуючи для її ущільнення потужні пакети вібраторів.

Укладають бетонну суміш безперервно на весь об’єм конструкції чи в межах окремих ділянок (блоків, ярусів).

Масивні споруди розподіляють на блоки бетонування, щоб запобігти виникненню усадкових тріщин та обмежити площу бетонування залежно від виробітку бетоноукладальних механізмів та часу зчеплення цементу. Розміри та місця розташування блоків установлюють з урахуванням конструктивного рішення масиву та його армування. У випадку наявності динамічних навантажень на конструкції розподіл на блоки бетонування недопустимий.

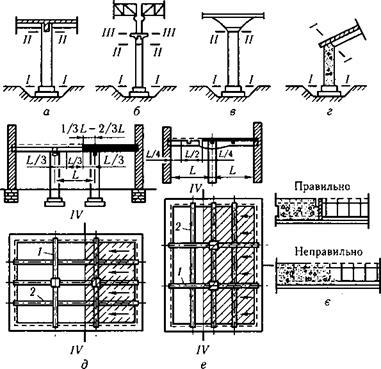

Ущільнення бетонної суміші забезпечує щільність і однорідність бетону і, в результаті, його міцність і довговічність. Як правило, бетонну суміш ущільнюють вібруванням протягом ЗО — 100 с. Під дією вібрації суміш розріджується, з неї видаляється повітря; при цьому опалубна форма щільно заповнюється. Для ущільнення бетонної суміші використовують вібратори трьох типів: внутрішні (глибинні), поверхневі і зовнішні (див. рис. 2.51).

Внутрішні вібратори застосовують під час бетонування різноманітних конструкцій, ручні — для конструкцій невеликих розмірів, пакети вібраторів — для бетонування масивних конструкцій.

Поверхневі вібратори використовують у разі бетонування плит покриття, підлог, доріг.

Зовнішні вібратори закріплюють із зовнішньої поверхні опалубки і застосовують у випадку бетонування густоармованих тонкостінних конструкцій.

Вакуумування бетонної суміші є одним з ефективних методів її оброблення, який дає змогу видалити з укладеної та вже ущільненої вібрацією суміші 10 — 20 % надлишкової (вільної) води. Це значно поліпшує фізико-механічні властивості бетону: відразу після вакуумування бетон досягає міцності 0,3 —0,5 МПа, що достатньо для розпалублення вертикальної поверхні і деяких видів її оброблення; прискорюється твердіння бетону; зменшуються деформації усадки; підвищується морозостійкість. Вакуумування виконують за допомогою вакуум-установки, яка створює розрідження повітря, та поверхневих чи внутрішніх засобів вакуумування. Для вакуумування тонкостінних конструкцій зав-

|

Рис. 2.51. Засоби ущільнення бетонної суміші: а — шурник; б — глибинний (внутрішній вібратор); в — зовнішній вібратор; г — пакет глибинних вібраторів; д — глибинний вібратор з двигуном, улаштованим у наконечник; е — те саме, з двигуном, винесеним до держака; є — те саме, з гнучким валом; ж — поверхневий вібратор; 1 — корпус вібратора; 2 — штанга; 3 — опалубка; 4 — підвіска; 5 — затискач; 6 — двигун; 7 — штанга з жорстким валом; 8 — гнучкий вал; 9 — металева плита |

товшки 250 мм як засіб вакуумування застосовують вакуум-щити опалубки, які встановлюють з одного боку конструкції, а для масивних конструкцій використовують внутрішнє вакуумування за допомогою вакуум-трубок. Для вакуумування плит перекриття та підлог застосовують вакуум-мати.

Улаштування робочих швів (рис. 2.52). Поверхня між раніше укладеним затверділим і свіжоукладеним бетоном називається робочим швом і є найвідповідальнішою складовою процесу бетонування.

Перерви в укладанні бетонної суміші, що виникають через технологічні та організаційні умови чи під впливом випадкових чинників, можуть призвести до порушень монолітності конструкцій внаслідок: недостатньої адгезії бетону до поверхні між попереднім і наступним укладеними шарами; порушення зв’язків між часточками бетону, що твердне, й арматурою попереднього шару під впливом динамічних зусиль під час укладання бетонної суміші наступного шару; різного напрямку деформацій усадки бетону в суміжних шарах, що спричинює розтяжні зусилля, які послаблюють зону стику. Все це підвищує вимоги як до розміщення стиків у конструкції, так і до технології виконання їх.

Робочі шви вертикальних елементів (колон, пілонів) мають бути горизонтальними і перпендикулярними до граней елемента, як правило, на рівні верху фундаменту і низу прогонів балки чи капітелі. У балках,

f

|

Рис. 2.52. Розміщення робочих швів у процесі бетонування: а — колон і балок ребристого перекриття; б — колон з підкрановими балками; в — колон з безбалковим перекриттям; г — стояка і ригеля рами; д — ребристого перекриття в напрямку, паралельному балкам; е — те саме, в напрямку, паралельному прогонам; є — деталі влаштування робочого шва; 1 — прогін; 2 — балка; 3 — дошка; I — I…IV—IV — місця влаштування робочих швів |

прогонах, плитах робочий шов розміщують вертикально, тому що його нахил послаблює конструкцію. Балки та плити зазвичай бетонують одночасно; якщо балки високі, горизонтальний робочий шов улаштовують на 20 — 30 мм нижче від нижньої поверхні плити.

Бетонування в місцях утворення робочого шва поновлюють після того, як бетон попередньо укладеного шару набуде потрібної міцності (як правило, 1,5 МПа; за нормальних умов твердіння і температури бетонної суміші 20 — 30 °С на це потрібно 18 — 24 год). Перед початком бетонування з поверхні раніше укладеного бетону видаляють цементну плівку.

Місця з’єднання попередньо укладеного та свіжого бетону рекомендується влаштовувати в точках дії менших сил перерізу.

Догляд за бетоном здійснюють у початковий період його твердіння. Він має забезпечувати: підтримання волого-температурних умов твердін — ня; запобігання виникненню значних температурно-усадкових деформацій і тріщин; оберігання бетону, що твердне, від ударів, струшувань, які можуть погіршити його якість. При цьому залежно від виду конструкцій, кліматичних умов, типу цементу вживають різних заходів для запобігання зневоднюванню бетону, а також передаванню на нього зусиль і струшувань. Наприклад, улітку в помірній кліматичній зоні бетон на звичайному портландцементі зрошують водою впродовж семи діб, на глиноземистому — трьох діб, на шлакопортландцементі — майже півтори доби. За температури повітря вищої за 15 °С у перші три доби бетон зрошують удень через кожні три години і один раз уночі, а в наступні дні — не менше ніж три рази на добу.

Великі горизонтальні поверхні замість зрошення можна покривати захисними плівками (водно-бітумною емульсією, етиноловим лаком, полімерними плівками). У випадку покриття поверхні бетону вологостійкими матеріалами (рогожею, матами, тирсою) перерви між зрошенням збільшують в 1,5 раза. Улітку бетон також захищають покриттями від дії сонячного проміння, а взимку — від морозу. Для запобігання дії навантажень на бетон рух по ньому людей або установлення риштувань чи опалубки дозволяють тільки після досягнення укладеним бетоном міцності не менше ніж 1,5 МПа.

Контроль якості передбачає фіксацію міцності укладеного бетону. Його здійснюють двома методами — руйнівним і неруйнівним.

За руйнівного методу випробовують зразки кубиків бетону (звичайно розмірами 15x15x15 см), серії яких виготовляють під час бетонування конструкцій і зберігають в умовах, однакових з умовами витримування бетону конструкцій.

Неруйнівний метод застосовують для контролю міцності бетону безпосередньо в конструкції. На практиці широко використовують не — руйнівні механічний та ультразвуковий методи. Механічним методом міцність бетону визначають залежно від розмірів поглиблення на його поверхні внаслідок удару спеціальним пристосуванням (молотком Каш — карова). За ультразвукового методу міцність бетону визначають обчисленням швидкості проходження крізь його товщу ультразвуку, який генерують спеціальними приладами.

Строки початку розбирання опалубки залежать від досягнення бетоном потрібної міцності. Бічні поверхні розбирають, якщо міцність бетону забезпечує цілісність його поверхні під час розбирання опалубки (24 — 72 год). Підтримувальні конструкції опалубки прогонних конструкцій (плит, балок, прогонів) розбирають після досягнення бетоном міцності 70—100 % залежно від фактичного навантаження на конструкцію та її прогону.

Спеціальні методи бетонування. Торкретування — це бетонування конструкції нанесенням на поверхню опалубки або конструкції одного чи кількох шарів цементно-піщаного розчину (торкрету) за допомогою цемент-гармати чи бетонної суміші (набризк-бетону) за допомогою бе

тон-шприц-машини. Цей метод застосовують для влаштування тонкостінних конструкцій, забезпечення водонепроникного поверхневого шару бетону, виправлення дефектів бетонних і залізобетонних конструкцій чи підсилення їх. Торкретування виконують на неармованій чи армованій поверхні.

Торкрет містить цемент і пісок (або гравій з фракціями не більше ніж 8 мм), а до набризк-бетону, крім того, ще додають заповнювач, розмір часточок якого не перевищує 25 мм.

Принципи роботи цемент-гармати і бетон-шприц-машини подібні. Суха цементно-піщана суміш (вологістю не більше за 8 %) чи бетонна суміш під дією стиснутого повітря із камери по шлангу подається до сопла, де вона змішується з водою і з великою швидкістю (120 — 140 м/с) вилітає назовні. Частинки торкрету (або бетонної суміші) під час удару об поверхню затримуються на ній, утворюючи щільний шар.

Товщина шару, який наносять, становить: у разі нанесення на горизонтальні (знизу вгору) неармовані й армовані поверхні — відповідно 15 і 50 мм; у випадку нанесення на вертикальні неармовані й армовані поверхні — відповідно 25 і 75 мм. Якщо укладають кілька шарів, наступний наносять з інтервалом, який визначають за умови, щоб струмінь свіжої суміші не пошкоджував попередній шар (як правило, не більше ніж 1—2 год).

Роздільне бетонування конструкцій — спосіб, який полягає в попередньому укладанні безпосередньо в опалубку великого заповнювача з подальшим нагнітанням в його міжзерновий простір цементно-піщаного розчину. Його застосовують для влаштування залізобетонних резервуарів, підпірних стін, складних фундаментів, колон, а також за потреби підсилення залізобетонних конструкцій. Нагнітають розчин за допомогою розчинонасосів та ін’єкційних труб, розміщених у масиві конструкції, знизу вгору; з підвищенням рівня розчину і конструкції ін’єкційні труби витягують.

Підводне бетонування — це укладання бетонної суміші під водою без виконання водовідливних робіт. Цей спосіб використовують для влаштування підземних і підводних конструкцій у складних геологічних та гідрогеологічних умовах.

Основні методи підводного бетонування — вертикально переміщуваною трубою (ВПТ) і висхідним розчином (ВР) (див. рис. 2.53). У разі застосування методу ВПТ високорухлива бетонна суміш надходить самопливом через труби, опущені до основи конструкції, що зводиться. У процесі подавання бетонної суміші та нарощування шару бетону в конструкції труби поступово піднімають, при цьому їхні нижні кінці мають бути постійно зануреними у бетонну суміш не менш як на 0,8 м за глибини бетонування до 10 м і не менш як на 1,5 м за глибини бетонування до 20 м і більше. Суміжний з водою верхній шар бетону після закінчення бетонування вилучають.

Метод ВР буває безнапірним і напірним. За безнапірного методу в центрі блока бетонування встановлюють шахту з ґратчастими стінками,

Рис. 2.53. Схеми підводного бетонування:

а — метод вертикально переміщуваних труб; б — метод висхідного розчину; 1 — шпунтове риштування; 2 — настил; З — вертикально переміщувана труба; 4 — лійка; 5 — бетоновід; 6 — плавучий кран; 7 — укладена бетонна суміш; 8 — шар каміння; 9 — шахта; 10 — сталева труба; 11 — лебідка; 12 — рукав; 13 — розчинонасос

а — метод вертикально переміщуваних труб; б — метод висхідного розчину; 1 — шпунтове риштування; 2 — настил; З — вертикально переміщувана труба; 4 — лійка; 5 — бетоновід; 6 — плавучий кран; 7 — укладена бетонна суміш; 8 — шар каміння; 9 — шахта; 10 — сталева труба; 11 — лебідка; 12 — рукав; 13 — розчинонасос

в яку опускають на всю глибину сталеву трубу діаметром 100 мм. Шахту заповнюють бутовим каменем, після чого по трубах самопливом подають цементний розчин, який розтікається і, поступово піднімаючись, заповнює пустоти між каменями. Труби мають бути занурені в розчин не менш як на 0,8 м. З підвищенням рівня розчину труби піднімають. За напірного бетонування труби встановлюють у кам’яній накидці без улаштування шахт. Розчин у труби подають під тиском, створюючи його розчинонасосом чи пневмонагні — тачем.

Напірне бетонування монолітних конструкцій полягає в безперервному нагнітанні бетонної суміші по напірному бетонопроводу в конструкцію на всю її висоту під дією гідродинамічного тиску, що створюється бетононасосом. Напірний метод бетонування застосовують для влаштування набивних паль, споруд на зразок «стіна в ґрунті» та інших підземних конструкцій у складних умовах, для підводного бетонування, за підвищених вимог до бетону, для влаштування густоармованих конструкцій, під час укладання та ущільнення бетонної суміші в конструкції, для яких іншими методами ці процеси виконати складно. Бетонуючи конструкції напірним методом, застосовують опалубки, розраховані на сприймання заданого гідродинамічного тиску, що враховується під час проектування їх за допомогою коефіцієнта запасу 1,3 —1,5. Для бетонування вертикальних конструкцій застосовують автобетононасоси, в цьому разі до кінцевої ланки бетоноводу розподільної стріли приєднують напірний бетонопровід.

Бетонування за зимових умов. За мінусових температур замерзання води в бетоні, який твердне, призводить до виникнення внутрішніх

сил, що порушують кристалічні новоутворення. Під час відтавання та подальшого твердіння за нормальних умов ці новоутворення повністю не відновлюються. Крім того, порушується зчеплення із зернами заповнювача та арматурою, що знижує міцність бетону, його щільність, стійкість і довговічність.

Якщо бетон до замерзання набирає потрібної початкової міцності, то зазначені вище процеси не впливають на нього негативно. Мінімальна міцність, за якої замерзання бетону не є небезпечним, називається критичною. Критична міцність залежить від класу бетону, виду конструкції та умов її експлуатації і становить 30 — 100 %: для бетонних і залізобетонних конструкцій і бетону класів ВЗО і В40 — ЗО %, а для конструкцій, до яких ставляться спеціальні вимоги з морозостійкості, газо-та водонепроникності, — 100%.

Для забезпечення умов, за яких бетон набуває критичної міцності, застосовують спеціальні методи приготування, подавання, укладання і витримування бетону. Готуючи бетонну суміш у зимових умовах, температуру її підвищують до 35 — 40 °С підігріванням води до 90 °С і заповнювачів — до 60 °С. Бетонну суміш транспортують за можливості без перевантажень. Місця навантаження та розвантаження суміші захищають від вітру, а засоби подавання її в конструкції утеплюють.

Бетонування слід виконувати безперервно і високими темпами, при цьому раніше укладений шар бетону слід перекрити до того, як у ньому температура стане нижчою за передбачену.

Витримування бетону виконують за допомогою різних методів. Метод термоса застосовують для бетонування масивних бетонних і залізобетонних конструкцій, модуль поверхні яких у разі укладання суміші на портландцементі не перевищує 6, а на швидкотверднучому портландцементі — 10. Модуль поверхні конструкції визначають за відношенням відкритої поверхні конструкції до її об’єму. За цього методу бетонну суміш з температурою 25 — 45 °С укладають в утеплену опалубку. Завдяки теплоті, яка внесена бетоном і виділяється цементом (явище екзотермії), бетон набуває критичної міцності раніше, ніж у будь-якій частині конструкції, температура бетону знижується до 0 °С.

Метод термоса найекономічніший і простий у виробництві, оскільки не потребує спеціального устаткування для обігрівання бетону в конструкціях, його обслуговування і витрат електроенергії, пари і палива.

Різновидами описаного вище методу є термос із застосуванням хімічних добавок і гарячий термос, які дають змогу поширити використання цього методу на конструкції з великим модулем поверхні.

Метод термоса із застосуванням хімічних добавок полягає у використанні сумішей з хімічними добавками, які прискорюють твердіння бетону, знижують температуру замерзання рідкого компонента бетонної суміші та забезпечують твердіння бетону за температури, нижчої від 0 °С.

Як добавки до бетону широко використовують карбонат калію (поташ), нітрит натрію, хлориди кальцію і натрію, а також нітрит кальцію, аміачну воду, нітратнітритхлорид кальцію та інші хімічні речовини.