Архивы за 29.10.2015

Монтаж бетонных и железобетонных трубопроводов

Бетонные и железобетонные трубы укладывают на естественное или искусственное основание. Стыки напорных труб (раструбные или муфтовые) заделывают резиновыми уплотнительными кольцами, а безнапорных (раструбные или фальцевые) — смоляной или битуми — зированной прядью, асбестоцементным или цементным замком, а также асфальтовой мастикой. Перед укладкой труб в траншею их, так же как и муфты, в ходе приемки подвергают наружному осмотру для выявления дефектов и проверки размеров.

юз

Бетонные и железобетонные трубы раскладывают вдоль траншеи различными способами (перпендикулярно к траншее, под углом и др.), выбор которых зависит от типа и грузоподъемности применяемых монтажных кранов.

Монтаж напорных трубопроводов. Напорные трубопроводы монтируют из раструбных и гладких железобетонных напорных труб на муфтовых соединениях, что вносит разнообразие в технологию работ по их прокладке.

Монтаж трубопроводов из раструбных труб ведут в такой последовательности: доставка труб и раскладка их вдоль траншеи, подача их на место укладки, подготовка конца трубы и установка на него резинового кольца; введение его вместе с кольцом в раструб ранее уложенной трубы; придание уложенной трубе проектного положения; окончательная заделка стыка; предварительное испытание готового не засыпанного участка трубопровода (при трубах больших диаметров — только стыковых соединений); засыпка этого участка; окончательное его испытание.

Монтаж труб ведут стреловыми кранами, причем трубы с бермы траншеи подают раструбами вперед по ходу монтажа и обязательно против течения жидкости. Перед укладкой первой трубы в начале трассы устанавливают бетонный упор, обеспечивающий устойчивое положение первым двум-трем трубам при их соединении в раструб. При укладке трубы вначале по шаблону отмечают на ее гладком конце глубину заводки его в раструб уложенной трубы. Установив кран посередине укладываемой трубы и застропив ее полуавтоматическим захватом (рис 6.6, в, г, д) или с помощью стропов, либо траверсы, трубу подают в траншею (рис. 6.6, д, е). На высоте 0,5 м от ее дна опускание трубы приостанавливают и на гладкий конец ее надевают резиновое кольцо, после чего заводят ее в раструб ранее уложенной трубы и опускают на подготовленное основание. При этом особое внимание уделяют центрированию втулочного конца вводимой трубы с резиновым кольцом относительно заходной фаски раструба ранее уложенной трубы.

Для выверки положения укладываемой трубы на ее лоток опирают ходовую визирку и затем следят, чтобы верх этой визирки находился на общей линии визирования с двумя неподвижными визирками на обносках (рис. 6.6, е, ж). После выверки трубы по вертикали с нее снимают захват, освобождают кран для монтажа следующей трубы и приступают к выверке положения трубы в плане. С этой целью устанавливают по отвесу инвентарные вешки (рис. 6.6, з): одну из них на конец укладываемой трубы, а другую — на ранее уложенную. По установленной в колодце или на смонтированном участке трубопровода неподвижной вешке проверяют правильность укладки трубы в плане (рис. 6.6, е). При необходимости ее смещают в нужную сторону.

|

|

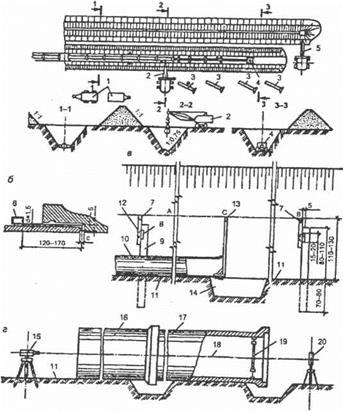

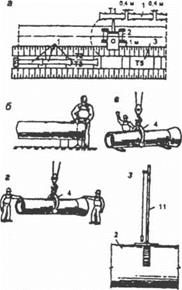

Рис 6.6. Основные рабочие операции при монтаже трубопровода

из железобетонных раструбных труб:

а — общая схема организации работ (Т-1, Т-2, Т-3, Т-4, Т-5- рабочие места

трубоукладчиков); 6 — разметка гладкого (втулочного) конца трубы шаблоном;

в, г — строповка трубы и опускание ее в траншею с помощью клещевого захвата;

д — введение гладкого конца трубы в раструб; е — выверка положения трубы в

плане по вешкам; ж — центрирование трубы; з — инвентарная вешка с отвесом;

и — натяжное устройство; 1- трубы; 2 — кран; 3 — траншея; 4 — клещевой захват;

5 — уложенная раструбная труба; 6 — укладываемая труба; 7 — приямки;

8 — лестница; 9 — неподвижные визирки; 10 — переносная (ходовая) визирка;

11- инвентарные вешки; 12 — натяжной винт; 13 — балка; 14 — тяга; 15 — распорка

В заключение с помощью натяжного приспособления (рис. 6.6, и) вводят гладкий конец трубы в раструб ранее уложенной, следя при этом за равномерностью закатывания резинового кольца в раструбную щель. При этом нельзя допускать, чтобы торец втулочного конца был задвинут в раструб до полного упора; между ними должен быть оставлен зазор (для чего и делается разметка), причем для труб диаметром до 1000 мм — величиной 15 мм, а для труб больших диаметров — 20 мм. Соединив трубы, снимают натяжное приспособление и подбивают трубу с боков грунтом на высоту 1/4 ее диаметра с послойным его уплотнением ручными трамбовками.

При монтаже трубопроводов из раструбных железобетонных труб наиболее трудоемкой операцией является введение втулочного конца трубы с резиновым кольцом в раструб ранее уложенной. Для облегчения ее применяют различные приспособления, устройства и механизмы. В частности, используют двух-трехтросовые наружные натяжные приспособления, реечные и гидравлические домкраты, внутренние натяжные приспособления, рычажные и шестеренчатые лебедки, бульдозеры и экскаваторы.

Для монтажа труб диаметром 500, 700, 900 мм применяют также универсальное гидравлическое приспособление, которое закрепляют на трубе, а затем вместе с нею опускают в траншею. Проверив точность центрирования грубы и правильность расположения резинового кольца, трубу под действием хода гидроцилиндра стыкуют с трубопроводом.

При выборе способа монтажа труб учитывают наличие необходимого оборудования и механизмов, а также условия строительства трубопровода. Монтаж труб с помощью бульдозера может производиться в том случае, если бульдозер используется при планировке (зачистке) дна траншеи, т. е. когда совмещаются эти две операции. Монтаж труб диаметром 1000-1200 мм в траншеях шириной по дну 2,2 м осуществляют с помощью бульдозера Д-159. Для монтажа труб небольших диаметров (до 500 мм) трестом «Центроспецстрой» изготовлен малогабаритный бульдозер на базе трактора Т-548 с шириной отвала 1,25 м. Способ монтажа трубопровода с помощью внутреннего натяжного устройства рекомендуется применять для труб диаметром 800 мм и более.

Монтаж трубопровода с помощью ковша экскаватора ведут при прокладке труб в водонасыщенных грунтах или в стесненных городских условиях строительства, когда траншею отрывают по мере прокладки труб, и экскаватор, расположенный рядом, используется для их монтажа поворотом ковша.

Применяемые средства механизации монтажа железобетонных и бетонных трубопроводов зависят в основном от типа стыкового соединения и диаметра труб. Тип стыкового соединения определяет технические требования к монтажному оборудованию, а диаметр труб и размеры траншеи — возможные схемы размещения монтажного оборудования и вытекающие отсюда технологические схемы производства монтажных работ.

Основными техническими требованиями к оборудованию для монтажа труб на резиновых уплотнительных кольцах являются: обеспечение соосности труб и создание необходимого осевого усилия для их стыковки.

Для прокладки трубопроводов системы водоснабжения и канализации используют преимущественно трубы из полиэтилена низкого давления (ПНД), высокого давления (ГШД) и из поливинилхлорида (ЛВХ), причем для целей водоснабжения применяют полиэтиленовые трубы.

Типы соединений пластмассовых труб и способы их устройства. При прокладке наружных водопроводов из ПНД и ПВД основным способом соединения труб является их сварка нагревательным инструментом встык. При устройстве самотечных трубопроводов канализации трубы из ПНД соединяются таким же способом.

Трубы из ПВХ соединяются в основном на клею (марки ГИПК-127) враструб.

Сварка полиэтиленовых труб, чаще всего контактная, осуществляется встык (стыковая), в раструб с литыми фасонными частями и в формовочный раструб (раструбная сварка). При сварке труб особо следует обращать внимание на наружный диаметр труб и их эллипсность (овальность).

Состав комплексного процесса по контактной сварке труб:

— установка и центрирование труб в зажимном центрирующем приспособлении;

— торцовка труб и обезжиривание торцов;

— нагрев и оплавление свариваемых поверхностей;

— удаление сварочного нагревателя;

— соединение разогретых свариваемых торцов труб под давлением (осадка);

— охлаждение сварного шва под осевой нагрузкой.

Склеивание поливинилхлоридных (винипластовых) труб осуществляется в основном в раструб.

Состав процесса:

— обезжиривание склеиваемых поверхностей

метиленхлоридом;

— нанесение клея тонким слоем на раструб и толстым — на конец трубы;

— склеивание (труба вставляется в раструб);

— выдержка без динамических воздействий 5… 10 мин;

— выдержка до монтажа — 24 часа.

Соединение труб из ПВХ на раструбах с резиновыми кольцами. Напорные раструбные трубы в траншее соединяют в следующем порядке. Вначале очищают от грязи и масел гладкий конец и раструб соединяемых труб, после чего на гладком конце карандашом или мелом размечают глубину вдвигания его в раструб. Затем в паз раструба вставляют

107

резиновое кольцо, смазывают его и гладкий конец жидким мылом, после чего вдвигают его в раструб до отметки. При соединении безнапорных канализационных труб из ПВХ наряду с раструбом применяют муфты. Технология их соединения с использованием резиновых колец аналогична вышеописанной. Для сборки раструбных соединений напорных и канализационных труб применяют натяжные приспособления.

Оборудование для сварки и монтаж пластмассовых трубопроводов. Для сварки труб диаметром 160-315, 355-630 и 710-1200 мм из полиэтилена разработаны и выпускаются передвижные установки. Передвижная установка НИИ Мосстроя для сварки труб диаметром 160- 315 мм включает подвижный и неподвижный хомуты для зажима труб, механизм обработки торцов труб перед сваркой, электронагревательный диск для оплавления торцов труб, механическую силовую систему для создания давления в процессе оплавления и осадки, а также пульт управления.

Укладка пластмассовых трубопроводов в траншею выполняется по двум основным схемам организации сварочно-монтажных работ — базовой и трассовой. При базовой схеме сварку труб выполняют вблизи объектного их склада с предварительным соединением труб в секции длиной до 18- 24 м и более, которые доставляют на трассу и там их сваривают в плети или непрерывную нитку для укладки в траншею. При трассовой схеме трубы раскладывают вдоль траншеи и сваривают с применением передвижных сварочных установок в непрерывную нитку методом наращивания.

Укладка трубопроводов отдельными трубами. Перед укладкой трубы тщательно осматривают и отбраковывают. Количество раскладываемых вдоль траншеи труб зависит от достигнутой сменной выработки. Трубы на берме траншеи часто сваривают в секции или плети, которые затем опускают в траншею на мягких полотенцах. Однако в производственных условиях, особенно в зимний период, монтаж трубопроводов ведут из отдельных труб и соединяют их в траншее склеиванием или на резиновых кольцах методом наращивания.

Укладка звеньями (секциям) и плетями позволяет значительно сократить количество сварных стыков на трассе, повысить производительность труда, темпы прокладки трубопровода и качество работ.

Секции доставляют на трассу и раскладывают вдоль траншеи. Плеть в траншею опускают вручную (при небольшом диаметре труб) или с помощью кранов. Укладывать плеть в траншею допускается не ранее, чем через 2 ч после сварки последнего стыка. Опускают ее в траншею плавно с помощью пеньковых канатов, мягких полотенец или ремней, располагаемых на расстоянии 5-10 м друг от друга, не допуская резких перегибов плети. Сбрасывать сварные плети на дно траншеи не допускается.

Доставленные на трассу строительства трубы подвергают приемке и проверке качества. Каждую трубу осматривают для обнаружения трещин, раковин, наростов и прочих дефектов. Трубы с такими дефектами, также издающие дребезжащий звук (из-за трещин, скрытых под изоляцией), к укладке не допускаются. При приемке труб проверяют наружный диаметр цилиндрической их части и внутренние диаметры раструбов.

Трубы вдоль траншеи раскладывают на расстоянии не менее 1,5 м от бровки траншеи (рис. 6.7, а), располагая их в таком направлении, в каком они должны быть уложены в траншее (т. е. против движения жидкости по будущему трубопроводу).

В начале монтируемого участка трубопровода, особенно при заделке раструбных стыков самоуплотняющимися резиновыми манжетами, устраивают концевой бетонный упор для первых труб. Легкие трубы (диаметром до 200 мм) опускают в траншею вручную с помощью каната. Трубы диаметром более 200 мм укладывают обычно с помощью монтажных стреловых кранов или кранов-трубоукладчиков.

Опущенную в траншею трубу заводят гладким концом в раструб ранее уложенной. При этом следят, чтобы он не доходил до упора раструба на расстояние, равное в зависимости от диаметра труб от 5 до 9 мм при заделке стыка прядью и от 5 до 10 мм при заделке резиновой манжетой. Для проверки наличия такого зазора применяют проволочный крюк — шаблон (рис. 6.7, б), который после ввода в раструб поворачивают на 90°.

После заводки гладкого конца чугунной трубы в раструб ранее уложенной производят ее центрирование, затем приступают к центрированию раструбного конца укладываемой трубы по оси трубопровода в горизонтальном и вертикальном направлениях. В горизонтальном направлении трубы центрируют с помощью отвеса, подвешенного к тонкой проволоке, которую натягивают между обносками по оси трубопровода. Центрирование в вертикальном направлении часто необходимо для укладки труб по заданному уклону и поэтому положение раструбного конца укладываемой трубы проверяют или путем визирования, или с применением лазерного нивелира. При способе визирования в начале и конце укладываемого участка трубопровода устанавливают обноски (рис. 6.7, в), к которым прикрепляют постоянные визирки, верхние кромки которых А и В находятся на одинаковой высоте от трубы с учетом заданного уклона. Высота этих визирок должна быть примерно на уровне глаз. Таким образом, визирная ось АВ будет параллельна проектной оси трубопровода. Для проверки правильности укладки труб делают ходовую визирку длиной, равной расстоянию от лотка трубы до оси АВ. В процессе укладки каждой трубы на ее лоток устанавливают ходовую визирку (рис. 6.7, в). Взглядом с одной

неподвижной визирки А на другую В проверяют положение ходовой визирки в точке С. Постоянные визирки в траншеях с откосами устанавливают непосредственно в траншее, а при укладке труб в траншеи с вертикальными откосами и креплениями — над траншеей.

|

a і п ш iv

Рис. 6.7. Схема укладки чугунных труб в траншею: |

I — предварительное гидравлическое испытание; II — присыпка грунтом до 0,5

диаметра с уплотнением; III — укладка труб и монтаж; IV — устройство профи-

лированного основания; 1 — передвижные временные здания; 2 — гусеничный

кран; 3 — трубы (раскладка); 4 — бульдозер; 5 — экскаватор; 6 — проволочный

крюк-шаблон; 7 — постоянная визирка; 8,9- доска и столбы обноски; 10 — труба;

11- дно траншеи; 12 — полочка; 13 — ходовая визирка; 14 — приямок для

стыкования труб; 15 — лазерный нивелир; 16 — уложенная труба; 17 — уклады-

ваемая труба; 18 — ось трубопровода (луч лазерного нивелира);

19 — полупрозрачный экран для центрирования луча; 20 — экран

по

|

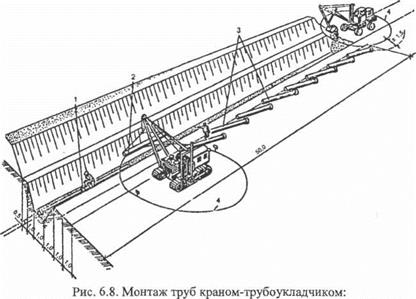

При укладке труб по заданному уклону с помощью лазерного нивелира (рис. 6.7, г) его устанавливают в начале участка и налаживают так, чтобы его луч в точности совпадал с продольной осью трубопровода. Схема организации работ при укладке труб краном-трубоукладчиком приведена на рис. 6.8.

1 — стыкование труб; 2 — укладка труб; 3 — раскладка труб на берме траншеи; 4 — рабочая зона экскаватора |

Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигается заделкой раструбной щели пеньковой, просмоленной и битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. В последнее время применяют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

Монтаж и устройство стыков на резиновых манжетах. При монтаже чугунных труб со стыковыми соединениями на резиновых манжетах стык уплотняется благодаря радиальному сжатию манжеты в раструбной щели. Трубы на стыках с самоуплотняющимися резиновыми манжетами монтируют следующим образом. Трубу краном подают в траншею по направлению укладки трубопровода на расстоянии 0,4-0,5 м от раструба уложенной трубы, удерживая ее на весу. Далее с помощью шаблона и мела размечают линии ограничения ввода гладкого конца в

раструб с учетом необходимого зазора, после чего в паз раструба закладывают резиновую манжету. Одновременно наружную поверхность гладкого конца трубы до линии ограничения и внутреннюю поверхность манжеты смазывают графитно-глицериновой смазкой, а затем монтируемую грубу центрируют и с помощью монтажного приспособления вводят в раструб ранее уложенной до ограничительной линии. Поскольку при монтаже стыков чугунных труб на резиновых манжетах требуются большие усилия, применяют различные приспособления и устройства. После ввода втулочного конца трубы в раструб ранее уложенной центрируют раструбный конец укладываемой трубы и закрепляют положение ее подсыпкой грунта в пазухи с уплотнением до половины диаметра, оставляя не засыпанными приямки и стыковые соединения.

Основная задача при монтаже чугунных труб на резиновых манжетах — создание осевого усилия, необходимого для соединения труб. На практике получили распространение несколько типов приспособлений для стыковки труб. Основой простейшего из них является домкрат, расположенный между захватами укладываемой и ранее уложенной трубы.

Однако в последние годы в целях ускорения и облегчения процесса монтажа чугунных труб на резиновых уплотнителях на практике созданы и применяются ряд новых более эффективных приспособлений в виде навесного оборудования.

Монтаж чугунных труб диаметром 300 мм на резиновых уплотнительных кольцах производят различными средствами, а зачеканку чугунных труб диаметром свыше 300 мм прядью — вручную.

Мастиками-герметиками заделывают стыковые соединения раструбных чугунных труб при прокладке напорных канализационных трубопроводов с максимальным рабочим давлением до 0,5 МПа. Приготовляют мастики-герметики на месте работ за 30-60 мин до их использования. Стыки герметизируют с помощью шприцев с ручным или пневматическим выдавливанием мастики или с помощью пневматических установок.

Формование панелей для наружных стен

Панели наружных, так же как и панели внутренних стен и перекрытий, — это наиболее массовые изделия при строительстве зданий из сборного железобетона. Панели наружных стен изготовляют на агрегатно-поточных линиях, как наиболее производительных.

Заводы сборного железобетона выпускают наружные стеновые панели двух типов: однослойные, главным образом керамзитобетонные, и многослойные, в основном трехслойные (внутренний слой из тяжелого бетона, утеплитель и наружный слой из тяжелого бетона с отделкой).

Применяют следующие способы отделки фасадных поверхностей наружных стеновых панелей:

облицовка панелей стеклянными и керамическими плитками;

отделка поверхностей бетоном и раствором;

отделка панелей слоем дробленого камня или стекла;

вскрытие структуры конструктивного бетона;

накатка и рифление поверхности;

окраска панелей влагостойкими красками.

Стеклянные и керамические плитки различных размеров, форм и цветов используют для облицовки наружных стеновых панелей и других изделий (панелей кухонь, лестничных площадок, вентиляционных блоков).

Применяют стеклянную плитку двух видов — смальту и ковровую мозаику. Смальта различных расцветок представляет собой кусочки непрозрачного прессованного стекла размером 10х ХЮХ8 мм и применяется при мозаичных работах. На формовочный пост она поступает наклеенной по рисунку на бумагу. Стеклянная ковровая мозаика бывает также различных расцветок. Размеры плиток 20×20 и 25X25 мм при толщине 3…6 мм. Поставляют ее наклеенной на бумагу в виде ковриков размером 700Х Х700 мм. Фактура плиток может быть глянцевой, матовой или рифленой.

Существенный недостаток стеклянной плитки — ее хрупкость. Поэтому такой плиткой нельзя облицовывать стены столовых, прачечных, бань.

Керамические малогабаритные плитки могут быть двух видов: размером 240X140 мм (неглазурованные) и размером 120X65 мм различной расцветки, глазурованные и неглазурованные.

Плитки поставляют на завод в ящиках. В форму их укладывают поштучно. Плитки типа «кабанчик» иногда непосредственно в формах наклеивают на бумагу. Большая трудоемкость препятствует широкому внедрению этого вида отделки. Наружные стеновые панели облицовывают в основном ковровой керамической плиткой.

Для облицовки применяют плитки толщиной 2 и 4 мм с размерами 48×48 и 23X23 мм при ширине шва 2 мм и 46X46 и 20Х Х20 мм при ширине шва 4 мм. Размеры ковриков от 400×600 до 600X 800 мм. Для сокращения времени укладки ковриков в форму их иногда предварительно укрупняют на специальных столах с шаблонами.

При укладке в форму необходимо следить за выдерживанием зазоров между отдельными ковриками.

На вертикальные плоскости форм керамические плитки наклеивают жидким стеклом (наклеивать лучше всего на теплые поверхности). Коврики перед укладкой должны быть очищены. Запыленные керамические плитки плохо удерживаются на поверхности панели. Перед укладкой бетона или раствора для лучшего сцепления такие плитки увлажняют ручным краскораспылителем.

Наружные стеновые панели при облицовке их керамической плиткой формуют лицевой стороной вниз, так как при этом упрощается технология и повышается сцепление керамики с бетоном. При укладке таких плиток сверху необходимо тщательно укатывать их, чтобы швы полностью заполнялись раствором, а также выдерживать перед тепловой обработкой и обеспечивать плавный подъем температуры.

При отделке поверхностей бетоном или раствором, в состав которого входит цветной цемент, на поверхность свежеотформованного или затвердевшего изделия наносят цветные растворы и затем обрабатывают ее.

Материалами для приготовления таких бетонов служат цветной, белый или серый цемент, крупный кварцевый песок, мраморная крошка, красный и серый гранит, черный мрамор, окись хрома, охра, сурик, ультрамарин.

При формовании панелей лицевой стороной вниз сначала укладывают слой цветного раствора, а затем бетонную смесь. Офактуренная поверхность получает профиль поддона. При формовании лицевой стороной вверх укладывают бетонную смесь на 15… 20 мм ниже бортов формы, затем слой цветного бетона, уплотняют и заглаживают его или валиком накатывают рельефную поверхность. После тепловой обработки фактурный слой обметают от пыли и панель отправляют на склад.

Фактурный слой из цветного бетона можно наносить и на горячую поверхность затвердевшего бетона, что создает условия для быстрого его схватывания и твердения.

Толщина фактурного слоя из цветных бетонов составляет не менее 15 мм. Фактурный слой должен отвечать не только архитектурным требованиям, но и требованиям прочности и морозостойкости.

Отделку слоем дробленого камня или стекла используют главным образом при изготовлении панелей лицевой стороной вверх. По поверхности свежеуплотненного бетона равномерно рассыпают дробленый камень или стекло и прикатывают валиком.

Отделка поверхностей путем вскрытия структуры конструктивного бетона заключается в том, что после уплотнения бетонной смеси и выравнивания поверхности с нее смывают смесь песка и цемента и оголяют крупный заполнитель, который и является фактурой.

Накатка и рифление позволяют придавать поверхности конструктивного бетона фактуру скалы, бугристую, рифленую. Накатка — это наиболее доступный и дешевый вид отделки. Выполняют ее механизированным способом или вручную валиком, штампами до окончательного схватывания бетонной смеси.

Окрашивать панели необходимо красителями. Через относительно небольшие промежутки времени необходимо повторять эту операцию, поэтому окраску следует по возможности заменять более долговечными видами офактуривания поверхностей.

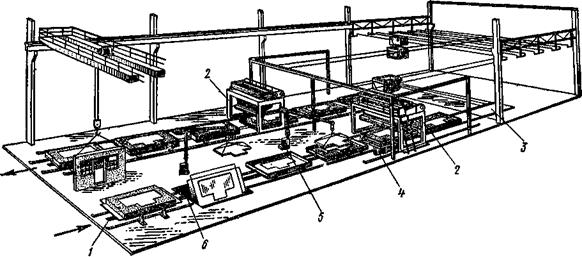

На рис. 151 показана поточная линия для изготовления трехслойных или однослойных панелей.

Линия состоит из 12 постов, расположенных в две нитки, по б постов в каждой. Формы в каждой нитке перемещаются приводом конвейера 1. Формы с одной нитки на другую передаются тележками 3.

Изделия на поточной линии изготовляют следующим образом. Формы с затвердевшими изделиями подаются краном из ямных камер тепловлажностной обработки на пост распалубки, где от-

|

Рис. 151. Поточная линия для изготовления наружных стеновых панелей: / — конвейер, 2 — бетоноукладчики, 3 — передаточная тележка, 4 — виброплощадка, 5 — консольный кран, 6 — кантователь |

крываются борта. Форму кантуют, и изделие краном транспортируют на участок контроля и доводки. На втором посту формы очищают и смазывают, а на третьем — укладывают и закрепляют проемообразователи, керамические коврики (если это предусмотрено технологией), арматуру и закладные детали. На четвертом посту с помощью бетоноукладчика и виброплощадки укладывают и уплотняют нижний слой бетонной смеси. На следующем посту формы очищают, исправляют дефекты укладки нижнего слоя (если они есть) и укладывают утеплитель. Форму передаточной тележкой 8 перемещают на вторую нитку поточной линии, где укладывают смесь легкого бетона (в ребра панели) и верхнюю арматурную сетку. После этого бетоноукладчик укладывает верхний слой бетонной смеси и разравнивает его. Уплотняют верхний слой поверхностными вибраторами или навесным вибрационным оборудованием на бетоноукладчике.

При формовании изделий лицевой стороной вверх здесь же укладывают фактурный слой.

После этого заглаживают фактурный слой и отделывают изделие механизированными инструментами, а также проверяют качество бетона. Затем форму мостовым краном подают в пропарочную камеру для тепловой обработки.

Цикл изготовления трехслойных панелей протекает на 12 постах, а панелей из керамзитобетона — на восьми.

Помимо поточных линий для изготовления трехслойных и однослойных наружных стеновых панелей также применяют конвейерные линии, которые оборудованы так же, как поточные. Однако на конвейерных линиях применяют виброплощадку с горизонтально направленными колебаниями грузоподъемностью 20 т и семиярусную пропарочную камеру для тепловлажностной обработки панелей.

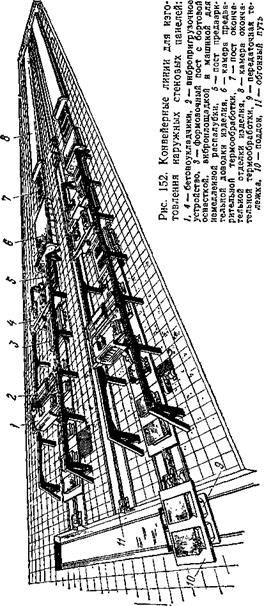

Конвейерные линии для изготовления керамзитобетонных наружных стеновых панелей со щелевой камерой тепловой обработки показаны на рис. 152.

Линии состоят из трех ниток, соединенных по концам передаточными тележками. На каждой из двух ниток конвейеров установлены бортовая оснастка, машина для немедленной распалубки и виброплощадка, образующие пост 8, бетоноукладчик / нижнего и верхнего слоев, вибропригрузочное устройство 2 и щелевые камеры предварительной 6 и окончательной 8 тепловой обработки трубчатыми электронагревателями. Средняя нитка является обгонным путем И и служит для подачи поддонов 10 после снятия изделий к началу конвейера. На обгонном пути очищают, собирают и смазывают поддоны, перемещаемые приводом конвейера. Поддоны представляют собой платформы на четырех колесах с установленными на них проемообразователями. Изделия на линии изготовляют лицевой стороной вниз.

Линия работает следующим образом. Очищенный и смазанный поддон передаточной тележкой подается с обгонного пути на конвейер. Укладывают фактурный слой (например, ковровую

керамическую плитку).

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

С помощью электрота — ли устанавливают арматурный каркас, после чего поддон поступает на формовочный пост.

Формовочный пост оборудован виброплощадкой, на которой смонтированы бортовая оснастка и механизм подъема и опускания поддонов. С помощью бетоноукладчика, оборудованного специальными дозирующими рабочими органами, укладывают ке — р амзитобетонную смесь,

которую уплотняют с помощью виброплощадки и вибропригрузочного щита. Затем укладывают и уплотняют верхний слой раствора толщиной 2…3 см, открывают все четыре борта, поддон с изделием опускают и приводом конвейера перемещают на следующий пост, где очищают поддон и предварительно доводят изделие. Поддон перемещают в камеру предварительной тепловой обработки, в которой изделие находится 1…1,5 ч при температуре 60°С, а затем поступает на пост окончательной отдел ки. Здесь сним ают верхнюю часть проемооб — разователей для окон и окончательно доводят изделие. Далее изделие пос-

тупает в камеру окончательной тепловой обработки с автоматизи-

рованным процессом. Цикл длится 5 ч при температуре 90…95°С.

После выхода из камеры изделие снимают краном и передаточной тележкой подают на обгонный путь поддон, где его очищают и смазывают. На этом цикл работы линии заканчивается.

Изготовленные на поточных или конвейерных линиях наружные стеновые панели подают краном на линии отделки, состоящие из металлической рамы с подмостями и откидными площадками, вдоль которых на тележках перемещаются панели, подлежащие отделке. На линии предусмотрено семь постов с шагом 4 м.

На первом посту устанавливают панели, осматривают их, затирают крупные раковины, сколы; на втором — затирают панели ручным инструментом; на третьем — устанавливают оконные и дверные блоки; на четвертом — размещают сливы, подоконники; на пятом и шестом — окончательно зачищают поверхности, шлифуют их под грунтовку и окраску; на седьмом посту проверяют, маркируют и снимают изделия.