Архивы за 31.10.2015

ТЕХНОЛОГИЯ УСТРОЙСТВА АНКЕРОВ

Анкерные устройства применяются как временные приспособления, обеспечивающие устойчивость сооружения на определенный период его монтажа со сроком эксплуатации до года, а также как подземный постоянный конструктивный элемент сооружения, обеспечивающий его устойчивость и прочность во время всего периода эксплуатации с расчётным сроком службы 50 лет и более.

Временные анкеры используются при монтаже строительных конструкций зданий, а также при установке тяжелого технологического оборудования.

Заглубленные анкерные устройства (якоря) — неподвижные технологические временные сооружения, устраиваемые на время монтажа основной конструкции, способные воспринимать значительные горизонтальные и вертикальные выдергивающие усилия. Они служат для крепления лебедок (тяговых и тормозных) расчалок, полиспастов.

Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают значительные нагрузки, однако они весьма дороги.

Самые распространенные заглубленные якоря — это 1…3 бревна (трубы, рельсы), которые заглублены горизонтально на 1,0…2,0 м поперек действующего усилия. На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка и т. п.).

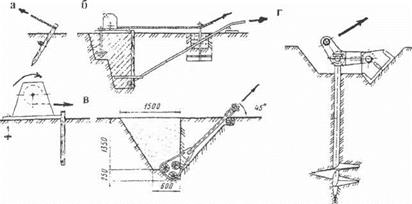

Винтовые якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном (рис. 7.1).

|

Рис. 7.1. Монтажные временные анкеры: а — свайный; б — комбинированный; в — засыпной; г — винтовой (лопастной) |

Временные анкеры применяются также для обеспечения устойчивости грунтовой стенки при устройстве временных выемок (котлованов, траншей), особенно при их значительной глубине.

Анкеры применяют при строительстве сооружений методом «стена в грунте», опускным колодцем, а также для крепления подпорных стенок, тоннельных сооружений и в других случаях.

Конструктивные решения современных анкерных устройств позволяют передавать на один анкер нагрузки 200, 1000 кН в зависимости от свойств окружающего грунта.

При строительстве даже небольших сооружений методом «стена в грунте» экономичнее закреплять стены по мере разработки котлована анкерными устройствами, а не с помощью распорных балок, которые стесняют и осложняют выполнение работ внутри сооружения.

|

|

|

|

Схема расположения и конструкция анкерных устройств в грунтах приводятся на рис. 1.2-13.

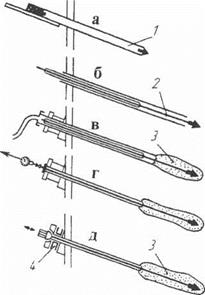

Наклонная скважина, укрепляемая обсадной трубой, выполняется гидравлической буровой установкой для бурения скважин. Скважина бурится за пределами призмы обрушения окружающего грунта. По достижении проектной глубины в буровую скважину вводят стальной нож анкера в виде одного стержня диаметром 20…36 мм или несколько стержней (пучковый анкер). Обсадная труба постепенно вытягивается с одновременным нагнетанием в нее цементного камня, который, распространяясь в окружающую среду, образует анкер (рис. 7.4).

|

Рис. 7.4. Технология устройства бетонного анкера: а — бурение скважины с обсадной трубой; б — установка анкерной тяги и соединение ее с наконечником; в — извлечение обсадной трубы и инъецирование раствора; г — натяжение тяги; д — закрепление тяги в анкерной головке; 1 — скважина; 2 — тяга; 3 — бетонный анкер; 4 — анкерная головка |

Анкерный корень создает сцепление между стальным тяжом и грунтом. Длина анкерного корня до 5 м, диаметр — 80… 140 мм. Свободная длина анкера за пределами корня заключается в полиэтиленовую трубу, в которую нагнетают противокоррозионную пасту на битумной основе.

Закрепление тяжа на стене осуществляется с помощью оголовка и анкерной плиты. Возможное несовпадение между осью анкера и опорной плитой компенсируется с помощью опорной полусферы. К шаровой

ив

полусфере приварена короткая стальная труба. Пространство между стальной трубой и защитной трубой герметично запирается резиновым уплотнительным кольцом. После натяжения конец стального тяжа и натяжная гайка закрываются пластмассовым колпаком, окружающую полость заполняют противокоррозионной пастой.

Анкер начинают ставить после разработки котлована на глубину не менее 3 м, причем толщина слоя грунта над корнем анкера должна быть не менее 4,5 м. Расстояние между корнями соседних анкеров должно быть не менее 1,5 м. Анкеры натягивают и испытывают гидравлическими домкратами с проверкой усилия по манометру. Натяжение при испытании превышает рабочее: для временных анкеров — в 1,2 раза, для постоянных — 1,5 раза. Натягивают их через 7…8 дней после образования песчаноцементного корня.

Постоянные анкеры устраивают в соответствии с рабочим проектом для крепления оттяжек мачт, облицовки грунтовых откосов, обделки туннелей и т. п.

Анкеры для мачтовых оттяжек выполняются в виде массивных бетонных фундаментов или в виде специальных железобетонных элементов «грибковых фундаментов», включающих широкую опорную плиту и столбчатый подколенник. Это дает возможность работать элементу на знакопеременные нагрузки, включая выдергивающие.

Анкеры с тяжами для крепления облицовок и обделок выполняются аналогично временным анкерам подобного типа (см. выше). Но здесь добавляется ряд мероприятий по обеспечению расчетной долговечности работы анкера. К ним относятся: введение в расчет анкера различных коэффициентов запаса прочности, а также антикоррозионная защита всех деталей анкера.

ЗАГОТОВКА АРМАТУРЫ В СПЕЦИАЛИЗИРОВАННОМ ЦЕХЕ

Как указывалось ранее, при организации арматурных работ следует все заготовительные операции сосредоточить в одной мастерской (цехе).

На рис. 191 приводится технологическая схема комплексномеханизированной арматурной мастерской для заготовки тяжелой и легкой арматуры поточным методом. Производительность такой мастерской — 3—5 тыс. т арматуры в год.

Легкая и средняя арматура в мотках подается с помощью тали 1 со стеллажа 2 к станку Носенко 3 или малому станку-авто-

или любые другие транспортные средства.

СБОРКА И УСТАНОВКА АРМАТУРНЫХ СТЕРЖНЕЙ ВРУЧНУЮ

Ручная поштучная вязка стержней арматуры применяется, как правило, при небольших объемах работ, с расходом арматурной стали не более нескольких сотен килограммов в смену или в условиях, где затруднительно применение заранее заготовленных каркасов и сеток.

Организация рабочего места при укладке и вязке арматуры на месте работ резко отличается от организации работ в мастерских. При укладке и вязке арматуры арматурщики должны передвигаться по фронту укладки. Основное в организации работ — разделение операций укладки и вязки арматуры, а также разделение труда внутри звеньев.

Таблица 34

Допускаемые отклонения при установке арматуры

Величина

отклонений

(допуск)

Отклонения от суммарной площади сечения (при замене стержней, предусмотренных проектом, стержнями другого

диаметра)……………………………………………………………………………………… Г . .

Отклонения в расстояниях между отдельно установленными рабочими стержнями:

а) для плит и стен • — • • …………………………………………………………………

б) для колонн и балок………………………………………………………………….

Отклонения в расстояниях между рядами арматуры при

армировании в два ряда по высоте………………………………………………………..

Отклонения в расстояниях между хомутами балок и колонн Отклонения в отдельных местах в толщине защитного слоя монолитных конструкций:

а) в фундаментных плитах и подколонниках……………………………

б) в колоннах и балках…………………………………………………………………

в) в плитах и стенах………………………………………………………………………

г) в плитах и стенах толщиной до 100 мм при проектной

толщине защитного слоя 10 мм……………………………………..

Отклонения в расстояниях между распределительными стержнями в одном ряду

Отклонение от вертикали или горизонтали в положении хомутов (за исключением случаев, где наклонные хомуты

предусмотрены проектом) на 1 м стороны хомута……………………………..

Отклонения в ноложепии осей стержней в торцах сварных каркасов, стыкуемых на месте с другими каркасами • • ■ • Отклонения в расположении стыков стержней

Таблица 35

Допускаемые отклонения при заготовке и установке горячекатанной

арматуры периодического профиля

|

=20 мм ± 5 , -50 , -20 . ±10 , і 5 * ! =50 , |

Показатели

Отклонения в габаритных размерах стержней рабочей арматуры:

для монолитных конструкций……………………………………

для сборных железобетонных элементов • . . .

Отклонения в расположении отгибов………………………………………………..

Отклонения в расстоянии между рабочими стержнями:

для плит и стен………………………………………………………………

для колонн и балок……………………………………………………..

Отклонение в расстояниях между рядами арматуры при ар-

мировапии в несколько рядов…………………………………………………….

Отклонение от проекта в расположении стыков………………………………

Отклонение длины перепуска стержней в стыке от длины, установленной инструкцией при стыковании внахлестку

ВЯЗКОЙ………………………………………………………………………………………….

Отклонение длины накладок и подкладок сварных стыков Смещение накладок и подкладок от оси сварного стыка в продольном направлении • …………………………………….

Отклонение, длины флангового шва………………………………………………….

Высота флангового шва за вычетом местного непровара, не

менее……………………………………………………………………………………………….

Отклонение ширины флангового шва……………………………………..

Высота усиления шва в стыках с заваркой торцов не менее Глубина непровара в стыках с заваркой торцов, не более:

при сварке стержней расчетным диаметром {dp),

равным или большим 20 мм………………………………………

то же, меньшим 20 мм…………………………………………………

Глубина подрезки листового и сортового металла при сварке с арматурой, не более:

при толщине листа или стенки, большей или равной 10 мм

то же, большей 10 ММ……………………………………………………

Смещепие осей стержней в стыках, выполненных контактной

сваркой, не более…………………………………………………………………………..

Трещина в сварных швах……………………………………………………………………..

Ноздреватость сварных швов………………………………………………………………

Поры и включения шлака не более:

на поверхности шва на протяжении 2 dp…. в сечении шва: при dp< 16 мм…………………………………………………………………………………………

При (Ір’ї 16 мм

П р и м е ч а н и е. 1. dp—расчетный диаметр; 2. при некруглой форме пор и шлаковых включений их диаметр определяется как среднее арифметическое наибольшего и наименьшего размеров этих дефектов.

При разделении труда внутри звена арматурщик 4—6-го разряда производит только вязку арматуры, а его подсобные рабочие раскладывают арматуру и помогают ее вязать.

Перед началом работ по укладке и вязке арматуры должны быть изучены рабочие чертежи, продумана организация работ, рабочие обеспечены необходимыми приспособлениями и исправными инструментами.

Арматура к месту работ должна, подаваться только комплектно, иначе каркас не может быть связан. Вначале проверяют основные размеры опалубки и лишь после этого приступают к раскладке арматуры у мест ее укладки. Арматура раскладывается в порядке, обратном сборке, т. е. те стержни, которые должны быть уложены верхними, при раскладке должны лежать внизу и наоборот.

Бирки должны быть повернуты кверху лицевой стороной. В случае необходимости выпрямления и чистки арматуры это производится до подачи ее для укладки.

Каркасы фундаментных массивов целесообразнее всего собирать у места установки, так как перевозка их, как правило, затруднена из-за больших размеров. Собранный каркас опускают в котлован краном.

Каркасы колонн можно собирать различными способами.

Если величина и вес каркаса невелики, то установка его в короб опалубки производится вручную путем кантовки готового каркаса (рис. 180, а).

Если диаметр арматуры достаточно велик (более 16—20 мм) и каркас очень тяжел, то вполне целесообразно собирать и вязать его на месте (с подмостей) путем установки отдельных стержней (рис. 180, б).

При вязке арматуры колонны отдельными стержнями один рабочий из состава звена опускает сверху в короб (открытый с одной или двух сторон для возможности вязки хомутов) вертикальные стержни и хомуты, второй привязывает хомуты к стержням и вертикальные стержни к выпускам арматуры нижележащих колонн или фундаментов.

Звено арматурщиков при вязке и установке арматуры для монолитных железобетонных конструкций состоит из двух человек: одного арматурщика и одного подсобного рабочего 3-го разряда. Квалификация арматурщика зависит от вида конструктивного элемента: при армировании фундаментов, колонн и плит необходим арматурщик 5-го разряда, а при армировании прогонов, балок, ригелей и арок — арматурщик 6-го разряда.

Каркас балки обычно собирают на козелках и в готовом виде опускают в опалубку.

При сборке каркасов целесообразно применять легкие, переносные металлические сварные стеллажи и козелки (рис. 181). Ступенчатые стеллажи (рис. 181, а) предназначаются для раскладки заготовленных прямых стержней. Применение „этих стеллажей позволяет раскладывать до 12 типов стержней, различных по диаметрам и длинам, и выбирать при сборке каркасов стержни нужного размера.

Ступенчатые стеллажи сваривают из круглых стержней диаметром 16—25 мм. Для их изготовления могут быть использованы отходы стали от заготовки арматуры.

|

б) Рис. 180. Способы сборки и установки арматурного каркаса |

колонны:

а — подъем каркаса, собранного у места установки; б — сборка каркаса

в вертикальном (проектном) положении поштучно

Стеллаж в виде четырехгранной пирамиды (181, б) предназначается для раскладки хомутов, полухомутиков, петель и других мелких заготовок, что облегчает выбор заготовок и ускоряет производство работ.

Козелки с полочкой (рис. 181, в) предназначаются для раскладки и вязки стержней каркасов. Полочки позватяют иметь под

рукой заготовки-хомуты, полухомутики, петли и т. п. Козелки сваривают из обрезков стали диаметром 16—20 мм.

При сборке и сварке больших пространственных арматурных каркасов, при необходимости работы на высоте, могут применяться специальные переносные лестницы (рис. 182).

Применение метода И. А. Предко (см. рис. 169) при вязке каркасов балок на месте их установки показано на рис. 183.

На рис. 184 показана организация рабочего места при вязке каркасов. На площадке размером 15 X 15 м устанавливают ступенчатые стеллажи и стеллажи в виде пирамиды.

По обе стороны стеллажей устанавливают козелки для сборки и вязки арматуры. Количество козелков зависит от размеров арматурного каркаса. На такой площадке может работать одновременно бригада арматурщиков численностью до 16 человек. Вязка каркасов на такой площадке может производиться как по способу И. А. Предко, так и обычным способом, т. е. с перевертыванием каркаса. Козелки и стеллажи могут быть использованы в любом случае.

Площадкой может служить часть площади междуэтажного перекрытия или поверхность установленной опалубки. В том случае, если каркасы после изготовления сразу устанавливают в опалубку, места для складывания их могут не выделяться.

Возможна сборка и вязка каркаса балок на днище короба (рис. 185). В этом случае опалубку сначала собирают частично, без одной боковой стенки и окончательно устанавливают только

Вязка верка каркаса

после сборки и вязки каркасов балок. Для арматурщиков устраивают рабочие площадки на расшивках между инвентарными стойками, поддерживающими днища коробов.

і

|

. Й |

|

Рис. 184. Примерная организация рабочего места при вязке каркасов: 1 — ступенчатые стеллажи: 2 — стеллажи в виде пирамиды; <? — козелки с полочками; 4 — места для готовых каркасов; 5 — собираемый каркас в нижнем положении; 6 ~~ собранный каркас в верхнем положении (кружками показаны арматурщики) |

Для успеха работы при вязке арматуры на месте важна последовательность раскладки подносимых стержней. Один арматурщик из состава звена обычно указывает • подносчикам места укладки заготовленных стержней.

Перед началом раскладки прутьев и вязки узлов на опалубке плиты должны быть размечены места укладки стержней.

При вязке сеток в плите с двойной арматурой верхнюю сетку вяжут на связанной нижней, затем верхнюю сетку приподнимают

и устанавливают на бетонных подкладках или на так называемых «лягушках», т. е. специально согнутых подставках из обрезков арматурной стали (рис. 186).

Если в арматуре плиты имеются стяжки между верхней и нижней сетками, то один из концов стяжки обычно остается в вертикальном положении. Это вызывает необходимость в загибании торчащих концов. Арматурщик Н. С. Замков предложил для загибания торчащих концов стяжек трубчатый ключ, состоящий из отрезка газовой трубы с приваренным к нему рычагом. На рис. 187 показан общий вид ключа и прием работы им.

В отдельных случаях при диаметре арматуры до 10 мм гнутье отгибов стержней может быть выполнено непосредственно на опалубке также при помощи специального ключа, пользование которым показано на рис. 188.

Армирование железобетонных вертикальных стен и перегородок лучше всего производить с подвижных подмостей, опускающихся или поднимающихся по мере производства работ. Удобство таких подмостей заключается в том, что арматурщик работает всегда стоя, а не в согнутом положении. До установки арматзгры

размечают, пользуясь шаблоном, места расположения вертикальных и горизонтальных стержней. При разметке арматурщик прибивает к опалубке через 1—1,5 ж по высоте гвозди, к которым в

дальнейшем крепятся вертикальные стержни. Вначале устанавливаются вертикальные стержни, а затем горизонтальные с одновременной вязкой мест пересечения; узлы вяжутся в шахматном порядке (кроме двух крайних стержней по контуру). Работа ведется звеньями, состоящими обычно из двух арматурщиков.

На рис. 189 в качестве примера показана поштучная сборка арматуры туннеля поточным методом.

Рабочие, каждый из которых выполняет одну и ту же операцию, передвигаются равномерно друг за другом вдоль фронта работ (в данном случае вдоль туннеля).

Первым двигается рабочий (на рисунке не показан), размечающий на установленной опалубке места расположения вертикальных и горизонтальных стержней. За ним идет рабочий, подающий в необходимой последовательности заготовленные и поднесенные подсобным рабочим стержни. От рабочего 1 стержень принимает укладчик 2, устанавливающий его в нужном проектном положе-

нии. За укладчиком идет арматурщик (в заглубленном туннеле два арматурщика 3 и 4), который производит последнюю операцию — вязку.

Для ускорения работ обычно вдоль туннеля двигаются два звена — по правой и левой стороне.

в зависимо — но принцип

звене и соолюдения поточности должен всегда сохраняться.

Эффективность поточного метода особенно велика при наличии фронта работ значительной протяженности.

При вязке арматуры применяются следующие основные методы работы новаторов-ар- матурщиков:

а) совмещение трех операции — подтягивания стержней вязальной проволокой, скручивания ее и откусывания кусачками; быстрое и четкое выполнение — этих многократно повторяющихся операций значительно тельность труда;

б) скручивание проволоки в один-два оборота при сильном •натягивании ее; это также позволяет экономить время и в то же время гарантирует прочность вязки;

в) перевязывание стержней и хомутов не в одном, а в разных направлениях; при таком методе работы конструкция каркаса по-

г) воспрещается, стоя на привязанных или на приваренных хомутах или стержнях, вязать или сваривать вертикально устанавливаемые каркасы. При установке арматуры колонн готовыми каркасами без опалубки вывешивание верха каркаса и раскрепление его следует производить рогачами и досками;,

д) при установке каркасов балок, стен, плит или других конструкций, смонтированных вместе с опалубкой в целые блоки, нельзя находиться на блоках до полной установки и закрепления их на место;

е) запрещается производить армирование отдельных прогонов и балок, стоя наверху короба опалубки. Армирование отдельных прогонов и балок (при отсутствии плиты) нужно производить сбоку короба со сплошного настила. Боковой щит короба со стороны рабочего места устанавливается после армирования. Настил должен быть с перилами;

ж) хождение по заармировапному перекрытию разрешается только по ходам шириной 0,3—0,4 м, устроенным на козелках;

з) при подаче и установке арматуры вблизи от проводов, находящихся под током, надо принимать меры против возможности поражения током и возникновения короткого замыкания через установленную арматуру;

и) при установке арматуры в опалубке нижние стержни нужно укладывать на подкладки.

Арматурные работы являются частью общего комплекса железобетонных работ. На рис. 190 изображены все стадии последовательного выполнения железобетонных работ: установка опалубки, сборка и вязка арматуры, укладка бетона и так называемый уход за бетоном, т. е. поливка его водой в жаркое время года и укрытие сверху. Четыре захватки, показанные на рисунке, изображают типичную технологическую последовательность выполнения* железобетонных работ. <

При больших объемах арматурных и бетонных работ и при наличии ответственных, сложных конструкций на время укладки бетона выделяется дежурный арматурщик. В его обязанности входит наблюдение за состоянием и сохранностью уложенной арматуры при бетонировании — устранение на месте возможных сдвигов стержней и искривлений их и другие аналогичные операции.

Способы устройства проемов, отверстий

Образование проемов в железобетонных и каменных конструкциях для пропуска технологических коммуникаций, установки дополнительных лифтов, дверей, окон, прорезание осадочных пазов в стенах зданий, пазов для дополнительной гидроизоляции традиционно связано с отбойными молотками и перфораторами. Этот метод наиболее разрушителен, осуществляется с большим шумом, выделением пыли, образованием концентрических трещин в конструкциях, ослаблением арматуры.

Запрещается ослабление конструкций (отверстиями, бороздами, нишами, монтажными проемами), не предусмотренное проектом.

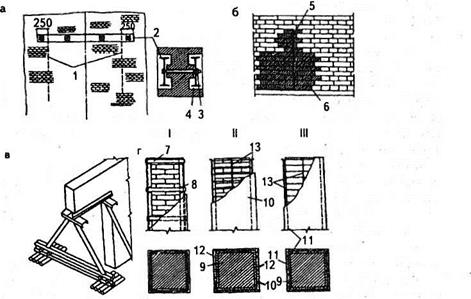

Пробивку отверстий и проемов значительных размеров в каменных стенах необходимо начинать с устройства перемычек. Для этого над размеченным про-

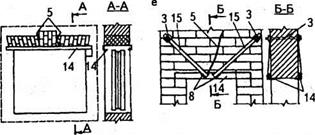

емом с обеих сторон стены делают борозды глубиной в полкирпича (рис. 15.1). В них закладывают железобетонные перемычки или стальные балки из металлопроката. Длина перемычки должна быть на 0,5 м больше ширины проема в свету. На концах и в пролете через 1—1,5 м балки стягивают между собой болтами.

|

|

|

Рис. 15.1. Схемы ремонта каменной кладки: а — заделка металлической перемычки; б — заделка трещины «кирпичным замком»; в — «вывешивание» вышележащей кладки с помощью подпорных конструкций; г — усиление кирпичных столбов обоймами (I — металлической; II — железобетонной, III — армированной штукатуркой); д — усиление клинчатой оконной перемычки уголками; е — усиление рядовой оконной перемычки подвесками, приваренными к металлическим уголками; I — контур пробиваемого проема; 2 — металлические балки; 3 — болты; 4 — заделка раствором; 5 — трещина; 6—участок новой юшдки; 7 — стальная планка 35 к 5 мм; 8 — сварка; 9 — кладка; 10—бетон; 11 — штукатурка раствором марок 50—100; 12 — хомуты; 13 — стержни диаметром 6—12мм; 14 — металлические уголки; 15—металлические подвески |

Все промежутки между верхом балок и кладкой заполняют и уплотняют (зачека — нивают) жестким цементным раствором, и только после его затвердевания начинают пробивать проем. Дальнейшую пробивку ведут сверху вниз; кладку разбирают по рядам, применяя ручной или механизированный инструмент.

В настоящее время все шире применяется способ получения монтажных отверстий с помощью алмазного инструмента, установленного на компактных передвижных машинах. Резание бетона, железобетона и кирпича с помощью дисков из твердого сплава и алмазных коронок не оказывает динамических воздействий на находящиеся рядом конструкции.

Алмазными кольцевыми сверлами прорезают монтажные отверстия диаметром от 8 до 500 мм и глубиной более 2000 мм, что повышает производительность труда по сравнению с использованием электро — и пневмоперфораторов в 2,0— 2,5 раза. Машинами для резки конструкций сегментными алмазными кругами диаметром от 300 до 1 000 мм и переставными портативными пилами с алмазными режущими органами можно прорезать отверстия на глубину до 420 мм.

Кроме того, для образования отверстий применяют гидроклинья, термический и гидравлический способы. Отверстия в панелях потолочных перекрытий толщиной до 220 мм пробивают пороховыми устройствами.