Архивы за 24.10.2015

Объемно-планировочные решения производственных зданий

Промышленные здания предназначаются для осуществления в них производственного процесса с помощью соответствующих технологий и используемого в них оборудования. Основные требования, предъявляемые к промышленным зданиям (перечислены в порядке убывания функциональной значимости):

— обеспечение промышленной и экономической безопасности производства;

— пригодность для размещения в них проектируемых технологий;

— инженерная обеспеченность здания;

— достаточная прочность и долговечность;

— возможность возведения здания индустриальными методами;

— экономичность проектных и строительно-монтажных работ;

— пригодность здания к реконструкции в случае реализации проекта по модернизации размещаемых в нем технологий;

— архитектурная выразительность и благоприятные решения интерьера.

Проектирование производственных зданий промышленных предприятий

ведется по СНиПам и нормам технологического проектирования (НТП).

По степени зависимости от технологического процесса производственные здания можно разделить на две группы. Первую группу составляют здания, объемно-планировочные решения которых полностью зависят от особенностей технологического процесса, характера и габаритов производственного оборудования. Это мартеновские, прокатные и конверторные цеха металлургических заводов, коксохимические заводы, агломерационные фабрики, здания цементного производства, горно-обогатительные, дробильно-сортировочные предприятия, элеваторы и др. При возведении таких зданий используются специальные конструкции, а объемно-планировочные решения в каждом случае имеют ярко выраженный индивидуальный характер.

Вторую группу составляют здания, на объемно-планировочные решения которых технологический процесс практически не оказывает влияния. В зданиях этой группы могут размещаться технологические процессы самых различных производств: станко — и машиностроения, легкой, пищевой, химической промышленности и многих других. Возведение этих зданий может осуществляться индустриальными методами на основе унифицированных габаритных схем, типовых пролетов и секций. Унифицированная габаритная схема (УГС) — это схематическое изображение типовых объемно-планировочных элементов зданий, унифицированных по геометрическим параметрам и нагрузкам. В зависимости от местоположения в здании объемно-планировочные элементы могут быть угловыми, торцевыми, крайними, средними и примыкающими к деформационным швам.

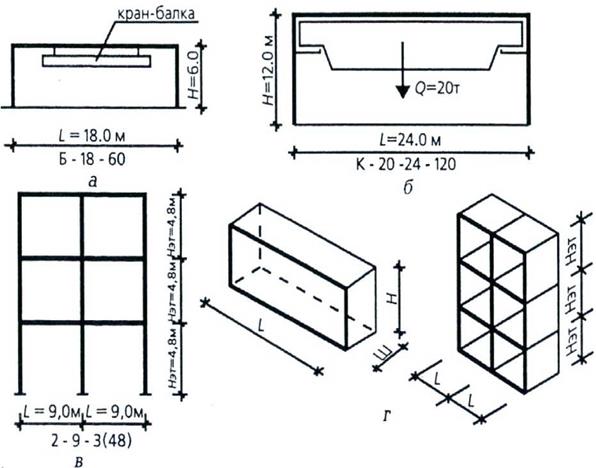

Суть проектирования на основе УГС заключается в следующем: здание разбивается на типовые объемно-планировочные одно — или многоэтажные элементы (ОПЭ) с унифицированными геометрическими параметрами: пролетом (I), шагом колонн (Ш), высотой этажа (Н) и нагрузками. Из элементов путем их взаимосочетаний компонуют одно — и многоэтажные промышленные здания (рисунок 6).

|

а — УГС одноэтажного однопролетного промышленного здания без мостового крана; б — УГС одноэтажного однопролетного промышленного здания с мостовым краном; в — УГС трехэтажного двухпролетного промышленного здания; г — типовые объемно-планировочные элементы промышленных зданий Рисунок 6 — Унифицированные габаритные схемы (УГС) одно — и многоэтажных промышленных зданий |

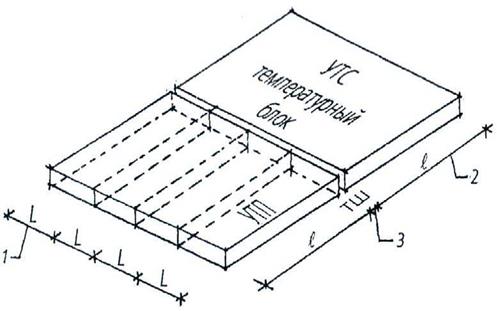

Для целого ряда отраслей промышленности проектирование ведется путем компоновки крупноразмерных объемных фрагментов зданий — унифицированных типовых пролетов и секций с типовыми параметрами, нагрузками и конструкциями. Унифицированный типовой пролет (УТП) — фрагмент здания шириной в один пролет и длиной, равной длине температурного блока, составляющей 60 или 120 м для железобетонного каркаса и 72 или 144 м для металлического каркаса (рисунок 7). Унифицированные типовые пролеты отличаются величиной нагрузок, типами конструкций, местоположением в здании (средние и крайние, левые и правые) и используются в компоновке промышленных зданий с технологическими потоками одного направления.

|

1 — Ширина пролета (L); 2 — Длина пролета (l); 3 — Температурный шов (ТШ) Рисунок 7 — Унифицированные типовые пролеты (УТП) и секции (УТС) промышленных зданий |

Унифицированная типовая секция (УТС) — фрагмент здания, состоящий из нескольких унифицированных типовых пролетов одной высоты. Обычно УТС представляет собой температурный блок здания. УТС используется в компоновке промышленных зданий с технологическими потоками, осуществляемыми в разных направлениях.

Метод проектирования на основе УТП и УТС прост. На макете рабочего чертежа, скомпонованного из УТП или УТС применительно к конкретным условиям производства, наносят стены и перегородки, размещают проезды для внутрицехового транспорта, проходы и т. д. Данный метод создает оптимальные условия для блокирования производственных, вспомогательных, складских и других помещений в объеме здания, позволяет реализовать преимущества унификации при проектировании зданий и наилучшим образом учесть реальные условия строительства [29].

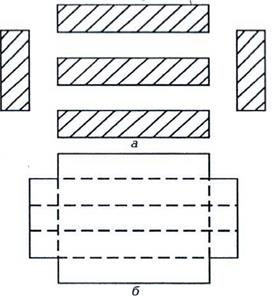

Объемно-планировочные решения одно — и многоэтажных промышленных зданий имеют принципиальные различия. В одноэтажных зданиях размещается 75-80% промышленных производств. Это сталелитейные, прокатные, кузнечные и другие цеха, выпускающие продукцию значительной массы, оборудованные мощными подъемно-транспортными средствами. Объемно-планировочные решения одноэтажных промышленных задний определяются характером застройки и расположением опор в здании. Существует два варианта застройки: раздельная и сплошная (рисунок 8).

|

|

а — раздельная застройка; б — сплошная застройка

Рисунок 8 — Варианты застройки территории промышленного предприятия

Раздельная застройка (рисунок 8 а) осуществляется с помощью отдельно стоящих протяженных и относительно узких корпусов павильонного типа, в которых легко осуществляется естественное освещение и проветривание. Однако размещение цехов в отдельно стоящих зданиях значительно увеличивает площадь территории предприятия, протяженность пешеходных и транспортных сетей, объем работ по благоустройству территории. Кроме того, планировочное решение павильонного здания не отличается гибкостью, т. е. не обеспечивает возможность изменять направление технологического потока, осуществлять перестановку производственного оборудования с целью приспособить здание к новым условиям технологии.

В связи с отмеченными недостатками раздельная застройка используется в основном при строительстве объектов металлургической и химической промышленности, где по условиям технологии обязательным является сквозное проветривание цехов, либо при возведении складских объектов, не требующих частого изменения технологии.

Сплошная застройка производственной территории осуществляется с помощью сблокированных зданий — многопролетных корпусов большой площади (рисунок 8 б). В таких зданиях объединяются (блокируются) цехи основного производства, вспомогательные и энергетические, транспортно-складские, бытовые и административные помещения.

Блокирование обеспечивает значительное увеличение внутреннего пространства здания, позволяет организовать многовариантную расстановку технологического оборудования, более компактно и экономично решить генеральный план предприятия. В сблокированных зданиях легко осуществить зонирование производственных операций. В зоны объединяются производства, имеющие одинаковую технологию либо характеризующиеся выделением одинаковых вредностей или наиболее пожароопасные [18; 26]. Зонирование способствует экономичному использованию капитальных затрат и эффективной эксплуатации производства.

Одноэтажные промышленные здания проектируют пролетными, ячейковыми, зальными.

В зданиях пролетного типа величина пролета превышает величину шага колонн. Унифицированные размеры пролетов — 18, 24, 30 м и более, шаг колони — 6 и 12 м. Пролетные здания предназначаются для технологических процессов, направленных вдоль пролета.

Здания ячейкового типа имеют квадратную или близкую к ней прямоугольную сетку колонн, что позволяет организовать технологический процесс вдоль пролет и в перпендикулярном к нему направлении.

Ячейковые здания с укрупненной сеткой колонн (18×18, 24×24, 30×30 м и более) получили название «гибких», или универсальных. Здания могут не иметь привязки к конкретному виду производства и проектироваться для многих отраслей промышленности. Гибкость планировочного решения, обеспечиваемая редко расставленными колоннами, создает оптимальные условия для многовариантной расстановки производственного оборудования. Подобный тип зданий получил наибольшее распространение в машиностроении, где замена технологического оборудования осуществляется через каждые 9-10 лет, а иногда и чаще, а также там, где по условиям технологии требуются значительные производственные площади без внутренних опор (машинные залы ТЭЦ, ангары и др.).

Здания зального типа имеют пролеты 36 м и более.

Многоэтажные промышленные здания проектируют, как правило, каркасными. По объемно-планировочному решению они бывают унифицированного типа, с увеличенным верхним этажом и с межферменными этажами.

Здания унифицированного типа высотой от двух до десяти этажей имеют сетку колонн 6×6 м или 6×9 м и высоту этажа 3,6; 4,8 и 6,0 м.

В зданиях с увеличенным верхним этажом параметры, конструкции и подъемно-транспортные средства верхнего этажа отличаются от нижележащих этажей. Пролет верхнего этажа шириной от 12 до 24 м перекрывают с помощью балок или ферм, а высоту этажа принимают равной 7,2; 8,4 и 10,6 м. В пределах этажа вдоль пролета может быть организовано движение мостового крана грузоподъемностью 10-20 т. Остальные этажи здания проектируют с унифицированными параметрами и нагрузками на перекрытия.

Здания с межферменными этажами проектируют пролетом 12 и 18 м, перекрывают фермами высотой от 1,2 до 3 м и организуют в межферменном пространстве дополнительные этажи, в которых размещают конструкторские бюро, технические, административно-бытовые и другие помещения.

Вертикальная связь между этажами во всех типах многоэтажных зданий осуществляется с помощью лестниц и лифтов. Для перемещения грузов в пределах этажа используют напольный транспорт, подвесные конвейеры и кранбалки.

Особенности объемно-планировочных решений сельскохозяйственных зданий определяются характером размещаемых в них производственнотехнологических процессов, отличающихся от процессов, происходящих в гражданских и промышленных зданиях, по составу технологических операций, номенклатуре и размерам помещений, типам и габаритам оборудования, количеству и составу участников. Сельскохозяйственные здания проектируют одно — и многоэтажными.

Одноэтажные сельскохозяйственные здания в зависимости от их ширины могут быть узкогабаритными и широкогабаритными.

Узкогабаритные здания шириной до 18 м — исторически сложившийся в сельской местности тип здания. В них содержат животных и птиц, устраивают теплицы. Здания проектируют, как правило, однопролетными.

Широкогабаритные здания шириной от 18 до 48 м строят на крупных производственных комплексах. Такие здания обычно имеют три или четыре пролета. Трехпролетные здания шириной 36 м характерны для жи-

вотноводческих комплексов откормочного направления, а четырехпролетные шириной 36 м и более — для предприятий по хранению и переработке сельскохозяйственной продукции. Застройка производственной территории одноэтажными отдельно стоящими узко — или широкогабаритными зданиями носит название павильонной. Планировочное решение основного в здании помещения (производственного), зависит от числа пролетов. Наиболее удобную для размещения производственного процесса планировку получают в многопролетных зданиях. Чем шире пролеты, тем большей гибкостью обладает планировочное решение, обеспечивая широкие возможности при изменении условий содержания животных, птицы и при перепланировке помещений.

Оптимальная свобода планировочного решения достигается в моноблоках — одноэтажных многопролетных зданиях блокированного типа.

В объемно-планировочных решениях сельскохозяйственных зданий, возводимых по типовым проектам, в единую композицию объединяют основные производственные помещения, подсобные помещения, предназначенные для размещения оборудования (электрощитовая, тепловой узел, вентиляционная камера, инвентарная, технический коридор и др.) и вспомогательные помещения, предназначенные для обслуживающего персонала. К вспомогательным помещениям относятся также санитарные узлы, коридоры и тамбуры. Подсобные и вспомогательные помещения размещают или в торцах зданий, или вдоль его поперечной центральной оси. В основе объемно-планировочных решений лежат уже известные планировочные схемы.

При зальной схеме производственное помещение занимает почти всю площадь здания, не имеет внутри перегородок, кроме тех, которые отделяют подсобно-вспомогательные помещения. Зальная схема экономична, но не исключает контакт больных животных (птиц) со здоровыми, ограничивает возможности дезинфекции помещений.

Секционная схема обеспечивает размещение в здании двух или нескольких одинаковых производственных секций, вход в которые организован через подсобное помещение. Эта схема удобна для хранилищ, в которых производят первичную обработку овощей и фруктов.

Коридорно-секционная схема отличается от секционной тем, что вход в секции предусматривается из коридора. В здании может быть один продольный коридор или несколько коридоров, в том числе и поперечных. Последнее характерно для моноблоков, в которых группы одинаковых секций располагаются

между поперечными коридорами. Схема менее экономична, чем зальная, так

114

как предполагает возведение большого числа стен и перегородок, однако удобнее зальной для организации технологического процесса в животноводческих зданиях, хранилищах, в которых необходимы изоляция процесса и периодическая дезинфекция помещений.

При анфиладной схеме предусматривается последовательный переход из одного производственного помещения в другое. Смешанная (комбинированная) схема применяется, если в здании размещают несколько различных по площади и конфигурации производственных помещений.

ВИБРОШТАМПОВАНИЕ

Основным рабочим органом при виброштамповании является профилирующий виброштампующий сердечник-виброштамп, при опускании которого на бетонную смесь она становится более подвижной, принимает очертания изделия, ограниченного снизу и с боков формой, а сверху — сердечником. Иногда при вибрировании используют прижимную раму, которая может быть оснащена вибратором. Наиболее целесообразно применение виброштампования при массовом изготовлении изделий сложной формы (например, лестничных маршей, ребристых плит и т. п.), изготовляемых из жестких или малоподвижных смесей. При формовании поверхность изделия со сложным рельефом находится сверху.

При виброштамповании изделие изготовляют в следующей последовательности: 1) на поддон устанавливают бортовую оснастку, укладывают арматуру и засыпают бетонную смесь; 2) опускают в смесь виброштампующий сердечник, распределяют и уплотняют смесь, принимающую форму изделия; 3) выключают вибраторы и поднимают виброштамп и бортовую оснастку, оставляя изделие на поддоне. В дальнейшем обычно поддон с изделием устанавливают в пропарочную камеру для ускоренного твердения бетона. При виброштамповании благодаря непосредственной передаче вибрации бетонной смеси наиболее полно используется энергия вибрирования для профилирования и уплотнения смеси в изделии и возможно применение особо жестких смесей с В/Ц — = 0.3—0,35.

Для формования виброштампами изделий сложной конфигурации (лестничные марши, ребристые плиты « т. п.) удобоукладыва — емость бетонной смеси по техническому вискозиметру должна быть около 100 сек., а при простых по форме изделиях (бордюрный камень, дорожные плиты и т. п.) возможно применять особо жесткие смеси, имеющие удобоукладываемость до 400 сек. При применении виброштампов толщина бетонируемого изделия ограничивается 300 лшпри удобоукладываемости смеси до 100 сек. и 200 мм при более жестких смесях. Если толщина бетонируемого изделия более 300 мм или необходимо готовить изделие сложной формы из смеси с удобоукладываемостью более 100 сек., то рекомендуется применять двустороннее вибрирование, т. е. уплотнять смесь в форме на виброплощадке и при помощи виброштампа.

При двустороннем вибрировании виброплощадка должна иметь частоту колебаний около 3 000 кол/мин и амплитуду не менее 0,5—0,7 мм. После надежного закрепления формы на виброплощадке сначала в течение 60—130 сек. ведется уплотнение смеси только на виброплошадке, а затем на 20—60 сек. включается в работу виброштамп.

Применение виброштампования, позволяющего применять жесткие бетонные смеси и осуществлять немедленную распалубку, снижает трудоемкость изготовления и расход металла на формы, повышает качество изделий и уменьшает их стоимость.

Виброштампы для изделий объемами до 0,5 м3 оборудуются стандартными вибраторами (И-117, С-357, И-87), а для изделий большего объема на виброштампах устанавливают приводные вибраторы с эксцентриками на вибровалу, соединенном с электродвигателем гибкой передачей (желательно клиноременной).

Приводные вибраторы должны иметь регулируемый по величине кинетический момент с минимальным значением около 40 кгсм и частоту колебаний 1500—3 000 кол/мин; оптимальное значение кинетического момента следует определять опытным путем. Величина возмущающей силы вибратора виброштампа принимается из расчета 1500—2 000 кг на 1 м2 площади изделия.

При формовании изделий из жестких и особо жестких смесей вес сердечника виброштампа должен обеспечивать пригрузку в пределах от 30 до 90 г/см2, для чего на нем закрепляют при необходимости дополнительный груз. Рама, на которой крепятся вибраторы, должна быть достаточно жесткой, в противном случае не будет обеспечена одинаковая амплитуда колебаний различных точек сердечника. При формовании изделий рама виброштампа опирается на борта формы или на специальные ограничители, установленные на бортах. Для обеспечения лучшей вибрации смеси в местах, на которые опирается рама виброштампа, укладываются резиновые прокладки толщиной 10—12 мм.

Точная установка сердечника виброштампа при опускании его на бетонную смесь достигается при помощи специальных фиксаторов, которыми оборудуется бортовая оснастка и сердечник виброштампа. Фиксаторы выполняются в виде стальных стержней на форме, которым соответствуют отверстия в сердечнике, или в виде конусообразного вертикального паза на форме и соответствующего гребня или выступа на сердечнике.

В некоторых случаях, главным образом при массовом изготовлении одинаковых изделий, для облегчения подъема сердечника нижние горизонтальные поверхности его обшивают металлической сеткой, покрытой прочной хлопчатобумажной тканью, или снабжают резиновой покрышкой с клапанами, через которые по окончании вибрации пускают воздух, заполняющий пространство между резиной и нижней поверхностью вибросердечника.

Методом виброштампования изготовляют в один прием ребристые изделия «ребрами вверх» с немедленной распалубкой изделия. В этом случае оборудование состоит из формы-опалубки, связей жесткости и вибросердечника с коробами-дозаторами. Последние заполняют бетонной смесью, которая через щель, расположенную внизу по периметру коробов, поступает в опалубку. Для облегчения съема вибросердечников их нижние поверхности оборудуют дренирующей полостью или вакуумполостями.

При принятой конструкции виброштампа формование плит ведется в следующем порядке: 1) укладка арматуры; 2) опускание виброштампа; 3) заполнение коробов-дозаторов смесью (в объеме, равном — объему бетона плиты в уплотненном состоянии);

4) включение вибраторов, распределение и уплотнение смеси;

5) подъем виброштампа с оставлением отформованных плит н^

поддоне. J

При формовании небольшого количества изделий (до 30—< 40 шт.) допускается устройство деревянных виброштампов. Сер — дечник последних выполняется в виде рамы из продольных и поперечных брусьев сечением 120X200 и 80X200 мм, соединенных болтами (см. рис. 127). На продольные брусья устанавливаются; стандартные вибраторы; брусья обшиваются досками, образующими корпус сердечника. Для лучшей сохранности и уменьшения сцепления виброштампа с бетоном, поверхности сердечника обиваются кроэелькой сталью.

На рис. 128 показан металлический виброштамп для изготовления сплошного лестничного марша объемом 0,55 м? в форме, состоящей из поддона, и прикрепленных к нему на петлях откидных бортов. Каркас сердечника виброштампа состоит из швеллер ров № 18 со срезанной нижней полкой, к которым приварена гребенка из 3-мм листовой стали, усиленной уголками жесткости; Гребенка образует ступени марша и в ней оставлены отверстия* через которые выходит излишняя смесь или подается недостающее ее количество. В качестве фиксаторов служат парные уголки* установленные на верхней полке швеллера откидного борта, меж^ ду которыми входят парные швеллера сердечника.

Общий вес сердечника с четырьмя вибромоторами от вибрато — ра И-7 около 500 кг, а поддона, с бортами — 1Д00 кг. При формой вании сердечник загружается дополнительным грузом.

Для формования крупноразмерных ребристых плит с ребрамц по периметру и по продольной оси в тресте Магнитострой с успехом в течение длительного времени использовался металлический виброштамп (рис. 129) с двумя приводными вибраторами. Вибратор в виде находящегося в подшипниках вала с двумя дебалансами через упругую муфту соединяется с валом электромотора. Об-

Щий вес сердечника виброштампа равен 1 230 кг и создает дополнительную пригрузку в размере около ЗО г/см2. Весь дикл формо — вания плиты продолжается 4 мин., после чего она в форме подается в камеру пропаривания. *

Для формования изделий из жестких бетонных смесей НИИ по строительству Минстроя СССР разработал виброштамп

|

Рис. 129. Сердечник виброштампа для формования крупноразмерных ребристых плит а — вид сбоку: б — план; / — электромотор; 2 — вал вибратора; J — дебалансы; 4 — подшипник; 5 — упругая муфта |

(рис — 130 и табл. 39), для которого в качестве вибратора использо — вано оборудование от серийно выпускаемой вибромельницы М-200, К раме вибратора могут быть прикреплены различные сердечники длиной от 1,5 до 4 м и шириной от 0,2 до 1,5 м при общей площади до 3,5—4 м2.

Перед началом работы виброштампа следует внимательно про-1 верить надежность крепления болтов и гаек и подключение электродвигателей к сети. Если амплитуда колебаний превосходит максимально допустимую, то ее уменьшают установкой дебалансов или увеличением веса пригрузки. Виброштамп следует поднимать осторожно, без рывков и строго по вертикали.

При бетонной смеси с осадкой конуса в 20—30 мм в изделиях, имеющих ребра со скошенными гранями, или при смесях с нулевой осадкой конуса в изделиях с вертикальными ребрами вибро-

|

1 аблида 39 Техническая характеристика виброштампов конструкции НИИ по строительству Минстроя

|

штамп поднимают немедленно после окончания формования. При более подвижной смеси виброштамп во избежание оплывания ребер оставляют на некоторое время, определяемое опытным путем, в отформованном изделии и только затем его поднимают.

Анкерные узлы

Анкерные узлы служат для восприятия усилий в канатах и передачи их на опорные конструкции В предварительно-напряженных вантовых покрытиях эти узлы используют также для предварительного натяжения канатов; при этом в узлах возникают значительные местные напряжения Конструкция узлов анкеровки должна обеспечивать свободное перемещение канатов при изменении нагрузки

Крепление канатов к стальным конструкциям в принципе выражается так же, как и анкеровка в бетоне

|

U- Рис. 8.2 Домкратный узел для натяжения ванты из двух канатов висячей оболочки 1,3- подвижные и стационарные траверсы, 2 — домкраты, 4 — гильзоклкновый анкер; 5 — плита, 6 — закладная деталь; 7 — тяги; 8 — болты; 9 — штуцеры |