Архивы за 28.10.2015

Реконструкція промислових буДІВЕЛЬ

У зв’язку із сучасною тенденцією технічного переобладнання промислових підприємств виникає потреба реконструкції будинків і споруд, в яких вони розміщені. Нині ще експлуатуються промислові споруди, збудовані 80—100 років тому. Проте моральне старіння технологічного обладнання відбувається значно швидше — за 5 —7 років. Це призводить до того, що нове устаткування потребує перепланування будинку і, як правило, зміцнення або заміни деяких конструкцій навіть у капітальних спорудах. Слід зазначити, що в економічно розвинених країнах спостерігається тенденція будівництва промислових споруд з особливо легких і недовговічних конструкцій. Такі будинки можна повністю розбирати і утилізувати разом з технологічним обладнанням, а для нових технологій будувати нову промислову споруду. Проте за умов, які склалися в Україні, економічна ефективність капітальних вкладень у реконструкцію зазвичай вища, ніж у нове будівництво. Ці показники можуть бути кращими, якщо буде старанно відпрацьовано технологію і організацію робіт, а в будівництві застосовуватимуться нові спеціальні машини, здатні ефективно працювати в умовах реконструкції.

Реконструкція промислових будівель може бути проведена за такими архітектурно-планувальними рішеннями: заміна ненесівних конструкцій, перегородок і фундаментів під технологічне обладнання; укріплення окремих несівних конструкцій; часткова заміна несівних конструкцій; повна заміна несівних конструкцій.

Будівельні роботи в умовах реконструкції промислових споруд ускладнюються потребою функціонування основного виробництва, припиненням робіт через об’єктивні причини, впливом підвищеної кількості небезпечних чинників тощо.

Характерним видом робіт за будь-якої реконструкції є знесення, розбирання та демонтаж будівель і конструкцій.

Знесення та розбирання промислових споруд можуть бути повними або частковими. Повне знесення споруди виконують у разі значного фізичного зносу конструкцій споруди або якщо на її місці має бути зведена інша споруда. Часткове розбирання виконують при зніманні окремих конструкцій під час перепланування або заміні їх на міцніші. В обох випадках частину конструкцій (якомога більшу) демонтують, а частину ламають, якщо конструкції неможливо демонтувати. Демонтовані конструкції можуть бути застосовані повторно.

Розбирають споруди в послідовності, зворотній будівництву, а саме: демонтують технологічне обладнання та інженерні комунікації; розбирають огороджувальні конструкції (покрівлю, підлогу, ненесівні стіни); демонтують або руйнують несівні конструкції; розбирають конструкції фундаменту.

Демонтаж технологічного обладнання та конструкцій виконують за допомогою слюсарних інструментів, металорізок, домкратів, лебідок, вантажопідіймальних і транспортних машин.

Елементи покрівель розбирають із сортуванням матеріалів і виробів для їх подальшого застосування або утилізації. Демонтаж конструкцій дерев’яного даху виконують блоками за допомогою монтажного крана з наступним розбиранням їх на елементи на спеціально організованих майданчиках.

Залежно від конструкції, якості матеріалу і обсягу робіт підлоги розбирають вручну або механізовано. Бетонні підлоги або підлоги з неякісним покриттям на бетонній підготовці руйнують за допомогою відбійних молотків і гідромолотів.

Ненесівні стіни розбирають з обвалами, якщо їх зроблено із цегли або дрібних блоків, і вручну — без обвалів із штабелюванням. Стіни з великих блоків, плит і заводських щитових виробів розбирають за допомогою вантажопідіймальних машин і відбійних молотків або електрифікованого інструменту.

Залізобетонні і металеві несівні конструкції демонтують за допомогою кранів і лебідок. Стіни обвалюють тягачами, захоплюючи тросами за простінки, або знімають блоками, попередньо зруйнувавши відбійними молотками чи механізованим інструментом. Забороняється обвалювати несівні масивні конструкції на нижні перекриття. Перекриття демонтують кранами, попередньо зруйнувавши місця кріплення. Масивні бетонні конструкції заздалегідь розламують на менші шматки механічним, термічним способом або за допомогою вибуху. Для цього застосовують пневматичні, гідравлічні, електричні молоти, свердлильні машини, різні різаки (кисневі, електричні, плазмові), вибухові речовини.

Особливості земляних робіт. Основною технологічною особливістю земляних робіт в умовах реконструкції є мала площа, а також насичення земляного масиву залишками будівельних конструкцій та підземних комунікацій. За таких умов досить великий обсяг земляних робіт виконують вручну. Крім того, стінки багатьох земляних виїмок потрібно закріплювати у вертикальному положенні.

Найчастіше в умовах реконструкції використовують гідравлічні екскаватори зі зворотною лопатою та малим об’ємом ковша (до 1 м3), а також з грейферним ковшем.

Для умов реконструкції розроблено малогабаритні машини для земляних робіт. Іноді ці машини настільки малі, що оператор стоїть за виносним пультом для її управління. Такі машини подають у виїмки автокранами або мостовими кранами діючого підприємства. Ґрунт з виїмок вивозять за територію цеху, а потім завозять для зворотного засипання. Зворотне засипання виконують шарами завтовшки 0,3 — 0,5 м із обов’язковим ущільненням ґрунту. Для земляних робіт можуть успішно застосовуватись, як самостійно, так і в комплекті з екскаватором, малогабаритні пневмоколісні навантажувачі. Такі навантажу-

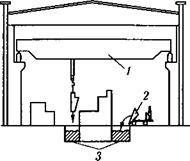

Рис. 4.8. Подавання бетонної суміші цеховим транспортом:

1 — мостовий кран; 2 — електрокар; 3 — місце бетонування

1 — мостовий кран; 2 — електрокар; 3 — місце бетонування

вачі маневрені, швидкохідні і не завдають шкоди підлозі, якщо її треба зберегти.

Особливості бетонних робіт. Характерним для бетонних робіт в умовах реконструкції є обмежені умови, різноманітність конструкцій та обсягів робіт, потреба застосування спеціальних бетонних сумішей.

Для влаштування підземних конструкцій найбільше (до 80 % обсягу) використовують монолітний бетон.

За умов реконструкції застосовують заздалегідь заготовлені опалубки, з яких перспективними є уніфікована дрібнощитова, блок-форми, незнім — на. В окремих випадках успішно застосовують великощитову опалубку.

Найбільший ефект від застосування блок-форм отримують, якщо висота конструкції не перевищує 2 м, а об’єм — 5 —8 м3.

Незнімну опалубку виготовлюють із залізобетонних плит завтовшки 100 мм, армоцементу завтовшки 35 мм, склоцементних листів завтовшки до 18 мм, а також застосовують готові труби з різних матеріалів, металеві листи та металеву сітку.

Бетонну суміш подають в опалубку всіма відомими способами, крім того, використовують цеховий транспорт основного підприємства — мостові крани, електрокари тощо (рис. 4.8).

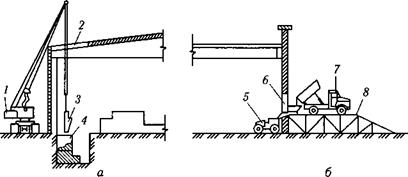

Для доступу будівельних машин і транспорту до місця бетонування в конструкціях покриття або стінах роблять тимчасові прорізи (рис. 4.9).

В умовах реконструкції за достатніх обсягів робіт використовують також бетононасоси. Останнім часом на базі бетононасосів з гідравлічним приводом розроблено установки з продуктивністю 5—60 м3 /год, які значно розширюють сферу застосування трубопровідного транспорту. Ефективність бетононасоса підвищується, якщо його оснастити гідравлічним маніпулятором або шарнірно-зчленованою стрілою з бетоноводом.

Особливості монтажно-демонтажних робіт. Під час реконструкції промислових будівель виникає потреба не тільки у монтажі нових конструкцій, а й у демонтажі старих.

Організаційна послідовність таких робіт може бути роздільною або комплексною. За роздільної послідовності спочатку демонтують усі

|

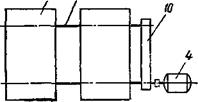

старі конструкції, а потім монтують нові, а при комплексній на місце кожної демонтованої конструкції монтують нову. Монтажно-демонтажні роботи виконують одними і тими самими машинами. За умов реконструкції слід застосовувати спеціальні машини з малими габаритами, які могли б переносити конструкції у глиб фронту робіт через технологічне устаткування, переміщатися з вантажем, мали допоміжні гідравлічні захоплювачі та інші пристрої. Здебільшого будівельники застосовують крани, призначені для використання в умовах нового будівництва. Таке рішення не завжди ефективне, оскільки немає можливості використовувати крани на проектну потужність (рис. 4.10). Будівельні організації, які використовують стандартне обладнання й машини, розробляють комбіновані монтажні крани (рис. 4.11). Для підвищення вантажопідйомності самохідного крана іноді під кінцем стріли ставлять допоміжну опору або збільшують масу противаги.

старі конструкції, а потім монтують нові, а при комплексній на місце кожної демонтованої конструкції монтують нову. Монтажно-демонтажні роботи виконують одними і тими самими машинами. За умов реконструкції слід застосовувати спеціальні машини з малими габаритами, які могли б переносити конструкції у глиб фронту робіт через технологічне устаткування, переміщатися з вантажем, мали допоміжні гідравлічні захоплювачі та інші пристрої. Здебільшого будівельники застосовують крани, призначені для використання в умовах нового будівництва. Таке рішення не завжди ефективне, оскільки немає можливості використовувати крани на проектну потужність (рис. 4.10). Будівельні організації, які використовують стандартне обладнання й машини, розробляють комбіновані монтажні крани (рис. 4.11). Для підвищення вантажопідйомності самохідного крана іноді під кінцем стріли ставлять допоміжну опору або збільшують масу противаги.

Найчастіше в умовах реконструкції для виконання на обмежених площах невеликих обсягів робіт застосовують найпростішу монтажну оснастку і обладнання — домкрати, талі, лебідки, важелі, клини.

Підсилення конструкцій значно дешевше, ніж демонтаж та заміна їх на нові. Потреба у підсиленні конструкцій промислових споруд вини-

Рис. 4.11. Використання мостового крана зі змінним баштово-стріловим обладнанням: / — баштово-стрілове обладнання; 2 — обойма; 3 — візок; 4 — мостовий кран

кає у зв’язку зі збільшенням на них навантажень або коли в результаті старіння зменшилась їхня несівна здатність. Найчастіше підсилюють залізобетонні фундаменти, колони, балки і плити перекриттів. Складно підсилювати фундаменти та балки, легше — колони та плити.

кає у зв’язку зі збільшенням на них навантажень або коли в результаті старіння зменшилась їхня несівна здатність. Найчастіше підсилюють залізобетонні фундаменти, колони, балки і плити перекриттів. Складно підсилювати фундаменти та балки, легше — колони та плити.

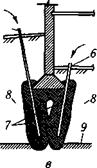

Підсилення фундаментів виконують збільшенням площі обпирання, заглибленням, закріпленням ґрунту основи, пересаджуванням на палі.

Для збільшення площі підошви фундаменту його розвантажують (під несівні конструкції, що на нього обпираються, підводять тимчасові опори), відкопують по периметру ґрунт і добетоновують тіло фундаменту до потрібних розмірів. Зв’язок добе — тонованої частини зі старою забезпечують збільшенням шорсткості старої поверхні насічкою, оголенням старої арматури і з’єднанням її з новою, вирубуванням спеціальних пазів, обтягуванням обручами тощо (рис. 4.12, а). Збільшення заглиблення фундаменту практикують нечасто у зв’язку з тим, що відкопаний фундамент треба підвішувати до тимчасових балок і шпренгелів, а потім під ним робити підкоп і заповнити цей простір бетоном чи кладкою. Пересаджування фундаменту на палі — це технологічно і конструктивно найдосконаліше рішення. Поряд із фундаментом з двох протилежних боків відкопують приямки, з яких у ґрунт удавлюють збірні палі або виконують їх буронабивни — ми. У створі з палями над ними крізь фундамент пробивають отвір і забетоновують балку, яка спирається на палі (рис. 4.12, б).

Підсилення фундаменту можна виконувати також буроін’єкційними палями, які пропускають крізь тіло фундаменту. Здебільшого для зменшення осідання фундаменту під навантаженням нові його частини вдавлюють у ґрунт домкратами або клинами до з’єднання зі старою частиною. В окремих випадках замість підсилення фундаментів закріплюють ґрунт основи методами силікатизації, цементації або смолизації (рис. 4.12, в)у але це досить високовартісні способи.

Підсилення залізобетонних колон і стовпів із кам’яної кладки виконують збільшенням поперечного перерізу обетонуванням або кладкою з усіх, з кількох або з одного боку. Зв’язок нової частини зі старою виконують з’єднанням нової арматури зі старою. Можна підсилювати

|

|

|

Рис. 4.12. Підсилення фундаментів:

а — збільшення площі обпирання; б — влаштування паль; в — закріплення слабкого шару ґрунту; 1 — бетонний упор; 2 — зв’язувальна арматура; 3 — додаткове бетонування; 4 — балка; 5 — буронабивні палі; 6 — ін’єктор; 7 — зона закріплення; 8 — слабкий ґрунт; 9 — щільний ґрунт колони металевим кожухом або вертикальними елементами з прокатного металу. Металеві колони підсилюють додаванням до поперечного перерізу прокатного металу за допомогою болтів та електрозварювання.

Підсилення балкових елементів виконують установленням у нижній частині металевого шпренгеля, який охоплює торці опорних частин. Залізобетонні балки та плити добетоновують зверху, збільшуючи їхню робочу висоту. Для цього нову арматуру обов’язково з’єднують зі старою.

Металеві балкові елементи підсилюють установленням у нижній частині попередньо напружених стрижнів.

Перед підсиленням балки та плити розвантажують і за потреби розчищають опори.

ПАРОВОЕ ХОЗЯЙСТВО И РАСХОД ПАРА

На полигонах обычно применяются напольные и ямные камеры. Напольные камеры (рис. 136,а) глубиной 0,5—0,8 м устраиваются на гладком полу стенда путем установки через 5—8 м поперечных стенок (из бетона, бетонных камней или кирпича), а также могут выполняться в виде единой железобетонной конструкции лоткового сечения (рис. 137). В этих камерах производятся формовка и по следующее пропаривание тяжелых длинномерных (колонны, балки) и плоских (плиты) элементов, укладываемых в один ярус.

Ямные камеры (рис. 136,6) следует объединять в блоки, состоящие из нескольких (4—8) камер; они занимают малую площадь и вмещают небольшое количество изделий, а поэтому быстро

|

Прочность легкого бетона в процентах от марки (/?28) в зависимости от длительности и температуры изотермического прогрева |

|||||||||||||

|

Приготовление бетона |

Характеристика вяжущего или сырья для приготовле- |

8 час. |

і |

і |

12 час. |

і |

16 час. |

20 час. |

|||||

|

ния бетона |

95° |

80° |

70° |

95° |

90° |

70° |

60° |

80° |

7С° |

60° |

70° |

60° |

|

|

В мешалке |

а) Портландцемент |

70 |

50 |

45 |

85 |

65 |

55 |

45 |

75 |

65 |

50 |

70 |

60 |

|

б) Шлакопортландцемент |

80 |

65 |

55 |

90 |

75 |

70 |

60 |

85 |

80 |

70 |

85 |

80 |

|

|

в) Портландцемент с тонкомолотыми добавками и известью |

95 |

75 |

70 |

105 |

90 |

85 |

75 |

100 |

95 |

85 |

100 |

90 |

|

|

С обработкой смеси в бегунах или комби* ированным |

а) Топливные шлаки с известью и портландцементом |

95 |

70 |

55 |

ПО |

90 |

70 |

50 |

105 |

85 |

60 |

95 |

70 |

|

способом |

б) Кислые доменные граншлаки с известью и портландцементом |

ПО |

80 |

60 |

125 |

90 |

75 |

60 |

105 |

90 |

70 |

105 |

80 |

|

в) Основные доменные граншлаки с цементом |

90 |

85 |

80 |

100 |

90 |

85 |

80 |

100 |

90 |

85 |

95 |

90 |

|

|

г) Горелые породы с известь;) и портландцементом |

80 |

75 |

85 І |

80 |

70 |

65 |

85 |

75 |

70 |

80 |

80 |

80 |

|

|

‘ і |

і "і |

1 |

( |

1 |

|

Рис. 136. Устройство напольных и ямных камер |

а — напольного типа с днищем, из многопустотных плит; б — ямного типа с днищем из сплошных плит; / — цементный пол с железнением; 2 — железобетонная плита; 3 — бетонная или шлакобетонная подготовка; 4 — засыпка шлаком; 5 — каналы для подачи пара и отвода конденсата: 6 — сборная железобетонная плита; 7 — песчаная подушка: в— стена из бетонных камней; 9 — стена из монолитного бетона; 10 — крышка

Рис, 137. Напольная камера лоткового типа

/ — мозаичный (или цементный с железнением) пол

30 мм; 2 — железобетонная плита 120 мм; 3 — шлакобе-

тонная подготовка 100 мм; 4 —засыпка шлаком 200—

400 мм

загружаются и разгружаются. Благодаря этому охлаждение стен и пола в камерах (особенно при достаточном их заглублении, что возможно при низком горизонте грунтовых вод) незначительно. При наличии автоматических траверс, подвешенных ‘ к кранам, можно производить загрузку и выгрузку изделий в более глубоких камерах без участия специальных работников. Для уменьшения теплопотерь через крышки камер их следует делать жесткими и утепленными с приваренными по периметру уголками для устройства затворов. Последние заполняются водой или уплотняются песком, что препятствует циркуляции воздуха через неплотности притворов.

Пар в камерах распределяется перфорированными трубами, укладываемыми у пола и по возможности в виде замкнутого кольца. Отверстия в трубах должны направлять пар в пространство между изделиями и ограждением камер, что при равномерной подаче пара, через 2—3 часа после его пуска обеспечивает выравнивание температуры изделий. j

Следует обеспечивать отвод конденсата из камер, для чего пол! их должен быть гладким и иметь уклон к трапу или приямку, из которого конденсат отводится через гидравлический затвор, препятствующий прониканию в камеру холодного воздуха из соседних не работающих камер.

Проф. Л. А. Семеновым предложены безнапорные камеры, позволяющие пропаривать изделия при температуре 100° и при 100%-ной влажности и отличающиеся от обычных тем, что в них пар подается не только в нижнюю зону, но еще и под потолок; кроме того, в этих камерах устанавливается обратная труба с контрольным конденсатором, через которую камера свободно сообщается с атмосферой (рис. 138).

Первоначально в течение 2—3 час. пар подается нижними перфорированными трубами, поднимая температуру паровой смеси до 85°, после чего они отключаются и включаются верхние трубы. Поступающий через последние пар вытесняет через отводную трубу и конденсатор паровоздушную смесь и при 100° в камере в течение всего времени пропаривания поддерживается 100%-ная влажность. Во избежание подсоса воздуха через щели камеры необходима ее полная герметизация.

Применение такого прогрева особенно целесообразно при изготовлении элементов на матрицах и вибропрокатных станах, где нельзя обеспечить обычные подъем и снижение температуры.

Кратковременный 2—4-часовой изотермический прогрев при 100° по сравнению с 80—90°-ным прогревом бетонов из жестких смесей с малыми ВЩ и особенно на пуццолановых и шлакопорт — ландцементах обеспечивает получение более высокой относительной прочности. ,

Расход пара при 100°-ном прогреве в камере Семенова благодаря ее герметизации будет меньше, чем в обычной, а при 80°-ном прогреве расход пара в последней получается меньше, чем в камере Семенова, работающей при 100°.

Герметичность камер Семенова и автоматизация управления ими способствуют уменьшению расхода пара и обеспечению заданного режима прогрева.

Котельная стационарного полигона по возможности располагается в наиболее низкой части участка для обеспечения возврата конденсата самотеком и должна удовлетворять потребность в паре или горячей воде установок для нагрева материалов, камер, стендов и матриц, а также для отопления помещений.

Для передвижных полигонов целесообразно использование локомобилей.

Для обеспечения теплоснабжения полигона надо, чтобы в котельной вырабатывался пар при соответствующем давлении, трубопроводы пропускали требуемое его количество и потребители не допускали перерасхода пара. Необходимы увязка давления пара в системе теплоснабжения и сохранение стабильности давления. Давление пара в котельной независимо от температуры наружного воздуха и времени дня должно поддерживаться постоянным, так как изменение его ведет к нарушению стабильности режимов тепловой обработки изделий и к перерасходу тепла.

Поддержание постоянного давления пара в котельной облегчается применением механических топок котлов и механизацией подачи топлива.

Одним из мероприятий, позволяющих значительно повысить эффективность использования острого пара на предприятиях, является установка — на каждом паропроводе, подводящем пар в камеру, за запорным вентилем дроссельных диафрагм (рис. 139) Ч Такая диафрагма представляет — собой круглую стальную пластинку толщиной 2—3 мм, в которой просверлено отверстие, рассчитанное для пропуска — заданного количества пара при соответствующем перепаде давления в ней (рис. 140).

Рис. 140. Деталь установки диафрагм в трубопроводе,

соединяемом на муфтах

1 — паропровод к камере; 2 — контргайка; 3 — муфта; 4—дрос-

сельная диафрагма

При установке дроссельных диафрагм повышается гидравлическая устойчивость паровых систем и достигается:

а) более равномерный (а если требуется, то и ступенчатый) нагрев изделий в камере и изотермический прогрев на постоянном уровне;

б) снижение удельных расходов пара ввиду возможности стро — [13]

того регламентирования продолжительности разогрева и изотермического прогрева изделий;

в) улучшение работы системы теплоснабжения;

г) облегчение возможности возврата конденсата в котельную без устройства станций перекачки;

д) упрощение управления системой теплоснабжения при перебоях в нормальной подаче пара.

Двухгодичный опьп^ эксплуатации систем с дроссельными диафрагмами в камерах заводов № 5 и Комбината № 2 Главмоспром — стройматериалы, «Баррикады» в Ленинграде и др. показывает рациональность их применения, причем на этих предприятиях расход пара в хорошо выполненных многосекционных ямных камерах при правильной эксплуатации теплового хозяйства и коэффициенте заполнения камер бетоном 0,13—0,17 не превышает 150 кг пара на 1 м3 плотного бетона.

Пока же расход пара на полигонах при пропаривании 1 мъ бетона составляет в летних условиях на стенде 400—500 кг ив ямных камерах 300—400 /сг, а в зимних условиях—соответственно 700— 800 и 500—600 /сг.

На расход пара большое влияние оказывает конструкция камер, их оборудование и эксплуатация. Уменьшение времени разрыва между разгрузкой и загрузкой камеры снижает расход тепла на обогрев ее ограждений.

Оборудование для уплотнения бетонной смеси

Основным способом уплотнения бетонной смеси является вибрирование. Различают следующие виды вибрирования: внутреннее, станковое, наружное, поверхностное. Бетонную смесь уплотняют также методом центрифугирования (см. § 70), прйменяемым в основном при изготовлении железобетонных изделий трубчатой формы (труб, опор, линий электропередач). Сущность центрифугирования заключается в уплотнении уложенной смеси центробежными силами, возникающими при вращении форм на центрифугах.

Внутреннее вибрирование. Оборудование для внутреннего вибрирования (см. также § 43) включает в себя глубинные вибраторы (в том числе электрические с гибким валом, подвесные, со встроенным двигателем и пневматические), а также установки с вибровкладышами (пустотообразователями), помещаемыми внутри уплотняемой бетонной смеси. *

Глубинные вибраторы применяют для уплотнения бетонной смеси при стендовом производстве железобетонных изделий. Установки с вибровкладышами используют как при стендовом производстве, так и на конвейерных и агрегатно-поточных линиях при изготовлении изделий со сквозными отверстиями. Уплотнение производится либо только вибровкладышами, либо в их сочетании с виброплощадкой или вибропригрузом.

Вибровкладыши представляют собой пустотелую балку сечением, соответствующим конфигурации пустот в формуемом изделии. Внутри вибревкладыша размещают дебалансные вибровозбудители, создающие круговые колебания.

Станковое вибрирование. При этом методе формования изделий вибрированию подвергают форму вместе с находящейся в ней бетонной смесью. В состав оборудования для станкового вибрирования входят виброплощадки с круговыми, эллиптическими и направленными колебаниями и ударные площадки, в том числе кулачкового или резонансного действия с одной и двумя рабочими массами.

Виброплощадки с круговыми, эллиптическими и направленными колебаниями состоят из одного

или нескольких вибростолов или виброблоков с верхней подвижной рамой и без нее. Колебательное движеиие от рамы с вибро — возбудителем передается закреплеииой ка ней форме со смесью. Рама виброплощадки может быть как сплошной, так и секционной. Применение секций позволяет унифицировать конструкции виброплощадок различной грузоподъемности.

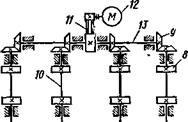

Рамы снабжены упругими опорами и устройствами для крепления форм. Привод вибровозбудителей расположен на фундаменте. Для виброплощадок (рис. 141) с круговыми или эллиптическими колебаниями применяют один или несколько соединенных карданами одновальных дебалансных вибровозбудителей, для виброплощадок с вертикально направленными колебаниями — двухвальные или одновальные вибровозбудители, соединенные синхронизаторами.

Используют виброплощадки СМЖ-187Б, СМЖ-2ССБ и СМЖ — 199А грузоподъемностью соответственно 10, 15 и 24 т с амплитудой колебаний 0,2…0,5 мм и частотой колебаний 45…50 Гц.

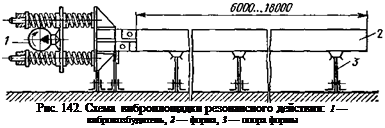

Для создания горизонтально направленных колебаний вибро — возбудитель присоединен к торцовой части формы. Вибровозбу — дитель устанавливают на так называемой «активной массе». Форма со смесью и элементы крепления ее представляют собой пассивную массу. Обе массы соединены между собой упругими связями, создающими резонансное усиление колебаний. Виброплощадки резонансного действия с горизонтально направленными колебаниями (рис. 142) просты по конструкции и работают от дви-

|

|

|

|

|

|

ш.

гателей меньшей мощности по сравиешпо с виброплощадками с вертикально направленными колебаниями.

|

Кулачковая виброплощадка ударного действия СМЖ-538 (рис. 143) состоит из рамы для крепления формы 1, кулачковых валов с приводом и соударяющихся устройств (балок 2, <?). Движение рамы с формой создается путем ее подъема

с помощью кулачков 8 на заданную высоту и последующего падения на ударные балки 6, 7. Соударения происходят с частотой, зависящей от угловой скорости вращения кулачковых валов и профиля кулачков 8.

|

Вибро площадка резонансного и ударного действия с одной рабочей массой СМЖ-460 (рис. 144) состоит из колеблющихся в вертикальном направлении рамы 3 с формой и уравновешивающей рамы 1. Между ними расположены линейные упругие связи 2 и буферные упругие связи 4, соударяющие-

Рис. 143. Кулачковая

Рис. 143. Кулачковая

виброплощадка удар-

ного действия СМЖ-

538:

1 — форма с бетонной смесью, 2, 3 — продольная и поперечная балки рамы, 4 — направляющая. $ — ролик рамы. 6, 7 — ударные балки, 8 — кулачок, 9 — коническая передача, 10, 13 — поперечный и продольный валы. 11 — клиноременная передача, 12 — электродвигатель

ся только при встречном движении колеблющихся рам. Уравновешивающая рама установлена на упругие опоры. Колебания возбуждаются кривошипно-шатунным приводом 7 с упругим шатуном.

Привод устанавливается на одной из рам и связан со второй рамой приводными упругими связями, включающими линейные и буферные элементы. Грузоподъемность виброплощадки 15 т, амплитуда колебаний 2…8 мм, частота колебаний 9,2…10,1 Гц.

При станковом формовании широко применяют различные пригрузы, устанавливаемые на открытой поверхности формуемых изделий. Пригрузы используют для выравнивания верхней поверхности формуемого изделия; для повышения плотности и однородности уплотнения изделий при большой толщине формуемого слоя; для ускорения процессов уплотнения и формообразования изделий.

Наружное вибрирование. В состав оборудования для наружного вибрирования входят стационарные виброформы (в том числе одиночные и кассетные) и устройства последовательного действия (в том числе с передвижными прикрепляемыми вибровозбудителями или вибраторами и передвижными виброформами).

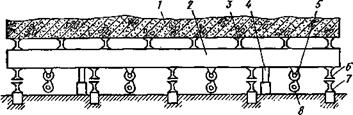

Простейшие стационарные одиночные виброформы (рис. 145) оснащают навесными вибровозбудителями 2. Для этой цели применяют вибраторы и вибробалки, которые снабжены несколькими одковальными и двухвальными электрическими вибраторами, соединенными карданными валами 5.

Кассетные формы, предназначенные для одновременного формования нескольких (до 14) изделий, оснащают наружными вибраторами, прикрепляемыми к бортам вертикальных стенок. Последние образуют отсеки, в которых формуют изделия. Изделия уплотняют в процессе заполнения бетонкой смесью отсеков.

Передвижные прикрепляемые вибровозбудители, монтируемые на самоходкой тележке (иногда снабженной устройством для укладки бетонкой смеси), последовательно перемещаются вдоль стенок форм и останавливаются через интервалы, определяемые зоной распространения колебаний вибратора.

Вибровозбудители с электромагнитным или другим видом крепления присоединяют к элементу форм, а после уплотнения участка изделия отсоединяют и перемещают на следующий шаг.

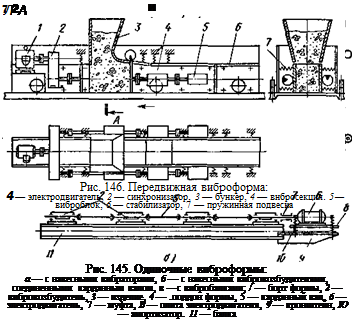

Передвижные виброформы (рис. 146) представляют собой бортовую оснастку без поддона, закрепленную на пружинной подвеске 7, снабженную вибровозбудителем и непрерывно

|

(или последовательно) перемещающуюся вдоль всей длины формуемого изделия. При перемещении для формования следующей части изделия немедленно распалубливают отформованный перед этим элемент. Чтобы предотвратить оплывание смеси на ближайшем к вибросекции 4 участке изделий, находящемся в зоне действия вибрации, скользящие виброформы снабжают кевибрируе — мыми бортами — стабилизаторами 6. Переднюю часть виброфор-

мы также снабжают невибрируемыми бортами, предотвращающими вытекание смеси.

Передвижиые виброформы монтируют на самоходных тележках.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

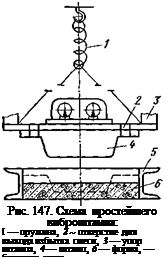

Виброштампы (рис. 147) используют при формовании изделий сложной формы. Простейший виброштамп опускается до упора S под действием силы тяжести на уложенную в форму 5 бетонную смесь 6, уплотняя и вытесняя ее. Для немедленного распалубливания подъемное устройство связано со штампом через упругую пружину /.

Вибропресс используют при уплотнении изделий простой формы.

В вибропрессе применяют подрессоренный пригруз.

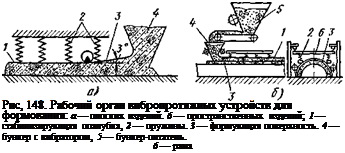

Вибропротяжное устройство состоит из рабочего органа (рис. 148), смонтированного на самоходном портале, перемещающемся вдоль полосы формования. Рабочий орган вибропротяжного устройства включает в себя бункер 4 с вибратором и стабилизирующую опалубку 1, плотно прилегающую к свежеотформоваиному изделию. Опалубка предохраняет смесь от выдавливания из-под формующей поверхности и ее оплывания в зоне, примыкающей к вибрирующим частям.

|

• С порталом рабочий орган соединен пружинами, предохраняющими устройство от излишней вибрации и ограничивающими

всплытие его под действием гидродинамических сил, возникающих в процессе виброформования. Вибропротяжные устройства могут быть использованы как при горизонтальной, так и при вертикальной или наклонной схемах формования.