Архивы за Октябрь 2015

РАБОТЫ ПО УСТРОЙСТВУ ЗАЩИТНЫХ. И ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ

Работы, выполняемые с целью устройства защитных покрытий на поверхности узлов, части зданий и сооружений, называются изоляционными. Для защиты конструкций от неблагоприятных воздействий природных факторов предусматриваются различные мероприятия: от коррозии — противокоррозионные, от потери тепла — теплоизоляционные, от воздействия влаги — гидроизоляционные. На покрытиях зданий и сооружений гидроизоляция является кровельным гидроизоляционным слоем.

Укрупнительная сборка конструкций путем. натяжения арматуры

Натяжение арматуры на бетон может быть весьма эффективно использовано для соединения между собой отдельно изготовленных железобетонных элементов в целую длинномерную конструкцию в виде балки, фермы и пр.

Отдельно изготовленные железобетонные блоки, имеющие каналы для закладки арматуры, устанавливаются на стенде с небольшими зазорами в 10—15 мм для образования шва. Установка производится в металлических упорах, состоящих из поперечин и стоек с подкосами, для обеспечения устойчивости конструкции при сборке блоков. Под стыки блоков укладываются подкладки. Швы между блоками заполняются цементным раствором до натяжения арматуры. Для защиты каналов от затекания в них раствора при заполнении им швов между блоками дается прокладка резиновых колец или вставляются короткие трубки из кровельного железа. После установки всех блоков производится протяжка через каналы арматуры и окончательная выверка конструкции.

Швы между блоками снаружи обмазываются жестким цементным раствором, закрывающим щели, кроме верхней грани. Через сутки производится заполнение швов сверху цементным раствором. Для ускорения твердения в раствор обмазки и заполнения

лвов добавляется хлористый кальций. В летних условиях производства работ это дает возможность уже через 2 суток после об — лазки швов и через сутки после их заполнения производить натяжение арматуры.

При отрицательной температуре заделка швов раствором произ — зодится с местным обогревом.

В балках, собираемых из блоков с натяжением только нижней арматуры, швы поверху перекрываются стальными накладками. Закладки привариваются к закладным листам после заполнения лвов раствором перед натяжением арматуры.

За последнее время для заполнения швов между блоками в лрактике заграничного строительства получают распространение шругие прокладки из синтетических смол, что значительно упро-. дает и ускоряет укрупнительную сборку.

Монтаж куполов лепестковыми элементами

Железобетонные купола диаметром до 48 м проектируются і (юрными из плит-лепестков трапециевидной формы, примерно равных шише радиуса купола. Если транспортная схема доставки конструкции тнноляет, то железобетонные блоки лепестки проектной кривизны поставляются на объект в целом виде длиной 12,0…20,0 м При невозможности этого на объект доставляется плоские или криволинейные тепезобетонные плиты длиной 3,0… 6,0 м. Из них на площадке укрупнительной сборки (ПУСб) собирается монтажный элемент — блок — иснесток.

На рис 6 7 показана схема монтажа купола из длинных ір. шециевидньїх железобетонных элементов с помощью стационарно ус іановленного в центре телескопического башенного крана. Башня крана in пользуется для временного крепления внутреннего опорного кольца

Лепестки монтируются поочередно симметрично. После сварки и имоноличивания всех лепестков между собой и с опорными кольцами купол раскружаливают (при достижении бетоном швов 70% проектной прочности)

В отдельных случаях оптимальным вариантом возведения купола может явиться устройство ее в монолитном варианте.

Так как конструктивно современный купол является частным случаем «крутой» оболочки, технология его бетонирования аналогична іклонированию оболочки.

Особенностями здесь являются:

— сборно-разборная щитовая опалубка (а не кондуктор),

— бетонирование с использованием двойной (верхней и нижней) палубы;

— укладка бетонной смеси в определенной последовательности — ярусами или секторами,

— для подачи бетонной смеси предпочтительнее бетононасосы

— уплотнение глубинными вибраторами.

Конструктивно эти купола схожи со структурными конструкциями, отсюда и схожая технология их устройства (рис. 6.9). Монтаж их характеризуется большими затратами ручного труда при сборке и закреплении стрежней. Однако сама сборка значительно проще, так как не требуется длительной подгонки элементов, а также дополнительных многочисленных приспособлений

|

(Московская область) |

Основной практической проблемой при возведении сетчатых куполов является рациональное решение соединений. Для узловых соединений сетчатых конструкций применяются сбалчивание, склепкп, сварка и склейка

Соединение элементов трубчатого сечения выполняется в основном аналогично узлам структурных конструкций (см. рис. 7.2).

Для сетчатых куполов следует отметить несколько особых типои соединений (рис. 6.10).

Узловой элемент «эс-дю-шато» SDC (рис. 6.10, а) предназначен для ■ ■•единения трубчатых элементов при помощи сварки. К достоинствам мої о узла можно отнести возможность устранения некоторых неточностей иноговления стержневых элементов. Как пример одного из последних куполов, построенных с применением узла системы SDC, можно привести покрытие бассейна в Драней (Франция).

Одним их наиболее интересных и удачных является узел типа • іриодетик». Узловой элемент представляет собой цилиндр, вдоль образующих которого выбраны пазы с рифленым стенами. Концы ірсбчатьіх элементов обрезаются под соответствующими углами и "сжимаются на специальном прессе, вследствие чего приобретают такую >м’ форму, что и пазы узлового элемента. После закладки обжатых концов ipvc в пазы к основаниям цилиндра крепятся шайбы, препятствующие

перемещению концов труб вдоль пазов (рис. 6.10, б, в). Такие узловые соединения широко применяются при строительстве куполов в Канаде.

Известно много других запатентованных конструкций узловыл соединений. Наиболее простым решением являются соединения трубчатых элементов в сетчатых куполах при помощи хомутов (рис 6.10, г), которые нашли применение в куполах системы Ледерере (ЧССР) Недостатком этого соединения является нарушение центрирования элементов в узлах.

Методы возведения зависят от размеров купола и типов узлов Все способы монтажа можно объединить в три группы.

Разработаны следующие технологические приемы монтажа сетчатых куполов:

1. На сплошных песах поэлементно.

2. С использованием отдельных опор, на которые опираются предварительно укрупненные конструкции.

Эти два методы достаточно трудоемки, но они могут быть вызваны! необходимостью создания сложных архитектурных форм.

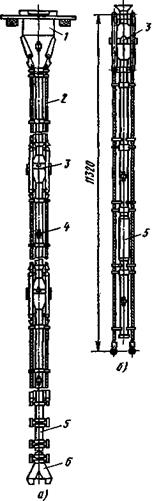

3. Методом подращивания от центра к контуру с постепенным подъемом собранной части конструкции. Монтаж ведется последовательными концентрическими кольцами, начиная с замка купола Для подъема купола используют центральные мачты (рис. 6.11, а), телескопические домкратные стойки (рис. 6.11, б) и др. Этот метод целесообразен, в частности, при сооружении купола из легких сплавов Монтаж может производиться с легких передвижных площадок, С использованием автовышек и легких грузоподъемных механизмов.

4. Монтам последовательными концентрическими кольцами, її. пиная с основания Это самый распространенный способ, поскольку наиболее прост в исполнении. Технологически сборка может вестись отдельными стержневыми элементами или укрупнительными блоками полной строительной готовности, поставляемых с завода-иіготовптеля или і обираемых на объекте на ПУСб,

Работы ведут от фундамента к вершине без использования in помогательных опор. Это метод позволяет свести к минимуму верхолазные работы Все монтажные соединения обычно выполняются на высокопрочных болтах.

Современное крановое оборудование позволяет производить укрупнение монтажных блоков массой до 20 т, площадью до 100 м: и поднимать их на высоту до 120 м.

На рис. 6 12, б приведен монтаж сетчатого купола высотой 114 м, діаметром 251 м из решетчатых пространственных блоков ромбический формы с длиной ребра около 9 м и расстоянием между наружной и внутренней плоскостями 2,5 м. Масса блоков составляет 10 т

Сборку блоков осуществляют в специальном помещении и доставляют на монтаж Соединение блоков фланцевое, на высокопрочных Гминах. Блоки до отметки 70 м и монтируют поярусно двумя башенными кранами БК-300В, перемещающимися по кольцевым путям, а выше — ргпьсовым краном СКР-2200

|

Рис.6.12. Монтаж сетчатого купола последовательным концентрическим кольцами (поясами) от основания |

5. Монтаж■ Стоками. При этом способе монтажа сначала производится укрупнительная сборка. Размеры блоков разнообразны, их величина зависит от метода установки и грузоподъемности монтажных механизмов О способе монтажа блоками даст представление рис 6.13.

|

Рнс 6 13. Этапы монтажа сетчатого купола укрупнительными лепестками 1 — центральное опорные кольца купола, 2 — монтажная опора; 3 — ПУСб; 4 — расчалки монтажной опоры, 5 — якори; 6 — блок тяговой системы: 7 — план блоков-лепестков |

При монтаже деревянных купольных покрытий следует учитывать ич подверженность деформациям от ветровой нагрузки на стадии монтажа.

Поэтому с учетом местных условий необходимо производить усиление отдельных конструкций.

Кроме того, деревянный купол обладает значительно меньшей массой по сравнению с железобетонными или стальными. Обтекающие купол потоки воздуха (ветер) создают значительную подъемную силу, соизмеримую в отдельных случаях с массой купола. За счет этого купол может быть сдвинут с места или даже опрокинут на землю. Такие случаи имели место. Поэтому в течение всего периода монтажа необходимо обеспечивать надежное крепление такого купола к опорам по всему

|

Рис.6.14. Собранный купол зала |

|

Рис. 6.15. Купол, поднятый на мачтах |

В практике строительства применяется иногда метод подъема целого! купола. Так, есть пример вертикального подъема монолитного! железобетонного купола диаметром 62 м, забетонированного на земле при >’ помощи системы фермоподъемников с опиранием на несущие колонны. I

Примеры подъема стального решетчатого купола диаметром 32 м я, массой 300 т с помощью трех монтажных порталов представлены нн 1 рис. 6.14 и 6.15.

Купол был создан внутри зала на высоте 0,5 м от уровня земли mil шпальных клетках. Перед рабочим подъемом произведен пробный подъем с помощью трех гидродомкратов, расположенных по периметру опорной!’ кольца.

Подъем купола осуществлялся тремя монтажными порталами высотой 29 м и грузоподъемностью ПО т каждый. Порталы были расчалены в двух уровнях канатами. Подъем осуществлялся специальным!) траверсами. Для ориентации купола в пространстве (во избежание раскачивания купола при подъеме) использовались три страховочные лебедки. Процесс подъема купола на проектную отметку 17,6 М продолжался около 15 минут.

Натяжение пучков со стаканными анкерами

Натяжение мощных пучков со стаканными анкерами выполняется гидравлическим домкратом со специальным устройством для их захвата.

На рис. 115 приведен домкрат этого типа с максимальным усилием натяжения 90 т и ходом поршня 200 мм, изготовляемый Министерством транспортного строительства.

Домкрат представляет собой цилиндр / с поршнем. Масло подается через штуцер 2. Поршень связан с тягой 3, имеющей на конце оголовник, охватываемый муфтой 4. Муфта, свободно вращаясь

Рис. 114. Установка гидравлического домкрата кольце-

вого типа для натяжения арматуры

/ — кольцевой домкрат; 2 — натяжной болт; 3 — упорный ци-

линдр; 4 — гайка, закрепляющая болт на домкрате; 5 — мано-

метр; б — оголовник; 7 — гайка, закрепляющая оголовник.

8 — пучок; 9 — закладная труба-каналообравователь

на оголовнике, навертывается на кольцевой захват 5, который пе-

ред установкой домкрата надевается на стаканный анкер пучка 6.

Кольцевой захват состоит из двух полуцилиндров с заплечиками и нарезкой по наружной поверхности. Полуцилиндры устанавливаются с двух сторон на стаканный анкер и своими заплечиками подхватывают его снизу.

Для размещения тяги с муфтой и стаканного оголовника под домкратом располагается металлический стул-упор 7.

Таким образом осуществляется связь стаканного оголовника с домкратом. После натяжения пучка на требуемую величину в зазор, образующийся между днищем стаканного анкера и распределительной подкладкой, примыкающей к торцу напрягаемой конструкции, устанавливается закладная шайба необходимой толщины.

Закладные шайбы могут быть изготовлены в виде стальных плит или железобетонного элемента с прорезью для заводки его на пучок. Железобетонная шайба выполняется из раствора марки 500, укладываемого в сварную металлическую коробку.

После установки закладной шайбы под днище стакана остающийся малый зазор заполняется забивкой стального клина с прорезью.

Освобождение домкрата осуществляется спуском давления и ■свертыванием соединительной муфты с захватного кольца. Возврат поршня домкрата в начальное положение производится винтом с рукояткой 8.

Монтаж с помощью стяжного устройства

В этом случае купол возводится кольцевыми ярусами из сборных железобетонных элементов Каждый из кольцевых ярусов после полной сГюрки обладает статической устойчивостью и необходимой несущей способностью и служит основанием для нижележащего яруса. Так монтировался сборный железобетонный купол Крытого рынка. Сферический купол диаметром 37,12 м состоял из 15 горизонтальных прусов Все кольца собирали из однотипных железобетонных панелей іолщиной 4 см с окаймляющими ребрами высотой 27 см Панели каждого кольца располагали вперевязку с панелями смежных колец, что обеспечивало монолитность сборного купола и его работу на сдвигающие усилия в швах, расположенных в вертикальной плоскости. Панели поднимали башенным краном, установленным в центре здания. Временное крепление панелей каждого яруса осуществляли с помощью инвентарного приспособления (рис. 6.6) в виде стойки с оттяжками и стяжной муфтой

Количество таких приспособлений определяется числом панелей в кольце каждого яруса. Работы производили с инвентарных подвесных подмостей, устраиваемых снаружи купола и перемещаемых по ходу монтажа. Смежные панели соединялись между собой болтами. Швы между

панелями заделывали цементным раствором, который сначала укладывали по краям, а затем растворонасосом нагнетали во внутреннюю полость шва По верхней кромке панелей собираемого кольца устраивали железобетонный пояс После того как раствор швов и бетон поясй приобретали необходимую прочность, стойки с оттяжками снимали, И цикл монтажа повторялся на следующем ярусе

|

металлического кронштейна для подвесных подмостей, I — оттяжка, 2 — стойка, 3 * стяжная муфта, 4 — панель монтируемого купола; 5 — панели замоноличенной части купола; 6 — подкос с отверстиями для измерения уклона кронштейна, 7 — стойк» для перил; 8 — ригелі., Ч — проушина для крепления кронштейна к панели |

6.3.1. Монтаж куполов с помощью фермы-шаблона

Купол монтируют путем последовательной сборки кольцевых поясов (прусов) с помощью передвижной металлической фермы-шаблона и стоек і подвесками для удерживания сборных плит (рис. 6.7). о

На башню крана (или монтажную башню) и кольцевой рельсовый пум, по стене здания устанавливают передвижную ферму-шаблон і Ічерсдную железобетонную панель покрытия устанавливают нижними умами на наклонно приваренные накладки узла, а верхними — на и ііїновочньїе винты фермы-шаблона. Производится выверка панели, после стропы отцепляют, а панель крепят подвесками за два верхних угла, и подвески натягивают талрепом. Таким образом, верхний конец панели ■и і ко зафиксирован в пространстве.

После этого ферму-шаблон, выведя из опирання, перемещают на миную позицию для монтажа смежной панели.

После монтажа всех панелей пояса и сварки узлов стыки ымоноличивают бетоном. Следующий пояс купола монтируют после и|1иобретения бетоном стыков нижележащего пояса необходимой прочности. По окончании монтажа этого пояса снимают подвески с іьіиелей нижележащего пояса.

Натяжение пучков типа ББР

Для натяжения пучков с анкерными оголовниками типа ББР применяются специальные гидравлические домкраты кольцевого типа (рис. 114).

Через домкрат пропускается болт, ввертывающийся одним концом в нарезной стакан анкерного оголовника и закрепляемый другим концом на хвостовой части домкрата при помощи гайки. Таким образом осуществляется захват пучка при натяжении.

Домкрат снабжается специальным цилиндром, через который осуществляется упор в напрягаемую конструкцию. Наличие цилиндра с боковыми отверстиями позволяет разместить анкерную гайку и навернуть ее на оголовник пуска после его натяжения до снятия домкрата.

Оборудование для подачи и распределения бетонной смеси

При подаче смеси с помощью грузоподъемных кранов используют неповоротные или поворотные бадьи.

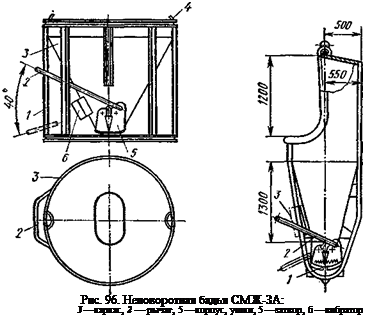

Неповоротные бадьи загружаются бетонной смесью из транспортных средств с помощью перегрузочных устройств-эстакад, обеспечивающих достаточную высоту разгрузки. Вместимость неповоротных бадей от 0,5 до 8 м8. Конструкция их одинакова, различаются они размерами и устройством затвора. На рис. 96 показана неповоротная бадья СМЖ-ЗА вместимостью 1,2 м8. Бадья состоит из каркаса 1, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага 2. При подъеме бадьи используют ушки 4.

Поворотные бадьи (рис. 97) выпускают той же вместимости, что и неповоротные, и, кроме того, 2 и 4 м8. Для загрузки бетонной смеси они не требуют устройства перегрузочных эстакад, а подаются грузоподъемным краном, который опускает и устанавливает бадьи в горизонтальное положение.

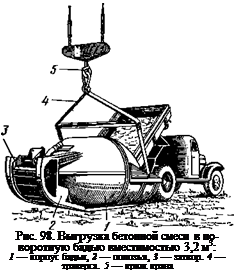

Автобетоновоз или автосамосвал с кузовом, вместимость которого соответствует вместимости бадьи, задним ходом подъезжает к ней и разгружается (рис. 98). Затем кран поднимает бадью и в вертикальном положении подает ее к месту выгрузки. Корпус 1

бадьи опирается на полозья 2, которые служат направляющими при подъеме бадьи в вертикальное положение.

|

При разгрузке бадей меньшей вместимости, чем автобетоновозы, размещают в зоне действия крана сразу несколько бадей вплотную одну к другой с расчетом, чтобы суммарная вместимость

Рис. 97. Поворотная

бадья вместимостью

1 м3:

І — затвор, 2 — рукоятка

затвора, 3 — вибратор

их равнялась вместимости автобетоновоза. В этом случае автобетоновоз загружает бетонной смесью одновременно все подготовленные бадьи и затем кран поочередно подает их к месту выгрузки.

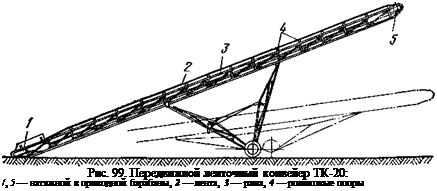

Ленточные кенвейеры передвижного типа ТК — 20 (рис. 99) применяют для подачи бетонной смеси в основном при бетонировании конструкций с небольшими размерами в плане (точечные конструкции). Длина конвейеров от 5,7 до 15,35 м, ширина гладкой или ребристой ленты 400…500 мм. Такие конвейеры могут подавать бетонную смесь на высоту от 2,1 до 5,5 м.

Основным рабочим органом конвейера служит гибкая прорезиненная лента 2, огибающая приводной 5 и натяжной 1 барабаны и опирающаяся на поддерживающие верхние роликовые опоры 4 желобчатого типа и нижние плоские роликовые опоры.

Движение ленте передается от приводного барабана за счет трения между его поверхностью и лентой. Величину этой силы регулируют путем натяжения ленты винтовыми устройствами. При

водной барабан связан с электродвигателем с помощью системы передач или редуктора.

Бетонную смесь загружают на ленту конвейера из емкостей через питатели автобетоносмесителей, снабженных лотками и другими устройствами, позволяющими равномерно и непрерывно подавать бетонную смесь на ленту слоем, толщина которого близка к предельно допускаемой конструкцией конвейера.

Бетонную смесь загружают на ленту конвейера из емкостей через питатели автобетоносмесителей, снабженных лотками и другими устройствами, позволяющими равномерно и непрерывно подавать бетонную смесь на ленту слоем, толщина которого близка к предельно допускаемой конструкцией конвейера.

Бар абаны конвейер а

оборудуют устройствами, полностью очищающими ленту от цементного раствора, возвращаемого в состав подаваемой бетонной смеси.

|

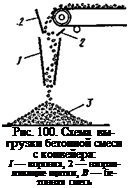

Во избежание расслоения бетонной смеси ее подвижность при подаче конвейерами не должна превышать 6 см. Углы наклона конвейеров не должны быть больше при подъеме смеси подвижностью до 4 см — 18°, 4…6 см —15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь в случае специальных указаний в проекте производства работ. Скорость движения ленты не должна превышать 1 м/с. При выгрузке с конвейера (рис. 100) применяют направляющие щитки 2 или воронку 1 высотой не менее 0,6 м. Устройство односторонних направляющих щитков или козырьков, а также свободное падение бетонной смеси с конвейера не допускаются.

Для предупреждения преждевременного изнашивания ленты конвейера узел загрузки надо устраивать с таким расчетом, чтобы высота падения смеси на ленту была по возможности наименьшей. Ленту необходимо загружать симметрично, иначе она может неравномерно вытянуться в продольном направлении. Для этого с обеих сторон ленты на участке ее загрузки устраивают направляющие борта, обшитые полосками резины.

Передвижные ленточные конвейеры, подавая с одной позиции бетонную смесь, ие распределяют ее по площади бетонируемой конструкции. Чтобы избежать этого, необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

Передвижные ленточные конвейеры, подавая с одной позиции бетонную смесь, ие распределяют ее по площади бетонируемой конструкции. Чтобы избежать этого, необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

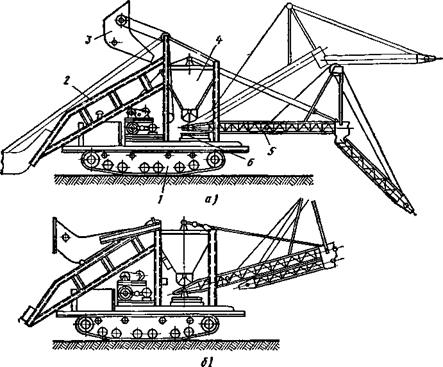

Самоходные ленточные бетоноукладчики на базе тракторов и экскаваторов, предназначаемые для бетонирования разнообразных конструкций нулевого никла, расположенных в траншеях и котлованах, а также на уровне и несколько выше уровня земли, выпускают для механизации процесса распределения бетонной смеси в бетонируемой конструкции при подаче ее конвейерами.

Основная рабочая часть бетоноукладчика — лента конвейера, смонтированная на подъемно-поворотной стреле.

Бетоноукладчик (рис. 101), смонтированный на базе гусеничного трактора ДТ-75, снабжен стрелой с вылетом 11 м. Стрела оборудована конвейерной лентой шириной 500 мм. Бетонная смесь подается ковшом скипового подъемника в вибробункер, а из него поступает на ленту конвейера. Вместимость вибробуикера 1,6 м8.

Предельная высота подачи смеси 5,5 м, угол поворота стрелы в плане 100°, производительность бетоноукладчика 11 м8/ч. В транспортном положений конвейер складывается.

Бетоноукладчик СБ-131 смонтирован на тракторе Т-130.1.Г. Конвейер поворотно-подъемный, складной с лентой шириной 500 мм. Вылет стрелы конвейера 12 м. Бетонная смесь подается опрокидным ковшом вместимостью 2 м8 и с помощью ленточного питателя поступает на ленту конвейера.

Предельная высота подачи смеси 3,7 м, угол поворота стрелы в плане 160°, производительность бетоноукладчика 10 м8/ч. Бетоноукладчик может работать при температуре окружающей среды до —40°С, при этом ковш прогревается выхлопными газами двигателя трактора.

Бетононасосы можно применять для подачи бетонной смеси во все виды конструкций при интенсивности бетонирования ие менее 6 м8/ч, а также в стесненных условиях и в местах, недоступных другим средствам механизации.

Основные преимущества поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на механизмы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

|

Рис. 101. Схема бетоноукладчика: а — в рабочем положении, 6 — в транспортном положении; t — гусеничное ходовое оборудование, 2 — направляющая подъемного ковша, 3 — ковш, 4 — вибробункер, 5 — конвейер, € — поворотная платформа (выносные опоры не показаны); тонкими линиями показані»! положения механизме» в процессе работы |

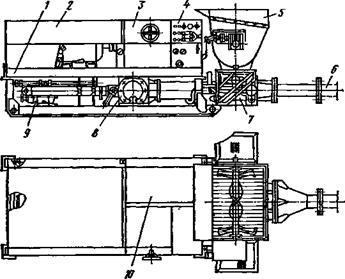

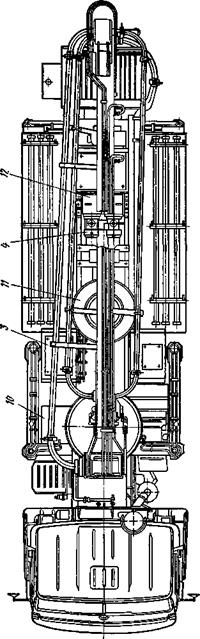

Бетононасос СБ-95А (рис. 102) представляет собой двухцилиндровый поршневой механизм с маслогидравлическим приводом. При движении поршней бетонная смесь из приемного бункера і (рис. 103) под действием силы тяжести и создающегося в цилиндрах разрежения поочередно засасывается в один из транспортных цилиндров 4 бетононасоса, а оттуда поршнем подается в бетоновод. Оба поршня работают синхронно в противоположных направлениях, т. е. когда один поршень всасывает смесь из приемного бункера, другой нагнетает ее в бетоновод.

Поршни транспортных цилиндров 4 приводятся в действие от гидроцилиндров 2, поршни некоторых получают возвратно-поступательное движение за счет подачи масла и жестко связаны через штоки с поршнями транспортных цилиндров.

Поток бетонной смеси при тактах всасывания и нагнетания изменяется с помощью двух шиберных пластин: вертикальной 5 и горизонтальной 7. Вертикальная пластина поочередно перекры-

|

Рис. 102. Бетононасос СБ-95А: |

1 — рама, 2 — кожух, 3 — бак для масла, 4 — электрошкаф с пультом управления, S — при-

емный бункер, 6 — бетоновод, 7 — распределительное устройство, 8 — цилиндропоршневая

группа, 9 — промывочное устройство, Ю — бак для воды

|

Рис. 103. Схема работы бетононасоса СБ-95А: |

а — такт всасывания бетонной смеси в левый цилиндр н нагнетания из правого, б — такт всасывания бетонной смеси в правый цилиндр и нагнетания из левого; 1 — приемный бункер, 2 — приводные гидроцилиндры, 3 — камера с промывочной водой, 4 — транспортный цилиндр, 5, 7 — вертикальная н горизонтальная шиберные пластины, 6 — гидроцилиндр

шиберной пластины

|

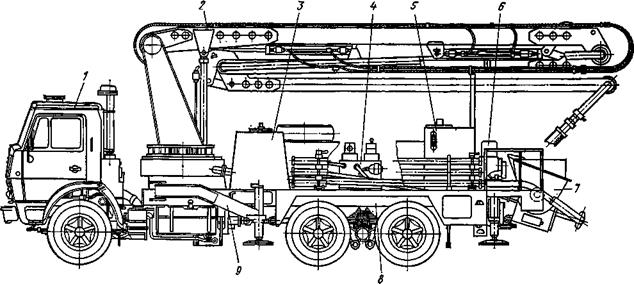

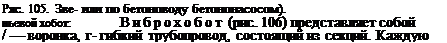

/ — автомобиль КамАЗ-53213, 2 — стрела, 8 — гидроба#, 4 — блок управления, 5 — водяной бак, 6 ~ компрессор, 7 — приемная воронка, 8 — рама, 9 —выносная опора, 10 — пульт контроля и управления, —запасное колесо, 12 — цилиндропоршневая

группа

вает выходные отверстия транспортных цилиндров, горизонтальная — отверстия приемного бункера.

вает выходные отверстия транспортных цилиндров, горизонтальная — отверстия приемного бункера.

Для улучшения всасывания бетонной смеси в приемном бункере предусмотрен побудитель, состоящий из горизонтального лопастного вала и привода.

В комплекте с бетононасосом завод-изготовитель поставляет бетоновод из труб диаметром 150 мм. Бетононасос может подавать бетонную смесь по бетоново — ду на расстояние по горизонтали до 300 м, по вертикали до 50 м.

Бетононасос СБ-123 работает по такой же схеме, что и бетононасос СБ-95А, и включает в себя бетоновод с внутренним диаметром 125 мм. Завод-изготовитель в к комплекте с бетононасосом по — | ставляет отдельно стоящую двух — | секционную распределительную § стрелу (по типу стрелы СБ-129). [2- Дальность подачи бетонной смеси. такая же, как бетононасоса СБ — 2 95А.

о Автобетононасос СБ-І26 (рис. а 104) в отличие от приведенных выше стационарных бетононасосов представляет собой самоходный механизм (на шасси автомобиля КамАЗ-53213) с распределительной стрелой. Стрела трехсекционная длиной 18 м и снабжена бетоноводом диаметром 125 мм. Автобетононасос может подавать бетонную смесь по бетоноводу на расстояние до 400 м, высота подачи — до 80 м.

Автобетононасосы наиболее эффективны при интенсивном ведении бетонных работ и частом перебазировании оборудования вдоль фронта бетонирования, необходимости подачи бетонной смеси в опалубку тонкостенных конструкций, отдельно стоящих

фундаментов, труднодоступных мест, подачи через оконные проемы и технологические отверстия.

Нормальная эксплуатация бетононасосов обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью от 4 до 14 см, удовлетворяющую требованиям удобопере — качиваемостн, т. е. способности ее транспортирования по трубопроводу на предельные расстояния без расслоения и образования пробок под воздействием давления, создаваемого поршнем бетононасоса. Оптимальная подвижность бетонной смеси с точки зрения ее удобоперекачиваемости находится в пределах 6…8 см, а водоцементное отношение — 0,4…0,6.

В качестве крупного заполнителя рекомендуется применять гравий или щебень неостроконечной формы. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Количество зерен наибольшего размера и зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Состав бетонной смеси для подачи бетононасосом должна подбирать лаборатория строительства.

Подача бетонной смеси бетононасосом представляет собой комплексный процесс, при котором должны быть выполнены следующие операции: монтаж и демонтаж бетоновода, установка средств для распределения бетонной смеси, подготовка к эксплуатации бетононасоса, подача бетонной смеси по бетоноводу, ликвидация пробок в случае их образования в процессе перекачки смеси, очистка оборудования в конце работы.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнений (если нужно, их заменяют) и внутренней поверхности всех звеньев. Горизонтальные участки бетоновода укладывают на прочных опорах различных типов (например, на деревянных или металлических прокладках, выдвижных трубчатых стойках, подмостях, лесах) таким образом, чтобы под каждым звеном находилось не менее одной опоры и создавался свободный доступ к соединениям звеньев. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Вертикальные участки бетоновода надежно прикрепляют к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Бетоновод располагают не ближе 7…8 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, представляющим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Перед включением бетононасоса в его приемный бункер загружают «пусковую смесь», которая необходима для образования смазочного слоя на внутренней поврехности «сухого» бетоновода и предотвращения процессов пробкообразования при перекачке первых порций бетонной смеси. «Пусковая смесь» может быть приготовлена из цемента и воды (тестообразной консистенции) или цементно-песчаного раствора состава 1:1 подвижностью 6…8 см в объеме 20…40 л и а каждые 10 м трубопровода диаметром соответственно 100… 150 мм.

Допускается в качестве «пусковой смеси» использовать порцию бетонной смеси с повышенным содержанием цемента. Чтобы «пусковая смесь» перемещалась по всему сечению, в бетоновод с уклоном в направлении от бетононасоса вставляют пыж из губчатой резины, препятствующий растеканию раствора и позволяющий полностью смачивать бетоновод.

Основными причинами, по которым нарушается нормальная эксплуатация бетононасоса, являются расслоение бетонной смеси и закупорка бетоиовода, вызывающие образование пробок. Пробки образуются также в следующих случаях:

попадании в бетононасос бетонной смеси, частично расслоившейся или начавшей схватываться;

ослаблении замковых соединений в стыках бетоновода, если произошла утечка цементного молока;

образовании вмятин или наплывов схватывающегося бетона на стенках бетоновода;

сильном нагреве стенок бетоиовода в очень жаркую погоду (при неизолированной или неокрашенной в белый цвет наружной поверхности бетоновода);

если при перерывах в подаче бетонной смеси бетононасосами длительностью от 20 до 60 мин не прокачивали по системе каждые 10 мин по 10… 15 с бетонную смесь на малых режимах работы бетононасоса.

* Обнаруживают пробки чаще всего по звуку, простукивая бетоновод. Попытки протолкнуть пробку, повторно включая в работу бетононасос, ведут к дальнейшему уплотнению бетонной смеси и усложняют ликвидацию затора. Для удаления пробки бетоновод разбирают в предполагаемом месте ее нахождения и очищают этот участок.

Другие возможные причины образования пробок и неполадок в работе бетононасоса и способы их устранения подробно изложены в инструкциях по эксплуатации бетононасосов.

Одной из ответственных операций в процессе эксплуатации бетононасоса и бетоиовода является их очистка, которую производят по окончании бетонирования сооружения, после рабочей смены, при каждом длительном перерыве в работе из-за неисправности оборудования, прекращения доставки бетонной смеси, подачи электроэнергии или в других необходимых случаях.

Бетоновод очищают от бетонной смеси водой или сжатым воздухом с помощью двух пыжей из губчатой резины или пыжа из влажной мешковины, плотной бумаги. Воду в бетоновод нагнетают бетононасосом или индивидуальным центробежным насосом.

Для удаления воды после промывки в самом низком участке бетоновода ставят спускной клапан. На концевом звене бетоновода устанавливают ловитель для запирания бетоновода пыжами по окончании промывки водой или очистки сжатым воздухом. В первом случае предупреждается попадание промывочной воды в све

жеуложенную бетонную смесь, во втором — возможные травмы обслуживающего персонала.

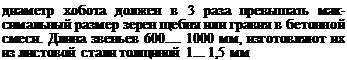

Хобот (рис. 105)—это средство вертикального транспорта, представляющее собой трубопровод, составленный из конусных звевьев 2, по которым бетонную смесь подают вниз. Внутренний

Хобот (рис. 105)—это средство вертикального транспорта, представляющее собой трубопровод, составленный из конусных звевьев 2, по которым бетонную смесь подают вниз. Внутренний

или резины, соединяют подвесками и крючками. Верхнее звено хобота подвешивают в воронке 1.

или резины, соединяют подвесками и крючками. Верхнее звено хобота подвешивают в воронке 1.

Применяют хобот для подачи бетонной смеси с высоты от 2 до 10 м. По мере уменьшения высоты подачи нижние звенья хобота снимают, чтобы расстояние от устья хобота до места укладки составляло 0,7… 1 м.

Для увеличения радиуса действия хобота допускается оттягивать его в сторону, но не более чем на 0,25 м на каждый метр высоты, оставляя при

![]()

Хоботы применяют при подаче в конструкцию бетонной смеси с передвижных мостов и эстакад (в случае транспортирования ее бетоновозами до воронки хобота) и бетонировании густоармирован — ных конструкций большой высоты (при подаче бетонной смеси к воронке хобота в бадьях кранами

Хоботы применяют при подаче в конструкцию бетонной смеси с передвижных мостов и эстакад (в случае транспортирования ее бетоновозами до воронки хобота) и бетонировании густоармирован — ных конструкций большой высоты (при подаче бетонной смеси к воронке хобота в бадьях кранами

![]() звенья

звенья

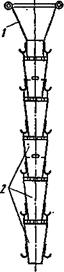

двум стальным канатам 2 с помощью зажимов. Все секции состоят из труб длиной 2000 мм, а нижняя представляет собой облегченные звенья длиной 1000 мм с шарнирными быстроразъемными соединениями. Это улучшает условия обслуживания при укорачивании виброхобота по мере роста бетонной кладки.

Виброхоботы предназначены для подачи бетонной смеси с высоты от 10 до 80 м.

Верхняя секция виброхобота снабжена загрузочной воронкой 1 вместимостью 1,6 м3. Воронка включает в себя устройство для опирання на пролетные строения бетоновозных эстакад, применяемых при возведении гидротехнических сооружений.

На загрузочной воронке и звеньях виброхобота через 4…8 м установлены вибраторы-побудители.

Для снижения скорости выхода бетонной смеси секции виброхобота, кроме верхней, снабжены промежуточными гасителями, а последняя, нижняя — концевым гасителем 6. Гаситель представляет собой специальное звено, которое снабжено в средней части рассекателем в виде трехграниой призмы, обращенной вверх.

• Радиус действия виброхобота увеличивают так же, как и у хобота, оттягивая его в сторону.

Крупность зерен заполнителя в бетонной смеси, подаваемой по виброхоботу, не должна превышать 7з диаметра труб.

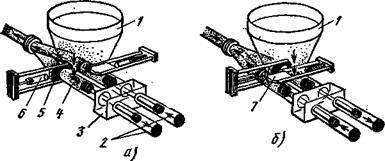

Виброжелоба (вибролотки) в сочетании с вибропитателем применяют для подачи бетонной смеси в конструкцию на расстояние не более 20 м с уклоном к горизонту от 5 до 20е.

Виброжелоб представляет собой корытообразную конструкцию из листовой стали. Ширина секции виброжелоба 280 мм, высота 290 мм, длина 4 или 6 м.

Виброжелоб представляет собой корытообразную конструкцию из листовой стали. Ширина секции виброжелоба 280 мм, высота 290 мм, длина 4 или 6 м.

Смесь по виброжелобу перемещается в результате круговой или направленной вибрации, возникающей при работе вибратора, установленного на желобе.

Виброжелоба устанавливают на опорные конструкции при помощи подвесок с пружинными амортизаторами.

Производительность виброжелоба зависит от угла наклона к горизонту и от подвижности бетонной смеси. Так, например, при угле наклона 5° и подвижности 1 см производительность составляет 5 м3/ч, при угле наклона 15° и подвижности 8 см производительность 43 м3/ч.

Виброжелоб загружают бетонной смесью виброиитателем, принимающим бетонную смесь из автотранспортных средств. Вибропитатель представляет собой лоток с широкой приемной частью и узкой разгрузочной. Выходное отверстие вибропитателя может быть оборудовано секторным затвором с регулируемым выпуском бетонной смеси.

Направленная вибрация питателя создается установленными на нем вибраторами.

Вместимость вибропитателя 1,6 м3, длина 2560, ширина 2400 и высота 690 мм.

Виброгштатель снабжен полозьями для перемещения его по горизонтали.

Для равномерного распределения бетонной смеси в массивных неармирован-

ных конструкциях применяют малогаба — п /л1 „

ритные электробульдозеры на базе гусе — Секция’виб^хобота б).

НИЧНОГО трактора И оборудованные отва — 7_Эагрузочиаи воровка, 2-

лом электровездеходы на шести ИЛИ че — стальной канат, 8. в — промежу — г гл точный и концевой гасители, 4 —

тырех пиевмокатках. В СВЯЗИ С иеооль — вибратор, 5 —авено обогрева

шим удельным давлением на бетон эти машины легко перемещаются по свежеуложенной бетонной смеси.

Питающий электрокабель подводят к этим машинам сверху через пружинный барабан, удерживающий кабель в натянутом состоянии при любом направлении движения машины в бетонируемом блоке.

Мощность электродвигателя малогабаритного электробульдозера 25 кВт, электровездеходов — по 34 кВт. Производительность машин на разравнивании бетонной смеси достигает 100 м3/ч.

Технология возведения сплошных куполов

В зависимости от диаметра и назначения купола, а также от реальных возможностей монтажной организации сплошные купола проектируются и возводятся по следующим технологиям:

а) поярусная сборка железобетонных плит длинной до 3,0 м с помощью «стяжного устройства» (рис. 6.6);

б) то же, с помощью «фермы-шаблона» (рис. 6.7),

в) сборка целыми укрупненными на месте железобетонными тюками-лепестками (рис. 6.5);

г) устройство монолитного купола.

ВЫДЕРЖИВАНИЕ БЕТОНА В ТЕПЛЯКАХ И ШАТРАХ

Выдерживание бетонных конструкций в замкнутом пространстве позволяет создавать благоприятные тепловлажностные условия твердения бетона.

Замкнутое пространство создают специальными ограждениями: тепляком или шатром, внутри которых размещают нагревательные приборы. Шатры в отличие от тепляков перемещают вверх по мере роста бетонных сооружений. Тепляки демонтируют после выдерживания конструкций и на новом месте собирают вновь.

При выдерживании бетона в тепляках или шатрах на уровне 0,5 м от низа ограждения должна поддерживаться температура не ниже б^С.

Тепляки (рис. 82) охватывают всю бетонируемую конструкцию.

Размеры тепляка в целях экономии тепла принимают минимальными.

Крышу 1 из утепленных щитов устраивают выше бетонируемой конструкции на 2 м, а боковые ограждения 2 на расстоянии 0,5 м от опалубки конструкции.

Тепляки применяют обычно при бетонировании фундаментов и других массивных конструкций. Стенки траншей используют в качестве боковых ограждений.

Обогревают тепляки переносными печами или калориферами, а иногда и системой парового отопления.

Тепляки для выдерживания бетона обходятся дорого, поэтому их применяют лишь в исключительных случаях, когда нельзя использовать способ термоса.

В некоторых случаях при однократном использовании конструкций тепляка рационально применять легкие брезентовые или фанерные тепляки, которые требуют повышенных затрат на их обогрев, но конструкции их дешевле, чем из утепленных щитов. Мож

но также применять тепляки при бетонировании железобетонных перекрытий, опирающихся на выложенные стены. Уложенный бетон при этом обогревают снизу и сверху. Для обогрева бетона сверху устраивают настил из щитов или укрытие из брезента, которое отстоит от бетона на 15—20 см. В это пространство снизу через отверстия в перекрытии подают теплый воздух. Ограждения обогреваемого пространства не должны пропускать испаряемую из бетона влагу. Если влажность воздуха недостаточна, то конструкцию обрызгивают водой, либо вносят в тепляк сосуды с водой.

Шатры (рис. 83) применяют в гидротехническом строительстве при бетонировании массивных блоков. Они охватывают бетонируемый блок сверху и с боков и создают пространство, внутри которого выполняют бетонирование.

Шатер представляет собой жесткую пространственную конструкцию из стальных продольных и поперечных ферм со свисающими по бокам консолями. Консоли несут боковое утепление шатра и воспринимают боковое давление бетона на опалубку 4. Опорами шатра являются колонны 3 из сборного железобетона или металлические. На каждой колонне устанавливают домкраты для подъема шатра на следующую позицию.

Перекрытие шатра делают плоским с системой люков, плотно закрывающихся крышками. Через люки подают в бадьях бетонную смесь и опускают вибропакет 2, поддерживаемый козловым краном 1. Необходимая положительная температура в шатре поддерживается электрокалориферами.

Подвижные шатры обходятся дорого, но в условиях сурового климата и больших объемов работ экономически себя оправдывают.

Состав процесса:

|

] — кольцевая опора (стена блока); 2 — смонтированное ребро, 3 — монтируемое ребро, 4 — опорное кольцо; 5 — распорки; 6 — монтируемые распорки, 7 — биссектриса угла, 8 — направление монтажа. — укрупненные блоки покрытия, 1. 4 — порядок установки |

16 Блоки покрытия монтируются в противоположенных панелях купола от центра к краям (рис 6.3, III) с выполнением рабочих горизонтальных швов.

17. Выполняются рабочие стыки (швы) радиальные

18 При железобетонных плитах покрытия швы (горизонтальные и радиальные) замоноличиваются. В этом случае выполняется режим «выдержка бетона» до набора 70% проектной прочности.

19. Демонтируется и убирается монтажная техника и оборудование.

Характерным примером использования модифицированного козлового крана является процесс возведения ребристого купола пролетом 64,5 м Московского цирка на проспекте Вернадского (рис. 6 4).

В центре купола была смонтирована (рис. 6.4) временная центральная металлическая опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке центральной опоры было установлено центральное опорное кольцо складок купола На башню, установленную внутри центрального опорного кольца, при помощи Катковой тележки опирался ригель козлового крана грузоподъемностью 30 т. Опора его перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м Поступавшие на площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 т вне зоны действия радиальноповоротного устройства.

|

Рис.6.4. Монтаж конструкций купола цирка с помощью радиально-поворотного устройства 1 — временная монтажная опора; 2 — радиально-поворотное устройство, 3 — подкрестовая эстакада |

Укрупненные блоки этим краном передавались в зону действия радиально-поворотного устройства, где на специально установленных ісодезически выверенных стендах-конструкторах собиралась складка купола длиной 32,3 м и массой 30 т. На этих же стендах после і содезической проверки складки сваривали. Складку поднимали к месту установки в наклонном положении До подачи складок радиально — поворотным устройством были установлены все 24 трубчатые колонны, і вязанные системой связей, обеспечивающих их устойчивость. Каждая складка устанавливалась на две колонны и верхним концом состыковывалась с вертикальными ребрами центрального кольца двумя рядами монтажных блоков, после чего узел сваривали.