Архивы за Октябрь 2015

Бетонні та залізо6етонні роботи

Загальні відомості. Бетон і залізобетон є основними матеріалами в сучасному будівельному виробництві. Широке застосування їх зумовлене високими фізико-механічними показниками, довговічністю, можливістю виготовлення різноманітних будівельних конструкцій та архітектурних форм порівняно простими технологічними методами, використанням здебільшого місцевих будівельних матеріалів з порівняно низькою собівартістю.

Із залізобетону зводять фундаменти, підпірні стінки, тунелі та канали, каркаси житлових, адміністративних і промислових будівель, оболонки, опори телевізійних антен, конструкції монументальних скульптур тощо.

За способами виконання робіт бетонні та залізобетонні конструкції поділяють на збірні, монолітні та збірно-монолітні. Збірні конструкції виготовляють на заводах і полігонах, після чого транспортують на будівельний майданчик і встановлюють у проектне положення. Монолітні конструкції споруджують безпосередньо на об’єкті. Збірно-монолітні конструкції складають зі збірних елементів заводського виготовлення і монолітних частин, які об’єднують ці елементи в одне ціле.

Будівництво із монолітного бетону і залізобетону економічніше — потребує менших затрат на створення промислової бази (до 40 %), менших енергетичних витрат (на 25 — 30 %) та менших витрат металу (на 20 — 40 %), ніж на будівництво зі збірних конструкцій.

Швидко розвивається спорудження із монолітного залізобетону житлових будинків, адміністративних будівель та готелів. Водночас з економічною доцільністю це дає змогу вирішувати завдання підвищення складності масового міського будівництва (спорудження будинків на 25 —ЗО і більше поверхів), а можливість виготовлення конструкцій різних форм значно поліпшує архітектурний вигляд міст.

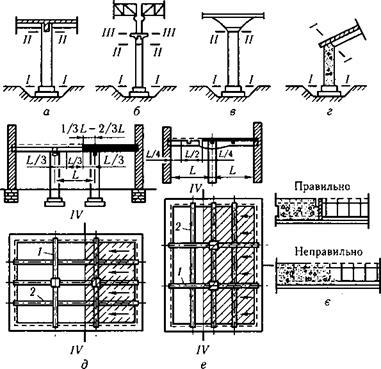

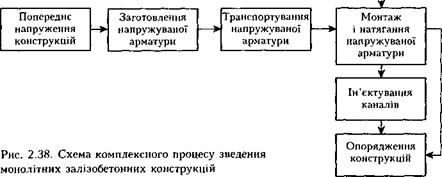

Комплексний процес зведення монолітних бетонних і залізобетонних конструкцій, який має узагальнену назву «бетонні та залізобетонні роботи», складається з улаштування опалубки, армування та бетонування конструкцій, витримування бетону в забетонованих конструкціях, розпалублення, натягання арматури та ін’єкції каналів (у разі спорудження попередньо напружених залізобетонних конструкцій), а за потреби й опорядження поверхонь конструкцій (рис. 2.38).

Технологічний комплексний процес зведення монолітних бетонних і залізобетонних конструкцій охоплює заготівельні, транспортні та монтажно-укладальні (основні) процеси.

Заготівельні процеси виконують, як правило, в заводських умовах. Це — виготовлення елементів опалубки, риштувань, арматури, арматурно-опалубних блоків, приготування бетонної суміші, виготовлення елементів для розігрівання бетону (електродів, струн тощо) та покриття його поверхні (щитів, матів, плівок), відновлення (ремонт) елементів опалубки багаторазового використання.

Транспортні процеси полягають у доставлянні з місць виготовлення до будівельного майданчика або з місця складування чи перевантаження на будівельному майданчику до місця спорудження монолітної конструкції загально-будівельними або спеціальними транспортними засобами опалубки, риштувань, арматури, арматурно-опалубних блоків, бетонної суміші, устаткування, елементів для розігрівання бетону і покриття його поверхні.

Монтажно-укладальні процеси — це встановлення опалубки, монтаж арматури чи арматурно-опалубних блоків, укладання і розігрівання бетону (в зимових умовах чи в разі потреби пришвидчення процесу твердіння), догляд за бетоном, розбирання опалубки після досягнення бетоном потрібної міцності.

Ефективність бетонних і залізобетонних робіт залежить як від технологічного рівня кожного окремого процесу, так і від ступеня узгодженості їх виконання. Зведення монолітних залізобетонних конструкцій досить трудомісткий процес. Добовий виробіток одного працівника на бетонних роботах становить 0,5 —2,0 м3. Технологічні методи виконання монтажно-укладальних процесів і можливості їх узгодження значною мірою залежать від параметрів монолітних залі-

|

|

||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|

|

|||||||||||||

|

|

|

|||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

|

|||||||||||||||

зобетонних конструкцій і об’ємно-планувальних рішень будівель та споруд. Це зумовлює потребу врахування технології бетонних і залізобетонних робіт уже на стадії архітектурного проектування.

Залежність технології робіт від кліматичних умов спричинена насамперед впливом температури та вологості повітря на швидкість твердіння бетону.

За середньодобових температур зовнішнього повітря +5…25 °С і відносної вологості понад 50 % бетонні роботи виконують за звичайною технологією (оптимальними для твердіння бетону є середньодобова температура зовнішнього повітря +18 °С і відносна вологість 60 %).

Для запобігання пересиханню та забезпечення нормальних умов вологості в літніх умовах (за середньодобової температури зовнішнього повітря понад +25 °С і відносної вологості менше ніж 50 %) потрібні спеціальні заходи щодо захисту від пересихання свіжоукладеної бетонної суміші та бетону на початковій стадії його твердіння.

У зимових умовах (за середньодобової температури зовнішнього повітря до +5 °С, а мінімальної добової — нижче від 0 °С) застосовують такі технології бетонних робіт, які забезпечують нормальні температурні умови твердіння бетону, або використовують бетонні суміші з добавками чи спеціальні бетони, які тверднуть за низьких температур.

Улаштування опалубки. Опалубка — це тимчасова допоміжна конструкція для забезпечення форми, розмірів і положення в просторі монолітної конструкції, що зводиться. До складу опалубки входять щити (форми), які забезпечують форму, розміри і якість поверхні монолітної конструкції, риштування для підтримування опалубних форм, помости для розміщення бетонників та елементи кріплення.

В опалубні форми вкладають бетонну суміш, де вона твердне до досягнення бетоном потрібної міцності. Після цього опалубку розбирають. Використовують також опалубні форми, які після бетонування конструкції залишаються в ній, тим самим створюючи зовнішню поверхню конструкції.

Опалубка має задовольняти такі основні вимоги: внутрішні контури опалубних форм мають відповідати проектним розмірам монолітної конструкції; якість внутрішньої площини опалубних форм (палуби) повинна забезпечувати потрібну якість зовнішньої поверхні монолітної конструкції; міцність і жорсткість опалубки мають бути достатніми для того, щоб забезпечити незмінність розмірів і форми під дією навантажень, які виникають під час виконання робіт; конструкція опалубки повинна забезпечувати мінімальні затрати на її влаштування, незначну трудомісткість виконання робіт.

Види опалубки розрізняють за такими ознаками:

кількістю циклів використання — опалубка неінвентарна індивідуальна (застосовувана тільки один раз) та інвентарна (багатооборотна);

конструктивними особливостями — індивідуальна, незнімна, розбірно-переставна, підіймально-переставна, об’ємно-переставна, блокова, ковзна, котюча, пневматична, механізований опалубний агрегат;

Рис. 2.39. Незнімна опалубка: а — опалубні елементи; б — арматурно- опалубний блок; / — лицева поверхня; 2 — активна (внутрішня) поверхня; 3 — анкерна петля; 4 — отвори; 5 — профільний опалубний елемент; 6 — арматурний каркас; І — плоскі опалубні плити; II, III — профільні опалубні елементи

матеріалами, що використовуються, — дерев’яна, металева, синтетична, із матеріалів на основі цементних в’яжучих і комбінована.

матеріалами, що використовуються, — дерев’яна, металева, синтетична, із матеріалів на основі цементних в’яжучих і комбінована.

Індивідуальна опалубка застосовується для спорудження конструкцій складних, неповторюваних форм. Проект такої опалубки часом є не менш складним, ніж проект самої конструкції. Проте, незважаючи на індивідуальність конструкції опалубки, в ній слід максимально застосовувати елементи інвентарної опалубки (щитів, кріплень тощо).

Незнімна опалубка (рис. 2.39) складається із формоутворювальних елементів (плит, шкаралуп, блоків), кріплень та підтримувальних елементів. Після бетонування формоутворювальні елементи опалубки з монолітної конструкції не знімають і вони утворюють з нею одне ціле. Кріплення та підтримувальні елементи залежно від конструктивних рішень можуть бути знімні чи незнімні. Залежно від матеріалу формоутворювальних елементів незнімні опалубки поділяють на залізобетонні, армоцементні, фібробетонні, склоцементні, азбестоцементні, металеві та синтетичні.

За функціональним призначенням розрізняють опалубку, що застосовується тільки як формоутворювальний засіб, опалубку-облицювання, опалубку-гідроізоляцію та опалубку-теплоізоляцію. Опалубку-облицювання використовують як захисну та декоративну. Найпоширенішою в практиці сучасного будівництва є незнімна опалубка із залізобетону, її застосовують у будівництві енергетичних, гідротехнічних, транспортних і промислових об’єктів, а також житла. Залізобетонні опалубні елементи виготовляють різноманітними за формою — плоскими, ребристими, профільними, криволінійними та складної конфігурації.

Декоративну залізобетонну опалубку-облицювання виготовляють на основі білого чи кольорового цементу. При цьому особливу увагу приділяють якості лицевої поверхні плит, точності їх виготовлення і монтажу.

Захисна опалубка-облицювання після зведення монолітної конструкції захищає її від впливу зовнішнього середовища; в цьому випадку залі-

|

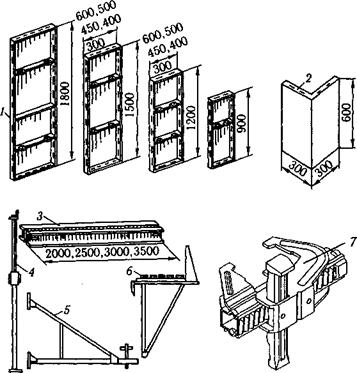

Рис. 2.40. Розбірно-переставна уніфікована дрібнощитова опалубка: / — щити рядові; 2 — щит кутовий; 3 — схватка; 4 — розсувний стояк; 5 —монтажний підкіс: 6 — риштування; 7 — елемент кріплення |

зобетонну опалубку виготовляють із спеціальних цементів, а опалубку — гідроізоляцію — із водонепроникного бетону.

Плити опалубки-теплоізоляції виготовляють із керамзитобетону з фактурним шаром із цементного розчину.

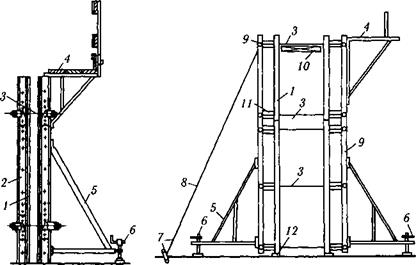

Розбірно-переставна опалубка складається з окремих щитів, підтри — мувальних елементів та кріплень. На висоті опалубні щити підтримуються риштуванням з інвентарних стояків та прогонів. Розрізняють два основні види розбірно-переставної опалубки — дрібно — та великощитову.

Дрібнощитова опалубка (рис. 2.40) має елементи масою до 50 кг, що дає змогу встановлювати їх вручну. Основним елементом вели — кощитової опалубки (див. рис. 2.41) є великорозмірна панель — суцільна чи складена із дрібних щитів площею 2 — 40 м2, яку встановлюють за допомогою крана.

Проте доцільніше застосовувати уніфіковану опалубку, до складу якої входять інвентарні щити різних типорозмірів з інвентарними

|

Рис. 2.41. Розбірно-переставна уніфікована великощитова опалубка: / — палуба; 2 — каркас; 3 — стяжка; 4 — риштування; 5 — монтажний підкіс; 6 — механічний домкрат; 7 — анкер; 8 — підкіс-розчалка; 9 — в’язі жорсткості; 10 — розпірка; /1 — схватки; 12 — маякова дошка |

кріпленнями і підтримувальними елементами. Така опалубка відзначається багатофункціональністю та взаємозамінністю елементів; розміри щитів мають модулі 100 і 300 мм, що дає можливість складати опалубні форми конструкцій різних конфігурацій і розмірів. Уніфіковані опалубки зазвичай виготовляють комбінованими з дерев’яних чи сталевих елементів каркаса та палубою з водостійкої фанери, що забезпечує багаторазовість їх використання. Застосування уніфікованої опалубки зменшує трудомісткість, підвищує якість робіт та їхню ефективність.

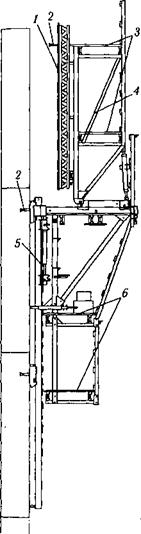

Підіймально-переставну опалубку застосовують для зведення висотних будівель і споруд. Сучасна опалубка (рис. 2.42) складається із щитів, елементів каркасу, з’єднань, кількох ярусів риштувань та підіймального механізму, який має систему гідравлічних домкратів. Бетонування споруди виконують поярусно. Після досягнення бетоном потрібної міцності опалубку переставляють на наступний ярус.

Об’ємно-переставну опалубку використовують для зведення монолітних багатоповерхових будівель. Іі поділяють на таку, що демонтують у горизонтальному чи вертикальному напрямках.

Об’ємно-переставну опалубку, яку демонтують горизонтально (рис. 2.43), застосовують у процесі зведення монолітних багатоповерхових будівель із несівними поперечними стінами. Це П-подібна металева конст-

|

|

|

|

рукція з опалубними елементами перекриття та бічних стін. Використання її зумовлює одночасне бетонування поперечних несівних стін та перекриття. Після бетонування блоки опалубки демонтують з використанням спеціальних пристосувань в отвори зовнішніх стін або в отвори у перекритті та переставляють на наступний поверх.

Об’ємно-переставну опалубку, яку демонтують у вертикальному напрямку (рис. 2.43, б), застосовують у процесі зведення монолітних будівель змінної конструктивної схеми (з поперечними та поздовжніми несівними стінами). Використання цієї опалубки дає змогу сумістити виготовлення зовнішніх і внутрішніх монолітних стін.

Блокова опалубка — це опалубна форма, яку монтують і демонтують у суцільному вигляді за допомогою крана. її застосовують для бетонування однотипних конструкцій (фундаментів, колон, балок) та конструкцій чи споруд, які мають однакові структурні форми, що повторюються (ребристі плити, житлові будинки).

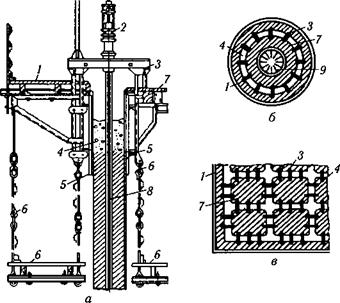

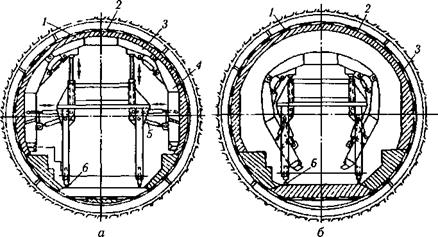

Ковзна опалубка (рис. 2.44) відрізняється від інших тим, що під час переміщення по висоті вона не відділяється від конструкції, яку бетонують, а ковзає по її поверхні за допомогою підіймальних пристроїв. Таку опалубку застосовують для бетонування висотних споруд і бу-

|

Рис. 2.44. Ковзна опалубка: а — конструктивна схема; б, в — розміщення в плані під час бетонування круглих і прямокутних споруд; / — зовнішні риштування; 2 — гідравлічний домкрат; З — домкратна рама; 4 — стіна, що бетонується; 5 — щит опалубки; 6 — підвісні риштування; 7 — домкратний стрижень; 8 — робочий настил; 9 — отвір для вертикальних комунікацій |

динків (ядра жорсткості будівель, силосні башти, елеватори, багатоповерхові будівлі тощо).

Ковзна опалубка складається з опалубних щитів, підвішених до П-по — дібних домкратних рам, домкратів, робочого майданчика та підвісних риштувань. Опалубні щити зазвичай 1,1 —1,2 м заввишки, виготовлені з металу, встановлюють по зовнішньому і внутрішньому контурах споруди, яку бетонують. Для зменшення зусиль тертя під час підіймання опалубки щитам надають конусності від до V200 висоти щита розширенням донизу, водночас це зменшує можливість обривання бетону. У процесі зведення споруди опалубку піднімають за допомогою домкратів, які спираються на домкратні стрижні. Домкратні стрижні — основні несівні елементи опалубки, їх виготовляють зі сталі діаметром 25 — 32 мм і розміщують вертикально в каналах стіни конструкції, що бетонується, на відстані 1,5 —2 м один від одного. Під час піднімання забетонованої конструкції домкратні стрижні нарощують.

Котюча опалубка (рис. 2.45) — це опалубна форма з механічним пристроєм для відривання, опускання та стулювання, встановлена на

|

Рис. 2.45. Котюча опалубка: а — робоче положення; б — транспортне положення; / — тюбінги; 2 — гідроізоляція; З — стіна, що бетонується; 4 — щит опалубки; 5 — гідроциліндр; 6 — рейкова колія |

візках, що переміщуються по колії. Цю опалубку застосовують для бетонування відносно довгих лінійних споруд постійного перерізу по довжині (тунелів, траншейних складів, стінових конструкцій). Конструкцію бетонують ділянками. Після закінчення бетонування на ділянці опалубку переводять у транспортне положення і переміщують на суміжну ділянку.

Пневматичну (надувну) опалубку (рис. 2.46) застосовують переважно для бетонування купольних і склепінчастих покриттів із залізобетонних оболонок завтовшки ЗО — 100 мм. Пневматичну опалубку виготовляють із синтетичної або прогумованої тканини чи армованої гуми. Оболонку опалубки спочатку прикріплюють до основи споруди та нагнітають повітря, в результаті чого вона набирає потрібної форми.

Бетонування виконують залежно від методу влаштування конструкцій як після, так і до піднімання опалубки. В останньому випадку бетонну суміш укладають на розстелену горизонтально оболонку опалубки, після чого в неї нагнітають повітря, створюючи потрібну форму конструкції. Після досягнення бетоном потрібної міцності повітря з оболонки випускають, і опалубка відділяється від забетонованої конструкції.

Механізовані опалубні агрегати — це системи, які забезпечують механізацію та автоматизацію всього робочого циклу використання опалубки: встановлення її на ділянці бетонування, переведення в робоче положення, розпалублення і переміщення на чергову ділянку. Такі агрегати застосовують під час зведення висотних оболонок зі змінними геометричними розмірами за висотою (градирень), лінійних конструкцій і спо-

|

|

руд значної довжини (тунелів, колекторів, стін). Використання механізованих опалубних агрегатів забезпечує високі темпи виконання робіт та виробітку (економічно доцільно лише за значних обсягів робіт).

Опалубки будь-якого виду, оснащені нагрівальними елементами та пристроєм контролю і регулювання температурного режиму, називають термоактивними і застосовують для обігрівання бетону в зимових умовах чи для прискорення його твердіння.

Дерев’яну опалубку виготовляють здебільшого із пиломатеріалів та водостійкої фанери. Ці матеріали легко обробляти, що дає змогу виготовляти різноманітні й складні опалубні форми. Щити із пиломатеріалів можна використовувати до 10 разів. Застосування для палуби водостійкої фанери дає можливість знизити її масу та збільшити оборотність до 20 разів.

Металеву опалубку виготовляють із прокатних і гнутих ефективних профілів з палубою із металевого листа здебільшого завтовшки 2 — 3 мм. Оборотність опалубки може досягати 100 — 300 разів. Застосування алюмінію зменшує масу опалубки, але в цьому випадку потрібен спеціальний захист від корозії в результаті дії цементного молока на алюміній. Для незнімної опалубки використовують металеві сітки, а в разі потреби — суцільнометалеві форми.

Синтетичну опалубку виготовляють із поліетиленів, текстоліту, гені — таксу та інших синтетичних матеріалів, які досить міцні й легкі. Синтетичні матеріали здебільшого мають малу адгезію до бетону, що дає можливість отримувати якісні поверхні монолітної конструкції. Оборотність опалубки із синтетичних матеріалів досягає 20—100 разів, однак використання цілком синтетичних опалубок поки що неефективне через високу вартість. Доцільним є використання синтетичних матеріалів, що мають малу адгезію до бетону, як покриття палуби. Листові

пластики та інші синтетичні матеріали використовують також для не — знімної опалубки, з огляду на їх високі ізоляційні та декоративні якості.

Синтетичними повітронепроникними та прогумованими тканинами користуються для створення пневматичної опалубки. Її форми та жорсткості досягають за допомогою надлишкового тиску повітря, яким її наповнюють. Оборотність таких опалубок — до 50 разів.

Опалубки з матеріалів на основі цементних в’яжучих виготовляють із залізобетону, армоцементу, склоцементу, фібробетону, азбестоцементу. Такі опалубки використовують як незнімні. Опалубки із залізобетону, фібробетону, армоцементу мають високе суміщення з матеріалом монолітної конструкції, що дає можливість вважати їх як одне ціле з монолітною конструкцією в розрахунках її на міцність. Крім того, армо — цемент характеризується високою міцністю та водонепроникністю. Склоцемент має високі ізоляційні якості.

Комбінована опалубка складається з різних матеріалів. Широко застосовують комбіновані опалубки, в яких елементи каркаса, підтриму — вальні конструкції та кріплення виготовлені зі сталі, а палуба й опалубні щити — з водостійкої фанери чи синтетичних матеріалів. Така опалубка, зберігаючи основні позитивні якості металевої (високу оборотність і жорсткість, стійкість до місцевих навантажень), має значні переваги — вона легша і дешевша.

Для поліпшення фізико-механічних якостей фанери її покривають (методом гарячого тиснення) плівкою на основі синтетичної смоли. Таке покриття збільшує зносостійкість фанери, значно зменшує адгезію опалубки до бетону, паро — і водонепроникність. Таку фанеру не рекомендується застосовувати лише в тих випадках, коли поверхня забетонованої конструкції підлягає подальшому опорядженню, оскільки синтетична плівка сприяє створенню склоподібної поверхні бетону, що ускладнює нанесення опоряджувальних шарів.

Вибирають опалубку з урахуванням її відповідності споруджуваним конструкціям та економічної ефективності її застосування. При цьому перевагу віддають технологічним чинникам, адже вони визначають можливість застосування опалубки й умови забезпечення якості конструкції. Від технологічної відповідності опалубки конструкціям, які будуються, залежить також швидкість бетонування, що значно впливає і на економічну ефективність використання опалубки.

Отже, на першому етапі вибору опалубки визначають її позитивні технологічні якості, до яких належать можливість спорудження конструкцій із застосуванням цієї опалубки, ступінь її універсальності, забезпечення якості лицевої поверхні, швидкість улаштування та розбирання.

Із технологічно можливих варіантів опалубки вибирають найеконо — мічніший за витратами, які відносять до одного обороту опалубки.

Найефективнішим для зведення комплексу різноманітних монолітних конструкцій є диференційне застосування опалубки найраціональні — ших видів.

Площу комплекту опалубки для виготовлення монолітних конструкцій певного об’єму визначають за формулами

s = /0/V-

г* V,, ошах ^ ~ °ои »

о гт

де Іои — інтенсивність опалубних робіт, м /добу; t — період оборотності опалубки, діб; &р — коефіцієнт, який ураховує резерв опалубки для її відновлення; S™ax — максимальна площа поверхні конструкції, що підлягає одночасному опалубленню, м2.

Інтенсивність опалубних робіт

Ion =-SonYS/T

де 50П — загальна площа опалубки для спорудження монолітних конструкцій, м2; у — коефіцієнт, який ураховує час на переустановлення опалубки; % — коефіцієнт, що враховує добірні ділянки; Т — термін виконання робіт, діб.

Технологія робіт. Опалубні роботи виконують згідно з вимогами будівельних норм і правил та технологічних карт, що входять до складу проекту виконання робіт на зведення монолітних конструкцій.

Технологічні карти на виконання опалубних робіт містять: схеми організації опалубних робіт, пов’язані з іншими паралельно виконуваними видами робіт; маркірувальні креслення опалубки та робочі креслення конструкцій підтримувальних риштувань; специфікацію елементів опалубки та риштувань; послідовність установлення і розбирання елементів опалубки; виконання окремих операцій монтажу підтримувальних і несівних елементів опалубки; калькуляцію витрат матеріалів і праці; технологічні розрахунки термінів і графік виконання робіт; правила з техніки безпеки.

Опалубні роботи виконують спеціалізованими ланками, організованими на основі операційно-розчленованого принципу. Кількісний склад ланок і бригад визначають за обсягами робіт та термінами виконання їх.

Перед установленням опалубки розмічають осі конструкцій — наносять фарбою позначки на її основу та нижню частину щитів. Улаштовуючи фундамент, осі позначають на попередньо забитих по контуру підошви фундаменту дерев’яних кілках.

На майданчиках укрупнення збирають панелі, форми чи арматурно — опалубні блоки, в яких водночас з опалубкою встановлюють і закріплюють арматуру монолітної конструкції. Елементи багаторазово застосовуваної опалубки слід обчистити від залишків бетонної суміші; поверхню треба змастити спеціальними мастилами, які забезпечують зниження чи повну відсутність зчеплення бетону з опалубкою і тим самим полегшують наступне розпалублення конструкції.

|

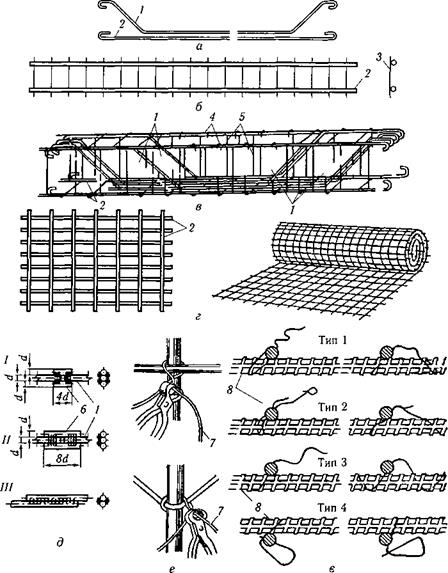

Рис. 2.47. Види арматури та типи з’єднань арматурних стрижнів: а — арматурні стрижні; б — плоский каркас; в — просторовий каркас; г — плоска і рулонна арматурні сітки; д — з’єднання арматурних стрижнів електрозварюванням (І — з накладками двобічними швами; II — те саме, з однобічними швами; III — напус- |

Установлюють опалубку в проектне положення так, щоб осі, нанесені на основі й опалубці, збіглися. Надалі відтяжками забезпечують вертикальність, потім закріплюють форму. На внутрішній поверхні опалубки наносять позначки рівня бетонування.

Установлена опалубка до початку бетонування має бути прийнята майстром. При цьому перевіряють: відповідність геометричних розмірів і позначок рівня проектним; правильність її положення відносно осей конструкції; цільність стиків і з’єднань елементів опалубки; правильність установлення риштувань, підтримувальних елементів, елементів кріплення. Відхилення розмірів установленої опалубки не повинно перевищувати нормативні та проектні.

Під час бетонування за опалубкою безперервно наглядають і виявлені недопустимі деформації відразу виправляють.

Армування. Арматура — це стальні круглі стрижні, прокатні профілі, дріт, а також вироби з них, які розміщують у бетоні для сприйняття розтяжних (у деяких випадках і стискних) і знакозмінних сил.

За призначенням розрізняють арматуру робочу, яка сприймає зусилля, що виникають у залізобетоні від дії навантажень; розподільну, яка забезпечує рівномірний розподіл навантажень між робочими елементами і забезпечує їхню спільну роботу; монтажну, використовувану для з’єднання окремих стрижнів в арматурний каркас; хомути, які сприймають зусилля, що виникають у балках біля опор (рис. 2.47, а — г). У попередньо напружуваних монолітних конструкціях робочу арматуру піддають попередньому натягу; таку арматуру називають напружуваною.

Арматурні роботи охоплюють: заготовлення арматури (виготовлення з арматурної сталі окремих стрижнів); складання арматурних сіток і каркасів зварюванням чи зв’язуванням з окремих стрижнів; установлення арматури в проектне положення.

У сучасному будівництві ненапружені конструкції армують збільшеними монтажними елементами — зварними сітками, плоскими і просторовими каркасами. Тільки у виняткових випадках складні конструкції армують безпосередньо в проектному положенні з окремих стрижнів із з’єднанням їх у завершений арматурний елемент зварюванням чи зв’язуванням. Сітки і каркаси виготовляють у заводських умовах і доставляють на будівельний майданчик у готовому вигляді.

Залежно від виду споруджуваних конструкцій арматурні сітки та каркаси встановлюють до або після влаштування опалубки. Арматурні елементи з’єднують електрозварюванням чи зв’язують окремі стрижні між собою дротом діаметром 0,8—1 мм або спеціальними пружинними ком); е — з’єднання арматурних стрижнів зв’язуванням; є — те саме, за допомогою пружинних фіксаторів; 1,2 — робочі стрижні відповідно відігнуті й прямі: 3 — розподільні стрижні; 4 — монтажні стрижні; 5 — хомути; 6 — накладки; 7 — в’язальний дріт; 8 — пружинні фіксатори

|

фіксаторами (рис. 2.47, д — є). Піднімають і встановлюють арматурні сітки і каркаси масою більше ніж 50 кг за допомогою кранів.

Захисний шар арматури отримують за допомогою бетонних чи універсальних пластмасових фіксаторів, які закріплюють на арматурі (15, 20, ЗО мм завтовшки за діаметра стрижнів 6 — 36 мм) або прикріплюючи цементно-піщані призми до стрижнів (товщина шару дорівнює товщині призм).

У разі виготовлення арматурно-опалубних блоків на готовий арматурний каркас навішують щити опалубки або складають жорсткий опалубний блок, в який установлюють самонесівний арматурний каркас (рис. 2.48). Положення арматурного каркаса відносно опалубки по висоті фіксують кронштейнами, а в плані — спеціальними фіксаторами.

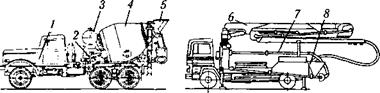

Бетонування. Бетонну суміш готують на автоматизованих бетонних заводах, різних переставних і пересувних автоматизованих установках, в автобетонозмішувачах, які завантажені сухими віддозованими компонентами на бетонних заводах, а також в окремо поставлених бетонозмішувачах.

За способом приготування бетонної суміші розрізняють заводи й установки циклічної та безперервної дії (останні продуктивніші); за місцезнаходженням — заводи та установки, які встановлюють безпосередньо на будівельному майданчику (мобільні). Заводи товарного бетону обслуговують будівництво в радіусі 20 — 30 км. Вони розраховані на період експлуатації понад 20 років.

У випадках, коли централізовані пункти приготування бетонних сумішей розміщені на значній відстані від будівництва, що спричинює втрати якості їх під час доставляння, використовують автоматизовані мобільні бетоноприготувальні установки. Такі установки містять комплекс обладнання, змонтованого в компактний агрегат. їх виконують у вигляді модуля чи моноблока. У першому випадку окремі модульні елементи доставляють на будівельний майданчик автомобілями і потім складають в агрегат. У другому випадку установку монтують на спеціальному автомобільному причепі і після доставляння на будівництво швидко переводять у робоче положення.

Транспортують бетонну суміш від бетоноприготувальних заводів чи установок до будівельного майданчика зазвичай в автобетонозмішу — вачах.

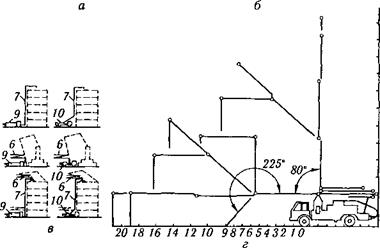

Автобетонозмішувач (рис. 2.49, а) — це бетонозмішувальний барабан, установлений на шасі автомобіля. Його використовують для транспортування сухої бетонної суміші на відстань до 70 км, приготування з неї в дорозі готової бетонної суміші, а також для перевезення готової бетонної суміші на менші відстані (до ЗО км).

У межах будівельного майданчика бетонну суміш транспортують бетононасосами, кранами в баддях, пневмонагнітачами, вібраційними установками та стрічковими конвеєрами (рис. 2.49).

Бетононасоси використовують для подавання бетонної суміші в усі види монолітних конструкцій, у місця, недоступні іншим засобам механізації. Це високопродуктивні бетоноукладальні машини (10 — 95 м3/год) безперервної дії, призначені для подавання бетонної суміші на відстань до 250 — 400 м і на висоту до 50—100 м по трубопроводах (бетоново — дах). Бетононасосна установка містить насос, бетоноводи і засоби розподілу суміші.

Для розподілу бетонної суміші по площі спорудження конструкції бетононасоси обладнують гнучкими рукавами, поворотними ланками, ринвами, круговими розподільниками, а також власними (інвентарними) чи автономними розподільними стрілами.

Розрізняють три основних види бетононасосних установок: стаціонарні, причіпні та самохідні — автобетононасоси (рис. 2.49, а, 6). Стаціонарні установки продуктивністю понад 20 — 40 м3/год використовують за значних обсягів подавання бетонної суміші в конструкції (5000—10 000 м3). За обсягів споруджуваних конструкцій 500—1000 м3 застосовують як стаціонарні, так і причіпні бетононасоси продуктивністю

|

24

22

20

18

16

14

12

10

8

6

о

10 м /год. Бетонування розосереджених конструкцій об’ємом не менше ніж 50 м3, а також подавання бетонної суміші в розосереджені важкодоступні місця раціонально виконувати із застосуванням причіпних і самохідних бетононасосів, які оснащені інвентарними шарнір — но-зчленованими розподільними стрілами.

Автобетононасоси — це установки з бетононасосом і розподільною шарнірно-зчленованою, гідравлічною повноповоротною стрілою, що змонтовані на шасі автомобіля (рис. 2.49, б). Мобільність і можливість подавання бетонної суміші в межах значної зони (на відстань до 27 м і висоту до 23 м) забезпечують високу ефективність використання їх для бетонування різноманітних конструкцій (рис. 2.49, г).

Нормальна експлуатація установок забезпечується в разі транспортування бетонних сумішей рухливістю 8 —15 см, що відповідає вимогам легкоперекачуваності — можливості її переміщення по трубопроводу на максимальні відстані.

Крановий спосіб подавання бетонної суміші (інтенсивність до 20 м3 /добу) використовують для бетонування різноманітних конструкцій, будинків і споруд. При цьому бетонну суміш транспортують у баддях місткістю 0,5 — 3 м3. Баддя — це зварна металева конструкція, яка складається з корпусу, каркаса, заслінки, важеля. Бадді бувають поворотні та неповоротні. Неповоротні бадді застосовують для подавання бетонної суміші невеликими порціями (в колони, стіни незначної товщини). Ширше застосовують поворотні бадді, які заповнюють бетоном із транспортних засобів у горизонтальному положенні. Під час піднімання краном така баддя переходить у вертикальне положення, в якому її переміщують до місця бетонування і там вивантажують.

Для бетонування невеликих монолітних конструкцій (площею 5 —

8 м2) раціонально використовувати переставні стрічкові конвеєри.

Вібраційні установки застосовують для подавання бетонної суміші вниз під кутом 5 — 20° на відстань до ЗО м у разі бетонування невеликих у плані конструкцій. До складу вібраційних установок входять віброжолоби, віброживильник та опорні елементи. Віброживильник використовують для прийняття бетонної суміші з автотранспортних засобів і подавання її на вібролотоки.

Пневмотранспортування бетонної суміші забезпечує простоту керування процесом і можливість доставляння бетону у важкодоступні місця.

Застосовують різноманітні способи пневмотранспортування бетонної суміші: в сухій суміші тверді частинки матеріалу обдувають повітряним потоком і вони в завислому стані переміщуються по трубопроводу; жорстку бетонну суміш подають у трубопровід порціями, які рухаються під тиском стиснутого повітря; рухома в’язкопластична суміш транспортується суцільною масою проштовхуванням її стиснутим повітрям.

Для транспортування сухої суміші використовують цемент-гармати і набризк-машини, які застосовують також для бетонування методом торкрету вання.

Готові суміші транспортують розчинонасосом з пневматичною приставкою, а також камерними пневмонагнітачами, які мають вигляд зварних резервуарів грушоподібної форми, у верхній частині яких розміщено герметичний затвор для подавання бетонної суміші, а в нижній — горловину для витікання суміші під дією стиснутого повітря.

Пневмонагнітачі можуть транспортувати бетонну суміш на відстань до 150 м і на висоту до ЗО —35 м. їхній недолік — динамічний удар бетонної суміші по арматурному каркасу, конструкціях опалубки і підтриму — вальних риштуваннях, що обмежує використання пневмонагнітачів для густоармованих і тонкостінних конструкцій.

Процес укладання бетонної суміші має такі складові: підготовчі операції; приймання, розподіл ущільнення бетону; контрольні та допоміжні операції (переставляння віброжолобів, бункерів та ін.). Перед

|

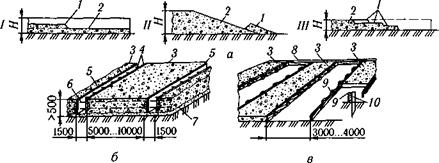

Рис. 2.50. Схеми бетонування: а — схеми укладання суміші шарами (/ — горизонтальними; II — нахиленими; III — східчастими), б — те саме, у великорозмірну плиту окремими смугами; в — те саме, у підготовку підлоги; 1 — укладуваний шар бетонної суміші; 2 — раніше укладений шар бетонної суміші; 3 — смуга-карта; 4 — роздільна смуга; 5 — опалубка; 6 — арматура; 7 — підстильний шар; 8 — поперечна дошка; 9— напрямні дошки («маяки»); 10 — кілки |

укладанням бетону перевіряють якість і відповідність проектові елементів, які після укладання бетону будуть сховані в його тілі (армування, гідроізоляція), і складають акти на приховані роботи.

Безпосередньо перед укладанням бетонної суміші опалубку й арматуру за потреби очищують від сміття і бруду, бетонні та горизонтальні поверхні робочих швів звільняють від цементної плівки, перевіряють захисні пристосування, передбачені вимогами безпеки праці. Внутрішню поверхню інвентарної опалубки змащують спеціальними мастилами для зниження зчеплення з нею бетону і поліпшення якості поверхні бетону монолітної конструкції.

Під час укладання бетонної суміші контролюють стан опалубки та риштувань. Умови виконання робіт (температура повітря, суміші тощо), властивості суміші, обсяги виконаних робіт щодня записують у журнал бетонних робіт.

Технологія укладання бетонної суміші залежить від виду, розмірів та положення конструкцій, кліматичних умов, устаткування, енергетичних ресурсів, властивостей суміші. Бетонну суміш укладають горизонтальними, похилими чи східчастими шарами (рис. 2.50, а), окремими смугами-картами в один шар (рис. 2.50, 6) або одночасно на всю висоту конструкції чи блока бетонування.

Товщину горизонтальних шарів визначають засобами для ущільнення. У разі використання важких підвісних, вертикально розміщених вібраторів товщина шару має бути на 5—10 см меншою за довжину робочої частини вібратора. Якщо застосовують похило розміщені вібратори, товщина шару має дорівнювати вертикальній проекції робочої частини вібратора, а для ручних глибинних вібраторів — не повинна перевищувати 1,25 довжини їхньої робочої частини. В разі ущільнення поверхневими вібраторами суміш укладають шарами до 250 мм завтовшки у конструкціях з одинарним і до 120 мм — з подвійним армуванням. Шарами такої товщини укладають бетонну суміш для монолітних бетонних підготовок під підлоги та дороги, а також плитних конструкцій (плит перекриття тощо).

У масивні густоармовані фундаменти, стіни, колони, балки суміш укладають горизонтальними шарами 0,3 —0,4 м завтовшки з ущільненням ручними внутрішніми вібраторами. У великі малоармовані чи не — армовані конструкції бетонну суміш укладають шарами 1 — 2 м завтовшки, застосовуючи для її ущільнення потужні пакети вібраторів.

Укладають бетонну суміш безперервно на весь об’єм конструкції чи в межах окремих ділянок (блоків, ярусів).

Масивні споруди розподіляють на блоки бетонування, щоб запобігти виникненню усадкових тріщин та обмежити площу бетонування залежно від виробітку бетоноукладальних механізмів та часу зчеплення цементу. Розміри та місця розташування блоків установлюють з урахуванням конструктивного рішення масиву та його армування. У випадку наявності динамічних навантажень на конструкції розподіл на блоки бетонування недопустимий.

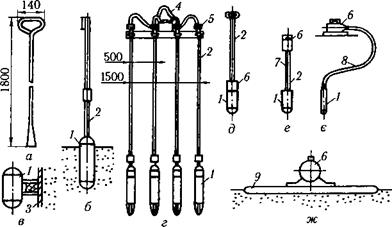

Ущільнення бетонної суміші забезпечує щільність і однорідність бетону і, в результаті, його міцність і довговічність. Як правило, бетонну суміш ущільнюють вібруванням протягом ЗО — 100 с. Під дією вібрації суміш розріджується, з неї видаляється повітря; при цьому опалубна форма щільно заповнюється. Для ущільнення бетонної суміші використовують вібратори трьох типів: внутрішні (глибинні), поверхневі і зовнішні (див. рис. 2.51).

Внутрішні вібратори застосовують під час бетонування різноманітних конструкцій, ручні — для конструкцій невеликих розмірів, пакети вібраторів — для бетонування масивних конструкцій.

Поверхневі вібратори використовують у разі бетонування плит покриття, підлог, доріг.

Зовнішні вібратори закріплюють із зовнішньої поверхні опалубки і застосовують у випадку бетонування густоармованих тонкостінних конструкцій.

Вакуумування бетонної суміші є одним з ефективних методів її оброблення, який дає змогу видалити з укладеної та вже ущільненої вібрацією суміші 10 — 20 % надлишкової (вільної) води. Це значно поліпшує фізико-механічні властивості бетону: відразу після вакуумування бетон досягає міцності 0,3 —0,5 МПа, що достатньо для розпалублення вертикальної поверхні і деяких видів її оброблення; прискорюється твердіння бетону; зменшуються деформації усадки; підвищується морозостійкість. Вакуумування виконують за допомогою вакуум-установки, яка створює розрідження повітря, та поверхневих чи внутрішніх засобів вакуумування. Для вакуумування тонкостінних конструкцій зав-

|

Рис. 2.51. Засоби ущільнення бетонної суміші: а — шурник; б — глибинний (внутрішній вібратор); в — зовнішній вібратор; г — пакет глибинних вібраторів; д — глибинний вібратор з двигуном, улаштованим у наконечник; е — те саме, з двигуном, винесеним до держака; є — те саме, з гнучким валом; ж — поверхневий вібратор; 1 — корпус вібратора; 2 — штанга; 3 — опалубка; 4 — підвіска; 5 — затискач; 6 — двигун; 7 — штанга з жорстким валом; 8 — гнучкий вал; 9 — металева плита |

товшки 250 мм як засіб вакуумування застосовують вакуум-щити опалубки, які встановлюють з одного боку конструкції, а для масивних конструкцій використовують внутрішнє вакуумування за допомогою вакуум-трубок. Для вакуумування плит перекриття та підлог застосовують вакуум-мати.

Улаштування робочих швів (рис. 2.52). Поверхня між раніше укладеним затверділим і свіжоукладеним бетоном називається робочим швом і є найвідповідальнішою складовою процесу бетонування.

Перерви в укладанні бетонної суміші, що виникають через технологічні та організаційні умови чи під впливом випадкових чинників, можуть призвести до порушень монолітності конструкцій внаслідок: недостатньої адгезії бетону до поверхні між попереднім і наступним укладеними шарами; порушення зв’язків між часточками бетону, що твердне, й арматурою попереднього шару під впливом динамічних зусиль під час укладання бетонної суміші наступного шару; різного напрямку деформацій усадки бетону в суміжних шарах, що спричинює розтяжні зусилля, які послаблюють зону стику. Все це підвищує вимоги як до розміщення стиків у конструкції, так і до технології виконання їх.

Робочі шви вертикальних елементів (колон, пілонів) мають бути горизонтальними і перпендикулярними до граней елемента, як правило, на рівні верху фундаменту і низу прогонів балки чи капітелі. У балках,

f

|

Рис. 2.52. Розміщення робочих швів у процесі бетонування: а — колон і балок ребристого перекриття; б — колон з підкрановими балками; в — колон з безбалковим перекриттям; г — стояка і ригеля рами; д — ребристого перекриття в напрямку, паралельному балкам; е — те саме, в напрямку, паралельному прогонам; є — деталі влаштування робочого шва; 1 — прогін; 2 — балка; 3 — дошка; I — I…IV—IV — місця влаштування робочих швів |

прогонах, плитах робочий шов розміщують вертикально, тому що його нахил послаблює конструкцію. Балки та плити зазвичай бетонують одночасно; якщо балки високі, горизонтальний робочий шов улаштовують на 20 — 30 мм нижче від нижньої поверхні плити.

Бетонування в місцях утворення робочого шва поновлюють після того, як бетон попередньо укладеного шару набуде потрібної міцності (як правило, 1,5 МПа; за нормальних умов твердіння і температури бетонної суміші 20 — 30 °С на це потрібно 18 — 24 год). Перед початком бетонування з поверхні раніше укладеного бетону видаляють цементну плівку.

Місця з’єднання попередньо укладеного та свіжого бетону рекомендується влаштовувати в точках дії менших сил перерізу.

Догляд за бетоном здійснюють у початковий період його твердіння. Він має забезпечувати: підтримання волого-температурних умов твердін — ня; запобігання виникненню значних температурно-усадкових деформацій і тріщин; оберігання бетону, що твердне, від ударів, струшувань, які можуть погіршити його якість. При цьому залежно від виду конструкцій, кліматичних умов, типу цементу вживають різних заходів для запобігання зневоднюванню бетону, а також передаванню на нього зусиль і струшувань. Наприклад, улітку в помірній кліматичній зоні бетон на звичайному портландцементі зрошують водою впродовж семи діб, на глиноземистому — трьох діб, на шлакопортландцементі — майже півтори доби. За температури повітря вищої за 15 °С у перші три доби бетон зрошують удень через кожні три години і один раз уночі, а в наступні дні — не менше ніж три рази на добу.

Великі горизонтальні поверхні замість зрошення можна покривати захисними плівками (водно-бітумною емульсією, етиноловим лаком, полімерними плівками). У випадку покриття поверхні бетону вологостійкими матеріалами (рогожею, матами, тирсою) перерви між зрошенням збільшують в 1,5 раза. Улітку бетон також захищають покриттями від дії сонячного проміння, а взимку — від морозу. Для запобігання дії навантажень на бетон рух по ньому людей або установлення риштувань чи опалубки дозволяють тільки після досягнення укладеним бетоном міцності не менше ніж 1,5 МПа.

Контроль якості передбачає фіксацію міцності укладеного бетону. Його здійснюють двома методами — руйнівним і неруйнівним.

За руйнівного методу випробовують зразки кубиків бетону (звичайно розмірами 15x15x15 см), серії яких виготовляють під час бетонування конструкцій і зберігають в умовах, однакових з умовами витримування бетону конструкцій.

Неруйнівний метод застосовують для контролю міцності бетону безпосередньо в конструкції. На практиці широко використовують не — руйнівні механічний та ультразвуковий методи. Механічним методом міцність бетону визначають залежно від розмірів поглиблення на його поверхні внаслідок удару спеціальним пристосуванням (молотком Каш — карова). За ультразвукового методу міцність бетону визначають обчисленням швидкості проходження крізь його товщу ультразвуку, який генерують спеціальними приладами.

Строки початку розбирання опалубки залежать від досягнення бетоном потрібної міцності. Бічні поверхні розбирають, якщо міцність бетону забезпечує цілісність його поверхні під час розбирання опалубки (24 — 72 год). Підтримувальні конструкції опалубки прогонних конструкцій (плит, балок, прогонів) розбирають після досягнення бетоном міцності 70—100 % залежно від фактичного навантаження на конструкцію та її прогону.

Спеціальні методи бетонування. Торкретування — це бетонування конструкції нанесенням на поверхню опалубки або конструкції одного чи кількох шарів цементно-піщаного розчину (торкрету) за допомогою цемент-гармати чи бетонної суміші (набризк-бетону) за допомогою бе

тон-шприц-машини. Цей метод застосовують для влаштування тонкостінних конструкцій, забезпечення водонепроникного поверхневого шару бетону, виправлення дефектів бетонних і залізобетонних конструкцій чи підсилення їх. Торкретування виконують на неармованій чи армованій поверхні.

Торкрет містить цемент і пісок (або гравій з фракціями не більше ніж 8 мм), а до набризк-бетону, крім того, ще додають заповнювач, розмір часточок якого не перевищує 25 мм.

Принципи роботи цемент-гармати і бетон-шприц-машини подібні. Суха цементно-піщана суміш (вологістю не більше за 8 %) чи бетонна суміш під дією стиснутого повітря із камери по шлангу подається до сопла, де вона змішується з водою і з великою швидкістю (120 — 140 м/с) вилітає назовні. Частинки торкрету (або бетонної суміші) під час удару об поверхню затримуються на ній, утворюючи щільний шар.

Товщина шару, який наносять, становить: у разі нанесення на горизонтальні (знизу вгору) неармовані й армовані поверхні — відповідно 15 і 50 мм; у випадку нанесення на вертикальні неармовані й армовані поверхні — відповідно 25 і 75 мм. Якщо укладають кілька шарів, наступний наносять з інтервалом, який визначають за умови, щоб струмінь свіжої суміші не пошкоджував попередній шар (як правило, не більше ніж 1—2 год).

Роздільне бетонування конструкцій — спосіб, який полягає в попередньому укладанні безпосередньо в опалубку великого заповнювача з подальшим нагнітанням в його міжзерновий простір цементно-піщаного розчину. Його застосовують для влаштування залізобетонних резервуарів, підпірних стін, складних фундаментів, колон, а також за потреби підсилення залізобетонних конструкцій. Нагнітають розчин за допомогою розчинонасосів та ін’єкційних труб, розміщених у масиві конструкції, знизу вгору; з підвищенням рівня розчину і конструкції ін’єкційні труби витягують.

Підводне бетонування — це укладання бетонної суміші під водою без виконання водовідливних робіт. Цей спосіб використовують для влаштування підземних і підводних конструкцій у складних геологічних та гідрогеологічних умовах.

Основні методи підводного бетонування — вертикально переміщуваною трубою (ВПТ) і висхідним розчином (ВР) (див. рис. 2.53). У разі застосування методу ВПТ високорухлива бетонна суміш надходить самопливом через труби, опущені до основи конструкції, що зводиться. У процесі подавання бетонної суміші та нарощування шару бетону в конструкції труби поступово піднімають, при цьому їхні нижні кінці мають бути постійно зануреними у бетонну суміш не менш як на 0,8 м за глибини бетонування до 10 м і не менш як на 1,5 м за глибини бетонування до 20 м і більше. Суміжний з водою верхній шар бетону після закінчення бетонування вилучають.

Метод ВР буває безнапірним і напірним. За безнапірного методу в центрі блока бетонування встановлюють шахту з ґратчастими стінками,

Рис. 2.53. Схеми підводного бетонування:

а — метод вертикально переміщуваних труб; б — метод висхідного розчину; 1 — шпунтове риштування; 2 — настил; З — вертикально переміщувана труба; 4 — лійка; 5 — бетоновід; 6 — плавучий кран; 7 — укладена бетонна суміш; 8 — шар каміння; 9 — шахта; 10 — сталева труба; 11 — лебідка; 12 — рукав; 13 — розчинонасос

а — метод вертикально переміщуваних труб; б — метод висхідного розчину; 1 — шпунтове риштування; 2 — настил; З — вертикально переміщувана труба; 4 — лійка; 5 — бетоновід; 6 — плавучий кран; 7 — укладена бетонна суміш; 8 — шар каміння; 9 — шахта; 10 — сталева труба; 11 — лебідка; 12 — рукав; 13 — розчинонасос

в яку опускають на всю глибину сталеву трубу діаметром 100 мм. Шахту заповнюють бутовим каменем, після чого по трубах самопливом подають цементний розчин, який розтікається і, поступово піднімаючись, заповнює пустоти між каменями. Труби мають бути занурені в розчин не менш як на 0,8 м. З підвищенням рівня розчину труби піднімають. За напірного бетонування труби встановлюють у кам’яній накидці без улаштування шахт. Розчин у труби подають під тиском, створюючи його розчинонасосом чи пневмонагні — тачем.

Напірне бетонування монолітних конструкцій полягає в безперервному нагнітанні бетонної суміші по напірному бетонопроводу в конструкцію на всю її висоту під дією гідродинамічного тиску, що створюється бетононасосом. Напірний метод бетонування застосовують для влаштування набивних паль, споруд на зразок «стіна в ґрунті» та інших підземних конструкцій у складних умовах, для підводного бетонування, за підвищених вимог до бетону, для влаштування густоармованих конструкцій, під час укладання та ущільнення бетонної суміші в конструкції, для яких іншими методами ці процеси виконати складно. Бетонуючи конструкції напірним методом, застосовують опалубки, розраховані на сприймання заданого гідродинамічного тиску, що враховується під час проектування їх за допомогою коефіцієнта запасу 1,3 —1,5. Для бетонування вертикальних конструкцій застосовують автобетононасоси, в цьому разі до кінцевої ланки бетоноводу розподільної стріли приєднують напірний бетонопровід.

Бетонування за зимових умов. За мінусових температур замерзання води в бетоні, який твердне, призводить до виникнення внутрішніх

сил, що порушують кристалічні новоутворення. Під час відтавання та подальшого твердіння за нормальних умов ці новоутворення повністю не відновлюються. Крім того, порушується зчеплення із зернами заповнювача та арматурою, що знижує міцність бетону, його щільність, стійкість і довговічність.

Якщо бетон до замерзання набирає потрібної початкової міцності, то зазначені вище процеси не впливають на нього негативно. Мінімальна міцність, за якої замерзання бетону не є небезпечним, називається критичною. Критична міцність залежить від класу бетону, виду конструкції та умов її експлуатації і становить 30 — 100 %: для бетонних і залізобетонних конструкцій і бетону класів ВЗО і В40 — ЗО %, а для конструкцій, до яких ставляться спеціальні вимоги з морозостійкості, газо-та водонепроникності, — 100%.

Для забезпечення умов, за яких бетон набуває критичної міцності, застосовують спеціальні методи приготування, подавання, укладання і витримування бетону. Готуючи бетонну суміш у зимових умовах, температуру її підвищують до 35 — 40 °С підігріванням води до 90 °С і заповнювачів — до 60 °С. Бетонну суміш транспортують за можливості без перевантажень. Місця навантаження та розвантаження суміші захищають від вітру, а засоби подавання її в конструкції утеплюють.

Бетонування слід виконувати безперервно і високими темпами, при цьому раніше укладений шар бетону слід перекрити до того, як у ньому температура стане нижчою за передбачену.

Витримування бетону виконують за допомогою різних методів. Метод термоса застосовують для бетонування масивних бетонних і залізобетонних конструкцій, модуль поверхні яких у разі укладання суміші на портландцементі не перевищує 6, а на швидкотверднучому портландцементі — 10. Модуль поверхні конструкції визначають за відношенням відкритої поверхні конструкції до її об’єму. За цього методу бетонну суміш з температурою 25 — 45 °С укладають в утеплену опалубку. Завдяки теплоті, яка внесена бетоном і виділяється цементом (явище екзотермії), бетон набуває критичної міцності раніше, ніж у будь-якій частині конструкції, температура бетону знижується до 0 °С.

Метод термоса найекономічніший і простий у виробництві, оскільки не потребує спеціального устаткування для обігрівання бетону в конструкціях, його обслуговування і витрат електроенергії, пари і палива.

Різновидами описаного вище методу є термос із застосуванням хімічних добавок і гарячий термос, які дають змогу поширити використання цього методу на конструкції з великим модулем поверхні.

Метод термоса із застосуванням хімічних добавок полягає у використанні сумішей з хімічними добавками, які прискорюють твердіння бетону, знижують температуру замерзання рідкого компонента бетонної суміші та забезпечують твердіння бетону за температури, нижчої від 0 °С.

Як добавки до бетону широко використовують карбонат калію (поташ), нітрит натрію, хлориди кальцію і натрію, а також нітрит кальцію, аміачну воду, нітратнітритхлорид кальцію та інші хімічні речовини.

Хімічні добавки становлять до 2 —3 % маси цементу і діють як прискорювачі твердіння, що дає змогу бетону швидко набрати міцності. Якщо ввести більшу кількість добавок (3—15 % маси цементу), точка замерзання суміші знижується, і в результаті бетон твердне за низьких температур — близько 5…25 °С. Такі добавки називають протиморозни — ми. Бетонуючи армовані конструкції, перевагу віддають добавкам, які не спричинюють корозії арматури (наприклад, поташу, нітриту натрію).

Застосування добавок обмежене в конструкціях з попередньо напруженою арматурою, а також у конструкціях, які експлуатуються в агресивних середовищах, зонах блукаючих струмів і під дією постійного струму.

Слід також ураховувати, що застосування добавок може зумовити появу висолів на поверхні конструкції.

Метод гарячого термоса полягає в короткочасному розігріванні бетонної суміші перед її укладанням до температури 60 — 90 °С, ущільненні її в гарячому стані та подальшому термосному витримуванні. Бетонну суміш розігрівають на будівельному майданчику із застосуванням спеціальних електроустановок у кузовах автомобілів чи в баддях. Такий метод використовують для конструкцій з модулем поверхні до 12.

Якщо метод термоса неефективний, застосовують методи термооброб — лення бетону.

Електропрогрівання бетону засноване на використанні теплоти, яка виділяється в бетоні під час проходження крізь нього електричного струму. Найпоширенішими є електродне та індукційне прогрівання.

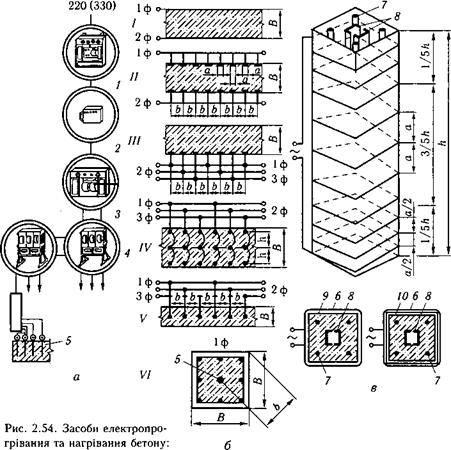

За електродного прогрівання використовують різноманітні електроди: пластинчасті, штабові, стрижневі, струнні (рис. 2.54, я, б).

Пластинчасті та штабові електроди є поверхневими і мають вигляд пластин або штабів зі сталі, нашитих на внутрішню поверхню опалубки через 100 — 200 мм і підключених до різних фаз електричної мережі. Пластинчасті та штабові електроди застосовують для прогрівання колон, балок, стін та ін. їх можна встановлювати з одного боку конструкції; при цьому до різнойменних фаз електромережі підключають сусідні електроди, в результаті чого забезпечується периферійне прогрівання. Однобічне розміщення штабових електродів ефективне для електропрогрівання плит, стін, підлог та інших конструкцій завтовшки не більше ніж 20 см. Периферійне обігрівання по контуру застосовують для конструкцій будь-якої маси.

У випадку складної конфігурації бетонних конструкцій використовують стрижневі електроди — арматурні стрижні діаметром 6 — 12 мм, які встановлюють у бетонну суміш перпендикулярно до поверхні на відстані 200 — 400 мм. Для бетонування горизонтально розміщених бетонних чи залізобетонних конструкцій, що мають значний захисний шар,

|

а — схема електропрогрівання бетону; 6 — схема розміщення та підключення електродів (/ — пластинчасті; II — штабові; III — те саме, периферійне прогрівання; IV — стрижневі групи; V — окремі стрижні; VI — струни); в — схема індукційного прогрівання; г — конструкція нагрівальної опалубки; 1 — силова шафа; 2 — трансформатор; З — лінійний контактор; 4 — розподільні засоби; 5 — електроди; 6 — індуктор; 7 — стрижнева арматура; 8 — жорстка арматура; 9 — металева опалубка; 10 — дерев’яна опалубка; 11 — лист азбесту; 12 — мінеральна вата; 13 — лист фанери; 14 — нагрівальний елемент; 1ф, 2ф, Зф — фази струму

а — схема електропрогрівання бетону; 6 — схема розміщення та підключення електродів (/ — пластинчасті; II — штабові; III — те саме, периферійне прогрівання; IV — стрижневі групи; V — окремі стрижні; VI — струни); в — схема індукційного прогрівання; г — конструкція нагрівальної опалубки; 1 — силова шафа; 2 — трансформатор; З — лінійний контактор; 4 — розподільні засоби; 5 — електроди; 6 — індуктор; 7 — стрижнева арматура; 8 — жорстка арматура; 9 — металева опалубка; 10 — дерев’яна опалубка; 11 — лист азбесту; 12 — мінеральна вата; 13 — лист фанери; 14 — нагрівальний елемент; 1ф, 2ф, Зф — фази струму

застосовують плаваючі електроди — арматурні стрижні, які занурюють у бетонну суміш конструкції на 20 — 30 мм.

Струнні електроди використовують для прогрівання конструкцій малого поперечного перерізу і значної довжини (колон, балок, прогонів тощо). їх установлюють уздовж осі конструкції і підключають до однієї фази трансформатора, а до іншої фази підключають металеву опалубку.

Індукційне прогрівання бетону застосовують для густо — і рівномірно армованих конструкцій балок, ригелів, прогонів, колон і складних монолітних стиків. При цьому навколо залізобетонного елемента влаштовують спіральну обмотку-індуктор з ізольованого проводу і підключають до мережі (див. рис. 2.54, в). Під дією змінного електричного струму сталева опалубка й арматура, що виконують роль осердя (соленоїда), нагріваються і передають теплову енергію бетону.

Інфрачервоне прогрівання бетону використовують у процесі влаштування конструкцій зі значним модулем поверхні (стін, плит) або стиків, забезпечуючи упродовж кількох годин (до 15) твердіння міцність бетону до 70 %. Суть методу полягає в передаванні бетону теплоти у вигляді променевої енергії електромагнітних хвиль завдовжки 0,76 — 100 мкм. Для бетонних робіт як генератори інфрачервоного випромінювання застосовують трубчасті металеві або кварцові випромінювачі.

Контактне прогрівання бетону виконують переважно із застосуванням нагрівальних (термоактивних) опалубок. За цього методу теплота передається контактним способом від поверхні опалубки до поверхні бетону конструкції. Термоактивні опалубки мають у своєму складі нагрівальні елементи, які вставлені із зовнішнього боку опалубки: нагрівальні проводи та кабелі, сітчасті нагрівальні елементи, трубчасті електронагрівальні елементи (тени) та ін. Нагрівальні елементи теплоізолюють з їх зовнішнього боку (див. рис. 2.54, г). Термоактивна опалубка працює від електричного струму напругою 40—127 і 220 В.

Конвективне прогрівання — це прогрівання, за якого теплота передається бетону за допомогою теплого повітря чи пари. У цьому випадку бетон до набрання критичної міцності витримують у тепляках, які є тимчасовими огороджувальними спорудами або конструкціями. Тепляки бувають об’ємними, які охоплюють усю конструкцію, або секційними, що обгороджують тільки частину споруджуваної конструкції. Останнім часом для влаштування тепляків застосовують надувні двостінні конструкції із синтетичних матеріалів. Потрібної температури в тепляках досягають за допомогою електричних або парових калориферів, а в окремих випадках — гострою парою (у разі використання секційних переносних тепляків). Бетонування конструкцій у тепляках застосовують, коли влаштування конструкцій на відкритому повітрі неможливе чи спричинює значні перерви для обігрівання робітників, а також знижує якість бетону за низьких температур повітря (до -60 °С) і вітру.

Бетонування в умовах сухого жаркого клімату, для якого характерні висока температура повітря (максимальна — понад ЗО °С, середня понад

25 °С) та відносно низька вологість (менше ніж 50 %), передбачає: досягнення якості бетону завдяки зниженню температури приготування бетонної суміші, вжиттю заходів для збереження низької температури бетонної суміші під час транспортування, запобіганню зневоднюванню бетону після укладання його в опалубку, скороченню часу витримування бетону.

Охолодження бетонної суміші під час приготування досягають змочуванням охолодженою водою заповнювачів, обдуванням їх холодним повітрям, додаванням льоду (до 50 % маси води). Бетонну суміш транспортують у закритих теплозахищених транспортних засобах.

Зневоднюванню запобігають, захищаючи свіжоукладений бетон покриттями з полімерних плівок, лаків, бітуму та інших матеріалів. При цьому поливання водою не допускається, оскільки за умов високої температури інтенсивне випаровування вологи з бетону погіршить його пористу структуру та спричинить появу розтяжних напружень у зовнішньому шарі бетону.

Безпека праці під час виконання бетонних робіт. Виконуючи опалубні, арматурні, бетонні роботи та роботи з розпалублення потрібно контролювати кріплення риштувань, їх сталість, правильне улаштування настилу, драбин, огородження.

Щитову опалубку колон, ригелів і балок з пересувних драбин допускається встановлювати на висоті над рівнем землі чи перекриттям не більше ніж 5,5 м. Працювати на висоті 5,5 — 8 м дозволяється з пересувних помостів, а на висоті понад 8 м опалубку монтують з помостів завширшки не менш як 0,7 м, укладених на підтримувальне риштування і забезпечених огородженням. Якщо влаштовують опалубку стін, риштування слід встановлювати через кожні 1,8 м по висоті. Влаштовуючи опалубки залізобетонних склепінь, куполів, помости з огородженням треба розміщувати на горизонтальних поперечках підтримувальних риштувань.

Під час грози чи вітру силою б балів і більше (тобто за швидкості вітру 9,9 м/с і більше) виконувати бетонні та залізобетонні роботи із зовнішніх риштувань забороняється.

До виконання зварювальних робіт допускаються робітники, які мають відповідну кваліфікацію і дозвіл на ці роботи.

1. Методи будівництва висотних будинків із монолітного залізобетону (на основі вітчизняного та зарубіжного досвіду).

2. Можливості використання монолітного бетону та залізобетону в будівництві унікальних споруд.

3. Технологічні можливості забезпечення архітектурних рішень житлових будинків із монолітного залізобетону.

4. Використання монолітного бетону та залізобетону для спорудження монументальних архітектурних пам’яток.

5. Використання опалубки для підвищення естетичних показників бетонних конструкцій.

6. Досвід будівництва з монолітного бетону та залізобетону в розвинених країнах.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ УХОДЕ ЗА БЕТОНОМ. И ИСПРАВЛЕНИИ ЕГО ДЕФЕКТОВ

При уходе за бетоном и исправлении дефектов бетона организация рабочих мест должна обеспечивать безопасность выполнения работ.

На рабочем месте запрещается присутствовать посторонним лицам, мешающим выполнению работ.

Рабочие места, расположенные над землей или на перекрытиях на расстоянии 1 м и выше, должны быть ограждены.

Перила должны выдерживать сосредоточенную нагрузку 70 кг.

При невозможности или нецелесообразности устройства ограждений рабочие должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены.

При применении растворонасосов для заделки раствором отверстий в бетоне, для нагнетания раствора за обделку туннелей и цементации бетона соблюдают следующие правила техники безопасности.

Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, повышающим рабочее в 1,5 раза.

Ежедневно перед началом смены надлежит осматривать манометр на растворонасосе и заменять его в случае неисправности.

Удалять пробки, образовавшиеся в раствороиасосс, трубопроводах и шлангах, можно только после снятия давления в системе.

Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м. Перегибать шланги, по которым транспортируется раствор, нельзя.

Не следует ремонтировать растворонасосы и растворопроподы, находящиеся под давлением, а также затягивать их сальники п фланцевые соединения.

Соединение гибких растворопроводов (шлангов) со штуцерами растворонасосов необходимо выполнять с помощью хомутов на болтах. Запрещается применять для этой цели проволоку.

Формы

Формы, на которые натягивается арматура при изготовлении предварительно напряженных конструкций, выполняются преимущественно — в металле Они должны обладать достаточной прочностью и жесткостью для возможности передачи на них усилия натяжения арматуры.

Металлические формы, применяемые на наших заводах для изготовления плит покрытий и перекрытий без предварительного* напряжения, обладают, как правило, достаточной прочностью и: жесткостью для натяжения на них арматуры.

Напрягаемая арматура в этих изделиях располагается в непо-

і

.Рис. 86. Форма для изготовления і предварительно напряжённой мно — ‘ гопустотной плиты

і

t —. патрон для захвата арматуры; 2 —

гайки; 3 — втулки для упора натянутой

арматуры; 4 — днище формы; 5 —

стержневая арматура

средственной близости от днища формы (отстает от него только на величину защитного слоя бетона), вследствие чего изгиб днища от натяжения арматуры, достаточно мал. Поэтому переход в производстве плит покрытий и перекрытий от обычного армирования к предварительно напряженному с натяжением на форму может быть осуществлен с весьма малыми затратами.

Имеющиеся для этих изделий формы могут быть использованы с небольшими изменениями, а именно с устройством отверстий в торцовых стенках для выпуска стержней арматуры и приварки в этих местах усиливающих планок или втулок.

На рис. 86 приведена переносная форма для изготовления пустотелой плиты междуэтажного перекрытия с жестким днищем на раме из швеллеров и с откидными бортами.

Эта форма приспособлена для производства предварительно напряженных плит с закреплением натянутой арматуры на торцовых стенках путем устройства в последних отверстий и приварки втулок из отрезков трубы — Втулки предназначены для упора в них зажимов, закрепляющих концы стержней.

КАЛИБРОВАННАЯ АРМАТУРА

Если стальной стержень растянуть до появления в нем напряжения, превышающего предел текучести, и после снятия нагрузки через некоторое время опять нагрузить, то предел текучести его повысится до напряжения, полученного при первом растягивании. При этом возрастет и значение предела прочности. Полученное

а — общий вид установки; б —схема устройства для раскатки кругов; о —схема устройства для силовой калибровки: /—■ электродвигатель 19,6 кат; 2 — двухфірабаниап фрикционная лебедка с тяговым усилием 2,5 г; 3 — бесконечный трос диаметром 20,5 мм для выпрямления кругов арматуры; 4 — натяжной блок с компенсатором для бесконечного троса; ft вертушки Миропца для кругов арматуры; 6 — направляющие ролики для ниток арматуры; 7 — нитки арматуры, иду

щие от распрямляемых кругов; 5 — захватное приспособление к бесконечному тросу; 9 — неподвижный блок горизонтального полиспаста; W— подвижный блок горизонтального полиспаста; // — контргруз горизонтального полиспаста; /2 — клиповый зажим Кч 1 па тележке; /.’/ — клиповый зажим № 2 на общей тележке с блоком горизонтального полиспаста; И — рама грузового устройства дли силовой калибровки; 15 — чугунные гири для регулирования усилий „ стержнях; 15 — полиспаст грузового устройства; 17 — птиолиой блок грузового устройства; 18 — калибруемый стержень прматуры; 19 — крепление захвата к бесконечному тросу; 20 — ручной станок для раней арматуры; 21 — отводные блоки для троса горизонтального полиспаста; 22 — тяговый трос диаметром 3 мм 23 — место установки клинового зажима при витяжко коротких стержней арматуры; 24 — трое диаметром 28 мм для прикрепления клинового зажима арматуры при резке; 25 — удлиняющая вставка из троса диаметром 28 мм для прикрепления клинового зажима; 20 — концевые выключатели олектроднигателя лебедки (2 шт.); 27 — роликовый стол для нодтягнпппня калиброванной арматуры для резки; 23 — приводной станок для резки, стол с наклонной плоскостью, верстак с мерной рейкой и упором

таким образом упрочнение стали, выражающееся в повышении твердости, предела текучести и предела прочности и сопровождающееся снижением пластичности и вязкости, носит название наклепа. і

Силовая калибровка заключается в вытягивании стальных стержней до напряжения, превышающего предел текучести для данной марки стали. Благодаря силовой калибровке возможно использование при стержнях диаметром до 12 мм расчетного предела текучести 3000 кг! см2, а в сварных каркасах и сетках — до 3500 кг! см2.

Наиболее распространенной является силовая калибровка по способу ннж. Л. Б. Мптгарца.

Для выполнения силовой калибровки Л. Б. Митгарц разработал механическое приспособление, которое включается в цепь лебедочной установки для размотки и правки арматурной стали. Установка Л. Б. Митгарца (рис. 78) представляет собой самотаску, применяемую для правки арматуры, дополненную грузовым полиспастом и устройством, автоматически регулирующим величину усилия при вытягивании. На установке можно производить силовую калибровку стали диаметром до 22 мм и правку искривленных стержней диаметром до 27 мм. Для размещения установки требуется площадка размером 15X80 м.

Обработанные на такой установке стержни поступают в дело выпрямленными, однородными по механической прочности, обладающими гарантированным пределом текучести.

Работа на установке Л. Б. Митгарца производится звеном рабочих в составе трех человек: моториста 7-го разряда, арматурщика 4-го разряда и рабочего 3-го разряда.

Процесс силовой калибровки осуществляется следующим образом. Арматурщики закрепляют концы стержня длиной 50 м в клиновых зажимах 12 и 13; при калибровке более коротких стержней используется тросовая вставка 25, позволяющая сблизить зажимы в исходном положении.

По сигналу старшего арматурщика моторист включает лебедку и производит растяжение стержня.

Как только натяжение достигает заданного усилия, поднимается комплект гирь, расположенный в грузовом устройстве, и действием концевого выключателя — выключается электродвигатель лебедки.

Если электродвигатель снабжен магнитным тормозом, то в момент его выключения лебедка остановится; при отсутствии такого тормоза моторист должен, как только погаснет сигнальная лампа, затормозить барабан, сняв йогу с тормозной педали, и выключить фрикцион барабана.

Затем моторист разгружает стержень постепенным отторма — живанием барабана, который под действием грузов вращается в обратную сторону. Арматурщики освобождают калиброванный стержень из зажимов и закладывают новый стержень.

‘Прутья арматуры, обработанные силовой калибровкой, имеют по концам отличительные метки в виде зазубрин — следов клиновых зажимов.

Производительность установки в смену составляет около Ют арматуры.

При эксплуатации установки по раскатке кругов и силовой калибровке арматуры необходимо соблюдать следующие требования техники безопасности, принятые для установок по раскатке и правке арматуры лебедками:

площадка установки ограждается забором и проход по ней посторонним лицам должен быть запрещен;

запрещается переходить рабочую площадку установки во время движения бесконечного троса или вытяжки стержней при силовой калибровке, наступать ногой на движущиеся тросы и арматуру и снимать или подправлять на ходу какие-либо части установки;

рабочие, закрепившие концы арматуры в захватах, должны перед началом размотки или вытяжки отходить в сторону на расстояние 5 м;

для предупреждения (при случайных разрывах калибруемых стержней) сбрасывания тележки, расположенной со стороны грузового устройства, на тележку должна быть надета предохранительная петля из троса, закрепляемая за рельс;

запрещается производить наладку гирь или какие-либо исправления на грузовом устройстве после закладки калибруемого стержня в клиновые зажимы.

Недостатком силовой калибровки арматурной стали по методу Л. Б. Митгарца является затрата большого количества ручного труда.

Сталь холодносплющенную и подвергнутую силовой калибровке диаметром более 10 мм допускается использовать только в продольных стержнях каркасов и при диаметре поперечных стержней не более 10 мМ.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ БЕТОНА

Несоблюдение правил производства работ может привести к образованию некоторых дефектов бетона (мелкие и крупные раковины, неровности и др.), которые могут быть устранены последующим исправлением.

Поверхности открытых конструкций с мелкими раковинами, не имеющие общей ноздреватости, затирают цементным раствором состава 1:2—1:2,5. Для этого поверхность бетона расчищают стальными щетками или с помощью пескоструйного аппарата, промывают водой, набрасывают кельмами цементный раствор слоем 3— 4 мм и немедленно затирают деревянными терками.

Если на бетоне имеются крупные раковины (пустоты, образующиеся из-за скопления гравия, незаполненного раствором), то их расчищают на всю глубину, удаляя слабый бетон. Расчищенные раковины продувают сжатым воздухом и промывают струей воды под напором, после чего заполняют бетоном той же марки, что и бетон конструкции, но с заполнителем крупностью не более 20 мм. Уложенную смесь тщательно уплотняют.

Замазывать крупные раковины цементным раствором не разрешается, так как это не устраняет дефекта в бетоне, а только скрывает его, потому что в результате усадки при твердении раствора прочного сцепления его с бетоном не происходит. Крупные раковины, ослабляющие сечение несущих элементов железобетонных конструкций, после расчистки и промывки заделывают торкретированием или бетонированием под давлением. Отверстия, в частности от болтов, заполняют цементным раствором под давлением.

Некоторые массивные блоки оказываются водопроницаемыми из-за некачественного уплотнения бетонной смеси при укладке. Для обеспечения водонепроницаемости бетона производят цементацию— нагнетание цементного раствора в специально пробуренные в бетоне скважины диаметром около 50 мм. Чтобы повысить водонепроницаемость бетона в туннелях, цементный раствор нагнетают за обделку туннелей. В ответственных сооружениях при заделке отверстий, раковин применяют расширяющийся и безусадочный цемент.

Если на горизонтальной неопалубленной бетонной поверхности образовались наплывы, их тут же удаляют кельмой, на вертикальных опалубленных поверхностях их срубают после распалублива — ния пневматическим или электрическим молотком. Выбоины, образовавшиеся на поверхностях при удалении наплывов, затирают цементным раствором состава 1:2.

При неправильном производстве работ могут быть более серьезные дефекты, например слоистое строение бетона, недостаточная его прочность, значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров. Их часто невозможно устранить или исправить. Чтобы избежать их, необходимо тщательно соблюдать правила производства бетонных работ.

КОНТРОЛЬ КАЧЕСТВА БЕТОНА И ПРИЕМКА РАБОТ

Контроль качества бетона. Качество бетона на строительствах систематически контролирует лаборатория бетона и строительных материалов.

Прежде всего у места укладки бетонной смеси необходимо систематически, не реже двух раз в смену, контролировать ее подвижность. При отклонении от заданных значений подвижности следует улучшить условия транспортирования бетонной смеси или откорректировать ее состав.

Контроль качества укладки и уплотнения бетонной смеси сводится к наблюдениям за организацией этих работ, в особенности за работой уплотняющих механизмов, чтобы устранить все недостатки, мешающие своевременному уплотнению и нарушающие однородность бетона в сооружении.

Для контроля за уплотнением бетонной смеси применяют радиоизотопные плотномеры (ГОСТ 17623—72), принцип действия которых основан на измерении поглощения бетонной смесью гамма-лучей. С помощью радиоизотопных плотномеров определяют момент достижения свежеуложенной бетонной смесью максимальной объемной массы в процессе виброуплотнения, чем контролируется необходимая степень проработки бетона.

Контроль качества уложенного бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательно проверяют прочность бетона на сжатие. Бетон для дорожного и аэродромного строительства испытывают также на растяжение при изгибе.

Бетон испытывают на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость по требованию проекта.

Прочность при сжатии бетона проверяют на контрольных образцах, изготовленных из проб бетонной смеси одного состава, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций.

Остальные физико-механические характеристики бетона определяют по контрольным образцам, изготовленным из проб, отобранных на бетонном заводе.

Пробу бетонной смеси отбирают из одного случайного замеса или из одной транспортной емкости и из нее изготовляют одну или несколько серий (групп) образцов.

Пробы не следует отбирать из первых и последних замесов бетонной смеси, а также из двух соседних замесов.

Контрольные образцы бетона, изготовленные из проб бетонной смеси на бетонном заводе, хранят в камере нормального твердения при температуре воздуха 20±2°С и относительной влажности не менее 90% до момента испытаний их в возрасте, соответствующем достижению проектной марки.

Контрольные образцы, изготовленные у места бетонирования, хранят в условиях твердения бетона конструкции и испытывают в назначаемые лабораторией сроки в зависимости от фактических условий вызревания бетона конструкций с учетом необходимости достижения к моменту испытаний проектной марки.

Образцы для испытания бетона на сжатие должны иметь форму куба с длиной ребер 30; 20; 15; 10 и 7,07 см или цилиндра диаметром 20; 15; 10 и 7,14 см и высотой соответственно 40; 30; 20 и 14,3 см.

Размеры образцов выбирают с учетом наибольшей крупности заполнителей бетона (ГОСТ 10180—74). Полученные результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца — куба с длиной ребер 15 см. Для этого умножают полученные при испытании образцов пределы прочности при сжатии на переводные коэффициенты, которые принимают по ГОСТ 10180—74 или устанавливают опытным путем.

Прочность бетона при сжатии оценивают по результатам испытания контрольных образцов в соответствии с ГОСТ 18105—72.

В качестве основного метода контроля и оценки однородности и прочности бетона при сжатии применяют систематический статистический контроль.

Нестатистический метод контроля допускается применять при бетонировании отдельных монолитных конструкций, когда неболь — I шие объемы бетона не позволяют получить в установленные і ГОСТ 18105—72 сроки необходимое для статистического контроля количество серий контрольных образцов.

Для контроля прочности бетона на строительной площадке статистическим методом подлежащие бетонированию конструкции разбивают на технологические комплексы.