Архивы за 05.10.2015

Технология возведения открытых выемок различного назначения

Для устройства подземных сооружений устраиваются открытые выемки: траншеи (рис. 3.13, а), котлованы (рис. 3.13, б), шпуры, скважины, а также обратная засыпка пазух (рис. 3.13, в).

При этом выполняются следующие потоки (комплексные и простые строительные процессы):

— транспорт разработанного грунта;

— ручная доработка до проектной отметки;

— обратная засыпка пазух;

— устройство траншей под инженерные сети;

— обратная засыпка пазух траншей.

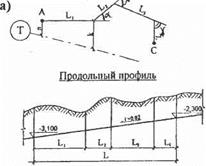

Т — ось здания п, к — привязка к оси здания •А, »С — начало и конец траншеи L — длина прямого участка

^ — углы поворота траншей

^ — углы поворота траншей

L — общая длина траншеи

1-і. Lj. Lj. L,-развернугая длина участков

х———— — отметки начала и конца

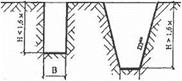

В — проектная ширина траншеи m — коэффициент крутизны откоса Н — глубина траншеи на дашюм участке

Возведение жилых и многоэтажных зданий производится на полностью подготовленной в инженерном отношении строительной площадке. На площадке должны быть разбиты и закреплены главные оси здания и закреплена известная высотная отметка (репер). На основании этого выполняются:

— устройство обноски и вынос на нее осей здания;

— вынесение проектных отметок основных элементов здания и нулевых г оризонтов.

Разбивку здания на местности осуществляют по рабочим чертежам.

На местности сначала выносят и закрепляют угловые точки здания. После этого на расстоянии 5 м от контура здания устраивают обноску. Это вкопанные через 3 м столбы высотой около 1,0 м; по ним закреплена горизонтально (по уровню) 50 мм доска.

На готовую обноску выносят оси сооружения. Оси закрепляют также знаками, вынесенными за пределы обноски на 10-15 м.

С учетом размеров здания, глубины заложения фундаментов и крутизны грунтового откоса определяют размеры котлована «по низу» и «по верху» и закрепляют на местности.

Если в ПОС принято крепление откосов, то предварительно готовится необходимое количество щитов и анкеров, которые устанавливаются параллельно с устройством выемки.

Если принято решение с предварительным креплением откосов котлована (вблизи существующих зданий, при слабых грунтах, при высоком УГВ и т. п.), то сначала выполняются процессы по устройству таких креплений. Это может быть погружение шпунта или искусственное криогенное закрепление грунтов.

При наличии в ПОС, решения об устройстве водопонизительных систем, такие системы (открытый и закрытый дренажи, иглофильтровые установки) также устраиваются до разработки котлована.

При устройстве котлована под здание определяется объем разрабатываемого грунта и место его отвозки (дальность). Грунт отвозится на действующую свалку грунта, на место временного хранения; на соседние строящиеся объекты для подсыпок под полы и обратных засыпок, насыпей, дамб, плотин и т. п.; для изменения (улучшения) местного рельефа — засыпка оврагов, пониженных мест и т. п. Затем в зависимости от ограничений по стоимости или по времени принимают схему разработки котлована.

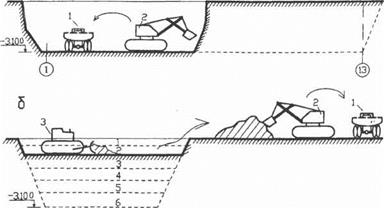

Первая схема. Для многоэтажных гражданских и промышленных зданий грунт разрабатывают экскаватором прямая лопата с объемом ковша 0,5-0,8 м3 с погрузкой в автосамосвалы грузоподъемностью 5-8 т с вывозкой грунта за пределы площадки (рис. 3.14, а).

|

Q

Рис. 3.14. Организация строительных процессов при устройстве котлована: а — одним землеройным механизмом; б — двумя механизмами; 1 — автосамосвал ЗИЛ-555; 2 — экскаватор Э-3211; 3 — бульдозер Д-53 |

Вторая схема. Грунт разрабатывается бульдозером ДЗ-53, ДЗ-58 с одной стороны котлована или от центра на две стороны котлована и складируется на площадке. Затем грунт вывозится автосамосвалами с погрузкой экскаватором (рис. 3.14, б). Эта схема производства несколько дороже (добавляется одна машина-бульдозер). Однако в этом случае время устройства котлована сокращается в 2-3 раза за счет большей производительности бульдозера. Это дает возможность раньше начать в котловане монтаж подземной части здания (фундамент и т. д.). Вывозка грунта в этом случае выполняется параллельно с возведением «нуля» отдельным потоком. Таким образом, проигрывая в стоимости, получаем существенный выигрыш во времени. После выполнения и приемки котлована оформляется акт освидетельствования скрытых работ.

Обратная засыпка пазух котлована у здания выполняется после возведения «нуля». Обратная засыпка выполняется бульдозером ДЗ-43, ДЗ-53 с послойно с уплотнением ручной трамбовкой с проливной водой. Используется, как правило, привозной песчаный грунт, как имеющий минимальную осадку.

Следует иметь в виду, что тщательность выполнения достаточно простого процесса обратной засыпки пазух вокруг здания в значительной степени определяет долговечность возведенного здания. Осадка грунта обратной засыпки ведет к проникновению поверхностной воды под фундамент здания, вызывая их просадку и разрушение стен.

зз

Траншеи под инженерные сети (вода, газ, канализация, теплотрасса) имеют глубину 2-3 м и разрабатываются экскаватором с ковшом обратная лопата с объемом 0,15…0,4 м3. Разработка ведется «на себя», в отвал. Многоковшовые (траншейные) экскаваторы ЭТЦ-252, ЭТР-253 для этих целей не применяются ввиду крайне малого для них объема работ.

Траншея впоследствии засыпается этим же грунтом. Отдельные участки (пересечение с дорогами, ввод в здание и т. п.) засыпаются песком во избежание чрезмерных просадок.

Траншеи телефонных и электрических кабелей вследствие небольшой глубины (0,6-0,8 м) и ширины (0,2 м) копают и засыпают, как правило, вручную или миниэкскаватором.

Для одноэтажных промышленных зданий в зависимости от объемно-планировочных и конструктивных параметров здания, наличия и объема подземного хозяйства организация возведения принимается по следующим схемам: открытой, закрытой, совмещенной и комбинированной.

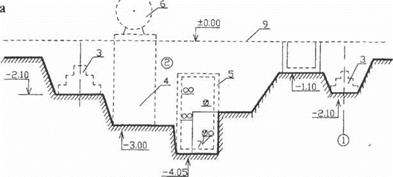

Открытая схема заключается в том, что первоначально выполняют все работы по возведению подземной части на захватке (рис. 3.15, а). Устраивается общий котлован, в котором затем монтируют конструкции надземной части здания, технологического оборудования, трубопроводов, выполняют все отделочные работы. В состав подземного цикла включают все работы по сооружению подземных конструкций — фундаментов под здание и оборудование, подвальных этажей с перекрытиями над ними, прокладка и засыпка всех коммуникаций, устройство подготовки под полы в бесподвальных частях здания.

Только после выполнения всех этих работ приступают к монтажу каркаса здания. Такой способ требует повышенной четкости и организации параллельного выполнения работ. В то же время при открытом способе широким фронтом можно выполнять объемные земляные работы, возведение фундаментов под конструкции здания и технологическое оборудование, прокладку всех инженерных коммуникаций.

Выполнение в первую очередь всех работ подземного цикла, обеспечивающее возможность наиболее эффективного монтажа надземной части здания или сооружения, является одним из важнейших условий успешного строительства индустриальными методами.

При закрытой схеме на каждом монтажном участке вначале выполняют земляные работы и фундаменты только под здание, после чего монтируют его каркас (рис. 3.15, б). По окончании монтажных работ внутри каркаса здания разрабатывают котлованы, возводят фундаменты под встроенные конструкции (этажерки) и под технологическое оборудование и все подземные сооружения. Только после этого осуществляют монтаж конструкций этажерок, технологического оборудования, трубопроводов, выполняют все отделочные работы.

|

|

|

|

Рис. 3.15. Схемы возведения подземной части одноэтажного

промышленного здания: а — при «открытом» способе; б — при «закрытом»

способе; 1 — отдельные котлованы; 2 — общие котлованы; 3 — фундаменты

строительных конструкций (колонн, стен); 4 — фундаменты под оборудование;

5 — проходной коллектор; 6 — турбогенератор; 7 — трубопроводы, кабели;

8 — канал; 9 — уровень пола

Закрытый метод рационален в том случае, когда фундаменты под оборудование занимают значительную часть пролетов здания и необходимо возведение развитой сети подземного хозяйства.

При таком способе организации работ создаются хорошие условия для работы монтажных механизмов и монтажа каркаса здания. Но подрядные организации должны будут выполнять свои работы в две стадии — сначала земляные работы и устройство фундаментов под каркас здания, затем аналогичные работы под технологическое оборудование.

При совмещенной схеме сначала отрывают общий котлован под подземное хозяйство, фундаменты под оборудование и здание, бетонирование фундаментов под оборудование и другие подземные работы совмещают с монтажом каркаса здания так, чтобы к моменту сдачи фундаментов под оборудование был закончен на других участках работ монтаж каркаса, и можно было приступить к монтажу технологического оборудования.

При комбинированной схеме пролеты с большим насыщением технологическим оборудованием и с развитым подземным хозяйством возводят закрытым способом, а пролеты со слаборазвитым подземным хозяйством и небольшим количеством технологического оборудования — открытым. При этом методе монтажные краны располагают в пролетах со слаборазвитым подземным хозяйством.

Специализированный поток «земля» включает следующие частные потоки (строительные процессы):

— срезка и отвозка в кавальер растительного грунта;

— планировка площадки;

— устройство котлованов под строительные конструкции;

— устройство котлованов для фундаментов под оборудование;

— устройство котлованов для подземной части здания (подвалы, подземные этажи, коллекторы и т. п.);

— устройство обратной засыпки;

— устройство подсыпок под полы;

— устройство траншей для наружных инженерных сетей;

— обратная засыпка траншей.

Срезка растительного грунта при возведении одноэтажных промышленных зданий составляет весьма большой объем работ (в связи с большой площадью) по разработке и транспортировке в установленные места складирования для последующего использования грунта при рекультивации территорий на этом месте, а также в других местах. Работы ведутся по следующим схемам:

а) при небольшом объеме работ срезка ведется бульдозером ДЗ-25, ДЗ-118 в кавальер с последующей погрузкой экскаватором с объемом ковша 0,5-0,8 м3 в автосамосвалы ЗИЛ-555, КРАЗ-221, КАМАЗ-55114;

б) при больших объемах грунта срезка ведется скреперами с объемом ковша 6-8 м3 в кавальер с последующей погрузкой экскаватором в транспорт;

в) при больших объемах грунта и малом расстоянии до площадки хранения растительного грунта (до 2-3 км) срезку ведут самоходными скреперами с объемом ковша 8-15 м3 по рабочей схеме «двойная петля» с устройством землевозных дорог.

Эта же землеройная техника используется в дальнейшем в частном потоке «планировка площадки».

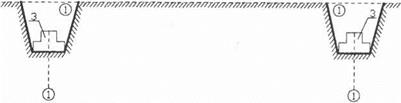

Котлованы под фундаменты при шаге колонн 6 или 12 м разрабатывают экскаватором обратная лопата с объемом ковша 0,3-0,6 м3 в отвал (рис. 3.16, а). При шаге колонн 6 м и размерах подошвы фундамента более 2 м; при глубине заложения более 2 м; в песчаных грунтах более эффективно разрабатывать не отдельные котлованы, а отрыть общую траншею по оси ряда (рис. 3.16, б). В этом случае разработку ведут скреперами с объемом ковша 6-8 м3. Общая отрытая траншея облегчает процесс устройства фундаментов (монолитных или сборных), так как обеспечивает доступ техники (монтажных кранов, бетоновозов, автосамосвалов) непосредственно к возводимой конструкции. Траншею под коммуникации разрабатывают экскаватором обратная лопата с объемом ковша 0,3-0,4 м3. При небольшой общей длине траншей более эффективно использовать многоковшовый экскаватор с цепным приводом.

|

Рис. 3.16. Схемы возведения земляных сооружений: а — отдельные котлованы; б — общая траншея |

При необходимости устройства общего котлована (большое подземное хозяйство) под все здание разработка грунта осуществляется, как правило, большегрузными скреперами в кавальер с последующей вывозкой или сразу транспортируется к месту постоянного отвала.

При небольшом подземном хозяйстве необходимые земсооружения (котлованы фундаментов под оборудование, лотки, кабельные каналы, приямки и т. п.) устраивают после возведения надземной части, т. е. в пространстве, защищенном от осадков, отрицательных температур, ветра и т. п. В этом случае для разработки грунта используют экскаваторы с объемом ковша 0,15-0,25 м3, а транспорт осуществляют транспортерами, мостовыми кранами в бадьях или автосамосвалами.

В связи с небольшими размерами отдельных элементов подземного хозяйства (лотки, приямки) в некоторых случаях значительно возрастает доля ручных работ.

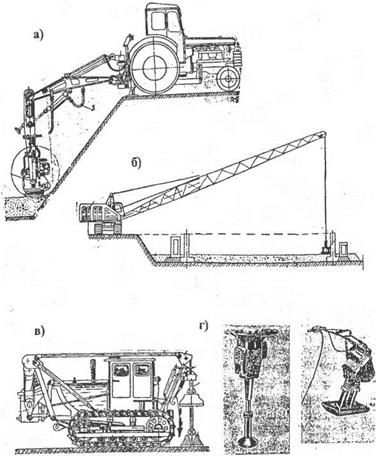

Обратная засыпка пазух котлованов выполняется бульдозером с послойным уплотнением навесными трамбовками на базе трактора или экскаватора, в стесненных участках — ручными трамбовками (пневматическими или электрическими) (рис. 3.17). При отсутствии подземного хозяйства (туннели, коллекторы и т. п.) часть площади здания уплотняется кулачковыми катками.

|

Рис. 3.17. Машины для уплотнения грунтов трамбованием: а — гидротрамбовка на колесном тракторе; б — электротрамбовка на стреле крана (экскаватора) для стесненных условий работы; в — механическая трамбующая плита на тракторе; г — ручные электротрамбовки |

Для обратных засыпок в соответствии с проектом используется местный или привозной песок.

Устройство траншеи под коммуникации можно вести экскаватором обратная лопата с объемом ковша 0,3-0,8 м3 в отвал на одну сторону траншеи. Однако более эффективно здесь (за исключением каналов теплотрасс) использовать многоковшовые цепные экскаваторы, так как большая протяженность траншей на объекте создает необходимый объем работ для этой техники.

Обратные засыпки траншей на участках ввода коммуникаций в здания, а также на пересечениях с дорогами, площадками, тротуарами следует засыпать песком. Это исключает просадки и предотвращает разрушение покрытия.

Процесів

ВАНТАЖНО-рОВВАНТАЖуВАЛЬНІ роботи ТА СКЛАДСЬКЕ ГОСПОДАРСТВО

ляють на постійні та тимчасові.

Постійними є дороги за межами будівельного майданчика — міські та міжміські. Це залізниці, автомобільні, водні та повітряні шляхи.

Тимчасовими є дороги, призначені для під’їздів до будівельних майданчиків та для проїздів самими майданчиками. Найпоширенішими є залізниці та автомобільні шляхи.

Залізниці залежно від ширини колії можуть бути нормальними, з шириною колії 1524 мм, і вузькоколійними, з шириною колії 750 мм. Нормальна дорога може бути одно — або двоколійною.

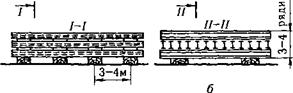

Залізнична колія складається із земляного полотна та верхньої будови. Земляне полотно має бути стійким до впливу різних навантажень, розмивання водою, а також досить міцним. Верхня будова складається з основи завтовшки А, підстильного шару завтовшки! ц, шпал завширшки Ь і рейок(рис. 2.1, а).

Автомобільні шляхи поділяють за призначенням, терміном служби та інтенсивністю руху.

За призначенням дороги бувають загального користування, під’їзні та внутрішньомайданчикові; за терміном служби — постійні та тимчасові; за інтенсивністю руху чи розрахунковою вантажонапруженістю дороги поділяють на відповідні категорії залежно від інтенсивності руху, що визначається в період найбільших вантажних перевезень на будівництві.

Усі під’їзні та внутрішньомайданчикові дороги мають бути влаштовані у підготовчий період будівництва. Внутрішньомайданчикові дороги можуть бути постійними та тимчасовими. В першому випадку дороги прокладають по трасах постійних доріг, передбачених генеральним планом майбутнього об’єкта. З метою економії коштів такі дороги прокладають без верхнього покриття, яке упорядковують перед уведенням об’єкта в експлуатацію (рис. 2.1, б).

|

Крім того, дороги на будівельних майданчиках можуть бути тупиковими та кільцевими. В кінці тупикових доріг улаштовують майданчики для розвороту транспорту (рис. 2.1, в).

Під час вибору конструкції дорожнього покриття слід ураховувати особливості сучасного автотранспорту, який застосовується в будівельному виробництві.

Конструктивно автомобільні шляхи включають земляне полотно та шляховий одяг, який складається з підстильного піщаного шару, основи й покриття (рис. 2.1, б).

З метою зниження вартості робіт з улаштування тимчасових шляхів доцільно застосовувати збірні покриття з інвентарних залізобетонних плит багаторазового використання колійного типу або плит клиноподібної форми (рис. 2.1, г).

Плити укладають краном на піщану основу завтовшки 10—15 см.

Ширина покриття автомобільної тимчасової дороги, виходячи з нормативного габариту автомобіля, має бути: у разі переміщення транспорту тільки в одному напрямку — 3,5 м, в обох напрямках — 5,5 — 7,0 м.

Радіуси заокруглення доріг залежать від маневрових можливостей автотранспортних засобів, але мають бути не меншими за 12 м.

Транспорт. Проблема транспорту в будівельному виробництві є основною серед інших проблем.

Виконання будівельних робіт, їх ритмічність, а також завантаження будівельників залежать від своєчасної доставки на будівельні майданчики потрібної кількості матеріалів, напівфабрикатів і деталей. Ефективність земляних, кам’яних, бетонних, монтажних та інших робіт, в яких транспортні операції є технологічними, істотно залежить від правильного виконання транспортних процесів.

Засоби доставки вантажів на будівельні майданчики, а також перевезення їх по самих майданчиках до будівель, що зводяться, називають горизонтальним транспортом.

Засоби доставки вантажів у різні за висотою робочі зони будівель, що зводяться, з переміщенням вантажів угору і вниз називають вертикальним транспортом.

Транспорт, який перевозить будівельні вантажі за межами будівельних майданчиків, називають зовнішнім, а в межах будівельних майданчиків — внутрішньомайданчиковим.

Зовнішні перевезення здійснюють усіма можливими видами транспорту: залізничним, автомобільним, водним та повітряним.

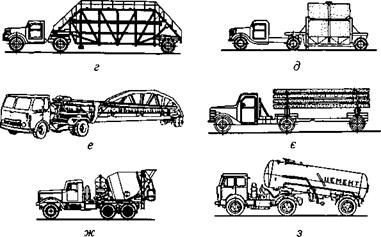

У межах населеного пункту найдоцільнішим є використання автотранспорту, що зумовлено низкою експлуатаційних переваг. Основними з них є такі: високі маневрові можливості, автономність у роботі, можливість долати круті підйоми та спуски, порівняно проста експлуатація, можливість доставки вантажів у зону їх використання та переробки. Тому автомобільний транспорт у будівництві є універсальним і наймасовішим (рис. 2.2). Технічні засоби будівельного транспорту розрізняють за відстанню та характером дії, видом шляху, спеціалізацією, суміщенням транспортних і технологічних функцій.

За відстанню дії транспортні засоби поділяють на будівельні та загального призначення. До будівельних засобів належать самохідні, баштові та інші крани, навантажувачі, стрічкові конвеєри. Засобами загального призначення є залізничні вагони, автомобілі, баржі, авіаційні засоби і т. д. Вони мають необмежений радіус дії і повинні задовольняти всі технологічні вимоги.

За характером дії транспортні засоби можуть бути циклічної та безперервної дії. Автомобілі, крани, навантажувачі забезпечують циклічну доставку будівельних вантажів з інтервалами в часі. Стрічкові конвеєри, спеціальні насоси, шнеки є засобами безперервної дії. Мож-

![]()

![]()

|

|

|

ливість їх використання обмежена окремими видами рідких, наливних і сипких вантажів.

За видом шляху — рейкові, безрейкові, водні, повітряні засоби. В міському будівництві основними засобами є безрейкові. Рейковими загального призначення є вагони, мотовози, електровози; в міському будівництві — баштові крани, які переміщуються по спеціальних рейкових коліях.

За спеціалізацією транспортні засоби можуть бути загального призначення та спеціалізовані (фермовози, панелевози, цементовози тощо).

За суміщенням транспортні засоби поділяють на дві групи: засоби, призначені для перевезення вантажів (залізничні вагони, автомобілі) та засоби, які водночас із переміщенням здійснюють і технологічні операції (баштові крани, автобетонозмішувачі, землерийно-транспортні засоби).

Суміщення транспортних і технологічних функцій, мобільність, універсальність, транспортна надійність та збереження вантажів — головні технологічні вимоги до транспортних засобів.

На вибір транспортних засобів впливають:

• вид вантажів, які підлягають перевезенню (штучні вироби, сипкі, в’язкі, порошкоподібні матеріали чи рідини);

• розміри та маса конструкцій (довгомірні, плоскі, тонкостінні, теплоізоляційні);

• габарити об’ємних елементів (сантехнічні кабіни, секції арок, бло- ки-кімнати);

• відстань транспортування вантажів;

• напрямок транспортування (горизонтальний, вертикальний чи по похилій);

• засоби розвантаження (в контейнерах чи пакетах, поштучне розвантаження баштовим краном, зсипання, виливання);

• температура вантажів та навколишнього середовища.

Залежно від розташування доріг відносно будівельного майданчика транспорт поділяють на зовнішній та внутрішньомайданчиковий.

Зовнішній транспорт з’єднує будівельний майданчик із загальною мережею доріг, складів, підприємствами будіндустрії і т. д.

Внутрішньомайданчиковий транспорт забезпечує перевезення вантажів у межах будівельних майданчиків.

За технічних умов, технологічних та економічних вимог роботу транспорту належить організувати так, щоб кожна транспортна одиниця перевозила найбільшу кількість вантажів за найкоротший час.

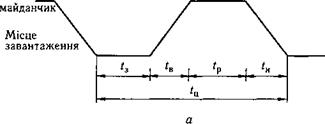

З цією метою в будівельному виробництві використовують маятникову та човникову схеми перевезення вантажів.

За маятникової схеми (рис. 2.3, а) причепи не відокремлюються від тягача. Така схема доцільна у разі розвантаження матеріалів на приоб’єктні склади та зведення будівель з однакових конструктивних елементів.

Тривалість циклу роботи автотранспорту за маятниковою схемою визначають за виразом

= ^3 * “*■ “*■ >

де t3 — час завантаження машини, хв; tB — час перевезення вантажу, хв; £р — час на розвантаження машини, хв; tn — час на повернення машини на завантаження, хв.

За човниковою схемою (рис. 2.3, б) один тягач використовують для обслуговування кількох причепів. Така схема ефективна під час вико-

|

|

|

Рис. 2.3. Графіки роботи транспорту: а — за маятниковою схемою; б — за човниковою схемою; 1 — графік роботи тягача; 2, 3, 4 — графіки роботи причепа |

нання монтажних робіт із транспортних засобів, тобто збірні конструкції не розвантажують на приоб’єктний склад, а безпосередньо з транспортних засобів подають на робочі місця, де їх установлюють у проектне положення (здійснюється так званий монтаж конструкцій з транспортних засобів).

Тривалість циклу роботи автотранспорту tn за човниковою схемою для тягача

= ^в + + ^м»

для причепа

£ц t3 + tB + £р + tn + tH,

де t3 — час завантаження причепа, хв; tB — час перевезення завантаженого причепа, хв; £р — час розвантаження причепа, хв; tn — час повернення причепа на завантаження, хв; £м — час на маневри (відчеплення та причеплення причепа), хв.

Під час проектування потокових методів роботи автотранспорту слід дотримуватись таких умов:

• своєчасного завантаження транспорту на підприємстві-постачальнику ;

• вчасної доставки вантажів на будівельний майданчик;

• швидкого розвантаження транспортних засобів.

Вантажно-розвантажувальні роботи. На вантажно-розвантажувальні роботи припадає значна частка трудових витрат у будівництві. Вантажі, які прибувають на будівельний майданчик, мають бути розвантажені й покладені на відведені для цього місця. Якщо на об’єкті не організовано монтаж із транспортних засобів, то всі будівельні елементи із них переміщуються в зону складування. Крім основних конструктивних елементів на будівельний майданчик доставляють цеглу, розчини, бетонні суміші, утеплювальні матеріали, скло, арматуру, опоряджувальні матеріали і т. д. З території будівельного майданчика вивозять надлишки ґрунту, будівельне сміття, після закінчення робіт — механізми та пристосування, побутові приміщення, щити огорожі, залишки будівельних матеріалів тощо.

Найбільша частка розвантажувальних робіт припадає на період зведення наземної частини будівлі.

Для того щоб не відволікати людей від виконання основного процесу (зведення конструкцій), розвантаження має здійснюватись спеціально призначеними для цього робітниками, машинами та механізмами. Використовувати монтажний кран для вантажно-розвантажувальних робіт дозволяється тільки у вільний від монтажу час. З метою скорочення часу на вантажно-розвантажувальні роботи, зменшення трудовитрат та вартості робіт усі роботи потрібно виконувати із застосуванням комплексної механізації.

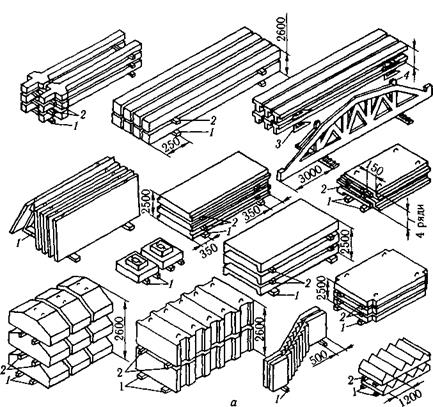

Широкі можливості для усунення ручної праці на вантажно-розвантажувальних роботах надає застосування пакетизації та контейнеризації. Використання пакетів та контейнерів і доставка їх безпосередньо на робочі місця дає можливість повністю ліквідувати ручну працю під час виконання багатьох операцій. Нині у пакетах на будівництво доставляють цеглу, арматуру, пиломатеріали, паркет, скло, в контейнерах — рулонні матеріали, шпалери, облицювальні плити і плитки, трубні заготовки, у спеціальних бункерах — розчини і бетонні суміші.

Пилоподібні матеріали (цемент) можна розвантажувати з транспортних засобів вакуумними розвантажувачами.

Для підвищення ефективності організації постачання матеріальних ресурсів було створено відділи та управління промислово-технологічної комплектації (ВПТК та УПТК), які дали можливість здійснити централізацію матеріально-технічного забезпечення всіма матеріальними ресурсами на основі заявок керівників будівництва (виконробів і начальників дільниць).

Крім того, це підвищило ступінь будівельної готовності матеріальних ресурсів, які надходять на об’єкт, оскільки їх централізовано підго — товували на підприємствах, у спеціалізованих цехах, на базах ВПТК або УПТК.

До виконання вантажно-розвантажувальних робіт допускають лише спеціально підготовлених робітників, а до керівництва ними — спеціально уповноважених інженерно-технічних працівників. Це зумовлено тим, що такі роботи виконують, як правило, такелажники, кранівники, водії, транспортні та інші робітники різної кваліфікації, які працюють у різних спеціалізованих організаціях. За таких умов для гарантування загальної безпеки й збереження вантажів потрібно, щоб спільною роботою робітників безпосередньо керували досвідчені інженерно-технічні працівники.

Складське господарство. Вантажі, що прибувають на майданчик, із транспортних засобів подають на монтаж або розвантажують на приоб’єктний склад. Організація цього складу, підтримання на ньому відповідного порядку є обов’язком такелажника.

Такелажник повинен дотримуватися встановлених норм і правил розвантаження та зберігання матеріалів і виробів, прагнути до скорочення простоїв машин під час розвантаження, забезпечувати повне збереження конструкцій, запобігати пошкодженням їх. Він має володіти необхідним комплексом знань для правильної організації складського господарства, вміти підготувати територію під склади, розпланувати розташування відкритих складських майданчиків і закритих складів.

До підготовки території, відведеної для організації приоб’єктного складу, ставляться суворі вимоги. Під час організації складу належить ретельно вирівняти територію, забезпечити тверду основу ущільненням ґрунту, підсипанням гравію чи щебеню, передбачити потрібні нахили для відведення поверхневих вод у протилежний від дороги або колії крана бік.

У зимовий період склад слід систематично очищати від снігу та льоду.

Відповідно до проекту виконання робіт до початку будівництва потрібно виконати роботи з улаштування постійних і тимчасових шляхів, зведення підсобних та допоміжних приміщень, розміщення приоб’єктного складу з визначенням його розмірів, поділу на окремі майданчики для складування конкретних конструкцій і деталей. Для запобігання зайвим перекладанням виробів із місця на місце їх групують згідно з прийнятою технологією монтажу.

Збірні елементи, за винятком колон, мають зберігатися у положенні, близькому до проектного. Збірні залізобетонні елементи складають у штабелі монтажними петлями догори, а заводською маркою (штампом ВТК) — у бік проходу. Штабель виробів кожного типу належить забезпечити табличкою, на якій олійною фарбою написані марка виробу та її кількість у штабелі.

Кожна деталь, кожен матеріал потребують певного способу укладання та зберігання. Так, піддони з цеглою укладають у два яруси на підкладки, тоді як цеглу в контейнерах — в один ряд.

Стінові блоки, панелі та перегородки складають у спеціальні метаг леві касети або на стелажі у вертикальному положенні. Застосування

|

|

|

|

|

|

|

|

касет дає змогу поставити або вийняти окремий виріб незалежно від інших. На одному стелажі можна зберігати панелі не більше ніж двох марок.

Плити перекриття і покриття укладають штабелями заввишки не більше ніж 2,5 м.

Плити укладають на прокладки, розміщуючи їх на одній вертикалі з підкладками.

Відстань між двома сусідніми штабелями має бути не менше ніж 20 см. Через кожні два штабелі у поздовжньому і через 25 м у поперечному напрямках потрібно залишати проходи завширшки 70—100 см. Колони й ригелі укладають на ребро в штабелі заввишки не більше за 2 м.

Сходові марші укладають на підкладки штабелем у 5 —6 рядів сходинками догори. Плити сходових кліток укладають у штабелі заввишки не більше ніж 4 ряди. Фундаментні блоки зберігають у штабелях заввишки не більше за 2,5 м.

Висоту укладання штабелів визначають відповідно до нормативних вимог (рис. 2.4). Нижній ряд у штабелях збірних елементів укладають на дерев’яні підкладки перерізом 150 х 150, 150 х 100 мм, наступні ряди — на прокладки перерізом 80 х 80 мм так, щоб товщина їх була не менша, ніж висота монтажних петель, а їхні кінці на 50 мм виступали за край штабеля.

Підприємства для виробництва нерудних будівельних матеріалів

Камінь, гравій, щебінь, пісок, глина, природні лицювальні кам’яні матеріали відносяться до нерудних будівельних матеріалів. Вони є складовими при приготуванні бетонних сумішей, для кріплення укосів, влаштування зворотних фільтрів, будівництва доріг, гребель, насипів, дамб обвалування тощо,

Нерудні будівельні матеріали загальному обсязі будівельно — монтажних робіт складають 10…15 % їх загальної вартості, а їх маса — 50 % маси від всіх будівельних матеріалів.

Родовища нерудних матеріалів характеризуються запасами, характером їх залягання, потужністю пластів, фізико-хімічними і механічними властивостями тощо.

Запаси нерудних матеріалів повинні забезпечувати експлуатацію кар’єру протягом 10…15 років при видобуванні матеріалу

з

обсягом 100…250 тис. м за рік і 20…25 років для потужних кар’єрів обсягом більше 250 тис. мз за рік.

Підприємства для видобування нерудних будівельних матеріалів називають кар’єрами. Ступінь механізації робіт в кам’яних кар’єрах знаходиться в межах 50…75%, а на гравійно-піщаних — 60…90%.

Кар’єри класифікуються за:

• призначенням;

• потужністю;

• розташуванням;

• способом добування відносно рівня води;

• характером залягання корисної породи.

За призначенням кар’єри поділяються на промислові, сировинні та будівельні.

Промислові належать до постійно діючих і обслуговують різних споживачів. Сировинні також є постійно діючими і поставляють будівельні матеріали для заводів залізобетонних виробів. До будівельних кар’єрів відносяться тимчасові, що обслуговують окремі об’єкти.

За потужністю кар’єри поділяються на міжрайонні, районні, місцеві. Міжрайонні постачають продукцію, як правило, декільком районам, районні — тільки району, а місцеві — обслуговують окремий завод або окреме будівництво.

За розташуванням кар’єри поділяються на гірські, заплавні і руслові. Гірські кар’єри використовуються в будь-яку пору року, заплавні періодично. В руслових кар’єрах матеріали добувають з під води. Залежно від способу добування відносно рівня води кар’єри поділяються на наземні і підводні.

За характером залягання корисної породи кар’єри поділяються на кар’єри з суцільним, шаровим або лінзовидним заляганням.

Перед розробкою будівельних матеріалів у кар’єрі виконують попередні вишукування, якими встановлюють межі залягання, запаси матеріалів, їх фізико-механічні характеристики (гранулометричний і мінералогічний склад) тощо.

За результатами вишукувань складають паспорт родовища і передають його в державний кадастр нерудних корисних копалин.

При проектуванні кар’єрного господарства встановлюють:

— площу кар’єру;

— спосіб розкриття кар’єру;

— місце відвалу породи;

— спосіб розробки матеріалу та його транспортування;

— організацію розробки кар’єру з розбивкою в плані на

смуги і яруси по глибині.

Розміри кар’єру встановлюють на основі необхідного корисного об’єму матеріалу з врахуванням технологічних відходів і втрат. Об’єм породи, що належить розробити визначається за формулою

WK=Wi+W2+W3, (2.3)

де Wi — необхідний корисний об’єм матеріалу, з врахуванням розпушення, при добуванні і переробці, м3;

W2 — відходи, що утворились у процесі переробки і сортуван-

3

ня, м ;

W3 — втрати матеріалу при транспортуванні і зберіганні, м.

Площа, що відводиться під кар’єр визначається за виразом

FK=W/H, (2.4)

де H — середня товщина шару матеріалу, що добувається.

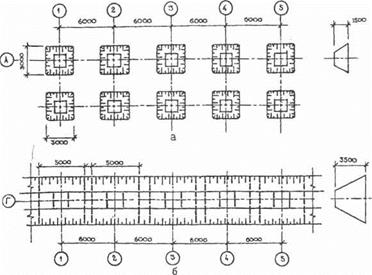

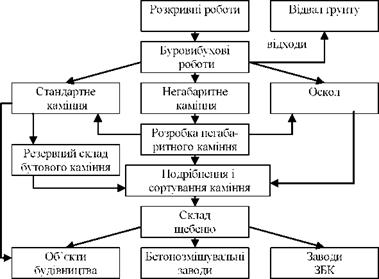

При добуванні нерудних будівельних матеріалів у кар’єрі відкритим способом застосовують наступні технологічні процеси (рис. 2.3):

|

Рис. 2.3. Технологічна схема добування і переробки каменю |

— виконання розкривних робіт (ґрунт переміщується за межі кар’єру, або вивозиться для інших потреб);

— добування матеріалу (відкритим способом тощо)

— переробка, подрібнення, фракціонування;

— транспортування готової продукції на склади зберігання.

За характером технологічного процесу розрізняють підприємства з відкритим і замкненим циклом подрібнювання. При відкритому циклі матеріали пропускаються крізь подрібнювач однократно. Після чого він подається на сортування, а потім на склад готової продукції.

При замкненому циклі, фракції, які не пройшли крізь верхнє сито повторно поступають на подрібнювання, на той самий подрібнювач.

Нерудні будівельні матеріали доцільно переробляти за місцем їх видобування на спеціалізованих підприємствах і установках.

Камінь на щебінь перероблюють на подрібнювально — сортувальних підприємствах (рис. 2.4), а гравійно-піщані суміші і пісок — на промивно-сортувальних за технологічною схемою (рис. 2.5).

|

збагачувальних підприємствах

Для подрібнювання нерудних будівельних матеріалів залежно від найбільшого розміру каменя застосовують дробарки різних типів: щокові, конусні, валкові і ударної дії — молоткові і роторні.

Всі вони використовуються залежно від продуктивності (рис. 2.6):

з

— щокові 5…310 м/год,

з

— конусні 23…170 м/год,

з

— валкові 15…125 м /год,

з

— ударні 6…100 м /год (мають універсальне застосування).

|

а б в

Розрахунок і вибір технологічного обладнання подрібнювально-сортувального господарства визначається відповідно до максимального годинного навантаження на обладнання.

Для підбору технологічного обладнання максимальна проду-

з

ктивність (м /год) підприємства визначається за формулою

![]() йгп-І-д’К-км

йгп-І-д’К-км

(2.5)

де Qzn — продуктивність підприємства (вихід готової продукції), мз за проміжок часу;

j — кількість матеріалу (гірської маси), що поступає на облад-

нання;

j1 — вихід готової продукції (щебеню, гравію, піску) від гірської маси;

S, S1 — середня насипна об’ємна маса відповідно готової продукції і матеріалу, що поступає на дане обладнання;

Т1 — річний фонд чистого часу роботи обладнання;

кн — коефіцієнт нерівномірності подачі гірської маси *н=1,1…1,25;

км — коефіцієнт нерівномірності місячного споживання продукції у “піковому” році