Архивы за 06.10.2015

Кладка из камней правильной формы

Из искусственных камней в качестве стенового материала, воспринимающего значительные нагрузки, в основном используются керамические, силикатные и бетонные (втом числе вибропрессованные) камни. Масса камней для кладки наземной части зданий колеблется от 14 до 25 кг, бетонных камней для кладки фундаментов и стен подвалов — от 28 до 32 кг.

Кладку из бетонных камней применяют для возведения фундаментов, стен подвалов и других подземных конструкций, а также для тех наземных частей зданий и сооружений, где требуется высокая прочность и морозостойкость. Кладку из пустотелых и легкобетонных камней применяют для возведения наружных и внутренних стен и перегородок. Для обеспечения требуемых теплотехнических характеристик целесообразно при возведении стен зданий применять камни из ячеистого бетона. При этом трудозатраты при кладке стен из изделий из ячеистого бетона в два раза меньше, чем при строительстве зданий из кирпича.

Необходимо полностью заполнять раствором поперечные швы, что обеспечивает необходимые теплозащитные свойства кладки и ее прочность. Для этого сначала выкладывают наружную версту, затем забутку, после забутки — внутреннюю версту.

Наружные стены, выполненные из легкобетонных и пустотелых камней, штукатурят, чтобы предохранить их от увлажнения и быстрого разрушения.

Кладка из керамических и силикатных камней. Из керамических и силикатных пустотелых камней выкладывают преимущественно наружные стены отапливаемых зданий. Размеры камня (250ж 120х 138 мм) соответствуют объему двух кир —

ничей, уложенных плашмя, с учетом толщины шва между ними. Имеющиеся в камнях щели (пустоты) улучшают теплозащитные свойства кладки, что позволяет сократить толщину наружных стен на 20—25% и снизить массу на 20—30% по сравнению со стенами из обыкновенного кирпича.

Из камней допускается выполнять многорядную кладку, при этом 1 тычковый ряд должен быть:

♦ для кладки из керамических камней толщиной 138 мм — не более чем на 4 ряда кладки;

♦ для кладки из камней правильной формы высотой до 200 мм — не более чем на 3 ряда кладки.

Керамические и силикатные камни укладывают так, чтобы пустоты располагались в вертикальном направлении. Горизонтальное расположение пустот снижает прочность конструкции.

Кладку стен из пустотелых камней можно выполнять с засыпкой пустот и без засыпки. При кладке стен без засыпки пустот раствор для постели расстилают по ребрам камней (между пустотами). Кладку из керамического камня ведут на растворах с подвижностью 7—8 см, что исключает затекание растворной смеси в пустоты.

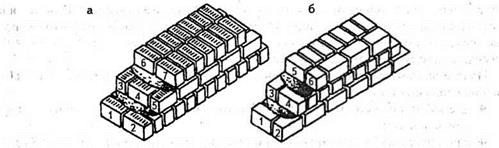

Последовательность укладки рядов в стенах различной ширины из керамических и силикатных камней приведена на рис. 6.10, а, б. Кладку начинают с укладки тычкового ряда наружной версты и выполняют по двухрядной системе перевязки швов с применением порядовок и причалок.

В отличие от кирпичной при кладке из керамического камня сначала выкладывают наружную версту, затем забутку, а потом внутреннюю версту. В углах и простенках для перевязки кладки используют неполномерные камни. Горизонтальные и поперечные швы полностью заполняют раствором.

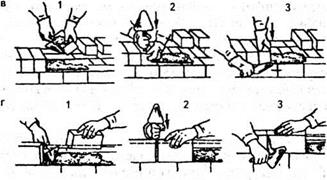

При кладке тычкового ряда наружной версты (рис. 6.10, в) каменщик раскладывает камни насухо (наверстывает) ложковыми гранями на стену и расстилает раствор на длину 125—250 см, отступая от края на 15—20 мм. Далее разравнивает раствор кельмой, берет камень, наклоняя его, набрасывает раствор на ложковую грань. Затем, поддерживая камень кельмой, подносит его к месту укладки и, поворачивая, плотно прижимает к ранее уложенному камню, после чего осаживает нажимом руки. После укладки трех-четырех камней каменщик подрезает за один прием раствор, выжатый из швов и сбрасывает его на растворную постель.

При кладке ложкового ряда наружной версты (рис. 6.10, г) камни раскладывают у внутреннего края стены пустотами вверх и расстилают раствор грядкой. Каменщик, разровняв кельмой раствор на длине 50—60 см, берет камень и набрасывает раствор на его тычковую грань. Затем опускает камень на постель, плотно прижимает его к ранее уложенному камню и осаживает нажимом руки.

Раствор, выжатый двумя камнями ложкового ряда, подрезают кельмой за один прием.

|

|

|

Рис. 6.10. Последовательность и приемы укладки камней: а — последовательность кладки стен толщиной 510 мм из керамических пустотелых камней (цифрами указана последовательность кладки); б — то же, толщиной 380 мм из силикатных камней; в — приемы кладки тычкового ряда наружной версты из пустотелых керамических камней (цифрами указана последовательность операций); г — то же, из керамических пустотелых камней ложкового ряда наружной версты |

При кладке тычкового ряда забутки камни раскладывают на ложковые грани с небольшим свесом от края стены, вплотную один к другому. Затем готовят постель для горизонтального шва и расстилают раствор на ложковых гранях наверстанного ряда камней. Каменщик, разровняв кельмой раствор, двумя руками берет камни, поворачивая их, прижимает к ранее уложенным, после чего осаживает камни нажимом руки.

Тычковый ряд внутренней версты укладывают так же, как в забутке, только камни наверстывают на середину стены и раствор, выжатый тремя-четырьмя кирпичами, подрезают кельмой за один прием.

При кладке ложкового ряда внутренней версты камни наверстывают на середину стены и укладывают на раствор такими же приемами, как и в наружную версту.

Организация рабочего места при кладке из керамических камней, применяемые подмости, инструменты, приспособления такие же, как и при кирпичной кладке.

Кладка из ячсистобстонных камней. Изделия из ячеистого бетона можно резать, сверлить и фрезеровать (легче, чем из дерева). Любую часть блока можно без особых усилий отпилить с помощью пилы и разметочного угольника. Отверстия для розеток, выключателей — высверлить. Штрабы под проводку устроить вручную или с помощью электрофрезы.

Блоки изготавливают с ровными гранями или пазогребневые. Для защиты от попадания атмосферной влаги поддоны с блоками ячеистого бетона укрывают специальными полиэтиленовыми пакетами. Хранение осуществляют в штабелях не более двух ярусов по высоте.

Кладку из блоков ячеистого бетона выполняют на клеевом растворе на основе сухой смеси. При этом толщина шва не должна превышать 2—3 мм. Допускается кладка блоков из ячеистого бетона на цементно-песчаный раствор. Но в этом случае толщина шва составляет 10—15 мм, что влечет за собой снижение сопротивления теплопередачи стены. При использовании обычного раствора в сухую погоду необходимо предварительное увлажнение блоков.

Укладку первого ряда необходимо осуществлять особенно тщательно. Этот ряд является «фундаментом» для всех последующих рядов. Все блоки первого ряда укладывают на цементно-песчаный раствор, приготовленный в соотношении 1:3. Вначале кладут угловые блоки.

Дальнейшую кладку из блоков ячеистого бетона на клеевом растворе производят следующим образом.

Готовят клеевой раствор с помощью мешалки, закрепленной в электродрели с малой частотой вращения. Ч истое пластмассовое ведро наполняют водой в объеме, указанном в рецептуре приготовления (напечатанной на мешке), добавляют сухую смесь и перемешивают.

На боковую грань блоков первого ряда наносят клеевой раствор и производят их укладку. Раствор наносят на вертикальный шов с помощью специального зубчатого мастерка. Консистенция раствора должна быть такой, чтобы он легко и по всей площади вытекал через зубцы мастерка и видимые бороздки раствора не сливались.

При укладке пазогребневых блоков на боковые грани клей можно не наносить.

Каждый уложенный блок следует выравнивать с помощью резинового молотка. После укладки первого ряда удаляют все неровности с помощью рубанка, сметают пыль и мелкие осколки.

Когда первый ряд блоков аккуратно уложен, можно переходить к кладке второго ряда, горизонтальный шов которого, как и всех последующих рядов, заполняют клеевым раствором. При кладке необходимо соблюдать правила перевязки. Выступающий из шва раствор не затирают, а удаляют с помощью мастерка.

Технология бутовой и бутобетонной кладки

Кладку из природных камней неправильной формы (бутовую и бутобетонную) выполняют по тем же правилам, что и из искусственных, с соблюдением системы перевязки.

Бутовая кладка. Бутовая кладка — каменная кладка, выполненная из природных камней, скрепленных раствором. Ее применяют для устройства фундаментов, кладки стен холодных помещений (складские помещения, хозяйственные постройки и т. п.), подвалов, цоколей зданий, подпорных стенок и других инженерных сооружений. Это экономически выгодно, особенно при использовании местных материалов.

Бутовый камень очищают. Крупные камни раскалывают (это называется плинтовкой), а булыжник может потребовать дробления. Кладка из естественного камня часто требует подбора и сортировки камня, а кладка из булыжника может потребовать еще и дробления.

Камни кладут рядами, причем подбирают и подгоняют их так, чтобы по возможности создать одинаковую высоту слоя кладки (от 20 до 30 см) и горизонтальность швов. На верстовые ряды, а также углы и пересечения стен идут более крупные постелистые камни, на лицевую сторону кладки из булыжника желательно выводить камни нс колотой стороной. Слоистые камни нельзя укладывать на ребро, их следует располагать в кладке с горизонтальной ориентацией слоев.

Кладку бутовых степ и столбов ведут’ярусами высотой до 1 —1,2 м при толщине стены 0,6—0,7 м. Когда стены толще высоту яруса понижают. Разница в высоте смежных участков кладки фундаментов не должна превышать 1,2 м. Для увеличения прочности кладки она может быть армирована мягкой проволокой диаметром 4—10 мм.

При устройстве фундаментов первый ряд из крупных постелистых камней высотой 15—20 см выкладывают насухо с тщательной расщебенкой пустот, утрамбовкой камней и последующей полной заливкой жидким раствором всех пустот. Далее ряды бутовой кладки устраивают одним из двух способов: «под лопатку» или «под залив».

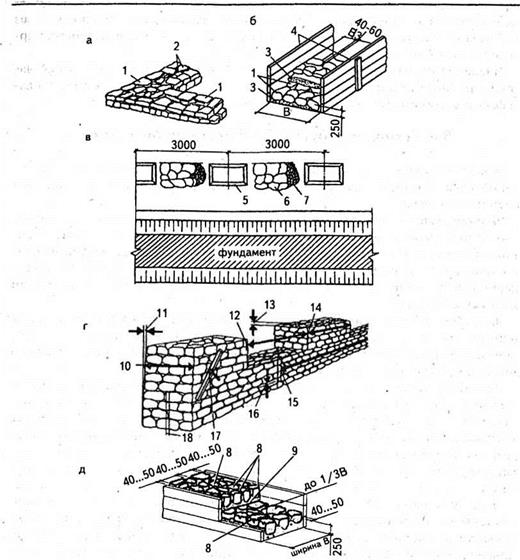

Кладку «под лопатку» (рис. 6.9, а) ведут из постелистых камней наиболее правильной формы горизонтальными рядами толщиной до 0,25 м.

|

Рис. 6.9. Бутовая кладка: а— «под лопатку»; б — «под залив»; в — организация рабочего места при бутовой кладке ленточных фундаментов на глубине до 1,25м; г — измерение отклонений в размерах и положении стен; д — бутобетонная кладка; / — верстовые ряды; 2 — забутовка; 3 — раствор; 4 — щит опалубки; 5 — ящик для раствора; 6 — штабеля бута; 7— щебень; 8 — камни, втопленные в бетонную смесь; 9 — слой бетона; 10 — отклонение по толщине; 11 — отклонение по вертикали; 12 — отклонение по ширине проемов; 13 — отклонение отметок опорной поверхности; 14 — отклонение по ширине простенков; 15 — смещение осей проемов; 16— отклонение рядов по горизонтали; 17— неровности на поверхности; 18 — смещение оси стены |

![]()

Перевязка швов достигается попеременной укладкой камня в верстовых рядах ложком и тычком. Каждый камень версты кладут на раствор и осаживают трамбовкой. Выступы камней, мешающие укладке последующих камней, скалывают с помошыо остроносой кувалды (молотка-кулачка). Швы между камнями рекомендуется делать одинаковой толщины (от 20 до 30 мм), аккуратно заполнять раствором, защебенивать и отделывать. Следует избегать расположения шва над швом, но мелкие вертикальные швы лучше располагать друг над другом.

Каждый последующий ряд укладывают на слой раствора толщиной до 15 мм, который подают лопатой-ковшом. Неровности налицсвой поверхности камней окапывают.

Для обеспечения горизонтальности и прямолинейности натягивают шнуры — причалки, используют шаблоны или маячные камни. В каждом втором или третьем ряду кладки необходимо предусмотреть перевязку на ширину 100—120 мм.

Бутовую кладку простенков и столбов выполняют «под скобу» из камней одинаковой высоты, подбираемых при помощи шаблона.

Кладку «под залив» (рис. 6.9, б) выполняют рядами высотой 15—20 см из рваного бутового камня произвольной формы или булыжника без подбора камней и выкладки верстовых рядов. Ее осуществляют в плотных грунтах враспор со стенами траншеи при глубине до 1,25 м или в опалубке без выкладки верстовых рядов.

Организация рабочего места при бутовой кладке ленточных фундаментов на глубине до 1,25 м представлена на рис. 6.9, в. Кладочные материалы — бутовый камень и раствор размещают на бровке в чередующемся порядке.

Все промежутки между камнями заполняют мелким камнем и щебнем и заливают жидкой растворной смесью подвижностью 12—15 см. При этом пустоты могут быть заполнены не полностью. Такую кладку вследствие малой се прочности можно использовать только для кладки фундаментов зданий высотой не более двух этажей.

При кладке стен из бутового камня с облицовкой внутренней стороны кирпичом сначала выкладывают наружную версту из бутового камня, после этого кладут на такую же высоту внутреннюю версту облицовки из тычкового и ложковых рядов кирпича, затем укладывают бутовый камень между наружной верстой и кирпичной облицовкой. В дальнейшем процесс повторяется и через каждые 4—6 ложковых ряда кирпичной облицовки (высота не более 0.6 м) бутовую кладку перевязывают тычковым связующим рядом кирпичной кладки или, в соответствии с проектом, могут быть установлены арматурные связи.

Вследствие неправильной формы камней бутовая кладка трудоемка и требует повышенного расхода раствора.

Бутобстоиная кладка. Кладка из природного камня, втопленного в слой бетона, называется бутобетонной. Она прочнее и менее трудоемкая, чем бутовая, для ее производства не нужны высококвалифицированные каменщики, но требуется больше цемента. Бутобетонную кладку применяют при толщине фундаментов или стен более 40 см и ведут в опалубке или в траншеях враспор со стенками.

Бетонную смесь укладывают горизонтальными слоями высотой не более 0,25 м (рис. 6 9, г). Бутовые камни (изюм), объем которых составляет почти половину общего объема кладки, отапливают в нее не менее чем на половину их высоты, послойно уплотняя вибраторами или трамбовками. Поперечный размер камней, втапливасмых в бетон, должен быть не более 1/3 толщины возводимой конструкции. Зазоры между ними, а также опалубкой или стенами траншей должны составлять 4—6 см.

Следующие ряды бутобетонной кладки укладывают в такой же последовательности. Не допускается втапливать камни в бетонную смесь, начавшую схватываться. Перерывы в работе делают после укладки камня с послойным вибрированием.

В жаркую и сухую погоду бутобстонную кладку для лучшего твердения поливают. По сравнению с кладкой под лопатку бутобетонная кладка отличается большей прочностью, меньшими затратами труда, но она неэкономична по расходу цемента.

Арматурне та деревообробне господарства

Будівництво гідротехнічних споруд пов’язано з переробкою значної кількості арматурної сталі, якої вимагають великі обсяги вкладеного бетону. Середні витрати арматури у бетоні складають від 10…60 кг/м3. Вартість арматурних робіт складає від 5 до 20 % вартості вкладеного бетону, а загальні витрати праці на 1м3 бетону складають 6…12 %.

Вміст робочої арматури у залізобетонній конструкції характеризується коефіцієнтом армування ц (%), який визначається за формулою

И= (Fa/ Fq)-100, (2.14)

де Fa — загальна площа поперечного перерізу стержнів робочої арматури, м2;

Fg — загальна площа поперечного перерізу залізобетонного елементу, м2.

Для більшості конструкцій гідротехнічних споруд коефіцієнт армування ц знаходиться в межах від 0,1 до 0,5 % і тільки в окремих конструкціях досягає 1%.

Арматура виготовляється шляхом гарячої прокатки. Стержні арматури поділяють на гладку і періодичного профілю, діаметри 6…80 мм.

Залежно від міцності арматурна сталь поділяється на 5 класів:

1. А-і — гладка сталь марки Ст-3 з опором на розрив 380 МПа;

2. А-іі — гладка сталь марки Ст-5 і періодичного профілю — 18Г2С з опором на розрив 500 МПа;

3. А-ііі — сталі періодичного профілю 35 ГС і 25Г2С з опором на розрив 600 МПа;

4. A-IV — сталі періодичного профілю 20Х2Ц і 80С з опором на розрив 900 МПа;

5. A-У — сталі періодичного профілю 25Х2Г2Т з опором на розрив 1050 МПа.

Маркування сталі залежить від вмісту легованих домішок, що покращують якість сталі: X — хром, Г-марганець, Н-нікель, В-вольфрам, С-кремній, Т-титан, М-молібден, Ц-цирконій.

Перші цифри вказують на вміст вуглецю. Цифри після літер

45

вказують на вміст легованих елементів. Наприклад, сталь, 20ХГ2Ц містить 0,2% вуглецю, 1% хрому, 2% марганцю і 1% цирконію.

В якості дротяної арматури застосовують холоднокатаний дріт класу В-і і В-іі.

При будівництві гідротехнічних споруд використовують арматурні сітки та конструкції.

Арматурні конструкції виготовляють в арматурних майстернях та підприємствах.

До складу арматурного підприємства входять:

• склад металу;

• відділення, різання та згинання арматури;

• цех з виготовлення сіток, каркасів і закладних частин;

• проміжний склад заготовок;

• склад готової продукції.

Змінна продуктивність арматурного підприємства розраховується на місячну максимальну інтенсивність виконання бетонних робіт за формулою

Т су к

бетИарм н (0

**зм~ , (2,і5)

Пэм

з

де /бет — максимальна місячна інтенсивність бетонних робіт, м /міс;

Рарм — середня питома витрата арматури на 1мз бетонної суміші, т/м3;

кн — коефіцієнт нерівномірності роботи підприємства впродовж місяця (кн=І,2„,І,3); Пзм — число робочих змін у місяці.

Для визначення площ використовують нормативи, з якими порівнюються розраховані дані.

При визначенні площ основних підрозділів виходять з технологічної компоновки основного обладнання і допустимих питомих площ для виготовлення або зберігання арматурних конструкцій.

Площі складів сировини, напівфабрикатів, заготовок і готової продукції в м2 можуть бути визначені за формулою

g скл

де Пзм — змінна продуктивність арматурного підприємства, т/зм;

n3M — кількість змін, на яку зарезервовано запас;

к„Рох — коефіцієнт, що враховує проходи (кпрох=1,3…1,4);

gcm — питоме навантаження площі складу, т/м2.

Площа для збирання та зварювання арматурних конструкцій приймається з розрахунку 80…100 м на 1т змінної продуктивності (Пзм).

Для обслуговування відкритих майданчиків арматурного підприємства використовують козлові крани (10…20 т).

Опалубні роботи — це комплекс технологічних операцій з виготовлення опалубки, транспортування її до місця встановлення і закріплення у проектному положенні.

Опалубка — тимчасова допоміжна конструкція для забезпечення геометричних розмірів і форми бетонного блоку (конструкції, споруди).

Після затвердіння бетонної суміші опалубку знімають.

Опалубку необхідно використовувати в n-кратній повторності, що називають оборотність опалубки. Для дерев’яної опалубки оборотність складає 8…10 разів, а для металевої — не менше 50 разів.

Вартість опалубки складає 25…30 % загальної вартості бетону у споруді.

Практично для будівництва крупних гідротехнічних споруд створюється деревообробне господарство, потужність якого залежить від наявності у районі підприємств деревообробної промисловості тощо.

До складу деревообробного господарства входять:

• заготівельний цех;

• столярно-опалубний цех;

• сушильний цех;

• склади лісу, пиломатеріалів і готової продукції.

Всі цехи і склади між собою пов’язані шляхами для транспортування деревини.

Потужність деревообробного господарства повинна забезпечувати потребу будівництва в пиломатеріалах у найбільш напружений період. Місячні „шпилі” покриваються за рахунок запасу на складах.

Існує два методи розрахунку потужності деревообробного господарства:

1. За номенклатурою і обсягом робіт (розрахунок виконується на стадії проектування).

2. За укрупненими показниками (на стадії ТЕО).

Метод розрахунку за укрупненими показниками виконується на 1000м2 столярно-опалубних виробів.

У випадку, коли на будівельному майданчику передбачається тільки виготовлення опалубки, а столярні вироби постачаються централізовано від зовнішніх постачальників, то продуктивність опалубного цеху в м3/зміну визначають за формулою

![]() П0пал— Ібет ^зм Фн / їм

П0пал— Ібет ^зм Фн / їм

де Ібет — максимальна місячна інтенсивність виконання бетонних робіт у найбільш напружений період будівництва, м /міс.;

ш — питома витрата опалубки в м2 на 1 м3 бетонної суміші (для попередніх розрахунків приймається 0,3…0,33 м2/м3); їзм — тривалість робочої зміни в годинах (8 год.); tMic — кількість робочих годин у місяці;

кн — коефіцієнт нерівномірного виконання бетонних робіт протягом місяця, приймається 1,2.

Загальна територія деревообробного господарства в м2 визначається за формулою

їдг=У-(ПгЇ2} / кщ, (2.18)

де V — річна потреба будівництва в столярно-опалубних виробах, тис. м3;

fr і f2 — питомі показники необхідної площі на 1000м виробів для виробничих приміщень, м2 ;

кщ — коефіцієнт щільності забудови приміщеннями деревообробного господарства (приймається 0,4).

Контрольні запитання і завдання

1. ![]() Яка основна мета матеріально-технічного забезпечення будівництва?

Яка основна мета матеріально-технічного забезпечення будівництва?

2. Які особливості матеріально-технічного забезпечення водогосподарського будівництва?

3. Що покладено в основу нормування використання матеріально — технічних ресурсів?

4. Яке призначення і склад кошторисних норм витрат матеріалів?

5. Яке призначення і склад виробничих норм витрат матеріалів?

6. Які методи застосовують для розробки виробничих норм витрат матеріалів?

7. Які функції виконують підрозділи виробничо-технологічної комплектації у матеріально-технічному забезпеченні будівництва?

8. За якими формами здійснюється матеріально-технічне постачання будівництва?

9. Як розраховується запас матеріалів, які необхідно зберігати на складах?

10. За якими ознаками класифікуються кар’єри нерудних будівельних матеріалів?

11. Які показники визначаються при проектуванні кар’єрного господарства?

12. Які технологічні процеси застосовуються при виробництві нерудних будівельних матеріалів?

13. Яка структура бетонного господарства?

14. Які використовуються схеми компоновки обладнання бетонного підприємства?

15. Як визначається продуктивність бетонного заводу?

16. Який склад технологічних процесів виготовлення залізобетонних конструкцій?

17. Які технологічні схеми застосовують для виготовлення залізобетонних конструкцій?

18. Які види арматурної сталі використовують для виготовлення залізобетонних конструкцій?

19. Який склад підрозділів арматурного підприємства?

20. Як визначається продуктивність арматурного підприємства?

21. Який склад підрозділів деревообробного господарства?

22. Як визначається продуктивність опалубного цеху?