Архивы за 08.10.2015

Подстилающий слой под полы и покрытия полов

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3—4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

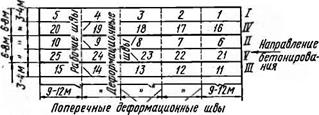

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3—4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

В бетонном подстилающем слое устраивают через каждые две полосы продольные и через 9—12 м по длине полос поперечные деформационные швы (рис. 56), которые разбивают площадь бетонирования на отдельные плиты размером от 6X9 до 8Х 12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5—2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80—100 мм и толщиной 4—6 мм, заглубляемой в бетонный подстилающий слой на */з его толщины. Полосу оставляют в бетоне на 20—40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором,

|

Рис. 56. Расположение швов при бетонировании подстилающего слоя: J—V — полосы бетонирования в порядке очередности укладки бетонной смеси; /—25 —очередность бетонирования отдельных плит |

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоновозах. Уплотняют ее виброрейкой, представляющей собой металлическую балку (тавр, рельс) длиной 4,1 м, на середине которой укреплен один или два электродвигателя от поверхностного вибратора ИВ-91. Вибробрус передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25—50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

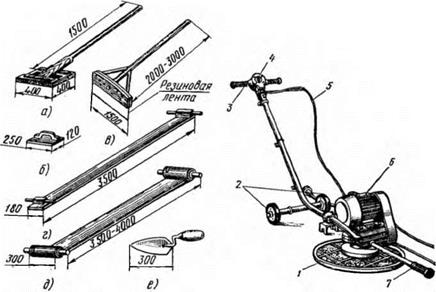

В стесненных местах (между колоннами, фундаментами под оборудование, верх которых расположен выше уровня пола) бетонную смесь заглаживают гладилкой (рис. 57, а) на длинной рукоятке или полутерком (рис. 57, б).

Цементное молоко, выступающее на поверхность подстилающего слоя или покрытия при уплотнении бетонной смеси, удаляют легким скребком с резиновой лентой (рис. 57, в).

|

|

|

Рис. 57. Ручной инструмент для заглаживания поверхностей бетона: а — гладилка, 6 — деревянный полутерок, в — скребок с резиновой лентой для удаления цементного молока, г — гладильная доска, д — прорезиненная лента, е—кельма |

|

/ — затирочный диск. 2 — съемные колеса, 3 — рукоятка управления, 4 — выключатель, 5 — кабель, 6 — электродвигатель, / — вспомогательная рукоятка для перестановки машины |

Рис. 58. Машина СО-103 для затирки и выравнивания бетонных поверхностей:

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 (рис. 58) или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт. Диск совершает 110 об/мин, выравнивая и заглаживая при этом бетонную поверхность пола. Масса машины 100 кг. Производительность 40 м2/ч. Обслуживает машину один рабочий. Машина снабжена съемной парой колес 2 для ее перемещения.

При малых объемах работ окончательно отделывают поверхность бетонного пола гладильной доской (см. рис. 57, г) или брезентовой прорезиненной лентой (см. рис. 57, д) шириной 300— 400 мм, концы которой прикреплены к валикам, служащим ручка-

ми. Длина ленты должна быть на 1—1,5 м больше ширины бетонируемой полосы.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15—20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Для придания полу повышенной плотности применяют железне — ние поверхности бетона: механическое — с помощью затирочной машины СО-103 или ручное — стальными кельмами (см. рис. 57, е). Железнение заключается в том, что сухой и тщательно просеянный цемент втирают стальным инструментом в поверхность влажного бетона до появления на нем ровного блеска. Если бетон уже подсох, то перед подсыпкой цемента поверхность смачивают водой до насыщения.

БЕТОНИРОВАНИЕ РАЗЛИЧНЫХ КОНСТРУКЦИЙ. Массивные конструкции и фундаменты

Для сокращения материальных, трудовых и денежных затрат и продолжительности строительства возведение монолитных фундаментов и массивных конструкций необходимо вести индустриальными методами, т. е. переносить большинство строительных процессов в мастерские и на заводы и комплексно механизировать остальные процессы, выполняемые на строительстве. Поэтому изготовляют опалубку и арматуру, а также приготовляют бетонную смесь в централизованном порядке. Кроме того, для уменьшения объема работ на объекте элементы опалубки и арматуры по возможности укрупняют, а при применении несущих арматурных каркасов объединяют в армоопалубочные блоки.

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках — формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в

бадьях строительными кранами, автобетоновозами и автосамосва-

лами по эстакадам или непосредственно в опалубку, ленточными

бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м — виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3—0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Если процесс бетонирования организован правильно, работа бетонщиков сводится лишь к частичному распределению бетонной смеси и уплотнению ее вибраторами.

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют электровиброукладочные машины на базе малогабаритного электрифицированного трактора М-663Б. Трактор оборудован вибропакетом, состоящим из четырех глубинных вибраторов ИВ-90, либо отвалом для распределения бетонной смеси. Расчетная производительность трактора при уплотнении бетонной смеси 60 м3/ч. Из одного блока в другой трактор перемещается собственным ходом либо его переставляют краном.

На рис. 54 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электрифицированного трактора, оборудованного отвалом, и электротрактора, оборудованного вибропакетом. Бетонная смесь подается к месту укладки автобетоновозом вместимостью 5 м3.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых пре-

дусматривают в проекте. Каждый блок бетонируют без перерыва. •

|

Фундаментные плиты толщиной до 250 мм с одиночной арматурой при бетонировании уплотняют поверхностными вибраторами ИВ-91. Фундаментные плиты с двойной арматурой и плиты толщиной 250 мм и более — глубинными вибраторами.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Для уменьшения расхода цемента целесообразно укладывать в бетон отдельные камни, называемые «изюмом», крупностью более 150 мм. Наибольший размер камня-«изюма» не должен превышать 7з наименьшего размера бетонируемого без перерыва блока или массива. Для «изюма» отбирают камни без трещин. Применять камни с гладкой (окатанной) поверхностью нельзя из-за плохого сцепления их с бетоном. При возведении массивных конструкций из легкого бетона на пористых заполнителях укладка «изюма» не допускается.

Перед укладкой камень тщательно очищают и обмывают струей воды под напором. Расстояние между укладываемыми камнями должно допускать применение глубинного вибратора, т. е. оно должно быть не менее 20 см. В этом случае вокруг каждого камня будет достаточный слой бетона. Камни также не должны соприкасаться с арматурой и закладными частями. Расстояние от камня до опалубки должно быть не менее 30 см.

Уменьшение расхода цемента при применении «изюма» ведет к снижению разогрева бетона от экзотермии (тепловыделения при схватывании и твердении цемента), что имеет большое значение, особенно при высоких темпах возведения массивных бетонных сооружений.

ДЕРЕВЯННЫЕ РАБОТЫ

Древесина — древнейший материал, уникальный по обеспечению эргономичности, естественной экологии жилища, гигроскопичности, неограниченного срока службы, ремонтопригодности. Дерево накапливает тепло, а затем отдает его обратно в течение долгого времени. Поэтому деревянные дома не зря считают здоровым жильем. Они остаются сухими, даже если в них давно никто не жил, так как «дышат», пропускают воздух и пар. Этому способствуют также приятный запах дерева, его уютный вид и ощущение тепла при касании.

Деревянные части зданий и сооружений собирают на строительной площадке из элементов и конструкций, изготовленных на деревообрабатывающих предприятиях. Работы по устройству деревянных конструкций разделяются на плотничные и столярные. К плотничным работам относятся изготовление и монтаж основных конструкций, например элементов стен из бревен и брусьев, дощатых полов, к столярным — устройство отдельных конструктивных элементов и деталей с тщательно обработанной поверхностью, например, оконных и дверных блоков, встроенной мебели, отделочных деталей и др.

Несущие деревянные конструкции зданий надлежит монтировать в максимально сжатые сроки. Поэтому и срубы ручной работы и сборные элементы каркасного дома производят на специально оборудованных площадках или в заводских условиях. Чтобы предотвратить процесс гниения древесины, ее пропитывают специальными составами, предохраняющими от биоразрушений, и тщательно просушивают. После изготовления стеновые брусья и даже элементы крыши маркируют, каждую деталь помечают спецификационным номером. Затем дом разбирают, собирают в пачки, закрепляют упаковочной лентой и отправляют потребителю. Деревянные конструкции и детали домов, изготовляемые на деревообрабатывающих предприятиях, поставляются на строительную площадку в комплекте со всеми необходимыми элементами соединений.

Деревянный каркас, изготовленный из стоек толщиной не менее 50 мм и шириной минимум 150 мм, обшивают листовым или погонажным материалом (плиты из минерального или стекловолокна, пенополистирола). Чтобы здание сохраняло устойчивость под действием ветровой нагрузки, в стойки каркаса врезают диагональные раскосы. С внутренней стороны утеплителя прокладывают пароизоляционный слой, защищающий конструкцию стен от проникающих из помещений водяных паров, а с наружной стороны — ветрозащитный гидроизоляционный материал. Здесь же делают вентиляционный зазор. Для наружной обшивки применяют доски, вагонку, водостойкую фанеру, цементо-стружечные, ориентированно-стружечные, фиброцементные плиты, для внутренней — доски, фанеру, гипсокартон.

В настоящее время широко распространена технология сборки домов из изготовленных промышленным способом панелей, основой которых является та

кая же каркасная конструкция. Каркасные и каркасно-панельные постройки практически не подвержены усадке, поэтому их можно отделывать сразу же после установки. При хорошей антисептической обработке дерева, наличии надежного утеплителя и правильной эксплуатации такие дома прослужат довольно долго.

При перевозке, хранении и монтаже деревянных конструкций число операций по кантовке и перекладыванию деревянных конструкций следует сводить до минимума, создавая условия, предотвращающие их от увлажнения, коробления и загрязнения.

Во избежание деформаций длинномерные конструкции перевозят в по — ложенйи, соответствующем проектному. Составные балки, фермы, арки, не имеющие достаточной поперечной жесткости, предварительно укрепляют временными схватками, распорками или накладками.

При хранении деревянных конструкций и столярных изделий в горизонтальном положении необходимо принимать меры против перекосов элементов и нарушений соединений. Их следует укладывать в штабеля на подкладках, с прокладками между рядами. Условия опирання несущих конструкций при хранении их на складе в вертикальном положении во избежание деформирования должны соответствовать условиям их опирання в сооружении.