Архивы за 10.10.2015

РАБОТЫ ПО ТОРКРЕТИРОВАНИЮ И УСТРОЙСТВУ НАБРЫЗГБЕТОНА

Торкретирование или устройство набрызгбетона применяют при возведении с односторонней опалубкой тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) и для безопалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неармированной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его, в состав бетонной смеси, помимо цемента и песка, — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на портландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неармированные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне 50 мм при нанесении бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм — на вертикальные поверхности. При нанесении растворных или бетонных смесей на горизонтальные поверхности сверху вниз толщина слоя не ограничивается.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и максимальная крупность заполнителя и др.), тип армирования определяются проектами сооружения и производства работ.

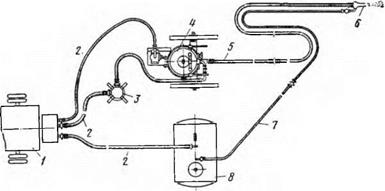

Оборудование для торкретирования и устройства набрызгбетона. Раствор наносят цемент-пушкой непрерывного действия СБ-117

(рис. 63) производительностью 2 м3/ч по сухой смеси. Дальность подачи сухой смеси по горизонтали — 45 м, по вертикали—10 м. Для нанесения бетонной смеси (безопалубочное бетонирование) применяют машину СБ-67А (рис. 64) производительностью 4 м3/ч сухой смеси. Дальность подачи сухой смеси по горизонтали до 200 м, по вертикали до 35 м.

|

Оборудование для торкретирования или устройства набрызг — бетона (рис. 65) состоит из машины для набрызга 4, компрессора 1, воздухоочистителя 3, бака 8 для воды, шлангов 2, 5 и 7, соп

Рис. 63. Цемент-пушка СБ-117

ла 6. Загруженная в машину 4 сухая смесь цемента и заполнителя под давлением сжатого воздуха от 0,15 до 0,35 МПа поступает по шлангу 5 к соплу 6 и смешивается с водой, образуя растворную (бетонную) смесь, а затем с большой скоростью вылетает из сопла наружу. Сжатый воздух поступает от компрессора.

Приготовляют сухую смесь в смесителях.

Вода подается к соплу шлангом 7 под давлением, превышающим на 0,05—0,15 МПа давление воздуха в машине. Частицы раствора (бетонкой смеси), вылетая из сопла, ударяются о торкретируемую поверхность и остаются на ней, образуя плотный слой торкрета (набрызгбетона). Некоторая часть раствора (бетонной смеси), называемая отскоком и состоящая главным образом из песчинок и гравия, отскакивает от поверхности и падает.

Расход воды регулируют с таким расчетом, чтобы свежеприготовленная смесь для набрызга не сползала с вертикальных поверхностей, а отскок частиц был минимальным. Уменьшение отскока достигается также регулированием давления воздуха в машине.

Для уменьшения отскока и улучшения смачивания сухой смеси в сопле применяют поверхностно-активные добавки (например, мылонафт) в количествах, определяемых предварительными опытами.

Машины БМ-68 и БМ-70 предназначены не только для иабрыз — га, но и для подачи бетонной смеси за опалубку. Производительность машин при набрызге достигает 6 м3/ч, а при укладке бетонной смеси за опалубку соответственно 14 и 12 м3/ч.

Машины БМ-68 и БМ-70 позволяют применять заполнители с максимальным размером зерен до 40 мм при укладке бетонной смеси за опалубку.

|

Рис. 65. Схема расположения оборудования для торкретирования: / — передвижной компрессор, 2—шланги для подачи воздуха. 3 — воздухоочиститель, 4 — машина для набрызга, 5 — шланг для подачи материала, 6 — сопло, 7 — шланг для подачи воды, 8 — бак для воды |

Максимальная дальность подачи сухой смеси по горизонтали машиной БМ-68 составляет 300 м, машиной БМ-70 — 200 м, а по вертикали соответственно—100 и 50 м.

Сухая бетонная смесь транспортируется по шлангу под давлением сжатого воздуха до 0,5 МПа.

Машина БМ-70 оборудована поворотным гидравлическим грейферным устройством для загрузки сухой бетонной смеси в приемный бункер.

Производство работ. Для обеспечения хорошего сцепления раствора или бетонной смеси с торкретируемой поверхностью с последней удаляют крупные неровности, заполняют большие вывалы породы в скальных выработках, насекают бетонную поверхность пневматическими отбойными молотками, очищают и промывают водой под давлением.

До начала работ устанавливают арматуру, закрепляя ее от смещений, и защитные щитки на прилежащих к торкретируемым площадям сооружениях. Регулируют подачу воды и величину дав

ления воздуха в машине пробным нанесением смеси на переносной щит.

При нанесении раствора сопло цемент-пушки держат на расстоянии 0,7—1 м от торкретируемой поверхности, а при нанесении бетонной смеси сопло машины СБ-67А — на расстоянии 1—1,2 м. Струю направляют перпендикулярно поверхности. Во время работы сопло непрерывно перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности раствор или бетонную смесь наносят снизу вверх. Толщину наносимого слоя контролируют по маякам. Пр и нанесении нескольких слоев каждый последующий слой наносят с таким интервалом, чтобы под действием свежей смеси не разрушался предыдущий слой. Максимально допускаемый перерыв не должен превышать времени схватывания цемента, чтобы обеспечить втапливание свежего слоя в предыдущий и хорошее сцепление между ними. Величины допускаемых перерывов перед нанесением очередных смежных слоев устанавливает строительная лаборатория. Если поверхность конструкции большая и необходимо устройство швов, то работы выполняют участками между швами послойно на всю проектную толщину, а стыки отдельных слоев располагают вразбежку (с небольшим смещением один относительно другого), образуя ступенчатый рабочий шов.

Поверхность нанесенного слоя обрабатывают (выравнивают или затирают) после его затвердения.

Торкретирование и устройство набрызгбетона выполняют также способом «пневмобетон», основанным на транспортировании мелкозернистых бетонных смесей во взвешенном состоянии, укладке и уплотнении смесей в бетонируемой конструкции.

Смесь, подлежащая транспортированию и укладке с помощью установки «пневмобетон», должна быть однородной, нерасслоившейся по структуре в момент использования, иметь требуемую подвижность. Поскольку в процессе набрызга часть воды затворения из смеси удаляется вместе со сжатым воздухом, готовят смесь подвижностью примерно на 5 см выше требуемой. Максимальная крупность зерен заполнителя не должна превышать 8 мм. Зерновой состав смеси определяется расчетом в строительной лаборатории.

Установка «пневмобетон» включает в себя питатель (плунжерный растворонасос производительностью 2; 4 или б м3/ч), растворосмеситель и компрессор. Питатель предназначен для равномерного шлюзования смеси в трубопровод, компрессор — для снабжения сжатым воздухом, с помощью которого смесь транспортируется по трубопроводу во взвешенном состоянии, укладывается и уплотняется в конструкции.

Для качественного уплотнения смеси, наибольшего ее обезвоживания и получения минимального отскока частиц сопло в процессе работы держат на расстоянии 75—80 см от бетонируемой поверхности.

Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов, опор линий электропередач, строительных и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

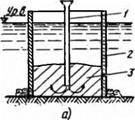

![]() В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

Для подачи бетонной смеси в котлован устанавливают стальные бесшовные трубы диаметром 200—300 мм, состоящие из отдельных звеньев длиной 1—3 м. Трубы подвешивают к крану или к лебедкам, закрепленным за надстройку ограждения котлована. Сверху трубы заканчиваются воронкой, снизу во избежание заполнения водой их закрывают металлическими клапанами, открываемыми с подмостей. Радиус действия трубы не более 6 м. Число труб, устанавливаемых в котловане, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб. Опущенные до дна трубы с закрытыми нижними клапанами заполняют доверху бетонной смесью. При открытии клапанов бетонная смесь, выходя из труб, растекается по дну котлована и поднимается выше нижнего конца труб. Бетонная смесь, которую продолжают подавать, выходя из труб, выжимает кверху бетон, частично размытый водой.

Смесь подают бетононасосами, пневмонагнетателями либо непосредственно из бетоносмесителей. Трубы должны быть все время погружены в бетон: не менее чем на 0,8 м при глубине бетонирования до 10 м и не менее чем на 1,5 м при глубине до 20 м. По мере бетонирования трубы поднимают краном и верхние звенья снимают, следя за тем, чтобы вода не прорвалась в трубу. Когда слой подводного бетона достигает проектной толщины, трубы извлекают из него.

Бетонная смесь по методу ВПТ, укладываемая с вибрацией, должна иметь подвижность, измеряемую осадкой конуса 6—12 см, укладываемая без вибрации—16—20 см. Приготовляют ее на гравии или смеси гравия с 20—30% щебня, обязательно вводя пластифицирующие добавки.

При объеме бетонного массива более 200 м3, а для несущих конструкций независимо от объема бетонированию методом ВПТ должно предшествовать изготовление под водой опытных блоков объемом 3 м3, на которых проверяют технические характеристики бетонной смеси, принятые режимы бетонирования и качество бетона.

Метод ВР. В каменную наброску 5 (рис. 66, б) или щебеночную отсыпку через установленные непосредственно в отсыпку трубы 4 диаметром 38—100 мм нагнетают под давлением цементно-песчаный раствор, цементный раствор без песка или цементный раствор с добавками. Раствор, поднимаясь снизу вверх, вытесняет из пустот в наброске воду и создает монолит (инъекционный метод напорного бетонирования).

Если бетонируют с установкой труб в ограждающих шахтах, то сначала в пространство, огражденное опалубкой 2, устанавливают вертикальные шахты 6 с решетчатыми стенками, которые могут быть сварены из стальных рельсов или проката. Затем в опалубку засыпают крупный заполнитель. По окончании отсыпки в шахты опускают трубы для заливки раствора. В этом случае раствор в крупном заполнителе растекается под давлением столба раствора в шахте, а напор в трубах не используется (гравитационный метод безнапорного бетонирования).

По мере заливки раствора трубы поднимают, не допуская прорыва в них воды или воздуха. Это обеспечивается постоянным заглублением труб в укладываемый раствор во время бетонирования не менее чем на 0,8 м. Радиус действия труб определяют бетонированием опытных блоков. Практически при заливке каменной наброски радиус действия принимают не более 3 м, а при заливке щебеночного заполнителя — не более 2 м.

Метод ВР с заливкой наброски из крупного камня цементнопесчаным раствором применяется на глубинах не более 20 м для получения бетона, требования к которому не превышают требований, предъявляемых к бутовой кладке.

Метод ВР с заливкой щебеночного заполнителя цементно-песчаным раствором используют на глубинах не более 20 м, когда к бетону предъявляются требования, соответствующие требовани

ям к обычному монолитному бетону. Метод ВР с заливкой щебеночного заполнителя цементным раствором без песка или цементного раствора с добавками применяют при глубинах бетонирования от 20 до 50 м и вне зависимости от глубины (но не более 50 м) при высоких требованиях к прочности и однородности бетона в ответственных конструкциях (густоармированные и малогабаритные конструкции, водонепроницаемые подушки и оболочки, стыки омо- ноличивания).

Метод ВР имеет ряд преимуществ по сравнению с методом ВПТ: вместо бетонного завода пользуются растворосмесительной установкой меньшей производительности; транспортирование бетонной смеси заменено раздельной подачей крупного заполнителя и раствора, что исключает возможность расслоения бетонной смеси.

К недостаткам метода ВР можно отнести необходимость тщательного подбора зернового состава песка, увеличенное число труб, недостаточно надежное заполнение пустот раствором.

Этот метод применяют, когда по условиям производства работ или по размерам бетонируемой конструкции невозможно или экономически нецелесообразно применять метод ВПТ: при ремонте сооружений в стесненных условиях, при бетонировании сооружений малого объема с густым армированием и сооружений, а также их частей из бутовой кладки.

Бетонированию методом ВР при объемах 200 м3, а для несущих конструкций при любых объемах должно предшествовать изготовление опытных блоков объемом 5 м3 для бетона с заливкой крупного камня и 3 м3 для бетона с заливкой щебеночного заполнителя.

Метод укладки бункерами. Бетонную смесь опускают под воду на основание бетонируемого элемента в бункерах (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор. Обычно применяют бункера вместимостью от 0,2 до 3 м3, закрытые сверху и имеющие уплотнение по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки бункерами заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании бункерами происходит частичный размыв смеси при разгрузке бункера и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Метод втрамбовывания бетонной смеси (рис. 67). Из бетонной смеси создают островок с последующим распространением бетонной смеси в блоке втрамбовыванием или вибрацией. Применяют этот метод при глубине воды до 1,5 м для конструкций больших

площадей при марке бетона до 300. Конструкции бетонируют до отметки, расположенной выше уровня воды, причем один из размеров блока в плане должен быть больше двойной глубины бетонирования.

|

Применяют бетонную смесь с осадкой конуса 5—7 см. Бетонный островок создают в одном из углов блока с помощью трубы из специальной бадьи (бункера), выводя его не менее чем на 30 см выше поверхности воды. Подводный откос островка, с которого начинают втрамбовывание, должен образовать при этом под водой угол 35—45° к горизонтали. Новые порции бетонной смеси втрамбовы

вают в островок равномерно с интенсивностью, не нарушающей процесса твердения уложенного бетона, не ближе 20—30 см от кромки воды. Этим приемом обеспечивается зашита от соприкосновения с водой новых порций бетонной смеси.

Метод укладки бетонной смеси в мешках. Под воду опускают бетонную смесь в завязанных мешках объемом 10—15 л из редкой, но прочной ткани. Бетонная смесь должна иметь осадку конуса 1—5 см при максимальной крупности заполнителя 20 мм.

Этот метод применяют как вспомогательный для уплотнения щелей в местах примыкания опалубки к неровному дну, вместо опалубки для подводного бетонирования на глубину до 2 м и ограждения от волн и сильного течения, а также в случае аварии.

Натяжение арматуры

Натяжение арматуры на стенде осуществляется преимущественно натяжными гидравлическими машинами. Находят применение также машины механического действия (винтовые). Однако винтовые машины применяются преимущественно при малых усилиях натяжения для проволочных пакетов с малым числом проволок.

В ряде случаев стендовое натяжение арматуры на полигонах выполняется при помощи грузовых натяжных станций.

На рис. 81 приведена натяжная машина гидравлического действия (гидравлический домкрат СМ-5131 конструкции Гипростром — маш[8]). Машина состоит из гидравлического домкрата, смонтированного на тележке вместе с насосом высокого давления, гидравлическим подъемным механизмом и электродвигателем. Максимальное усилие домкрата 60 г.

Натяжная машина размещается с одной стороны стендов и передвигается по рельсовому пути в поперечном направлении. Подъемный механизм дает возможность поднимать и опускать домкрат на раме по вертикали. Таким образом, домкрат может быть установлен последовательно по оси всех натягиваемых стержней или проволочных пакетов на стенде. Ход плунжера домкрата 800 мм. При таком ходе плунжера возможно натяжение высокопрочной проволоки за один прием без перехватов при большой длине стендов (до 100 М),

Рис. 81. Натяжная стендовая машина с тяговым уси-

лием 60 т

/ — рабочий цилиндр; 2 — насосная установка; 3 — подъемная рама, 4 — гидравлический подъемник: 5 — тележка для передвижения машины поперек стенда; 6 — траверса; 7 — анкерный болт; 8 — рама для захвата пакета проволок; 9 — пакет проволок; 10 — упорные балки стенда

Шток гидравлического домкрата заканчивается двумя щеками і с отверстиями, к которым подсоединяется болт, проходящий сквозь упорную конструкцию стенда и связанный с захватом натягиваемой арматуры. Усилие натяжения передается на упоры стенда через опорные части машины, выступающие в направлении стенда.

Натяжение арматуры домкратами рекомендуется производить на 5—10% выше заданного контролируемого напряжения и выдерживать под этим напряжением в течение 3 мин — После такой выдержки следует снизить натяжение до требуемого контролируемого напряжения и в таком состоянии закрепить арматуру на упорах стенда. Это мероприятие снижает потерю предварительного напряжения вследствие релаксации стали.

Если изготовление предварительно напряженных конструкций производится с пропаркой на стенде, то арматура, закрепленная в натянутом состоянии между упорами, нагревается и удлиняется, вследствие чего снижается данное при натяжении напряжение. Для компенсации потери напряжения от нагрева при пропарке изделий натяжение арматуры на стенде должно быть соответственно увеличено, если оно дано проектом без учета этого фактора. Увеличение контролируемого напряжения арматуры равйо 20Д/ кг/см2, где At—превышение температуры прогрева над температурой при натяжении.

Контроль напряжения арматуры при натяжении гидравлическими машинами производится по величине давления рабочей жидкости в цилиндре домкрата, измеряемого манометром.

Так как величина усилия натяжения зависит не только от величины давления и площади поршня, а также от трения в домкрате, маслопроводах и других частях машины, необходимо производить тарирование последней с данным манометром. При тарировании составляется таблица или график для перехода от показаний манометра к величинам усилий.

Тарирование гидравлических машин рекомендуется производить не реже одного раз в месяц.

Контроль напряжения арматуры при натяжении машинами механического действия (винтовыми домкратами) может производиться при помощи динамометров. Динамометр включается между натяжной машиной и захватом арматуры. При малых величинах усилий, что характерно для применения механических натяжных машин, использование динамометров не встречает затруднений. Для измерения удлинения арматуры может быть применен весьма простой прибор, приведенный на рис. 82. Прибор состоит из двух втулок с зажимами, при помощи которых он закрепляется на арматуре так, что расстояние между точками закрепления равно 500 мм. На этой длине производится измерение удлинения индикатором, снабженным удлинительной штангой. Поскольку цена деления индикатора равна 0,01 мм, точность измерения удлинения таким прибором вполне удовлетворительна.

При контроле напряжения путем измерения удлинения рекомені

дуется производить предварительное испытание данной партии арматуры с определением фактического модуля упругости.

Измерение напряжения проволоки может быть произведено также после натяжения специальными приборами.

Эти приборы производят оттяжку натянутой проволоки на определенном участке с определенным усилием, обусловленным

|

Рис. 82. Прибор для измерения удлинения проволоки при натяжении / — индикатор; 2 — втулки с прижимом для закрепления прибора на проволоке; 3 — стопорный винт; 4 — винт для установки индикатора на О; 5 —> удлинительная штанга; б — проволока |

пружиной, и по величине прогибов оценивают напряжение. Прибор снабжается данными тарировки, позволяющими перейти от прогиба проволоки к ее предварительному напряжению.

На рис. 83 приведен такой прибор, разработанный Институтом ВНИИЖелезобетон (проволочный динамометр ПД-500). Измерение прогиба производится на длине 500 мм между призматическими упорами прибора в проволоку. Загружение осуществляется пружиной, которая при повороте рычага оттягивает проволоку при

|

Рис. 83. Прибор для измерения напряжения натянутой проволоки по ее прогибу 1 — индикатор; 2 — эксцентрик; 3 — пружина призмы; 4 — призма; 5 — рычаг; б — проволока; 7 — крючок; 8 —* корпус; 9 — силовая пружина |

помощи крюка. Прогиб измеряется индикатором. Прибор дает устойчивые показания для проволоки диаметром до 6 мм.

При натяжении арматуры на стенде необходимо соблюдать )сторожность, чтобы обезопасить рабочих от несчастных случаев, могущих иметь место в случае обрыва проволоки. В период натяжения арматуры на стенде не должно производиться других работ и не должны находиться рабочие. Рабочее место машиниста, ведущего натяжение арматуры, следует защищать соответствующим ограждением из деревянных щитов, металлической сеткой и т. п.

Персонал, производящий работы на стенде после натяжения арматуры, должен быть снабжен сетчатыми шлемами и брезентовыми костюмами.

В зимних условиях производства работ натяжение арматуры может быть произведно при отрицательной температуре. При этом для гидравлических натяжных машин и домкратов следует применять не густеющее на морозе масло.

Необходимо также учитывать повышенные потери напряжения вследствие большой разности температуры натяжения и пропаривания. При температуре ниже —10° натяжение арматуры производить не следует.

СВАРОЧНЫЕ РАБОТЫ

Для получения неразъемных соединений деталей конструкций или сооружений из металлов применяют сварку. По виду используемого источника энергии различают сварку газовую и электрическую. Работы по выполнению газовой или электрической сварки называются сварочными.

Метод продавливания

Этим методом вдавливают открытым концом стальные трубы диаметром от 529 до 1620 мм в грунты 1-ІЙ групп. Грунт, заполняющий при этом трубу, периодически или непрерывно удаляют

гидромеханизированным способом или вручную.

Если установить в лобовой части трубы стальную ножевую секцию, имеющую серповидную или цилиндрическую кромку, скошенную под углом 15-22°, то так можно укладывать и железобетонные трубы различного сечения. Диаметр секции должен быть больше диаметра прокладываемой трубы на 30-60 мм.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

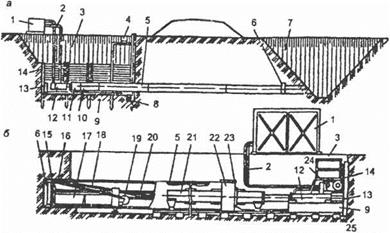

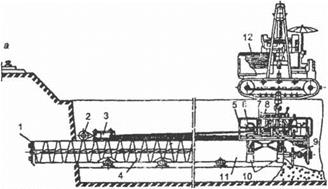

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 3.29). С помощью установки СКВ Главмосстроя можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-ПІ групп.

Ножевую секцию длиной 930 мм с диффузором приваривают к переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие з траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

|

Рис. 3.29. Установки для прокладки труб методом продавливания: а — продавливание с ручной разработкой грунта; б — продавливание установкой СКБ Главмосстроя с механизированной разработкой ірунта; 1- насосная станция; 2 — трубопровод; 3 — рабочий котлован; 4 — водоотводный лоток; 5 — трубопровод (футляр); 6 — лобовая обделка (нож); 7 — приемный котлован; 8 — приямок для сварки труб; 9 — направляющая рама; 10 — нажимной патрубок; 11 — нажимная заглушка; 12 — гидродомкраты; 13 — башмак; 14 — упорная стенка; 15, 18 — канаты; 16 — ролики; 17 — ковш; 19 — барабан-накопитель; 20 — уравнитель; 21 — нажимные штанги; 22 — траверса; 23 — поворотные фланцы; 24 — лебедка; 25 — шпалы направляющей рамы |

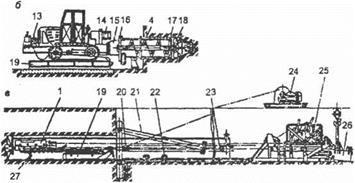

Установкой У-12/60 конструкции Гипронефтеспецмонтажа (рис. 3.30, а) при усилии продавливания 3400 кН можно продавливать трубы диаметром до 1420 мм на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лобового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

Виброударной установкой УВГ-51 (рис. 3.30, б) можно продавливать трубы (кожухи) диаметром 530-1020 мм на длину до 50 м.

Внутрь трубы помещают виброударную желонку (рис. 3.30, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемещается к разгрузочным окнам, где под дейстзием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

|

а

Рис. 3.30. Установка У-12/60 для продавливания труб больших диаметров и виброударная установка УВГ-51:1- гидропривод; 2 — упорный башмак; 3 — гидродомкрат; 4 — нажимной патрубок; 5 — труба (футляр); 6 — головка; 7 — направляющая; 8 — лебедка; 9 — конусный наконечник; 10 — передвижная электростанция; 11- корпус установки с расположенным внутри него вибромолотом горизонтального действия; 12 — электродвигатель; 13 — портальная рама; 14 — неподвижный блок; 15 — стакан; 16 — вибромолот с электроприводом; 17- канаты для перемещения желонки внутри трубы (футляра); 18 — окно для разгрузки грунта |

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможна также разработка грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

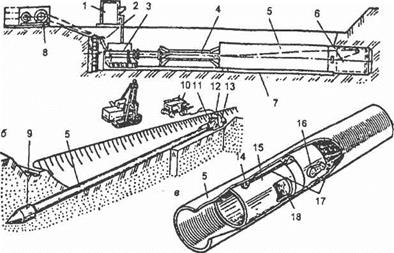

Этот способ состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1-31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей общее название машины горизонтального бурения типа УТБ или ГБ, смонтированы на общей раме. Установка горизонтального бурения типа «Запорожье» показана (рис. 3.31). С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20-45 м в песчаных грунтах и до 100 м — в глинистых.

|

Рис. 3.31. Схема установки «Запорожье»: 1 — режущая головка; 2 — совок; 3 — лебедка подачи трубы; 4 — упор лебедки; 5 — трехроликовая обойма блоков; 6 — захват; 7 — направляющие; 8 — скиповый подъемник; 9 — тяговая лебедка; 10 — кабина управления |

В ходе прокладки непрерывное механическое бурение скважины осуществляется фрезерной головкой, а удаление разрыхленного г рунта — винтовым конвейером. На рис. 3.32, б показана установка УТБ, смонтированная на базе трактора Т-100М.

Применяют машины разных типов, отличающихся методом разработки грунта, способами его транспортированная внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или резанием и размывом водой под давлением.

|

|

|

Рис. 3.32. Бестраншейная прокладха труб способом горизонтального бурения установками типа УГБ и ГБ (а), УГЕ на тракторе (б) и ПМ-800-1400 (в): 1 — режущая головка; 2 — упорный якорь; 3 — полиспаст; 4 — шнек; 5 — рама; 6 — лебедка; 7- карданный вал; 8 — двигатель внутреннего сгорания; 9 — вал привода шнека; 10 — хомуты; 11 — прокладываемая труба; 12 — кран — трубоукладчик; 13 — тяговое устройство на тракторе; 14 — сварочный генератор; 15 — коробка отбора мощности; 16 — опорная плита; 17 — люнет; 18 — рабочий орган; 19 — совок; 20 — обойма блока; 21 — опорная стенка; 22 — направляющая рама; 23 — захват; 24 — лебедка подачи; 25 — разгрузочнотяговое устройство; 26 — емкость; 27 — разгрузочный обратный клапан |

Этот метод широко применяют для протяженной проходки значительного поперечного сечения на глубине от 6 до 25 м. Образуемые проходкой туннели используют под самотечные каналы и коллекторы, для прокладки трубопроводов и кабелей, а также как транспортные.

Щитовая проходка состоит в разработке грунта под прикрытием щита и закреплении туннеля сборными чугунными, железобетонными, керамическими блоками или монолитной обделкой.

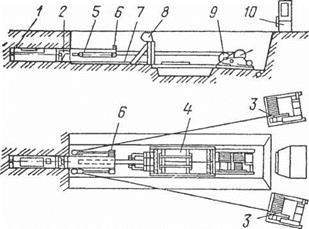

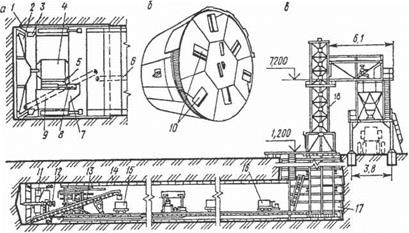

Щитовой комплекс (КЩ) представляет собой цилиндрическую передвижную металлическую конструкцию диаметром 2; 2,56, 3 к 3,6 м из сварных и литых стальных элементов, собранных на болтах. Он состоит из режущей (Р), опорной (О) и хвостовой (X) частей (рис. 3.33, а). Режущая часть имеет выступающий козырек-нож, позволяющий ей легко врезаться в породу и предупреждать ее обвал внутрь щита. Продвижение щита осуществляется гидравлическими домкратами, расположенными в его средней опорной части (рис.3.33, в.) и упирающимися в блочную обделку выработки, которую выкладывают под прикрытием хвостовой части щита.

|

Рис. 3.33. Устройство транспортного тоннеля щитовым способом (размеры в м): а — схема механизированного щита с плоской планшайбой; 6 — общий вид головной части щита с планшайбой; в — общая схема щитового способа проходки тоннеля: 1- корпус щита; 2 — планшайба; 3 — упорные ролики; 4 — привод; 5 — подвижная станина; 6 — отвальный мост; 7- неподвижная станина; 8 — домкрат подачи: 9 — транспортер; 10 — резцовые окна; 11 — корпус щита; 12 — блокоукладчики; 13 — транспортер; 14 — обделка стен тоннеля; 15- вагонетки; 16- электровоз; 17 — крепление шахтного отвала; 18 — металлическая рама |

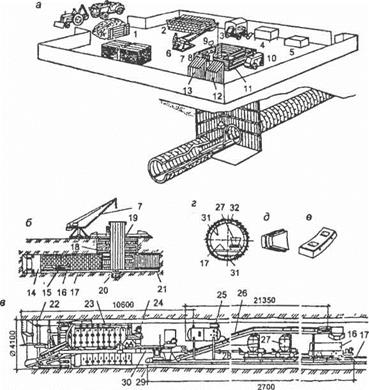

Щитопроходческие работы осуществляют в три стадии.

На первой стадии (подготовительной) устраивают монтажную шахту для опускания щита в забой; подводят электроэнергию, сжатый воздух, пар; устраивают вентиляцию; укладывают пути для откатки вагонеток с фунтом; монтируют морозильные и другие станции. Из забоя щит выводят и поднимают на поверхность через демонтажную, или конечную шахту. Кроме того, устраивают еще промежуточные шахты для подачи материалов, выдачи грунта и вентиляции забоя. Их совмещают с местами расположения смотровых и других колодцев возводимого сооружения (обычно через каждые 100 — 200 м).

Шахты раскрепляют бревенчатыми рамами с дощатыми стенками- забирками, а при переоборудовании их под смотровые колодцы — облицовывают бетонными и железобетонными блоками.

Завершают работы первой стадии подготовкой в шахте песчаной постели и свайного упора для установки вводимого в забой щита на проектной отметке.

На второй стадии осуществляют проводку-передвижку щита. Процесс щитовой проходки включает разработку грунта в забое, транспорт грунта на поверхность, продвижение щита, сборку блочной обделки тоннеля и замоноличивание — нагнетание раствора за блочную обделку.

Разработку грунта в забое ведут специальным рабочим механизмом, оснащенным режущей головкой — ротором, расположенным в ножевой части щита. В слабых фунтах (I фуппы) для предупреждения обвалов лоб забоя крепят щитами из досок толщиной 50-60 мм и забойными домкратами. Удаляют фунт из забоя ленточным конвейером с последующей откаткой за пределы тоннеля узкоколейным транспортом. На дневную поверхность фунт поднимают подъемниками в бадьях или вагонетках.

Щитовой комплекс (КЩ) передвигают на длину кольца обделки, после укладки которого производят новую передвижку щита. Положение щита проверяют нивелиром и уровнем и выправляют домкратами.

В твердых фунтах, когда невозможно использовать комплексы (КЩ), проходка ведется с ручной разработкой грунта (рис. 3.34, б) при помощи отбойных молотков либо взрывной технологией.

В слабых водонасыщенных грунтах, когда водопонижение невозможно или неэффективно, грунт замораживают или химически закрепляют, а в ряде случаев проходку ведут щитом с офаждением ковшового или грейферного типа — «закрытой фудью». При работе в таких условиях в тоннеле за пределами щита примерно в 20 м устанавливают спасательный экран, а в 40 м — передвижную металлическую перегородку с аварийным шлюзом. Это предохраняет тоннели от внезапных прорывов породы.

|

|

Рис. 3.34. Схемы организации площадки при щитовой проходке тоннеля

(коллектора) и щитопроходнеских работах:

а — организация стройплощадки; б — проходка немеханизированным щитом

с ручной разработкой грунта; в — проходка коллектора диаметром 4,1 м

механизированным щитовым комплексом с обделкой из монолитного пресс-

бетона; г — монтаж обделки коллектора; д — трапециевидные блоки; е — железо-

бетонные тюбинги; 1 — отвал грунта; 2 — складирование тюбингов; 3 — растворо-

смеситель; 4 — бак для воды; 5 — емкость для цемента; 6 — рабочее место кранов-

щика; 7 — кран; 8 — место сигнальщика; 9 — табличка с перечнем сигналов;

10 — компрессор; 11 — доска замера газа; 12 — пункт электропитания; 13 — венти-

ляционная установка; 14 — немеханизированный щит; 15 — вагонетка с бадьями;

16 — электровоз; 17 — рельсовый путь; 18 — насосная установка для откачки

воды; 19 — шахта; 20 — приямок; 21 — камера; 22 — механизированный щит;

23 — секция опалубки; 24 — механизм перемещения опалубки; 25 — цистерна;

26 — транспортер выдачи грунта; 27 — вагонетки бункерного типа для загрузки

с транспортера; 28 — бетонопровод; 29 — механизм передвижения платформы;

30 — транспортерный мост; 31 — блоки обделки; 32 — замковый блок

Сборные железобетонные блоки обделки (крепи) укладывают на цементном растворе (1:1; 1:2) специальным блокоукладчиком. Предварительно блоки подбирают, нумеруют; очищают хвостовую часть щита и поверхность ранее уложенных блоков от грязи. Сначала укладывают нижний блок лотка тоннеля, а затем поочерёдно — боковые. Последним укладывают замковый, т. е. верхний блок.

Чугунные фасонные блоки (тюбинги) соединяются на болтах.

Сразу после сборки очередного кольца, не допуская осадки породы (но после устранения всех неплотностей между блоками), в заблочное пространство через нижние контрольные отверстия, оставляемые в обделке тоннеля, нагнетают сначала цементно-песчаный раствор под давлением 0,2-0,3 МН/м2. (2-3 атм.) до появления раствора из верхних отверстий, потом под давлением 0,5-0,6 МН/м2 (5-6 атм.) цементный раствор.

На третьей стадии работ, если тоннель используется как трубопровод (канализационный коллектор), внутри него устраивают лоток, а поверх сборной крепи — железобетонную монолитную обделку толщиной 10-15 см.

Вместо монолитной обделки применяют и сборную — из отдельных железобетонных колец. Свободное пространство между обделкой тоннеля и кольцами (3-4 см) замоноличивают, нагнетая цементный раствор или бетон (1:2:3) с мелким щебнем.

Применяют также обделку тоннелей монолитным прессованным железобетоном. Бетонная смесь, приготовляемая в этом случае на бетонном узле, размещаемом во вспомогательной шахте, выгружается из бункера в прессовочное устройство, а затем сжатым воздухом подается в опалубку. Здесь в течение трех минут она прессуется щитовыми домкратами одновременно с перемещением щита. После повторного прессованная уложенной смеси в течение 20 мин устанавливают новую секцию опалубки, и цикл бетонирования повторяется. Общая длительность цикла — 2-2,5 ч. Снижение трудоемкости работ (по сравнению со сборной крепью) — 20-22 %, стоимости — до 28 %.

Если тоннель предназначен для других прокладок, в нем монтируют соответствующие трубопроводы (например, водоводы).

Щитопроходческие работы весьма трудоемки. Средняя скорость проходки щитом диаметром 2,56 м в зависимости от грунтовых условий и принятого метода устройства обделки составляет 1,5-6 м в смену.