Архивы за 13.10.2015

Монтаж сборно-монолитных оболочек

5.2.1. Оболочки двоякой кривизны

Различают два принципа сборки сборно-монолитных оболочек.

сборку на уровне земли на специальном кондукторе последующим подъемом цельнособранной оболочки в проектно положение с помощью домкратов или кранов;

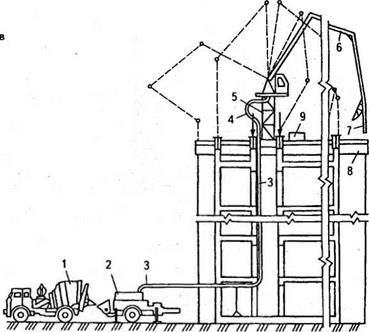

сборку на проектных отметках — основной технологически метод строительства оболочек в нашей стране (рис. 5.3, 5 4, 5.5).

Сборку на проектных отметках осуществляют двумя способами: и монтажных поддерживающих устройствах и с опиранием укрупненных элементов оболочки на несущие конструкции здания ‘

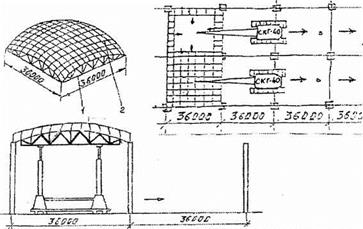

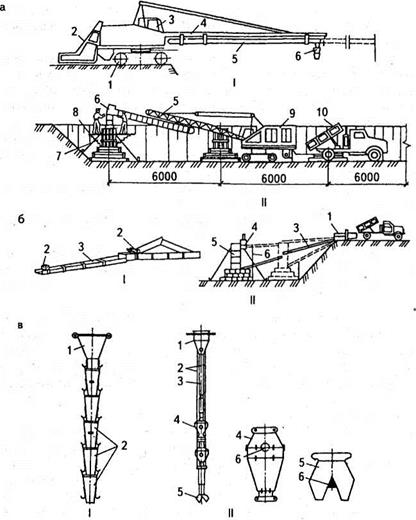

а) Сборку оболочек на монтажных поддерживающих устройствах применяют при монтаже покрытий промышленных зданий, устройстве отдельно стоящих большепролетных оболочек и некоторых других конструкций. Оболочка собирается из плоских железобетонных плит размером 3000x3000x100 мм квадратной или ромбовидной формы

При строительстве многопролетных промышленных зданий,’ перекрытых оболочками двоякой кривизны размерами в плане 24×24 30×30, 36×36 м, используются инвентарные кондукторы, переднигаюшиесі по катальным ходам (рис. 5.3, 5 4)

Состав процесса:

■ Устройство рельсового хода для катучего кондуктора

■ На позиции 1 устанавливается кондуктор на всю ячейку.

■ Палуба кондуктора поднимается на проектную отметку. Опоры домкратов широкие и расположены в узлах плит (где сходятс| четыре угла плит).

■ Опоры домкратов выставляются по нивелиру с учетом кривизны оболочки и «строительного подъема» в точках опирання.

■ Краном укладываются железобетонные контурные опорные фермы — диафрагмы.

■ Краном выполняется укладка плоских железобетонных плит и I опиранием крайних рядов на контурные фермы, остальных — ни опорные домкраты. Порядок укладки : от краев к центру.

• Выполняется сварка закладных деталей плит с контурными фермами и плит между собой.

■ Швы заделываются бетонной смесью.

■ Выдержка до набора бетоном швов 70% расчетной прочности

■ Раскружаливание. Опускание опорных частей домкратов, затем опускание всего кондуктора

|

Рис.5.3. Организация сборки покрытия промышленного здания из оболочек двоякой положительной кривизны. 1 — контурная ферма, 2 — элементы оболочки; 3 — стенд-кондуктор в рабочем положении, -> — направление перестановки техники; — К — направление сборки |

|

Рис.5.4. Схема сборки оболочек на стенде-кондукторе: I железобетонная плита 3.0×6.0 м, 2 — стенд-кондуктор в двух положениях: а — рабочее; б — опушенное; 3 — несущие колонны; 4 — контуоные Феимы; 5 — монтажные опоры, 6 — катальный ход |

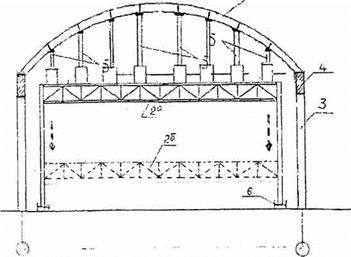

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

плит по аркам-диафрагмам

б) По другой технологии сборка оболочек двоякой кривизны ведете* из цилиндрических железобетонных плит размерами 3×12 и 3×18 м по’ опорным фермам-диафрагмам пролетом 12 .24 м, то есть в плане’ оболочка получается прямоугольной. Состав процесса аналогичен предыдущему, однако монтажный кран должен иметь большую грузоподъемность (рис. 5.5).

При этом технологии значительно сокращают затраты на сборку, сварку и замоноличивание швов. Не требуется громоздкого монтажного оборудования (стенды, катальные ходы).

Бетонные работы

Бетонные смеси характеризуются следующими показателями качества:

♦ удобоукладываемость;

♦ средняя плотность (для легких бетонов);

♦ объем вовлеченного в смесь воздуха (при необходимости);

♦ расслаиваемость (при необходимости);

♦ сохраняемость свойств (удобоукладываемость, расслаиваемость, объем вовлеченного воздуха) во времени (при необходимости);

♦ вид и количество исходных материалов;

♦ крупность заполнителя;

♦ температура при укладке в конструкцию (при необходимости).

Как видно из приведенного перечня показателей качества бетонной смеси, основным из них является удобоукладываемость. В зависимости от показателя удобоукладываемости бетонные смеси подразделяют на пять групп: сверхжесткие, жесткие, низкопластичные, пластичные, литые.

Марки бетонных смесей по удобоукладываемости и соответствующие им значения жесткости и подвижности приведены в табл. 9.3.

|

Таблица 9.3 Марки бетонных смесей но удобоукладываемости

|

По степени готовности бетонные смеси подразделяются на:

♦ готовые к употреблению (БСГ);

♦ сухие (БСС).

При заказе бетонной смеси ее условное обозначение должно состоять из сокращенного обозначения бетонной смеси с указанием степени готовности, вида бетона, марки бетонной смеси по удобоукладываемости, а также класса бетона по прочности, марок по морозостойкости, водонепроницаемости, гарантированное достижение которых обеспечивает данная бетонная смесь, и средней плотности (для легкого бетона).

Например, бетонная смесь, готовая к употреблению, тяжелая, класса бетона по прочности на сжатие В25 (С20/25), марки по удобоукладываемости (подвижности) П1, морозостойкости F200 и водонепроницаемости W4 обозначается следующим образом:

БСГТ В25 П1 F200 W4 СТБ 1035-96.

То же, сухая бетонная смесь тяжелого бетона:

БССТ П1 В25 F200 W4 СТБ 1035-96.

Готовая к употреблению бетонная смесь легкого бетона класса по прочности В15 (С12/15), марки по удобоукладываемости П2, морозостойкости F200, водонепроницаемости W2 и средней плотности D900:

БСГЛ П2 В15 F200 W2 D900 СТБ 1035-96.

То же, сухая бетонная смесь легкого бетона:

БССЛ П2 В15 F200 W2 D900 СТБ 1035-96.

Для приготовления бетонных смесей необходимы вяжущие материалы, инертные материалы (крупный и мелкий заполнители), химические добавки и вода.

Бетонная смесь может быть приготовлена на:

♦ центральном или районном бетонном заводе, снабжающем готовой или сухой смесью строительные объекты, расположенные на расстоянии не более технологически допустимого, при котором бетонная смесь не претерпевает необратимых изменений;

♦ приобъектных бетонных заводах и бетоносмесительных установках (в том числе мобильных комплексах для приготовления бетонной смеси).

Кроме того> для приготовления небольших порций смеси могут быть использованы малогабаритные бетоносмесители, а также автобетоносмесители, загружаемые на бетонных заводах сухими или частично затворенными смесями.

Требования к составу, приготовлению и транспортированию бетонных смесей приведены в табл. 9.4.

|

Параметр |

Величина параметра |

|

Число фракций крупного заполнителя при крупности зерен, мм: |

|

|

до 40 |

Не менее двух |

|

св. 40 |

Не менее трех |

|

Наибольшая крупность заполнителей для: |

|

|

железобетонных конструкций |

Не более 2/3 наименьшего расстояния между стержнями арматуры |

|

плит |

Не более 1/2 толщины плиты |

|

тонкостенных конструкций |

Не более 1/3-1/2 толщины изделия |

|

Таблица 9.4 |

|

Требования к составу, приготовлению и транспортированию бетонных смесей |

|

Окончание табл. 9.4

|

Транспортирование бетонной смеси. При централизованном приготовлении бетонной смеси возникает необходимость ее транспортирования от бетонного завода до строительной площадки. При этом должна быть обеспечена бесперегру — зочная доставка ее от места приготовления до бетоноприемного устройства на строительной площадке или места разгрузки непосредственно в опалубку бетонируемой конструкции. На месте укладки бетонная смесь должна иметь заданные проектом показатели удобоукладываемости, а изготовленный из нее бетон — проектные характеристики (класс по прочности и др.).

Применяемые способы транспортирования бетонных смесей должны исключать возможность попадания в них атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать предохранение смеси в пути от вредного воздействия ветра и солнечных лучей.

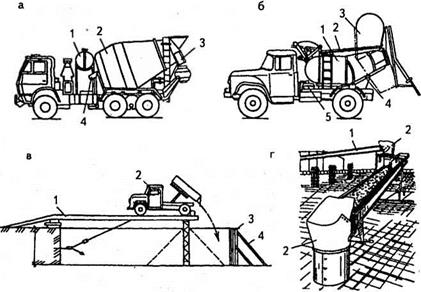

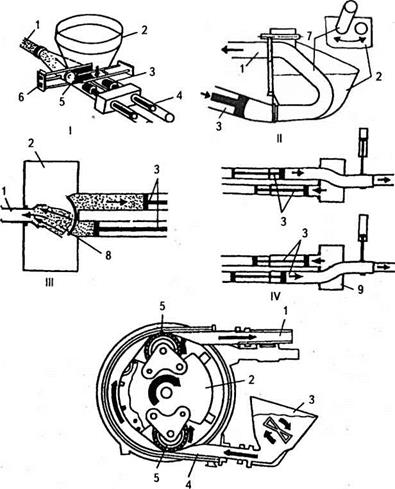

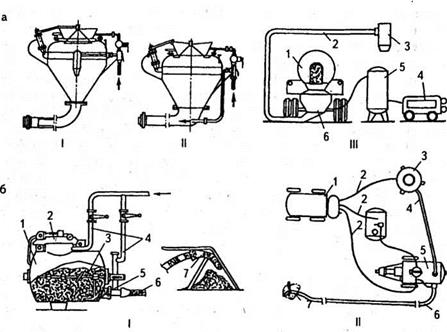

Готовые бетонные смеси доставляют потребителю в основном автомобильным транспортом специализированных видов: автобетоносмесителями и автобетоновозами (рис. 9.11, а, б). По согласованию изготовителя с потребителем, при отсутствии специализированных транспортных средств, допускается доставлять бетонные смеси автосамосвалами (рис. 9.11, в).

При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически оправдано использование для транспортирования бетонной смеси ленточных конвейеров (рис. 9.11, г).

При транспортировании начальная подвижность бетонной смеси, характеризующая ее удобоукладываемость, снижается в зависимости от времени перевозки, вида и качества дорожного покрытия и климатических воздействий. В связи с этим возрастает роль сокращения продолжительности цикла транспортирования и уменьшения числа перегрузок смеси на строительной площадке. При выборе средств для транспортирования бетонной смеси должны учитываться и такие показатели, как максимально допустимая продолжительность и дальность перевозки смеси без необратимых изменений ее качества, во многом зависящие от начальной подвижности смеси, вида дорожного покрытия, температуры окружающей среды, конструкции транспортного средства.

|

|

|

|

Рис. 9.11. Средства транспортирования бетонной смеси: а — автобетоносмеситель:

1 — бак для воды; 2 — смесительный барабан; 3 — загрузочно-разгрузочное устройство;

4 — гидропривод барабана; б — автобетоновоз с термоактивным кузовом: 1 — положение

кузова при загрузке и при движении; 2 — крышка кузова; 3 — положение кузова при раз-

грузке; 4 — опорное устройство кузова; 5 —устройство для ввода выхлопных газов авто-

мобиля в кузов; в — доставка бетонной смеси автосамосвалом (выгрузка непосредственно

в опалубку): 1 — переносной инвентарный мостик; 2 — автосамосвал; 3 — опалубка;

4 — распорки; г — доставка бетонной смеси конвейером: 1 — конвейер; 2 — разгрузочная

воронка на конце конвейера; д — автобетоносмеситель,

оснащенный разгрузочным конвейером и лотком

Стабильность показателя подвижности бетонной смеси при перевозках в автобетоносмесителях обеспечивается за счет побуждения смеси в пути вращением смесительного барабана. При использовании автобетоновозов и автосамосвалов подвижность бетонной смеси необходимо назначать с учетом ожидаемого изменения этого показателя в процессе транспортирования. Максимальная допускаемая продолжительность транспортирования бетонной смеси приведена в табл. 9.5.

|

Таблица 9.5 Максимальная допустимая продолжительность транспортирования бетонной смеси для температуры воздуха до +30 “С

Примечания: А — загрузка барабана автобетоносмесителя сухими исходными материалами и включение барабана за 10-12 мин до разгрузки или на объекте. Влажность сухой смеси не должна превышать 4%. Понятие «не ограничено» условно ввиду возможной абсорбции влаги при влажной погоде; Б — загрузка барабана готовой бетонной смесью и побуждение ее в пути; В — периодическое включение барабана в пути следования, что не только побуждает смесь, но и при обоснованной лабораторией длительности циклов перемешивания дает пластифицирующий эффект. |

При изменении температуры смеси или окружающей среды, а также при применении добавок максимальную продолжительность транспортирования определяют опытным путем. При выборе способа транспортирования литой бетонной смеси следует учитывать, что ее начальная подвижность, достигнутая при приготовлении с помощью пластификаторов, сохраняется без значительных изменений не более 30—45 мин, а затем начинает быстро снижаться. Поэтому литые бетонные смеси следует готовить из сухих смесей при транспортировании в автобетоносмесителе.

Сухие бетонные смеси в мешках и пакетах доставляют транспортом всех видов.

Автобетоносмссители представляют группу специальных машин, предназначенных для транспортирования сухих и готовых бетонных смесей на строительные объекты, приготовления или побуждения их в пути следования и на месте потребления, а также выдачи бетонной смеси на рабочие места. При перевозке автобетоносмесителями полностью исключаются потери бетонной смеси в пути и обеспечивается ее качественная доставка.

Смесительный барабан автобетоносмесителя, загрузочно-разгрузочное устройство, водяной бак с подающим и дозирующим устройствами смонтированы на шасси автомобиля или на автомобильном полуприцепе. Разгрузочное устройство позволяет осуществлять порционную выгрузку бетонной смеси. Выгрузка производится обратным вращением барабана автобетоносмесителя.

При транспортировании литых бетонных смесей в барабан автобетоносмесителя на бетонном заводе должны загружаться сухие компоненты, а в бачок для воды — раствор пластификатора. Введение в смесь воды затворения с растворенным в ней пластификатором и перемешивание должно производиться за 20— 30 мин до прибытия машины к месту укладки смеси. При этом оптимальный режим вращения смесительного барабана составляет от 6 до 12 об/мин.

При приготовлении бетонной смеси в пути на заводе товарного бетона в автобетоносмеситель вводится от 60 до 75% воды. Перемешивание должно начинаться непосредственно после загрузки барабана. Оставшееся количество воды вместе с добавкой добавляется в барабан автобетоносмесителя за 10—20 мин до выгрузки бетонной смеси. Продолжительность перемешивания бетонной смеси при окончательном ее приготовлении — от 8 до 10 мин.

При доставке автобетоносмесителями готовой смеси следует обеспечить периодическое вращение смесительного барабана или постоянное его вращение при периодическом увеличении частоты вращения до 6 об/мин.

Автобетоносмесители на специальном шасси повышенной проходимости могут быть оснащены погрузочным ковшом, спускным желобом, ленточным конвейером (рис. 9.11, д). Они не только доставляют смесь на объекты, но и в короткий срок с помощью, например, ленточного конвейера, смонтированного на шасси автобетоносмесителя, укладывают бетонную смесь в опалубку, находящуюся на расстоянии нескольких метров от места стоянки машины. Это удобно и выгодно: бетонную смесь удается подавать на различные участки строительной площадки, отпадает необходимость участия в работе специальной техники для укладки бетона, что существенно сокращает стоимость строительно-монтажных работ.

Автобетоновозы являются специализированным транспортом для перевозки бетонных смесей. Их кузов имеет углубленную обтекаемую форму, способствующую транспортированию бетонной смеси без утечки и расслоения. Угол его подъема увеличен до 80—90°, чем обеспечивается быстрое и полное удаление смеси при разгрузке. Автобетоновоз оборудуется крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Для уменьшения воздействия температуры окружающего воздуха на перевозимую смесь кузов имеет двойные стенки (термосный режим хранения перевозимого бетона). При подаче в образованное пространство отработанных газов кузов становится теплоизолированным, а крышки кузова защищают бетонную смесь от увлажнения или испарения.

Автомобили-самосвалы общего назначения благодаря своей универсальности и относительно небольшой стоимости эксплуатации широко применяются для перевозки бетонных смесей. Однако, так как эти транспортные машины предназначены, в основном, для транспортирования сыпучих материалов, их использование для перевозки бетонных смесей сопряжено с рядом технологических недостатков, неудобств, в числе которых:

♦ незащищенность смеси от неблагоприятных метеорологических факторов;

♦ потери от 2 до 3% бетонной смеси в результате расслоения и выплескивания смеси в пути (не исключены потери бетонной смеси из-за неплотностей кузова);

♦ невозможность порционной разгрузки смеси, что усложняет выгрузку смеси в бетоноприемное оборудование;

♦ необходимость затрат ручного труда на очистку кузова (ограничен угол подъема) и др.

В результате сильного вибрационного воздействия на бетонную смесь при транспортировании автосамосвалами значительно нарушается ее однородность.

Влияние этих факторов ограничивает расстояние перевозки бетонной смеси. Кроме того, возникает необходимость проведения дополнительных мероприятий по оборудованию самосвалов для перевозки бетонной смеси: наращивание борта кузова и изготовление его крышки, уплотнение места примыкания заднего борта к кузову, оборудование его устройством для механической очистки.

Выгрузка бетонных смесей на землю не допускается.

Укладка бетонной смеси. Процесс укладки бетонной смеси включает:

♦ подготовку основания;

♦ подачу смеси к месту укладки с распределением ее в бетонируемой конструкции;

♦ уплотнение бетонной смеси.

Перед укладкой бетонной смеси следует проверить правильность установки и надлежащего закрепления опалубки, а также поддерживающих ее элементов. Армирование, закладные детали и другие элементы, закрываемые в процессе укладки бетонной смеси, должны соответствовать проекту и нормативно-техническим требованиям.

При подготовке основания поверхность опалубки и арматуры необходимо очистить от мусора, снега, грязи, ржавчины, пятен мазута, нефти, битума и масла, нанести требуемую смазку, смочить и т. д.

Для обеспечения прочного сцепления свежеуложенного бетона с бетонным основанием необходимо:

♦ удалить опалубку штраб, пробки и другие ненужные закладные части и детали;

♦ вырубить наплывы и раковины;

♦ удалить металлическими щетками поверхностную цементную пленку со всей площади бетонирования. Удалять ее наиболее целесообразно через 6—8 ч после окончания укладки в жаркую погоду, через 12—24 ч — в прохладную. Прочность бетона должна быть не менее: при очистке водной и воздушной струей 0,3 МПа; при обработке механической металлической щеткой 1,5 МПа; при обработке гидропескоструйной или механической фрезой 5 МПа;

♦ очистить поверхность бетона от мусора и пыли, а перед началом бетонирования поверхность старого бетона очистить струей сжатого воздуха.

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, соблюдая одно направление укладки для всех слоев. Толщина укладываемого слоя должна быть установлена в зависимости от степени армирования конструкции и применяемых средств уплотнения (табл. 9.6). При укладке литых бетонных смесей в конструкции, имеющие наклонные поверхности, уклон открытой поверхности не должен превышать 3%. Укладка слоя бетонной смеси допускается до начала схватывания предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией.

|

Таблица 9.6 Толщина укладываемых слоев бетонной смеси

|

Запрещается добавлять воду на месте укладки (увеличивать водоцементное отношение) для компенсации потери подвижности в процессе транспортирования. Не допускается осуществлять промежуточные перегрузки литых смесей во избежание их расслоения.

В процессе укладки бетонной смеси следует исключать ее расслаивание при свободном падении на арматурные стержни, металлические каркасы или другие детали, применяя оборудование для непосредственной подачи бетонной смеси к месту укладки без использования дополнительных приспособлений (желобов, лотков, тачек и др.). При этом максимально допустимая высота свободного сбрасывания смеси в опалубку колонн — 5 м, перекрытий — 1; стен — 4,5, неармиро — ванных конструкций — 6, слабоармированных подземных конструкций в сухих и связанных грунтах — 4,5, густоармированных — 3 м.

При производстве бетонных работ следует вести наблюдение за состоянием опалубки, лесов и другой оснастки. В случае появления деформаций опалубки или других элементов их необходимо устранить и, если необходимо, прекратить работы на данном участке до восстановления поврежденных мест.

При бетонировании конструкций и необходимости перерыва при укладке бетонной смеси, по согласованию с проектной организацией, допускается устройство рабочих швов в следующих местах:

♦ колонн (рис. 9.12, а) — на отметке верха фундамента (сечение 1—1) и подкрановых балок (сечение III—III), низа прогонов, балок, подкрановых консолей и капителей колонн (сечение II—II);

♦ балок больших размеров, монолитно соединенных с плитами, — на 2—3 см ниже отметки нижней поверхности плиты, а при наличии в плите вутов — на отметке низа вута плиты;

♦ плоских плит — в любом месте параллельно меньшей стороне плиты;

♦ ребристых перекрытий (рис. 9.12, б) — в направлении, параллельном второстепенным или отдельным балкам — в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам) — в пределах двух средних четвертей пролета прогонов и плит.

При бетонировании массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций рабочие швы устраиваются в местах, указанных в проектах.

Поверхность рабочих швов должна быть перпендикулярна к оси бетонируемых колонн и балок, к поверхности плит и стен (рис. 9.12, в). Возобновлять бетонирование допускается по достижении бетоном прочности не менее 1,5 МПа.

‘ Верхний уровень уложенной бетонной смеси должен быть на 5—7 см ниже верха щитов опалубки.

Процессы подачи и распределения бетонной смеси должны предусматривать ее доставку от места выгрузки в бетоноприемное оборудование на строительной площадке до места укладки в опалубку бетонируемой конструкции с минимальными затратами и обеспечивать требуемый темп монтажа опалубки, арматуры, погрузочно-разгрузочных и других сопутствующих процессу бетонирования работ. Применяемое оборудование, инвентарь и инструменты для укладки бетонной смеси должны быть готовы к работе, обеспечивать сохранение необходимой удобоукладываемости и предотвращать расслоение крупного заполнителя в бетонной смеси на месте укладки.

|

Неправильно

Рис. 9.12. Устройство рабочих швов: а — положение рабочих швов при бетонировании

колонн; б —то же, ребристых перекрытий; в — детали устройства рабочего шва;

1—1,11— II, III — III — места устройства рабочих швов

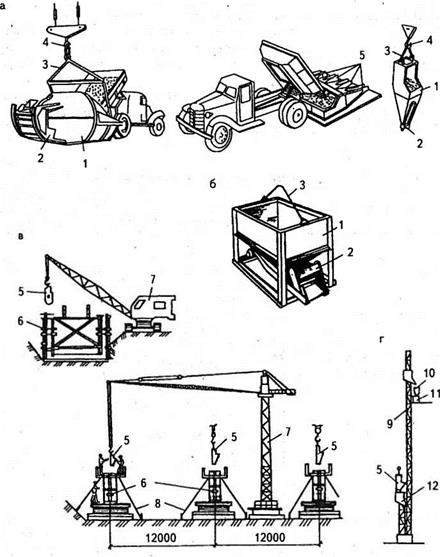

В зависимости от конкретных условий производства бетрнных работ основными средствами подачи бетонной смеси к месту укладки являются:

♦ строительные краны и подъемники;

♦ конвейеры и виброхоботы;

♦ бетононасосы;

♦ пневмонагнетатели.

Подача и распределение бетонных смесей строительными кранами и подъемниками.

Краны применяют для подачи и распределения бетонной смеси лишь в комплекте со специальным оборудованием — бадьями. По конструкции и принципу действия бадьи разделяются на поворотные и неповоротные (рис. 9.13, а, б). Конструкция бадей должна обеспечивать возможность порционной выгрузки бетонной смеси,

![]()

|

иметь простой и надежный в эксплуатации затвор, гарантирующий четкую отсечку смеси и герметичность, исключающую утечку цементного молока.

При бетонировании тонкостенных вертикальных конструкций бадьи могут оснащаться устройствами для направленного истечения и распределения бетонной смеси непосредственно в бетонируемой конструкции, например гибким рукавом.

Конструкция и емкость бадей должны выбираться с учетом технологической совместимости с типом применяемых транспортных средств, характеристиками бетонируемой конструкции и грузоподъемностью крана (табл. 9.7).

|

Таблица 9.7 Технологическая совместимость оборудования для подачи бетонной смеси

|

Во избежание зависания бетонной смеси разгрузочное отверстие бадьи должно составлять не менее 5-кратного размера заполнителя максимальной крупности при прямоугольной форме разгрузочного отверстия, 8-кратного — при круглей. Применение бадей с механическим побуждением позволяет производить укладку бетонной смеси с осадкой конуса 5—15 см.

При применении для подачи бетонной смеси строительных кранов должны соблюдаться следующие основные условия:

♦ грузоподъемность крана, вылет и высота подъема грузового крюка должны обеспечивать возможность подачи бадьи с бетонной смесью во все точки рабочей зоны;

♦ площадка для приема бетонной смеси, разгружаемой непосредственно в бадьи или через скиповый бетоноперегружатель, должна размещаться в зоне действия стрелы крана.

При возведении отдельно стоящих монолитных фундаментов, буронабивных свай, монтаже фундаментных плит и других конструкций, расположенных ниже уровня земли для подачи бетонной смеси и выполнения сопутствующих операций, в основном применяются стреловые краны, которые имеют высокую степень маневренности и возможность работы как с подошвы, так и с бровки котлована (рис. 9.13, в). Они могут быть использованы и для подачи бетонной смеси при бетонировании конструкций зданий любой конфигурации выше уровня земли в соответствии со своими техническими параметрами.

Подъемники различных типов (мачтовые, канатные и шахтные) используются для подъема бетонной смеси по вертикали или под наклоном (рис. 9.13, г). Подача смеси на требуемую высоту производится в ковшах или бадьях, иногда в тачках, тележках и вагонетках.

Подача и распределение бетонной смеси конвейерами и виброхоботами. Ленточные конвейеры применяются для подачи и распределения бетонной смеси при бетонировании массивных с большими в плане размерами фундаментных плит, бетонных подготовок и полов на больших участках.

Передвижные ленточные конвейеры длиной от 5 до 15 м применяют для подачи бетонной смеси подвижностью до 6 см. У них имеется двухколесное шасси. Высоту разгрузки изменяют канатно-блочной системой и ручной лебедкой. Разгрузка с ленты, гладкой или ребристой, может быть произведена в любом месте при помощи подвижной разгрузочной тележки или установленного под углом скребка.

Предельные углы наклона конвейера принимают в зависимости от подвижности бетонной смеси. Для смеси с осадкой конуса до 4 см угол подъема не должен превышать 18°, угол спуска — 12°, а при осадке конуса до 6 см — соответственно 15и 10°. Бетонная смесь на ленту конвейера должна подаваться толстым слоем, что уменьшает ее расслоение. Скорость движения ленты конвейера должна быть не более 1 м/с.

Конвейерами, собранными из отдельных типовых секций, возможна подача бетонной смеси на расстояние до 250 м. Смесь подается на магистральный конвейер, оттуда по магистральному сбрасывателю — на распределительные. Далее по лоткам или звеньевым хоботам смесь попадает к месту укладки (см. рис. 9.11, г).

При бетонировании фундаментов и других заглубленных в грунт конструкций промышленных зданий и сооружений могут использоваться самоходные ленточные бетоноукладчики, рабочим органом которых служит смонтированная на стреле лента транспортера (рис. 9.14, а). С помощью ленточных бетоноукладчиков обеспечивается прием бетонной смеси из автобетоновозов или автосамосвадов, ее подача и распределение в бетонируемой конструкции.

|

Самоходные ленточные бетоноукладчики состоят из ходовой части, кабины машиниста с пультом управления, телескопической или складывающейся стрелы с ленточным конвейером, приемного и распределительного бункеров и привода. Бетонная смесь из транспортного средства разгружается в приемный бункер бетоноукладчика, из которого поступает в распределительный бункер, затем на ленту транспортера и к месту укладки. На стреле рабочего органа бетоноукладчика подвешивается хобот из нескольких звеньев для опускания бетонной смеси непосредственно в конструкцию.

Эти машины наиболее эффективно используются при интенсивности сменного потока бетона 100 м3 и более и бетонировании конструкций, расположенных ниже уровня стоянки бетоноукладчика. В этом случае они обеспечивают с одной позиции транспортирование и распределение бетонной смеси в зависимости от конструкции машины в радиусе до 25 м.

Недостатком бетоноукладчиков является большая масса и ограниченная маневренность. Кроме того, при использовании конвейеров и ленточных бетоноукладчиков необходимо предусматривать меры по очистке ленты от налипающих частиц бетонной смеси.

Вибрационные конвейеры (рис. 9.14, б) применяют для бетонировании конструкций, расположенных ниже уровня земли при их удалении от бровки котлована на расстояние до 20 м. Транспортирование бетонной смеси производится под углом к горизонту от 5 до 30°. Вибрационный конвейер состоит из вибропитателя, виброжелобов и опорных элементов.

Вибропитатель служит для приема бетонной смеси из автотранспортных средств и непрерывного питания желобов или подачи смеси непосредственно в бетонируемую конструкцию. Вибропитатель устанавливают с наклоном в сторону бетонируемой конструкции.

Виброжелоба крепят к выходному проему вибропитателя и устанавливают на опорные конструкции с помощью подвесок с пружинными амортизаторами. Виброжелоба имеют д лину 4 и 6 м. Наибольшая скорость перемещения бетонной смеси в желобе достигается при толщине ее слоя 20—23 см. Производительность виброжелобов зависит от подвижности смеси и угла их наклона к горизонту.

Виброхоботы (рис. 9.14, в) применяют для подачи бетонной смеси без ее расслаивания на большую глубину (до 80 м). Их собирают из цилиндрических звеньев длиной 1 000—1 500 мм, на которые через каждые 2—4 секции устанавливают вибраторы-побудители. Нижние концы виброхоботов можно оттягивать в сторону не более чем на 0,25 м на каждый метр высоты. При оттяжке условия прохождения смеси ухудшаются, в связи с чем в нижней части виброхобота вибраторы крепят к нему с меньшим интервалом.

Для снижения скорости движения бетонной смеси виброхоботы снабжают промежуточными и концевыми гасителями. Промежуточные гасители располагают с шагом 10—11 м. Рассекателем потока смеси в гасителях является вставка в виде трехгранной призмы.

За верхнюю часть виброхобот подвешивают к загрузочной воронке. Для предотвращения попадания внутрь виброхобота посторонних предметов и негабаритных кусков заполнителя в воронку вмонтирована решетка с ячейками 20 х 25 см.

Максимальный размер заполнителей бетонной смеси не должен превышать 1/3 внутреннего диаметра хобота. При образовании пробки хоботу придают вертикальное положение и включают вибраторы. Если это не помогает, то пробку ликвидируют обстукиванием тяжелым молотком.

Подача и распределение бетонных смесей бетононасосами. Бетононасосы являются универсальными машинами с широким диапазоном технологических возможностей. Они позволяют с высокой степенью интенсивности (до 80 м3/ч и более) доставлять бетонные смеси на расстояние до 400 м по горизонтали и до 100 м и более по вертикали.

При производстве бетонных работ с применением бетононасоса все операции технологического процесса (подготовка фронта бетонирования, приготовление бетонной смеси, транспортирование к объекту, загрузка бетононасоса, распределение и укладка бетонной смеси) должны быть четко взаимоувязаны. Бетонные работы с использованием бетононасоса следует производить только при наличии проекта производства бетонных работ, в котором должны быть указаны:

♦ состав бетонной смеси и ее подвижность;

♦ допустимая крупность заполнителя;

♦ конструкция опалубки;

♦ число и места стоянок бетононасосов;

♦ число и маршруты движения средств доставки бетонной смеси к бетононасосу и другие данные, исходя из условий обеспечения непрерывной работы механизмов;

♦ требования по технике безопасности и правила операционного контроля.

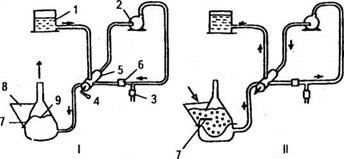

По исполнению привода бетононасосы делятся на машины с механическим и

гидравлическим приводом, по исполнению перекачивающего механизма — на поршневые и беспоршневые (роторные, диафрагменные и др.). Принцип их действия показан на рис. 9.15.

Основная масса современных бетононасосов — двухпоршневые. Их применение позволяет обеспечить непрерывную подачу бетонной смеси (см. рис. 9.15, 1). Приводом служит гидравлическая система, в качестве рабочего наполнителя системы используют минеральное масло или воду. Рабочее давление у насосов с масляной гидравлической системой превышает 10 МПа, с водяной — 5 МПа. Максимальный ход поршня составляет 3 000 мм, диаметр поршня — до 250 мм.

К беспоршневым относятся роторные бетононасосы. Принцип действия их основан на непрерывном выдавливании из рабочего шланга бетонной смеси вращающимися обрезиненными роликами (см. рис. 9.15, II). Реверсивная работа такого бетононасоса способствует очистке бетоновода. Основным недостатком беспоршневого бетононасоса является недолговечность шланга: он подвергается

|

|

Рис. 9.15 (окончание) |

быстрому изнашиванию, особенно при транспортировании бетонной смеси с заполнителем из щебня.

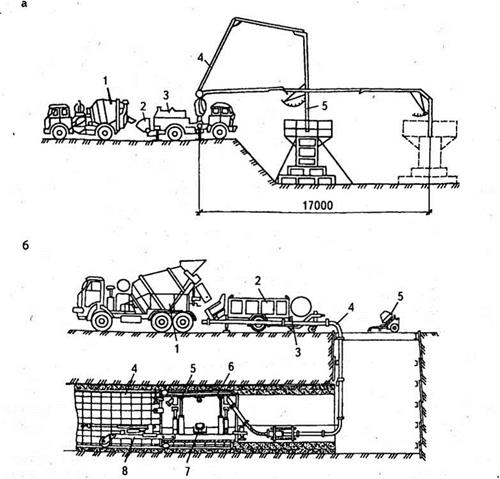

Значительно повышает эффективность применения бетононасосов установка их на автомобильное шасси и оснащение распределительными поворотными шарнирно-сочлененными стрелами из нескольких секций (как правило, от 3 до 5), на которых укреплен транспортирующий трубопровод (рис. 9.16, а). Они называются автобетононасосами. На современных автобетононасосах положение стрелы рассчитывается и контролируется бортовым компьютером насоса. Машину можно устанавливать на самой кромке дорог или на сильно стесненной стройплощадке благодаря конструкции выносных опор для обеспечения устойчивости насоса. При перекачке бетона на дисплее бортового компьютера указывается, в каком направлении необходимо произвести перемещение опор для достижения максимальной устойчивости. С помощью звуковых сигналов оператор оповещается о достижении предела устойчивости машины при развернутой стреле. Компьютером осуществляется регистрация всех предельных состояний, а также фиксируется количество отработанных часов, число рабочих циклов, время, дата.

Автобетононасосы позволяют обеспечить подачу и распределение бетонной смеси в зоне действия стрелы без необходимости установки стационарных бето — новодов, быстроту маневрирования в пределах строительной площадки и переброски с объекта на объект.

Автобетононасосы могут применяться:

♦ при бетонировании конструкций зданий небольшой высоты (в основном, до трех этажей) и возможности обхода автобетононасоса по периметру здания;

♦ при бетонировании отдельно стоящих фундаментов, буронабивных свай, фундаментных плит и других конструкций, расположенных ниже уровня земли, и возможности движения автобетононасоса по периметру здания;

|

Рис. 9.16. Подача бетонной смеси бетононасосами: а — автобетононасосом при бетонировании столбчатых фундаментов: 1 — автобетоносмеситель; 2 — приемный бункер автобетононасоса; 3 — бетононасос; 4 — распределительная стрела; 5 — гибкий шланг; б — бетононасосом при возведении вторичной обделки тоннелей: 1 — автобетоносмеситель; 2 — бетононасос; 3 — бетоновод; 4 — арматура; 5 — гидродомкраты-манипуляторы; 6 — опалубка; 7 — вибратор; 8 — механизм перемещения; в — бетононасосом с автономной ^распределительной стрелой: 1 — автобетоносмеситель; 2 — бетононасос; 3 — бетоновод; 4 — рукав-компенсатор длины бетоновода; 5 — постамент с полноповоротной платформой; 6 — стрела; 7 — гибкий участок бетоновода; 8 — рабочий пол и опалубка; 9 — гидравлическая станция |

|

Рис. 9.16 (окончание) |

♦ при бетонировании конструкций, расположенных в труднодоступных для других механизмов местах, например при необходимости подачи бетонной смеси в проемы в условиях реконструкции.

Применяются также прицепные бетононасосы, смонтированные на прицепах и укомплектованные инвентарным бетоноводом (рис. 9.16, б). Эксплуатационные расходы при их использовании на 30—40% ниже, чем при применении автобетононасосов в связи с отсутствием затрат топлива и неизбежных при работе автобетононасосов простоев базового автомобиля.

При бетонировании монолитных конструкций высотных, компактных в плане, зданий прицепные бетононасосы следует использовать в сочетании с автономной манипуляционной стрелой, устанавливаемой на рабочем горизонте и переставляемой по мере изменения его по высоте (рис. 9.16, в). При этом необходимо иметь дополнительное силовое оборудование привода стрелы и устройства для обеспечения ее устойчивости.

Особое внимание должно быть обращено на крепление и опирание трубопроводов. При установке вертикальных бетоноводов должно закрепляться каждое звено. Верхнее и нижнее колена вертикального бетоновода во избежание разрыва соединений при работе насоса не должны опираться на какие-либо опоры (грунт, подкладки и т. д.).

При бетонировании конструкций, расположенных ниже уровня стоянки бетононасосов, не рекомендуется наклонная установка трубопроводов, так как при таком положении бетоноводов создаются условия для расслаивания бетонной смеси и пробкообразования. При необходимости изменения диаметра трубопровода между трубами различного диаметра вставляется переходной патрубок длиной 1 —2 м. Его подключение осуществляется по возможности ближе к насосу, где бетонная смесь более однородна.

В качестве бетоноводов могут быть использованы стальные трубопроводы и резиновые шланги со стальным кордом или текстолитовой основой. Возможно применение легких трубопроводов из пластических масс. Не рекомендуется использовать дюралюминиевые трубопроводы для перекачивания по ним бетонной смеси в связи с взаимодействием алюминия с гидратом окиси кальция цемента, и, как следствие, некоторым снижением прочности бетона.

Несмотря на то, что физический характеристики гибкого шланга и жесткой трубы неодинаковы, допускается конструировать из них бетоноводы, которые выгодно применять в таких местах, как повороты, труднодоступные участки и пересечения различных преград. К бетоноводу подсоединяется концевой гибкий шланг длиной 3—5 м, позволяющий повысить точность подачи бетонной смеси. Необходимо учитывать, что сопротивление движению бетонной смеси на поворотных и вертикальных участках бетоноводов больше, чем на горизонтальных прямых. Прямое вертикальное звено бетоновода длиной 1 м практически эквивалентно 3 м горизонтального, а сопротивление движению бетонной смеси в гибком шланге в 2 раза больше, чем в стальном трубопроводе.

Обязательным условием эффективной работы бетононасоса является достаточный фронт бетонных работ, обеспечивающий непрерывную работу машины, удобоперекачиваемая бетонная смесь, способная перемещаться по трубопроводу под действием создаваемого бетононасосом давления на предельные для данной конструкции насоса расстояния без изменения ее однородности, и опалубка, способная воспринимать повышенное боковое давление.

Бетонная смесь, предназначенная для транспортирования по трубопроводам, подбирается расчетно-экспериментальным путем. Удобоперекачиваемость бетонной смеси на тяжелых заполнителях может быть обеспечена лабораторным подбором ее состава, предусматривающим необходимые соотношения составляющих, в том числе и пластифицирующих добавок. При этом подвижность бетонной смеси должна находиться в пределах от 5 до 15 см, а крупность заполнителя не превышать одной трети внутреннего диаметра бетоновода. Расслоение или изменение ее консистенции приводит к образованию пробок в бетоноводе.

При перекачивании бетонной смеси на пористых заполнителях они, под давлением, развиваемым насосом, усиленно поглощают воду, в том числе и воду затворения. Это приводит к потере подвижности смеси и образованию пробок.

Удобоперекачиваемость смеси на пористых заполнителях может быть обеспечена или предварительным насыщением водой заполнителей, или применением метода резервирования, при котором в смесь по расчету вводится объем воды, компенсирующий поглощение ее заполнителями.

Способ доставки бетонной смеси должен обеспечивать сохранение к моменту выгрузки в приемный бункер бетононасоса ее качества, заданного проектом. Для доставки бетонной смеси к бетононасосу должны применяться автобетоносмесители. При доставке бетонной смеси бетоновозами или автомобилями-самосвалами смесь для восстановления начальной подвижности должна на объекте повторно перемешиваться в бетоноперегружателях-смесителях.

Бетон в трубопроводе движется, как цилиндрический стержень по тонкому слою цементного теста, которое способствует снижению трения бетонной смеси

0 стенки бетоноводов. С учетом этого до начала работы бетононасоса по трубопроводам следует прокачать цементное тесто.

Остановки в работе снижают надежность функционирования бетононасоса. В случае перерыва в подаче бетонной смеси более 10 мин бетонную смесь необходимо время от времени побуждать, прокачивая ее по замкнутому контуру: бетононасос — трубопровод — приемный бункер. При перерывах в работе более

1 ч требуется полностью освободить бетононасос и бетоноводы от бетонной смеси и тщательно промыть всю систему.

Очистка бетононасоса и бетоноводов производится в такой последовательности:

♦ удаляется бетонная смесь из приемного бункера;

♦ кратковременной обратной подачей снимается давление в системе и останавливается насос;

♦ открывается крышка очистки нагнетательного патрубка и удаляется имеющаяся бетонная смесь;

♦ приемный бункер, мешалка и насос тщательно промываются водой;

♦ 1 —2 пыжа из губчатой резины пропитываются водой и потоком воды с максимальной скоростью прогоняются по системе.

Подача бетонных смесей ннсвмонагнстатслями. Пневмонагнетатели служат для подачи пластичных и жестких бетонных смесей.

Для транспортирования пластичных смесей (с осадкой конуса более 5 см) применяются камерные пневмонагнетатели (рис. 9.17, а). Принцип их действия заключается в следующем. В герметически закрывающийся резервуар загружается бетонная или цементно-песчаная смесь, которая при помощи сжатого воздуха выдавливается в бетоновод и транспортируется к месту укладки. При этом по трубопроводу она движется сплошным потоком. Для уменьшения скорости выхода смеси из бетоновода и отделения воздуха к концевому звену трубопровода присоединяется гаситель.

Камерные пневмонагнетатели применяются в основном при бетонировании мал оармированных конструкций и обделок туннелей при подземном строитель-

|

Рис. 9.17. Пневмоустановки: а — установки для пневмотранспортирования подвижных смесей: I — пневмонагнетатель камерного типа с подачей воздуха в верхнюю и среднюю части резервуара; II— то же, с подводом воздуха в верхнюю и нижнюю части резервуара; III — подача бетонной смеси; I — автобетоносмеситель; 2 — бетоновод; 3 — гаситель; 4 — компрессор; 5 — ресивер; 6 — пневмонагнетатель; б — установка для подачи жестких бетонных смесей: I — конструктивная схема установки для подачи жестких бетонных смесей: 1 — резервуар; 2 — крышка; 3 — побудитель; 4 — трубопровод подачи сжатого воздуха; 5 — разгрузочный патрубок; 6 — бетоновод; 7 — гаситель; II — подача бетонной смеси: 1 — компрессор; 2 — шланг для подачи воздуха; 3 — емкость для воды; 4 — пневмоустановка; 5 — бетоновод; 6 — ресцвер; 7 — гаситель |

стве. Они устроены проще бетононасосов, не имеют движущихся частей, характеризуются малыми габаритами. К недостаткам относятся высокие удельные энергозатраты и скорости транспортирования (до 8—10 м/с), что вызывает угрозу расслоения смеси и требует применения специального массивного концевого гасителя.

При устройстве подготовок под полы, стяжек на кровлях промышленных зданий, открытых складских площадок и других конструкций обычно применяют жесткие бетонные смеси подвижностью, характеризующейся осадкой стандартного конуса 3—5 см. В связи с тем, что при подаче таких смесей по трубам возникают значительные сопротивления, использование для их транспортирования бетононасосов и камерных пневмонагнетателей невозможно. Вместе с тем структурная устойчивость и связность жестких бетонных смесей облегчают их порционную (дискретную) транспортировку в поршневом режиме.

Для транспортирования жестких бетонных смесей применяются пневмонагнетатели, позволяющие с помощью импульсной подачи воздуха и смеси в бетоновод разделять бетонную массу на порции (рис. 9.17, б). Для этого применяют специальный пневмонагнетатель, состоящий из резервуара с загрузочным люком, закрываемым герметичной крышкой, и напорного патрубка в нижней части резервуара. Внутри по оси резервуара расположен вал с лопастями для перемешивания смеси. Одна из лопастей при вращении периодически перекрывает входное отверстие напорного патрубка. В транспортном режиме в резервуар подается сжатый воздух, под давлением которого порции бетонной смеси, отсекаемые лопастью, выжимаются в бетоновод. Такой дозированный ввод в бетоновод порций смеси и сжатого воздуха, помимо значительного снижения сопротивления при движении смеси, обеспечивает наиболее рациональное использование энергии сжатого воздуха и, следовательно, наименьшую энергоемкость транспортного процесса.

Нормальное давление в напорном резервуаре при транспортировании должно быть от 0,4 до 0,5 МПа. Если в начальный период давление в напорном резервуаре не поднимается выше 0,3 МПа, следует уменьшить подачу воздуха в бетоновод. Когда давление воздуха упадет примерно на 0,2 МПа (это служит сигналом окончания транспортирования), следует прекратить подачу воздуха в бетоновод, затем — в напорный резервуар.

Для гашения силы удара и частичного удаления воздуха из бетонной смеси на конце бетоновода укрепляется гаситель. Так как скорость истечения смеси в этом случае не превышает 4—5 м/с, он имеет упрощенную конструкцию, например в виде отрезка плавно изогнутой металлической трубы.

Для удобства перебазирования некоторые пневмонагнетатели устанавливаются на салазки или пневмоколесную пару.

Бетоноводы для пневмонагнетателей изготовляются из резиновых рукавов — звеньев диаметром 60 и 100 мм, длиною до 15 м, соединяемых друг с другом зажимными устройствами, обеспечивающими герметичность. Вместо резиновых шлангов могут применяться стальные или легкие полиэтиленовые трубопроводы, выпускаемые звеньями длиной 6, 8, 10 и 12 м. Количество стыков бетоново — дов должно быть минимальным, в местах поворота шланги укладываются по наибольшему радиусу. Звенья бетоноводов необходимо периодически менять местами для увеличения срока их службы.

Для загрузки пневмонагнетателя наиболее технологично использование автобетоносмесителей. При этом в пневмонагнетатели загружаются не составляющие, а готовая бетонная смесь. Лопасти используются лишь для побуждения смеси и отсекания ее порций, что обеспечивает большую сохранность этой подверженной изнашиванию части установки.

При приготовлении бетонной смеси мешалкой пневмонагнетателя загрузку составляющих следует производить в следующей последовательности: вначале загружается половина объема заполнителя (50%), затем вяжущее (100%), вода (100%) и оставшийся объем заполнителя (50%). Не допускается вводить в бетонную смесь воздухововлекающие и газообразующие добавки, так как это приводит к разжижению смеси и прострелу порций смеси воздухом.

В случаях закупорки бетоновода следует снять давление воздуха, остановить мешалку, отсоединить и вычистить бетоновод. При образовании пробок перед муфтами бетоноводов необходимо заменить уплотнения или фланцевые соединения звеньев бетоновода.

Смазку и чистку пневмонагнетателя и бетоноводов, а также проверку воздухоподающей арматуры следует производить в соответствии с правилами эксплуатации применяемого пневмонагнетателя.

Уплотнение бетонной смеси. Это важная технологическая операция при выполнении бетонных работ. От ее качества в основном зависят плотность и однородность бетона, а следовательно, его прочность и долговечность. При уплотнении из бетонной смеси удаляется воздух. Установлено, что каждый процент воздуха уменьшает прочность бетона на 3—5%, поэтому даже высокопластичные смеси необходимо уплотнять. В жестких смесях объем воздуха достигает 40—45%, в литых — 5—10%.

Основным способом уплотнения бетонных смесей является вибрационный — виброушютнснис. Продолжительность виброуплотнения устанавливается в зависимости от формы и размеров конструкции, степени ее армирования и характеристик бетонной смеси. При применении литых бетонных смесей подвижностью до 22 см следует использовать кратковременную вибрацию (от 2 до 4 с) для удаления защемленного воздуха и полного заполнения смесью бетонируемой конструкции. При подвижности бетонной смеси свыше 22 см допускается без — вибрационный метод укладки.

Особенно тщательно следует уплотнять и распределять бетонную смесь вокруг арматуры, а также по углам опалубки до образования сплошной массы без пустот, прежде всего в защитном слое бетона.

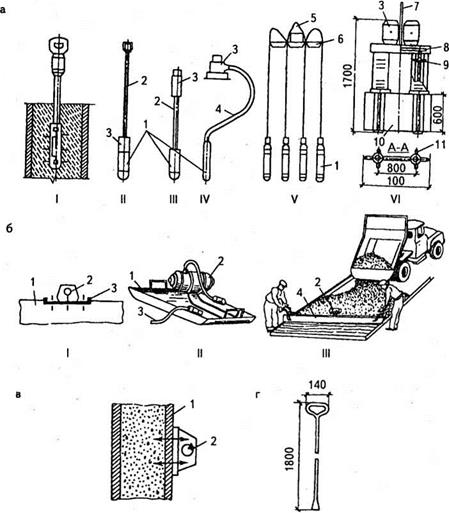

В условиях строительной площадки используют следующие виды вибрирования: внутреннее, поверхностное и наружное (рис. 9.18). В зависимости от вида привода вибраторы делятся на элетромеханические, пневматические и с приводом от двигателя внутреннего сгорания.

Для внутреннего вибрирования применяются глубинные вибраторы (рис. 9.18, а) с погружаемым в бетонную смесь вибронаконечником (вибратор с гибким валом) или корпусом (вибробулава и подвесные вибраторы). Подвесные глубинные вибраторы могут быть собраны в блоки (вибропакеты). Одной из систем глубинных вибраторов являются плоскостные виброизлучатели, представляющие собой два мощных цилиндрических вибратора, жестко связанных стальной пли той. Они позволяют эффективно уплотнять бетонную смесь с осадкой конуса менее 10 см в массивных конструкциях.

|

Рис. 9.18. Вибраторы и инструменты для уплотнения бетонной смеси: а — вибраторы глубинные (внутренние): I — схема работы; II — внутренний вибратор с двигателем, встроенным в наконечник; Ш — то же, с двигателем, вынесенным к ручке; IV— то же, с гибким валом; V — пакетный вибратор; VI — плоскостной виброизлучатель: 1 — корпус вибратора; 2 — штанги; 3 — двигатель; 4 — гибкий вал; 5 — серьга; 6 — зажим; 7 — подвеска; 8 — синхронизатор; 9 — резиновый амортизатор; 10— плита; 11 — ребра; б — поверхностные вибраторы: 1 — схема работы; II — площадочный вибратор; 111 — виброрейка: 1 — площадка; 2 — двигатель; 3 — питающий кабель; 4 — уплотняющий брус; в — схема работы наружного вибратора: 1 — опалубка; 2 — дебаланс; г — шуровка |

При погружении в бетонную смесь глубинный вибратор должен углубляться в ранее уложенный слой на 5—10 см. Для обеспечения качественного уплотнения и проработки слоя свежеуложенного бетона в месте контакта с ранее уложенным и для увеличения производительности вибратор рекомендуется устанавливать с наклоном под углом 30—35° к горизонту. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия.

Не допускается устанавливать вибратор у внутренней поверхности деревянной опалубки на расстоянии менее 10 см. У бетонной опалубки или у шва сопряжения со смежным блоком вибратор следует устанавливать возможно ближе, однако он не должен касаться опалубки или ранее уложенного бетона, не набравшего критической прочности.

При уплотнении бетонной смеси не допускается опирание работающих вибраторов на арматуру и закладные изделия, элементы крепления опалубки (тяжи и др.). Не следует применять вибраторы в качестве средства перемещения бетонной массы.

Для уплотнения бетонной смеси при устройстве бетонных подготовок под полы, площадок, перекрытий, проездов, дорожек и других тонких горизонтальных конструкций (с одиночной арматурой толщиной не более 250 мм, сдвойной — 120 мм) применяют поверхностные (площадочные) вибраторы (см. рис. 9.18, б) и виброрейки (см. рис. 9.18, III). Шаг их перестановки должен обеспечивать перекрытие на 10 см площадкой вибратора границы уже провибрированного участка.

Для уплотнения бетонной смеси при бетонировании конструкций незначительной толщины, для побуждения выгрузки сыпучих и вязких материалов из бункеров и бадей на них устанавливают наружные вибраторы.

Вакуумирование как способ уплотнения бетонной смеси. Для обеспечения требуемой удобоукладываемости (пластичности) бетонной смеси при производстве бетонных работ приходится использовать намного больше воды, чем это необходимо для ее твердения. Повышенное содержание воды в смеси влечет за собой увеличение расхода цемента и снижение качества бетонных конструкций (сокращение их долговечности), так как при испарении излишней воды затворения в твердеющем бетоне образуются поры, происходит повышенная усадка, возникают трещины.

Жесткие смеси (без избытка воды) не дают конструкций высокого качества из-за трудности их уплотнения.

Решают это противоречие следующим образом. В бетонную смесь при изготовлении вводят такое количество воды, которое обеспечивает ее высокую подвижность. Эту смесь легко укладывать в опалубку (форму) и уплотнять. Операция вибрирования обеспечивает равномерное распределение заполнителя в бетонной смеси и при этом удаляются воздух и воздушные включения.

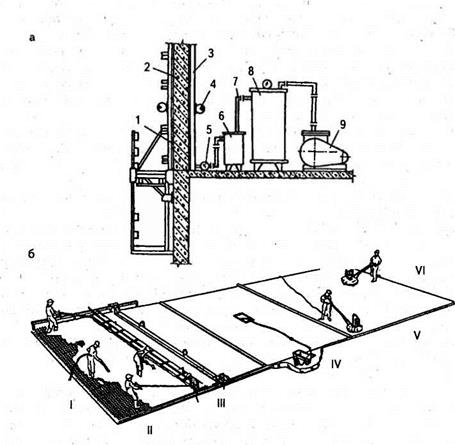

Затем избыточную воду под действием вакуума удаляют (производят вакуумирование), используя специальные приборы и оборудование (рис. 9.19). При вакуумировании из бетонной смеси отсасывается избыточная вода, снижается водо-

|

Рис. 9.19. Схемы вакуумной обработки бетона: а — схема возведения монолитных стен: 1 — наружный щит опалубки; 2 — бетонная смесь; 3 — внутренний вакуумный щит; 4 — вибратор; 5 — коллектор; 6 — водосборник; 7— вакуумный трубопровод; 8 — ресивер; 9 — вакуумный насос; б — схема устройства высококачественных бетонных полов: I — подготовительные работы, установка рельс-форм; II — укладка бетонной смеси с уплотнением глубинным вибратором; III — поверхностное уплотнение виброрейкой; IV — вакуумирование; V, VI — разравнивание поверхности сразу после вакуумирования и обработка бетоноотделочной мачиной, при необходимости введение специальных упрочняющих или обеспыливающих составов |

цементное отношение уложенной смеси. Снижение этого показателя обеспечивает значительное улучшение почти всех свойств бетона, при этом происходит дополнительное уплотнение бетонной смеси.

Непосредственно после вакуумирования бетон (вакуум-бетон) приобретает значительную прочность, которая позволяет передвигаться по нему, производить частичную или полную распалубку.

Вакуумирование производят с помощью щитов с вакуум-полостями и вакуум-насоса сразу после укладки и вибрирования. Кроме наружных вакуум-полостей для вакуумирования стен и колонн могут использоваться специальные вакуум-трубки — горизонтальные и вертикальные, которые устанавливаются внутрь бетонируемых конструкций.

Избыточная вода отсасывается вакуум-насосом и удаляется непрерывно по шлангам. В результате вакуумирования содержание воды в бетонной смеси уменьшается на 20—25%, что значительно повышает прочность на сжатие, износостойкость и другие показатели бетона. Вакуумирование происходит очень быстро и бетон уплотняется настолько, что можно по нему сразу ходить и приступить к следующей операции.

Наиболее успешно такой способ используется при устройстве высокопрочных полов (см. рис. 9.19,6).

Уход за бетоном и приемка работ. После укладки бетонной смеси начинается сложный физико-химический процесс твердения бетона, при котором цемент во взаимодействии с водой образует прочные монолитные соединения. Для обеспечения твердения бетона и набора его прочности в заданные сроки необходимо осуществлять серию мероприятий по уходу за бетоном. Порядок и сроки их проведения, контроль за выполнением, сроки распалубки и приемка готовых конструкций устанавливаются нормативно-техническими документами и проектом производства работ.

В начальный период твердения открытую поверхность бетона защищают от потерь влаги во избежание обезвоживания бетона. Если вода из бетона преждевременно испарится, твердение практически прекратится и в результате усадки появятся мелкие усадочные трещины на его поверхности, прочность бетона снизится на 15—40%, уменьшатся также его морозостойкость, водо — и газонепроницаемость. Влажностный уход за бетоном должен начинаться после достижения бетоном прочности от 0,3 до 0,5 МПа. В зависимости от типа используемого цемента, водоцементного отношения, вида химических добавок и температуры твердения этот период наступает через 2—12 ч после завершения бетонирования.

Для защиты от вредного воздействия прямых солнечных лучей, ветра и попадания атмосферных осадков устанавливают щиты (тенты), открытую поверхность свежеуложенного бетона покрывают жидкими пленкообразующими материалами (лаком этиноль, битумными эмульсиями) или укрывают пленками из полимерных материалов, водонепроницаемой бумагой, брезентом, влагоемкими покрытиями из мешковины, опилками и т. д.

Укрытие поверхности водо — и паронепроницаемыми материалами позволяет без ее увлажнения снизить потери влаги от испарения. В солнечную погоду при температуре воздуха выше +25 °С с целью снижения температурного воздействия на бетон следует применять металлизированные пленки с высокой отражающей способностью или закрывать бетон комбинированным покрытием, в котором пленка прошита в пакет со слоем мешковины.

В сухую и жаркую погоду необходимо систематически поливать из брандспойта с распылителем деревянную опалубку и влагоемкие покрытия. Влагоемкие покрытия поливают так часто, чтобы поверхность бетона в период ухода постоянно была влажной. Открытые поверхности бетона следует поддерживать во влажном состоянии до достижения бетоном 75%-ной проектной прочности.

Бетон на обычных портландцементах, как правило, поливают в течение 7 суток, на глиноземистых цементах — 3 суток, а на шлакопортландцементах и других малоактивных цементах — 14 суток. При температуре выше +15 °С в течение первых трех суток бетон поливают через каждые 2 часа днем и один раз ночью; в последующие дни — не реже 3 раз в сутки. Если поверхность бетона предварительно была укрыта влагоемкими материалами, перерывы между поливками увеличивают в 1,5 раза. При средней температуре воздуха от 0 до +5 °С бетон можно не поливать.

После окончания периода влажностного ухода следует предпринимать специальные меры для предотвращения образования микротрещин, появляющихся из-за интенсивного испарения влаги. С этой целью после прекращения полива не следует удалять материал, покрывающий бетон, еще от 2 до 4 суток.

Температура выдерживания конструкций в опалубке в летний период без подвода тепла от внешних источников должна определяться с учетом удельного тепловыделения цемента, состава бетона, модуля поверхности конструкций, содержания арматуры в конструкциях, материалоемкости опалубки и температуры окружающей среды.

Распалубливание бетонных и железобетонных конструкций. Распалубливание забетонированных конструкций является одним из основных видов опалубочных работ.

Разбирать опалубку можно только с разрешения производителя работ, а при особо ответственных конструкциях (по перечню, установленному проектом) — с разрешения главного инженера.

Опалубку вертикальных незагруженных монолитных конструкций при условии сохранения формы разбирают при наборе прочности не менее 0,2—0,3 МПа. Опалубку незагруженных монолитных конструкций горизонтальных и наклонных пролетом до 6 м снимают при прочности бетона не менее 70%, а опалубку конструкций пролетов свыше 6 м — не менее 80%. Минимальная прочность загруженных конструкций, в том числе от вышележащего бетона (бетонной смеси), определяется проектом производства работ и согласовывается с проектной организацией.

Сроки достижения бетоном требуемой прочности устанавливают по данным испытаний контрольных образцов, ориентировочно — по графикам и таблицам в зависимости от марки и вида примененного цемента и средней температуры твердения (обычно — через 6—72 ч после окончания бетонирования). Сокращение времени выдерживания бетона в опалубке позволяет увеличивать ее оборачиваемость, и тем самым обеспечивает эффективность использования опалубки.

При разборке опалубки не допускается повреждение монолитйых конструкций и элементов опалубки. Поэтому распалубливание следует выполнять аккуратно.

Снятие всех типов опалубки следует производить после предварительного отрыва от бетона. При разборке мелкощитовой опалубки применяют ломики — гвоздодеры. Однако отрыв опалубочных панелей вручную требует больших затрат труда и вызывает простои механизмов. Для отрыва опалубочных панелей часто используют домкраты или коленчатые рычаги.

Стойки и леса, поддерживающие опалубку несущих конструкций, удаляют лишь после снятия боковой опалубки и осмотра распалубленных конструкций и колонн, поддерживающих эти конструкции. Стойки, поддерживающие опалубку днищ балок бетонируемого перекрытия, оставляют полностью. Под балками и прогонами нижележащего перекрытия оставляют стойки на расстоянии 4 м одна от другой и не менее 3 м от опор конструкции. Эти стойки удаляют, когда бетон достигнет проектной прочности. Распалубливание пространственных конструкций должно производиться плавно, без перекосов.

Особенная осторожность требуется при распалубливании арок и сводов, тонкостенных конструкций (например, сводов-оболочек), а также балочных конструкций пролетом более 8 м. Нагрузка от собственной массы (после удаления опалубки и лесов) может оказать на конструкцию действие, аналогичное удару, что может повлечь за собой ее разрушение. Поэтому удалению опалубки вышеупомянутых конструкций должно предшествовать плавное и равномерное опускание поддерживающих лесов. Этот процесс называется раскружаливанием. Перед раскружаливанием сводов с затяжками, снабженными муфтами или другими натяжными приспособлениями, сначала натягивают затяжки.

Раскружаливание купольных конструкций и воронок бункеров осуществляют одновременно, ослабляя клинья, опуская домкратные винты или выпуская песок из опорных цилиндров под опорами, расположенными в центре конструкции, и ведут симметрично в обе стороны по направлению к ее периметру (пятам). Раскружаливание производят в два, три и более приемов в зависимости от длины пролета и массы конструкции.

От качества распалубливания во многом зависит пригодность опалубочных материалов для дальнейшего использования. При небрежном распалубливании повреждается гладкая поверхность обшивки, деформируются ее каркас и крепления. В результате для вторичного использования опалубку требуется ремонтировать или даже полностью заменять.

Подготовка опалубки к повторному применению заключается в очистке ее от налипшего бетона, извлечении гвоздей и ремонте поврежденных мест. Металлические щиты смазывают со стороны, обращенной к бетону, смазочными материалами (смазками), пользуясь распылителем или кистями.

После распалубливания, когда бетон еще достаточно свеж, исправляют обнаруженные дефекты. Пустоты и раковины очищают от плохо уплотненного бетона, обрабатывают щетками или пескоструйным аппаратом, промывают водой и заделывают раствором (1:2). Каверны заделывают торкретированием.

Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 1,5 МПа.

Обработка поверхности монолитных конструкций, прорезка деформационных швов, технологических борозд, проемов, отверстий, если эти виды работ предусмотрены проектной документацией, должны производиться при прочности бетона и железобетона не менее 50% проектной величины.

Приемка бетонных и железобетонных конструкций. Приемку бетонных и железобетонных конструкций производят после достижения бетоном проектной прочности. При этом предъявляются журналы работ, документы о согласовании всех изменений в чертежах, данные испытаний контрольных образцов бетона, акты на скрытые работы и промежуточной приемки конструкций и т. п.

При приемке законченных бетонных и железобетонных конструкций или частей сооружений проверяются:

♦ соответствие конструкций рабочим чертежам по расположению в плане, высотным отметкам, внешним очертаниям и геометрическим размерам. В процессе приемки устанавливают наличие и соответствие проекту отверстий, проемов, каналов и расположения закладных деталей, качество выполнения деформационных швов;

♦ качество бетона по прочности, а в необходимых случаях по морозостойкости, водонепроницаемости и другим показателям, указанным в проекте, — по результатам производственных и лабораторных испытаний;

♦ качество применяемых в конструкции материалов, полуфабрикатов и изделий — по их паспортам и сертификатам.

Отклонения в размерах и положении возведенных конструкций не должны превышать нормативных (табл. 9.8).

Приемка бетонных и железобетонных конструкций или частей сооружений оформляется в установленном порядке актом освидетельствования скрытых работ или актом на приемку ответственных конструкций в соответствии с существующими на данный момент требованиями.

|

Таблица 9.8 Требования, предъявляемые к законченным бетонным и железобетонным конструкциям или частям сооружений

|

ИЗГОТОВЛЕНИЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ КОНСТРУКЦИИ | С НАТЯЖЕНИЕМ АРМАТУРЫ НА БЕТОН

I Типы конструкций

Натяжение арматуры на железобетонную конструкцию после достаточного вызревания бетона позволяет изготовлять предварительно напряженные конструкции на любых стендах и площадках, не имеющих специальных устройств для натяжения и закрепления стержней или проволок.

Эта особенность предварительно напряженных конструкций с натяжением арматуры на бетон является весьма положительной, так как позволяет изгоговлять их на любом полигоне без затрат на устройство специальных стендов.

Однако по трудоемкости производства натяжение арматуры на самом изделии менее эффективно, чем натяжение до бетонирования на стенде.

Действительно, натяжение арматуры на стенде производится, как правило, на большой длине сразу для ряда бетонируемых в линии элементов. При натяжении арматуры на бетон процесс натяжения осуществляется для каждого элемента раздельно. Поэтому этот способ применяется преимущественно для длинномерных элементов конструкций, а также при больших усилиях натяжения. При большой длине конструкции снижается недостаток раздельного натяжения для каждого элемента в части повышения трудоемкости производства. При больших усилиях натяжения арматуры на стенде требуются весьма мощные упоры. Устройство таких упоров требует значительных затрат, что особенно нерационально для полигона, если объем производства таких тяжелых конструкций относительно мал.

Натяжение арматуры на бетон широко применяется при изготовлении предварительно напряженных конструкций крупноразмерных балок и ферм длиной от 12 м и более, мачт, тяжелых подкрановых балок и т. п.

В качестве арматуры, подвергаемой напряжению на бетон, применяются стержни периодического профиля из стали марки 25Г2С и Ст. 5 с упрочнением вытяжкой или высокопрочная проволока, соединенная в пучки. Широкое распространение в производстве предварительно напряженных конструкций с натяжением на бетон должна получить высокопрочная стержневая арматура из стали марки 30ХГ2С с предельным напряжением разрыва 900 кг/см2, применяамая без упрочнения вытяжкой.

На рис. 95 приведена конструкция железобетонной предварительно напряженной фермы пролетом 30 м для покрытия промышленного здания, состоящая из двух половин, изготовляемых раздельно.

Предварительно напряженная арматура в виде прямолинейных /чков из высокопрочной проволоки расположена только в нижнем поясе фермы.

Верхний пояс и элементы решетки заармированы сварными Каркасами без предварительного напряжения.

Пучки в количестве 4 шт. каждый из 18 проволок диаметром мм закладываются в цилиндрические каналы нижнего пояса.

После достаточного вызревания бетона пучки натягиваются домкратами, закрепляются по концам в натянутом состоянии путем запрессовки стальных пробок в колодки и инъецируются цементным раствором.

Натяжение арматуры может быть произведено на каждой половине фермы, что создает благоприятные условия для транспорта полуферм и соединения их у мест подъема путем сварки стыковых закладных частей. Возможно также соединение полуферм путем пропуска пучков через обе половины и натяжения их. Такой способ соединения может быть осуществлен как на полигоне, так и на строительной площадке перед подъемом на колонны.

В практике полигонного изготовления железобетонных конструкций имеются примеры успешного выполнения ферм пролетом до 27 м с перевозкой к месту установки на железнодорожных платформах.

На рис. 96 приведена предварительно напряженная балка пролетом 24 м для покрытий производственных зданий, состоящая из четырех блоков длиной по 6 ,«•

Основная продольная арматура закладывается в цилиндрические каналы блоков при их сборке. Натяжением этой арматуры обеспечивается соединение блоков в целую балку. Кроме того, для соединения блоков по верхней грани применяется сварка закладных частей. Армирование балки предусмотрено пучками из высокопрочной проволоки с наконечниками из стержней, снабженными нарезкой для анкеровки гайками. Средние блоки имеют прямолинейные каналы для закладки арматуры в количестве 5 шт. В крайних блоках четыре канала прямолинейных и один криво

линейный, отводяший пучок к верхней грани балки по ее концам Криволинейное расположение пучка улучшает условия работы балки на поперечную силу и снижает изгиб конструкции при натяжении арматуры.

Разбивка балки на блоки дает возможность изготовлять элементы на заводе с поточно-агрегатной или конвейерной технологией производства. Сборка блоков может быть осуществлена на призаводском полигоне, а при затруднениях в перевозке длинномерных изделий — на строительной площадке.

«