Архивы за 16.10.2015

Индустриальные методы строительства. Унификация, типизация и стандартизация

Выполнение программы строительства возможно лишь на основе применения индустриальных методов производства работ.

Индустриализация является основным направлением развития строительства. Она означает превращение строительного производства в механизированный поточный процесс сборки и монтажа зданий из крупноразмерных конструкций, их элементов и блоков, имеющих максимальную готовность. Изготовленные на специальных заводах такие конструкции называют сборными. Их производство с применением передовой технологии и их механизированный монтаж позволяют уменьшить затраты труда, расход материалов, повысить качество строительства, сократить его сроки и снизить стоимость.

Важнейшими признаками индустриализации строительства являются комплексная механизация и автоматизация строительно-монтажных работ, максимальная сборность применяемых конструкций и массовость их производства на заводах сборных железобетонных изделий, домостроительных комбинатах, заводах металлических конструкций и т. п.

Сборные конструкции выполняют из различных материалов. Наибольшее применение в современном строительстве получил сборный железобетон. Перспективными являются деревянные строительные конструкции, выпуск которых с каждым годом увеличивается. Наряду со стальными крупноразмерными конструкциями в практике строительства все большее распространение получают сборные конструкции из легких металлических сплавов, пластических масс и др.

Преимущество индустриальных методов массового строительства доказано практикой. Его технология основана на применении типовых сборных деталей и конструкций. Типизацией называют отбор лучших с технической и экономической стороны решений отдельных конструкций и целых зданий, предназначенных для многократного применения в массовом строительстве.

Количество типов и размеров сборных деталей и конструкций для здания должно быть ограничено, так как изготовлять большое количество одинаковых изделий и вести их монтаж легче. Это позволяет также снизить стоимость строительства. Поэтому типизация сопровождается унификацией, которая предполагает приведение многообразных видов типовых деталей к небольшому числу определенных типов, единообразных по форме и размерам. При этом в массо-

вом строительстве унифицируют не только размеры деталей и конструкций, но и основные их свойства (например, несущую способность для плит, тепло — и звукоизоляционные свойства для панелей ограждения). Унификация деталей должна обеспечивать их взаимозаменяемость и универсальность.

Под взаимозаменяемостью понимается возможность замены данного изделия другим без изменения параметров здания. Например, взаимозаменяемы плиты покрытия шириной 3000 и 1500 мм, так как вместо одной широкой плиты можно уложить две узкие. Возможна взаимозаменяемость по материалу и конструктивному решению тех или иных изделий.

Универсальность позволяет применять один и тот же типоразмер деталей для различных видов зданий. Наиболее совершенные типовые детали и конструкции, предложенные проектными организациями и проверенные в практике строительства, стандартизируют, после чего они становятся обязательными для применения в проектировании и для заводского изготовления.

Стандартные строительные элементы регламентируются Государственными общесоюзными стандартами (ГОСТами), в которых для деталей и конструкций установлены определенные формы, размеры и их качество, а также технические условия изготовления. Несоблюдение ГОСТов преследуется законом.

При разработке проектов зданий используют конструкции, изделия и детали, сведенные в каталоги, которые периодически обновляются с учетом возросшего уровня строительной науки и техники. Поскольку основные размеры строительных конструкций и деталей определяются объемно-планировочными решениями зданий, унификация их базируется на унификации объемнопланировочных параметров зданий, которыми являются шаг, пролет и высота этажа.

Шагом при проектировании плана здания является расстояние между координационными осями, которые расчленяют здание на планировочные элементы и определяют расположение вертикальных несущих конструкций (стен, колонн, столбов). В зависимости от направления в плане здания шаг может быть поперечным или продольным.

Пролетом в плане называют расстояние между координационными осями несущих стен или отдельных опор в направлении, соответствующем длине основной несущей конструкции перекрытия или покрытия.

В большинстве случаев шаг представляет собой меньшее расстояние

между осями, а пролет — большее. Координационные оси здания для удобства

83

применения маркируют, т. е. обозначают в одном направлении (более протяженном) цифрами, а в другом — заглавными буквами русского алфавита.

Высотой этажа является расстояние по вертикали от уровня пола ниже — расположенного этажа до уровня пола вышележащего этажа, а в верхних этажах и одноэтажных зданиях — до верха отметки чердачного перекрытия.

Использование в проектах единого или ограниченного числа размеров шагов, пролетов и высот этажей дает возможность применять и ограниченное число типоразмеров деталей. Таким образом, мы видим, что унификация объемно-планировочных решений зданий является непременным требованием для унификации строительных изделий.

Унификация объемно-планировочных параметров зданий и размеров конструкций и строительных изделий осуществляется на основе Единой модульной системы (ЕМС), т. е. совокупности правил координации размеров зданий и их элементов на основе кратности этих размеров установленной единице, т. е. модулю.

В Российской Федерации в качестве основного модуля (М) принята величина 100 мм. Все размеры здания, имеющие значение для унификации, должны быть кратны М. Для повышения степени унификации приняты производные модули (ПМ): укрупненные и дробные. Укрупненные модули 6000, 3000, 1500, 1200, 600, 300, 200 мм, обозначаемые соответственно 60М, З0М, 15М, 12М, 6М, ЗМ, 2М, предусмотрены для назначения размеров объемно-планировочных элементов здания и крупных конструкций. Дробные модули 50, 20, 10, 5, 2 и 1 мм, обозначаемые соответственно 1/2М, 1/5М, 1/10М, 1/20М, 1/50М и 1/100М, служат для назначения размеров относительно небольших сечений конструктивных элементов, толщины плитных и листовых материалов. ЕМС предусматривает три вида размеров: номинальные, конструктивные и натурные.

Номинальный (Ьн ) — проектный размер между координационными осями здания, а также размер конструктивных элементов н строительных изделий между их условными гранями (с включением примыкающих частей швов или зазоров). Этот размер всегда назначают кратным модулю.

Конструктивный (Ьк) — проектный размер изделия, отличающийся от номинального на величину конструктивного зазора.

Натурный (Ьф) — фактический размер изделия, отличающийся от конструктивного на величину, определяемую допуском (положительным и отрицательным), значение которого зависит от установленного класса точности изготовления детали и регламентировано для каждого из них.

84

Как указывалось ранее, требования экономической целесообразности, предъявляемые как к зданию в целом, так и к его отдельным элементам, выдвигают задачу в процессе проектирования производить анализ принимаемых решений не только с функциональной и технической стороны, но и с точки зрения целесообразности материальных затрат. Такую оценку здания называют технико-экономической.

В зависимости от вида здания, его конструктивного решения применяют те или иные критерии (признаки) технико-экономической оценки. Основные из них следующие: соответствие конструкции предъявляемым к ней требованиям (техническим, эксплуатационным и др.); соответствие индустриальным, с учетом требований сегодняшнего дня, методам производства работ (степень сбор — ности, транспортабельности и др.); стоимость конструкции (абсолютная или относительная) для данного вида здания с учетом обеспечения ее необходимых эксплуатационных качеств в установленный срок (например, стоимость одной фермы, 1 м фундамента, 1 т металлических конструкций и др.); трудоемкость изготовления и устройства конструкций, формирующих здание (в человекочасах, человеко-днях, машино-сменах) (в трудоемкость устройства входят все трудозатраты, связанные с окончательной сборкой, монтажом, заделкой швов и т. п.); масса конструкции — абсолютная или отнесенная к единице измерения (площадь, объем и др.); расход основных строительных материалов на одно изделие или на единицу измерения конструкции (например, расход арматуры на балку или 1 м балки).

Перечисленные критерии технико-экономической оценки необходимо всегда выражать числовыми значениями, так называемыми техникоэкономическими показателями, которые могут быть абсолютными или относительными. При оценке с аналогичными показателями другой конструкции или конструктивного решения здания в целом показатели ее принимаются за единицу или 100%.

При проектировании вначале устанавливают, какие конструктивные решения по всем требованиям пригодны для проектируемого здания с учетом его класса и конкретных условий эксплуатации, а затем после техникоэкономического сравнения выбирают наиболее рациональное решение.

В практике проектирования все более широкое распространение получают машинные методы технико-экономической оценки конструктивных решений зданий. На основе заложенных в соответствующем программном обеспечении критериев компьютер дает оценку множеству решений и выбирает только несколько наиболее оптимальных вариантов.

ЭЛЕКТРОТЕРМООБРАБОТКА БЕТОНА

Когда выдерживание бетона способом термоса не обеспечивает приобретение им заданной прочности к концу установленного срока выдерживания, а также при необходимости сократить срок выдерживания и обеспечить твердение при любой отрицательной температуре наружного воздуха бетон подвергают электротермообработке.

При электротермообработке бетона используют тепло, получаемое от превращения электрической энергии в тепловую.

Электротермообработку выполняют методами: электродного

прогрева (собственно электропрогрева);

электрообогрева различными электронагревательными устройствами;

индукционного нагрева (нагрева в электромагнитном поле). При использовании метода электродного прогрева бетон прогревают в конструкции или до его укладки в опалубку (предварительный электроразогрев) за счет тепла, выделяющегося внутри бетона. Этот метод относится к наиболее эффективным и экономичным видам электротермообработки.

Электрообогрев с помощью электронагревательных устройств осуществляют путем подачи тепла к поверхности бетона от нагревательных приборов инфракрасного излучения или низкотемпературных (сетчатых, коаксиальных, трубчатых и других электронагревателей) .

При индукционном нагреве энергия электромагнитного поля преобразуется в тепловую от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей и передается бетону контактно.

Режимы электротермообработки назначают в зависимости от степени массивности конструкций, вида цемента, требуемой прочности бетона: •

из двух стадий — разогрев и изотермический прогрев с обеспечением к моменту выключения тока за’дан’нбй йрйТической прочности бетона; применяют для конструкций с модулем поверхности 10 д более;

из трех стадий — разогрев, изотермический прогрев и остывание с обеспечением заданной критической прочности лищь к концу остывания прогретой конструкции; применяют для конструкций с модулем поверхности от 6 до 15;

из, двух стадий — разогрев и остывание (электротермос) с обеспечением заданной критической прочности в конце остывания; применяют для конструкций с модулем поверхности менее 8;

ступенчатый — нагрев до 40—50°С, выдерживание при этой температуре в течение 1—3 ч, затем бйстрый подъем температуры до максимально допускаемой для данной конструкции. Заданная критическая прочность может быть достигнута как к концу изотермического прогрева, так и к концу остывания; применяют главным образом для предварительно напряженных конструкций;

саморегулирующийся, применяемый только при электродном прогреве и при постоянном напряжении на электродах на протяжении всего цикла термообработки. Температура бетона сначала возрастает, затем плавно снижается, применяется при прогреве бетона большого числа одинаковых конструкций (например, стыков).

включаемых под напряжение по мере окончания бетонирования. Для саморегулирующегося режима характерна определенная максимальная температура бетона для каждой величины скорости разогрева конкретной конструкции.

До начала подключения электрического тока бетон необходимо выдержать в течение 2—4 ч, особенно при скорости разогрева более 8°С в час, если позволяет тепловой баланс смеси.

Ток включают при температуре бетона не ниже 3—5°С. Температуру бетона поднимают с интенсивностью 8°С в час при прогреве конструкций с модулем поверхности от 2 до 6; 10°С в час — с модулем поверхности 6 и более; 15°С в час при прогреве каркасных и тонкостенных конструкций небольшой протяженности (до 6 м), а также конструкций, возводимых в скользящей опалубке.

В целях экономии электроэнергии электропрогрев проводят в наиболее короткие сроки при, максимально допускаемой для данной конструкции температуре (табл. 12).

|

Таблица 12. Максимально допускаемая температура бетона при электропрогреве

|

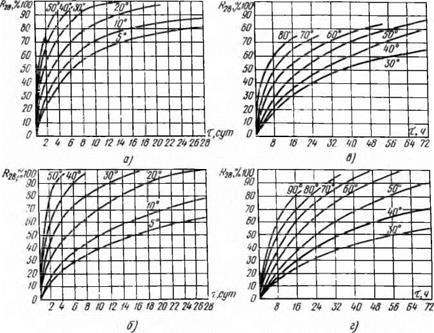

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной критической прочности бетона. Ориентировочно ее можно определять по графикам нарастания прочности (рис. 72), уточняя по результатам испытания контрольных образцов на сжатие.

Температура бетона при электротермообработке должна быть по возможности одинаковой во всех частях конструкции и не отличаться больше чем на 15° по длине и 10° по сечению элемента, а в приэлектродных зонах бетона температурный перепад не должен превышать 1°С на 1 см радиуса зоны.

Температура бетона выдерживается в соответствии с заданным режимом электротермообработки следующими способами:

изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

отключением электродов или электронагревателей от сети по окончании подъема температуры;

периодическим включением и отключением напряжения на электродах и электронагревателях, в том числе в режиме импульсного прогрева бетона путем чередования коротких (как правило, продол —

житсльностью в несколько десятков секунд) импульсов тока с паузами.

Заданные режимы электротермообработки могут выполняться как автоматически, так и вручную.

Скорость остывания бетона по окончании прогрева должна быть минимальной и не превышать 10°С в час для конструкций с моду-

|

Рис. 72. Графики нарастания прочности бетона: а — при температуре до 50°С бетона на портландцементах марок 400—500, б — при температуре до 50°С бетона на шлакопортландцементах марок 300—400, в — при прогреве бетона на портланддементах марок 400—500, г — при прогреве бетона па шлакопортландцементах марок 300—400 |

лем поверхности более 10 и 5°С в час для конструкций с модулем поверхности от 6 до 10.

Для массивных конструкций скорость остывания, обеспечивающую отсутствие трещин в поверхностных слоях бетона, определяют расчетом.

Остывание наиболее быстро протекает в первые часы по выключении напряжения, затем интенсивность остывания постепенно замедляется. Чтобы обеспечить одинаковые условия остывания частей конструкций, имеющих различную толщину, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, утепляют дополнительно. Опалубку и утепление прогретых конструкций снимают не раньше, чем бетон остынет до температуры 5°С, но прежде, чем опалубка примерзнет к бетону.

Для замедления процесса остывания наружных слоев бетона поверхности его после распалубливания укрывают, если разность температур бетона и наружного воздуха для конструкций с модулем поверхности до 5 составляет 20°С, 5 и более — выше 30°С.

Электротермообработка легких бетонов на пористых заполнителях в монолитных конструкциях обеспечивает получение заданной прочности при более коротких режимах, чем тяжелых бетонов. Эффективность электротермообработки легких бетонов тем выше, чем меньше их объемная масса.

Скорость подъема температуры легких бетонов с объемной массой до 1500 кг/м3 может быть увеличена на 30% по сравнению с приведенными выше данными для тяжелого бетона, температура изотермического прогрева — на 10°С выше, чем указано в табл. 12, продолжительность изотермического прогрева может быть принята по графикам нарастания прочности.

Режимы электротермообработки легких бетонов с объемной массой более 1500 кг/м3 должны быть примерно такими же, как для тяжелых бетонов.

Изотермический прогрев конструкций из легких бетонов с модулем поверхности менее 8 можно прекращать при достижении бетоном 40—50% проектной прочности, так как в связи с постоянной теплопроводностью их остывание происходит замедленно и они к концу остывания приобретают 70—80% проектной прочности.

При электротермообработке бетона неопалубленные поверхности конструкций и изделий защищают от испарения воды, тщательно укрыв их пароизоляционными материалами (полимерная пленка, прорезиненная ткань, рубероид и др.) и устроив поверх них теплоизоляцию (в случае необходимости).

Электродный прогрев бетона. При этом способе ток в бетон вводят через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды соединяют с проводами разных фаз, в результате чего между электродами в бетоне возникает электрическое поле.

С помощью электродов бетон прогревают при пониженных (50—127 В) или повышенных (220—380 В) напряжениях.

Электропрогрев армированных конструкций производят при напряжениях не более 127 В, неармированных — более 127 В.

Применяемые при электропрогреве электроды подразделяются на пластинчатые, полосовые, стержневые и струнные.

Пластинчатые электроды располагают снаружи бетона на двух противоположных плоскостях конструкции, расстояние между которыми не превышает 40 см. Пластинчатые электроды представляют собой пластины из кровельной стали, которые крепят к деревянной опалубке, или стальные щиты опалубки, закрывающие целиком противоположные плоскости по меньшей стороне (толщине) конструкции или изделия.

Эти электроды применяют для прогрева неармированных конструкций, а также конструкций с негустой арматурой — колонн, балок, прогонов прямоугольного сечения, стен, перегородок.

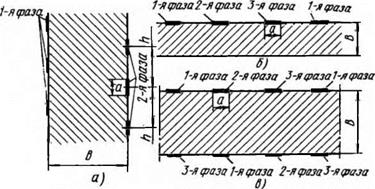

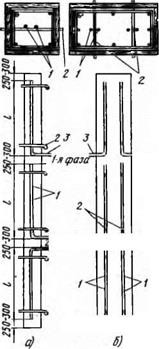

Полосовые электроды располагают снаружи бетона. Их изготовляют из полосовой или кровельной стали шириной а— = 2—5 см (рис. 73) и крепят к деревянной опалубке.

Полосовые электроды с двусторонним расположением для сквозного прогрева бетона (рис. 73, а) применяют вместо пластинчатых с целью экономии металла электродов.

Полосовые электроды для периферийного прогрева конструкций размещают снаружи бетона (рис. 73, б ив). Электрический ток проходит между соседними разноименными электродами, главным образом в периферийном слое бетона, толщина которого со-

|

Рис. 73. Схема размещения полосовых электродов при прогреве: а — двустороннем сквозном, б — одностороннем периферийном, в — двустороннем периферийном |

ставляет около половины расстояния между соседними электродами.

Периферийный прогрев конструкций толщиной В менее 30— 40 см, как правило, осуществляют полосовыми электродами с односторонним расположением при негустой арматуре. Он особенно эффективен для конструкций, бетонируемых на бетонном или грунтовом основании, доступ к которым открыт только сверху, — полов, бетонных подготовок, бетонных или железобетонных покрытий, площадок, а также перекрытий. В этом случае полосовые электроды крепят к нижней поверхности инвентарных деревянных щитов, укладываемых на верхнюю поверхность конструкции по мере бетонирования.

Периферийный прогрев конструкций толщиной от 30 до 80 см осуществляют полосовыми электродами с двусторонним размещением, а более массивных — с размещением на всех поверхностях конструкций. Периферийный прогрев с двусторонним размещением полосовых электродов используют при бетонировании ленточных фундаментов, колонн, балок, прогонов, перекрытий толщиной более 30—40 см.

Стержневые электроды представляют собой короткие

прутки из арматурной стали диаметром 6—10 мм, вставляемые в тело бетона перпендикулярно поверхности конструкции. Электроды устанавливают в бетон со стороны открытой поверхности или в отверстия, просверленные в опалубке конструкции. Концы их выступают на 10—15 см из опалубки, к ним присоединяют провода.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

Струнные электроды 1 (рис. 74) изготовляют из арматурной стали диаметром 6—10 мм. Устанавливают их в конструкцию перед бетонированием параллельно продольной оси отдельными звеньями длиной /=2,5ч-3,5 м, концы 3 загибают под прямым углом, выводят наружу и подключают к разным фазам электрической цепи. При прохождении тока между электродами разных фаз бетон нагревается.

Струнные электроды применяют для прогрева монолитных конструкций и сборных изделий, длина которых во много раз больше размеров их поперечного сечения (колонны, балки, прогоны, сваи, столбчатые фундаментные опоры).

Электроды независимо от их вида должны обеспечивать равномерность прогрева элемента и получение во всех его точках одинаковой прочности, поэтому перегрев бетона вблизи электрода нежелателен. Во избежание перегрева расстояния между электродами должны быть не менее 20—25 см при напряжении до 65 В и 30—40 см при более высоких напряжениях (до 106 В).

Опасность местных перегревов уменьшают, применяя групповой способ размещения электродов, при котором в каждую фазу

питающей сети включают не один, а группу электродов (рис. 75). Способ расстановки электродов и расстояние между ними задают проектом.

При установке электродов нельзя допускать их смещения и соприкосновения с арматурой, так как, если с арматурой соприкоснутся два электрода разных фаз, произойдет короткое замыкание.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Слой бетона между электродами и арматурой при напряжении в начале прогрева 52; 65; 87; 106 и 220 В должен быть соответственно не менее 5; 7; 10;

15 и 50 см. При уменьшении толщины этого слоя неизбежен местный перегрев бетона. В случае невозможности выдержать указанные расстояния необходимо ближайшие к арматуре участки электродов (10—15 см) изолировать.

Рабочие швы при бетонировании размещают так, чтобы расстояние от шва до ряда электродов не превышало 100 мм.

Открытые поверхности по окончании бетонирования и установки электродов укрывают утепляющими материалами. Прогревать бетон с неукрытыми поверхностями не допускается.

В конструкциях с модулем поверхности менее 6, выдерживаемых способом термоса, электропрогреву подвергают лишь внешние периферийные слои, что ускоряет твердение бетона и предотвращает преждевременное его охлаждение в наружных слоях. Электроды укладывают на поверхность или втапливают в наружные слои бетона. Для уменьшения теплопотерь открытые поверхности бетона утепляют. Расстояние между электродами в углах конструкции должно быть 200—250 мм, на остальных участках — 300— 350 мм. Предельная температура нагревания бетона — не выше 40°С. Продолжительность и режим прогрева устанавливает лаборатория.

Элсктрообогрев бетона. Обогрев инфракрасными лучам и. Сущность метода заключается в передаче бетону тепла в виде лучистой энергии, чем достигается ускоренное его твердение. Теплоносителем являются инфракрасные лучи, которые представляют собой электромагнитные волны, испускаемые нагретыми телами и передающие тепло бетону.

В качестве источника инфракрасных лучей используют работающие от общей электросети металлические трубчатые электрические нагреватели (ТЭНы) и стержневые карборундовые излучатели. ТЭНы состоят из стальной, медной или латунной трубки диаметром от 9 до 18 мм, по оси которой расположена нихромовая спираль. Пространство между спиралью и стенками трубки заполнено периклазом — кристаллической окисью магния. Различные типы ТЭНов нагреваются от 300 до 600°С. Карборундовые излучатели представляют собой стержень из карбида кремния диаметром от 6 до 50 мм и длиной от 0,3 до 1 м. Рабочая температура излучателей равна 1300—1500°С.

Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Конструктивно установка представляет собой сферические или трапецеидальные отражатели, во внутренней полости которых размещаются излучатели с поддерживающими устройствами.

Сферические отражатели применяют при необходимости передачи энергии излучением на расстояние до 3 м, а трапецеидальные— до 1 м. Регулируя мощность генераторов инфракрасных лучей и их расстояние от поверхности обогреваемого бетона, можно изменять интенсивность нагрева бетона, температуру изотермического прогрева, а также интенсивность охлаждения бетона к концу тепловой обработки. Данный метод отличается простотой по сравнению с электродным способом прогрева.

Прогрев инфракрасными лучами можно применять в следующих случаях:

при изготовлении тонкостенных (толщиной не более 25 см) сборных железобетонных конструкций и заделке стыков между ними;

для ускорения твердения замоноличивающего (штрабного) бетона при установке в зимних условиях металлических закладных частей и анкерных устройств;

при подготовке блоков к бетонированию (прогрев промерзших углов и поверхностей); при возведении высоких, незначительной толщины, насыщенных арматурой конструкций.

При прогреве инфракрасными лучами следует тщательно защищать прогреваемый бетон от испарения из него влаги.

Контактный электрообогрев. При контактном электрообогреве осуществляется непосредственная теплопередача от греющих поверхностей к прогреваемому бетону.

Наиболее целесообразно применение контактного электрообогрева при изготовлении конструкций с модулем поверхности более 6 и развитой поверхностью, возводимых в греющих подъемно-переставной и разборно-щитовой инвентарных опалубках. Конструкция греющей опалубки или термоформы (из листовой стали, водостойкой фанеры) должна предусматривать размещение на ней нагревательного элемента и эффективной теплоизоляции (минеральная вата, шлаковата).

Электрообогрев может выполняться с помощью нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчатых (ТЭНы), коаксиальных, трубчато-стержневых и уголковостержневых, индукционных, сетчатых, пластинчатых.

|

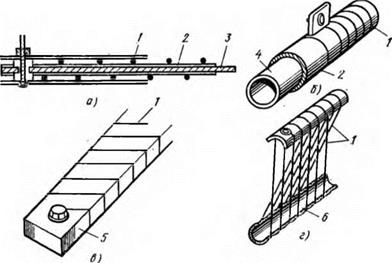

Рис. 76. Проволочные нагреватели: а — плоский, 6 — круглый, в—стержневой, г — со свободно висящей проволокой; / — проволочный нагреватель, 2—асбест тонколистовой на жидком стекле, 3—асбестоцемеитиый лист (жесткий), 4 — газовая труба, 5 — тонколистовой асбест (жесткий), 6—асбест листовой из трубы (жесткий) |

Проволочные нагревательные элементы выполняются из проволоки с повышенным омическим сопротивлением (типа нихром).

Проволока диаметром 0,8—3 мм наматывается на каркас из изоляционного материала, например на асбестоцементный лист 3, и изолируется, например тонколистовым асбестом 2 (рис. 76).

В качестве греющих кабелей (рис. 77) применяют электрические кабели КСОП или КВМС. Они состоят из константановой жилы диаметром 0,7—0,8 мм, термостойкой изоляции и металлического защитного чулка. Кабель 1 крепят непосредственно к металлическому щиту греющей опалубки или термоформы и изолируют сверху асбестом 3, минеральной ватой 4 и фанерой 5.

Греющие провода со стальной или алюминиевой жилой диаметром 1—2,5 мм прикрепляют к арматурному каркасу или элементам опалубки. Провода должны находиться в бетоне на равных расстояниях один от другого в пределах 10—30 см. Греющие провода укладывают в виде прямолинейных или спиральных нитей. Греющие провода не должны прикасаться к опалубке.

Стержневые электронагреватели изготовляют ‘ из стержневой арматурной стали диаметром не менее 8 мм.

Нагревательные элементы зигзагообразной формы крепят с помощью кронштейнов из диэлектрика к опалубке. Расстояние между нагревателем и опалубкой должно составлять 30—50 мм.

Коаксиальный нагреватель состоит из двух труб, расположенных одна в другой, или наружной трубы и внутреннего стержня, сваренных у одного из торцов. Ток в них идет в разных направлениях.

|

Рис. 77. Греющие кабели: 1 — кабель типа КСОП, 2 — клеммная колодка, 3 — лист асбеста, 4—* минеральная вата, 5 — лист фанеры |

Коаксиальные нагреватели крепятся к металлу опалубки с помощью изолированных кронштейнов на расстоянии 20—30 мм от нагреваемой поверхности.

Разновидностью коаксиальных нагревателей являются нагреватели трубчато-стержневые и уголково-стержневые, сетчатые и пластинчатые.

Отдельные коаксиальные, трубчато-стержневые и уголковостержневые нагревательные элементы соединяются между собой, например, последовательно, образуя зигзагообразный нагреватель.

Индукционный нагреватель состоит из обмотки, которая выполнена из голого или изолированного провода, образующего замкнутый магнитопровод с металлом стальной опалубки или арматурой. Голый провод изолируют от замыкания на металлическую опалубку, например асбестовым шнуром.

Применение нагревателей определенного типа обусловливается конструктивными и технологическими особенностями прогреваемой конструкции.

Проволочные нагреватели используют главным образом в построечных условиях. Стержневые, трубчатые (ТЭНы), коаксиальные, трубчато-стержневые, уголково-стержневые и индуктивные нагреватели применяют преимущественно на заводах сборного железобетона.

Греющие провода применяют для прогрева монолитных конструкций и стыков. Греющие кабели, сетчатые и пластинчатые нагреватели используют как в построечных, так и в заводских условиях.

Индукционный нагрев. При индукционном нагреве энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону.

![]()

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

При индукционном нагреве по наружной поверхности опалубки элемента 1, например колонны, укладывается последовательными витками изолированный провод — индуктор 3 (рис. 78). При пропускании через индуктор переменного тока вокруг него создается переменное электромагнитное поле, индуцирующее в стальной арматуре и опалубке (из стали) токи, нагревающие сталь, а от нее за счет теплопроводности и бетон.

![]()

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

Электротермообработка бетона при замо — ноличивании стыков. Для электротермообработки бетона при замоноличивании стыков может быть использован прогрев — электродный, индукционный, инфракрасный, с помощью греющей опалубки.

При температуре окружающего воздуха не ниже —20°С можно укладывать бетонную (растворную) смесь с добавкой нитрита натрия на неотогретые стыки колонн в стаканах фундаментов, стыки стеновых панелей и др., втапливая в нее стержневые электроды 3 и в дальнейшем подключая напряжение (рис. 79).

Неопалубленную верхнюю поверхность подливки укрывают пароизоляционным материалом 4 и утепляют теплоизоляционным материалом 2.

Вертикальные стыки прямоугольного сечения между стеновыми панелями бетонируют без предварительного отогрева стыкуемых элементов с электропрогревом бетона пластинчатыми электродами, нашитыми на рабочую поверхность щитов деревянной опалубки.

Горизонтальные стыки прямоугольного сечения между плитами покрытий и перекрытий бетонируют без предварительного ото-

і ргііа промороженных стыкуемых элементов, применяя периферийный электропрогрев бетона с использованием полосовых электродов.

|

Для предварительного отогрева стыкуемых элементов, а также для термообработки бетона после замоноличивания стыка применяют греющую опалубку с вмонтированными проволочными или

Рис. 79. Электропрогрев бетона стыков колонн с фундамен-

тами стаканного типа (а) и стеновых панелей в пазах опор-

ных плит (б):

/ — бетон заделки, 2 — утеплитель, 3 — стержневые электроды, 4 —

пароизоляция; в—расстояние между разноименными электродами

трубчатыми электронагревателями (ТЭНами), а также инфракрасные излучатели.

При применении индукционного нагрева для термообработки бетона при замоноличивании стыков сначала предварительно прогревают стыкуемые элементы до температуры в полости стыка не ниже 5°С. Для этого включают индуктор на режим разогрева за 2—3 ч до замоноличивания.

Устройство каналов

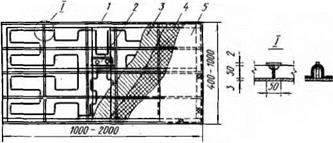

Каналы в железобетонных предварительно напряженных конструкциях для закладки арматуры выполняются либо путем применения каналообразователей, извлекаемых из конструкции после укладки, либо путем применения металлических закладных труб, остающихся в теле бетона.

Выполнение каналов при помощи извлекаемых из тела бетона каналообразователей при многократной оборачиваемости последних экономичнее закладных труб. Отсутствие закладных труб является также благоприятным фактором, исключающим возможность скопления в каналах воды. При закладных трубах в случае наличия в растворе инъекции избыточной воды наблюдается застаивание ее в каналах. Это может повести к коррозии пучков, а при морозе — к образованию трещин в бетоне вдоль каналов. При образовании каналов извлекаемыми каналообразователями, вода, выпадающая из раствора инъекции, менее опасна, так как имеет воз-

|

Рис. 107. Анкера предварительно напряженной стержневой арматуры 1 — арматурный стержень; 2 — нарезной наконечник; 3 — гайки; 4 — шайба, приваренная к стержню; 5 — соединительные патрубки; 6 — закладная труба; 7 — желобки для выхода воздуха |

Рис, 108. Станок для изготовления гофрированных закладных труб для

образования каналов в бетоне

а —вид сбоку; б —план; / — винтовой шпиндель; 2 — формующий ролик; 3 —ребристый поводок; 4 — формующий ролик; 5 — цилиндрический редуктор; б — электродвигатель; 7 — маховичок; В — катушка для стальной ленты; 9 — натяжное и смазочное устройство; 10 — готовая ребристая трубка; 11—приемный желоб; 12 — магнитный пускатель; /3 —кнопочная станция

іЧожность впитываться в поры бетона и испаряться. При образовании каналов закладными трубами, остающимися в бетоне, имеется опасность расстройства стыков между отдельными патрубками и затекания раствора в канал.

Наряду с указанными недостатками закладные трубы имеют и преимущества перед извлекаемыми каналообразователями. Закладные трубы могут быть применены при любой длине канала, любом его очертании и любых анкерных устройствах.

Применение же каналообразователей, извлекаемых из бетона, осложняется при большой их длине и при наличии криволинейных участков.

В случае применения пучков с широкими анкерами, устанавливаемыми при их заготовке, как, например, стаканные анкера и анкерные оголовники ББР, извлекаемые каналообразователи неприменимы. Для таких пучков применяются только закладные трубы, надеваемые на пучки до устройства анкеров.

Таким образом, выбор способа образования каналов зависит от их длины, очертания, а также от типа анкеров пучков. Применяя металлические закладные трубы, остающиеся в бетоне, следует особое внимание обратить на подбор состава раствора инъекции, исключив возможность выделения воды в каналах. В качестве закладных труб применяют гладкие трубы из кровельного железа и гофрированные трубы из тонкой стальной ленты толщиной 0,2 мм.

Для изготовления гофрированных труб может быть применен специальный станок завода «Северянин» (Москва). Образование гофрированных труб на этом станке производится подачей стальной ленты с катушки через направляющие ролики на вращающийся от электромотора вал, имеющий винтовую нарезку (рис. 108). Лента прижимается формующими роликами, вследствие чего на ней отштамповываются гофры. Эта штамповка одновременно обеспечива — ет связь витков ленты в непрерывную трубку. Гофрированные трубки могут быть изготовлены большой длины и вследствие большой гибкости свернуты в круги для перевозки к месту заготовки пучков.

Гибкость гофрированных трубок весьма благоприятствует образованию криволинейных участков каналов. •

Трубы из кровельного железа для прямолинейных участков изготовляются длиной 1,42 м, а для криволинейных — 0,71 м в соответствии со стандартными размерами листов.

Для стыкования трубы должны иметь коническую форму со сбегом в 1,5 мм на 1 м.

Насадка трубок на пучки может производиться при заготовке последних. В этом случае пучок вместе с трубками переносится в форму и устанавливается в ней. Тяжелые пучки переносятся в формы краном при помощи траверсы с подвеской к ней в ряде точек, расположенных через 1,5—2 м.

Для пучков, по концам которых при заготовке их^не устраивается анкеров (пучки, натягиваемые домкратами двойного действия типа Фрейссинэ) или устраиваются весьма компактные анкера (пучки со стержневыми наконечниками), а также для стержневой

арматуры насадка трубок может производиться при установке в ‘ формы. Соединение трубок производится внахлестку с перепуском 70—80 мм.

Гладкие трубки при этом входят узким концом в широкий, а гофрированные ввинчиваются друг в друга.

Тройниковые отводы для инъецирования в случае их надобности насаживаются на пучки или стержни вместе с трубками. Заготовка тройниковых отводов может быть произведена путем сварки из обрезков газовых труб.

Стыки трубок между собой и с тройниковыми отводами должны быть тщательно защищены от проникновения раствора в каналы при бетонировании конструкции.

При качественном изготовлении трубок стыки получаются весьма плотными. В этом случае достаточно обмазки малых щелей жестким цементным раствором. При наличии же значительных за — . зоров в стыках, через которые может затекать цементное молоко в каналы, следует обматывать такие соединения изоляционной лентой или мешковиной с покрытием суриком. При переноске пучков или стержней с надетыми на них трубами и при укладке в формы соединения могуг расстроиться. Поэтому после установки в формы все соединения должны быть тщательно просмотрены, и неплотное примыкание в стыках устранено вышеуказанными способами.

На сохранность плотности стыков закладных труб должно быть обращено внимание также в процессе бетонирования конструкций. При неосторожном обращении с внутренними вибраторами стыки могут быть расстроены, что приведет к образованию в каналах бетонных пробок. Удаление таких пробок весьма сложно и в ряде случаев может привести к отбраковке изделий, если проходимость канала для закладки арматуры и инъекции не будет восстановлена.

В качестве каналообразователей, извлекаемых из бетона, применяются стальные трубы, резиновые шланги и гофрированные трубки из стальной ленты, изготовпенные на специальном станке завода «Северянин» (рис. 108).

Каналообразователи из труб используются преимущественно для прямолинейных каналов. Применяя две трубы, соединенные между собой в середине, и извлекая их из бетона с двух сторон, можно образовать канал достаточно большой длины.

Имеются примеры успешного образования таким путем каналов длиной 30 м. Соединение труб в середине должно производиться таким образом, чтобы не образовывалось выступающих частей, в противном случае извлечение труб из бетона станет невозможным.

Для стыка труб в одной из них может быть вставлен отрезок трубы меньшего диаметра или стержень с приваркой впотай, на который надвигается вторая труба.

С противоположного конца трубы пропускаются через отверстия в торцах формы и несколько выступают за ее пределы. Для захвата труб при извлечении из бетона следует сделать отверстия или приварить петли. При наличии стыка труб в середине канала необхо

димо иметь крепление их концов к форме от смещения В продольном направлении.

Если такого крепления не будет сделано, то вследствие вибрации при уплотнении бетона трубы могут переместиться, стык разойдется и канал заполнится бетоном, или образуется участок с уменьшенным сечением. Трубчатые каналообразователи должны быть ровными без вмятин и иных повреждений на поверхности. В противном случае при их извлечении в бетоне образуются трещины вдоль каналов. Извлечение труб из бетона следует производить при помощи лебедки.

Чтобы не нарушать сцепление бетона с инъецируемым в каналы раствором, не рекомендуется применять масляных смазок канало — образователей.

При качественном выполнении каналообразователи легко извлекаются без каких-либо смазок, не повреждая бетон.

Извлечение труб из бетона следует производить по возможности быстро после бетонирования, как только будет обеспечено сечение канала от оплывания. При скором извлечении труб, если и образуются продольные трещины, то в сыром бетоне они самозалечи — ваются.

Срок извлечения труб определяется опытным путем в соответствии с консистенцией бетона. Для облегчения извлечения труб рекомендуется их проворачивать несколько раз в период времени между окончанием бетонирования и началом извлечения.

Жесткие бетоны позволяют извлекать трубы немедленно после бетонирования. Применение извлекаемых из бетона труб для образования криволинейных каналов возможно при небольшой их длине и постоянной кривизне,, как, например, в блоках длиной 3 м для составных балок.

Хорошие результаты в качестве извлекаемых каналообразова — телей дает применение резиновых шлангов. •

Резиновые шланги весьма легко извлекаются и не повреждают при этом бетона. Как правило, никаких трещин в бетоне при извлечении резиновых шлангов не возникает.

Чтобы предупредить резиновые шланги от смятия при бетонировании, необходимо вложить в них стальные стержни или трубы, смазанные солидолом.

Эти стержни или трубы выдергиваются перед извлечением резиновых шлангов. Вместо жестких стержней или труб в резиновый шланг могут быть вложены пучки проволок или тросы. Благодаря гибкости стержней может быть легко образован криволинейный канал.

Весьма эффективным способом образования канала является применение гофрированных трубок, извлекаемых из бетона (разработан НИИЖБ АСиА СССР). Благодаря образованию таких трубок спиральной намоткой ленты она свободно извлекается с одного конца за счет раздвижки спиральных швов и сокращения диаметра. Таким образом создаются как прямолинейный, так и криволинейный каналы.

Если в канале обнаружится заплывание бетона, не дающее возможности завести арматуру, может быть произведена расчистка ударами стержня или сверлением. Рассверловка таких участков канала производится сверлом на гибком шланге.

Арматурные пучки или стержни вместе с надетыми на них закладными трубами, или извлекаемые из бетона каналообразователи должны быть перед бетонированием надежно закреплены в формах. На это должно быть обращено серьезное внимание. При плохом креплении закладных труб и каналообразователей в процессе укладки и вибрации бетона они могут смеситься с проектного положения, что в ряде случаев приводит к отбраковке изделий.

Крепление закладных труб и каналообразователей в формах может быть осуществлено различными способами. Хорошие результаты дают специальные сварные сетки и каркасы-фиксаторы, устанавливаемые в формы через 0,6—1 м по длине. Такие сетки или каркасы свариваются точечной сваркой из круглой стали диаметром 5—8 мм с образованием ячеек для укладки трубок или ‘каналообразователей с люфтом не более 2—3 мм. Каркасы-фиксаторы устанавливаются в распор между бортами формы, обеспечивая точное соблюдение защитных слоев бетона. Они должны обладать достаточной устойчивостью, исключающей возможность их опрокидывания или искривления в процессе бетонирования. Это достигается изгибом сеток или сваркой пространственных каркасов, а также прихваткой к арматурному каркасу конструкции.

Крепление закладных труб и каналообразователей возможно также путем подвески их к бортам формы с пропуском через них стержней, выдергиваемых после бетонирования, установки съемных по ходу бетонирования гребенок и проч.

Для свободы пропуска арматуры и обеспечения хорошего заполнения раствором при инъецировании диаметр канала назначается более диаметрй пучка или стержня на 10—15 мм.