Архивы за Октябрь 2015

Устройство кровель из металлических листов

Кровли из металлических листов отличаются высокой атмосфероустой — чивостыо, легкостью конструкции, несгораемостью и дают возможность разнообразить архитектурные решения крыш. Среди материалов, используемых для металлических кровель, — сталь, медь, алюминий. Имеются плоские и профильные (например, в виде черепичной кровли) листы. Для их соединения применяют разнообразные технические средства.

Для защиты зданий с металлической кровлей от поражения молнией, наведенных потенциалов на металлических элементах кровли выполняют комплекс защитных мероприятий по объединению всех металлических элементов в замкнутый контур с устройством заземления.

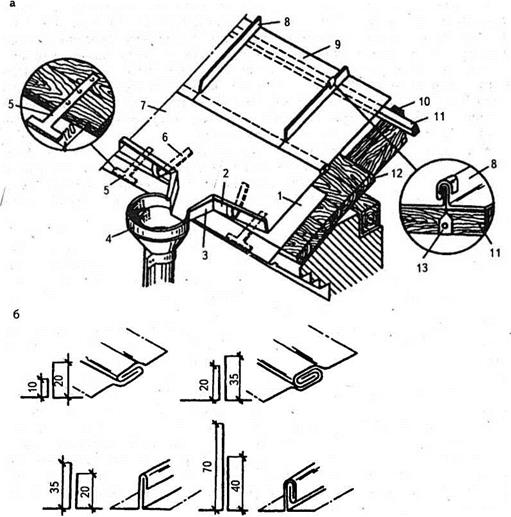

Кровли из кровельной стали (рис. 12.3) — это тип покрытия, достаточно сложный в изготовлении, требующий постоянного ухода в процессе эксплуатации. Кровельную сталь широко применяют для карнизных и фронтонных свесов, разжелобков, примыканий к выступающим над крышей вертикальным поверхностям, архитектурных элементов фасадов зданий и др. С этой целью используют оцинкованную и реже черную кровельную листовую сталь толщиной не менее 0,4 мм. Кровля из оцинкованной стали служит 25—30 лет. Минимальный уклон кровель из листовой стали или меди должен быть не менее 30%.

При устройстве кровельного покрытия из стальных листов основание выполняют в виде обрешетки из деревянных брусьев размерами 50×50 мм с шагом не более 200 мм и досок шириной 120—140 и толщиной 50 мм, укладываемых через каждые четыре бруска с шагом 1390 мм (в местах укладки лежачих фальцев стыкуемых картин). При этом разжелобки, ендовы и карнизные свесы покрывают сплошным дощатым настилом.

При устройстве металлической кровли в состав кровельных работ входят заготовка листов или «картин» (резка, загибание фланцев и т. д.), настилка их по обрешетке с прикреплением к ней и соединением фальцев.

|

|

Рис. 12.3. Устройство кровли из стальных листов: а — свес ската; б — горизонтальные, вертикальные, одинарные и двойные фальцы; 1 — покрытие свеса; 2 — желоб; 3 — лоток; 4 — воронка; 5 — костыли через 700мм; 6 — крюки через 700мм; 7— картина настенного желоба; 8 — вертикальный (стоячий) фальц; 9 — кровля; 10 — стропила; 11 — обрешетка;

12 — дощатый настил; 13 — кляммера

Стальные листы соединяют между собой фальцами, которые по форме делятся на стоячие и лежачие, а по плотности — на одинарные и двойные. Лист кровельной стали, кромки которого подготовлены для фальцевого соединения, называют картиной. Соединение картин, располагаемых вдоль стока воды, осуществляют лежачими фальцами, а на ребрах, скатах и коньках — стоячими. При уклонах менее кровли 60% лежачие фальцы в кровлях из листовой стали и меди выполняют двойными и заделывают герметиком. Величину отгиба картин для устройства лежачи^ фальцев принимают 15 мм, стоячих фальцев — 20 мм для одной и 35 мм для другой, смежной с ней картины.

Картины и другие детали кровли изготавливают в специализированных мастерских, собирают в отправочные элементы и доставляют на объект комплектно с учетом последовательности их укладки. Для повышения производительности труда при устройстве кровель картины большей частью заготавливают из двух или трех соединенных между собой листов.

К обрешетке картины крепят кляммерами — полосками кровельной стали, один конец которых заводят в фальц, а другой прибивают к брускам обрешетки. На свесах элементы кровли прикрепляют к Т-образным костылям, прибиваемым к дощатому настилу с шагом не более 70 см и с вылетом за край дощатого настила на 12 см. Укладку картин на костыли производят от осей воронок к водоразделу, соединяя стык по водоразделу двойным лежачим фальцем.

Устройство кровли из металлических листов начинают с картин карнизных свесов. Затем устанавливают настенные желоба и покрывают разжелобки. После этого приступают к выполнению рядового покрытия. Водосточные трубы навешивают на стены зданий, используя передвижные леса или механические вышки после окончания работ по устройству кровли. К стенам их крепят с помощью штырей и хомутов так, чтобы зазор между стеной и трубой был не менее 120 мм.

Последнее время активно внедряется рулонная технология устройства кровель из листовой стали. Она заключается в изготовлении металлических кровельных картин на всю длину ската с подготовленными под соединение краями на специальной заготовительной машине. Герметичность двойного фальца там, где это нужно, обеспечивается использованием уплотнителя, находящегося внутри фальца.

Помимо высокой производительности труда (она примерно в 6 раз выше, чем при ручной сборке кровли) рулонная технология обеспечивает привлекательный внешний вид кровли, низкий уровень шума при производстве работ, герметичность фальцев. Цинковое и полимерное покрытия при этом меньше повреждаются, так как требуется меньше усилий и меньшее количество повторяющихся ударов.

Кровли из металлического профилированного настила. Уклоны для кровель из металлического профилированного настила должны быть не менее 5%.

Основаниями под кровлю из металлического профилированного листа являются металлические или деревянные прогоны, шаг которых зависит от типа кровли.

Величина нахлестки профилированного настила в продольном направлении (вдоль ската) должна быть не менее 200 мм, в поперечном направлении — не менее половины волны профиля. При уклоне кровли менее 8% нахлест выполняют шире с использованием уплотнительной ленты. Нахлестка листов всегда должна выполняться на прогоне.

Для крепления листов профилированного настила между собой применяют самонарезающие винты или заклепки. Крепление к прогонам выполняют само — нарезаюшими винтами с неопреновой прокладкой толщиной 1 мм.

Кровли из металлочерепицы, волнистых и профилированных металлических листов. Уклоны для кровель из металлочерепицы, волнистых и профилированных металлических кровельных листов должны быть не менее 5%.

Основанием под кровлю из волнистых и профилированных листов, металлочерепицы являются обрешетка из досок обрезных сечением ЗОх 100 мм, шаг которых (от 300 до 400 мм) зависит от типа кровли. При этом первая доска по краю карниза выполняется толще остальных на 10—15 мм с уменьшением расстояния между первой и второй доской на 50 мм.

Величина нахлестки металлочерепицы с поперечными элементами штамповки, волнистых профилированных листов должна быть в продольном направлении (вдоль ската) не менее 100 мм. При уклоне кровли менее 8 % следует выполнять нахлест шире с использованием уплотнительной ленты.

Раскладка листов по поверхности кровли зависит от формы крыши и ее размеров. Рекомендуется изготавливать все элементы кровли установленных размеров по предварительному заказу в заводских условиях. При необходимости дополнительной обработки листов на строительной площадке следует применять электроножницы для металла, ручные ножницы для металла, ножовку для металла. Под углом кровельный лист металлочерепицы следует обрезать дисковой электропилой с твердосплавными зубьями. Запрещается применять абразивный режущий инструмент.

Монтаж кровельных листов начинают с торца двухскатной крыши или от самой высокой точки ската шатровой крыши. При монтаже водосточная канавка перекрывается боковой нахлесткой соседнего листа. Нижний край кровельного листа должен выступать за край карнизной доски на 40 мм. Вначале укладывают первые три-четыре листа и закрепляют каждый из них на коньке одним шурупом. Затем выравнивают листы по карнизу, проверяют их стыковку по длине между собой и скрепляют нахлест одним шурупом. Только после проверки правильного положения листов по скату и на свесе, правильной нахлестки смежных листов приступают к полному их прикреплению к обрешетке.

Крепление металлочерепицы к обрешетке выполняют самонарезающими шурупами размерами не менее 4,8×28 мм с головкой под цвет кровли и с неопреновой уплотняющей прокладкой. Для ввинчивания шурупов применяют электродрель с контролируемой величиной крутящего момента. Схема размещения

шурупов крепления листов металлочерепицы зависит от ее вида и в среднем составляет восемь шурупов на 1 м2 кровли. Для крепления волнистых и профилированных листов допускается применять кровельные гвозди с прокладками из плотных упругих материалов.

РЕЗКА И ГНУТЬЕ АРМАТУРЫ. § 30. МЕХАНИЧЕСКИЕ И РУЧНЫЕ СТАНКИ ДЛЯ РЕЗКИ. И ГНУТЬЯ ЛЕГКОЙ АРМАТУРЫ

Заготовка арматуры должна производиться поточным методом с организацией отдельных потоков для легкой (диаметром до 14 мм включительно) и тяжелой (диаметром более 14 мм) арматуры.

О) &

На рис. 113 приведены технологические схемы заготовки тяжелой и легкой арматуры. При отсутствии какой-либо операции (например, сварки стержней) поточность работ и последовательность всех остальных процессов не должны нарушаться.

Механизированные методы резки легкой арматуры описаны в главе V. Обычно резка выполняется одновременно с выпрямлением. При небольшом объеме работ применяют ручные пресс — ножницы конструкции И. С. Замкова (рис. 114). Основными ча-

|

Рис. 114. Ручные пресс-ножницы конструкции Н. С. Замкова |

стями ножниц являются неподвижная щека 1, плита 2, подвижная щека 3, рычаг 4, соединительная планка 5 и ножи 6, один из которых укреплен на неподвижной щеке, а второй — на подвижной.

При опускании рычага подвижной нож сближается с неподвижным и производит перерезание арматурного стержня. Резка арматуры на ручном прессе выполняется звеном в составе двух арматурщиков: 4 и 3-го разряда

Ручное гнутье арматуры допускается только при малых объемах работ и при организации заготовки арматуры для одного отдельного объекта.

Гнутье арматуры диаметром до 12 мм вручную производится на станках НЗ-1 и НЗ-2 конструкции Н. С. Замкова и на станке системы ЦБТПС (Центральное бюро технической помощи строительству Министерства строительства).

Станок НЗ-1 (рис. 115, а) предназначен для гнутья арматуры диаметром б—8 мм. Он состоит из верхней и нижней плит, омон-

тированных на болтах, с муфтами между плитами. Рычаг с изгибающим пальцем вращается вокруг осевого пальца-вилки, который пропущен через шарикоподшипник, впрессованный в головку рычага, и плотно притянут болтами к нижней плите. Палец-вилка заменяет обычный палец с упором. Станок врезают в настил верстака и прикрепляют болтами, пропущенными через

|

Рис. 115. Ручные станки для гнутья арматуры: а — станок НЗ-1 для гнутья арматуры днам. 6—S. u.и; 1 —верхняя плита; 2 — нижняя плита; 3 — рычаг; 4 — изгибающий палец; 5 — осевой палец-внлка; 6 — шарикоподшипник; 7 — головка рычага; 6 — станок ЦБТПС для гнутья арматуры днам. 10—12 мм |

верхнюю плиту. Для удобства поворота рычага один край плиты приподнят.

На этом станке можно гнуть сразу от 4 до 7 прутков диаметром 6—8 мм.

Станок системы ЦБТПС (рис. 115, б) применяют для ручного гнутья арматуры диаметром до 12 мм при небольших объемах работ. Упор прямоугольного сечения снабжен винтом, регулируемым в зависимости от диаметра изгибаемой арматуры.

Станок НЗ-З (рис. 116) отличается от станка НЗ-1 наличием специальной вилки для гнутья полухомутиков. Ыа этом станке одновременно производится изгибание прута под углом 90′ и загибание крючка, как это показано на рисунке.

Для повышения производительности труда и обеспечения высокого качества полухомутиков арматурщик И. А. Кудрявцев установил на станке ИЗ-2 специальный ограничитель (рис. 117). Этот ограничитель состоит из коробки, в которой свободно пере-

Рис. 116. Ручной станок НЗ-2 для гнутья полухомутиков:

а — разрез и план; б — схема загиба крюка и полухомутика

мешается ползунок с вилкой, и упора, прикрепленного к рамке болтом.

При изготовлении полухомутиков для арматуры ребристых кровельных плит сначала загибают стержни с одного конца; затем, не вынимая их из вилки станка, поворачивают вилку в исходное -положение. После этого стержни продвигают вправо, со* гнутые концы вкладывают в вилку ползунка ограничителя, а неизогнутые — в вилку станка. Поворотом рычага производят гнутье вторых концов полухомутиков.

Рабочее место, организованное по методу арматурщика Галкина для гнутья длинных стержней на описанных выше станках,

показано на рис. 118, а. Два станка устанавливают на противоположных концах верстака. С одной стороны верстака складывают на козелках нарезанные прутья, предназначенные для гнутья. Каждый станок загибает крюк на одном из концов стержня; готовые стержни укладывают на козелки с противоположной стороны верстака. Такая организация рабочего места более рациональна, так как позволяет избежать встречного перекладывания и перевертывания стержней.

При гнутье стержней длиной до 1 м рекомендуется применять способ арматурщика Чеснокова (рис. 118,6), состоящий в том, что после загиба крюка на одном конце стержня для загиба крюка на другом конце стержень не перекладывается, а продвигается по верстаку.

Станок НЗ-4 (рис. 119) позволяет полностью механизировать гнутье легкой и средней арматуры диаметром от 4 до 20 мм, заготовляемой для железобетонных конструкций.

Практика применения станка подтвердила его высокие эксплуатационные качества.

Техническая характеристика стайка НЗ-4 приведена в табл. 24.

Станок состоит из рабочего механизма, привода и электродвигателя. На рис. 119, б приведена конструктивная схема станка.

Механизм станка размещен в раме, сваренной из уголковой стали 50 X 60 X 5 мм и закрытой со всех сторон съемными створками из листовой стали толщиной 1 мм. На верхней плоскости рамы помещен рабочий диск /.

На вертикальном рабочем валу 2 закреплена кулачковая муфта 3; включение и выключение этой муфты производится при помощи педали 10 и рычага 12.

Привод станка состоит из малой шестерни 7, закрепленной на валу электродвигателя 6, и большой шестерни 9 с червячным валом 8, который через червячную шестерню 11 приводит во вращение рабочий вертикальный вал 2 станка.

Холостой обратный ход рабочего вала автоматизирован; после выключения кулачковой муфты вал под действием пружинного устройства, состоящего из пружины 4, опорных роликов 5 и 14 и стопорных колец 13, возвращается в исходное положение. При

10 а. С. Торопов 145

а — рабочее место, организованное по методу арматурщика Галкина для гнутья крюков у длинных стержней (А и Б — арматурщики); б — гнутье крюков у стержней длиной до I и по способу арматурщика Чеснокова: 1 — 2 — концы обрабатываемого стержня

а — общий вид; б — конструктивная схема станка: 1 — рабочий диск; 2 — рабочий вал; S — кулачковая муфта; 4 — пружина; 5 — опорный ролик для пружины; 6 — электродвигатель: 7 — малая шестерня: 8 — червячный вал; 9 — большая шестерня; 10 — педаль; 11 — червячная шестерня; 12 — рычаг; IS — стопорные кольца; 14 — опорный ролик для пружины; в — приемы работы на станке

Таблица 24

Техническая характеристика станка НЗ-4

Показатели

Диаметр обрабатываемой арматуры в мм

Число об/мин рабочего вала………………………………..

Мощность электродвигателя в кет….

Напряжение в б………………………………………………………

Число об/мин………………………………………………………….

Вес (с электродвигателем) в кг…………………………….

Длина станка в мм………………………………………………..

Ширина, , ……………………………………….

Высота » , …………………………………

Число одновременно загибаемых стержней

диаметром 4—6 мм……………………………

. 12 ………………..

• 16 ……………………………………………………….

гнутье полухомутиков обратный ход может быть использован в качестве рабочего.

По обе стороны станка, на расстоянии 4 ж от него, на уровне верхней плоскости рабочего диска устанавливают роликовые столы (рис. 120) длиной 5 ж и шириной 4 ж. На роликовых столах

укрепляют мерные рейки (одна из них имеет передвижной упор для измерения арматуры при гнутье).

По обе стороны роликового стола, расположенного справа от рабочего места арматурщика, устанавливают металлические козелки для укладки на них прутьев, подготовленных к гнутью; у роликового стола, находящегося слева от рабочего места, располагают подставку для готовой продукций.

Перед началом работы на станке (не включая рубильника) в отверстие рабочего диска вставляют сменный диск с центровым и огибающим пальцами и подбирают упоры так, чтобы между упором и рабочим пальцем или вилкой можно было закладывать загибаемые стержни. После этого станок пускают вхолостую, проверяя при этом надежность сцепления кулачковой муфты.

При гнутье пслухомутиков (рис. 121) вместо осевого и огибающего пальцев ставится вилка, при применении которой загиб каждого конца полухомутика (на два угла 90 и 180°) производит-

Рис. 121. Последовательность one- Рис. 122. Последовательность раций по гнутью полухомутиков операций по гнутью крюков пря* на станке НЗ-4 мых стержней на станке НЗ-4

ся за один прием. С правой стороны (по отношению к арматурщи — ку) закрепляется упорный башмак.

На рис. 122 показана последовательность операций по гнутые крюков прямых стержней на станке НЗ-4.

На рис. 123 показана последовательность операций по гнутью *акрытых хомутов.

При гнутье на станке НЗ-4 стержней длиной до 2,5 м все операции выполняет один арматурщик 5-го разряда; при более длинных стержнях ему помогает арматурщик 3-го разряда.

Применение станков НЗ-4 повышает производительность зруда примерно в шесть раз по сравнению с ручным гнутьем.

Для сборных железобетонных изделий приходится готовить большое количество петель для строповки изделий при подъемен монтаже. Арматурщик А. М. Косолапов сконструировал специально

еый станок (рис. 124) для гнутья петель, так как их изготовление яа описанных выше станках мало производительно.

Изгиб стержня производится пальцем, совершающим поступательно-возвратное движение в прорези плиты станка.

На станке можно одновременно гнуть несколько петель; их число зависит от диаметра арматуры. При обслуживании одним арматурщиком производительность станка может доходить до 7—8 тыс. петель за смену.

На рис. 125 показан приводной станок для навивки спиральной арматуры, применяемой, например, при изготовлении железобетонных свай.

Спираль навивается на вращающийся квадратный барабан, смонтированный из четырех уголков на валу, действующем от электродвигателя мощностью 2,5 кет. Для возможности легкого снятия готовой спирали уголки барабана могут быть сдвинуты к оси вала.

Организация рабочего места для изготовления спиральной арматуры показана на рис. 126. Кроме станка, у рабочего места

Рис. 126. Организация рабочего места для изготовления спи-

ральной арматуры

должны быть размещены вертушки с бухтами катанки, приспособление для ее выпрямления, рама с двумя блоками и ручные пресс — ножницы для отрезания арматуры после намотки спирали. Готовые спирали укладывают на тележку. Для бесперебойной работы станка должно быть не менее двух вертушек и сменный барабан.

На барабане помещается 90 витков катанки диаметром б мм; производительность станка составляет в смену до 6 тыс. м катанки диаметром б мм. Обслуживает станок звено из трех арматурщиков б, 5 и 3-го разрядов.

Для заготовки спиральной арматуры может быть также использовано приспособление к станку НЗ-4 (рис. 127). Барабан, на который навивается арматура, устанавливают вертикально в гнездо для осевого пальца; сечение сменных барабанов может быть различное: квадратное, треугольное, круглое и т. д. Натяжение в навиваемом стержне образуется за счет преодоления сопротивления приспособления для правки.

Способы прокладки трубопроводов по заданному направлению и уклону

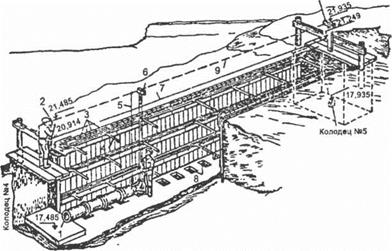

Для укладки труб по заданному направлению и уклону применяют причалки, пришивные и ходовые визирки, отвесы и другие приспособления, а также геодезические инструменты. При этом с двух сторон котлована смежных смотровых колодцев устанавливают на столбах обноски, причем так, чтобы поперечные доски были горизонтальными и проходили через центр колодцев (рис. 6.3). Над центром колодца в доску вбивают гвоздь, сбоку к доске прибивают строго горизонтально брусок, называемый полочкой. Такую же обноску с полочкой делают и у смотрового колодца, находящегося на втором конце участка, на котором предстоит укладка труб. К забитым гвоздям крепят и натягивают проволоку (причалку), служащую в качестве направляющей при укладке труб. Поскольку натянутая причалка соответствует оси прокладываемого трубопровода, то по положению опущенного с нее отвеса поверяют правильность прокладки труб по заданному направлению. При этом необходимо, чтобы вертикальная ось конца каждой укладываемой трубы совпадала с отвесом. При несовпадении конец трубы смещают в нужном направлении краном или с помощью монтажного лома.

|

10

Рис. 6.3. Схема укладки трубопровода по заданному направлению и уклону: 1 — укладываемый трубопровод; 2 — пришивная визирка №1; 3 — крепление траншеи; 4 — инвентарные распорки (струбцины); 5 — отвес; 6 — ходовая визирка; 7 — проволока (причалка); 8 — приямки для заделки раструбов; 9 — линия визирования; 10 — пришивная визирка №2 |

После установки обносок и полочек с помощью нивелира определяют отметки полочек на каждом конце участка (в нашем случае они равны 20,914 и 21,249 м). Отметка дна колодца №4 равна 17,485, а колодца №5 — 17,935 м. Следовательно, трубопровод должен быть уложен с уклоном в сторону колодца №4, причем разность отметок равна 0,45 м. Если расстояние между колодцами равно 45 м, то уклон будет 0,01. Поскольку контролировать уклон при укладке труб по отметкам лотков колодцев на практике трудно, то над двумя соседними колодцами к обноскам по их центру крепят пришивные визирки, которые имеют ту же разность отметок, что и лотки, т. е. 0,45 м. Линия, соединяющая точки между центрами пришивных визирок, имеет тот же уклон, что и подлежащий прокладке трубопровод. Эту линию называют линией визирования. Если от нее в любой точке отложить отвесно вниз 4 м, что можно сделать с помощью ходовой визирки, то нижние точки будут определять в любом месте точное заложение лотка труб. При закреплении пришивной визирки необходимую вычисленную ее длину определяют от закрепленной на обноске полочки.

Перед укладкой труб положение обноски, полочки и пришивной внутри визирки проверяют по нивелиру. Кроме визирок, при укладке труб применяют отвес, опускаемый с натянутой проволоки (причалки), с помощью которого можно точно наметить ось прокладываемого трубопровода. При больших диаметрах труб в них иногда вставляют шаблоны с отмеченной осью трубопровода, что облегчает их укладку по заданному направлению. Применяют также инвентарные переносные обноски-визирки.

Трубопроводы по заданному уклону можно укладывать также с помощью уровня. Для этого между трубой и уровнем помещают треугольный деревянный вкладыш высотой h, определяемой из соотношения h = /х/ (где і — уклон трубопровода; I — длина оправы уровня). Если укладывать трубу с установленным на ней вкладышем и уровнем и добиться того, чтобы пузырек уровня установился в нуль-пункте, то лоток трубы будет точно соответствовать заданному уклону.

Однако более точно проложить трубопровод по заданному направлению и уклону можно при помощи луча лазерного нивелира. При этом лазерный нивелир устанавливают в начале прокладываемого участка и нацеливают луч таким образом, чтобы он в точности совпадал с продольной осью трубопровода. Для этого в конце участка устанавливают соответствующий экран с нарисованными окружностями и пересечением осей. Оптическую трубу лазерного нивелира наводят на экран так, чтобы «зайчик» луча точно попал в центр концентрических окружностей, что свидетельствует о совмещении луча с осью трубопровода. Обеспечив это, нивелир закрепляют в таком положении приступают к укладке труб. При этом перед строповкой трубы внутри нее устанавливают съемный экран с изображением на нем концентрических окружностей и пересечением осей. При укладке трубы ее центрируют таким образом, чтобы «зайчик» луча лазерного нивелира попал в пересечение осей съемного экрана. После этого трубу фиксируют в таком положении подсыпкой с боков грунтом и затем переходят к укладке следующей трубы. При условии точного соблюдения такой технологии гарантированно обеспечивается абсолютно точная прокладка трубопровода по заданному направлению и уклону.

Правильность укладки трубопровода по заданному направлению и уклону окончательно проверяют перед засыпкой труб и колодцев путем нивелирования дна лотков труб и колодцев, т. е. выполняют исполнительную съемку. Прямолинейность трубопровода между колодцами проверяют с помощью зеркал, отражающих луч вдоль его оси.

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ. И ПОЖАРНОЙ ПРОФИЛАКТИКИ

При работе с электросварочным оборудованием возможны несчастные случаи в результате поражения током высокого напряжения и большой силы, а также нагретыми стержнями и лучами сварочной дуги.

Для предупреждения поражения сварщика электрическим током устраивается защитное заземление станин станков и машин, изоляция электропроводки в соответствии с требованиями технических условий и ограждаются части сварочного агрегата, находящиеся под напряжением. При продолжительных перерывах в работе электроаппаратуру и питающие ее сети необходимо выключать. Сварщик снабжается соответствующей спецодеждой: головным убором (желательно без козырька, так как он мешает щитку), брезентовой курткой, брюками и рукавицами. Карманы куртки должны быть прикрыты клапанами, брюки надеты навыпуск, а ботинки плотно зашнурованы; вправлять куртку в брюки запрещается.

Горение сварочной дуги сопровождается излучением ослепительных световых лучей, а также невидимых ультрафиолетовых и инфракрасных (тепловых) лучей.

Для предохранения глаз от лучей сварочной дуги надо употреблять специальные щитки, маски или шлемы, в которые вставляются специальные цветные стекла (ТИС-1 при токе более 300 а, ТИС-2 при токе 100—300 а и ТИС-3 при токе до 100 а). Защитные цветные стекла для предохранения от брызг с наружной стороны прикрываются обыкновенным белым стеків лом. Белые стекла по мере их загрязнения следует периодически очищать и заменять. Если при работе обе руки сварщика должны быть свободны, применяются специальные шлемы (рис. 112).

При горении и испарении составных частей обмазок и металла в сварочной дуге образуются мелкие, почти невидимые частицы, состоящие из окиси железа, окиси углерода и т. п. Эта пыль, выделяющаяся из сварочной дуги, имеет вид дыма и сильно загрязняет воздух около места сварки. Поэтому при производстве сварочных работ в закрытом помещении надо устраивать надежную вентиляцию.

Будка, в которой установлен сварочный агрегат, для предохранения от искр обивается изнутри листовой сталью.

Для обеспечения пожарной безопасности рабочее место сварщика в радиусе не менее 5 м должно регулярно очищаться от горючих материалов.

К сварке арматуры допускаются сварщики, сдавшие испытания в соответствии с правилами, установленными Главной государственной инспекцией Котлонадзора Министерства электростанций СССР, и прошедшие специальный инструктаж по технике безопасности.

Особенности возведения

1. Для возведения требуется значительное число специальных домкратов (см рис, 9 7)

2. Не требуется тяжелых монтажных механизмов

3. вначительный объем геодезических и динамометрических измерений по четкой программе в нескольких этапов

4. При монтаже покрытий круглых в плане зданий с радиальным расположением вантовых систем необходима макетная сборка всех элементов конструкции

5. Для опускания элементов конструкций применяются простейшие домкраты-«песочницы» (см. рис 9.4).

Особенности конструкций

1 Максимально выгодная работа материала (стали) на чистое растяжение в любой точке. Отсюда малый расход стали, малый вес конструкции, что дает возможность перекрывать пролеты 40,0… 150,0 м и даже до 300,0 м.

2. Опоры: колонны, стены, пилоны, пилястры должны воспринимать шачительные усилия отрицательного распора от натянутых вант

3 Наличие явления «выхлопа». Гибкая система не работает на восприятие усилий «снизу вверх».

4. Исходя из этого необходима стабилизация покрытия, что требует дополнительных ресурсов

Устройство кровель из асбестоцементных плоских плиток

1

Покрытие из плоских асбестоцементных плиток (этернита) по своим характеристикам близко к черепичной кровле при несколько меньшем сроке службы (30—40 лет), но оно легче и не так трудоемко в изготовлении.

Кровли из асбестоцементных плоских плиток устраивают на крышах с уклоном не менее 50%. Плитки толщиной 4 мм имеют отверстия для крепления и могут быть окрашены в различные цвета: в основном — красный, светло-коричневый и зеленый.

Кровли из плоских асбестоцементных плиток выполняют по опалубке из до — соктолщиной 19—25 мм с зазорами между досками 10 мм или по настилу из клеефанерных конструкций. К нижнему краю карнизных досок прибивают уравнительные рейки. По настилу укладывают подстилающий слой из водоизоляционного рулонного материала.

До начала укладки плиток разжелобки, ендовы, примыкания к вертикальным поверхностям, а также карнизные и фронтонные свесы (если это предусмотрено проектом) покрывают оцинкованной сталью. Плитки укладывают внахлестку снизу вверх и слева направо, ориентируя их по линиям разбивочной сетки, нанесенной заранее на основание. Шаг сетки принимают равным 225 мм в направлении, перпендикулярном к коньку, и 235 мм — параллельном коньку. Нахлестка должна быть не менее 70 мм. Величина уступов между плитками не должна превышать 5 мм, а отклонение нахлестки плиток — 5% проектной.

Первый карнизный ряд из краевых плиток укладывают на уравнительную деревянную подкладку толщиной 8 мм и при неорганизованном стоке воды или устройстве подвесных водосточных желобов напускают за основание карнизного свеса на 30 мм.

Рядовые плитки крепят к основанию двумя оцинкованными гвоздями, а, начиная с третьего ряда — и противоветровой кнопкой; крайние листы и коньковые детали крепят дополнительно двумя противоветровыми скобами из оцинкованной стали, которые одновременно служат креплением углов плиток следующего ряда. Конек и ребра кровли покрывают желобчатыми коническими деталями, которые укладывают внахлестку и крепят к коньковому брусу гвоздями или противоветровыми скобами.

ФОРМОВАНИЕ ИЗДЕЛИИ

Перед укладкой бетонной смеси тщательно проверяют состояние формы, расположение арматуры и закладных частей. При этом обращают внимание на правильность сборки и размеров, надежность креплений, отсутствие щелей и качество смазки внутренней поверхности формы. При осмотре арматуры выявляют наличие прокладок, обеспечивающих требуемую толщину защитного слоя, чистоту арматуры и соответствие проекту ее количества и качества.

Распределение бетонной смеси следует вести механизированным путем в процессе ее подачи. Например, при подаче бетонной смеси бадьями их разгружают в нескольких точках для того, чтобы исключить трудоемкую операцию по ручной перекидке. При распределении смеси допускают только однократную ручную перекидку. Для того чтобы при этом не происходило расслоения смеси, ее следует сбрасывать с лопаты без развеивания и перекидывать на расстояние не более 1,5—2 м. При подаче смеси в бетонируемую конструкцию разрешается ее свободное сбрасывание с высоты не более 3 м. Устройство рабочих швов при изготовлении сборных элементов не допускается.

Устройство кровель из черепицы из натуральных материалов

Основные достоинства черепичных кровель—долговечность, прочность, стойкость к химическим воздействиям и огню, красивый внешний вид, малые эксплуатационные расходы. Недостатками черепичных кровель являются большая масса и необходимость создания значительных уклонов, что увеличивает общую поверхность кровли и расход материалов на устройство основания. Масса 1 м2 кровельного покрытия из нее в водонасыщенном состоянии — не более 52 кг.

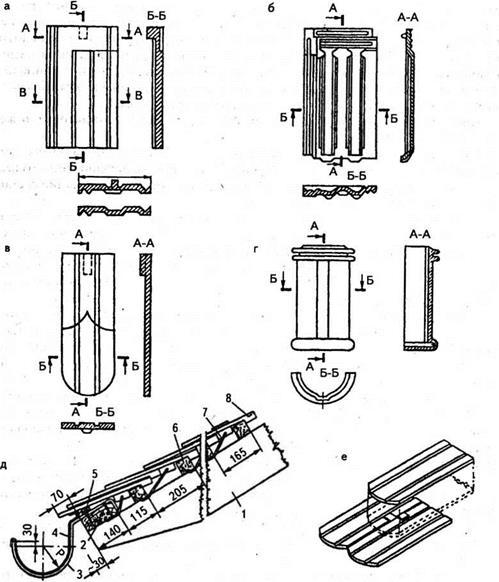

Черепица из натуральных материалов (керамическая и цементно-песчаная) имеет примерно одинаковые свойства. В настоящее время промышленность выпускает большое количество типов черепицы, однако основными являются пазовая ленточная и пазовая штампованная, плоская ленточная и коньковая (рис. 12.2, а-г).

Черепицу применяют для устройства кровель малоэтажных зданий с уклоном не менее 20%. Для глиняной желобчатой черепицы требуемый уклондолжен быть не более 30%, так как при больших уклонах не обеспечивается прочность закрепления этой черепицы на скате.

Основанием для черепицы является обрешетка из деревянных брусков сечением не менее 50×50 мм с шагом, принимаемым в зависимости от вида применяемой черепицы и способа укладки. Обрешетку укладывают на скаты кровель так, чтобы и в продольном и в поперечном направлениях поместилось целое число черепиц. Поверхность основания должна быть ровной и точно соответствовать проекту в отношении уклонов, а элементы обрешетки — в отношении прочности и жесткости.

Под черепицу рекомендуется укладывать специальную армированную пленку — противоконденсатный экран. При применении водоизоляционного слоя

|

Рис. 12.2. Глиняная черепица и двухслойное покрытие плоской ленточной черепицей: а — пазовая ленточная; б — пазовая штампованная; в — плоская ленточная; г — коньковая; д — двухслойное покрытие плоской ленточной черепицей; е — крепление кляммерой смежных черепиц в ряду: 1 — стропильная нога; 2 — карнизная доска; 3 — скоба для укладки желоба; 4 — подвесной желоб; 5 — уравнительная рейка 35*50мм; 6 — обрешетина; 7— кляммера; 8 — плоская ленточная черепица |

из цементно-песчаной черепицы для ограничения задувания снега на чердак и ограничения постоянного увлажнения деревянных элементов стропильной системы рекомендуется по стропилам (прогонам) выполнять сплошной дощатый настил из обрезных нестроганых досок, по которому следует укладывать слой водоизоляционного рулонного битумно-полимерного материала на негниющей основе. Поверх него из досок (брусков) устраивают контробрешетку и обрешетку. В этом случае крепление черепицы выполняется гвоздями.

Кровли устраивают из плоской ленточной, пазовой, волнистой или желобчатой черепицы.

Укладка черепицы ведется от карниза к коньку рядами справа налево (для наблюдателя, обращенного лицом к коньку); начинают ее от фронтонного свеса или ребра вальмового ската. Нахлестка вышеуложенного ряда на нижний составляет, как правило, не менее 80 мм.

Черепицу нижнего ряда укладывают на две обрешетины и зацепляют шипами за ребро верхнего бруска. Черепица верхнего ряда должна своими шипами зацепляться за верхнее ребро ранее выложенного ряда. Каждая черепица должна плотно примыкать как к обрешетине, так и к нижеуложенному ряду. Чтобы колебания температуры не сказывались на целости кровли, между черепицами оставляют зазоры 1,5—2 мм.

Крепление черепицы выполняют проволочными скрутками и, при необходимости, кляммерами. Как исключение допускается крепление черепицы гвоздями. При использовании кляммер черепицы закрепляют попарно. Установка кляммер производится в процессе укладки каждого нечетного ряда черепицы. Кляммеру ставят после зацепления черепицы шипом за обрешетину. Правый горизонтальный отворот ее должен находиться поверх уложенной черепицы (рис. 12.2, ё). Под левый отворот подводится смежная черепица. Отвороты сверху закрываются очередным укладываемым рядом. Отогнутые концы кляммерных крючков забивают со стороны чердака в обрешетины.

Черепицы, укладываемые вдоль карнизных и фронтонных свесов, закрепляют все, независимо от уклона крыши. Остальные ряды на скатах с уклоном более 50% крепят через один ряд; если уклон больше 100%, черепицу рекомендуется закреплять во всех рядах.

Для устройства конька и ребер кровли применяют коньковые желобчатые элементы. Их следует крепить скобами, проволочными скрутками или укладывать на цементном растворе.

Кровли из пазовой ленточной и штампованной черепицы выполняют однослойными, а из плоской ленточной — в два слоя обычным или чешуйчатым способом с перекрытием нижнего ряда верхним, т. е. вразбежку (рис. 12.2, д, е). При этом нечетные ряды начинают целыми черепицами по линии бокового свеса (фронтона), а четные — половинками. Для равномерной нагрузки на стропила и стены устройство кровли на противоположных скатах необходимо вести одновременно.

Укладывают черепицу горизонтальными рядами с инвентарных рабочих ходов, начиная от фронтонного свеса. Разжелобки покрывают оцинкованной сталью или специальной черепицей, которую кладут на раствор и крепят к обрешетке или коньковому брусу.

Пазовую ленточную и штампованную черепицу укладывают только справа налево с нахлесткой в ряду 20—30 мм и нахлесткой рядов 65—70 мм. При неплотном прилегании черепицы зазоры в местах нахлестки уплотняют цементно-известковым раствором. К обрешетке черепицу крепят проволокой или гвоздями в зависимости от конструкции черепицы.

Плоскую ленточную черепицу укладывают как справа налево, так и слева направо с разбежкой швов и нахлесткой рядов. Для обеспечения разбежки швов все нечетные ряды выполняют из целых черепиц, а четные начинают с половинок. К обрешетке черепицу крепят кляммерами.

После завершения работ на основных скатах приступают к покрытию валь — мовых скатов и ребер. Для улучшения изоляционных свойств кровли зазоры между черепицами промазывают со стороны чердака цементно-известковым раствором с наполнителем.

Примыкания черепичной кровли к стенам, дымовым и вентиляционным каналам выполняют с помощью фартуков из оцинкованной стали, которые подводят под «выдру» или крепят на вертикальную плоскость на высоту не менее 150 мм. Шов поверху между фартуком и стеной заделывают герметиком.

»

ПОДАЧА БЕТОННОЙ СМЕСИ

В пределах полигона бетонная смесь может подаваться мототележками, бетонораздатчиками или бадьями.

Мототележки (рис. 118) целесообразно использовать для подачи смеси на расстояние порядка 100 м при заполнении их из бетономешалок и разгрузке непосредственно в форму. Для успешной эксплуатации мототележек необходимо иметь хорошие дороги или специальные деревянные настилы.

Трехколесная мототележка конструкции ВНИОМС оборудована бензиновым двигателем мощностью 4,25 л. с. Два ее передних колеса ведущие с независимым приводом. Заднее колесо может поворачиваться вокруг вертикальной оси. Мототележка имеет колею 845 мм и радиус поворота 1,15 м, что позволяет использовать ее в стесненных условиях; грузоподъемность 0,5 т, емкость ковша 0,25 м8, скорость от 1 до 10 км/час, общий вес без груза 0,26 т; ее производительность при расстоянии подвозки в 60 м 1 мъ/час.

Широко применяются для подачи бетонной смеси на полигонах бетонораздатчики, представляющие собой самоходную тележку, движущуюся по рельсам.

При бетонировании изделий шириной до 1,2—1,5 м применяют бетонораздатчик с неподвижным бункером. При бетонировании широких изделий или необходимости подачи бетонной смеси в несколько рядом расположенных изделий, бетонируемых на стенде или в ямной пропарочной камере, применяют бетонораздатчик с передвижным бункером. Обычно бетонораздатчик с неподвижным бункером (рис. 119) имеет ходовую раму портального типа, перемещающуюся по рельсовому пути. Бункер снабжен секторным

*

рис, 118. Мототележка Карачаровского механи-

ческого завода [10] [11]

затвором, степень открытия которого регулируется ручным штурвалом, установленным сбоку. Для облегчения разгрузки бункера на его наклонной стенке устанавливают вибратор типа С-357 или С-433.

Скорость передвижения бетонораздатчика 6—10 м/мин.

В бетонораздатчике с передвижным бункером рама тележки имеет вид мостового крана и перемещается по рельсовым путям, уложенным вдоль ямных пропарочных камер. По раме перпендикулярно движению бетонораздатчика перемещается большей частью вручную бункер. Таким образом обеспечивается подача бетонной смеси по всей площади, расположенной между рельсами бетонораздатчика. Бункер бетонораздатчика загружают смесью из бадей или непосредственно из бетономешалки. Техническая характеристика некоторых типов бетонораздатчиков приведена в табл. 33.

Таблица 33

|

Техническая характеристика бетонораздатчиков

|

Для подачи бетонной смеси применяются поворотные, ковшовые бадьи (при подвозке смеси самосвалами), вибробадьи (при подвозке смеси на платформах узкой колеи) и со шторно-роликовым затвюром (для загрузки бетоноукладчика при транспортировании смеси на платформах узкой колеи или непосредственно краном). Поворотные и ковшовые бадьи (табл. 34) располагаются. у места бетонирования в зоне действия крана и загружаются самосвалом. При поворотных бадьях емкостью 0,4 м3 (рис. 120) смесь подвозится с бетонного завода в автомобилях ЗИЛ-585, вмещающих 1,6 м3 смеси. У места разгрузки устраивается боек, на котором устанавливаются рядом, вплотную друг к другу, четыре поворотные бадьи (рис. 121). Габариты их подобраны таким обра-

Som, что совместная ширина четырех установленных рядом бадей равна ширине кузова самосвала, который, разгружаясь, заполняет смесью одновременно все четыре бадьи, расположенные горизонтально (рис. 121,а). Груженые бадьи поочередно поднимаются краном, принимая при этом вертикальное положение (рис. 121,6), при котором смесь заполняет нижнюю закрытую часть бадьи. Бадьи перемещаются краном к месту формования и разгружаются при открывании затвора.

Таблица 34

|

Техническая характеристика бадей

|

Виброковш полезной емкостью 1,6 мъ, загружаемый из самосвала и выгружающий бетонную смесь непосредственно в бетонируемую конструкцию (рис. 122), состоит из корпуса, разгрузочного лотка с секторным затвором и двух вибраторов И-117 и подвешивается к крюку крана на двух тросах: переднем и заднем. Тросы крепятся к проушинам на верхнем поясе корпуса виброковша. Вследствие разной длины тросов (удлиненного—переднего и короткого — заднего) днище виброковша при подъеме краном принимает наклонное положение к горизонту, что обеспечивает более быструю выгрузку смеси. Бетонная смесь из виброковша выгружается при работе вибраторов, установленных на швеллерах передней стенки ковша; фазы кабелей вибраторов должны быть Соединены и иметь общий выключатель и вилку.

При вращении дебалансов вибраторов в противоположные стороны создаются направленные колебания, содействующие более интенсивной выгрузке бетонной смеси. Проверка правильности соединения фаз обоих вибраторов определяется по характеру движения точки, нанесенной на стенке швеллера между вибраторами. При вращении дебалансов в противоположные стороны точка движется по прямой; при движении точки по эллипсу необходимо переменить у вибраторов подключение двух фаз.

Благодаря относительно небольшой высоте слоя смеси в вибро — ковше открывание секторного затвора не вызывает затруднений. После открытия затвора включаются вибраторы, и смесь под действием вибрации выгружается из ковша. Регулируя тросами наклон днища виброковша, можно ускорить или замедлить разгрузку смеси. Конструкция виброковша позволяет прекратить выдачу смеси в любой момент разгрузки (для чего необходимо опустить

Рис, 122. Виброковш емкостью 1,6 лі3

1 — траверса; 2 — лыжи, 3 —■ вибратор И-117;

4 — ручка затвора; 5 — окантовочный уголок;

6 — корпус; 7 — кабель; 8 — соединение фаз,

9 — включатель; 10 — вилка

затвор и выключить вибраторы), а также изменить интенсивность разгрузки подъемом или опусканием затвора.

Производственные испытания показали, что при наклоне днища виброковша в момент разгрузки в 20° и подвижности смеси по конусу 7 см продолжительность разгрузки 1,6 м3 ее равнялась 40 сек. Средняя продолжительность полного цикла подачи краном Э-1003 виброковша около 4 мин. Следует учесть, что при малоподвижной смеси разгрузка ковша значительно осложняется, и продолжительность разгрузки резко увеличивается.

Вибробадья полезной емкостью 0,3 мг представляет собой прямоугольный металлический бункер со стенками в нижней части,

наклоненными под углом 45—60° к горизонту (рис. 123). В одной из стенок расположено отверстие, от которого идет с уклоном в 15° выпускной лоток, оборудованный секторным затвором. К корпусу бадьи крепится электромеханический вибратор И-7, который обеспечивает разгрузку бадьи. Секторный затвор предотвращает вытекание цементного молока и смеси в процессе загрузки, транспор

те

тирования и подачи бадьи к месту бетонирования. Давление смеси на затвор незначительно, и он легко открывается. При смеси малой подвижности открывание затвора не вызывает разгрузки бадьи, в этом случае выдача смеси происходит только при включении вибратора и прекращается при его выключении, благодаря чему легко осуществляется частичная разгрузка бадьи.

Продолжительность разгрузки смеси с осадкой конуса в 5 см Ьри полностью открытом затворе составляет 15 сек. Подъем секторного затвора загруженной вибробадьи выполняется без труда 1>дним рабочим. Интенсивность разгрузки вибробадьи легко ретушируется степенью открытия затвора. Прекращение процесса разгрузки бадьи осуществляется в любой момент. разгрузки опускаяи — шм затвора с последующим выключением вибратора.

І Вибробадья емкостью 0,6—0,8 м3 по своей конструкции и прин — шипу действия аналогична вибробадье емкостью 0,3 м3, но имеет Кольшие габаритные размеры.