Архивы за Октябрь 2015

ОРГАНІЗАЦІЯ, ПЛАНУВАННЯ ТА УПРАВЛІННЯ ВИРОБНИЧОЮ БАЗОЮ БУДІВНИЦТВА

5.1. Розрахунок потужностей будівельних організацій та

забезпечення їх матеріалами

Потужність підприємств виробничої бази і тривалість їх будівництва розраховуються в проекті виконання робіт (ПВР) і проекті організації будівництва (ПОБ) з використання нормативних документів (ДБН А 3.1.5-97).

Розрахунки потужностей виробничої бази включають:

1. Визначення середньої розрахункової інтенсивності виконання і-тої роботи (показник виконання /-тої роботи за певний проміжок часу)

Ipi=Wp/Tpi, (5.1)

де WPi — загальний обсяг і-тої роботи за розрахунковий період

± рі>

Трі — розрахунковий період виконання і-тої роботи, за рік, квартал, місяць, декаду.

2. Визначення потреби в fc-тому матеріалі для і-тої роботи основного будівництва, для розрахункового періоду (наприклад

ТРі)

Мрі= Цфі • Ірі, (5.2)

де qra — — питома потреба в fc-тому матеріалі (продукції) на одиницю і-тої роботи.

3. Визначення загальної потреби будівництва в fc-тому матеріалі (продукції) для n видів робіт за рік:

(5.3)

![]() І-1

І-1

де Мкз — розрахована загальна потреба будівництва в к-тому матеріалі (продукції) для n видів робіт; n — кількість видів робіт.

Необхідна експлуатаційна продуктивність (потужність) Пкек підприємства з виготовлення к-того матеріалу не повинна бути меншою розрахованої потреби к-того матеріалу, тобто:

Пк. ек > мкз. (5.4)

Обсяг робіт та їх інтенсивність у формулах (5.1)…(5.3) можуть бути у фізичних одиницях (м2, м3, шт., тони тощо), або в грошовому виразі (за кошторисом).

В ПОБ потреба в матеріалах і ресурсах та відповідні потужності підприємств визначаються не в фізичних одиницях, а в грошовому виразі. В цьому випадку вираз (5.3) буде мати вид:

D

44/;■; фік)—^ Bkl’ с] і3, (5.5)

і=і

де ВКІ — вартість обсягу к-того матеріалу в і-тому виді роботи за розрахунковий період;

За аналогом формул (5.3) і (5.5) досить легко отримати формули для окремих виробничих потужностей підприємств виробничої бази і потреби виробничих площах:

— виробничі потужності підприємств для виробництва к-ТОГО матеріалу:

Пвир(к) Bfc q ПП(І)у (5.6)

де Пеир(к) — продуктивність (потужність) підприємства з виготовлення к-того матеріалу;

Вк — вартість одиниці виміру к-того матеріалу, грн;

q пп(і) — питома потреба у виробничих потужностях для к-того матеріалу (продукції) на одиницю і-тої роботи (м, м, шт., тони тощо).

— потреба у виробничих площах для виготовлення к-того матеріалу

Fm= Вк — fe„, (5.7)

де Bk — вартість k-того матеріалу, млн. грн.; fm. питома потреба у виробничих площах для виготовлення k-того матеріалу, м2/1млн. грн.

— потреба у площах складів для складування k-того матеріалу (продукції) за всіма обсягами робіт будівельного комплексу:

FCKM = Sk-.fcKM, (5.8)

де /скл — питомі потреби в площах складів на 1 млн. грн. будівельно-монтажних робіт, м2/1млн. гри;

Sk — загальний обсяг будівельно-монтажних робіт на всіх об’єктах будівельного комплексу з використанням k-того матеріалу (продукції), млн. грн.

Основною структурною одиницею в комплексі виробничої бази будівництва є будівельна організація (фірма, управління), діяльність якої як окремої одиниці в комплексі виробничої бази будівництва характеризується потужністю. Потужність організації визначається обсягом будівельно-монтажних робіт за рік (млн. грн.), або виготовленням чи введенням в дію основної будівельної продукції, з виробництва якої вона спеціалізується (м2 житлової площі, м2 виробничої площі і інше).

Методика розрахунку виробничої потужності загально — будівельної організації розроблена ЦНДУБ Держбуду України. Виробнича потужність будівельної організації за цією методикою визначається, виходячи із наявності активних основних виробничих фондів та обсягу випуску продукції (млн. грн.), виконаної власними силами за рік, на одиницю їх вартості.

Величина активних основних фондів будівельної організації визначається балансовою вартістю наявних в її підпорядкуванні основних фондів (власних будівельних машин, обладнання з урахуванням поновлення, списання і орендованих). До складу основних фондів включають балансову вартість технологічного, автотранспорту, виробничий інструмент і оснащення.

Виробництво будівельно-монтажних робіт в грн., що припадає на одну гривню балансової вартості основних фондів визначається відношенням вартості будівельно-монтажних робіт до вартості основних фондів.

Розрахунок виробничої потужності будівельної організації

слід виконувати щорічно на плановий період, виходячи із умов прогресивного використання основних фондів.

Виробничу потужність будівельної організації в плановому році можна виразити за виразом

Мп = ФЕфКо, (5.9)

де Мп — виробнича потужність, млн. грн.;

Ф — балансова вартість активної частини основних фондів, млн. грн.;

Еф — фактичний випуск продукції на 1 грн. основних виробничих фондів;

К0 — коефіцієнт підвищення рівня виробництва будівельно — монтажної продукції на 1 грн. основних активних фондів

де Тп і Тф — відповідно робочий плановий і фактичний фонд часу корисної роботи машин і обладнання основних груп машин;

К3.„ і К3.ф — коефіцієнти збірності в плановий і фактичний в базовому році;

Mnpjl і Мпр, ф — відповідно планова і фактична механоозброє — ність праці (див. розділ 3.1);

А, Б, Г — емпіричні коефіцієнти, що враховують вплив різних факторів на виробництво будівельної продукції.

При розрахунках коефіцієнт використання фонду часу машин і механізмів характеризує ступінь використання основних фондів.

|

Залежно від обсягу випуску будівельної продукції на 1 грн. основних активних фондів Еф цей коефіцієнт відповідно має такі значення:

Коефіцієнт А, що залежить від фактичної змінності роботи |

машин і механізмів приймається рівним:

при роботі основних машин в одну зміну………. 0,9,

при роботі більш ніж в одну зміну…………………. 0,8.

Коефіцієнт Б, що залежить від матеріалоємності об’єктів, їх збірності, приймається рівним:

матеріалоємність……………. 0,8 0,7 0,6 0,5;

коефіцієнт Б…………………… 1 0,8 0,6 0,5.

|

Коефіцієнт Г, що враховує вплив підвищення механоозброє — ності праці на випуск продукції на 1 грн. основних виробничих фондів, приймається рівним:______________________________

|

Будівельно-монтажні управління (БМУ) в виробничій структурі будівельного комплексу є первинною структурною одиницею, яка безпосередньо випускає будівельну продукцію і знаходиться в найбільш наближеній відстані як до будівельних об’єктів (територіально), так і в взаємовідносинах із замовниками. Кожне БМУ, як загально-будівельне так і спеціалізоване, розташовано за територіальним принципом з врахуванням перспективи розвитку будівництва, повинно мати свої виробничі бази.

До складу виробничих баз БМУ рекомендуються наступні будівлі і виробництва: адміністративна будівля; закриті складські приміщення і майданчики для відкритого складування матеріалів; розчинно-бетонні вузли малої потужності (до 5 м3 за добу) з місцями складування заповнювачів і складом цементу; відкритий полігон для виготовлення несерійних збірних залізобетонних і бетонних елементів не обумовлених несучою спроможністю; столярні цехи малої потужності, для виготовлення погонаж — них виробів і несерійних столярних дверних і віконних блоків; слюсарно-ремонтні майстерні для поточних ремонтів, профілактики і технічного огляду машин і механізмів, що знаходяться на балансі БМУ і в оренді, а також для ремонту засобів малої механізації, енергетичні мережі і внутрішні шляхи транспортного сполучення.

Для спеціалізованого будівельно-монтажного управління до складу його виробничої бази слід включити, якщо в регіоні відсутнє централізоване забезпечення, цехи для виготовлення сантехнічних, електротехнічних вузлів і заготовок.

Тут необхідно звернути увагу на проектування і будівництво складських площ, як відкритих так і закритих. Ці майданчики призначені для нетривалого зберігання будівельних матеріалів, деталей і конструкцій, створюючи певний запас. Основна частина матеріалів і конструкцій завозиться безпосередньо на будову: залізобетонні і бетонні вироби; столярні вироби; металеві вироби і заготовки тощо, тобто, всі матеріали, деталі і конструкції, що постачаються відповідно до комплектуючих відомостей.

На складах виробничих баз БМУ зберігають експлуатаційні матеріали для власних потреб: інструмент, спецодяг, паливно — мастильні матеріали в спеціально обладнаних місцях, лакофарбові матеріали, цінне технологічне обладнання тощо.

УХОД ЗА БЕТОНОМ И КОНТРОЛ» ЕГО КАЧЕСТВА

§ 47. Выдерживание бетона и уход за ним

Твердение бетона представляет собой сложный физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения.

Вода проникает в глубь частиц цемента постепенно, в результате чего все новые его порции вступают в химическую реакцию. Поэтому и бетон твердеет постепенно. Даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой.

При благоприятных условиях твердения прочность бетона непрерывно повышается. Для нормального твердения бетона необходима положительная температура (20±2°)С с относительной влажностью окружающего воздуха не менее 90%, создаваемой в специальной камере или при засыпке бетона постоянно увлажненным песком либо опилками.

При нормальных условиях твердения прочность бетона нарастает довольно быстро и бетон (на портландцементе) через

7.. . 14 дней после приготовления набирает 60…70% своей 28-дневной прочности. Затем рост прочности замедляется.

Если бетон твердеет все время в воде, то его прочность выше, чем при твердении на воздухе. При твердении бетона в сухой среде вода из него через несколько месяцев испарится и тогда твердение практически прекратится. Объясняется это тем, что внутренняя часть многих зерен цемента не успевает вступить в реакцию с водой. Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания. В теплую сухую и ветреную погоду углы, ребра и открытые поверхности бетона высыхают быстрее, чем внутренние его части. Необходимо предохранять эти элементы от высыхания и давать им возможность достигать заданной прочности.

При твердении бетона изменяется его объем. Твердея, бетон дает усадку, которая и поверхностных зонах происходит быстрее, чем во внутренних, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Кроме того, трещинообразование возможно в результате неравномерного разогрева бетонного блока вследствие выделения тепла при схватывании и твердении цемента. Трещины снижают качество, прочность и долговечность бетона.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. Твердение бетона при температуре ниже нормальной замедляется, а при температуре ниже 0°С практически прекращается; наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение при бетонных работах. Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить в ранние сроки, а главным образом при работах зимой и изготовлении бетонных и железобетонных изделий.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси. Оптимальное содержание добавок-ускорителей твердения бетона устанавливает экспериментальным путем строительная лаборатория. Количество добавок-ускорителей твердения бетона в процентах от массы цемента не должно превышать следующих величин: сульфат нат

рия— 2, нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-хлорид кальция — 4, хлорид кальция в бетоне армированных конструкций — 2, в бетоне неармированных конструкций — 3.

Добавки-ускорители твердения не следует вводить при использовании глиноземистого цемента, а также в конструкциях, армированных термически упроченной сталью, кроме сульфата натрия в железобетонных^ конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов. Кроме того, добавки хлорида кальция, нитрит-нитрат хлорида кальция не допускается применять в предварительно напряженных конструкциях, а добавки хлорида кальция — и в конструкциях с ненапря — гаемой рабочей арматурой диаметром 5 мм и менее, а также в железобетонных конструкциях, предназначенных для эксплуатации в агрессивной среде (агрессивность среды устанавливают по СНиП 11-28—73).

Полный перечень ограничений по применению добавок-ускорителей в конструкциях приведен в СНиП III-15—76.

При производстве сборного железобетона для ускорения твердения широко применяют тепловую обработку бетона паром или электрическим током. Введение в бетонную смесь добавок-ускорителей твердения сокращает продолжительность тепловой обработки.

Иногда при аварийных восстановительных работах используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80…90% 28-дневной прочности.

Ускоряют процесс твердения особо быстротвердеющие портландцемент и быстротвердеющие портландцемент, а также жесткие бетонные смеси на обычных цементах.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких изменений температуры.

Отсутствие ухода может привести к получению низкокачественного, дефектного и непригодного бетона, а иногда к разрушению конструкции, несмотря на хорошее качество применяемых материалов, правильно подобранный состав смеси и тщательное бетонирование. Особенно важен уход за бетоном в течение первых дней после укладки. Недостатки ухода в первые дни могут настолько ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона создают, предохраняя его от вредного воздействия ветра и прямых солнечных лучей, путем систематической поливки. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через

3.. .4 ч после укладки бетона слоем песка или опилок и поливают водой. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 50…70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю. В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и круто наклонные поверхности поливать непрерывным потоком воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива следует применять обязательно.

Свежеуложенный бетон, находящийся в соприкосновении с текучими грунтовыми водами (особенно агрессивными), должен быть защищен от их воздействия путем временного отвода воды, устройства изоляции в течение 3 сут, если он приготовлен на глиноземистом цементе, и 14 сут при приготовлении на прочих цементах.

Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также слои набрызгбетона допускается вместо укрытия и поливки покрывать специальными окрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

Ограждающие конструкции из легких бетонов на пористых заполнителях, к влажности которых предъявляют особые требования, водой не поливают, а покрывают окрасочным составом и пленками, предохраняющими бетон от увлажнения.

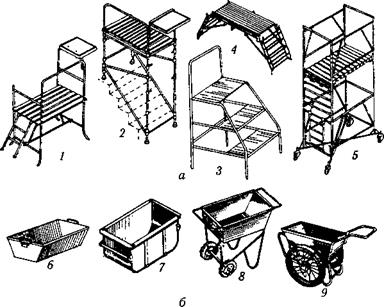

Движение людей по забетонированным конструкциям, а также установка на них лесов и опалубки допускается только тогда, когда бетон достигает прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированной конструкции разрешается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Состав мероприятий по уходу за бетоном, порядок и сроки их проведения устанавливает строительная лаборатория и утверждает техническое руководство строительства.

Способы регулирования температурно-влажностного режима в бетоне массивных конструкций гидротехнических сооружений с начала укладки бетонной смеси до момента замоноличивания межблочных швов и режимы охлаждения бетона установлены в проекте сооружений или в проекте производства работ и регламентированы СНиП Ш-45—76.

УСТРОЙСТВО ВНЕШНИХ ИНЖЕНЕРНЫХ СЕТЕЙ

6.1. Основные понятия

Специализированный поток «инженерные сети» представляет комплекс строительных процессов по устройству водопровода, канализации, теплотрассы, газопровода, а также электрических кабелей и кабелей связи от городских магистральных сетей до ввода в здание. Это расстояние может составлять от нескольких десятков (гражданские здания) до нескольких сотен метров при возведении промышленных объектов.

Расположение трубопроводов и кабелей в профиле, т. е. по высоте или глубине зависит от принятого вида их прокладки — открытого, скрытого или закрытого. Открытым способом трубы и кабели укладывают по существующим или специально возводимым конструкциям (стенам, опорам, эстакадам) или в проходных или пояупроходных каналах и коллекторах. Доступ для осмотра таких труб возможен как в процессе прокладки, так и их эксплуатации. Скрытая прокладка труб и кабелей осуществляется в траншеях или непроходных каналах. Доступ к трубам возможен только в период строительства, а при эксплуатации — после разрытия грунта или вскрытия конструкций каналов. Закрытым способом трубы укладывают без разработки грунта — прокалыванием, продавливанием, горизонтальным бурением, щитовой или штольневой проходкой.

Технология строительства трубопроводов во многом зависит от их назначения и вида прокладки, от материала труб, их длины, диаметра, толщины стенок, наличия и вида изоляции. Особенности монтажа трубопроводов состоят в том, что их монтируют из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится устраивать большое количество стыков (от 60 до 500 стыков на километр трубопровода), что увеличивает трудоемкость и стоимость работ. Для снижения этих затрат осуществляют предварительное укрупнение труб в отдельные изолированные звенья или секции из двух, трех и более труб.

Соединения труб бывают: сварные, клеевые, раструбные, фланцевые и муфтовые. Сваркой соединяют стальные, пластмассовые и стеклянные трубы. Пластмассовые и стеклянные стыки соединяют также склеиванием. Раструбные соединения применяют для чугунных, керамических, железобетонных и пластмассовых труб. На фланцах (надвижных или приваренных) болтами соединяют различные трубы с прокладкой между фланцами резины, паронита и др. На муфтах соединяют металлические и неметаллические трубы. Общим недостатком устройства раструбных, фланцевых и муфтовых соединений является их высокая трудоемкость при больших затратах ручного труда.

Процесс прокладки трубопроводов заключается в установке и сборке на трассе монтажных узлов — труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры — в проектное положение.

Перед укладкой трубопровода проверяют отметку и уклоны дна траншеи, а также крутизну откосов, качество установки креплений. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопровода. Узлы комплектуют и испытывают на трубозаготовительных заводах или базах, где их покрывают изоляцией или окрашивают.

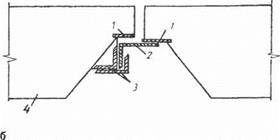

Для надежной эксплуатации трубопровода необходима его укладка на проектную отметку с обеспечением плотного опирання на дно траншеи по всей длине, а также сохранность труб и их изоляции при укладке. При прокладке трубопроводов в городских условиях траншею часто пересекают действующие подземные коммуникации (трубопроводы, кабели), которые необходимо заключать в специальные короба с надежным креплением.

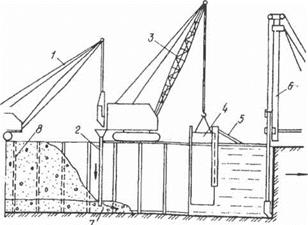

Трубопроводы внешних инженерных сетей укладывают на естественное или искусственное основание.

При естественном основании трубы укладывают непосредственно на грунт ненарушенной структуры, обеспечивая поперечный и продольный профиль основания по проекту.

При несущей способности грунтов оснований менее 0,1 МПа (1 кгс/см2) необходимо устраивать искусственные основания — бетонные или железобетонные, иногда свайные.

Несущая способность труб в значительной мере зависит от характера опирання их на основание. Так, трубы, уложенные в грунтовое ложе с углом охвата 120° , выдерживают нагрузку на 30-40 % больше, чем трубы, уложенные на плоское основание. При укладке труб на искусственное бетонное основание с углом охвата 120° несущая способность труб повышается в 1,7 раза и более.

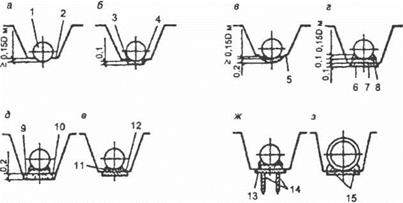

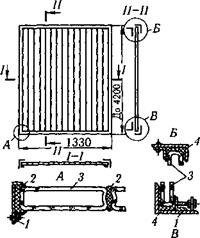

Для укладки труб в недостаточно устойчивых сухих грунтах на дно траншеи отсыпают слой из гравия, гравийно-песчаной смеси или песка толщиной не менее 0,1 м на всю ширину траншеи (рис. 6.1, г). На этом слое устраивают бетонную подливку в виде лотка высотой не менее 0,1 наружного диаметра трубы и толщиной в средней части ее не менее 0,1 м.

В водонасыщенных грунтах, хорошо отдающих воду, железобетонные трубы больших диаметров укладывают на бетонное основание, располагаемое на гравийно-песчаной подготовке толщиной 0,2- 0,25 м с устройством в ней дренажной линии (рис. 18.1, д). В грунтах и плывунах, плохо отдающих воду, бетонное основание укладывают на железобетонные плиты, которые, в свою очередь, кладут на щебеночную подготовку.

|

Рис. 6.1. Типы оснований под трубопроводы: 1 — труба; 2 — дно траншеи; 3 — ложе; 4 — песчаная подушка; 5 — скальное основание; 6 — толь; 7 — бетонная плита; 8 — монолитный бетон; 9 — щебеночное основание; 10-дренаж; 11 — железобетонная плита; 12 — бетонное основание; 13 — плита ростверка; 14 — железобетонные сваи; 15 — сборная плита |

Согласно СНиП основание под трубопроводы должно быть принято заказчиком и оформлено актом на скрытые работы.

ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ ЭЛЕКТРОСВАРКИ

Дуговая электросварка может производиться с помощью как переменного, так и постоянного тока. При использовании сети переменного тока сварочный агрегат состоит из трансформатора и дросселя, регулирующего напряжение и силу тока в сварочном трансформаторе, что необходимо для устойчивого горения дуги. Требуемая фактическая величина напряжения при дуговой сварке колеблется обычно в пределах от 30 до 45 в. Учитывая неизбежные потери и падение напряжения при холостом ходе, надо иметь более высокое напряжение.

Характеристики наиболее часто применяемых стандартных сварочных трансформаторов приведены в табл. 22.

9 А. С. Торопов

|

Таблица 22 Основные технические данные стандартных сварочных трансформаторов

|

|

Номинальная мощность в кв т…………………………………… |

29 |

30 |

30 |

42 |

|

Номинальное напряже- |

||||

|

ниє періичное в в. . |

220/330 |

220’330 |

220/380 |

220/380 |

|

Напряжение вторичное |

65 |

|||

|

при холостом ходе в в |

65 |

60 |

60 |

|

|

Коэффициент ПВН0М |

||||

|

П %…………………………………. |

65 |

65 |

65 |

60 |

|

Номинальный сварочный |

||||

|

ток при ПВН0М в а. . |

450 |

500 |

500 |

700 |

|

Пределы регулирования |

||||

|

тока в а………………………….. |

100-700 |

150-700 |

150-700 |

225-900 |

|

К. п. д. аппарата в % |

86 |

85 ’ |

85 |

85 |

|

Размеры трансформаторов в мм: |

||||

|

высота………………………. |

678 |

660 |

840 |

840 |

|

ширина…………………….. |

330 |

370 |

410 |

429 |

|

длина……………………….. |

662 |

690 |

796 |

796 |

|

Размеры регуляторов в мм |

||||

|

высота………………………. |

622 |

545 |

г- — . |

|

|

ширина…………………….. |

317 |

320 |

— |

_ |

|

длина……………………….. |

710 |

669 |

— |

— |

|

Вес трансформатора в кг |

185 |

200 |

270 |

330 |

|

Вес регулятора в кг. . |

130 |

120 |

— |

— |

|

Примечание. Регуляторы для трансформаторов СТЭ-32 и |

|

65 |

22 |

65 |

65 |

30 |

69 |

|

220/380 |

220/3S0 |

220/380 |

220/380 |

220/3S0 |

220,380 |

|

65 |

60-70 |

65 |

65-70 |

60 |

69 и 80 |

|

60 |

65 |

65 |

65 |

65 |

60 |

|

1000 |

250 |

1000 |

1000 |

500 |

1000 |

|

250-1200 |

60-480 |

400-1200 |

400-1200 |

175-800 |

400-1200 |

|

87 |

83 |

85 |

87 |

86 |

|

|

1295 |

800 |

1017 |

1295 |

1295 |

1°95 |

|

620 |

520 |

602 |

796 |

793 |

796 |

|

830 |

870 |

657 |

856 |

856 |

856 |

|

— |

_ |

545 |

|||

|

~ |

— |

420 |

— |

— |

|

|

— |

— |

680 |

— |

, |

|

|

— |

185 |

300 |

600 |

450 |

600 |

|

“ |

240 |

— |

— |

|

СТЭ-34 называются соответствен по РСТЭ-32 и Р СТЭ-34. |

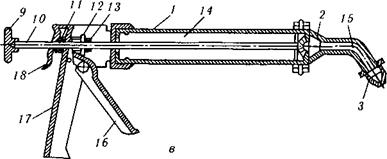

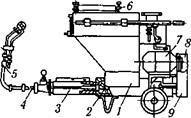

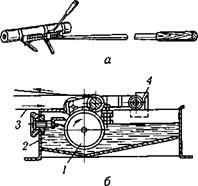

На рис. 105 изображены общин вид, конструктивные схемы и схема соединения сварочного трансформатора СТЭ-34 и регулятора PCT3-34. I

Для предохранения от атмосферных осадков при работе на открытом воздухе трансформатор и регулятор снабжены сварными металлическими кожухами, а для передвижения смонтированы на четырехколесных тележках.

а — общий вид; б — конструктивная схема трансформатора: / — клеммы

вторичной обмотки: 2 — вторичная

обмотка трансформатора; 3 — сердечник трансформатора; 4 — клеммы первичной обмотки; в — конструктивная схема регулятора: I — обмотка регулятора; 2 — подвижной сердечник; 3 — винт подвижного сердечника с рукояткой: г — схема соединения трансформатора и регулятора: 1 — трансформатор; 2 — регулятор; 3 — электрододержа- тель; 4 — свариваемые детали

регулировочных устройств. Данные о выпускаемых типах сварочных генераторов постоянного тока приведены в табл. 23.

На рис. 106 изображен передвижной сварочный агрегат СУГ-2р, состоящий из генератора постоянного тока 1 и электрс-

двигателя переменного тока 2, смонтированных на одной четырехколесной тележке. Регулирование силы тока производится при помощи реостата 3 и путем изменения положения щеток, повертываемых рукояткой 4. Этот агрегат может обслуживать одного сварщика (один сварочный пост) при сварке электродами диаметром от 3 до 7 мм.

Передвижной сварочный агрегат САК-2г-Ш (рис. 107), предназначенный для работы в условиях отсутствия трехфазкого тока, изображен на рис. 107. В состав агрегата входят генератор

постоянного тока 2 и двигатель внутреннего сгорания 1. Для защиты от атмосферных осадков агрегат прикрыт сверху, а для облегчения передвижения смонтирован на металлической раме, снабженной салазками.

Трансформаторы и регуляторы могут быть установлены на расстоянии до 50 м от сварщика. В стационарных условиях при наличии нескольких рабочих мест трансформаторы размещают обычно в специальных киосках.

ДУГОВАЯ ВАННАЯ СВАРКА СТЫКОВ АРМАТУРНЫХ СТЕРЖНЕЙ

За последние несколько лет в практику арматурных фабот начинает внедряться так называемый ванный способ ручной дуговой электросварки арматуры, являющийся разновидностью обычной дуговой сварки. Ванным способом может осуществляться стыковая сварка как горизонтальных, так и вертикальных или наклонных стержней.

Стыкуемые горизонтальные стержни укладывают в медную форму (рис. 94) с зазором между их торцами.

Электроды, собранные в виде так называемой гребенки и закрепленные в специальном двуручном электро — додержателе, опускают в зазор между торцами стержней (рис — 95). Величина зазора, а также количество и диаметр электродов берутся в соответствии с диаметром свариваемых стержней и по данным табл. 18.

.гребенкой электродов и поверхностью расплавленного металла.

Перегретый жидкий металл передает тепло торцам стержней, которые при этом частично оплавляются и соединяются с расплавленным металлом, заполняющим зазор. Вид готового сварного стыка с неотнятой еще формой показан на рис. 96.

При сварке ванным способом вертикальных или наклонных стержней конец верхнего стержня обрабатывается в виде усеченного конуса (рис. 97, а) с диаметром притупленного конца, равного 4—6 мм. На конце нижнего из стыкуемых стержней устанавливается форма в

виде конусообразной чашки. При сварке электрод или гребенку электродов перемещают по окружности стыка, производя оплавление, как было описано выше. Вид готового стыка показан на рис. 97, б.

Электрододержатель при ванном способе сварки может быть двуручный: на нем удобно крепить защитный щиток с цветным стеклом.

Рекомендуются электроды Э-42 с покрытиями марок ОММ-5, МЭЗ-04 или ЦМ7 при сварке стержней диаметрами до 40 мм из сталей Ст. 0—Ст. 3 и электроды Э50А с покрытием марки УОНИИ — 13/55 или УП2/55 при сварке стержней больших диаметров из стали тех же марок или стержней из стали Ст. 5 диаметрами 25—70 мм включительно.

Преимуществами сварки ванным способом по сравнению с обычной дуговой сваркой являются:

а) большая производительность в результате применения электродных гребенок вместо одиночных электродов;

б) меньший расход стали благодаря применению медных форм по нескольку сотен раз.

. § 26. МАШИНЫ И ОБОРУДОВАНИЕ

ДЛЯ СВАРКИ СТЫКОВ

На рис. 98 изображена принципиальная схема машины для стыковой контактной сварки стержней. Концы 1 свариваемых стержней прижимаются при помощи специального приспособления 12 к контактным губкам 2У каждая из которых наглухо соединена с токоподводящей плитой 3. Одна из плит неподвижна и удерживается упором 14 с регулировочным винтом, вторая соединена с подающе-осадочным устройством 13 и может передвигаться в горизонтальном направлении. Сварочный ток к плитам 3 подается от вторичной обмотки сварочного трасформа — тора 5 через гибкие шины 4.

Первичная цепь включает первичную обмотку 7 трансформатора, регулятор тока 8, прерыватель тока 9 и проводники, идущие от рубильника 10, с помощью которого сварочная машина присоединяется к общей электрической сети 11.

Вторичная цепь состоит из вторичной обмотки 5 трансформатора, гибких шин 4, токоподводящих плит 3, контактных губок 2 а свариваемых стержней 1.

Преобразование тока в трансформаторе заключается в уменьшении напряжения и одновременном увеличении силы тока в несколько десятков раз.

Стыковая контактная сварка арматурных стержней может производиться следующими методами.

неполном соприкосновении и неравномерном прогреве в стыке при сварке могут остаться непроваренные участки и части окис — лившегося металла, что ухудшает качество стыка. Поэтому сварка методом сопротивления применяется редко.

2. Сварка методом непрерывного оплавления. При сварке этим методом ток включается в цепь до тогог как свариваемые стержни приведены в соприкосновение друг с другом. Затем находящиеся под напряжением концы стержней с помощью механизма 13 начинают медленно сближать до соприкосновения и замыкания цепи тока. Начавшееся при этом (после быстрого разогрева металла) оплавление продолжается и усиливается во время постепенного сближения стержней. Этот процесс заканчивается сильным сжатием (осадкой) оплавившихся концов. После того как осадка достигнет необходимой величины, ток выключается и сваренные стержни вынимаются из зажимов сварочной машины. Искрение, наблюдающееся при производстве сварки описанным способом, происходит потому, что часть расплавленного металла переходит в парообразное состояние и повышается давление в зоне свариваемого стыка. Вместе с частицами металла выбрасываются также частицы шлака и других нежелательных примесей.

Сварка методом непрерывного оплавления не требует такой тщательной обработки и зачистки концов стержней, как при сварке сопротивлением.

3. Сварка методом прерывистого оплавления. Этот метод сварки, как видно из его названия, характеризуется тем, что перед началом непрерывного сближения и осадки концы стержней нагреваются и частично оплавляются путем прерывистого сближения и разъединения (и одновременного замыкания и размыкания цепи тока).

Предварительный нагрев повышает температуру свариваемых стержней и тем самым снижает мощность, необходимую для производства сварки. Кроме того, предварительный нагрев уменьшает скорость охлаждения после сварки и предохраняет таким образом структуру металла от изменения.

Поэтому сварку методом прерывистого оплавления целесообразно применять для стержней больших диаметров — от 40 мм и более.

Производительность труда при прерывистой сварке обычно ниже, чем при непрерывной.

Выбор оборудования для сварки стыков контактным способом, являющимся наиболее производительным, должен производиться с учетом диаметра свариваемых стержней и запланированного объема работ за смену.

В зависимости от диаметра и площади поперечного сечения стержня определяется сила тока, необходимая для сварки. Одним из характерных показателей при работе на сварочных машинах является продолжительность включения, обозначаемая сокращен-

ПВ и представляющая собой в процентах отношение чистого времени включения тока (или выдержки под током) в секундах к продолжительности полного цикла одной сварочной операции в секундах.

Для стыковой электросварки выпускаются машины неавтоматические — с ручным (рычажным) перемещением контактных губок и автоматические — с электрическим и гидравлическим приводом.

В машинах с ручным рычажным приводом (АСИФ-25, АСИФ-50, АСИФ-75, АСА-50 и МСР-100) подача и осадка свариваемых стержней осуществляется сварщиком поворотом рычага, а включение и выключение сварочного тока — нажимом на рукоятку. Время сварки выдерживается сварщиком. Процесс сварки не автоматизирован.

В машинах с моторным приводом (типа МСМ-150) подача и осадка свариваемых стержней, а также включение и выключение сварочного тока осуществляются от моторного привода с редуктором. Время сварки и величина осадки регулируются при помощи кулачкового механизма. Процесс сварки осуществляется автоматически.

В машинах с гидравлическим приводом (типа МСГ-200) подача и осадка свариваемых стержней осуществляются от гидравлических устройств, а включение и выключение сварочного тока— контактором, связанным с конечными выключателями. При неавтоматической работе сварщик управляет машиной при помощи золотникового устройства. Процесс сварки может быть автоматический или неавтоматический.

Технические характеристики серийно выпускаемых стыковых сварочных машин приведены в табл. 19.

Машины типа АСИФ являются неавтоматическими машинами малой и средней мощности с ручной рычажной подачей. Аналогичная машина МСР-100-2 большой мощности предназначена для сварки стержней диаметром до 50 мм.

Машина МСМ-150 — автоматического действия, с пневматической системой зажимов и моторным приводом подачи.

Машина МСГ-200 может работать как с ручным управлением, так и с автоматическим, имея гидравлическую систему зажимов и подачи.

Машина МСГ-500 — большой мощности, автоматическая, с пневматически-гидравлическим приводом зажимов и подачи.

Машина РСКМ-200-МА также является мощной автоматической машиной, но с приводом механизмов зажимов и подачи от электродвигателей.

Ниже приводятся более подробные описания некоторых машин.

Одной из наиболее распространенных является машина АСИФ-50 (рис. 99). Основная рабочая часть машины состоит из неподвижных траверс 4 и 7, соединенных штангами 8. Штанги

одновременно являются направляющими для подвижной траверсы 3, к которой присоединен подвижный зажим 2. Траверса с зажимом [приводится в движение вручную рычагом 11, соединенным

|

Рис. 99. Машина для стыковой сварки АСИФ-50: 1 — неподвижный зажим; 2 — подвижный зажим; 3 — подвижная траверса; 4 — неподвижная траверса; 5 — сегмент; 6 — контактор включения сварочного тока; 7 — неподвижная траверса с зажимом; 8 — штанги, соединяющие неподвижные траверсы; 9 — механизм, передающий движение от рычага к подвижной траверсе; 10 — ролик; И — рычаг для передвижения траверсы; 12 — рычажок для управлення контактором |

с механизмом 9. С помощью этого механизма регулируется расстояние между зажимами. У рукоятки рычага 11 прикреплен рычажок 12, соединенный тягой с роликом 10 и сегментом б, с по — ч

мощью которых включается й выключается сварочный ток контактором 6.

На рис. 100 изображена машина МСР-100-3. На корпусе / укреплены чугунные плиты 2 и 3 с медными контактами, соеди-

ненными с вторичной цепью сварочного трансформатора 4. Плита 2 неподвижна, а плита 3 может двигаться в направляющих подшипниках 7. На плитах укреплены ручные рычажные зажимы 5 и б для свариваемых стержней. Включение трансформатора

производится кнопкой 10, установленной на рабочем рычаге 9. Выключение трансформатора производится автоматическим вы* ключателем 8 в момент начала осадки стержней.

На рис. 101 показана автоматическая мощная машина для стыковой сварки РСКМ-200 с кнопочным управлением.

Сварку стержней арматуры из стали марок Ст. 0 и Ст. 3 выполняют обычно методом непрерывного оплавления, а горячека-

|

Рис — 101- Автоматическая сварочная машина РСКМ-200: I — кнопки «пуск» а «стоп»; 2 — переключатель ступеней регулирования; 3 — клеммовая доска; 4 — направляющие подвижной плиты; 5 — зажимные губки; 6 — электродвигатель зажимного механизма; 7 — измеритель зажимного усилия; 8 — подвижная колонка с зажимом; 9 — ходовой винт механизма осадки; 10 — конечный включатель; 11 — измеритель усилия при осадке; 12 — кнопки для управления перемещением подвижной колонки; 13 — неподвижная колонка |

тайную арматуру периодического профиля сваривают методом прерывистого оплавления. Необходимо иметь в виду, что часть длины стержня при стыковой сварке расходуется на его оплавление и осадку.

В табл. 20 приводятся наименьшие величины припуска обоих свариваемых стержней на оплавление и осадку.

Следовательно, при зажимании стержней в контактах сварочной машины концы их должны быть выпущены на определенную длину. В табл. 21 указываются величины наименьших допустимых выпусков зажимаемых арматурных стержней для возможности их стыковой сварки. Эти величины даются с учетом свойств расплавляемой стали, т. е. ее марки.

|

Наименьшие припуски на оплавление и осадку двух стержней стали марок Ст. 3 и Ст. 5 свариваемых контактным способом

|

|

Таблица 2 Наименьший выпуск стержней из зажимов при стыковой контактной сварке оплавлением

|

Стыковые аппараты допускают сварку встык двух стержней различных диаметров (с разницей в диаметрах не более 20%); в этом случае оси стержней не совпадают.

В соответствии с требованиями технических условий для контроля качества контактной стыковой сварки стержней и проверки выбранного режима сварки сварщик должен в начале рабочей смены сварить два образца стыков, которые затем подвергаются испытанию.

Испытание заключается в загибании стыка на 90° вокруг оправки диаметром, равным двойному диаметру сваренных стержней гладкой арматуры и тройному — при сварке арматуры периодического профиля. Сваренное место должно приходиться по середине изгиба; характер загиба показан на рис. 102.

При отсутствии трещин в местах сварки качество ее считается удовлетворительным. Качество стыков проверяют также в лаборатории испытанием на растяжение до разрыва.

Кроме этого, производится внешний осмотр сваренных стыков и остукивание их молотком весом в килограмм; стык не должен издавать дребезжащий звук.

Для того чтобы получить стык необходимой прочности, нужно строго контролировать режим сварки, т. е. силу тока, время его протекания и величину давления, сжимающего стержни.

При контактной сварке, сопровождающейся прогреванием и сдавливанием свариваемых стержней, к контактным губкам сварочных машин предъявляются следующие требования:

а) большая тепло — и электропроводность;

б) высокое сопротивление смятию при нормальной и повышенной температуре;

в) стойкость против коррозии;

г) плохая свариваемость с материалом соединяемых стержней.

Контактные губки изготовляют главным образом из меди или из различных видов бронзы, обладающей большей сопротивляемостью смятию. Сплавы, применяемые для этой цели, должны иметь электропроводность не менее 80% от электропроводности меди.

Форма, размеры и способ установки контактных губок должны обеспечивать:

а) достаточную площадь их соприкосновения со свариваемыми стержнями;

б) интенсивный отвод тепла от участков соприкосновения губок и стыкуемых стержней; температура нагрева губок не должна превышать температуры размягчения их материала, т. е. практически не должна превышать 300—350°;

в) минимальный расход материалов и средств на изготовление и ремонт губок.

На рис. 103 изображены основные формы контактных губок, применяемых в машинах для стыковой сварки.

Губки с цилиндрической поверхностью (рис. 103, а) целесообразны при массовой сварке стержней одинакового диаметра, а губки с призматической поверхностью (рис. 103, б) — для свар-

ки небольших партий стержней различных диаметров или при наличии в одной партии стержней различных диаметров.

Плоские губки (рис. 103, в) пригодны главным образом для штучной сварки и сварки мелких партий стержней различных диаметров.

Зачистка концов свариваемых стержней может быть механизирована. На рис. 104 изображен станок для очистки арматурной стали, который устанавливается рядом с рабочим местом сварщика.

Арматурный стержень очищается, проходя через вращающуюся в подшипниках полую ось, несущую барабан с закрепленными в нем металлическими щетками, положение которых можно регулировать в зависимости от диаметра пропускаемого стержня. Установка такой машины целесообразна при большом объеме работ.

Перед началом работы необходимо осмотреть сварочную машину и проверить плотность закрепления контактных губок и правильное их положение, обеспечивающее совпадение осей свариваемых стержней.

Должна быть проверена работа подающего устройства п приспособления для включения и выключения тока, а также система охлаждения (проверяется пуском боды до начала сварки).

В процессе работы сварщик должен наблюдать за состоянием контактных губок и периодически очищать их от появляющегося нагара. Необходимо иметь запасной комплект губок во избежание возможных перерывов в работе.

ВОЗВЕДЕНИЕ ЗДАНИИ С ПОКРЫТИЕМ. СТРУКТУРНЫМИ КОНСТРУКЦИЯМИ

7.1. Виды конструкций и особенности возведения

Структурные конструкции или просто структуры — это плоские юшатые системы регулярного строения Выполняются из большого числа илнотипных элементов, стандартных по форме и размерам

Структуры образуются из различных систем перекрестных металлических ферм Конструктивная особенность структур заключается в м пространственной работе, которая может быть сравнима с работой плиты, опертой на отдельные опоры.

В настоящее время в строительстве наибольшее распространение получили структурные конструкции типа «Берлин» размером 12×18 и 12×24 м; «Кисловодск», «МАрхИ» размером 18×18, 24×24, 30×30 м и «ЦНИИСК» размером 12×18 и 12×24 м. По индивидуальным проектам возводят структуры размерами 60, 90, 120 м. К ним относятся спортивные п зрелищные сооружения, рынки, автостоянки, промышленные корпуса (рис. 7.1).

По сравнению с обычными плоскостными конструкциями (палочными, арочными, рамными) структуры имеют определенные преимущества:

— имеют меньшую массу;

— обеспечивают возможность индустриального монтажа, включая конвейерную сборку,

— являются сборно-разборными и могут использоваться многократно;

— сборка не требует высокой квалификации;

— имеют компактную упаковку и удобны в транспортировке,

— поступают полностью окрашенными;

— пространственная работа конструкций, приводящая к повышению общей жесткости покрытия и уменьшению почти вдвое строительной высоты;

— повышение надежности покрытия при внезапном разрушении птдельных стержней благодаря многосвязанности системы

К недостаткам структур следует отнести высокую трудоемкость і норки, невозможность существенного укрупнения на заводе.

Наиболее эффективно применение структурных конструкций в учаленных районах с тяжелыми транспортными условиями, а также при і жатых сроках строительства, при недостатке квалифицированных рабочих

Рис 7 І Опирание структурных покрытий

а двухконсолыюе, о — бесконсольное, в в узле на колонну, г-н а колонну с

капителью; д -■ на колонну е канатной растяжкой, е — на v-образную колонну,

ж, з — но периметру, и, к, л — многоточечное опирание в сочетании с другими

конструктивными элементами (и, к — в сочетании с бортовыми элементами,

л — в сочетании с арочными конструкциями)

В отличие от обычных плоскостных конструкций, легкие металлические конструкции со структурными покрытиямии поступают на монтаж полностью окрашенными на заводе.

Стержни структур необходимо транспортировать помарочно, в специальных контейнерах, а узловые элементы — в закрытой таре, обеспечивающей компактность упаковки, удобство погрузочно — разгрузочных работ и складирования; метизы, крышки и другие мелкие шементы хранят в закрытых складах по партиям и маркам

Особое внимание уделяют правильной организации работы на складе металлоконструкций Приемка и раскладка конструкции должны производиться строго по маркам. Поступающие конструкции следует строго учитывать Отправляют их на монтаж по технологическим требованиям Все. эти операции фиксируют соответствующими отметками на монтажных схемах и в журналах регистрации поступающих конструкций на склад От четкости работы склада зависит ритмичность работы на мон — гаже.

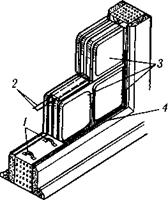

Большое число элементов, поступающих на монтажную площадку, для укрупнения их в блоки осложняет организацию сборки, конструкция узловых элементов не позвбляет механизировать процесс сборки и требует значительных затрат ручного труда (рис. 7.2).

Опыт работы по сборке структурных конструкций подтвердил необходимость наличия хорошо спланированных площадок с соответствующей бетонной подготовкой, устройства сборочных стендов — кондукторов или специальных приспособлений, обеспечивающих точность сборки и всех геометрических размеров блоков

Для сборки структур различных типов применяют специальные металлические стенды и приспособления Укрупнигельная сборка блоков может производиться на конвейерной линии, оснащенной всей необходимой технологической оснасткой (тележки, поворотные устройства, стационарные подмости). В зависимости от размеров здания в плане и типов структурных покрытий разработаны различные схемы организации монтажных площадок. Структурные конструкции покрытий укрупняют в монтажные блоки на специальных приспособлениях-стендах, обеспечивающих сборку всех узлов и образующих структуру элементов в проектном положении или на отдельных опорах, выверенных по высоте и г. плане, расположенных под узловыми элементами нижних поясов структуры. Способы укрупнения зависят от типа структурных конструкций.

Рис 7 2 Узловые сопряжения стержневых конструкций типа а — «мери» (ФРГ), б — «ИФИ» (ГДР), в, г — «Триодетик» (Канада), д «Кристалл» (СССР); е «ЦНИИСК» (СССР), болтовое и на ванной сварке, и — «Октаплапе» (ФРГ), с полым шаром и кольцевыми угловыми сварными швами, 1 — подкладная шайба, 2 — крышка, 3 — клиновидные концевые элементы,

4 — стяжной болт. 5 ганка, б — трубчатый элемент решетки с наконечником

Сборка блоков ведется из отдельных стержней (россыпью) (рис. 7.3), їм укрупненных пространственных ячеек (призм) (рис. 7.4) на отдельных 11 гидах. При площади покрытия более 20000 м2 сборка блоков структур до нипнОй строительной готовности ведется на специально организованной ічіііиейерной линии.

Конструкции типа «Берлин» укрупняют в блоки на стендах, шгорые обеспечивают опирание и фиксацию положения узлов нижнего и нгрхиего поясов блока с учетом их уклона, указанного в проекте, а также правильность геометрической формы блока в плане. Стенд собирают на і Шилиной бетонной подготовке толщиной 20 см

Стационарный стенд для сборки блоков представляет собой сборно — |ч торный шаблон, состоящий из стоек, которые закреплены в основании і металлической раме.

На каждой стойке сверху есть болт, которым регулируют узел і щуктуры по вертикали.

Болтами закрепляют стойки к секциям стенда. Отметки верха стоек и и к взаимное расположение должны строго соответствовать проектным ■ •■•метрическим размерам между узлами структуры.

Каждый монтажный блок покрытия собирают в определенной технологической последовательности — от середины к краям (И направлении менших сторон) Этапы последовательности сборки (а — и) покачаны на рис. 7.5 Начинают сборку с установки нижних фасонны» крышек и элементов нижнего пояса Затем собирают наклонные элементы и последними устанавливают элементы верхнего пояса. Гайки н* шпильках в узловых элементах затягивают сборочными ключами, поело чего выверяют проектное положение узловых элементов, ирй необходимости регулируют его. Затем динамометрическими ключами натягивают шпильки на проектное усилие 8 т и затягивают контргайки моментом, равным 0,2 крутящего момента затяжки основной гайки (ри4 7.4)

Крутящий момент должен соответ ствовать величине, указанной в паспорте на блок покрытия В узлах верхнего пояса все шпильки натягивают вращением нижних гаек Для создания надежного проектного натяжения

шпилек все опорные и нижние угловые узлы, а также 25% остальных узлов подвергают контролю, при котором четко фиксируются реальные силы натяжения. В паспорте на структурный блок даются крутящие моменты для различных партий шпилек и гаек, и смешивать гайки и шпильки из различных партий запрещается. После сборки и окончательной выверки блока устанавливаются прогоны из оцинкованного прогнутого профиля и профилированный настил.

Укрупнительная сборка блоков конструкции типа «Кисловодск» производится непосредственно у каждого места подъема в проектное понижение на выверенных по высоте и в плане опорах в определенной inн недовательности.

На месте сборки наносят горизонтальные оси блока; устанавливают и пыверяют четыре опоры 1; собирают центральную часть блока размером ‘V» м (рис. 7.6). Одновременно устанавливают и выверяют четыре ііоікшнительньїе опоры 2.

Блок укрупняют до размера 21×21 м, одновременно опоры і переставляют в новое положение и дополнительно устанавливают четыре опоры 3.

Блок укрупняют до проектного размера 30×30 м.

При сборке блока, кроме основных опор 1 — 3. применяемых при мфупнении, под каждый нижний узел устанавливают дополнительные пременные прокладки для исключения провисания узлов. Отклонение игрха опор в местах опирання узловых элементов нижнего пояса не ІОЧЖН0 превышать 5 мм. При наличии подвесного транспорта высоту опор I ‘ увеличивают для возможности крепления балок монорельса ниже uu-ментов нижних поясов структуры.

Резьбовые отверстия узловых элементов должны проходить НЦательный контроль на заводе-изготовителе, где все отверстия закрывают миниэтиленовыми пробками, которые снимают перед ввинчиванием болта і и-ржня. Узловые элементы перед подачей на сборку очищают от ишеервирующей смазки.

В процессе укрупнительной сборки оберегают резьбовые отверстия ні попадания песка и грязи; торцевые поверхности шестигранных муфт і н-ржней и соответствующие им поверхности узловых элементов мнительно протирают. Болты стержней перед ввинчиванием в узловые пн-менты выводят из стержня до упора, очищают от консервирующей ■ мазки и смазывают железным суриком.

Собирают каждый блок так же, как и в конструкции типа «Берлин»

• и центра к краям путем последовательного присоединения сначала ми-ментов нижнего пояса, затем наклонных элементов с узловыми >п-тлями верхнего пояса и, наконец, элементов верхнего пояса.

По окончании сборки и выверки укрупненного блока устанавливаю! иршоны, профилированный настил и балки путей подвесного транспорта.

Конструкция типа «ЦНИИСК». Последовательность сборки блока и. і стенде следующая; устанавливают торцевые фермы, элементы нижнего пояса, элементы верхнего пояса, последними закрепляют наклонные щементы, примыкающие к нижним и верхним поясам. После выверки и і ікрепления всех элементов блока укладывают стальной профилированный настил кровли.

|

Ш этап |

|

Рис. 7.6. Технологическая схема укрупнительной сборки покрытия типа «Кисловодск» |

При сборке болтовых соединений применяют гайковерты С крутящим моментом 200 Н-м

В конструкции стенда применены четыре тележки, которые одновременно являются элементами стенда и транспортным средством.

При укрупнении блока две противоположные торцевые фермы 1 устанавливают и закрепляют на тележках. Монтируют элементы нижних и верхних поясов от середины к краям с помощью автомобильного крана.

Раскосы структуры собирают вручную с помощью гайковертов, обеспечивая крутящий момент — 200 Н м. Устанавливаются устройства для строповки блока (рис. 7.7).

|

Рис.7.7 Строповка структурного блока (а) и узел блоки (б). I — прогон, 2 — профилированный настил, 3 — кровля, 4 — строп, 5 — такелажная скоба, 6- конструкция блока, 7 — стяжная шпилька, 8, 1 ] — верхняя и нижняя штампованные крышки, 9 — стержень, 10 — клинообразным элемент |

|

Рис 7.8. Шаровой узел 1 — шаровая опора, 2 — отверстие с внутренней резьбой, 3 — трубчатый стержень с конусным наконечником, 4 — монтажное отверстие для фиксации трубчатого стержня при ввинчивании соединительного болта; 5 — соединительный болт, Ь — поводковая гайка с отверстием в ней; 7 — ведущий палец |

По окончании укрупнительной сборки блок перемещают на ходовой і слежке на другую стоянку, где с помощью винтов-саморезов крепят чисты профилированного настила. Применяют также крепление

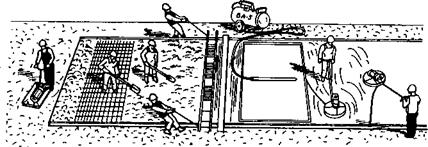

Во всех случаях покрытия монтируют укрупненными блоками 12×18 или 12×24 м (рис. 7.9). До этого монтируют колонны, связи, подкрановые балки и стойки фахверка по всей длине здания или на захватке (36, 72 м). На колонны устанавливают опорные части, которые включают опорный лист, подвижную и неподвижную опоры.

Затем блок структуры подают в зону монтажа на транспортной тележке и устанавливают в проектное положение, как правило, одним башенным или гусеничным краном, после чего кран перемещают следующую позицию (рис. 7.10).

|

Рис.7.10. Схема монтажа блоков покрытия «Берлин»: 1 — гусеничный кран СКГ-40БС, 2 — тележка с блоком,3 — трактор |

При большом объеме работ для повышения эффективности монтажа применяется иная технология. Монтажный кран постоянно установлен в юрце захватки или по середине здания. Поданный в монтажную зону блок кран поднимает и ставит на транспортное устройство — высокий установщик (передвижную башню на рельсовом или колесном ходу) (рис. 7.11). При наличии мостового крана, он используется как низкий установщик со специальными опорами (рис. 7.12). С помощью этих іранспортньїх устройств блок перемещается вдоль здания до проектного места, где и производится установка (опускание) его на колонны и рабочее іакрепление блока на колоннах. Установщик возвращается в монтажную юну крана.

|

Рис. 7.11. Погрузка блока покрытия на высокий установщик |

7.3.2. Монтаж структур типа «ЦНИИСК»

Покрытия монтируются укрупненными блоками 12×18 и 12×24 Mi Монтаж блоков структур ведется аналогично структурам типа «Берлин», со сборкой на стендах или конвейерных линиях (рис. 7.3 и 7.5).

Для монтажа используются один тяжелый стреловой кран или дм средних стреловых крана. Возможно использование башенного крана.

Для транспортировки блоков в зону монтажа используются, исход* из конкретных возможностей, высокие или низкие установщики.

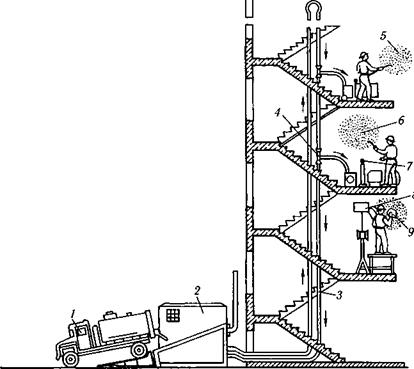

Правила безопасности труда. при укладке бетонной смеси

К укладке бетонной смеси допускаются бетонщики, имеющие удостоверение о прохождении ими обучения безопасным методам труда. Вновь поступающие рабочие допускаются к бетонированию только после прохождения ими вводного инструктажа по технике безопасности и производственной санитарии, а также инструктажа по технике безопасности непосредственно на рабочем месте.

При подаче бетонной смеси стреловыми кранами в бадьях последние закрепляют и загружают так, чтобы не произошла их произвольная разгрузка. Неисправные и непроверенные бадьи использовать для подачи бетонной смеси запрещается. Рабочий, открывающий затвор бадьи, должен находиться на прочном огражденном настиле. При выгрузке бетонной смеси из бадьи расстояние от низа бадьи до поверхности, на которую выгружают смесь, не должно превышать 1 м.

Для электропроводки от конвейера до рубильника и на самом конвейере следует применять провода, заключенные в резиновые шланги, а раму конвейера необходимо надежно заземлять.

Запрещается очищать вручную работающий барабан, ролики и ленту конвейера от прилипших частиц бетона.

При подаче бетонной смеси бетононасосом до начала работы испытывают всю систему бетоновода гидравлическим давлением, в 1,5 раза превышающим рабочее.

Рабочее место на укладке бетона в сооружении при подаче бетонной смеси бетононасосами должно быть оборудовано сигнализацией, связанной с рабочим местом машиниста бетононасоса.

Вокруг бетононасоса необходимо оставлять проходы шириной не менее 1 м. У выходного отверстия бетоновода следует устанавливать козырек-отражатель, а замковые соединения бетоновода перед подачей бетонной смеси очищать и плотно закрывать.

Во время работы бетононасоса проталкивать камни, заклинившие горловину приемной воронки бетононасоса, запрещается.

Во время очистки бетоновода рабочие должны находиться не ближе 10 м от выходного отверстия бетоновода.

Ремонтируют и регулируют механизм только после остановки бетононасоса.

При подаче бетонной смеси по лоткам, звеньевым хоботам, виброхоботам и виброжелобам загрузочные воронки и звенья хоботов и виброхоботов надежно прикрепляют к подмостям, эстакадам, опалубке, арматуре и прочно соединяют между собой.

Для предотвращения падения бетонной смеси мимо загрузочной воронки последнюю ограждают сплошным настилом или защитными козырьками.

При подаче бетонной смеси по виброхоботу необходимо проверять крепления звеньев и вибраторов и надежно закреплять стальной канат и лебедки для оттяжки виброхобота.

Выдавать бетонную смесь в виброхобот разрешает производитель работ или мастер по заранее обусловленной сигнализации.

Во время работы виброхобота запрещается находиться под выходным отверстием виброхобота и перед ним, а также под оттянутым в сторону виброхоботом.

Инъецирование каналов

Инъецирование каналов после натяжения арматуры производится цементным раствором, подаваемым насосом через специально оставленные для этой цели отверстия. Раствор для инъекции должен обладать большой подвижностью, чтобы заполнить канал, стесненный арматурой. Вместе с тем раствор не должен быть слишком жидким, дабы не происходило выделения воды.

В практике инъецирования каналов применяется обычно рас — ‘вор, состоящий из цемента и воды с отношением В/Ц по весу >авным 0,35—0,45.

При этом рекомендуется применять портландцемент активностью не ниже 400. Шлакопортландцемент дает худшие результаты 5 части выделения воды.

Стойкость против водо(выделения повышается при добавлении мелкого песка, кварцевой муки или золы, богатой ЗЮг, с соответствующим снижением количества цемента. Такие растворы применяют в соотношении 70 кг цемента, 30 кг кварцевой муки и 40— 45 кг воды.

Хорошие результаты по опытам НИИ бетона и железобетона АСиА СССР дают следующие составы инъекционных растворов (по весу):

I. 1:0,35 (портландцемент+вода);

II. 1:0,35+пластифицирующая добавка (портландцемент+во — да+0,25% от веса цемента сульфитно-спиртовой барды или 0,13я/» от веса цемента-мылонафта);

III. 1:0,4 (портландцемент+вода);

IV. 1:0,2:0,4 (портландцемент+молотый песок или песок с крупностью зерен до 0,5 жи+вода).

Для приготовления раствора необходимо тщательное его перемешивание, что целесообразно производить в механической растворомешалке. При засыпке цемента и добавок в растворомешалку следует пропускать их через сито, имеющее 50 отверстий на 1 см2.

Готовый раствор передается в резервуар или бункер, соединенный с насосом.

Подача раствора в канал может производиться также обычным моторным растворонасосом типа С-251. Однако следует иметь в виду, что такие растворонасосы обладают относительно большой

насос; 3 —

пдоизводительностью. Поэтому часть раствора, подаваемого насосом, следует отводить обратно в бункер.

Давление на манометре насоса при нагнетании раствора в канал не должно превышать 6 ати.

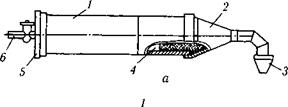

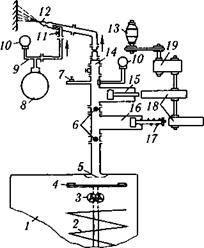

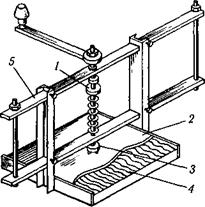

Ручные насосы (рис. 116) обеспечивают относительно медленное заполнение канала. Медленное движение раствора в каналы лучше вытесняет воздух и способствует плотному заполнению. При быстром заполнении могут образоваться поры в растворе и воздушные мешки.

Раствор, поступающий в насос, должен все время перемешиваться. Для этой цели в резервуаре при насосе рационально установить лопасти с моторным приводом.

В практике заграничного строительства применяются специальные установки для инъецирования, состоящие из насоса, механической мешалки и резервуара для готового раствора. На рис. 117 приведена такая передвижная установка. Вода, цемент и добавки поступают в верхний резервуар этой установки, являющейся растворомешалкой. Готовый раствор поступает в нижний резервуар с лопастями для перемешивания.

Ручной насос, смонтированный рядом с нижним резервуаром и інабженньїй^ манометром, подает раствор в инъецируемый канал лерез гибкий шланг с соответствующим наконечником. Перемешивание раствора в растворомешалке и в нижнем резервуаре выпол* вяется приводом от электромотора или бензинового мотора.

Применение подобных установок для инъецирования обеспечивает удобство производства работы и хорошее качество заполнения каналов.

Наконечники на шлангах для выпуска раствора в канал выполняются в виде конической трубки с вентилем, в виде штуцера, ввинчивающегося в отверстие канала, и других систем.

Наквнечник в виде конической трубки вставляется в отверстие канала и рукой рабочего плотно прижимается к стенкам отверстия. В процессе инъецирования шланг и наконечник удерживаются рабочим в таком положении. Более совершенным является ввинчивание нарезных наконечников, для чего канал снабжается соответствующими отводами с нарезкой трубок на конце. Для обеспече^- ния трубки и нарезки от засорения она снабжается нарезной пробкой, отвертываемой перед инъецированием.

Расположение отверстий для инъецирования и расстояние меж

ду ними зависят от типа армирования, анкеров и способов образования каналов.

Каналы с пучками типа Фрейссинэ при расположении проволой вокруг спирали и при устройстве анкеров заклинкой пробок в колодках инъецируются через отверстия в пробках. Наконечник в виде конической трубки вставляется с одного конца канала в отверстие пробки, и раствор подается из конца в конец до выхода из отверстия пробки противоположного анкера. Отверстия вокруг пробки между проволоками предварительно заделываются жестким раствором (за сутки до инъекции).

Благодаря наличию свободной полости внутри пучка при расположении проволок по спирали раствор легко проходит при подаче с одного конца на большую длину канала до выхода с противоположного конца.

Возможно инъецировать таким образом каналы на длину 30 м и более.

Инъецирование через отверстие в анкере применяется также в пучках системы ББР, где анкерный оголовник имеет пооредине отверстие с нарезкой для подключения к домкрату. При инъецировании это отверстие используется для подачи раствора в канал.

В этом случае шланг, подающий раствор, снабжается специальным наконечником с нарезкой, соответствующим отверстию в анкере.

Для инъецирования раствора широкое применение находят различные отводы, образующие доступ к каналу сбоку.

При образовании каналов при помощи закладных труб, остающихся в бетоне, применяются тройниковые отводы, устанавливаемые при сборке труб. Такие отводы располагаются с расстоянием 10—15 м друг от друга. В этом случае инъецирование производят через средние отводы к краям канала. При этом должны быть даны отверстия у анкеров арматуры с тем, чтобы обеспечивался выход воздуха и полное заполнение каналов на концевых участках (см. рис. 107). Для наклонных каналов инъецирование рационально производить через нижний отвод. Тогда раствор, поднимаясь снизу вверх, вытеснит весь воздух и хорошо заполнит канал без воздушных пузырьков и мешков.

Рациональным приемом удаления воздуха из каналов и обеспечения хорошего заполнения каналов раствором является предварительное нагнетание в них воды. Воздух легко выходит из канала при заполнении его водой.

Инъецирование в этом случае продолжается до полного удаления воды из канала и появления раствора нормальной густоты.

Смоченный водой канал благоприятствует также проходимости раствора. При инъецировании сухих каналов раствор, отдавая воду стенкам канала, может потерять необходимую подвижность и образовать пробки.

Образование пробок при инъецировании возможно также в случае даже кратковременного перерыва подачи раствора в канал.

Поэтому инъецирование следует производить без перерыва до окончания заполнения канала, соответственно заготовляя раствор.

Инъецирование должно производиться только при положительной температуре окружающего канал бетона. Ни в коем случае не должно допускаться замораживания сырого раствора в каналах, так как при замораживании происходит разрыв бетона конструкции.

При инъецировании в зимних условиях раствор не должен заерзать и ему должна быть гарантирована положительная темпе — атура твердения в канале вплоть до получения 50% 28-дневной рочности.

—

і

Опоряджу вальні роботи

Опоряджувальні роботи — це комплекс будівельних процесів, які виконують на завершальному етапі будівництва (реконструкції) будинків чи споруд для надання їм певного архітектурно-естетичного вигляду, захисту їх від руйнівної дії атмосферних впливів та агресивного середовища, враховуючи вимоги санітарії та гігієни.

Опоряджувальні роботи вирізняються з-поміж інших будівельних процесів великою кількістю операцій, різноманітністю способів їх виконання, — значною кількістю технологічних перерв, широкою гамою використовуваних матеріалів.

Саме в цих роботах останнім часом сталися найістотніші зміни як щодо появи нових матеріалів, так і нових технологічних рішень та способів їх виконання.

Опоряджувальні роботи є визначальними в процесі оцінки якості виконаних робіт у будинку та споруді.

У своїй повсякденній роботі архітектору найчастіше доводиться мати справу з цими роботами, й не можна уявити успішне архітектурне про — ектування без глибоких знань технології виконання цих процесів і властивостей матеріалів.

До комплексу опоряджувальних процесів належать: склярські, штукатурні, малярні, шпалерні, облицювальні роботи, а також роботи з улаштування підлог.

Склярські роботи — це будівельний процес, пов’язаний зі склінням зовнішніх та внутрішніх світлових прорізів (вікон, дверей, вітрин, світлових ліхтарів, теплиць тощо) для забезпечення їх природним освітленням, звуко — і теплозахистом та запроектованою декоративністю.

Склярські роботи виконують до початку інших опоряджувальних робіт з метою захисту робітників від протягів, холоду, негативної дії атмосферних опадів, а також для створення у приміщеннях належних технологічних умов для здійснення наступних робіт.

За призначенням будівельне скло поділяють на листове й архітектурно-будівельне. До першої групи належить звичайне віконне (2 — 6 мм завтовшки), армоване (2 — 5,5 мм), поліроване (5—10 мм), вітринне — плоске та гнуте (6—10 мм), візерунчасте (2 — 4 мм) скло. Крім того, листове скло може бути кольоровим, матовим, тепловбирним, сонцезахисним тощо. Архітектурно-будівельне скло виробляють у вигляді склопакетів, склоблоків, профільованим (швелерне, ребристе, коробчасте і т. д.).

Склярські роботи поділяють на два етапи: заготовлення матеріалів і скління.

Заготовлення матеріалів складається з нарізування скла, приготування замазки, виготовлення засобів кріплення.

Нарізують скло за допомогою склоріза (з твердих сплавів або алмазу), ультразвуку, електроенергії, газополуменевого різака, лазерного променя, спеціальних фрез і пилок. Поступово від цього процесу відмовляються, замовляючи скло потрібних розмірів на заводах, що виготовляють скло.

Прирізують скло на об’єкті, як правило, за допомогою склорізів. Замазки, мастики, герметики виготовляють на заводах або в центральних заготівельних майстернях і постачають на об’єкти в готовому вигляді (табл. 5).

Шпильки, цвяшки, клямери, штапики, прокладки, клинові штирі, пружини та інші елементи кріплення скла виготовляють також на заводах, іноді в заготівельних майстернях.

Скло транспортують у спеціальних ящиках чи контейнерах, при цьому між окремими листами кладуть деревну стружку (для звичайного віконного скла) або гофрований папір.

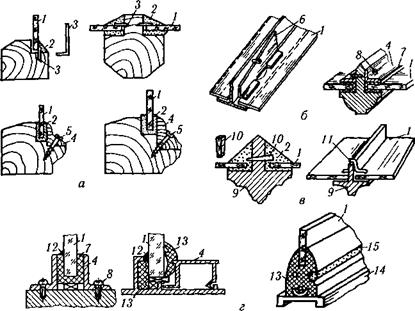

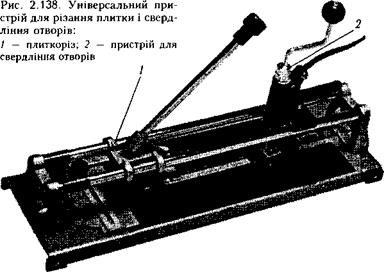

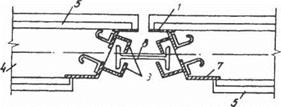

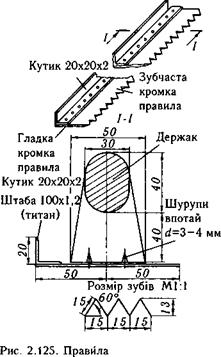

Способи кріплення скла наведено в табл. 6 та на рис. 2.115.

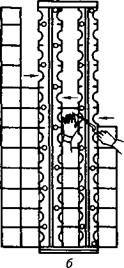

Склопакети вставляють у раму на гумових прокладках і закріплюють штапиками. Світлопрозорі конструкції зі склопрофіліту (рис. 2.116)

|

Таблиця 5. Характеристика замазок, які використовують у склярських роботах

|

|

Таблицу 6. Способи кріплення скла

|

|

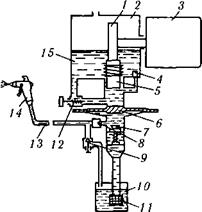

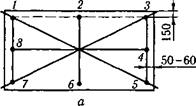

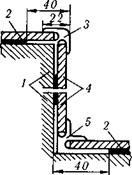

Рис. 2.116. Конструктивна схема панелі зі склопрофіліту:

А — вертикальне кріплення; Б — верхнє горизонтальне кріплення; В — нижнє горизонтальне кріплення; 1 — притискувальні кутики; 2 — герметик; 3 — склопрофіліт; 4 — гумові прокладки

А — вертикальне кріплення; Б — верхнє горизонтальне кріплення; В — нижнє горизонтальне кріплення; 1 — притискувальні кутики; 2 — герметик; 3 — склопрофіліт; 4 — гумові прокладки

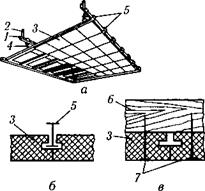

Рис. 2.117. Схема укладання склоблоків:

1 — скоба кріплення; 2 — арматурні стрижні; З склоблоки; 4 — цементний розчин

1 — скоба кріплення; 2 — арматурні стрижні; З склоблоки; 4 — цементний розчин

монтують у рами, проклеєні ущільнювальними прокладками, і герметизують спеціальними пастами.

Склоблоки (рис. 2.117) кладуть так, як і цеглу, — на цементному розчині, горизонтальні шви армують дротом.

Дерев’яні й пластмасові рами, як правило, знімають із завісок і склять у горизонтальному положенні, металеві та залізобетонні — у вертикальному, не знімаючи із завісок. При цьому для підняття скла великих розмірів використовують блочки, лебідки, автокрани, телескопічні вишки, навісні колиски, підіймачі, траверси, вакуум-присоси.

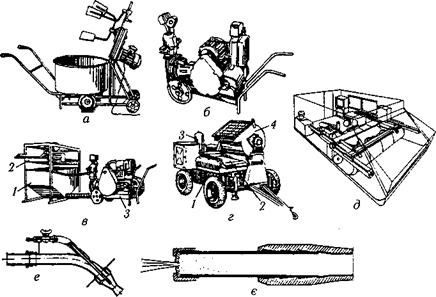

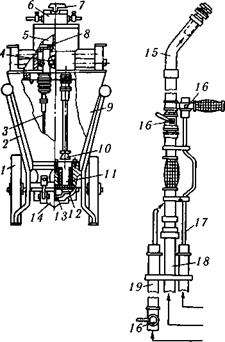

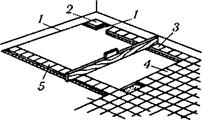

Замазку наносять за допомогою промазувана (рис. 2.118), а шпильки у дерев’яні рами забивають за допомогою спеціального пістолета.

Узимку скло ріжуть у теплих приміщеннях, підігріваючи замазку до 20 °С. Дерев’яні рами витримують дві доби за температури не нижче ніж 10 °С і лише після цього вставляють шибки. Якщо рами неможливо зняти із завісок (глухі, великих розмірів), їх склять на відкритому повітрі, підігріваючи при цьому замазку (мастику) та прокладки до 20 °С, очищаючи рами від снігу і льоду гарячим повітрям.

Склярські роботи виконують до фарбування рам. У рамах, вітринах і вітражах прокладки мають щільно прилягати до скла і конструкції. Замазка має бути без тріщин, розривів і не відставати від скла.

Штапики слід надійно прикріпити до рами, вони мають бути суцільними; прокладки не повинні виступати за межі штапиків, а на встановлених шибках не повинно бути слідів замазки, розчину, масляних плям, фарби.

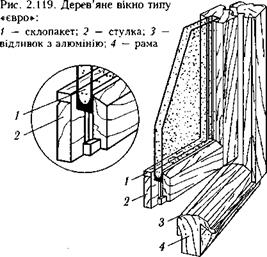

Нині в Україні все частіше використовують так звані «євровікна» із дерева, деревопластику, металу, деревометалу, металопластику (рис. 2.119).

Найперспективнішою конструкцією вважають дерево-алюмінієву, в якій вдало поєднано властивість алюмінію надійно захищати конструкцію вікна зовні і природні властивості дерева (естетичність і тепло).

Штукатурні роботи — це процес покриття конструкцій або їхніх окремих елементів шаром різноманітних за складом будівельних розчинів (мокра штукатурка) або штукатурними листами заводського виготовлення (суха штукатурка).

Виконують штукатурні роботи з метою вирівнювання поверхні конструкцій та надання їй належної макроструктури для наступних оздоб-

|

|

|

|

|

Рис. 2.118. Конструктивні схеми промазувачів: а — пневматичного; б — механічного; в — пружинного; 1 — корпус; 2 — перехідник; З — змінна насадка; 4 — поршень; 5 — кришка з вентилем; 6 — трубка; 7 — гвинтовий шток; 8 — маховик; 9 — ручка; 10 — шток з поршнем; 11 — зворотна пружина; 12 — муфта; 13 — подавальна пружина; 14 — змінна гільза; 15 — робочий наконечник; 16 — курок; 17 — скоба; 18 — защіпка |

лювальних робіт (звичайна штукатурка), вирівнювання поверхні з одноразовим створенням декоративних якостей (декоративна штукатурка), а також створення спеціальних властивостей (спеціальна штукатурка, може бути гідро-, тепло-, зву ко-, газоізоляційною або рентгенозахисною).

Монолітну штукатурку (мокру) за кількістю та ретельністю виконання технологічних операцій і загальною товщиною поділяють на три категорії: проста — не більше ніж 12 мм завтовшки, поліпшена — 15, високоякісна — 28 мм. Кількість технологічних операцій залежно від категорії наведено в табл. 7.

Простою штукатуркою опоряджують приміщення складського та допоміжного призначення, поліпшеною — житлових, адміністративних,

|

|

навчальних, промислових, сільськогосподарських будинків і споруд, високоякісною — громадських будівель культурного призначення, адміністративних будівель першого класу, а також фасадів.

Основні елементи штукатурного шару:

набризк — для надійного зчеплення штукатурки з основою (конструкцією);

ґрунт — для вирівнювання поверхні, в спеціальних штукатурках ґрунт виконує, крім того, ще й функцію спеціального призначення;

покривний шар — для надання поверхні властивостей, потрібних для фарбування або наклеювання шпалер, декоративних якостей (декоративна штукатурка) або спеціальних властивостей (спеціальна штукатурка).

Якщо роблять просту штукатурку, наносять набризк та ґрунт із затиранням поверхні; штукатурку поліпшеної якості — набризк, ґрунт і покривний шар із затиранням або загладжуванням поверхні; високоякісну — набризк, ґрунт, один-два покривних шари із затиранням або загладжуванням поверхні (високоякісну декоративну — для надання спеціальної фактури).

Штукатурний розчин вибирають залежно від виду штукатурки, матеріалу основи та призначення приміщення. Міцність штукатурного розчину характеризується маркою, яка визначається границею міцності при стисканні зразків у вигляді кубиків розміром 70,7×70,7×70,7 мм, виготовлених з робочого розчину і випробуваних після 28 діб витримування за температури 15 — 25 °С.

Внутрішні поверхні стін із цегли і стінових блоків у приміщеннях з нормальним експлуатаційним режимом (t = 10 — 40 °С, відносна во-

|

Таблиця 7. Структура технологічного процесу влаштування монолітної штука — турки по стінах із штучних стінових матеріалів

|

логість — до 60 %), особливо, якщо вони призначені для постійного перебування людей, обов’язково оштукатурюють вапняно-піщаними розчинами (1 : 2 до 1:4 залежно від якості вапна). Це потрібно для створення комфортних умов у житлових кімнатах, шкільних, культурно-побутових та адміністративних приміщеннях завдяки повітрообмі-

ну («диханню») крізь пори стін. У разі виконання робіт вручну без застосування штукатурних станцій у вапняно-піщаний розчин додають 1 частину гіпсу на 10 частин розчину.

Бетонні поверхні, як правило, оштукатурюють складними розчинами з цементу, вапна (глини) і піску у співвідношенні 1:1:8.

Стіни приміщень з підвищеною вологістю (спеціальна штукатурка гідроізоляційного призначення) штукатурять цементно-піщаним розчином (1 : 4) марки 75—100, в який додають емульсію ПВА, синтетичний латекс, алюмінат натрію, хлорид феруму (заліза), рідке скло, церезит, бітумні емульсії. У розчин для штукатурки тепло- і звукоізоляційного призначення додають мелений керамзит, перліт, повсть, азбест, пемзу тощо.

Як штукатурний розчин може використовуватись глино-гіпсова суміш (гажа). Для декоративних штукатурок використовують кварцовий пісок, мармуровий та гранітний дрібняк, слюду, дрібняк зі скла, цегли, вугілля, шлаку. У розчин рентгенозахисної штукатурки додають пісок або пил із бариту.

Рецептурний склад розчинів для виконання штукатурних робіт добирає будівельна лабораторія за призначенням їх, а також за технологічними (реологічними) характеристиками (критичне напруження зсуву, в’язкість, рухливість) залежно від застосування засобів механізації для транспортування розчинів у робочу зону та нанесення їх на поверхню.

Процес оштукатурювання поверхонь складається з таких основних операцій: підготовки поверхні, нанесення штукатурного розчину, його розрівнювання, затирання або загладжування, влаштування декоративних обрамлень, оформлень кутів, одвірків і луток.

Підготовку поверхні починають з перевірки площин — їхньої вертикальності та горизонтальності. Якщо відхилення від вертикалі чи горизонталі становить понад 40 мм, дефектні місця обтягують металевою сіткою на цвяхах або дюбелях. Для кращого зчеплення з основою дерев’яні поверхні оббивають дранкою, цегляні стіни кладуть упусто — шовку, бетонні поверхні або насікають, або обтягують металевою сіткою. Місця з’єднань дерев’яних конструкцій з кам’яними, а також дерев’яні архітектурні деталі (карнизи, пояски тощо) обтягують металевою сіткою.

Після цього поверхні, які підлягають оштукатурюванню, очищають від пилу, брудних плям, висолу. Для простої штукатурки підготовка поверхні на цьому завершується, для високоякісної штукатурки треба ще поставити марки і маяки, які гарантують однакову товщину шару штукатурки, горизонтальність та вертикальність площин. Марки ставлять у кутках приміщення; їх роблять із гіпсового розчину із заглибленими в нього цвяхами або лише із цвяхів (на дерев’яних поверхнях). Між марками влаштовують маяки, які можуть бути з того самого штукатурного розчину або інвентарними (металеві чи дерев’яні рейки).

|