Архивы за Октябрь 2015

МЕТОДЫ ФОРМОВАНИЯ СБОРНЫХ | ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Бетонную смесь, доставленную с центрального бетонного за-, вода или приготовленную на местной установке, необходимо подать к месту формования, а затем уплотнить с помощью вибраторов или специальных установок. Поэтому в данной главе наряду с различными способами формования изделий рассматриваются также и вопросы подачи бетонной смеси. :

Гидроизоляционные работы

Строительные конструкции, подверженные воздействию воды и других жидкостей, во избежание потерь их эксплуатационных качеств или разрушения защищают покрытиями из гидрофобных материалов. Такие покрытия называют гидроизоляцией, а работы по их устройству — гидроизоляционными. Материалов для

гидроизоляции множество. Это и быстро твердеющие составы для ремонта аварийных протечек, и специальные штукатурки, и составы для придания бетону и кирпичу водоотталкивающих свойств, и антисолевые или антигрибковые пропитки и т. д.

По назначению гидроизоляция может быть антифильтрационной, герметизирующей или антикоррозионной. Антифильтрационная гидроизоляция служит для защиты от Проникновения воды в подземные и подводные строения; герметизирующая — для обеспечения непроницаемости для жидкостей и газов стыков и соединений конструктивных элементов зданий и сооружений с помощью герметиков — эластичных или пластоэластичных материалов; антикоррозионная — для защиты материала строения от агрессивного воздействия атмосферы и воды, от электрокоррозии блуждающими токами (опоры линий электропередачи, подземные трубопроводы и иные металлоконструкции).

По конструктивным особенностям гидроизоляция классифицируется как поверхностная (окрасочная, оклеенная, штукатурная, монтируемая, засыпная), шпоночная (гидроизоляционный материал в швах и стыках), проникающая (для уменьшения капиллярной проводимости бетона) и инъекционная.

Вид гидроизоляции предусматривается проектом и назначается в зависимости от интенсивности воздействия влаги на конструкцию. Гидроизоляция в помещениях с мокрыми процессами в местах примыкания пола к вертикальным поверхностям должна устраиваться на высоту, указанную в проектной документации, но не менее чем на 30 см. Вертикальную гидроизоляцию стен подвала выполняют на высоту 0,5 м выше уровня грунтовых вод.

Гидроизоляционные покрытия можно классифицировать по способу нанесения и принципу действия на окрасочные, оклеечные, литые, проникающие и монтируемые. К пластичным относят окрасочные, оклеечные и литые, к жестким — цементно-песчаные, асфальтовые и другие штукатурки и листовые покрытия.

Требования к изолируемым поверхностям. Поверхности до начала изоляционных работ подготавливают, очищают от мусора и пыли. Вертикальные поверхности каменных конструкций должны быть оштукатурены на высоту примыкания рулонного ковра оклеечной гидроизоляции или нанесения окрасочной гидроизоляции. Все изолируемые поверхности (за исключением поверхностей, изолируемых цементным раствором) должны быть высушены; все выступающие части и наплывы срублены, срезаны концы арматуры и проволоки. Если проектом предусмотрено прохождение через конструкции трубопроводов и кабелей, то до начала гидроизоляционных работ должны быть установлены соответствующие проемы и гильзы.

Г идроизоляция должна выполняться по огрунтованному основанию. Огрун — товка поверхностей перед нанесением изоляционных составов выполняется без пропусков и разрывов. Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего.

По влажным основаниям допускается наносить только грунтовки или изоляционные составы на водной основе, если влага, выступающая на поверхности основания, не нарушает целостности пленки покрытия.

Окрасочная гидроизоляция — сплошное многослойное водонепроницаемое покрытие, выполненное окрасочным способом. Такая гидроизоляция применяется только со стороны подпора воды, в основном для защиты от капиллярной влажности, а иногда от просачивающейся воды. Если есть доступ к периодическому осмотру и ремонту гидроизоляционного слоя, то окрасочную гидроизоляцию можно применять и при напоре до 2 м. Толщина наносимых слоев и отвердевшей изоляции зависит от изолирующего материала. Например, слой красящего состава из этинолевого лака, смешанного с распушенным асбестом, составляет 0,2—0,8 мм. Общая толщина слоя изоляции из остывшей битумной мастики имеет 2—4 мм и часто такая гидроизоляция называется обмазочной.

Окрабочную гидроизоляцию из битумных мастик, как правило, предусматривают для защиты конструкций от грунтовой сырости. Окрасочный материал наносят равномерно без пропусков по всей изолируемой поверхности не менее чем в два слоя толщиной 0,5—2 мм каждый. Последующий слой наносят лишь после отвердения и просушки ранее нанесенного. Каждый слой окрасочной гидроизоляции должен быть сплошным, без разрывов-, равномерной толщины. Все обнаруженные дефектные места расчищают и покрывают заново. Кроме распылителей и кистей для нанесения грунтовочных составов и битумных мастик применяют волосяные щетки с удлиненной ручкой, гребки с резиновой вставкой для разравнивания нанесенного слоя мастики на горизонтальной поверхности.

К окрасочной (обмазочной) гидроизоляции относится и цементно-полимерная мастика — смесь цемента и минерального наполнителя. Применять ее можно не только на жестких поверхностях, но и в местах, подвергающихся деформации и вибрации. Цена мастики несколько выше, чем битума, но работать с ней удобнее и проще, ведь наносить битум нужно разогретым до 120 °С.

Оклеечная гидроизоляция — сплошной наклеенный водонепроницаемый ковер из рулонных или гибких листовых материалов (гидроизола, изола, бризола, стек — лорубероида, фольгоизола и др.), наклеенных в 1 —4 слоя на изолируемую поверхность с помощью специальных водостойких мастик или клеев. Такую изоляцию применяют при больших гидростатических напорах воды.

Перед наклейкой рулонных материалов на битумных мастиках на защищаемую поверхность должны быть нанесены грунтовки на основе битума, на синтетических клеях — грунтовки этих же клеев. Сушку грунтовок на основе битума, из синтетического клея, полимерных и битумно-полимерных грунтовок производят до отлипа, как правило, от 40 минут до 2 часов.

Рулонные материалы наклеивают на горячие или холодные мастики равномерным сплошным слоем без пропусков, при этом толщина приклеиваемого слоя мастики должна составлять 2 мм для горячих и до 1 мм для холодных мастик. Горячие мастики должны наноситься на огрунтованное основание непосредственно перед наклейкой полотнищ. Холодные мастики наносятся заблаговременно, каждый последующий слой ковра разрешается наклеивать не ранее чем через 12 часов.

Перед наклейкой рулоны раскатывают, проверяют соответствие их проектному положению с соблюдением величины их нахлестки (каждое последующее полотнище должно перекрывать предыдущее) при наклейке и, если необходимо, отрезают куски материала нужной длины. При наклейке рулонных материалов из гидроизола, рубероида и стеклорубероида величина нахлестки полотнищ должна быть не менее 100 мм. Сопряжение полотнищ рулонных материалов по их длине выполняют вразбежку на расстоянии не менее 30 см один от другого с нахлесткой полотнищ не менее, чем на 15 см.

Затем рулон скатывается до середины с обоих концов, подогревается горелкой с внутренней стороны (либо промазывается мастиками горячего или холодного приготовления) и раскатывается вновь с приклейкой (приваркой). Мастичный слой должен быть равномерны^, сплошным, без пропусков. Полотнища рулонных материалов должны укладываться во всех слоях в одном направлении, перекрестное расположение полотнищ в смежных слоях не допускается.

На вертикальные и наклонные (более 25°) поверхности рулонные материалы наклеивают заранее нарезанными кусками длиной 1,5—2 м снизу вверх. Причем наносить мастику следует сначала на изолируемую поверхность, а затем на рулонный материал. Полотнища изоляционного материала разглаживают по изолируемому основанию. Морщины и непроклеенные места не допускаются.

Оклеечная гидроизоляция не должна подвергаться постоянно действующим сдвигающим и растягивающим нагрузкам. Для предохранения от механических повреждений и оползней она должна быть защищена и зажата защитной конструкцией из бетона, железобетона, кирпича и т. д. При невозможности обеспечить прижим оклеечную гидроизоляцию применять не рекомендуется. Защитные покрытия из рулонных материалов, наклеенных на битумных составах,, должны быть прошпатлеваны битумными составами.

При выполнении работ по гидроизоляции наружных поверхностей стен подвалов следует принимать меры против попадания воды в пазухи траншеи или котлована и обрушения их стен.’После окончания работ пазухи засыпают с послойным трамбованием. В ряде случаев оклеечную гидроизоляцию защищают со стороны грунта глиняным замком, прижимными стенками из кирпича и т. д.

Готовая оклеечная гидроизоляция должна быть ровной, пузыри, вздутия, воздушные мешки, непроклейки, разрывы, вмятины, складки, потеки, наплывы и механические повреждения гидроизоляции не допускаются. Прочность приклейки рулонных материалов и сцепления гидроизоляционных составов с основанием должна быть не менее 0,5 МПа. Прочность приклеивания рулонного материала проверяют путем пробного разрыва у его края или простукивания всей площади изоляции. Глухой звук свидетельствует о прочности изоляции. Дефектные места разрезают, просушивают и заклеивают заплатами.

Мембранная гидроизоляция является одной из разновидностей оклеенной гидроизоляции с использованием передовых индустриальных технологий, когда многослойные изоляционные покрытия из традиционных рулонных битуминозных материалов (пергамин кровельный, толь кровельный, рубероид) заменяются однослойными полимерными мембранами из стойких к окислению и морозостойких полимерных компонентов. Суть мембранной гидроизоляции заключается в применении тонких, эластичных, усиленных специальным рулонным материалом, специальных систем, способных нести большую нагрузку.

В отличие от прочих применяемых материалов толщина мембраны составляет всего 0,5 мм, что делает ее практически безусадочной при сжатии. Это позволяет при больших нагрузках на сжатие избежать растрескивания или выкрашивания межплиточных швов. Диапазон эксплуатационных температур колеблется от —35 до +100 °С и выше, что позволяет использовать эту систему в холодильных камерах и термических цехах. Область применения мембранной гидроизоляции практически не ограничивается, ею можно пользоваться в любых условиях работы, вплоть до сверхтяжелых.

Как правило, в стационарных (заводских) условиях предварительно собираются из вулканизованных полотнищ большие мембраны (ковры) площадью от 100 до 1000 м2. Для соединения укрупненных элементов в условиях строительства применяются малогабаритные передвижные сварочные установки (для горячей вулканизации) и клеевые композиции (метод холодной вулканизации) и ленты (специальный скотч).

Литая изоляция устраивается в основном из асфальтовой массы или мастик, наносимых на горизонтальные и наклонные (не более 45°) поверхности, а также в виде шпонок в щелях и температурно-усадочных швах.

Под литой гидроизоляцией понимают создание сплошного водонепроницаемого слоя, образованного различным разравниванием, поярусной заливкой растворов и мастик в щель между поверхностью сооружения и ограждения. В зависимости от используемых материалов различают горячую и холодную литую гидроизоляцию. Материалом для литой гидроизоляции могут служить холодная или горячая асфальтовая мастики или литые асфальтовые растворы.

Жесткая изоляция представляет собой затвердевший, прочно сцепившийся с изолируемой поверхностью слой цементно-песчаного раствора толщиной до 20— 26 мм или сплошное сварное водонепроницаемое ограждение строительных конструкций из стальных или пластмассовых листов (листовая гидроизоляция). Ее устраивают со стороны гидростатического напора воды с учетом его значения и характеристик защищаемых конструкций.

Горизонтальная жесткая цементно-песчаная гидроизоляция может быть устроена в зданиях с подвалами в двух уровнях: первый — у пола подвала, второй — в цокольной части на 200 мм выше уровня отмостки или тротуара. Ее выполняют в виде стяжки из цементного раствора состава 1:2 (цемент:песок) на портландцементе с уплотняющими добавками (алюминатом натрия и др.).

Цементно-песчаную гидроизоляцию осуществляют двумя способами: торкретированием и оштукатуриванием. Гидроизоляционный слой наносят сначала на стены и потолки и только после этого на полы с обязательной их очисткой от схватившегося раствора. Покрытия, подлежащие защите материалами на основе силикатных цементных составов, должны быть затерты по слою битумной неостывшей мастики или синтетических смол крупноразмерным кварцевым песком.

При устройстве цементной гидроизоляции из растворов с применением водонепроницаемых расширяющихся или водонепроницаемых безусадочных цементов (ВРЦ, ВБЦ), или портландцемента с уплотняющими добавками составы следует наносить на смоченную водой поверхность основания. При применении составов ВРЦ и ВБЦ готовая цементная гидроизоляция втечение 1 часа после нанесения должна предохраняться от механических воздействий; при применении составов на портландцементе с уплотняющими добавками — в течение 2 суток после нанесения.

Технологии пополнились целой серией гидроизоляционных материалов из сухих смесей, с увеличением водонепроницаемости, срока эксплуатации строительных конструкций, повышением морозо — и коррозийной стойкости. Материалы используются в соответствии с технической документацией изготовителя.

Ручным способом цементную изоляцию наносят при относительно небольших (до 100 м2) объемах работ, как правило, при безнапорных водах. Поверхность такой гидроизоляции в свежем состоянии рекомендуется затирать цементом («железнить»).

Каждый последующий слой должен быть нанесен на отвердевшую поверхность не позднее, чем через сутки после нанесения предыдущего слоя при применений портландцемента и не позднее, чем через 30 минут при применении ВВЦ или ВРЦ. До нанесения последующего слоя каждый отвердевший предыдущий слой изоляции обдувают сжатым воздухом и смачивают водой, а в случае перерыва в работе — очищают пескоструйными аппаратами или стальной щеткой с последующим обдуванием сжатым воздухом и смачиванием водой.

Гидроизоляционный слой на период твердения нужно предохранять от механических повреждений, сотрясаний, высыхания и замораживаний в течение 7 суток при применении портландцемента и 6 часов при применении ВРЦ и ВБЦ. Хождение по полам с готовой цементной гидроизоляцией и транспортировка по ним материалов не допускается. Цементную гидроизоляцию на весь период твердения поддерживают во влажном состоянии, периодически смачивая ее распыленной струей воды без напора: при применении составов на ВРЦ и ВБЦ — через 1 час после нанесения и через каждые 3 часа в течение суток; на портландцементе с уплотняющими добавками — через 8—12 часов после нанесения, а затем 2—3 раза в сутки в течение 14 дней. Вместо смачивания можно наносить на свежий гидроизоляционный слой паронепроницаемое пленочное покрытие из разжиженных битумов, лаков и пластмасс.

Проникающая гидроизоляция изготавливается из цемента с добавлением химически активных веществ и измельченного песка и применяется для защиты капиллярно-пористых материалов зданий и сооружений (бетона, цементно-песчаного раствора, кирпича и др.) от водопроницаемости, климатических и техногенных форм коррозии. Принцип действия достаточно прост: смешанный с водой состав проникающей гидроизоляции наносится на поверхность материала конструкций здания (например, бетон), силами капиллярного подсоса и осмотической диффузии вещество в присутствии воды попадает в открытые поры бетона, активные компоненты состава вступают в химическую реакцию с цементным камнем бетона с образованием нерастворимых кристаллов и образуют нитеобразные кристаллы. Заполнение пор и полостей бетона нерастворимыми кристаллами с большой удельной поверхностью обеспечивает его непроницаемость для воды, а также щелочей, кислот, нефти и ряда ее продуктов. Рост кристаллов останавливается при отсутствии воды и возобновляется при ее появлении, развивая в глубину конструкции процесс уплотнения структуры бетона. Этот эффект носит название «самозалечивания» дефектов структуры бетона.

Таким образом, проникающая гидроизоляция становится составной частью бетона, образуя единую с ним прочную и долговечную структуру и при этом сохраняя его паропроницаемость. Проникающие составы могут применяться начиная с этапа изготовления конструкции (на свежий бетон) и до момента устранения аварийного состояния здания или сооружения, наступившего в ходе эксплуатации. При этом данное покрытие можно наносить на защищаемую конструкцию как со стороны давления воды, так, и с противоположной стороны (например, внутри защищаемого подвального помещения без вскрытия фундамента).

В результате применения таких составов повышается водонепроницаемость бетонных или железобетонных конструкций (на 2—3 ступени), морозостойкость — не менее чем в 1,5 раза, поверхностная плотность бетона конструкций и прочность — не менее чем на 20%, приобретаются защитные свойства к агрессивному воздействию паров кислот, растворов солей и нефтепродуктов, а также средние биоцидные свойства.

Монтируемая гидроизоляция — это специальные противофильтрационные защитные экраны. В качестве их используют бентонитовые маты (состоят из слоя глины, заключенной в оболочки из картона или полипропиленовых полотен, сшитых иглопробивным способом; или полимерную мембрану. В первом случае картон в процессе эксплуатации разлагается в земле, а слой глины создает преграду подземным водам.

Игдопробивная прошивка обеспечивает равномерное распределение и фиксацию гранул бентонита. Верхнее полотно — тканый полипропилен, проницаемый для частиц геля натриевого бентонита, нижнее полотно — нетканый, через который может проходить только вода. Укладку материала осуществляют тканой стороной к защищаемой поверхности. В результате после гидратации исключается вымывание геля бентонита и в местах нахлеста соседних полотен за счет частиц бентонита, выходящих на поверхность с тканой стороны, обеспечивается эффект «глиняного замка».

Укладка — в любое время года и практически при любых погодных условиях. Материалы выдерживают неограниченное число циклов «гидратация — дегидратация» и «замораживание — оттаивание». Бентонит натрия при увлажнении может увеличиваться в объеме в 14—16 раз, в замкнутом пространстве в структуре образующегося геля возникает напряженное состояние, водопроницаемость материала значительно снижается.

Экран из полимера состоит из полотна с округлыми шипами размером до 8 мм и фильтрующего текстиля. Последний предохраняет систему от заиливания частицами почвы, а округлые шипы образуют водосточные каналы, по которым отфильтрованная вода уходит в дренажную систему. Это решение предотвращает просадку здания, обеспечивает хорошую гидроизоляцию стен, а также служит защитой плиты основания от капиллярного подсоса влаги.

Безопасность труда при выполнении гидроизоляционных работ. При ведении работ с применением горячего битума несколькими рабочими звеньями расстояние между ними должно быть не менее 10 м. В зону радиусом 10 м от рабочего места изолировщика запрещается доступ лиц, не связанных непосредственно с работой.

Приготавливая грунтовку, состоящую из растворителя и битума, расплавленный битум вливают в растворитель, а не наоборот.

Не разрешается использовать в работе битумные мастики температурой выше 180 °С. Переносить горячие мастики разрешается в конусных ведрах с крышками, заполняя их на 3/4 объема.

Изоляционные работы в закрытых помещениях могут производиться только при должном освещении и вентиляции.

При выполнении работ необходимо иметь первичные средства пожаротушения, исправные лестницы, приспособления, ограждения, соблюдать правила безопасности при работе на высоте и при выполнении работ с мастиками и при наплавлении материалов. Защитная обувь рекомендуется с удобной подошвой, которая не оставляет отпечатков.

Вопросы для самопроверки

1. Что такое коррозия и какие меры защиты от нее вы знаете?

2. Какие виды теплоизоляции вы знаете?

3. Какие виды гидроизоляции известны?

4. Как устраивается окрасочная гидроизоляция из битумных мастик?

5. Как производится оклеечная (вертикальная и горизонтальная) гидроизоляция из изоляционных рулонных материалов?

6. Как оклеивают поверхности стен?

7. Какие инструменты и инвентарь применяются при устройстве цементной или асфальтовой гидроизоляции?

8. Какие инструменты и инвентарь применяются при устройстве наплавляемой рулонной гидроизоляции?

9. Как выполняются работы по гидроизоляции наружных поверхностей стен подвалов?

10. Какие требования по безопасности труда надо выполнять при производстве гидроизоляционных работ?

Тест

1. Разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой, называется:

а) коррозией;

б) теплоизоляцией;

в) гидроизоляцией;

г) звукоизоляцией.

2. Защита зданий, узлов, конструкций и сооружений, холодильных камер, трубопроводов и др. от нежелательного теплового обмена с окружающей средой:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

3. Защита строительных конструкций покрытиями из гидрофобных материалов от воздействия воды и других жидкостей во избежание потерь их эксплуатационных качеств или разрушения:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

4. К жесткой гидроизоляции относится:

а) цементно-песчаная;

б) окрасочная;

в) оклеечная;

г) нетвердеющая.

5. К пластичной гидроизоляции относится:

а) цементно-песчаная;

б) листовая;.

в) оклеечная;

г) проникающая.

6. Количество слоев, наносимое при устройстве окрасочной гидроизоляции:

а) не менее одного;

б) не менее двух;

в) не менее трех;

г) не менее пяти.

7. Высота, на какую выполняют вертикальную гидроизоляцию выше уровня грунтовых вод, должна быть:

а) не ниже уровня грунтовых вод;

б) 0,25 м выше уровня грунтовых вод;

в) 0,5 м выше уровня грунтовых вод;

г) 1 м выше уровня грунтовых вод.

8. При наклеивании рулонных материалов стыки рядов полотнищ располагают:

а) стыки должны совпадать;

б) вразбежку, на расстоянии не менее 30 см один от другого;

в) вразбежку, на расстоянии не менее 50 см один от другого;

г) допускается разрыв не более 10 см.

9. Правила приготовления грунтовки, состоящей из растворителя и битума:

а) не регламентируются;

б) расплавленный битум вливают в растворитель;

в) растворитель вливают в расплавленный битум;

г) не допускаются.

10. Максимальная температура использования в работе битумных мастик:

а) не регламентируется;

б) не выше 80 °С;

в) не выше 180 °С;

д) не выше 270 °С.

|

Ключ

|

Крыша (покрытие) — это верхняя ограждающая конструкция здания, одновременно выполняющая несущие, гидроизолирующие, а при бесчердачных (совмещенных) крышах и теплых чердаках, еще и теплоизолирующие функции. Во все времена возведению крыш на домах уделялось особое внимание, постоянно совершенствовались их конструкции, технологии устройства, применялись новые материалы.

Верхний водоизоляционный слой крыши (покрытия), предохраняющий здание от атмосферных воздействий, воспринимающий расчетные эксплуатационные нагрузки, называется кровлей, а строительные работы по ее устройству — кровельными работами.

Кровля должна быть водонепроницаемой, легкой и долговечной (прочной, несгораемой). На выбор вида кровли и кровельных материалов влияет много факторов:

♦ назначение здания (жилой дом, промышленное здание и др.);

♦ архитектурные требования и традиции, вкус застройщика (конструкция и сложность профиля крыши);

♦ климатические особенности данной местности (длительность воздействия высоких и низких температур, ветровые нагрузки, ультрафиолетовое облучение в составе солнечной радиации, снеговая нагрузка).

Кровельные материалы подразделяются на жесткие и мягкие.

Кровли из жестких материалов применяют в основном при устройстве скатных чердачных крыш. К жестким относятся листы асбестоцементные профилированные, плитки кровельные асбестоцементные плоские, глиняная и цементнопесчаная черепица, сталь листовая кровельная, стальной и алюминиевый профилированный настилы, плоские и волнистые листы из пластика и других материалов.

Мягкие кровельные материалы (рулонные кровельные материалы на битумной, битумно-полимерной и полимерной основе, а также мастичные составы) предназначены для применения в любых видах зданий.

Применяются и устаревшие виды кровельных материалов, например соломенные, камышитовые, а также деревянные материалы (гонт, щепа, тес).

Контроль качества бетона

Контроль качества уложенного бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательно проверяют прочность бетона на сжатие. Бетон для дорожного и аэродромного строительства испытывают также на растяжение при изгибе. Бетон испытывают на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость по требованиию проекта.

Прочность на сжатие бетона проверяют на контрольных образцах, изготовленных из проб бетонной смеси одного состава* отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций.

Остальные физико-механические характеристики бетона определяют по контрольным образцам, изготовленным из проб, отобранных на бетонном заводе.

Контрольные образцы бетона, изготовленные из проб бетонной смеси на бетонном заводе, хранят в камере нормального твердения при температуре воздуха (20±2)°С и относительной влажности не менее 90% до момента испытаний их в возрасте, соответствующем достижению проектной марки.

Контрольные образцы, изготовленные у места бетонирования, хранят в условиях твердения бетона конструкции и испытывают в назначаемые лабораторией сроки в зависимости от фактических условий вызревания бетона конструкций с учетом необходимости достижения к моменту испытаний проектной марки.

Образцы для испытания бетона на сжатие должны иметь форму куба с длиной ребер 7, 10, 15, 20 и 30 см или цилиндра диаметром 7, 10, 15, 20 и 30 см и высотой, равной соответственно одному или двум диаметрам.

Размеры образцов выбирают с учетом наибольшей крупности заполнителей бетона (ГОСТ 10180—78). Полученные результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца — куба с длиной ребер 15 см. Для этого умножают полученные при испытании образцов пределы прочности при сжатии на переводные коэффициенты, которые принимают по ГОСТ 10180—78 или устанавливают опытным путем.

Прочность бетона при сжатии оценивают по результатам испытания контрольных образцов в соответствии с ГОСТ 18105.0—80.

В качестве основного метода контроля и оценки однородности и прочности бетона при сжатии применяют систематический статистический контроль.

Нестатистический метод контроля допускается применять при бетонировании отдельных монолитных конструкций, когда небольшие объемы бетона не позволяют получить в установленные ГОСТ 18105.2—80 сроки необходимое для статистического контроля количество серий контрольных образцов.

Для контроля прочности бетона на строительной площадке статистическим методом подлежащие бетонированию конструкции разбивают на технологические комплексы. В качестве технологического комплекса условно принимают группу одновременно бетонируемых и выдерживаемых в одинаковых условиях монолитных конструкций из бетона одного состава.

Бетон технологического комплекса разбивают на партии. В качестве партии принимают объем бетона, уложенного в конструкции одного технологического комплекса за период, не превышающий 1 сут. Для контроля от каждой партии бетонной смеси ■отбирают не менее двух проб из разных замесов или транспортных емкостей.

Объем пробы должен приниматься с учетом обеспечения изготовления одной серив образцов, предназначенной для контроля прочности в возрасте, соответствующем достижению проектной марки, и дополнительных серий для промежуточного нестатистического контроля в соответствии с требованиями проекта и нормативных документов. Каждая серия состоит из трех контрольных образцов.

Контрольные образцы изготовляют и испытывают в соответствии с требованиями ГОСТ 10180—78.

Если в результате испытаний образцов будет выявлено, что бетон не удовлетворяет предъявленным к нему требованиям, то состав бетонной смеси для дальнейшего бетонирования должен быть соответственно исправлен, а возможность использования возведенных конструкций установлена совместно с проектной организацией.

В ответственных сооружениях качество уложенного бетона по требованию проекта определяют испытанием выбуренных из сооружения образцов (кернов).

Для определения качества бетона в конструкциях и сооружениях и при производственном контроле наряду с механическими (разрушающими) методами испытания образцов применяют различные методы испытания бетона без разрушения образцов (неразрушающие).

Применение неразрушающих методов является обязательным в случаях, когда определение прочности бетона разрушающими методами невозможно.

Наиболее распространенный из неразрушающих методов — ультразвуковой импульсный метод определения прочности бетона с помощью специальной электронной аппаратуры (ГОСТ 17624— 78). Этот метод основан на сравнении скорости прохождения ультразвуковой волны в конструкции со скоростью ее прохождения в эталонных образцах, изготовленных и выдержанных в таких же условиях, как и конструкция. Эталонные образцы данного состава бетона испытывают сначала с помощью ультразвука, а затем при сжатии на прессе, в результате чего определяют зависимость между скоростью ультразвука и прочностью бетона. Зная эту зависимость, сравнительную прочность бетона на сжатие в конструкции можно определить по скорости ультразвука в любом месте и в любое время без вырезки или изготовления образцов.

Ультразвуковой метод удобен для повседневного контроля за нарастанием прочности бетона, а также для определения его однородности и обнаружения дефектных мест внутри конструкции (например, каверн, недостаточно провибрированных мест).

Прочность и однородность бетона при применении неразрушающих методов испытаний контролируют и оценивают в соответствии с ГОСТ 21217—75.

Исправление дефектов бетона

Несоблюдение правил производства работ может привести к образованию некоторых дефектов бетона (мелким и крупным раковинам, неровностям), которые могут быть в дальнейшем устранены.

Поверхности открытых конструкций с мелкими раковинами, не имеющие общей ноздреватости, затирают цементным раствором состава 1:2… 1:2,5. Для этого поверхность бетона расчищают стальными щетками или пескоструйным аппаратом, промывают водой, набрасывают кельмами цементный раствор слоем

3.. .4 мм и немедленно затирают деревянными терками.

Если на бетоне получились крупные раковины (пустоты, образующиеся из-за скопления гравия, не заполненного раствором), то их расчищают на всю глубину, удаляя слабый бетон. Расчищенные раковины продувают сжатым воздухом и промывают струей воды под напором, после чего заполняют бетоном той же марки, что и бетон конструкции, но с заполнителем крупностью не более 20 мм. Уложенную смесь тщательно уплотняют.

Замазывать крупные раковины цементным раствором не разрешается, так как это не устраняет дефекта в бетоне, а только скрывает его. В результате усадки при твердении раствора прочного сцепления его с бетоном не. происходит. Крупные раковины* ослабляющие сечение несущих элементов железобетонных конструкций, после расчистки и промывки заделывают торкретированием или бетонированием под давлением. Отверстия, в частности от болтов, заполняют цементным раствором под давлением.

Некоторые массивные блоки оказываются водопроницаемыми из-за некачественного уплотнения бетонной смеси при укладке. Для устранения этого дефекта производят цементацию — нагнетание цементного раствора в специально пробуренные в бетоне скважины диаметром около 50 мм. Чтобы повысить водонепроницаемость бетона в туннелях, цементный раствор нагнетают за их обделку. В ответственных сооружениях при заделке отверстий* раковин применяют расширяющийся и безусадочный цементы.

Если на горизонтальной неопалубленной бетонной поверхности образовались наплывы, их тут же удаляют кельмой, на вертикальных опалубленных поверхностях — срубают после распалуб — ливания пневматическим или электрическим молотком. Выбоины* образовавшиеся на поверхности при удалении наплывов, затирают цементным раствором состава 1:2.

При неправильном производстве работ могут быть более серьезные дефекты, например слоистое строение бетона, недостаточная его прочность, значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров. Их часто невозможно устранить или исправить. Чтобы избежать этого, необходимо тщательно соблюдать правила производства бетонных работ.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ БЕТОННЫХ РАБОТАХ. В ЗИМНИХ УСЛОВИЯХ

При бетонных работах в зимнее время необходимо соблюдать определенные правила.

Паропровод, подающий пар в бункера для подогрева заполнителей, в паровые рубашки и другие приспособления, а также вентили и краны тщательно изолируют во избежание ожогов рабочих.

Паровые рубашки не должны иметь щелей или отверстий, пропускающих пар. Давление пара в месте выхода из паропровода не должно превышать 0,05 МПа.

На участках паропрогрева круглосуточно должны дежурить слесари, прошедшие инструктаж по технике безопасности.

Площадка для электроразогрева бетонной смеси должна иметь специальное ограждение с воротами (или другими закрывающимися проемами) для въезда автотранспорта с бетонной смесью. Посторонним лицам запрещается находиться на площадке.

Корпуса бадей, бункеров и кузовов бетоновозов в процессе электроразогрева бетонной смеси должны быть надежно заземлены.

К работам по электропрогреву бетона допускаются только рабочие и технический персонал, знающие безопасные методы работы и проинструктированные по вопросам оказания первой помощи при поражении током. Во время работ должны дежурить квалифицированные электромонтеры.

Электропрогрев бетонных и железобетонных конструкций следует производить при напряжении тока не выше 127 В. Напряжение тока в сети 220 В можно использовать для прогрева неармированного бетона, а также отдельно стоящих железобетонных конструкций, не связанных общим армированием с соседними участками, на которых в это время производится работа.

При обогреве бетона внешними электронагревателями (при невозможности замыкания на арматуру) можно использовать напряжение до 380 В. Напряжением тока более 380 В при электропрогреве бетона пользоваться нельзя.

При электропрогреве бетона и железобетона зона электропрогрева должна быть оборудована надежным ограждением, установленным на расстоянии не менее 3 м от прогреваемого участка, системой блокировок, световой сигнализацией, предупредительными плакатами.

Обслуживающий персонал должен быть дополнительно проинструктирован.

Нейтраль трансформатора, обслуживающего силовую сеть, должна быть заземлена. На участках электропрогрева и местах установки оборудования для электропрогрева вывешивают предупредительные плакаты с надписями: «Опасно», «Под напряжением» и т. п., а также правила оказания первой помощи при поражении током.

В пределах зоны электропрогрева устанавливают сигнальные лампы, загорающиеся при подаче напряжения на линию. Сигнальные лампы подключают таким образом, чтобы при их перегорании автоматически отключалась подача напряжения на линию.

Все рабочие места в ночное время должны быть хорошо освещены.

На участках, находящихся под напряжением более 60 В, пребывание людей и выполнение каких-либо работ не разрешается.

На участках, находящихся под напряжением не более 60 В, можно выполнять электромонтажные работы специальным монтерским инструментом с применением диэлектрических перчаток и галош.

Напряжение в сети на электродах следует проверять только специальными приборами: токоискателями, амперметрами, вольтметрами, переносными электролампами.

Незабетонированную арматуру, связанную с прогреваемым участком, следует тщательно заземлить.

Температуру бетона под напряжением можно измерять только находясь в резиновой обуви и диэлектрических перчатках. При этом нельзя опираться рукой на конструкцию. Измерять температуру следует по возможности одной рукой, вторая рука должна быть свободной.

Устанавливать новые плавкие вставки у предохранителей взамен сгоревших, а также производить какой-либо ремонт электрооборудования следует только после отключения напряжения.

Поливать бетон можно, отключив напряжение.

При электропрогреве конструкций в термоактивной опалубке прикасаться к ней нельзя.

В сырую погоду (при относительной влажности воздуха 90% и более) и во время оттепели все виды электропрогрева бетона на открытом воздухе должны быть прекращены.

К работам по приготовлению растворов хлористых солей для бетона с противоморозными добавками допускаются лица, обученные безопасным методам работы (хлористые соли опасны для кожи рук) и снабженные спецодеждой, респираторами, очками и рукавицами. При укладке бетонной смеси с противоморозными добавками, обладающей повышенной электропроводностью, необходимо тщательно следить за тем, чтобы у проводов, подводящих ток к вибраторам, не была повреждена изоляция.

Монтаж структур типа «Кисловодск»

Укрупнительная сборка блока выполняется непосредственно у мест* подъема при заранее выставленных несущих колоннах.

При сборке блок смещают относительно осей колонн, чтобы колонны находились между элементами структуры и дали возможностк его вертикального подъема (рис. 7.13 и 7.14).

Масса поднимаемого блока нс должна превышать 28 т, что определяется несущей способностью стержневых элементов в опорной части структуры. Точки строповки строго фиксированы на каждом тине блоков.

Монтируется блок обычно двумя кранами с помощью специальных ipnm-pc, которые обеспечивают равномерную передачу монтажных усилий ни нее элементы структуры.

Одновременной работой кранов блок поднимают на 15-20 см от поверхности и выдерживают 10-20 мин для проверки надежности кшепления.

Затем блок поднимают на 2,5 м, подводят временные четыре опоры и ни них опускают блок. К блоку снизу в проектном месте крепят четыре ►ппители.

Затем двумя кранами блок поднимают на 20-30 см выше опорных — нитей колонн и маневром кранов и ручных оттяжек придают ему проектное положение и опускают на опоры. При этом краны маневрируют — і целой и полиспастом поочередно, то есть при неподвижном смежном ► ране. Структуры типа «Кисловодск» можно устанавливать также с помощью двух монтажных мачт или двух шевров (рис. 7.14, 7.15).

|

Рис 7.15 Схема монтажа блока покрытия типа «Кисловодск» двумя шеврами |

1 — блок покрытая; 2 — шевр; 3 — траверса; 4 — временные опоры; 5 — нахладной якорь Q = 16 т; 6 — электролебедка Q « 5 г, 7 — накладной якорь Q ж 6,3 г, 8 — расчалка шевра;

9 — винтовая стяжка; 10 — оттяжка из стального каната; 11 — соединительная тяга

КОНТРОЛЬ КАЧЕСТВА БЕТОННЫХ РАБОТ

Качество бетонных работ в зимних условиях контролируют согласно общим требованиям, учитывая следующие дополнительные условия.

В процессе приготовления бетонной смеси контролируют не реже, чем через каждые 2 ч:

отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками;

температуру воды и заполнителей перед загрузкой в бетоносмеситель;

концентрацию раствора солей;

температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приемной тары.

" При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед бетонированием проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания — за выполнением этих работ.

При бетонировании контролируют температуру смеси на выгрузке из транспортных средств, температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции нс- опалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру контролируют и следующие сроки:

при применении способов термоса, предварительного электроразогрева бетонной смеси, парообогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания;

при использовании бетона с противоморозными добавками—3 раза в сутки до приобретения им заданной прочности;

при электротермообработке бетона в период подъема температуры со скоростью до 10°С в час — через каждые 2 ч, в дальнейшем — не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термопар, термометров сопротивления, либо применяют технические термометры.

Температуру бетона измеряют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ядре массивных блоков гидротехнических и других сооружений).

Количество точек, в которых измеряется температура, указывается в технологической карте.

Результаты замеров записывают в ведомость контроля температур.

При электротермообработке бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные величины фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными в § 19, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки:

при выдерживании по способу термоса и с предварительным электроразогревом бетонной смеси — 3 образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками — 3 образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок, 3 образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях, 3 образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед пінитимем выдерживают 2—4 ч для оттаивания при температурі’ |Г> -20°С;

при обогреве паром или теплым воздухом — 3 образца по окончании обогрева и 3 образца после дополнительного 28-суточного выдерживания в нормальных условиях.

При электропрогреве, обогреве в термоактивной опалубке и индукционном прогреве бетона выдерживание образцов-кубов в условиях, аналогичных прогреваемым конструкциям, как правило, неосуществимо. Поэтому в этих условиях прочность бетона контролируют, обеспечив соответствие фактического температурного режима заданному.

При всех способах зимнего бетонирования необходимо проверять прочность бетона в конструкции церазрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкций.

Організація містечок будівельників

У водогосподарському будівництві житлова база містечок будівельників формується з тимчасових інвентарних будівель, які при монтажі потребують мінімальних трудозатрат і надають побутові комфортні умови. Житловий фонд тимчасових будівель формується трьох типів:

1) пересувні будівлі на автомобільному шасі, на санях, на залізничній платформі;

2) контейнерного типу, які складаються з певних блоків;

3) з інвентарних щитових збірно-розбірних будівель.

Пересувні інвентарні будівлі обладнуються опаленням, меблями, системою електроживлення, інколи системою мікроклімату. Інвентарні контейнерні будівлі є двох серій:

одно — і двохквартирні одноповерхові;

чотирьохквартирні двоповерхові.

Щитові збірно-розбірні будівлі складаються з окремих, певного функціонального призначення, кімнат:

житлова кімната — 15,2 м ;

блок (прихожа, туалет, душ або ванна);

блок-кухня — 7,0 м2;

східці.

Чисельність працюючих на об’єктах будівництва, як правило, визначається за трьома способами:

1) за укрупненими показниками середньорічного виробітку в грошовому виразі на одного працюючого; цей спосіб застосовується на стадії ТЕО, коли основні фізичні обсяги невідомі, а відома орієнтовна вартість будівництва водогосподарського об’єкту;

2) за фізичними обсягами робіт на основі середньої потреби у робочій силі на одиницю виміру виконання окремих робіт або частини будівлі; цей розрахунок ведеться за ДБН на стадії виконання проектної документації за розділом ПОБ;

3) за фізичними обсягами робіт на основі виробітку за виробничими нормами; цей спосіб застосовується на стадії розробки ПВР і дає найточніші результати.

За першим способом загальна чисельність працюючих визначається за формулою:

N3as=N1+N2, (5.11)

де N1 — чисельність робітників, які зайняті на будівництві основних і допоміжних споруд будівельного комплексу;

Ni=S/Wt, (5.12)

St — загальний річний обсяг будівельно-монтажних робіт, гри.;

Wt — середньорічний виробіток на одного працюючого в будівельній організації, який визначається за формулою

Wt = W6(l+c■ t), (5.13)

We — середньорічний виробіток на одного працюючого, який приймається для базисного року будівництва, гри.;

t — число років з базисним виробітком від базисного року до розрахункового;

с — щорічний приріст продуктивності праці, який приймається у розмірі 3.. .5%;

N2 — чисельність працюючих, які зайняті в експлуатаційних, обслуговуючих, постачальних організаціях та на будівництві містечка для будівельників

N2=0,4Ni. (5.14)

Орієнтовно, чисельність робітників, інженерно-технічних працівників (ІТП), службовців та молодшого обслуговуючого персоналу (МП), які проживають у містечку будівельників, розраховують за табл. 5.1.

Таблиця 5.1

|

№№ з/п. |

Вид будівництва |

Категорії працівників в % від загальної чисельності |

|||

|

робітники |

ІТП |

службовці |

моп |

||

|

1. |

Водогосподарське |

83 |

13 |

3 |

1 |

|

2. |

Сільське |

83 |

13 |

3 |

1 |

|

3. |

Житлове |

85 |

8 |

5 |

2 |

|

4. |

Промислове |

83…86 |

10.13 |

3.4 |

1.2 |

|

Співвідношення категорій працівників залежно від виду будівництва |

5.4. Тимчасові інвентарні будівлі

|

За типами збірно-розбірні будівлі поділяються на пересувні, контейнерні і збірно-розбірні (рис. 5.1).

Пересувні (на колесах, на лижах) будівлі найбільш ефективний тип тимчасових будівель, оскільки їх можна пересувати за допомогою автомобілів, тягачів чи тракторів. Час облаштування і встановлення їх на місці обмежується годинами. Будівлі цього типу найбільш відповідають вимогам мобільності, але в той же час вони є найдорожчими.

Будівлі контейнерного типу не мають ходової частини, тому на будівельний майданчик їх доставляють на автопричепах, а при невеликих відстанях — на лижах за допомогою тракторів.

Такі будівлі являють собою комфортне тимчасове житло для будівельників: спальні вагони, гуртожитки, будівельні вагончики, блок-пости охорони, офіси, штаби будівництва, сушарки, їдальні, санітарні вузли.

Збірно-розбірні тимчасові будівлі заводського виготовлення представляють собою дерев’яний або металевий каркас, який ззовні обшивається металевими листами або фанерою (дошками), а в середині — найчастіше фанерою, дошками у композиції з теплоізоляційними матеріалами (шлак, мінеральна повсть, пінопласт, тощо). Збірно-розбірні тимчасові будівлі менш економічні, але їх каркасно-панельна або панельна конструкція дозволяє монтувати їх з об’ємних елементів за досить короткий проміжок часу (рис. 5.2).

Якість виробів підтверджена "Сертифікатом відповідності", виданим органом сертифікації «ЦентрСЕПРОбудметал».

Вагон-будинки можуть бути багатомодульними, встановлюватися в два поверхи, що особливо зручно для будівельних майданчиків.

Рис. 5.2. Збірно-розбірна тимчасова будівля

Рис. 5.2. Збірно-розбірна тимчасова будівля

Крім того, до збірно-розбірних конструкцій відносять будівлі пневматичного типу, які зроблені на основі легких синтетичних тканин і плівок.

Витрати на тимчасові будівлі і споруди регламентовані і не повинні перевищувати для обжитих районів 4%, а для необжи — тих — 5% від кошторисної вартості будівництва.

За нормативними показниками на 1 проживаючого (табл. 5.2) проектується містечко будівельників.

|

Таблиця 5.2 Показники для визначення площ тимчасових будівель

|

|

Приміщення для відпочинку |

Відпочинок |

м2 |

0,7 на 1 чол. |

|

|

2. Службові поиміщення |

||||

|

Виконробська |

Розміщення адміністративно — технічного персоналу |

м2 |

24 на 5 чол. |

|

|

Диспетчерська |

Оперативне керівництво будівельним об’єктом |

м2 |

7 на 1 чол. |

|

|

Кабінет з охо- |

Навчання робітників вимо- |

м2 |

||

|

рони праці |

гам охорони і техніки без- |

20 на |

||

|

пеки, правилам пожежної безпеки |

1000 чол. |

|||

|

3. Громадські поиміщення |

||||

|

Приміщення для |

Проведення занять, зборів і |

м2 |

36 на 100…400 |

|

|

відпочинку |

інших заходів |

чол. |

Найменування тимчасових будівель, їх характеристики та кількість приймається залежно від чисельності особового складу працівників, які здійснюють будівництво об’єкту (табл. 5.3).

|

Таблиця 5.3 Тимчасові будівлі будівельних організацій_________

|

|

Для зразка орієнтовний склад тимчасових будівель і споруд, який повинен бути у містечку будівельників, при будівництві осушувальної системи площею до 500 га наведено у табл.

5.4.

Подбор грузозахватных приспособлений

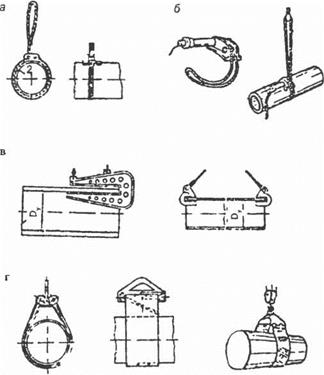

Для подъема, перемещения и укладки труб применяют специальные грузозахватные приспособления (рис. 6.2), для подъема длинномерных труб используют специальные траверсы, а для подъема плети стального трубопровода кранами-трубоукладчиками при ее прокладке — троллейные подвески, позволяющие осуществлять подъем трубопровода для его очистки и изоляции при одновременном поступательном передвижении кранов-трубоукладчиков вдоль траншеи.

Для подъема и укладки в траншею, например, изолированного стального трубопровода используются так называемые мягкие полотенца (рис. 6.2, г).

|

Рис. 6.2. Захваты для подъема труб: а — петлевой строп; 6 — захват-удавка; в — захваты для металлических труб; г — захват-полотенце для труб с изоляцией |

Выбор крана для прокладки трубопроводов

Как и в случае выбора кранов для монтажа строительных конструкций, краны для прокладки трубопроводов также выбирают в два этапа. Вначале, на 1 этапе выбирают несколько технически пригодных типов или марок кранов по вылету стрелы их крюка и грузоподъемности, а на 2 этапе по технико-экономическим показателям вариантов кранов выбирают наиболее экономичный кран, который и принимают для трубоукладочных работ.

Для прокладки трубопроводов отдельными трубами из чугунных, а также железобетонных, керамических и асбестоцементных труб с раскладкой их на берме траншеи, когда в процессе их укладки требуется поворот стрелы крана с трубой к траншее, применяются мобильные стреловые краны — автомобильные, пневмоколесные или гусеничные нужной грузоподъемности.

Укладку изолированных плетей стальных трубопроводов в полевых условиях ведут кранами-трубоукладчиками. Исходя из условия предотвращения обрушения стенки, расстояние от бровки до крана — трубоукладчика должно составлять не менее 2 м.