Архивы за Октябрь 2015

Сборка оболочек из укрупненных секций

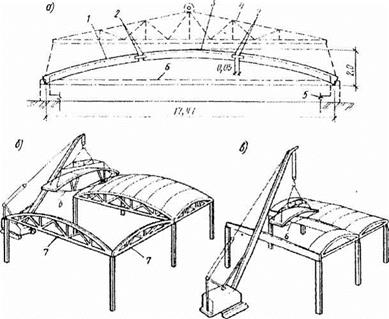

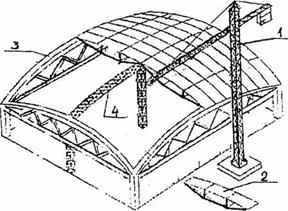

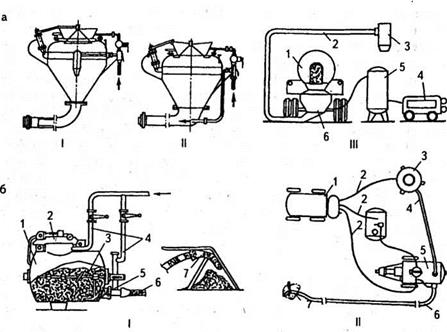

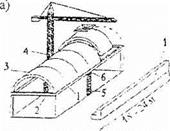

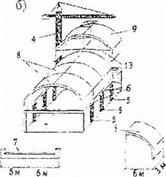

Технология укрупнительной сборки применяется при устройстве покрытии одноэтажных зданий с сеткой колонн 18×18, 18×24, 24×24, 18×30м и монтируется без каких-либо временных опор и железобетонных панелей размером 3×6 м, очерченных по цилиндрической поверхности со стрелой подъема 10…20 см. Панели перед монтажом укрупняют на нулевой отметке в блоки размером 3×18 из трех панелей 3×6 м с установкой временной интервальной затяжки (рис. 5.8) шпренгельного типа. Блоки устанавливают на контурные фемы-диафрагмы без применения поддерживающих лесов (рис. 5.9). После соединительной сварки панелей и замоноличивания между ними швов монтажные стяжки снимают. Съем производят с верхней поверхности оболочки

|

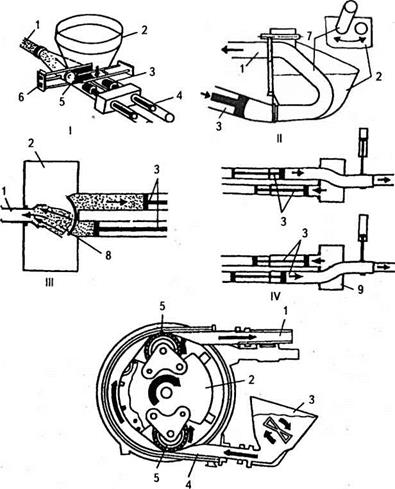

Рис 5.8 Безкондукторный монтаж оболочек из укрупнительных блоков: А — схема укрупнения оболочки из трех плит; б — оболочки двоякой положительной кривизны, в — цилиндрической оболочки; 1 — крайняя плита; 2 — стыковые накладки; 3 — средняя плита, 4 — траверса; 5 — стенд, 6 — инвентарная затяжка, 7 — контурные фермы-диафрагмы |

Состав процесса:

1 Организуется передвижная ПУСб, которая перемещающается по |и носовому ходу вдоль возводимого корпуса. При этом она все время находится в зоне действия монтажного крана.

2 На ПУСб из трех плоских плит размером 3,0×6,0 м собирается моїпажньїй блок с верхней образующей, очерченной по цилиндрической поверхности.

3. На несущие колонны краном устанавливаются контурные опорные їм і к и или фермы.

4. Краном блок устанавливается на контурные элементы и ыкрепляется.

5. Шпренгель снимается с блока и возвращается на ПУСб.

|

Рис.5.9. Сборка оболочек из укрупненных блоков на центральной монтажной опоре: 1 — монтажный кран; 2 — блок из трех плит; 3 — контурные фермы; 4 — монтажная опора |

6. После установки всех элементов в пределах одной оболочки (6 или 8 шт.) они соединяются сваркой с контурными элементами и между собой. Швы замоноличиваются.

При установке по оси пролета продольной монтажной опоры указанная технология позволяет перекрывать пролеты 30,0 и 36,0 м (рис. 5. 9). Но в этом случае добавляется процесс раскружаливания.

7. Раскруж&ливание системы ведется после набора бетоном швов 70% проектной прочности в следующим порядке:

плавно, синхронно, отдельными этапами по 10… 20 мм осаживаются домкраты;

постепенно в направлении от середины секции к крайним снимают усилия с временных затяжек.

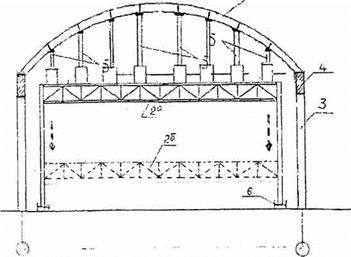

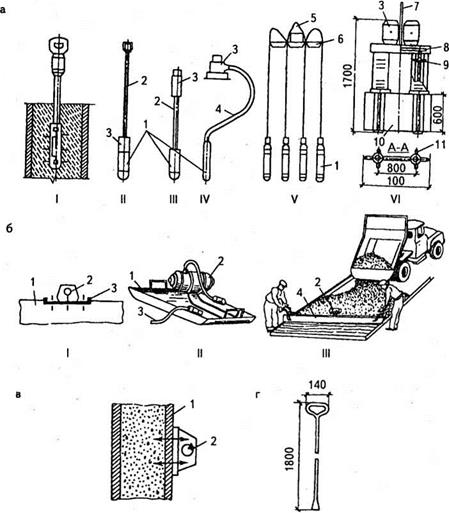

Цилиндрические оболочки

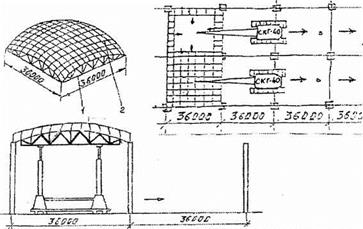

Цилиндрический железобетонные оболочки шириной 6,0 и 12,0 м пролетами 18,0, 24,0, 30,0 м собираются на временных опорах (лесах) и:» отдельных криволинейных плит размером 3,0×6,0 и 3,0×12,0 м (после укрупнения) (рис. 5.6).

Такие оболочки устраивают из крупноразмерных сводчатых панелей КЖС и КСО. Панель КЖС представляет собой тонкостенный; предварительно-напряженный свод-оболочку с двумя ребрами» диафрагмами сегментного очертания

1 Іанели КЖС изготавливаются полностью на заводе и доставляются и. і монтаж в готовом виде, как законченная пространственная конструкция 11|шменение КЖС пространственного типа размерами 3×18 и 3×24 м и ИМеС го стропильных ферм и ребристых плит дает существенную экономию мшериалов (до 30 .40 %) за счет использования пространственного ||||фекта с вовлечением всей оболочки покрытия в работу конструкции. Применение панелей-оболочек КЖС может осуществляться в покрытиях ж 1-х видов с любым числом пролетов длиной до 24 м. Конструктивное решение покрытия из панелей КЖС проще, чем ребристыми плитами 3×12 м Число основных монтажных элементов сокращается в 1,5 . 2 раза, уменьшается высота наружных стен: продольных на 1,2 м, торцевых — на I м

Монтаж элементов цилиндрических оболочек выполняю! цыдиционными методами с использованием кранов с соответствующими і ру ювысотными характеристиками.

При устройстве бочарных оболочек (сводов) плиты криволинейного очертания размерами в плане 1,5×3,0 м монтируются на две пологие — гепезобетонные арки с затяжкой.

|

|

Сочетание криволинейного очертания арки в направлении пролета с криволинейным очертанием поперечного сечения дает возможность перекрывать пролеты 100,0… 120,0 м Однако бочарные оболочки весьма і инжны в монтаже.

Рис 5 6 Схема монтажа цилиндрических оболочек различного типа

I — бортовая балка, 2 — поперечная балка-распорка. 3 — цилиндрическая плита

«на пролеї», 4 — монтажный кран; 5 — временная стойка, 6 — домкрат,

7 — сборная поперечная полубалка-распорка, 8 — Г-образные плиты, образующие

ооолочку, 9 — укрупненная на стенде плита оболочка, усиленная временным

шпренгелем, 10 — временный шпренгель

Оболочки собираются на лесах, установленных под элементами Перед установкой на леса Г-образные плиты (8) укрупняют в монтажные секции, сваривая их между собой и проводя них временный шпренгель (9)

Техніко-економічні розрахунки будівельного транспорту

Організація перевезення будівельних вантажів є першочерговою задачею будівництва. Так в гідротехнічному будівництві на 1 млн. грн. будівельно-монтажних робіт (БМР) приходиться до 50 тис. тон вантажів, а транспортні витрати складають до 25% вартості будівельно-монтажних робіт. Організація роботи транспорту повинна забезпечувати безперебійне обслуговування об’єктів будівництва та своєчасне постачання матеріально — технічних ресурсів відповідно до плану і графіків виконання будівельно-монтажних робіт.

В цілому організація забезпечення будівництва транспортними засобами включає в себе вирішення таких задач:

1) визначення загального вантажопотоку і окремих часткових вантажопотоків за різними напрямками;

2) вибір загальної зовнішньої транспортної схеми і часткових внутрішніх транспортних схем для різних видів вантажів;

3) вибір типу транспортних засобів для різних видів вантажів і визначення їх кількості;

4) організація експлуатації і ремонту транспортних засобів і

транспортних комунікацій;

Залежно від призначення і зони охоплення, розрізняють зовнішній, внутрішньо-будівельний і технологічний транспорт.

Зовнішнім транспортом доставляються вантажі на територію будівництва від станцій магістральної залізниці, річкових і морських причалів та морів, від підприємств будівельної індустрії тощо.

Внутрішньо-будівельний транспорт використовується для здійснення перевезень у межах будівельного майданчика.

Технологічним транспортом здійснюються перевезення і переміщення вантажів всередині підприємства.

Обсяги перевезення вантажів встановлюються розрахунково за об’ємами різних видів робіт і відповідними нормами витрат матеріалів на одиницю об’єму робіт. Для попередніх стадій проектування номенклатура і обсяг перевезених матеріалів встановлюється за типовим набором ресурсів на 1 млн. грн. будівельно- монтажних робіт, який міститься у «Розрахункових нормативах для складання проектів організації будівництва».

Для транспортування вантажів при будівництві застосовуються, в основному, такі види транспорту: автомобільний; залізничний; водний; повітряний; спеціальний (канатний, конвеєрний, пнемо — і гідротранспорт, контейнерний тощо).

Вибір виду транспорту здійснюється на основі техніко — економічних розрахунків. Однак, при виборі транспортних засобів розрахунок експлуатаційних витрат на перевезення слід вести не за тарифами, а за розрахунковою собівартістю, визначеною на основі відповідних спеціальних розрахунків, що враховують фактичні умови перевезення і експлуатації транспорту. Попередні розрахунки і аналіз показує, що автомобільний транспорт, як правило, більш ефективний в порівнянні із залізничним при перевезеннях на відстані до 100 км при рівнинних умовах і до 200 км в гірських умовах. Для внутрішньо-будівельних перевезень, в основному, використовують автомобільний транспорт.

Як було відзначено, вибір виду транспорту і типу машин здійснюється за собівартістю перевезення однієї тонни вантажу

C = C + C + г

х-ут— K-/e. c.’ х-‘н. р.’ к~’е.

де Се. с. — собівартість експлуатації транспортних шляхів за розрахунковий період, яка віднесена до 1 тони вантажу; Сн. р. — собівартість вантаження і розвантаження Ітони вантажу;

Се. т. — собівартість експлуатації транспортних засобів, що влаштовуються на період будівництва:

— тимчасових шляхів

Ce. c=[(C6yd.-C3)/Q3az. ] + [(Ac. +E)-K/Qpi4H. ], (3.21)

— постійних шляхів

Ce. c=[(AK+Ac+E) K]/Qpi4H., (3.22)

де Сбуд. — вартість будівництва транспортних споруд, гри.; С3 — залишкова вартість матеріалів, що повертаються після демонтажу транспортних споруд, гри.; Q3a3 і Qpi4H. — відповідно загальний і середньорічний вантажопотік за даними проекту організації будівництва, т; Ас. — щорічні затрати на утримання транспортних шляхів, гри.; Ак — щорічні відрахування на відбудову і капітальний ремонт транспортних шляхів, гри.; Е — експлуатаційні витрати на утримання станцій, постів, роз’їздів і затрати на управління рухом, гри; К — коефіцієнт, що враховує експлуатаційні витрати на утримання управлінських структур та інші витрати (при використанні автомобільного транспорту К = 1,1).

Собівартість експлуатації транспортних засобів визначається за формулою

Q».=Z%}/Gc7 ■ (3.23)

де Т, Ст. ш. — сума вартості машино-змін транспортних засобів,

які зайняті на перевезенні вантажів протягом зміни, гри.; Qsm — обсяг вантажопотоку за одну зміну транспортними засобами, т.

На будівництві, виходячи з певних умов, створюються в певному об’ємі і вигляді підприємства з експлуатації і ремонту ци-

58

клічних видів транспорту. Для автомобільного транспорту можливі дві принципові схеми організації основних транспортних перевезень:

• власним спеціалізованим автотранспортним підрозділом даного будівництва;

• централізованими територіальними автотранспортними управліннями за заявками будівництва.

За першою схемою автотранспортний підрозділ забезпечує все будівництво транспортними засобами відповідно до надходження заявок, а також організовує обслуговування і ремонти транспортних засобів.

За другою схемою всі основні транспортні перевезення, експлуатація і ремонт машин здійснюється автотранспортними організаціями які, як правило, обслуговують не тільки дане будівництво, але й інші об’єкти і підприємства, що знаходяться в зоні його дії. Будівництво, в даному випадку, заключає договір (угоду) з автотранспортною організацією на обслуговування певних видів перевезень за визначеним графіком, забезпечує перевезення вантажів, а вантаження і розвантаження — будівництво. Власний автотранспорт будівництва здійснює, в основному, тільки внутрішньо-будівельні перевезення.

Потреба в автотранспортних засобах визначаються двома методами;

— за обсягами перевезення вантажів;

— за укрупненими показниками на 1 млн. грн. вартості будівельно-монтажних робіт.

Розрахунок потреби в автотранспортних засобах за обсягами перевезення вантажів виконується на основі фактичних транспортних схем і дає найбільш точні результати. Цей метод розрахунку застосовується, як правило, на стадії робочого проектування, а також для обґрунтування щорічних заявок на автотранспорт і запасні частини.

Загальна потреба в автотранспортних засобах визначається за формулою

Л = А±А (3.24)

де А3, Ав — відповідно кількість автомобілів для зовнішніх перевезень і для внутрішньо-майданчикових перевезень, шт.; Кв — коефіцієнт використання автомобільного парку (час на перебазування, простої з організаційних причин, приймається Кє=0,6…0,7).

Для зовнішніх перевезень за кожним типом вантажів визначається необхідна кількість відповідних автотранспортних засобів.

Так, число автомобілів, що необхідне для перевезення і-того виду вантажу, визначається за виразом

n3I=Ido6,/Qn, (3.25)

де Ідоб. і — добова інтенсивність перевезення і-того виду вантажу; QT — продуктивність автомобіля за добу;

Ідоб. і= VLpi4H. Кн /Т, (3.26)

де Vi. pi4H, — річний об’єм (обсяги) перевезень і-того вантажу, т; Кн — коефіцієнт, що враховує нерівномірність процесу перевезень вантажів (приймається ^н=1,10…1,15); Т — розрахункова кількість робочих діб у році;

Продуктивність автомобіля Qm за добу можна визначити за формулою

Qn= (T/t4)-qM/Ke, (3.27)

де Т — число розрахункових робочих годин автомобіля за добу; їц — тривалість робочого циклу машини в годинах для перевезення і-ого вантажу; qM — вантажопідйомність автомобіля; Кв — коефіцієнт використання автомобільного парку.

Тривалість циклу автомобіля їц визначається за формулою

їц — lx/V3p. H. + tH + lH/Vcp. x.+tp+tm, (3.28)

де їн і lx — відповідно протяжність вантажного і холостого шляху, км; VCp. H. і VCp. x. — середня швидкість вантаженого і порожнього автомобіля, км/год.; tH. і tp. — тривалість, відповідно, вантаження і розвантаження автомобіля, год.; tm — тривалість маневрування автомобіля та чекання до вантаження, год.;

Загальна кількість автотранспортних засобів для зовнішніх перевезень визначається як сума окремих типів машин:

і = п

(3.29)

2=1

Кількість автомобілів для внутрішньо-майданчикових перевезень визначається технологічними розрахунками в проекті виконання робіт окремо для кожного виду робіт: бетонних, земельно-скельних, підземних і т. п.

Потреба в автомобільному транспорті для окремого технологічного процесу визначається за формулою

ne=Q t4 Ko/qm, (3.30)

де Q — інтенсивність подачі матеріалу або його перевезення, т/год., м3/год., їц — тривалість робочого циклу автомобіля, год., К0 — коефіцієнт, що враховує втрати часу з організаційних та інших причин (К0 = 1,10…1,15).

Загальна кількість автомобілів для внутрішньо-

майданчикових перевезень вантажів визначається за формулою

і-п

Л,= ^п,-Кщ, (3.31)

2=1

де Ктр — коефіцієнт, що враховує різні додаткові види транспорту (для гідровузлів з співвідношенням бетонних і земляних робіт 1 : 10 — і: 34, Ктр = 1,15; 1: 35 і більше — Ктр = 1,20).

Розрахунок потреби в автотранспортних засобах за методом укрупнених показників на основі річних обсягів будівельно — монтажних робіт в грошовому виразі

А = А3 + Ав + А авт, (3.32)

де А3 — кількість автомобілів для зовнішніх перевезень за списком і визначається за формулою

А3 = Q ■ L /Пт ■ qm, (3.33)

де Q — сумарний річний обсяг зовнішніх перевезень, т; L — середня відстань перевезення вантажів, км; Пт — середньорічний

пробіг одного автомобіля, км; qM — середня вантажопідйомність автомобіля для зовнішніх перевезень, т.

Кількість автомобілів за списком для внутрішньо — майданчикових перевезень визначається за формулою

(3.34)

(3.34)

де а — розрахунковий показник потреби в автотранспортних засобах на 1млн. грн. будівельно-монтажних робіт; Q — річний обсяг будівельно-монтажних робіт, млн. грн.; К2- коефіцієнт, який враховує інший автотранспорт (приймається К2 = 1,3); qM — середня вантажопідйомність автомобілів, т.

Кількість автобусів для перевезення працюючих обчислюється за формулою

Р ■ Т

А.„ =—г-к3, (3.35)

pk-L

де Р — середньорічна чисельність працюючих, яка має бути перевезена до місця будівництва, осіб; L — річний обсяг перевезень автобусом працюючих від місця проживання до місця роботи, км; К3 — коефіцієнт, що враховує число робочих поїздок на добу (приймається рівним 700 за рік); la — нормативний річний обсяг перевезень одним автобусом (приймається 40…45 тис. км); рк — місткість одного автобуса, осіб.

Для гідротехнічного будівництва існує орієнтовний розподіл за типами автомобілів: автомобілі — самоскиди — 65%; бортові автомобілі — 20%; тягачі — 15%; автопричепи — 5…10% від загальної кількості вантажних автомобілів.

Аналогічно здійснюється підбір тракторних транспортних засобів.

Заготовка арматурных пучков и устройство анкеров

Пучки для предварительно напряженных конструкций изготовляются преимущественно из гладкой проволоки диаметром 5 мм, выпускаемой в соответствии с ГОСТ 7348-55. Проволока диаметром более 5 мм для производства пучков в нашем строительстве еще не применялась, так как она пока не выпускается нашей промышленностью. Для изготовления пучков может быть применена высокопрочная проволока периодического профиля (ГОСТ 8480-57).

Арматурные пучки для предварительно напряженных конструкций в промышленном и гражданском строительстве заготовляются из 12—24 проволок. Мощные пучки, состоящие из 40—60 и более проволок, применяются преимущественно в конструкциях мостов. Однако применение их возможно и в некоторых типах тяжелых конструкций промышленных сооружений.

По концам порволоки закрепляются различными анкерными устройствами в зависимости от мощности пучков и типа натяжных домкратов.

Пучки й анкера при натяжении домкратами двойного действия

Натяжение пучков домкратами двойного действия, осуществляющими одновременно и запрессовку пробок в обоймах, обеспечивающих анкеровку проволок, было предложено французским инженером Фрейссинэ и получило широкое распространение во многих странах. Этот метод применяется и в нашем строительстве для натяжения и анкеровки пучков малой и средней мощности.

Правка проволок для заготовки пучков может производиться на правйльных станках (АН-14), а также на установках для заготовки струнопакетов и на специальных станках для заготовки пучков[9].

Выправленная проволока нарезается на требуемые длины с учетом, что для захвата ее при натяжении необходимы выступающие концы от грани анкерной колодки, равные 600—750 мм в зависимости от габарита домкрата.

Такие выпуски должны быть даны на обоих концах пучка, если натяжение домкратами производится с двух сторон или с одного конца при одностороннем натяжении. В последнем случае анкеровка проволок в колодке со стороны, противоположной натяжению, производится забивкой пробок кувалдой, для чего достаточно иметь выпуск концов проволок за грань колодки, равную 50 мм.

Вязку пучка следует производить с раскладкой проволок по спирали. Спирали изготовляются из проволоки диаметром 2— 2,5 мм и разрезаются на учасіки в 5—7 витков. Такие участки спирали расставляются по длине всего пучка с расстоянием друг от друга 500—700 мм. Примененяются также спирали, закладываемые на всю длину пучка. Диаметр спирали назначается с таким расчетом, чтобы раскладка по ней проволок обеспечивала небольшие зазоры для прохода раствора, инъецируемого в каналы.

На рис. 97 приведены пучки из 12 и 18 проволок диаметром 5 мм, показана раскладка их по спирали и устройство анкеров.

Для вязки пучка рекомендуется применять стальной шаблон в виде листа или диска с отверстием в середине для закладки спиралей и рядом отверстий или прорезей вокруг для пропуска проволок. Шаблон передвигается с одного конца пучка до другого, при этом постепенно производится скрутка пучка вязальной проволокой, в местах закладки спиралей. Анкеровку пучков рекомендуется производить стальными колодками, нарезаемыми из круглой стали марки Ст.45 (ГОСТ 1050-52) диаметром 80—100 мм. Высота колодки 40 мм. В центре ее просверливается коническое отверстие с наклоном в 7°. Анкера этого типа прошли испытания в НИИ бетона и железобетона (НИИЖБ) Академии строительства и архитектуры СССР. Концы проволок проходят в отверстие колодки и после натяжения запрессовываются стальной пробкой. Пробка изготовляется в виде конуса с наклоном также равным 7°. Боковая поверхность пробки снабжается нарезкой глубиной 0,5 мм с шагом 1 мм, заершенной в сторону расширения конуса. По оси пробки дается отверстие диаметром 10 мм для прохода раствора инъекции.

Пробки изготовляются из стали Ст.45 (ГОСТ 1050-52) или Ст.40Х (ГОСТ 4543-48) и закаливаются до твердости 52—55 единиц по Роквеллу. При этом твердость пробки оказывается, как правило, выше твердости проволоки. Это условие является обязательным для надежности анкеровки пучков подобным способом.

После запрессовки пробки и спуска давления в домкрате пучок благодаря большому усилию натяжения стремится затянуть пробку в глубь колодки, врезаясь в ее заершенную нарезку. Благодаря конической форме отверстия анкера и пробки происходит заклинка проволок пучка с вмятием их в тело колодки. Если твердость проволоки выше твердости пробки, то происходит смятие нарезки последней и проскальзывание пучка. Поэтому следует обращать самое серьезное внимание на качество пробок, проверяя их твердость.

|

Рис. 97. Арматурные пучки из высокопрочной проволоки о анкерами в виде |

стальных колодок и пробок

1 — проволоки пучка; 2 — спираль для раскладки проволок; 3 — стальная анкерная ко-

лодка; 4 —стальная анкерная пробка; 5 — распределительный лист; 6— патрубок для соеди*

нения с закладными трубами; 7 — закладная труба, образующая канал

|

Рис. 98. Анкерная колодка с Рис. 99. Распределительные листы приваркой патрубка / — распределительный лист с приваркой патрубков при образовании каналов закладными трубами, остающимися в бетоне; 2 — распределительный лист при образовании каналов извлекаемыми каналообразователями |

‘ В случае проскальзывания проволок при изготовлении конструкций твердость пробок следует повысить.

)• С целью предупреждения подрезки проволок при запрессовке ^Края пробки со стороны меньшего ее сечения должны быть закруглены с радиусом 2—3 мм.

Для удобства заводки наконечника инъекционного шланга отверстие в пробке может быть увеличено на небольшую глубину в верхней части.

Анкерные колодки могут опираться непосредственно на бетон, если условия местного смятия допускают такую передачу усилий натяжения арматуры. В противном случае давление должно быть передано через распределительные листы, толщина которых назначается обычно в пределах 10—16 мм.

Для лучшего распределения усилия обжатия, передаваемого анкерами на бетон, рекомендуется установка под ними или под распределительными листами сварных сеток в количестве 2—3 шт. При опирании анкерных колодок непосредственно на бетон они устанавливаются в опалубку перед бетонированием и закрепляются в ней. При этом рационально втапливать их в тело конструкции, что обеспечивает наиболее плотное примыкание к бетону. Однако такое расположение анкерных колодок возможно лишь при образовании каналов для пропуска пучков закладными трубами. Такие трубы из кровельного железа или тонкой стальной ленты надеваются на пучок и остаются в теле бетона. В этом случае к анкерным колодкам с внутренней их стороны привариваются короткие отрезки газовых труб, в которые вставляются или надвигаются концы закладных труб, образующие каналы (рис. 98). Если при устройстве каналов с закладными трубами под анкерными колодками применяются распределительные листы, то коротыши газовых труб для соединения с закладными трубами привариваются к листам (рис. 99). При устройстве каналов путем выдергивания труб или шлангов анкерные колодки устанавливаются после бетонирования конструкций перед натяжением пучков. В этом случае обычно применяются распределительные листы. Возможно также опирание анкерных колодок непосредственно на бетон, но при этом необходимо обеспечить плотное примыкание их к конструкции.

Размеры отверстий в распределительных листах должны обеспечивать возможность закладки и выдергивания каналообразо — вателей.

В случае применения распределительных листов анкерные колодки рационально прихватывать к ним сваркой для обеспечения их точного расположения и предупреждения сдвижки при установке домкратов. При образовании каналов закладными трубами такую приварку анкерных колодок целесообразно производить при заготовке распределительных листов. В случае применения выдергивающихся каналообразователей закрепление анкерных колодок производится после их удаления. Точность расположения анкерных колодок на распределительном листе имеет весьма большое значение. Если колодка сдвинется по отношению к отверстию в распределительном листе — это поведет к изгибу проволоки при запрессовке и возможности ее среза в месте перегиба. Поэтому разметку расположения анкерных колодок следует выполнять по специально изготовленному шаблону и ни в коем случае не допускать смещения их с намеченной окружности.

После натяжения пучков, инъецирования каналов и обрезки концов проволок анкерные колодки должны быть забетонированы.

Существенным преимуществом рассматриваемых анкерных устройств является простота заготовки пучка.

Недостатком данного типа анкеровки пучков является отход концов проволок, идущих на захват их домкратом двойного действия и отрезаемых после натяжения.

В последние годы в практике зарубежного строительства получили распространение железобетонные анкерные колодки и пробки, разработанные Фрейссинэ.

Железобетонная колодка представляет собой цилиндр из бетона марки 800 со сйиральной арматурой диаметром б мм. По оси цилиндра дано коническое отверстие, поверхность которого образована плотно свитой спиралью из проволоки 0 2,5 мм.

Недостатком железобетонных анкеров является сложность их изготовления. Поэтому в нашем строительстве они не получили пока распространения.

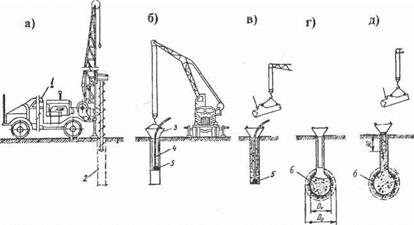

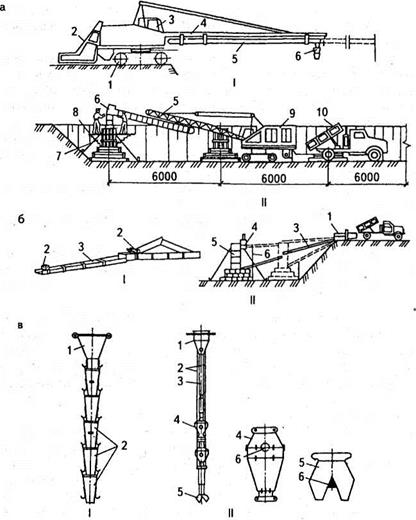

Технология устройства закрытых выемок «камуфлет»

Дальнейшее развитие технологии образования выемок механической деформацией грунтового массива привело к созданию технологии «камуфлет» (невидимый).

Здесь закрытая выемка создается энергией взрыва заряда взрывчатого вещества (ВВ), заложенного на заданную глубину в предварительно пробуренную скважину.

Так устраиваются уширения пяты набивной сваи для повышения ее несущей способности, в том числе и на знакопеременные нагрузки.

В готовую скважину опускается обсадная труба с бетонолитной воронкой. На дно скважины опускается заряд ВВ и наверх выводятся провода от электродетонатора (рис. 3.35, б). Труба заполняется бетонной смесью (рис. 3.35, г). При срабатывании заряда энергия взрыва уплотняет толщу грунта, создавая закрытую сферическую полость, которая заполняется бетонной смесью из обсадной трубы. Затем ствол скважины добетонируется с постепенным извлечением обсадной трубы (рис. 3.35, д).

|

Рис. 3.35. Схема устройства свай с камуфлетным уширением: 1 — буровая установка; 2 — скважина; 3 — бетонолитная труба с воронкой; 4 — электросеть для взрывания; 5 — заряд ВВ; 6 — уплотненный взрывом грунт |

Технология устройства обратных засыпок. Обратные засыпки при всей кажущейся простоте выполнения являются весьма ответственными земляными сооружениями, которые оказывают влияние на надежность работы несущих строительных конструкций.

В связи с тем, что обратные засыпки входят в общие комплексные потоки возведения подземной части здания, они рассматривались при описании этих потоков в соответствующих разделах данного пособия. Так, были рассмотрены технологии выполнения обратных засыпок пазух котлованов, траншей инженерных коммуникаций, а также подготовок под полы одноэтажных промышленных зданий.

Монтаж сборно-монолитных оболочек

5.2.1. Оболочки двоякой кривизны

Различают два принципа сборки сборно-монолитных оболочек.

сборку на уровне земли на специальном кондукторе последующим подъемом цельнособранной оболочки в проектно положение с помощью домкратов или кранов;

сборку на проектных отметках — основной технологически метод строительства оболочек в нашей стране (рис. 5.3, 5 4, 5.5).

Сборку на проектных отметках осуществляют двумя способами: и монтажных поддерживающих устройствах и с опиранием укрупненных элементов оболочки на несущие конструкции здания ‘

а) Сборку оболочек на монтажных поддерживающих устройствах применяют при монтаже покрытий промышленных зданий, устройстве отдельно стоящих большепролетных оболочек и некоторых других конструкций. Оболочка собирается из плоских железобетонных плит размером 3000x3000x100 мм квадратной или ромбовидной формы

При строительстве многопролетных промышленных зданий,’ перекрытых оболочками двоякой кривизны размерами в плане 24×24 30×30, 36×36 м, используются инвентарные кондукторы, переднигаюшиесі по катальным ходам (рис. 5.3, 5 4)

Состав процесса:

■ Устройство рельсового хода для катучего кондуктора

■ На позиции 1 устанавливается кондуктор на всю ячейку.

■ Палуба кондуктора поднимается на проектную отметку. Опоры домкратов широкие и расположены в узлах плит (где сходятс| четыре угла плит).

■ Опоры домкратов выставляются по нивелиру с учетом кривизны оболочки и «строительного подъема» в точках опирання.

■ Краном укладываются железобетонные контурные опорные фермы — диафрагмы.

■ Краном выполняется укладка плоских железобетонных плит и I опиранием крайних рядов на контурные фермы, остальных — ни опорные домкраты. Порядок укладки : от краев к центру.

• Выполняется сварка закладных деталей плит с контурными фермами и плит между собой.

■ Швы заделываются бетонной смесью.

■ Выдержка до набора бетоном швов 70% расчетной прочности

■ Раскружаливание. Опускание опорных частей домкратов, затем опускание всего кондуктора

|

Рис.5.3. Организация сборки покрытия промышленного здания из оболочек двоякой положительной кривизны. 1 — контурная ферма, 2 — элементы оболочки; 3 — стенд-кондуктор в рабочем положении, -> — направление перестановки техники; — К — направление сборки |

|

Рис.5.4. Схема сборки оболочек на стенде-кондукторе: I железобетонная плита 3.0×6.0 м, 2 — стенд-кондуктор в двух положениях: а — рабочее; б — опушенное; 3 — несущие колонны; 4 — контуоные Феимы; 5 — монтажные опоры, 6 — катальный ход |

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

плит по аркам-диафрагмам

б) По другой технологии сборка оболочек двоякой кривизны ведете* из цилиндрических железобетонных плит размерами 3×12 и 3×18 м по’ опорным фермам-диафрагмам пролетом 12 .24 м, то есть в плане’ оболочка получается прямоугольной. Состав процесса аналогичен предыдущему, однако монтажный кран должен иметь большую грузоподъемность (рис. 5.5).

При этом технологии значительно сокращают затраты на сборку, сварку и замоноличивание швов. Не требуется громоздкого монтажного оборудования (стенды, катальные ходы).

Бетонные работы

Бетонные смеси характеризуются следующими показателями качества:

♦ удобоукладываемость;

♦ средняя плотность (для легких бетонов);

♦ объем вовлеченного в смесь воздуха (при необходимости);

♦ расслаиваемость (при необходимости);

♦ сохраняемость свойств (удобоукладываемость, расслаиваемость, объем вовлеченного воздуха) во времени (при необходимости);

♦ вид и количество исходных материалов;

♦ крупность заполнителя;

♦ температура при укладке в конструкцию (при необходимости).

Как видно из приведенного перечня показателей качества бетонной смеси, основным из них является удобоукладываемость. В зависимости от показателя удобоукладываемости бетонные смеси подразделяют на пять групп: сверхжесткие, жесткие, низкопластичные, пластичные, литые.

Марки бетонных смесей по удобоукладываемости и соответствующие им значения жесткости и подвижности приведены в табл. 9.3.

|

Таблица 9.3 Марки бетонных смесей но удобоукладываемости

|

По степени готовности бетонные смеси подразделяются на:

♦ готовые к употреблению (БСГ);

♦ сухие (БСС).

При заказе бетонной смеси ее условное обозначение должно состоять из сокращенного обозначения бетонной смеси с указанием степени готовности, вида бетона, марки бетонной смеси по удобоукладываемости, а также класса бетона по прочности, марок по морозостойкости, водонепроницаемости, гарантированное достижение которых обеспечивает данная бетонная смесь, и средней плотности (для легкого бетона).

Например, бетонная смесь, готовая к употреблению, тяжелая, класса бетона по прочности на сжатие В25 (С20/25), марки по удобоукладываемости (подвижности) П1, морозостойкости F200 и водонепроницаемости W4 обозначается следующим образом:

БСГТ В25 П1 F200 W4 СТБ 1035-96.

То же, сухая бетонная смесь тяжелого бетона:

БССТ П1 В25 F200 W4 СТБ 1035-96.

Готовая к употреблению бетонная смесь легкого бетона класса по прочности В15 (С12/15), марки по удобоукладываемости П2, морозостойкости F200, водонепроницаемости W2 и средней плотности D900:

БСГЛ П2 В15 F200 W2 D900 СТБ 1035-96.

То же, сухая бетонная смесь легкого бетона:

БССЛ П2 В15 F200 W2 D900 СТБ 1035-96.

Для приготовления бетонных смесей необходимы вяжущие материалы, инертные материалы (крупный и мелкий заполнители), химические добавки и вода.

Бетонная смесь может быть приготовлена на:

♦ центральном или районном бетонном заводе, снабжающем готовой или сухой смесью строительные объекты, расположенные на расстоянии не более технологически допустимого, при котором бетонная смесь не претерпевает необратимых изменений;

♦ приобъектных бетонных заводах и бетоносмесительных установках (в том числе мобильных комплексах для приготовления бетонной смеси).

Кроме того> для приготовления небольших порций смеси могут быть использованы малогабаритные бетоносмесители, а также автобетоносмесители, загружаемые на бетонных заводах сухими или частично затворенными смесями.

Требования к составу, приготовлению и транспортированию бетонных смесей приведены в табл. 9.4.

|

Параметр |

Величина параметра |

|

Число фракций крупного заполнителя при крупности зерен, мм: |

|

|

до 40 |

Не менее двух |

|

св. 40 |

Не менее трех |

|

Наибольшая крупность заполнителей для: |

|

|

железобетонных конструкций |

Не более 2/3 наименьшего расстояния между стержнями арматуры |

|

плит |

Не более 1/2 толщины плиты |

|

тонкостенных конструкций |

Не более 1/3-1/2 толщины изделия |

|

Таблица 9.4 |

|

Требования к составу, приготовлению и транспортированию бетонных смесей |

|

Окончание табл. 9.4

|

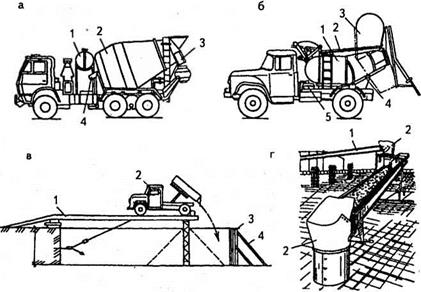

Транспортирование бетонной смеси. При централизованном приготовлении бетонной смеси возникает необходимость ее транспортирования от бетонного завода до строительной площадки. При этом должна быть обеспечена бесперегру — зочная доставка ее от места приготовления до бетоноприемного устройства на строительной площадке или места разгрузки непосредственно в опалубку бетонируемой конструкции. На месте укладки бетонная смесь должна иметь заданные проектом показатели удобоукладываемости, а изготовленный из нее бетон — проектные характеристики (класс по прочности и др.).

Применяемые способы транспортирования бетонных смесей должны исключать возможность попадания в них атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать предохранение смеси в пути от вредного воздействия ветра и солнечных лучей.

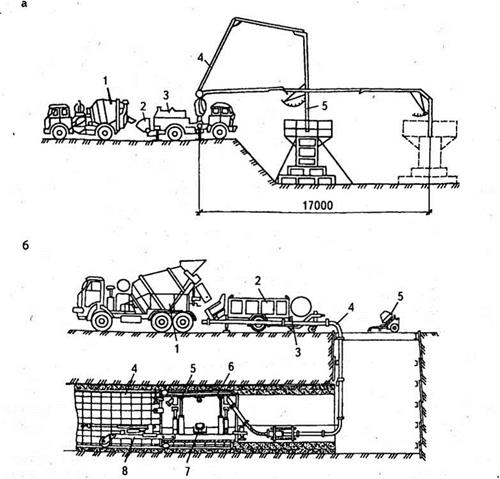

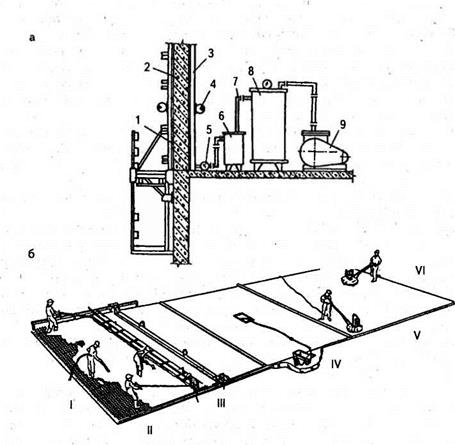

Готовые бетонные смеси доставляют потребителю в основном автомобильным транспортом специализированных видов: автобетоносмесителями и автобетоновозами (рис. 9.11, а, б). По согласованию изготовителя с потребителем, при отсутствии специализированных транспортных средств, допускается доставлять бетонные смеси автосамосвалами (рис. 9.11, в).

При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически оправдано использование для транспортирования бетонной смеси ленточных конвейеров (рис. 9.11, г).

При транспортировании начальная подвижность бетонной смеси, характеризующая ее удобоукладываемость, снижается в зависимости от времени перевозки, вида и качества дорожного покрытия и климатических воздействий. В связи с этим возрастает роль сокращения продолжительности цикла транспортирования и уменьшения числа перегрузок смеси на строительной площадке. При выборе средств для транспортирования бетонной смеси должны учитываться и такие показатели, как максимально допустимая продолжительность и дальность перевозки смеси без необратимых изменений ее качества, во многом зависящие от начальной подвижности смеси, вида дорожного покрытия, температуры окружающей среды, конструкции транспортного средства.

|

|

|

|

Рис. 9.11. Средства транспортирования бетонной смеси: а — автобетоносмеситель:

1 — бак для воды; 2 — смесительный барабан; 3 — загрузочно-разгрузочное устройство;

4 — гидропривод барабана; б — автобетоновоз с термоактивным кузовом: 1 — положение

кузова при загрузке и при движении; 2 — крышка кузова; 3 — положение кузова при раз-

грузке; 4 — опорное устройство кузова; 5 —устройство для ввода выхлопных газов авто-

мобиля в кузов; в — доставка бетонной смеси автосамосвалом (выгрузка непосредственно

в опалубку): 1 — переносной инвентарный мостик; 2 — автосамосвал; 3 — опалубка;

4 — распорки; г — доставка бетонной смеси конвейером: 1 — конвейер; 2 — разгрузочная

воронка на конце конвейера; д — автобетоносмеситель,

оснащенный разгрузочным конвейером и лотком

Стабильность показателя подвижности бетонной смеси при перевозках в автобетоносмесителях обеспечивается за счет побуждения смеси в пути вращением смесительного барабана. При использовании автобетоновозов и автосамосвалов подвижность бетонной смеси необходимо назначать с учетом ожидаемого изменения этого показателя в процессе транспортирования. Максимальная допускаемая продолжительность транспортирования бетонной смеси приведена в табл. 9.5.

|

Таблица 9.5 Максимальная допустимая продолжительность транспортирования бетонной смеси для температуры воздуха до +30 “С

Примечания: А — загрузка барабана автобетоносмесителя сухими исходными материалами и включение барабана за 10-12 мин до разгрузки или на объекте. Влажность сухой смеси не должна превышать 4%. Понятие «не ограничено» условно ввиду возможной абсорбции влаги при влажной погоде; Б — загрузка барабана готовой бетонной смесью и побуждение ее в пути; В — периодическое включение барабана в пути следования, что не только побуждает смесь, но и при обоснованной лабораторией длительности циклов перемешивания дает пластифицирующий эффект. |

При изменении температуры смеси или окружающей среды, а также при применении добавок максимальную продолжительность транспортирования определяют опытным путем. При выборе способа транспортирования литой бетонной смеси следует учитывать, что ее начальная подвижность, достигнутая при приготовлении с помощью пластификаторов, сохраняется без значительных изменений не более 30—45 мин, а затем начинает быстро снижаться. Поэтому литые бетонные смеси следует готовить из сухих смесей при транспортировании в автобетоносмесителе.

Сухие бетонные смеси в мешках и пакетах доставляют транспортом всех видов.

Автобетоносмссители представляют группу специальных машин, предназначенных для транспортирования сухих и готовых бетонных смесей на строительные объекты, приготовления или побуждения их в пути следования и на месте потребления, а также выдачи бетонной смеси на рабочие места. При перевозке автобетоносмесителями полностью исключаются потери бетонной смеси в пути и обеспечивается ее качественная доставка.

Смесительный барабан автобетоносмесителя, загрузочно-разгрузочное устройство, водяной бак с подающим и дозирующим устройствами смонтированы на шасси автомобиля или на автомобильном полуприцепе. Разгрузочное устройство позволяет осуществлять порционную выгрузку бетонной смеси. Выгрузка производится обратным вращением барабана автобетоносмесителя.

При транспортировании литых бетонных смесей в барабан автобетоносмесителя на бетонном заводе должны загружаться сухие компоненты, а в бачок для воды — раствор пластификатора. Введение в смесь воды затворения с растворенным в ней пластификатором и перемешивание должно производиться за 20— 30 мин до прибытия машины к месту укладки смеси. При этом оптимальный режим вращения смесительного барабана составляет от 6 до 12 об/мин.

При приготовлении бетонной смеси в пути на заводе товарного бетона в автобетоносмеситель вводится от 60 до 75% воды. Перемешивание должно начинаться непосредственно после загрузки барабана. Оставшееся количество воды вместе с добавкой добавляется в барабан автобетоносмесителя за 10—20 мин до выгрузки бетонной смеси. Продолжительность перемешивания бетонной смеси при окончательном ее приготовлении — от 8 до 10 мин.

При доставке автобетоносмесителями готовой смеси следует обеспечить периодическое вращение смесительного барабана или постоянное его вращение при периодическом увеличении частоты вращения до 6 об/мин.

Автобетоносмесители на специальном шасси повышенной проходимости могут быть оснащены погрузочным ковшом, спускным желобом, ленточным конвейером (рис. 9.11, д). Они не только доставляют смесь на объекты, но и в короткий срок с помощью, например, ленточного конвейера, смонтированного на шасси автобетоносмесителя, укладывают бетонную смесь в опалубку, находящуюся на расстоянии нескольких метров от места стоянки машины. Это удобно и выгодно: бетонную смесь удается подавать на различные участки строительной площадки, отпадает необходимость участия в работе специальной техники для укладки бетона, что существенно сокращает стоимость строительно-монтажных работ.

Автобетоновозы являются специализированным транспортом для перевозки бетонных смесей. Их кузов имеет углубленную обтекаемую форму, способствующую транспортированию бетонной смеси без утечки и расслоения. Угол его подъема увеличен до 80—90°, чем обеспечивается быстрое и полное удаление смеси при разгрузке. Автобетоновоз оборудуется крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Для уменьшения воздействия температуры окружающего воздуха на перевозимую смесь кузов имеет двойные стенки (термосный режим хранения перевозимого бетона). При подаче в образованное пространство отработанных газов кузов становится теплоизолированным, а крышки кузова защищают бетонную смесь от увлажнения или испарения.

Автомобили-самосвалы общего назначения благодаря своей универсальности и относительно небольшой стоимости эксплуатации широко применяются для перевозки бетонных смесей. Однако, так как эти транспортные машины предназначены, в основном, для транспортирования сыпучих материалов, их использование для перевозки бетонных смесей сопряжено с рядом технологических недостатков, неудобств, в числе которых:

♦ незащищенность смеси от неблагоприятных метеорологических факторов;

♦ потери от 2 до 3% бетонной смеси в результате расслоения и выплескивания смеси в пути (не исключены потери бетонной смеси из-за неплотностей кузова);

♦ невозможность порционной разгрузки смеси, что усложняет выгрузку смеси в бетоноприемное оборудование;

♦ необходимость затрат ручного труда на очистку кузова (ограничен угол подъема) и др.

В результате сильного вибрационного воздействия на бетонную смесь при транспортировании автосамосвалами значительно нарушается ее однородность.

Влияние этих факторов ограничивает расстояние перевозки бетонной смеси. Кроме того, возникает необходимость проведения дополнительных мероприятий по оборудованию самосвалов для перевозки бетонной смеси: наращивание борта кузова и изготовление его крышки, уплотнение места примыкания заднего борта к кузову, оборудование его устройством для механической очистки.

Выгрузка бетонных смесей на землю не допускается.

Укладка бетонной смеси. Процесс укладки бетонной смеси включает:

♦ подготовку основания;

♦ подачу смеси к месту укладки с распределением ее в бетонируемой конструкции;

♦ уплотнение бетонной смеси.

Перед укладкой бетонной смеси следует проверить правильность установки и надлежащего закрепления опалубки, а также поддерживающих ее элементов. Армирование, закладные детали и другие элементы, закрываемые в процессе укладки бетонной смеси, должны соответствовать проекту и нормативно-техническим требованиям.

При подготовке основания поверхность опалубки и арматуры необходимо очистить от мусора, снега, грязи, ржавчины, пятен мазута, нефти, битума и масла, нанести требуемую смазку, смочить и т. д.

Для обеспечения прочного сцепления свежеуложенного бетона с бетонным основанием необходимо:

♦ удалить опалубку штраб, пробки и другие ненужные закладные части и детали;

♦ вырубить наплывы и раковины;

♦ удалить металлическими щетками поверхностную цементную пленку со всей площади бетонирования. Удалять ее наиболее целесообразно через 6—8 ч после окончания укладки в жаркую погоду, через 12—24 ч — в прохладную. Прочность бетона должна быть не менее: при очистке водной и воздушной струей 0,3 МПа; при обработке механической металлической щеткой 1,5 МПа; при обработке гидропескоструйной или механической фрезой 5 МПа;

♦ очистить поверхность бетона от мусора и пыли, а перед началом бетонирования поверхность старого бетона очистить струей сжатого воздуха.

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, соблюдая одно направление укладки для всех слоев. Толщина укладываемого слоя должна быть установлена в зависимости от степени армирования конструкции и применяемых средств уплотнения (табл. 9.6). При укладке литых бетонных смесей в конструкции, имеющие наклонные поверхности, уклон открытой поверхности не должен превышать 3%. Укладка слоя бетонной смеси допускается до начала схватывания предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией.

|

Таблица 9.6 Толщина укладываемых слоев бетонной смеси

|

Запрещается добавлять воду на месте укладки (увеличивать водоцементное отношение) для компенсации потери подвижности в процессе транспортирования. Не допускается осуществлять промежуточные перегрузки литых смесей во избежание их расслоения.

В процессе укладки бетонной смеси следует исключать ее расслаивание при свободном падении на арматурные стержни, металлические каркасы или другие детали, применяя оборудование для непосредственной подачи бетонной смеси к месту укладки без использования дополнительных приспособлений (желобов, лотков, тачек и др.). При этом максимально допустимая высота свободного сбрасывания смеси в опалубку колонн — 5 м, перекрытий — 1; стен — 4,5, неармиро — ванных конструкций — 6, слабоармированных подземных конструкций в сухих и связанных грунтах — 4,5, густоармированных — 3 м.

При производстве бетонных работ следует вести наблюдение за состоянием опалубки, лесов и другой оснастки. В случае появления деформаций опалубки или других элементов их необходимо устранить и, если необходимо, прекратить работы на данном участке до восстановления поврежденных мест.

При бетонировании конструкций и необходимости перерыва при укладке бетонной смеси, по согласованию с проектной организацией, допускается устройство рабочих швов в следующих местах:

♦ колонн (рис. 9.12, а) — на отметке верха фундамента (сечение 1—1) и подкрановых балок (сечение III—III), низа прогонов, балок, подкрановых консолей и капителей колонн (сечение II—II);

♦ балок больших размеров, монолитно соединенных с плитами, — на 2—3 см ниже отметки нижней поверхности плиты, а при наличии в плите вутов — на отметке низа вута плиты;

♦ плоских плит — в любом месте параллельно меньшей стороне плиты;

♦ ребристых перекрытий (рис. 9.12, б) — в направлении, параллельном второстепенным или отдельным балкам — в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам) — в пределах двух средних четвертей пролета прогонов и плит.

При бетонировании массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций рабочие швы устраиваются в местах, указанных в проектах.

Поверхность рабочих швов должна быть перпендикулярна к оси бетонируемых колонн и балок, к поверхности плит и стен (рис. 9.12, в). Возобновлять бетонирование допускается по достижении бетоном прочности не менее 1,5 МПа.

‘ Верхний уровень уложенной бетонной смеси должен быть на 5—7 см ниже верха щитов опалубки.

Процессы подачи и распределения бетонной смеси должны предусматривать ее доставку от места выгрузки в бетоноприемное оборудование на строительной площадке до места укладки в опалубку бетонируемой конструкции с минимальными затратами и обеспечивать требуемый темп монтажа опалубки, арматуры, погрузочно-разгрузочных и других сопутствующих процессу бетонирования работ. Применяемое оборудование, инвентарь и инструменты для укладки бетонной смеси должны быть готовы к работе, обеспечивать сохранение необходимой удобоукладываемости и предотвращать расслоение крупного заполнителя в бетонной смеси на месте укладки.

|

Неправильно

Рис. 9.12. Устройство рабочих швов: а — положение рабочих швов при бетонировании

колонн; б —то же, ребристых перекрытий; в — детали устройства рабочего шва;

1—1,11— II, III — III — места устройства рабочих швов

В зависимости от конкретных условий производства бетрнных работ основными средствами подачи бетонной смеси к месту укладки являются:

♦ строительные краны и подъемники;

♦ конвейеры и виброхоботы;

♦ бетононасосы;

♦ пневмонагнетатели.

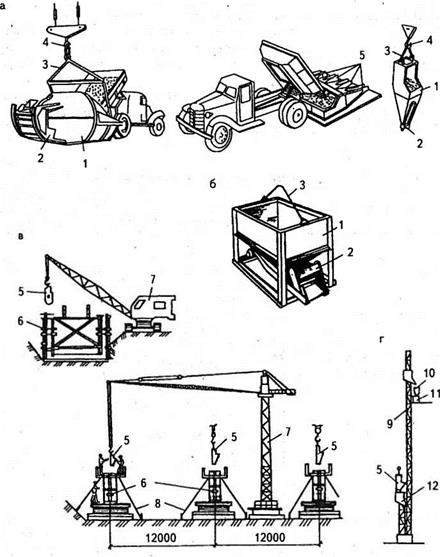

Подача и распределение бетонных смесей строительными кранами и подъемниками.

Краны применяют для подачи и распределения бетонной смеси лишь в комплекте со специальным оборудованием — бадьями. По конструкции и принципу действия бадьи разделяются на поворотные и неповоротные (рис. 9.13, а, б). Конструкция бадей должна обеспечивать возможность порционной выгрузки бетонной смеси,

![]()

|

иметь простой и надежный в эксплуатации затвор, гарантирующий четкую отсечку смеси и герметичность, исключающую утечку цементного молока.

При бетонировании тонкостенных вертикальных конструкций бадьи могут оснащаться устройствами для направленного истечения и распределения бетонной смеси непосредственно в бетонируемой конструкции, например гибким рукавом.

Конструкция и емкость бадей должны выбираться с учетом технологической совместимости с типом применяемых транспортных средств, характеристиками бетонируемой конструкции и грузоподъемностью крана (табл. 9.7).

|

Таблица 9.7 Технологическая совместимость оборудования для подачи бетонной смеси

|

Во избежание зависания бетонной смеси разгрузочное отверстие бадьи должно составлять не менее 5-кратного размера заполнителя максимальной крупности при прямоугольной форме разгрузочного отверстия, 8-кратного — при круглей. Применение бадей с механическим побуждением позволяет производить укладку бетонной смеси с осадкой конуса 5—15 см.

При применении для подачи бетонной смеси строительных кранов должны соблюдаться следующие основные условия:

♦ грузоподъемность крана, вылет и высота подъема грузового крюка должны обеспечивать возможность подачи бадьи с бетонной смесью во все точки рабочей зоны;

♦ площадка для приема бетонной смеси, разгружаемой непосредственно в бадьи или через скиповый бетоноперегружатель, должна размещаться в зоне действия стрелы крана.

При возведении отдельно стоящих монолитных фундаментов, буронабивных свай, монтаже фундаментных плит и других конструкций, расположенных ниже уровня земли для подачи бетонной смеси и выполнения сопутствующих операций, в основном применяются стреловые краны, которые имеют высокую степень маневренности и возможность работы как с подошвы, так и с бровки котлована (рис. 9.13, в). Они могут быть использованы и для подачи бетонной смеси при бетонировании конструкций зданий любой конфигурации выше уровня земли в соответствии со своими техническими параметрами.

Подъемники различных типов (мачтовые, канатные и шахтные) используются для подъема бетонной смеси по вертикали или под наклоном (рис. 9.13, г). Подача смеси на требуемую высоту производится в ковшах или бадьях, иногда в тачках, тележках и вагонетках.

Подача и распределение бетонной смеси конвейерами и виброхоботами. Ленточные конвейеры применяются для подачи и распределения бетонной смеси при бетонировании массивных с большими в плане размерами фундаментных плит, бетонных подготовок и полов на больших участках.

Передвижные ленточные конвейеры длиной от 5 до 15 м применяют для подачи бетонной смеси подвижностью до 6 см. У них имеется двухколесное шасси. Высоту разгрузки изменяют канатно-блочной системой и ручной лебедкой. Разгрузка с ленты, гладкой или ребристой, может быть произведена в любом месте при помощи подвижной разгрузочной тележки или установленного под углом скребка.

Предельные углы наклона конвейера принимают в зависимости от подвижности бетонной смеси. Для смеси с осадкой конуса до 4 см угол подъема не должен превышать 18°, угол спуска — 12°, а при осадке конуса до 6 см — соответственно 15и 10°. Бетонная смесь на ленту конвейера должна подаваться толстым слоем, что уменьшает ее расслоение. Скорость движения ленты конвейера должна быть не более 1 м/с.

Конвейерами, собранными из отдельных типовых секций, возможна подача бетонной смеси на расстояние до 250 м. Смесь подается на магистральный конвейер, оттуда по магистральному сбрасывателю — на распределительные. Далее по лоткам или звеньевым хоботам смесь попадает к месту укладки (см. рис. 9.11, г).

При бетонировании фундаментов и других заглубленных в грунт конструкций промышленных зданий и сооружений могут использоваться самоходные ленточные бетоноукладчики, рабочим органом которых служит смонтированная на стреле лента транспортера (рис. 9.14, а). С помощью ленточных бетоноукладчиков обеспечивается прием бетонной смеси из автобетоновозов или автосамосвадов, ее подача и распределение в бетонируемой конструкции.

|

Самоходные ленточные бетоноукладчики состоят из ходовой части, кабины машиниста с пультом управления, телескопической или складывающейся стрелы с ленточным конвейером, приемного и распределительного бункеров и привода. Бетонная смесь из транспортного средства разгружается в приемный бункер бетоноукладчика, из которого поступает в распределительный бункер, затем на ленту транспортера и к месту укладки. На стреле рабочего органа бетоноукладчика подвешивается хобот из нескольких звеньев для опускания бетонной смеси непосредственно в конструкцию.

Эти машины наиболее эффективно используются при интенсивности сменного потока бетона 100 м3 и более и бетонировании конструкций, расположенных ниже уровня стоянки бетоноукладчика. В этом случае они обеспечивают с одной позиции транспортирование и распределение бетонной смеси в зависимости от конструкции машины в радиусе до 25 м.

Недостатком бетоноукладчиков является большая масса и ограниченная маневренность. Кроме того, при использовании конвейеров и ленточных бетоноукладчиков необходимо предусматривать меры по очистке ленты от налипающих частиц бетонной смеси.

Вибрационные конвейеры (рис. 9.14, б) применяют для бетонировании конструкций, расположенных ниже уровня земли при их удалении от бровки котлована на расстояние до 20 м. Транспортирование бетонной смеси производится под углом к горизонту от 5 до 30°. Вибрационный конвейер состоит из вибропитателя, виброжелобов и опорных элементов.

Вибропитатель служит для приема бетонной смеси из автотранспортных средств и непрерывного питания желобов или подачи смеси непосредственно в бетонируемую конструкцию. Вибропитатель устанавливают с наклоном в сторону бетонируемой конструкции.

Виброжелоба крепят к выходному проему вибропитателя и устанавливают на опорные конструкции с помощью подвесок с пружинными амортизаторами. Виброжелоба имеют д лину 4 и 6 м. Наибольшая скорость перемещения бетонной смеси в желобе достигается при толщине ее слоя 20—23 см. Производительность виброжелобов зависит от подвижности смеси и угла их наклона к горизонту.

Виброхоботы (рис. 9.14, в) применяют для подачи бетонной смеси без ее расслаивания на большую глубину (до 80 м). Их собирают из цилиндрических звеньев длиной 1 000—1 500 мм, на которые через каждые 2—4 секции устанавливают вибраторы-побудители. Нижние концы виброхоботов можно оттягивать в сторону не более чем на 0,25 м на каждый метр высоты. При оттяжке условия прохождения смеси ухудшаются, в связи с чем в нижней части виброхобота вибраторы крепят к нему с меньшим интервалом.

Для снижения скорости движения бетонной смеси виброхоботы снабжают промежуточными и концевыми гасителями. Промежуточные гасители располагают с шагом 10—11 м. Рассекателем потока смеси в гасителях является вставка в виде трехгранной призмы.

За верхнюю часть виброхобот подвешивают к загрузочной воронке. Для предотвращения попадания внутрь виброхобота посторонних предметов и негабаритных кусков заполнителя в воронку вмонтирована решетка с ячейками 20 х 25 см.

Максимальный размер заполнителей бетонной смеси не должен превышать 1/3 внутреннего диаметра хобота. При образовании пробки хоботу придают вертикальное положение и включают вибраторы. Если это не помогает, то пробку ликвидируют обстукиванием тяжелым молотком.

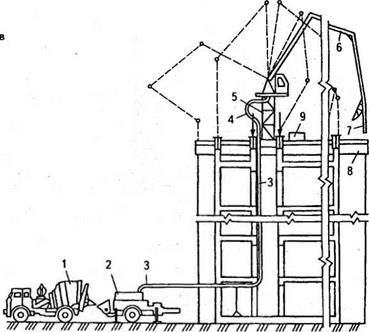

Подача и распределение бетонных смесей бетононасосами. Бетононасосы являются универсальными машинами с широким диапазоном технологических возможностей. Они позволяют с высокой степенью интенсивности (до 80 м3/ч и более) доставлять бетонные смеси на расстояние до 400 м по горизонтали и до 100 м и более по вертикали.

При производстве бетонных работ с применением бетононасоса все операции технологического процесса (подготовка фронта бетонирования, приготовление бетонной смеси, транспортирование к объекту, загрузка бетононасоса, распределение и укладка бетонной смеси) должны быть четко взаимоувязаны. Бетонные работы с использованием бетононасоса следует производить только при наличии проекта производства бетонных работ, в котором должны быть указаны:

♦ состав бетонной смеси и ее подвижность;

♦ допустимая крупность заполнителя;

♦ конструкция опалубки;

♦ число и места стоянок бетононасосов;

♦ число и маршруты движения средств доставки бетонной смеси к бетононасосу и другие данные, исходя из условий обеспечения непрерывной работы механизмов;

♦ требования по технике безопасности и правила операционного контроля.

По исполнению привода бетононасосы делятся на машины с механическим и

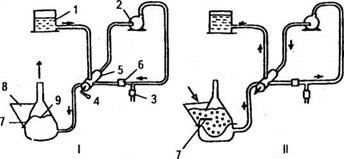

гидравлическим приводом, по исполнению перекачивающего механизма — на поршневые и беспоршневые (роторные, диафрагменные и др.). Принцип их действия показан на рис. 9.15.

Основная масса современных бетононасосов — двухпоршневые. Их применение позволяет обеспечить непрерывную подачу бетонной смеси (см. рис. 9.15, 1). Приводом служит гидравлическая система, в качестве рабочего наполнителя системы используют минеральное масло или воду. Рабочее давление у насосов с масляной гидравлической системой превышает 10 МПа, с водяной — 5 МПа. Максимальный ход поршня составляет 3 000 мм, диаметр поршня — до 250 мм.

К беспоршневым относятся роторные бетононасосы. Принцип действия их основан на непрерывном выдавливании из рабочего шланга бетонной смеси вращающимися обрезиненными роликами (см. рис. 9.15, II). Реверсивная работа такого бетононасоса способствует очистке бетоновода. Основным недостатком беспоршневого бетононасоса является недолговечность шланга: он подвергается

|

|

Рис. 9.15 (окончание) |

быстрому изнашиванию, особенно при транспортировании бетонной смеси с заполнителем из щебня.

Значительно повышает эффективность применения бетононасосов установка их на автомобильное шасси и оснащение распределительными поворотными шарнирно-сочлененными стрелами из нескольких секций (как правило, от 3 до 5), на которых укреплен транспортирующий трубопровод (рис. 9.16, а). Они называются автобетононасосами. На современных автобетононасосах положение стрелы рассчитывается и контролируется бортовым компьютером насоса. Машину можно устанавливать на самой кромке дорог или на сильно стесненной стройплощадке благодаря конструкции выносных опор для обеспечения устойчивости насоса. При перекачке бетона на дисплее бортового компьютера указывается, в каком направлении необходимо произвести перемещение опор для достижения максимальной устойчивости. С помощью звуковых сигналов оператор оповещается о достижении предела устойчивости машины при развернутой стреле. Компьютером осуществляется регистрация всех предельных состояний, а также фиксируется количество отработанных часов, число рабочих циклов, время, дата.

Автобетононасосы позволяют обеспечить подачу и распределение бетонной смеси в зоне действия стрелы без необходимости установки стационарных бето — новодов, быстроту маневрирования в пределах строительной площадки и переброски с объекта на объект.

Автобетононасосы могут применяться:

♦ при бетонировании конструкций зданий небольшой высоты (в основном, до трех этажей) и возможности обхода автобетононасоса по периметру здания;

♦ при бетонировании отдельно стоящих фундаментов, буронабивных свай, фундаментных плит и других конструкций, расположенных ниже уровня земли, и возможности движения автобетононасоса по периметру здания;

|

Рис. 9.16. Подача бетонной смеси бетононасосами: а — автобетононасосом при бетонировании столбчатых фундаментов: 1 — автобетоносмеситель; 2 — приемный бункер автобетононасоса; 3 — бетононасос; 4 — распределительная стрела; 5 — гибкий шланг; б — бетононасосом при возведении вторичной обделки тоннелей: 1 — автобетоносмеситель; 2 — бетононасос; 3 — бетоновод; 4 — арматура; 5 — гидродомкраты-манипуляторы; 6 — опалубка; 7 — вибратор; 8 — механизм перемещения; в — бетононасосом с автономной ^распределительной стрелой: 1 — автобетоносмеситель; 2 — бетононасос; 3 — бетоновод; 4 — рукав-компенсатор длины бетоновода; 5 — постамент с полноповоротной платформой; 6 — стрела; 7 — гибкий участок бетоновода; 8 — рабочий пол и опалубка; 9 — гидравлическая станция |

|

Рис. 9.16 (окончание) |

♦ при бетонировании конструкций, расположенных в труднодоступных для других механизмов местах, например при необходимости подачи бетонной смеси в проемы в условиях реконструкции.

Применяются также прицепные бетононасосы, смонтированные на прицепах и укомплектованные инвентарным бетоноводом (рис. 9.16, б). Эксплуатационные расходы при их использовании на 30—40% ниже, чем при применении автобетононасосов в связи с отсутствием затрат топлива и неизбежных при работе автобетононасосов простоев базового автомобиля.

При бетонировании монолитных конструкций высотных, компактных в плане, зданий прицепные бетононасосы следует использовать в сочетании с автономной манипуляционной стрелой, устанавливаемой на рабочем горизонте и переставляемой по мере изменения его по высоте (рис. 9.16, в). При этом необходимо иметь дополнительное силовое оборудование привода стрелы и устройства для обеспечения ее устойчивости.

Особое внимание должно быть обращено на крепление и опирание трубопроводов. При установке вертикальных бетоноводов должно закрепляться каждое звено. Верхнее и нижнее колена вертикального бетоновода во избежание разрыва соединений при работе насоса не должны опираться на какие-либо опоры (грунт, подкладки и т. д.).

При бетонировании конструкций, расположенных ниже уровня стоянки бетононасосов, не рекомендуется наклонная установка трубопроводов, так как при таком положении бетоноводов создаются условия для расслаивания бетонной смеси и пробкообразования. При необходимости изменения диаметра трубопровода между трубами различного диаметра вставляется переходной патрубок длиной 1 —2 м. Его подключение осуществляется по возможности ближе к насосу, где бетонная смесь более однородна.

В качестве бетоноводов могут быть использованы стальные трубопроводы и резиновые шланги со стальным кордом или текстолитовой основой. Возможно применение легких трубопроводов из пластических масс. Не рекомендуется использовать дюралюминиевые трубопроводы для перекачивания по ним бетонной смеси в связи с взаимодействием алюминия с гидратом окиси кальция цемента, и, как следствие, некоторым снижением прочности бетона.

Несмотря на то, что физический характеристики гибкого шланга и жесткой трубы неодинаковы, допускается конструировать из них бетоноводы, которые выгодно применять в таких местах, как повороты, труднодоступные участки и пересечения различных преград. К бетоноводу подсоединяется концевой гибкий шланг длиной 3—5 м, позволяющий повысить точность подачи бетонной смеси. Необходимо учитывать, что сопротивление движению бетонной смеси на поворотных и вертикальных участках бетоноводов больше, чем на горизонтальных прямых. Прямое вертикальное звено бетоновода длиной 1 м практически эквивалентно 3 м горизонтального, а сопротивление движению бетонной смеси в гибком шланге в 2 раза больше, чем в стальном трубопроводе.

Обязательным условием эффективной работы бетононасоса является достаточный фронт бетонных работ, обеспечивающий непрерывную работу машины, удобоперекачиваемая бетонная смесь, способная перемещаться по трубопроводу под действием создаваемого бетононасосом давления на предельные для данной конструкции насоса расстояния без изменения ее однородности, и опалубка, способная воспринимать повышенное боковое давление.

Бетонная смесь, предназначенная для транспортирования по трубопроводам, подбирается расчетно-экспериментальным путем. Удобоперекачиваемость бетонной смеси на тяжелых заполнителях может быть обеспечена лабораторным подбором ее состава, предусматривающим необходимые соотношения составляющих, в том числе и пластифицирующих добавок. При этом подвижность бетонной смеси должна находиться в пределах от 5 до 15 см, а крупность заполнителя не превышать одной трети внутреннего диаметра бетоновода. Расслоение или изменение ее консистенции приводит к образованию пробок в бетоноводе.

При перекачивании бетонной смеси на пористых заполнителях они, под давлением, развиваемым насосом, усиленно поглощают воду, в том числе и воду затворения. Это приводит к потере подвижности смеси и образованию пробок.

Удобоперекачиваемость смеси на пористых заполнителях может быть обеспечена или предварительным насыщением водой заполнителей, или применением метода резервирования, при котором в смесь по расчету вводится объем воды, компенсирующий поглощение ее заполнителями.

Способ доставки бетонной смеси должен обеспечивать сохранение к моменту выгрузки в приемный бункер бетононасоса ее качества, заданного проектом. Для доставки бетонной смеси к бетононасосу должны применяться автобетоносмесители. При доставке бетонной смеси бетоновозами или автомобилями-самосвалами смесь для восстановления начальной подвижности должна на объекте повторно перемешиваться в бетоноперегружателях-смесителях.

Бетон в трубопроводе движется, как цилиндрический стержень по тонкому слою цементного теста, которое способствует снижению трения бетонной смеси

0 стенки бетоноводов. С учетом этого до начала работы бетононасоса по трубопроводам следует прокачать цементное тесто.

Остановки в работе снижают надежность функционирования бетононасоса. В случае перерыва в подаче бетонной смеси более 10 мин бетонную смесь необходимо время от времени побуждать, прокачивая ее по замкнутому контуру: бетононасос — трубопровод — приемный бункер. При перерывах в работе более

1 ч требуется полностью освободить бетононасос и бетоноводы от бетонной смеси и тщательно промыть всю систему.

Очистка бетононасоса и бетоноводов производится в такой последовательности:

♦ удаляется бетонная смесь из приемного бункера;

♦ кратковременной обратной подачей снимается давление в системе и останавливается насос;

♦ открывается крышка очистки нагнетательного патрубка и удаляется имеющаяся бетонная смесь;

♦ приемный бункер, мешалка и насос тщательно промываются водой;

♦ 1 —2 пыжа из губчатой резины пропитываются водой и потоком воды с максимальной скоростью прогоняются по системе.

Подача бетонных смесей ннсвмонагнстатслями. Пневмонагнетатели служат для подачи пластичных и жестких бетонных смесей.

Для транспортирования пластичных смесей (с осадкой конуса более 5 см) применяются камерные пневмонагнетатели (рис. 9.17, а). Принцип их действия заключается в следующем. В герметически закрывающийся резервуар загружается бетонная или цементно-песчаная смесь, которая при помощи сжатого воздуха выдавливается в бетоновод и транспортируется к месту укладки. При этом по трубопроводу она движется сплошным потоком. Для уменьшения скорости выхода смеси из бетоновода и отделения воздуха к концевому звену трубопровода присоединяется гаситель.

Камерные пневмонагнетатели применяются в основном при бетонировании мал оармированных конструкций и обделок туннелей при подземном строитель-

|

Рис. 9.17. Пневмоустановки: а — установки для пневмотранспортирования подвижных смесей: I — пневмонагнетатель камерного типа с подачей воздуха в верхнюю и среднюю части резервуара; II— то же, с подводом воздуха в верхнюю и нижнюю части резервуара; III — подача бетонной смеси; I — автобетоносмеситель; 2 — бетоновод; 3 — гаситель; 4 — компрессор; 5 — ресивер; 6 — пневмонагнетатель; б — установка для подачи жестких бетонных смесей: I — конструктивная схема установки для подачи жестких бетонных смесей: 1 — резервуар; 2 — крышка; 3 — побудитель; 4 — трубопровод подачи сжатого воздуха; 5 — разгрузочный патрубок; 6 — бетоновод; 7 — гаситель; II — подача бетонной смеси: 1 — компрессор; 2 — шланг для подачи воздуха; 3 — емкость для воды; 4 — пневмоустановка; 5 — бетоновод; 6 — ресцвер; 7 — гаситель |

стве. Они устроены проще бетононасосов, не имеют движущихся частей, характеризуются малыми габаритами. К недостаткам относятся высокие удельные энергозатраты и скорости транспортирования (до 8—10 м/с), что вызывает угрозу расслоения смеси и требует применения специального массивного концевого гасителя.

При устройстве подготовок под полы, стяжек на кровлях промышленных зданий, открытых складских площадок и других конструкций обычно применяют жесткие бетонные смеси подвижностью, характеризующейся осадкой стандартного конуса 3—5 см. В связи с тем, что при подаче таких смесей по трубам возникают значительные сопротивления, использование для их транспортирования бетононасосов и камерных пневмонагнетателей невозможно. Вместе с тем структурная устойчивость и связность жестких бетонных смесей облегчают их порционную (дискретную) транспортировку в поршневом режиме.

Для транспортирования жестких бетонных смесей применяются пневмонагнетатели, позволяющие с помощью импульсной подачи воздуха и смеси в бетоновод разделять бетонную массу на порции (рис. 9.17, б). Для этого применяют специальный пневмонагнетатель, состоящий из резервуара с загрузочным люком, закрываемым герметичной крышкой, и напорного патрубка в нижней части резервуара. Внутри по оси резервуара расположен вал с лопастями для перемешивания смеси. Одна из лопастей при вращении периодически перекрывает входное отверстие напорного патрубка. В транспортном режиме в резервуар подается сжатый воздух, под давлением которого порции бетонной смеси, отсекаемые лопастью, выжимаются в бетоновод. Такой дозированный ввод в бетоновод порций смеси и сжатого воздуха, помимо значительного снижения сопротивления при движении смеси, обеспечивает наиболее рациональное использование энергии сжатого воздуха и, следовательно, наименьшую энергоемкость транспортного процесса.

Нормальное давление в напорном резервуаре при транспортировании должно быть от 0,4 до 0,5 МПа. Если в начальный период давление в напорном резервуаре не поднимается выше 0,3 МПа, следует уменьшить подачу воздуха в бетоновод. Когда давление воздуха упадет примерно на 0,2 МПа (это служит сигналом окончания транспортирования), следует прекратить подачу воздуха в бетоновод, затем — в напорный резервуар.

Для гашения силы удара и частичного удаления воздуха из бетонной смеси на конце бетоновода укрепляется гаситель. Так как скорость истечения смеси в этом случае не превышает 4—5 м/с, он имеет упрощенную конструкцию, например в виде отрезка плавно изогнутой металлической трубы.

Для удобства перебазирования некоторые пневмонагнетатели устанавливаются на салазки или пневмоколесную пару.

Бетоноводы для пневмонагнетателей изготовляются из резиновых рукавов — звеньев диаметром 60 и 100 мм, длиною до 15 м, соединяемых друг с другом зажимными устройствами, обеспечивающими герметичность. Вместо резиновых шлангов могут применяться стальные или легкие полиэтиленовые трубопроводы, выпускаемые звеньями длиной 6, 8, 10 и 12 м. Количество стыков бетоново — дов должно быть минимальным, в местах поворота шланги укладываются по наибольшему радиусу. Звенья бетоноводов необходимо периодически менять местами для увеличения срока их службы.

Для загрузки пневмонагнетателя наиболее технологично использование автобетоносмесителей. При этом в пневмонагнетатели загружаются не составляющие, а готовая бетонная смесь. Лопасти используются лишь для побуждения смеси и отсекания ее порций, что обеспечивает большую сохранность этой подверженной изнашиванию части установки.

При приготовлении бетонной смеси мешалкой пневмонагнетателя загрузку составляющих следует производить в следующей последовательности: вначале загружается половина объема заполнителя (50%), затем вяжущее (100%), вода (100%) и оставшийся объем заполнителя (50%). Не допускается вводить в бетонную смесь воздухововлекающие и газообразующие добавки, так как это приводит к разжижению смеси и прострелу порций смеси воздухом.

В случаях закупорки бетоновода следует снять давление воздуха, остановить мешалку, отсоединить и вычистить бетоновод. При образовании пробок перед муфтами бетоноводов необходимо заменить уплотнения или фланцевые соединения звеньев бетоновода.

Смазку и чистку пневмонагнетателя и бетоноводов, а также проверку воздухоподающей арматуры следует производить в соответствии с правилами эксплуатации применяемого пневмонагнетателя.

Уплотнение бетонной смеси. Это важная технологическая операция при выполнении бетонных работ. От ее качества в основном зависят плотность и однородность бетона, а следовательно, его прочность и долговечность. При уплотнении из бетонной смеси удаляется воздух. Установлено, что каждый процент воздуха уменьшает прочность бетона на 3—5%, поэтому даже высокопластичные смеси необходимо уплотнять. В жестких смесях объем воздуха достигает 40—45%, в литых — 5—10%.

Основным способом уплотнения бетонных смесей является вибрационный — виброушютнснис. Продолжительность виброуплотнения устанавливается в зависимости от формы и размеров конструкции, степени ее армирования и характеристик бетонной смеси. При применении литых бетонных смесей подвижностью до 22 см следует использовать кратковременную вибрацию (от 2 до 4 с) для удаления защемленного воздуха и полного заполнения смесью бетонируемой конструкции. При подвижности бетонной смеси свыше 22 см допускается без — вибрационный метод укладки.

Особенно тщательно следует уплотнять и распределять бетонную смесь вокруг арматуры, а также по углам опалубки до образования сплошной массы без пустот, прежде всего в защитном слое бетона.

В условиях строительной площадки используют следующие виды вибрирования: внутреннее, поверхностное и наружное (рис. 9.18). В зависимости от вида привода вибраторы делятся на элетромеханические, пневматические и с приводом от двигателя внутреннего сгорания.

Для внутреннего вибрирования применяются глубинные вибраторы (рис. 9.18, а) с погружаемым в бетонную смесь вибронаконечником (вибратор с гибким валом) или корпусом (вибробулава и подвесные вибраторы). Подвесные глубинные вибраторы могут быть собраны в блоки (вибропакеты). Одной из систем глубинных вибраторов являются плоскостные виброизлучатели, представляющие собой два мощных цилиндрических вибратора, жестко связанных стальной пли той. Они позволяют эффективно уплотнять бетонную смесь с осадкой конуса менее 10 см в массивных конструкциях.

|

Рис. 9.18. Вибраторы и инструменты для уплотнения бетонной смеси: а — вибраторы глубинные (внутренние): I — схема работы; II — внутренний вибратор с двигателем, встроенным в наконечник; Ш — то же, с двигателем, вынесенным к ручке; IV— то же, с гибким валом; V — пакетный вибратор; VI — плоскостной виброизлучатель: 1 — корпус вибратора; 2 — штанги; 3 — двигатель; 4 — гибкий вал; 5 — серьга; 6 — зажим; 7 — подвеска; 8 — синхронизатор; 9 — резиновый амортизатор; 10— плита; 11 — ребра; б — поверхностные вибраторы: 1 — схема работы; II — площадочный вибратор; 111 — виброрейка: 1 — площадка; 2 — двигатель; 3 — питающий кабель; 4 — уплотняющий брус; в — схема работы наружного вибратора: 1 — опалубка; 2 — дебаланс; г — шуровка |

При погружении в бетонную смесь глубинный вибратор должен углубляться в ранее уложенный слой на 5—10 см. Для обеспечения качественного уплотнения и проработки слоя свежеуложенного бетона в месте контакта с ранее уложенным и для увеличения производительности вибратор рекомендуется устанавливать с наклоном под углом 30—35° к горизонту. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия.

Не допускается устанавливать вибратор у внутренней поверхности деревянной опалубки на расстоянии менее 10 см. У бетонной опалубки или у шва сопряжения со смежным блоком вибратор следует устанавливать возможно ближе, однако он не должен касаться опалубки или ранее уложенного бетона, не набравшего критической прочности.

При уплотнении бетонной смеси не допускается опирание работающих вибраторов на арматуру и закладные изделия, элементы крепления опалубки (тяжи и др.). Не следует применять вибраторы в качестве средства перемещения бетонной массы.

Для уплотнения бетонной смеси при устройстве бетонных подготовок под полы, площадок, перекрытий, проездов, дорожек и других тонких горизонтальных конструкций (с одиночной арматурой толщиной не более 250 мм, сдвойной — 120 мм) применяют поверхностные (площадочные) вибраторы (см. рис. 9.18, б) и виброрейки (см. рис. 9.18, III). Шаг их перестановки должен обеспечивать перекрытие на 10 см площадкой вибратора границы уже провибрированного участка.

Для уплотнения бетонной смеси при бетонировании конструкций незначительной толщины, для побуждения выгрузки сыпучих и вязких материалов из бункеров и бадей на них устанавливают наружные вибраторы.

Вакуумирование как способ уплотнения бетонной смеси. Для обеспечения требуемой удобоукладываемости (пластичности) бетонной смеси при производстве бетонных работ приходится использовать намного больше воды, чем это необходимо для ее твердения. Повышенное содержание воды в смеси влечет за собой увеличение расхода цемента и снижение качества бетонных конструкций (сокращение их долговечности), так как при испарении излишней воды затворения в твердеющем бетоне образуются поры, происходит повышенная усадка, возникают трещины.

Жесткие смеси (без избытка воды) не дают конструкций высокого качества из-за трудности их уплотнения.

Решают это противоречие следующим образом. В бетонную смесь при изготовлении вводят такое количество воды, которое обеспечивает ее высокую подвижность. Эту смесь легко укладывать в опалубку (форму) и уплотнять. Операция вибрирования обеспечивает равномерное распределение заполнителя в бетонной смеси и при этом удаляются воздух и воздушные включения.

Затем избыточную воду под действием вакуума удаляют (производят вакуумирование), используя специальные приборы и оборудование (рис. 9.19). При вакуумировании из бетонной смеси отсасывается избыточная вода, снижается водо-

|