Архивы за Октябрь 2015

Возведение земляных сооружений по технологиям «закрытой проходки»

3.4.1. Назначение и особенности

При возведении и реконструкции существующих зданий и сооружений в силу технических или экономических факторов возникает необходимость в проходке горизонтальных выемок различных поперечных размеров и протяженности для прокладки инженерных сетей (трубы, каналы), а также для прокладки транспортных коммуникаций (туннели), без нарушения дневной поверхности (без вскрыши грунта), а также без нарушения пространственного положения и функционирования уже возведенных зданий и сооружений или их частей.

Это обусловлено либо препятствием в виде здания, автомобильных или железных дорог, либо неэффективностью открытой разработки траншеи при большой ее глубине или большой толщине мёрзлого слоя грунта.

Технологии «закрытого типа» позволяют устраивать горизонтальные выемки (проходки) в грунте на заданной глубине без выхода на дневную поверхность. Выемки круглого сечения диаметром 200… 1800 мм для трубопроводов и до 4000 мм для транспортных туннелей. Длина непрерывной выемки зависит от вида технологии и составляет 15…50 м и более.

Для крепления стенок выемки используются стальные или железобетонные (напорные) обсадные трубы (кожухи). В туннелях крепление осуществляется обделкой стенок сборными элементами или монолитным железобетоном.

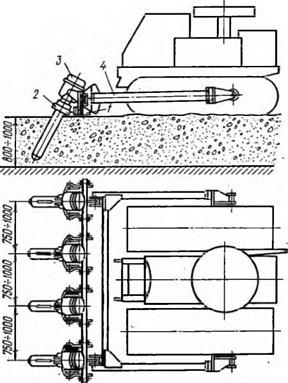

В настоящее время в строительстве используются следующие технологии создания земсооружений закрытым способом (в порядке нарастания размеров выемки):

проходка пневмопробойником

проходка пневмопробойником

прорез

прокол

продавливание горизонтальное бурение щитовая проходка

Эти технологии позволяют уменьшить объем земляных работ на 60- 90%; избежать дополнительных затрат по разборке, восстановлению или переносу пересекаемых объектов; вести работы круглогодично без зимнего удорожания (разработка мерзлого грунта); исключить значительные просадки обратных засыпок обычных траншей.

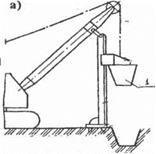

При любой технологии «закрытой проходки» вначале по обе стороны препятствия отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Выбор технологии зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабаты — наемых грунтов (табл. 3.3).

Таблица 3.3

|

Способ |

Трубопровод |

Наилучшие грунтовые условия применения |

Ско рость про ходки, м/ч |

Необхо димое усилие вдавли вания, кН |

Ограничения к применению способа |

|

|

Диа- метр, мм |

Длина, м |

|||||

|

Прокол: — механический с помощью домкратов |

50-500 |

80 |

Песчаные и глинистые без твердых включений |

3-6 |

148- 2450 |

В скальных и кремнистых грунтах не применяется |

|

— гидропроколом |

100-200 400-500 |

30-40 20 |

Песчаные и супесчаные |

1,6-14 |

250- 1600 |

Способ возможен при наличии источников воды и мест сброса пульпы |

|

— вибропроколом |

500 |

60 |

Несвязные песчаные, супесчаные и плывуны |

3,5-8 |

5-7,5 |

В твердых и скальных грунтах не применяется |

|

-грунтопрока- лывателями |

89-108 |

50-60 |

Глинистые |

2,5-2 |

— |

В твердых и скальных грунтах не применяется |

|

— пневмопробойниками |

300-400 |

40-50 |

Мягкие грунты до III группы |

30-40 (без расширителей) |

0,75-25 |

В грунтах с повышенным водонасы- щением и с малым сцеплением не применяется |

|

Продавли- вание |

400- 2000 |

70-80 |

В грунтах III группы |

0,2-1,6 |

4500 |

В плывунных грунтах способ не применяется. В твердых породах может применяться лишь для продавли — вания труб максимального диаметра |

|

Г оризонталь — ное бурение |

325- 1720 |

40-70 |

В песчаных и глинистых грунтах |

1,5-1,9 |

— |

При наличии грунтовых вод способ не применяется |

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Важным вопросом, независимо от применяемого способа бестраншейной прокладки трубопровода, является обеспечение и поверка заданного положения трубопровода в процессе его прокладки. Для обеспечения необходимого направления трубы используют вертикальные и горизонтальные рамы, устанавливаемые на дне рабочего котлована.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, транспортные устройства, пневмопробойники, насосы, компрессоры и т. п., а при горизонтальном бурении — установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Контроль качества и безопасность труда при производстве каменных работ

Приемку работ по возведению каменных конструкций производят до оштукатуривания их поверхностей. При этом проверяются:

♦ документы, удостоверяющие марку применяемых материалов, полуфабрикатов, изделий;

♦ геометрические размеры кладки;

♦ качество поверхностей фасадных неоштукатуриваемых стен из кирпича (соблюдение цвета, требуемой перевязки, рисунка и расшивки швов);

♦ качество фасадных поверхностей, облицованных керамическими, бетонными и другими видами камней и плит;

♦ правильность перевязки швов, их толщина и заполнение, а также горизонтальность рядов и вертикальность углов кладки;

♦ правильность устройства деформационных швов;

♦ правильность устройства дымовых и вентиляционных каналов в стенах;

♦ наличие и правильность установки закладных деталей-связей и анкеров;

♦ наличие и правильность установки и заделки арматуры.

Промежуточной приемке с оформлением актов освидетельствования скрытых

работ подлежат следующие выполненные работы и конструктивные элементы:

♦ осадочные и деформационные швы;

♦ гидроизоляция кладки;

♦ уложенная в каменные конструкции арматура, стальные закладные детали и их антикоррозионная защита;

♦ опирание ферм, прогонов, балок, плит на стены, столбы и пилястры и их соответствие проекту и нормативным требованиям.

Отклонения поверхностей и углов кладки от вертикали должны быть не более 10 мм на один этаж, а на все здание — не более 30 мм. Отклонение по толщине кладки — 15 мм, размеров вентиляционных каналов — 5 мм. Ширина проемов может лишь превышать проектные значения, но не более 15 мм. Отклонения отдельных рядов кладки от горизонтали не должны быть больше 15 мм на 10 м длины.

При возведении каменных зданий и конструкций необходимо обеспечить безопасность процесса кладки, эксплуатации подмостей и лесов, грузоподъемных кранов, подъемников и других строительных машин.

Подача кирпича и строительного раствора к месту работы каменщика должна быть механизирована. Рабочее место каменщика в темное время суток должно быть хорошо освещено. Работать каменщик должен в специальном костюме, соответствующей обуви, рукавицах и каске. Не разрешается производить кладку, находясь на стене. Инструменты и приспособления должны быть в исправном состоянии; нельзя оставлять их на кладке. Необходимо следить, чтобы инструменты и

материалы не могли упасть, а также чтобы во время перерыва на стенах не оставлялись инструменты, стеновые материалы, битый кирпич и мусор.

Снаружи возводимого здания по периметру устраивают защитный козырек шириной до 1,5 м из инвентарных щитов на специальных кронштейнах. Первый ряд козырьков (пояс) устанавливают на высоте не более 6 м от земли, что обычно соответствует нижнему краю оконных проемов второго этажа. Их сохраняют до окончания кладки. Второй пояс — переносной. Его устанавливают сначала на высоте 6—7 м над первым поясом, и по мере возведения стен здания переносят на 6— 7 м выше. Назначение этих козырьков не только в том, чтобы улавливать случайно падающие предметы, но и «приближать землю» к работающему на высоте.

Не разрешается ходить по козырькам, складировать на них материалы, использовать их в качестве подмостей. Над местом загрузки подъемника на высоте 2,5—5 м следует устанавливать двойной защитный настил из досок толщиной не менее 40 мм.

Входы в здание защищают навесами. При работе башенных кранов и подъемников опасные зоны ограждают и вывешивают соответствующие надписи.

Проемы и лестничные клетки должны быть ограждены, а отверстия в перекрытиях закрыты.

Устройство лесов и подмостей, своевременная уборка строительного мусора, использование предохранительных поясов — все это направлено как на профилактику травматизма, так и на снижение нервно-эмоционального напряжения каменщика при работе на высоте. Использование поднимаемых в процессе работы подмостей позволяет рабочему при кладке кирпича находиться в удобной позе. Во время работы надо следить, чтобы подмости не перегружались материалами.

Подмости устанавливают ярусами на перекрытиях. Уровень кладки после каждого перемещения средств подмащивания должен быть не менее чем на 0,7 м выше уровня рабочего настила или перекрытия. При производстве кладки ниже этого уровня пользуются предохранительным поясом или специальными защитными ограждениями.

Высота кладки, которую может выложить каменщик без подмащивания, не должна превышать 1,2 м. Это обеспечивает безопасность работы и максимальную производительность труда.

При кладке стен толщиной более 0,75 м допускается работа в положении стоя на стене, но при этом необходимо применять предохранительный пояс, закрепленный на специальное страховое устройство.

Кладку карнизов с выносом более 0,3 м выполняют с наружных выпускных лесов. Ширину настила делают на 0,6 м больше внешнего края карниза.

Требования безопасности труда при производстве монтажных работ будут изложены в главе 10.

Безопасность труда при работе в зимнее время. При выполнении каменных работ в зимнее время, помимо общих правил техники безопасности, необходимо соблюдать и некоторые специальные. Входные двери следует оборудовать тамбу

ром. Оташшватыгомещения жаровнями запрещается. Лестницы, настилы и другие рабочие места, а также проходы должны посыпаться песком. Особое внимание следует уделять соблюдению правил противопожарной безопасности как в возводимых зданиях, так и в бытовых помещениях.

К работе с поташем допускаются только рабочие, достигшие 18 лет и прошедшие инструктаж.

Поташ следует хранить в закрываемом сухом помещении в таре завода-изгото — вителя (бумажные мешки). Вход в это помещение посторонним лицам запрещен.

Водные растворы поташа подготавливают рабочие в комбинезонах, резиновых сапогах и перчатках, утепленных с внутренней стороны. Рабочие, имеющие повреждения кожных Покровов (ожоги, царапины, раздражения), к приготовлению водных растворов поташа не допускаются. По окончании работ по приготовлению растворов поташа спецодежда должна храниться в специальных шкафчиках.

Принимать пищу в помещении, где хранится поташ или приготавливается его водный раствор, запрещается.

Вопросы для самопроверки

1. Что такое каменная кладка? Назовите ее виды.

2. Каковы основные элементы каменной кладки?

3. Как выполняются места временного вынужденного обрыва кладки?

4. Каковы основные требования к рабочему место звена каменщиков при кладке?

5. Какие системы перевязки (чередование тычковых и ложковых рядов) применяются при кладке стен из кирпича?

6. Какие виды кладок выполняют из природных камней неправильной формы?

7. Как укладываются бетонная смесь и бутовые камни (изюм) при выполнении бутобетонной кладки?

8. Какие отличия от кирпичной имеет кладка из керамических и силикатных камней?

9. Какие особенности кладки блоков из ячеистого бетона на клеевом растворе на основе сухой смеси?

10. Какие виды кладок наружных многослойных стен зданий из мелкоштучных кладочных материалов применяются?

Тест

1. В доставленном на стройку каменном материале количество половняка может быть:

а) не менее 50%;

б) не допускается;

в) не более 5%;

г) не более 15%.

2. Длинная боковая грань камней прямоугольной формы называется:

а) плашком;

б) постелью;

в) ложком;

г) тычком.

3. Внутренние ряды камней, уложенные между верстами, называются:

а) ложковым рядом;

б) тычковым рядом;

в) штрабой;

г) забуткой.

4. При вынужденных разрывах каменную кладку необходимо выполнять:

а) только на цементном растворе;

б) только из целого кирпича;

в) в виде штрабы;

г) с тщательным увлажнением поверхности кирпича.

5. Разность высот возводимой летом кладки на смежных захватках и при кладке примыканий стен не должна превышать высоты:

а) 1,2 м;

б) 1/2 этажа;

в) одного этажа;

г) двух этажей.

6. Временные устройства, представляющие собой многоярусную конструкцию, позволяющую организовывать рабочие места на разлйчных уровнях по высоте, называются:

а) леса;

б) подмости;

в) вышки;

г) площадки.

7. Запас кирпича и других кладочных материалов на рабочем месте до начала смены должен быть рассчитан:

а) на 40-45 минут работы;

б) на 2-4 часа работы;

в) на работу в течение смены;

г) на неделю работы.

8. Часть здания, где работает бригада в течение смены, называется:

а) делянкой;

б) фронтом каменных работ;

в) захваткой;

г) зоной.

9. Последовательность чередования тычковых и ложковых рядов при многорядной системе перевязки:

а) на один тычковый ряд приходится один ложковый;

б) на один тычковый ряд приходится несколько ложковых;

в) все ряды выполняются тычковыми;

г) все ряды выполняются ложковыми.

10. Из природных камней неправильной формы выполняют кладку:

а) многоярусную;

б) бутовую и бутобетонную;

в) кирпичную и бетонную;

г) природную и искусственную.

|

Ключ

|

Организация территории городских и сельских поселений

Городские и сельские поселения проектируются как элементы системы расселения РФ и входящих в нее краев, республик, областей, округов, административных районов и сельских административно-территориальных образований, а также межобластных, межрайонных, межхозяйственных систем расселения. При этом учитывается необходимость формирования единых для систем расселения социальной, производственной, инженерно-транспортной и других инфраструктур, а также развиваемых на перспективу трудовых, культурнобытовых и рекреационных связей в пределах зоны влияния поселения — центра или подцентра системы расселения.

Размеры зон влияния городских и сельских поселений следует принимать:

— для городов-центров административно-территориальных образований — на основе данных схем расселения, схем и проектов районной планировки с учетом существующих административных границ республик, краев, областей, административных районов;

— для сельских поселений — на основе центров административных районов и сельских административно-территориальных образований в границах административных районов и сельских административно-территориальных образований.

В проектах планировки и застройки городских и сельских поселений необходимо предусматривать рациональную очередность их развития. При этом необходимо определять перспективы развития поселений за пределами расчетного срока, включая принципиальные решения по территориальному развитию, функциональному зонированию, планировочной структуре, инженерно-транспортной инфраструктуре, рациональному использованию природных ресурсов и охране ПОС.

Территорию для развития городского и сельского поселений необходимо выбирать с учетом возможностей ее рационального функционального использования на основе сравнения вариантов архитектурно-планировочных решений, технико-экономических, санитарно-гигиенических показателей, топливноэнергетических, водных, территориальных ресурсов, состояния ПОС с учетом прогноза изменений на перспективу природных и других условий. При этом необходимо учитывать предельно допустимые нагрузки на ПОС на основе определения ассимиляционного потенциала территории, режима рационального использования территориальных и природных ресурсов с целью обеспечения наиболее благоприятных условий жизни населения, недопущения разрушения естественных экологических систем и необратимых изменений в ПОС.

ОСНОВЫ ТЕРРИТОРИАЛЬНОГО ПЛАНИРОВАНИЯ

Территориальное планирование (ТП) — это комплекс проектных изыскательских работ, а также их технико-экономического обоснования с целью развития поселений, районов, территорий, промышленных узлов. В процессе ТП решаются следующие задачи:

— улучшение жилищных условий населения и качества жилищного фонда, повышение комплексности и разнообразия застройки;

— развитие и совершенствование системы обслуживания населения;

— обеспечение развития и совершенствования транспортной инженерной инфраструктур;

— создание условий для развития хозяйственной деятельности за счет реорганизации и эффективного использования существующих производственных зон, а также развития новых производственных зон;

— обеспечение экологической безопасности и снижения уровня негативного воздействия хозяйственной деятельности на природную окружающую среду (ПОС).

ТП — составная часть крупномасштабных проектов организации территорий в программах создания социально-экономического развития регионов и страны в целом. В настоящее время ТП является частью глобальных проектов в масштабах транснационального социально-экономического сотрудничества.

В состав мероприятий ТП, как правило, включается следующее:

1) предложения по развитию функциональных зон;

2) предложения по границам населенных пунктов;

3) предложения по развитию (созданию) жилищного фонда;

4) решения по развитию социальной инфраструктуры улучшения культурно-бытового обслуживания населения;

5) мероприятия по совершенствованию транспортной инфраструктуры;

6) мероприятия по модернизации инженерного оборудования и систем;

7) комплексные решения по обеспечению санитарного благополучия территории и компенсаторным мероприятиям, снижающим техногенное и антропогенное воздействие на ПОС;

8) разработка программы ландшафтного благоустройства и озеленения территории;

9) мероприятия по улучшению экологической обстановки;

10) обоснование основных технико-экономических показателей планировочных решений.

Составление плана организации рельефа

С помощью плана организации рельефа решаются задачи по преобразованию рельефа городской территории для приспособления его к застройке, благоустройству и инженерно-транспортным нуждам. Организация рельефа обеспечивает высотное решение площадей, улиц, проездов; размещение зданий, сооружений и подземных коммуникаций; возможность стока ливневых вод и канализации.

Определяющим документом проекта является схема организации рельефа, составляемая на топографическом плане в масштабе 1:5000 или 1:2000.

Проектные решения по организации рельефа приводятся на схеме в основном по осям проектируемых проездов в виде проектных отметок точек пересечения осей и перегибов продольного профиля. На схеме показывают также расстояние между точками пересечения осей и перегибов профиля, уклоны в промилле и направления стока воды. К схеме прилагают проекты поперечных профилей улиц в масштабах 1:100 — 1:200.

Утвержденная схема организации рельефа является обязательной для всех ведомств и учреждений, выполняющих застройку и освоение городской территории. Рабочий план организации рельефа составляют на топографическом плане в масштабах 1:500 — 1:1000. Исходными служат проектные отметки схемы организации рельефа. Проектный рельеф, образуемый отдельными оформляющими плоскостями, может быть задан либо в виде профилей, либо проектными горизонталями в сочетании с проектными отметками.

В методе профилей на топографический план наносят сетку, по линиям которой составляют продольные профили в масштабе плана проекта. Расстояния между профилями при планировке кварталов принимают равными 20-50 м, а при планировке больших территорий — 100-200 м. Метод профилей трудоемкий и поэтому применяется редко.

Метод проектных горизонталей заключается в том, что на плане проводят проектные горизонтали рельефа, образующегося после изменения естественного рельефа путем срезок и подсыпок. Проектные горизонтали между линиями перегибов скатов изображаются прямыми, равно отстоящими друг от друга параллельными линиями. Сечение для проектных горизонталей в пределах 0,1-0,5м выбирают в зависимости от характера естественного рельефа. Для планов масштаба 1:500 при сравнительно спокойном рельефе чаще всего применяют сечение, равное 0,1 м. На границе двух оформляющих плоскостей проектные горизонтали имеют излом.

Составление плана организации рельефа начинают с улиц. Первоначально проектируют горизонтали по проезду, а затем развивают их до фасадной линии застройки. При этом учитывают поперечные уклоны проездов, газонов и тротуаров, а также высоты бордюрных камней.

При проектировании рельефа на внутриквартальных территориях исходными являются проектные отметки вертикальной планировки по улицам. Вертикальная планировка внутриквартальных проездов и пешеходных дорожек

48

должна обеспечивать сбор и отвод поверхностной воды с территории квартала на прилегающие уличные проезды или в специальную водосточную сеть. Проектные горизонтали на внутриквартальной территории проводят с учетом характера естественного рельефа, предусматривая наименьший объем земляных работ. Крутые склоны или возвышенные места оформляют озелененными откосами, подпорными стенками, пандусами, лестницами.

На плане организации рельефа указывают отметки «чистого пола» первого этажа, проектные и существующие отметки углов зданий и сооружений.

Разрабатывая план организации рельефа, составляют план земляных масс — проектный документ, определяющий объемы земляных масс, подлежащих перемещению.

План земляных масс представляет собой чертеж в виде сетки квадратов со стороной 5, 10 или 20 м в зависимости от масштаба плана и требуемой точности подсчета объемов земляных работ. В углах каждого квадрата подписывают проектные отметки, отметки естественного рельефа с соответствующим знаком их разности, называемые рабочими отметками. По рабочим отметкам и площадям квадратов (с учетом выемок и насыпей) подсчитывают объемы земляных работ.

Между углами квадратов с рабочими отметками разных знаков, как правило, интерполированием «на глаз» отыскивают точки нулевых работ. Соединяя точки нулевых работ, строят линию нулевых работ. В некоторых случаях план земляных масс иллюстрируют проведенными по всей ее площади линиями равных отметок насыпей и выемок.

АРМАТУРНАЯ МАСТЕРСКАЯ НА ПОЛИГОНЕ

Арматурную мастерскую на полигоне рацонально располагатг частично под навесом и частично в закрытом помещении, предназначая последнее под сварочное отделение. В зимнее время год с сварочное отделение необходимо отапливать, так как точечные электросварочные машины не могут работать при отрицательно! температуре.

Сварочное отделение должно быть обеспечено водопроводов для охлаждения электродов машин и водостоком.

Оборудование арматурной мастерской располагается с учето обеспечения поточности производства арматурных изделий.

На рис. 65 приведена схема арматурной мастерской производі- тельностью 1 000—1 500 т арматурных изделий в год.

Под навесом мастерской располагаются склад стержневой аг матуры и бухт проволоки, оборудованный стеллажами, автоматический станок Н. Е. Носенко для правки и резки арматуры диаметром до 14 мм, пресс-ножницы и приводной станок для резкг и гнутья арматуры диаметром до 40 мм.

Для подачи стержней к пресс-ножницам для передачи их далеі к гибочному станку установлены роликовые столы.

В закрытом помещении арматурной мастерской располагаете! сварочное отделение. Вдоль всей мастерской по продольной" осг

Иасположен узкоколейный путь. По этому пути на вагонетках подвозятся в сварочное отделение заготовленные стержни и вывозят — Щр готовые каркасы.

I В сварочном отделении по одну сторону узкоколейного пути расположена стационарная машина МТП-75 и длинный роликовый ■гол для сварки плоских каркасов и узких сеток. С другой стороны Расположена подвесная машина МТПР-75 и кондуктор для сварки ■гток.

Р Сварочная машина МТПГ-75 передвигается по монорельсу, ■одвешенному к стальным кронштейнам, вдоль кондуктора и далее над стеллажом для укрупнительной сварки каркасов. Стеллажи выполнены из двутавровых балок, несколько приподнятых над уровнем пола для удобства работы и снабженных переставными вертикальными уголками для закрепления каркасов при сварке, На этих стеллажах может производиться точечная и дуговая сварка арматурных изделий.

Напротив стеллажа установлен стол и трансформаторы для дуговой сварки закладных деталей.

В конце сварочного отделения отведено место для склада готовых арматурных изделий и конторы арматурной мастерской.

К балкам покрытия сварочного отделения арматурной мастерской подвешена кран-балка грузоподъемностью 0,5 г, предназначенная для передачи плоских каркасов и сеток на стеллаж для укрупнительной сварки, для укладки готовых изделий на склад и погрузки их на вагонетку для вывоза из арматурной мастерской. [6]

ПРАВКА ТЯЖЕЛОЙ АРМАТУРЫ

Искривленные круглые арматурные стержни диаметром от 12 до 40 мм могут выпрямляться на специальном станке, изобра — женнохм на рис. 71. Станки такой конструкции применяют на гидротехническом строительстве. Рабочей частью станка, так же как и у станков для выпрямления катанки, являются вращающиеся валки. Данные о станке приведены ниже:

Диаметр выпрямляемой стали… от 12 до 40 мм

Скорость подачи…………………………………….. от 0,33 до 0,60 м/сек

Число электродвигателей………………………. 2

Мощность электродвигателей… 9 и 14 кет

Длина станка со стеллажами…. 9200 мм

Ширина „ , …. 15S5 мм

Вес станка без стеллажей…………………….. 5150 кг

Вес стеллажей……………………………………………………….. 1200… кг

Для правки арматурных стержней диаметром более 40 мм на

гидротехнических стройках успешно применялись правйлькые станы, выпускаемые для правки труб. Для выпрямления арматуры больших диаметров может быть использован также станок С-266 для гнутья.

При отсутствии станка для правки или при небольшом объеме работ искривленные стержни диаметром более 14 мм хможно править вручную на верстаке, оборудованном правильными плитами системы Н. С. Замкова (рис. 72). Организация рабочего места для работы на этом станке показана на рис. 72, б.

|

2 Движение прутно |

Две правйльные плиты укрепляются на противоположных углах верстака. С одной стороны вплотную к верстаку устанавливают ряд высоких козелков, с другой стороны — с отступом на 30 см — ряд низких козелков, соединенных с верстаком ската-

|

Рис. 72. Ручная правка тяжелой арматурной стали: а — правильная плита конструкции Н. С. Замкова (размеры в мм): 1 — уголок; 2— нижняя плита; 3— верхняя плита; б — организация рабочего места для правки арматурных стержней: 1 — верстак с плитами; 2 — высокие козелки; 3 — низкие козелки; 4 — скаты |

ми. Обычно правка производится звеном в составе двух арматурщиков 4 и 3-го разряда.

Один арматурщик подносит погнутые стержни и укладывает их на высокие козелки, а второй, работающий на верстаке» закладывает по одному стержню между уголками правильной плиты в выправляет их, действуя стержнем как рычагом. Выправленные стержни скатываются на низкие козелки.

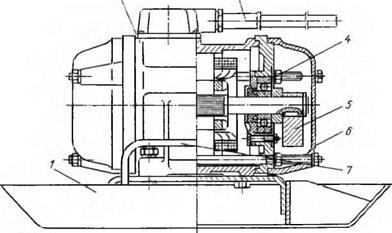

Характеристика вибраторов и область их применения

Глубинные вибраторы. Их применяют для уплотнения бетонной смеси в армированных и неармированных блоках массивных сооружений, фундаментах, колоннах, балках и изготовления железобетонных изделий. Широкое распространение получили электромеханические глубинные планетарные и дебалансные, а также пневматические вибраторы. Изготовляют глубинные вибраторы с двигателем, встроенным в корпус рабочей части или вынесенным из него. В последнем случае электродвигатель может быть соединен с рабочей частью жестким или гибким передаточным валом.

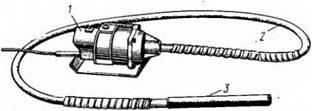

Электромеханические вибраторы. Ручные глубинные планетарные вибраторы с гибким валом ИВ-75, ИВ-66, ИВ-67 и ИВ-47 однотипны по конструкции и предназначены для уплотнения бетонных смесей с осадкой стандартного конуса 3—5 см.

Вибратор ИВ-75 служит для уплотнения бетонной смеси при изготовлении железобетонных изделий с шагом между стержнями арматуры 35—50 мм.

Вибратор ИВ-66 применяют при изготовлении густоармированных железобетонных конструкций и изделий с шагом между стержнями арматуры 40—100 мм и укладке бетонной смеси в стесненных условиях, а вибраторы ИВ-67 и ИВ-47 — при изготовлении средне

армированных и густоармированных (шаг между стержнями арматуры 60—100 см) железобетонных конструкций и изделий.

Вибратор ИВ-66 (рис. 47) состоит из электродвигателя 1, гибкого вала 2 и вибронаконечника 3. Корпус электродвигателя крепится к опорной плите, размеры которой выбраны так, что позволяют устанавливать электродвигатель на свежеуложенную бетон-

|

Рис. 47. Глубинный вибратор ИВ-66: I — электродвигатель, 2 — гибкий вал, 3 — внбронаконечиик |

|

Рис. 48. Малогабаритный электрифицированный трактор М-663Б с навесным пакетом вибраторов ИВ-90: і — резиновый амортизатор, 2 — хомут, 3 — вибратор ИВ-90, 4 — балка |

ную смесь без погружения в нее. К внешней электросети электродвигатель подключается через понижающий трансформатор, так как его обмотки рассчитаны на работу с напряжением 36 В. Для переноса электродвигатель снабжен рукояткой. Гибкий вал служит для передачи крутящего момента от электродвигателя к

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

Вибронаконечник вибратора представляет собой цилиндрический корпус с втулкой, по конусной поверхности которой планетарно обкатывается бегунок-дебаланс. Упругой муфтой бегунок-дебаланс соединен, со шпинделем. Конец шпинделя снабжен хвостовиком для соединения с гибким валом.

Вибраторы удобны в работе, так как масса вибронаконечника, который поддерживают на руках при виброуплотнении, небольшая.

Подвесные глубинные планетарные вибраторы ИВ-90 имеют большую массу. Их подвешивают к крюку крана собранными в пакет из четырех штук или монтируют пакетом на раме малогабаритного электрифицированного трактора М-663Б (рис. 48).

Вибратор ИВ-90 (рис. 49) состоит из электродвигателя 7 и корпуса 3, соединенных резиновым амортизатором 6. Крутящий момент от вала электродвигателя передается дебалансу 2, колоколообразный конец которого обкатывается по внешней поверхности конического шипа (сердечника) /, закрепленного в нижней части корпуса Рис. 49. Глубинный вибратор вибратора.

ИВ-90: Вибраторы ИВ-90 предназначены

/-сердечник, 2 —дебаланс. З— для уПЛОТНЄНИЯ бОЛЬШИХ МЭСС ЖЄСТ — корпус, 4 — резино-металлическая „ J „

шарнирная ыуфта, 5 — приводной КОИ 06Т0НН0И СМЄСИ В М2ССИВНЫХ НЄ<ф-

шпиндель, 6 ‘ реЭИНОВЫЙ аморти — МИПППЯННЫУ бгтпкях затор, 7 —электродвигатель MlipOBdHHblX иликал.

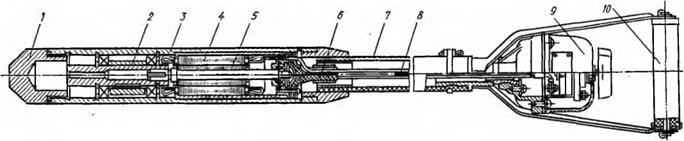

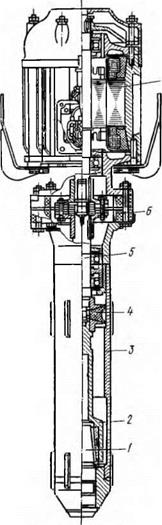

Ручные глубинные дебалансные вибраторы со встроенным электродвигателем ИВ-78, ИВ-79 (рис. 50), ИВ-80 выполнены по одной конструктивной схеме. Вибратор состоит из корпуса 3 и рукоятки /, соединенных резинотканевым шлангом 2.

В корпусе, изготовленном из стальной трубы, помещен высокочастотный электродвигатель. Статор 4 электродвигателя (рис. 51) запрессован в корпусе, а обмотка его соединена кабелем 8 с выключателем 9. Кабель помещен внутри резинотканевого шланга 7, защищающего его от механических повреждений.

Вал с дебалансом 2 установлен на двух подшипниках, воспринимающих вынуждающую силу, создаваемую дебалансом. Ротор 5

|

Рис. 50. Глубинный вибратор ИВ-79: 1— рукоятка, 2“ шланг, ^—корпус |

электродвигателя помещен на валу, который одним концом опирается на дебалансный вал, другим — на подшипник.

Во время работы вибратор обычно удерживают одной рукой за резинотканевый шланг, а другой — за рукоятку. Конструкция вибратора обеспечивает защиту рук рабочего от воздействия вибрации.

Включение и выключение вибраторов производится пакетным выключателем 9, вмонтированным в герметичную коробку в верхней части вибратора. Электродвигатели вибраторов подключаются к преобразователям частоты тока, которые преобразуют переменный ток нормальной частоты (50 Гц) при напряжении 220/380 В в переменный трехфазный ток повышенной частоты (200 Гц) при напряжении 36 В.

Технические характеристики электромеханических глубинных вибраторов приведены в табл. 7.

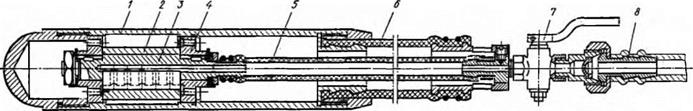

Пневматические вибраторы. Ручные глубинные вибраторы ВП-1 и ВП-3 с планетарным механизмом возбуждения колебаний предназначены для тех же видов работ, что и глубинные вибраторы с электроприводом.

Вибратор ВП-1 (рис. 52) и ВП-3 однотипны по конструкции. Внутри цилиндрического корпуса 1 смонтирован планетарный вибровозбудитель — ротор-дебаланс 2. Воздух к каналу оси 3 вибровозбудителя подается по внутреннему шлангу 5, а удаляется через отверстия в щитах 4 и далее по наружному шлангу 6 в атмосферу.

Технические характеристики вибраторов приведены в табл. 8.

Поверхностные вибраторы. Их применяют при бетонировании

|

Таблица 7. Технические характеристики электромеханических глубинных вибраторов

|

|

Таблица 8. Технические характеристики пневматических глубинных вибраторов

|

неармированных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных и аэродромных покрытий толщиной не более 25 см и конструкций с двойной арматурой толщиной не более 12 см.

Вибратор ИВ-91 (рис. 53) состоит из рабочей площадки 1 размерами 550X1050 мм и установленного на ней электродвигателя 2 мощностью 0,6 кВт. Вал электродвигателя снабжен двумя дебалансами 5, при вращении которых возникает вынуждающая сила колебаний величиной до 8,00 кН. Колебания от дебалансов через рабочую площадку передаются бетонной смеси. Масса вибратора 60 кг.

|

Рис. 51. Конструкция глубинного вибратора ИВ-79 со встроенным электродвигателем: |

7 — дно, J —дебаланс, 3 —корпус, 4 — статор электродвигателя, 5— ротор электродвигателя, 6 — уплотнение, 7 —шланг, 4 — кабель, 9 — вы-

ключатель, 10 — рукоятка

|

Рис. 52. Пневматический глубинный вибратор ВП-1: J — корпус, 2 — ротор-дебаланс, 3 — ось вибровозбудителя, 4 — щит, 5— ■ внутренний шланг, 6 — наружный шланг, 7 — кран, 8 — штуцер |

Вибратор питается переменным током нормальной частоты (50 Гц) и напряжением 36 В. Переход на низкое напряжение сделан для уменьшения возможности поражения электрическим током при работе с вибратором. Вибратор включают в сеть через понижающий трансформатор, поставляемый заводом вместе с вибратором, рубильником, установленным на распределительном щитке. Однако выключатель имеется и на самом вибраторе.

Обычно поверхностный вибратор обслуживает один рабочий.

|

2 J

Рис. 53. Поверхностный вибратор ИВ-91: 1 — рабочая площадка, 2 — электродвигатель, 3—токоподводящий кабель, 4 — шарикоподшипники, 5—дебаланс, 6 — корпус, 7— ручка |

Наружные вибраторы. При уплотнении бетонной смеси, укладываемой в тонкие элементы монолитных сооружений, изготовлении различных элементов сборного железобетона, для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей, автосамосвалов, привода вибрационных питателей, желобов, грохотов вибраторы устанавливают на опалубке, бункерах, воронках и других устройствах снаружи. Широкое распространение для этих целей получили электромеханические вибраторы общего назначения с круговыми и направленными колебаниями и пневматические прикрепляемые вибраторы.

Электромеханические вибраторы. Вибраторы с круговыми колебаниями ИВ-19, ИВ-21, ИВ-22, ИВ-24, ИВ-61, ИВ-68, ИВ-70, ИВ-76, ИВ-77 представляют собой мотор-вибраторы, на консольных концах вала ротора которых насажено по два дебаланса. Перемещая дебаланс на валу, регулируют величину его вращательного момента. Электродвигатель вибраторов рассчитан на напряжение 220/380 В. Масса вибраторов от 12 до 80 кг.

Выпускают также аналогичные вибраторы ИВ-21А, ИВ-70А,

рассчитанные на напряжение 36 В.

Вибраторы с направленными колебаниями (маятниковые) ИВ-35, ИВ-38А, ИВ-53, ИВ-74, ИВ-63 представляют собой вибраторы с выдвижными дебалансами и маятниковой подставкой. Вибратор соединен с опорной плитой и осью качания. Размах качания корпуса вибраторов вокруг оси ограничен амортизатором. Мощность электродвигателя вибраторов от 0,27 до 1,5 кВт, масса от 15 до 130 кг. Питаются они током напряжением 220/380 В.

Пневматические вибраторы. Пневматические прикрепляемые вибраторы ВП-2 и ВП-4 аналогичны по конструкции и имеют пневмодвигатель (ротор-дебаланс), заключенный в цилиндрический корпус с кронштейнами для крепления к вибрируе — мой конструкции, шланг для подачи сжатого воздуха и пусковое устройство — кран. Работают они при давлении 0,5 МПа. Масса вибраторов 3,5 и 10 кг. Выпускается также вибратор ВП-5 для уплотнения бетонных смесей при изготовлении труб. Его масса 23 kf.

Пневматические вибраторы просты по конструкции, надежны и эффективны в работе, имеют малую массу и большой срок службы, электробезопасны в работе и могут быть использованы во взрывоопасных условиях.

Конструкция вибраторов

Вибратор состоит из вибровозбудителя (вибрационного механизма) с двигателем и передачами, рабочего органа (или устройства) и во многих случаях амортизаторов.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Дебаланс ный вибровозбудитель (рис. 44) выполнен в виде одного или нескольких (до восьми) внецент — ренно насаженных на валу 4 электродвигателя грузов, называемых дебалансами 5.

При вращении дебалансов создаются круговые колебания (вибрация) с частотой, равной числу оборотов вала 4. Эти колебания через шарикоподшипники 6 передаются корпусу 1 вибратора и затем бетонной смеси.

Недостаток дебалансных вибровозбудителей — их недолговечность, обусловленная быстрым изнашиванием шарикоподшипников, которые работают в тяжелых условиях, особенно при большой частоте колебаний.

Круговые колебания вибровозбудителя могут быть преобразованы в направленные с помощью маятниковой подставки, шарнирно соединенной с вибровозбудителем. При таком присоединении вибровозбудитель передает бетонной смеси колебания в одном на-

правлении. В других направлениях вынуждающая сила передается только корпусу и вызывает лишь качание вибровозбудителя вокруг оси сопряжения с опорной плитой в одну и другую сторону.

Подставка может колебаться перпендикулярно основанию или под углом 45°.

Колебания, возникающие из-за качания корпуса, гасятся с помощью резиновых амортизаторов, устанавливаемых на оси шарнира. Эти же амортизаторы удерживают колебания корпуса в пределах определенного угла.

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Бегунок, заклиненный на конце вала 4, получает вращение от вала 2 электродвигателя. Вал бегунка и вал электродвигателя имеют между собой гибкое соединение 3. Число обкаток не равно числу оборотов вала: чем ближе диаметр d бегунка к диаметру D беговой дорожки, тем большее число обкаток произойдет за один оборот вала бегунка. Каждая обкатка вызывает одно колебание вибратора.

Таким образом, если выбрать соответствующее соотношение диаметров беговой дорожки и бегунка, то при относительно небольшом числе оборотов вала электродвигателя можно получить высокую частоту колебания корпуса. В этом и состоит основное преимущество планетарных вибраторов. Наиболее выгоден принцип внутренней обкатки дорожки бегунком, позволяющий довести частоту колебаний до 15—20 тыс. в минуту.

Недостаток планетарного вибровозбудителя—проскальзывание бегунка при попадании даже незначительного количества смазочного материала на беговую дорожку, в связи с чем частота колебаний вибратора резко снижается. Кроме того, амплитуды колебаний в нем по длине наконечника распределяются неравномерно.

Вынуждающая сила колебаний в электромеханических вибровозбудителях, возникающих при вращении вала с дебалансами, растет пропорционально квадрату частоты колебаний. Так, при изменении частоты от 3 до 6 тыс. колебаний в минуту, т. е. в 2 раза, вынуждающая сила увеличивается в 4 раза. Однако износостой

кость вибровозбудителей при повышенных частотах колебаний резко падает.

По тому же принципу, что и электромеханические, работают вибраторы с двигателями внутреннего сгорания и ротационные пневматические и гидравлические вибраторы, снабженные турбин — кой. Вибраторы с двигателями внутреннего сгорания применяют в

неэлектрифицированных районах.

неэлектрифицированных районах.

Пневматический планетарный вибровозбудитель (рис. 46) состоит из полого ротора 3, неподвижной оси 2 с текстолитовой лопаткой 4 и щитов, смонтированных в корпусе 1. У пневматического двигателя ротор служит дебалансом, а ось — беговой дорожкой.

Лопатка, помещенная в продольном пазу оси, разделяет камеру на рабочую и выхлопную полости. Сжатый воздух по шлангу поступает сначала в рабочую полость А через отверстие в оси, затем в выхлопную полость Б и через боковые отверстия в щитах, расположенных в торцевых частях вибровозбудителя, идет на выхлоп.

Обычно пневматический планетарный вибратор возбуждает две частоты: высокую за счет планетарной обкатки и низкую за счет вращения ротора, выполненного неуравновешенным относительно собственной оси.

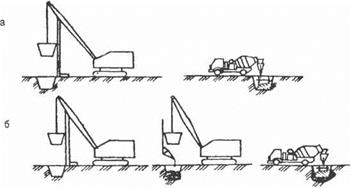

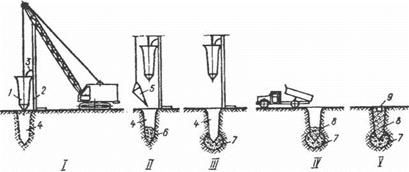

Технология устройства вытрамбованных котлованов

По технологиям погружения готовых свай железобетонный элемент (свая) вертикальным усилием (удар, вибрация, вдавливание) внедряется в толщу грунта. В этом случае земсооружение (объем, занимаемый сваей) создается не выемкой указанного объема грунта, как при устройстве набивных свай, а его силовым разжиманием (деформированием) в стороны. При этом грунт вокруг сваи и под ней уплотняется, что повышает несущую способность сваи по грунту.

Это натолкнуло инженеров на возможность таким образом устраивать выемки заданных размеров и формы, которые остаются после извлечения формообразующего элемента (сваи, штампа и т. п.).

Такие технологии были разработаны и получили название «Технология вытрамбованных котлованов». Они применяются как для отдельно стоящих, так и для ленточных фундаментов. Особенно эти технологии эффективны при устройстве земляных сооружений в слабых водонасыщенных грунтах, сухих рыхлых песках в условиях сухого и жаркого климата.

После устройства таких выемок (вытрамбованных котлованов) производится бетонирование фундаментов с установкой при необходимости арматурных каркасов, поэтому этот процесс является комплексным.

Принцип устройства этих фундаментов состоит в том, что котлованы под фундаменты не разрабатываются, а вытрамбовываются на необходимую глубину трамбовкой с последующим бетонированием образованного котлована или с установкой в него сборных железобетонных элементов. При вытрамбовывании котлована вокруг него образуется зона уплотненного групта, в — пределах которой повышается прочность грунта и снижается сжимаемость.

Вытрамбовывание котлованов осуществляется путем многократного сбрасывания с высоты 3-8 м трамбовки, имеющей форму будущего фундамента (рис. 3.18).

|

|

Рис. 3.18. Схемы устройства котлована вытрамбовыванием: а — сбрасываемым штампом (1); б — дизель-молотом (2)

Для вытрамбовывания используются краны-экскаваторы, тракторы с навесным оборудованием, включающим направляющую штангу, каретку и трамбовку.

В зависимости от способа повышения несущей способности по грунту основания фундаменты в вытрамбованных котлованах могут быть:

— без уширенного основания с плоской или заостренной подошвой (рис. 3.19, а);

— с уширенным основанием, получаемым втрамбованием в грунт жесткого материала (щебня, песка, гравия, песчано-гравийной смеси, шлака и т. п.) (рис. 3.19, б);

— в виде отдельно стоящих, ленточных и ленточных прерывистых (рис. 3.19, в).

|

В зависимости от способа возведения фундаменты в вытрамбованных котлованах могут быть монолитными и сборными.

Фундаменты в вытрамбованных котлованах применяются в нросадочных грунтах, а также в различных пылевато-глинистых грунтах.

Фундаменты без уширенного основания в вытрамбованных котлованах выполняют трамбовками, имеющими в плане форму квадрата, прямоугольника, многогранника или круга с шириной понизу 0,4-1,5 м, конусностью 1:20-1:5 и высотой 1-2 м (рис. 3.18, а; 3.19, а). Такие трамбовки делают с плоским дном. При вытрамбовывании котлованов в плотных грунтах днище делается с заострением в 90-120°, в результате чего обеспечивается более интенсивное выпирание грунта в стороны и повышается эффективность вытрамбования котлована.

Фундаменты с уширенным основанием в вытрамбованных котлованах выполняются с использованием трамбовок шестигранной, квадратной и круглой формы диаметром поверху 0,6-1,2 м, понизу 0,4-1 м, высотой 1,5-3,5 м с заострением нижнего конца под углом 60-90° (рис. 3.19, б).

Трамбовки свариваются из стального листа толщиной 10-16 мм. Внутренняя часть трамбовки заполняется бетоном.

Фундаменты из сборных бетонных блоков в вытрамбованных котлованах выполняют путем вытрамбования котлованов на глубину 0,6- 0,95 проектной глубины заложения фундаментов, установки в вытрамбованный котлован сборного бетонного блока и последующего погружения его до проектной отметки забивкой той же трамбовкой.

Сборные бетонные блоки изготовляют по форме трамбовки с размерами в плане на 2-5 см больше размеров трамбовки. Это превышение размеров обеспечивает при добивке блока его плотное сопряжение с грунтом.

Для вытрамбовывания котлованов используют навесное оборудование, в комплект которого входит трамбовка, направляющая штанга или рама и сбрасывающая каретка. Для вытрамбовывания котлованов небольших размеров может использоваться сваебойное оборудование (рис. 3.18, б).

В качестве базовой машины используют краны-экскаваторы на гусеничном ходу Э-652, Э-10011и Э-1252 и на колесном ходу Э-302. Грузоподъемность базовой машины должна быть в 2,5-4 раза больше массы трамбовки.

Навесное оборудование на тракторах С-100, ТМ-100 и др. позволяет использовать трамбовки массой до 3 т. Перед началом производства работ выполняются опытные работы с целью отработки технологии в данных грунтовых условиях, при которых определяют среднее число ударов трамбовки, оптимальную высоту сбрасывания, объем засыпки жесткого материала, минимально допустимое расстояние между соседними котлованами и физико-механические характеристики уплотнённого грунта.

Очерёдность вытрамбовывания котлованов и схему движения механизма назначают с таким расчетом, чтобы обеспечивалось бетонирование фундаментов не позднее чем через 1-2 суток после окончания вытрамбовывания с учетом расстояния между трамбуемой и бетонируемой захватками не менее 10 м в целях сохранения свеже- уложенного бетона от сотрясения в течение 3 сут.

При расстояниях в свету между отдельными фундаментами менее 0,8-Ьср (Ьср — средняя ширина фундамента) котлованы вытрамбовываются через один. Вытрамбовывание пропущенных котлованов производится не менее чем через 3 суток после бетонирования ранее вытрамбованных котлованов.

Вытрамбовывание котлованов с одной стоянки производится сразу на всю глубину с точностью ± 5 см. Высоту сбрасывания трамбовки назначают из условия, чтобы величина погружения трамбовки за одно сбрасывание не превышата Q,5hd (hd — глубина котлована), исключалось засасывание трамбовки и сохранялись стенки котлована. Для доуплот — нения дна котлована последнее сбрасывание производят с высоты 1 м.

Вытрамбование котлованов в переувлажненных пылевато-глинистых грунтах предусматривается через подсыпку пылевато-глинистого грунта оптимальной влажности толщиной, равной 0,5-Ьтр. ср (Ьтрср — ширина трамбовки). Размеры подсыпки в плане должны быть на 0,3-0,5 м больше размеров котлована. Если фундаменты располагаются на расстоянии менее 4 м один от другого, то подсыпка устраивается в виде сплошного слоя с уплотнением до pd = 1,55…1,6 т/м3 катками, тракторами или груженым автотранспортом (рис. 3.20).

Для предотвращения засасывания трамбовки высота ее сбрасывания вначале должна быть не более 3,5 м, а затем снижаться до 1,5-2,5 м, а в процессе трамбования подсыпать на дно котлована песок, щебень или маловлажный пылевато-глинистый грунт.

|

Рис. 3.20. Схемы по вытрамбовыванию котлованов и устройству фундаментов неглубокого заложения; а — без несущего слоя в плотных грунтах; 6-е уширенным основанием с подсыпкой из жесткого материала в переувлажненных грунтах |

При вытрамбовывании котлованов в песчаных грунтах создают по стенкам котлованов оболочки из пылевато-глинистого грунта, которые исключают обрушение стенок котлованов и препятствуют поступлению йоды в котлован.

Втрамбование жесткого материала для создания уширенного основания удлиненных фундаментов производится сразу же после нь[трамбования котлована на проектную глубину (рис. 3.21). Объем порции жесткого материала назначается из расчёта заполнения котлована на высоту 0,6-1,2 м. При втрамбований жесткого материала трамбовку сбрасывают с высоты 4-8 м. Если грунт осыпается со стенок котлована, то высоту сбрасывания снижают до 3-4 м. В процессе вытрамбовывания котлованов и втрамбования жесткого материала строят график понижения дна котлована.

Монолитные фундаменты бетонируются сразу же после приемки котлованов. Перед бетонированием при необходимости устанавливают арматурные каркасы, опалубку стаканной части и закрепляют закладные детали и анкерные болты.

Бетонирование фундаментов производится враспор до заранее установленных отметок на стенках котлованов или опалубке.

При устройстве сборных фундаментов котлован вытрамбовывают на 2-3 см меньше размера блока по горизонтальным сечениям и на 0,1 — hj по высоте, а затем в котлован устанавливается и забивается сборный железобетонный блок до проектной отметки.

|

Рис. 3.21. Схема устройства удлиненных фундаментов в вытрамбованных котлованах: I — вытрамбовывание котлована; II — засыпка в котлован жесткого материала; III — втрамбовывание жесткого материала в дно; IV — бетонирование фундамента; V — готовый фундамент: 1 — трамбовка; 2 — направляющая штанга; 3 — каретка; 4 — котлован; 5 — бункер с жестким материалом; 6 — жесткий материал; 7 — уплотненная зона; 8 — бетон фундамента; 9 — стакан для установки колонны |