Архивы за 01.10.2015

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

Расстояние перевозки бетонной смеси самосвалами не ограничивается при условии что в пути не происходит ее расслаивания ет нарушения заданной подвижности. При хороших дорогах вполне зозможно доставлять смесь на расстояние 15—20 км.

Возможность транспортирования более 1 часа, считая от момента выгрузки смеси из бетономешалки до укладки ее в формы, должна подтверждаться проверкой подвижности смеси на месте укладки и испытанием образцов бетона, изготовленных по доставке ее к месту укладки.

В зарубежной практике расстояние перевозки смеси в автобе- тоноразвозках самосвального типа ограничивается, как правило, 24 км. Для повышения устойчивости бетонной смеси против расслоения в США рекомендуют применять воздухововлекающие добавки, обеспечивающие вовлечение в нее от 3 до 6% воздуха, и ограничивают подвижность транспортируемой смеси осадкой конуса в 10 см._

Для определения объема бетонкой смеси, доставляемой самосвалами, следует при помощи мерной линейки замерить толщину ее слоя (Л) в средней части кузова и по полученной величине, согласно табл — 26, определить объем. Мерная линейка (рис. 37)

представляет заостренный стальной стержень длиной 1 м и диаметром 12 мм с верхним концом, согнутым в кольцо. На стержне под кольцом имеется шпилька, на которую надевается трубка длиной 0,5 м, свободно скользящая по стержню и заканчивающаяся диском. Верхняя половина стержня градуирована через 1 см с нанесением. цифр через 5 см по порядку снизу вверх, причем нулевое деление поставлено на высоте, равной высоте трубки, т. е<

на 0,5 м от заостренного конца стержня. При определении объема •бетонной смеси стержень линейки погружают в смесь, пока его. заостренный конец не дойдет до дна кузова, затем поворотом выводят шпильку из паза трубки и опускают ее до момента соприкосновения диска с поверхностью бетонной смеси; отметка на стержне против верхнего края трубки указывает толщину h смеси в кузове.

Таблица 26

Объем бетонной смеси (в мг) при различной загрузке кузова самосвала

|

Толщина слоя бетонной смеси ft в см |

Тип самосвала |

||

|

ГАЗ-93 |

ЗИЛ-585 |

МАЗ-205 |

|

|

20 |

0,84 |

0,88 |

|

|

21 |

0,88 |

0,91 |

— |

|

22 |

0,92 |

0,96 |

— |

|

23 |

0,96 |

1,01 |

— |

|

24 |

1 |

1.06 |

— |

|

25 |

1,03 |

1,11 |

1,5 |

|

26 |

— |

1,16 |

1,56 |

|

27 |

— |

1,21 |

1,62 |

|

28 |

— |

1,26 |

1,68 |

|

29 |

— |

1,31 |

1,74 |

|

30 |

— |

1,36 |

1.8 |

|

31 |

— |

1,41 |

1,86 |

|

32 |

— |

1,46 |

1,92 |

|

33 |

— |

1,51 |

1,98 |

|

34 |

— |

1,56 |

2,04 |

|

35 |

— |

1,61 |

2,1 |

|

40 |

— |

— |

2,4 |

При перевозке бетонной смеси имеют место значительные потери раствора, вытекающего у заднего борта самосвала, и потери смеси через боковые и передний борта, которые в процессе транспортирования с завода на полигон составляют от 1,5 до 2% от общего объема доставляемой смеси. Опыт ряда строительств показывает, что резкое снижение этих потерь достигается при наращивании боковых и переднего бортов самосвала стальными полосами высотой 200—250 ми. Для устранения потерь смеси через задний борт подъемы в грузовом направлении на дорогах и эстакадах не должны превышать 10° и следует после каждой разгрузки самосвала тщательно очищать кромки заднего борта.

Эксплуатационные мероприятия, снижающие потери бетонной смеси, заключаются в хорошем содержании дорог, в ограничении скорости движения самосвалов 16—20 кмічас и недопущении резкого их торможения в пути.

Примерные данные о стоимости транспортирования бетонной смеси самосвалами и их производительности приведены в табл. 27.

Подсчеты показывают, что при одинаковой стоимости материалов на центральном заводе и на местной установке экономически оправдана подвозка бетонной смеси на расстояние не более 15 км.

|

Ориентировочные показатели стоимости доставки бетонной смеси и производительности самосвалов

|

В зимних условиях для уменьшения потерь тепла в процессе транспортирования смеси рекомендуется устраивать в кузове самосвала второе днище и впускать в образованную таким образом полость отработанные газы мотора. Изнутри к днищу кузова привариваются четыре швеллера № 8: три вдоль и один у заднего борта поперек кузова (рис. 38). В днище кузова у переднего борта прорезается отверстие для подвода отработанных мотором газов, а у заднего борта—два отверстия для выхода концов труб обогрева. Затем на днище укладывают трубы обогрева и накрывают их стальными листами, которые после приварки к бортам и заднему швеллеру образуют дно кузова.

Выхлопные газы к трубам обогрева кузова подходят по трубе, один конец которой соединен с глушителем, а второй подведен снизу к воронке кузова, которая при опускании последнего надвигается на трубу.

Автотранспортный трест Главленинградстроя в зимних условиях утепляет передний и боковые борта кузова самосвала слоем минеральной ваты в 8—10 мм, закрытой листами 2-мм стали, приваренной к ребрам кузова.

Следует избегать перегрузок смеси. Примерное снижение температуры смеси на каждый градус разницы температуры смеси и наружного воздуха составляет: а) за 1 мин. транспортирования для самосвалов ГАЗ-93—0,004; ЗИЛ-585—0,0037; МАЗ-205—0,003°;

б) на одну перегрузку — 0,035°; в) за время укладки — 0,11°.

Уплотнение оснований тяжелыми трамбовками

Уплотнение оснований выполняется с целью повышения их прочности и снижения осадок зданий и сооружений. Обычно уплотнению подлежат макропористые грунты: лессовые просадочные, рыхлые

песчаные, слабые глинистые и некоторые другие виды грунтов. Различают поверхностное и глубинное упло тнение оснований.

Поверхностное уплотнение выполняют катками, трамбующими плитами, легкими трамбовками при послойном уплотнении отсыпаемых грунтов в насыпях, обратных засыпках и т. п.

Уплотнение грунтовых оснований выполняется по технологиям глубинного уплотнения.

Глубинное уплотнение выполняют грунтовыми сваями, уплотнением тяжелыми трамбовками, предварительным замачиванием и замачиванием с глубинными взрывами.

Уплотнение тяжелыми трамбовками используют при уплотнении лессовых просадочных, рыхлых песчаных и слабых пылевато-глинистых грунтов. Уплотнение оснований производят с поверхности открытого котлована по всей площади застраиваемого здания или под отдельными фундаментами.

При отрывке котлована необходимо учитывать то, что после уплотнения отметка дна котлована понижается, поэтому следует отрывать котлован с недобором.

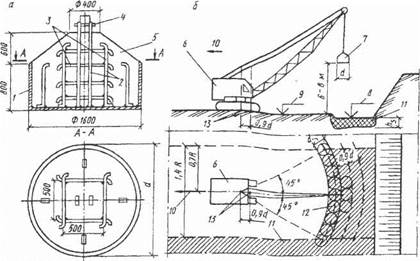

Трамбовки изготовляют из железобетона или металла в виде усеченного конуса с низко расположенным центром тяжести, при котором обеспечивается вертикальность падения и устойчивость трамбовки при ударе по грунту (рис. 3.1, а).

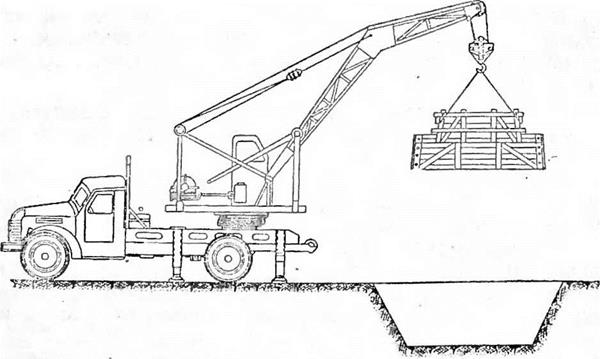

Для уплотнения основания тяжелыми трамбовками массой 2-7 т при высоте сброса 6…8 м используют краны-экскаваторы Э-10011 и Э-1252, а для трамбовок массой 10-15 т при высоте сброса 12…15 м — краны — экскаваторы Э-2503 и Э-2505.

Глубина уплотнения тяжелыми трамбовками составляет в пределах

2- 8 м и зависит от массы трамбовки, высоты сбрасывания, диаметра трамбовки, числа ударов и характеристик грунта.

Если грунт, подлежащий уплотнению, имеет влажность менее оптимальной, то его следует доувлажнять. При доувлажнении расчетное количество воды должно быть равномерно распределено по уплотняемой площади. После впитывания воды и подсыхания грунта на поверхности до влажности, близкой к оптимальной, производят уплотнение грунта.

Трамбование сопровождается понижением поверхности, величина которого уменьшается по мере увеличения числа ударов, и после некоторого числа ударов становится постоянной. Получаемая в этом случае предельная величина понижения от одного удара называется отказом при уплотнении трамбованием.

|

Рис. 3.1. Уплотнение грунтов тяжелыми трамбовками: а — конструкция тяжелой трамбовки; б — схема производства работ; 1 — стальной лист толщиной 20 мм; 2 — стальные пластины толщиной 20 мм; 3 — арматурные стержни; 4 — устройство для присоединения к канату; 5 — пространство, заполненное бетоном; б — кран; 7 — трамбовка; 8 — проектная отметка ; 9 — отметка дна котлована перед трамбовкой; 10 — направление движения крана; 11 — уплотненный грунт; 12 — полоса, уплотненная с одной стоянки; 13 — стоянки крана через 0,9-d |

Величина отказа устанавливается опытным путем и ориентировочно составляет: для пылевато-глинистых грунтов 1-2 см, для песчаных 0,5-1,0 см. Число ударов для уплотнения до отказа зависит от начального значения плотности грунта и составляет 5-16 ударов.

Величина отказа зависит от параметров трамбовки и высоты ее сбрасывания. На основании опытных данных назначается необходимое число ударов для достижения требуемого качества уплотнения.

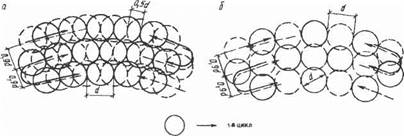

Уплотнение грунта трамбовками массой 5-7 т в пределах отдельных участков следует производить циклами с последовательным переходом от следа к следу (рис. 3.2, а). В каждом цикле по каждому следу производят 2-3 удара. В каждом последующем цикле трамбование ведут со смещением следов трамбования предыдущего цикла на половину диаметра трамбовки. Последовательность циклов сохраняется до тех пор, пока не будет произведено то число ударов, при котором достигается проектный отказ, устанавливаемый в начале работы по результатам опытного уплотнения.

Уплотнение трамбовками массой 10-15 т ведется со смещением следов на расстояние, равное одному диаметру трамбовки (рис. 3.2, б). При этом по одному следу дается заданное число ударов по уплотнению до отказа.

|

( | —— a-й цикл Ч_,У Рис. 3.2. Уплотнение грунта тяжелыми трамбовками на отдельных участках: а — трамбовками массой 5-7 т; б — то же, массой 10-15 т |

Верхний слой уплотняемой поверхности после окончания трамбования взрыхляется, поэтому грунт доуплотняется ударами трамбовки с высоты 0,5-1,0 м. При значительной площади взрыхленный слой уплотняется катками.

В зимнее время уплотнение основания тяжелыми трамбовками производится при талом состоянии грунта и естественной влажности.

Если условия не позволяют подсушить верхний слой грунта, то дно котлована засыпают слоем маловлажного грунта толщиной 1,0-1,5 м.

При уплотнении основания тяжелыми трамбовками ПОС должен содержать: план и разрез котлована с размерами уплотняемой площади и контурами фундаментов; указания о требуемой плотности, оптимальной влажности грунта и необходимой глубине уплотнения; соображения по выбору механизмов для уплотнения и параметров трамбовки; сведения о необходимом числе ударов трамбовки по одному следу и величинах контрольных отказов и понижения трамбуемой поверхности; величину недобора грунта до проектной отметки заложения фундаментов при производстве земляных работ; высоту сбрасывания трамбовки, а при необходимости доувлажнения количество воды, заливаемое на 1 м3 уплотняемого основания.

Эффективность технологии уплотнения грунтов основания тяжелыми трамбовками представлена в табл. 3.1.

|

Таблица 3.1 Технологические параметры уплотнения оснований тяжелыми трамбовками

|

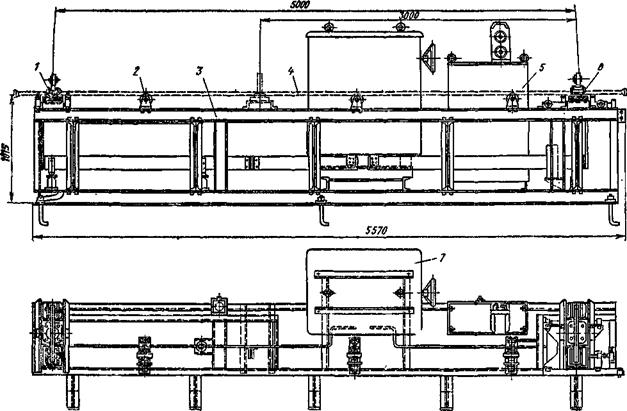

СХЕМЫ БЕТОННЫХ УСТАНОВОК

При невозможности получения готовой бетонной смеси с центрального бетонного завода на полигоне монтируют инвентарную ретонную установку из числа изготовляемых заводами строительного машиностроения (табл. 25) или сооружают по типовым проектам бетонную установку требуемой мощности.

Таблица 25

Характеристика инвентарных установок малой и средней мощности

|

Количество и емкость |

Производительность в |

Количество |

Проектная выработка |

Ориентиро вочная стоимость |

|

|

бетономешалок |

м3смену |

м*/год |

рабочих в смену |

на 1 рабочего м*1смену |

приготовления 1 л* в руб. |

|

Две бетономешалки по 50 л……………………………………… |

52 |

25 000 |

3 |

, 13,6 |

8,8 |

|

Одна бетономешалка 425 л одна растворомешалка 325 л |

бетона—40, раствора—45 |

20000 22 000 |

4 |

17,1 |

7,5 |

|

Одна бетономешалка 425 л |

40 |

20 000 |

3 |

10,8 |

10,7 |

|

Одна бетономешалка 250 л |

26 |

12 500 |

4 |

5,1 |

12,1 |

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ГРУНТОВЫХ СООРУЖЕНИЙ

3.1. Технология устройства грунтовых оснований

В случае недостаточной несущей способности грунтов естественного природного сложения выполняются мероприятия по обеспечению заданных параметров грунта основания.

Используются две группы технологий:

— усиление существующего основания без выемки грунта;

— выемка слабого грунта до заданной отметки и замена (укладка) его привозным грунтом с проектными параметрами.

При использовании первой группы технологий повышение несущей способности естественных оснований достигается глубинным уплотнением грунтов тяжелыми трамбовками, предварительным

замачиванием, закреплением жидкими реагентами, а при использовании второй группы технологий — устройством грунтовых подушек.

12

НАЗНАЧЕНИЕ И ВИДЫ ОПАЛУБКИ

Пока свежеприготовленная смесь не затвердела, она не имеет определенной формы. Поэтому, чтобы получить железобетонную конструкцию определенных размеров, необходимо бетонную смесь уложить в заранее приготовленную форму или так называемую опалубку. Опалубку обычно делают из дерева, так как дерево плохо сцепляется с бетоном и дешевле, чем металл. При изготовлении железобетонных деталей на специальных заводах целесообразнее применять металлическую опалубку — более долговечную, чем деревянная.

Конструкции, поддерживающие опалубку, в том случае, если они не превышают по высоте одного этажа (или яруса), называются подмостями.

Щиты и другие элементы опалубки делают с учетом их многократного использования. Это удешевляет конструкции из железобетона, так как стоимость опалубки входит в общую стоимость железобетонных работ.

Для изготовления опалубки и лесов применяют полусухой здоровый лес из сосны и других пород. Правильный выбор конструкции опалубки, качество лесоматериала для нее имеют большое значение, потому что элементы лесов и опалубки, кроме собственного веса, выдерживают при производстве работ большую нагрузку от уложенной арматуры, бетонной смеси, работающих людей, а также и оборудования, применяющегося при работах.

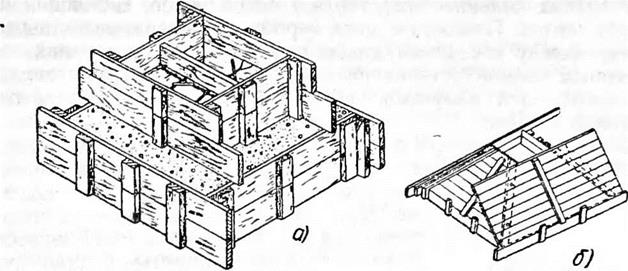

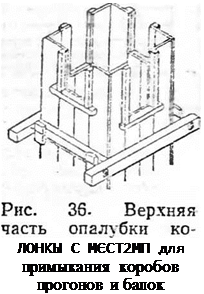

На рис. 33 показана типовая конструкция опалубки фундамента (башмака) под колонну. На рисунке видны отдельные дощатые щиты, распорки и стяжки из проволоки, предохраняющие щиты от выпучивания во время укладки и уплотнения бетонной смеси.

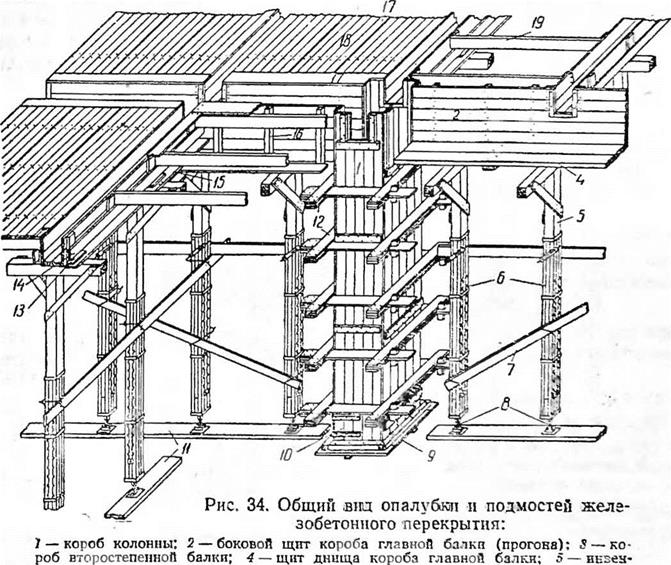

На рис. 34 показана типовая конструкция опалубки и подмостей железобетонного перекрытия или одного этажа многоэтажно-

|

тарная раздвижная стойка; 6 — металлические рамки раздвижных стоек: 7 —

диагональная схватка жесткости; 8 — винты (домкраты) для регулирования высоты стоек; 9 —- рамка, в которую устанавливают короб колонны; 10 — про — чистная дверца короба колонны; 11—дощатые подкладки под стойки; 12 — хомуты короба колонны; 13 — подкладка под подкружальную доску; 14 — подкружальная доскй; 15 — прижимная доска; 16 — сшивная планка боксзого щита короба главной балки; 17 — окаймляющая доска опалубки плпты: 16 —

щит опалубки плиты; 19 — кружала под щиты опалубки плиты

![]()

После установки коробов колонн устанавливают короба про — гонов, затем второстепенных балок и в — последнюю очередь укладывают щиты опалубки плиты.

Внутренняя форма опалубки и все ее размеры определяют форму и размеры будущей железобетонной конструкции. Поэтому от элементов опалубки требуется большая точность при ее изготовлении и монтаже, а от поддерживающих ее лесов или подмостей, кроме того, соответствующая прочность и устойчивость для сохранения всех проектных размеров в период укладки арматуры и бетонирования.

Необходимость дальнейшего снижения трудоемкости отдельных операций, повышения степени механизации работ и сокращения сроков их выполнения обусловили переход от отдельных опалубочных щитов, которые можно устанавливать вручную, к более крупным элементам. Транспортирование и сборку таких элементов производят только с помощью различных мощных подъемных и монтажных механизмов.

Необходимость дальнейшего снижения трудоемкости отдельных операций, повышения степени механизации работ и сокращения сроков их выполнения обусловили переход от отдельных опалубочных щитов, которые можно устанавливать вручную, к более крупным элементам. Транспортирование и сборку таких элементов производят только с помощью различных мощных подъемных и монтажных механизмов.

Новыми, более эффективными видами опалубки являются следующие:

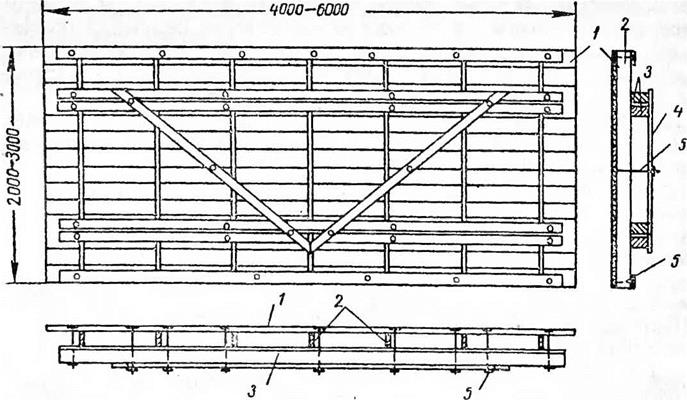

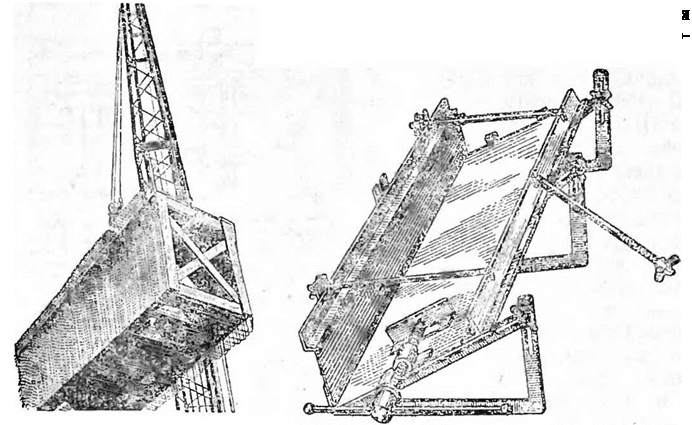

1. Крупнопанельная опалубка, щиты (панели) которой имеют размеры по высоте до 3 м, а по длине до 5—6 м (рис. 37).

Для того чтобы крупнопанельные опалубочные щиты при их перевозке и установке, а также при укладке арматурного каркаса и затем бетонной смеси выдержали все возникающие нагрузки, сохраняя при этом необходимую прочность и устойчивость, щиты делаются из досок толщиной 35—40 мм с ребрами и схватками из досок или брусьев, как это показано на рисунке.

. Применение крупнопанельной опалубки особенно выгодно при бетонировании больших массивных конструкций, например опор мостов или стенок шлюзов.

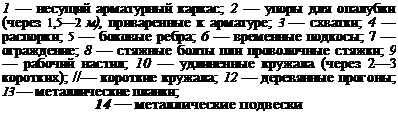

2. Опалубочные блоки. Установка готового короба (блока), собранного из отдельных опалубочных щитов, как это показано на рис. 38, позволяет уменьшить трудоемкость работ по сравнению с обычной сборкой щитов. Для того чтобы опалубочный блок после схватывания бетона легко мог быть снят для переноски и повторной установки на другом месте, необходимо вертикальные плоскости — в конструкции заменить наклонными, как это видно на рисунке.

С этой же целью поверхность щитов опалубки, прилегающая к бетону, обивается тонкой фанерой или кровельной сталью и перед укладкой бетонной смеси смазывается известковым или глиняным молоком.

Недостатком опалубочных блоков является трудность укладки в них арматуры после установки блока. Поэтому такие блоки при

меняются чаще всего для массивных малоармированных конструкций, например фундаментов.

3. Арматурно-опалубочные блоки. Такие блоки состоят из арматурного каркаса, к которому прикреплена опалубка. Напри-

|

Рис. 37. Крупнопанельный деревянный опалубочный щит: |

|

/ — палуба из досок толщиной 35—40 мм; 2 — ребра из досок толщиной 35—40 мм иля брусьев; 3—прогоны из парных досок или брусьев; 4— раскосы из досокі 5 — болты с головкой, утопленной заподлицо с опалубкой

Рис. 38. Установка автокраном опалубочного блока фундамента* |

мер, к арматурному каркасу балки или прогона может быть прикреплен опалубочный короб, состоящий из щитов днища и боковых стенок и т. п.

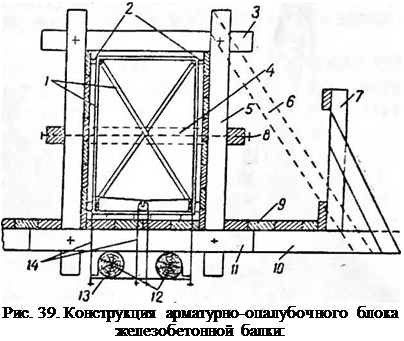

58

На рис. 39 изображена конструкция арматурно-опалубочного блока железобетонной балки. Так как блок предназначается для установки на высоте более 6 м, в его конструкцию включена также рабочая площадка, необходимая при укладке и уплотнении бетонной смеси с ограждением, требуемым правилами техники безопасности. Короб опалубки и поддерживающие его конструкции (короткие и удлиненные кружала 10 и 11 и боковые ребра 5) опираются на прогоны 12. Прогоны подвешены к сварному арматурному каркасу при помощи металлических подвесок 14 и планок 13. Сохранение проектных размеров сечения балки при укладке бетонной смеси достигается наличием, кроме боковых ребер 5, схваток 3 и проволочных стяжек 8. Для создания защитного слоя бетона к арматурному каркасу снаружи привариваются специальные обрезки стержней — упоры 2 для щитов опалубки.

Арматурный каркас в этом случае должен быть рассчитан так, чтобы он мог воспринимать усилия не только в готовом железобетонном элементе (балке), но и воспринимать нагрузки от опалубки, работающих людей и уложенной бетонной смеси (во время перевозки, установки каркаса и бетонирования).

Арматурный каркас в этом случае должен быть рассчитан так, чтобы он мог воспринимать усилия не только в готовом железобетонном элементе (балке), но и воспринимать нагрузки от опалубки, работающих людей и уложенной бетонной смеси (во время перевозки, установки каркаса и бетонирования).

На рис. 40 изображен момент згстановки краном арматурно — опалубочного каркаса подземного туннеля.

Несущие арматурные каркасы разрешается изготовлять только при помощи сварки.

По техническим условиям на производство и приемку строительных и монтажных работ законченная опалубка должна: 1) соответствовать проектным размерам; 2) иметь возможные отклонения, не превышающие установленных допусков; 3) иметь для горизонтальных конструкций (прогонов, балок) строительный подъем величиной 3 мм на каждый метр длины.

Строительным подъемом называется небольшое возвышение днища опалубки балки в средней части пролета. Этот подъем необходим в связи с неизбежным прогибом деревянных конструкций

|

опалубки при укладке арматуры и бетонной смеси и позволяет после бетонирования получить горизонтальную нижнюю поверхность балки.

Рис. 41. Инвентарная металлическая

форма для изготовления железобетон-

ных ступеней

ного каркаса форму стягивают винтовыми стяжками, видными на рисунке, и затем производят укладку бетона. Торцевые стенки (на рисунке не показаны) делают деревянными; передвигая их вдоль формы, можно менять длину ступени.

Электротермомеханический способ натяжения арматуры

Сущность электротермомеханического способа натяжения арматуры заключается в том, что нагретые электрическим током канаты или проволоки с помощью стационарных или передвижных непрерывно армирующих машин навивают на упоры форм или стендов с определенным механическим усилием натяжения.

Величина начального контролируемого напряжения о0 слагается из двух составляющих:

®0 ” ®ы "Ь ®9»

|

Рис. 46. Установка СМЖ-129Б для электротермического нагрева стержней: І, 6 — неподвижный и подвижный контакты» 2 — поддерживающий ролик» 3 — рама» 4 — нагреваемый стержень» б — шкаф с электрооборудованием, 7 — трансформатор |

где См — доля механического напряжения, осуществляемая механическим пригрузом или притормаживающим устройством на — вивочной машины; — доля напряжения, создаваемая путем электронагрева арматуры.

В качестве напрягаемой арматуры прн непрерывном армировании конструкций допускается применение углеродистой проволоки периодического профиля диаметром 3, 4 и 5 мм и канатов диаметром 6…9 мм.

|

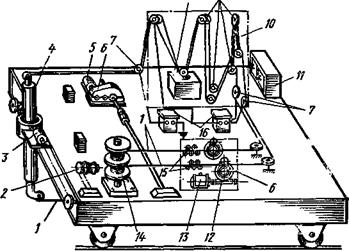

8 9

Рис. 47. Схема самоходной арматурно-навивочной машины ДН-7: 1 — наматываемая проволока (канат). 2—механизм передвижения каретки, 3 — каретка, 4 — пиноль каретки, 5 — механизм подачи, 6 — привод механизма продольного хода, 7 — скользящие контакты, 8 — груз натяжения, 9 — система блоков, 10 — механизм натяжения, U — электрошкаф, i2 — червячный редуктор, ІЗ — электродвигатель, Н — бухтодержатель, І5 — механизм торможения, 16 — сварочные трансформаторы |

В процессе непрерывной навивки рекомендуется максимально использовать электронагрев, что позволяет уменьшать величину механического натяжения.

Максимальная температура нагрева арматуры током не должна превышать 350°С.

Величина начального напряжения с0, создаваемого в результате электротермомеханического натяжения арматуры, из соображений безопасности намотки и надежности работы арматуры при повышенной температуре не должна превышать 0,65 Я" (нормативное сопротивление арматурной стали).

Метод непрерывного армирования может быть использован при изготовлении одно — и двухосно напряженно армированных конструкций или их элементов, изготовляемых по агрегатно-поточной, конвейерной, стендовой или смешанной технологии.

Самоходная арматурно-иавивочная машина ДН-7 (рис. 47) предназначена для изготовления конструкций на стендах. Вдоль обеих продольных сторон стенда укладывают рельсы, по которым перемешается во время намотки машина, совершая возвратнопоступательные продольные движения. Намотка арматуры поперек продольной оси стенда осуществляется с помощью возвратнопоступательных поперечных движений каретки 3. Проволока или канаты наматываются на цилиндрические штыри-упоры. При намотке проволока диаметром 3…5 мм или канат диаметром Є…9 мм сматывается с бухтодержателя 14, проходит через механизм торможения 15, червячный редуктор 12 и попадает в механизм натяжения, состоящий из груза 8, системы 9 блоков и сварочных трансформаторов 16 со скользящими контактами 7.

После того как проволока будет пропущена через все механизмы и приспособления, ее конец крепят к одному из штырей стенда в соответствии с проектом армирования конструкции. Затем, сочетая продольные движения машины и поперечные движения каретки, наматывают арматуру. Усилие механического натяжения регулируют автоматически, так как механизм подачи 5 машины, груз 8 и механизм торможения сблокированы в единую электроцепь.

Выполнив одно продольное движение машины вдоль стенда и намотав одновременно один (нижний) ряд проволоки или каната, пиноль 4 поднимают, при обратном движении наматывают второй ряд арматуры и так до окончания армирования и закрепления конца проволоки.

При изготовлении объемных предварительно напряженных железобетонных элементов размерами 3100X3100X2370 мм для навивки напряженной арматуры на специальные квадратные сердечники применяют арматурно-навивочные машины СМЖ-360.

ОСНОВЫ ИНЖЕНЕРНЫХ ИЗЫСКАНИЙ В ИНЖИНИРИНГЕ

Инженерные изыскания (ИИ), проводимые для обоснования разработки проектов разнообразных по функциональному назначению зданий, сооружений и их комплексов, представляют собой совокупность технических и экономических исследований района строительства с целью получения исходных данных, необходимых для разработки наиболее целесообразных техникоэкономических решений при проектировании и строительстве. ИИ — работы, проводимые для комплексного изучения природных условий района, площадки,

участка, территории, трассы проектируемого строительства, наличия источников водоснабжения и местных строительных материалов и получения достаточной релевантной информации для разработки технически осуществляемых и экономически целесообразных проектов.

Последовательность выполнения ИИ должна быть подчинена обоснованию поочередно решаемых проектных задач, к числу которых относятся:

— определение технической возможности и экономической целесообразности строительства объекта;

— выбор оптимального варианта расположения объекта проектирования;

— компоновка зданий и сооружений на выбранном варианте;

— составление расчетных схем устойчивости каждого здания и сооружения;

— авторский надзор за производством СМР [19; 28].

ИИ при проектировании объектов капитального строительства включают в себя следующие виды изысканий:

— инженерно-топографические;

— инженерно-геодезические;

— инженерно-геологические;

— инженерно-геофизические;

— инженерно-гидрологические;

— инженерно-гидрометеорологические;

— инженерно-экологические;

— инженерно-геотехнические;

— почвенно-геоботанические;

— археологические;

— землеустроительные и кадастровые работы;

— изыскание грунтовых строительных материалов [19; 28].

Для обеспечения геометрической неизменяемости и функциональной достаточности зданий, сооружений и их комплекса в процессе проектирования и строительства особую значимость имеют:

— инженерно-геодезические изыскания — работы, проводимые для получения топографо-геодезических материалов и данных о ситуации и рельефа местности, в том числе и поверхности для водоемов (о существующих зданиях, сооружениях (наземных, подземных и надземных) и о других элементах), и планировки в цифровой, графической и иной формах. Эти данные необходимы для комплексной оценки природных и техногенных условий территории (акватории) строительства и для обоснования проектирования, строительства, эксплуа-

17

тации и ликвидации объектов, а также создания сведений государственных кадастров, обеспечений управления территорией. Инженерно-геотехнические изыскания как самостоятельный вид работ в России введен Постановлением Правительства РФ № 20 от 19.01.2006 г. «Об инженерных изысканиях для подготовки проектной документации строительства, реконструкции объектов капитального строительства». Указанный вид изысканий направлен на изучение свойств грунтов, используемых в качестве оснований сооружений, среды для устройства подземных сооружений, а также для определения устойчивости природных и антропогенных грунтовых массивов, склонов и откосов.

В перечень инженерно-технических изысканий входят:

а) проходка горных выработок с их апробированием и лабораторные исследования механических свойств грунтов;

б) полевые испытания грунтов с определением их стандартных прочностных и деформационных характеристик, испытания эталонных и натурных свай;

в) физическое и математическое моделирование взаимодействия зданий и сооружений с геологической средой;

г) геотехнический контроль строительства зданий, сооружений и прилегающих территорий.

Инженерно-геотехнические изыскания выполняются в случаях:

— строительства объектов повышенного уровня ответственности и уникальных объектов;

— строительства объектов с заглублением подземной части более чем на

10 м;

— строительства объектов в условиях плотной городской застройки;

— строительства объектов на участках с развитием опасных геологических и инженерно-геологических процессов.

В настоящее время основным нормативным документом, регламентирующим ИИ, является СНиП 11-02-96 «Инженерные изыскания для строительства».

Сборка фермы из двух полуферм на одной монтажной опоре Состав процесса

• Приняты по акту проектные опоры (колонны)

• Приняты по акту связи (крестовые или шатровые) по колоннам

• На оголовках колонн нанесены продольные и поперечные монтажные риски

• В торце здания (или в обоих торцах) организуются ПУСб, где собираются монтажные марки-полуфермы

• Вдоль продольной оси внутри здания устраивается рельсовый путь (катальный ход). По этому пути будет перемещаться монтажная башня с одной монтажной позиции на другую, по этому же пути будет перемещаться транспортная тележка от ПУСб до монтажной позиции и обратно

• На рельсовый путь устанавливается монтажная опора

• Наверх опоры устанавливается система гидродомкратов

• Опорные части домкратов выставляются по нивелиру на отметки, обеспечивающую проектную величину «строительного подъема»

• В рабочую зону доставляется монтажный кран (СКГ-40, ДЭК-50) и приводится в рабочее состояние Кран устанавливается на ‘ позиции 1.

Для обеспечения поперечной устойчивости монтируемых ферм первая ячейка устраивается жесткой и включает две фермы со связями Исходя из этого выполняется следующая последовательность установки (рис 2.4).

• Собранная на ПУСб полуферма на транспортной тележке доставляется на первую монтажную позицию (наиболее удаленную от ПУСб) в зону действия крана

• Краном поднимается, устанавливается правая полуферма I и раскрепляется тремя парами расчалок (по проекту)

• На возвращенную транспортную тележку грузится и доставляется в зону монтажа левая полуферма 2

• Левая полуферма 2 устанавливается аналогично правой полуферме 1

• Обе полуфермы соединяются фланцевыми соединениями на высокопрочных болтах, болты затягиваются с расчетным усилием динамометрическим ключом.

• Выполняются рабочие стыки фермы с проектными опорами (колоннами).

• Ферма раскружаливается, расчалки подтягиваются

• Монтажная опора перемещается на позицию 2

• Монтажный кран перемещается на позицию 2

• Доставляется в монтажную зону и устанавливается полуферма 3

• Полуферма 3 при установке раскрепляется распорками с полуфермой 1

• Аналогично доставляется и устанавливается полуферма 4, раскрепляется распорками с полуфермой 2

• После выверки полуфермы 3 и 4 соединяются фланцевыми стыками по верхнему и нижнему поясам

• Обе фермы раскрепляются рабочими связями: по

верхнему и нижнему поясам, а также диагональными связями

• Укладываются стальные прогоны покрытия (на сварке)

• По ним с помощью специальной траверсы укладываются листы профнастила, которые крепят дюбелями или шурупами

• Монтажный кран перемещается на позицию 3

• Процесс повторяется в описанной последовательности

• Фермы выверяют сразу же после их установки. Отметки опорных узлов ферм проверяют нивелирами или переносят отметки с нижнего уровня на верхний, вертикальность ферм — отвесом, их прогиб из плоскости — натягиваемой проволокой, а расстояние между верхними, поясами — стальными лентами или шаблонами.

|

|

|

ферм:

а — установка первой фермы; б — то же, план, в — установка второй и последующих ферм (план); 1.. 4 см в тексте; 5 — колонна, 6 — монтажная опора, 7 — домкратная І система, 8 — монтажный кран; 9- катальный ход; 10- проектное положение пояса фермы, 11 — строительный подъем, 12. 13 — поперечные оси (ряды), 14 — расчалки, 15-анкеры; 16 — монтажные распорки, 17-проектные связи; 18-усиленные раскосы

Сборка ведется в аналогичной последовательности; с устройством и жесткой» первой ячейки. Сначала устанавливают на широкой монтажной опоре среднюю секцию. Так как в монтажном положении она имеет две консоли, то при укрупнительной сборке секция была усилена. Затем ставят крайние секции и раскрепляют. Этот способ возможно применять лишь при монтаже пролетной конструкции, представляющей из себя балку со і плотной стенкой.

Строительные свойства грунтов

В строительстве в основном разрабатываются крупнообломочные, песчаные и пылевато-глинистые грунты. На выбор технологии производства работ, трудоемкости и стоимости земляных, буровых и свайных работ оказывают значительное влияние плотность, влажность, прочность, разрыхляемость, кусковатость и другие свойства грунтов.

Влажность грунта оказывает значительное влияние на способ разработки грунта и на способность грунтов к уплотнению. Грунты влажностью до 5% считаются сухими (или маловлажными), свыше 30% — мокрыми, а от 5 до 30% — нормальной влажности.

Влажность, которая соответствует наибольшей (оптимальной) плотности грунта при наименьших затратах труда на уплотнение, называется оптимальной влажностью.

Для повышения производительности машин, снижения трудоемкости работ, а также повышения их качества (уплотнение грунта, устройство насыпей и др.) грунты доводят до оптимальной влажности, которая определяется гранулометрическим составом грунта.

При значительной влажности пылевато-глинистых грунтов появляется липкость, которая усложняет выгрузку грунта из ковша или кузова машины, усложняет работу конвейера и ухудшает условия передвижения машин и транспорта.

Липкостью называют способность грунтов при определенной влажности прилипать к поверхности различных материалов. Липкость является отрицательным свойством грунтов и связана с консистенцией грунта.

Размокаемостъ представляет собой процесс полной или частичной утраты грунтом прочности под действием спокойной воды. Этот процесс характеризуется определенной продолжительностью. О способности грунтов к размоканию необходимо знать при обеспечении устойчивости стенок и откосов котлованов и земляных сооружений, когда имеется возможность их замачивания атмосферными осадками, аварийными сбросами или грунтовыми водами.

Размываемостъ — это разрушение грунтов под действием текучих вод. Размываемостъ зависит от состава грунта, его строения, характера структурных связей, а также степени минерализации и т. д. Размываемостъ характеризуется критической размывающей скоростью водного потока, при которой начинается отрыв отдельных частиц и их перемещение водой.

Глинистые грунты благодаря структурным связям менее подвержены размыву, чем мелкозернистые пески и пылеватые грунты.

Данные о размываемости грунтов необходимы для проектирования водоотводных канав и каналов, а также откосов земляных сооружений.

Тиксотропия — это переход геля в золь при динамическом воздействии на грунт и обратно после прекращения этого воздействия. Тиксотропные явления характерны для глинистых грунтов с коагуляционными связями.

При нарушении структурных связей в результате механического воздействия (вибрация, динамические нагрузки, знакопеременные давления) тиксотропное разрушение может быть полным (разжижение) или частичным (размягчение).

Знание тиксотропных свойств грунтов необходимо при погружении свай, буровых работах, приготовлении глинистых растворов, а также при устройстве фундаментов и подземных сооружений способом «стена в грунте».

Набухание — это способность грунтов увеличиваться в объеме в результате поглощения воды. Набухание характеризуется коэффициентом набухания, представляющим собой отношение объема грунта после набухания к первоначальному объему.

ю

Разрыхляемость — это способность грунта увеличиваться в объеме при разработке вследствие потери связи между частицами, при этом плотность грунта уменьшается. Увеличение объема грунта характеризуется коэффициентами первоначального и остаточного разрыхления. Коэффициент первоначального разрыхления определяют по формуле

Кр ~ QP /Q, (2.1)

где Qp — объем разрыхленного грунта;

Q — объем того же грунта в природном состоянии.

Коэффициент первоначального разрыхления грунтов КР, составляет:

песчаных……………………………………………… 1,08-1,2

пылевато-глинистых………………………….. 1,2 — 1,3

полускальных и скальных при взрывании:

«на встряхивание» ……………………….. 1,1 — 1,2

«на развал» ……………………………………….. 1,25-1,6

Разрыхленный грунт, уложенный в земляное сооружение, уплотняется. Однако такой грунт не занимает первоначального объема, который он имел до разработки, и сохраняет некоторое разрыхление, характеризуемое коэффициентом остаточного разрыхления Кор, значение которого для песчаных грунтов находится в пределах 1,01-1,025; суглинистых 1,015-1,05 и глинистых 1,04-1,09.

Величина коэффициента Ко р обычно меньше Кр на 15-20%.

При устройстве различного рода выемок и насыпей важно знать допустимую крутизну откосов, которая связана с понятием угла естественного откоса.

Грунты классифицируют по трудности разработки в зависимости от типа применяемой машины. Классификация грунтов по трудности разработки в ЕНиР составлена отдельно для немерзлых (I-VI группы) и мерзлых (1м — IVm) грунтов. Разрыхленные немерзлые грунты нормируют на одну грунпу ниже, чем эти же грунты в массиве, т. е. в неразрыхленном состоянии. В ЕНиР (Сб. 2. Земляные работы. Вып. I, 1986 г. разд. 1. Техническая часть, табл. 1 и 2) дана классификация грунтов по трудности их разработки в зависимости от видов землеройных машин и свойств грунта.

По трудности погружения свай молотами грунты разделяют на две группы:

I — почвы (растительный слой грунта), торф, пластичные и текучие супеси, суглинки и глины от тугопластичных до текучих лессы от мягкопластичных до текучих без включения гравия и гальки (дресвы и щебня) или с содержанием их до 10 %;

II — пески различной крупности от рыхлых до плотных, песок пылеватый, насыщенный водой, гравий, супеси твердые, суглинки и

И

глины, твердые и полутвердые, твердые лессы без крупных включений или с содержанием в них до 30% гравия и гальки (дресвы и щебня) крупностью фракции до 100 мм, также грунта I группы с включением гравия и гальки от 10 до 30 %.

При использовании буронабивных свай грунты классифицируют в зависимости от устойчивости стенок скважин и трудности бурения грунтов различными способами.

По устойчивости скважин грунты делятся на две группы:

— устойчивые — глинистые маловлажные грунты (твердые и полутвердые суглинки и глины, твердые супеси), а также скальные неразрушенные грунты;

— неустойчивые — насыщенные водой, пылевато-глинистые грунты, плывуны, крупнообломочные грунты с песчаным заполнителем, пески и разрушенные скальные грунты.

Различные грунты имеют различную электропроводность, которая имеет практическое значение при выполнении технологических процессов, связанных с пропусканием через грунт электрического тока (осушение грунтов и погружение опускных колодцев с помощью электроосмоса, оттаивания грунтов, закрепление грунта с использованием электрического тока и др.).

В процессе производства земляных работ приходится иметь дело с явлениями замерзания и оттаивания грунта, а также с закреплением грунтов термическим способом. Поэтому при проектировании

производства работ имеют значение термодинамические характеристики грунтов — их теплопроводность и теплоемкость. Эти характеристики в большей степени зависят от состава и влажности грунта.

ПЕРЕМЕШИВАНИЕ И ВЫДАЧА БЕТОННОЙ СМЕСИ

Определив общую потребную емкость бетономешалок, подбирают их количество. Следует учитывать, что применение крупно — литражных бетономешалок способствует снижению стоимости бетонного завода и сокращению числа рабочих, обслуживающих бетоносмесительное отделение; желательно, чтобы число бетономешалок было не менее двух.

При выборе типа бетономешалок следует также учитывать подвижность приготовляемой бетонной смеси, принимая для малоподвижных смесей с осадкой конуса до 4 см бетономешалки с опрокидным барабаном, так как при лотковой выгрузке длительность выгрузки малоподвижных смесей значительно возрастает.

В загрузочном ковше или в сборном бункере цемент нужно располагать между слоями заполнителей, благодаря чему уменьшается его распыл; до загрузки сухих составляющих в барабан бетономешалки следует подать 5—І0% воды, смачивающей внутренние поверхности барабана и благодаря этому предотвращающей в некоторой степени прилипание к ним цемента, затем одновременно с загрузкой барабана сухими составляющими выпускается 80—85% воды и после этого подается остальное ее количество.

В практике США при раздельной загрузке материалов в ковш бетономешалки последовательность загрузки ковша принимают примерно такую же, как в Советском Союзе, — сначала песок, затем цемент и в конце крупный заполнитель; в Англии — вначале крупный заполнитель, затем песок и цемент. При последовательности загрузки, принятой в Англии, крупный заполнитель, выходящий из ковша в последнюю очередь, очищает выход ковша от цемента и песка. При влажном песке во избежание закупорки им выходного отверстия английские авторы рекомендуют загружать сначала 50% крупного заполнителя, затем цемент и песок, а в конце остаток крупного заполнителя.

При приготовлении легкой бетонной смеси из влажных заполнителей и сухих вяжущих материалы загружают одновременно с подачей воды, а при применении сухих материалов сначала загружают заполнители и 60—70% воды и после кратковременного перемешивания добавляют вяжущее и остальную воду. Жесткие бетонные смеси приготовляют в бетономешалках принудительного действия (табл. 23). При отсутствии последних возможно приготовление жесткой смеси в бетономешалках свободного падения, но при увеличении продолжительности перемешивания в 1,5— 2 раза.

Таблица 23

|

Техническая характеристика бетономешалок принудительного действия, выпускаемых Славянским заводом строительных машин

Нормальная эксплуатация бетоносмесительных отделений возможна только при наличии в них производственной канализации, |

обеспечивающей удаление остатков раствора и бетона, и вентиля — лии всех производственных помещений (особенно в надбункерном л дозаторном этажах).

В зимнее время воду подогревают пуском пара в закрытые емкости, а иногда змеевиком, по которому пропускают пар. Максимально допускаемые температуры подогрева составляющих и беконной смеси приводятся в табл. 24.

Предельные температуры нагрева

|

Таблица 24

|