Архивы за Октябрь 2015

ХРАНЕНИЕ ЗАГОТОВЛЕННЫХ АРМАТУРНЫХ СЕТОК И КАРКАСОВ

Правильная организация складов изготовленных арматурных сеток и каркасов имеет большое значение, так как результатом их неудовлетворительного хранения может быть появление брака или необходимость дополнительной обработки перед установкой в опалубку и укладкой бетонной смеси.

Причиной выбраковки готового изделия бывает отрыв стержней в местах сварки, нарушение геометрической формы каркаса, ржавление, загрязнение металла. Сетки и каркасы должны храниться рассортированными по типам, с прокладками, во избежание провисания от собственного веса и веса вышележащих деталей.

Централизованные склады должны иметь навесы, а при кратко — . временном хранении арматурных изделии на площадках их необходимо укрывать брезентом.

Взаимоотношения участников строительства на стадии проектирования

Экономический механизм управления инвестиционным процессом включает разнообразные организационные и контрактные формы. Условно их разделяют на две группы — традиционные и интегрированные. Для первой характерны разобщенность отдельных этапов (предпроектных, проектных и строительных работ) как организационно, так и во времени. Объединяющим звеном, как правило, является заказчик, принимающий на себя функции управления, что позволяет ему активно влиять на ход реализации проекта, вносить при необходимости соответствующие изменения.

Заказчик сам заключает контракт с проектной фирмой. Законченный проект передается подрядной фирме. В России такая традиционная форма установилась повсеместно. Естественно, что главный недостаток таких форм управления инвестиционным процессом — растянутость процесса во времени, что приводит к моральному устареванию проектов.

Стремление преодолеть разобщенность отдельных этапов инвестиционного процесса, обеспечить более тесное взаимодействие всех его участников для достижения наилучших конечных результатов (оптимизация сроков и затрат, высокого качества проектирования и строительства) привели к возникновению интегрированных организационных структур — проектных отделений в составе подрядных строительных организаций, а затем и фирм проектностроительного типа. При такой форме управления достигается повышенная ответственность каждого участника, оперативно выявляются «узкие места» и эффективно решаются вопросы, связанные с их устранением. Концепция «управления проектом» направлена на сокращение продолжительности инвестиционного цикла и оптимизацию конечных результатов. В отличие от управления строительством система «управления проектом» охватывает права физических и юридических лиц и интересы государства, а также для оценки эффективности вложений [2; 26; 42].

Инвестиционные проекты, финансируемые за счет средств федерального бюджета, средств бюджетов субъектов Российской Федерации, а также инвестиционные проекты, имеющие важное народно-хозяйственное значение, независимо от источников финансирования и форм собственности объектов капитальных вложений подлежат государственной экспертизе, осуществляемой уполномоченными на то органами государственной власти.

Порядок проведения государственной экспертизы инвестиционных проектов определяется российским правительством.

Все инвестиционные проекты подлежат экологической экспертизе в соответствии с российским законодательством.

Регулирование инвестиционной деятельности предусматривает также государственные гарантии прав субъектов инвестиционной деятельности и защиту капитальных вложений.

Устройство монолитных (бесшовных) покрытий полов

К бесшовным (рис. 14.2) относятся покрытия полов на основе асфальтобетона, неорганических вяжущих (бетонные, цементно-песчаные и мозаичные покрытия, ксилолитовые, металлоцементные, полимерцементно-бетонные и покрытия из кислотоупорного бетона), водных дисперсий полимеров, реакционноспособных олигомеров (наливные, высоконаполненные и каркасные).

Максимальная крупность щебня и гравия для бетонных покрытий и мраморной крошки для мозаичных, поливинилацетатноцементно-бетонных, латексно — цементно-бетонных покрытий не должна превышать 15 мм и 0,6 толщины покрытий.

Монолитные покрытия должны быть изолированы от стен и колонн. Разрезка покрытий на отдельные карты не допускается, за исключением многоцветных (мозаичных).

Асфальтобетонные покрытия требуют незначительного времени для устройства и пригодны для эксплуатации через 6—8 ч после окончания работ.

Укладке асфальтобетонных покрытий должна предшествовать приемка подготовленных гравийных, щебеночных, булыжных или бетонных оснований с составлением акта на скрытые работы.

При проверке основания 2-метровой контрольной рейкой допускаются просветы не более 10 мм. Если асфальтовые покрытия имеют проектные уклоны, то

|

они должны быть выполнены при подготовке основания. Правильность уклонов проверяют при приемке основания, и соответствующие данные заносят в акт на скрытые работы.

При устройстве асфальтобетонных покрытий следует прежде всего контролировать качество асфальтобетонной смеси. Для асфальтобетонных полов внутри помещений применяют только литой асфальтобетон мелкозернистого или песчаного состава.

Асфальтобетонная смесь, доставленная с заводов-изготовителей, должна иметь температуру в начале укладки не ниже +160°С при температуре воздуха более +5°С и 180°С при температуре воздуха ниже +5°С. После уплотнения смеси ее температура должна быть не ниже + 140°С.

Литой асфальтобетон укладывают полосами (участками) шириной не более 2 м, ограниченными рейками, одновременно служащими маяками при устройстве покрытия. Смесь разравнивается правилами, передвигаемыми по маячным рейкам, и уплотняется катками, оборудованными электронагревателями, а в местах, недоступных для механических катков (около стен, колонн, фундаментов), — вибраторами с частотой колебаний 2 000—3 000 ед./мин.

Толщина каждого уплотняемого слоя не должна превышать 25 мм. В местах, недоступных для уплотнения катками, атакже при температурах воздуха на уровне пола ниже 5°С литую смесь разрешается уплотнять валиками или утюгами.

Необходимо контролировать, чтобы после укладки и разравнивания поверхности слоя литого асфальтобетона его немедленно обрабатывали рейбовка — ми (деревянными терками) с посыпкой просеянным среднезернистым песком.

Перед возобновлением укладки асфальтобетона после перерыва, в работе кромки ранее уплотненного участка разогревают. В местах рабочих швов асфальтобетонную смесь уплотняют до тех пор, пока шов станет незаметным. Участки асфальтобетонных полов с трещинами, раковинами, расслоениями подлежат вырубке, очистке и повторной заделке горячей смесью.

При устройстве асфальтобетонных полов обязательно изготовление у стен помещения асфальтобетонных плинтусов в виде валиков высотой 30—50 мм.

Бетонные покрытия выполняются толщиной 20—50 мм в зависимости от механических нагрузок из бетонов класса по прочности на сжатие не менее В15 (С12/15). Незатвердевшее основание разравнивают, но не заглаживают, так как шероховатость обеспечивает лучшее сцепление покрытия с основанием. На гладкой затвердевшей поверхности делают насечку. Непосредственно перед укладкой покрытия основание промывают водой и грунтуют цементным молоком.

Подготовленное основание разделяют на полосы шириной до 3,5 м. Их направление должно соответствовать большей стороне помещения, а при наличии сточных лотков быть перпендикулярным к продольной оси лотка.

Бетонную смесь укладывают полосами через одну по маячным рейкам, разравнивая лопатой и правилом. После схватывания уложенного бетона маячные рейки снимают и заполняют смесью пропущенные полосы. Поверхность свежеуложенной бетонной смеси выравнивают рейкой-правилом по ранее уложенным полосам. Уплотняют бетонную смесь виброрейкой, передвигая ее по маячным рейкам с помощью гибких тяг, поверхностных вибраторов или вакуум-установок. Сразу после уплотнения покрытие выравнивают и заглаживают гладилками. Мелкие дефекты и трещины заделывают цементным раствором с помощью шпателя.

Через сутки после окончания работ бетонное покрытие засыпают опилками слоем толщиной 3—5 см и в течение 7—10 дней поливают водой не реже 1 раза в сутки, а если температура воздуха в помещении выше 15°С, то в первые 3—4 дня — не реже 2 раз в сутки.

Поверхность покрытия из обычного бетона шлифуют мозаично-шлифовальной машиной с использованием крупнозернистых абразивных камней.

Для чистых бетонных полов широко используется вакуумированный бетон. Методом вакуумирования подготавливают бетонное покрытие, затем по нему наносят упрочняющий слой. Вакуумирование бетона производят с помощью специального комплекта.

Бетон укладывают продольными полосами через одну с последующим бетонированием пропущенных участков, используя бетон ранее забетонированных полос как опалубку и направляющие. Ширина полос — 3—6 м в зависимости от применяемого оборудования.

Уложенный бетон подвергается вакуумированию со степенью разрежения 0,7— 0,8. В процессе вакуумирования удаляются несвязанные водяные частицы. Продолжительность процесса определяется из расчета 1—1,5 мин на 1 см толщины смеси.

Упрочнение покрытий, повышение износо-, масло — и ударостойкости полов достигается при применении покрытий с упрочненным верхним слоем, изготовляемым затиркой смеси портландцемента с металлическим порошком или железной окалиной в свежеуложенное покрытие. Упрочняющая смесь, приготовленная перемешиванием сухих компонентов, отдозированных по массе, равномерно рассыпается на подготовленное бетонное покрытие сразу же после снятия вакуум-матов. Смесь рассыпают в один или два приема, толщина упрочненного слоя составляет 2—3 мм. Первую порцию наносят в количестве, которое может увлажняться водой, подсасываемой из бетонного покрытия за 5-10 мин. Насыщенную влагой упрочняющую смесь тщательно заглаживают дисковыми гладилками. Запрещается добавление в упрочняющую смесь воды.

Окончательную обработку упрочненной поверхности (затирка) производят лопастной гладилкой через 3—5 ч после заглаживания. Эксплуатация таких полов разрешается через 7—10 сут. твердения во влажных условиях (достижения бетоном прочности не менее 70% проектной).

Цементно-песчаные покрытия устраивают из раствора не менее М200 после очистки, насечки и промывания основания, на которое устанавливают маячные рейки параллельно длинной стене помещения. Первый ряд реек укладывают на

расстоянии 1,2—2 м от стены, остальные — на расстоянии 2—2,5 м друг от друга параллельно первому ряду. После установки маячных рядов подстилающий слой промывают водой и огрунтовывают цементным молоком.

Раствор к месту укладки подают по трубам с помощью растворонасоса. Полосы заполняют раствором через одну. Уложенный раствор разравнивают рейкой — правилом, которая опирается на две маячные рейки, а после их снятия — на края уложенных полос стяжки. Толщина выровненного слоя раствора в расчете на усадку должна быть на 2—3 мм выше верха маячных реек. Затем раствор уплотняют виброрейкой или поверхностными вибраторами и заглаживают металлическими гладилками. Заглаживание должно быть закончено до начала схватывания.

Для повышения стойкости бетонных и цементно-песчаных покрытий к механическим воздействиям, понижения пылеотделения при движении напольного транспорта, уменьшения водопроницаемости и повышения стойкости к химическим реагентам применяют флюатирование, пропитку покрытий органическими и неорганическими композициями и нанесение защитных лаковых слоев. Для флюатировапия служат водные растворы кремнефтористоводородной кислоты и ее магниевых и цинковых солей. Для пропитки и нанесения защитного слоя используют жидкое стекло в сочетании с хлористым кальцием, однокомпонентные и двухкомпонентные синтетические материалы. Поверхностная пропитка флюатами и уплотняющими составами, а также отделка полиуретановыми лаками и эпоксидными эмалями производится не ранее чем через 10 сут. после укладки смесей при температуре воздуха в помещении не ниже 10 °С.

Мозаичные (террацсвые) полы бывают двух видов: с наполнителем из мраморной или гранитной крошки и типа «брекчия» с включением в мозаичную смесь боя мраморных или гранитных плит.

Перед началом работ в обоих случаях основание тщательно очищают от пыли, огрунтовывают цементным молоком и укладывают на него цементно-песчаную прослойку.

Цементно-песчаную прослойку (как правило, толщиной 20—25 мм) устраивают по маякам. Раствор подают растворонасосом и разравнивают рейкой или длинным полутерком (180 см).

На следующий день цементно-песчаную прослойку зачищают с помощью деревянных полутерков, размечают рисунок и по нему устанавливают металлические или стеклянные жилки с креплением их к стяжке раствором (иногда жилки устанавливают в прослойку до затвердения раствора). Раствор укладывают с двух сторон жилки слоем толщиной не более 10 мм с шагом 25—30 мм. Поскольку жилки служат одновременно и маяками для последующего процесса, их горизонтальность выверяют деревянной рейкой-правилом длиной 2 м.

Цементно-песчаную смесь приготавливают и завозят централизованно, а мозаичную готовят на месте. Марка мозаичной смеси (террацевого раствора) задается проектом, но должна быть не ниже 200. В состав мозаичной смеси входят мраморная или гранитная крошка, цемент и вода. Наиболее красивое покрытие получают при крошке размером около 5 мм.

Поверхность прослойки слегка увлажняют из шланга, затем укладывают в каждую карту слой террацевого раствора толщиной на 2 мм выше уровня жилки и разравнивают его кельмой. Уплотняют раствор деревянной рейкой до появления на поверхности цементного молока.

Поверхность заглаживают специальной удлиненной гладилкой и вручную кистью-макловицей удаляют выступившее цементное молоко.

Через сутки после укладки смеси поверхность засыпают слоем песка толщиной 5-15 мм, который ежедневно увлажняют в течение 3—5 дней. В дальнейшем песок используют для мокрой шлифовки поверхности.

Через 3—7 дней после укладки приступают к шлифованию покрытия. За это время мозаичный слой должен приобрести такую прочность, при которой мраморная или каменная крошка от механического воздействия не выкрашивается. Сначала осуществляют мокрую шлифовку поверхности с посыпкой песком, затем убирают шлам, подшпаклевывают поврежденные места и шлифуют насухо.

При шлифовке поверхностный слой снимается на глубину 5—6 мм. Для ускорения процесса снятия верхнего слоя в качестве смачивающей жидкости используют поверхностно-активные по отношению к мрамору вещества (например, водный раствор углекислого натрия). Применение такого раствора сокращает время шлифования примерно на 40% независимо от вида применяемых мозаично-шлифовальных машин. После этого очищают и промывают поверхности. После мытья и сушки шлифованную поверхность полируют (натирают пол) полотерной машиной с использованием восковых паст.

Для удобства транспортировки материалов к рабочим местам и производства работ покрытия начинают укладывать из глубины помещения по направлению к выходу.

При устройстве мозаичного покрытия тина «брекчия» на цементно-песчаную прослойку укладывают неправильной формы куски мраморных или гранитных плит на одном уровне с прожилками, а пустоты между ними заполняют мозаичной смесью с такой же крошкой. Если пол с рисунком, то его карты выполняют при помощи жилок по обычной технологии устройства мозаичного монолитного покрытия.

Уровень укладываемого раствора не должен доходить до верхней грани жилок на 5—7 мм (при толщине плит 15 мм и на 10—15 мм при толщине плит 20— 30 мм). Плиты укладывают в карты и ударами ребра рейки-правила осаживают до уровня верхней грани жилок. Ширина шва между плитами не должна превышать 5—7 мм, так как более широкий шов ухудшает эксплуатационные свойства пола. Посыпая раствор и швы цементом, их тщательно притирают с помощью шпателей, гладилок и кельм. Шлифовку покрытия осуществляют мозаично-шлифовальными машинами.

Технология устройства мозаичных полов совмещенным способом заключается в том, что на уплотненный вакуумированный бетон основания специальной машиной с барабанным питателем укладывают мраморную крошку размером до 15 мм слоем 15—20 мм и с помощью виброплиты втапливают в бетон. Затем поверхность разравнивают дисковой заглаживающей машинкой. После набора бетоном достаточной прочности (через 3—4 дня) производят шлифование покрытия пола со снятием слоя толщиной 3—4 мм (при традиционном способе 6—7 мм).

Отделку мозаичных покрытий под естественный камень мелкобугристой фактуры выполняют, как правило, не раньше чем через 6—12 ч после устройства покрытия, а обычную отделку — на второй день после укладки террацевого раствора. Стальной щеткой с поверхности пола удаляют цементную пленку, веником убирают образовавшийся шлам, затем покрытие тщательно промывают.

Покрытия из кислотоупорного бетона выполняют из композиции, включающей натриевое жидкое стекло, кремнефтористый натрий, кислотостойкий щебень, кварцевый песок и минеральный (андезитовый, диабазовый, кварцевый) мелкодисперсный порошок. Композиция может содержать уплотняющую добавку, в частности фуриловый спирт.

✓ Основание под покрытие из кислотоупорного бетона просушивают с помощью струи сжатого воздуха и перед укладкой бетона грунтуют жидким стеклом. Толщина покрытия должна составлять не менее 30 мм, его наносят на поверхности гидроизоляционного слоя, как правило, выполненного из рулонных битумных материалов. Кислотостойкий бетон укладывают в покрытие и уплотняют не позднее чем через 40 мин после приготовления. Применение загустевшей бетонной смеси и добавление в нее воды или жидкого стекла (размолаживание) запрещаются.

На покрытие из кислотостойкого бетона наносят тонкий слой раствора, приготовленного из пылевидного наполнителя, песка и жидкого стекла с добавлением кремнефтористого натрия, и затирают с помощью стальной гладилки.

Процесс твердения покрытий из кислотостойкого бетона должен происходить в сухих условиях. Покрытия в течение 10 сут. после укладки предохраняют от попадания воды, кислот и их растворов, так как в этот период это приводит к снижению прочности. Мелкие трещины, появившиеся на поверхности кислотостойкого бетона во время его твердения, зашпаклевывают смесью минерального порошка с жидким стеклом, кремнефтористым натрием, фуриловым спиртом, солянокислым анилином.

Через 20 дней после устройства кислотостойкое покрытие смачивают раствором серной кислоты с удельным весом 1,27—1,40 г/см3.

Ксилолитовые покрытия выполняют из смеси древесных опилок (хвойных пород), каустического магнезита, водного раствора хлористого магния и пигмента. Поливинилацетатно-цементно-опилочные покрытия — из смеси портландцемента, пластифицированного поливинилацетатной дисперсии, древесных опилок, пигмента и воды.

Покрытия наносят по цементно-песчаным стяжкам. Толщина ее при укладке по тепло — и звукоизоляционному слою из легкого и ячеистого бетонов не менее 20 мм, а по несжимаемым плитам или сыпучим материалам (шлаку, песку и др.) — 40 мм. Марка раствора стяжки не ниже 150.

Влажность опилок не должна превышать 20% по массе, крупность опилок — не более 2,5 мм для однослойного и верхнего слоя двухслойного покрытия и не более 5 мм для нижнего слоя. В помещениях с повышенными требованиями к внешнему виду и гладкости покрытия шлифуют и циклюют. Для увеличения срока службы, износостойкости и водостойкости покрытия пропитывают полиуретановыми лаками или поливинилбутиральной грунтовкой.

Металлопементные покрытия применяют только в производственных помещениях с движением транспорта на гусеничном ходу, тележек на металлических шинах, а также там, где возможно перекатывание круглых металлических предметов. Покрытия укладывают по бетонному подстилающему слою, железобетонным перекрытиям или цементно-песчаной стяжке марки не ниже 150.

Металлоцементные покрытия состоят из двух слоев: нижнего толщиной 20 мм из цементно-песчаного раствора марки 400 и верхнего толщиной не менее 20 мм из смеси стальной стружки, цемента и воды. Укладку металлоцементной смеси необходимо производить по свежеуложенной прослойке (до начала ее схватывания) и уплотнять с последующим заглаживанием и выдерживанием до затвердения во влажных условиях.

Для верхнего слоя применяют дробленую обезжиренную (прокаливанием в печах) стальную стружку с частицами размером 1—5 мм. Для лучшего сцепления стружки с цементным камнем в смесь иногда вводят водные растворы синтетических смол (например, 25%-ный водный раствор смолы Водамин-99), что позволяет увеличить прочность покрытия на растяжение. Для снижения пылеот — деления покрытие шлифуют и пропитывают полиизоцианатами.

Полимерцемснтно-бетоиные покрытия включают в себя композиции из смеси комплексного вяжущего — полимера (поливинилацетатная дисперсия или ди — винилстирольный латекс, а также латексы других синтетических каучуков), цемента, песка, щебня, пигмента и воды. Полимерцементно-бетонные покрытия укладывают слоем толщиной 20 мм по бетонному подстилающему слою, плитам перекрытий или стяжке мелкозернистого бетона. Благодаря включению в обычный бетон покрытия полимера значительно повышается прочность бетона при растяжении и ударах, увеличивается износостойкость покрытия, прочность его сцепления с ранее затвердевшим бетоном и понижается пылеотделение при эксплуатации. Полы с данным покрытием устраивают, как правило, в производственных помещениях, где по условиям технологического процесса пол должен обладать пониженным пылеотделением, легко очищаться от пыли и грязи, обладать высокими эстетическими свойствами (например, в цехах точного машиностроения, прецизионного станкостроения, приборостроения и др.).

Покрытия полов на основе рсакционноспособпых олигомеров представляют собой сплошные слои из полимерных смол холодного отверждения, минеральных наполнителей и пигментов. Они обладают высокой механической прочностью, твердостью, непроницаемостью, хорошей адгезией к бетону и стойкостью к агрессивным воздействиям. В качестве связующего используются эпоксидные, полиэфирные и полиуретановые смолы, наилучшие результаты дают пластифи-

цированные эпоксидные смолы. Наполнителем могут быть тонкомолотые минеральные (андезит, кварц, боратовая руда и др.) и полимерные (полиэтилен, винипласт) порошки, кварцевый песок и поризованный стеклокристаллический щебень фракции 1,5—10 мм, а в качестве пигмента применяют минеральные и органические красящие вещества. В состав мастики для изготовления покрытий входят также добавки, улучшающие розлив, придающие огнестойкость (пеногасящие), стабилизирующие и улучшающие адгезию.

Покрытия укладывают по тщательно подготовленной поверхности стяжки, выполненной из цементно-песчаного раствора или бетона марки не ниже 200. При укладке полов на грунте в условиях возможного подъема грунтовых вод под стяжкой необходимо выполнить гидроизоляцию.

Конструкция монолитных покрытий включает грунтовочный слой из лаков, не содержащих наполнитель, основной слой и отделочные слои. В зависимости от типа наполнителя, степени наполнения и технологии нанесения основного слоя монолитные покрытия делятся на наливные, высоконаполненные и каркасные.

Наливные покрытия выполняют из композиции с мелкодисперсным наполнителем в соотношении 1:1,5. Слой толщиной 1,5—3,0 мм наносят методом розлива или с помощью сжатого воздуха (пистолетами-распылителями) в один или два слоя с их разравниванием.

Высоконаполненные покрытия изготовляют из композиции смолы и песка в соотношении 1:6. Покрытие наносят при помощи кельм и гладилок, толщина слоя 5—9 мм.

В каркасных покрытиях первоначально выполняют пористый каркас из щебня, затем его пропитывают ненаполненной полимерной композицией, толщина слоя 15 мм. Отделочные слои могут состоять из слоя окрашенного малонаполненного полимерраствора на связующем основного слоя, из 2—3 слоев износостойкого лака, преимущественно полиуретанового; слоя чипсов (плоской крошки длиной и шириной 10—15 мм и толщиной 0,7—1,0 мм) из цветного оргстекла (полиметилметакрилата) или винипласта (поливинилхлорида), слегка втопленных в незатвердевший основной слой и перекрытых 1—2 слоями полиуретанового или эпоксидного прозрачного бесцветного лака; декоративного слоя, образованного втапливанием мраморной крошки в связующее с последующим шлифованием поверхности. Покрытие может содержать дополнительные слои. Для повышения ударостойкости пола в конструкцию включают армированный слой из стеклоткани.

Устройство покрытий полов из каменных плиток и плит

Полы из каменных плит (цементно-бетонных, цементно-песчаных, мозаичных, асфальтобетонных, каменнолитых, чугунных, стальных, из природного камня и унифицированных блоков) устраивают на соединительной прослойке из раствора, бетона или горячих мастик. Основание, на которое укладывают раствор или бетон, должно быть увлажнено. Втапливание плит и блоков в прослойку осуществляют с применением вибрации, а в местах, недоступных для вибрации, — вручную.

Плиты из природного камня укладывают по бетонному, железобетонному или цементно-песчаному основанию. В качестве прослойки используют цементнопесчаную стяжку, марка раствора — не ниже 150.

Покрытия из природного камня настилают при температуре воздуха не ниже 10 °С. Влажность воздуха и основания не нормируется. Толщина прослойки — не более 2 см. Температурные швы в железобетонных перекрытиях предохраняют от заполнения раствором путем покрытия их полосками толя, рубероида. Перед укладкой основание и тыльную сторону плит смачивают водой, затем из раствора делают постель, рассчитанную на 6— 10 плит.

Особенностью устройства покрытия из плит природного камня является обязательное предварительное раскладывание плит насухо, что позволяет правильно подбирать смежные плиты и в точности выдерживать рисунок.

В большом помещении покрытия устраивают от его центра в двух или четырех направлениях. Маячные шнуры могут натягиваться через центральные оси помещения, а также вдоль стены (при укладке плит от стены).

В проектное положение плиты осаживают деревянной трамбовкой, нижний конец которой обивают войлоком толщиной 2—3 см. После того как раствор затвердеет, пустые швы заполняют цементным раствором соответствующего цвета.

Ровность покрытия контролируют рейкой длиной 2 м и угольником. Отклонения швов от центральных осей не должны превышать 10 мм на Юм длины. Под двухметровой рейкой допускаются просветы до 4 мм. Трещины, выбоины и незаполненные швы не допускаются.

Готовое покрытие очишают, промывают и при необходимости шлифуют или полируют поврежденные места.

Начинать эксплуатацию покрытия из природного камня можно только через 7—10 сут.

Керамические плитки укладывают по соединительной прослойке из цементнопесчаного раствора, холодных мастик или клеевых полимерминеральных составов. Толщина прослойки из цементно-песчаного раствора должна быть от 10 до 15 мм, из мастик и клея — в соответствии с указаниями изготовителя по их применению.

Настилку полов из керамических плиток начинают с маячных плиток и фризовых рядов, расположенных вдоль стены, противоположной входу. Настилку производят по маякам, установленным по периметру помещения и его середине; максимальное расстояние между смежными маяками — не более 1,5—2 м. Маяки устанавливают по заданным отметкам чистого пола с выверкой их горизонтальности И проектных уклонов. Эта работа выполняется с помощью нивелира или водяного уровня.

Укладку плиток производят по свежеуложенному и выровненному раствору так, чтобы швы по глубине были заполнены только наполовину. Ширина швов между штучными материалами должна быть не более 6 мм при втапливании в прослойку вручную и не более 3 мм — при вибрировании, если в проектной документации не предусмотрена другая ширина.

Незаполненные швы между керамическими плитками заполняют через 1—2 сут. композициями для заполнения швов, состав и физико-механические характеристики которых назначаются в зависимости от условий эксплуатации помещения. Швы должны быть расшиты. Температура воздуха в помещении, где ведутся работы, должна быть не ниже 5°С.

Готовый пол протирают мокрыми опилками, а после схватывания раствора окончательно очищают ветошью, смоченной в слабом растворе соляной кислоты.

В помещениях площадью более 20 м2 целесообразно настилать полы используя кондукторы и шаблоны, применение которых позволяет использовать плиточников низкой квалификации без риска снижения качества выполняемых работ.

Швы в полах заполняют беспесчаным (на одном цементе) цементным раствором с последующим предохранением его от высыхания до полного твердения.

Для удобства настилки мозаичные керамические плитки на заводе наклеивают на листы крафт-бумаги (карты). Карты укладывают бумагой вверх и осаживают ударами молотка по бруску до тех пор, пока раствор не заполнит швы между плитками, что определяют по намоканию бумаги.

Поверхность настланного пола накрывают влажными опилками и выдерживают 2 сут., после чего теплой водой бумагу смывают, поверхность пола очищают жесткими щетками, швы между плитками заполняют цементным раствором.

При настилке плиток на жестких растворах применяют технологию с вибро — втапливанием плиток. Раствор к месту производства работ доставляют с помощью установок для подачи жестких растворов. Керамические плитки укладывают с использованием шаблонов. Втапливают плитки в соединительную прослойку из жесткого раствора с помощью виброплиты не позднее чем через 2 ч после его укладки.

РУЧНАЯ ВЯЗКА И СБОРКА АРМАТУРНЫХ СЕТОК И КАРКАСОВ

Ручную вязку арматуры еще применяют в настоящее время на строительных площадках с небольшим объемом железобетонных работ или в тех случаях, когда невозможно получить арматурные

сывали проволоки. Осевую часть следует часто смазывать керосином или маслом.

При вязке кусачки держат в правой руке тремя пальцами. Одну ручку захватывают большим пальцем, а другую — указательным и средним (рис. 161). Свободные пальцы просунуты внутрь и помогают раскрывать кусачки.

Левой рукой арматурщик держит конец вязальной проволоки, обогнутой вокруг связываемого пересечения. Дальше кусачками захватывают концы вязальной проволоки и закручивают их два раза.

13 А. с. Торопов 193

Опытный арматурщик делает пересечение концов проволоки близко от пересечения стержней. Тогда достаточно двух оборотов кусачками, чтобы получился крепко стянутый узел. При последнем повороте проволока надламывается кусачками. В узле вследствие закручивания проволока из мягкой делается твердой и ломается. Откусывать проволоку кусачками не следует.

Если пересечение концов проволоки подходит вплотную к стержням, то сильно закрученная проволока ломается до окончания вязки, а когда пересечение проволоки далеко от стержней, приходится увеличивать число оборотов кусачек.

Рис. 161. Арматур-

ные кусачки

Заканчивая вязку узла, проволоку, не раскрывая кусачки, немного подгибают, чтобы освобожденный конец ее был загнут крючком для следующей вязки.

При вязке заготовленными отрезками проволоки не нужно отламывать и подготовлять конец в виде крючка для вязки следующего узла. Вращают проволоку кусачками также слева направо.

Для того чтобы зацепить пересечение стержней в сетке крючком вязальной проволоки, нужно захватить кусачками нижний из стержней и немного приподнять его; после этого крючок можно легко пропустить за пересечение.

Вязка узлов может производиться с подтягиванием стержней и без подтягивания. Вязальная проволока заранее заготовляется отрезками длиной по 10 см, связываемыми в пучки или может расходоваться из мотка.

Приемы вязки простых узлов без подтягивания (вязальная проволока в мотке) следующие (рис. 162):

1) зацепить крючком на конце вязальной проволоки через левый нижний угол пересечение стержней, которое надлежит связать;

2) конец вязальной проволоки захватить кусачками;

3) резким движением перенести правую руку с кусачками влево под вязальную проволоку в левой руке;

4) раскрыть кусачки, перенести правую руку вверх над левой и захватить кусачками пересечение обоих концов проволоки.

После этого кусачки закрывают и повертывают два раза слева направо, не откусывая проволоку. Левой рукой отводят конец проволоки, идущей от мотка, чтобы он не намотался на кусачки и не мешал скрутке.

Вязку простых узлов с подтягиванием при наличии вязальной проволоки в мотках (рис. 163) надо производить так:

1) зацепить пересечение стержней крючком и конец крючка (с левой стороны) захватить зубцами кусачек, находящихся в правой руке;

|

Рис. 163. Приемы вязки простого узла с подтягиванием |

2) резким движением перенести правую руку с кусачками вправо, затем также резко подтянуть этот конец проволоки влево под другой конец, а левой рукой тянуть проволоку сначала влево, потом, подняв кверху, подтянуть вправо (над кусачками);

3) кусачки освободить, перенести кверху левой рукой и легко провести зубцами по вязальной проволоке до упора в пересечение стержней (зубцами захватываются оба ряда вязальной проволоки) .

Кусачки закрыть и, не откусывая проволоки, повернуть ими два раза. Левой рукой отвести конец проволоки в сторону, чтобы она не наматывалась на кусачки.

Приемы вязки без подтягивания при наличии вязальной проволоки в пучках надо производить так:

1) левой рукой вынуть отрезок проволоки из пучка и указательным пальнем обернуть пересечение стержней;

2) захватить зубцами кусачек концы отрезка проволоки и, подтянув немного стержни к себе, повернуть кусачками два раза.

Из сравнения приемов работ при вязке с проволокой в мотках или в пучках видно, что второй способ является наиболее легким, поэтому при возможности следует готовить проволоку в пучках.

Вязка узлов вторым способом осуществляется так:

1) конец вязальной проволоки просовывают (рис. 164) за продольный стержень под хомут;

2) конец проволоки направляют большим пальцем левой руки вверх и загибают вверх за хомут возле стержня;

3) конец проволоки захватывают кусачками;

4) кусачки с захваченным концом проволоки подтягивают под проволоку в левой руке;

5) кусачки переносят вправо и ими захватывают пересечение обоих концов вязальной проволоки около связываемого узла;

6) арматурщик подтягивает кусачки к себе и повертывает на два оборота. На рис. 165 приводятся типы проволочных узлов, применяемых при ручной вязке.

При ручной сборке и вязке сеток каркасов колонн, балок и других конструктивных элементов широко применяют различные приспособления, позволяющие повысить производительность труда арматурщиков.

Для сборки и вязки сеток ребристых плит с успехом применяют верстак-шаблон Д. Е. Железнова (рис. 166), рассчитанный на одновременную работу двух человек.

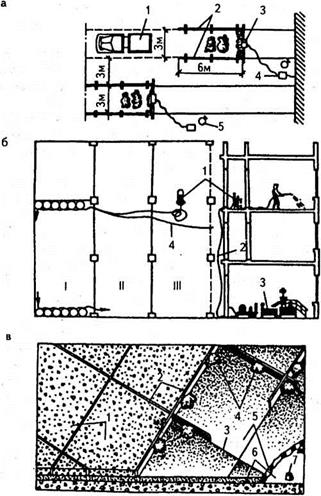

Шаблон представляет собой две боковые доски с вырезами для закладки продольных стержней. Заготовленные продольные стержни сложены перед каждым из работающих на специальных консолях, а поперечные стержни — на боковых полках. Арматурщик, стоя у шаблона, раскладывает стержни и вяжет сетку. При большом объеме работ применяют поточно-звеньевую сборку сеток на нескольких шаблонах-верстаках Д. Е. Железнова по методу арматурщика И. А. Кудрявцева. Рабочее место, организованное по способу Кудрявцева (рис. 167), состоит из трех верстаков, расположенных в одну линию.

Каждый арматурщик из состава звена, обходя линию верстаков, выполняет определенные операции: арматурщик 3-го разряда раскладывает стержни в шаблонах и снимает готовые сетки, а арматурщик 5-го разряда вяжет сетки.

Верстаки Д. Е. Железнова могут быть также использованы для вязки сеток плоских плит.

Наиболее эффективным для сборки прямоугольных пространственных каркасов является способ арматурщика И. А. Предко (рис. 168).

Рис. 165. Типы проволочных узлов, применяемых при ручной

вязке арматуры

По этому способу сборка производится на козлах, установленных попарно. Между каждой парой козел кладется металлическая или деревянная перекладина, на которую укладывают продольные стержни каркаса. Каркасы балок вяжут в перевернутом положении, поэтому отогнутые стержни кладут отгибами вниз.

По продольным стержням укладывают хомуты, расстояние между которыми размечают мерной рейкой. После этого верхнюю сторону хомутов связывают с рабочими и распределительными стержнями, располагающимися по проекту в верхней части сечения прямоугольной балки (или на одной из сторон колонны квадратного сечения). Затем перекладины, на которых подеєшєн частично связанный каркас, поднимают на высоту, удобную для дальнейшей работы арматурщиков; при этом продольные стержни, несвязанные

вначале, остаются в нижней части сечения каркаса. На сборке работают два арматурщика, передвигающиеся навстречу друг другу по мере сборки и вязки каркаса.

У рабочего места, кроме козел и мерной рейки, должны быть козелки для складывания арматуры.

По этому способу можно также вязать каркасы свай прямоугольного сечения (рис. 169). При этом вначале на козлы укладывают продольные стержни и хомуты. Затем производится вязка верхних стержней с хомутами и далее, после подъема — вязка нижних и боковых стержней с хомутами.

При изготовлении арматурных каркасов со спиральной арматурой (для круглых свай, труб и т. п.) может быть использован

станок НЗ-4 (см. рис. 119)’. Навивку спиральной арматуры можно также производить на специальном станке с вращающимся реечным барабаном (рис. 170).

|

Рис. 167. Рабочее место для поточной вязки сеток на шаблонах-верстаках Железнова по методу Кудрявцева |

|

Рис. 168. Сборка и вязка арматурных каркасов: а — козлы для сборки; б — план рабочего места сборщика |

Сборку каркасов значительной длины, например для свай, деле — сообразно осуществлять на специальном роликовом столе (рис. 171). Через каждые 2 м по длине стола установлены откиды-

вающиеся уголки 1, в вырезы которых при сборке укладывают продольные стержни каркаса. В этих же уголках имеются отверстия для поперечных стержней 2, необходимых для поддержания верхнего и нижнего ряда продольных стержней.

На рисунке видны подъемные педали 3, которыми стол оборудован с двух сторон.

Первоначально уголки 1 устанавливают в вертикальном положении и в их вырезы закладывают продольные прутья. Затем в отверстия уголков 1 закладывают поперечные стержни 2, После этого связывают между собой отогнутые концы стержней, образующие острие сваи. Далее откидывают уголки с обоих концов каркаса, поднимают его нажатием педалей 3 подъемного приспособления 4, надевают на каркас с двух сторон пакеты спирали и раздвигают спираль по всей длине каркаса. Растянутую спираль привязывают к продольным стержням каркаса. На вязке каркасов большой длины обычно работают два звена по два человека — по одному звену с каждого конца.

После окончания сборки каркас на дощатой подкладке по роликам 5 передвигают на соседний стол и увозят на склад готовой продукции.

Форма и размеры козелков, столов и другого инвентаря, при» меняемого при сборке и вязке каркасов, могут быть различны, в зависимости от размеров и формы самих каркасов, но принципы и последовательность сборки по способу И. А. Предко сохраняются.

|

Поперечные разрезы стола |

|

Рис. 171. Роликовый стол для сборки каркасов большой длины. Показан пример сборки каркаса сваи |

ВОЗДУШНЫЙ ОБОГРЕВ

Воздушный (сухой) обогрев осуществляется непосредственным контактом свежеотформованных изделий с горячими поверхностями или с помощью нагретого воздуха.

Одним из видов сухого прогрева является прогрев железобетонных изделий на горячих поддонах или матрицах. При этом дляї

поддержания необходимой влажности изделия укрываются колпаками, обеспечивающими герметичность укрытия и сохранение необходимой влаги.

При обогреве камер горячим воздухом может потребоваться дополнительное увлажнение их, что осуществляется прокладкой паровых труб в канавках, заполняемых водой, или впуском небольшого количества острого пара. При достаточной герметичности камер испаряющейся из бетона воды обычно бывает достаточно для обеспечения 90—95%-ной относительной влажности в течение всего процесса прогрева.

Устройство покрытий полов на основе химических волокон

Полы на основе химических волокон — покрытия, образуемые при применении синтетических ковров. Ковры в зависимости от материала волокон, из которых они изготовлены, подразделяют на полиамидные, полиэфирные, полипропиленовые и др. Ковры могут быть одно — и многослойные, в том числе и со вспененной подосновой, которой обычно снабжают покрытия с невысоким или редким ворсом, чтобы обеспечить лучшую изоляцию перекрытия от ударных звуков и понизить показатель теплоусвоения покрытия. Ворс ковров бывает петлевой или разрезной. Из синтетических ковров при устройстве покрытий полов наибольшее применение находят синте+ические ворсовые материалы на вспученной латексной подоснове, ворсовопрошивные (тафтинговые) ковры, иглопробивные войлочные ковры, ворсовый линолеум ворсолин и ковровое покрытие ковроп — лен. Синтетические ковры выпускают в рулонах длиной до 12 м, шириной до 1,7 м и общей толщине коврового покрытия до 8 мм.

Наклейку ковровых полов наиболее удобно начинать от стены, противоположной входной двери. Поверхность, на которую наклеивают ковер, должна быть сухой. Это могут быть мягкая древесно-волокнистая или древесно-стружечная плиты, пол необработанный деревянный (требуется большое количество клея).

бетонный, фанерный и др. Синтетические ковры наклеивают также по сплошным панелям перекрытий и монолитным цементно-песчаным стяжкам с пределом прочности на сжатие не менее 15 МПа. В качестве клеевых композиций используют дисперсные (латексные) клеи на основе синтетических смол и каучуков. Первоначально поверхность грунтуют составом, приготовленным из клеящего состава, применяемого для наклеивания «ковра». После высыхания мастики ковровые полотнища, предварительно подобранные по оттенкам и направлению ворса, раскладывают по всей площади помещения с нахлестом 2— 3 см, заворачивают до середины и в месте сгиба во избежание сдвига фиксируют редкой. На основание с помощью шпателя наносят клей. На тыльную сторону ковра его наносят гладким шпателем в том случае, если подоснова ковра воздухопроницаемая (например, ворсолин на поливинилхлоридной основе). В зависимости от вида клея полотнище выдерживают в таком виде, пока не улетучится растворитель.

Затем полотнище разворачивают, выравнивают относительно стены и тщательно приглаживают с помощью ветоши, специального катка, хорошо отполированной доски длиной 30—40 см или широкого шпателя, обернутого кусочком ковра того же цвета. Также наклеивают вторую половину полотнища. После этого прирезают кромки. Шов делают с помощью острого ножа и стальной линейки. При этом прорезают насквозь обе дорожки.

Возможна также укладка покрытий полов насухо, после окончания всех строительно-отделочных работ, включая малярные операции, монтаж стационарного оборудования и мебели. «Ковер» укладывают на подготовленное основание свободно, без сплошной приклейки. Отдельные полотнища материала склеивают по торцам для получения покрытия размером с комнату. Шов с тыльной стороны закрепляют, приклеивая к нему тканевую (миткалевую или другую) ленту шириной 60—80 мм. После 1,5—2-минутной выдержки торцы соединяют, прижимая их друг к другу и к тканевой ленте.

Прирезанный точно по габаритам помещения и склеенный «ковер» закрепляют по периметру плинтусом, а у выхода из помещения — порожками.

Ковровые покрытия полов без наклеивания с натяжением выполняют следующим образом. Монтируют контурный брус, которым в дальнейшем прижмут кромку коврового материала, устраивают подстилающий слой из строительного войлока или синтетического пористого материала, укладывают ковровый материал и с натяжением закрепляют его кромки под контурным брусом. Прочность и эластичность полов повышается благодаря эластичности и совместной работе материала покрытия и подстилающего слоя. Вмятины самопроизвольно выравниваются благодаря натяжению верхнего слоя. Повышаются звуко — и теплоизоляционные свойства пола.

Ковровые пластины стали популярны сразу после появления. Это ковролиновые квадраты со стороной 0,5 м. Среди иглопробивных покрытий отдельно стоят «искусственные газоны». Такие покрытия внешне напоминают ковер цвета свежей майской травы. Особое их достоинство — способность пропускать сквозь себя воду. Их можно стелить на любых открытых площадках.

Тонкие ковровые плитки, не обладающие самоклеящими свойствами, приклеивают всей поверхностью с помощью соответствующего клея, который наносят на пол шпателем. Самоклеящиеся ковровые плитки прочно прилипают к хорошо очищенному и обезжиренному основанию. Для этого достаточно лишь прижать их ладонью. Толстые плитки не нужно клеить, поскольку они, свалявшись в войлок, прочно соединяются между собой.

Укладку ковровых плиток начинают с середины комнаты. Для этого вначале на полу проводят перпендикуляр от середины порога комнаты к противоположной стене. При этом определяют, сколько плиток можно уложить от порога до середины комнаты. Приблизительно через середину первой вспомогательной линии под прямым углом к ней проводят вторую вспомогательную линию, также проходящую от стены до стены. Если плитки необходимо уложить параллельно стенам, класть их начинают с пересечения обеих линий равномерно без швов по направлению к стенам. Если плитки необходимо уложить по диагонали к стенам, то первую плитку кладут точно на пересечении обеих линий так, чтобы все ее четыре угла находились на вспомогательных линиях. Затем укладку плиток производят, как уже описывалось выше, во рсех четырех направлениях. Клей наносят шпателем на пол непосредственно в обрабатываемом месте, и ковровую плитку плотно прижимают к полу.

При укладывании плитки с учетом направления ворса можно получить дополнительный оптический эффект. Можно укладывать плитки ворсом только в направлении к окну. Если плитки чередовать, укладывая попеременно, одну ворсом к окну, а следующую повернув на 90°, получают своеобразную шахматную доску. Можно использовать плитки разного цвета.

Монтаж бетонных и железобетонных трубопроводов

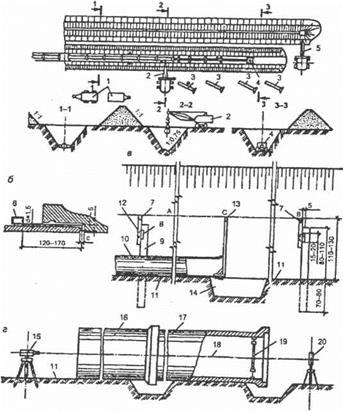

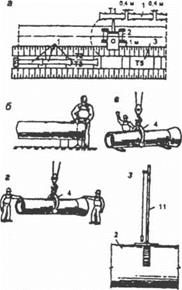

Бетонные и железобетонные трубы укладывают на естественное или искусственное основание. Стыки напорных труб (раструбные или муфтовые) заделывают резиновыми уплотнительными кольцами, а безнапорных (раструбные или фальцевые) — смоляной или битуми — зированной прядью, асбестоцементным или цементным замком, а также асфальтовой мастикой. Перед укладкой труб в траншею их, так же как и муфты, в ходе приемки подвергают наружному осмотру для выявления дефектов и проверки размеров.

юз

Бетонные и железобетонные трубы раскладывают вдоль траншеи различными способами (перпендикулярно к траншее, под углом и др.), выбор которых зависит от типа и грузоподъемности применяемых монтажных кранов.

Монтаж напорных трубопроводов. Напорные трубопроводы монтируют из раструбных и гладких железобетонных напорных труб на муфтовых соединениях, что вносит разнообразие в технологию работ по их прокладке.

Монтаж трубопроводов из раструбных труб ведут в такой последовательности: доставка труб и раскладка их вдоль траншеи, подача их на место укладки, подготовка конца трубы и установка на него резинового кольца; введение его вместе с кольцом в раструб ранее уложенной трубы; придание уложенной трубе проектного положения; окончательная заделка стыка; предварительное испытание готового не засыпанного участка трубопровода (при трубах больших диаметров — только стыковых соединений); засыпка этого участка; окончательное его испытание.

Монтаж труб ведут стреловыми кранами, причем трубы с бермы траншеи подают раструбами вперед по ходу монтажа и обязательно против течения жидкости. Перед укладкой первой трубы в начале трассы устанавливают бетонный упор, обеспечивающий устойчивое положение первым двум-трем трубам при их соединении в раструб. При укладке трубы вначале по шаблону отмечают на ее гладком конце глубину заводки его в раструб уложенной трубы. Установив кран посередине укладываемой трубы и застропив ее полуавтоматическим захватом (рис 6.6, в, г, д) или с помощью стропов, либо траверсы, трубу подают в траншею (рис. 6.6, д, е). На высоте 0,5 м от ее дна опускание трубы приостанавливают и на гладкий конец ее надевают резиновое кольцо, после чего заводят ее в раструб ранее уложенной трубы и опускают на подготовленное основание. При этом особое внимание уделяют центрированию втулочного конца вводимой трубы с резиновым кольцом относительно заходной фаски раструба ранее уложенной трубы.

Для выверки положения укладываемой трубы на ее лоток опирают ходовую визирку и затем следят, чтобы верх этой визирки находился на общей линии визирования с двумя неподвижными визирками на обносках (рис. 6.6, е, ж). После выверки трубы по вертикали с нее снимают захват, освобождают кран для монтажа следующей трубы и приступают к выверке положения трубы в плане. С этой целью устанавливают по отвесу инвентарные вешки (рис. 6.6, з): одну из них на конец укладываемой трубы, а другую — на ранее уложенную. По установленной в колодце или на смонтированном участке трубопровода неподвижной вешке проверяют правильность укладки трубы в плане (рис. 6.6, е). При необходимости ее смещают в нужную сторону.

|

|

Рис 6.6. Основные рабочие операции при монтаже трубопровода

из железобетонных раструбных труб:

а — общая схема организации работ (Т-1, Т-2, Т-3, Т-4, Т-5- рабочие места

трубоукладчиков); 6 — разметка гладкого (втулочного) конца трубы шаблоном;

в, г — строповка трубы и опускание ее в траншею с помощью клещевого захвата;

д — введение гладкого конца трубы в раструб; е — выверка положения трубы в

плане по вешкам; ж — центрирование трубы; з — инвентарная вешка с отвесом;

и — натяжное устройство; 1- трубы; 2 — кран; 3 — траншея; 4 — клещевой захват;

5 — уложенная раструбная труба; 6 — укладываемая труба; 7 — приямки;

8 — лестница; 9 — неподвижные визирки; 10 — переносная (ходовая) визирка;

11- инвентарные вешки; 12 — натяжной винт; 13 — балка; 14 — тяга; 15 — распорка

В заключение с помощью натяжного приспособления (рис. 6.6, и) вводят гладкий конец трубы в раструб ранее уложенной, следя при этом за равномерностью закатывания резинового кольца в раструбную щель. При этом нельзя допускать, чтобы торец втулочного конца был задвинут в раструб до полного упора; между ними должен быть оставлен зазор (для чего и делается разметка), причем для труб диаметром до 1000 мм — величиной 15 мм, а для труб больших диаметров — 20 мм. Соединив трубы, снимают натяжное приспособление и подбивают трубу с боков грунтом на высоту 1/4 ее диаметра с послойным его уплотнением ручными трамбовками.

При монтаже трубопроводов из раструбных железобетонных труб наиболее трудоемкой операцией является введение втулочного конца трубы с резиновым кольцом в раструб ранее уложенной. Для облегчения ее применяют различные приспособления, устройства и механизмы. В частности, используют двух-трехтросовые наружные натяжные приспособления, реечные и гидравлические домкраты, внутренние натяжные приспособления, рычажные и шестеренчатые лебедки, бульдозеры и экскаваторы.

Для монтажа труб диаметром 500, 700, 900 мм применяют также универсальное гидравлическое приспособление, которое закрепляют на трубе, а затем вместе с нею опускают в траншею. Проверив точность центрирования грубы и правильность расположения резинового кольца, трубу под действием хода гидроцилиндра стыкуют с трубопроводом.

При выборе способа монтажа труб учитывают наличие необходимого оборудования и механизмов, а также условия строительства трубопровода. Монтаж труб с помощью бульдозера может производиться в том случае, если бульдозер используется при планировке (зачистке) дна траншеи, т. е. когда совмещаются эти две операции. Монтаж труб диаметром 1000-1200 мм в траншеях шириной по дну 2,2 м осуществляют с помощью бульдозера Д-159. Для монтажа труб небольших диаметров (до 500 мм) трестом «Центроспецстрой» изготовлен малогабаритный бульдозер на базе трактора Т-548 с шириной отвала 1,25 м. Способ монтажа трубопровода с помощью внутреннего натяжного устройства рекомендуется применять для труб диаметром 800 мм и более.

Монтаж трубопровода с помощью ковша экскаватора ведут при прокладке труб в водонасыщенных грунтах или в стесненных городских условиях строительства, когда траншею отрывают по мере прокладки труб, и экскаватор, расположенный рядом, используется для их монтажа поворотом ковша.

Применяемые средства механизации монтажа железобетонных и бетонных трубопроводов зависят в основном от типа стыкового соединения и диаметра труб. Тип стыкового соединения определяет технические требования к монтажному оборудованию, а диаметр труб и размеры траншеи — возможные схемы размещения монтажного оборудования и вытекающие отсюда технологические схемы производства монтажных работ.

Основными техническими требованиями к оборудованию для монтажа труб на резиновых уплотнительных кольцах являются: обеспечение соосности труб и создание необходимого осевого усилия для их стыковки.

Для прокладки трубопроводов системы водоснабжения и канализации используют преимущественно трубы из полиэтилена низкого давления (ПНД), высокого давления (ГШД) и из поливинилхлорида (ЛВХ), причем для целей водоснабжения применяют полиэтиленовые трубы.

Типы соединений пластмассовых труб и способы их устройства. При прокладке наружных водопроводов из ПНД и ПВД основным способом соединения труб является их сварка нагревательным инструментом встык. При устройстве самотечных трубопроводов канализации трубы из ПНД соединяются таким же способом.

Трубы из ПВХ соединяются в основном на клею (марки ГИПК-127) враструб.

Сварка полиэтиленовых труб, чаще всего контактная, осуществляется встык (стыковая), в раструб с литыми фасонными частями и в формовочный раструб (раструбная сварка). При сварке труб особо следует обращать внимание на наружный диаметр труб и их эллипсность (овальность).

Состав комплексного процесса по контактной сварке труб:

— установка и центрирование труб в зажимном центрирующем приспособлении;

— торцовка труб и обезжиривание торцов;

— нагрев и оплавление свариваемых поверхностей;

— удаление сварочного нагревателя;

— соединение разогретых свариваемых торцов труб под давлением (осадка);

— охлаждение сварного шва под осевой нагрузкой.

Склеивание поливинилхлоридных (винипластовых) труб осуществляется в основном в раструб.

Состав процесса:

— обезжиривание склеиваемых поверхностей

метиленхлоридом;

— нанесение клея тонким слоем на раструб и толстым — на конец трубы;

— склеивание (труба вставляется в раструб);

— выдержка без динамических воздействий 5… 10 мин;

— выдержка до монтажа — 24 часа.

Соединение труб из ПВХ на раструбах с резиновыми кольцами. Напорные раструбные трубы в траншее соединяют в следующем порядке. Вначале очищают от грязи и масел гладкий конец и раструб соединяемых труб, после чего на гладком конце карандашом или мелом размечают глубину вдвигания его в раструб. Затем в паз раструба вставляют

107

резиновое кольцо, смазывают его и гладкий конец жидким мылом, после чего вдвигают его в раструб до отметки. При соединении безнапорных канализационных труб из ПВХ наряду с раструбом применяют муфты. Технология их соединения с использованием резиновых колец аналогична вышеописанной. Для сборки раструбных соединений напорных и канализационных труб применяют натяжные приспособления.

Оборудование для сварки и монтаж пластмассовых трубопроводов. Для сварки труб диаметром 160-315, 355-630 и 710-1200 мм из полиэтилена разработаны и выпускаются передвижные установки. Передвижная установка НИИ Мосстроя для сварки труб диаметром 160- 315 мм включает подвижный и неподвижный хомуты для зажима труб, механизм обработки торцов труб перед сваркой, электронагревательный диск для оплавления торцов труб, механическую силовую систему для создания давления в процессе оплавления и осадки, а также пульт управления.

Укладка пластмассовых трубопроводов в траншею выполняется по двум основным схемам организации сварочно-монтажных работ — базовой и трассовой. При базовой схеме сварку труб выполняют вблизи объектного их склада с предварительным соединением труб в секции длиной до 18- 24 м и более, которые доставляют на трассу и там их сваривают в плети или непрерывную нитку для укладки в траншею. При трассовой схеме трубы раскладывают вдоль траншеи и сваривают с применением передвижных сварочных установок в непрерывную нитку методом наращивания.

Укладка трубопроводов отдельными трубами. Перед укладкой трубы тщательно осматривают и отбраковывают. Количество раскладываемых вдоль траншеи труб зависит от достигнутой сменной выработки. Трубы на берме траншеи часто сваривают в секции или плети, которые затем опускают в траншею на мягких полотенцах. Однако в производственных условиях, особенно в зимний период, монтаж трубопроводов ведут из отдельных труб и соединяют их в траншее склеиванием или на резиновых кольцах методом наращивания.

Укладка звеньями (секциям) и плетями позволяет значительно сократить количество сварных стыков на трассе, повысить производительность труда, темпы прокладки трубопровода и качество работ.

Секции доставляют на трассу и раскладывают вдоль траншеи. Плеть в траншею опускают вручную (при небольшом диаметре труб) или с помощью кранов. Укладывать плеть в траншею допускается не ранее, чем через 2 ч после сварки последнего стыка. Опускают ее в траншею плавно с помощью пеньковых канатов, мягких полотенец или ремней, располагаемых на расстоянии 5-10 м друг от друга, не допуская резких перегибов плети. Сбрасывать сварные плети на дно траншеи не допускается.

Доставленные на трассу строительства трубы подвергают приемке и проверке качества. Каждую трубу осматривают для обнаружения трещин, раковин, наростов и прочих дефектов. Трубы с такими дефектами, также издающие дребезжащий звук (из-за трещин, скрытых под изоляцией), к укладке не допускаются. При приемке труб проверяют наружный диаметр цилиндрической их части и внутренние диаметры раструбов.

Трубы вдоль траншеи раскладывают на расстоянии не менее 1,5 м от бровки траншеи (рис. 6.7, а), располагая их в таком направлении, в каком они должны быть уложены в траншее (т. е. против движения жидкости по будущему трубопроводу).

В начале монтируемого участка трубопровода, особенно при заделке раструбных стыков самоуплотняющимися резиновыми манжетами, устраивают концевой бетонный упор для первых труб. Легкие трубы (диаметром до 200 мм) опускают в траншею вручную с помощью каната. Трубы диаметром более 200 мм укладывают обычно с помощью монтажных стреловых кранов или кранов-трубоукладчиков.

Опущенную в траншею трубу заводят гладким концом в раструб ранее уложенной. При этом следят, чтобы он не доходил до упора раструба на расстояние, равное в зависимости от диаметра труб от 5 до 9 мм при заделке стыка прядью и от 5 до 10 мм при заделке резиновой манжетой. Для проверки наличия такого зазора применяют проволочный крюк — шаблон (рис. 6.7, б), который после ввода в раструб поворачивают на 90°.

После заводки гладкого конца чугунной трубы в раструб ранее уложенной производят ее центрирование, затем приступают к центрированию раструбного конца укладываемой трубы по оси трубопровода в горизонтальном и вертикальном направлениях. В горизонтальном направлении трубы центрируют с помощью отвеса, подвешенного к тонкой проволоке, которую натягивают между обносками по оси трубопровода. Центрирование в вертикальном направлении часто необходимо для укладки труб по заданному уклону и поэтому положение раструбного конца укладываемой трубы проверяют или путем визирования, или с применением лазерного нивелира. При способе визирования в начале и конце укладываемого участка трубопровода устанавливают обноски (рис. 6.7, в), к которым прикрепляют постоянные визирки, верхние кромки которых А и В находятся на одинаковой высоте от трубы с учетом заданного уклона. Высота этих визирок должна быть примерно на уровне глаз. Таким образом, визирная ось АВ будет параллельна проектной оси трубопровода. Для проверки правильности укладки труб делают ходовую визирку длиной, равной расстоянию от лотка трубы до оси АВ. В процессе укладки каждой трубы на ее лоток устанавливают ходовую визирку (рис. 6.7, в). Взглядом с одной

неподвижной визирки А на другую В проверяют положение ходовой визирки в точке С. Постоянные визирки в траншеях с откосами устанавливают непосредственно в траншее, а при укладке труб в траншеи с вертикальными откосами и креплениями — над траншеей.

|

a і п ш iv

Рис. 6.7. Схема укладки чугунных труб в траншею: |

I — предварительное гидравлическое испытание; II — присыпка грунтом до 0,5

диаметра с уплотнением; III — укладка труб и монтаж; IV — устройство профи-

лированного основания; 1 — передвижные временные здания; 2 — гусеничный

кран; 3 — трубы (раскладка); 4 — бульдозер; 5 — экскаватор; 6 — проволочный

крюк-шаблон; 7 — постоянная визирка; 8,9- доска и столбы обноски; 10 — труба;

11- дно траншеи; 12 — полочка; 13 — ходовая визирка; 14 — приямок для

стыкования труб; 15 — лазерный нивелир; 16 — уложенная труба; 17 — уклады-

ваемая труба; 18 — ось трубопровода (луч лазерного нивелира);

19 — полупрозрачный экран для центрирования луча; 20 — экран

по

|

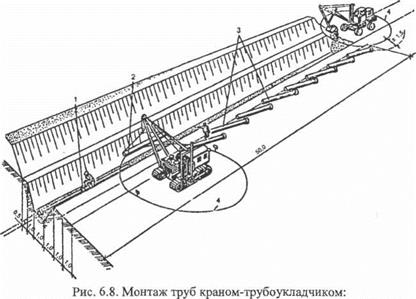

При укладке труб по заданному уклону с помощью лазерного нивелира (рис. 6.7, г) его устанавливают в начале участка и налаживают так, чтобы его луч в точности совпадал с продольной осью трубопровода. Схема организации работ при укладке труб краном-трубоукладчиком приведена на рис. 6.8.

1 — стыкование труб; 2 — укладка труб; 3 — раскладка труб на берме траншеи; 4 — рабочая зона экскаватора |

Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигается заделкой раструбной щели пеньковой, просмоленной и битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. В последнее время применяют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

Монтаж и устройство стыков на резиновых манжетах. При монтаже чугунных труб со стыковыми соединениями на резиновых манжетах стык уплотняется благодаря радиальному сжатию манжеты в раструбной щели. Трубы на стыках с самоуплотняющимися резиновыми манжетами монтируют следующим образом. Трубу краном подают в траншею по направлению укладки трубопровода на расстоянии 0,4-0,5 м от раструба уложенной трубы, удерживая ее на весу. Далее с помощью шаблона и мела размечают линии ограничения ввода гладкого конца в

раструб с учетом необходимого зазора, после чего в паз раструба закладывают резиновую манжету. Одновременно наружную поверхность гладкого конца трубы до линии ограничения и внутреннюю поверхность манжеты смазывают графитно-глицериновой смазкой, а затем монтируемую грубу центрируют и с помощью монтажного приспособления вводят в раструб ранее уложенной до ограничительной линии. Поскольку при монтаже стыков чугунных труб на резиновых манжетах требуются большие усилия, применяют различные приспособления и устройства. После ввода втулочного конца трубы в раструб ранее уложенной центрируют раструбный конец укладываемой трубы и закрепляют положение ее подсыпкой грунта в пазухи с уплотнением до половины диаметра, оставляя не засыпанными приямки и стыковые соединения.

Основная задача при монтаже чугунных труб на резиновых манжетах — создание осевого усилия, необходимого для соединения труб. На практике получили распространение несколько типов приспособлений для стыковки труб. Основой простейшего из них является домкрат, расположенный между захватами укладываемой и ранее уложенной трубы.

Однако в последние годы в целях ускорения и облегчения процесса монтажа чугунных труб на резиновых уплотнителях на практике созданы и применяются ряд новых более эффективных приспособлений в виде навесного оборудования.

Монтаж чугунных труб диаметром 300 мм на резиновых уплотнительных кольцах производят различными средствами, а зачеканку чугунных труб диаметром свыше 300 мм прядью — вручную.

Мастиками-герметиками заделывают стыковые соединения раструбных чугунных труб при прокладке напорных канализационных трубопроводов с максимальным рабочим давлением до 0,5 МПа. Приготовляют мастики-герметики на месте работ за 30-60 мин до их использования. Стыки герметизируют с помощью шприцев с ручным или пневматическим выдавливанием мастики или с помощью пневматических установок.

Формование панелей для наружных стен

Панели наружных, так же как и панели внутренних стен и перекрытий, — это наиболее массовые изделия при строительстве зданий из сборного железобетона. Панели наружных стен изготовляют на агрегатно-поточных линиях, как наиболее производительных.

Заводы сборного железобетона выпускают наружные стеновые панели двух типов: однослойные, главным образом керамзитобетонные, и многослойные, в основном трехслойные (внутренний слой из тяжелого бетона, утеплитель и наружный слой из тяжелого бетона с отделкой).

Применяют следующие способы отделки фасадных поверхностей наружных стеновых панелей:

облицовка панелей стеклянными и керамическими плитками;

отделка поверхностей бетоном и раствором;

отделка панелей слоем дробленого камня или стекла;

вскрытие структуры конструктивного бетона;

накатка и рифление поверхности;

окраска панелей влагостойкими красками.

Стеклянные и керамические плитки различных размеров, форм и цветов используют для облицовки наружных стеновых панелей и других изделий (панелей кухонь, лестничных площадок, вентиляционных блоков).

Применяют стеклянную плитку двух видов — смальту и ковровую мозаику. Смальта различных расцветок представляет собой кусочки непрозрачного прессованного стекла размером 10х ХЮХ8 мм и применяется при мозаичных работах. На формовочный пост она поступает наклеенной по рисунку на бумагу. Стеклянная ковровая мозаика бывает также различных расцветок. Размеры плиток 20×20 и 25X25 мм при толщине 3…6 мм. Поставляют ее наклеенной на бумагу в виде ковриков размером 700Х Х700 мм. Фактура плиток может быть глянцевой, матовой или рифленой.

Существенный недостаток стеклянной плитки — ее хрупкость. Поэтому такой плиткой нельзя облицовывать стены столовых, прачечных, бань.

Керамические малогабаритные плитки могут быть двух видов: размером 240X140 мм (неглазурованные) и размером 120X65 мм различной расцветки, глазурованные и неглазурованные.

Плитки поставляют на завод в ящиках. В форму их укладывают поштучно. Плитки типа «кабанчик» иногда непосредственно в формах наклеивают на бумагу. Большая трудоемкость препятствует широкому внедрению этого вида отделки. Наружные стеновые панели облицовывают в основном ковровой керамической плиткой.

Для облицовки применяют плитки толщиной 2 и 4 мм с размерами 48×48 и 23X23 мм при ширине шва 2 мм и 46X46 и 20Х Х20 мм при ширине шва 4 мм. Размеры ковриков от 400×600 до 600X 800 мм. Для сокращения времени укладки ковриков в форму их иногда предварительно укрупняют на специальных столах с шаблонами.

При укладке в форму необходимо следить за выдерживанием зазоров между отдельными ковриками.

На вертикальные плоскости форм керамические плитки наклеивают жидким стеклом (наклеивать лучше всего на теплые поверхности). Коврики перед укладкой должны быть очищены. Запыленные керамические плитки плохо удерживаются на поверхности панели. Перед укладкой бетона или раствора для лучшего сцепления такие плитки увлажняют ручным краскораспылителем.

Наружные стеновые панели при облицовке их керамической плиткой формуют лицевой стороной вниз, так как при этом упрощается технология и повышается сцепление керамики с бетоном. При укладке таких плиток сверху необходимо тщательно укатывать их, чтобы швы полностью заполнялись раствором, а также выдерживать перед тепловой обработкой и обеспечивать плавный подъем температуры.

При отделке поверхностей бетоном или раствором, в состав которого входит цветной цемент, на поверхность свежеотформованного или затвердевшего изделия наносят цветные растворы и затем обрабатывают ее.

Материалами для приготовления таких бетонов служат цветной, белый или серый цемент, крупный кварцевый песок, мраморная крошка, красный и серый гранит, черный мрамор, окись хрома, охра, сурик, ультрамарин.

При формовании панелей лицевой стороной вниз сначала укладывают слой цветного раствора, а затем бетонную смесь. Офактуренная поверхность получает профиль поддона. При формовании лицевой стороной вверх укладывают бетонную смесь на 15… 20 мм ниже бортов формы, затем слой цветного бетона, уплотняют и заглаживают его или валиком накатывают рельефную поверхность. После тепловой обработки фактурный слой обметают от пыли и панель отправляют на склад.

Фактурный слой из цветного бетона можно наносить и на горячую поверхность затвердевшего бетона, что создает условия для быстрого его схватывания и твердения.

Толщина фактурного слоя из цветных бетонов составляет не менее 15 мм. Фактурный слой должен отвечать не только архитектурным требованиям, но и требованиям прочности и морозостойкости.

Отделку слоем дробленого камня или стекла используют главным образом при изготовлении панелей лицевой стороной вверх. По поверхности свежеуплотненного бетона равномерно рассыпают дробленый камень или стекло и прикатывают валиком.

Отделка поверхностей путем вскрытия структуры конструктивного бетона заключается в том, что после уплотнения бетонной смеси и выравнивания поверхности с нее смывают смесь песка и цемента и оголяют крупный заполнитель, который и является фактурой.

Накатка и рифление позволяют придавать поверхности конструктивного бетона фактуру скалы, бугристую, рифленую. Накатка — это наиболее доступный и дешевый вид отделки. Выполняют ее механизированным способом или вручную валиком, штампами до окончательного схватывания бетонной смеси.

Окрашивать панели необходимо красителями. Через относительно небольшие промежутки времени необходимо повторять эту операцию, поэтому окраску следует по возможности заменять более долговечными видами офактуривания поверхностей.

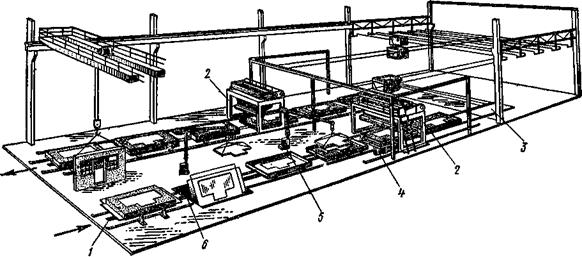

На рис. 151 показана поточная линия для изготовления трехслойных или однослойных панелей.

Линия состоит из 12 постов, расположенных в две нитки, по б постов в каждой. Формы в каждой нитке перемещаются приводом конвейера 1. Формы с одной нитки на другую передаются тележками 3.

Изделия на поточной линии изготовляют следующим образом. Формы с затвердевшими изделиями подаются краном из ямных камер тепловлажностной обработки на пост распалубки, где от-

|

Рис. 151. Поточная линия для изготовления наружных стеновых панелей: / — конвейер, 2 — бетоноукладчики, 3 — передаточная тележка, 4 — виброплощадка, 5 — консольный кран, 6 — кантователь |

крываются борта. Форму кантуют, и изделие краном транспортируют на участок контроля и доводки. На втором посту формы очищают и смазывают, а на третьем — укладывают и закрепляют проемообразователи, керамические коврики (если это предусмотрено технологией), арматуру и закладные детали. На четвертом посту с помощью бетоноукладчика и виброплощадки укладывают и уплотняют нижний слой бетонной смеси. На следующем посту формы очищают, исправляют дефекты укладки нижнего слоя (если они есть) и укладывают утеплитель. Форму передаточной тележкой 8 перемещают на вторую нитку поточной линии, где укладывают смесь легкого бетона (в ребра панели) и верхнюю арматурную сетку. После этого бетоноукладчик укладывает верхний слой бетонной смеси и разравнивает его. Уплотняют верхний слой поверхностными вибраторами или навесным вибрационным оборудованием на бетоноукладчике.

При формовании изделий лицевой стороной вверх здесь же укладывают фактурный слой.

После этого заглаживают фактурный слой и отделывают изделие механизированными инструментами, а также проверяют качество бетона. Затем форму мостовым краном подают в пропарочную камеру для тепловой обработки.

Цикл изготовления трехслойных панелей протекает на 12 постах, а панелей из керамзитобетона — на восьми.

Помимо поточных линий для изготовления трехслойных и однослойных наружных стеновых панелей также применяют конвейерные линии, которые оборудованы так же, как поточные. Однако на конвейерных линиях применяют виброплощадку с горизонтально направленными колебаниями грузоподъемностью 20 т и семиярусную пропарочную камеру для тепловлажностной обработки панелей.

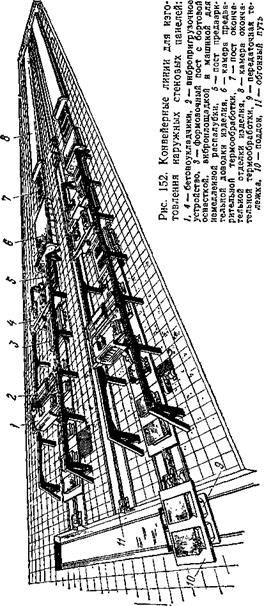

Конвейерные линии для изготовления керамзитобетонных наружных стеновых панелей со щелевой камерой тепловой обработки показаны на рис. 152.

Линии состоят из трех ниток, соединенных по концам передаточными тележками. На каждой из двух ниток конвейеров установлены бортовая оснастка, машина для немедленной распалубки и виброплощадка, образующие пост 8, бетоноукладчик / нижнего и верхнего слоев, вибропригрузочное устройство 2 и щелевые камеры предварительной 6 и окончательной 8 тепловой обработки трубчатыми электронагревателями. Средняя нитка является обгонным путем И и служит для подачи поддонов 10 после снятия изделий к началу конвейера. На обгонном пути очищают, собирают и смазывают поддоны, перемещаемые приводом конвейера. Поддоны представляют собой платформы на четырех колесах с установленными на них проемообразователями. Изделия на линии изготовляют лицевой стороной вниз.

Линия работает следующим образом. Очищенный и смазанный поддон передаточной тележкой подается с обгонного пути на конвейер. Укладывают фактурный слой (например, ковровую

керамическую плитку).

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

С помощью электрота — ли устанавливают арматурный каркас, после чего поддон поступает на формовочный пост.

Формовочный пост оборудован виброплощадкой, на которой смонтированы бортовая оснастка и механизм подъема и опускания поддонов. С помощью бетоноукладчика, оборудованного специальными дозирующими рабочими органами, укладывают ке — р амзитобетонную смесь,

которую уплотняют с помощью виброплощадки и вибропригрузочного щита. Затем укладывают и уплотняют верхний слой раствора толщиной 2…3 см, открывают все четыре борта, поддон с изделием опускают и приводом конвейера перемещают на следующий пост, где очищают поддон и предварительно доводят изделие. Поддон перемещают в камеру предварительной тепловой обработки, в которой изделие находится 1…1,5 ч при температуре 60°С, а затем поступает на пост окончательной отдел ки. Здесь сним ают верхнюю часть проемооб — разователей для окон и окончательно доводят изделие. Далее изделие пос-

тупает в камеру окончательной тепловой обработки с автоматизи-

рованным процессом. Цикл длится 5 ч при температуре 90…95°С.

После выхода из камеры изделие снимают краном и передаточной тележкой подают на обгонный путь поддон, где его очищают и смазывают. На этом цикл работы линии заканчивается.

Изготовленные на поточных или конвейерных линиях наружные стеновые панели подают краном на линии отделки, состоящие из металлической рамы с подмостями и откидными площадками, вдоль которых на тележках перемещаются панели, подлежащие отделке. На линии предусмотрено семь постов с шагом 4 м.

На первом посту устанавливают панели, осматривают их, затирают крупные раковины, сколы; на втором — затирают панели ручным инструментом; на третьем — устанавливают оконные и дверные блоки; на четвертом — размещают сливы, подоконники; на пятом и шестом — окончательно зачищают поверхности, шлифуют их под грунтовку и окраску; на седьмом посту проверяют, маркируют и снимают изделия.

Формование железобетонных изделий в кассетах

Железобетонные изделия по кассетной технологии формуют в вертикальном положении. Для этого применяют групповые формы на 4… 12 изделий, представляющие собой набор стенок, между которыми образуются формовочные отсеки, соответствующие размерам изделий.

Тепловлажностная обработка изделий происходит в формах за счет подачи пара в полости тепловых отсеков.

Малая толщина формуемых изделий, наличие арматуры, закладных деталей и вкладышей заставляют применять подвижные и даже литые бетонные смеси, требующие большого расхода цемента. Однако за счет изготовления, распалубки и транспортирования изделий в вертикальном положении, в котором они не испытывают значительных напряжений изгиба, во многих случаях расход стали и марка бетона могут быть снижены по сравнению с изготовлением тех же деталей из жестких смесей в горизонтальных формах, а расход цемента на 1 м2 панели будет примерно одинаковым.

При кассетном формовании отпадает необходимость в виброплощадках, пропарочных камерах, громоздких бетоноукладчиках.

Малая открытая поверхность изделий сверху (всего 1,5…6%) позволяет получать ровные, гладкие остальные поверхности, а также применять интенсивную тепловую обработку, не опасаясь быстрого испарения влаги и образования трещин. Температура бетона в кассетных формах достигает 100°С, в то время как в пропарочных камерах она не превышает 85°С.

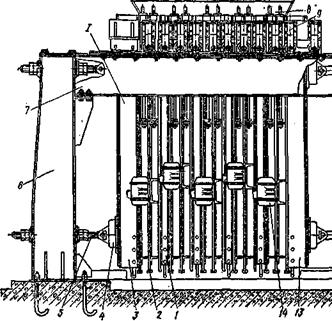

Для изготовления панелей перекрытий, внутренних стен и перегородок применяют кассетные формовочные установки (рис. 150), состоящие из кассетной формы 1 и машины для сборки и распалубки кассет II марки СМЖ-21А. Размеры формуемых изделий до 5,7X3,18X0,1 м.

|

|

Рис. 150. Кассетная формовоч-

ная установка:

/ — кассетная форма, // — машина СМЖ-21А для распалубки и сборки кассет; 1 — стенка с паровой рубашкой, 2 — промежуточная стенка, 3 — стационарная стенка, 4 —> амортизатор, $ — регулировочный вннт, 6, 12 — задняя и передняя стойки, 7 — опорная балка, 8 — запорное устройство, 9 — роликовая опора, 10 — система рычагов, 11 — гидроцилиндр, 13 — передняя съемная стенка, 14 — вибратор

Наиболее распространена кассетная форма /. Машина II для распалубки и сборки кассет формы снабжена гидравлическим приводом с гидроцилиндром II и системой рычагов 10, амортизаторов 4, регулировочных винтов 5, гидроаппаратуры и электрооборудования. Рама образована двумя стойками — передней 12 и задней 6, соединенными опорными балками 7, на которые устанавливают катками стенки кассетной формы. К передней стойке рамы крепят кронштейны рычажной системы гидропривода, гидроцилиндр и конечные выключатели. На задней стойке установлены регулировочные винты для получения требуемой толщины и правильного положения пакета при сборке.

Амортизаторы, шарнирно соединенные с рычажной системой регулировочными винтами, приваривают к наружным поверхностям стационарной 3 и съемной 13 стенок кассетной формы. Гидроцилиндр и система рычагов позволяют перемещать стенки на 850 мм. Пульт управления и электрошкаф монтируют рядом с кассетной установкой.

Изделия на кассетной формовочной установке изготовляют следующим образом. Подготовка к формованию начинается с отсека, образованного стационарной стенкой 3 и разделительным листом, поскольку из этого отсека готовое изделие извлекается последним и отсек оказывается открытым.

После чистки поверхностей и удаления остатков бетона устанавливают и закрепляют закладные элементы и проемообразова — тели для получения требуемой конфигурации изделий и с помощью удочки поверхности смазывают обратной эмульсией ОЭ-2.