Архивы за Октябрь 2015

ТЕХНОЛОГИЯ УСТРОЙСТВА АНКЕРОВ

Анкерные устройства применяются как временные приспособления, обеспечивающие устойчивость сооружения на определенный период его монтажа со сроком эксплуатации до года, а также как подземный постоянный конструктивный элемент сооружения, обеспечивающий его устойчивость и прочность во время всего периода эксплуатации с расчётным сроком службы 50 лет и более.

Временные анкеры используются при монтаже строительных конструкций зданий, а также при установке тяжелого технологического оборудования.

Заглубленные анкерные устройства (якоря) — неподвижные технологические временные сооружения, устраиваемые на время монтажа основной конструкции, способные воспринимать значительные горизонтальные и вертикальные выдергивающие усилия. Они служат для крепления лебедок (тяговых и тормозных) расчалок, полиспастов.

Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают значительные нагрузки, однако они весьма дороги.

Самые распространенные заглубленные якоря — это 1…3 бревна (трубы, рельсы), которые заглублены горизонтально на 1,0…2,0 м поперек действующего усилия. На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка и т. п.).

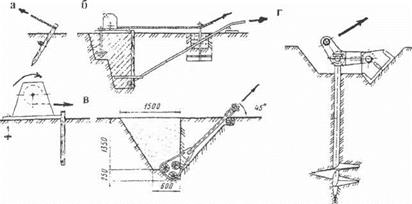

Винтовые якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном (рис. 7.1).

|

Рис. 7.1. Монтажные временные анкеры: а — свайный; б — комбинированный; в — засыпной; г — винтовой (лопастной) |

Временные анкеры применяются также для обеспечения устойчивости грунтовой стенки при устройстве временных выемок (котлованов, траншей), особенно при их значительной глубине.

Анкеры применяют при строительстве сооружений методом «стена в грунте», опускным колодцем, а также для крепления подпорных стенок, тоннельных сооружений и в других случаях.

Конструктивные решения современных анкерных устройств позволяют передавать на один анкер нагрузки 200, 1000 кН в зависимости от свойств окружающего грунта.

При строительстве даже небольших сооружений методом «стена в грунте» экономичнее закреплять стены по мере разработки котлована анкерными устройствами, а не с помощью распорных балок, которые стесняют и осложняют выполнение работ внутри сооружения.

|

|

|

|

Схема расположения и конструкция анкерных устройств в грунтах приводятся на рис. 1.2-13.

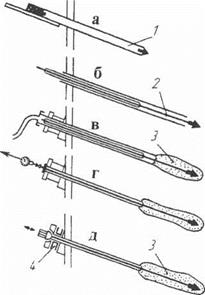

Наклонная скважина, укрепляемая обсадной трубой, выполняется гидравлической буровой установкой для бурения скважин. Скважина бурится за пределами призмы обрушения окружающего грунта. По достижении проектной глубины в буровую скважину вводят стальной нож анкера в виде одного стержня диаметром 20…36 мм или несколько стержней (пучковый анкер). Обсадная труба постепенно вытягивается с одновременным нагнетанием в нее цементного камня, который, распространяясь в окружающую среду, образует анкер (рис. 7.4).

|

Рис. 7.4. Технология устройства бетонного анкера: а — бурение скважины с обсадной трубой; б — установка анкерной тяги и соединение ее с наконечником; в — извлечение обсадной трубы и инъецирование раствора; г — натяжение тяги; д — закрепление тяги в анкерной головке; 1 — скважина; 2 — тяга; 3 — бетонный анкер; 4 — анкерная головка |

Анкерный корень создает сцепление между стальным тяжом и грунтом. Длина анкерного корня до 5 м, диаметр — 80… 140 мм. Свободная длина анкера за пределами корня заключается в полиэтиленовую трубу, в которую нагнетают противокоррозионную пасту на битумной основе.

Закрепление тяжа на стене осуществляется с помощью оголовка и анкерной плиты. Возможное несовпадение между осью анкера и опорной плитой компенсируется с помощью опорной полусферы. К шаровой

ив

полусфере приварена короткая стальная труба. Пространство между стальной трубой и защитной трубой герметично запирается резиновым уплотнительным кольцом. После натяжения конец стального тяжа и натяжная гайка закрываются пластмассовым колпаком, окружающую полость заполняют противокоррозионной пастой.

Анкер начинают ставить после разработки котлована на глубину не менее 3 м, причем толщина слоя грунта над корнем анкера должна быть не менее 4,5 м. Расстояние между корнями соседних анкеров должно быть не менее 1,5 м. Анкеры натягивают и испытывают гидравлическими домкратами с проверкой усилия по манометру. Натяжение при испытании превышает рабочее: для временных анкеров — в 1,2 раза, для постоянных — 1,5 раза. Натягивают их через 7…8 дней после образования песчаноцементного корня.

Постоянные анкеры устраивают в соответствии с рабочим проектом для крепления оттяжек мачт, облицовки грунтовых откосов, обделки туннелей и т. п.

Анкеры для мачтовых оттяжек выполняются в виде массивных бетонных фундаментов или в виде специальных железобетонных элементов «грибковых фундаментов», включающих широкую опорную плиту и столбчатый подколенник. Это дает возможность работать элементу на знакопеременные нагрузки, включая выдергивающие.

Анкеры с тяжами для крепления облицовок и обделок выполняются аналогично временным анкерам подобного типа (см. выше). Но здесь добавляется ряд мероприятий по обеспечению расчетной долговечности работы анкера. К ним относятся: введение в расчет анкера различных коэффициентов запаса прочности, а также антикоррозионная защита всех деталей анкера.

ЗАГОТОВКА АРМАТУРЫ В СПЕЦИАЛИЗИРОВАННОМ ЦЕХЕ

Как указывалось ранее, при организации арматурных работ следует все заготовительные операции сосредоточить в одной мастерской (цехе).

На рис. 191 приводится технологическая схема комплексномеханизированной арматурной мастерской для заготовки тяжелой и легкой арматуры поточным методом. Производительность такой мастерской — 3—5 тыс. т арматуры в год.

Легкая и средняя арматура в мотках подается с помощью тали 1 со стеллажа 2 к станку Носенко 3 или малому станку-авто-

или любые другие транспортные средства.

СБОРКА И УСТАНОВКА АРМАТУРНЫХ СТЕРЖНЕЙ ВРУЧНУЮ

Ручная поштучная вязка стержней арматуры применяется, как правило, при небольших объемах работ, с расходом арматурной стали не более нескольких сотен килограммов в смену или в условиях, где затруднительно применение заранее заготовленных каркасов и сеток.

Организация рабочего места при укладке и вязке арматуры на месте работ резко отличается от организации работ в мастерских. При укладке и вязке арматуры арматурщики должны передвигаться по фронту укладки. Основное в организации работ — разделение операций укладки и вязки арматуры, а также разделение труда внутри звеньев.

Таблица 34

Допускаемые отклонения при установке арматуры

Величина

отклонений

(допуск)

Отклонения от суммарной площади сечения (при замене стержней, предусмотренных проектом, стержнями другого

диаметра)……………………………………………………………………………………… Г . .

Отклонения в расстояниях между отдельно установленными рабочими стержнями:

а) для плит и стен • — • • …………………………………………………………………

б) для колонн и балок………………………………………………………………….

Отклонения в расстояниях между рядами арматуры при

армировании в два ряда по высоте………………………………………………………..

Отклонения в расстояниях между хомутами балок и колонн Отклонения в отдельных местах в толщине защитного слоя монолитных конструкций:

а) в фундаментных плитах и подколонниках……………………………

б) в колоннах и балках…………………………………………………………………

в) в плитах и стенах………………………………………………………………………

г) в плитах и стенах толщиной до 100 мм при проектной

толщине защитного слоя 10 мм……………………………………..

Отклонения в расстояниях между распределительными стержнями в одном ряду

Отклонение от вертикали или горизонтали в положении хомутов (за исключением случаев, где наклонные хомуты

предусмотрены проектом) на 1 м стороны хомута……………………………..

Отклонения в ноложепии осей стержней в торцах сварных каркасов, стыкуемых на месте с другими каркасами • • ■ • Отклонения в расположении стыков стержней

Таблица 35

Допускаемые отклонения при заготовке и установке горячекатанной

арматуры периодического профиля

|

=20 мм ± 5 , -50 , -20 . ±10 , і 5 * ! =50 , |

Показатели

Отклонения в габаритных размерах стержней рабочей арматуры:

для монолитных конструкций……………………………………

для сборных железобетонных элементов • . . .

Отклонения в расположении отгибов………………………………………………..

Отклонения в расстоянии между рабочими стержнями:

для плит и стен………………………………………………………………

для колонн и балок……………………………………………………..

Отклонение в расстояниях между рядами арматуры при ар-

мировапии в несколько рядов…………………………………………………….

Отклонение от проекта в расположении стыков………………………………

Отклонение длины перепуска стержней в стыке от длины, установленной инструкцией при стыковании внахлестку

ВЯЗКОЙ………………………………………………………………………………………….

Отклонение длины накладок и подкладок сварных стыков Смещение накладок и подкладок от оси сварного стыка в продольном направлении • …………………………………….

Отклонение, длины флангового шва………………………………………………….

Высота флангового шва за вычетом местного непровара, не

менее……………………………………………………………………………………………….

Отклонение ширины флангового шва……………………………………..

Высота усиления шва в стыках с заваркой торцов не менее Глубина непровара в стыках с заваркой торцов, не более:

при сварке стержней расчетным диаметром {dp),

равным или большим 20 мм………………………………………

то же, меньшим 20 мм…………………………………………………

Глубина подрезки листового и сортового металла при сварке с арматурой, не более:

при толщине листа или стенки, большей или равной 10 мм

то же, большей 10 ММ……………………………………………………

Смещепие осей стержней в стыках, выполненных контактной

сваркой, не более…………………………………………………………………………..

Трещина в сварных швах……………………………………………………………………..

Ноздреватость сварных швов………………………………………………………………

Поры и включения шлака не более:

на поверхности шва на протяжении 2 dp…. в сечении шва: при dp< 16 мм…………………………………………………………………………………………

При (Ір’ї 16 мм

П р и м е ч а н и е. 1. dp—расчетный диаметр; 2. при некруглой форме пор и шлаковых включений их диаметр определяется как среднее арифметическое наибольшего и наименьшего размеров этих дефектов.

При разделении труда внутри звена арматурщик 4—6-го разряда производит только вязку арматуры, а его подсобные рабочие раскладывают арматуру и помогают ее вязать.

Перед началом работ по укладке и вязке арматуры должны быть изучены рабочие чертежи, продумана организация работ, рабочие обеспечены необходимыми приспособлениями и исправными инструментами.

Арматура к месту работ должна, подаваться только комплектно, иначе каркас не может быть связан. Вначале проверяют основные размеры опалубки и лишь после этого приступают к раскладке арматуры у мест ее укладки. Арматура раскладывается в порядке, обратном сборке, т. е. те стержни, которые должны быть уложены верхними, при раскладке должны лежать внизу и наоборот.

Бирки должны быть повернуты кверху лицевой стороной. В случае необходимости выпрямления и чистки арматуры это производится до подачи ее для укладки.

Каркасы фундаментных массивов целесообразнее всего собирать у места установки, так как перевозка их, как правило, затруднена из-за больших размеров. Собранный каркас опускают в котлован краном.

Каркасы колонн можно собирать различными способами.

Если величина и вес каркаса невелики, то установка его в короб опалубки производится вручную путем кантовки готового каркаса (рис. 180, а).

Если диаметр арматуры достаточно велик (более 16—20 мм) и каркас очень тяжел, то вполне целесообразно собирать и вязать его на месте (с подмостей) путем установки отдельных стержней (рис. 180, б).

При вязке арматуры колонны отдельными стержнями один рабочий из состава звена опускает сверху в короб (открытый с одной или двух сторон для возможности вязки хомутов) вертикальные стержни и хомуты, второй привязывает хомуты к стержням и вертикальные стержни к выпускам арматуры нижележащих колонн или фундаментов.

Звено арматурщиков при вязке и установке арматуры для монолитных железобетонных конструкций состоит из двух человек: одного арматурщика и одного подсобного рабочего 3-го разряда. Квалификация арматурщика зависит от вида конструктивного элемента: при армировании фундаментов, колонн и плит необходим арматурщик 5-го разряда, а при армировании прогонов, балок, ригелей и арок — арматурщик 6-го разряда.

Каркас балки обычно собирают на козелках и в готовом виде опускают в опалубку.

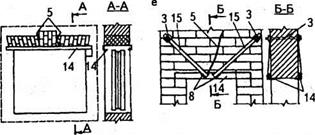

При сборке каркасов целесообразно применять легкие, переносные металлические сварные стеллажи и козелки (рис. 181). Ступенчатые стеллажи (рис. 181, а) предназначаются для раскладки заготовленных прямых стержней. Применение „этих стеллажей позволяет раскладывать до 12 типов стержней, различных по диаметрам и длинам, и выбирать при сборке каркасов стержни нужного размера.

Ступенчатые стеллажи сваривают из круглых стержней диаметром 16—25 мм. Для их изготовления могут быть использованы отходы стали от заготовки арматуры.

|

б) Рис. 180. Способы сборки и установки арматурного каркаса |

колонны:

а — подъем каркаса, собранного у места установки; б — сборка каркаса

в вертикальном (проектном) положении поштучно

Стеллаж в виде четырехгранной пирамиды (181, б) предназначается для раскладки хомутов, полухомутиков, петель и других мелких заготовок, что облегчает выбор заготовок и ускоряет производство работ.

Козелки с полочкой (рис. 181, в) предназначаются для раскладки и вязки стержней каркасов. Полочки позватяют иметь под

рукой заготовки-хомуты, полухомутики, петли и т. п. Козелки сваривают из обрезков стали диаметром 16—20 мм.

При сборке и сварке больших пространственных арматурных каркасов, при необходимости работы на высоте, могут применяться специальные переносные лестницы (рис. 182).

Применение метода И. А. Предко (см. рис. 169) при вязке каркасов балок на месте их установки показано на рис. 183.

На рис. 184 показана организация рабочего места при вязке каркасов. На площадке размером 15 X 15 м устанавливают ступенчатые стеллажи и стеллажи в виде пирамиды.

По обе стороны стеллажей устанавливают козелки для сборки и вязки арматуры. Количество козелков зависит от размеров арматурного каркаса. На такой площадке может работать одновременно бригада арматурщиков численностью до 16 человек. Вязка каркасов на такой площадке может производиться как по способу И. А. Предко, так и обычным способом, т. е. с перевертыванием каркаса. Козелки и стеллажи могут быть использованы в любом случае.

Площадкой может служить часть площади междуэтажного перекрытия или поверхность установленной опалубки. В том случае, если каркасы после изготовления сразу устанавливают в опалубку, места для складывания их могут не выделяться.

Возможна сборка и вязка каркаса балок на днище короба (рис. 185). В этом случае опалубку сначала собирают частично, без одной боковой стенки и окончательно устанавливают только

Вязка верка каркаса

после сборки и вязки каркасов балок. Для арматурщиков устраивают рабочие площадки на расшивках между инвентарными стойками, поддерживающими днища коробов.

і

|

. Й |

|

Рис. 184. Примерная организация рабочего места при вязке каркасов: 1 — ступенчатые стеллажи: 2 — стеллажи в виде пирамиды; <? — козелки с полочками; 4 — места для готовых каркасов; 5 — собираемый каркас в нижнем положении; 6 ~~ собранный каркас в верхнем положении (кружками показаны арматурщики) |

Для успеха работы при вязке арматуры на месте важна последовательность раскладки подносимых стержней. Один арматурщик из состава звена обычно указывает • подносчикам места укладки заготовленных стержней.

Перед началом раскладки прутьев и вязки узлов на опалубке плиты должны быть размечены места укладки стержней.

При вязке сеток в плите с двойной арматурой верхнюю сетку вяжут на связанной нижней, затем верхнюю сетку приподнимают

и устанавливают на бетонных подкладках или на так называемых «лягушках», т. е. специально согнутых подставках из обрезков арматурной стали (рис. 186).

Если в арматуре плиты имеются стяжки между верхней и нижней сетками, то один из концов стяжки обычно остается в вертикальном положении. Это вызывает необходимость в загибании торчащих концов. Арматурщик Н. С. Замков предложил для загибания торчащих концов стяжек трубчатый ключ, состоящий из отрезка газовой трубы с приваренным к нему рычагом. На рис. 187 показан общий вид ключа и прием работы им.

В отдельных случаях при диаметре арматуры до 10 мм гнутье отгибов стержней может быть выполнено непосредственно на опалубке также при помощи специального ключа, пользование которым показано на рис. 188.

Армирование железобетонных вертикальных стен и перегородок лучше всего производить с подвижных подмостей, опускающихся или поднимающихся по мере производства работ. Удобство таких подмостей заключается в том, что арматурщик работает всегда стоя, а не в согнутом положении. До установки арматзгры

размечают, пользуясь шаблоном, места расположения вертикальных и горизонтальных стержней. При разметке арматурщик прибивает к опалубке через 1—1,5 ж по высоте гвозди, к которым в

дальнейшем крепятся вертикальные стержни. Вначале устанавливаются вертикальные стержни, а затем горизонтальные с одновременной вязкой мест пересечения; узлы вяжутся в шахматном порядке (кроме двух крайних стержней по контуру). Работа ведется звеньями, состоящими обычно из двух арматурщиков.

На рис. 189 в качестве примера показана поштучная сборка арматуры туннеля поточным методом.

Рабочие, каждый из которых выполняет одну и ту же операцию, передвигаются равномерно друг за другом вдоль фронта работ (в данном случае вдоль туннеля).

Первым двигается рабочий (на рисунке не показан), размечающий на установленной опалубке места расположения вертикальных и горизонтальных стержней. За ним идет рабочий, подающий в необходимой последовательности заготовленные и поднесенные подсобным рабочим стержни. От рабочего 1 стержень принимает укладчик 2, устанавливающий его в нужном проектном положе-

нии. За укладчиком идет арматурщик (в заглубленном туннеле два арматурщика 3 и 4), который производит последнюю операцию — вязку.

Для ускорения работ обычно вдоль туннеля двигаются два звена — по правой и левой стороне.

в зависимо — но принцип

звене и соолюдения поточности должен всегда сохраняться.

Эффективность поточного метода особенно велика при наличии фронта работ значительной протяженности.

При вязке арматуры применяются следующие основные методы работы новаторов-ар- матурщиков:

а) совмещение трех операции — подтягивания стержней вязальной проволокой, скручивания ее и откусывания кусачками; быстрое и четкое выполнение — этих многократно повторяющихся операций значительно тельность труда;

б) скручивание проволоки в один-два оборота при сильном •натягивании ее; это также позволяет экономить время и в то же время гарантирует прочность вязки;

в) перевязывание стержней и хомутов не в одном, а в разных направлениях; при таком методе работы конструкция каркаса по-

г) воспрещается, стоя на привязанных или на приваренных хомутах или стержнях, вязать или сваривать вертикально устанавливаемые каркасы. При установке арматуры колонн готовыми каркасами без опалубки вывешивание верха каркаса и раскрепление его следует производить рогачами и досками;,

д) при установке каркасов балок, стен, плит или других конструкций, смонтированных вместе с опалубкой в целые блоки, нельзя находиться на блоках до полной установки и закрепления их на место;

е) запрещается производить армирование отдельных прогонов и балок, стоя наверху короба опалубки. Армирование отдельных прогонов и балок (при отсутствии плиты) нужно производить сбоку короба со сплошного настила. Боковой щит короба со стороны рабочего места устанавливается после армирования. Настил должен быть с перилами;

ж) хождение по заармировапному перекрытию разрешается только по ходам шириной 0,3—0,4 м, устроенным на козелках;

з) при подаче и установке арматуры вблизи от проводов, находящихся под током, надо принимать меры против возможности поражения током и возникновения короткого замыкания через установленную арматуру;

и) при установке арматуры в опалубке нижние стержни нужно укладывать на подкладки.

Арматурные работы являются частью общего комплекса железобетонных работ. На рис. 190 изображены все стадии последовательного выполнения железобетонных работ: установка опалубки, сборка и вязка арматуры, укладка бетона и так называемый уход за бетоном, т. е. поливка его водой в жаркое время года и укрытие сверху. Четыре захватки, показанные на рисунке, изображают типичную технологическую последовательность выполнения* железобетонных работ. <

При больших объемах арматурных и бетонных работ и при наличии ответственных, сложных конструкций на время укладки бетона выделяется дежурный арматурщик. В его обязанности входит наблюдение за состоянием и сохранностью уложенной арматуры при бетонировании — устранение на месте возможных сдвигов стержней и искривлений их и другие аналогичные операции.

Способы устройства проемов, отверстий

Образование проемов в железобетонных и каменных конструкциях для пропуска технологических коммуникаций, установки дополнительных лифтов, дверей, окон, прорезание осадочных пазов в стенах зданий, пазов для дополнительной гидроизоляции традиционно связано с отбойными молотками и перфораторами. Этот метод наиболее разрушителен, осуществляется с большим шумом, выделением пыли, образованием концентрических трещин в конструкциях, ослаблением арматуры.

Запрещается ослабление конструкций (отверстиями, бороздами, нишами, монтажными проемами), не предусмотренное проектом.

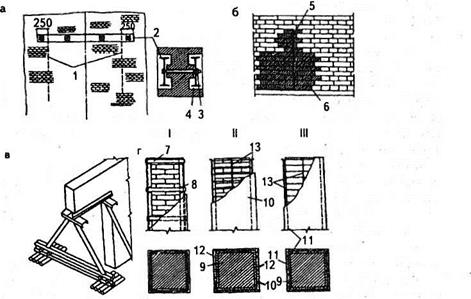

Пробивку отверстий и проемов значительных размеров в каменных стенах необходимо начинать с устройства перемычек. Для этого над размеченным про-

емом с обеих сторон стены делают борозды глубиной в полкирпича (рис. 15.1). В них закладывают железобетонные перемычки или стальные балки из металлопроката. Длина перемычки должна быть на 0,5 м больше ширины проема в свету. На концах и в пролете через 1—1,5 м балки стягивают между собой болтами.

|

|

|

Рис. 15.1. Схемы ремонта каменной кладки: а — заделка металлической перемычки; б — заделка трещины «кирпичным замком»; в — «вывешивание» вышележащей кладки с помощью подпорных конструкций; г — усиление кирпичных столбов обоймами (I — металлической; II — железобетонной, III — армированной штукатуркой); д — усиление клинчатой оконной перемычки уголками; е — усиление рядовой оконной перемычки подвесками, приваренными к металлическим уголками; I — контур пробиваемого проема; 2 — металлические балки; 3 — болты; 4 — заделка раствором; 5 — трещина; 6—участок новой юшдки; 7 — стальная планка 35 к 5 мм; 8 — сварка; 9 — кладка; 10—бетон; 11 — штукатурка раствором марок 50—100; 12 — хомуты; 13 — стержни диаметром 6—12мм; 14 — металлические уголки; 15—металлические подвески |

Все промежутки между верхом балок и кладкой заполняют и уплотняют (зачека — нивают) жестким цементным раствором, и только после его затвердевания начинают пробивать проем. Дальнейшую пробивку ведут сверху вниз; кладку разбирают по рядам, применяя ручной или механизированный инструмент.

В настоящее время все шире применяется способ получения монтажных отверстий с помощью алмазного инструмента, установленного на компактных передвижных машинах. Резание бетона, железобетона и кирпича с помощью дисков из твердого сплава и алмазных коронок не оказывает динамических воздействий на находящиеся рядом конструкции.

Алмазными кольцевыми сверлами прорезают монтажные отверстия диаметром от 8 до 500 мм и глубиной более 2000 мм, что повышает производительность труда по сравнению с использованием электро — и пневмоперфораторов в 2,0— 2,5 раза. Машинами для резки конструкций сегментными алмазными кругами диаметром от 300 до 1 000 мм и переставными портативными пилами с алмазными режущими органами можно прорезать отверстия на глубину до 420 мм.

Кроме того, для образования отверстий применяют гидроклинья, термический и гидравлический способы. Отверстия в панелях потолочных перекрытий толщиной до 220 мм пробивают пороховыми устройствами.

Правила безопасности труда. при производстве сборных железобетонных изделий

Правила техники безопасности, которые нужно знать и тщательно соблюдать каждому рабочему при производстве железобетонных изделий, в основном изложены в соответствующих параграфах предыдущих глав.

Рабочие, обслуживающие виброплощадки, машинисты бетоноукладчиков и рабочие, уплотняющие бетонную смесь ручными вибраторами, подвержены вибрации. Поскольку амплитуда и частота колебаний виброплощадок в десятки раз превышает безопасные значения, категорически запрещается находиться на вк — броплощадке во время ее работы.

При широких виброплощадках следует устраивать настилы, с которых можно разравнивать бетонную смесь в средней части виброплощадки.

Если вибрация от виброплощадки передается на пол в такой степени, что вызывает у рабочих ощутимое, мешающее работе действие, необходимо ее уменьшить. Для этого виброплощадку устанавливают на более мягкие пружины или устраивают на рабочих местах специальные площадки из массивных плит, опирающихся на гибкие пружины или резиновые опоры.

Рабочее место машиниста бетоноукладчика изолируют от вибрации: устанавливают под сиденье бетонную или металлическую плиту массой не менее 100…150 кг, опирающуюся на гибкие пружины, или устраивают сиденье из двух стальных листов, между которыми помещают пружины. Чтобы вибрация не передавалась через штурвал бетоноукладчика, подшипники вала устанавливают на амортизирующие пружины.

Все работающие с вибраторами или на виброплощадках допускаются к работе только после медицинского освидетельствования,

периодически повторяемого в сроки, установленные Министерством здравоохранения СССР.

Парораспределительные устройства пропарочных камер необходимо ограждать или устанавливать в местах, исключающих возможность ожогов обслуживающего персонала. Паропроводы следует покрывать теплоизоляцией. Перед пуском камеры необходимо проверять состояние паропроводов, крышек и регулирующих устройств.

Ремонтировать паропровод можно только при снятом давлении и отключении его от линии. Доступ рабочих в камеры разрешается при температуре в них не выше 40°С.

Рабочие должны быть снабжены спецодеждой, спецобувью и индивидуальными защитными средствами.

Особенно тщательно следует устанавливать анкерные петли в формуемые изделия, заводя их в бетон на глубину не менее чем на 30 диаметров. На концах петель должны быть крючки, которые в железобетонных конструкциях заводят за рабочую арматуру.

При подъеме изделия стропуют по предусмотренной проектом схеме и проверяют пробным подъемом. Если груз перемещают по горизонтали, его поднимают на высоту не менее 0,5 м от встречающихся на пути предметов.

Нельзя стоять под поднимаемым грузом.

При укладке в штабель изделие должно плотно, без раскачивания, ложиться на подкладки, поэтому перед расстроповкой проверяют его устойчивость в штабеле.

Подъем грузоподъемным механизмом защемленных, зацепившихся, засыпанных землей или снегом или примерзших к земле изделий запрещается.

При горизонтальной укладке изделий в несколько ярусов деревянные ‘подкладки между ними располагают строго по вертикали одна над другой.

Контроль качества железобетонных изделий

Технический контроль качества изготовленных железобетонных изделий, выполняемый отделом технического контроля (ОТК) и лабораторией завода, состоит из текущего пооперационного контроля в процессе изготовления изделий и приемочного контроля качества готовой продукции. Кроме того, ОТК и лаборатория периодически осуществляют в цехах так называемый предупредительный контроль состояния и работы технологического оборудования, в частности проверку проектных размеров форм, расстояний между упорами, погрешности дозирующих устройств в смесительном отделении, динамических характеристик виброплощадок (амплитуды, частоты колебаний) и других виброформующих механизмов, контроль работы гидродомкратов для натяжения армату

^ тельных инструментов, шаблонов, показаний гидравлического пресса и разрывной машины для испытания бетонных образцов и образцов арматурной стали.

людения технологических режимов на каждой опе

рации производственного процесса включает в себя проверку качества составляющих бетонной смеси, составов бетона, приготовления и укладки бетонной смеси, режимов тепловой обработки изделий, качества арматурной стали и соответствия ее проекту для изготовления каркасов (класса, марки, диаметра), состояния арматурной стали и условий ее хранения, соответствия проекту размеров арматурных изделий в целом и расстояний между стержнями и закладными деталями, качества сварных соединений, точности установки арматурных каркасов и закладных деталей в формы, размеров формы, фактической прочности бетона, определяемой с помощью эталонных молотков (рис. 158) с шариком 5 по размерам вмятин на бетоне и эталлонном стержне 6.

Контроль качества готовых изделий заключается в проверке их размеров, чистоты лицевых поверхностей, установленных закладных деталей, а также периодическом испытании конструкций на расчетные и нормативные нагрузки.

6.12. Прокладка трубопроводов в зимних условиях

Сварочные работы зимой могут успешно выполняться при проведении необходимых мероприятий, обеспечивающих высокое качество сварочных соединений в условиях низких температур. Технологические операции по нанесению на трубы изоляционного покрытия в зимних условиях практически не отличаются от операций, применяемых в обычных условиях. При этом рациональнее осуществлять нанесение изоляции на специальных трубозаготовительных базах, но иногда изоляционные работы в зимнее время выполняют непосредственно на трассе. Применяемые битумные мастики при этом должны

удовлетворять повышенным требованиям, так как битумное покрытие должно сохранять пластические свойства при отрицательных температурах. Для этого в состав битумной мастики вводят пластифицирующие добавки. Очистка труб от снега и инея производится с помощью передвижных обогревательных устройств. В зимний период вместо горячего процесса изоляции труб битумными мастиками применяется также изоляция полимерными липкими лентами (холодный процесс).

Для обеспечения сохранности изоляционного покрытия трубные секции или плети опускаются в свежеотрытую траншею. Недопустимо оставлять зимой на длительное время изолированные трубы на берме траншеи. Операции по подготовке траншей, укладке трубопровода и обратной засыпке при этом выполняют одну за другой без перерыва во времени. Трубопровод в траншею при отрицательных температурах опускается с особой осторожностью, учитывая пониженные пластические свойства изоляции и материала труб. Во избежание обвалов снега в траншею при укладке трубопровода рабочую зону предварительно очищают от снега. Не уложенный в траншею трубопровод во избежание его примерзания к грунту на берме или вмерзания в снег укладывают на высокие лежки (деревянные подкладки) или земляные призмы.

Тепловая (тепловлажностная) обработка. железобетонных изделий

Процесс твердения бетона значительно превышает по длительности все остальные операции по изготовлению бетонных и железобетонных изделий. Тепловая и тепловлажностная обработка, позволяющая во много раз ускорить процесс твердения бетона, является необходимым процессом заводского производства бетонных и железобетонных изделий. Включение такой обработки в технологический процесс изготовления изделий дает возможность значительно увеличить оборачиваемость форм, повысить коэффициент использования производственных площадей цеха и сократить длительность общего цикла производства (см.: Руководство по тепловой обработке бетонных и железобетонных изделий. М., Строй — издат, 1974).

В заводской практике применяют тепловую или тепловлажностную обработку бетонных и железобетонных изделий и конструкций следующих видов:

пропаривание в камерах при нормальном атмосферном давлении пара или паровоздушной смеси и температуре среды от 60 до 100°С (тепловлажностная обработка);

нагрев в закрытых формах при контактной передаче тепла бетону от различных источников через ограждающие поверхности формы (в паровых рубашках);

прогрев бетона индукционными токами в электромагнитном поле (индукционных камерах твердения);

предварительный нагрев паром или электрическим током бетонной смеси непосредственно перед укладкой в формы с последующим выдерживанием отформованных изделий в течение нескольких часов в термостных условиях или с короткой тепловой их обработкой.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Тепловую (тепловлажностную) обработку ведут до достижения бетоном 70%-ной проектной прочности. При этой прочности можно расформовывать предварительно напряженные конструкции и передавать усилия натяжения арматуры с упоров форм или стендов на отвердевший бетон, а также транспортировать изделия с завода на строительную площадку и монтировать их с таким расчетом, что к моменту полного загружения конструкции прочность их достигнет проектной.

В ряде случаев тепловую обработку ведут лишь до достижения бетоном распалубочной прочности, при которой изделие можно снимать с поддона формы, извлекать из кассеты, снимать с прокатного стана, с тем чтобы как можно быстрее освободить формы и формовочное оборудование, на котором осуществляется не только формование, но и твердение изделий. Прочность бетона до 70%-ной в этих изделиях добирается при нормальных условиях твердения (15…20°С) в цехе или на специальных площадках.

Эффективность тепловой обработки оценивается по двум показателям: по прочности, достигнутой к концу тепловой обработки, выражаемой в процентах от прочности такого же бетона в 28-суточном возрасте нормального твердения, — показатель ускорения твердения; по сравнительной прочности в 28-суточном возрасте бетона, прошедшего тепловую обработку и в последующем

|

Таблица 23. Нарастание прочности тяжелого бетона на портландцемент я * и шлакопортландцементах марок М400… М500 в зависимости от цикла тепло влажностной обработки (при 80… 85°С), марки бетона и срока испытания контрольных образцов____ ия

|

Примечания: 1. Общая длительность тепловлажностной обработки, т. е. выдержки изделий, подъема температуры, прогрева и охлаждения изделий, соответствует следующим режимам: 5 ч — 0.5 + 2 + 2 Н — 0,5 ч; 7 ч — 1 + 2 + 3,5 + 0,5 ч; 9 ч — 1 + 3+ 4+ I ч; 11 ч — — 2 + 34-5 + 1 ч; 16 ч — 2Н-3 + 9+ 2ч;20ч~2 + ЗЧ-13 + 2ч. 2. Показатели под чертой обеспечивают 70%-ную прочность бетона; показатели над чертой приведены для ориентировочной проверки прочности бетона при ступенчатых режимах тепловлажностной обработки*

нормально твердевшего, и такого же бетона, не подвергавшегося тепловой обработке, — показатель относительной прочности бетона после тепловой обработки.

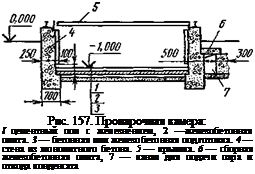

Наиболее распространенным способом ускорения твердения бетона является тепловлажностная обработка в пропарочных камерах (рис. 157). Режимы такой обработки, состоящие из выдержки изделий, подъема температуры, прогрева и охлаждения изделий, а также выдержки изделий в нормальных условиях твердения после тепловлажностной обработки, следует подбирать по табл. 23.

Указанные в таблице режимы распространяются также на тепловлажностную обработку изделий в паровых рубашках и индукционных камерах. При необходимости сокращения режима такой обработки изделий для набора требуемой прочности необходимо продлить срок твердения бетона изделий в цехе в нормальных условиях.

Реставрація пам’яток Архітектури

Реставрація полягає в укріпленні пам’ятки архітектури та її оновленні. Основними методами реставрації є консервація, фрагментарна та повна реставрація.

Основне завдання консервації — це збереження пам’ятки архітектури такою, якою вона є нині. Консервація пам’ятки залишає непоруше — ною її оригінальність і дає змогу з часом провести потрібні реставраційні роботи. Існують пам’ятки архітектури, для яких консервація — не лише бажаний, а й єдиний метод реставрації (пам’ятки зі складною будівельною історією, пам’ятки давнини тощо).

Фрагментарна реставрація пам’ятки має на меті повніше виявлення прихованих особливостей її архітектури, конструкцій або будівельної історії.

Повна реставрація передбачає максимально повне, хоч і не завжди достовірне, розкриття старовинних особливостей споруди, вияв істотних рис її як пам’ятки історії архітектури.

При цьому роботи мають найскладніший характер, оскільки водночас з елементами консервації та фрагментарної реставрації здійснюється також відтворення втрачених з часом частин пам’ятки.

До початку реставрації мають бути проведені потрібні дослідження (історико-бібліографічні, архівні, натурні) та складений проект реставрації.

Під час реставрації будівель із дерева найважливішим є захист їх від подальшого руйнування під впливом біологічних чинників (грибків, комах), для чого дерев’яні конструкції насамперед слід захистити від зволоження, яке сприяє розвиткові біологічних руйнівників деревини. З цією метою вживають конструктивних заходів (улаштування або ремонт фундаменту, покрівлі, зовнішньої обшивки), а також оброблюють поверхні деревини хімічними засобами.

Способи оброблення поверхні можуть бути різними, найчастіше використовують фарбування (щіткою або за допомогою пневмоустанов — ки) та просочування конструкцій із дерева. Технологія виконання робіт за першим методом така сама, як і малярних. Технологічно складнішим є другий метод — просочування. Він має такі різновиди: просочування рідиною під тиском, накладання антисептичних блоків, багаторазове (без просушування) нанесення антисептиків на дерев’яні поверхні, витримування у спеціальних ваннах (підставних або підвішених), панельне просочування.

Просочування рідиною під тиском використовують для локальної консервації місць деревини, які починають гнити. Просочувальну рідину вливають або вприскують під незначним тиском через наконечник з балона або звичайною медичного грушею.

До засобів локального захисту конструкцій із деревини належить і метод накладання антисептичних блоків у вигляді пакетів, коробок, мішечків, виготовлених з картону, паперу, мішковини, які наповнюють сухим водорозчинним захисним матеріалом. Накладають їх у місцях можливого зволоження конструкції атмосферними опадами з таким розрахунком, щоб захисний розчин потрапляв разом з водою в деревину.

Метод багаторазового нанесення антисептиків застосовують для захисту тих місць деревини, які потребують надійнішого захисту (глибшого просочення захисних рідин). У цьому разі розчин наносять на поверхню з такою швидкістю, щоб він встигав просочитися у конструкцію без втрат на випаровування, інколи поверхню, яку захищають, під час нанесення розчину закривають поліетиленовою плівкою.

Витримування в підставленій (або підвішеній) ванні з просочувальною рідиною використовують лише для захисту окремих конструкцій. Як ванну використовують поліетиленові чохли, в які наливають просочувальну рідину. Для того щоб під час просочування конструкцій у ванни не потрапляла вода, над ними слід улаштовувати тимчасові накриття. Найчастіше цей спосіб використовують для захисту тих частин дерев’яних конструкцій, які розміщені у землі. На цю частину конструкції надівають поліетиленовий мішок, конструкцію разом із мішком закопують у землю і після цього у мішок заливають просочувальну рідину. Над мішком влаштовують куполоподібний клапан, який захищає його від потрапляння води.

Під час панельного просочування на дерев’яну конструкцію або на весь об’єкт накладають спеціальну просочувальну панель (або комплект панелей). Ця панель складається з непромокальної плівки, яку називають аерозахистом, і шару спеціального матеріалу (фільтрувального паперу), який передає просочувальну рідину деревині.

Як аерозахист найчастіше використовують поліетиленову плівку. Над панеллю ставлять резервуар із просочувальною рідиною, з нього рідину подають до конструкції через спеціальний живильник, який складається з 1 — 10 шарів фільтрувального паперу, армованих бяззю. Кількість шарів паперу залежить від просочувальних властивостей деревини, висоти панелі та швидкості капілярного підняття розчину. Розміри панелей відповідають розмірам захисних конструкцій, але мають бути не більше ніж 3 м заввишки і 6 м завдовжки. Залежно від конструкції тривалість просочування рідини становить 15 — 30 діб.

У процесі реставрації кам’яних споруд найчастіше закріплюють основи і фундаменти та укріплюють наземні конструкції. Як правило, пошкодження кам’яних споруд є результатом порушення їх статичної рівноваги. Нерівномірне осідання фундаментів спричинює виникнення тріщин у стінах і склепіннях, перекоси отворів і руйнування перемичок над ними, нахили окремих стін або й усієї споруди в цілому. Для закріплення основи під фундаментами виконують цементацію, силікатизацію ґрунту, використовують хімічні розчини та влаштовують палі.

З хімічних розчинів найчастіше застосовують силікат натрію, хлорид натрію, кремнефтористоводневу, фосфорну та сірчану кислоти, сульфат алюмінію, алюмінат натрію, карбамідні смоли та ін.

Під час реставрації для підсилення фундаментів використовують буро — ін’єкційні палі, або, як їх ще прийнято називати, «коренеподібні палі» — один із різновидів буронабивних паль. Назва «коренеподібні» пов’язана з формою фундаменту, який утворюється із пучка паль, що розходяться в ґрунті під різними кутами нахилу від наявного фундаменту і нагадують корені дерев. Окремі палі мають діаметр 50 — 280 мм (частіше 127 —190 мм) і заглиблення понад 100 діаметрів (близько 20 м). Матеріал палі — це дрібнозернистий бетон, який подається ін’єктором у свердловину під тиском.

Підсилення основ і фундаментів буроін’єкційними палями має певні переваги порівняно з іншими методами. Виконання підсилення може не змінити зовнішнього вигляду та конструктивних особливостей пам’ятки. Роботи можуть бути виконані з підвальних приміщень. Палі можуть пронизувати тіло наявного фундаменту під будь-яким кутом.

До влаштування коренеподібних паль здебільшого підсилюють конструкцію тіла фундаменту. Найчастіше старі фундаменти виготовлено із бутової кладки. їх підсилення полягає у розчищенні швів, заміні окремих каменів і заповненні швів цементним розчином.

Іноді тіло фундаменту закріплюють цементацією, для чого в ньому вибурюють ряд свердловин, крізь які в кладку нагнітають рідкий цементний розчин під тиском до 0,1 МПа.

Після укріплення тіла фундаменту через 2 — 3 дні цементують контакт фундаменту з ґрунтом. Свердловину доводять до рівня на 0,4 — 0,5 м нижче від підошви фундаменту.

Тиск нагнітання при цементації контакту «фундамент —ґрунт» становить до 0,2 МПа. Якщо витрата цементаційного розчину становить 1 л/хв упродовж 10 хв за відповідного тиску нагнітання, то його припиняють. Вид і склад цементаційних розчинів залежать від конструкції, матеріалу, стану фундаментів, інженерно-геологічних та гідрогеологічних умов майданчика і в кожному окремому випадку параметри розчинів потрібно підбирати в лабораторії.

Технологічний цикл установлення буроін’єкційних паль охоплює буріння фундаментів і, у разі потреби, стін та інших конструктивних елементів будівель та споруд, які підсилюються, встановлення труби кондуктора, буріння свердловини в ґрунті до проектної позначки, заповнення свердловини тверднучим розчином, встановлення в неї арматурного каркаса, опресовування.

Буріння свердловини виконують верстатами колонкового буріння з промиванням свердловини водою. Під час проходження через нестійкі обводнені ґрунти буріння здійснюють із промиванням свердловин глинистим (бентонітовим) розчином або під захистом обсадних труб.

Заповнення свердловини цементним розчином до виливу його зі свердловини проводять через робочий орган бурового верстата або через трубу-ін’єктор.

Безпосередньо після заповнення свердловини розчином у неї вставляють арматурний каркас. Його опускають у свердловину окремими секціями, довжина яких залежить від умов виготовлення буроін’єкційних паль. Стикують окремі секції зварюванням.

Після надання армокаркасу проектного положення та за відсутності витікання розчину зі свердловини (допускається зниження рівня розчину у свердловині не більше ніж на 0,5 м) здійснюють опресування палі. Для цього у верхній частині труби кондуктора встановлюють тампон (обтюратор) з манометром і через ін’єктор нагнітають розчин під тиском 0,2 —0,3 МПа впродовж 3 — 4 хв. Опресування може бути зупинене, якщо витрати розчину за цей час не перевищують 200 л. За більших витрат розчину слід провести вистоювання паль упродовж доби, після чого опресування повторити. Вид та склад тверднучих розчинів, потрібних для виготовлення буроін’єкційних паль, залежить від умов їх використання і в кожному окремому випадку параметри розчинів потрібно підбирати в лабораторії.

Конструкції пам’яток історії та архітектури із цегляного мурування з часом руйнуються внаслідок впливу на них агресивних атмосферних чинників: замерзання, зволоження, абразивне вітряне навантаження. Відновлення первісного вигляду цегляних мурувань досягається реставрацією та консервацією. Технологія виконання цих робіт передбачає:

• заміну деструктивної та значно засоленої цегли;

• ін’єктування тріщин і пустот у зовнішньому муруванні;

• розчищення зовнішньої поверхні цегли від забруднення;

• шпаклювання каверн і заповнення швів мурування;

• тонування вставленої цегли;

• укріплення крихкої цегли;

• гідрофобізація поверхні мурування.

Доповнення в муруванні рекомендується виконувати цеглою, яка за своїми властивостями близька до реставрованої. Мурувальний розчин за складом має максимально наближатися до первісного.

Для очищення поверхні цегляного мурування застосовують як механічний, так і хімічний методи. Вибір методу залежить від ступеня збереженості цегли, наявності пофарбувань, виду забруднень. Очищення поверхні передбачає піскоструминне, пароводяне та хімічне очищення.

Піскоструминне очищення цегляних поверхонь можна застосовувати тільки у тому випадку, коли поверхня цегли і муру вальні шви не вивітрені, цегла і матеріал у швах міцні та щільні. Силу струменя піску визначають дослідним методом. Після піскоструминного очищення потрібно захистити мурування від руйнувань укріплювальними та водовідштовхувальними розчинами.

Пароводяне очищення поверхні слід виконувати в два етапи: перший — очищення парою, другий — змивання забруднень гарячою водою. У разі сильного забруднення пароводоструминне оброблення слід поєднувати з механічним очищенням жорсткими щетинними щітками з коротким ворсом.

У випадку появи на очищеній поверхні висолів перед промиванням їх слід зчистити щетинними щітками, потім промити водою з висушуванням після кожного промивання до повного видалення солей.

Якщо висоли все-таки залишаються на поверхні, то слід змивати солі слабким 1 %-м розчином соляної кислоти, потім промити холодною водою з добавлянням 2 %-го розчину соди для створення нейтрального середовища на оброблюваній поверхні.

У разі загального забруднення поверхні рекомендується очищення парою за температури +100 °С з наступним промиванням гарячою (60 — 70) °С і холодною водою до чистої поверхні.

Останнім часом для боротьби з висолами використовують вакуум — секції.

За хімічних методів очищення для надто забруднених ділянок цегли рекомендується застосовувати змивку ФА (водний розчин фториду амонію) з додаванням синтетичних мийних засобів (СМ3).

Змивку готують так: 150 — 200 г фториду амонію кислого засипають у пластикову посудину, розчиняють у 1 л води (+35 ± 5) °С, фільтрують крізь два шари марлі. Перед застосуванням додають 5 — 10 г СМ3. Готовий розчин зберігають не більше доби.

Поверхню, яку очищують, попередньо змочують водою для зменшення всмоктування змивки у поверхню. Наносять змивку вологою щіткою. Через 5 — 10 хв поверхню зачищають жорсткою капроновою щіткою, змочуючи водою. Залишки змивають великою кількістю води. Процес очищення прискорюють, застосовуючи механічні щітки, які обертаються. Для запобігання корозії металу не рекомендується застосовувати щітки з чорного металу. У випадку недостатнього очищення операцію повторюють. Витрати змивки становлять 500 г/м2.

Задовільних результатів з очищення поверхні від кіптяви та інших забруднень досягають застосуванням 5—10 %-го розчину соляної кислоти з наступним промиванням водою.

Висоли з поверхні видаляють щітками та скребками. Очищення виконують обережно, щоб не пошкодити поверхню основи. Щільний шар руйнують за допомогою 1—5 %-го водного розчину соляної кислоти з подальшим очищенням щітками і скребками. Очищену поверхню промивають великою кількістю води.

Виведення старих лакофарбових покриттів на поверхні здійснюють змивками, приготовленими на основі кислот, солей, лугів, органічних розчинників. Для видалення фарби ПХВ, ХВ, олійної, нітроемалей, ґрунтовок, шпаклівок тощо використовують змивку СМВ-1. Очищують вертикальні та горизонтальні поверхні згори вниз. Змивку рівномірно наносять валиком, щіткою або флейцом на поверхню, яку очищують. Через 10 — 20 хв за температури повітря +10 — 20 °С шар фарби розм’якшується та набухає. Він легко видаляється шпателем або ганчіркою. Витрати змивки СМВ-1-300 становлять 500 г/м2. Якщо поверхня недостатньо очищена, операцію повторюють. У разі потреби роблять компрес із ганчірки, змоченої у змивці, яку накривають поліетиленовою плівкою для запобігання висиханню. Залишки змивки видаляють ганчіркою, змоченою уайт-спіритом або іншими органічними розчинниками. Витрати розчинника становлять 0,2 кг/м2. Нині для зняття старих лакофарбових покриттів усе частіше використовують спеціальні електронагрівні пристрої.

Шпаклюванню підлягає цегла, яка має тріщини завглибшки не більш як 2 — 3 см. За глибших тріщин цегла підлягає повній або частковій заміні.

Для шпаклювання каверн і вибоїн на цеглі рекомендується такий розчин (в об’ємних частинах): вапно-тісто — 1, цемент — 0,5, цементівка — 3, пігмент (залізний сурик, червоний) — до потрібного кольору.

Розчин розбавляють водою з додаванням полівінілацетатної емульсії у співвідношенні 1 : 4 за об’ємом.

Перед шпаклюванням цеглу ретельно очищують від продуктів руйнування, цегляного дрібняка і пороху до «здорової» поверхні. Перед початком робіт цеглу змочують водою. Шпаклювання виконують пошарово, кожний шар завтовшки не більше ніж 0,5 см. Наступний шар накладають після тужавіння попереднього. У процесі робіт і після закінчення (упродовж двох діб) потрібно забезпечити періодичне змочування шпаклювального шару для кращого тужавіння та запобігання усадці розчину.

Для заповнення швів слід вибирати розчини, які за складом близькі до первісних. Розчини можуть мати домішки цементівки, кам’яного дрібняка, цементу. Склад розчинів для заповнення швів (у об’ємних частинах): вапно-тісто — 1, портландцемент — 1, пісок — 0,3, цементівка — 3.

У разі потреби у розчини додають лугостійкі пігменти. Для кращого зчеплення розчину з основою слід додавати до нього полівінілацетатну емульсію (5 % об’єму розчину).

Перед шпаклюванням слід ретельно очистити і помити стіни, видалити забруднення та продукти руйнування цегли і розчину. Зі швів треба видалити всі залишки деструктурованого розчину. Мурування змочується водою. Заповнення швів виконується шарами завтовшки не більш як 1 —2 см. Нанесений розчин ретельно ущільнюють. Наступний шар накладають після тужавіння попереднього. Кількість шарів залежить від глибини шва, який вивітрився. У процесі роботи і після її завершення, упродовж двох діб потрібно забезпечити періодичне змочування мурування для кращого тужавіння і запобігання усадці розчину. Оброблення швів слід виконувати акуратно, не забруднюючи поверхню поблизу них. Безпосередньо після заповнення шва цегляну поверхню потрібно протерти вологою ганчіркою від залишків розчину. Наступного дня поверхню цегли слід очистити щіткою.

Тонування окремої цегли, яка відрізняється від загального тону стіни, слід виконувати розчинами, в’яжучими в яких є клеї, рідке калієве скло; наповнювачами — крейда, спеціальні цементи (глиноземистий, білий) і атмосферо — та лугостійкі пігменти. Тонування містить такі операції: видалення пилу; ґрунтування розрідженим фарбувальним розчином; фарбування (тонування). Основною вимогою при фарбуванні є отримання тонкого і, за можливості, рівномірного шару без напливів і затікань. Нанесений шар не повинен розпорошуватися та блищати. Для закріплення шару фарби на поверхні потрібно просочувати затоновані ділянки розчинами на основі силіційорганічних сполук.

Для укріплення поверхні цегли рекомендується застосовувати розчини на основі полімерних матеріалів, які мають відповідати таким вимогам: поліпшувати фізико-механічні властивості матеріалу; глибо —

ко проникати в матеріал; не змінювати колір і фактуру поверхні, яка укріплюється; полімеризуватися на повітрі. Цим вимогам відповідають силіційорганічні розчини на основі етилсилікатів і поліметилсилоксанів.

Дослідами доведено, що структурне зміцнення забезпечує клейова композиція на основі ціанакрилового клею — низьков’язкого мономеру, який твердне за дуже короткий час.

Для зміцнення застосовують клей «Циакрин СО-9Т» в органічному розчиннику (ацетон, розчинник № 646, метилметакрилат). Зміцнювальний розчин рівномірно наносять щіткою 3 — 5 разів залежно від пористості та ступеня руйнування цегли. Розчин наносять до повного насичення, про що свідчить поява блиску від надлишку зміцнювального розчину на поверхні.

Для запобігання руйнуванню поверхні матеріалу водою його покривають плівкою з гідрофобних рідин ГКР-10, ГКР-11, ГКР-94. Така плівка не пропускає у матеріал воду, але пропускає повітря, створюючи тим самим найсприятливіші для матеріалу і конструкції умови експлуатації. Такі покриття бажано наносити на гладенькі поверхні. Перед їх нанесенням на пористі матеріали слід ліквідувати раковини, підмазавши окремі місця. У розчин для підмазування бажано додавати емульсію ПВА

[1] визначення будівельного потоку випливає, що він передбачає спеціалізацію та масовість виробництва. Спеціалізація сприяє підвищенню кваліфікації виробника, що веде до підвищення якості продукції, а також скорочує тривалість робіт завдяки автоматизму рухів робітника та відпрацюванню раціональних прийомів виконання технологічних операцій. У систематично налагодженому потоковому виробництві продуктивність робіт зростає в середньому на ЗО %, а собівартість будівництва зменшується на 6—12 %.

Потоковість — це об’єктивна вимога, адже щодня робітник певної професії виходить на роботу, а завдання інженерно-технічних робітників — організувати виробництво так, щоб робітник мав фронт робіт. Цьому сприяє також стабільність попиту на будівельну продукцію. Схеми та графіки ритмічних потоків показано на рис. 1.2, а, б, проте такі випадки (однаковість обсягів робіт і витрат праці на різних захват-

Монтаж мембранного покрытия комбинированным методом

Два тренировочных зала (36×36 м)

Залы перекрыты аналогичными мембранными полотнищами. Для образования полотнищ мембраны шириной 5,9 и длиной 60 м, из которых в дальнейшем собирали покрытие основного зала, производили укрупнительную сборку из шести полос стали шириной по 1 м, поставленной в рулонах. Сборку выполняли в закрытых помещениях на производственной базе монтажной организации на стендах с нахлесткой полос в 15 . 20 мм и сваркой сплошных швов с одной стороны, а при навертывании полотнища на барабан — прерывистых швов длиной по 30 мм с шагом 100 мм. Чтобы исключить волнистость («хлопуны»), каждую полосу предварительно натягивали усилием 30 кН, создаваемым винтовым натяжным устройством

Укрупненные рулоны полотнищ на барабане доставляли автотранспортом на монтажную площадку.

Монтаж мембранного покрытия на земле состоял из сборки мембраны в горизонтальном положении подъема на проектную отметку и формообразования ее в процессе подъема. Мембрану основного зала собирали на площадке (на отм 1,5 м), выложенной дорожными плитами, в три этапа: укрупняли диагональные полосы и мембрану, и затем

приваривали мембрану к диагональным элементам угловыми швами и электродуговыми точками в три ряда с шагом 200 мм.

Мембранное покрытие поднимали в режиме автоматического управления циклами по 5,4 м (за смену выполняли один цикл подъема). Сначала его подняли на высоту 5,4 м и придали ему необходимую форму, затем при подъеме до проектной отметки в конце каждого цикла покрытие временно прикрепляли к монтажным колоннам и освобождали подъемники для подготовки очередного цикла.

Формообразование мембранного покрытия, то есть получение проектных прогибов в контрольных точках, в процессе подъема осуществлялось методом выборки зазора между рельсами и ползуном цапфы и раскрытия щели и между диагональными элементами полос.

Величина зазора была заранее скорректирована с учетом фактического

положения подъемных

монтажных колонн, а при? отрыве полотнища от земли регулировалась фиксаторами на несущих диагональных полосах. При подъеме покрытия на первые 5,4 м щель по диагонали мембраны раскрылась на 480 мм.

Укрупненное мембранное покрытие основного зала площадью 3960 м и массой около 200 т поднимали восемью фермоподъем никами грузоподъемностью по 50 т.

с пультом устанавливали попарно в каждом углу зала на балки, опирающиеся на пояс железобетонного

опорного контура.

К винтовым тягам подъемников с помощью балансирных траверс были подвешены цапфы-захваты (рис. 10.6, 9), приваренные к

диагональным элементам мембранного покрытия.

Направляющими для цапф служили монтажные колонны высотой 28 м, установленные в четырех углах зала и закрепленные по высоте за угловые проектные колонны каркаса. Цапфы были оборудованы ползунами, скользящими по рельсам угловых монтажных колонн.