Архивы за 08.10.2015

Организация промышленных территорий

Важнейшей функцией органов федеральной региональной и муниципальной власти является рациональное размещение производительных сил на территории страны в соответствии с природными, социальными и экономическими условиями, свойственными определенным экономическим районам. Задача размещения заключается в рациональной территориальной организации всего общественного производства в целом.

Г енеральная схема развития и размещения производительных сил разрабатывается на основе стратегии социально-экономического развития страны, факторов глобального геополитического и экономического влияния с учетом прогнозов развития научно-технического прогресса.

Научный подход предполагает использование принципов общей теории систем [4], в частности диалектическое единство принципов самоподобия и необходимого разнообразия, а также принципа системного масштабирования.

Системный подход при создании генеральной схемы развития и размещения производительных сил позволяет путем решения задач многопараметрической оптимизации создать математическую и имитационную модель, в которой реализуется все многообразие поликорреляционных связей и зависимостей современного цивилизованного общества с учетом футуристических прогнозных сценариев существования общества.

Вертикальный подъем ригеля

А) Ригель можно вертикально поднимать монтажными кранами или мачтами, аналогично подъему большепролетной фермы, собранной ни передвижной ПУСб (см. рис. 2.7 и рис. 2.8).

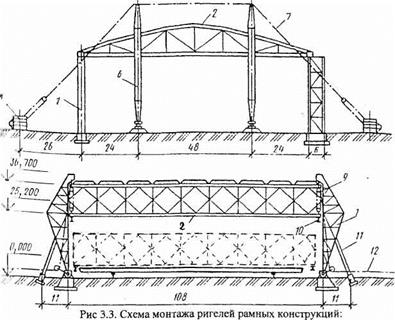

Б) В рамных конструкциях колонны (стойки рамы) имеют большое поперечное сечение и значительную поперечную жесткость. Поэтому ИХ вполне возможно в определенных случаях использовать как монтажные мачты, оснастив необходимой тяговой системой полиспастов и лебедок (рис.3.3).

Состав процесса:

1. Вдоль оси пролета устраиваются катальные ходы передвижной ПУСб.

2. На позиции 1 вдоль осей колонн ставится передвижная ПУСб.

3. На ПУСб с помощью легкого автокрана производится сборка решетчатого ригеля рамы из отдельных линейных элементов с учетом строительного подъема (е).

|

а — монтаж целой конструкции двумя магчами; б — монтаж полиспастными системами; 1 — стойки ригеля; 2 — ригель; 3 — домкратные узлы; 4 — временная опора; 5 — монтажный кран; 6 — мачты; 7 — расчалки мачт; 8 — якоря; 9 — подъемные полиспасты; 10 — опорные балки для подъема ригеля; 11 — монтажные подкосы; 12 — тяговый канат к электролебедке |

■I. Одновременно со сборкой:

а) под ригель подводятся опорные балки (рис. 3.3, 10);

б) на оголовках колонн устанавливаются рабочие блоки;

в) на земле устраиваются якоря (анкеры), за которые кренятся і питые лебедки;

г) от лебедки тяговый канат перепускается через блок на оголовке метины и через полиспаст закрепляется за опорную балку.

3. После сборки ригеля и выверки его геометрии начинается его нот кем тяговыми лебедками.

б. Во время подъема необходимо контролировать равномерность ннмьема (горизонтальность верхнего пояса ригеля), а также следить за Iмногой устройств, предохраняющих ригель от опрокидывания.

Заготовка и установка стержневой арматуры

Стержневая арматура периодического профиля для получения необходимой длины сваривается перед установкой на стенде контактной стыковой или дуговой сваркой.

Для повышения предела текучести и возможности более эффективного использования стержневая арматура из стали 25Г2С и Ст.5 упрочняется вытяжкой. При этом арматура из стали марки 25Г2С подвергается напряжению 5 500 кгісм2, а арматура из стали марки Ст. 5—4 500 кгісм2.

Удлинение арматуры вследствие вытяжки не должно превышать для стали марки 25Г2С—3,5% и для стали марки Ст. 5—5,5%.

Контроль вытяжки стержней с целью упрочнения рекомендуется производить по величине усилия и по величине удлинения.

9 Зак. 564

Усилие измеряется тарированным манометром в случае применения для вытяжки гидравлических домкратов или по динамометру при вытяжке винтовыми домкратами.

Удлинение следует измерять после того, как будет дано напряжение стержнями порядка 20% от максимального при вытяжке. При этом произойдет выпрямление начальной кривизны стержней и надежный зажим их в захватах, исключающий возможность проскальзывания — Таким образом будут исключены из измерения удлинения побочные факторы. Контроль вытяжки арматуры с целью упрочнения может быть произведен только по величине удлинения, в этом случае стержни вытягиваются до предельных величин. Поскольку величина данного вытяжкой напряжения остается при таком контроле не точной и может быть несколько ниже требуемой величины, то расчетное напряжение при подборе сечений арматуры снижается на 10%, что ведет к соответствующему увеличению ее сечения. При контроле по усилию и по деформации может оказаться, что вытяжка арматуры с целью упрочнения, доведенная до предельной величины удлинения, дает напряжение в стержнях меньше требуемого. Поскольку большая величина удлинения не допускается, то такую арматуру можно применить в дело, но со снижением расчетных напряжений как в случае контроля вытяжки по длинению без измерения усилий.

Упрочнение арматуры вытяжкой может производиться после установки стерженей на стенде для изготовления конструкций, без последующей перекладки или предварительно до установки на стенд.

Наибольшая длина стержней при натяжении их на стенде принимается обычно не более 40—50 м. При большей длине работы по сварке арматуры и по вытяжке ее с целью упрочнения, а также по установке становится затруднительными.

В соответствии с этим назначается и длина стендов для изготовления предварительно напряженных конструкций со стержневой арматурой.

Вытяжка стержней за пределом текучести с целью упрочнения при 5,5% удлинения :и длине 50 м составляет 2,75 м. Такая вытяжка может быть дана при нескольких перехватах натяжной машины и перестановках захватов.

С целью упрощения работ вытяжка арматуры может быть произведена короткими стержнями до их сварки. При сварке такой упрочненной арматуры в зоне стыков вследствие нагрева произойдет отпуск холодного наклепа стали и снижение предела текучести. Однако участки пониженного предела текучести будут достаточно малы, что позволит легко осуществить их упрочнение при натяжении арматуры на стенде. Для этой цели может быть дана перетяжка стержней до напряжения, данного при упрочнении, с последующим снижением натяжения до требуемого контрольного предварительного напряжения.

Вследствие малой длины участков арматуры, подвергшихся

і при сварке отпуску, удлинения при перетяжке стержней на стенде не будут велики и не вызовут затруднений в производстве работ-

На рис. 78 приведена установка для вытяжки арматуры при малой длине стержней. Установка состоит из стальной горизонтальной рамы, внутри которой имеются две подвижные траверсы. Одна траверса закрепляется болтами на раме в соответствии с длиной вытягиваемых стержней, вторая траверса представляет собой балансир, соединенный в одной точке посредине пролета с винтовым домкратным устройством. Винтовой домкрат приводится в движение электромотором через редуктор. Наличие балансира позволяет производить одновременно вытяжку двух стержней, которые захватываются рычажными зажимами. Зажатие стержней в зажимах обусловливается усилием натяжения. Контроль удлинения осуществляется но рейке, закрепленной на раме. Для контроля усилия натяжения траверса-балансир может быть подсоединен к винтовому домкрату через динамометр.

Производительность подобной установки для вытяжки арматуры с целью упрочнения — 200 пар стержней в одну смену.

Вытяжка арматуры с целью упрочнения при любых способах ее выполнения связана со значительными затратами (около 15% от стоимости заготовки укладки и натяжения арматуры). Поэтому наиболее рационально применять .высокопрочную стержневую арматуру периодического профиля 30ХГ2С, которая не подвергается упрочнению вытяжкой.

Захват стержневой арматуры при натяжении рекомендуется осуществлять специальными клиновыми патронами. На рис. 79 приведен такой патрон для захвата стержней диаметром до 40 мм, разработанный конторой Проектстроймеханизация. Стержень зажимается в обойме патрона тремя клинчатыми планками с нарезной поверхностью. Патрон соединяется при помощи муфты с болтом, идущим к натяжной машине. При малом расстоянии между натягиваемыми стержнями патроны располагаются со смещением друг относительно друга по длине.

Захват стержневой арматуры при натяжении на упоры стенда может быть осуществлен также с устройством на концах стержней утолщений путем оплавления на стыкосварочной машине или нарезки.

Технология «прокола»

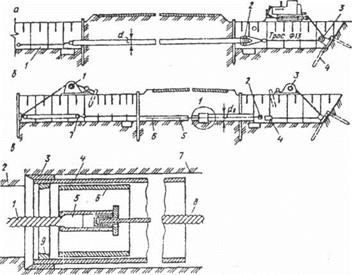

Проколом прокладывают только стальные неизолированные трубы диаметром от 100 до 500 мм на глубине до 3 м преимущественно в глинистых грунтах, свободных от включений каменных глыб, гравия и пр. Прокол осуществляется в результате уплотнения грунта (рис. 3.25).

|

Рис. 3.25. Бестраншейная прокладка труб способом прокола: 1- упорная железобетонная стенка; 2 — гидравлический домкрат; 3 — нажимный патрубок длиной 1 м; 4 — то же, длиной 3 м; 5 — стальная прокладываемая труба; 6 — стальной конусообразный наконечник; 7- приямок; 8 — направляющая рама; 9 — нажимная рама; 10 — сварная опорная подушка; 11 — забирка из Досок; 12 — двутавровые сваи крепления; 13 — насос гидродомкрата |

На трубу насаживают и приваривают конический наконечник с опорным основанием, на 20-25 мм большим наружного диаметра трубы, что уменьшает силу ее трения о грунт. Применяют также конические наконечники с отверстиями диаметром 3-5 мм, через которые подают воду под давлением 0,1-0,2 МН/м2 (1-2 атм.). Вода размывает и смачивает грунт, снижая усилие вдавливания (рис. 3.26).

Рис. 3.26. Наконечники режущей секции для различных грунтовых условий: а — рядовой; б — со штырем;

Рис. 3.26. Наконечники режущей секции для различных грунтовых условий: а — рядовой; б — со штырем;

в — с отверстиями для подачи воды

|

В плотных грунтах трубу вдавливают и с открытым торцом. В процессе прокола грунт заполняет свободный торец на глубину 4-7 диаметров трубы и образует пробку (керн), препятствующую дальнейшему поступлению грунта в трубу. Для облегчения прокола на трубы с открытым торцом по его окружности наваривают кольцевой нож (рис. 3.27).

Трубы вдавливают гидравлическими домкратами, тракторами с полиспастами и виброуширителями (рис. 3.28, а), а также различными винтовыми ручными, механическими и пневматическими прокалывателями. Наибольшая длина прокола винтовыми ручными прокалывателями труб диаметром 150 мм, не превышает 15 м; при механизированном выполнении прокола для груб диаметром 200-500 мм она достигает 20 и даже 50 м (средняя скорость от 20 до 60 м в смену).

В городских условиях наибольшее распространение получили установки с гидравлическими домкратами, хотя скорость такой проходки не превышает 5-12 м в смену. Работы делят на два этапа: подготовку и вдавливание (прокол).

Подготовка заключается в устройстве по обе стороны перехода котлованов: рабочего длиной 8-13 м и приемного — 1,5-2,5 м. Котлованы делают с откосами или с креплением стенок. На заднем торце рабочего котлована устраивают упор из шпал или железобетонных блоков и укрепляют его металлической плитой. В передней части котлована крепление обычное с приямком для сварки наращиваемой трубы. На дно котлована укладывают направляющую раму из шпал и прикрепленных к ней уголков, рельсов или швеллеров. На них устанавливают и закрепляют один или два гидравлических домкрата, подключаемых к насосу высокого давления, который устанавливают на бровке котлована, и подготовленную к укладке трубу. Один из ее торцов имеет наголовник, другой — конический наконечник (стальное кольцо-нож). Положение рамы и уложенной на ней трубы выверяют и придают им заданное проектное направление.

Вдавливание трубы производят циклически, переключая домкраты на прямой и обратный ход. Давление от домкратов на трубу передают сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами.

Удлинительные патрубки — это отрезки труб длиной 1; 2; 3 и 4 м с массивными фланцами, вставляемыми между упорной балкой домкратов и наголовником вдавливаемой трубы.

Шомпола также делают из труб. Различают внутренние, двигающиеся внутри прокладываемых труб, и наружные шомпола, охватывающие прокладываемые трубы снаружи. Шомпола жестко скрепляют с напорной балкой домкратов, давление которых передается трубам посредством наголовников, закрепленных на шомполах шпильками диаметром 50 мм.

При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т. д.

Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений.

В полевых условиях взамен гидравлических домкратов часто применяют тракторы с полиспастами. С их помощью в связных грунтах методом прокола устраивают пионерные скважины, которые затем последовательно расширяют до нужного размера специальными виброуширителями (рис. 3.28, б), представляющими собой стальной закрытый цилиндр диаметром от 150 до 500 мм, внутри которого находится электровибратор с подключенным кабелем. Для этого в скважину пропускают трос с виброуширителем, к хвостовику которого прикреплен второй трос. Свободные концы тросов выводят через систему отводных блоков за пределы котлованов к тягачам, которые последовательно протягивают виброуширитель через пионерную скважину (в противоположных направлениях) и расширяют ее до нужных размеров.

|

Рис. 3.28. Устройство скважин с использованием лидирующего прокола: а — технологическая схема извлечения трубы лидирующего прокола и протягивание троса с помощью бульдозера: 1 — тяговый трос с ковшом и стаканом; 2 — косынка с проушиной; 3 — отводной-блок; 4 — якорь; б — технологическая схема протягивания трубы по лидирующей скважине: 1 — протяжная лебедка №1; 2 — стакан тягового троса; 3 — лебедка №2 для удаления грунта; 4 — кольцевой нож; 5 — лидирующая скважина; 6 — тяговый трос; 7 — подвижный блок с тяговым крюком; в — деталь узла I: 1 — тяговый трос лебедки №1; 2 — лидирующая скважина; 3 — кольцевой нож; 4 — прокладываемая труба; 5 — заделка тягового троса; 6 — стакан; 7 — проектная скважина, 8 — тяговый трос лебедки №2; 9 — опорное кольцо |

В расширенную пионерную скважину затем протаскивают подготовленное звено труб, вследствие чего этот способ иногда называют способом протаскивания.

Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов.

Преимущества гидропрокола — относительная простота ведения работ и довольно высокая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20-30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована.

Сборка рам на двух промежуточных опорах

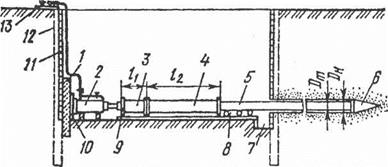

11ри конструктивном решении рамы в виде сплошного сечения воз — МН. МЮ членение ее на три части. Элементы могут поставляться с завода тирлночными марками или собираться на стенде на месте.

Монтаж выполняют на двух монтажных опорах при помощи шмочодных кранов (рис.3.2). Сначала на фундаменты устанавливают і мі•|>:н|ные в блок на площадке ПУСб стойки с частью ригеля, которая •иіирпстся на монтажную опору, затем двумя кранами монтируют средний (чщ іок ригеля. Ригель поднимают посредством жестких траверс, 11 j *i чпхраняющих его стенку от изгиба. Сварку обоих стыков производят в 1!|мп’кп10м положении на временных опорах. Сборку ведут с учетом 11|м! и тельного подъема, после сборки производят раскружаливание ►

|

|

Арматурные работы при монтаже. сборных и возведении сборно-монолитных. железобетонных конструкций

При монтаже сборных железобетонных конструкций для обеспечения жесткости каркаса сваривают стыки арматурных стержней и элементы стальных закладных деталей. На монтаже работает звено сварщиков 4-го разряда. Конструкции обычно сваривают на высоте, что затрудняет организацию рабочего места и ухудшает условия работы сварщиков.

При монтаже сборных железобетонных конструкций для обеспечения жесткости каркаса сваривают стыки арматурных стержней и элементы стальных закладных деталей. На монтаже работает звено сварщиков 4-го разряда. Конструкции обычно сваривают на высоте, что затрудняет организацию рабочего места и ухудшает условия работы сварщиков.

Для стыкования горизонтальных и вертикальных выпусков стержней арматуры применяют ванную сварку в инвентарных медных формах — полу автом атическую под флюсом, много — или одноэлектродную. Если невозможно использовать эти способы, то допускается дуговая сварка с применением стальных остающихся подкладок или накладок.

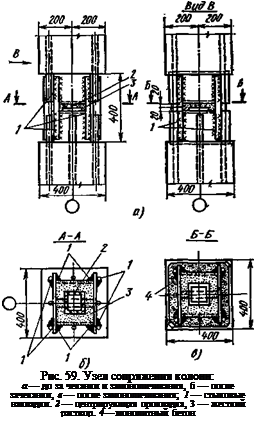

На рис. 59 показан узел сопряжения колонн, обрамленных по концам стальными, оголовками. Эти колонны стыкуют, приваривая дуговой сваркой к их стальным оголовкам накладки 1 из стали класса А-Ш с после

дующим замоноличиванием сопряжения жестким раствором 3 и бетоном 4.

Плоские элементы закладных деталей при монтаже сборных железобетонных конструкций сваривают ручной дуговой шовной сваркой нахлесточными соединениями, в которых плоские элементы расположены параллельно один другому и перекрывают один другой.

При монтаже колонн их закрепляют в стаканах фундаментов с помощью металлических клиньев с четырех сторон. При монтаже разрезной колонны пользуются специальными кондукторами, которые устанавливают и закрепляют в верхней части нижней колонны. Колонну следующего яруса устанавливают в кондуктор, закрепляют и выверяют в нем с помощью винтов. После этого прихватывают колонну дуговой сваркой, а затем окончательно сваривают. При монтаже высоких колонн помимо их закрепления в кондукторе и в стакане фундамента до окончательной сварки и замоноличивания иногда применяют дополнительные растяжки, закрепляемые за верх колонны и соседние фундаменты.

Ригельные балки, устанавливаемые на консоли колонн, прихватывают дуговой сваркой за пластины, затем проваривают фланговые швы и выполняют ванную сварку выпусков.

Устанавливаемые на колонны стропильные фермы и балки вначале прихватывают дуговой сваркой, раскрепляют растяжками за смонтированную ближайшую ферму с установленными на нее плитами покрытий, окончательно выверяют и варят дуговой сваркой фланговыми швами. Затем на фермы и балки устанавливают плиты покрытий и приваривают за закладные детали дуговой сваркой.

При монтаже сборных железобетонных конструкций в узловых соединениях приходится сваривать большое количество стыкуемых стержней и плоских элементов закладных деталей, от качества соединения которых зависят прочность и жесткость всего каркаса здания или сооружения. Поэтому очень важно соблюдать очередность сварки и предъявляемые к качеству ее выполнения требования, установленные СН 393—78.

Арматурные работы при возведении сборно-монолитных конструкций отличаются от монтажа сборных конструкций несколько увеличенным объемом арматурных работ. Сборно-монолитной называют конструкцию, выполненную из сборных железобетонных элементов, соединенных между собой так, что при эксплуатации под нагрузкой они работают совместно как одно целое. Для этого при изготовлении сборных элементов у них оставляют выпуски арматуры. При возведении сборно-монолитных конструкций между сборными элементами оставляют швы шириной в несколько десятков сантиметров, в которых располагают выпуски арматуры. В эти швы в соответствии с проектом закладывают дополнительную арматуру в виде отдельных стержней, сеток или пространственных каркасов, соединяют их с выпусками арматуры сборных элементов и шов бетонируют.

Благодаря дополнительному армированию, соединению выпусков и замоноличиванию сборных элементов швы между отдельными пастями сборно-монолитной конструкции не просто соединяют их, создают единую конструкцию, а арматура воспринимает усилия, возникающие при совместной работе этих частей под расчетной нагрузкой.

Сборно-монолитные конструкции часто применяют при строительстве подземных круглых и прямоугольных резервуаров, подземных каналов, тоннелей, мостов, гидротехнических и других сооружений.

Преимущество сборно-монолитной конструкции по сравнению с монолитной в том, что ее возведение менее трудоемко, так как резко сокращаются работы по устройству и разборке опалубки. При этом обеспечивается большая жесткость пространственного железобетонного каркаса, чем у обычного сборного железобетонного каркаса.

Колонны

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колонн, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням армату-

![]() і

і

ры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над j колоннами расположены балки и прогоны с густой арматурой, не

позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

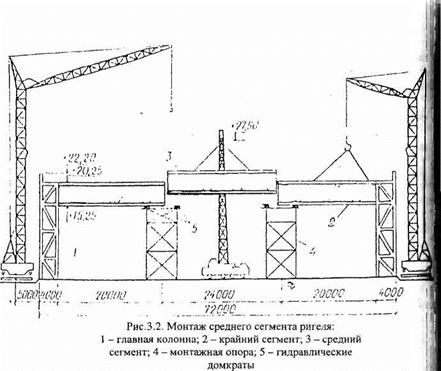

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А — А (рис. 59, а) или у низа прогонов и балок Б — Б.

![]()

![]() В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А (рис. 59, б), на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А — А (рис. 59, в) и низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия. I

В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А (рис. 59, б), на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А — А (рис. 59, в) и низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия. I

Рамные конструкции возводят с перерывом между бетонированием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г—Г (рис. 59, г).

Жилая застройка

При проектировании жилой застройки, как правило, выделяются два основных уровня структурной организации селитебной территории:

— микрорайон (квартал) — структурный элемент жилой застройки площадью, как правило, 10-60 га, но не более 80 га, не расчлененный магистральными улицами и дорогами, в пределах которого размещаются учреждения и предприятия повседневного пользования с радиусом обслуживания не более 500 м (кроме школ и детских дошкольных учреждений, радиус обслуживания которых определяется в соответствии с таблицей 5 СНиПа 2.07.01-89* [35]); границами, как правило, являются магистральные или жилые улицы, проезды, пешеходные пути, естественные рубежи;

— жилой район — структурный элемент селитебной территории площадью, как правило, от 80 до 250 га, в пределах которого размещаются учреждения и предприятия с радиусом обслуживания не более 1500 м, а также часть объектов городского значения; границами, как правило, являются труднопреодолимые естественные и искусственные рубежи, магистральные улицы и дороги общегородского значения.

Жилой район является, как правило, объектом разработки проекта детальной планировки, а микрорайон (квартал) — проекта застройки. Относить проектируемый объект к одному из уровней структурной организации селитебной территории следует в задании на проектирование.

В малых городах и сельских поселениях при компактной планировочной структуре жилым районом может быть вся селитебная территория.

В зоне исторической застройки элементами структурной организации селитебной территории являются кварталы, группы кварталов, ансамбли улиц и площадей.

Этажность жилой застройки определяется на основе технико-экономических расчетов с учетом архитектурно-композиционных, социально-бытовых, гигиенических, демографических требований, особенностей социальной базы и уровня инженерного оборудования.

Для городов, расположенных в районах с сейсмичностью 7-9 баллов, как правило, следует применять одно-, двухсекционные жилые здания высотой не более 4 этажей, а также малоэтажную застройку с приусадебными и приквар- тирными участками. Размещение и этажность жилых и общественных зданий необходимо предусматривать с учетом требований СНиП II-7-81* [36] и СН 429-71 [38].

При реконструкции районов с преобладанием сложившейся капитальной жилой застройки следует предусматривать упорядочение планировочной структуры и сети улиц, совершенствование системы общественного обслуживания, озеленения и благоустройства территории, максимальное сохранение своеобразия архитектурного облика жилых и общественных зданий, их модернизацию и капитальный ремонт, реставрацию и приспособление под современное использование памятников истории и культуры.

При комплексной реконструкции сложившейся застройки допускается при соответствующем обосновании уточнять нормативные требования заданием на проектирование по согласованию с местными органами архитектуры, органами государственного надзора и санитарной инспекции. При этом необхо-

53

димо обеспечивать снижение пожарной опасности застройки и улучшение санитарно-гигиенических условий проживания населения.

Въезды на территорию микрорайонов и кварталов, а также сквозные проезды в зданиях следует предусматривать на расстоянии не более 300 м один от другого, а в реконструируемых районах при периметральной застройке — не более 180 м. Примыкания проездов к проезжим частям магистральных улиц регулируемого движения допускаются на расстояниях не менее 50 м от стоп-линий перекрестков. При этом до остановки общественного транспорта должно быть не менее 20 м.

Для подъезда к группам жилых зданий, крупным учреждениям и предприятиям обслуживания, торговым центрам следует предусматривать основные проезды, а к отдельно стоящим зданиям — второстепенные проезды, размеры которых следует принимать в соответствии с таблицей 8* СНиПа 2.07.01-89* [35].

Микрорайоны и кварталы с застройкой в 5 этажей и выше, как правило, обслуживаются двухполосными, а с застройкой до 5 этажей — однополосными проездами.

На однополосных проездах следует предусматривать разъездные площадки шириной 6 м и длиной 15 м на расстоянии не более 75 м одна от другой. В пределах фасадов зданий, имеющих входы, проезды устраиваются шириной 5,5 м

Тупиковые проезды должны быть протяженностью не более 150 м и заканчиваться поворотными площадками, обеспечивающими возможность разворота мусоровозов, уборочных и пожарных машин.

Тротуары и велосипедные дорожки следует устраивать приподнятыми на 15 см над уровнем проездов. Пересечения тротуаров и велосипедных дорожек с второстепенными проездами, а на подходах к школам и детским дошкольным учреждениям и с основными проездами следует предусматривать в одном уровне с устройством рампы длиной 1,5 и 3 м соответственно.

К отдельно стоящим жилым зданиям высотой не более 9 этажей, а также к объектам, посещаемым инвалидами, допускается устройство проездов, совмещенных с тротуарами при протяженности их не более 150 м и общей ширине не менее 4,2 м, а в малоэтажной (2-3 этажа) застройке при ширине не менее 3,5 м.

Размеры приусадебных (приквартирных) земельных участков, выделяемых в городах на индивидуальный дом или на одну квартиру, следует принимать в порядке, установленном местными органами власти.

При определении размеров приусадебных и приквартирных земельных

участков необходимо учитывать особенности градостроительных ситуаций в

54

городах разной величины, типы жилых домов, характер формирующейся жилой застройки (среды), условия ее размещения в структуре города.

Между длинными сторонами жилых зданий высотой 2-3 этажа следует принимать расстояния (бытовые разрывы) не менее 15 м, а высотой 4 этажа — не менее 20 м, между длинными сторонами и торцами этих же зданий с окнами из жилых комнат — не менее 10 м. Указанные расстояния могут быть сокращены при соблюдении норм инсоляции и освещенности, если обеспечивается непросматриваемость жилых помещений (комнат и кухонь) из окна в окно.

В районах усадебной застройки расстояние от окон жилых помещений (комнат, кухонь и веранд) до стен дома и хозяйственных построек (сарая, гаража, бани), расположенных на соседних земельных участках, по санитарным и бытовым условиям должно быть не менее, как правило, 6 м; а расстояние до сарая для скота и птицы — в соответствии с п. 2.19* СНиПа 2.07.01-89* [35]. Хозяйственные постройки следует размещать от границ участка на расстоянии не менее 1 м.

Жилые здания с квартирами в первых этажах следует располагать с отступом от красных линий. По красной линии допускается размещать жилые здания с встроенными в первые этажи или пристроенными помещениями общественного назначения, а на жилых улицах в условиях реконструкции сложившейся застройки — и жилые здания с квартирами в первых этажах.

В районах усадебной застройки жилые дома могут размещаться по красной линии жилых улиц в соответствии со сложившимися местными традициями [35].

При этом расчетная плотность населения микрорайонов, как правило, не должна превышать 450 чел./га.

Селитебная территория сельского поселения не должна пересекаться автомобильными дорогами I, II и III категорий, а также дорогами, предназначенными для движения сельскохозяйственных машин и прогона скота. В таких поселениях следует предусматривать преимущественно одно-, двухквартирные жилые дома усадебного типа, допускаются многоквартирные блокированные дома с земельными участками при квартирах, а также (при соответствующем обосновании) секционные дома высотой до 4 этажей. Размер земельного участка при доме (квартире) определяется заданием на проектирование по местным условиям с учетом демографической структуры населения, в зависимости от типа дома. Предельные размеры земельных участков для индивидуального жилищного строительства и личного подсобного хозяйства устанавливаются местными органами власти.

Сараи для скота и птицы следует предусматривать на расстоянии от окон жилых помещений дома: одиночные или двойные — не менее 15 м, до 8 блоков — не менее 25 м, свыше 8 до 30 блоков — не менее 50 м, свыше 30 блоков — не менее 100 м. Размещаемые в пределах селитебной территории группы сараев должны содержать не более 30 блоков каждая.

Для жителей секционных домов хозяйственные постройки для скота выделяются за пределами селитебной территории; при секционных домах допускается устройство встроенных или отдельно стоящих коллективных подземных хранилищ сельскохозяйственных продуктов, площадь которых определяется региональными (территориальными) строительными нормами, а при их отсутствии заданием на проектирование.

Размеры хозяйственных построек, размещаемых в сельских поселениях на приквартирных участках, следует принимать в соответствии со СНиП 2.08.01-89 [37].

Стены и перегородки

Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

При подаче бетонной смеси с высоты более 2 м применяют звеньевые хоботы. Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м, при этом с одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности. Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционно, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30— 60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200—250 мм, не доходя до ее верха на 50 мм. Обычно слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Для приготовления бетонной смеси применяют портландцемент марки не менее 400 с началом схватывания не ранее 3 ч и концом схватывания не позднее 6 ч. Водоцементное отношение должно быть не более 0,5 для районов с суровым климатом и 0,55 — для остальных районов.

Размер зерен крупного заполнителя должен быть не более ‘/в наименьшего размера поперечного сечения бетонируемой конструкции, а для густоармированных конструкций — не более 20 мм.

Бетонную смесь в подвижные формы подают бадьями или бетононасосами. При заполнении углов форм применяют лопаты и ковши.

Бетонную смесь уплотняют вибраторами с гибким валом или штыкуют вручную шуровками (металлическими стержнями). Во избежание повреждения нижележащих слоев бетона нельзя упирать вибронаконечник в опалубку или арматуру.

Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема форм, исключающей возможность как сцепления уложенного бетона с опалубкой, так и оползания его по выходе из форм. При такой скорости бетон, освобождающийся от опалубки, на ощупь твердый, но следы от щитов опалубки на нем легко заглаживаются. Прочность его на сжатие равна примерно 0,8—1 МПа.

При скользящей опалубке не следует допускать перерывов в бетонировании продолжительностью более 2 ч. При более длительных перерывах необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки различимого на глаз зазора. Перед возобновлением бетонирования по

верхность затвердевшего бетона в шве должна быть обработана по правилам, изложенным в § И.

Поверхность стен, бетонируемых в скользящей опалубне, затирают сразу по выходе бетона из форм, используя специальные подмости, подвешенные к формам. Бетон затирают стальными терками без добавления раствора, лишь слегка смачивая его водой с помощью кисти. Одновременно заделывают раковины и исправляют дефекты бетонирования. . ,

При сухих ветрах или температуре наружного воздуха 30°С и выше от козырька опалубки до настила подмостей делают защитные фартуки из брезента, мешковины. Забетонированная часть конструкции (сооружения) высотой не более 10 м должна быть освидетельствована, чтобы было можно корректировать ее положение. Результаты освидетельствования и приемки заносят в журнал производства работ.

Стены в горизонтально-скользящей (кату — чей) опалубке при возведении конструкций большой протяженности (подпорных стен, тоннелей, коллекторов, водоводов и других сооружений, возводимых открытым способом) бетонируют поярусно. Бетонную смесь, приготовленную на портландцементе марки не менее 400 с началом схватывания не ранее 1 ч и концом схватывания не позднее 6 ч, укладывают на всю высоту опалубочного щита непрерывно, не доходя до верха щитов на 50—70 мм. Опалубку перемещают по горизонтали на следующую позицию после набора уложенным бетоном требуемой распалубочной прочности.

Заготовка и установка проволочной арматуры

Заготовка проволочной арматуры производится пакетами на специальном верстаке, расположенном вдоль стенда по’ всей его длине. Длина пакетных стендов и соответственно длина пакетов не превышает 100 м.

На рис. 68 дана установка типа Гонскампф (Германия) для заготовки пакетов из тонкой проволоки диаметром 2,5—3 мм, применяемых для легких предварительно напряженных изделий. Подобные установки имеются на наших заводах по производству струнобетонных изделий.

На верстаке установлены направляющие ролики, ножницы, вальцы для рифления концов проволок, для струбцин для закрепления в вертикальном положении диафрагм, разделяющих бетонируемые элементы друг от друга, и приспособление для оттяжки проволок при обрезке с целью обеспечения равенства длины отдельных струн в пакете. Над верстаком на кронштейнах подвешена бесконечная цепь-самотаска с захватом для проволок.

С одного конца верстака расположены бухты с проволокой. Конец проволоки пропускается через направляющие ролики и про-

|

ю Рис. 68. Установка для изготовления арматурных пакетов из тонкой проволоки диаметром 2,5—3 мм / — вертушки с бухтами проволоки; 2 — направляющие ролики; 3 — подвеска груза для оттяжки проволоки перед обрезкой; 4 — ножницы; 5 — гребенка для закрепления пакета проволок; 6 — вальцы для гофрирования концов проволоки; 7 — струбцины, закрепляющие в вертикальном положении разделительные диафрагмы при компановке проволочных пакетов; 8 — цепь-самотаска; 9 — , редуктор; 10 — электромотор |

евается через отверстия всех диафрагм. Диафрагмы закреплены струбцинах попарно с зазором, соответствующим зазору между лементами на стенде. После пропуска через диафрагмы конец проволоки вставляется в вальцы и поворотом зубчатого валика на нем образуются волны. Далее конец проволоки закрепляется в захвате самотаски и протягивается до конца верстака. Там проволока освобождается от захвата и закрепляется в специальной гребенке, которая установлена на штырях-упорах. После этого с противоположного конца проволока оттягивается специальным приспособлением. Приспособление состоит из трех горизонтальных блоков и одного вертикального, закрепленных на верстаке, и троса, к которому с одной стороны подвешен груз весом 25—50 кг, а с другой—прикреплен захват для проволоки. При вращении рукоятки средний горизонтальный блок перемещается и оттягивает трос, приподнимая груз под верстаком. При этом проволока, закрепленная одним концом в захвате натяжного приспособления, а другим — в гребенке, сидящей на штырях-упорах, натягивается с определенным усилием. В этом состоянии она отрезается закрепленными на верстаке ножницами. Таким образом достигается равенство длины всех проволок в пакете. После отрезки проволоки конец ее гофрируется во вторых вальцах и закрепляется во второй гребенке.

Для ускорения работы по комплектованию пакета с торца верстака устанавливается несколько бухт, и продвижение проволок по верстаку производится одновременно для нескольких концов с необходимым смещением операций. В одной гребенке может быть закреплено 20—30 проволок. Такой пакет переносится с верстака на стенд, где производится закрепление его по концам в захватах. Разделительные диафрагмы, нанизанные на проволоки при заготовке, раздвигаются в соответствии с длинами изготовляемых эле-

ентов, образуя торцы форм. За последнее время получили рас — ространение прорезные диафрагмы. Такие диафрагмы, имеющие рорези, устанавливаются на пакет проволок после его установки а стенде и закрепляются к формам. Для предупреждения вытекания бетона в прорезы применяются спаренные диафрагмы с вертикальным и горизонтальным расположением прорезов. Для удобства разрезки арматуры после спуска натяжения необходимо предусмотреть зазоры между торцами элементов на стенде равными 50—100 мм, что должно быть обеспечено соответствующей расстановкой форм и диафрагм. При необходимости установки хомутов или спиралей последние могут быть расположены в процессе заготовки пакета между диафрагмами.

Поперечное армирование может быть осуществлено также в зиде отдельных сварных каркасов, устанавливаемых в формы без :вязи с пакетами проволоки.

Захват пакетов с рифлеными концами проволок производится гри помощи специального зажима с челюстями, снабженными волнистыми плитами (рис. 69).

Концы пакета вместе с гребенками закладываются в зажимы,

после чего производится стягивание челюстей зажимов болтами. Подобные захваты могут быть однорядными, а также двухрядными и трехрядными с разделением рядов вкладышами.

Корпус захвата снабжен втулкой с нарезкой, в которую ввертывается болт. Этот болт служит для подсоединения к натяжной машине и для закрепления на упорах стенда.

Захват пакетов из проволок малого диаметра может быть осуществлен также гребенчатыми зажимами.

На рис. 70 приведен такой зажим для 60 проволок диаметром до 3 мм при максимальном усилии натяжения 60 г.

Зажим состоит из рам и пластин, стянутых между собой болтами. В зазоры между рамами и пластинами устанавливаются концы проволок. Каждый ряд проволок перекладывается профилированными пластинками с волнистой поверхностью. После закладки всех проволок профилированные пластинки зажимаются, закрепляются болтами и таким образом обеспечивается закрепление пакета. Гребенчатый зажим этого типа не требует предварительного изгиба концов проволок. Проволоки закладываются с прямыми кон-^ цами и запрессовываются между профилированных пластин гидравлическим прессом или винтовым устройством. Закрепление гребенчатого зажима на стенде и соединение его с натяжным устройством может быть осуществлено при помощи сварных рам по типу,? данному на рис. 71.

Крайние диафрагмы на пакетах, распределяющие проволоки по’ сечению изготовляемого элемента в соответствии с их проектным положением, должны устанавливаться на таком расстоянии от захватов, чтобы наклон проволок, сближающихся в захвате, был не более Vio.

Высокопрочная проволока для предварительно напряженных конструкций поступает в бухтах малого диаметра. При размотке с таких бухт проволока сохраняет свою кривизну. Даже при диаметре 2,5 мм работы по комплектованию пакетов и их переноске

Ряс. 70. Гребенчатый зажим пакета проволочной арма-

туры

/ — рамки захвата: 2 — промежуточные плтстины, 3 — профили- роваинные вкладыши, 4 — винты, зажим« ющчс проволоки между вкладышами, 5— стяжные болты; 6 — проволоки, зажатые между вкладышами

‘Эйс. 71. Схема закрепления проволочных пакетов на упорах стенда

— упорная балка стенда; —■ болты, закрепляющие пакеты на упорах: 3 — рама для захвата проволочного іакета; 4 — зажим пакета; * — проволочный пакет: б — ппоушины для подсоедине-, ния к натяжной машине

осложняются вследствие кривизны проволок, а при больших диаметрах становятся невозможными.

В скором времени поставка такой проволоки будет производиться кругами большого диаметра — от 1 до 2 ж, как это принято в практике производства такой проволоки за границей. Размотка больших кругов дает прямые нити проволоки.

В настоящее время при заготовке проволочных пакетов с обычных бухт при диаметре проволоки более 3 мм применяется правка проволоки.

На рис. 72 приведена установка для заготовки пакетов из проволоки диаметром до 5 жж, предусматривающая ее правку [7]. Проволока с бухты пропускается через направляющие ролики и правильный барабан, применяемый в правйльно-обрезных станках, после чего конец проволоки закрепляется в клиновом захвате самотаски. Самотаска в виде бесконечной цепи смонтирована с боку верстака и приводится в действие приводом от электромотора. Протаскивание проволоки по верстаку производится со скоростью 0,7 м/сек при одновременном вращении правйльного барабана с числом оборотов 1500—1700 в мин. Предварительно производится настройка барабана путем подвертывания плашек на определенную волну изгиба проволоки. Проходя через барабан в процессе его вращения, проволока подвергается многократному перегибу, что и обусловливает ее выпрямление. Следует иметь в виду, что вращение барабана не должно начинаться ранее начала движения самотаски и кончаться позднее ее остановки. В противном случае произойдет скручивание проволоки и ее разрыв. Дойдя до конца верстака, захват спроволокой проходит в соприкосновение с контактом автоматической остановки вращения барабана и движения самотаски. После остановки самотаски включается тормозное устройство, установленное рядом с правильным барабаном. Тормозное устройство состоит из рычажного зажима проволоки с подвешенным к нему через блок грузом.

Включение тормозного устройства заключается в отпуске груза, при этом одновременно происходит захват проволоки в рычажном зажиме и перемещение его по горизонтали, создающее оттяжку. В натянутом состоянии проволока отрезается ножницами, закрепленными на верстаке.

Таким образом, проволока нарезается на равные длины. Вращением цепи-самотаски захват возвращается к началу верстака, и процесс протяжки проволоки повторяется. Производительность установки в смену при длине 100 ж—150 шт. проволок. Для ускорения работы целесообразно применять групповую правку проволоки. Групповая правка проволоки может быть осуществлена на станке ЦНИС МПС. Этот станок производит правку одновременно семи проволок и вязку их в пучок. Отключив механизм обмотки пучка, можно получать отдельные выправленные проволоки.

Для устройства захватов по концам пакетов на верстаке закреплены металлические кронштейны, на которых устанавливаются анкерные стальные плиты.

На рис. 73 приведены такие плиты толщиной 60 мм с коническими отверстиями для закрепления проволок. Больший диаметр отверстия 22 мм, уклон 3°.

Проволоки диаметром 5 мм заводятся по 3 шт. в каждое отверстие плиты и расклиниваются трехгранными калеными клиньями с нарезной поверхностью. При диаметре проволоки 3 мм в каждом отверстии может быть закреплено по пять проволок. В этом случае применяется конический клин другого сечения с пятью бороздами для проволок. Закрепление плиты-захвата на стенде и соединение его с натяжным устройством осуществляются при помощи сварной рамы. Рама имеет с одной стороны упоры для установки захвата, а с другой —поперечину с отверстием для закрепления тяги.

Тяги проходят через упорные балки стенда и закрепляются на них гайками, а со стороны натяжения присоединяются к натяжным устройствам.

На рис. 74 приведен захват пакета проволок диаметром до 5—7 мм с отдельным закреплением каждой проволоки цанговым, зажимом. Захват состоит из плиты с отверстиями для пропуска? проволок. Для облегчения веса плита может быть заменена свар-| ной коробкой и комплектом цанг. Цанга представляет собой сталь-1 ной цилиндр с коническим отверстием, в которое входит проволока р и заклинивается в нем парой стальных каленых клиньев. Клинья I охватывают проволоку вогнутой нарезной поверхностью и прижи-^ маются пружиной с винтом. Цанговый зажим является весьма надежным, исключающим проскальзывание проволок и обеспечивающим равномерность их натяжения в пакете. Соединение такого захвата с упорами стенда и с натяжным устройствам производится аналогично предыдущему, как это показано на рис. 71.

С целью снижения трудоемкости заготовки проволочных пакетов в настоящее время разработана установка, предусматриваю^ hiая одновременно протаскивание до 60 проволок диаметром до’ 3 мм (универсальный стенд СМ-356 Гипростроммаша— рис. 75). * С одного конца установки располагается блок катушек с проволо-‘ ками. Проволоки проходят через тормозное устройство и направляющие вертикальные и горизонтальные ролики. Концы проволок зажимаются в гребенчатом захвате (см. рис. 50) с запрессовкой их между профилированными планками. Каретка конвейера протаскивает зажим вместе со всеми проволоками, сматывая их с катушек. Запрессовка осуществляется гидравлическим прессом с ручным насосом, расположенными в начале конвейера. Усилие запрессовки 18 т. Каретка конвейера протаскивает со скоростью 4,5 м/мич. Тормозное устройство создает при протаскивании усилие 80—100 кг на каждую проволоку, что обеспечивает равенства длины струн в пакете.

После протяжки пакета на требуемую длину производится запрессовка еще двух гребенчатых зажимов, расположенных рядом с

►Рис. 73. Анкерная плита для закрепления пакета проволок и рамный захват 1 — анкерная плита; 2— трехгранные клинья; З— клин круглого сечения с бороздами; 4 — •рамный захват; 5 — болт для соединения захвата с натяжной машиной и закрепления на I упорах стенда

Рис. 74. Цанговый зажим проволоки

/ — корпус цанги, 2—клинья, 3—пружина, 4 — пробка, 5 — ан-

керная плита, 6 — проволока

небольшим зазором. Один из них оканчивает изготовляемый пакет, а другой начинает следующий. Между этими зажимами проволоки разрезаются, и законченный пакет переносится на сгенд. Переноска пакетов на стенд в этой установке механизирована. Она осуществляется при помощи самоходных тележек с поворотными хоботами. Тележки передвигаются по упорным балкам стенда» расположенным по его торцам. Между тележками над стендом подвешен трос. Подойдя к краю упорных балок со стороны установки для заготовки пакетов, хоботы захватывают пакет по концам. На длине между зажимами пакет подвешивается к тросу. В таком состояния пакет перемещается на тележках поперек стенда и опускается на свою линию натяжения.

Для заготовки пакетов из проволоки диаметром 5 мм рассматриваемая установка снабжается двумя правильными станками, что дает возможность одновременно тянуть две проволоки.

Пакет из. проволок диаметром до 3 мм в количестве 60 шт. может быть заготовлен на такой установке ориентировочно за 40 мин., а из проволок диаметром 5 мм — в количестве 24 шт. за 30 мин.

Установка проволочной арматуры может быть выполнена без заготовки пакетов путем непосредственной протяжки проволок на стенде. В этом случае с одного конца стенда устанавливается тележка с катушками проволок и системой подающих и тормозящих роликов. Проволоки, армирующие одну линию элементов или часть ее, закрепляются в захвате у начала стенда вблизи от тележки с катушками. Этот захват устанавливается на тележке, которая при помощи лебедки и троса передвигается вдоль всего стенда к его противоположному концу, разматывая катушки с проволокой. Таким образом, проволоки оказываются протянутыми на всю длину стенда, после чего захваты закрепляются на упорах стенда. После закрепления на упорах проволоки отрезаются газовой резкой или ножницами, и тележка с катушками передвигается по рельсам поперек стенда к следующей линии укладки арматуры. Преимуществами протяжных стендов перед пакетными является снижение трудоемкости укладки арматуры вследствие упрощения операций закрепления концов проволок и отсутствия переноса пакетов, а также возможность увеличения длины стенда без осложнений установки арматуры (протяжные стенды имеют длину до 200 м).

Весьма простое решение протяжного стенда, удобное для раскладки и натяжения проволочной арматуры легких предварительно напряженных изделий, дано трестом № 81 Главленинградстроя (рис. 76).

С одной стороны поперек стенда передвигается тележка с двумя- вертушками для бухт проволоки. С этой тележки проволока протягивается вручную на всю длину стенда. При этом каждая пара проволок пропускается через отверстия анкерных обойм, устанавливаемых в зазорах между швеллерами упорных балок как с одного, так и с другого торца стенда. Обойма представляет собой стальную деталь с коническим отверстием и заплечиками для упора в балки.

После протяжки двух проволок они заклиниваются в анкерной обойме со стороны расположения тележки с бухтами. Заклинивание осуществляется забивкой стального круглого клина, имеющего две борозды. С противоположной стороны проволоки подтягиваются и слегка заклиниваются стальным клином в обойме. Натяжение проволок осуществляется попарно легким винтовым домкратом мощностью 10 т, который упирается в упорную балку.

При натяжении клин со стороны домкрата выходит из обоймы. После натяжения на требуемую величину производится окончательное заклинивание и обрезка концов проволоки.

Указанным способом можно производить работу также с 3—

5 проволоками, закрепляемыми в одной обойме и одновременно.

натягиваемыми. Однако для обеспечения равномерности натяжения рычажные захваты проволок следует подключать к домкрату через систему блоков или производить предварительную подтяжку проволок лебедкой с равным усилием через блоки перед временным заклиниванием. С целью сокращения отходов проволоки концы могут быть связаны специальной машиной.

На рис. 77 приведена машина фирмы «Процек» (Швейцария) для стыкования внахлестку концов проволоки периодического профиля диаметром от 2,5 до б мм с обмоткой мест соединения.

Обмотка осуществляется тонкой высокопрочной проволокой с натяжением. Длина участка обмотки от 100 до 300 мм в зависимости от диаметра соединяемых концов.