Архивы за 22.10.2015

Устройство «мягких кровель»

Водоизоляционный ковер, для устройства которого применяются рулонные материалы, кровельные мембраны, мастичные материалы, а также битумно-полимерные плитки (битумная черепица), носит условное название «мягкая кровля».

Рулонная кровля представляет собой гибкий легкий водоизоляционный ковер, состоящий из одного или нескольких слоев рулонного кровельного материала, и применяется на крышах практически любой формы и уклона. Условно рулонную кровлю можно разделить на многослойную мягкую и с однослойной кровельной мембраной. Для таких кровель применяют покровные, состоящие из основы и покровных слоев (рубероид, пергамин, гидроизол, стеклорубероид, толь кровельный и др.), и беспокровныс (пергамин кровельный, гидроизол, толь-кожа, синтетическая пленка и др.) рулонные материалы.

Традиционные рулонные покрытия выполняются главным образом с гидроизоляционным ковром из рулонных материалов на картонной основе, пропитанных мягкими нефтяными (окисленными) битумами: рубероид, пергамин, гидроизол. Дегтевые рулонные материалы (толь кровельный, изготовляемый способом пропитки кровельного картона дегтевыми продуктами) применяются при устройстве водонаполненных, совмещенных покрытий зданий и сооружений. Существенное достоинство этих материалов — их дешевизна, с чем и связано то, что материалы на картонной основе до сих пор составляют существенную долю в объеме производства и реализации кровельных материалов на пространстве СНГ. Основные их недостатки: низкая морозостойкость, малая деформа — тивность, ускоренное старение, недостаточная теплостойкость, подверженность гниению, необходимость укладки большого количества слоев (до 5), невозможность работы с ними при отрицательных температурах.

Процесс окисления сырьевого битума (через нагретый битум пропускается воздух) поднимает теплостойкость битума от +50°С до приемлемого уровня. Однако процесс окисления на этом не заканчивается, он продолжается, но уже на кровле. С течением времени под воздействием солнечного света и кислорода воздуха состав и свойства битумов изменяются. В них увеличивается относительное содержание твердых и хрупких составляющих и соответственно уменьшается количество маслянистых и смолистых фракций, в связи с чем повышается его хрупкость и твердость, он теряет свои водозащитные функции.

В последнее время’наращивается выпуск более долговечных и технологичных рулонных материалов с модифицированной покровной массой и основой из негниющих материалов (стекловолокнистых или полиэфирных). При этом увеличилась биологическая долговечность и прочность материала. Эти материалы имеют исключительные термомеханические характеристики: устойчивость при воздействии высоких температур (+ 80°С и выше) и эластичность при низких (до -50°С). При этом слойность кровли снижается по сравнению с обычным рубероидом в 2 раза. Трудозатраты при выполнении кровли или гидроизоляции уменьшаются в несколько раз. Из общего объема произведенных в Европе кровельных покрытий (порядка 600—700 млн м2 в год) 65% приходится именно на модифицированные полимеры и только 35% на покрытия на основе окисленных битумов.

Модификации же битумов придает вяжущему и всему кровельному материалу большую тепло — и морозоустойчивость, эластичность, повышенную сопротивляемость усталостным нагрузкам, повышает долговечность. В качестве полимерных модификаторов битума наиболее широко (при производстве кровельных материалов) используются следующие добавки: АПП (атактический полипропилен), иногда в смеси с ИПП (изотактическим полипропиленом) или СБС (стирол-бутадиен-стирол).

Материалы с использованием АПП-модификатора более пластичны (податливы, необратимо деформируемы под действием механических нагрузок), обладают высокой стойкостью к УФ-излучению и химической стойкостью к кислотам и щелочам, более высокой теплостойкостью, чем СБС-материалы, и хорошей адгезией к металлам и стеклу.

СБС-материалы являются более эластичными (способными испытывать значительные упругие деформации без разрушения, к ним относится, например, резина), морозостойкими, а также легко повторяют форму той поверхности, на которую они укладываются. Вследствие низкой теплостойкости СБС-материа — лов существуют определенные трудности при их укладке способом наплавления. Поэтому работы необходимо проводить особенно тщательно.

Материалы из модифицированных битумов называют полимерно-битумными, иногда в переводной литературе встречаются также термины — «эласто — битумы» — материалы на основе битумов, модифицированных полимером СБС, и «пластобитумы», модифицированные АПП.

Для производства современных мягких материалов применяют не только окисленные и модифицированные битумы, но и различные полимерные материалы, которые образуют две основные группы, различающиеся по техническим и эксплуатационным характеристикам: эластомеры и термопластики.

К эластомерам, используемым для производства кровельных материалов, относятся: ЭПДМ (этилен-пропилен-диен-мономеры); его российский аналог СКЭПТ; ХСПЭ (хлорсульфополиэтилен); ПИБ (полиизобутилен); неопрен (синтетическая резина) и др. Эти полимеры обеспечивают материалам высокую стойкость к воздействию УФ-лучей, стойкость к окислению, повышенную атмосферо — и озоностойкость, а также теплостойкость в диапазоне температур от — 60°С до+10(ГС.

К термопластикам относятся ПВХ (поливинилхлорид), ЭИП (этиленовые интерполимеры) и ряд других.

Использование полимерных материалов в качестве кровельных покрытий позволяет в определенных условиях при качественном выполнении работ увеличить долговечность и надежность кровли.

До начала кровельных работ площади покрытий разбивают на участки, ограниченные водоразделами, с примерно равными объемами работ.

Кровельные работы следует производить с минимальными разрывами во времени устройства отдельных участков кровли.

Состав работ по устройству кровель из рулонных материалов: устройство па — роизоляции, теплоизоляции, выравнивающей стяжки; наклейка рулонных материалов водоизолирующего слоя; устройство защитного слоя.

Основанием под рулонные кровли служат выровненная поверхность железобетонных плит или теплоизоляции, цементная или асфальтовая стяжка, деревянный настил, по которым укладывают слои водоизоляционного ковра. Основания должны быть прочными и жесткими с ровной поверхностью.

Перед устройством кровли основание (стяжка) должно быть просушено, обеспылено и огрунтовано. Влажные основания просушивают переносными калориферами. Пыль с поверхности удаляют пневматическими установками (промышленными пылесовами). Поверхность стяжки огрунтовывают холодной битумной или дегтевой грунтовкой, деревянные — горячей мастикой. Если основание выполнено излитого асфальтобетона, то его не огрунтовывают, уплотняют ручными катками.

При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, не позднее, чем через 4 ч после его укладки. Это улучшает сцепление грунтовки с основанием, а также исключает необходимость ухода за стяжкой (поливка водой, защита от солнечной радиации) в период твердения раствора. В таком случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную — на соляровом масле или керосине; пековую — на антраценовом масле (при использовании дегтевых рулонных материалов).

При устройстве кровель с уклоном поверхности более 5% грунтование следует выполнять после твердения стяжки. На поверхность оснований грунтовочный состав в основном наносится распылением из краскораспылителей (пистолетов — распылителей с распыления составов сжатым воздухом) или краскопультов пневматического, кинетического или механического действия.

По огрунтованной поверхности выполняют пароизоляцию в соответствии с проектом.

Утеплитель при небольших уклонах кровель укладывают от повышенных отметок к пониженным. Плитные утеплители наклеивают на битумной мастике или укладывают насухо с плотным прилеганием друг к другу.

Во избежание образования трещин стяжки разрезают через 3 м температурно-усадочными швами шириной 1 см, швы заполняют мастикой, и сверху закрывают полосками из рулонных материалов шириной до 150 мм (рис. 12.4) с приклейкой их с одной стороны шва (стыка).

Наклеивание материала на основание и склеивание слоев производят кровельными мастиками (клеями) на битумной, дегтевой или другой основе в зависимости от применяемого рулонного материала. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др.) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) — на дегтевых (пековых — от перегонки угольных дегтей), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячей мастики при наклейке ковра принимается 160 °С для битумной и 120 °С для дегтевой.

Холодные мастики удобнее в пользовании, но горячие обеспечивают более прочное сцепление слоев между собой. Состоят мастики из вяжущего (битума, Дегтя или пека) и наполнителя, с применением которого снижается расход вяжущего и текучесть его в жаркую погоду, повышается способность к деформированию кровли на холоде. Применяются наполнители волокнистые (например, асбест или минеральная вата, не менее 10% массы вяжущего), пылевидные (мел, зола-унос ТЭЦ, угольная пыль, гипс, цемент, газовая сажа, а также тонко измельченные материалы — доломит, известняк, шлак, кирпич, древесные опилки и др., не менее 25% массы вяжущего) и комбинированные (смесь волокнистых и пылевидных минеральных, не менее 20% массы вяжущего).

При приготовлении горячих мастик сначала расплавляют вяжущее (битум или пек). Когда прекращается выделение пены, в котел при перемешивании вводят сухой наполнитель дозами по 1—2 кг и перемешивают до однородной массы. Для механического перемешивания мастик котел целесообразно оборудовать мешалками.

Горячие и холодные мастики приготавливают в заводских условиях и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики готовят непосредственно на объекте в специальных битумоварочных котлах.

На крышу мастику подают по трубопроводам насосами, подъемниками или легкими кранамй в таре вместимостью до 80 кг. На основание ее напыляют форсунками-распылителями, которые работают от специальных установок или ца — сосов, а также наносят из бачков, разравнивая щетками и гребенками.

Горячие мастики на огрунтованное основание наносят непосредственно перед наклеиванием полотнищ. Холодные мастики (клеи) наносят на основание или полотнища заблаговременно. Между нанесением приклеивающих составов и приклеиванием полотнищ необходимо соблюдать технологические перерывы, обеспечивающие прочное сцепление материалов с основанием.

|

|

|

При применении горячих мастик рулонные материалы с пылеватой посыпкой до наклеивания должны быть очищены от нее. Для удаления мелкой посыпки рулонные материалы смачивают растворителем (соляровым маслом, керосином и др.), под действием которого поверхностный слой материала частично растворяется и поглощает посыпку. Крупнозернистую посыпку смачивают растворителем и соскребают. Для выполнения этих работ существуют специальные машины.

При использовании холодных мастик очищать материал от посыпки не надо, так как мастика проникает в покровный слой материала, растворяя его и обволакивая минеральную посыпку.

Наклейку рулонного ковра начинают на пониженных участках кровель — у воронок внутренних водостоков, а при наружных водостоках — на карнизных свесах. После этого материал наклеивают на скатах кровель.

При уклонах крыши до 15% полотнища рулонных материалов наклеивают в направлении от пониженных участков к повышенным с расположением полотнищ по длине перпендикулярно к стоку воды (параллельно карнизам, ендовам), а при уклоне более 15% — в направлении стока (перпендикулярно карнизам, ендовам). Перекрестное наклеивание полотнищ не допускается. При наклеивании поперек ската крыши верхняя часть полотнища каждого слоя, укладываемого на коньке, должна перекрывать противоположный скат крыши на 250 мм и приклеиваться на сплошном слое мастики.

. Количество основных слоев рулонных материалов в кровле зависит от уклона крыши. Как правило, при уклоне бодее 15% кровельную гидроизоляциюиз обычного рубероида (на окисленном битуме с картонной основой) выполняют двухслойной, 7—15% — трехслойной, 2,5—7 — четырехслойной и до 2,5% — пятислойной. В разжелобках, ендовах, примыканиях к вертикальным поверхностям и других ответственных местах наклеивают дополнительные слои, которые располагают как под основным ковром, так и поверх него. Однако количество рубероидных слоев на кровле не должно быть более 6—7, так как толстое кровельное покрытие не может воспринимать даже незначительные деформации и при низких температурах разрывается на стыках железобетонных плит покрытия или в других деформируемых местах.

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклеиванием необходимо расправить. Для этого все беспокровные материалы перематывают на обратную сторону, а покровные выдерживают в раскатанном виде в течение 20 часов при температуре не ниже 15 °С.

Для получения заданной нахлестки рулонные материалы перед наклейкой предварительно раскатывают по месту укладки, ориентируя их по меловым линиям, которые наносят на основание, и скатывают вновь.

Процесс наклеивания состоит из нанесения на основание или нижележащий слой рулонного материала слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком. Рулонные материалы наклеивают внахлестку с разбежкой стыков в смежных слоях.

Нахлестка наклеиваемых смежных полотнищ на плоскостях кровель принимается в нижних слоях ковра 70 мм, а в верхнем — 90—100 мм. Нахлестку по длине полотнищ принимают равной 100 мм независимо от уклона кровли. В каждом следующем слое продольных рядов полосы смещают, чтобы не совпадали места стыков: в двуслойном ковре — на половину ширины полосы, в трехслойном — на одну треть и т. д. Поперечная нахлестка в смежных рядах должна составлять не менее 0,5 м. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель не допускается.

Ковер наклеивают при помощи щеток.

При значительных объемах кровельных работ на крышах с уклоном до 15% наклеивание рулонных материалов производят с помощью специальных накле — ечных машин, которые наносят мастику на основание или на поверхность полотнища, разматывают, укладывают и прикатывают рулонный материал, приклеивает кромки. На крышах с уклоном более 15%, а также при их небольших площадях, рулонный ковер наклеивают вручную с применением механизированного инструмента и приспособлений.

Мастику распределяют равномерным, сплошным слоем. При устройстве так называемых плавающих и дышащих кровель нижние полотнища наклеивают полосами или точками. Такие кровли долговечнее, так как при этом кровельный ковер лежит свободно или приклеен в точках, что предотвращает образование вздутий, позволяет лучше проявлять его деформационные свойства. Кроме того, при применении таких кровель примерно на 30% снижается расход битума (на 1 м2 кровли экономия битума составляет 2-3 кг).

Вид наклеивания рулонного ковра (сплошное, полосовое или точечное) определяется проектом.

Наклеенные полотнища ковра прикатывают цилиндрическим ручным катком. Каждый следующий слой кровельного материала укладывают после отвердения мастик и достижения прочного сцепления предыдущего слоя с основанием.

Кровли из рулонных материалов с заранее наплавленным в заводских условиях мастичным слоем способствуют повышению уровня заводской готовности материалов, работоспособности и долговечности покрытия. При наклеивании такого материала на предварительно прогрунтованное основание достаточно оплавить нижний его слой для надежного приклеивания к основе. При этом производительность труда повышается Примерно в 1,5 раза и экономятся материалы: например, при применении 1 млн рулонов наплавляемого рубероида экономится около 1 000 т битума.

При наварке рулон после предварительной раскатки по месту укладки скатывают с двух сторон к середине. Наварку начинают с середины с раскатки рулона «на себя» рабочим, расплавляющим газовой горелкой поверхности материалов.

Наклеивание кровельного ковра производится в такой последовательности. После ориентирования рулона с помощью горелок, инфракрасных излучателей или форсунок для нанесения разжижителей расплавляют мастичный слой до вязкотекучего состояния по участку соприкосновения полотнища с основанием или ранее наклеенным слоем рубероида.

При укладке верхнего слоя водоизоляционного ковра из материала с крупнозернистой посыпкой заводского изготовления предварительно по ширине поперечной нахлестки выполняют под линейку «отмазку посыпки» втапливанием посыпки в покровный слой битумно-полимерной массы разогретым мастерком с разогревом поверхности газовой горелкой.

Каждый уложенный слой кровли через 8—15 мин после укладки укатывается трехкратным проходом катка-прикатчика в течение 5—7 мин. Прочность приклейки должна составлять не менее 0,5 МПа.

Защита кровельного покрытия от ультрафиолетового облучения, старящего битуминозные и полимерные материалы, осуществляется применением руберо — идов с цветной посыпкой, покрытием лаком, Наполнением алюминиевой пудрой или засыпкой кровельного покрытия хорошо окатанным мелкозернистым гравием светлых тонов.

При устройстве защитного гравийного покрытия на кровельный ковер наносят горячую мастику сплошным слоем толщиной 2—3 мм и шириной 2 м, сразу рассыпая по ней слой гравия, очищенного от пыли, толщиной 5—10 мм, или посыпают крупнозернистым песком и слегка трамбуют посыпку. После остывания мастики неприклеившуюся крошку сметают. Посыпка замедляет воздействие воздуха. В случае использования светлоокрашенных гранул исключается неблагоприятный для битума высокотемпературный режим. Число слоев и общая толщина защитного покрытия определяются проектом.

Для защиты от солнечной радиации в последнее время применяют светлую, отражающую лучи отделку. Такой прием эстетичен и позволяет экономить энергию, идущую на охлаждение зданий в летнее время. Кроме того, кровля получается более легкой и визуально проверяемой. Солнцезащитные лаки с алюминиевой пудрой наносятся на верхний слой кровли машинами безвоздушного распыления.

В ^эксплуатируемых кровлях заливка мастикой верхнего слоя водоизоляционного ковра по швам без устройства защитной посыпки не допускается.

Вновь входит в моду идея устройства озеленяемых (травяных) эксплуатируемых крыш (впервые была представлена на Парйжской выставке в 1867 г. берлинским каменотесом Рабицем). Это одно из реальных направлений улучшения воздуха городов.

Однослойные кровельные мембраны из разных водостойких и атмосфероустойчивых материалов нового типа, представляющие собой тонкий слой, закрепляемый к основанию по контуру рулона или кровли. При этом у материала кровли сохраняется относительная свобода перемещения по отношению к несущим конструкциям покрытия, и в то же время он надежно фиксируется без использования пригрузки. Поэтому такие кровли широко используются при устройстве сводчатых покрытий зданий и сооружений.

Существует несколько систем устройства кровли из однослойных кровельных мембран: с пригружением, с механическим прикреплением и др.

При пригружении однослойную кровельную мембрану укладывают без приклеивания на поверхность ограждающей конструкции покрытия и пригружают балластом в виде гравия или мелкоразмерных бетонных блоков. Такая система экономична и не зависит от температурных и конструктивных деформаций несущих элементов покрытия.

При механическом креплении однослойную кровельную мембрану укладывают на основание, а затем крепят в местах продольной и поперечной нахлесток на шурупах, количество которых определяют по опыту (подрядчиком или поставщиком) либо (в случае специфических условий) рассчитывают.

Устройство мастичных (бсзрулоиных) кровель. Мастичная кровля — литой гидроизоляционный ковер из битумных, битумно-резиновых, битумно-латексно-ку — керсольных мастик, битумно-латексных эмульсий и др. Высокую эффективность показали мастики на основе хлорсульфированного полиэтилена (ХСПЭ) и вспененные покрытия, которые состоят из нескольких слоев пенополиуретана, нанесенных обрызгом. Эти кровли отличаются малой массой, монолитны и обладают высокими изоляционными свойствами. Они легкие (до 10 кг/м2), долговечные (срок службы до ремонта 15—20 лет), нетоксичные, водонепроницаемые, теплостойкие (до 100 °С), длительное время сохраняют упругопластичное состояние. Технология выполнения безрулонных кровель позволяет поднять уровень механизации процессов до 80%, в сравнении с рулонными кровлями повысить производительность труда в 2-3 раза, снизить стоимость покрытия на 30%.

Мастичные кровли могут быть: неармированными; армированными стеклянными, базальтовыми или синтетическими тканями или неткаными материалами, так называемыми слоистыми материалами или стеклопластиками; и комбинированными, с защитным покрытием из рулонных материалов.

Кровли из битумно-полимерных плиток. Битумная черепица представляет собой пятислойную композицию стекловолокна, модифицированного битума и минеральной крошки. По такой крыше можно ходить, масса 1 м2 покрытия — около 10 кг. Эта черепица не бьется при складировании, перевозке, во время работ при ее укладке, огнестойкая. Ее можно даже прибивать гвоздями.

Основанием под кровлю из битумно-полимерных плиток служит сплошной дощатый настил или настил из клеефанерных конструкций. На настил укладывают один слой битумно-полимерного кровельного рулонного материала на негниющей основе с креплением его к настилу кровельными оцинкованными гвоздями с широкой шляпкой или металлическими скобами.

Крепление плиток «шинглс» к основанию следует выполнять кровельными оцинкованными гвоздями таким образом, чтобы следующий ряд перекрывал место крепления. Раскладка листов производится горизонтальными рядами снизу вверх со смещением швов плиток.

Укладка бетонной смеси

Состояние оснований, на которые укладывают бетонную смесь, а также метод укладки должны исключать возможность деформации основания из пучинистых грунтов и замерзания бетона в месте контакта с основанием. Пучинистые грунты до начала укладки бетонной смеси в фундамент отогревают в местных тепляках из брезента, полиэтилена, фанеры до положительной температуры на глубину не менее 50 см и защищают от промерзания. Отогревают пучинистое основание электрическими нагревателями или воздухоподогревателями; горизонтальными и вертикальными электродами; приборами с колпаками, отражающими тепло на основание.

При производстве бетонных работ с выдерживанием бетона способом термоса или при сочетании этого способа с предварительным электроразогревом бетонной смеси слой старого бетона в месте контакта с бетонируемой конструкцией до укладки теплой бетонной смеси отогревают на глубину, определяемую проектом производства работ (примерно 30 см), и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь с положительной температурой, а также смесь с противоморозными добавками могут быть уложены на не — отогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (или основанием) на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

Если бетонируют конструкции с последующим прогревом бетона, то допускается укладывать бетонную смесь с положительной температурой на чеотогретое непучинистое основание или на старый бетон, с которого удалена цементная пленка. В этом случае к началу прогрева бетона его температура в месте контакта с основанием должна быть не ниже 2°С.

Перед бетонированием утепленную опалубку и арматуру обязательно очищают от снега и наледи горячим воздухом.

Бадьи и бункера, применяемые для подачи бетонной смеси, накрывают утепленными крышками, обшивают снаружи фанерой по войлоку или утепляют другими способами. Перед началом работ и периодически в процессе работ их прогревают паром или горячей водой.

Разрывы длиной не менее 0,7 м заполняют бетонной смесью и прогревают после остывания ранее уложенного в смежные участки бетона до 15°С.

Если в рабочем шве замерз бетон, промерзший участок отогревают до полного оттаивания (обычно паром в течение нескольких часов), снимают и удаляют промерзший незатвердевший слой, обрабатывают поверхность старого бетона по установленным правилам и только после этого продолжают бетонирование.

При замоноличивании стыков сборных и сборно-монолитных конструкций перед укладкой бетонной смеси поверхности полостей стыков (каналов) очищают от снега и наледи, отогревают до расчетной температуры (но не менее 15°С) на заданную глубину. Отогрев можно не производить, если для замоноличивания используют бетоны с противоморозными добавками. В противном случае стыки замоноличивают с электропрогревом, в греющей опалубке или с инфракрасном обогревом. Стыки каркасных конструкций (колонны, балки), насыщенные арматурой и закладными деталями, можно замоноличивать с индукционным прогревом.

Каналы для напрягаемой арматуры заполняют бетонной смесью без противоморозных добавок, предварительно отогрев стенки каналов до положительной температуры. Затем обогревают бетонную смесь при температуре не более 50°С за счет нагревания арматурного пучка или стержня до температуры не более 90°С, пропустив через него электрический ток.

Опорядження будІВЕАЬ і споруд

Опорядження будівель і споруд слід виконувати згідно з проектом виконання опоряджувальних робіт (ПВОР), який є складовою частиною загального проекту виконання робіт на будівництво того чи іншого об’єкта.

Проект виконання опоряджувальних робіт має містити такі відомості: архітектурно-планувальні показники; характер опорядження фасаду й інтер’єру приміщень кожного виду; генеральний план на період виконання опоряджувальних робіт; основні положення з організації опоряджувальних робіт, графіки виконання робіт, постачання матеріалів, руху трудових ресурсів; вимоги техніки безпеки під час виконання опоряджувальних робіт на цьому об’єкті; основні техніко-еко — номічні показники; заходи щодо використання на об’єкті нової техніки, технологічних рішень та сучасних матеріалів.

У процесі розроблення ПВОР і технологічних карт слід користуватися картами трудових процесів, які потрібно складати на окремі робочі процеси або навіть операції. До початку опоряджувальних робіт на об’єкті мають бути закінчені такі роботи: монтаж (зведення) поверхових конструкцій, інженерного обладнання і влаштування покрівлі; роботи, пов’язані з уведенням у тимчасову експлуатацію ліфтів для піднімання робітників і матеріалів; оформлення всіх стиків з’єднань стін, перегородок, перекриттів, отворів для санітарно-технічних трубопроводів; монтаж усіх прихованих проводок; установлення огорожі на сходових маршах, балконах і лоджіях; монтаж, обпресування та випробування всіх трубопроводів і приладів опалення, холодного і гарячого водопостачання; встановлення дерев’яного оснащення споруди; монтаж систем пожежної автоматики і димовидалення; монтаж підйомників для транспортування матеріалів та інвентарних коробів для видалення сміття; виконання вимог техніки безпеки на об’єкті; роботи, пов’язані зі створенням на об’єкті належних умов для виконання опоряджувальних робіт.

Готовність об’єкта (або його частини) до початку опоряджувальних робіт фіксують в акті здавання-приймання.

Виконуючи опоряджувальні роботи, потрібно керуватися загальним графіком робіт і дотримуватись оптимального суміщення процесів. Як правило, опоряджувальні роботи ведуть згори вниз, тобто їх починають з верхніх поверхів. Однак для висотних будинків і споруд це правило не обов’язкове.

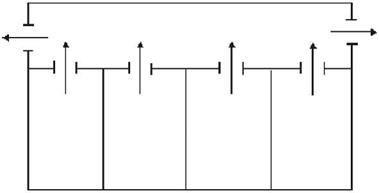

Потоково-роздільний метод (рис. 3.36) застосовують у процесі опорядження великих нетипових будівель (інженерних корпусів, лікарень тощо). Бригаду опоряджувальників однакової професії ділять на функціональні ланки, кожна з яких виконує чітко визначену групу операцій. Періодично, з переходом на інший об’єкт, ланки можуть міняти свої функції залежно від структури опоряджувальних операцій.

Для дотримання заданого ритму роботи ланки формують (за чисельністю виконавців) відповідно до обсягу робіт і терміну їх виконання. Кожна ланка повинна працювати в одному темпі з іншими ланками, створюючи умови для ритмічної роботи наступних (за технологічною послідовністю) ланок.

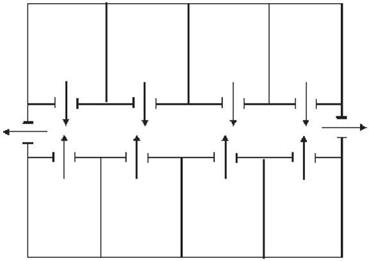

Потоково-циклічний метод (рис. 3.37, 3.38) є удосконаленим різновидом потоково-роздільного методу.

Ланка складається з робітників різних опоряджувальних професій, які виконують на захватці комплекс операцій (цикл). При цьому виконання комплексів операцій суміщують із виконанням загальнобудівель — них і спеціальних робіт. Кількість потоків на об’єкті визначають залежно від терміну закінчення робіт, фактичної наявності виконавців і фронту роботи для опоряджувальників. Кількість циклів у потоці й перелік робіт у них визначається конструктивною характеристикою об’єкта.

Конвеєрний метод використовують для опорядження будинків однакової серії та кількості поверхів, тому він найефективніший у районах

|

масової забудови. Бригаду опоряджувальників комплектують за чисельністю і кваліфікацією так, щоб вона встигла виконати обсяг опоряджувальних робіт на одній секції у задані строки. Фронт робіт у секції поділяють на захватки, роботи на яких ведуть окремі ланки бригади.

Крок потоку і крок циклу визначають за загальним графіком потокового будівництва.

Склярські роботи, що мають особливе значення для створення належних умов проведення наступних опоряджувальних процесів, виконують як у процесі монтажу об’єкта, так і після завершення монтажних робіт. Ці роботи здійснюють бригади (за великих обсягів робіт) і ланки. Кількість людей у бригаді становить 8—10 осіб, а у ланці — 2 — 3 особи. До початку склярських робіт на об’єкті слід підготувати майданчики для складування скла і столи для його розрізування.

Штукатурні роботи починають на об’єкті лише після строку, який виключає можливість пошкодження штукатурки внаслідок осідання конструкцій. Залежно від обсягу робіт і методів організації ці роботи можуть виконувати штукатурні екіпажі, бригади та ланки.

Екіпаж із 20 — 30 осіб поділяється на ланки. Перша ланка складається з чотирьох осіб — машиніста штукатурної станції та трьох штукатурів, обов’язками яких є підготування поверхні, подавання розчину, механізоване нанесення набризку і ґрунту, розрівнювання розчину. Машиніст приймає розчин з автомашин у бункер, контролює перемішування його і подає на робочі місця штукатурів.

Друга ланка складається з шести осіб, які мають приготувати і нанести покривний шар, затерти (загладити) поверхню стін і перегородок.

Третя ланка з п’яти осіб виконує роботи, пов’язані з улаштуванням примикання стін і стель, затиранням стель і обробленням рустів.

До обов’язків четвертої ланки (чотири особи) належить обштукатурений одвірків і луток.

Обштукатурення санітарних вузлів та інших невеликих приміщень, де через незручні умови і незначні обсяги неможливо застосувати механізми, виконує п’ята ланка у складі трьох осіб.

Два теслярі й електрик займаються підготуванням робочих місць, установленням інвентарних риштувань із помостом, обслуговують штукатурну станцію та електрифікований інструмент.

Облицювальні роботи виконують спеціалізовані управління та дільниці, які входять до складу опоряджувальних або загальнобудів — них трестів. Це, як правило, бригади невеликої чисельності (до 15 осіб) та ланки (2 — 4 особи).

Розчин або сухі суміші постачаються централізовано. Бригада, яка працює на сухих сумішах, має бути забезпечена розчиномішалкою. Бригади, які облицьовують поверхні природним каменем, крім ручних

інструментів повинні мати каменерізний верстат, електричні свердлильні машини, верстат для шліфування кромок, шліфувальну машину. Важливо, щоб до початку облицювальних робіт було закінчено монтаж санітарно-технічних та електротехнічних систем. Під час опорядження висотних будинків облицювальні роботи бажано суміщати зі зведенням споруди.

Улаштування конструктивних елементів підлоги виконують загально — будівельні або спеціалізовані організації. Укладанням чистого покриття підлог, як правило, займаються спеціалізовані фірми. При цьому до робіт залучають робітників кількох спеціальностей: мозаїчників, пли — точників, гранітників, паркетників, облицювальників.

Підготовку під підлогу виконують у процесі зведення будинків (висотних) або під час виконання штукатурних робіт із використанням штукатурних станцій.

Підлоги з керамічних плиток зазвичай настилають водночас із облицюванням стін у цих приміщеннях.

Улаштування підлог із паркету чи дощок поділяють на два етапи: укладання паркету (дощок) і шліфування та покриття підлоги лаком або фарбою (для дощатих підлог).

Лінолеум настилають після закінчення всіх процесів, які можуть спричинити його пошкодження (як правило, перед останнім фарбуванням стін).

Малярні роботи виконують зазвичай спеціалізовані бригади, рідше — ланки. Бригади, в свою чергу, поділяються на ланки, кожна з яких може виконувати весь обсяг малярних процесів або окремі процеси. Останній варіант найефективніший завдяки високій спеціалізації ланок і кращим умовам для механізації процесів.

Фасади фарбують спеціалізовані бригади. Фарбування здійснюють зонами або захватками з риштувань або колисок. При цьому віконні прорізи закривають інвентарними щитами.

Малярні бригади також обклеюють стіни і стелі шпалерами. Шпалери надходять на об’єкт із заготівельних майстерень з обрізаними кромками та нарізаними по довжині полотнищами. Роботи виконують ланки з двох-трьох осіб.

ФОРМОВАНИЕ И ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА. ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Классификация форм для изготовления железобетонных

изделий

Формы, применяемые для изготовления железобетонных изделий, разделяют на две основные группы: для предварительно напряженных железобетонных изделий и для изделий с ненапрягаемой арматурой. Формы для изготовления предварительно напряженных изделий разделяют на силовые и стендовые.

Силовые формы воспринимают усилия натяжения арматуры до момента достижения бетоном прочности, допускающей передачу усилия на бетон. При этом усилия натяжения арматуры передаются на борт-оснастку или поддон. Такие формы могут быть переносными или стационарными.

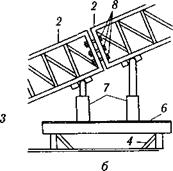

На рис. 93 приведена конструкция силовой формы для изготовления предварительно напряженной железобетонной стропильной балки. Стропильную балку формуют в вертикальном положении на виброплощадке. Натяжение стержневой арматуры осуществляется электротермическим способом.

Нагрузку от предварительно напряженных стержней воспринимает силовой пояс формы. На обоих концах пояса приварены ан — керующие устройства 4 (коробки), сваренные из толстолистовой стали с ребрами жесткости, а на торцах коробок — анкерующие гребенки, в пазы которых устанавливают стержневую арматуру.

Съемный продольный борт 3 выполнен в виде сварного короба из листовой стали. Крепление съемных продольных бортов к поддону 1 и распалубливание осуществляются посредством стяжных болтов 2. Торцевые борта 5 имеют пазы для установки в них стержневой арматуры. Продольные съемные борта крепят к торцевым болтовыми соединениями.

Стендовые формы воспринимают только нагрузку от давления бетонной смеси (и пара, если формы снабжены паровыми рубашками), а усилия от натяжения передаются на упоры стенда.

Формы всех групп в зависимости от технологии производства изделий могут быть переносными, передвижными и стационарными. По конструкции формы делятся на сборно-разборные, неразъемные и матрицы.

Сборно-разборные формы состоят из поддона с разъемными или шарнирно открывающимися бортами, или только из разъемных бортов, устанавливаемых на выровненной и прочной площад-

|

Рис. 93. Силовая форма для изготовления стропильной балки: / — поддон, 2 — стяжные болты, 3—продольные борта, 4— аикерующне устройства, 5 — торцевые борта |

ке-стенде. Их можно применять для изготовления любых конструкций и изделий, но наиболее целесообразно использовать для бетонирования крупноразмерных конструкций сложной формы.

Неразъемные формы выполняют опрокидными или съемными; в них изготовляют главным образом изделия небольших размеров и простой формы.

Матрицы представляют собой обычно неподвижную неразборную форму, в некоторых случаях со съемными бортовыми элементами. Их применяют при изготовлении большого числа однотипных крупноразмерных изделий сложного профиля.

Сборно-разборные и неразъемные формы выполняют деревянными, металлическими и деревянными с металлическими креплениями. Матрицы изготовляют в основном из железобетона.

Формы бывают одиночными для изготовления одного изделия или групповыми для изготовления нескольких изделий. Неразъемные съемные формы и матрицы делают в основном одиночными.

Оборачиваемость формы зависит от ее конструкции, материала, из которого она изготовлена, и вида изделий. Средняя оборачиваемость деревянных сборно-разборных форм для сложных изделий 10—20 раз, для простых — 50—60 раз, деревянных опрокидных форм для изделий массой до 0,5 т — 800 раз.

Металлические сборно-разборные формы при правильной эксплуатации обеспечивают тридцатикратную оборачиваемость до профилактического ремонта, трехсоткратную — до капитального ремонта и восемьсот — тысячекратную — до полного износа.

Железобетонные матрицы оборачиваются в среднем 300— 400 раз.

Для облегчения распалубливания и увеличения оборачиваемости все поверхности формы, соприкасающиеся с бетоном, перед укладкой арматуры смазывают составами, препятствующими сцеплению бетона с формой.

Сборно-разборные формы. В сборно-разборных формах изделие находится до приобретения бетоном требуемой распалубочной прочности. Число необходимых сборно-разборных форм зависит от величины партии и времени полного оборота формы. Чем больше партия изделий и меньше заданный срок изготовления, тем больше требуется форм.

На изготовление одиночных форм затрачивают много средств и материалов. Кроме того, процессы сборки и разборки при каждом обороте формы очень трудоемки. Групповые сборно-разборные формы несколько экономичнее одиночных, так как меньше расходуется материалов и меньше затрачивается труда на изготовление одного изделия.

Деревянные формы могут быть переносными и стационарными. Переносные формы применяют при изготовлении сравнительно небольших изделий (фундаментных блоков, плит покрытий, лестничных маршей, площадок), а стационарные — при изготовлении крупногабаритных изделий (колонн промышленных зданий,, подкрановых балок).

Деревянные формы (рис. 94) состоят из щитов днища, боковых и торцевых стенок. Днище 9 укладывают на опорные брусья 1 п лаги 2. Горизонтальное положение днищу придают с помощью подкладок 4 и клиньев 3. Боковые стенки крепят к днищу внизу прижимными досками и клиньями, вверху деревянными схватками 6, стальными скобками и клиньями 7 или стяжными болтами.

Металлические формы состоят из поддона, боковых и торцевых стенок-бортов. Иногда боковые и торцевые борта шарнирно прикрепляют к поддону и при распалубливании откидывают на 30—45°.

При формовании на стендах балок, ферм и других подобных, конструкций в вертикальном положении применяют формы, боковые стенки которых состоят из двойной обшивки и служат паровой рубашкой при тепловой обработке.

На рис. 95 показана сборно-разборная форма с шарнирно-открывающимися бортами 2, которые при большой длине балок со-

|

Рис. 94. Деревянная сборно-разборная форма дли колонн: а— вид сбоку, б — поперечный разрез, в — деталь днища; / — опорные брусья, 2— лпги, 3, 7 — клинья, 4— подкладки, 5 — прижимные доски, 6 — схватки, Л — временная распорка, 9 — днище |

|

Рис. 95. Металлическая сборно-разборная форма для двускатной балки с паро- |

ровой рубашкой:

а — боковой вид бортовой оснастки, б — вид формы с торца, в —поперечный разрез формы;

1 — ось балки. 2 — шар мирно открывающийся борт, 3 — обшивка паровой рубашки

стоят из отдельных секций. Форма снабжена обшивкой 3. Пар пускают в пространство между бортом и обшивкой.

Применяют и полностью разборные формы. В этом случае боковые торцевые борта скрепляют натяжными I, накидными 4 или клиновыми 3 замками (рис. 96) или болтами. Однако болтовые соединения вызывают затруднение при эксплуатации форм вследствие заливки резьбы раствором и ослабления креплений при вибрации, поэтому применять их не рекомендуется. Борта к поддонам крепят с помощью пластинчатых или трубчатых шарниров 2.

При изготовлении крупнопанельных плит перекрытий промышленных зданий применяют металлические одиночные сборно-разборные формы (рис. 97, а) с креплением бортов 2 и 3 накидными скобами 7. С поддоном 1 борта соединены шарнирами 5.

Металлические групповые сборно-разборные формы (рис. 97, б) применяют для изготовления тавровых балок. Размеры поперечного сечения балок сохраняются в результате скрепления

1— натяжной, 2 — трубчатый шарнир, 3— ПРОДОЛЬНЫХ СТЄНОК И ВКЛаДЬІШЄИ клиновой, 4 накидной д прНЖИМНОЙ ГребенКОЙ 8.

Некоторые плоские изделия {например, плиты перегородок) формуют в кассетных формах в вертикальном положении.

В целях сокращения расхода металла применяют групповые кассетные формы на несколько изделий, в которых каждая внутренняя разделительная перегородка кассеты является общей для соседних формуемых изделий. Наружные стенки, а также каждую третью или четвертую перегородку кассеты устраивают двойными и используют как паровые рубашки для подогрева изделий. На стенке формы укрепляют вибратор, который уплотняет бетонную смесь.

На рис. 98 показана кассетная форма для одновременного изготовления двух лестничных маршей с площадками. Бетонную смесь уплотняют вибраторами 3, укрепленными на продольных бортах 2 формы. Подогревают изделия паром, пускаемым во внутренний вкладыш 1.

К сборно-разборным формам относится также металлическая бортовая опалубка, применяемая при изготовлении изделий на стенде. Для изготовления крупных изделий бортовую опалубку можно устанавливать на поверхности стенда без специальных креплений. Более надежны бортовые формы, закрепленные на поверхности стенда к заранее заложенным анкерам. В этом случае опалубка не отрывается от стенда при вибрировании бетонной смеси. Борта форм скрепляют клиновыми или накидными замками.

Неразъемные формы (съемные и опрокидные) рассчитаны на немедленное распалубливание отформованных изделий, поэтому их требуется значительно меньше (в 15—20 раз), чем сборно-разборных. Отформованное в неразъемной форме изделие распалуб — ливают: форму поднимают вверх (при съемных формах) или оп-

а)

|

Рис. 97. Металлические сборно-разборные формы: а — одиночная, б — групповая; 1—поддон, 2 — продольный борт, 3 — торцевой борт, 4— стяжка, 5 — шарнир, 6 — подъемная петля, 7 — замок типа «накидная скоба», 8 — прижимная гребенка, 9 — пустотелый вкладыш, 10 — штырь для образования отверстий в балках, 11 — тавровая балка |

рокидывают на 180° и снимают с изделия (при опрокидных формах).

В неразъемных формах изготовляют обычно изделия, у которых вертикальные грани простого профиля. При наличии на гранях шипов или пазов формовать изделия в неразъемных формах невозможно.

Для изготовления изделий в неразъемных формах применяют бетонную смесь с осадкой конуса не более 1—2 см. В такой форме за смену можно изготовить до 50 изделий.

Съемные формы не имеют дна, и борта формы устанавливают на поддон или стенд.

Опрокидные формы имеют днище. Уложив бетонную смесь, форму сверху накрывают щитом-поддоном 2 (рис. 99, а) и скрепляют с ним хомутом 3. При опрокидывании формы (рис. 99, б) изделие 4 остается на щите-поддоне.

В некоторых случаях, когда изделия выдерживают на стенде, форму опрокидывают непосредственно на стенд, предварительно

посыпанный песком. Если изделие выдерживают в камере пропаривания, то применяют такие поддоны, на которых изделие перемещают в камеру.

Изделия, изготовляемые с немедленным распалублива — нием, имеют большие отклонения от проектных размеров (из-за осадки бетонной смеси в момент распалубливания), чем изделия, изготовляемые в сборно-разборной опалубке. Когда допуски в размерах изделия меньше ± 3 мм, неразъемные формы не применяют.

Поверхности неразъемных форм, соприкасающиеся с бетоном, тщательно выравнивают. Во избежание повреждения отформованного изделия формы следует снимать строго по вертикали и без раскачивания. Для обеспечения снятия формы ее борта делают с небольшим уширением книзу.

а — первоначальное положение, 6 — положение после опрокидывания

(поворот на 180°); / — форма. 2 — щит-поддон, 3 — хомут, 4 — отфор-

мованное изделие

Металлические неразъемные формы применяют при изготовлении на полигонах бетонных блоков стен подвалов.

В неразъемных опрокидных деревянных или металлических формах готовят ребристые и плоские плиты, перемычки. В деревянных опрокидных формах можно формовать изделия массой до 0,5 т и площадью до 2 м2. Для изделий больших размеров применяют металлические формы.

Матрицы изготовляют, как правило, из железобетона. Они долговечны и неизменяемы в процессе эксплуатации.

Укладывают их на песчаный или шлаковый слой формовочной площадки. Чтобы изделие можно было подогревать, в матрицу при ее изготовлении закладывают трубы для пропуска пара или электронагревательные элементы. Для облегчения съема готовых изде-

|

Рис. 100. Железобетонные матрицы с закладными бортовыми брусками (а) и с металлическими бортами (б): I — днище, 2 — закладной деревянный брусок, 3 — трубы для пропуска пара, 4 — бетонируемая плита, 5 — матрица, 5 — бетонная подкладка, 7—теплоизоляция, 8 — контролньые кубы, 9 — бортовая опалубка, 10 — положение бортовой опалубки после распалубливания |

лнй боковым граням матрицы придают уклон не менее 1:15 и все внутренние углы закругляют.

Для извлечения изделий из матриц применяют траверсы или специальные выталкиватели (гидравлические, пневматические или механические). Траверсы пропускают через монтажные петли в изделии. Поднимают изделие четырьмя винтовыми домкратами, которые установлены по краям матрицы.

Для уменьшения сцепления с формуемым изделием поверхность матрицы затирают цементным раствором и железнят или делают мозаичной: покрывают цементным раствором с мраморной крошкой с последующим шлифованием.

Вследствие того что матрицы имеют большую массу, их делают неподвижными. В одной матрице можно бетонировать изделия с разными профилями окаймляющих граней. Для этого в бортах матрицы устраивают отверстия, в которых укрепляют закладные части— бортовые бруски 2 (рис. 100, а). Иногда к матрицей (рис. 100, б) прикрепляют на шарнирах или вингах бортовую опалубку 9.

Матрицы применяют главным образом для изготовления крупных железобетонных изделий со сложным рельефом поверхности, например часторебристых панелей, панелей с ребрами, расположенными по контуру.

ВИДЫ БЕТОННЫХ. И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Для строительства промышленных, жилых и общественных зданий и сооружений применяют следующие бетонные и железобетонные изделия: блоки фундаментов (стаканного типа и ленточные) и стен подвалов, колонны, балки, ригели, плиты, панели внутренних и наружных стен, лестничные марши и площадки, крупные стеновые блоки и т. п.

Фундаменты стаканного типа (рис. 85, а) под колонны могут быть с квадратным или прямоугольным основанием, в форме усеченной пирамиды или ступенчатые. Размеры сечения гнезда стакана внизу принимают на 50 мм больше размеров сечения колонн, а глубину гнезда— равной наибольшему размеру сечения колонны.

Ленточные фундаменты состоят из двух элементов: железобетонных блоков — подушек (рис. 85, б) и бетонных блоков для фундаментных стен и стен подвалов.

Блоки-подушки, как правило, изготовляют сплошными прямоугольного и трапецеидального сечения.

Бетонные блоки для фундаментных стен и стен подвалов выпол-

няют прямоугольными сплошными и пустотелыми (рис. 85, в). Блоки на торцах снабжены пазами, куда заливают раствор при сборке стен.

Колонны для одноэтажных промышленных зданий чаще бывают прямоугольного сечения. Они могут быть без консолей I

(рис. 86, а) и с консолями 2 для подкрановых балок. Сечения колонны с консолями большей частью бывают прямоугольными и переменных размеров: сечение колонны до консоли подкрановой балки имеет большие размеры, выше консоли — меньшие.

Более экономичны двухветвевые колонны 3, применяемые в цехах с пролетами 18; 24 и 30 м и с тяжелыми мостовыми кранами.

Для сооружения многоэтажных промышленных зданий с каркасом применяют прямоугольные колонны 4 (рис. 86, б) высотой от 2,6 до 10,3 м на один этаж и колонны 5 от 6,2 до 14,85 м на два этажа. Колонны 4 и 5 изготовляют с консолями для опирання на

них ригелей. Их выпускают сечением от 400X400 мм до 400 X ■Х600 мм. В зависимости от нагрузки они различаются маркой бетона и количеством арматуры.

В промышленном строительстве для покрытий цехов применяют предварительно напряженные односкатные (рис. 87, а) или

двускатные (рис. 87, б) балки пролетом от 6 до 24 м или фермы (рис. 88) пролетом от 18 до 30 м. Фермы изготовляют цельными или составными, собираемыми из двух половин. Покрановые балки (см. рис. 87, в) выпускают длиной 6 и 12 м. —

Ригели бывают прямоугольного или таврового сечения высотой от 450 до 800 мм, длиной от 2,7 до 8,3 м.

Плиты для покрытий промышленных зданий (рис. 89) изготовляют с предварительно напряженным армированием длиной от б

до 12 м и шириной от 1,5 до 3 м.

Панели для междуэтажных перекрытий с круглыми пустотами (рис. 90) изготовляют нескольких размеров по длине и ширине на специализированных полигонах.

Стеновые панели (рис. 91, а) для жилых и общественных зданий бывают однослойными и многослойными. Однослойные стеновые панели (рис. 91, б) выполняют из легких бетонов марок 50—75, снаружи их обычно отделывают слоем декоративного раствора или облицовывают (например, керамическими плитками). Внутренняя поверхность панели гладкая, пригодная под окраску. Толщина однослойных панелей от 20 до 50 см.

Многослойные стеновые панели (рис. 91, в) могут быть двух — или трехслойными. Наружный и внутренний слой трехслойных панелей изготовляют из тяжелого бетона, средний — третий слой — из легкого бетона на пористых заполнителях.

Лестничные марши представляют собой железобетонные плиты со ступенями сверху и ребрами по контуру. Их выпускают с отделанной или неотделанной поверх-

Рис. 90. Панель для между-

этажных перекрытий с круглы-

ми пустотами

для наружных и внутренних стен наземной части зданий изготовляют из легкого бетона марки не менее 50 с объемной массой 1200—1600 кг/м3 и из тяжелого бетона марки не менее 100. Масса блоков колеблется от 1,5 до 4,5 т.

Наружные простеночные блоки (рис. 92, а) изготовляют толщиной 400—600 мм сплошными или с круглыми пустотами. С фасад-

ной стороны их облицовывают слоем декоративного раствора или плитками, а с внутренней подготавливают под окраску.

Для сопряжения наружных простеночных блоков с подоконными (рис. 92, б) служат четверти на высоту блока.

Блоки внутренних стен изготовляют толщиной 390 мм с поверхностями, подготовленными под окраску. Они бывают вертикальные и горизонтальные (рис. 92, в) с четвертями, на которые укладывают плиты перекрытий. Для сопряжения блоков внутренних стен служат вертикальные пазы на всю высоту блока. Иногда в этих блоках устраивают пустоты, которые уменьшают массу конструкции и используются как вентиляционные каналы.

На полигонах изготовляют также железобетонные сваи, трубы* предварительно напряженные мостовые балки, опоры линий электропередач, крупные блоки гидротехнических сооружений, опалубку-облицовку и т. д.

Объемно-планировочные решения жилых зданий

Функциональная схема задается заказчиком в техническом задании на проектирование, поэтому их число не ограничено. Однако тенденция разработки типовых проектных решений и их привязки к конкретным условиям окружающей среды и особенностям строительства позволяет выделить ряд типовых функциональных схем.

Наиболее типичными, широко применяемыми в гражданском строительстве являются следующие:

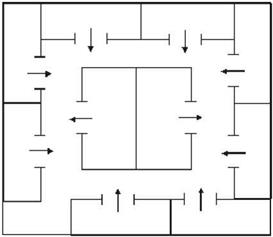

1 Коридорная (галерейная) схема — схема, при которой помещения относительно небольших размеров объединены коридором (рисунки 1-3).

|

Рисунок 1 — Коридорная схема. Помещения с одной стороны коридора |

|

Рисунок 2 — Коридорная схема. Помещения с двух сторон коридора |

|

Рисунок 3 — Коридорная схема. Помещения по периметру коридора |

2 Галерейная схема (вариант коридорной) — схема, при которой помещения располагаются по одну сторону открытой в окружающую среду галереи (рисунок 4). Схема широко распространена в зонах с жарким климатом.

Рисунок 4 — Галерейная схема

3 Секционная схема (наиболее распространена в современных многоквартирных зданиях) — схема, которая представляет собой сочетание изолированных и, как правило, одинаковых по планировке отсеков секций (рисунок 5).

|

Рисунок 5 — Секционная схема |

В секционных домах повышенной этажности (> 6 этажей) разрабатываются специальные мероприятия, обеспечивающие возможность перехода в случае пожара в смежную секцию или соседний этаж дома или возможность укрыться за глухим простенком балкона (лоджии) от воздействия пожара.

4 Анфиладная схема — схема, при которой помещения располагаются одно за другим, соединяются через дверные проемы, размещаемые, как правило, на одной оси (находит применение при проектировании музеев, выставочных залов, некоторых магазинов).

5 Зальная схема — схема, при которой имеется одно помещение больших размеров (зальное), обычно располагающееся в центре здания, и помещения меньших размеров, которые группируют вокруг зального (одно — или многозальная планировочная схема используется при проектировании театров и кинотеатров, рынков, торговых центров, спортивно-зрелищных предприятий, промышленных и сельскохозяйственных объектов).

6 Смешанная схема — схема, которая сочетает в себе элементы и признаки всех вышеназванных схем (вокзалы, аэропорты, торговые центры и пр.).

Основным приоритетом при разработке ОПРЗ является обеспечение безопасности находящихся в зданиях людей от губительных факторов чрезвычайных ситуаций. Наибольшую опасность представляют пожары и взрывы. В соответствии с действующими нормами все здания делятся на различные категории функциональной пожарной опасности, которая зависит от времени пребывания людей в здании (временно или постоянно), количества людей и их категории

(малолетние, больные, престарелые и т. д.). Очевидно, что необходимым усло-

105

вием снижения риска гибели и поражения людей во время ЧС является рациональное решение коммуникационных зон в зданиях. Все коммуникационные зоны делятся на горизонтальные (коридоры, галереи и пр.) и вертикальные (лестнично-лифтовые узлы (ЛЛУ)) и наклонные. Компоновка ЛЛУ обусловливается этажностью здания, общей площадью этажа, композиционной схемой плана дома. В зависимости от композиционного замысла:

— в зданиях свыше 10 этажей применяются следующие схемы — компактная с островным положением лифтовой группы и рассредоточенная. Компактная схема характеризуется смежным расположением лестничной клетки и лифтов: лифты примыкают к лестничной клетке и лифтовой холл служит проходом к воздушной зоне (секции в многосекционных домах). Для точечных зданий характерна компоновка узла вертикальных коммуникаций с островным расположением лифтовой группы в геометрическом центре здания;

— в зданиях высотой 10 этажей и более с протяженными горизонтальными коммуникациями и большой площади этажа требуется устройство не менее двух незадымляемых лестниц. В IV климатической зоне лифты могут располагаться за пределами теплых стен.

Незадымляемые лестницы делятся на три типа:

— I тип характеризуется устройством входа в них из поэтажного коридора или холла через наружную воздушную зону по балкону, лоджии, открытому переходу, галерее. Ширина прохода не менее 1,2 м, высота ограждения 1,2 м;

— II тип характеризуется устройством подпора воздуха. Подпор воздуха обеспечивается подачей воздуха от вентиляторов в верхние зоны отсека. Величина подпора воздуха должна быть не менее 30 Па на нижнем этаже отсека при одной открытой двери;

— III тип с входом в лестничную клетку с этажа через тамбур-шлюз.

Лестницы и лестничные клетки, предназначенные для эвакуации, подразделяются на:

— внутренние, размещаемые в лестничных клетках;

— внутренние открытые;

— наружные открытые.

Обычные лестничные клетки подразделяются на:

— Л 1 — с остеклением или открытыми проемами в наружных стенах на каждом этаже;

— Л 2 — с естественным освещением через остекление или открытые проемы в покрытии.

Для обеспечения тушения пожара и спасательных работ предусматриваются пожарные лестницы типов:

— П 1 — вертикальные;

— П 2 — маршевые с уклоном не более 6:1.

В соответствии со СНиП 21.01.97 здания, а также части зданий, выделенные противопожарными стенами (пожарные отсеки) подразделяются по степеням огнестойкости, классам конструктивности пожарной опасности.

Степень огнестойкости здания определяется огнестойкостью его строительных конструкций. Класс конструктивной пожарной опасности здания и его частей определяется степенью участия строительных конструкций в развитии пожара и образовании его опасных факторов.

Класс функциональной пожарной опасности здания и его частей определяется их назначением и особенностями размещения в них технологических процессов.

Предел огнестойкости строительных конструкций определяется тремя параметрами, измеряемыми в минутах:

— R — сохранение несущей способности конструкции;

— E — сохранение целостности;

— J — сохранение теплоизолирующей способности.

Здание и части зданий (помещения или группы помещений, функционально связанных между собой) по функциональной пожарной опасности подразделяются на классы в зависимости от способа их использования и от того, в какой мере безопасность людей в них в случае возникновения пожара находится под угрозой с учетом их возраста, физического состояния, возможности пребывания в состоянии сна, вида основного функционального контингента и его количества.

ГІДРОЗАХИСТ будівель і споруд

Проектуючи гідрозахисні покриття, слід ураховувати такі чинники: призначення ізолювальної конструкції та гідрозахисту; природні умови роботи конструктивного елемента, який захищається, конструктивні характеристики конструкції, що захищається, та матеріал, з якого вона виготовлена; можливість нагляду за гідрозахистом у процесі його експлуатації та ремонту, характер руйнування. Слід зважати і на термін виконання робіт, наявність у районі будівництва місцевих гідрозахисних матеріалів та потрібного обладнання.

Показником доцільності використання того чи іншого методу гідрозахисту конструкцій чи споруди в цілому має бути його економічність, що враховує одночасні витрати на влаштування гідрозахисту, експлуатаційні витрати на ремонт і довговічність гідрозахисту. Роботи слід виконувати згідно з проектом організації робіт, технологічними картами та картами трудових процесів.

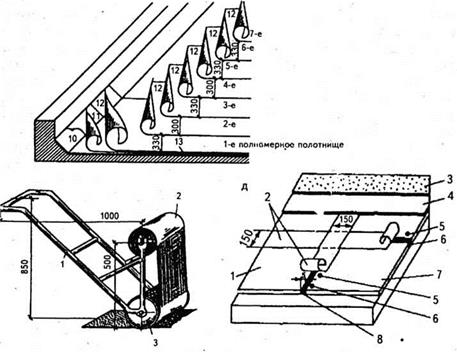

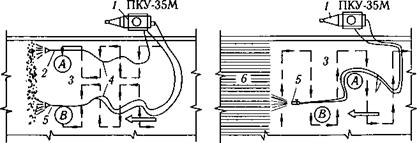

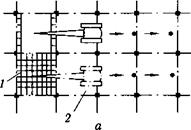

З метою скорочення терміну виконання покрівельних робіт використовують потоковий метод з суміщеним графіком і максимальним використанням механізації. Роботи можна виконувати кількома потоками одночасно. Площу покрівлі для одного потоку (фронт робіт) ділять на кілька однакових ділянок (захваток) з однаковим обсягом робіт (рис. 3.35). При цьому слід враховувати розміщення температурних швів, парапетних стінок, які можна використати як межі захваток.

Покрівельні роботи виконують комплексні або спеціалізовані бригади покрівельників, які поділяються на ланки по дві-три особи в кожній. Обсяг робіт (ділянка) ланки має бути не менший, ніж її змінний виробіток. До початку покрівельних робіт слід перевірити якість улаштування основи під покрівлю, наявність акта на приховані роботи. На покритті мають бути закінчені всі будівельні роботи, зокрема і влаштування огорожі.

Спеціалізований потік з улаштування покрівлі містить кілька окремих потоків (наприклад, підготовку основи, виконання паро — і теплоізоляції, захисних стяжок, гідрозахисту). Ведучим окремим потоком у складі спеціалізованого є влаштування гідрозахисного шару.

|

б

![]()

Рис. 3.35. Схема організації роботи в процесі влаштування рулонної покрівлі: а — очищення поверхні; б — ґрунтування основи; в — наклеювання рулонного килима; 1 — пересувна покрівельна установка; 2 — пневматичний скребок; З — очищена основа; 4 — гумові рукави; 5 — форсунка; 6 — ґрунтована основа; 7 — регістр для розподілу клеїльної мастики; 8 — шланги з тканини; 9 — вудочка — розбризкувач; 10 — коток-розкатник; 11 — коток для накочування руберойду; 12 — наклеєний рулонний килим; 13 — рулони руберойду; Л, В, С — покрівельники (стрілками показано напрямок вітру, штриховою лінією зі стрілками — напрямок руху покрівельників)

Рис. 3.35. Схема організації роботи в процесі влаштування рулонної покрівлі: а — очищення поверхні; б — ґрунтування основи; в — наклеювання рулонного килима; 1 — пересувна покрівельна установка; 2 — пневматичний скребок; З — очищена основа; 4 — гумові рукави; 5 — форсунка; 6 — ґрунтована основа; 7 — регістр для розподілу клеїльної мастики; 8 — шланги з тканини; 9 — вудочка — розбризкувач; 10 — коток-розкатник; 11 — коток для накочування руберойду; 12 — наклеєний рулонний килим; 13 — рулони руберойду; Л, В, С — покрівельники (стрілками показано напрямок вітру, штриховою лінією зі стрілками — напрямок руху покрівельників)

У процесі виконання гідроізоляційних робіт особливу увагу приділяють взаємозв’язку їх із земляними, бетонними і монтажними роботами, а також створенню умов, які 6 гарантували неможливість руйнування гідроізоляції під час виконання подальших робіт.

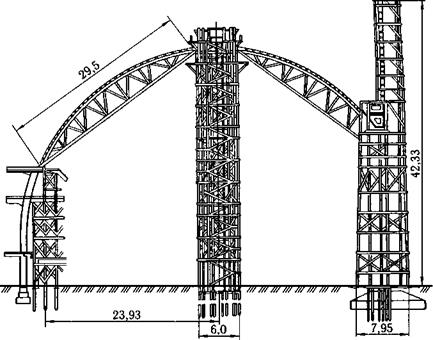

Зведення ВЕЛикопрогонних громадських будинків

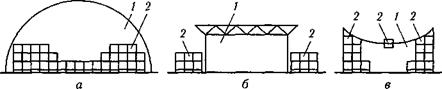

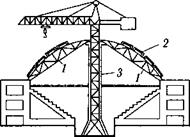

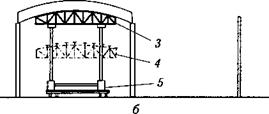

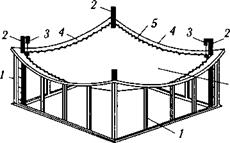

Будинки для проведення масових громадських заходів в основі архітектурно-планувального рішення мають просторий зал, який перекривається великопрогонними конструкціями. Крім залу в таких будівлях є багато допоміжних приміщень, які можуть бути розміщені в залі або під ним (рис. 3.14, а), збудовані зовні незалежно від залу (рис. 3.14, б), вписані в єдине конструктивне рішення із залом і слугувати опорами для великопрогонних конструкцій (рис. 3.14, в).

Послідовність зведення основних конструкцій залежить від конструктивного рішення та технічних можливостей і може бути такою: зведення основних конструкцій залу, а потім конструкцій допоміжних приміщень; зведення основних конструкцій допоміжних приміщень, а потім великопрогонної частини; основні конструкції обох частин будівлі споруджують одночасно.

У разі одночасного виконання монтажних і будівельних робіт або одночасного монтажу кількома кранами будівлю розбивають на зони дії кранів, а зони, в свою чергу, — на монтажні дільниці. Такі будівлі монтують як баштовими, так і самохідними кранами великої вантажопідйомності.

Основною особливістю зведення великопрогонних будинків є влаштування перекриття (покриття) залу. Якщо прогон перекриття завдовж-

|

Рис. 3.14. Основні архітектурно-планувальні рішення великопрогонних будинків: а — з внутрішніми вбудованими допоміжними приміщеннями; б — із зовнішніми допоміжними приміщеннями; в — допоміжні приміщення як конструктивна частина покриття залу; / — великопрогонний зал; 2 — допоміжні приміщення |

|

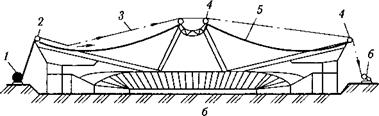

Рис. 3.15. Конструктивні рішення перекриття залів:

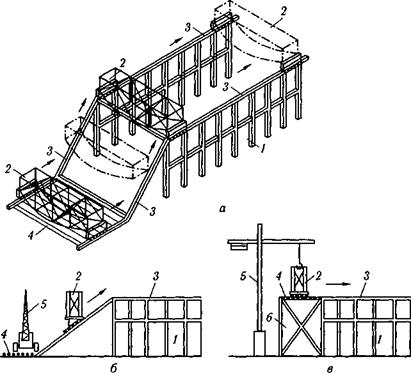

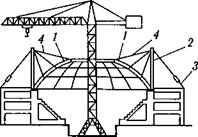

а — плоскі конструкції: / — ферми; 2 — рами; 3,4 — арки; б — просторові конструкції: 5 — склепіння; 6 — оболонки; 7 — куполи, 8 — структури; в — висячі конструкції: 9 — вантові; 10 — мембранні; 11 — тентові; г — пневматичні конструкції: 12 — пневмо — опорні; 13 — пневмокаркасні ки не перевищує 25 м, то його виконують з плоских стрижневих і балкових конструкцій. За більшої довжини прогонів (понад 25 м) застосовують просторові конструкції. Вони дають змогу досягти економії витрат на будівництво: за довжини прогону до 36 м — до 10 %, до 100 м — до 50 %, а за довжини прогону понад 100 м просторові конструкції є єдиним конструктивним рішенням. Отже, перекриття залів можна виконувати із плоских конструкцій (ферм, рам, арок), просторових (склепінь, оболонок, куполів, структур), висячих (вантових, мембранних, тентових), пневмоконструкцій (пневмоопорних, пневмокаркас — них) (рис. 3.15). Зведення цих покриттів виконують такими способами: завозять готові цілі покриття і піднімають на проектну позначку; складають покриття з вихідних елементів на проектній позначці (для цього влаштовують робочий настил під майбутнім покриттям) або виготовляють з моноліту; складають поелементно чи виготовляють із моноліту на землі або поряд із будівлею і потім все покриття піднімають на проектну позначку або насувають його.

Для великопрогонних будівель характерна значна висота залу, що зумовлює спосіб виконання опоряджувальних робіт. При цьому конструкції перекриття, як правило, мають спеціальні ходові містки, що використовуються під час будівельних робіт і функціонально потрібні в процесі експлуатації будівлі.

Перекриття великих прогонів плоскими несівними конструкціями.

Ферми використовують для перекриття прогонів завдовжки до 50 м, причому якщо довжина його не перевищує 24 м, то економічніше застосовувати залізобетонні ферми. їх монтують баштовими або самохідними кранами, як і ферми промислових будівель. За довжини прогону понад 24 м можна використовувати металеві ферми, а для прогонів завдовжки 36 м ферми виготовляють тільки з металу.

Металеві ферми — це відносно легкі конструкції, але вони недостатньо жорсткі в площині. Тому перед монтажем їх підсилюють, здебільшого верхній і нижній пояси, які можуть вигнутися. Крім підсилення для піднімання готових ферм використовують жорсткі траверси з багатьма захоплювачами для зменшення внутрішніх зусиль у фермах. Іноді такі ферми піднімають двома кранами.

Застосовують також метод монтажу ферм із великими прогонами насуванням. Ферми складають з вихідних елементів у блоки по дві ферми і більше, з’єднують їх в’язями і розпірками та монтують із них покриття. Іноді під час укрупнення виконують усі монтажні роботи до повної готовності блока. Площадку для укрупнення монтажних елементів у блок розміщують у створі з прогоном. Її можна влаштувати на землі або на рівні місця встановлення ферм за наявності спеціальної естакади. Готовий блок за допомогою лебідок чи домкратів насувають на місце встановлення (рис. 3.16).

Для зменшення прогонних моментів і, як наслідок, висоти ферми і висоти будівлі використовують жорсткий зв’язок ферми з колоною, що сприяє передаванню частини згинального моменту на колону. При цьому потрібно збільшувати робочий переріз колони, в результаті чого вона стає решітчастою, як і ферма, тому несівна конструкція перетворюється на раму. За довжини прогону 10—12 м елементи рами виконують із суцільним поперечним перерізом зі збірного або монолітного бетону.

Монтаж готової рами одним або двома кранами (рис. 3.17, а) аналогічний монтажу ферм, але для піднімання рами у вертикальне положення потрібні спеціальні захоплювачі або тимчасове її підсилення.

Рами можна монтувати частинами за допомогою тимчасових опор, на які спирають кінці частин для їх стикування (рис. 3.17, б). Після закріплення рами і виконання всіх стиків допоміжні опори прослаблю — ють незначним опусканням і переміщують уздовж прогону.

Рама як плоский елемент із досить великими розмірами до монтажу перебуває в горизонтальному положенні, тому монтаж — це переважно переведення її у вертикальне положення. Якщо її скласти так, щоб опорні кінці спиралися на фундаменти, то змонтувати раму можна ме-

|

Рис. 3.16. Монтаж блоків ферм насуванням: а — загальний вигляд; б — організація робіт зі складанням блоків унизу; в — організація робіт зі складанням блоків вгорі; / — опорні конструкції покриття; 2 — блоки ферм на транспортних візках; 3 — ходові балки; 4 — площадка для складання блоків; 5 — монтажні крани для збирання блоків; 6 — тимчасові несівні конструкції площадки для складання |

тодом повороту за допомогою лебідок і падаючих монтажник стріл (рис. 3.17, в).

Арки як несівні конструкції виконують із деревоклеєних елементів, монолітного чи збірного залізобетону, а також із металу з суцільним або решітчастим поперечним перерізом. Для їх поелементного монтажу або виготовлення у моноліті застосовують суцільний настил за траєкторією арки або використовують тимчасові опори чи інвентарні кружала.

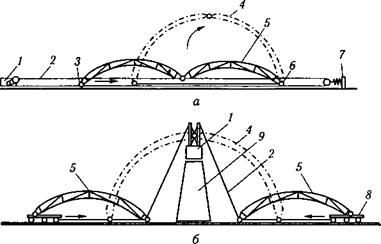

Під час монтажу готових на весь прогон арок (рис. 3.18, а) їх слід прихвачувати вище від центра ваги криволінійного елемента.

Перспективним є метод монтажу арок зі штучним зниженням центра ваги. Цей метод запропоновано для монтажу високих двошарнір-

|

них арок з особливо легких конструкцій (пластмасових, деревоклеє- них). Центр ваги таких арок розташований на висоті майже 2/3 загальної висоти арки, а тому для її піднімання потрібен досить високий кран. Якщо до нижніх кінців арки тимчасово прикріпити вантаж, то центр ваги може значно опуститися. Тоді для піднімання арки можна застосовувати невисокий кран (рис. 3.18, б). Наприклад, для підніман-

|

|

ня арки заввишки 40 м масою 5 т і центром ваги на висоті 27 м потрібен кран з висотою підняття гака 35 м з урахуванням траверси. Цю операцію може виконати кран вантажопідйомністю 40 — 50 т зі стрілою завдовжки 42,5 м. Якщо до нижніх кінців арки прикріпити по 5 т додаткового вантажу, то центр ваги системи масою 15 т буде на висоті

9 м. Для піднімання системи «арка — вантаж» достатньо використати кран зі стрілою завдовжки 15 м і вантажопідйомністю 15 —20 т. Отже, економічні переваги методу очевидні.

Великопрогонні арки монтують частинами, для чого використовують тимчасові допоміжні опори (рис. 3.19, а). Робочі площадки тимчасових опор оснащують домкратами, на які спираються кінці обох частин (рис. 3.19, б). Після встановлення частин за допомогою домкратів суміщу ють отвори монтажних стиків, забезпечують проектне положення осі арки і з’єднують частини болтами.

Тришарнірні легкі арки можна монтувати без крана — методом стягування нижніх (рис. 3.20, а) або верхніх кінців піварок (рис. 3.20, б). Для цього дві сусідні арки складають в один блок, установлюють зв’язувальні елементи, прогони (іноді ще й настили, утеплювач і покрівлю). У процесі стягування нижніх кінців піварок одну пару нижніх шарнірів спирають на майбутній фундамент, а самі блоки з піварок розкладають упоперек прогону. Другу пару нижніх шарнірів виставляють у лотоки — напрямні із швелерів так, щоб вони могли переміщуватися поперек прогону в напрямку до своїх фундаментів. У створі з розставленими блоками ставлять лебідку і заправляють трос, як показано на рис. 3.20, я, для стягування між собою нижніх опор. Для полегшення роботи в початковий момент стягування піварку підтягують за центральний шарнір угору автокраном. Після закріплення піднятого таким чином блока лебідку і напрямні переміщують до наступного блока, складеного поряд.

|

Рис. 3.20. Монтаж арок стягуванням опор: а — нижніх; б — верхніх; 1 — лебідка; 2 — трос; 3 — рухомий шарнір; 4 — проектне положення арки; 5 — положення піварки перед підніманням; 6 — нерухома опора; 7 — анкер; 8 — візок; 9 — тимчасова опора |

Монтаж стягуванням верхніх кінців піварок виконують за допомогою лебідки, встановленої посередині прогону на тимчасовій опорі (рис. 3.20, б). Для зменшення зусиль під час стягування опорні шарніри розміщують на спеціальних візках, які пересуваються по рейках. Для підвищення стійкості площин арок монтаж проводять також блоками із двох арок.

Для того щоб не складати блоки щоразу на новому місці, можна використовувати метод насування готових блоків з місця їх складання і піднімання до проектної відмітки (рис. 3.21).

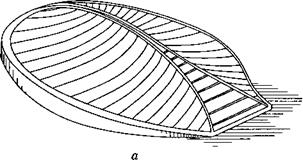

Перекриття великих прогонів просторовими конструкціями. Склепіння та куполи як просторові конструкції для перекриття громадських споруд використовують здавна. До XIX ст. склепіння виконували з кам’яної кладки, для чого попередньо влаштовували суцільну дерев’яну опалубку. З виникненням бетону та залізобетону стінки склепіння стають тоншими, а прогони подовжуються, але й нині для влаштування монолітного склепіння витрачають значні кошти на опалубку і на риштування, що її підтримують. Бетонування склепіння виконують симетричними смугами одночасно з двох боків — від опор до вершини склепіння.

Досить вдало застосував армоцемент для зведення склепінь італійський інженер і архітектор П. Л. Нерві. Армоцемент виготовляють із дротяних плетених сіток і цементного розчину. Сітка, як правило, має розмір вічка 10 мм за діаметра дроту 0,5 — 1,5 мм, кількість сіток може

|

досягати 10— 12 у перерезі склепіння. Товщина армоцементних склепінь може змінюватися від 15 — 25 мм до 60—100 мм в опорній частині. Найчастіше покриття з армоцементу виконують у вигляді хвилястої плити з кроком хвилі 2,5 м заввишки 1,6 м.

Армоцементні склепіння перекривають прогони завдовжки 12 —75 м. Як правило, хвиляста плита має кривину поперек прогону. П. Л. Нерві розробив технологію виконання як монолітного, так і збірного покриття, причому моноліт виготовлявся з використанням блока опалубки з армоцементу, який за допомогою підтримувальних інвентарних конструкцій, домкратів і лебідок переміщувався в просторі за кривою траєкторією.

Для укладання цементного розчину застосовують цемент-гармати або торкретні установки. Бетонування виконують з однобічною опалубкою або без неї, оскільки розчин затримується в сітках. Збірні конструкції виготовляють як окремі хвилі (короби) на весь прогін або складають короби на місці з окремих елементів-відрізків із замонолічуванням стиків. У короби кладуть суцільну несівну арматуру. Для складання короба з окремих елементів застосовують проміжні риштування і тимчасові опори.

Склепіння можна виготовляти також на землі в моноліті або складати з окремих елементів, а потім піднімати їх на проектну позначку. Цей спосіб ефективніший за попередній, адже зникає потреба у виготовленні підтримувальних конструкцій і робочого настилу на висоті, а також підвищується продуктивність праці робітників.

|

Рис. 3.22. Дерев’яні конструкції опалубки монолітного купола в Новосибірському театрі |

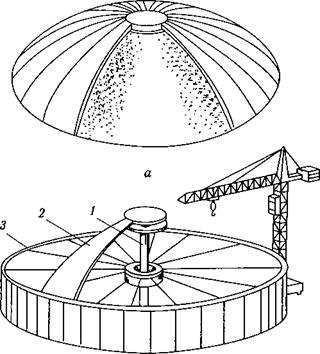

З технологічного погляду, оболонки подвійної кривини і куполи виготовляють практично однаково; вони можуть бути як монолітними., так і збірними. Для виготовлення монолітної оболонки або купола виготовляють опалубку, яка спирається іноді на досить дорогу конструкцію підтримувальних риштувань. Так, для опалубки і підтримувальних риштувань, застосовуваних під час будівництва театру в м. Новосибірську (діаметр купола 55,5 м, товщина 8 см), було використано кілька тисяч кубометрів деревини та пиломатеріалів (рис. 3.22).

Виготовлення монолітних куполів та оболонок — трудомісткий процес із використанням ручної праці. Нині для індустріалізації процесу застосовують збірні куполи та оболонки.

Елементи збірних куполів та оболонок (плоскі та криволінійні) об’єднують у кілька типів і виготовляють у заводських умовах. Складають куполи різними способами: за допомогою суцільної опалубки по дерев’яних риштуваннях; підтримуванням опорних частин плит монтажними столиками, встановленими на інвентарні металеві риштування; з використанням тимчасових центральних опор та опор вантажопідій-

|

Рис. 3.24. Монтаж купола за допомогою підтримувальних ферм, які обпираються на монтажний кран:

1 — інвентарні ферми; 2 — панелі збірного купола; 3 — елементи підсилення башти крана мальних кранів; за допомогою тимчасового інвентарного кондуктора; безкондукторним способом із використанням інвентарних розчалок або спеціальних плит (чи блоків), які монтують навісним способом.

Збірні елементи оболонок і куполів виставляють симетрично, починаючи від нижніх бортових елементів концентричними кільцями до вершини. Підтримувальні елементи монтажного оснащення знімають після досягнення бетоном заданої міцності. Застосування суцільної опалубки підвищує продуктивність праці монтажників, але, як зазначалося вище, цей спосіб потребує значної кількості деревини і витрат праці на її виготовлення. У разі застосування металевих типових риштувань, які з’єднуються на гвинтах чи хомутах, стояк виставляють у місці, де сходяться кути чотирьох панелей, а на його верхівку встановлюють насадку з монтажним столиком (рис. 3.23). Цей спосіб монтажу дешевший, ніж попередній, але складніший.

Зменшення об’єму підтримувальних конструкцій можна досягти способом, за яким плити купола спирають на тимчасово розкладені радіальні ферми, що, в свою чергу, спираються на опорний контур і центральну опору, якою може бути підсилена башта монтажного крана (рис. 3.24).

|

б Рис. 3.25. Монтаж купола за допомогою центральної опори: а — система розрізування купола; б — монтаж купола; / — тимчасова опора з відтяжками; 2 — радіальні панелі; 3 — опорне кільце |

Останнім часом збірні радіальні елементи виконують у вигляді плит подвійної кривини з геометрією меридіального перерізу купола, які монтують за допомогою центральної тимчасової опори (рис. 3.25).

Іноді оболонками подвійної кривини перекривають по колонах досить великі простори. При цьому монтажний інвентарний підтриму — вальний кондуктор можна використовувати кілька разів (рис. 3.26). Такий кондуктор має вигляд візка з чотирма телескопічними стояками, на які спираються дві ферми з перпендикулярними до них криволінійними прогонами. На прогонах з потрібним кроком розміщені монтажні столики для обпирання кутів плит оболонки. Після монтажу плит оболонки, замонолічення стиків та їх тужавлення кондуктор опускають униз і переміщують у наступне положення.

Найефективнішим методом монтажу куполів і оболонок є безкон — дукторний. Тимчасове закріплення ярусу плит виконують за допомо-

|

гою спеціального оснащення (рис. 3.27). Верхні й нижні торці плит мають спеціальні пази для їх обпирання під час монтажу на раніше змонтоване кільце або опорний контур.

Якщо виконати відповідне розрізування купола (рис. 3.28), а плити виготовити зі спеціальними пазами й опорними столиками, то монтаж купола можна проводити навісним способом, не застосовуючи спеціального оснащення. При цьому слід дотримуватися тільки певної послідовності укладання плит.

Безкондукторним методом монтують також сітчасті металеві куполи. Невеликі куполи монтують з окремих елементів, а великі — блока-

Рис. 3.27. Монтаж купола навісним методом з підтримувальними розчалками:

Рис. 3.27. Монтаж купола навісним методом з підтримувальними розчалками:

1 — панелі збірного купола; 2 — інвентарний стояк; 3 — розчалки, які підтримують панелі; 4 — відтяжка

|

ми. Навісний монтаж двосітчастого металевого купола блоками з мембранним покриттям, які виготовляють у заводських умовах, показано на рис. 3.29.

Структурними покриттями перекривають прогони завдовжки 12 — 120 м. Якщо ці покриття невеликі, їх монтують кранами (рис. 3.30, а), заздалегідь склавши поряд або внизу, під місцем установлення. Практикують також монтаж структур частинами (в межах вантажопідйомності крана).

Великопрогонні структури масою понад тисячу тонн складають з окремих елементів унизу, під місцем установлення, а потім піднімають

|