Архивы за Октябрь 2015

Инженерно-геодезические изыскания

Инженерно-геодезические изыскания (ИГИ) включают в себя следующие работы:

— сбор материалов топографической и геодезической изученности;

— построение съемочной сети;

— специальные съемочные и разбивочные работы;

— основные геодезические работы;

— топографические съемки;

— отчетные материалы.

Программа ИГИ должна содержать:

— сведения о геодезической и топографической изученности района работ о наличии материалов изысканий прошлых лет;

— обоснование намечаемых видов геодезических и топографических работ, масштаба съемки и высоты сечения рельефа;

— проект основных геодезических работ (триангуляция, трилатерация, полигонометрия, нивелирование) с расчетом точности проектируемой плановой и высотной съемочной сети;

— обоснование применяемой методики техники и последовательности производства работ.

К программе обязательно прикладываются графические материалы — схемы и картограммы, отображающие назначение, местоположение и основное содержание геодезических и топографических работ.

При наличии неблагоприятных физико-геологических процессов и явлений в районе намечаемого строительства в программе работ следует предусматривать проведение специальных инструментальных наблюдений и специальных видов топографической съемки.

Техническое задание на ИГИ должно включать в себя:

— сведения о местоположении района или участков изысканий;

— данные о назначении и категории ответственности проектируемых зданий и сооружений;

— перечень необходимых для проектирования геодезических и топографических материалов с указанием масштаба и высоты сечения рельефа;

— требования, предъявляемые к точности топографо-геодезических работ;

— сроки и порядок представления отчетных материалов по этапам выполнения изыскательских работ.

При инженерно-геодезических изысканиях для подготовки документов территориального планирования срок давности непосредственного использования топографических карт должен составлять, как правило (если они соответствуют современному состоянию местности), не более 10 лет со дня их выпуска [21; 30; 32].

При инженерно-геодезических изысканиях для подготовки документации по планировке территорий срок давности непосредственного использования материалов топографических планов должен составлять, как правило (если они соответствуют современному состоянию местности), не более двух лет со дня их выпуска.

Достоверность топографических карт и планов на их соответствие современному состоянию местности проверяют по данным аэросъемки или результатам дистанционного зондирования Земли (ДЗЗ), выполненным в более поздний период.

Срок давности использования материалов и данных топографогеодезических работ для изучения опасных природных и техноприродных процессов устанавливают в программе инженерных изысканий или геотехнического мониторинга.

Геодезической основой при производстве инженерно-геодезических изысканий служат:

— пункты государственной геодезической сети I, II, III и IV классов;

— пункты государственной нивелирной сети I, II, III и IV классов;

— пункты геодезических сетей сгущения I и II разрядов;

— пункты государственной геодезической спутниковой сети I класса (СГС-1) и при необходимости пункты фундаментальной астрономо-геодезической сети (ФАГС) и высокоточной геодезической сети (ВГС);

— пункты опорных межевых сетей (ОМС5 и ОМС10);

— пункты опорной геодезической сети;

— пункты геодезических сетей специального назначения для строительства;

— пункты (точки) планово-высотной съемочной геодезической сети.

Координаты и высоты пунктов государственных геодезических сетей

должны вычисляться в принятых в Российской Федерации системах прямоугольных координат на плоскости в проекции Гаусса — Крюгера в Балтийской системе высот 1977 года [30].

Координаты и высоты пунктов опорных и съемочных геодезических сетей при выполнении инженерных изысканий должны вычисляться в принятых в системах координат и высот, определенных в техническом задании, в установленном порядке [32].

Данные о плановой и высотной системе координат, а также технические данные пересчета координат из одной системы в другую устанавливают соответствующие органы государственного геодезического надзора.

В городских и сельских поселениях, а также в районах промышленных производственных комплексов и предприятий геодезические сети развиваются в ранее принятых системах координат и высот с обеспечением связи с государственной системой координат СК 95 и Балтийской системой высот 1977 года.

Геодезические сети для создания инженерно-топографических планов прибрежной зоны рек, морей, озер и водохранилищ должны создаваться в единой системе координат и высот с пунктами прилегающей суши.

Плотность пунктов (точек) опорной и съемочной геодезических сетей на незастроенной территории должна составлять не менее 4, 12, 16, 20 пунктов (точек) на 1 км для съемок в масштабах соответственно 1:5000, 1:2000, 1:1000 и 1:500.

Общая плотность пунктов (точек) геодезической основы, закрепленных долговременными знаками, должна составлять:

— не менее 16 пунктов на 1 км — на территории с плотной капитальной застройкой с большим количеством подземных и надземных сооружений;

— не менее 4 пунктов на 1 км — на малозастроенной территории;

— не менее 1 пункта на 1 км2 — на незастроенной территории.

Плотность пунктов геодезической основы для обеспечения топографической съемки масштаба 1:200 должна устанавливаться в программе инженерногеодезических изысканий.

Топографическая съемка при инженерно-геодезических изысканиях для подготовки проектной документации, строительства, реконструкции объектов капитального строительства должна выполняться в масштабах 1:200; 1:500; 1:1000; 1:2000; 1:5000.

Масштабы выполняемых топографических съемок и высоты сечения рельефа при инженерно-геодезических изысканиях для подготовки проектной документации, строительства, реконструкции объектов капитального строительства устанавливает заказчик в техническом задании в соответствии с приложениями Б и В. По требованию заказчика допускается выполнение топографической съемки в масштабе 1:10000.

Ситуацию и рельеф местности, подземные и надземные сооружения изображают на инженерно-топографических планах действующими условными

знаками, утвержденными в установленном порядке.

21

При формировании инженерной цифровой модели местности (ИЦММ) должны использоваться действующие общесистемные классификаторы и правила цифрового описания объектов, а также технологические (ведомственные) классификаторы [32; 35].

Перечень объектов местности и их свойств, подлежащих описанию в цифровых моделях местности, включая цифровые инженерно-топографические планы в масштабах 1:500-1:5000, следует принимать в соответствии с требованиями нормативно-технических документов, регламентирующих геодезическую и картографическую деятельность, и дополнительными требованиями, приведенными в техническом задании заказчика.

Средние погрешности в плановом положении на инженернотопографических планах изображений предметов и контуров местности с четкими очертаниями относительно ближайших пунктов (точек) геодезической основы на незастроенной территории не должны превышать 0,5 мм (в открытой местности) и 0,7 мм (в горных и залесенных районах) в масштабе плана.

Средняя погрешность определения планового положения промерных точек относительно ближайших пунктов (точек) съемочного обоснования при инженерно-гидрографических работах на реках, внутренних водоемах и акваториях не должна превышать 1,5 мм в масштабе плана.

Предельные погрешности во взаимном положении на плане закоордини- рованных точек и углов капитальных зданий (сооружений), расположенных один от другого на расстоянии до 50 м, не должны превышать 0,4 мм в масштабе плана.

Для обеспечения аналитического метода проектирования горизонтальной планировки при съемке промышленных предприятий с большим количеством подземных и надземных сооружений предельные погрешности во взаимном положении закоординированных характерных точек сооружений, расположенных в противоположных концах производственного блока (на расстоянии не более 1000 м), не должны превышать 10 см, а смежных сооружений — не более 5 см.

ОБОРУДОВАНИЕ ДЛЯ ПОДАЧИ И РАСПРЕДЕЛЕНИЯ БЕТОННОЙ СМЕСИ

Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в неповоротных или поворотных бадьях либо ленточными конвейерами, бетононасосами, пневмонагнетателями, звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками.

Неповоротные бадьи загружаются бетонной смесью из автобетоновозов, автобетоносмесителей, автосамосвалов и других средств с помощью перегрузочных устройств-эстакад, обеспечивающих достаточную высоту разгрузки. Неповоротные бадьи вместимостью 0,5 м3 и 1 м3 (рис. 31) используют преимущественно на заводах сборных железобетонных изделий. Бадья состоит из каркаса 1, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага 2. При подъеме бадьи используют ушки 4,

В гидротехническом строительстве применяют неповоротные бадьи вместимостью 8 м3 (рис. 32), загружаемые бетонной смесью из автобетоновозов или железнодорожных силобусов. Бадья оборудована секторным затвором 1 с ручным управлением. Привод 2 затвора гравитационный гидравлический.

Бункер 3 бадьи выполнен в форме конуса с углом наклона стенок 78°. Диаметр выходного отверстия конуса бункера 1150 мм.

|

|

Для удобства загрузки бадья снабжена приемным лотком 5 длиной 2800 и шириной 2700 мм. Диаметр бадьи 2850 мм, высота

вместе с траверсой 5600 мм. Масса порожней бадьи 5640 кг, с бетонной смесью — 24840 кг.

Поворотные бадьи (рис. 33) бывают вместимостью 0,5; 1; 1,5; 2; 3,2; 6,4 и 8 м3. Конструкция их одинакова, различаются они только размерами и устройством затвора.

Загружают их непосредственно из транспортных средств; устраивать перегрузочные эстакады не требуется. Для загрузки бадей вместимостью 0,5 м3 в зоне действия крана укладывают щиты из досок и на них вплотную одна к другой в горизонтальном положении размещают четыре бадьи. Автобетоновоз с кузовом, вместимость которого соответствует вместимости четырех бадей, задним ходом подъезжает к ним и разгружается. При этом бетонная смесь

равномерно заполняет бадьи. Затем кран поочередно поднимает бадьи и в вертикальном положении подает их к месту выгрузки.

Корпус бадей опирается на полозья, служащие направляющими при подъеме бадей в вертикальное рабочее положение.

Бадьи вместимостью 1,5; 3,2; 6,4 и 8 м3 обычно загружают бетонной смесью из бетоновозов, вместимость кузова которых равна

или кратна вместимости бадьи.

или кратна вместимости бадьи.

Ленточные конвейеры наиболее целесообразно применять для подачи бетонной смеси в бетонируемые конструкции, когда затруднена или невозможна ее подача средствами доставки (автобетоновозами, автосамосвалами) либо кранами в бадьях. В указанных случаях применяют передвижные ленточные конвейеры (рис. 34), представляющие собой механизмы длиной от 5,70 до 15, 35 м, с шириной ленты 400—500 мм. Высота подъема материалов такими конвейерами от 1,5 до 5,5 м, производительность до

35 м3/ч.

|

Основным рабочим органом конвейера служит гибкая прорезиненная бесконечная лента 2, огибающая приводной 5 и натяжной 1 барабаны и опирающаяся на поддерживающие верхние роликовые опоры 4 желобчатого типа и нижние плоские роликовые опоры.

Движение ленты передается от приводного барабана за счет силы трения между его поверхностью и лентой. Величину этой силы регулируют натяжением ленты винтовыми устройствами. Приводной барабан связан с электродвигателем с помощью системы передач или редуктора.

Бетонная смесь на ленту загружается через загрузочную воронку, установленную над натяжным устройством. Для очистки ленты от налипшей смеси под приводным и натяжным барабанами укреплены скребки.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Скорость движения ленты не должна превышать 1 м/с.

При передаче бетонной смеси с одного конвейера на другой, а также при выгрузке с конвейера во избежание расслоения бетонной смеси применяют направляющие щитки 2 или воронку 1 (рис. 35). Устройство односторонних направляющих щитков или козырьков в местах перегрузки, а также свободное падение бетонной смеси с барабана конвейера не допускается.

Для предупреждения преждевременного износа ленты конвейера необходимо правильно оборудовать узлы его загрузки и разгрузки. Больше всего лента изнашивается при загрузке конвейера с большой высоты: от ударов падающей бетонной смеси она вытягивается и подсекается на кромках роликовых опор. Поэтому узел загрузки конвейеров надо устраивать с таким расчетом, чтобы высота падения смеси на ленту была по возможности наименьшей.

Ленту необходимо загружать симметрично, иначе она может неравномерно вытянуться в продольном направлении. Для этого с обеих сторон ленты на участке ее загрузки устраивают направляющие борта, обшитые полосками резины.

Правильно смонтированный конвейер при симметричной загрузке ленты не требует специальных устройств для ее центрирования. При необходимости для центрирования ленты под основания роликовых опор ставят небольшие прокладки треугольного сечения с наклоном по ходу движения ленты.

Срок службы ленты зависит и от методов ее стыкования. При применении для стыкования металлических скоб, заклепок и зажимов стыки быстро выходят из строя и нарушается работа очи

стных устройств на. ведущем барабане. Поэтому их используют только при аварийных разрывах ленты, когда необходимо быстро восстановить стык. Наиболее долговечным и прочным является стык ленты, выполненный методом вулканизации. Вулканизируют стык концов ленты после того, как концы, склеенные внахлестку, сошьют.

Передвижные ленточные конвейеры, подаЕая с одной позиции бетонную смесь, не распределяют ее по площади бетонируемой конструкции. Для распределения смеси необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

С целью механизации процесса распределения бетонной смеси в бетонируемой конструкции при подаче ее конвейерами создано несколько типов ленточных бетоноукладчиков, более совершенными из которых являются самоходные ленточные бетоноукладчики с выдвижной (телескопической) стрелой.

Самоходный ленточный бетоноукладчик ЛБУ-20 имеет выдвижную стрелу с максимальным вылетом 20 м и минимальным 3 м, оборудованную лентой шириной 500 см. Бетоноукладчик представляет собой два конвейера — базовый и выдвижной. Бетонная смесь на базовый конвейер подается приемным бункером вместимостью 2,4 м3, загружаемым из автобетоновоза или автосамосвала.

С верхнего базового конвейера длиной 12 м бетонная смесь может сбрасываться непосредственно в сооружение. Если длина верхнего конвейера недостаточна, выдвигается нижний конвейер длиной 10 м, и бетонная смесь подается с него.

Предельный вылет нижнего конвейера за верхний составляет 7 м. Нижний конвейер может подавать смесь в прямом и обратном направлениях.

Бетоноукладчик ЛБУ-20 с одной стоянки может подать бетонную смесь в любую точку под стрелой на площади 800 м2. Производительность бетоноукладчика 25 м3/ч.

Бетононасосы применяют для подачи бетонной смеси в конструкции, куда затруднена подача бетонной смеси другими способами. Широко применяют бетононасосы при бетонировании обделок туннелей, возведении сооружений в скользящей опалубке II др.

Отечественная промышленность выпускает бетононасосы СБ-9 с механическим приводом производительностью 10 м3/ч и СБ-95А с гидравлическим приводом производительностью 20—30 м3/ч.

Бетононасос с механическим приводом является горизонтальным одноцилиндровым поршневым насосом одностороннего действия с двумя принудительно действующими пробковыми клапанами. Бетонная смесь загружается в приемную воронку, где непрерывно перемешивается лопастями смесителя для сохранения однородности и предупреждения расслоения. Затем смесь с помощью побудителя подается через открытый всасывающий клапан в цилиндр насоса. После наполнения цилиндра смесь поршнем подается в бетоновод.

Бетоновод изготовляют из стальных труб. В его комплект входят прямые трубы одинакового диаметра длиной 3; 1,5; 0,9; 0,6; 0,3 м и колена, изогнутые под углом 90°, 45°, 22°30′ и 1Г15′. Диаметр бетоновода в свету равен 150 мм.

В бетононасосах с гидравлическим приводом поршень движется с помощью жидкости, подаваемой в цилиндр насосом.

Основное достоинство поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на узлы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

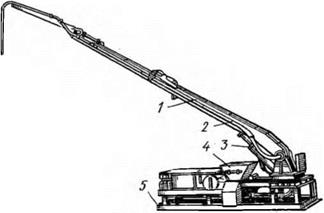

Бетононасос СБ-95А (рис. 36) оснащен распределительной стрелой 1 длиной 19 м, на которой закреплен гибкий бетоновод 2 диаметром 123 мм. Это позволяет подавать бетонную смесь на 21 м по вертикали и на 19 м по горизонтали без дополнительного монтажа бетоновода и устройства поддерживающих лесов или креплений.

Распределительная стрела 1 используется для перемещения закрепленного на ней бетоновода 2. Стрела крепится на поворотной платформе, присоединенной к раме бетононасоса через шариковое опорно-поворотное устройство, и приводится во рращение относительно вертикальной оси от двигателя. Стрела состоит из трех звеньев, соединенных шарнирно, и складывается гидроцилиндрами 3 в транспортное положение. Путем изменения угла наклона между звеньями обеспечивается перемещение головки стрелы с концевым звеном бетоновода по вертикали и горизонтали.

Все узлы бетононасоса смонтированы на сварной раме 5, снабженной винтовыми аутригерами для обеспечения поперечной устойчивости при работе бетононасоса со стрелой.

Без применения стрелы бетононасос может подавать бетонную смесь по бетоноводу диаметром 150 мм на расстояние по горизонтали до 300 м, по вертикали до 50 м. Звенья бетоновода соединяют посредством быстродействующих рычажных замков, обеспечивающих необходимую прочность и герметичность стыков.

Бетононасос СБ-95А представляет собой двухцилиндровый поршневой насос. При движении поршней бетонная смесь из приемной воронки 4 под действием силы тяжести и создающегося в цилиндрах разрежения засасывается в рабочий цилиндр, а оттуда нагнетается в бетоновод. Оба поршня работают в противоположных направлениях синхронно, т. е. когда один поршень засасывает смесь из приемной воронки, другой нагнетает ее в бетоновод.

Для улучшения всасывания бетонной смеси в приемной воронке предусмотрен побудитель, состоящий из горизонтального лопастного вала с механизмом привода.

Нормальная эксплуатация бетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь с осадкой конуса не менее 4 см, удовлетворяющую требованиям удобопе — рекачиваемости, и тщательно соблюдают режим работы бетонона — coca. При этом смесь во время перекачивания по трубам не расслаивается и не образует пробок.

Бетонные смеси, перекачиваемые бетононасосами, требуют повышенного содержания цемента. Водоцементное отношение должно быть в пределах 0,5—0,65.

В качестве крупного заполнителя целесообразно применять гравий, а не щебень. Гладкая поверхность и округленная форма гравия способствуют уменьшению трения между зернами и увеличению подвижности бетонной смеси. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Превышение указанной

|

Рис. 36. Бетононасос СБ-95А с гидравлическим приводом: I — распределительная стрела, 2 — бетоновод, 3— гидроцилиндр* 4 — приемная воронка, 5—рама |

крупностей зерен заполнителей ведет к образованию в бетоноводе пробок. Количество зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Для нормальной работы бетононасосов, поставляемых с комплектом бетоновода, приходится использовать дополнительное вспомогательное оборудование, с помощью которого на базе бетононасоса создаются бетононасосные установки. Бетононасосная установка состоит из бетононасоса, приемного бункера вместимостью 1,5—3 м3 с виброрешеткой, расположенной над воронкой бетононасоса. Иногда виброрешетку устанавливают на раздаточном бункере бетонного завода.

Виброрешетка над воронкой предотвращает попадание в бетононасос и бетоновод зерен заполнителей, крупнее допускаемых, а также в результате вибрирования ускоряет прохождение бетонной смеси в приемную воронку бетононасоса.

Для разгрузки бетонной смеси, транспортируемой в автобетоновозах или автосамосвалах, над бетононасосом устанавливают

перегрузочную эстакаду. К эстакаде крепят промежуточный приемный бункер.

Иногда вместо перегрузочной эстакады бетоиопасоспую установку оборудуют скиповым подъемником, ковш которого загружают из автосамосвала.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнительных колец (если нужно, их заменяют) и внутренней поверхности всех звеньев. Горизонтальные участки бетоновода укладывают на опорах или подкладках различных типов (например, выдвижных трубчатых стойках, деревянных козелках, подмостях, лесах), вертикальные и наклонные крепят с помощью скоб или хомутов к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Вертикальные участки бетоновода рекомендуется заменять наклонными. Следует избегать применения колен бетоновода, изогнутых под углом 90°. Вместо них лучше устанавливать два колена под углом 45°, разделенные прямым звеном длиной 1,5—0,6 м.

Вертикальный участок бетоновода располагают не ближе 8— 9 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, предотвращающим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Располагая трассу бетоновода, следует учитывать, что прямые горизонтальные и вертикальные участки и колена создают различные по величине сопротивления движению бетонной смеси. Для удобства учета сопротивлений колена, изогнутые под углом 90°, 45°, 22°30/, заменяют при расчете эквивалентными длинами горизонтального бетоновода соответственно 12, 7 и 4 м, а 1 м вертикального бетоновода — 8 м горизонтального. С помощью эквивалентных длин определяют приведенную (эквивалентную) длину горизонтального бетоновода.

Приведенная длина бетоновода должна быть меньше или равна дальности подачи по горизонталц, указанной в характеристике бетононасоса. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Во избежание образования пробок перед подачей бетонной смеси бетоновод увлажняют и смачивают, пропуская известковый или цементный раствор. Чтобы раствор продвигался полным сечением, в бетоновод вставляют пыж из мешковины, препятствующий растеканию раствора и обеспечивающий полное смачивание бетоновода. После заливки порции раствора в бетоновод ставят пыж. Бетонная смесь, подаваемая по бетоноводу, давит на задний пыж и продвигает заключенную между двумя пыжами порцию раствора.

При транспортировании по бетоноводу бетонную смесь распределяют по площади сооружения с помощью поворотных стрел, лотков длиной до 3 м, виброжелобов или хоботов.

Одной из главных причин, нарушающих нормальную эксплуатацию бетононасосной установки, является расслоение бетонной смеси и закупорка бетоновода, т. е. образование пробок. Пробки образуются в следующих случаях:

если при перерывах в подаче бетонной смеси бетононасосами от 20 до 60 мин не прокачивали бетонную смесь по системе каждые 10 мин по 10—15 с на малых режимах работы бетононасоса;

при попадании в бетононасос бетонной смеси, частично расслоившейся или начавшей схватываться;

при ослаблении замковых соединений в стыках бетоновода, если произошла утечка цементного молока;

при образовании вмятин или наплывов схватывающегося бетона на стенках бетоновода;

при сильном нагреве стенок бетоновода в очень жаркую погоду (при неизолированной или не окрашенной в белый цвет наружной поверхности бетоновода) и др.

Обнаруживают пробки чаще всего по звуку, простукивая бетоновод. Попытки протолкнуть пробку, повторно включая в работу бетононасос, ведут к дальнейшему уплотнению бетонной смеси и усложняют ликвидацию затора. Для удаления пробки бетоновод разбирают в предполагаемом месте ее нахождения и очищают.

Другие возможные причины образования пробок и неполадок в работе бетононасоса и способы их устранения подробно изложены в инструкциях по эксплуатации бетононасосов.

Немедленно по окончании бетонирования очищают и промывают водой бетоновод с помощью двух банников с резиновой манжетой и двух пыжей из войлока, пакли или мешковины. Банники и пыжи проталкивают по бетоноводу водой, подаваемой под давлением бетононасосом. Для удаления после промывки воды в самом низком участке бетоновода устраивают спускной клапан.

Пневмонагнетатели, так же как и бетононасосы, используют для бесперегрузочной подачи бетонной смеси от расходного бункера до места укладки в конструкцию при бетонировании сооружений большой высоты, а также на некоторых заводах сборного железобетона и при бетонировании обделок туннелей небольшого (6—12 м2) и среднего (12—24 м2) сечений. При бетонировании туннелей пневмонагнетатель монтируют на узкоколейной тележке и передвигают на ней вдоль фронта работ.

Промышленность выпускает пневмонагнетатели вместимостью 800 л.

Оборудование для пневматического транспортирования бетонной смеси состоит из пневмонагнетателя, компрессора, ресивера, бетоновода и гасителя.

Пневмонагнетатель (рис. 37) представляет собой резервуар 5, в который через воронку 3 загружают порцию бетонной смеси. После загрузки закрывают конусный затвор 4 ив резервуар по трубопроводу 1 подают сжатый воздух под давлением до 0,6 МПа, под действием которого бетонная смесь поступает в бетоновод 7 и перемешается к месту выгрузки.

Для побуждения выхода бетонной смеси из резервуара, поступления ее в бетоновод и предотвращения образования пробок в

пневмонагнетателе установлен направляющий конус 2 с соплами 6, через которые подают воздух, воздействующий на бетонную смесь в месте ее выхода из резервуара.

Бетоновод собирают из звеньев труб длиной от 3 до б м, соединяемых накидными быстросъемными замками. Диаметр труб пневмонагнетателя составляет 180 мм.

|

|

Смесь по бетоноводу подают со скоростью 1,5—2,5 м/с. Поэтому в конце бетоновода обязательно устанавливают гаситель (рис. 38), обеспечивающий спокойный выход бетонной смеси из

бетоновода и отделение от нее воздуха, которым бетонная смесь насыщается в процессе перемещения. Гаситель представляет собой сварной резервуар 1, присоединяемый через патрубок 2 к бетоноводу. К патрубку 3 гасителя прикрепляют гибкий рукав для подачи бетонной смеси к месту укладки.

Пневмонагнетатель подает бетонную смесь порциями. Каждую следующую порцию загружают в пневмонагнетатель после того, как предыдущая прошла в бетоновод. Объем одной порции соответствует вместимости резервуара пневмонагнетателя.

Максимальная дальность транспортирования бетонной смеси пневмонагнетателем составляет 200 м по горизонтали или до 35 м по вертикали.

Сжатый воздух к нневмонагнетателю поступает от компрессора через ресивер вместимостью 1,8—4 м3, служащий для стабилизации рабочего давления.

Производительность пневмонагнетателя при транспортировании бетонной смеси с осадкой конуса от 5 до 8 см составляет 20 м3/ч.

Опыт показал, что при транспортировании бетонной смеси пневмонагнетателями требования к постоянству состава бетонной смеси значительно ниже, чем при транспортировании бетононасосами, и не требуется повышенного содержания цемента в бетонной смеси.

По сравнению с бетононасосами пневматические установки имеют еще ряд преимуществ: они проще устроены, имеют меньше движущихся частей, их легче очищать после окончания работы.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Длина звеньев 600—1000 мм, изготовляют их из листовой стали толщиной 1—1,5 мм, соединяют подвесками из арматурной стали и крючками. Верхнее звено хобота устраивают в виде воронки 1.

— Применяют хобот для подачи бетонной смеси с высоты от 2 до 10 м. По мере уменьшения высоты спуска бетонной смеси нижние звенья хобота снимают, чтобы расстояние от устья хобота до места укладки составляло 0,7—1 м.

Хоботы применяют при работе с передвижных мостов и эстакад (при доставке бетонной смеси автосамосвалами) и бетонировании густоармированных конструкций большой высоты (при подаче кранами бадей с бетонной смесью к воронке хобота) .

Для увеличения радиуса действия хобота можно оттягивать его нижний конец в сторону, но не более чем на 0,25 м на каждый 1 м высоты, оставляя при этом два нижних звена вертикальными.

Виброхобот С-896 (рис. 40) представляет собой гибкий трубопровод из звеньев труб диаметром 350 мм с раструбным соединением. Каждое звено крепится к двум стальным канатам 2 с помощью зажимов. Виброхобот состоит из четырех секций. Они монтируются из звеньев длиной 2000 мм, а последняя, нижняя, состоит из облегченных звеньев длиной 1000 мм с шарнирными быстроразъемными соединениями, что улучшает условия обслуживания при укорочении виброхобота по мере роста бетонной кладки в процессе бетонирования блока.

Виброхобот С-896 предназначен для подачи бетонной смеси подвижностью 2—6 см с высоты до 40 м.

Верхняя секция виброхобота снабжена загрузочной воронкой / вместимостью 1,6 м3 с устройством для опирання на пролетные строения эстакады, поскольку виброхоботы С-896 применяются в основном для подачи бетонной смеси с бетоновозиых эстакад при

возведении гидротехнических сооружений.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

Для снижения скорости выхода бетонной смеси две средние секции виброхобота снабжены промежуточными гасителями 3, а последняя секция гасителем 6.

Гаситель представляет собой специальное звено хобота, которое снабжено в средней части рассекателем в виде трехгранной призмы, обращенной ребром вверх. Бетонная смесь, встретив на своем пути рассекатель, в значительной степени теряет скорость движения. Площадь поперечного сечения каждого из разветвлений гасителя равна площади сечения трубы хобота.

Промежуточные гасители располагают примерно через 12 м один от другого. При этом обеспечивается скорость потока на выходе 3—4 м/с, при которой бетонная смесь не расслаивается и не повреждаются нижележащие слои бетона. При отсутствии гасителей скорость падения на выходе из виброхобота длиной 40 м составляет 20—25 м/с, что недопустимо.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

Секционирование виброхобота позволяет поставлять его на стройки не россыпью, а секциями, собранными на заводе-изготовигеле. Виброхобот можно собрать любой нужной длины.

Радиус действия виброхобота увеличивают так же, как радиус действия хобота.

Крупность зерен заполнителя в бетонной смеси, подаваемой по виброхоботу, не должна превышать */з диаметра труб. При несоблюдении этого условия виброхобот закупоривается. Производительность виброхобота зависит от оборота транспротных средств

и от их вместимости. Практически она достигает 25—30 м3/ч, что примерно равно производительности крана, работающего с бадьей вместимостью 3,2 м3, а при непрерывной подаче бетонной смеси она может достигать 150—200 м3/ч. Обычно производительность виброхобота лимитируется возможностями проработки вибраторами подаваемой бетонной смеси.

Для равномерного распределения бетонной смеси в бетонируемой конструкции используют малогабаритные электробульдозеры, поворотные распределительные лотки, вибропитатели, виброжелоба.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Питающий электрокабель подводят к электробульдозеру сверху через пружинный барабан. При движении электробульдозера на этот барабан сматывается кабель, удерживая его в натянутом состоянии между электробульдозером и электрошкафом.

Масса электробульдозера 4,7 т, мощность электродвигателя 25 кВт, производительность 50 м3/ч.

Поворотный распределительный лоток изготовляют длиной до 3 м. Применяют его в основном при транспортировании бетонной смеси по бетоноводу или конвейером для распределения бетонной смеси по площади блока.

Вибропитатель (рис. 41) предназначен для перемещения бетонной смеси на ограниченные расстояния. Он имеет широкую приемную часть корпуса 3 для загрузки бетонной смесью из автосамосвалов и узкую разгрузочную, выдающую смесь в конструкцию.

Смесь движется в результате вибрации двух рядом смонтированных в наклонном положении вибраторов 2. Вибропитатели применяют длиной от 2 до 4 м. Для горизонтального перемещения их снабжают полозьями 4.

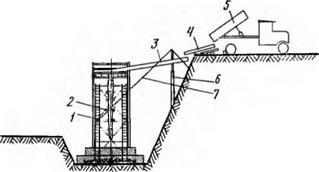

Виброжелоба (вибролотки) используют для распределения бетонной смеси по блоку бетонирования, а также для загрузки приемной воронки хобота при бетонировании фундаментов в глубоких котлованах.

Виброжелоб представляет собой лоток полукруглого сечения диаметром 300—400 мм и высотой 200—350 мм, который изготовлен из листовой стали, усиленной ребрами. Длина виброжелоба не должна превышать 3,5 м, так как при большей длине производительность его резко снижается. Устанавливая ряд секций виброжелобов, можно подавать бетонную смесь на расстояние до 30 м.

Виброжелоба загружают бетонной смесью с помощью вибропитателей или бункеров, хоботов и ленточных конвейеров. Выдается бетонная смесь через конец виброжелоба или через специальные герметически закрываемые разгрузочные люки, размещаемые в

|

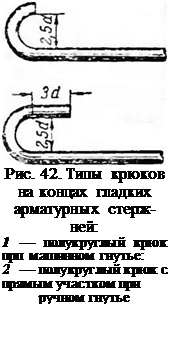

Рис. 42. Схема подачи бетонной смеси в конструкцию с помощью вибропитателя, виброжелоба и хобота: / — арматурный каркас, 2 — хобот, 3 — виброжелоб, 4—вибропитатель, 5—автосамосвал, 6 — инвентарная стойка, 7 — расчалка |

днищах секций. При наклоне виброжелоба на 5° и осадке конуса бетонной смеси 5—8 см скорость движения смеси достигает 12 м/мин, при наклоне на 10°—18 м/мин и при наклоне на 15° — 22 м/мин. Смесь движется в результате круговой или направленной вибрации, возникающей при работе одного вибратора, установленного на желобе.

Применение вибропитателей и виброжелобов исключает необходимость перекидки бетонной смеси вручную и тем самым предотвращает ее расслоение при подаче в блок бетонирования, снижает трудоемкость и стоимость бетонных работ и повышает их качество.

На рис. 42 приведена схема подачи бетонной смеси в конструкцию с помощью вибропитателя 4, виброжелоба 3 и хобота 2.

КАМЕННЫЕ РАБОТЫ

Каменная кладка — эго конструкция (фундамент, стена, перегородка и др.), выполненная из природных или искусственных камней различной формы, которые укладывают на строительном растворе в определенном порядке. Работы по устройству кладки называются каменными. Монтаж стен зданий из крупных блоков (простеночных, перемычечных и подоконных) также иногда называется кладкой из крупных блоков. Термин «каменные работы» может иметь значение «каменная кладка» при выполнении процесса кладки.

При строительстве зданий и сооружений применяют следующие виды кладки:

♦ из кирпича (керамического, силикатного, кислотоупорного и др.) и камней правильной формы: природных (пиленых или тесаных) и искусственных (керамических, силикатных, легкобетонных и др.);

♦ из камней неправильной формы (бутовых и бутобетонных);

♦ смешанную (с облицовкой лицевым кирпичом, тесаным камнем и т. д.) и облегченную многослойных наружных стен.

Вид кладки зависит от назначения конструкции, экономической целесообразности использования материалов и условий эксплуатации. Каждый вид кладки обладает специфическими особенностями и свойствами (прочностью, огнестойкостью, тепло — и звукоизоляцией, водостойкостью, морозоустойчивостью и др.), которые определяют область применения ее в зданиях и сооружениях различного назначения и выбор каменных материалов.

Природный камень (бут) в строительстве применяется размером 150—500 мм по наибольшему измерению. По форме он делится на рваный (неправильной формы), постелистый, у которого две примерно параллельные плоскости, и булыжник, имеющий округлую форму. Из обработанных природных камней твердых пород (колотых, пиленых, тесаных), которые в наибольшей степени обладают высокой прочностью, стойкостью против выветривания и замораживания, а также декоративностью, устраивают опоры и устои мостов и путепроводов, подпорные стенки, облицовывают набережные, а также отдельные части монументальных зданий и сооружений. Камень бутовый из плотных пород должен иметь марку по прочности на сжатие не ниже 150 кг/см2 (для пористых пород минимальная марка 25).

Искусственные каменные материалы (керамические, силикатные, легкобетонные и др.) применяются для возведения подземных и наземных конструкций зданий и сооружений, при этом легкобетонные, силикатные и керамические пустотелые — в основном для кладки наружных стен зданий.

Например, силикатный материал имеет пониженную стойкость к действию пресных и углекислых вод, от высоких температур в нем разлагаются гидросиликаты кальция, что может привести к разрушению конструкций. Поэтому его нельзя применять для кладки фундаментов во влажных грунтах и для цоколей без надежной гидроизоляции, для наружных стен влажных и мокрых помещений без защиты облицовочными плитами, дія Печей и нагреваемых участков печных труб, дія незащищенных от увлажнения открытых конструкций (парапетов, столбов и т. д.).

‘ Особое место в ряду искусственных каменных материалов дія возведения стен зданий и сооружений традиционно занимают керамические (от греч. keramos — глина) изделия: кирпичи и камни. Кирпичи изготавливают полнотелыми и пустотелыми, а камни — только пустотелыми. В зависимости от назначения изделия изготавливают рядовыми (для кладки стен и других элементов зданий и сооружений с последующей их отделкой или без нее) и лицевыми, в том числе и профильными (для облицовки наружных и внутренних стен).

Промышленностью выпускаются керамические кирпичи различных размеров: одинарный (длина — 250, ширина — 120 и толщина — 65 мм), утолщенный (250x120x88 мм), модульные одинарные (288x138x65 мм) и др. Камни имеют размеры 250x120x138 мм, модульные —288x138x138 мм, укрупненные — 250x250x138 мм, 250x250x188 мм, 250x180x138 мм и др.

Чтобы кладка получилась красивой, кирпич должен быть правильной формы, с прямыми ребрами, без трещин и других дефектов внешнего вида. Для рядовых изделий не допускаются — отбитос ги углов и ребер глубиной более 5 мм и длиной от 10 до 15 мм, трещины протяженностью до 30 мм по постели (плашку) полнотелого кирпича, до первого ряда пустот пустотелых изделий, на 1/2 толщины тычковой или ложковой грани камня.

Количество половника (парных половинок или изделий, имеющих недопустимые трещины) в доставленном на стройку материале должно быть не более 5%.

В последние годы в связи с изменением нормативов в сторону повышения термического сопротивления стен, интенсивным развитием малоэтажного и индивидуального строительства меняется структура стеновых материалов, увеличивается выпуск эффективных крупноразмерных кладочных изделий (блоков из ячеистых бетонов, газосиликатных камней, силикатобетонных и вибропрес-" сованных блоков и др.). Например, масса стен, возведенных из ячеистого бетона, втрое меньше, чем из кирпича, и в 1,7 раза — керамзитобетона. Каждый блок сразу заменяет 16—30 кирпичей, при этом уменьшается расход раствора, стены из блоков возводятся быстрее кирпичной кладки.

При каменной кладке для скрепления кирпичей и камней друг с другом и равномерного распределения между ними нагрузок используются строительные растворные смеси (растворы). При выполнении бутобетонной кладки камни укладываются в бетонную смесь.

Растворы состоят главным образом из вяжущих, заполнителей (песка) и воды, по количеству применяемых вяжущих делятся на простые и сложные. В простых растворах (цементный, известковый и т. д.) в качестве вяжущего присутствует один компонент (цемент, известь). В сложных растворах используется комбинация вяжущих веществ (цемент — известь, цемент — глина И Т. Д.).

Цементные растворы, как самые прочные, применяют при сооружении подземных конструкций и при кладке стен, контактирующих с влагой. Это холодный раствор и применять его для кирпичной кладки стен жилых помещений не рекомендуется. В лучшем случае на цементном растворе ведут кладку облицовочного слоя, а внутреннюю часть — на сложном или известковом растворе.

Применение нескольких вяжущих меняет структуру и свойства раствора. К примеру, известь и глина вводится в цементные растворы в качестве пластификатора, улучшающего пластичность раствора. Цементно-известковые (сложные) растворы чаще всего применяют для надземной кладки или для штукатурки подвальных помещений, они рассчитаны на работу в нормальных условиях. Поэтому для каменной кладки, располагающейся ниже уровня грунтовых вод, такие растворы применять не следует.

Растворы завозят на строительную площадку в готовом виде, но при небольших объемах работ их затворяют непосредственно на месте производства работ. Такие растворы обычно продаются в виде готовой смеси в необходимых соотношениях, для их приготовления достаточно добавить нужное количество воды и выполнить другие действия согласно прилагаемой инструкции.

ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

Значительное распространение в настоящее время получают так называемые предварительно-напряженные железобетонные конструкции. В этих конструкциях арматура, натянутая до начала работы элемента под нагрузкой, стремится сжаться и передает при этом часть сжимающих усилий окружающему бетону. Поэтому прежде чем бетон в предварительно-напряженной конструкции, воспринимая расчетную нагрузку, начнет работать на растяжение, в нем должно быть погашено предварительно созданное сжатие. Таким образом, наличие предварительного напряжения позволяет увеличить нагрузку на конструкцию, по сравнению с конструкцией, армированной обычным способом, или при прежней величине нагрузки уменьшить размеры конструкции, т. е. достичь экономии бетона и стали. Следует отметить, что впервые идея предварительного напряжения (обжатия) элементов, работающих на растяжение, была предложена в 1861 г. русским ученым-артиллеристом, акад. А. В. Гадолиным.

Преимущества предварительно-напряженных железобетонных конструкций перед обычными следующие:

1. При работе на изгиб под нагрузкой в элементах конструкций из обычного железобетона, например в балках (см. рис. 32), прочность бетона используется не в полной степени, так как в зоне растяжения он почти не работает, а передача усилий осуществляется одной арматурой.

В балке с предварительно-напряженной арматурой способность бетона хорошо работать на сжатие используется во всем сечении. Это позволяет уменьшать сечения, а следовательно, объем и вес

|

Рис. 56. Виды армирования предварительно-напряженных конструкций и |

способы натяжения арматуры:

а — струнобетониые балки различных сечений; б — балка перед растяжением армату-

ры; в — балка после растяжения арматуры со вложенными шайбами; г — схема уста-

новки гидравлического домкрата на конце балки (план):

1 — анкерная колодка; 2 — захват; 3 — траверсная балка; 4 — домкрат; 3 — арматурный пучок; 6—анкерная шайба; д — анкерная шайба; с — общий вид механического домкрата с электроприводом: I—ходовая тележка; 2— электродвигатель; 3 — натяжной механизм; 4 — подъемное устройство; 5 — рама натяжного механизма; 6 — упорное устройство; ж — разрез гидравлического домкрата: 1 — гайковерт; 2 — шток: — 3 — шестеренчатая передача; «/ — поршень; Л — гндроцнлнндр; Л — ось шестерни 7 — ручка; 8 — маховичок; 9 — место конца стержня

а _ арматурные пупки, заключенные в трубки; б — тип железобетонной балки с арматурой в виде пучков; в — общий вид передвижной установки для последующего натяжения пучков арматуры: 1 — балка, собранная пз отдельных блоков; 2 — гидравлический домкрат; 3 — поворотная консоль с блоком для подвешивания домкрата; 4 — манометр; 5 — масляный насос; 6 — тележка; с —• зажим для закрепления арматурных проволок в пучок: / — стержень с резьбой; 2 — специальная обжимная гильза; 3 — арматурные

проволоки

предварительно-напряженных элементов и сократить расход материалов, в частности цемента.

2. Благодаря лучшему использованию свойств арматурной стали в предварительно-напряженных конструкциях по сравнению с обычными сокращается расход арматуры. Это сокращение особенно эффективно при применении для арматуры сталей с высоким пределом прочности.

3. Конструкции с предварительно-напряженной арматурой (напряженно-армированные) обладают повышенной трещино — устойчивостыо, что, помимо предохранения арматуры от ржавления, важно для сооружений, находящихся под постоянным давлением воды или каких-либо других жидкостей и газа (трубы, плотины, резервуары и т. п.).

4. Вследствие уменьшения объема и веса напряженно-армированных железобетонных элементов облегчается применение сборных конструкций и увеличивается величина пролетов, которые целесообразно ими перекрывать.

В качестве арматуры предварительно-напряженных железобетонных конструкций наиболее часто применяют проволоку диаметром 3—5 мм, но может быть применена и круглая арматура других диаметров, а также стержни периодического профиля.

Армирование предварительно-напряженных конструкций может выполняться двумя способами.

В первом случае арматуру перед укладкой бетона натягивают, ■бетонируют конструкцию при натянутой арматуре и после отвердевания бетона натяжные приспособления снимают. При этом сжатие бетона достигается за счет сцепления между стремящимися сжаться арматурными стержнями и бетоном. Такой бетон, равномерно армированный в зоне растяжения стальными проволоками, называют также струнобетоном (рис. 56,а).

Для того чтобы предварительно (перед бетонированием) натянуть арматурный стержень, один конец его обычно неподвижно закрепляют, а ко второму концу прикладывают растягивающее усилие.

Простейший метод растяжения заключается в том, что на концы арматурного стержня, имеющие винтовую резьбу, навинчиваются гайки, и одну из гаек вручную затягивают гаечным ключом. По мере растягивания (удлинения) стержня, под гайку подкладываются шайбы, как это показано на рис. 56,в.

В настоящее время такой медленный и трудоемкий способ заменяют механизированным, при котором растяжение стержня до необходимого усилия производится специальным домкратом.

На рис. 56,г показано место расположения домкрата в установке для предварительного натяжения арматуры. Домкрат 4 размещают между металлической формой, в которой будет бетонироваться изделие, и специальной траверсной балкой 3. При работе домкрата приводится в движение траверсная балка с прикреплен-

ными к ней захватами или зажимами 2, в которые закладываются отдельные арматурные стержни или пучки стержней.

Для растяжения применяются как механические, так и гидравлические домкраты.

Общий вид механического домкрата с электроприводом приведен на рис. 56,е. Тележка 1 служит для облегчения передвижения домкрата вдоль установленных металлических форм с приготовленной для натяжения арматурой. Натяжной механизм 3расположенный в центре конструкции домкрата и укрепленный на раме 5может подниматься и опускаться при помощи специального устройства 4. Рама снабжена упорными устройствами 6, упираемыми при работе домкрата в стенку металлической формы.

Операция по натяжению арматуры производится в последовательности, описанной ниже. Тележка домкрата и натяжной механизм устанавливаются так, чтобы ось натяжного механизма совпадала с осью натягиваемого стержня или пучка стержней. После этого арматурный стержень закрепляют в зажимах и включают электродвигатель 2. Через вал червяка вращение передается червячной шестерне. При вращении шестерни натяжной винт движется поступательно, производя натяжение арматуры.

Домкраты описанной конструкции могут развивать натягивающее усилие до 10 т.

Более мощными и удобными являются гидравлические домкраты. На рис. 56,ж показан разрез гидравлического домкрата усилием до 50 т для натяжения арматуры. Для того чтобы растягиваемый стержень мог быть присоединен к домкрату, он должен иметь на конце резьбу с навинченной на нее гайкой.

При надевании домкрата на подготовленный стержень,

шток 2, находящийся в корпусе домкрата, вращением маховичка 8 навинчивается своим резьбовым концом на конец стержня, и при этом находящаяся на стержне гайка входит в отверстие гайковерта 1. Шток навинчивается до тех пор,

пока поршень 4 не упрется в гидроцилиндр 5 домкрата (такое положение поршня показано на рисунке). После этого в цилиндр начинают нагнетать масло; поршень, отходя назад под давлением масла, упирается в заплечики штока и тянет его вместе с привинченным арматурным стержнем. Степень натяжения стержня определяется по показаниям манометра. Когда натяжение стержня достигает необходимой величины, гайка подкручивается гайковертом до упирання в анкерную шайбу и удерживает затем стержень после снятия домкрата в натянутом (напряженном) состоянии до укладки в форму бетонной смеси и ее затвердевания.

Вращение гайковерту передается через шестеренчатую передачу 3 при вращении гаечным ключом оси 6 одной из шестеренок, находящейся в корпусе ручки 7.

Для удобства пользования гидравлический домкрат обычно монтируют на одной тележке с масляным насосом, масляным бачком и комплектом шлангов (см. рис. 57,в).

При армировании конструкции пучками проволок небольшого диаметра предварительное натяжение пучка производят, закреплял проволоки в специальном зажиме. Это может быть сделано также при помощи гидравлического домкрата двойного действия.

|

Рис. 58. Схема установки для непрерывного армирования предварительно-напряженной проволокой: 1 — бухты проволоки; 2 — механизм лебедки; 3 — проволока в I или 2 нитки, натянутая между точками Л и Б до заданной величины; 4 — вращающаяся платформа; 5 — поддон со штыпямн; 6—пантограф (водило); 7 — натяжная станция с грузовой клетыо |

Домкрат двойного действия имеет два поршня. При движении одного из поршней натягиваются все проволоки арматурного

|

Рис — 59. Панель перекрытия, армированная по способу непрерывного армирования |

пучка, а при движении второго поршня производится их закрепление. При натяжении проволоки пупки закрепляются в желобках специального конусообразного анкера.

Наконечник домкрата делается обычно сменным; это позволяет использовать домкрат для натяжения отдельных стержней разных диаметров или пучков из проволок разного количества и диаметра.

Во втором случае проволоку, применяемую для армирования, соединяют в іпучки (рис. 57,а). Эти пучки пропускают в стальные трубки, заранее забетонированные в толще конструкции, и потом натягивают до необходимого, определенного расчетом предела. При этом способе, который называется методом последующего натяжения, сцепление арматуры с бетоном не ^играет роли. В трубки с пучками арматуры после ее натяжения обычно нагнетают цементный раствор для предохранения внутренней поверхности трубки и арматурных проволок от ржавления. На рис. 57,6 показана железобетонная балка для покрытий одноэтажных промышленных зданий, изготовленная по способу армирования пучками напряженной арматуры. Пунктиром показано направление пучков.

Сборка балок из отдельных блоков делается в вертикальном положении. Первоначально, с помощью ручной лебедки в канал, оставленный для пучка, протягивают тонкий стальной трос и затем прикрепленный к специальному наконечнику весь пучок. После этого к пучку присоединяют гидравлический домкрат, как показано на рис. 57,в.

На рис. 57,г показана конструкция зажима для соединения проволок в пучок перед их натяжением. Стержень с резьбой присоединяется к домкрату.

Все описанные выше операции, а также нагнетание в швы между блоками балки и в трубку с пучками проволоки цементного раствора выполняют два рабочих. Специальные трубки для нагнетания раствора выводятся через 3 м по длине балки для обеспечения равномерного заполнения раствором основной трубки, в которой проходит пучок арматурных проволок.

В Советском Союзе разработан и применяется также способ так называемого непрерывного армирования. По этому способу железобетонная деталь, например плита, армируется одной непрерывной нитью арматурной проволоки, пронизывающей бетон в различных направлениях.

На рис. 58 изображена схема устройства для автоматизированного непрерывного армирования.

Проволока непрерывно разматывается из бухты при помощи специального механизма подачи, вращаемого электродвигателем. Натяжение проволоки осуществляется при прохождении ее через натяжную станцию, в раме которой подвешен груз, вес которого, в следовательно, и степень натяжения проволоки можно изменять.

Напряженная проволока наматывается в определенном порядке на штыри, вставленные во вращающийся поддон, образуя арматурный каркас. После затвердевания бетона штыри удаляются (выпрессовываются) из поддона и натяжение арматуры воспринимается бетоном изделия.

В качестве примера на рис. 59 показана панель для перекрытия, армированная по описанному способу.

Так как изготовление конструкций с предварительно напряженной арматурой требует дополнительного сложного оборудования, то применять ее целесообразно только при массовом изготовлении сборных железобетонных изделий на заводах или при осуществлении метода последующего натяжения в конструкциях, собранных из отдельных блоков.

Преимущества напряженно-армированных конструкций обеспечивают им широкое внедрение в строительство.

ДОПУСКИ ПРИ ИЗГОТОВЛЕНИИ И СБОРКЕ ФОРМ

При сборке или изготовлении форм они должны иметь размеры, соответствующие размерам изготовляемых изделий, уменьшенным на величины, находящиеся в пределах минусового допуска данного изделия. Требование минусовых допусков в формах для длины и ширины изделий объясняется некоторым увеличением расстояний между стенками форм в процессе бетонирования от давления бетонной смеси, а также затруднениями, возникающими при монтаже изделий с размерами, превышающими проектные. В последнем случае потребуется срубка затвердевшего бетона, в то время как меньшие размеры изделий обычно выправляются подливкой бетонной смеси. Принимаемые обычно отклонения размеров форм против размеров изготовляемых в них изделий приведены в табл. 28 и составляют, как правило, 50—80% от допуска, установленного для изделия.

Прогибы поддонов и бортов форм после их загрузки бетонной смесью не должны превышать половины величины допускаемых искривлений для соответствующих изделий.

Формы должны быть достаточно прочными и скреплены таким путем, чтобы отклонения фактических размеров изготовленных изделий от проектных не превышали: по длине, ширине, толщине или высоте ±10 мм и по весу 7%. Для изделий длиной более 6 м или шириной более 1,6 м и для изделий подземных сооружений допуски могут быть более 10 мм и 7%, если это допустимо по условиям монтажа конструкций и эксплуатации сооружения. Длиьу форм проверять стальной рулеткой, а другие размеры — металлическими шаблонами. Искривления определяют по зазору между стальной рейкой и поверхностью формы, соприкасающейся с бетоном.

|

Таблица 28 Отклонения размеров форм от проектных размеров изделий1 Допуски в мм для изделий

1 По данным «Временных указаний по эксплуатации форм для изготовления сборных железобетонных конструкций и деталей» (ВСН97-57 МСПМХП СССР), Центральное бюро технической информации, М., 1957. |

СОСТАВЫ ДЛЯ СМАЗКИ ФОРМ

— Все поверхности форм, соприкасающиеся с бетоном, для облегчения распалубки смазывают составами, препятствующими сцеплению их с бетоном. Это делается перед укладкой арматуры, не допуская большого разрыва во времени между смазкой и укладкой бетонной смеси. Для смазки форм применяют следующие составы.

Масляная эмульсия для смазки металлических форм и бетонных матриц состоит по весу из 1 ч. отработанного масла, мазута или нефти; 1,2—1,4 ч. цемента; 0,3—0,4 ч. воды. При ее приготовлении сначала смешивают масло с цементом, затем добавляют воду и все перемешивают до получения однородной смеси, ведя приготовление не ранее чем за 24 часа до применения.

При смазке эмульсией на поверхности образуется устойчивая жирная пленка; после высыхания смазка превращается в порошок, легко очищающийся и не препятствующий последующей клеевой покраске поверхности. Расход смазки 1—1,2 л на 10 м2 поверхности.

П етр о л ату м но-ке р о с и но в а я смазка для металлических и дерезянных форм в зависимости от условий выдерживания изделий применяется следующих составов: при естественном выдерживании и пропаривании—1:2 и 1:3 (петролатум : керосин); при низких температурах—1 : 4, при автоклавном изготовлении—1 :1. Для изготовления смазки петролатум разогревают до 60—80° и при помешивании вливают в него керосин. Такая смазка может длительно храниться; расход е, е на 1 м2 поверхности от 50 до100 а. Стоимость 1 кг смазки не превышает 35 коп.

Керосин о-м асляная смазка для металлических поверхностей содержит: керосина—1 ч., солярки—1 ч., соапстока—0,85 ч. или керосина—1 ч. и солидола—1,5 ч. Примерный расход 50— 60 г на 1 jи2 поверхности.

Глиняная смазка для деревянных и металлических поверхностей состоит по весу из 1 ч. глины, 0,3—0,5 ч. воды, после процеживания полученного глиняного молока через сито с отверстиями 0,1—0,2 мм к нему добавляется 0,05—0,1 ч. мыла.

Известковое тесто консистенции жидкой сметаны применяют для смазки деревянных поверхностей.

Бетозол, применяющийся для смазки форм в Чехословакии, состоит по весу из мылонафта — 1 ч., жирных кислот (олеиновых, стеариновых) —0,025—0,06 ч., нефти (керосина) —0,06 ч., воды — 0,6—1 ч. Перед нанесением бетозола его разбавляют водой в пропорции от 1:5 до 1 : 10 для деревянных и до 1 : 5 для металлических поверхностей. Расход бетозола 10—20 г на 1 м2 поверхности.

Смазки следует приготовлять в любой имеющейся иа строительстве мешалке или в приводной краскотерке и наносить при помоши краскопульта распылением. Применение краскопульта обеспечивает нанесение смазки слоем около 0,1 мм. При нанесении смазки кистью толщина слоя и соответственно расход смазки увеличивается в 2—3 раза. ‘

Контроль качества и техника безопасности

Качество свайных работ контролируется по разбивочным осям. Допускаемые отклонения поперек оси свайного ряда — 0,2 и вдоль его оси — 0,3 диаметра круглой сваи или диагонали прямоугольной сваи. В процессе забивки каждой сваи в журнале работ регистрируются все условия погружения и контрольный отказ, замеренный в трех последовательных залогах. Проверку несущей способности свай выполняют пробной добивкой.

Набивные сваи контролируют по прочности контрольных бетонных кубиков, придерживаясь общепринятой методики.

Несущая способность всех видов свай может быть установлена контрольным динамическим испытанием отдельных свай или статической нагрузкой.

При ведении свайных работ нужно постоянно проверять надежность и устойчивость копров, путей их передвижки, подмостей и эстакад. Чтобы сохранить устойчивость копра, сваи подтягивают только через отводной блочок, установленный у основания стрел.

Вопросы для самопроверки

1. Какие работы относятся к свайным? •

2. Как подразделяются сваи по способу устройства?

3. Какие методы погружения свай вы знаете?

4. Как осуществляется забивка свай?

5. Как производится выбор молота для забивки свай и свай-оболочек?

6. Как осуществляется технологический процесс безотходной забивки свай?

7. Как производится вибропогруженис свай?

8. Как осуществляется безударное погружение готовых свай?

9. Как устраиваются буронабивные сваи?

10. Как устраиваются ростверки и безроствсрковые свайные фундаменты?

Тест

1. Стержневой конструктивный элемент, погружаемый в грунт или образуемый в скважине для передачи нагрузки от сооружения грунту, это:

а) свая;

б) ростверк;

в) траншея;

г) арматура.

2. Забивка свай осуществляется с помощью:

а) копровых установок;

б) кабестанов;

в) тракторов;

г) грузоподъемных кранов.

3. От каждого удара молота для забивки свай она погружается на определенную величину, называемую:

а) отказом;

б) ударом;

в) паспортом;

г) залогом.

4. Серию ударов, выполняемых для замера средней величины отказа, называют:

а) отказом;

б) ударом;

в) паспортом;

г) залогом.

5. Погружение свай, шпунтов, труб вибрированием с помощью вибропогружателя (вибрационной машины):

а) забивка;

б) завинчивание;

в) вибропогружение;

г) гидроподмыв.

6. Сваи, погружаемые в грунт завинчиванием с помощью кабестанов или других специальных установок, называются:

а) винтовыми;

б) забивными;

в) вибропогружаемыми;

г) сваями-оболочками.

7. Статическое вдавливание свай осуществляется:

а) кабестаном или другими специальными установками;

б) вдавливающим агрегатом на базе двух тракторов или’системой гидравлических домкратов;

в) гидроподмывом;

г) завинчиванием.

8. Скважины или подобные полости с заполнением бетонной смесью или сыпучим грунтом представляют собой сваи:

а) винтовые;

б) забивные;

в) набивные;

г) сваи-оболочки.

9. Фундаменты, представляющие собой монолитные конструкции, состоящие из заглубленных, выштампованных ц грунте, ростверков и нескольких микросвай в интенсивно уплотненном грунтовом ядре, бывают:

а) штатные;

б) штампонабивные с микросваями;

в) ленточные;

г) специальные.

10. Для проверки несущей способности свай выполняют:

а) бетонирование ростверка;

б) пробную добивку;

в) дополнительные расчеты;

г) изготовление бетонных кубиков.

|

Ключ

|

![]()

ВИДЫ АРМАТУРЫ И ЕЕ ДЕТАЛИ

Как указывалось в главе I, в качестве арматуры употребляют главным образом круглую сталь и сталь периодического профиля в виде отдельных прутков диаметром до 40 мм, а также сваренную или связанную в арматурные каркасы.

Для элементов массивных железобетонных гидротехнических сооружений, например шлюзов, имеющих большие размеры сечений, целесообразно применять стержни крупных диаметров до 90—120 мм. Кроме круглой стали, в качестве арматуры применяют сталь и других профилей.

По назначению в бетоне арматуру разделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура воспринимает на себя главным образом растягивающие усилия, возникающие в железобетонных конструкциях от собственного веса и внешних нагрузок.

или проволочной скруткой, в результате чего ооразуется сетка или каркас.

|

Хомуты служат для предохранения от появления косых трещин в балке около опор и для связывания арматуры в каркас.

Монтажная арматура никаких усилий не воспринимает и служит как для сборки каркаса, так и для обеспечения во время бетонирования точного положения рабочей арматуры и хомутов. При бетонировании монтажная арматура иногда вынимается/

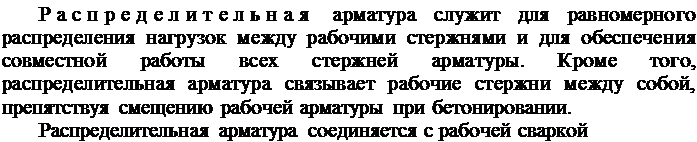

Для лучшего закрепления арматуры в бетоне концы арматурных стержней, работающих на растяжение, делают загнутыми в виде крюков (рис. 42).

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Для совместной работы арматуры с бетоном необходимо, помимо устройства крюков, оставлять вокруг каждого стержня слой бетона; для этого расстояние в свету между отдельными рядами арматурных стержней делается не меньше 25 мм, как показано на рис. 43. На этом же рисунке показан так называемый защитный слой бетона (между арматурными стержнями и поверхностью конструкции), предохраняющий арматуру от воздействия огня при пожаре и от ржавления.

В соответствии с техническими условиями толщина защитного слоя для рабочей арматуры конструкций из тяжелого бетона должна быть:

а) в плитах и стенках толщиной до 10 см — не меньше 10 дш;

б) в плитах и стенках толщиной более 10 см и в ребрах перекрытий — не меньше 15 мм;

в) в балках и колоннах при диаметре продольной арматуры до 20 мм — не меньше 20 мм, а при диаметре арматуры более 20 мм — не меньше 25 мм.

При диаметре продольной арматуры более 35 мм рекомендуется толщина защитного слоя не менее 30 мм, а при применении фасонных прокатных профилей — 50 мм.

Хомуты и поперечные стержни должны отстоять от поверхности бетона не меньше чем на 15 мм.

В железобетонных трубах расстояние от стержня продольной арматуры до внутренней поверхности трубы должно быть не меньше, чем до наружной.

В сборных железобетонных конструкциях заводского изготовления из тяжелого бетона марки не менее 200 толщина защитного слоя может быть уменьшена на 5 мм, но в любом случае должна быть не меньше 10 мм для плит и 20 мм для балок и колонн.

На рис. 44 изображена арматура основных элементов железобетонных конструкций. Арматура колонны или стойки (рис. 44,а) состоит из вертикальных рабочих стержней и охватывающих их хомутов. Хомуты в данном случае являются распределительной арматурой.

Арматура балки (рис. 44, б) более сложна, чем арматура колонны. Рабочие стержни располагаются в нижней части сечения, где при изгибе балки возникают наибольшие растягивающие усилия. Часть рабочих стержней отгибают под углом 45° для того, чтобы воспрепятствовать возможному появлению трещин у опор балок, а также для перевода стержней снизу вверх или наоборот. Подобные стержни носят название «утки». По длине балки равномерно распределены хомуты. В верхней части балки проходят два монтажных стержня, необходимые для удержания хомутов при бетонировании в проектном положении и для возможности объединения всей арматуры в один каркас. Каркас доставляют на ‘строительство и устанавливают в опалубку в готовом виде.

Арматура плиты (рис. 44, в) состоит из рабочих стержней и располагающихся под прямым углом к ним распределительных стержней. Часть рабочих стержней, так же как и у балки, делают

|

Монтажные стержни |

|

Рис. 44. Арматура железобетонных конструкций: а — колонны; б — балки; о — плиты |

с отгибами; угол отгиба для плит толщиной не более 10 см берется равным 30°.

Построение отгибов под различными углами показано на рис. 45.

На рис. 46 показаны наиболее часто встречающиеся формы заготовленных рабочих стержней и хомутов и приведены их производственные названия.

Стороны хомутов обычно называются ветвями. Многоугольные хомуты встречаются в стойках и сваях, а хомуты с затяжкой — в стойках прямоугольного сечения.

Срезом в хомуте балки (прогона) называется пересечение одной из ветвей хомута горизонтальной или наклонной плоскостью.

Прочность заделки в бетоне отдельных стержней арматуры с гладкой поверхностью достигается загибанием крюков на каждом конце стержня. Для стержней периодического профиля достаточно продление прямого конца стержня без крюка за сечение, где стержень не нужен по расчету.

При наличии арматурных стержней короче необходимой длины их приходится стыковать. Существуют следующие способы

стыковых соединений: вна — „

Рис. 47. Стык арматурных стержней внах-

хлестку ^ СО связыванием лесхку с креплением вязальной проволокой: ВЯЗаЛЬИОИ ПРОВОЛОКОЙ (рИС. а — в зоне растяжения; б—в зоне сжатия

47); встык с помощью

электросварочной машины; встык с накладками с помощью дуговой электросварки.

При стыковании стержней внахлестку без сварки в местах стыкования стержни должны быть связаны вязальной проволокой двойными узлами в трех местах: по середине и по концам стыка. Длина нахлестки в конструкциях из тяжелого бетона берется по табл. 9. Такие стыки допускаются по техническим условиям для арматуры диаметром не более 16 мм с условием, что в любом сечении железобетонного элемента должно стыковаться не более lU стержней.

Для гладкой стали учитывается фактический диаметр стержня, для холодносплющенной — диаметр стержня до сплющивания, для горячекатаной периодического профиля — номер профиля (равный расчетному диаметру).

При размещении связанных внахлестку стыков в зоне растяжения их располагают в средней трети пролета балки или плиты, а также в средней трети верхней зоны на промежуточных опорах (рис. 48). Крюки стыков не должны выступать за очертания арматурного каркаса.

5 Л. С. Торопов

Инструкцией по применению сварных каркасов и сеток в железобетонных конструкциях (И 122-50) предусматривается сварка рулонных и плоских сеток из арматуры диаметрами dx и cl2 от 3 до 10 мм, шириной В до 2700 мм с размерами ячейки v от 50 до 150 мм и и от 100 до 200 мм. Длина А для плоских сеток предусматривается до 5100 мм, а для рулонных сеток не нормируется и ограничивается лишь общим весом рулона в 150 кг.

2. Сварные пакеты, представляющие собой элементы из нескольких часто расположенных стержней большого диаметра, соединенных редко расположенными короткими монтажными стержнями. На рис. 50 показана конструкция арматурного пакета, являющегося частью арматуры железобетонной фермы и состоящего из четырех стержней диаметром 50 мм, к которым приварены монтажные планки сечением 30X30 мм и хомуты.

Хомуты и часть рабочих стержней, имеющих на концах анкерующие отгибы, необходимы для соединения пакета с другими сварными арматурными элементами фермы. Пакеты обычно изготовляются для армирования ферм, балок большой длины и сечения, высоких вертикальных и наклонных стенок и других железобетонных конструкций больших размеров и объема.

3. Сварные плоские каркасы. Такие каркасы обычно состоят из продольной арматуры, образующей один или два так называемых пояса и соединяющей их решетки. Решетка может быть сде-

лана в виде отдельных вертикальных или наклонных стержней или непрерывного стержня (так называемой змейки). На рис. 51 изображены основные виды сварных плоских арматурных каркасов. Объединение двух плоских каркасов в один (рис. 51, в) про-

изводится с целью уменьшения числа монтажных единиц и трудоемкости работ, а также для уменьшения ширимы и веса железобетонных балок. Возможно объединение сварных каркасов при расположении их в разных плоскостях, как это показано на рис. 52.

Наличие большого количества поперечных стержней в каркасах, изготовленных точечной сваркой (см. рис. 51, а), создает надежное зааикеривание в бетоне продольных стержней но всей их длине и позволяет отказаться от загибания крюков. При применении плоских каркасов отпадает также надобность в использовании обычных хомутов. Горизонтальные участки хомутов, необ

ходимые только по монтажным соображениям, при применении плоских каркасов отсутствуют. На рис. 53 изображено армирование балки прямоугольного сечения несколькими плоскими сварными каркасами. Хомуты отсутствуют, а их горизонтальные ветви заменены несколькими монтажными стержнями по всей длине балки (на рисунке такой стержень показан пунктиром).

4. Сварные пространственные (или объемные) каркасы. Эти каркасы могут быть составлены из нескольких плоских каркасов. Соединяют их между собой специальными монтажными стержнями или сваривают сразу в виде пространственной системы стержней, включающей продольные рабочие стержни и поперечные связи.

Связями могут служить

обычные хомуты или непрерывные решетки — змейки, как И 3 плоских каркасах. На рис. 54 изображены примеры конструкции сварного пространственного арматурного каркаса для железобетонной колонны.

Сварные арматурные каркасы могут быть различного типа.

Обычно арматура каркаса рассчитывается только на совместную работу с бетоном при эксплуатации железобетонной конструкции, т. е. на восприятие собственного веса и так называемых внешних нагрузок (веса людей, оборудования, различных материалов).

В последнее время все большее применение находят так называемые арматурные несущие каркасы. Несущий каркас рассчитывается, помимо основной его работы совместно с бетоном, на различные временные нагрузки, возникающие при производстве работ; такими нагрузками являются вес опалубки, вес транспортных приспособлений для подачи бетонной смеси, вес работающих на укладке бетонной смеси людей и, наконец, вес самой укладываемой бетонной смеси и ее боковое давление. Применение несущих арматурных каркасов позволяет обойтись без специальных лесов, поддерживающих опалубку, и, таким образом, уменьшает расход лесоматериала и сокращает трудоемкость и сроки работ.

Для несущих каркасов, чтобы сделать их более жесткими (по сравнению с обычными), часто применяют вместо арматурных

стержней круглого сечения жесткие прокатные профили; уголки, двутавры и швеллеры, полосовую и квадратную сталь.

На рис. 55 изображены конструкции несущих каркасов колон-

а — каркас колонны с рабочей арматурой из четырех уголков и решеткой из круг-

лых стержней; б—каркас балки с поясами из уголков и решеткой нз круглых

стержней: 1 — поперечные связи, 2 — каркас колонны, к которой примыкает бал-

ка; 3 — раскосы решетки; 4 — стойки решетки

О

ны и балки. Раскосы включаются в конструкцию каркасов для повышения жесткости.

Опалубка к заготовленным несущим каркасам может крепиться после их установки в проектное положение на строительной площадке или быть навешена на каркасы перед их перевозкой на место установки. В последнем случае они называются арматурно — опалубочными блоками.

Каркасы готовятся на тех же производственных предприятиях строительства, на которых производится заготовка арматурных стержней.

Каркасы транспортируют на строительную площадку и устанавливают в приготовленную опалубку.

Применение каркасов уменьшает трудоемкость работ на строительной площадке, сокращает сроки строительства и удешевляет его стоимость, так как в условиях централизованного производственного предприятия с массовым выпуском однотипных изделий более эффективно используются механизмы, инвентарь и различные приспособления. При этом легко организовать использование отходов.

МАТРИЦЫ

Матрицы устраивают из бетона марки 200—300 на шлакобетонной подготовке, закладывая в них, как правило, паровые регистры тля обогрева изготовляемого изделия. Отклонение положения паро — зых труб в теле матрицы от проектного не должно быть более ±3 мм. Для облегчения съема готовых изделий боковым граням

матрицы придают уклон не менее 1 :15 и все внутренние углы закругляют, усиливая их армированием сеткой Рабитца.

Изготовляют матрицы в зависимости от сложности их рельефа и размера, двумя способами: по шаблону или путем отливки по моделям. По шаблону готовят относительно простые матрицы не большого размера. Матрицы для изделий со сложной поверхностью и площадью более 15 м2 изготовляют отливкой по моделям.

Последовательность изготовления матриц посредством шаблона показана на рис. 52. Верхняя плоскость наружной опалубки должна эыть отфугована и установлена но уровню, а нагревательная система матрицы опробована и к моменту укладки бетона нагрета до

температуры не ниже 50а. Углубления для ребер изделия в матрице образуются путем установки внутренней опалубки; рельеф поверхности достигается профилированием посредством шаблона верхнего слоя матрицы из цементного раствора состава 1:2 или 1: 3 с по

делью также может служить готовое железобетонное изделие. Гипсовую деталь, изготовляемую на месте при помощи шаблонов, необходимо армировать вязальной проволокой (закрепленной к вбитым в боек гвоздям), а после просушки покрывать шеллаком. Поверхность деревянной модели шпаклюется4 и окрашивается масляной краской.

|

f |

/

Деревянную и гипсовую модели следует использовать один раз для изготовления первой матрицы; для изготовления последующих матриц того же типа должны использоваться изделия, забетонированные в первой матрице. Эти изделия-модели изготовляются из бетона марки не ниже 300. Перед бетонированием матрицы модель покрывается слоем смазки, затем производится опробование нагревательной системы и ее нагрев до 50—70°. Прогрев матрицы производится в течение всего времени ее твердения (1—1,5 суток).

Изготовление изделия, которое затем используется при отливке матрицы, может производиться в песчаных формах, как показано на рис. 54. В бездонный ящик с высотой стенок, равной высоте из