Архивы за Октябрь 2015

Функциональная комфортность территорий

Функциональная комфортность — это удобство пребывания людей и их деятельности в искусственной среде, созданной градостроителями. В этой среде возникают пространственные связи, которые изучают в двух аспектах: антропометрии и психологии поведения человека в пространстве (проксематики).

Пользуясь антропометрическими характеристиками, получают первичные среднестатистические данные о размерах человеческого тела в различных позах и движениях. Размеры элементов пространства, называемые вторичными антропометрическими данными, назначают, исходя из первичных.

Пространство психологически оценивается человеком с точки зрения расстояний и ориентации. Например, небольшие размеры площадки для игр вызывают ощущение тесноты. Аналогичные эмоции может вызвать сосед на парковой скамейке, до его прихода занимаемой одиноким посетителем. Характерно, что такие ощущения приводят к стрессам и желанию нарушить правила общественного порядка.

Оптимизировать искусственную среду обитания психологически можно, если придать ей свойства, содействующие социальному взаимодействию, и для этого создать желаемую модель поведения людей. Необходимо определить параметры этой среды, оценив функциональные процессы, протекающие на жилой территории, и наметив сценарий жизнедеятельности человека, семьи или группы жителей. Разработка такого сценария позволяет выявить «узловые моменты», или «точки перехода», от одной функции пространства к другой, определить психологическое состояние субъекта, его эмоции, ориентацию, ощущения, способность переключения с одного вида времяпрепровождения на другой. Важно установить разумную меру информационной нагруженности среды, опираться на результаты исследований специалистов по эргономике.

Говоря о сценарии, нельзя обойти вниманием еще один аспект функциональной комфортности. В результате имущественного расслоения общества возникает проблема психологической совместимости жителей разного достатка. Выбирая вариант реконструкции в каждом отдельном случае, следует оценить возможность их совместного проживания. Решить, допустимо ли размещать квартиры для обеспеченных граждан и муниципальное жилье в одном доме, общей жилой группе и квартале. Не вызовет ли такое расслоение чувства дискомфорта.

Разработанному сценарию поведения людей подчиняют архитектурнопланировочную структуру придомовой территории. Устанавливают предпочтительное для жителей размещение элементов благоустройства и учреждений социально-бытового обслуживания.

Элементы среды приспосабливают к потребностям жителей. Пешеходные пути прокладывают по кратчайшим расстояниям. Магазины и другие учреждения обслуживания, включая детские сады и школы, приближают к жилой застройке. Этим сокращают пути передвижения, что важно для детей, престарелых и лиц с ограниченными функциями передвижения. Для последней категории жителей устраивают специальные дорожки, приспособленные к движению инвалидных колясок.

На пересеченной местности избегают устройства лестниц. Уклоны пандусов и пешеходных трасс принимают в рамках нормативных допусков. Учитывают количество полос движения, назначая их ширину.

Проезды и проходы с жестким покрытием трассируют с учетом удобства их механической уборки. Ширину трасс, радиусы поворотов и разворотных

площадок согласовывают с параметрами уборочных машин. Ликвидируют

95

мертвые зоны, недоступные для механической очистки. Этим создают предпосылку качественного санитарного содержания территории.

Эстетическое восприятие застройки сейчас отождествляют со зрительным комфортом. Видимая среда городов отличается от природной и, как правило, находится в противоречии с законами зрительного восприятия. Такая среда вызвала появление специальной отрасли экологических наук — видеоэкологию.

Человечество 90% срока становления провело в естественной среде и в процессе эволюции привыкло к ней. Однако за последние четверть тысячелетия положение жителей городов коренным образом изменилось. Урбанизация привела к формированию искусственной среды, кардинально отличной от естественной.

На зрительные ощущения отрицательно сказывается отсутствие на межмагистральных территориях дворов и двориков. Современная планировка жилых групп не создает иллюзию замкнутости, так необходимую человеку для того, чтобы чувствовать себя в безопасности. Большие пространства не способствуют социальным контактам между людьми.

Самым экономичным средством формирования комфортной визуальной среды является колоритное разнообразие фасадов. Их окраска в разные, но гармонично сочетающиеся цвета может обогатить застройку, насытить ее зрительными акцентами, исключить так называемый цветовой голод.

Зеленые насаждения существенно влияют на визуальные характеристики городской среды. Иногда достаточно озеленить несколько квадратных метров двора, чтобы создать условия, близкие к естественным.

Популярно и вертикальное озеленение. Вьющийся по стенам дикий виноград или плющ может обогатить невыразительный фасад здания. С помощью такого озеленения можно значительно сократить агрессивное поле влияния безликого строения.

Структура внешних связей входит в современное понятие комфортности жилья. Сейчас уже нельзя оценивать пространство микрорайона в отрыве от остальной территории города. Происходит расширение термина «жилье», включение в него городских пространств. Это связано с расширением запросов населения и потребностью в общении как альтернативе замкнутой жизни семьи. В настоящее время наблюдается тенденция укрепления социальных общностей не только по месту жительства, но и в более широком диапазоне.

Рост подвижности — важный фактор, способствующий расширению потребностей горожан. Их удовлетворение связывают с транспортной доступно-

96

стью не только рабочих мест, но и объектов культуры, обслуживания и отдыха, которая даже в крупных городах не должна превышать 1 ч.

В проблему увеличения подвижности населения входят не только транспортная доступность, но и пешеходная (к остановкам общественного транспорта, удобство подходов к ним). Это должно учитываться в планировке жилых территорий. И другая смежная проблема — устройство гаражей и стоянок у жилья. С ростом численности индивидуального транспорта эта проблема требует кардинального решения, иначе степень функциональной комфортности территории будет падать с каждым годом.

Инженерное жизнеобеспечение считают важнейшим фактором комфортности жилья. Жилая застройка теперь немыслима без санитарнотехнических систем, электроснабжения, установок слабых токов и лифтового хозяйства.

Санитарно-технические системы — это холодное и горячее водоснабжение, отопление и газоснабжение, вентиляция и установки кондиционирования воздуха, водоотведение и мусороудаление. К системам слабых токов относят радиотрансляционные, телефонные и телевизионные, включая антенны спутниковой связи.

Как и все современные технологии системы жизнеобеспечения совершенствуются и очень часто приобретают новое качество. Так, с техническим прогрессом телефонная сеть берет на себя все новые функции. Уже теперь в нее можно включить развитую информационную инфраструктуру — Интернет, объединяющий персональные компьютеры потребителя с международным источником сведений практически в любой отрасли человеческих знаний, что повышает степень комфортности жизни.

Технически развиваются и другие инженерные системы, например мусоропереработки. В мировой практике существуют установки для водо — и пневмотранспортировки в пределах квартала, централизованной сортировки и брикетирования твердых отходов и мусора. Можно предположить, что через 5-10 лет в домах исчезнут мусорокамеры, а на прилегающих участках — площадки для мусоросборников.

Во всем мире активно решается проблема энергосбережения. Санитарнотехнические системы устанавливают с учетом врезки в них счетчиков расходов ресурсов, что не было предусмотрено ранее и сильно усложнило это мероприятие сейчас. Применяют более экономичные отопительные приборы. Водорасходную арматуру меняют на краны и смесители нового поколения.

97

Качественно меняется подход к выработке и транспортировке теплоносителей, поскольку в трубопроводах теряется значительная доля тепла. Проходят испытание временем более экономичные автономные системы получения тепла — надкрышные котельные, гелио-, гидро — и ветроустановки.

БЕТОННЫЕ РАБОТЫ В ЗИМНИХ УСЛОВИЯХ. И В ЗОНЕ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ

§ 51. Особенности бетонирования

при отрицательной температуре

В процессе производства бетонных и железобетонных работ в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С, а также при бетонировании конструкций, расположенных в вечномерзлых грунтах, применяют специальные способы бетонирования, позволяющие получать бетон необходимого качества.

В противном случае при замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердение не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9%. Возникающее внутреннее давление льда разрывает слабые связи в незатвердевшем или недостаточно прочном бетоне.

Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре также образуется пленка льда, нарушающая сцепление арматуры с бетоном.

При оттаивании бетона находящийся в нем лед тает и твердение бетона возобновляется, но конечная прочность бетона, его плотность и спепление с арматурой снижаются. Эти потери тем больше, чем в более раннем возрасте замерз бетон.

Наиболее опасно замерзание бетона в период схватывания цемента. Также вредно и многократное замораживание и оттаивание бетона в начале твердения, что бывает, когда оттепели сменяются заморозками. Прочность бетона к моменту замерзания или охлаждения ниже расчетных температур, так называемую критическую прочность, при которой конечная прочность не снижается или снижается незначительно, следует указывать в проекте производства работ или в технологической карте.

Для бетона без противоморозных добавок монолитных конструкций и монолитной части сборно-монолитных конструкций прочность к моменту замораживания должна составлять не менее 50% проектной при марке бетона М150, 40%—для бетонов марок М200…М300, 30%—для бетонов марок М400…М500, 70% — независимо от марки бетона для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию, 80%—для бетона в предварительно напряженных конструкциях, 100%—для бетона конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляют специальные требования по морозостойкости и водонепроницаемости.

Для бетона с противоморозными добавками прочность к моменту его охлаждения до температуры, на которую рассчитано количество добавок, должна быть не менее 30% проектной при марке до М200, 25% — для бетона марки М300 и 20%—для бетона марки М400.

Условия и срок, к которому допускается замерзание бетона блоков массивных гидротехнических сооружений, указаны в проекте.

Бетон, уложенный в массивные конструкции зимой, наиболее часто выдерживают способом термоса, основанным на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Хорошо укрытый бетон остывает настолько медленно, что к моменту замерзания успевает набрать критическую прочность.

Часто при бетонировании фундаментов, расположенных в отдельных котлованах, способ термоса сочетают с использованием теплоотдачи талого грунта. В этом случае котлованы хорошо утепляют сверху, благодаря чему в них устанавливается небольшая положительная температура.

Бетон в тонких конструкциях остывает быстро, поэтому их приходится обогревать электрическим током, паром или теплым воздухом. Иногда в целях экономии электроэнергии сочетают способ термоса с обогревом.

Легкие бетоны на пористых заполнителях в зимних условиях выдерживают по способу термоса с предварительным электроразогревом бетонной смеси.

Кроме изложенных способов зимнего бетонирования, основанных на твердении бетона при положительной температуре, существует способ твердения бетона при отрицательной температуре. При этом бетонную смесь приготовляют с введением проти- воморозных добавок. Противоморозные добавки настолько понижают температуру замерзания воды, что обеспечивают твердение бетона при отрицательных температурах до —25°С. При выборе способа выдерживания бетона в первую очередь рассматривают возможность применения способа термоса и способа термоса с добавками — ускорителями твердения.

Если, применяя этот способ, невозможно получить требуемую прочность бетона в заданные сроки, то последовательно рассматривают возможность применения бетона с противоморозными добавками, способов электротермообработки, обогрева паром, теплым воздухом. Если невозможно выдерживать бетон в конструкциях с помощью указанных мероприятий, бетонные работы выполняют с применением тепляков.

Тот или иной способ производства бетонных и железобетонных работ в зимних условиях принимают на основе сравнительных технико-экономических расчетов.

ПРОИЗВОДСТВО БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ. ИЗДЕЛИИ НА ПОЛИГОНАХ

§ 34. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

На полигонах готовят около 20% всего объема сборных бетонных и железобетонных изделий, а примерно 80% производят на заводах железобетонных изделий, которые, как правило, рассчитаны на долголетнюю эксплуатацию и круглогодично выпускают серийную продукцию нескольких типоразмеров. Полигоны чаще всего бывают сезонного типа и имеют сравнительно небольшую мощность. Преимущество полигонов состоит в том, что их можно возводить в короткие сроки при сравнительно небольших затратах. На полигоне целесообразно изготовлять: крупноразмерные и тяжелые элементы, выполнение которых на заводе затруднительно; конструкции с большим числом типоразмеров отдельных элементов; несерийные мелкие элементы, изготовление которых на заводах требует переналадки оборудования, что повышает затраты и стоимость продукции. Иногда при отсутствии в районе строительства завода железобетонных изделий на полигоне изготовляют мелкие серийные элементы.

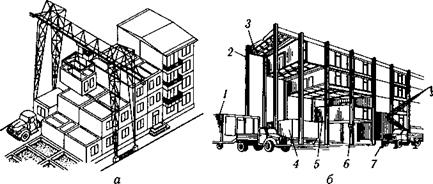

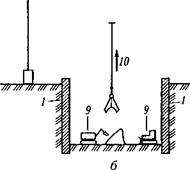

Изготовление железобетонных изделий на полигонах организуют двумя основными технологическими способами: стендовым и

поточно-агрегатным.

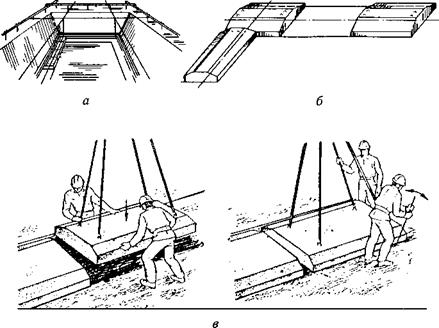

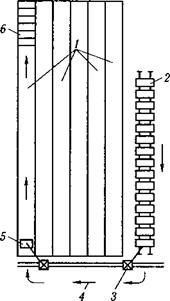

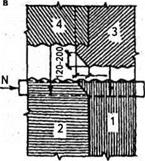

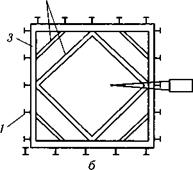

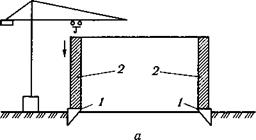

Стендовый способ (рис. 84, а) характерен тем, что изделие в процессе производства (от начала его формования до момента рас — палубливания) остается неподвижным, а оборудование (например, бетоноукладчик, вибратор) передвигается от одного изготовляемого изделия к другому. Изделия формуют на открытой бетонной площадке-стенде или непосредственно в пропарочных напольных или ямных камерах. Уплотняют бетонную смесь при стендовом способе глубинными или поверхностными вибраторами.

Стендовый способ позволяет изготовлять крупногабаритные конструкции и быстро организовывать производство железобетонных изделий. Однако он требует больших производственных площадей при малой механизации процессов производства, что приводит к большим затратам труда.

Поточно-агрегатный способ (рис. 84, б), применяемый на крупных полигонах, характерен тем, что изделия в процессе изготовления перемещаются одно за другим через ряд постов, оборудованных различными агрегатами или устройствами. Длительность пре

бывания изделий на отдельных постах различная: от нескольких минут при вибрировании изделий на виброплощадке до нескольких часов в пропарочной камере.

На первом посту 2 устанавливают форму, смазывают се, затем укладывают арматуру и закладные части. На втором 3 форму заполняют бетонной смесью, уплотняют ее и заглаживают поверхность изделия. На третьем 4 производят тепловлажностную обработку изделий или выдерживают их на открытых площадках без обогрева, на четвертом 5 распалубли — вают и осматривают изделия.

Если изделие изготовляют с немедленным распалубливани- ем, то четвертый пост не нужен. От одного поста к другому изделие перемещают передвижными кранами или на тележке.

Полигоны для изготовления сборных бетонных и железобетонных изделий по своему назначению и оборудованию делятся на комплексные, при- заводские и припостроечные.

Комплексные полигоны имеют бетоносмесительную установку, арматурную и слесарно-механическую мастерские, мастерскую для изготовления и ремонта форм, технологическую линию формования изделий и склад готовых иделий.

При заводские и припостроечные полигоны состоят из технологической линии формования изделий

(стендов, кранов, оборудования для укладки бетонной смеси), склада готовых изделий и необходимых коммуникаций. Полигоны могут быть открытыми или комбинированными. На комбинированных полигонах приготовляют бетонную смесь и формуют изделия в закрытом помещении, а тепловую обработку выполняют на открытой площадке.

Призаводские полигоны входят в состав завода железобетонных изделий и используются для изготовления небольшого числа типоразмеров изделий. Благодаря им увеличивается производи

тельность завода. Как правило, приза — водской полигон снабжается бетонной смесью от бетоносмесительной установки завода.

Припостроечные полигоны работают главным образом по стендовой схеме и предназначаются в большинстве случаев для изготовления крупноразмерных изделий. Их строят вблизи возводимых сооружений и оборудуют самоходными кранами для выполнения погрузочно-разгрузочных операций.

Такие полигоны обычно снабжаются бетонной смесью с центрального бетонного завода строительства. Доставляют ее автобетоновозами. Арматуру поставляют с арматурного завода или из мастерских строительства. •

Зведення промислових будинків

Залежно від конструктивних та об’ємо-п лану вальних рішень технологія спорудження промислових будинків має свої особливості. З цього погляду розрізняють зведення одноповерхових будинків особливо легкого, легкого, середнього та важкого типів і багатоповерхових будинків.

Одноповерхові будинки особливо легкого типу споруджують завдовжки 10—12 м і заввишки 5 — 7 м. Такі будинки складають із заздалегідь виготовлених заводських конструкцій. Металеві конструкції особливо легких будинків виробляють із гнутих сталевих профілів та особливо легких металів. Балки мають раціональну геометрію, ферми виготовляють із гнутих тонкостінних профілів і металевих прутків. Покриття монтують із металевого профнастилу, утеплюють жорсткими мінераловатними плитами та покривають рулонною покрівлею. У стінових панелях між двома алюмінієвими листами прокладають пінополіуретан. Між собою і з колонами стінові панелі з’єднують болтами.

Такі будинки монтують легкими кранами, переважно автомобільними, роздільним, комплексним чи комбінованим методом за надзвичайно короткі строки. Невелика маса конструкцій дає змогу використовувати найпростіші стропи і захоплювачі. Застосовують здебільшого болтові з’єднання, що зменшує витрати праці під час монтажу.

Одноповерхові промислові будинки легкого типу мають прогони до 18 м; їх зводять з конструкцій із металу і збірного залізобетону

f

масою до 10 т і оснащують мостовими кранами вантажопідйомністю до 5 т.

Одноповерхові промислові будинки середнього типу з прогонами до ЗО м і заввишки до 18 м, які мають крани вантажопідйомністю до 50 т, споруджують з металевих і залізобетонних конструкцій масою до 30 т. Такі будівлі належать до однорідних об’єктів; їх зводять послідовними етапами: спорудження підземних конструкцій, монтаж наземних конструкцій, влаштування покрівлі, опоряджувальні роботи і монтаж устаткування.

Будинки в плані поділяють на кілька дільниць для можливого суміщення робочих будівельних процесів і організації будівельного потоку. Дільниці визначають залежно від майбутньої технології виробництва, кількості прогонів і технологічних блоків. Дільниці можуть розміщуватися в прогонах уздовж будинку, впоперек або формуватися з типових секцій.

Із будівельних робіт найтрудомісткішими є спорудження фундаментів і монтаж основних конструкцій наземної частини.

Фундаменти об’ємом до 5 м3 здебільшого виконують збірними, а об’ємом понад 5 —8 — монолітними. Котловани для влаштування фундаментів риють найчастіше у вигляді траншей. Фундаменти монтують з попередньою розкладкою. Монтажний кран переміщується вздовж прогону з краю траншеї.

Наземні конструкції монтують здебільшого роздільним методом з розвитком монтажу вздовж або впоперек будинку. За роздільного методу монтажу конструкції певного типу монтують окремим потоком. Потоки можуть бути такими: перший — монтаж колон, другий — підкранових балок, третій — ферм і плит покриття, четвертий — стінових панелей. Для виконання робіт спеціалізованими потоками ланки робітників працюють з оптимально підібраним монтажним краном і використовують спеціальне монтажне оснащення, зокрема транспортні машини. Як правило, монтаж конструкцій проводять без проміжного їх розвантаження, а з транспорту, який під’їжджає до монтажного крана з того боку, з якого конструкції ще не змонтовані.

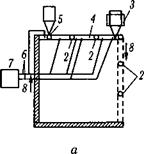

Залежно від розмірів та маси конструкцій використовують різноманітні схеми руху монтажних кранів (рис. 3.10). Слід зазначити, що ефективніше використовувати кран з великою вантажопідйомністю, що прискорює монтажний процес, оскільки з однієї стоянки крана монтують більше конструкцій, але в цьому разі збільшується вартість експлуатації крана. Легкий кран під’їжджає на кожну наступну стоянку для монтажу чергової конструкції, що ускладнює процес, проте витрати на його експлуатацію будуть мінімальними.

Під час монтажу колон і фундаментів рух крана посередині прогону вважається раціональним у прогонах до 12 м (рис. 3.10, я); у прогонах 18, 24 або ЗО м кран рухається вздовж країв (рис. 3.10, в). Під час монтажу покриття, коли ферми монтують з кроком 6 м, кран рухається

|

|

Рис. 3.10. Схеми руху монтажних кранів:

а, б — посередині прогону відповідно під час монтажу колон (фундаментів) та покриття; в — вздовж країв прогону; г — впоперек прогону; цифрами позначено послідовність установлення конструкцій посередині вздовж прогону (рис. 3.10, б). Якщо ферми розміщують з кроком 12 м, то для монтажу покриття застосовують схеми, за якими кран рухається впоперек прогону (рис. 3.10, г).

Спорудження промислових будинків машинобудівної та металургійної промисловості з прогонами близько ЗО м здійснюють, як правило, із застосуванням металевих ферм. Ферми великих прогонів зазвичай надходять на будівельний майданчик у розібраному вигляді, де їх складають і укрупнюють на спеціально організованих стендах.

Ефективним є конвеєрний метод монтажу покриттів одноповерхових промислових будинків, який полягає в тому, що на будівельному майданчику обладнують конвеєрну лінію для складання монтажних блоків з кількох (найчастіше з двох) ферм з улаштуванням покриття та покрівлі, інженерним обладнанням і повним їх опорядженням (див. рис. 3.11). Готові блоки масою 50 — 200 т переміщують до місця встановлення за допомогою крана великої вантажопідйомності або з використанням спеціального устаткування. Для цього часто використовують мостові крани, які потім обслуговують основне виробництво.

Конвеєрна лінія — це рейкова колія, якою візки періодично (один раз на чотири години) пересуваються вздовж оснащених робочих місць (до 16), де монтують ферми і покриття, влаштовують утеплювач, виконують покрівельні, малярні, електротехнічні та інші роботи.

Застосування конвеєрної лінії має великі переваги перед поелемент — ним монтажем. Крім підвищення продуктивності монтажних робіт цей

![]()

Рис. 3.11. Схема організації конвеєрного монтажу:

/ — прогони будинку; 2 — конвеєрна лінія для складання блоків покриття; 3 — баштовий кран; 4 — напрямок переміщення монтажного блока; 5 — мостовий кондуктор-установннк; 6 — установлені блоки спосіб організації виробництва розширює фронт робіт для суміжників завдяки тому, що значну частку основних монтажних робіт винесено за межі будівлі, а це дає можливість значно скоротити тривалість будівництва. Конвеєрний метод монтажу може бути ефективним для площі покриття будинку понад 50 тис. м2 і в разі достатнього матеріально-технічного забезпечення на конвеєрній лінії (у три зміни працюють близько 60 бригад і 14 —18 кранів, тому простої лінії завдають значних збитків).

Одноповерхові промислові будинки важкого типу мають висоту 18 —65 м та прогони 24 —48 м з мостовими кранами вантажопідйомністю до 220 т. Такими будівлями є цехи машинобудівних підприємств, металургійних та гірничо-збагачувальних комбінатів, теплових і атомних електростанцій. Ці об’єкти дуже неоднорідні за своїм конструктивним та архітектурно-планувальним виконанням. Маса окремих конструкцій може досягати понад 100 т, а їхній сумарний об’єм перевищувати 10 тис. м3.

Для монтажу конструкцій і механізації монолітних робіт використовують баштові та самохідні крани вантажопідйомністю 50 і 75 т. Монтажні роботи виконують переважно комплексним методом, тобто з однієї стоянки монтують усі конструкції в радіусі дії крана. Технологічне обладнання, як правило, монтують одночасно з будівельними конструкціями.

Найбільш трудомісткі роботи в цих будинках — це спорудження фундаментів під технологічне обладнання та земляні роботи, які виконують і до спорудження основних конструкцій будинку, і після монтажу каркаса.

Будівельно-монтажні роботи виконують за технологічними вузлами, які охоплюють групи основного і допоміжного технологічного обладнання та безпосередньо пов’язані з ним будівельні конструкції. При цьому вузол вибирають так, щоб можна було випробувати і відрегулювати технологічне обладнання. Межі технологічних вузлів можуть не збігатися з типовим поділом об’єму будинку.

Для механізації будівельно-монтажних робіт у будинках важкого типу застосовують одночасно кілька монтажних кранів, місця встановлен-

ня яких вибирають з урахуванням архітектурно-планувального рішення будівлі, вибраних технологічних вузлів і вимог техніки безпеки. Для цього виокремлють зони, в яких можуть безперешкодно працювати крани, а також розробляють запобіжні заходи з техніки безпеки. Досить часто виникає потреба у піднятті конструкції та елементів обладнання за допомогою двох чи більше кранів. Цю відповідальну і небезпечну роботу можна виконувати тільки у чіткій відповідності з проектом виконання робіт

![]()

![]()

та за обов’язкової присутності досвідченого керівника (інженера).

та за обов’язкової присутності досвідченого керівника (інженера).

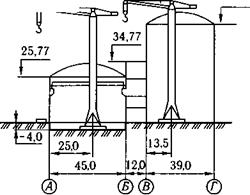

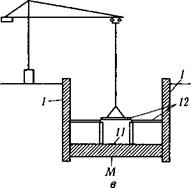

Теплові та атомні станції споруджують потоковим методом або розділяють їх будівництво на черги, які встановлюють відповідно до технологічних вузлів (вузол — це об’єм, в якому може незалежно працювати турбоагрегат). На будівництві ТЕЦ і АЕС використовують баштові крани вантажопідйомністю до 75 т (рис. 3.12), а також самохідні та козлові крани. Будівельні конструкції та обладнання подають під кран залізничним транспортом або автомобільними трайлерами. Високі колони монтують частинами в кілька ярусів з виконанням монолітних стиків на висоті понад ЗО м. Для стійкості колони розкріплюють уздовж ряду постійними розпірками та балками, а впоперек ряду — тимчасовими розчалками.

На атомних станціях більшість конструкцій виконують монолітними; вони надійніше захищають від радіоактивного випромінювання. Машинний зал турбоагрегата практично не відрізняється від аналогічного залу теплової станції (одноповерхової промислової споруди). Реактор — не відділення — це багатоповерхова монолітна будівля, яку накривають попередньо напруженим залізобетонним куполом. Конструкцію купола монтують на землі, після чого піднімають двома кранами на місце. Монолітні конструкції виконують як у переставній опалубці, так і в незнімній із залізобетонних панелей.

Багатоповерхові збірні будинки споруджують заввишки 3 — 12 поверхів, завширшки 12 — 42 м, завдовжки 100 — 300 м з масою залізобетонних і металевих конструкцій не більше ніж 8 — 10 т (найчастіше 5 — 6 т). Будівлю формують з уніфікованих типових секцій, відділених одна від одної температурними швами.

Як і одноповерхові, багатоповерхові будинки зводять у кілька етапів: спорудження підземних конструкцій, зведення наземних конструкцій,

Залежно від розмірів для спорудження багатоповерхових будинків застосовують баштові чи самохідні крани, які можуть бути розміщені з одного боку будинку, з двох боків або встановлені посередині (рис. 3.13).

У плані будинки поділяють на зони дії кранів, а зони, в свою чергу, — на дільниці для можливого суміщення робіт.

Організація робіт з установленням крана з одного боку будинку принципово не відрізняється від прийнятої для житлового будинку. Роботи на дільниці виконують горизонтальними ярусами.

Безпечна сумісна робота двох кранів, установлених з протилежних боків, досягається однаковістю обсягів робіт на діагональних дільницях 1, 3 і 2, 4 (рис. 3.13). Крани працюють зліва направо з відставанням, яке виключає їх зіткнення. Після закінчення роботи на дільницях / і 3 перший кран продовжує роботу вздовж будівлі на дільниці 2, а другий повертається до лівого торця будівлі і розпочинає роботу зліва направо на дільниці 4 (рис. 3.13).

Якщо кран установлено посередині, то будівлю монтують вертикальними уступами. Тоді дільницю / буде змонтовано значно раніше і, поки монтується дільниця 2, на дільниці / виконують опоряджувальні, монтажні та пусконалагоджувальні роботи.

У всіх схемах організації монтажу послідовність установлення конструкцій має бути такою, щоб забезпечувати стійкість будівлі, виконання вимог техніки безпеки і найекономічніший монтаж. Особливу увагу

слід приділяти своєчасному (першочерговому) монтажу діафрагм жорсткості та зв’язувальних панелей.

Стіни багатоповерхових промислових будівель, як правило, самонесівні або спираються на каркас. Зведення їх виконують з деяким відставанням від монтажу каркаса або одночасно з ним. Опоряджувальні роботи проводять після покрівельних водночас із монтажем і налагодженням устаткування. Важке та громіздке устаткування монтують разом з будівельними конструкціями.

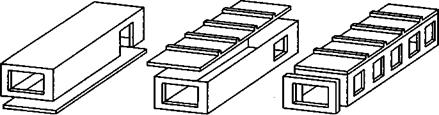

Устройство кровель из асбестоцементных волнистых листов (шифера)

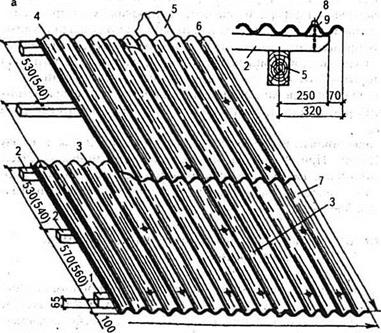

Кровли из волнистых асбестоцементных листов получили широкое распространение, особенно при устройстве покрытий малоэтажных жилых домов, общественных зданий, различных построек в сельской местности. Для устройства таких кровель применяют волнистые листы обыкновенного, средневолнистого,

усиленного и унифицированного профилей. Кровли из волнистых асбестоцементных листов обыкновенного профиля устраивают по деревянной обрешетке в жилых, гражданских и сельскохозяйственных зданиях, а из листов среднего, высокого и унифицированного профилей — по железобетонным, стальным и деревянным прогонам в зданиях любого назначения. Ко всем видам листов волнистого профиля выпускаются фасонные детали: коньковые, угловые, переходные и лотковые.

Уклоны кровель из асбестоцементных волнистых листов должны быть не менее 10%, при этом при уклоне кровли до 20% должна быть предусмотрена герметизация стыков между волнистыми листами.

Основанием под кровли из волнистых листов является обрешетка из деревянных брусков сечением не менее 50×50 мм, уложенных по стропилам или прогонам, с расчетом, что§ы каждый элемент основания (доска, древесно-стружечный или фанерный лист, верхняя плита панели) опирался не менее чем на три опоры. Шагбрусков обрешетки в чердачных кровлях для листов длиной 1 750 мм должен быть не более 750 мм. Стыки обрешетки располагают вразбежку только по оси стропильных ног или прогонов. В местах покрытия карнизных свесов, разжелобков и ендов основания из обрезных нестроганых досок толщиной — не менее 30 мм должны быть сплошными.

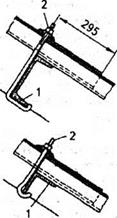

На крышу листы подают в контейнерах-поддонах легкими кранами, а их монтаж производят с инвентарных подмостей. Волнистые листы усиленного профиля можно монтировать кранами с помощью стропа с жесткими захватами.

Волнистые листы следует укладывать рядами по предварительной разметке от карниза к коньку. Направление укладки листов в ряду должно быть против направления господствующих ветров. Первый ряд (карнизный) кладут по туго натянутому шнуру-причалке, чтобы обеспечить прямолинейность свеса кровли.

Для волнистых асбестоцементных листов величина нахлестки поперек ската должна быть не менее чем на одну волну. Продольная нахлестка (вдоль ската) должна быть не менее 150 и не более 300 мм.

Асбестоцементные листы волнистые обыкновенного "профиля и средневолнистые укладывают на основание со смещением на одну волну по отношению к листам предыдущего ряда или без смещения с расположением всех рядов по длине ската в одну линию. Листы усиленного и унифицированного профилей укладывают по отношению к листам предыдущего ряда без смещения, с обрезкой углов (рис. 12.1). В местах стыка четырех листов обрезку углов двух средних листов производят с зазором между стыкуемыми углами листов обыкновенного профиля 3-4 мм и листов среднего, высокого и унифицированного профилей — 8—10 мм.

Каждый волнистый асбестоцементный лист крепится к обрешетке тремя шиферными гвоздями длиной 100 мм с антикоррозионной шляпкой или шурупами. Головки гвоздей при применении цветных листов должны быть окрашенными под цвет кровли. Под головки гвоздей подкладывают уплотнительные шай-

|

|

|

![]()

бы из резины или других плотных упругих материалов. Гвозди должны проходить через верхние части волн шифера, иначе через отверстия будет проникать вода. Чтобы листы не портились и не трескались, отверстия под гвозди необходимо сверлить дрелью, предварительно смочив место сверления водой. Для обеспечения подвижности кровли при температурных деформациях отверстия для крепежных деталей должны быть на 2—3 мм больше диаметра креплений.

Листы усиленного и унифицированного профилей крепятся к железобетонным и металлическим прогонам специальными крепежными элементами типа «крюк» (см. рис. 12.1).

Разжелобки и ендовы покрывают лотковыми деталями, укладывая их снизу вверх с нахлесткой 150 мм. При организованном стоке воды карнизные свесы покрывают оцинкованной сталью. Детали примыканий к вертикальным поверхностям закрывают металлическими фартуками или асбестоцементными уголками, которые крепят к прогонам.

Зведення житлових будинків

Загальні відомості. До житлових належать будівлі, в яких постійно чи тимчасово мешкають люди. Це житлові будинки, готелі, пансіонати, гуртожитки. Вони можуть бути одно — та багатоповерховими. Умовно їх поділяють на підземну та наземну частини.

Підземну частину зводять зі стрічкових чи ростверкових фундаментів по звичайній основі або палях, стін із залізобетонних блоків, елементів сходово-ліфтової клітки та плит перекриття. Наземну частину — із дрібноелементних матеріалів (цегли, керамічних каменів, дрібних блоків), великих блоків (підвіконних, простінкових, перемичних і кутових для зовнішніх стін, а також вертикальних і горизонтальних блоків для внутрішніх стін) та панелей для зовнішніх стін розміром на одну або дві кімнати (двомодульні панелі), а для внутрішніх стін — на одну кімнату.

У житлових будинках перекриття влаштовують із залізобетонних багатопустотних плит або шатрових панелей розміром на кімнату.

Зведення підземної частини житлових будинків. Монтаж фундаментних блоків і блоків стін підвалу починають відразу після закінчення земляних робіт у котловані.

Дно котловану певним чином готують до монтажу. Так, у разі піщаної основи поверхню лише ретельно вирівнюють, у випадку глинистої — у котловані під блоки-подушки роблять заглиблення на 10 см нижче від проектної позначки дна котловану, а перед монтажем блоків підсипають у них пісок до проектної позначки, переносять проектні осі на натуру (рис. 3.5), для чого навколо котловану встановлюють огорожі на відстані близько 1 м від верхньої кромки котловану.

Між протилежними огорожами натягують і закріплюють над котлованом дротяні осі. На перетині цих осей спускають висок і за його положенням фіксують осі на дні котловану. Від цих осей відмірюють відстань до зовнішньої грані фундаментної стрічки, де забивають два металеві штирі так, щоб натягнутий між ними шнур-причалка опинився на 2 — 3 мм за межами фундаментної стрічки.

|

Рис. 3.5. Монтаж фундаментів: а — стаканного типу; б — фундаментних подушок; в — стінових блоків |

Монтаж починають із встановлення маякових кутових і проміжних блоків-подушок на відстані до 20 м один від одного. Блок, поданий краном, опускають на підготовлену поверхню, орієнтуючи його за шну — ром-причалкою.

Горизонтальність встановлення та проектну позначку верху маякових блоків-подушок контролюють нівеліром, а рядових — за шнуром — причалкою та правилом.

Взаємно перпендикулярні осі для маякових блоків перевіряють за допомогою теодоліту, а для рядових — за шнуром-причалкою та монтажним зазором між ними.

Поверхню під стінові блоки ретельно вирівнюють. Перед їх монтажем на фундаментах позначають основні та міжсекційні осі.

Монтаж починають із встановлення маякових блоків у кутах та місцях перетину стін. Рядові блоки встановлюють на розчині за причалкою. Позначку верху останнього ряду блоків перевіряють нівеліром. Після усунення недоліків фундаменти згідно з приймально-здавальним актом здають під зведення чи монтаж наступних конструкцій.

Зведення цегляних будинків. Сучасні цегляні будинки поєднують у собі монолітні (зведені з окремих цеглин стіни та перегородки) та збірні залізобетонні деталі сходів, перекриттів, перемичок і т. д.

Тому комплексний процес зведення цегляних будинків поділяється на процеси зведення вертикальних конструкцій із цегли та на монтажний процес збірних деталей.

Цегляні будинки можуть складатися в плані з однієї, двох та більше секцій.

За захватку під час зведення цегляних будинків приймають одну секцію в межах поверху.

Залежно від кількості захваток у ПВР розробляють технологію зведення такого будинку.

Будинки із цегли зводять переважно з поздовжніми несівними зовнішніми та внутрішніми стінами.

Поперечні стіни в таких будинках улаштовують тільки у сходових клітках, де мають проходити димові та вентиляційні канали, а також у проміжках між ними для надання більшої стійкості поздовжнім стінам і будинку в цілому.

Процес зведення будинку, який складається з однієї захватки, можна організувати так.

Якщо кілька таких будинків розміщено неподалік один від одного, то муляри, виконавши, наприклад, кладку ярусу, переходять на кладку другого будинку. На першому в цей час установлюють чи пе — реустановлюють риштування і заготовлюють матеріали. В наступну зміну муляри повертаються на перший будинок, а на другому виконують роботи з установлення риштувань і заготовлення матеріалів і т. д.

Можна також організувати роботу інакше. В першу зміну виконують роботи із заготовлення матеріалів, установлення риштувань, геодезичні роботи. В другу і третю — зводять цегляні стіни і перегородки.

Якщо будинок складається з двох захваток, то роботу можна організувати так: на першій захватці виконують кладку, на другій — заготовлення матеріалів та інші роботи, в наступну зміну — навпаки.

Якщо будинок складається з трьох захваток, то на першій захватці виконують кладку, на другій — заготовлення матеріалів, установку риштувань, на третій — монтаж збірних конструкцій.

Цегляні будинки зводять спеціалізованими або комплексними бригадами.

Спеціалізовані бригади виконують тільки кладку (муляри) або тільки монтаж (монтажники), переходячи із захватки на захватку.

Комплексні бригади, які складаються з мулярів-монтажників, переходять на суміжну захватку тільки після виконання кладки та монтажу збірних конструкцій.

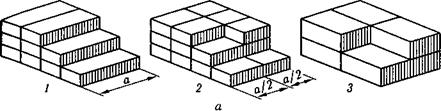

Зведення будинків із великих блоків. Зведення будинку починається з розмічування осей на поверхні фундаментів. Допоміжні осі будинку

виносять на відстань близько 1 м від зовнішньої площини стін і закріплюють їх паралельно осям зовнішніх стін штирями, які забивають У Грунт.

До початку монтажу наземної частини будинок ділять на захватки відповідно до технологічних рекомендацій, розроблених у ПВР.

Монтаж починають у межах захватки з установлення маякових блоків у кутах захватки і в місцях перетину зовнішніх та внутрішніх стін на відстані 12 — 20 м один від одного (рис. 3.6).

Після цього між маяковими блоками натягують шнур-причалку, за яким монтують проміжні блоки у такій послідовності: спочатку встановлюють усі простінкові блоки, потім підвіконні і завершують укладанням перемичних блоків. Монтаж внутрішніх стін починають зі зведення сходових кліток. У процесі монтажу глухих ділянок стін блоки встановлюють послідовно — від одного маякового блока до іншого.

Сходові клітки, санітарно-технічні кабіни, балкони монтують паралельно зі стінами. Усі блоки зовнішніх і внутрішніх стін зв’язують між собою металевими накладками на рівні перекриттів.

Завершують монтаж укладанням плит перекриття послідовно від сходової клітки в обидва боки.

Зведення великопанельних будинків. Існує багато типових проектів житлових будинків з різноманітними за розмірами квартирами, зручним плануванням, поліпшеним опорядженням, з удосконаленою теплоізоляцією, звукоізоляцією, обладнанням. У будинках з великими прогонами для зовнішніх стін застосовують поверхове розрізування (однорядне) з одним або двома віконними прорізами.

Потокове будівництво такого типу будинків спрощується за умов організації домобудівних комбінатів (ДБК).

У домобудівному комбінаті в безперервний технологічний процес об’єднано виготовлення конструкцій, транспортування, монтажу й усіх наступних робіт, що значно ефективніше, ніж робота загальнобудівель — ними підрозділами.

Зведення великопанельних будинків рекомендується виконувати потоково-швидкісними методами. Для цього будинок у плані поділяють на захватки. За захватку приймають одну або дві секції в межах поверху. Такий поділ дає можливість поєднати на різних захватках монтаж конструкцій із санітарно-технічними, електромонтажними, столярними, опоряджувальними роботами. Поєднання цих робіт можливе тільки за таких умов:

1) початок і завершення всіх робіт на захватці мають точно збігатися з терміном, установленим графіками, узгодженими з усіма виконавцями;

2) межі захваток визначають так, щоб монтажні роботи на кожній із них можна було виконувати за ціле та однакове число змін.

Під час монтажних робіт особливу увагу слід звертати на послідовність і точність установлення збірних елементів. Послідовність установлення збірних елементів визначають з урахуванням конструктивних особливостей будинку, вона має забезпечувати стійкість змонтованої частини, безпечні умови роботи монтажників та інших робітників.

Установлення панелей бажано вести в напрямку на кран, оскільки у такому разі поліпшується видимість і зникає потреба переносити конструкції через раніше змонтовані. Категорично забороняється встановлювати панелі між раніше змонтованими, дозволяється тільки приставляти їх.

Точність монтажу є одним із найважливіших показників якості та надійності.

Залежно від принципу складання, монтажних пристосувань, оснащення та конструктивних рішень місць з’єднання панелей стін розрізняють такі основні методи монтажу стінових панелей і будинків:

а) вільний монтаж з використанням підкосів та встановлювальних рисок на перекриттях;

б) фіксований, або обмежено-вільний, монтаж з використанням групового монтажного оснащення;

в) просторова самофіксація, або замковий монтаж, за допомогою пластин з вирізами та кулачків у місцях з’єднання сусідніх стінових панелей.

Найпоширенішим є вільний монтаж через простоту виконання. Проте він не завжди забезпечує дотримання технічного розташування елементів будинку в процесі виконання робіт. Ускладнюється забезпечення співвісності під час наведення та встановлення конструкцій.

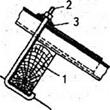

Для суміщення осей користуються кутниками та розміткою осей окремо на кожному поверсі. За цього методу стінові панелі тимчасово закріплюють за допомогою інвентарних підкосів (рис. 3.7, а —в).

Фіксований (обмежено-вільний) монтаж виконують із застосуванням групового монтажного оснащення, яке сприяє точнішому встанов-

|

|

|

г |

|

д |

|

Рис. 3.7. Схеми тимчасового та замкового закріплення стін: а — підкосами зі струбцинами; б — підкосами без струбцин; в — укороченими підкосами; г, д — замкове з’єднання для самофіксації стінових панелей відповідно по бокових гранях та по вертикалі; / — стінова панель; 2 — струбцина; З — підкіс; 4 — стяжна муфта; 5 — нижній гак підкосу; 6 — монтажна петля на панелі перекриття; 7 — монтажна петля; 8 — захоплювач-голівка; 9 — універсальний захоплювач; 10 — замок; 11 — лунка; 12 — штировий фіксатор |

|

|

ленню панелей, підвищує темп монтажу порівняно з вільним монтажем, а також забезпечує жорсткість конструкцій.

Комплекти застосовуваних пристосувань виконують водночас орієнтувальні, обмежувальні та утримувальні функції як щодо окремого елемента, так і кількох елементів на захватці чи поверсі.

Варіантом обмежено-вільного монтажу може бути встановлення деталі на фіксатори, за допомогою яких визначають проектне положення низу панелі (рис. 3.7, д).

Вивіряння верху панелі та тимчасове закріплення здійснюється так само, як і під час вільного монтажу.

Замковий монтаж, або метод просторової самофіксації, дає можливість пришвидшити процес монтажу, відмовитись від застосування спеціальних монтажних пристосувань, виключити електрозварюваль

ні роботи і т. д. Чергову панель з’єднують з попередньою за допомогою спеціального замкового пристрою, зображеного на рис. 3.7, г.

Технологія зведення великопанельних будинків нині повністю себе вичерпала. Значні витрати часу на монтажні процеси, низька якість поверхонь панелей, велика кількість процесів та операцій, виконуваних на будівельному майданчику, перевитрати матеріалів, відсутність можливості підвищувати рівень механізації зумовили розроблення нових технологій, зокрема технології зведення будинків із об’ємних блоків.

Зведення будинків із об’ємних блоків. Застосування цієї технології дало можливість значно пришвидшити зведення будинків завдяки скороченню кількості підйомів та монтажних вузлів. Крім того, за цією технологією значну кількість опоряджувальних операцій та операцій, пов’язаних з інженерним обладнанням, можна виконувати в заводських умовах, що майже вдвічі підвищує рівень механізації. Рівень заводської готовності можна довести до 75 — 80 %.

За архітектурними рішеннями блокові будинки монтують за такими конструктивними схемами блоків: на ширину будинку, на кімнату, на квартиру (рис. 3.8, а).

За способом виготовлення об’ємні блоки мають умовні назви: «ковпак» — п’ятистінний блок зі збірною панеллю підлоги, «стакан» — зі збірною панеллю стелі; «лежачий стакан» — з приставною зовнішньою панеллю (рис. 3.8, б).

Монтаж об’ємних блоків здійснюють з транспортних засобів.

Особливості монтажу блоків визначають такими чинниками: великою масою блока, відносно великими лінійними розмірами блока порівняно з його висотою.

До початку монтажу наносять розлічувальні осі, розмічають місця установлення блоків. На першому поверсі блоки встановлюють від середини до країв. Точність установки блоків контролюють за допомогою теодоліта, а на інших поверхах — у рівень з блоками, встановленими раніше. Схему монтажу об’ємних блоків наведено на рис. 3.8, в. Для монтажу блоків використовують стрілові, самохідні, баштові або козлові крани (рис. 3.9, а). Запровадження безкранового методу монтажу, за якого використовують різноманітні домкратні пристрої, дає значну перевагу перед традиційними крановими способами (рис. 3.9, б). На підготовленому майданчику встановлюють несівні, заздалегідь напружені, залізобетонні колони, які оснащено спеціальними крокуючими фрикційними домкратами. Монтаж починають з того, що у створ прогону будинку вставляють покрівельну панель, під яку підводять спеціальні візки. За допомогою цих візків панель доставляють у зону піднімання, де її підвішують на чотирьох домкратах. Переміщуючи домкрати по колонах, піднімають панель до проектної позначки. Змонтовані у такий спосіб панелі створюють жорстку діафрагму, яка забезпечує жорсткість системи у цілому.

|

|

|

|

Після цього у тій самій послідовності монтують об’ємні блоки — по одній або кількох сходових вертикальних захватках. Після закріплення чергового блока домкрати опускають униз, де їх готують до наступного піднімання.

Цей спосіб дає можливість автоматизувати весь монтажний процес. Застосування такого методу дає змогу змонтувати п’ятиповерховий будинок за чотири —шість змін, трудомісткість монтажу будинків з об’ємних блоків порівняно з великопанельними скорочується у три-чотири рази, а сумарні витрати на виготовлення і монтаж — у півтора раза. Загальна тривалість зведення об’ємноблокових будинків удвічі-утричі менша, ніж великопанельних.

|

Рис. 3.9. Схеми монтажу блоків за допомогою різних пристроїв: а — козловими кранами; б — домкратами фрикційного зчеплення; 1 — блок, підготовлений до розвантаження; 2 — колона; 3 — панель покрівлі; 4 — блок, що подається на візку в монтажну зону; 5 — блок, що піднімається; 6 — крокуючий домкрат; 7 — самохідна вишка |

Зведення висотних будинків. У сучасному міському будівництві все більше зводять будинків із підвищеною кількістю поверхів. Практика будівництва показала доцільність забудови великих міст будинками підвищеної поверховості.

Вирішальними чинниками у плануванні зведення висотних будинків крім містобудівних вимог є такі: економне використання землі (що нині особливо актуально), коли кожний квадратний метр суворо контролюється відповідним управлінням міськради, зручність концентрації приміщень, зменшення довжини зовнішніх інженерних мереж; зручне розміщення адміністративних і торгових центрів, навчальних закладів і т. д. Одним з основних завдань зведення висотних будинків є забезпечення точності монтажу основних конструктивних елементів каркасів.

Висотні будинки здебільшого будують з обмеженими в плані розмірами. Будівництво будь-якого висотного будинку має здійснюватись обов’язково за вказівками ПВР. Відхилення від цих вимог може призвести не тільки до появи браку чи небажаних наслідків монтажу, а й до аварій.

У процесі монтажу конструкцій каркаса поєднують такі роботи: установлення конструкцій, їх вивірення, зварювання стикових з’єднань, антикорозійний захист, оброблення швів і стиків. Ці процеси, хоч вони технологічно й організаційно взаємопов’язані, часто виконують двома суміжними потоками: одним здійснюють установлення елементів каркаса, зварювання і антикорозійний захист, другим — замонолічування монтажних стиків, швів перекриттів, бетонування монолітних ділянок каркаса слідом за першим потоком.

Ведучим процесом є встановлення (монтаж) конструкцій. Усі інші, суміжні, процеси потрібно виконувати в ритмі робіт, визначеному для ведучого процесу.

Залежно від послідовності виконання окремих робіт висотні будинки зводять роздільним, комплексним або комбінованим методами.

За роздільного методу всі етапи робіт здійснюють послідовно: спочатку бетонують ядро жорсткості, монтують на всю висоту каркас, стінові панелі, потім проводять покрівельні, спеціальні й опоряджувальні роботи.

Комплексний метод полягає у дотриманні принципу суміщеного виконання на різних рівнях усього комплексу монтажних, спеціальних, опоряджувальних робіт.

За цього методу окремі етапи можуть виконуватися роздільно, інші — суміщено: бетонування ядра жорсткості до проміжної позначки; монтаж конструкцій каркаса, стінових панелей, опоряджувальні роботи, завершення робіт з бетонування ствола жорсткості; завершення монтажу конструкцій каркаса і суміщуваних етапів робіт.

На вибір того чи іншого методу зведення будинку впливають: розмір і конфігурація його в плані, експлуатаційні параметри, розміщення монтажних кранів, умови безпечності і можливості суміщення робіт, тривалість зведення будинку, вартість робіт.

Для будівництва використовують пересувні, приставні та самопідіймальні баштові крани. Організація всіх процесів зведення висотних будівель здійснюється за умови потокового рівноритмічного їх виконання з урахуванням конструктивних і технологічних взаємозв’язків робіт.

Зведення будинків із монолітного залізобетону. Сучасне будівельне виробництво неможливе без застосування монолітних бетонних і залізобетонних конструкцій. Розробляючи технології зведення будівель різного призначення (зокрема, житлових будинків) архітектори, конструктори, технологи все частіше віддають перевагу застосуванню монолітних конструкцій перед збірними.

Монолітний бетон і залізобетон, як правило, економічніші за збірний. Застосування бетонів на легких заповнювачах (шлак, туф, керамзит, вермикуліт та ін.) дає змогу істотно знизити масу будинків, поліпшити експлуатаційні, теплотехнічні, звукоізоляційні та інші характеристики.

Усі бетонні й залізобетонні роботи складаються з комплексу технологічно пов’язаних між собою процесів, які охоплюють улаштування та розбирання опалубки, заготівлю та встановлення арматури, приготування, транспортування, укладання та ущільнення бетонних сумішей. Вибір опалубки здійснюється з урахуванням застосовуваної технології й організації опалубних, арматурних і бетонних робіт. Вибір залежить також від типу конструкцій та будинків, їх розмірів конфігурації. У бетонних і залізобетонних роботах широко застосовується потоковий метод, який передбачає поділ усього фронту робіт, які мають бути виконані, на окремі ділянки і захватки. Кількість захваток має дорівнювати кількості виконуваних процесів та операцій.

Строки робіт, організація процесів, комплектування бригад, порядок виконання процесів і операцій — все це регламентується проектом виконання робіт (ПВР).

Укладання бетонної суміші та догляд за бетоном у процесі його твердіння виконують спеціалізовані ланки чи бригади. Усім ланкам бригади бетонників надається підготовлений фронт робіт не менш як на добу, а в разі зведення конструкцій, в яких не допускаються перерви в роботі, — на весь період бетонування цих конструкцій. Потрібний фронт робіт призначають з урахуванням продуктивності застосовуваних машин і механізмів з подавання бетонної суміші в конструкцію. Роботу спеціалізованих ланок бетонників організують, як правило, в дві зміни, а у випадку подавання бетонної суміші бетононасосами та бетонування конструкцій, в яких не дозволяються перерви у роботі, — у три зміни за змінним графіком. Якщо одночасно з бетонуванням виконуються й інші (суміжні) роботи, то в цьому випадку організують комплексні бригади.

Комплексну бригаду ділять на спеціалізовані ланки (ланка теслярів, ланка арматурників, ланка бетонників).

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

Сварочные машины устанавливают в цехе на пол (но не на землю). Так как все типы машин имеют водяное охлаждение, к месту их установки необходимо подвести воду и предусмотреть отвод отработанной воды.

В летнее время допускается установка машин под навесом, а в зимний период машины устанавливают в отапливаемом помещении, которое должно иметь хорошую вентиляцию.

На рис. 108 показано рабочее место при контактной сварке стыков.

Выпрямленные стержни подвозят по узкоколейному пути 1 на удлиненной вагонетке (рис. 108) и складывают на козелки 3, примыкающие к роликовым столам 4, расположенным на одной линии с осью приводных наждачных точил 10. Рабочие, работающие у наждачных точил, берут с козелков по одному стержню и, подавая их вдоль роликовых столов к точилам, производят зачистку торцов и концов на длину 10—15 см. Затем стержни с зачищенными концами передвигают на козелки, установленные между роликовыми столами. Звено, работающее у точил, состоит из двух арматурщиков 4 и 3-го разряда.

Применение роликовых столов вместо деревянных верстаков со сплошным настилом в несколько раз уменьшает усилие, необходимое для продвижения стержня, так как трение скольжения заменяется трением качения по вращающемуся ролику.

Рабочие, обслуживающие сварщика, берут с козелков обработанные на точилах стержни, передвигают их на роликовые столы 7, установленные на одной оси и высоте с центром зажимов сварочного аппарата 5, и, двигая стержни по роликам, подают их зачищенными концами к сварочному аппарату.

Сварщик закрепляет в зажимах сварочного аппарата концы свариваемых стержней, выпуская их из зажимов на необходимую величину (см. табл. 21), и производит сварку.

Сваренные прутья скатываются на ступенчатую подставку 8, откуда их берут для дальнейшей обработки.

Подставка 8 для сваренных стержней должна иметь сплошной настил, чтобы неокрепший стык не прогнулся под действием собственного веса стержня.

/г»

а — общий вид; б — план; / — узкоколейный путь для подвозки прутьев; 2 — привезенные стержни арматуры с незачшцепными концами; 3 — инвентарные козелки для складывания прутьев; 4 — роликовые столы для подачи арматуры к наждачным кругам; 5 — стыковой электросварочный аппарат; 6 — стержни с зачищенными концами; 7 — роликовые столы для подачи арматуры к сварочному аппарату; 8 — ступенчатая подставка для остывания сваренных прутьв; 9 — сваренные стержни на подставке; 10 — наждачные круги (точила) для зачистки концов

Цикл сварки одного стыка состоит из следующих операций :

а) установки концов свариваемых стержней в зажимах стыковой машины;

б) сварки, т. е. разогрева, оплавления и сжатия;

в) раскрытия зажимов;

г) снятия и передвижки сваренных стержней на стеллажи или вдоль поточной линии к рабочему месту следующей операции.

На стыковых контактных сварочных машинах работает звено из двух человек: электросварщик обслуживает машину и производит сварку; арматурщик 3-го разряда (совместно со сварщиком) устанавливает и зажимает стержни, вынимает сваренные стержни и откладывает их в сторону, на стеллаж.

Будка, в которой установлен сварочный аппарат, по своей конструкции должна позволять свободно подавать сваренные стержни на подставку. Как видно из рис. 108, это достигается устройством верхней части будки вместе с кровлей в виде консоли.

На рис. 110 показана организация рабочего места для сварки стыков по методу арматурщика Ломакина, с установкой третьего точила для зачистки второго конца стержня. Это дает возможность удобно, без повертывания, производить последовательное соединение нескольких стержней. Порядок работы достаточно ясно виден из рисунка.

Подготовку машины к работе сварщик должен выполнять в следующем порядке:

а) проверить соответствие контактных губок диаметру свариваемых стержней; при необходимости сменить губки. Сменять следует также сильно деформировавшиеся и загрязненные губки;

б) проверить прочность закрепления губок и отсутствие их смещения при зажимании стержней;

в) отрегулировать взаимное положение губок таким образом, чтобы при сварке совпадали оси арматурных стержней;

г) отрегулировать движение осадочного устройства и проверить зажимное усилие;

д) проверить наличие смазки в необходимых местах;

е) отрегулировать положение и проверить ’работ}’ автоматического выключателя тока;

ж) установить нужную степень регулирования сварочного трансформатора;

з) проверить исправность системы водяного охлаждения машины.

В процессе подготовки машины рекомендуется произвести одну или несколько пробных сварок с испытанием качества пробных стыков путем загиба в холодном состоянии.

Предварительная очистка торцев свариваемых стержней нужна при сварке методом сопротивления. При сварке методом оплавления необходимо очищать торцы только от загрязнений, мешающих образованию искры, например от маркировочной окраски. Кроме специального приводного станка и наждачных то-

чил, о которых упоминалось выше, очистка может также производиться вращающимися механическими щетками или струей песка.

При поточной организации работ в арматурном цехе сварку стыков целесообразно объединять в одной поточной линии с — рез-

Рис. ПО. Стыковая сварка по метолу арматурщика Ломакина:

а — организация рабочего места: 1 — сварочная машина; 2 — наждачные круги для

зачислен концов стержней; 3 — козелки; 4 — роликовые столы; 5 — подставка для сваренных стержней; б — последовательность сварки; / — прутья уложены на козелки; левый конец одного из прутьев обтачивается на третьем точиле; 2 — первые прутья с обеих сторон сварочной будки зачищаются с концов па точилах; 3 — прутья после зачистки передвинуты на второй ряд козелков; следующий прут зачищается с левого конца; 4 — прутья передвинуты на роликовые столы для сварки; у следующих двух прутьев зачищаются концы; 5 — сваренные прутья продвигаются по роликовым сголам для резки или транспортирования к етапу для гнутья; очередном прут зачищается с левого конца кой, а иногда также и с гнутьем стержней. Дуговая сварка производится электросварщиками 5-го разряда.

Основным рабочим инструментом сварщика при дуговой сварке является электрододержатель (рис. 111), необходимый

для закрепления электрода при сварке и подвода к нему тока. Электрододержатель должен быть легким и удобным, чтобы по возможности меньше утомлять сварщика. Для этого вес его

|

Рис. 111. Типы электрододержателей: а — пружинный с плоскими губками; б — с защитным экраном (при большой силе тока); в — пружинный с плоскими губками и с приваренной к одной из губок планкой, ограничивающей длину огарка |

должен колебаться в пределах от 400 до 700 г, а расстояние от места зажима электрода до начала рукоятки должно быть равно 150 мм. Рукоятка делается из дерева или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при токе силой более 300 а снабжаются защитным экраном.

Захваты делают из медных сплавов и стали. Электрод должен прочно держаться пэи любом наклоне электрододержателя.

Правила безопасности труда пои уходе. за бетоном и исправлении его дефектов

При уходе за бетоном и исправлении его дефектов организация рабочих мест должна обеспечивать такую же безопасность, как во время выполнения основных работ.

Рабочие места, расположенные над землей или на перекрытиях на расстоянии 1 м и выше, должны быть ограждены.

Перила должны выдерживать массу 70 кг.

При невозможности или нецелесообразности устройства ограждений рабочие должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены.

При использовании растворонасосов для заделки раствором отверстий в бетоне, для нагнетания раствора за обделку туннелей и цементации бетона соблюдают следующие правила техники безопасности.

Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа, установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, превышающим рабочее в 1,5 раза.

Ежедневно перед началом смены надлежит осматривать манометр на растворонасосе и заменять его в случае неисправности.

Удалять пробки, образовавшиеся в растворонасосе, трубопроводах и шлангах, можно только после снятия давления в системе.

Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м. Перегибать шланги, по которым транспортируется раствор, нельзя.

Не следует ремонтировать растворонасосы и растворопроводы, находящиеся под давлением, а также затягивать их сальники и фланцевые соединения.

Гибкие растворопроводы (шланги) необходимо соединять со штуцерами растворонасосов с помощью хомутов на болтах. Запрещается применять для этой цели проволоку.

При работе с электро — и пневмоинструментами правила техники безопасности во время исправления дефектов бетона такие же, как и при укладке бетонной смеси.

Зведення інженерних

нженерними спорудами є опори лінії електропередачі (ЛЕП), радіощогли, телевізійні та радіорелейні башти, димарі, вентиляційні труби, водонапірні башти, резервуари, зернові елеватори, транспортні пересічення на різних рівнях, підпірні стіни, підземні переходи тощо.

Найпоширенішими є споруди, які мають значну висоту порівняно з невеликими розмірами у плані. Такі споруди можуть бути розміщені як поодинці, інколи на значній відстані одна від одної, так і групами. Найчастіше їх виконують з металу, рідше зі збірних залізобетонних конструкцій. Враховуючи те, що в більшості цих конструкцій центр ваги розміщений порівняно низько, найпоширенішим є встановлення у проектне положення заздалегідь повністю складених на землі конструкцій. Монтаж цих споруд доручають тільки монтажникам високої кваліфікації, добре обізнаним з технологічними особливостями зведення їх, оскільки монтувати конструкції можна різними методами. На вибір методу впливають як функціональне призначення і конструктивні рішення споруди, так і умови будівництва.

Монтаж легких опор ліній електропередачі можна виконувати як монтаж колон за допомогою самохідних кранів. Опори, які мають великі висоту та масу, монтують у проектному положенні методом нарощування окремих частин.

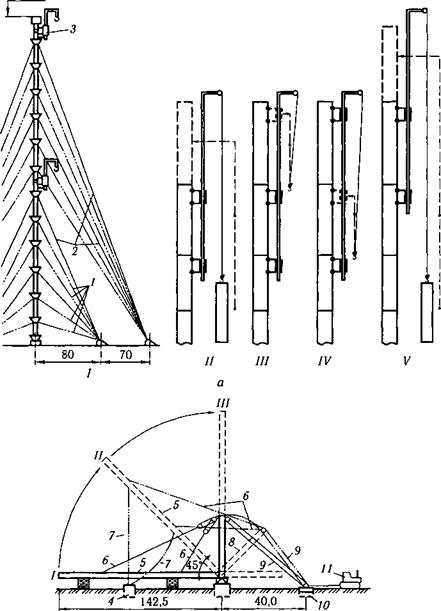

Щогли монтують методами нарощування або піднімання заздалегідь складеної конструкції поворотом.

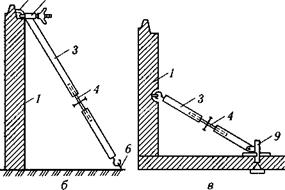

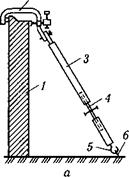

Метод нарощування полягає у встановленні перших двох-трьох секцій за допомогою самохідного крана. Після закріплення їх розчал — ками подальший монтаж ведуть за допомогою самопідіймального крана, який спирається на раніше змонтовані конструкції (рис. 3.1, а). Методом нарощування монтують щогли заввишки 80 м. Щогли заввишки 40 — 50 м піднімають повністю складеними та оснащеними на землі.

|

310,00

б |

Рис. 3.1. Монтаж інженерних споруд:

а — щогли самопідіймальним краном; б — щогли поворотом за допомогою падаючої стріли; в — монтаж транспортних пересічень тунельного типу; І — схема монтажу; II — V — послідовні етапи роботи крана; / — тимчасові розчалки; 2 — постійні розчалки; З — монтажний кран; 4, 10 — якорі для закріплення вант; 5 —щогла; 6 —тяги; 7 — ванти; 8 — падаюча щогла; 9 — тяговий поліспаст; 11 — трактор

За умови достатньої міцності щогли її встановлюють методом повороту із застосуванням падаючої монтажної стріли (рис. 3.1, б). Під час підготовки до монтажу на центральному фундаменті встановлюють тимчасову опору із шарніром повороту, на яку спираються п’яти щогли і монтажної стріли. На щоглі встановлюють дві підіймальні тяги, поліспаст і постійні відтяжки. Монтажну стрілу піднімають самохідним краном, потім за допомогою двох тракторів вибирають підіймальний поліспаст відразу за обидва кінці. Після встановлення щогли у вертикальне положення її закріплюють постійними відтяжками.

Підпірні стінки влаштовують уздовж річок під час будівництва набережних, швидкісних магістралей, у випадках забудови на стрімких схилах місцевості; їх можна зводити зі збірних залізобетонних елементів монолітними і комбінованими. Комбіновані підпірні стінки, які споруджують уздовж річок, влаштовують на пальових фундаментах.

Для уникнення вимивання ґрунту з-під основи фундаменту підпірної стінки водою, із залізобетонних шпунтин перерізом 15 х 50 см і завдовжки 5 м влаштовують шпунтовий ряд, за яким відсипають гальку з

фракцією зерен 15 — 40 мм. Над палями обладнують монолітний залізобетонний ростверк.

Підпірні стінки зводять потоковим методом. Спочатку копрами заглиблюють шпунт і палі, потім ланки монтажників установлюють опалубку, монтують арматуру та укладають бетонну суміш. Після того як бетон набере достатньої міцності, монтують стінові блоки.

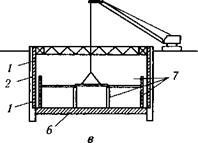

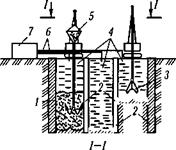

Улаштування транспортних пересічень тунельного типу в різних рівнях починають із забивання шпунту з металу чи з іншого матеріалу по обидва боки майбутнього тунелю. Потім між шпунтовими стінками вибирають ґрунт. Після розроблення ґрунту та планування основи під фундаменти починають монтаж найбільш трудомісткої ділянки — закритої частини тунелю — і ведуть його знизу вгору. Оскільки вздовж осі Б (рис. 3.1, в) розміщені найважчі елементи (фундаменти та ригелі), монтажний кран вибирають відповідно до них.

У глибинній частині тунелю починають монтаж підпірної стінки вздовж осі А. Спочатку монтують маякові фундаментні блоки, а потім — усі інші. Після монтажу фундаментів уздовж цієї осі монтують підпірну стінку.

Після цього переходять на вісь В для виконання тих самих робіт, що й по осі А. Водночас уздовж осі А замонолічують стики і бетонують монолітні пояси Пх. В останню чергу монтаж виконують уздовж осі Б, а уздовж осі В в цей час замонолічують стики і бетонують монолітні пояси Я|. Такий технологічний порядок забезпечує безперебійну роботу крана, який, завершивши роботи на осі Б, переходить до монтажу балок перекриття в прогоні між осями А — Б, а потім — між осями Б —В.

Після монтажу закритої частини тунелю та пандусів укладають розпірні балки і влаштовують монолітні залізобетонні пояси Я1? Я2, Я3. Завершують монтаж засипанням баластного ґрунту та його ущільненням.

Підземні частини промислових будинків, склади, гаражі, насосні, бойлерні, метрополітен та інші інженерні підземні споруди можна будувати з поверхні землі, використовуючи одну із технологій: у відкритому котловані аналогічно наземним будівлям; опускним способом; способом «стіна в грунті».

Відкритим способом будують підземні споруди з попереднім копанням котловану з поверхні землі. Споруди неглибокого закладання можна зводити без кріплення стінок котловану. Це звільнює його простір від розпорок, кріплень тощо, проте потребує застосування вантажопідйомних кранів із дещо більшим вильотом стріли. У глибоких котлованах відкоси будують настільки великими, що вартість земляних робіт значно впливатиме на вартість споруди. Іноді навколишня забудова унеможливлює виконання котловану з відкосами, і якщо такий котлован все-таки буде виконано, то виліт стріли вантажопідіймального крана через велику ширину котлована буде надто великим.

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

![]()

Розглянемо послідовність виконання основних робіт на будівництві підземної споруди у котловані з розпірними стінками (рис. 3.2). По зовнішньому контуру котловану в ґрунт заглиблюють (за потреби — з використанням лідерного буріння) металеві двотаврові палі достатнього поперечного перерізу. Ґрунт усередині контуру із паль починають вибирати, а голови паль з внутрішнього боку обв’язують нерозрізною балкою. Поки котлован неглибокий, його дно слугує робочим майданчиком для монтажу розпірних балок. їх монтують з упором в обв’язувальну балку.

Таке розміщення (рис. 3.2, б) балок створює достатньо вільного простору в центрі котловану, що сприяє вертикальному транспортуванню матеріалів, конструкцій і будівельних машин з поверхні на дно котловану. З відкопуванням котловану його вертикальні стінки кріплять за допомогою дощатої горизонтальної збірки між металевими палями.

У викопаному котловані улаштовують водовідлив ґрунтових вод і виготовляють конструкції підземної споруди: фундаменти, стіни, колони, балки, перекриття. Після набирання міцності зовнішніми стінами споруди і влаштування гідроізоляції пазухи між спорудою і кріпленням стінок котловану засипають з ущільненням, знімають розпірки, об-

|

|

![]()

Рис. 3.4. Будівництво підземної споруди методом «стіна в ґрунті»: а — улаштування «стіни в ґрунті»; б — виймання ґрунту під захистом «стіни в ґрунті»; в — будівництво внутрішньої частини споруди; / — «стіна в ґрунті»; 2 — трубчасті роздільники стіни на захватки; 3 — широкозахоплювальний грейфер; 4 — глинистий прохідницький розчин; 5 — бетонування стіни бетонолитною трубою; 6 — трубопроводи; 7 — глинисте господарство; 8 — напрямок робіт; 9 — землерийна техніка; 10 — видалення ґрунту; 11 — дно — фундамент споруди; 12 — внутрішні конструкції споруди

(0,4—1,2 м) траншеї без механічного кріплення, а під захистом прохідницького глинистого розчину густиною 1,05—1,15 г/см3. Викопані траншеї бетонують підводним способом і створюють зовнішні стіни підземної споруди без викопування внутрішнього об’єму.

Копання траншей супроводжується роботою глинистого господарства, в якому готують глинистий розчин, забезпечують його циркуляцію, очищення від вимитого розчином із траншеї бурового шламу, а також технологічні властивості розчину.

Копання траншей і бетонування стіни виконують потоково, відразу після готовності траншеї, для чого по всій довжині її поділяють на захватки завдовжки 4 —6 м.

Бетонують стіну литою бетонною сумішшю за допомогою бетонолит — них труб або бетононасосом і напірним бетоноводом.

Після того як конструкції зовнішніх стін («стін у ґрунті») наберуть достатньої міцності, ґрунт із вигородженого ними простору вибирають, улаштовують дно (фундамент) і зводять внутрішні конструктивні елементи (колони, стіни, перекриття тощо).

Таким способом можна будувати споруди завглибшки 20 — 40 м.

Монтаж структур типа «МАрхИ»

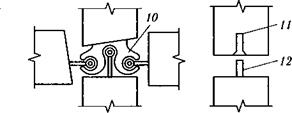

Монтаж ведут укрупненными блоками 24×24, 30×30, 36×36 м Сборка и установка в проектное положение не имеют принципиальных отличий от технологии сборки и установки блоков «Кисловодск», однако сами схемы монтажа имеют некоторые особенности, обусловленные своеобразием опирання блоков «МАрхИ» на несущие конструкции.

Эти блоки, в отличие от блоков «Кисловодск», имеют несколько вариантов опирання на колонны; опирание на четыре, шесть, восемь и более колонн, расположенных по контуру блока или внутри блока (рис. 7.1, к). Возможно также опирание блока на несущие стены, пилястры, обвязочные балки и т. п.

Монтаж ведется двумя стреловыми кранами ДЭК-50 или СКГ-63. При небольшом количестве монтируемых блоков используются монтажные мачты или шевры.

При больших размерах конструкции эффективна сборка в проектном положении на передвижных монтажных опорах с помощью автокрана.

Монтаж вертикальным подъемом. Применяется при монтаже покрытий зрелищных зданий, спортивных сооружений, ангаров, железнодорожных и аэровокзалов и т. п. Пролеты таких структурных покрытий составляют 60-100 м и более.

Сборка конструкций проводится после установки всех несущих колонн. Сборочные стенды расположены на земле, у места установки конструкции. После сборки решетчатая конструкция или полностью обустроенный блок покрытия (кровля, инженерные коммуникации и т. п ) поднимается на проектную отметку системой монтажных мачт (рис. 7.16) или системой ленточных фермоподъемников. Масса блоков весьма значительна. Так, при возведении ангара в аэропорту Окене в Варшаве она составила 900 т, в лондонском аэропорту Хитроу смонтирована структура массой 2700 т. При возведении ангара в Цюрихе была поднята структура размером 90×130 м общей массой 5300 т

|

Рис. 7 16 Конструкция покрытия ангара после окончания подъема |

Монтаж надвижкой. Структурное покрытие концертного зала в г. Сочи имеет шестигранное очертание в плане пролетом 84 м и площадью 5670 м2. Выполнено из алюминиевых труб диаметром 90-120 мм.

Сборка покрытия выполнялась из пространственных пирамид (тетраэдров) (рис. 7.3, 7.17) заводского изготовления и из плоских треугольных элементов на болтах. Сам процесс сборки конструкции

проходил на проектной отметке (но не в проектном месте) на монтажной эстакаде. Собираемая панель пристыковывалась к ранее собранной части конструкции. Затем с помощью лебедок по направляющим катальным ходам конструкция циклично перемещалась на ширину панели. Циклы сборки и перемещения чередовались до полной сборки и надвижки всей конструкции покрытия в проектное положение. Затем конструкция опиралась на опоры и выполнялось ее рабочее закрепление.

Монтаж на проектных отметках. При больших объемах монтажных работ, при значительной длине здания, при пролетах более 36,0 м, при нескольких пролетах одинаковой длины для повышения темпа монтажа используют передвижные подмости (кондуктор), который перемещают вдоль пролета по катальным ходам с помощью лебедок (рис. 7.17).

На каждой стоянке кондуктора собираются 2-4 панели структуры с приданием строительного подъема каждой панели.

Сборка начинается с угловой ячейки, добавляя последующие ячейки в один ряд в направлении увеличения строительного подъема Направление монтажа каждого ряда ячеек принято слева направо и в процессе сборки не меняется. Это позволяет компенсировать неточности размеров опорного контура здания по длине.

После сборки этого блока его раскружаливают, и кондуктор перемещают на следующую стоянку.

После сборки следующего блока кондуктор перемещают на следующую стоянку, а два предыдущих блока, получивших проектный прогиб после раскружаливания, соединяют между собой.

При сборке последующих рядов ячеек по ширине захватки но требуется дополнительной подгонки и выверки, так как первый ряд ячеек является своеобразным шаблоном (пространственным ориентиром).

Монтаж криволинейных структурных конструкций Купольные покрытия со структурами собирают на опорном кольце на стенде на уровне земли и поднимают на проектную отметку (на стены или рбвязочную балку) методом вертикального подъема Для этого используют монтажные мачты (2…8 шт.) или фермоподъемники.

Таким же способом возведят структурные оболочки. Однако здесь при небольших размерах оболочки 18×18, 24×24 м возможен монтаж двумя мобильными кранами.

Монтаж структурных сводов ведут, как правило, методом перекатывания отдельных блоков вдоль пролета при помощи передвижной монтажной башни (высокий установщик на рельсовом или колесном ходу) или при помощи низкого установщика на мостовом кране (рис. 7.11,7.12).

Здесь необходимо отметить одну технологическую особенность: на сборку монтажного блока структурной конструкции бригада затрачивает 1…3 рабочие смены, то есть 8…72 часа. И это при правильной организации труда и четкой поставке ресурсов. На установку блока в проектное положение один или два крана затрачивают 1 …2 рабочих часа. Остальное время монтажного цикла (10…70 часов) указанная техника простаивает. Учитывая, что на этих процессах задействованы тяжелые краны СКГ-40. ДЭК-50, СКГ-63, СКГ-100, стоимость машиносмены которых весьма высока, имеют место значительные непроизводительные затраты (на оплату простоя крана).