Архивы за Октябрь 2015

Технология процесса

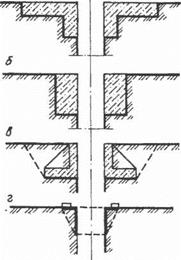

Перед устройством траншеи способом «стена в грунте» в верхней части траншеи устраивается воротник из монолитного или сборного железобетона (рис. 5.7), который предотвращает обрушение верха бортов траншеи, является направляющим для разработки грунта и одновременно служит для разметки положения арматурных каркасов или сборных элементов, являясь опорой для их подвески и крепления.

|

а

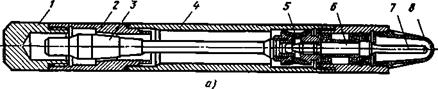

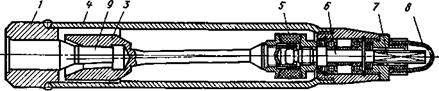

Рис. 5.7. Конструкции воротников: а, б, в — железобетонные; г — металлический |

Разработку траншей с вертикальными стенками под защитой глинистого раствора выполняют землеройными машинами циклического и непрерывного действия.

К машинам циклического действия относят оборудование с ковшовыми рабочими органами: экскаваторы, оборудованные удлиненной рукоятью или напорным грейфером, штанговые экскаваторы и др.

К оборудованию непрерывного действия относятся гидравлические траншеекопатели, фрезерные и баровые машины. Такое оборудование более производительное, но более сложное.

Разработка траншей в зависимости от типа проходческих машин может осуществляться непрерывно и отдельными захватками — шурфами.

При использовании грейферов могут применяться две основные технологические схемы возведения стен:

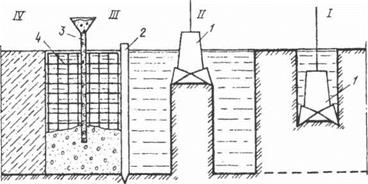

— по первой схеме стена образуется из отдельных захваток, разрабатываемых и бетонируемых через одну с последующей разработкой и бетонированием промежуточных. Размеры захваток определяются величиной раскрытия челюсти и формой ковша (рис. 5.8);

— по второй схеме стена сооружается непрерывной разработкой траншеи и последующим бетонированием сплошной стены.

|

Рис. 5.8. Схемы возведения стены с использованием грейфера: I — разработка захваток 1-й очереди; II — разработка захваток 2-й очереди; III — укладка бетонной смеси; IV — готовый участок стены: 1 — грейфер; 2 — ограничитель; 3 — бетонолитная труба; 4 — арматурный каркас |

Первая технологическая схема применяется в условиях, когда устойчивость стенок траншей не может быть гарантирована в течение времени, необходимого для разработки трех захваток.

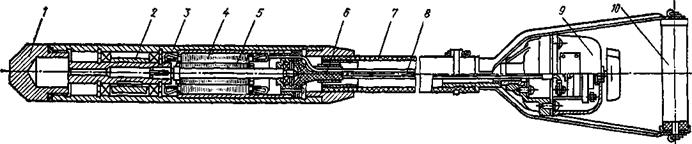

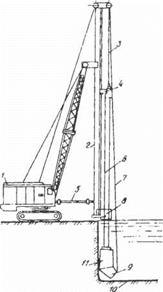

Для рытья неглубоких (до 12 м) траншей шириной 0,5-1,0 м применяют штанговый экскаватор конструкции НИИСП (рис. 5.9).

Рис. 5.9. Разработка грунта штанговым экскаватором: 1 — базовая машина (экскаватор);

2 — копровая установка; 3 — тяговый канат; 4 — каретка; 5 — упор; 6 — штанга-рукоять; 7 — подъемный канат; 8 — направляющая; 9 — грейферная часть ковша;

2 — копровая установка; 3 — тяговый канат; 4 — каретка; 5 — упор; 6 — штанга-рукоять; 7 — подъемный канат; 8 — направляющая; 9 — грейферная часть ковша;

10 — дно траншеи;

11 — струговая часть ковша

Штанговый экскаватор может срезать грунт по вертикальному забою. Разработка траншеи начинается с проходки пионерного шурфа. Для работы в стреловом режиме ковш в раскрытом виде подают в траншею и разрабатывают тупиковую часть забоя.

Такая же технологическая схема применяется при разработке сплошной траншеи штанговым экскаватором и экскаватором, оборудованным обратной лопатой.

Для приготовления глинистых растворов применяются бентонитовые глины или местные глины, содержащие 30-50 % глинистых частиц.

Качество глинистого раствора оценивают по его плотности, водоотдаче, условной вязкости, содержанию песка, суточному отстою, стабильности и статическому напряжению сдвига. Плотность раствора контролируется ареометром. Для бентонитовых глин она составляет 1,05- 1,15 кг/м, при использовании других видов глин 1,2-1,3 кг/м3.

Вязкость раствора, характеризуемую его подвижностью, определяют с помощью вискозиметра СПВ-5.

Стабильность и отстой раствора определяют его устойчивость, т. е. способность, оставаясь в покое, не расслаиваться.

Приготовление глинистых растворов и их очистка производятся на технологическом комплексе, включающем: узел приготовления глинистого раствора, емкости для его хранения, узел перекачки раствора, емкости — отстойники для раствора, бывшего в употреблении, склады для хранения глины и химических реагентов, узел очистки раствора.

Для перекачки глинистого раствора и подачи его в траншею используются грязевые и центробежные насосы. Трубопроводы для перекачки глинистых растворов выполняются из труб диаметром 100-150 мм секциями длиной 2-5 м; гибкие трубопроводы — с быстроразъемными соединениями.

В процессе разработки траншеи глинистый раствор загрязняется и на дно траншеи выпадает шлам, поэтому перед началом бетонирования необходимо очистить дно захватки и заменить загрязненный раствор на свежеприготовленный. Дно траншеи очищают с помощью погружных насосов или эрлифтных установок.

Монолитные стены в траншеях устраивают из тяжелого бетона плотной структуры классов В20-В40 методом ВПТ по захваткам. Смежные захватки разделяют ограничителями в виде инвентарной стальной трубы или сваи, которая вдавливается между стенками траншей до ее дна.

Ограничитель устанавливается в траншею при помощи крана в створ стыка между смежными захватками. При этом ограничитель должен врезаться на 3-5 см в стены траншеи и погружаться ниже дна траншеи на 30-50 см. Верх ограничителя должен надежно закрепляться на воротнике.

При устройстве протяженных стен в грунте проектом назначается длина секции-захватки и дается конструкция стыков секций. Длина секции-захватки принимается равной 3-6 м, иногда до 8 м из условий обеспечения устойчивости стен траншей и соблюдения сроков продолжительности работ по устройству фундамента.

Арматурные каркасы должны иметь длину, равную глубине траншеи. Для обеспечения необходимого защитного слоя арматуры следует ширину арматурных каркасов принимать на 100-200 мм меньше ширины траншеи. В арматурных каркасах предусматриваются проёмы для пропуска бетонолитных труб, ограждённых вертикальными стержнями из гладкой арматуры, а также ограничители, фиксирующие проектное положение арматурного каркаса в траншее для создания необходимой толщины защитного слоя.

В зависимости от глубины траншеи объем захватки должен составлять не более 50-60 м3. Конструкция ограничителя должна исключать возможность попадания бетонной смеси из одной захватки в другую и обеспечивать водонепроницаемость рабочих стыков бетонирования.

Рабочие стыки между секциями выполняют с перепуском арматуры на 30 диаметров из одной секции в другую через железобетонные элементы или металлические листы, остающиеся в теле фундамента.

Бетонирование стен выполняется методом ВПТ при подаче литой бетонной смеси или при подаче полужесткой смеси с ее одновременным уплотнением глубинными вибраторами (С-826, ИВ-60), расположенными на нижнем конце бетонолитной трубы.

Перед бетонированием дно траншеи на захватке очищается от шлама, а загрязненный глинистый раствор заменяют свежим. После этого в траншею погружаются арматурные каркасы, снабженные отгибами — салазками, обеспечивающими необходимую толщину защитного слоя, и диафрагмами из стальных листов толщиной 3 мм. Арматурные каркасы вывешиваются на воротнике с помощью поперечных балок. Сквозь отверстия диафрагм пропускают концы горизонтальных арматурных каркасов, которые свариваются с выпусками арматуры соседней захватки. Затем в траншею опускается бетонолитная труба и производится бетонирование стены.

По мере бетонирования бетонолитную трубу поднимают краном и укорачивают посекционно с таким расчетом, чтобы нижний ее конец был заглублен в ранее уложенную бетонную смесь не менее чем на 1-2 м. Перерывы в бетонировании допускаются не более 1,1-1,5 ч. Вытесняемый из траншеи раствор в процессе бетонирования отводится по лотку в разрабатываемую захватку или запасную емкость.

После подъема уровня бетонной смеси до низа подвешенного арматурного каркаса требуется следить за его положением, так как возможен подъем каркаса смесью, поступающей из бетонолитной трубы. Для предотвращения подъема каркаса к нижнему концу его продольных стержней следует приварить два горизонтальных уголка или стержня.

Укладка бетонной смеси прекращается после появления на уровне устья траншеи чистой бетонной смеси. Загрязненный глинистым раствором слой бетонной смеси удаляется. Когда бетон приобретает распалубочную прочность, инвентарный ограничитель извлекают и переставляют на границу очередной захватки. При устройстве подземных сооружений после приобретения бетоном проектной прочности разрабатывают грунт внутреннего объема. Устойчивость и прочность стен, открывающихся по мере разработки внутреннего массива, обеспечивают временными или постоянными распорками, установкой рам, диафрагм, перекрытий и анкеров.

Торкретирование, устройство набрызгбетона. и подводное бетонирование

Торкретирование или устройство набрызгбетона применяют при возведении тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) с односторонней опалубкой и для без — опалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неар — мированной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его; в состав бетонной смеси помимо цемента и песка — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на порт — ландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неар — мированные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне — 50 мм при нанесении

![]() */.7»

*/.7»

бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм на вертикальные поверхности. При нанесении строительного раствора или бетонных смесей на горизонтальные поверхности сверху вниз толщину слоя не ограничивают.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и крупность заполнителя), тип армирования определены проектами сооружения и производства работ.

Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов, опор линий электропередач, строительных и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Бетонирование конструкций

Массивные конструкции и фундаменты. Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках-формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых предусматривают в проекте. Каждый блок бетонируют без перерыва.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов, которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключать возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетониро — ванными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей. Бетонируют конструкции горизонтальными слоями толщиной 0,3…0,4 м — Бетонную смесь в больших массивах уплотняют тяжелыми подвесными глубинными вибраторами ИВ-90, собранными в пакеты. Толщина уплотняемого слоя бетонной смеси достигает 1 м. Плоские или объемные вибропакеты, состоящие из четырех вибраторов, переставляют грузоподъемными кранами.

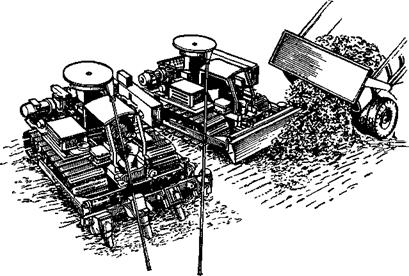

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют машины, оборудованные пакетом вибраторов. На рис. 117 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электротрактора, оборудованного вибропакетом, и электротрактора, оборудованного отвалом. Бетонная смесь подается к месту укладки автобетоновозом.

|

Рис. 117. Бетонирование блока с помощью двух малогабаритных электротракторов |

При густом армировании применяют ручные глубинные вибраторы с гибким валом.

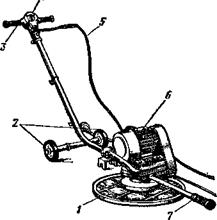

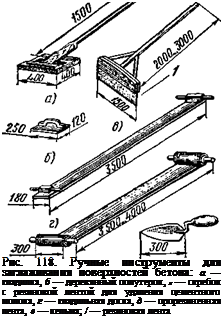

Верхнюю поверхность фундаментов уплотняют поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальными маячными досками (рис. 118), а также машинами СО-103 для затирки поверхности (рис. 119).

Подстилающий слой под полы и покрытия полов. Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, за

битым в грунт. Маячные доски располагают на расстоянии 3…4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3…4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бе — тона в смежных полосах. Пе-

![]() ред бетонированием промежуточных полос маячные доски снимают.

ред бетонированием промежуточных полос маячные доски снимают.

|

*

Рис. 119. Машина СО-103 для затирки и выравнивания бетонных поверхностей: I — затирочный диск, 2 — съемные колеса, 3 — рукоятка управления, 4 — выключа тель, 5 — кабель, € — электродвигатель. 7 — вспомогательная рукоятка для перестановки машины |

Стены и перегородки. Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м. С одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности.

Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционйо, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30…60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200…250 мм, не доходя до ее верха на 50 мм. Слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Колонны. Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м, колонны любого сечения с перекрещивающимися хомутами, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колонн, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням арматуры вязальной проволокой, заложенной ‘в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над

![]()

![]()

колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до — установки арматуры примыкающих к ним балок.

колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до — установки арматуры примыкающих к ним балок.

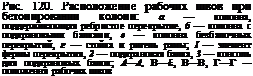

Колонны бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А—А (рис. 120, а) или у низа прогонов и балок Б—Б.

В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А—А (рис. 120,6), на уровне верха подкрановых балок Б—Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А—А (рис. 120, в) и низа капителей Б—В. Капитель следует бетонировать одновременно с плитой перекрытия.

Рамные конструкции возводят с перерывом между бетонированием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г — Г (рис. 120, г).

Перекрытия и отдельные балки. Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1…2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2…3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов — на уровне низа вута плиты.

Для образования защитного слоя в балках и прогонах применяют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру с помощью металлических крючьев, следя за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

В балки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30…50 см в зависимости от типа применяемого вибратора. Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-66. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок бетонную смесь уплотняют штыкованием, если невозможно применять вибраторы.

ОСОБЕННОСТИ БЕТОНИРОВАНИЯ В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ

Способы бетонирования конструкций, соприкасающихся с вечномерзлыми грунтами, выбирают в соответствии с принципами использования вечномерзлых грунтов в качестве оснований зданий и сооружений.

При производстве бетонных работ в вечномерзлых грунтах учитывают мерзлотно-грунтовые условия, а также влияние на остывание надземной части забетонированной конструкции жестких температурно-ветровых условий зимнего периода. Эти требования не распространяются на конструкции, для которых предусматривается оттаивание основания в период эксплуатации сооружений, а также при бетонировании на непросадочных скальных и сыпучемерзлых грунтах. Подготовленное под бетонирование и подлежащее сохранению мерзлое грунтовое основание защищают от оттаивания летом и промерзания зимой.

Температура бетонной смеси, укладываемой непосредственно на подлежащее сохранению мерзлое грунтовое основание, не должна превышать +10°С. При укладке бетонной смеси с температурой выше 10°С при выдерживании по способу термоса или

|

4100 |

|

Рис. 83. Подвижной шатер: / — козловой кран, 2 — ввбропакет, опорные железобетонные колонны, 4 — переставная опалубка |

электропрогрева устраивают термоизоляционную песчаную подушку, толщина которой определяется расчетом. В этом случае сначала укладывают нижний слой песка, имеющего положительную температуру, уплотняют его и промораживают. Затем укладывают верхний слой песка или другого материала, гидроизоляцию и бетонную смесь.

Для ускорения твердения бетонной смеси, укладываемой в распор с вечномерзлым грунтом, применяют добавки-ускорители твердения и противоморозные добавки: ХК, ННХК, ХК + НН, НКМ или НК + М. Количество добавок принимается таким, чтобы не произошло размораживания грунта. Допускается применение бетонов с повышенным содержанием противоморозных добавок, если исключается проникновение солей из бетона в вечномерзлый грунт. Это может быть достигнуто устройством плотной опалубки или гидроизоляции.

Количество добавок в армированных конструкциях не должно превышать 2% от массы цемента.

Если нужно получить проектную прочность бетона в 28-суточном возрасте без применения добавок-ускорителей твердения, но с электротермообработкой, проектную марку бетона повышают с 150, 200, 300 соответственно до 250, 300, 450.

Если конструкции рассчитаны на передачу нагрузки на вечномерзлый грунт за счет смерзания бетона с грунтом, то применение бетонов с повышенным содержанием противоморозных добавок не допускается. Применение паропрогрева при бетонировании в вечномерзлых грунтах также не допускается.

Уплотнение бетонной смеси

Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности. Удаление попавшего воздуха и компактное расположение составляющих бетон материалов достигается уплотнением бетонной смеси. От качества уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность.

Уплотняют бетонную смесь вибрированием, сообщая ее частицам в течение определенного времени часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под действием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой. Воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний и продолжительностью вибрирования. Необходимая продолжительность вибрирования зависит от его интенсивности, которая определяется величиной амплитуды и частотой колебаний. Оптимальные величины амплитуды и частоты колебаний в свою очередь зависят от размера частиц и подвижности бетонной смеси. Для смесей с крупными фракциями заполнителей, а также для малоподвижных и жестких бетонных смесей необходима более низкая частота колебаний с наибольшей амплитудой (до 0,7 мм), а для смесей с мелкими фракциями и для подвижных бетонных смесей — наиболее высокая частота с меньшей амплитудой (от 0,15 до .0,4 мм)..

У большинства применяемых вибраторов частота колебаний соответствует средним по величине частицам бетонной смеси. Вибраторы для уплотнения бетонной смеси выпускают с частотой колебаний от 25 до 333 Гц.

По способу воздействия на бетонную смесь вибраторы подразделяют на

глубинные с погружаемым в бетонную смесь и передающим ей колебания вибронаконечником или корпусом;

поверхностные, устанавливаемые на уложенную бетонную смесь и передающие ей колебания. через рабочую площадку;

наружные, прикрепляемые к опалубке болтами или другим захватным устройством и передающие бетонной смеси колебания через опалубку.

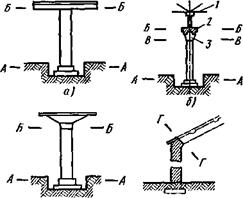

Рис. 107. Ручной глу-

Рис. 107. Ручной глу-

бинный вибратор с

гибким валом:

І — электродвигатель, 2 —

гибкий вал. 3 — виброна-

конечиик

Вибраторы, применяемые для уплотнения бетонной смеси, могут быть электрические и пневматические.

Глубинные вибраторы. Применяют глубинные вибраторы для уплотнения бетонной смеси при укладке ее в монолитные армированные и неармированные блоки массивных сооружений, фундаменты, колонны, балки и при изготовлении сборных железобетонных изделий.

Выпускают ручные электрические глубинные вибраторы с гибким валом, ручные со встроенным двигателем и подвесные тяжелого типа. Пневматические глубинные вибраторы бывают только ручные.

Электрические ручные глубинные вибраторы с гибким валом (рис. 107) однотипны по конструкции и состоят из приводного электродвигателя /, гибкого вала 2 и вибронаконечника 3. Корпус электродвигателя прикреплен к опорной плите, размеры которой позволяют устанавливать электродвигатель на свежеуложенную бетонную смесь без погружения в нее. К внешней сети электродвигатель подключают через понижающий трансформатор, так как его обмотки рассчитаны на работу с напряжением 36 В (42 В). Для переноса электродвигатель снабжен рукояткой. Гибкий вал передает крутящий момент от электродвигателя к шпинделю вибронаконечника. Кроме того, за гибкий вал вибратор удерживается при работе. Гибкий вал расположен внутри резинометаллической футеровки, концы которой заделаны в присоединительные муфты. Для защиты футеровки от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделя вибронаконечника*

ІШ

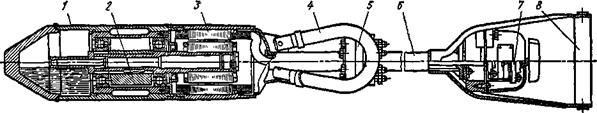

Вибронаконечники (рис. 108) вибратора (являющиеся вибрационными механизмами) можно выполнять с обкаткой бегунка-деба — ланса 4 по конической втулке 5, неподвижно закрепленной в корпусе 1 вибронаконечника (вибраторы с «наружной» обкаткой), или по коническому пальцу 6, неподвижно закрепленному в корпусе 1 (вибраторы с «внутренней» обкаткой).

![]()

Бегунок-дебаланс получает вращение от гибкого вала экектродви — гателя через шпиндель 2. Бегунок — дебаланс 4 соединен упругой муфтой 3 со шпинделем 2, опирающимся на шарикоподшипники.

Бегунок-дебаланс получает вращение от гибкого вала экектродви — гателя через шпиндель 2. Бегунок — дебаланс 4 соединен упругой муфтой 3 со шпинделем 2, опирающимся на шарикоподшипники.

В результате планетарного движения бегунка-дебаланса (вокруг своей оси и одновременно по конической втулке или пальцу) возбуждаются колебания вибронаконечника. Каждая обкатка вызывает одно колебание вибронаконечнкка. Частота обкаток не равна частоте вращения гибкого вала: чем ближе диаметр d бегунка-дебаланса к диаметру D конической втулки или диаметр d бегунка-дебаланса к диаметру D конического пальца, тем больше частота обкатки при одной и той же частоте вращения гибкого вала.

Таким образом, если выбрать соответствующее соотношение диаметров бегунка-дебаланса и конической втулки или конического пальца, то при относительно небольшой частоте вращения вала электродвигателя можно получить, высокую частоту колебаний вибратора. Наиболее выгоден принцип «внутренней» обкатки, позволяющий доводить частоту колебаний до 333 Гц.

Вибронаконечники с обкаткой бегунка-дебаланса по конической втулке и по коническому пальцу показаны на рис. 109.

Вибраторы с гибким валом применяют для уплотнения бетонной смеси при изготовлении густоармированных железобетонных конструкций и изделий и укладке бетонной смеси в стесненных условиях.

Тип вибратора для конкретных условий выбирают, учитывая шаг между стержнями арматуры: диаметр вибронаконечника вибратора должен быть меньше расстояния в свету между стержнями арматуры в бетонируемой конструкции в 1,5 раза.

Вибраторы с гибким валом удобны в работе, так как при уплотнении бетонной смеси приходится переставлять с одной позиции на другую лишь вибронаконечник, масса которого небольшая, а тяжелый электродвигатель переставляется значительно реже.

Ручные глубинные вибраторы со встроенным электродвигателем включают в себя дебалансный вибрационный механизм, выполненный в виде одного внецентренно насаженного на валу груза, называемого дебалансом. При вращении дебаланса создаются круговые колебания (вибрация) с частотой, равной частоте вращения вала. Эти колебания через шарикоподшипники передаются корпусу вибратора и затем бетонной смеси.

|

|

|

Рис. 109. Вибронаконечники: а — с обкаткой бегунка-дебаланса по конической втулке, б— с обкаткой бегунка-дебаланса по коническому пальцу; t — дно, 2 — коническая втулка, 3 — бегунок-дебаланс, 4 — корпус, 5 — муфта, 6 — шпиндель, 7 — хвостовик, 8 — колпачок, 9 — конический палец |

У вибраторов ИВ-102 дебалансный вал приводится во вращение опирающимся на него валом электродвигателя. У вибраторов ИВ-103, ИВ-59 ротор электродвигателя установлен на консольной части вала с дебалансом.

Вибратор ИВ-102 (рис. 110) состоит из корпуса 3 и рукоятки 10, соединенных резинотканевым шлангом 7.

В корпусе, изготовленном из стальной трубы, помещен высокочастотный электродвигатель. Статор 4 электродвигателя запрессован в корпусе, а обмотка его соединена кабелем 8 с выключателем 9. Кабель помещен внутри резинотканевого шланга 7, защищающего от механических повреждений.

Включают и выключают вибратор пакетным выключателем 5, вмонтированным в герметичную коробку верхней части вибратора.

Электродвигатель вибратора подключается к преобразователю частоты тока, который трансформирует переменный ток нормальной частоты (50 Гц) при напряжении 220/380 В в переменный трехфазный ток повышенной частоты (200 Гц) при напряжении 36 В.

Во время работы вибратор удерживают одной рукой за резинотканевый шланг, а другой—за рукоятку. Конструкция вибратора позволяет защищать руки рабочего от воздействия вибрации.

|

|

|

|

|

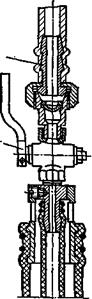

Вибраторы ИВ-103, ИВ-59 (рис. 111) состоят из корпуса 1 и штанги 6, на конце которой предусмотрены выключатель 7 и рукоятка 8.

Корпус вибратора герметически закрыт. Внутри корпуса помещены дебалансный возбудитель колебаний и электродвигатель 3.

|

І — резиновый амортизатор, 2 —хомут, 3 — вибратор ИВ-90, 4 — рама |

Благодаря амортизатору 5 колебания корпуса не передаются на верхнюю рукоятку 8.

Масса вибраторов со встроенным электродвигателем вдвое превышает массу вибронаконечника вибраторов с гибким валом, в связи с чем работать такими вибраторами физически труднее.

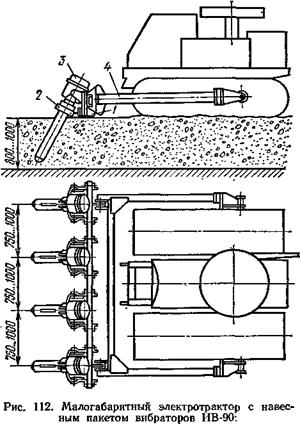

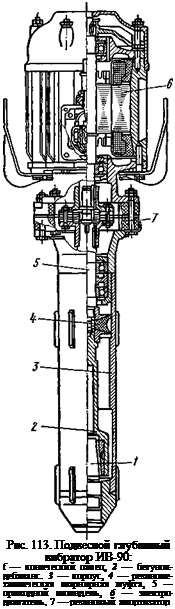

Подвесной глубинный вибратор ИВ-90 массой 130 кг подвешивают к грузоподъемному механизму, в качестве которого применяют навесное оборудование малогабаритных тракторов (рис. 112) и электровездеходов. Предварительно четыре вибратора собирают в плоские или объемные пакеты.

т

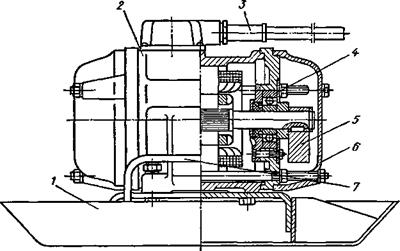

Вибратор ИВ-90 (рис. ИЗ) предназначен для уплотнения больших масс жесткой бетонной смеси в массивных неармированных блоках и состоит из электродвигателя 6 и корпуса 5, соединенных резиновым амортизатором 7. Крутящий момент от вала электродвигателя передается бегунку-дебалансу 2, колоколообразный конец которого планетарно обкатывается по внешней поверхности конического пальца (сердечника) 1, укрепленного в нижней части корпуса вибратора. При этом возбуждаются колебания корпуса с частотой 133 Гц и возникает вынуждающая сила колебаний, равная 21000 Н.

Электродвигатель вибратора рассчитан на напряжение 220/380 В при частоте тока 50 Гц. Мощность электродвигателя 2,8 кВт. Диаметр корпуса вибратора 133 мм, длина корпуса—1100 мм.

Электродвигатель вибратора рассчитан на напряжение 220/380 В при частоте тока 50 Гц. Мощность электродвигателя 2,8 кВт. Диаметр корпуса вибратора 133 мм, длина корпуса—1100 мм.

Ручные глубинные пневматические вибраторы ВП-

1 и ВП-3 предназначены для тех же работ, что и ручные глубинные электрические вибраторы.

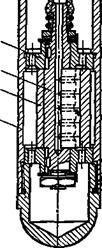

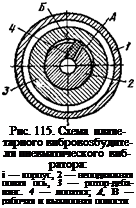

Вибратор ВП-1 (рис. 114) и вибратор ВП-3 однотипны по конструкции. Внутри цилиндрического корпуса / смонтирован планетарный вибровозбудитель — ротор-дебаланс

2 и неподвижная полая ось 3. Воздух к каналу оси 3 подается по внутреннему шлангу 5, а удаляется через отверстия в щитах 4 и далее по наружному шлангу 6 в атмосферу.

Ротор-дебаланс 3 (рис. 115), изготовленный в виде втулки, играет роль бегунка-дебаланса, обкатывающегося планетарно вокруг неподвижной оси 2, закрепленной в щитах корпуса L

Текстолитовая лопатка 4, помещенная в продольном пазу неподвижной оси 2, разделяет пространство между ротором-дебалансом 3 и неподвижной осью 2 на рабочую полость А и выхлопную полость Б. Сжатый воздух, поступая через

канал в неподвижной оси, давит на текстолитовую лопатку и проходит по пазам текстолитовой лопатки в рабочую полость А, отжимая текстолитовую лопатку и ротор-дебаланс 3 от неподвижной оси 2 и заставляя ротор-дебаланс обкатываться внутренней поверхностью по неподвижной оси. Это вызывает колебания корпуса вибратора.

![]()

![]()

![]() Отработанный воздух из выхлопной полости Б направляется в атмосферу.

Отработанный воздух из выхлопной полости Б направляется в атмосферу.

Поверхностные вибраторы. Их применяют при бетонировании неармиро — ванных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных и тому подобных покрытий толщиной не более 25 см и конструкций с двойной арматурой толщиной не более 12 см.

Вибратор ИВ-91 (рис. 116) состоит из рабочей площадки 1 размерами 1050X550 мм и установленного на ней электродвигателя 2 мощностью 0,6 кВт. Вал электродвигателя снабжен двумя дебалансами 5, при вращении которых возникает вынуждающая сила колебаний величиной до 8000 Н. Колебания от дебалансов с частотой 47 Гц через рабочую площадку передаются бетонной смеси. Масса вибратора 60 кг.

Электродвигатель рассчитан на напряжение 36 В при частоте тока 50 Гц. На это напряжение вибратор переводят, включая в сеть через понижающий трансформатор, поставляемый заводом вместе с вибратором.

Наружные вибраторы. При уплотнении бетонной смеси, укладываемой в тонкие элементы монолитных сооружений, изготовлении различных элементов сборного железобетона для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей, лотков вибраторы устанавливают на опалубке, бункерах, воронках и других устройствах снаружи. Широко распространены для этих целей электрические вибраторы общего назначения с

круговыми и направленными колебаниями, приведенные выше, и пневматические прикрепляемые вибраторы.

Пневматические прикрепляемые вибраторы ВП-2 и ВП-4 аналогичны по конструкции. Они снабжны пневмодвигателем (ротором — дебалансом), заключенным в цилиндрический корпус с кронштейнами для крепления к вибрируемой конструкции, шлангом для подачи сжатого воздуха и пусковым устройством — краном. Работают они при давлении 0,5 МПа. Масса вибраторов 3,5 и 12 кг.

Выпускают также вибраторы ВП-5 массой 23 кг для уплотнения бетонных смесей при изготовлении труб и вибраторы ИВ-41 массой 15 кг для распределения бетонной смеси.

Выпускают также вибраторы ВП-5 массой 23 кг для уплотнения бетонных смесей при изготовлении труб и вибраторы ИВ-41 массой 15 кг для распределения бетонной смеси.

Пневматические вибраторы просты по конструкции, надежны, эффективны в работе и долговечны. Так как они электробез — опасны в работе, то могут быть использованы во взрывоопасных условиях.

Основные правила уплотнения бетонной смеси вибраторами заключаются в следующем.

Глубинными вибраторами уплотняют бетонную смесь путем вертикального или немного наклонного погружения вибронаконечника (корпуса) в уплотняемый слой с частичным заглублением (на 5… 10 см) в ранее уложенный и еще не схватившийся слой бетона.

Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонкой смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение, это прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если время вибрирования меньше указанного, то смесь недостаточно уплотнится, если больше — она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора не должно превышать полуторного радиуса его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и подвижности или жесткости бетонной смеси и равняется примерно 4…5 диаметрам вибронаконечника (корпуса).

Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигатель, чтобы пространство, освобождаемое вибронаконечником, успело заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у ртенок и в

|

Рис. 116. Поверхностный вибратор ИВ-91: і — рабочая площадка, 2 — электродвигатель, 3 — токоподводящий кабель, 4 — шарикоподшипник, Ь — дебаланс, 6 — корпус, 7 — ручка |

углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5… 10 см от стенок опалубки.

Если расположение арматуры в конструкциях не позволяет надлежащим образом уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работаюший вибратор не должен касаться стержней арматуры, так как вибрация может нарушать сцепление арматуры с бетоном. Уплотнение бетонной смеси ведут по строгой системе, чтобы не допустить пропусков. Каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10…20 см. Продолжительность вибрирования одной позиции такими вибраторами в зависимости от подвижности смеси составляет примерно 30…60 с,

конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем с помощью того же крючка переставляют вибратор на соседнее место.

Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстояние до 15 см вглубь от опалубки. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором 50…90 с.

ЭЛЕКТРОДЫ, ПРИМЕНЯЕМЫЕ ПРИ ЭЛЕКТРОСВАРКЕ АРМАТУРНЫХ СТЕРЖНЕЙ

Требования к размерам и составу стали электродов, применяемых для ручной дуговой сварки, а также маркировка электродов определяются ГОСТ 2523—51 в зависимости от вида свариваемых сталей.

В качестве электродов применяют стержни из специальной сварочной проволоки со слоем покрытия (рис. 92). Диаметр про-

■215′ -450

Рис. 92. Стальной электрод с покрытием для дуговой сварки (по ГОСТ 2523—51)

волоки электродов колеблется от 1 до 12 мм, а длина от 225 до 450 мм. Назначение покрытия заключается в улучшении устойчивости горения дуги, а также получения газового и шлакового слоя, защищающего свариваемый расплавленный металл от соединения с кислородом и азотом воздуха. Чаще всего в состав покрытий (обмазок) входят: мел, известь, графит, соли бария и калия. В качестве склеивающего вещества обычно применяют жидкое стекло.

Сварочные свойства электродов, в соответствии со стандартом, определяются следующими основными требованиями:

а) легкое зажигание и равномерное горение дуги без чрезмерного разбрызгивания металла и шлака;

б) равномерное плавление слоя покрытия без отваливания кусков;

в) равномерное покрытие наплавленного металла слоем шлака, легко удаляемого после охлаждения;

г) отсутствие в наплавленном металле пор, трещин и шлаковых включений.

Для ручной сварки сталей марок Ст. 0 и Ст. 3 применяют электроды с покрытиями марок Э-42 и Э-34, предназначающиеся в соответствии с ГОСТ для сварки малоуглеродистых и низколегированных сталей.

Электроды этих типов диаметром от 3 до б иш применяются при переменном или постоянном токе и пригодны для сварки в любом положении. Рекомендуемая при сварке сила тока в зависимости от диаметра и марки электрода указана в табл. 17.

|

Сила тока в а, рекомендуемая при дуговой сварке различными электродами

Диаметр электрода (электродной проволоки) для сварки арматуры выбирают в зависимости от диаметра свариваемого стержня. |

При диаметре стержня от 5 до 10 мм — диаметр электрода 3 мм. . . Ю-20 . , . 4 .

— . . 20-32 . » . 5 .

Для ручной дуговой сварки арматурных стержней периодического профиля между собой, с гладкими стержнями или прокатом марок Ст. 0 и Ст. 3 применяются электроды с качественным покрытием Э-42А, Э-50 и Э-55. Необходимая сила тока зависит от диаметра свариваемых стержней и диаметра электрода: для стержней N 12г—20 при диаметре электрода 4 мм сила тока должна быть 150—175 а, для стержней N 22—32 при диаметре электрода 5 мм — 220—225 а.

При сварке постоянным током можно использовать, кроме того, электроды УОНИИ 13/55. При отсутствии электродов вышеуказанных типов и марок допускается применение:

а) электродов Э-42 с качественным покрытием марок МЭЗ-04 и ОММ-5 для стыков с односторонними фланговыми швами и стыков с — подкладкой и заваркой торцов. Обязательно предварительное прокаливание электродов в течение часа при температуре 110—120°;

б) электродов типа Э-34 с меловым покрытием для соединений с фланговыми швами.

Пригодность электродов для сварки арматуры и свариваемость стали определяются технологической пробой. Проба состоит в сварке жестко закрепленного образца стыкового соединения ар: матурных стержней с накладками. Форма, размеры и способ закрепления образца на обрезке швеллера показаны на рис. 93. При проверке пригодности электродов с меловым покрытием, а также марок УОНИИ 13/55 производят сварку четырех фланговых швов с двух сторон. После естественного охлаждения первых двух односторонних швов через вырез в швеллере сваривают фланговые швы на другой стороне образца.

При проверке пригодности электродов с покрытиями марок МЭЗ-04 или ОММ-5 накладки приваривают только двумя односторонними фланговыми швами.

После очистки поверхности швов обследуются, как описано в § 23. Если при этом обнаружатся дефекты, превышающие допустимые, то проба повторяется на трех образцах. При неудовлетворительном результате повторной пробы партия электродов бракуется и не допускается к использованию.

Улаштування інженерного о6ладнання

До інженерного обладнання будинків належать системи водопостачання, водовідведення, газифікації, тепломережі, мережі електропостачання та слабкострумові, вентиляція та ін.

Інженерні системи мають прилади (кінцеві термінали), які призначені для надання безпосередньо споживачу тих чи інших послуг (тепла, світла, води, енергії, інформації і т. д.). Прилади з’єднані з джерелом споживчих послуг мережами у вигляді великогабаритних каналів, трубопроводів або провідників електричного струму. На мережах розміщені енергетичні установки, прилади управління та обліку.

Системи можуть бути приховані в будівельних конструкціях будинків або розміщені зовні конструкції. В обох випадках інженерні системи беруть участь у формуванні життєвого простору людини і впливають на естетичний вигляд приміщень і будинку загалом. Отже, архітектору слід уважно ставитися до вибору інженерної системи, способу прокладання мереж, форми і місця встановлення приладів.

Для водопостачання будинків створюють мережу із вертикальних і горизонтальних трубопроводів. Для водопровідних мереж застосовують сталеві, сталеві оцинковані, мідні, металопластикові чи пластикові труби.

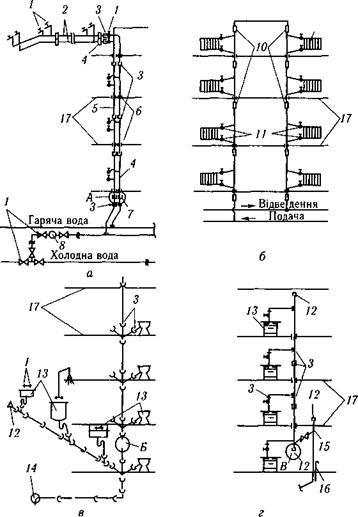

У багатоповерхових будинках зазвичай влаштовують стоякові мережі (рис. 2.114, а), в яких від головного вертикального трубного стояка на кожному поверсі роблять однотипні горизонтальні відгалуження, що закінчуються приладами — кранами умивальників, ванн, душових тощо. У такому вигляді металеві мережі зручно складати із монтажних (трубних) заготовок, вироблених на заводах чи майстернях будівельних організацій. Заготовки виготовляють у вигляді поповерхових стояків з привареними до них штуцерами для приєднання типових (чи індивідуальних на кожному поверсі) горизонтальних зварених і вигнутих ділянок трубопроводів, які мають різьбові закінчення для кріплення відповідних приладів.

У стоякових системах центрального опалення (рис. 2.114, б) монтажні елементи — це поповерхові стояки, ділянки розподільних магістралей і опалювальні блоки, які містять нагрівальні прилади і підведення до них від стояків. Процес монтажу складається з установлення всіх елементів у проектне положення (відповідно до монтажно-маркірувальної схеми) і сполучення їх у загальну систему муфтами на різьбі, а також за допомогою коротких вставок із труб з короткою й довгою різьбою на кінцях і контргайкою (згонів).

Для компенсації відхилень у розмірах до одного з кінців монтажних елементів приварюють сталеві гладенькі муфти (стаканчики) завдовжки 80 мм, внутрішні діаметри яких на 1 — 2 мм більші за зовнішні діаметри труб, що з’єднуються. Монтажні стики у цих місцях виконують зварюванням (газовим або електричним).

Гребінчасті мережі для водопостачання та опалення використовують, коли планування на різних поверхах нетипове. У такому випадку від джерела або групи обліку на кожний поверх виводять окремий стояк. У зручному місці у спеціальному ящику монтують гребінку —

|

систему розподілу води, теплоносія тощо до приладів. Від гребінки через крани-засувки на окремі прилади або групу приладів розводять труби, причому гнучкі пластикові труби прокладають найкоротшим шляхом у підготовці під підлогу, в стінах і крізь стіни.

Для зменшення тепловтрат на труби з теплою водою надягають трубчастий пластиковий утеплювач.

Систему каналізації останнім часом монтують із пластикових труб діаметром 50, 100 мм, колін, відводів, трійників і т. д. У розтрубі кожної труби міститься гумовий кільцевий ущільнювач стику. Складають систему поелементно знизу вгору. Стоки і відводи розміщують і закріплюють спеціальними хомутами у вертикальних та горизонтальних пазах, які після монтажу системи та її гідравлічних випробовувань закладають і оштукатурюють.

Монтаж водопостачання й опалення завершують установленням приладів (кухонних раковин, змивних бачків, умивальників, ванн, радіаторів опалення тощо) і арматури водорозбірних ділянок. Прилади й арматуру встановлюють після остаточного випробовування трубопроводів і оштукатурення приміщень, але перед їх фарбуванням.

У системах газопостачання монтажні елементи — це також попо- верхові стояки і ділянки розподільної мережі з відводами і спусками до газових приладів (рис. 2.114, г). Монтажні елементи з’єднують зварюванням або на різьбі. Для підключення приладів і зручності демонтажу системи у відповідних місцях установлюють згони.

У цивільному будівництві монтаж систем водопостачання та каналізації, опалення і газопостачання у зв’язку з відносно невеликою масою монтажних елементів (від 2 —3 до 50 —60 кг) ведуть вручну, а контейнери з комплектами заготовок подають кранами на поверхи до їх перекривання. Для проведення аналогічних операцій у промисловому будівництві використовують підіймально-транспортні засоби, що призначені для обслуговування технологічного процесу основного виробництва (мостові крани, тельфери).

Вентиляційні системи металевих повітроводів монтують легкими переносними лебідками, які закріплюють на будівельних конструкціях, або легкими монтажними кранами. В обох випадках для піднімання деталей і вузлів використовують траверси і стропи.

Усі монтажні стики повітроводів улаштовують на фланцях. Для монтажу вентиляційних систем і влаштування монтажних стиків на висоті застосовують телескопічні вежі, легкі пересувні риштування і гідропідйомники.

Вініпластові повітроводи під час монтажу у місцях стропування оснащують гумовими підкладками, які захищають труби від механічних пошкоджень. Стики складають на гумових прокладках і гнучких вставках, які компенсують лінійне розширення вініпластових труб. Після вивіряння змонтовані ділянки повітроводів закріплюють на опорних поверхнях.

Нині все ширше застосовують плівкові утеплені та фольговані трубопроводи із жорстким спіралеподібним металевим каркасом, особливо за наявності підвісних стель, у просторі між якими та перекриттям їх легко розкидають і обпирають без кріплення навіть на тонкі гіпсокар — тонні стелі.

Контроль виконання будівельно-монтажних процесів полягає у систематичній перевірці якості кожної операції з’єднання труб (складання й ущільнення стиків, накладання зварних швів тощо), їх ізоляції й укладання, дотримання проектних уклонів.

Змонтовану систему приймає в експлуатацію спеціальна комісія. Технічне приймання здійснюють у три стадії: перша — перегляд і перевірка технічної та виконавчої документації; друга — зовнішній огляд і перевірка якості влаштування окремих частин і елементів системи; третя — випробування системи. Результати технічного приймання відображують в актах.

Технічна документація, що надається під час здавання — приймання трубопроводів, містить виконавчі креслення, акти на приховані роботи та ін. На основі цих даних складають акт про здавання — приймання системи в експлуатацію.

Охорона праці забезпечується насамперед правильними і технологічно обґрунтованими розмірами робочих місць, а також її організацією. Велике значення має наявність справних механізмів, інструментів, пристроїв, відповідне зберігання та експлуатація їх. За потреби застосовують захисні пристрої, огорожі, різноманітні попереджувальні написи.

Прокладання електричних і слабкострумових мереж. Усередині будівель влаштовують приховану і відкриту проводки. Приховану проводку виконують ізольованими проводами і неброньованими кабелями у каналах, під штукатуркою в гнучких металевих і пластикових рукавах і трубах. Труби застосовують пластикові та сталеві (водогазопровідні тонкостінні), які з’єднують металевими муфтами. Сталеві труби перед укладанням чистять і фарбують.

Споруджуючи монолітні залізобетонні конструкції цивільних і промислових будівель та інженерних споруд, слід передбачати влаштування пустот для прихованої проводки, яку монтують до укладання бетонної суміші. Це можна зробити за двома варіантами: трубопроводи для проводів і пустотоутворювачі для коробок під штепсельні розетки і вимикачі прикріплюють до арматури каркасів відповідних конструктивних елементів або пустотоутворювачі для проводів, розеток і вимикачів відповідних форм і розмірів прикріплюють до щитів опалубки, а після бетонування їх виймають.

Перед бетонуванням фундаментів під технологічне устаткування прокладають труби для силових проводів і надійно прикріплюють їх до арматури або інших конструкцій, дотримуючись уклонів, потрібних для стікання конденсату.

и Крізь стіни, перегородки і міжповерхові перекриття проводи та ка- 4&ельні лінії прокладають у трубах (металевих, скляних) з ізолювальними втулками і сальниковими ущільнювачами.

Монтаж електроустаткування, прокладання силових мереж, приєднання кабелів і проводів до нього виконують після закінчення будівельно — монтажних і підготовчих робіт.

Роботи, пов’язані з монтажем інженерного обладнання, належать до спеціальних, і для їх виконання будівельна генпідрядна організація запрошує на субпідряд спеціалізовану монтажну організацію. Ці роботи виконуються в кілька етапів залежно від стану будівельного об’єкта.

Зовнішні інженерні мережі можна зводити на стадії виконання будівельних робіт підземної частини будинку або на початку влаштування інженерних мереж усередині будинку. Ці роботи виконують періодично під час спорудження будівельних конструкцій або до початку штукатурних робіт.

Перед малярними роботами виставляють кінцеві елементи мереж (фланці, монтажні коробки, ящики, щити), які мають бути в товщі стіни.

Після малярних робіт виставляють кінцеві термінали (вимикачі, люстри, регулятори та ін.).

Під час здавання об’єкта в експлуатацію виконують пусконалагоджувальні роботи мереж.

Для кожного різновиду інженерного обладнання організовують спеціалізовані процеси (окремі потоки), виконавці яких переміщуються по фронту робіт за горизонтальною або горизонтально-висхідною схемою руху. Проектну документацію розробляють у складі технологічних розрахунків, до яких належать калькуляція трудових затрат і заробітної плати, технологічна нормаль, технологічні карти.

Теплоизоляционные работы

Теплоизоляция (тепловая изоляция) — это защита зданий, узлов, конструкций и сооружений, холодильных камер, трубопроводов и др. от нежелательного теплового обмена с окружающей средой. Применение эффективной тепловой изоляции обходится в 2—5 раз дешевле, чем добыча и транспортировка топлива. Теплоизоляция обеспечивается специальными ограждениями из теплоизоляционных материалов. Сами теплозащитные средства также называют теплоизоляцией.

Материалы для теплоизоляции, исходя из их плотности, можно разделить на три группы:

♦ с плотностью более 250 кг/м3 (пенобетон, пенокерамика, керамзит и т. п.);

♦ с плотностью от 250 до 100 кг/м3 (жесткие и полужесткие минералойатные плиты, пеностекло, изделия из перлита и т. д.);

♦ с плотностью ниже 100 кг/м3 (прошивные маты из минеральных волокон, стекловата, газонапол ненн ые пластмассы).

Влажность основания при устройстве тепловой изоляции должна быть не более 4% для основания из сборных элементов, 5% — из монолитных материалов.

Теплоизоляционные работы производятся из сборных, засыпных и литых элементов.

Сборная теплоизоляция выполняется из сборных изделий (блоков, скорлуп, плит, кирпича и др.), укладываемых насухо, на мастиках или вяжущих растворах, имеющих коэффициент теплопроводности, близкий к коэффициенту самой изоляции. Сборные элементы сверху могут крепиться проволокой, штырями, крючками, сетками и оштукатуриваются раствором.

Хорошей теплоизоляцией для ряда конструкций могут служить холсты и плиты из стеклянной ваты. Они имеют низкую плотность и характеризуются незначительным, по сравнению с минераловатными изделиями, содержанием неволокнистых включений. Их скатывают в рулоны в обжатом состоянии, при снятии нагрузки они восстанавливают свой первоначальный объем.

Безопасны, огнестойки и эффективны теплоизоляционные материалы, которые содержат стекловолокно,

Базальтовые волокна превосходят стеклянную вату по своим свойствам. Их можно выпускать низкой плотности, обжимать, рулонировать, прошивать, поставлять в виде рубленой фибры для нагнетания в полости щитовых домов.

Широка область применения пенопласта, или стиропора, или пенополистирола (это названия одного и того же материала). Блок пенополистирола размерами 5х 1 х 1,2 м под силу поднять даже ребенку, настолько он легкий, несмотря на свои габариты. Разрезают блоки горячим резцом (раскаленной проволокой).

Плиты из пенополистирола — прекрасный изолятор. Полистирол способен противостоять непогоде благодаря уникальным водоотталкивающим свойствам. Очень легкими, удобными в монтаже, «теплыми» получаются стеновые блоки, изготовленные из бетона, смешанного с пенополистиролом. Они известны под названием «пенобетонные блоки».

Пенополистирольные плиты выпускаются двух видов — без антипирена (ПСБ) и с антипиреном (ПСБ-С). Последние обладают повышенной огнестойкостью, характеризуемой самозатуханием после удаления внешнего источника огня. Они вполне могут применяться в строительстве в сочетании с другими материалами (например, с гипсокартоном).

Перспективен вспученный перлит. Из него можно изготовить жесткие огнезащитные плиты, которые используются для теплоизоляции объектов, отвечающих повышенным требованиям пожарной безопасности.

Плиты утеплителя должны укладываться плотно друг к другу и иметь одинаковую толщину в каждом слое. При устройстве тепловой изоляции в несколько слоев швы плит необходимо устраивать вразбежку. Ширина швов между теплоизоляционными плитами, блоками и изделиями должна быть не более 3—5 мм при их наклейке, 2 мм — при укладке насухо.

Механические повреждения, провисания слоев и неплотности прилегания к основанию при устройстве тепловой изоляций не допускаются.

Засыпная теплоизоляция выполняется по горизонтальным и вертикальным поверхностям строительных конструкций в виде слоя керамзита, перлита, диато — митовой крошки, минеральной и стеклянной ваты. Влажность сыпучего мате-

риала должна быть не более 10%. Сыпучие материалы не должны содержать мусора и органических примесей. Применять засыпки из пылевидных материалов не допускается. Теплоизоляционные слои из сыпучих материалов должны устраиваться путем равномерной засыпки с уплотнением материалов.

При изоляции горизонтальной поверхности по засыпанному слою, как правило, укладывают слой песчано-цементной или асфальтовой стяжки. Изоляцию вертикальных поверхностей конструкций производят путем устройства параллельно изолируемой поверхности ограждения (кирпичного, сетчатого, листового или др.), и засыпки в образовавшееся пространство изоляционного материала.

Литая теплоизоляция (пенобетон, газобетон, битумоперлит и т. п.) выполняется двумя методами: обычными приемами бетонирования в опалубку и методами торкретирования из легких растворов (например, перлитовый заполнитель) по сетчатой арматуре.

Хорошо себя проявила и теплоизоляция из пенополиуретана, в особенности из менее пожароопасных полиизоциануратных пенопластов, в том числе наносимая напылением. Она используется для изоляции резервуаров, холодильных камер, трубопроводов, теплотрасс, подходит для утепления кровли, полов, герметизации оконных и дверных стыков, наружных стен жилых и общественных зданий. Отличается высокой теплоизоляционной способностью, возможностью нанесения на поверхности самой сложной конфигурации, высокой стойкостью к атмосферному влиянию, низким водопоглощением. Для получения утеплителя и нанесения его на изолируемую поверхность используется пеногенерирующая установка,

В зимних условиях теплоизоляционные работы выполняются при температуре воздуха не ниже 5 °С при мокрых процессах и не ниже —20 °С при применении штучных материалов.

Наружная тепловая изоляция стен зданий. Наружная тепловая изоляция стен применяется как на вновь строящихся, так и на реконструируемых зданиях с фасадами любой сложности и высоты. Теплозащитные свойства системы обеспечиваются теплоизоляционным слоем.

Для повышения сопротивления ограждающих конструкций теплопередаче, их защиты от воздействия окружающей среды, обеспечения нормируемого микроклимата помещений и придания фасадам зданий и сооружений современного эстетического вида в основном применяются следующие системы наружной теплоизоляции:

♦ штукатурные системы утепления (без организованной циркуляции воздуха по поверхности утеплителя);

♦ вентилируемая система утепления (с вентилируемой прослойкой).

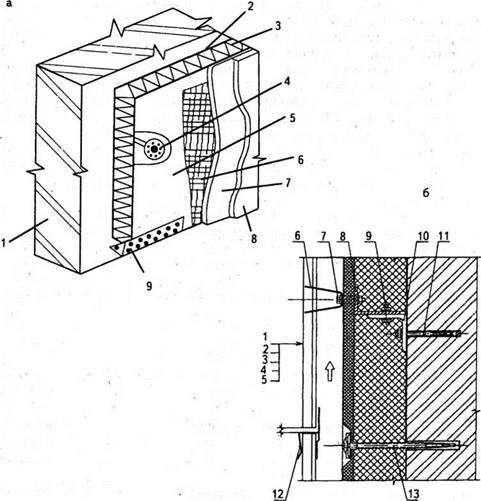

Системы утепления ограждающих конструкций (рис. 11.1) представляют собой многослойные ограждающие конструктивные элементы здания, в которых в процессе эксплуатации взаимодействуют материалы с различными физико-механическими свойствами — коэффициентом линейного расширения, усадкой, во-

|

Рис. 11.1. Примеры систем утепления с плитным утеплителем: а — пример легкой штукатурной системы утепления: 1 — подоснова; 2 — клеевой слой; 3 — теплоизоляционный слой; 4 — дюбель-анкер; 5,7— армирующий слой; 6— армирующий материал; 8 — декоративнозащитный слой; 9 — цокольная планка; б — пример двухслойной вентилируемой системы утепления на металлическом каркасе: 1 — декоративно-защитный слой; 2 — вентилируемая воздушная прослойка; 3 — ветрозащита (плита минераловатная); 4 — теплозащитный слой; 5 — подоснова; 6 — стрингер (профиль металлический); 7 — элемент крепежный; 8, 10 — профиль соединительный; 9 — болт с гайкой и шайбой; 11 — дюбель монтажный; 12 — соединительные элементы; 13 — дюбель-анкер; в — фрагмент утепления фасада здания (легкая штукатурная система утепления): 1 — подоснова; 2 — теплоизоляционный слой; 3 — клеящий состав; 4 — армирующий материал; 5 — декоративно-защитный слой; 6 — дюбель-анкер для крепления плит утеплителя |

|

допоглощением, паропроводностью и т. п. Если материалы не согласованы между собой и плохо взаимодействуют, то могут появиться пятна и трещины различного характера и величины, разрушение декоративного слоя штукатурки, т. е. произойдет «отказ» системы. Поэтому они проектируются и выполняются в соответствии с требованиями действующих нормативно-технических документов, в установленном порядке разрешенных для применения в строительстве. Замена материалов, предусмотренных в системах утепления, на другие запрещается.

Легкие и тяжелые штукатурные системы утепления. В легких и тяжелых штукатурных системах армирующий и декоративно-защитный слои располагаются непосредственно на утеплителе. В этих системах утепления низ конструкции должен опираться на опорные профили, прикрепленные к стене фасада винтовыми дюбелями-анкерами. Количество дюбель-анкеров должно быть не менее трех штук на каждый погонный метр или по расчету. Опорные профили следует монтировать встык с зазором не менее 2 мм.

Легкая штукатурная система утепления (см. рис. 11.1 ,а, з) — конструктивнотехнологическое решение системы теплоизоляции, при котором теплоизоляционный слой системы является несущим и воспринимает все нагрузки и бездействия, действующие на систему в процессе эксплуатации.

В легких штукатурных системах плиты утеплителя приклеиваются к подоснове клеем и дополнительно крепятся крепежными элементами, таким образом они передают нагрузки от ветровых нагрузок и собственного веса системы утепления на стену здания.

Для защиты от механических повреждений на поверхности теплоизоляционных плит устраивается армирующий слой, состоящий из клея и щелочестойкой стеклосетки. В качестве второго выравнивающего слоя вместо клея может использоваться водоотталкивающая (модифицированная) штукатурка. Архитектурные требования, а также требования по защите от атмосферных воздействий обеспечиваются защитно-отделочным слое^, для устройства которого используются декоративные штукатурные составы,

Суммарная толщина армирующего ц декоративно-защитных слоев не превышает, как правило, 15 мм, при этом толстослойный (антивандальный) вариант наиболее предпочтителен для утепления цоколя, первых этажей жилых домов и детских учреждений.

Тяжелая штукатурная система утепления — конструктивно-технологическое решение системы теплоизоляции, при котором теплоизоляционный слой системы не является несущим или воспринимает нагрузку сжатия, а все остальные нагрузки и воздействия, действующие на систему в процессе эксплуатации, воспринимаются армирующей сеткой (как правило, металлической) и прямыми или наклонными анкерными устройствами (дюбели-анкеры или специальные устройства). Анкерные устройства предназначены для восприятия и передачи на подоснову нагрузок и воздействий, а также фиксации армирующей сетки и армированного слоя в проектном положении.

Армирующий слой выполняется из специальной модифицированной штукатурки, усиленной металлическими сетками. Данная модифицированная штукатурка имеет повышенные показатели паропроницаемости и гидрофобности. что позволяет избежать скопление избыточной влаги в толще утеплителя.

Толщина армирующего слоя колеблется в пределах от 20 до 50 мм и регламентирует степень защиты теплоизоляционных плит от механических повреждений и обеспечение противопожарных требований. Использование варианта конструкции с прямыми анкерными устройствами допускается при толщине армирующего слоя не более 20 мм.

Вентилируемая система утепления. При устройстве вентилируемых систем утепления отсутствуют мокрые технологические процессы, что позволяет выполнять эти работы круглогодично.

Вентилируемые системы утепления (рис. 11.1,6) предусматривают возможность создания между поверхностью утеплителя и декоративно-защитным слоем воздушной прослойки толщиной более 15 мм, сообщающейся с нару)ршм воздухом и обеспечивающей его циркуляцию.

Воздушная прослойка сообщается с наружным воздухом посредством вентиляционных отверстий, располагаемых в нижней и верхней зонах прослойки, а также под проемами в стене и над ними. Вентиляционные отверстия обеспечивают циркуляцию (тягу) воздуха между нижней и верхней зонами прослойки. Это способствует удалению диффузионной (распространяемой) влаги из облицовочного и теплоизоляционного слоев. Через прослойку также выводится проник-

шая за экран дождевая влага. Такая система обеспечивает эффективное вентилирование прослойки в холодное время, а в теплые и жаркие периоды исключает перегрев стены.

Систему следует закреплять на стене через опорные металлические столики. Ширина и количество опорных столиков определяются исходя из геометрических размеров теплоизоляционных плиї и несущей способности анкерных устройств, закрепляющих опорные столики к стене. В качестве анкерных устройств следует применять анкеры с винтовым сердечником. Плиты теплоизоляционные устанавливаются на опорные столики и фиксируются в проектном положении при помощи металлических профилей. Металлические профили закрепляются на опорные столики шпильками и гайками после установки плит теплоизоляционны*.

Для фиксации теплоизоляционного слоя можно использовать горизонтальные элементы каркаса наружной облицовки (легкого и тонкого экрана). Элементы каркаса не являются помехой для движения воздуха в вентилируемой (проветриваемой) воздушной прослойке. Если применяются продуваемые теплоизо — ляторы, то следует предусматривать ветрозащитный барьер.

Для защиты волокнистых утеплителей от выветривания со стороны воздушной прослойки используют паропроводящие и ветрозащитные покрытия. Это дает возможность стенам «дышать», предохраняя их от увлажнения и загнивания.

При этом поверхность теплоизоляционного слоя, как правило, дополнительно защищается плотными ветрозащитными плитами или диффузионными (про — тивоконденсатными) пленками.

В вентилируемых системах утепления в качестве декоративно-защитного слоя используются стеклофибробетонные, металлические, цементно-песчаные, цементно-стружечные, керамические, каменные, пластиковые, деревянные и т. п. материалы. Контурные швы могут быть выполнены открытыми или закрытыми.

Облицовка крепится к металлическим профилям при помощи саморезов, болтов или заклепок.

Для защиты систем утепления от прямого проникновения влаги и ударных воздействий предназначены различные защитные элементы (водоотводящие — оконные, карнизные, парапетные и другие сливы; противоударные — угловые и специальные профили). Для герметизации мест примыкания используют уплотнительные расширяющиеся гидроизоляционные ленты или другие гидроизоляционные материалы.

ТИПЫ СВАРНЫХ СТЫКОВ

На рис. 83 показан стык арматурного стержня, образованный сваркой на стыковой машине.

При сварке встык, как показали испытания, прочность стержня в месте соединения не уменьшается. Небольшие размеры утолщения (наплыв) в месте стыка не препятствуют размещению его в любом месте.

Накладкой называется дополнительная деталь стыка, рассчитанная на воспринятое усилия, передаваемого стыкуемым стержнем. Подкладкой называется дополнительная деталь стыка, слу-

жащая в основном формой для образования сварного шва и передающая обычно лишь небольшую часть усилия в стержне.

Рис. 89 изображает типовую конструкцию стыков стержней, расположенных вертикально или наклонно к вертикали под углом до 45°. Стык может быть сделан с уголковой (как показано на рисунке) или желобчатой подкладкой или с желобчатой на-

кладкой. Сварные стыки горячекатанной арматуры периодического профиля конструируются аналогично стыкам гладкой арматуры и также могут быть выполнены контактной или дуговой

электросваркой. Стыки, производимые при помощи контактной сварки, ничем не отличаются от стыков гладкой арматуры. Стыки, выполняемые дуговой сваркой, вследствие лучшего сцепле-

ния стержней периодического профиля по сравнению с гладкими отличаются меньшей длиной стыковых соединений.

На рис. 90 приведены основные типы сварных стыков горяче — катанной арматуры диаметром до 36 мм.

Стыки холодносплющенной арматуры, выполняемые при помощи дуговой сварки, показаны на рис. 91.

|

d — диаметр исходного (до сплющивания) стержня і Е — площадь с воєн и я исходного стержня Рис. 91. Сварные стыки холодносплющенной арматуры периодического профиля: а п б — стыки с накладками из круглой стали; в — стык с накладками из уголков или полосовой стали |

В стыках вертикальных или наклонных стержней рекомендуется торец верхнего стержня обрезать перед сваркой под углом 30—45°.

Располагать стык по длине стержня можно в любом месте; обычно стараются стыки стержней размещать вразбежку по всей длине конструктивного элемента.

В соответствии с указаниями строительных норм и правил расстояние между стыками арматурных стержней в разных сечениях должно быть не меньше длины нахлестки или полунакладки.

Допускается производить стыкование при помощи сварки стержней горячекатанной и гладкой арматуры марок Ст. О и Ст. 3.

Электросварка стыков стержней из холоднотянутой проволоки (как контактная, так и дуговая) не допускается. Контактная сварка стыков стержней из стали, подлежащей холодной обработке путем сплющивания или силовой калибровки, должна про-

8 А. С. Торопоп ИЗ

изводиться до указанной обработки. Не допускается также дуго* вая сварка стыков стержней из стали, подвергнутой силовой ка* либровке. Дуговая сварка стержней из холодносплющенной стали периодического профиля допускается только для стыков с накладками при условии выполнения двойного шва.

В соответствии с техническими условиями на сварную арма* туру при выполнении сварных соединений на дуговой сварке должны быть соблюдены проектные размеры всех элементов соединения; допуски приводятся в табл. 16. Ноздреватость сварных швов и наличие в них трещин (определяемые внешним осмотром и остукиванием) не допускаются.

Незначительные поры, непровар и шлаковые включения допускаются в пределах, указанных в табл. 16. При остукивании доброкачественный шов должен издавать такой же чистый звук, как и основная часть стержня.

Контрольная разрезка сварного соединения производится пилой-ножовкой (при невозможности испытания на разрыв).

Проверка качества соединений производится на трех однотипных образцах. В случае неудовлетворительных результатов испытания производятся вторично на двойном количестве образцов, вырезаемых из готовых изделий.

Таблица 16

|

Допускаемые отклонения от размеров и дефекты сварных соединений арматуры, выполняемых при помощи дуговой электросварки

|

Противокоррозионные покрытия

Коррозия — это разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой. Особенный ущерб приносит коррозия металлов. По оценкам специалистов, потери металла от коррозии составляют до 30% их годового производства, при этом около 10% металла теряется безвозвратно. Коррозионному разрушению подвержены также бетон, строительный камень, дерево, другие материалы. Коррозия полимеров называется деструкцией.

Металлы в результате коррозии переходят в устойчивые соединения — оксиды или соли. Слой частично гидратированных оксидов железа, образующийся на его поверхности и некоторых его сплавов в результате коррозии, вызванной действием кислорода и влаги, называется ржавчиной. По характеру среды, в которой эксплуатируются металлические изделия, различают следующие основные виды коррозии: газовую, атмосферную и жидкостную.

Газовая коррозия встречается в случае эксплуатации металла при повышенных температурах и отсутствии влаги (например, печные дверцы, заслонки).

Коррозионный процесс в атмосферных условиях связан с воздействием тонкой пленки влаги, образующейся на поверхности металла. Толщина этой пленки зависит от влажности воздуха. На атмосферную коррозию, кроме влажности, влияет загрязнение воздуха дымовыми газами, пылью, химическими продуктами. Растворяясь в воде, загрязнения образуют электролит, способствующий коррозии. Поэтому в промышленных районах коррозия происходит значительно интенсивнее, чем в сельской местности.

В зависимости от вида жидкой среды различают кислотную, щелочную, солевую, морскую и речную жидкостные коррозии. По характеру воздействия жидкостей на поверхность металла различают эксплуатацию с полным, неполным, переменным погружением и др. Коррозионные разрушения могут быть равномер-

ными и неравномерными. Если коррозионные разрушения концентрируются на определенных участках в виде пятен, язв, точек, их называют местными.

Когда металл эксплуатируется в течение длительного времени, приходится учитывать не только действующие на него нагрузки, но и возможность разрушения от коррозии и предусматривать необходимый допуск.

Как же бороться с коррозией? Приемов и средств защиты строительных конструкций и технологического оборудования от коррозии существует много. Коррозия может быть уменьшена или практически устранена нанесением защитных покрытий, например лакокрасочных; введением в среду ингибиторов, например хроматов, нитритов, арсенитов; применением коррозионностойких материалов.

Коррозионная стойкость — способность материалов сопротивляться коррозии. У металлов и сплавов определяется скоростью коррозии, т. е. массой материала, превращенной в продукты коррозии, с единицы поверхности в единицу времени, либо толщиной разрушенного слоя в мм в год. Повышение коррозионной стойкости достигается легированием, нанесением защитных покрытий и т. д. Однако в каждом случае приходится решать, при использовании какого средства или их сочетания можно получить наибольший экономический эффект. Вряд ли крышу дачного домика целесообразно покрывать листовой медью, нержавеющей сталью или применять позолоту. Эти приемы уместны при защите архитектурных памятников.

Метод механической защиты предусматривает изоляцию металлических деталей от внешней среды с помощью лакокрасок, эмалей, полимеров и антикоррозионных обмазок.

Лакокрасочные покрытия не случайно занимают важное место среди противокоррозионных покрытий. Широкое применение на практике этого способа защиты металлов объясняется удачным сочетанием необходимых для защиты от коррозии свойств (гидрофобности и низких газо — и паропроницаемости, препятствующих доступу воды и кислорода к поверхности металла), технологичности и возможности получения различных декоративных эффектов.

Защитное действие покрытия зависит от природы окрашиваемого металла, свойств наносимого на поверхность лакокрасочного материала и качества получаемого покрытия (толщины слоя, сплошности, проницаемости, адгезии, способности набухать в воде и т. д.).

Правильный выбор лакокрасочных материалов и систем покрытий позволит надежно защитить не только металлические, но и бетонные и другие поверхности оборудования, изделий и конструкций, эксплуатируемых в условиях различных жидких и газообразных реагентов, повышения и понижения температуры, атмосферных воздействий. Не менее важны правильный выбор технологии, процесса антикоррозионной защиты и строгое его соблюдение при выполнении работ.

Метод электрохимической защиты заключается в нанесении на изолируемую стальную поверхность покрытия из металла (цинкового или сплава цинка с алюминием), обладающего ббльшим отрицательным потенциалом, чем сталь. Во

влажной среде при появлении трещин или царапин образуется гальваническая пара, в которой стальной элемент является катодом, а защитный металл — анодом. Анод, растворяясь, покрывает пораженные участки стали.

Противокоррозионные покрытия наносятся на металлические конструкции в заводских условиях. При сварке таких конструкций на строительной Площадке происходит выгорание защищенных покрытий. Их восстановление осуществляется способом металлизации напылением, для чего используют электродуговую и газопламенную металлизацию.

Электродуговая металлизация осуществляется специальными электрометал — лизаторами и заключается в расплавлении в электрической дуге двух проволочных цинковых электродов, непрерывно подаваемых с помощью механизма подачи, и нанесении расплавленного металла на металлизируемую поверхность струей сжатого воздуха.