Архивы за Октябрь 2015

Гигиена среды

По мере развития общества рамки понятия гигиены расширяются. В дополнение к традиционной санитарии в условиях личной, семейной и коммунальной жизнедеятельности сейчас получила распространение оценка вредного влияния основных экологических параметров среды, которые стимулируют развитие патологических отклонений в организме человека.

Природно-искусственную среду жилой застройки отождествляют с микроклиматом на территории. Понятие микроклимата довольно емкое. Его трактуют как совокупность тепловлажностного режима, экологической чистоты воздуха, воды и почв со зрительным комфортом. Оптимальным сочетанием этих факторов обеспечивают нормальное физиологическое состояние человека, пребывающего на территории. Параметры среды подбирают с учетом функцио-

нального состояния людей. Рассматривают условия, необходимые для работы и другого вида деятельности, активного и пассивного отдыха.

Тепловлажностный режим на территории зависит от климата данного региона и в помещениях квартиры этот фактор очень важен, что связано с метаболизмом — биологическими процессами, которые протекают с образованием и выделением тепла через кожу человека.

Тепловой баланс с окружающей средой обеспечивается, когда выделенное телом тепло полностью рассеивается. Это происходит при температуре поверхности кожи в пределах от 31 до 34°С. Однако ощущение комфортности зависит не только от температуры воздуха, показываемого «сухим» термометром (tcyx), но и увлажненным (tBJi), т. е. относительной влажности фВ, а также от скорости движения воздуха v и лучистого теплообмена. Неблагоприятные сочетания этих факторов затрудняют теплообмен, вызывают усиленную деятельность терморегуляции, сказываются на мышечном и психологическом тонусе человека по следующим причинам.

Относительная влажность воздуха влияет на скорость испарения. В сухой атмосфере влага с поверхности кожи испаряется значительно быстрее, чем во влажной, но при влажности менее 20% пересыхает слизистая оболочка и возрастает восприимчивость к инфекции.

При влажности, превышающей 85%, насыщенный парами воздух препятствует испарительным процессам, и поэтому человек не может чувствовать себя в такой атмосфере комфортно.

Аэрационный режим существенно сказывается на ощущении людей, пребывающих на территории. Движение воздуха способствует проветриванию застройки, влияет на теплообмен человека, усиливает рассеивание тепла с поверхности кожи за счет конвекции. Это происходит, если температура воздуха не достигает 40°С. В застойной атмосфере концентрируются вредные примеси. Соприкасающийся с кожей неподвижный воздушный слой быстро насыщается выделяемой ею влагой и поэтому препятствует дальнейшему испарению. При скорости воздуха до 0,1 м/с среда вызывает чувство духоты, а при скорости более 0,1 м/с сдувает влажный слой, чем обеспечивает непрерывное рассеивание.

Влияние лучистого теплообмена на человека еще недостаточно изучено. В различных источниках высказываются несколько противоречивые мнения, но все авторы сходятся на предположении, что непосредственное влияние лучистой энергии существеннее, чем средняя температура воздуха. Так, если тепловое излучение солнечных лучей повышает так называемую среднюю радиаци-

90

онную температуру на 0,5-0,7°С, то это может быть компенсировано понижением температуры воздуха на 1°С. Установлено, что радиационная температура является комфортной, если она превышает температуру воздуха примерно на 2°С. Когда она ниже на 2°С и более, то вызывает ощущение холода.

Экологическую чистоту среды градостроители оценивают в двух аспектах. С одной стороны, рассматривают загрязнение воздуха разными примесями, связанное с окружением застройки, с другой — оценивают вибрационные, электромагнитные и другие негативные явления.

Под чистотой воздуха подразумевают такое загрязнение, при котором содержание газообразных и твердых примесей не превышает нормативных пределов. В воздухе городов содержится много газообразных частиц, концентрируются так называемые фоновые химические токсичные вещества. Это продукты сгорания автомобильного топлива, производственные отходы и выбросы в атмосферу, образующиеся в результате технологических процессов преобразования токсичных элементов.

В воздухе некоторых городов концентрируются радиоактивные вещества и газы. Их пределы допустимой концентрации (ПДК) могут превышать норму в несколько раз, а облучение людей вызывает необратимые последствия. Нарушается вся деятельность организма, что может привести даже к смерти человека. Многие из токсичных веществ концентрируются в земельном покрове планеты, бассейнах подземных вод и открытых водоемах. Сброс недостаточно очищенных отходов промышленных и сельскохозяйственных производств, гербицидов и других химических веществ, применяемых для удобрения полей, вызывает накопление вредных веществ в земном покрове, водном бассейне и передается биосфере. В активных городах промышленно развитых стран такое накопление уже перешагнуло ПДК, вызвало рост заболеваний, появление неполноценного потомства и другие экологические бедствия.

Аэрационный режим застройки прежде всего зависит от направления и скорости ветра. Эти параметры обычно бывают отражены на розе ветров, где на векторах румбов отложена повторяемость (в %) ветров определенного направления. Считают, что аэрациональная комфортность застройки обеспечена, если на территории гарантированы оптимальные для данного климатического района России скорости ветра. Они находятся в пределах 1 < Vo < 4 м/с. Участки, где скорость ветра меньше 1 м/с, относятся к непроветриваемым, а более 4 м/с — к зонам продувания, слишком интенсивного проветривания.

Инсоляция территорий — это эффект облучения поверхностей прямыми солнечными лучами. Этому фактору уделяют особое внимание, поскольку солнечные лучи оказывают гигиеническое действие и чисто психологическое тонизирующее влияние на человека. Эффект солнечного облучения зависит от длительности процесса, поэтому инсоляцию измеряют в часах, продолжительность нормируют СНиП. Нормативную продолжительность задают на летнее время года (обычно период от дня весеннего равноденствия до осеннего).

Норма зависит от климатической зоны размещения территории и непрерывности инсоляции. В зоне, расположенной южнее 58° с. ш., продолжительность непрерывной инсоляции в период с 22 марта по 22 сентября может быть ограничена 2,5 ч в день. Для северных широт выше 58° это время увеличивают до 3 ч на период с 22 апреля до 22 августа.

Когда территория или здания частично затенены какими-либо объектами и облучаются с перерывом, нормами предусмотрено увеличение суммарной инсоляции на 0,5 ч, а в условиях плотной и исторически ценной застройки минимальную продолжительность допускают сократить, но не более чем на 0,5 ч. Однако устанавливают и менее жесткие допуски. Их утверждают власти субъектов Федерации.

В новой застройке продолжительность инсоляции регулируют ориентацией зданий относительно стран света. В климатических зонах с умеренным климатом, где опасность перегрева практически отсутствует, здания располагают на местности так, чтобы максимально увеличить продолжительность инсоляции. В зонах с жарким климатом к этому приему подходят с осторожностью. Учитывают возможность нарушения тепловлажностного режима за счет перегрева под действием солнца, а также предусматривают солнцезащитные мероприятия в виде устройства навесов, зеленых насаждений с густой кроной, сокращающих время прямого солнечного облучения территории.

Биологическое влияние представляют как воздействие физических факторов на организм человека. К ним относят звуковые, вибрационные, радиационные и электромагнитные явления, возникающие при работе машин и аппаратов, транспортировании жидкостей и электроэнергии по трубопроводам, кабелям и другим линиям передач.

Шумовое загрязнение связано со звуковыми колебаниями воздуха. Они возникают, если источники шума находятся вблизи застройки. Это могут быть внешние возбудители, например автотранспорт, или внутренние, находящиеся

в здании и не так активно влияющие на застройку.

92

Вибрация — следствие работы неисправного или недостаточно качественного оборудования, например насоса с неотцентрованными вращающимися узлами. Их вибрация передается опорным конструкциям, и если они еще и резонируют, то усиливают колебания, превращая их в мощный источник. Такие источники вибрации могут располагаться не только внутри зданий, но и снаружи. Внешние — это мощное оборудование промышленного предприятия, расположенного вблизи застройки, и особенно уличный и внеуличный транспорт. Наиболее неблагоприятное вибрационное воздействие оказывает рельсовый транспорт. Так, зона действия проходящего поезда распространяется на 50-70 м от железнодорожных путей.

Наиболее опасны колебания, находящиеся в дозвуковом спектре (менее 20 Гц). Они оказывают сильное физиологическое воздействие, могут нарушать пространственную ориентацию, вызывать ощущение усталости, пищеварительные расстройства, головокружение и даже нарушение зрения.

Колебания частот 7-8 Гц часто являются причиной сердечных приступов. Они провоцируют явление резонанса системы кровообращения. Специалисты считают, что повышенная нервозность городских жителей есть следствие инфразвукового излучения, даже слабо выраженного. Борьба же с ним довольно сложна в городе, насыщенном техникой.

Электромагнитное излучение как термин используется в градостроительстве применительно к действию электрических и радиоволн, тепловых, инфракрасных и космических лучей. На территории городов электромагнитные поля возникают от внешних источников. Если застройка расположена вблизи радио — и телевизионных комплексов, локационных установок и других излучателей энергии, линий электропередач и промышленных генераторов, то попадает в зону действия электромагнитного поля. Существуют и внутренние источники такого поля. Это телевизоры, компьютеры и другие бытовые приборы, но они обладают локальным действием и на придомовые участки не распространяются.

Электромагнитные излучения отрицательно сказываются на здоровье людей, если они длительное время пребывают вблизи излучателя энергии. Действие электромагнитных лучей, или, как их называют в быту, блуждающих токов, сходно с последствиями радиационного облучения и человек начинает болеть теми же болезнями. Для защиты от этих токов используют различного рода экраны и защитные конструкции, но самое действенное мероприятие — это

создание так называемых санитарных разрывов вокруг излучателей. В сложив-

93

шейся застройке такое мероприятие часто невыполнимо. Тогда здания трансформируют в учреждения кратковременного пребывания людей.

Зрительный комфорт — это восприятие человеком внешнего вида среды. В зависимости от настроения это ощущение изоляции от окружения или, наоборот, сопричастности к жизни города. Окружающая место жительства ухоженная благоустроенная среда, облагороженные дворовые фасады домов, зеленые насаждения, малые архитектурные формы, красивая перспектива создают хорошее настроение.

Зрительная изоляция помещений также имеет значение. Помещения квартиры, не просматриваемые соседями через окна, создают у людей ощущение комфортности, так как удовлетворяют заложенную в генах потребность в личном пространстве.

Экологическая ситуация в районе, где расположено жилье, — фактор, приобретающий доминирующее значение. Загазованность и запыленность воздушного бассейна, шумовой, аэрационной и инсоляционный режимы, отсутствие на территории зеленых массивов существенно влияют на комфортность. Нарушение хотя бы одного из этих показаний может свести на нет все преимущества функционального благоустройства жилых территорий.

ПАРОПРОГРЕВ БЕТОНА

Монолитные конструкции подвергают паропрогреву лишь при условии технико-экономического обоснования и невозможности выполнить электропрогрев.

Паропрогрев заключается в создании с помощью пара благоприятных тепловлажностных условий, значительно ускоряющих твердение бетона. Как и электропрогрев, паропрогрев состоит из

стадий разогрева до заданной температуры, изотермического прогрева при этой температуре и остывания.

При паропрогреве температуру в бетоне повышают с такой же интенсивностью, как и при электропрогреве. Максимальная температура прогрева бетона при применении быстротвердеющих цементов не должна превышать 70, портландцемента — 80 и шлакопортландцемента и пуццоланового портландцемента — 90°С.

При прогреве монолитных конструкций из-за больших потерь тепла температура разогрева бетона обычно не превышает 70°С. При такой температуре за 24—28 ч можно получить такую же прочность, как и через 10—15 дней при твердении бетона на воздухе при температуре 15°С.

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной прочности бетона. Ее можно определять ориентировочно по графикам нарастания прочности (см. рис. 72) с уточнением по результатам испытания контрольных кубов на сжатие. Бетон прогревают насыщенным паром низкого давления. Для этого пар высокого давления предварительно пропускают через редуктор, понижающий давление пара.

Наиболее распространен паропрогрев бетона с применением паровой рубашки. При этом способе устраивают полную или частин^ ную оболочку (рубашку), охватывающую прогреваемую конструкцию или ее элемент вместе с опалубкой и обеспечивающую свободное обтекание поверхности бетона (или опалубки) паром.

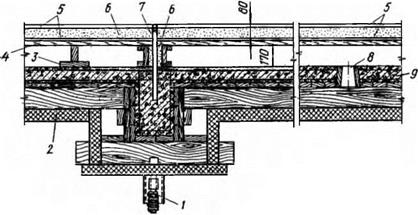

Паровые рубашки (рис. 80) устраивают до бетонирования. Ограждения паровых рубашек должны быть плотными, малотеплопроводными и отстоять от опалубки или бетона не более чем на 15 см, образуя пространство для впуска пара. Обычно их делают из утепленных деревянных щитов 2 или фанеры с прокладкой то-

|

Рис. 80. Схема паровой рубашки для прогрева железобетонных ребристых перекрытий: 1 — гибкий шланг, 2 — утепленные щиты, 3—подкладки, 4 — настил из досок. 5 — толь, 6 —* утеплитель, 7— температурные скважины, 8 — отверстие для пропуска пара, 9— бетон |

ля 5. Щиты плотно пригоняют один к другому, а швы между ними закрывают нащельниками или промазывают глиной.

При паропрогреве ребристых перекрытий паровые рубашки устраивают снизу и сверху. Верхнюю паровую рубашку устраивают только после укладки бетона в перекрытие. Пар для прогрева перекрытия пускают по трубам или гибким шлангам 1 в нижнюю паровую рубашку. Обычно на каждые 5—8 м2 поверхности перекрытия делают один ввод. Для пропуска пара в верхнюю паровую рубашку в плите при укладке бетона оставляют специальные от — 7 верстия 8 размером 10Х 10 см.

Паровую рубашку для колонн, балок, прогонов, ригелей и арок собирают из инвентарных утепленных щитов. Пар впускают через каждые 2—3 м по длине балки или прогона и через 3—4 м по высоте колонны в отдельные отсеки паровой рубашки.

При прогреве перегородок и стен паровую рубашку устраивают только с одной стороны, противоположной бетонированию. С другой стороны по мере укладки бетонной смеси опалубку наращивают и утепляют. При таком одностороннем прогреве вследствие небольшой толщины конструкции температура бетона на поверхности под утепленной опалубкой будет лишь немного ниже, чем на поверхности, обращенной к паровой рубашке.

Для равномерного распределения пара в рубашке его вводят через парораспределительный короб.

Вертикально расположенные элементы прогревают и в так называемой капиллярной опалубке, представляющей собой видоизмененную обычную опалубку из досок толщиной 38 мм. Преимущество капиллярной опалубки по сравнению с паровой рубашкой заключается в том, что на нее меньше затрачивается лесоматериалов и теплоизоляции.

В капиллярной опалубке (рис. 81) пар проходит по узким треугольным или четырехугольным вертикальным каналам (капиллярам) 1, которые делают в щитах опалубки 3 со стороны, обращенной к бетону. Для образования каналов стесывают кромки досок опалубки или выбирают в досках четверти и затем перекрывают полученные пазы полосками 2 кровельной стали.

Пар поступает в распределительные коробы, располагаемые обычно внизу колонн или стен, а оттуда через просверленные в опалубке отверстия в капилляры, по которым движется в вертикальном направлении. Сверху капилляры во избежание попадания в них бетона закрывают деревянными пробками, а пар выходит через отверстия, просверленные сбоку в верхней части капилляров. При высоте колонн более 3,5 м устраивают дополнительный ввод пара по середине колонн.

Для предварительного прогрева опалубки пар пускают за 20 — 30 мин до начала бетонирования. Для выпуска конденсата в парораспределительных коробах предусматривают отверстия, закрываемые пробками.

Способы укладки бетонной смеси

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Укладка бетонной смеси включает в себя следующие процессы: подачу бетонной смеси в бетонируемую конструкцию, распределение (разравнивание) и уплотнение ее.

Для подачи бетонной смеси в конструкцию применяют бадьи и ковши в сочетании с различными кранами, ленточные конвейеры и бетоноукладчики, бетононасосы и пневмонагнетатели, хоботы и виброхоботы, виброжелоба. В ряде случаев, например при строительстве дорог, аэродромных покрытий, пологих откосов каналов и дамб и других подобных сооружений, бетонную смесь, доставляемую автотранспортными средствами, выгружают непосредственно на место укладки без применения механизмов.

Высота свободного сбрасывания бетонной смеси при подаче ее в армированные конструкции не должна превышать 2 м, а при подаче на перекрытие—1 м, за исключением колонн без перекрещивающихся хомутов арматуры со сторонами сечения от 0,4 до 0,8 м, когда высота сбрасывания в опалубку достигает 5 м.

Допускаемую высоту сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливает строительная лаборатория. При этом учитывают сохранение однородности и прочности бетона, а также целостность основания и опалубки. Высота сбрасывания не должна превышать 6 м. При подаче бетонной смеси с большей высоты в местах, где невозможно опустить бадью краном, применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м — виброхоботы с гасителями.

Высота свободного сбрасывания бетонной смеси на пористых заполнителях при укладке в вертикальную опалубку не должна превышать 1,5 м, а при подаче на горизонтальную опалубку 0,7 м. Допускается свободное сбрасывание бетонной смеси с большей высоты при введении в смесь добавок, понижающих ее расслоение.

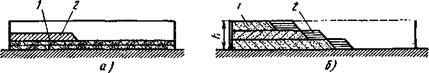

В бетонируемой конструкции смесь распределяют горизонтальными слоями одинаковой толщины, укладываемыми в одном направлении (рис. 95, а).

|

Рис. 95. Бетонирование горизонтальными слоями (а) и ступенями (б): 1 — уложенная бетонная смесь, 2 — новый слой бетонной смеси, Н не более 1,5 м |

Толщина укладываемого слоя бетонной смеси зависит от средств уплотнения. При использовании тяжелых подвесных глубинных вибраторов толщина укладываемого слоя на 5… 10 см меньше длины рабочей части вибратора, если вибратор расположен вертикально. При наклонном расположении вибратора (под углом до 35° к вертикали) толщину слоя принимают равной величине проекции рабочей части вибратора на вертикаль.

При использовании ручных глубинных вибраторов толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора.

При уплотнении бетонной смеси поверхностными вибраторами толщина слоя не должна превышать 250 мм в конструкциях неар — мированных или армированных одиночной арматурой и 120 мм в конструкциях с двойной арматурой.

При уплотнении наружными вибраторами толщину слоев бетонной смеси определяют опытным путем в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси.

При распределении смеси перекидывать ее во избежание расслоения можно лишь в исключительных случаях; двойная перекидка не допускается.

Каждый укладываемый слой бетонной смеси тщательно уплотняют до начала укладки следующего. Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое.

Время укладки и перекрытия слоев устанавливает лаборатория. Зависит время от температуры наружного воздуха, условий

и свойств применяемого цемента. Ориентировочно оно составляет около 2 ч.

Если время укладки слоя превышает установленный лабораторией срок, то при виброуплотнении последующего слоя нарушается монолитность бетона предыдущего слоя, поэтому бетонирование следует прекращать. Возобновлять бетонирование можно только при достижении бетоном прочности на сжатие не менее 1,5 МПа. Момент достижения бетоном такой прочности определяют в лаборатории.

В месте контакта ранее уложенной бетонной смеси со свеже — уложенной образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенной смеси со свежеуложен — ной, поверхность ранее уложенного слоя оставляют неровной (не заглаживают) и очищают от цементной пленки водяной или воздушной струей по окончании схватывания цемента.

На больших массивах иногда невозможно перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 95, б) с одновременной укладкой двух-трех слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ применяют при бетонировании гидротехнических сооружений длинными блоками с отношением длины к ширине более 2. В отечественном строительстве известны примеры бетонирования блоками длиной 70 и шириной 15 м.

В гидротехническом строительстве бетонируют также блоки большой площади сразу на всю высоту одним горизонтальным слоем толщиной до 100 см. В этом случае продолжительность укладки слоя не зависит от времени начала схватывания цемента. Но между каждым уложенным слоем и предыдущим образуется рабочий шов, требующий обработки.

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалить.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Деформационные швы заполняют прокладками или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для своевременного перекрытия слоев при бетонировании. Такие швы называют строительными или усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы. Их совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают в проекте с учетом условий производства работ на основе технико-экономических расчетов.

Для ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно ббльшими, а следовательно, возможно ббльшими и расстояния между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

Технология «стена в грунте»

5.2.1. Основные понятия

Сущность технологии «стена в грунте» заключается в образовании под защитой глинистого раствора траншеи (выработки) с вертикальными стенками. При заполнении выработки бетоном, железобетоном и сборными конструкциями стена в грунте выполняет роль ограждающей или несущей конструкции. При заполнении траншеи противофильтра — ционными материалами они выполняют роль противофильтрационных устройств (завес).

Способ «стена в грунте» используют при возведении подземных частей промышленных и гражданских зданий, а также инженерных сооружений. Технология дает возможность устраивать фундаменты и подземные сооружения практически любой глубины. Обычно глубина конструкций (7…20 м) ограничивается возможностями применяемой землеройной машины. Ширина траншеи в зависимости от параметров механизма составляет 0,4-1,2 м.

В плане конфигурация возводимых стен в грунте может быть открытой (прямолинейной, криволинейной и ломаного очертания) или замкнутой (прямолинейной, круглой и т. п.).

Технология «стена в грунте» позволяет совмещать работы по устройству фундаментов и подвалов, исключает переброски больших масс грунта и значительно упрощает организацию работ нулевого цикла.

Использование технологии «стена в грунте» эффективна в сложных инженерно-геологических и гидрогеологических условиях и в ряде случаев позволяет отказаться от погружения шпунта, всевозможных креплений, водопонижения и замораживания. Технология эффективно применяется также при высоком уровне подземных вод; заглублении конструкции в прочный и водоупорный слой и в стесненных условиях строительства.

Технология «стена в грунте» позволяет устраивать подземные помещения внутри существующих зданий при их реконструкции и в непосредственной близости к фундаментам. При этом значительно сокращается объем земляных работ по сравнению с открытым способом и не требуется водопонижение.

В зависимости от свойств грунта и глубины стен применяют две разновидности технологии возведения стен: с применением глинистого раствора (мокрый способ) и сухой способ.

При мокром способе траншею в процессе ее разработки и возведения стен заполняют глинистым раствором, который предотвращает обрушение грунта. Этот способ применяют в водонасыщенных неустойчивых грунтах. Устойчивость стенок траншей обеспечивается за счет укрепления поверхностного слоя стенок путем создания экрана, состоящего из за глинизированного грунта и глинистой корки, и передачи на стенку гидростатического давления глинистого раствора. Устойчивость стенок траншей возрастает с увеличением плотности глинистого раствора и уменьшением проницаемости образованного экрана.

После устройства в грунте траншей (выемок) раствор в траншеях заменяют монолитным бетоном, сборными элементами, глиной или смесями глины с цементом в зависимости от назначения конструкции. В грунте формируют несущие конструкции (фундаменты и стены) или противофильтрационные завесы. При устройстве подвалов и подземных сооружений грунт, заключенный внутри стен, извлекают.

Сухой способ применяют в устойчивых пылевато-глинистых грунтах с показателем текучести IL < 0,25 при небольшой глубине стен (до 5-7 м).

УКЛАДКА БЕТОННОЙ СМЕСИ. В МОНОЛИТНЫЕ КОНСТРУКЦИИ

§ 40- Подготовка к укладке бетонной смеси

Перед бетонированием конструкций выполняют комплекс работ по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания.

Опалубку и поддерживающие леса тщательно осматривают, проверяют на надежность установки стойки, леса и клинья под ними, крепления, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Проверка и осмотр необходимы потому, что опалубка может деформироваться из-за просадки или вспучивания основания (при оттаивании грунта) или вследствие усушки и коробления досок. Отклонения от проектных размеров не должны превышать допускаемых.

Геометрические размеры проверяют стальным метром или рулеткой, положение вертикальных плоскостей — рамочным отвесом, горизонтальность плоскостей — уровнем или геодезическими инструментами.

Щели шириной более 3 мм и отверстия в деревянной опалубке заделывают. Щели от 3 до 10 мм проконопачивают скрученной в жгут паклей, а более 10 мм — заделывают деревянными рейками. В опалубке балок и невысоких колонн щели до 10 мм промазывают глиняным тестом. Конопатят щели до промывки опалубки, а промазывают глиной после промывки. Щели шириной до 3 мм затягиваются от разбухания досок при смачивании опалубки перед укладкой бетонной смеси.

В металлической опалубке щели и отверстия промазывают глиняным тестом или раствором строительного гипса. Перед укладкой бетонной смеси опалубку очищают от мусора и грязи.

Работы по установке и закреплению опалубки и поддерживающих ее конструкций оформляют записью в журнале работ.

Установленные арматурные конструкции перед бетонированием также проверяют. Контролируют местоположение, диаметр и число арматурных стержней, а также расстояния между ними*, наличие перевязок и сварных прихваток в местах пересечения стержней. Расстояния между стержнями и допускаемые отклонения должны соответствовать проектным.

Проектное расположение арматурных стержней и сеток обеспечивается путем правильной установки поддерживающих устройств; шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня.

Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с приемщиком.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции.

Для надежного сцепления свежеуложенной бетонной смеси с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочных щеток.

Для прочного соединения ранее уложенного затвердевшего бетона монолитных конструкций и сборных элементов сборно-монолитных конструкций с новым горизонтальные поверхности затвердевшего монолитного бетона и сборных элементов перед укладкой бетонной смеси очищают от мусора, грязи и цементной пленки. Вертикальные поверхности от цементной пленки очищают в том случае, если это требуется проектом.

Цементную пленку удаляют водяной или воздушной струей под давлением 0,3…0,5 МПа сразу после окончания схватывания цемента: в жаркое время — через 6…8 ч после окончания укладки, в прохладную погоду — через 12…24 ч. Воду из шланга направляют на бетон под углом 40…50°. Наконечник шланга должен находиться на расстоянии 40…60 см от поверхности бетона. Струя воды снимает тонкий слой бетона (1…2 см) и обнажает отдельные зерна крупного заполнителя. Если под действием струи снимается слой большей толщины или получаются отдельные выбоины, обработку на 2…4 ч прекращают. Очищать водой поверхности ограждающих конструкций из легкого бетона не разрешается.

Поскольку к моменту обработки водой бетон обладает малой прочностью (около 0,3 МПа), необходимо принимать меры предосторожности, чтобы не повредить его. На обрабатываемую поверхность укладывают дощатые трапы, по которым рабочий должен передвигаться.

В затвердевшем бетоне (при прочности 1,5 МПа) цементную пленку счищают металлическими щетками или (при прочности 5 МПа) с помощью гидропескоструйных аппаратов или механических фрез и промывают струей воды. Оставшуюся на поверхности монолитного бетона и сборных элементов воду удаляют.

Перед укладкой бетонной смеси на грунт основание специально подготавливают. С него удаляют все глинистые, растительные, торфянистые и прочие грунты органического происхождения, сухой несвязный грунт слегка увлажняют поливкой. Переборы ниже проектной отметки заполняют песком и тщательно уплотняют. Со скального основания удаляют все выветрившиеся частицы; мелкие трешины заделывают цементным раствором, крупные заполняют бетонной смесью. Переборы ниже проектных отметок выправляют бетоном низких марок. Перед бетонированием скальное основание очищают от грязи, битума, масел, снега и льда.

О готовности основания под укладку бетона составляют акт. Кроме того, перед укладкой бетонной смеси двусторонним актом оформляют работы (гидроизоляцию, армирование, установку закладных деталей) по сооружению конструктивных элементов, закрываемых последующими операциями.

Техника безопасности ведения монтажных работ

Требования правил безопасного ведения монтажных работ должны учитываться уже в начальной стадии проектирования объекта за счет использования рациональных конструктивных решений и конструкций, например, крупных блоков покрытий с их наземной сборкой, технологичных в монтаже элементов, обеспечивающих их сборку с минимальными затратами ручного труда и времени и т. д.

Мероприятия по безопасному ведению монтажных работ должны предусматриваться на стадии разработки проекта производства работ — за счет применения таких приемов монтажа и такой технологической последовательности монтажных операций, которые обеспечивали бы наиболее удобный доступ кранов к монтажным позициям, а также жесткость и устойчивость монтируемых и ранее смонтированных конструкций.

При размещении на строительной площадке башенных кранов, когда в опасные зоны, расположенные вблизи строящихся зданий, а также мест перемещения грузов кранами, границы которых определяются согласно нормативных требований, попадают транспортные или пешеходные пути, санитарно-бытовые или производственные здания и сооружения, другие места временного или постоянного нахождения работников и других лиц на территории строительной площадки или жилые, общественные здания, транспортные магистрали за ее пределами, необходимо предусматривать решения по безопасности труда, исключающие возможность возникновения там опасных зон, включая:

♦ оснащение башенных кранов средствами для искусственного ограничения зоны их работы;

♦ применение вблизи строящегося здания защитных экранов.

В проектах производства работ указываются:

♦ номенклатура предохранительных приспособлений и средств защиты работающих и определяется потребность в них;

♦ средства освещения строительной площадки, рабочих мест, проходов и проездов, а также средства сигнализации и связи;

♦ требования по санитарно-бытовому обслуживанию работников.

Для предупреждения опасности падения работников с высоты в проектах производства работ должны предусматриваться:

♦ сокращение объемов верхолазных работ;

♦ первоочередное устройство постоянных ограждающих конструкций (стен, панелей, ограждений балконов и проемов);

♦ временные ограждающие устройства, удовлетворяющие требованиям охраны труда;

♦ места и способы крепления страховочных канатов и предохранительных поясов;

♦ средства подмащивания;’

♦ пути и средства подъема (спуска) работников к рабочим местам или местам производства работ;

♦ грузозахватные приспособления, позволяющие осуществлять дистанционную расстроповку грузов.

Лицо, ответственное за безопасное производство работ кранами, крановщики и стропальщики должны до начала работ ознакомиться с проектом и расписаться под ним.

Одним из условий безопасного выполнения монтажных работ должна являться правильная эксплуатация монтажных кранов, обеспечивающая их устойчивость. Для этого монтажный кран должен быть установлен на надежное и тщательно выверенное основание. Краны на рельсовом ходу должны обязательно иметь противоугонные устройства. Кроме того, каждый кран необходимо оборудовать автоматическим устройством для ограничения грузоподъемности.

В соответствии с нормативными требованиями на строительной площадке и монтируемом здании или сооружении должны быть предупреждающие надписи, выделены опасные зоны, ограждены проемы, а рабочие места при производстве работ в вечернее и ночное время — достаточно освещены в соответствии с нормативами освещенности. Граница опасной-зоны должна определяться расстоянием от места возможного падения груза с крюка крана или с монтируемых конструкций до возводимого здания.

К опасным должны относиться зоны, в которых проводятся собственно монтажные работы (подъем, перемещение, установка конструкций), подача материалов и других сопутствующих грузов, закрепление статически неустойчивых конструкций, монтажные работы в непосредственной близости от линий электропередач и др.

Контуры опасной зоны описываются радиусом, который может быть определен в зависимости от характера монтажного процесса. Так, при монтаже колонн промышленного здания в горизонтальном положении радиус опасной зоны R03 вычисляется по формуле

R = L + L + L,

оз шах гр зал’

где Lmax — максимальный вылет стрелы с грузом на крюке, м;

Ьф — длина груза, м;

L3an — запас, увеличивающий радиус зоны, м.

При производстве монтажных работ вблизи линий электропередач зона опасности поражения должна определяться исходя из указанных ниже значений:

|

Напряжение линии электропередачи, кВ |

Минимальное расстояние, м |

|

До 1 |

1,5 |

|

1-26 |

2,0 |

|

35-110 |

4,0 — |

|

150-220 |

5,0 |

|

330 |

6,0 |

|

550-750 |

9,0 |

К монтажу строительных конструкций рабочие должны допускаться только после прохождения вводного инструктажа, в процессе которого их знакомят с основными правилами безопасного ведения работ с учетом специфических особенностей данного объекта.

К монтажным и сварочным работам на высоте должны допускаться монтажники и сварщики-верхолазы, имеющие справку о медицинском освидетельствовании, которое они проходят 2 раза в год. К верхолазным работам допускают монтажников, имеющих разряд не ниже 4-го и стаж не менее одного года.

При расположении рабочих мест вблизи перепада по высоте 1,3 м и более технологические карты должны содержать решения по предупреждению падения человека с высоты, которые связаны с определением конструкции и места установки необходимых средств коллективной защиты — защитных (страховочных или сигнальных) ограждений, а также средств подмащивания и лестниц для подъема на рабочие места.

В связи с тем, что применяемые ограждения являются временными и перемещаются вместе с рабочими местами, они делаются, как правило, инвентарными. При их отсутствии ограждения должны изготавливаться по месту из лесоматериала или металла.

Рабочие, участвующие в монтажных работах, должны носить каски. В отдельных случаях, предусмотренных нормативными требованиями, работы могут выполняться с применением предохранительного пояса, соответствующего техническим требованиям. В этом случае в технологической карте должны быть указаны места и способы крепления предохранительного пояса.

При выборе способа крепления предохранительного пояса следует учитывать зону работы. В случае, если зона работы ограничена и не требует частого перемещения, предохранительный пояс может крепиться к элементам конструкций. В случае, если зона работы значительна и требует свободного перемещения работника, предохранительный пояс следует применять в комплекте со страховочным устройством.

Пояса, находящиеся в работе, должны подвергаться осмотру не реже 1 раза в 15 дней. На предохранительном поясе должны быть обозначены номер пояса и дата его испытания. Запрещается пользоваться поясами, имеющими повреждения, а также поясами, срок использования которых после последнего испытания истек.

Съемные грузозахватные приспособления должны быть снабжены клеймом или прочно прикрепленной биркой с указанием номера, грузоподъемности и даты испытания. Грузоподъемность стропов указывается при угле между их ветвями 90°. Длина каната стропов должна быть такой, чтобы во время подъема груза угол между ветвями не превышал 90°.

Грузоподъемные машины, съемные грузозахватные приспособления и тару, не прошедшие технического освидетельствования, в работе использовать категорически запрещено. Инструмент необходимо содержать сухим и чистым, хранить в закрытых помещениях или специальных инструментальных ящиках-ларях с крышкой. Работать с инструментом, имеющим надлом и трещины на ручках, запрещается.

Захваты и другие такелажные приспособления следует периодически испытывать и при необходимости выбраковывать. Перед началом работы и в процессе монтажа такелажные устройства испытывают двойной нагрузкой.

Неисправные съемные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. В процессе эксплуатации съемных грузозахватных приспособлений и тары владелец должен периодически проводить их осмотр в соответствии с существующими инструкциями в следующие сроки: траверсы, клещи и другие захваты и тару — каждый месяц; стропы (за исключением редко используемых) — каждые 10 дней. Поврежденные съемные грузозахватные приспособления и тара должны изыматься.

Не допускается выполнять монтаж конструкций на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ. Работы по перемещению и установке элементов, имеющих большую парусность (глухие стеновые панели, листовые металлические конструкции и т. д.), следует прекращать при скорости ветра 10 м/с и более.

На участке (захватке), где ведутся монтажные работы, не должны выполняться другие работы и находиться посторонние лица.

К монтажным работам на объекте допускаются рабочие не моложе 18 лет, прошедшие медицинский осмотр и инструктажи (вводный — при поступлении на ^работу и первичный — непосредственно на рабочем месте) по соблюдению правил безопасности труда и имеющие соответствующие удостоверения. Рабочий должен быть обучен безопасным приемам труда по утвержденной программе; ежегодно его знания проверяют.

До подъема конструкции должны быть проверены на отсутствие повреждений, очищены от грязи, наледи и т. п. Не допускается подъем конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж. Способы строповки элементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками. Однако сам груз следует поднимать и опускать только в строго вертикальном положении. Перед подъемом надо проверить надежность петель для строповки груза. Запрещается во время перерывов оставлять груз поднятым.

Монтаж конструкций каждого вышележащего этажа (яруса) многоэтажного здания можно производить лишь после проектного закрепления всех мойтаж — ных элементов и достижения бетоном (раствором) замоноличенных стеков несущих конструкций прочности, указанной в ППР.

Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема и перемещения. Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

При перемещении монтируемых элементов расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, а по вертикали не менее 0,5 м.

Места работ на высоте должны иметь соответствующие ограждения.

При монтаже конструкций особенно опасны верхолазные работы, которые выполняются на высоте более 5 м от поверхности земли или настила перекрытия, а также работы, выполняемые непосредственно с элементов конструкций.

При работе с приставной лестницы на высоте более 1Д м следует применять предохранительный пояс, прикрепляемый к конструкции сооружения или к лестнице при условии ее закрепления к строительной или другой конструкции. Лестницы или скобы, применяемые для подъема или спуска работников на рабочие места, расположенные на высоте более 5 м, должны быть оборудованы устройствами для закрепления стропа (фала) предохранительного пояса.

Выполняя любые работы на высоте, необходимо обязательно закрепиться карабином цепи предохранительного пояса за прочно установленные конструкции. Каждый предохранительный пояс должен быть испытан на статическую разрывную нагрузку не менее 7000 Н (700 кгс) и ударную динамическую нагрузку, возникающую при падении груза массой 100 кг с высоты, равной двум длинам стропа (фала). Данные испытаний заносят в специальный журнал.

По окончании работ проверяют рабочее место, а также нижележащие площадки и этажи (при сварочных работах) с целью ликвидации скрытых очагов, грозящих возникновением по’жара.

Вопросы для самопроверки

1. Какие методы монтажа различают в зависимости от принятой последовательности установки элементов каркаса здания?

2. Какие методы различают в зависимости от направления монтажа зданий?

3. Каковы основные требования при транспортировании строительных конструкций?

4. Назовите основные требования при складировании строительных конструкций (их положение, размеры штабелей идрд.

5. Как производится укрупнительная сборка конструкций?

6. Каковы основные технические характеристики и особенности грузоподъемных кранов?

7. Как производится выбор монтажных кранов?

8. Что вы знаете о предназначении и разновидности грузозахватных приспособлений?

9. Как производится монтаж одноэтажных промышленных зданий?

10. Каковы основные условия безопасной работы с грузоподъемными кранами?

Тест

1. Установка конструкций определенного вида отдельной проходкой крана производится при методе монтажа:

а) комплексном (совмещенном, сосредоточенном);

б) раздельном (дифференцированном);

в) комбинированном (смешанном);

г) крановом.

2. Сборные железобетонные колонны и сваи транспортируются;

а) в положении «на ребро»;

б) в горизонтальном положении;

в) в рабочем положении;

г) в вертикальном положении.

3. Конструкции при хранении в штабеле между их рядами опирают на:

а) инвентарные подкладки;

б) инвентарные прокладки;

в) уплотненный грунт;

г) строповочные петли.

4. Показатель технической характеристики крана, зависящий от наибольшей массы груза и грузозахватного устройства, которая может быть поднята краном при условии сохранения его устойчивости и прочности конструкции, — это;

а) грузоподъемность;

б) высота подъема крюка;

в) скорость;

г) мощность.

5. Строповку груза за петлевые элементы обеспечивают:

а) зацепные (крюковые) захваты;

б) фрикционные захваты;

в) анкерные захваты;

г) опорные захваты.

6. Количество прямолинейных ветвей стропа с обозначением 4СК:

а) один;

б) два;

в) три;

г) четыре.

7. Угол между ветвями стропов при подъеме конструкций должен быть:

а) не более 90°;

б) не менее 90°;

в) не более 120°;

г) не более 180°.

8. Для подъема одним крюком крана длинномерных или объемных элементов с уменьшением высоты подъема крюка служат:

а) стропы;

б) захваты;

в) траверсы;

г) механизмы управления.

9. Монтаж стеновых панелей бескаркасных панелоных зданий начинается с:

а) установки внутренней продольной панели в центре здания, обеспечивающей пространственную неизменяемость здания;

б) установки внутренней поперечной панели в центре здания, обеспечивающей пространственную неизменяемость здания;

в) создания жестких узлов, обеспечивающих пространственную неизменяемость конструкций;

г) установки наружной панели.

10. Граница опасной зоны вблизи мест перемещения грузов краном:

а) не обозначается;

б) озвучивается специальными сигналами;

в) обозначается и ограждается;

г) охраняется специальным нарядом.

|

Ключ

|

|

|

Требования к застройке

Жилая застройка с ее окружением — это природно-антропогенная система, созданная для жизнедеятельности людей: сна, питания, работы на дому, пассивного и активного отдыха. Оценка ее качества базируется на методах квали- метрии — науки, своими корнями уходящей в гуманитарные, медикосанитарные, экологические, специальные инженерные и архитектурнопланировочные дисциплины [41].

С точки зрения философии и психологии первичные потребности человека вытекают из интуитивных нужд организма и определенного видения проблемы личностью. Отсутствие в жилой среде обитания некоторых свойств вызывает различные заболевания, а полноценная среда является не только непременным условием физического и психического здоровья, но и стимулирует такие философские абстракции, как потребность в красоте, истине и самовыражении.

Все эти потребности объединены в интегральном понятии качества, совокупности свойств, характеризующих степень пригодности зданий к использованию по назначению и для удовлетворения запросов потребителя.

Показатели свойств рассматривают на различных уровнях. На верхнем находится интегральное понятие качества, на других от уровня к уровню его последовательно расчленяют на частные, уточняя содержание этого собирательного термина. Например, на втором уровне показатели комфортности сочетают с рациональностью, существенным фактором которой является экономичность. Комфортность часто вступает в противоречие с этим фактором: повышение качества требует дополнительных затрат.

На следующем уровне расшифровывают собирательные понятия. Так, капитальность ассоциируют с общественным значением застройки и концентрацией в ней материальных ценностей, но прежде всего с долговечностью. В свою очередь критерии комфортности делят на три группы показателей: гигиены, функциональности и безопасности.

На самом высоком уровне критерии свойств стремятся выразить численно. Это позволяет четко ограничить пределы оптимальности показателей, дать точную и беспристрастную их оценку, а не качественную, отличающуюся субъективностью и поэтому приблизительную.

Комфортные требования в разные исторические эпохи были неравнозначными. С ростом технических возможностей общества, преображением его идеологии и, что немаловажно, финансового достатка человека меняются его представления об удобствах. Вообще расширяются рамки понятия, поднимается уровень жизни и увеличивается количество требований. Например, с ростом автомобилизации появилась настоятельная потребность стоянок при жилье, что для муниципалитетов стало практически неразрешимой проблемой.

Комфортность мы рассматриваем не узко, как гигиену и функциональные удобства в доме и вокруг него, а придаем значение дальнему окружению. В современном городе это окружение играет все большую роль в оценке качества застройки, поскольку может создать весьма неблагоприятный фон, свести на нет все преимущества благоустройства дома, квартиры и прилегающего участка. Неверно расположенное строение может нарушить экологическое равновесие на территории, а недостаточно рационально возведенное здание — изменить эстетическое восприятие старинной улицы и даже целого района.

Безопасность — немаловажное условие формирования ощущения комфортности, которое в значительной степени зависит от уверенности, что пребывание в среде не сопряжено с риском. Безопасность можно обеспечить, возведя застройку достаточно прочной и долговечной, отделив проезды для транспорта от пешеходных путей. Заботой о безопасности движения вызваны и нормативные ограничения на уклоны трасс, запрет на размещение детских учреждений вне жилых территорий, что исключает пересечение улиц по пути в школу или детский сад.

Рациональность охватывает совокупность таких свойств здания, как капитальность и экономичность. Фактор капитальности как средство оценки рациональности рассматривают на самом раннем этапе изучения идей инвестиционного проекта. Определяют, например, насколько капитально должна быть застройка временного городка строителей промышленного комбината, который создаётся в чистом поле. Задаются вопросом: нужно ли для этих нужд строить долговечные здания, а через два-три года снести их за ненадобностью или, может быть, рациональней возвести именно капитальную застройку и передать ее на баланс строящегося предприятия после сдачи объекта в эксплуатацию.

Сейчас в России пересматривается концепция нормативных документов. Основными стали федеральные законы, которые дополняют подзаконные акты в виде СНиПов, ГОСТов и других норм.

Считается, что жесткой регламентации на уровне СНиПов подлежат параметры безопасности, здоровья и имущества граждан, экологии и ресурсопотребления. Остальные нормы могут не иметь жестких ограничений, а определять нижний и верхний пределы допустимости. Такие показатели можно назначать рекомендательно, но они должны соответствовать уровню технического развития производства, поскольку в рыночной экономике критерием является цена. Финансовые возможности потребителя определяют его запросы, и он будет ограничивать верхний предел площади, например, для мусорных контейнеров.

Такой подход в сочетании с правовым законодательством, накладывающим санкции за нарушение нормативов, позволит регулировать законами рынка отношение в градостроительном комплексе, откроет широкие возможности выбора в части благоустройства и комфортности территории, организации учебно-образовательного и транспортно-пешеходного обслуживания.

В России выпущены законы о градостроительстве и жилищнокоммунальной реформе. Утвержден градостроительный кодекс Российской Федерации, разработан Градостроительный кадастр. Создается система подзаконных актов и нормативно-технических документов нескольких уровней. На верхнем — ГОСТы и СНиПы, утверждаемые Правительством России, на следующем — региональные строительные нормы (РСН), принимаемые органами территориального управления. На третьем и четвертом — строительнотехнологические нормы (СТН) и стандарты предприятий (СТП), несущие отраслевые признаки на уровне концернов, производственных объединений и отдельных производителей продукции. Эту систему дополняют методические пособия и инструкции, поясняющие существо норм и дающие рекомендации по проектированию, строительству и эксплуатации.

Нормальные условия жизнедеятельности в застройке зависят не только от качества проектирования и добротности строительства, но и от эффективности эксплуатации зданий и элементов благоустройства. С этих позиций регламентации подлежат все «жизненные циклы продукции», состоящие из разработки идеи, претворения ее в проект, реализации проекта в натуре, эксплуатации территории с ее периодическим ремонтом и модернизацией.

Комплексность нормативной документации особенно важна, поскольку чередование «жизненных циклов» элементов застройки отличается от аналогичного процесса существования продукции промышленности. Период продуктивного использования застройки несравненно больше, чем промышленной продукции.

В действующей системе нормативно-технических документов государственного уровня пока отсутствует важное звено, регламентирующее самый длительный цикл градостроительной продукции — его эксплуатацию. Необходимы СНиПы, в которых будут регламентированы параметры технического содержания и обследования, текущих и капитальных ремонтов, реновации, реконструкции и реставрации. Такой документ включен в структуру государственной системы Строительных норм и правил, а также стандартов РФ.

Помимо нормативно-технических документов для регулирования градостроительных и эксплуатационных процессов в условиях рыночной экономики очень важна и правовая база. Поскольку технические и архитектурнопланировочные нормы становятся не столь жесткими, финансовые структуры могут манипулировать этими процессами. Поэтому необходимы федеральные законы и подзаконные акты на всех уровнях управления. Их роль заключается в соблюдении интересов государства и городского самоуправления, территориальных муниципалитетов, прав коллективов жителей и каждого человека.

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

§ 37. Основные требования, предъявляемые

к транспортированию бетонной смеси

При транспортировании бетонной смеси от бетонного завода до строящегося объекта необходимо обеспечивать сохранение ее однородности и соответствие проектным значениям показателей подвижности или жесткости.

Нарушение однородности бетонной смеси, т. е. ее расслоение, может быть вызвано избыточным количеством воды, сотрясениями при погрузке, перевозке или выгрузке с большой высоты. Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции. Если позволяют условия, то перед укладкой ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Отклонение показателей подвижности или жесткости от проектных значений может быть вызвано вредным воздействием атмосферных осадков, ветра, солнечных лучей, а также увеличенным против расчетного временем транспортирования бетонной смеси до места укладки.

Средства, предназначенные для перевозки бетонной смеси, должны исключать попадание в нее атмосферных осадков, предохранять от воздействия ветра и солнечных лучей, исключать потери цементного молока или раствора в пути.

Допускаемые продолжительность и дальность транспортирования устанавливает в каждом отдельном случае лаборатория. При этом учитывают сохранность в пути требуемого качества бетонной смеси в зависимости от времени схватывания цемента.

Для бетонных смесей на обычных и пористых заполнителях продолжительность транспортирования не должна превышать 45 мин.

Чтобы предотвратить расслоение и сохранить технологические свойства бетонной смеси, ее следует перевозить по дорогам и подъездным путям с жестким покрытием, без выбоин и других дефектов. Следует максимально сократить количество перегрузочных операций и по возможности разгружать смесь непосредственно в бетонируемую конструкцию или бетоноукладочное оборудование. Свободное падение бетонной смеси при выгрузке ее из транспортных средств не должно превышать 2 м.

Емкости, в которых перевозят бетонную смесь, необходимо очищать и промывать после каждой рабочей смены и перед перерывами в транспортировании более 1 ч.

Для перевозки бетонной смеси от бетонного завода или бетоносмесительной установки к объекту бетонирования используют автобетоносмесители, автобетоновозы. Допускается транспортировать бетонную смесь в автосамосвалах и бункерах (бадьях), установленных на автомобилях или железнодорожных платформах.

|

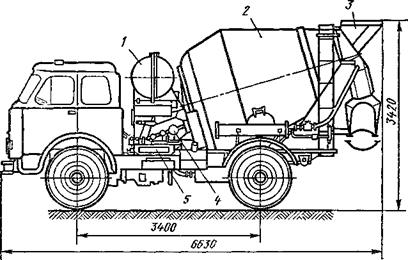

Рис. 91. Автобетоносмеситель СБ-69Б: 7 —бак для воды, 2— смесительный барабан, S — загрузочно-разгрузочное устройство. 4 — пршзод смесительного барабана, 5 — панель с контрольно-измерительнымн приборами |

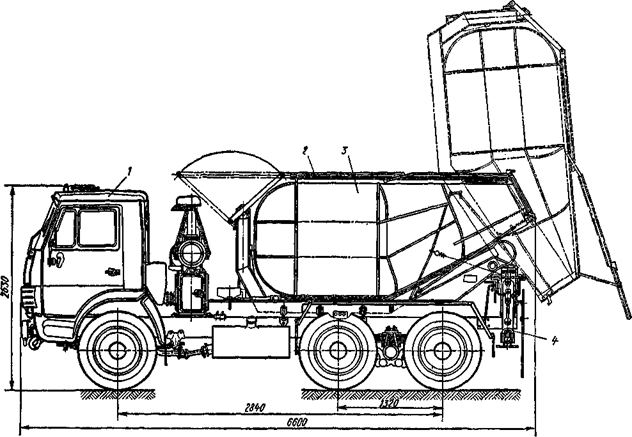

Автобетоносмесители представляют собой специализированные машины, предназначенные не только для перевозки, но и для приготовления бетонной смеси в пути следования.

Автобетоносмеситель СБ-69Б (рис. 91) смонтирован на шасси грузового автомобиля MA3-503A и состоит из рамы, смесительного барабана 2, загрузочно-разгрузочного устройства 3, бака для воды 1 с системой подачи ее в смесительный барабан, привода 4 смесительного барабана с механизмами управления.

В смесительном барабане вместимостью по выходу готовой бетонной смеси 2,6 м3 выполнено одно отверстие для загрузки и выгрузки. Барабан наклонен к горизонту под углом 15°. На внутренней поверхности барабана укреплены две спиральные лопасти. Угол наклона смесительных лопастей подобран так, что при вращении барабана в одном направлении смешиваются составляющие бетонной смеси, а при вращении в обратном направлении выгружается готовая смесь. Барабан приводится в действие от индивидуального дизельного двигателя.

У барабана по две-три частоты вращения в одну сторону при загрузке, смешивании и побуждении и две-три в обратную сторону при разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки с таким расчетом, чтобы не создавались заторы в загрузочной горловине.

При загрузке в барабан готовой бетонной смеси автобетоносмеситель является только средством транспортирования. В этом случае барабан в пути следования медленно вращается, предотвращая расслоение бетонной смеси. Для приготовления бетонной смеси в пути следования автобетоносмесителя в зависимости от дальности транспортирования составляющие загружают двумя способами. Если время транспортирования составляет не более 30 мин, то составляющие загружают одновременно и перемешивают их в течение всего пути следования. При большей длительности перевозки сначала загружают сыпучие компоненты, а по прибытии на объект, но не позднее чем через 30 мин после загрузки, подают воду.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

Автобетоносмесители СБ-92 и СБ-92-1 включают в себя смесительные барабаны вместимостью 3,5 м3 по объему готового замеса. Автобетоносмеситель СБ-92 смонтирован на шасси автомобиля КрАЗ-258, автобетоносмеситель СБ-92-1 — на шасси автомобиля КамАЗ-5511. Конструкция и принцип работы всех автобетоносмесителей одинаковы.

Автобетоиосмесители загружают готовой бетонной смесью или ее составляющими на заводах товарной продукции или бетоносме — сительиых установках СБ-75.

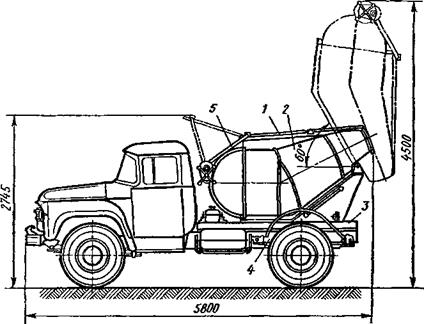

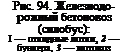

Автобетоновозы — специализированные машины только для перевозки бетонной смеси. Они снабжены кузовами каплеобразной формы, позволяющими наиболее полно выгружать бетонную смесь из машины.

Кузова расположены в зоне минимальной вибрации рамы базового автомобиля, благодаря чему при перевозке обеспечивается сохранность бетонной смеси от расслоения и разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов снабжен крышкой, а для предохранения смеси от воздействия низких отрицательных температур — двойной обшивкой, заполненной термоизоляционным материалом.

В автобетоновозе СБ-113 вместимостью 1,6 м3 (рис. 92) кузов 2 расположен на гидрофицированном автомобильном шасси 4 типа ЗИЛ-ММЗ-55К и опирается на раму. В верхней части опорной рамы находятся два шарнира, вокруг которых поворачивается кузов при подъеме. Высота разгрузки смеси 1..Л.6 м, угол подъема кузова 90°.

Управляют кузовом из кабины автомобиля с помошью пневмогидроприводов, которые обеспечивают подъем кузова до предельного угла, его остановку в любом промежуточном положении, опускание и встряхивание кузова в любых положениях в процессе подъема и опускания.

В автобетоновозе СБ-124 вместимостью 4 м3 (рис. 93) кузов смонтирован на автомобильном шасси типа КамАЗ-5511. Смесь можно выгружать с высоты 1,6 или 0,7 м.

Автосамосвалы используют для транспортирования бетонной смеси на короткие расстояния при отсутствии автобетоновозов. Предварительно принимают меры, снижающие потери бетонной

|

Рис. 92. Автобетоновоз СБ-113: 1 — крышка» 2 — кузов» 3 — подрамник» 4 — шасси, 5 — рычаги крышек; штрихпунктирными линиями показано положение кузова при выгрузке |

смеси в пути и исключающие возможность утечки ее растворной части. Для этого наращивают не менее чем на 40 см борта кузова автосамосвала, уплотняют места примыкания заднего борта к кузову прокладками из листовой резины, конвейерной ленты или шлангов.

Транспортирование бетонной смеси в бункерах (бадьях), установленных на автомобиле, используют в единичных случаях, так как в этом случае неэффективно используется грузоподъемность автомобиля. Кроме того, резко увеличивается потребность в бункерах или бадьях на строительстве.

Доставку бетонной смеси в бункерах, установленных на железнодорожных платформах, применяют в гидротехническом строительстве. При строительстве туннелей используют вагонетки.

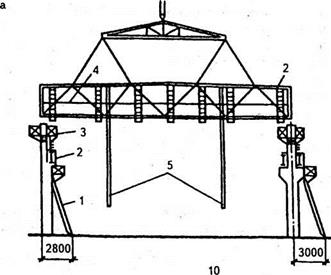

Железнодорожный бетоновоз (силобус) с двумя опрокидными бункерами вместимостью но 8 м3 показан на рис. 94.

|

|

|

|

|

|

|

|

Бункера 2 разгружают опрокидыванием, не снимая с платформы. На строящемся объекте бетонная смесь из бункеров перегружается через откидные лотки / в бадьи вместимостью 8 м3. После разгрузки бункеров лотки возвращаются в транспортное положение. Бадья подается кабель-краном к месту укладки бетонной смеси. Вагонетки разгружают, опрокидывая кузов.

Подавать автобетоновозы и автосамосвалы под погрузку бетонной смеси из бункера необходимо с таким расчетом, чтобы кабина не проходила под бункером. Находиться в кузове автосамосвала при его загрузке не допускается.

При выгрузке бетонной смеси из автосамосвала вдоль автомобиля надо оставлять проход для рабочих, очищающих поднятый кузов.

Нельзя работать под поднятым кузовом без установки страхующей упорной штанги.

При разгрузке бетонной смеси из автобетоносмесителя, автобетоновоза и автосамосвала с бровки котлована машины не должны подъезжать ближе чем на 1 м к бровке.

Запрещается разгружать автосамосвал на ходу и перемещать его с поднятым кузовом.

Эстакады и мосты для подачи бетонной смеси автобетоносмесителями, автобетоновозами и автосамосвалами должны быть оборудованы отбойными брусьями. Между отбойным брусом и ограждением предусматривают проходы шириной не менее 0,6 м. Движение автомобилей по мостам и эстакадам допускается со скоростью не более 3 км/ч.

На тупиковых эстакадах укладывают поперечные отбойные брусья, рассчитанные на восприятие удара колес автомобиля.

При подаче бетонной смеси автотранспортом с мостов и эстакад движение людей по ним не допускается, выгружать бетонную

смесь можно только тогда, когда в бетонируемом сооружении на месте выгрузки никого нет.

Бетонщики, принимающие бетонную смесь с мостов, должны находиться или за проезжей частью, или за оградительными щитками и очищать кузова самосвалов лопатами с удлиненной рукояткой. Ударять по днищу кузова снизу не разрешается.

Запрещается перевозить людей в кузовах автосамосвалов.

Вагонетки с опрокидными кузовами, используемые для транспортирования бетонной смеси, должны быть оборудованы приспособлениями против самоопрокидывания и тормозами. Запрещается тормозить вагонетки досками, кольями и другими предметами. Состояние тормозных устройств на вагонетках необходимо проверять ежедневно.

Проезд людей, кроме сопровождающих, на груженых и порожних вагонетках запрещается.

Особенности монтажа зданий и сооружений

Методы монтажа характеризуются комплексом организационных и технологических признаков.

Основные организационные признаки:

♦ направление развития фронта работ;

♦ последовательность выполнения монтажных операций;

♦ степень укрупнения монтажных элементов;

♦ деление хода монтажных работ (на очереди, этапы) и сооружения (на захватки, узлы и т. д.).

Технологические признаки: особенности выполнения отдельных операций по захвату (строповке), наводке, ориентированию и установке в проектном положении монтажных элементов, их закреплению, антикоррозийной защите и др.

По технологическим признакам различают 4 группы монтажных операций:

♦ подготовительные, выполнения при необходимости укрупнительной сборки или монтажного усиления конструкций;

♦ такелажные, связанные с оснасткой и строповкой поднимаемой конструкции;

♦ собственно монтажные, предусматривающие подъем, перемещение, наводку, ориентирование, установку конструкции в проектное положение, выверку и закрепление;

♦ сопутствующие, включающие герметизацию стыков, ихзамоноличивание, установку крепежных деталей, частичную отделку и т. д.

Монтаж одноэтажных промышленных зданий. Для одноэтажных промышленных зданий легкого типа с железобетонным каркасом рационален раздельный метод монтажа конструкций.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. ,

Для промышленных зданий площадью свыше 30 тыс. м2 металлическими конструкциями покрытия экономически и технологически оправдано использование конвейерного метода крупноблочного монтажа.

Монтаж оболочек купольных, сводчатых, структурных и других покрытий:

♦ наземная сборка в кондукторах с последующим подъемом конструкции оболочки в проектное положение;

♦ сборка на проектных отметках.

Выбор метода монтажа большепролетных зданий обусловлен тем, что их размеры в плане превосходят радиус действия монтажных кранов, а некоторые монтажные элементы (рамные элементы, арки и др.) ввиду их больших масс и габаритов приходится монтировать частями, используя временные монтажные опоры, либо поднимать в цельно-сборочном виде, применяя спаренную работу монтажных кранов или подъемники.

Во время монтажа конструкций необходимо соблюдать технологическую последовательность, обеспечивающую устойчивость и геометрическую неизменяемость смонтированных конструкций.

При монтаже одноэтажных зданий пути движения кранов и монтажные позиции необходимо выбирать с таким расчетом, чтобы краном на каждой стоянке было смонтировано возможно большее число элементов. Так, например, при пролете 12 м и шаге колонн 6 м краном, двигающимся посередине пролета, могут быть смонтированы два, четыре или шесть монтажных элементов. При пролете 18 и 24 м кран может перемещаться вдоль каждого монтируемого ряда и монтировать до четырех элементов.

Монтаж сборных железобетонных колонн ведут с помощью различных захватов и стропов. В тех случаях, когда монтаж производят с транспортных средств или колонна имеет недостаточную прочность на изгиб, применяют соответствующие балансирные устройства, позволяющие переводить конструкции в вертикальное положение на весу. При этом строповку осуществляют за две или несколько точек. Установку, выверку и закрепление колонн производят с помощью клиньев, расчалок, кондукторов.

Монтаж стропильных балок и ферм производят с помощью траверс. Строповку железобетонных ферм во избежание потери их устойчивости осуществляют за две, три или четыре точки. Перед подъемом на фермы навешивают оттяжки (для ее наводки), инвентарные распорки и монтажные площадки. Для обеспечения устойчивости и геометрической неизменяемости первую установленную ферму или балку следует раскреплять расчалками из стального каната, а последующие — распорками, прикрепляемыми струбцинами к верхним поясам ферм (балок), или специальными кондукторами (рис. 10.3). Обычно для ферм пролетом 18 м используют одну распорку, при пролетах 24 и 30 м — две.

Если отсутствуют специальные указания в проекте производства работ, плиты покрытия рекомендуется укладывать по разметке на верхних поясах ферм (балок) в следующем порядке: по металлическим фермам или фонарям — начиная с середины пролета с симметричной загрузкой; по железобетонным балкам или фермам при бесфонарных покрытиях — от одного края покрытия к другому; в пролетах, примыкающих к ранее смонтированным, — от смонтированного покрытия к свободному концу; по железобетонным фермам с фонарем — от края покрытия к фонарю. Закладные детали каждой плиты не менее чем в трех узлах опирання необходимо приварить к закладным деталям верхнего пояса фермы (балки); первая плита приваривается в четырех точках.

Монтаж стеновых панелей начинают после окончательного закрепления всех элементов каркаса Здания.

Монтаж многоэтажных зданий. Многоэтажные здания монтируют одним или несколькими башенными кранами, размещаемыми таким образом, чтобы исключать «мертвые» участки, находящиеся вне зон обслуживания.

При монтаже бескаркасных панельных зданий очередность установки панелей определяется проектом производства работ. Монтаж осуществляют с помощью индивидуального или группового монтажного оснащения, при этом грани элемента или риски на нем должны быть совмещены с рисками, вынесенными от разбивочных осей.

|

|

|

Проект производства работ предусматривает последовательность установки панелей с учетом следующих условий:

1. Монтаж начинается с создания жестких узлов, обеспечивающих пространственную неизменяемость конструкций. К ним относятся внешние углы и лестничные клетки здания. Обычно монтаж начинается с внешних углов здания, при этом первой, как правило, ставится угловая панель торцовой стены.

2. Монтаж сборных элементов ведется «на кран», т. е. начинается с более удаленной от крана стены. В этом случае обеспечивается визуальная связь крановщика с местом монтажа, создаются более безопасные условия труда, так как панели не приходится-переносить над ранее поставленными. При наличии двух строительных кранов монтаж начинается с внешних углов здания, ближайших к каждому монтажному крану.

3. Панель наружной стены не следует устанавливать между ранее поставленными. Это может нарушить устойчивость панелей или повредить их.

4. Панели наружных стен, несущие панели внутренних стен и балконные плиты монтируются в светлое время суток.

Монтаж внутренних стеновых панелей производят с помощью индивидуальных монтажных приспособлений, группового оснащения, а также специальных деталей, закладываемых в тело панели при изготовлении (метод пространственной самофиксации).

Выверенную в плане панель временно прикрепляют подкосами к плитам перекрытий, внутренние панели могут временно крепиться универсальными стойками, струбцинами, связями.

При монтаже каркаспо-нансльньїх зданий установку колонн в проектное положение обычно производят ограниченно свободным методом, используя рамношарнирный индикатор, или свободным методом, применяя одиночный или групповой кондуктор. Временно колонны закрепляют с помощью клиньев, расчалок, переносных домкратов, кондукторов или рамно-шарнирных индикаторов.

Высота колонн определяет высоту яруса: при колоннах на один этаж высота яруса один этаж; при колоннах на два этажа — высота яруса два этажаит. д. Монтаж очередного яруса выполняют после монтажа, сварки и замоноличивания ригелей и плит перекрытий нижележащего яруса.

К монтажу ригелей приступают после достижения бетоном стыка колонн с фундаментом не менее 50% проектной прочности в летнее время и 100% зимой. Расположение ригелей может быть продольным и поперечным. Ригели необходимо центрировать по осям колонн, соблюдая проектные размеры их опирання на консоли колонн.

Монтаж перекрытия начинают с установки распорных (связевых) плит сначала нижнего, а затем верхнего этажа. На место установки плиту подают в наклонном положении с помощью специального стропа. Уложенные плиты приваривают в четырех углах к полкам ригеля. Рядовые плиты перекрытия укладывают аналогично распорным.

После монтажа перекрытий этажей и плит покрытия приступают к монтажу стеновых панелей. Поясные панели, опирающиеся на простеночные или на плиты перекрытия, временно крепят либо к колонне, либо к плите специальными струбцинами с подкосами или стяжками. Простеночные панели прикрепляют подкосами к плитам перекрытий или к нижележащей поясной панели струбцинами с откидными хомутами.

Одновременно с монтажом панелей заделывают стыки.

Монтаж зданий из объемных блоков начинают после полного завершения всех работ нулевого цикла, с транспортных средств. Монтаж доборных элементов осуществляют с приобъектного склада.

Для блоков с линейным опиранием устраивают деревянные маяки, втоплен — ные в цементно-песчаный раствор постели блока. Для блоков с точечным опиранием выполняют опорные площадки из металлических пластин, набираемых до нужной высоты, и вокруг этих опорных площадок делают постель из цементно-песчаного раствора.

Строповка блоков производится четырехветвевыми стропами или специальными балансирными траверсами с ручной или автоматической регулировкой, позволяющими выровнять положение блока, если его наружная стена толще и массивнее внутренней.

Блоки монтируют, начиная от середины этажа к торцам, что уменьшает накопление возможных погрешностей, возникающих от неточности изготовления и установки блоков. Разрыв по высоте допускается не более чем на один этаж.

Монтаж стальных конструкций. Металлические колонны опирают: непосредственно на фундамент с забетонированной и затертой выровненной поверхностью; на стальные опорные балки, забетонированные в фундамент; на стальные плиты со строганой верхней поверхностью. Для опирання на стальные плиты необходимо предусмотреть обработку на заводе опорных плит и подошв башмаков колонн путем фрезерования. В этом случае колонну устанавливают без выверки. Безвыверочная установка колонн позволяет на 30% сократить трудоемкость монтажа.

Колонны к фундаменту крепят анкерными болтами, на которые плотно завинчивают гайки. При монтаже колонн высотой до 15 м, кроме анкерных болтов их крепят в направлении наименьшей жесткости не менее чем двумя расчалками. При высоте колонн более 15 м способ их крепления определяется расчетным путем.

Монтаж подкрановых балок, подстропильных и стропильных ферм производится после выверки и окончательного закрепления колонн й связей, обеспечивающих жесткость их положения.

Блочный монтаж — монтаж конструкций, предварительно укрупненных в плоские или пространственные блоки. Он позволяет снизить трудоемкость и продолжительность строительства крупных промышленных объектов. Примером плоского блока могут служить колонны фахверка, соединенные прогонами и связями.

пространственного — блок из двух ферм с прогонами и связями. Непременное требование к пространственному блоку — его геометрическая неизменяемость. Различают монтажные блоки неполной и полной заводской готовности. Последние представляют собой законченную часть здания или сооружения, не требующую после установки ее в проектное положение дополнительных строительно-монтажных работ.

Сборка блоков неполной заводской готовности (например, пространственных размерами 12×24,12×36 м и т. д.) собирают на конвейерной линии, представляющей собой расположенный в непосредственной близости от монтируемого объекта рельсовый путь с перемещаемыми по нему от поста к посту тележками- кондукторами, на которых осуществляется сборка. Конструкция блока должна давать возможность монтировать покрытия по системе «блок к блоку».

Готовый блок на тележке-кондукторе транспортируют к месту монтажа и с помощью мощных кранов или специальных кранов-установщиков, смонтированных на мостовых кранах, устанавливают в проектное положение.

Этот способ (конвейерной сборки и блочного монтажа) экономически целесообразен при возведении одноэтажных промышленных зданий площадью не менее 30—50 тыс. м2.

На принципе блочного монтажа основан комплектно-блочный метод строительства. Сущность метода состоит в том, что в стадии проектирования разделяют объекты на крупногабаритные, но транспортабельные, конструктивно законченные и укомплектованные технологическим оборудованием монтажные блоки с целью возведения и ввода в действие мощностей в кратчайшие сроки и при минимальных трудовых затратах. Блоки изготовляют в заводских условиях и доставляют на объект автопоездами. Монтаж заключается в установке блоков в проектное положение, обработке стыков и подключении коммуникаций. Из суперблоков массой 200—350 т и более могут быть смонтированы различные производственные здания практически любой длины высотой 5,2 и 6,4 м с пролетами 12 и 24 м. .

Блочный метод монтажа позволяет максимально перенести объемы строительно-монтажных работ со строительной площадки на промышленное производство, резко сократить послемонтажные процессы и в конечном счете сократить продолжительность и стоимость строительства.