Архивы за Октябрь 2015

Инструменты, приспособления и инвентарь для монтажных работ

Грузозахватные приспособления. Производительность труда монтажников, безопасность производства работ и их качество в значительной степени зависят от применяемого инструмента, приспособлений и инвентаря.

Для привода пневматического инструмента служит сжатый под давлением 0,5— 0,6 МПа воздух, подаваемый от пневмосети или передвижных компрессорных установок. Электрифицированный инструмент приводится в действие электродвигателями в основном мощностью до I кВт от электросети 380/220 В через понизительные трансформаторы с напряжением на выходе 36 или 220 В.

. К монтажным приспособлениям относятся грузозахватные и приспособления для выверки и временного закрепления монтируемых конструкций.

Грузозахватные устройства являются связующим звеном между рабочим органом подъемно-транспортной машины и грузом при его. перемещении. Грузозахватные устройства различают: с гибким подвесом и с жесткой подвеской; с ручным, автоматическим и дистанционным управлением. По взаимодействию с поднимаемым грузом грузозахватные устройства подразделяют на поддерживающие, зажимные, притягивающие и зачерпывающие.

Грузозахватные приспособления предназначены для обеспечения надежного соединения груза с рабочим органом грузоподъемной машины. Они представляют собой различное сочетание захватов, соединительных элементов и механизмов управления.

Захваты различной конструкции служат для обеспечения безопасных условий производства погрузочно-разгрузочных и монтажных работ, удобства строповки и расстроповки с учетом специфических особенностей поднимаемых элементов. Они являются элементом грузоподъемного средства, непосредственно взаимодействующим с грузом. По этому принципу захваты подразделяются на зацепные (крюковые), фрикционные, анкерные, опорные и притягивающие.

Зацепные (крюковые) захваты удерживают груз крюком, зацепленным за петлевой элемент груза.

Фрикционные захваты удерживают груз за счет сил трения между поверхностью груза и элементами захвата. С помощью фрикционных захватов монтируются элементы, в основном, колонны массой до 10 т. К фрикционным относятся и рычажные захваты, служащие для монтажа стеновых блоков.

Анкерные захваты удерживают груз путем фиксации закладного элемента в полости груза. К ним относятся коромысловые, клиновые и штыревые захваты.

Коромысловые захваты применяются при монтаже панелей перекрытия. Они имеют шарнирную поперечную планку, вставляемую с несущим стержнем в монтажное отверстие конструкции. Сверху положение захвата фиксируется гайкой или клином.

Применение клиновых захватов позволяет исключить монтажные петли в железобетонных конструкциях. Основной частью клинового захвата является корпус с подвижными в горизонтальном направлении распорными элементами и с распирающим клиновым стержнем (тягой), заклинивающей в рабочем положении распорные элементы между поверхностями клина и груза.

Штыревые (пальцевые) захваты имеют металлический штырь (палец), который вставляется в строповочное отверстие монтируемой конструкции и с его помощью надежно ее удерживает.

Опорные захваты удерживают груз при опирании части его поверхности на элемент захвата. К ним относятся клещевые, рамные и вилочные захваты. Клещевые захваты представляют собой рычажные системы в виде ножниц, рычаги которых имеют загнутые свободные концы, охватывающие поднимаемый элемент (например, стеновой блок, подкрановую балку).

Притягивающие захваты удерживают груз за счет разрежения или магнитного поля. К ним относятся вакуумные и электромагнитные захваты.

Вакуумные захваты работают по принципу присоса и исключают появление в монтируемых конструкциях монтажных напряжений. С помощью таких захватов монтируют крупноразмерные тонкостенные железобетонные изделия, а также плиты из непрочных и маложестких материалов (например, асфальтобетонных), структура которых разрушается от приложения сосредоточенных усилий при применении обычного такелажного оснащения. Вакуумные захваты выполняются в виде жесткой рамы, на которой установлены вакуумные камеры (при — сосы) и размещена вакуумная сеть (ресивер, коллекторы, шланги для каждой вакуумной камеры). Форма вакуумных камер должна соответствовать форме поднимаемого элемента. Магистральный гибкий рукав соединяет вакуумную сеть с вакуум-насосом. По способу создания вакуума в камерах различают насосные, эжекторные и безнасосные вакуумные захваты.

Электромагнитные захваты применяют при изготовлении строительных металлических конструкций. Работают они на постоянном электрическом токе, имеют круглую или прямоугольную форму и служат для перемещения грузов из ферромагнитных материалов. Для повышения безопасности эксплуатации электромагнитные грузозахватные устройства в виде подхватов выполняют совместно с механическими приспособлениями, позволяющими удерживать груз при отключении электромагнитов.

Соединительные элементы по конструкции делятся на гибкие (канаты, канатные ветви, цепи) и жесткие (из профильной стали).

Стропы, расчалки (ванты), оттяжки, детали полиспастов изготавливают из стальных канатов.

Стальные канаты, находящиеся в работе, периодически осматривают, своевременно выявляя поверхностный износ, разрывы или вспучивание прядей и проволок, образование петель и узлов. Бракуют канаты по числу обрывов проволок на длине одного шага свивки в соответствии с действующими нормами. Шаг свивки —длина отрезка каната, прядь которого совершила полный оборот вокруг его оси.

При эксплуатации канаты необходимо ежемесячно смазывать. Хранить их следует в сухом закрытом помещении. При длительном хранении не реже чем через 6 месяцев их осматривают и смазывают.

Для стропов изготавливают канатные ветви, состоящие из отрезков каната с концевыми петлями. Заделку концов каната выполняют опрессовкой алюминиевой втулкой или заплеткой с последующей обмоткой концов прядей проволокой. Ручная заплетка канатов трудоемка и требует определенной квалификации исполнителей. Для работы в умеренном климате возможна опрессовка концов каната металлическими втулками. Канатные ветви стропов следует изготавливать из целого каната. Сращивание канатов не допускается.

Коэффициент запаса прочности канатных ветвей по отношению к расчетному разрывному усилию должен быть не менее 6.

Для предохранения петель каната от смятия и перетирания проволок устанавливают коуши, которые делают перегиб каната более плавным.

Механизмы управления грузоподъемных средств обеспечивают механизацию строповки, расстроповки и ориентации груза. Приводы механизмов управления подразделяются на автоматические и ручные. Механизмы управления позволяют осуществлять дистанционную строповку, расстроповку и ориентацию груза при монтаже без подъема на конструкции людей, использования средств подмащи — вания. Расстроповку производят выдергиванием штыря из строповочного отверстия монтируемой конструкции или освобождением запорного элемента захвата натяжением специального тросика, включением электродвигателя или электромагнита.

Наиболее распространенными грузозахватными средствами являются стропы и траверсы.

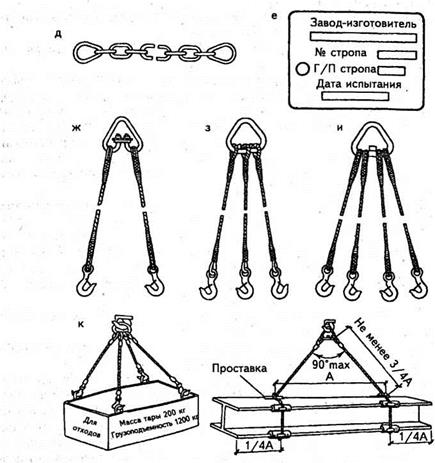

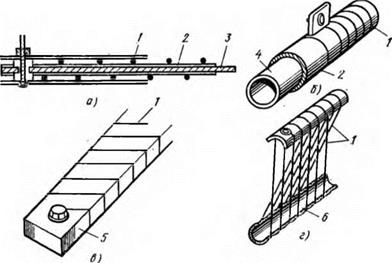

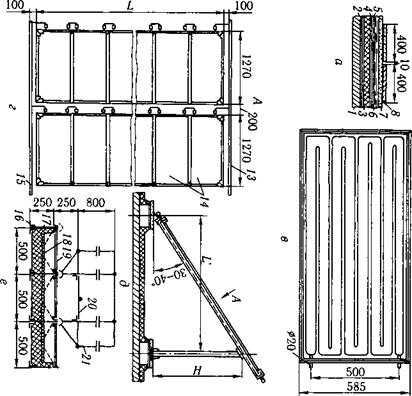

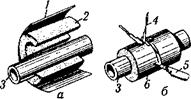

Стропы (рис. 10.2) применяются для строповки грузов и состоят из соединительных элементов (канатных ветвей и звеньев) и захватов (крюков и карабинов).

|

|

|

Для подъема и транспортировки строительных конструкций, имеющих монтажные петли, используют стропы с прямолинейными ветвями: 1СК, 2СК, ЗСК, 4СК (цифры обозначают количество ветвей). Для подъема и транспортировки конструкций без монтажных петель служат кольцевые и двухпетлевые стропы. Строповку грузов кольцевыми и двухпетлевыми стропами осуществляют в обхват.

При строповке элементов в обхват во избежание повреждения канатов на острых гранях конструкций устанавливают подкладки. При строповке конструкций за петли концы облегченных стропов снабжают чалочными крюками или карабинами. Крюки должны иметь предохранительные замыкающие устройства, предотвращающие их самопроизвольное расцепление.

Угол между ветвями стропов при подъеме конструкций не должен быть более 90°. Усилие S, приходящееся на каждую ветвь стропа, определяется по формуле

ncosy’

где 0 — вес поднимаемого груза, Н; п —.число ветвей стропа, расчетное; у — угол наклона ветви к вертикали, град.

Пример. При увеличении расчетного угла наклона значительно возрастают нагрузки на строп. Например, груз весом 15 кН (массой 1,5 т) в одном случае поднимают стропом с углом ветвей у = 45°, во втором — у = 75°. При подъеме элементов за 4 монтажные петли нагрузку от собственного веса элемента считают распределенной на 3 ветви.

![]() 15000 3cos45°

15000 3cos45°

S= 15000 =19 300Н;

3cos75°

При увеличении угла на 30° усилия в ветвях и, соответственно, в петлях возросли в 2,74 раза.

Коэффициент запаса прочности звеньев и захватов стропов должен быть не менее 5.

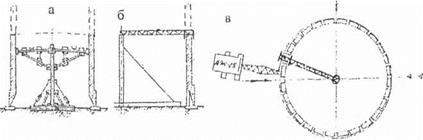

Траверсы служат для подъема одним крюком крана длинномерных или объемных элементов с уменьшением высоты подъема крюка. Траверсы воспринимают нагрузки от поднимаемого груза и распределяют их, что позволяет обходиться без усиления элементов. Их выполняют в виде балочных, решетчатых или пространственных конструкций. Пространственные траверсы обеспечивают подъем тяжелых большеразмерных элементов (саптехкабин, блоков-комнат, структур). Иногда траверсы имеют возможность кантовки поднимаемого элемента (балансирные траверсы).

Съемные грузозахватные приспособления (стропы, цепи, траверсы, захваты и т. п.) после изготовления подлежат испытанию на предприятии-изготовителе, а после ремонта — на предприятии, на котором ремонтировались. Они должны подвергаться осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность.

Каждый строп должен быть снабжен биркой, на которой указывают предприятие-изготовитель, грузоподъемность стропа, дату испытаний (месяц, год), порядковый номер стропа по системе нумерации предприятия-изготовителя. Способ крепления бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

Стропы, траверсы, захваты, кондукторы, клинья, расчалки для временного закрепления конструкций подбирают по справочной и нормативной литературе. Предпочтение следует отдавать захватным приспособлениям с дистанционным управлением.

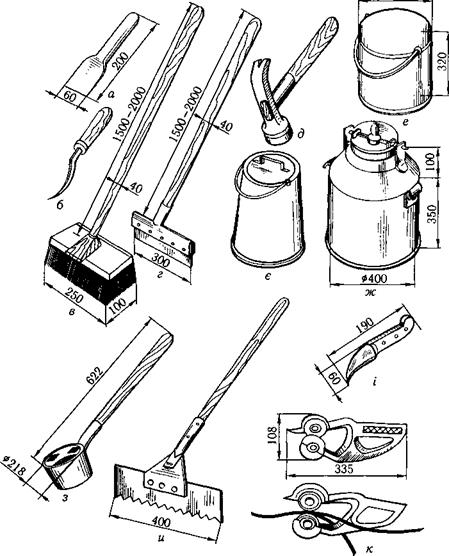

Инструменты для выполнения монтажных работ. Для выполнения монтажных работ может быть использован немеханизированный и механизированный инструмент. Наименования и назначение основных нсмеханизированных инструментов монтажника:

стальная щетка — для очистки элементов и конструкций от раствора, грязи и наледи;

скарпель —для незначительной подрубки и выравнивания поверхностей, пробивки отверстий;

скребок — для очистки конструкции от раствора, грязи, наледи;

малка-гладилка — для разравнивания раствора при монтаже блоков в зимнее время;

малка пилообразная — то же, в летнее время;

лом стальной строительный и монтажный — для незначительного перемещения конструкций при их монтаже;

струбцина — для сборки конструкций;

подштопка — для уплотнения раствора в горизонтальных швах;

конопатка — для проконопачивания вертикальных стыков;

рустовка и расшивка — для обработки фасадных швов;

молотки слесарные — для выравнивания поверхностей и работы с ударным инструментом;

молоток-кулачок и кувалды — для загибания монтажных петель, сбивания неровностей;

зубила и крейцмейсели слесарные — для грубой обработки металлов, пробивки отверстий;

оправки — для окончательного совмещения отверстий при сборке конструкций;

гаечные ключи — для завертывания гаек и болтов при сборке и закреплении конструкций и деталей;

ножницы ручные пряморежущие — ДЛЯ резки тонколистового металла толщиной до 1 мм;

ножовочные полотна — для перепиливания металла;

напильники слесарные — для опиливания к шабрения (номера насечки: 0 и I — драчевые, 2 и 3 — личные, 4 и 5 — доводочные).

Необходимый для выполнения монтажных работ инструмент вместе с технологической оснасткой и оборудованием должен составлять нормокомплект в соответствии с технологией выполняемых работ.

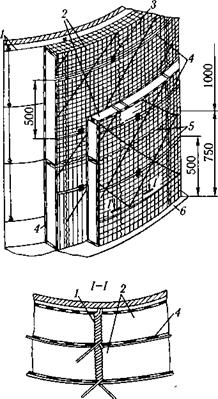

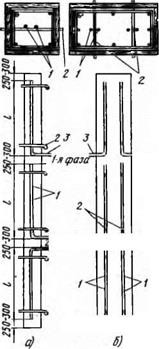

Приспособления для выверки и временного закрепления конструкций. Выверка и закрепление конструкций в проектном положении являются завершающими и наиболее ответственными стадиями монтажного цикла. С целью обеспечения точности монтажа с уменьшением сроков выполнения и трудоемкости монтажных работ для выверки и временного закрепления сборных конструкций используют различного вида монтажные приспособления: удерживающие — подкосы, растяжки, распорки; ограничивающие — упоры и фиксаторы, универсальные (удерживающе-ограничивающие) — связи, кондукторы.

Подкосы — жесткие монтажные приспособления, предназначенные для удержания сборных элементов в заданном положении.

Растяжки (расчалки) — гибкие монтажные приспособления, работающие только на растяжение. Их используют для раскрепления колонн и других конструкций в плоскости наименьшей жесткости. Длину растяжки можно регулировать с помощью карабина, нужное натяжение создают винтовой стяжкой.

Распорки—жесткие монтажные приспособления, работающие только на сжатие и предназначенные для удержания двух элементов конструкции от смещения внутрь. Их используют в виде горизонтальных связей при монтаже стеновых панелей, перегородок, ферм, ригелей. При шаге ферм 6 м распорки изготавливают из труб; при шаге 12 м применяют пространственные распорки из алюминиевых сплавов или другие приспособления.

Упоры и фиксаторы — монтажные приспособления, удерживающие конструкции в одном или двух направлениях. Упоры наиболее часто используют как составную часть универсальных монтажных приспособлений (связей, кондукторов). К упорам можно отнести клинья, предназначенные для закрепления колонн. В настоящее время разработан целый ряд инвентарных клиньев, повышающих производительность монтажников и позволяющих экономить стройматериалы. С помощью фиксаторов обеспечивается безвывероч — ный монтаж конструкций.

Связи — линейные монтажные приспособления, работающие на растяжение и сжатие. Применяются в основном при монтаже панельных зданий с поперечными несущими стенами.

( Кондукторы — пространственные монтажные приспособления, обладающие устойчивостью и служащие для выверки и временного закрепления одного или группы сборных элементов, в основном колонн. Преимущество кондукторов состоит в том, что они гарантируют точность выверки и временного закрепления конструкций с наименьшими трудовыми затратами.

Усилия на рукоятках при вращении (натяжении) отдельных устройств монтажных приспособлений не должны превышать 160 Н (16 кгс). Масса монтажных приспособлений, устанавливаемых вручную, должна быть не выше: подкосов, растяжек, связей при длине до 3 м — 18 кг, при длине до 6 м — 35 кг; распорок — 5 кг; струбцин — 7 кг; монтажных кондукторов — 50 кг (ГОСТ 24259).

Лестницы, подмости, люльки. Лестницы, трапы и мостки, сходни и средства подмащивания предназначены для обеспечения удобства работы и безопасности работающих.

Лестницы служат для временного сообщения между этажами монтируемого здания и для подъема к подмостям, люлькам, а также на смонтированные конструкции.

У переносных деревянных лестниц и раздвижных лестниц-стремянок длиной более 3 м должно быть не менее двух металлических стяжных болтов, установленных под ступенями. Ступени деревянных лестниц врезают в тетивы, которые через каждые 2 м скрепляют стяжными болтами. Расстояние между ступенями переносных лестниц и раздвижных лестниц-стремянок не должйо быть более 0,25 м и менее 0,15 м.

Раздвижные лестницы-стремянки я переносные лестницы имеют устройства, предотвращающие возможность их сдвига и опрокидывания. На нижних концах переносных лестниц и стремянок закрепляют оковки с острыми наконечниками, а при асфальтовых и бетонных полах — башмаки из резины или другого нескользящего материала. При необходимости на верхние концы лестниц навешивают специальные крюки.

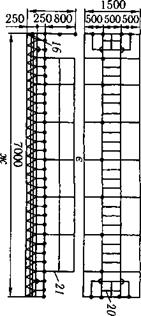

Вертикальные лестницы и лестницы с углом наклона к горизонту более 75° при высоте более 5 м должны иметь, начиная с высоты 3 м, ограждения в виде дуг. Дуги располагают на расстоянии не более 0,8 м друг от друга и соединяют не менее чем тремя продольными полосами.

Расстояние от лестницы до дуги не должно быть меньше 0,7 м и больше 0,8 м при радиусе дуги 0,35 — 0,4 м.

Трапы и мостки предназначены для передвижения людей над траншеями или другими препятствиями. Они должны быть жесткими и несмещаемыми, иметь ширину не менее 0,6 м. При длине более 3 м под ними устанавливают промежуточные опоры с прогибом настила не более 20 мм.

Сходни изготавливают из металла или досок. Через каждые 0,3—0,4 м у них должны быть планки сечением 20 х 40 мм для упора ног. Ширина сходней должна составлять не менее 0,8 м при одностороннем движении и 1,5 м при двустороннем.

Трапы, мостки и сходни устраивают с поручнями, закраинами и промежуточным горизонтальным элементом. Расстояние между стойками поручней должно быть не более 2 м. Высота поручней — 1 м, закраин — не менее 0,15 мм.

Для ограждения допускается применять металлическую сетку высотой не менее 1 м с поручнем.

Средства, подмащивания предназначены для размещения рабочих и материалов при производстве работ на высоте. По типам конструкций они делятся на леса, подмости, вышки, люльки и площадки. Средства подмащивания могут быть свободно стоящими, переставными, передвижными приставными, подвесными и навесными.

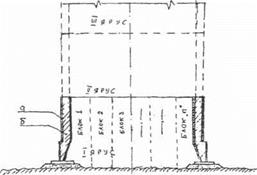

Леса представляют собой многоярусную конструкцию, позволяющую организовывать рабочие места на различных уровнях по высоте. Для обеспечения устойчивости стойки лесов должны быть по всей высоте прикреплены к прочным частям зданий и сооружений. Прикрепляются и подвесные леса. Запрещается крепить леса к парапетам, карнизам, балконам и другим выступающим частям зданий и сооружений. Если крепление лесов к строящемуся объекту невозможно, их устойчивость должна быть обеспечена другим способом (например, использованием подкосов и растяжек).

Подмости являются одноярусной конструкцией, предназначенной для выполнения ра от, требующих перемещений рабочих мест. Инвентарные подмости могут быть подвесными, катучими, переставными, передвижными, телескопическими.

Передвижные подмости сварщиков и монтажников перемещают по смонтированным перекрытиям качением, а с этажа на этаж переставляют с помощью крана.

Вышка — передвижная конструкция, используемая для краткосрочных работ на высоте. Выполняются они в основном на базе автомобилей и тракторов, погрузчиков, спецшасси. Вышки характеризуются большими маневренностью и высотой подъема (до 26 м).

Люлька представляет собой подвесную конструкцию, закрепленную на гибкой подвеске с перемещаемым по высоте рабочим местом. Люльки должны иметь сетчатые или дощатые ограждения с четырех сторон высотой не менее 1,2 м. •

Площадка — навесная жестко закрепленная конструкция, служащая рабочим местом непосредственно в зоне производства работ, с ограждениями высотой не менее 1,2 м с трех внешних сторон.

Настил средств подмащивания должен иметь ровную поверхность с выступами отдельных элементов щита не более 3 мм и зазором между элементами 5 мм. Соединение щитов настилов внахлестку допускается только подлине, при этом концы стыкуемых элементов должны находиться на опоре и перекрывать ее не менее чем на 0,2 м в каждую сторону.

Натяжение арматуры

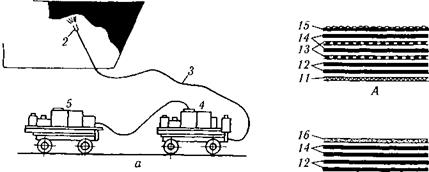

Натяжение арматуры на бетон осуществляется гидравлическими домкратами различного типа, устанавливаемыми на самой напрягаемой конструкции с упором в нее и захватом стержней или проволок пучков. Тип домкрата применяется в соответствии с типом арматуры и ее анкерных устройств.

• Для подачи масла в домкрат применяются ручные и моторные масленые насосы высокого давления (300—500 ати).

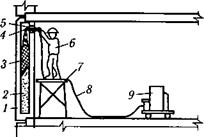

Наиболее удобно применять для этой цели специальные насосные станции. Насосная станция представляет собой тележку, на которой установлены ручной или моторный насос с баком для масла и рамы для подвески домкрата с блоками и ручной лебедкой.(рис. 109). Такая станция легко подкатывается к месту натяжения арматуры и значительно упрощает установку домкрата, подвешеш ного на тросе. Насосная станция снабжается распределительной коробкой, позволяющей подключать насос к двум домкратам или

к двум камерам одного домкрата (домкрат двойного действия) вентилями для переключения и манометрами.

Установка домкратов должна производиться точно по оси натягиваемой арматуры, продолжая без перегиба ее направление на выходе из конструкции и с плотным упором в напрягаемую конструкцию.

В большинстве случаев в напрягаемом железобетонном элементе подлежит натяжению несколько арматурных пучков или стержней, и натяжение их производится последовательно.

Необходимо точно соблюдать последовательность натяжения и величину его соответственно указаниям, данным в проекте конструкции.

При несоблюдении этих указаний натяжение арматуры создаст в конструкции усилия, не предусмотренные расчетом, которые могут привести к раскрытию трещин и даже к разрушению.

Если по условиям производства работ оказывается необходимым изменить последовательность натяжения арматуры, то это изменение должно быть согласовано с проектной организацией.

Натяжение арматуры может выполняться С двух и с одной стороны пучка или стержня. Одностороннее натяжение применяется для прямолинейной арматуры без перегибов при ограниченной ее длине — не более 18—24 м. Ограничение длины связано с потерями напряжения в натягиваемой арматуре вследствие трения о стенки канала.

Для прямолинейной арматуры большей длины, а также при наличии криволинейных участков или перегибов, необходимо производить натяжение одновременно с двух сторон двумя домкратами. При этом натяжение арматуры следует осуществлять, повышая Давление ступенями, равными 0,1—0,2, от конечной величины и выравнивая его по ступеням в обоих домкратах.

Натяжение арматуры должно контролироваться как по манометру, показывающему давление в домкрате, так и по удлинению.

Величина давления принимается в соответствии с заданным

проектом усилием натяжения и таблицей или графиком тарировки данного домкрата с данным манометром.

Работа домкратов периодически проверяется повторными тарировками.

Измерение удлинений арматуры при натяжении дает возможность судить о равномерности напряжения пучков или стержней по их длине, а также о некоторых других факторах качества производства работ.

Удлинение арматуры при натяжении должно находиться в пределах, данных проектом или специальными техническими условиями на производство данной конструкции. Удлинение может измеряться по ходу цилиндра домкрата или по перемещению арматуры.

Величина измеренного перемещения зависит не только от величины данного натяжения, но и от начальной кривизны арматуры и выпрямления ее в каналах, от трения об его стенки и прочих факторов, не поддающихся точному учету.

Поэтому контролируемое удлинение арматуры начинают замерять после того, как будет отмечено манометром небольшое натяжение арматуры, при котором перемещения за счет выпрямления и прочих побочных факторов в основном уже будут ликвидированы.

Несоответствие замеренного удлинения арматуры заданным величинам указывает на наличие дефектов в производстве работ, требующих устранения.

Необходимо проверить тарировкой работу манометров. При правильной работе манометров чрезмерно большое удлинение для пучковой арматуры может быть следствием плохой анкеровки и расклинки, благодаря чему проволоки проскальзывают при натяжении.

Малая величина удлинения указывает на резкую неравномерность напряжений в арматуре по длине вследствие чрезмерно большого трения ее о стенки канала, образования в нем пробок от затекания бетона и других причин, мешающих свободной деформации. В некоторых случаях при наличии чрезмерного трения в каналах неравномерность напряжений арматуры по длине может быть снижена рядом повторных натяжений с небольшим превышением предельного усилия и отпуском его до нормального.

Натяжение арматуры может производиться как на стенде изготовления конструкции до ее подгема, так и после подъема и переноса на специально предназначенном для этой цели стенде или складе готовой продукции.

Однако натяжение арматуры на стенде изготовления конструкции до ее подъема снижает оборачиваемость стенда. Поэтому, с точки зрения организации производства, рациональнее производить натяжение на специальном стенде или складе готовой продукции, где конструкция может быть выдержана до приобретения необходимой прочности бетона. В этом случае железобетонный элемент «поднимается и переносится со стенда изготовления до создания в нем предварительного напряжения при наличии лишь легкой мон

тажной арматуры в растянутой зоне. Поэтому подъем и перенос элемента в таком состоянии должны производится достаточно осторожно, с точным соблюдением заданных условий захвата и опирання.

Прочность бетона к моменту натяжения арматуры указывается в проекте. Обычно она принимается не ниже 70% принятой марки.

Натяжение арматуры должно производиться бригадой под руководством мастера, прошедших соответствующую подготовку и знающих процесс работы и применяемое оборудование.

При натяжении арматуры необходимо вести журнал с внесением в него указаний о типе применяемого оборудования, номеров манометров, сведений о тарировке их, величины натяжений и замеренных удлинений арматуры.

Натяжение арматуры не следует производить при температуре ниже —10°.

Улаштування захисних покриттів

У процесі експлуатації будівлі та споруди руйнуються під негативним впливом атмосферних чинників і агресивного середовища. Для зменшення цього впливу, підвищення експлуатаційних якостей будівлі та споруди захищають спеціальними покриттями.

У будівництві захисними покриттями є покрівлі, гідро-, теплоізоляція і антикорозійні покриття.

Покрівля — це верхнє водоізоляційне покриття, яке захищає будівлі та споруди від проникнення атмосферних опадів. Покрівля має бути морозо — та термостійкою, міцною настільки, щоб витримувати навантаження від снігу та вітру, а інколи й технологічні навантаження.

Від того, наскільки правильно вибрано конструкцію покрівлі і виконано технологічні операції з її влаштування, залежить здатність будинку виконувати експлуатаційні функції та його довговічність.

Роботи з улаштування покрівель називаються покрівельними. Технологія покрівельних робіт визначається насамперед видом покрівельних матеріалів. Найчастіше покрівлі влаштовують з рулонних матеріалів (рулонні покрівлі), рідше — із штучних (азбестоцементні, черепичні та металеві покрівлі) та з мастик (мастикові покрівлі).

Покрівлі без покрівельних матеріалів, де водозахисну роль виконує конструктивний бетон (супербетон) плити покриття, називають індустріальними, а покрівлі, які крім своїх основних функцій виконують і низку додаткових, — багатофункціональними, або експлуатованими.

Покрівельні роботи серед інших будівельних робіт найбільш трудомісткі та найменш механізовані.

Конструктивно-технологічні рішення покрівель залежать від типу та класу споруди; типу та конструкції даху; місця влаштування покрівлі (завод, будівельний майданчик).

%

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

— 100

— 100

— 0

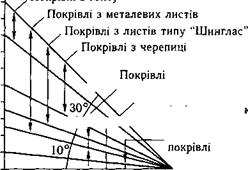

Вид покрівельних матеріалів залежить передусім від похилу даху (рис. 2.81).

Загороджувальні та несівні конструкції будинків і споруд, які працюють у вологих умовах або постійно контактують з водою, поступово втрачають свої теплофізичні якості та міцність і починають руйнуватися.

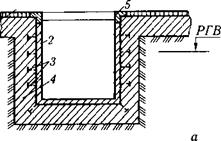

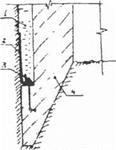

Причини і способи потрапляння вологи в будівельні конструкції різні (рис. 2.82). Для запобігання руйнівному впливу ґрунтових вод та атмосферних чинників конструкції покривають водонепроникними захисними покриттями — гідроізоляцією.

Вибираючи для конструкції спосіб її гідроізоляції, потрібно враховувати: матеріал, з якого її виготовлено (бетон, цегла, метал, дерево); умови експлуатації конструкції (наявність ґрунтових вод, їх рівень, ступінь насиченості солями); можливість доступу до конструкції в процесі її експлуатації; період зведення конструкції (зима, літо); регіон будівництва (наявність місцевих матеріалів гідроізоляційного призначення).

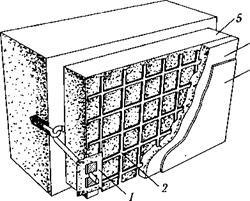

У житлових і промислових будинках гідроізоляцією захищають фундаменти (рис. 2.83), стіни, підлогу.

За видом основного матеріалу гідроізоляція буває мінеральна, металева, асфальтова та пластмасова.

За способом улаштування гідроізоляція може бути фарбувальна, штукатурна, обклеювальна, лита, засипна, просочувальна та монтажна.

Особливу групу гідроізоляції становлять протифільтраційні екрани і діафрагми гідротехнічних споруд.

|

|

Для того щоб підтримати заданий температурний режим внутрішніх об’ємів, будівель та споруд, загороджувальні конструкції покривають теплоізоляційним шаром.

Залежно від методів улаштування та властивостей матеріалів теплоізоляційні покриття можуть бути збірно-блоковими, засипними, мастиковими, литими, обволікальними та вакуумними. Використання кожного з цих видів теплоізоляції визначається типом будівлі, її функціональним призначенням, умовами будівництва та експлуатації.

Комплекс процесів із улаштування теплоізоляційних покриттів називається теплоізоляційними роботами.

У зв’язку з актуальністю питань енергозаощадження посилились вимоги нормативних документів до теплоізоляції будівель і споруд. Це сприяло появі нових конструктивно-технологічних рішень, нових ефективніших теплоізоляційних матеріалів (табл. 1).

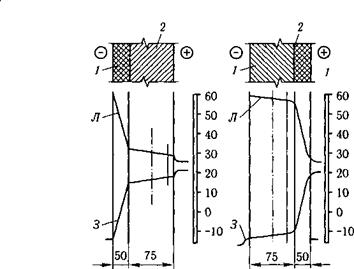

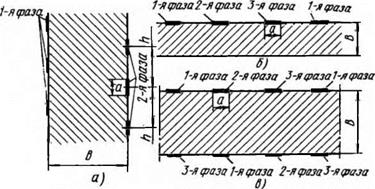

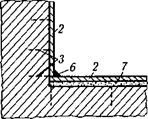

Приймаючи рішення щодо місця влаштування теплоізоляції (з зовнішнього чи внутрішнього боку), слід обов’язково враховувати умови роботи загороджувальної конструкції (рис. 2.84).

Металеві конструкції під агресивним впливом навколишнього середовища зазнають хімічної та електрохімічної корозії.

За умовами виникнення та проходження корозійного процесу розрізняють такі види корозії металевих і залізобетонних конструкцій:

атмосферна корозія — найпоширеніший вид руйнування конструкцій, який є результатом дії вологи та газів;

|

Товщина шару теплоізоляції, мм, та її види |

|||||||||

|

№ пор. |

Матеріал загороджувальних конструкцій |

Волок нисті (скло, вата, мінвата) |

По лісти рол |

Пінопо ліуре тан |

Спі нене скло |

Пер літ |

Корок |

двп |

Оче рет (пли ти) |

|

1 |

Цегляна кладка стіни з обпаленої цегли завтовшки 120 мм |

300 |

200 |

76 |

150 |

152 |

148 |

148 |

145 |

|

Те саме 250 мм |

250 |

150 |

69 |

140 |

141 |

139 |

139 |

135 |

|

|

— » — 380 мм |

210 |

125 |

63 |

125 |

126 |

123 |

123 |

120 |

|

|

— » — 510 мм |

180 |

110 |

56 |

110 |

112 |

108 |

108 |

105 |

|

|

— » — 640 мм |

160 |

100 |

50 |

100 |

101 |

95 |

95 |

93 |

|

|

— » — 770 мм |

150 |

88 |

44 |

88 |

89 |

85 |

85 |

82 |

|

|

2 |

Цегляна кладка із силікатної цегли завтовшки 120 мм |

320 |

210 |

90 |

180 |

182 |

177 |

177 |

175 |

|

Те саме 250 мм |

280 |

160 |

79 |

160 |

161 |

158 |

158 |

155 |

|

|

— » — 380 мм |

225 |

140 |

70 |

140 |

142 |

138 |

138 |

135 |

|

|

— » — 510 мм |

200 |

125 |

65 |

130 |

131 |

129 |

129 |

125 |

|

|

— » — 640 мм |

180 |

115 |

60 |

120 |

121 |

118 |

118 |

115 |

|

|

3 |

Стіни з блоків і панелей: керамзитобетонних завтовшки 190 мм |

200 |

130 |

65 |

130 |

132 |

128 |

128 |

125 |

|

те саме, завтовшки 390 мм |

150 |

100 |

50 |

100 |

101 |

98 |

98 |

95 |

|

|

4 |

Перекриття: залізобетонні монолітні |

190 |

120 |

51 |

100 |

101 |

98 |

98 |

|

|

5 |

дерев’яні по балках |

170 |

ПО |

50 |

100 |

101 |

98 |

98 |

— |

|

6 |

Покриття: залізобетонні монолітні |

265 |

165 |

71 |

140 |

143 |

137 |

137 |

135 |

|

7 |

дерев’яні по балках |

260 |

160 |

70 |

140 |

143 |

137 |

137 |

135 |

*Дані наведено для 1-ї температурної зони України 158

|

Рис. 2.84. Криві перепаду температур загороджувальної стінової конструкції із зовнішньою і внутрішньою теплоізоляцією: 1 — утеплювач; 2 — кам’яна стіна; 3 — зима; Л — літо |

Грунтова корозія — наслідок взаємодії конструкції з ґрунтом;

корозія від блукаючих струмів — спричинена дією блукаючих струмів, утворених витіканням електричного струму:

рідинна корозія — пов’язана з дією на конструкції розчинів кислот, солей, лугів, морської води тощо;

структурна корозія — виникає внаслідок структурної неоднорідності металів.

Інтенсивність корозії металів залежить від хімічного складу газів, частоти зволоження та висихання конструкції.

Для боротьби з корозією конструкції захищають спеціальними покриттями, які називають протикорозійними, а комплекс процесів, пов’язаних з нанесенням їх, — протикорозійними роботами. Деякі покриття виконують як гідроізоляційні й протикорозійні, так і тепло — та гідроізоляційні функції.

Улаштування покрівель з рулонних матеріалів. Рулонні покрівлі можуть улаштовуватись наклеюванням рулонних покрівельних матеріалів на мастиках (традиційні покрівлі); методом підправлення нижнього шару полотнищ; укладанням мембран площею до 500 м^, а також використанням самоклейного руберойду. Основні рулонні покрівельні матеріали для традиційної покрівлі — це руберойд, склоруберойд, пергамін. Як наплавлювані рулонні матеріали використовують руберойди вітчизняного виробництва (Луцького, Харківського, Кременчуцького та

Славутського комбінатів); білоруського виробництва (м. Мінськ); Полі — глас (Італія); Компосан (Іспанія); Ведак (Німеччина) та ін. Для влаштування покрівель із мембран найчастіше використовують полімер — бітумні мембрани фірми «Сполі»(Україна), Індекс (Італія), Алкоплан (Бельгія) та ін.

Кількість шарів у рулонних покрівлях залежить від типу будівлі чи споруди, виду гідроізоляційного матеріалу та похилу даху і може становити від одного до п’яти.

Марку мастики для влаштування рулонних покрівель визначають залежно від району будівництва, виду та похилу покрівлі. Товщина шару мастики не повинна перевищувати 2 мм.

Захисний шар на рулонних покрівлях улаштовують з гравію крупністю 10 —20 мм. Допускається використовувати для цього і кам’яну кришку.

Поверхню деяких рулонних покрівельних матеріалів посипають мінеральними порошками для того, щоб рулон не злипався під час зберігання й транспортування. Перед наклеюванням таких матеріалів посилку знімають. Крім того, рулонні покрівельні матеріали перед наклеюванням виправляють. Так, двобічний руберойд і всі рулонні матеріали перемотують на інший бік за допомогою спеціального верстата, а однобічному дають вилежатись розкатаним не менше ніж 24 год.

Якщо похил даху менший ніж 15%, полотнища наклеюють паралельно гребеню і карнизу, якщо більший — перпендикулярно до гребеня, тобто за стоком води.

Основою під рулонні покрівлі можуть бути бетон, цементно-піщана стяжка, азбестоцементні листи, суцільний настил з дощок. Перші три перед наклеюванням килима слід ґрунтувати.

Улаштування рулонних покрівель — це комплекс процесів з підготування основи під пароізоляцію вирівнюванням поверхні; влаштування пароізоляції з рулонних або мастикових матеріалів; укладання або влаштування теплоізоляції; влаштування захисної або вирівнювальної стяжки; нанесення ґрунтувального шару; влаштування основних водозахисних шарів покрівлі та захисного шару.

Технологія влаштування теплоізоляції залежить від виду теплоізоляційного матеріалу. Найтехнологічніша монолітна теплоізоляція з легких бетонів, полімербетонів, бітумоперліту, яку вкладають смугами завширшки 4 — 6 м за маяковими рейками шва. Між смугами влаштовують компенсаційні стики.

Технологічні операції з улаштування основних водозахисних шарів виконують у такій послідовності:

наклеюють додаткові шари рулонного килима в розжолобках, на карнизах, у місцях прилягання до стін, розміщення водозбірних лійок;

улаштовують карнизні звіси, оформлюють виходи на дах, надбудови;

ґрунтують основу під покрівлю;

наклеюють полотнища рулонного килима;

улаштовують захисний шар.

Карнизні звіси влаштовують з листової сталі, яку закріплюють на попередньо приклеєних полотнищах руберойду.

Залежно від способу наклеювання полотнищ рулонний покрівельний килим улаштовують так: за ступінчастого (одночасного) — із руберойду з дрібною мінеральною посилкою з наступним улаштуванням захисного гравійного шару; за шарового (послідовного) — нижні шари з руберойду із дрібною мінеральною посилкою, а верхній шар — з руберойду з крупнозернистою посилкою.

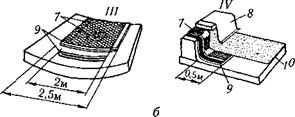

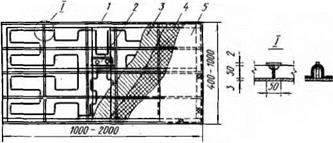

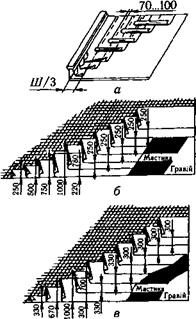

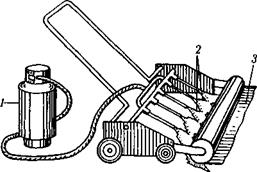

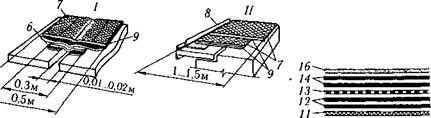

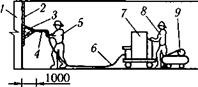

За механізованого влаштування рулонних покрівель полотнища руберойду наклеюють не послідовно, а одночасно (рис. 2.85).

Наклеювання полотнищ починають з нижчих місць і продовжують у напрямку до вищих. Перекриття стиків уздовж полотнищ має бути не менше ніж 100 мм, а впоперек — не менше ніж 300 мм.

Для посилення водоізоляційного покриття і підвищення його надійності в розжолобках, на карнизах, у місцях прилягання до стін, розміщення шахт, водозбірних лійок та інших конструктивних елементів кладуть додаткові шари гідроізоляційного килима з рулонних матеріалів (руберойду) або із скломатеріалів (склотканини, склополотна) на клеїльних мастиках.

Кількість додаткових шарів у місцях прилягання визначається проектом.

Стики полотнищ руберойду після наклеювання прошпакльовують бітумною мастикою, нагрітою до 150—160 °С.

Стики полотнищ руберойду після наклеювання прошпакльовують бітумною мастикою, нагрітою до 150—160 °С.

Захисний шар покрівлі влаштовують по верхньому шару рулонного килима нанесенням гарячої бітумної мастики (шар 3 мм завтовшки) і посилкою гравієм або щебенем фракцій 10 —

20 мм.

Рулонні покрівлі виконують з використанням самохідних машин (якщо похил покрівлі до 7 %), котків-розкат — ників, а також уручну з використанням спеціальних інструментів та пристроїв (рис. 2.86).

Улаштування покрівель з наплавленого руберойду має низку переваг порівняно з наклеюванням звичай-

Рис. 2.85. Способи наклеювання полотнищ рулонного килима:

о — послідовний; б — одночасний у процесі влаштування чотиришарового килима; в — те саме, тришарового; ш — ширина полотнища

|

|

|

рис. 2.87. Улаштування покрівель, що наплавляються:

/ — балон з газом; 2 — газові пальники; 3 — руберойд

/ — балон з газом; 2 — газові пальники; 3 — руберойд

ного руберойду на гарячих мастиках. Це насамперед виключення з технології процесів приготування, подавання та нанесення гарячих бітумних мастик, поліпшення умов праці та підвищення ступеня механізації.

Ці рулонні килими наклеюють так. На обґрунтованій і сухій поверхні одночасно розгортають 7 — 10 рулонів, вирівнюють їх, забезпечуючи при цьому напуск полотнищ. З одного кінця полотнища згортають на 5 — 7 м, починаючи з останнього. Покривний шар руберойду розігрівають за допомогою спеціальних установок (рис. 2.87) уздовж лінії дотику полотнища з основою або раніше наклеєним полотнищем. Коли покривний шар стане в’язкотягучим, рулонний килим розгортають і приклеюють поступово по всій його довжині.

Улаштування покрівель з полімерних матеріалів — це один із напрямів індустріалізації покрівельних робіт. Таку покрівлю влаштовують із заготовлених у заводських умовах килимів площею 100 — 500 м2.

Ширина килима може становити 3— 12,2 м. На заводі килими складають склеюванням полотнищ полімерних матеріалів (між собою та в стиках) за допомогою клеїльних мастик або пластифікованої стрічки «донорської» вкладки в шви між полотнищами.

Склеєні килими намотують спеціальною установкою на осердя (як лінолеум). Загальна маса килимів на одному осерді має становити не більше ніж 3 т. До об’єкта килим транспортують разом із траверсою, яка виконує функції контейнера під час транспортування килима і функції технологічної оснастки під час улаштування покрівлі. На покриття килим подають баштовим краном.

До початку влаштування покрівлі готують основу, тобто зрізають монтажні петлі, обклеюють водозбірні лійки, виконують підкладний шар з рулонного матеріалу (пергаміну) або піску (10—15 мм).

Гідроізоляційний килим розкручують за допомогою крана. Після цього влаштовують роздільний шар з полотнищ рулонного покрівельного матеріалу (руберойду РПП-300А, пергаміну). Полотнища кладуть «на-

|

сухо» з напуском 10 см. Після цього баштовим краном подають на покрівлю привантажувальний гравій (розміри зерен 5 — 20 мм), який розрівнюють шаром 40 мм завтовшки. Закінчується процес монтажем притискувальних елементів із залізобетону по периметру покрівлі.

Конструктивні вузли покрівлі з полімерних матеріалів показано на рис. 2.88.

Мастикові покрівлі. Мастикові покрівлі влаштовують із бітумних емульсійних паст і мастик, полімерних мастик, а також гарячих бітумних і бітумно-гумових мастик.

Бітумні емульсійні матеріали — це дисперсні системи з бітуму, емульгаторів, наповнювачів і води (табл. 2). Емульгатором може бути глина, вапно чи їх суміш з азбестом VII сорту або базальтовим волокном, а наповнювачем — азбест VII сорту, попіл відпрацьованого палива ТЕЦ, цементний пил, мелений вапняк та ін. Якість бітумних емульсійних матеріалів може бути підвищена застосуванням полімерів у вигляді водних емульсій каучуку.

Бітумні емульсійні пасти та мастики готують централізовано і поставляють на будівельний майданчик у спеціальних посудинах.

Процес приготування паст і мастик передбачає виконання таких операцій: розігрівання бітуму до температури 90 — 110 °С; приготування суміші емульгатора; подавання бітуму (розігрітого до 90—110 °С) у дозатор; подавання в дозатор суміші емульгатора; дозоване введення в

f

змішувач суміші емульгатора, бітуму і води. Для приготування мастики в змішувач через 1 хв після введення останньої порції бітуму додають дозовану кількість наповнювача. Перемішують суміш упродовж 3 — 4 хв. Готову мастику розбавляють водою до робочої консистенції (13—14 см осідання стандартного конуса) і зливають у транспортну посудину. Паста може зберігатися тривалий час у герметичній тарі або під шаром води. Мастику потрібно використовувати відразу після приготування.

Улаштування мастикових покрівель починають з підготовки поверхні основи: перевіряють нівеліром похил поверхні покриття (основи під покрівлю), наклеюють над стиками панелей покриття захисні арму — вальні прокладки з тканої склосітки, занурюючи її в бітумно-емульсійну пасту; влаштовують гнучкі компенсатори з поліетиленової плівки по шару емульсійної пасти (рис. 2.89).

Пароізоляцію влаштовують з бітумної емульсійної мастики. Кількість шарів мастики (від одного до чотирьох) залежить від режиму експлуатації приміщень будівлі й обумовлюється в проекті. Товщина кожного шару мастики в стабілізованому стані (після висихання) не повинна перевищувати 2 мм. У місцях прилягання до конструкцій, що виступають над покрівлею, пароізоляцію піднімають на висоту теплоізоляції, але не менше ніж на 100 мм.

Технологія влаштування теплоізоляції та вирівнювальних (захисних) стяжок така сама, як і при влаштуванні рулонних покрівель. Мінімальна кількість шарів мастикової покрівлі дорівнює трьом: ґрунтовка, проміжний шар (робочий) і верхній шар, на який наносять захисне покриття з алюмогасової суспензії. Проміжних (робочих) шарів може бути два чи три.

|

Таблиця 2. Склад бітумних емульсійних паст і мастик, % маси

|

|

|

|

|

|

|

Ґрунтовку наносять механізовано шаром завтовшки 2 мм. Після висихання ґрунтовки, починаючи з найвіддаленіших від місця подавання матеріалів ділянок і знижених місць, відразу наносять основні шари мастикової покрівлі (кожний наступний шар — після висихання попереднього, за 4 — 16 год залежно від погоди).

Технологія влаштування покрівель з гарячих бітумних і бітумно — гумових мастик передбачає ґрунтування основи і послідовне нанесення мастики, армувальних матеріалів і захисного шару.

Для подавання й нанесення мастики використовують те саме обладнання, що й для гарячих клеїльних бітумних і бітумно-гумових мастик під час улаштування рулонних покрівель, або спеціальні установки НДІБВ.

У разі влаштування покрівель з полімерних мастик перед нанесенням основних шарів обклеюють армувальними скломатеріалами водоприймальні лійки, розжолобки і карнизні звіси.

Мастику подають на покриття і наносять установками високого тиску. Кожний мастиковий шар завтовшки 0,5 — 2 мм наносять після затвердіння нижнього шару.

Техніко-економічні показники рулонних і мастикових покрівель наведено в табл. 3.

Комбіновані покрівлі — це різновид мастикових. Залежно від похилу конструкцію водоізоляційного килима такої покрівлі утворює один або два шари звичайних рулонних матеріалів, які склеюють між собою і локально приклеюють до основи, два-три шари бітумних емульсійних мастик і захисний шар.

Дихаючі покрівлі відрізняються тим, що під основний покрівельний килим укладають шар перфорованого руберойду або перфорованої поліетиленової плівки.

Перевагами такої конструкції покрівлі є вирівнювання тиску пароповітряної суміші під покрівельним килимом; можливість відведення

|

Таблиця 3. Техніко-економічні показники на 1000 м2 рулонних і мастикових покрівель

|

Рис. 2.90. Покриття даху азбестоцементними листами звичайного профілю

вологи з-під килима; захист покрівельного килима від руйнування в разі деформації основи.

вологи з-під килима; захист покрівельного килима від руйнування в разі деформації основи.

Покрівлі з азбестоцементних виробів. Азбестоцементні покриття влаштовують на покрівлях із горищем простої конфігурації без внутрішнього водовідведення і без експлуатації поверхні покрівлі.

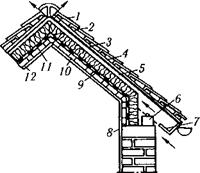

Основою для покрівель із листів звичайного профілю та плоских плиток є настил з дощок, для інших — прогони зі сталі, залізобетонні або дерев’яні бруски. Суцільний настил із дощок улаштовують також за будь-яких видів листів на карнизах, гребенях, розжолобках.

Листи азбестошиферу кладуть правильними радами знизу вгору паралельно карнизу (рис. 2.90). Кожний ряд листів має перекриватися наступним на 150 — 200 мм. У рядах кожний лист має перекривати сусідній на одну хвилю.

На гребені кладуть спеціальні деталі (рис. 2.91). Спеціальними деталями оформлюється і прилягання покрівлі до вертикальних поверхонь (рис. 2.92).

До дерев’яних прогонів листи кріплять нержавіючими цвяхами з м’якими шайбами, а до металевих і залізобетонних прогонів — оцинкованими гаками чи скобами. Кожний лист карнизного ряду кріплять трьома цвяхами, крайні листи — двома, а рядкові — одним. Для забезпечення рухливості покрівлі в разі температурних деформацій в азбесто — шиферних листах свердлять отвори для кріпильних деталей, на 2 — З мм більші за діаметр цих деталей.

Покриття звисів, розжолобків, а також опорядження отворів для антен та інших вертикальних конструкцій через покрівлю виконують оцинкованим металом. Для герметизації покрівлі проміжки між листами та іншими деталями покривають бітумно-емульсійною мастикою, суриковою замазкою або цементно-піщаним розчином із додаванням до нього клоччя.

Плоскі азбестоцементні плитки, як і хвилясті листи, кладуть рядами знизу вгору (починаючи з карниза).

|

|

Суцільний настил із дощок покривають шаром пергаміну; на нього крейдою наносять сітку з кроком 225 мм по похилу покрівлі і 235 мм у поперечному напрямку. Вздовж карниза і фронтону кладуть ряди з половинок плиток. Гребінь та ребра покрівлі покривають спеціальними деталями (так само, як і з хвилястими листами). Кожну плитку кріплять до настилу двома цвяхами і противітряною кнопкою.

Євроіиифер — це багатошаровий покрівельний матеріал на основі бітуму, який має форму звичайного (традиційного) шиферу. Його розміри 2 х 0,95 м, товщина — 3 мм, маса — 5,75 кг. До основи його кріплять цвяхами з ущільнювальними прокладками.

Останнім часом у будівництві досить широко використовують світло — прозорі листи з пластмас. За формою вони можуть бути як хвилясті, так і плоскі.

Покрівлі з черепиці. Покрівлі з черепиці найдовговічніші (слугують понад 100 років), вогнетривкі, низькотеплопровідні, стійкі проти хімічного впливу.

Черепиця буває глиняною, цементно-піщаною, металевою та бітумною, а за формою — жолобчастою, хвилястою, плоскою і пазовою.

Під черепичну покрівлю влаштовують лати з дерев’яних брусків, відстань між якими залежить від розмірів черепиці, або суцільний дощатий настил. Металеву черепицю можна класти і по металевому профілю.

Жолобчасту черепицю використовують на покрівлях, які мають похил не менше ніж 33°. Кладуть її по суцільному дощатому настилу на

|

|

вапняному розчині з додаванням начосів або на глині, перемішаній з посіченою соломою. Укладають черепицю від фронтону зліва направо рядами, паралельними один одному і гребеню покрівлі (рис. 2.93).

Від плоскої черепиці пазова відрізняється подовженими виступами на поверхні, які забезпечують надійність прилягання черепиці (рис. 2.94). Таку черепицю кладуть лише в один ряд. Послідовність укладання ЇЇ така сама, як і жолобчастої.

Уздовж карнизних і фронтальних звісів черепицю прикріплюють до обрешітки дротяними скрутками. Так само закріплюють черепицю і на покрівлях з похилом понад 50 % (через ряд).

Розжолобки черепичних покрівель виконують із оцинкованої сталі або плоскої черепиці.

Гребінь і ребра покрівлі влаштовують із гребеневої черепиці з використанням розгину й закріплюють до обрешітки дротом. До гребеневого бруска прикріплюють металеві скоби для влаштування ходових містків уздовж скату покрівлі. Карнизну частину покрівлі влаштовують з настінними жолобами із оцинкованої сталі або пластмаси.

Бітумна черепиця має основу із склотканини або склотканини й пластмаси, яка з обох боків покрита бітумною масою (рис. 2.95, а). Її колір визначається видом захисного шару (крупнозерниста мінеральна посилка або шар фарби). Розміри бітумної черепиці: довжина смуг

Рис. 2.95. Бітумна черепиця:

а — типи; б — схема укладання: / — обрешітка; 2 — перший ряд черепиці; 3 — наступні ряди; 4 — цвяхи; 5 — кроква; в — шар руберойду 1 м, ширина 35 см, товщина 3,5 — 4 мм, маса приблизно 15 кг/м. Кладуть її на суцільну обрешітку з дощок або фанери, також можна класти на бетонну основу раніше влаштованого рулонного покриття (під час їх ремонту). До основи листи бітумної черепиці прибивають цвяхами із оцинкованої сталі на відстані б — 12 см один від одного (залежно від похилу даху). Перед укладанням черепиці на поверхні розмічають її ряди (або натягують шнур). Перший ряд черепиці кладуть вирізкою догори (рис. 2.95, б). Наступні ряди кладуть вирізкою донизу так, щоб середина сегментів черепиці суміщалась із серединою сегментів нижнього ряду.

Металочерепиця — сталеві або алюмінієві листи зі спеціальним захисним покриттям.

Укладають металочерепицю по обрешітку із дерев’яних брусків, відстань між якими має дорівнювати довжині одної хвилі (в межах 35 см). До брусків листи металочерепиці кріплять саморізами з підклад — ками-ущільнювачами з гуми або пластмаси. Добірними елементами для таких покрівель мають бути: елементи гребеня, розжолобки, накривний фартух, боковий фартух і карнизна планка (табл. 4).

|

Таблиця 4. Добірні елементи для покрівель із металочерепиці

|

|

Продовження табл. 4

|

Металеві покрівлі. Металеві покрівлі відрізняються від інших гладенькою поверхнею, по якій швидко стікає вода, невеликою масою, можливістю покривати дахи складної форми, вогнетривкістю. Більшість елементів цих покрівель можна механізовано виготовляти у заводських умовах.

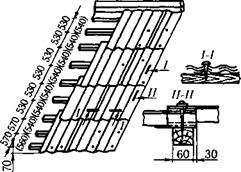

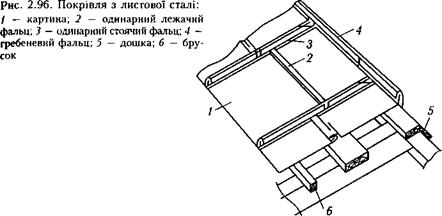

Улаштовують металеві покрівлі (рис. 2.96) по основі з дощок (50 х х 200 мм), брусків (50 х 50 мм) або металевому профілю, які укладають на відстані 200 — 300 мм один від одного (залежно від конструкції та товщини металевого листа).

Між собою листи з’єднують за допомогою фальців (рис. 2.97), які можуть бути лежачими і стоячими, одинарними і подвійними. Як правило, листи (картини) з’єднують між собою одинарними фальцями, лише за малого похилу покрівлі та в місцях збирання води — подвійними. Короткі сторони картин з’єднують між собою лежачими фальца-

|

ми, а довгі — стоячими. Стоячі фальці розміщують уздовж похилу покрівлі.

До основи листи кріплять за допомогою клямерів (металева стрічка завширшки 40 — 50 мм) або спеціальних самонарізних шурупів.

Картини карнизних звисів прикріплюють до металевих костилів, а жолоби — до гаків, які кріплять до основи спеціальними шурупами.

Вода, що стікає по стиках покрівлі, відводиться у водозабірні лійки водостічних труб.

Послідовність виконання операцій така: встановлення карнизних звисів; укладання настінних жолобів; покривання основних похилів покрівлі; влаштування розжолобків; навішування водостічних труб; покривання всіх виступних частин фасаду.

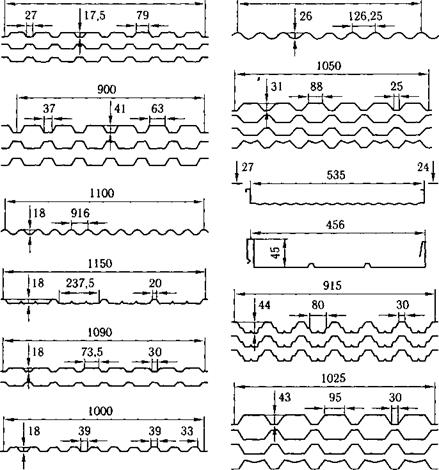

Останнім часом все частіше металеві покрівлі влаштовують зі сталевих, надійно захищених від руйнування спеціальними покриттями, та алюмінієвих листів трапецеїдальної та хвилястої форм.

|

Рис. 2.98. Профілі профнастилу |

Металеві покрівлі з профнастилу мають різні профілі, розміри і широку гаму кольорів (рис. 2.98). Маса квадратного метра сталевого профілю становить 4 —5 кг, алюмінієвого — 2 кг. Полімерне покриття профільованих листів (рис. 2.99) забезпечує стійкість їх проти агресивних середовищ і значну довговічність (25 — 30 років). Укладають профнастил по латах, дошках або прогонах із дерев’яних чи металевих брусків, відстань між якими залежно від виду покрівлі становить 860 — 1000 мм.

До обрешітки (прогонів) листи кріплять болтами діаметром 4 —6 мм із гумовими підкладками-ущільнювачами (рис. 2.100). Напускають

|

|

листи у поперечному напрямі на одну «хвилю» листа, в поздовжньому — на 100 — 150 мм.

Покрівлі з індустріальних покрівельних елементів. Ефективність цього методу ґрунтується на використанні для гідрозахисту самого матеріалу, з якого виготовлено конструкцію. Так, для захисту бетону від корозії до його складу вводять спеціальні ущільнювальні добавки й обробляють поверхню водовідштовхувальними фарбами та просочу — вальниками. Нині з цією метою плити покриття виготовляють із супербе — тону, в якому цемент є лише як в’яжуче, щебінь має ювелійну поверхню (ідеально рівна поверхня, що утворюється під час розламування каменю), а лицева поверхня бетону вакуумується.

Стики між індустріальними покрівельними елементами роблять так, щоб запобігти потраплянню води через них (рис. 2.101, 2.102).

Використовують і покрівельні плити підвищеного ступеня готовності з традиційними покриттями, а також полегшені конструкції з металевих листів, армоцементну, азбестошиферу.

Багатофункціональні покрівлі. Рівень експлуатаційного використання покрівель підвищують поєднанням їхніх функціональних властивостей із властивостями інших конструктивних елементів.

Покрівлі використовують для розміщення різного спеціального обладнання, установ громадського харчування, влаштування ігрових, спортивних і рекреаційних майданчиків. Зелений газон на покрівлі сприяє оздоровленню екологічного стану простору і захищає покрівлю від перегрівання сонцем та інших негативних явищ (див. рис. 2.103).

Улаштування багатофункціональної покрівлі більш трудо — і матеріаломістке, проте кінцевий результат завжди позитивний.

Склад процесів улаштування таких покрівель, послідовність виконання їх, рівень комплексної механізації робіт залежать від конструктивного рішення покрівлі та її функціонального призначення.

|

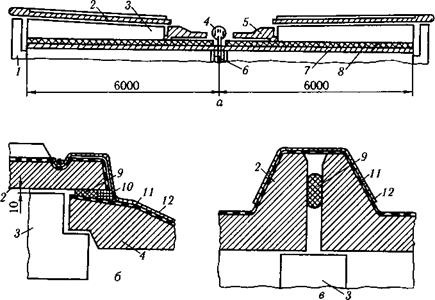

Рис. 2.101. Схема покрівлі, розробленої інститутом МНДІТЕП: а — поперечний переріз; б — вузол спирання покрівельної плити на парапетну панель; в — схема стику між покрівельними плитами; 1 — парапетна панель; 2 — залізобетонна покрівельна плита; 3 — опорні елементи; 4 — водоприймальна лійка; 5 — залізобетонна водозбірна плита; б — внутрішній водостік; 7 — залізобетонна плита горища; 8 — утеплювач; 9 — герніт на клею; 10 — цементно-піщана стяжка; 11 — шар герметизувальної обкладки; 12 — захисне покриття |

Більшість додаткових функцій властиві покрівлям з незначним похилом. Тільки за такої умови на площині покриття можна організувати певний виробничий процес або відпочинок людей. При цьому поверхню покрівлі захищають від механічних пошкоджень. Наприклад, у разі розміщення на покрівлі літнього кафе або солярію гідроізоляційний шар захищають за допомогою спеціальних плит (див. рис. 2.103), які відповідають вимогам міцності та зносостійкості як складові елементи підлоги.

Для розміщення обладнання використовують покрівлі з різним похилом, улаштовуючи опорні конструкції під обладнання та доріжки із захисних плит для пересування обслуговуючого персоналу під час експлуатації.

Прикладом такого обладнання є колектори геліосистем, які призначені для перетворення сонячної енергії на теплову або електричну (див. рис. 2.104).

Найефективнішою є така багатофункціональна покрівля, яка суміщає в одному елементі функції огороджування конструкції (покрівлі)

|

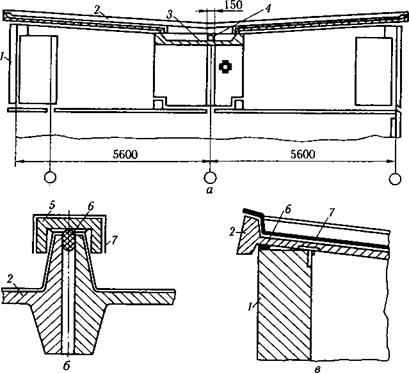

Рис. 2.102. Схема покрівлі, розробленої Херсонським Дніпромістом: а — поперечний переріз; б — конструкція стиків між покрівельними плитами; в — вузол спирання покрівельної плити на парапетну панель; 1 — парапетна панель; 2 — покрівельна плита; 3 — центральний водозбірний лотік; 4 — переливний пристрій; 5 — збірний нащільник; б — сталка, просочена бітумною мастикою; 7 — шар мастикового гідрозахисту |

та функції сприймання сонячної енергії і перетворення її на теплову (колектора), а також функції несівної конструкції (панелі покриття). Прикладом такої конструкції є комплексна панель покриття, наведена на рис. 2.104.

Виготовлену в заводських умовах панель монтують на об’єкті в проектне положення за один підйом, значно скорочуючи традиційний перелік процесів улаштування покриття та покрівлі. Залишається лише перекрити стики між суміжними панелями та з’єднати муфтами трубопроводи комунікацій обладнання.

Багатофункціональні покрівлі зазвичай монтують із елементів заводського виготовлення високого ступеня готовності.

|

Особливості влаштування покрівель у зимових умовах та в умовах жаркого клімату. Більшість покрівельних матеріалів у зимових умовах стають крихкими, ламкими, менш піддатливими, а такі матеріали, як бітумні емульсійні, взагалі не можна використовувати за мінусових температур. Тому бажано так планувати будівництво, щоб покрівельні роботи виконувати за плюсових температур або основні операції проводити у заводських умовах. У крайньому разі влаштовують лише один шар покрівлі в зимових умовах, усі інші — в теплу пору року. Металеві, азбестоцементні, черепичні, дерев’яні по-

Рис. 2.104. Багатофункціальна покрівля з геліоустановкою:

а — конструкція покрівлі, що використовується і як підлога; б — поздовжній переріз сонячного нагрівника конструкції КиївЗНДІЕП; в — план водонагрівника; г — план схеми розміщення групи водонагрівників; д — схема установлення водонагрівників; е — поперечний переріз комплексної панелі покриття; є — план комплексної панелі покриття; ж — поздовжній переріз комплексної панелі покриття; 1 — залізобетонна плита покриття; 2 — пароізоляція; 3, 17 — утеплювач; 4 — цементна стяжка; 5 — рулонна ковдра в кілька шарів; б — поліхлорвінілова плівка в два шари; 7 — цементна вирівнювальна стяжка; 8 — захисні бетонні плити (400 х 400 х 400 мм); 9,19 — скло; 10 — алюмінієвий корпус; 11 — радіатор; 12 — теплоізоляційна плита; 13 — подавальна магістраль теплоносія; 14 — сонячні водонагрівники; 15 — зворотна магістраль теплоносія; 16 — зварна рама панелі; 18 — геліоприймач; 20 — щаблі драбини; 21 — огорожа драбини

о

о

Ко 68

крівлі з індустріальних елементів можна зводити в будь-яку пору року.

Технологія влаштування гідрозахисту в умовах жаркого клімату має певні особливості, спрямовані передусім на збільшення терміну експлуатації цих покриттів та створення нормальних умов виконання технологічних процесів.

Так, вибираючи вид покрівельних матеріалів, слід насамперед врахувати їхню теплостійкість, улаштувати надійний захист покрівлі від руйнівного впливу сонця (фарбуванням алюмолаковою суспензією, покриттям шаром гальки тощо). Конструкція покрівлі має бути «дихаючою», бажано багатофункціональною, індустріальною.

Вирівнювальний шар покрівлі повинен мати температурно-усадні шви. Якщо шов зроблено з цементно-піщаного розчину, в нього треба додавати пластифікувальні добавки.

Улаштування гідроізоляційних покриттів. Технологія влаштування гідроізоляції залежить насамперед від виду поверхні, яку захищають від води, а також від виду використовуваних гідроізоляційних матеріалів.

Усі операції з улаштування гідроізоляції поділяють на три основні групи: підготовку поверхні, яку ізолюють, приготування ізоляційних матеріалів і виконання гідроізоляції.

До нанесення гідроізоляційних покриттів треба поставити анкери, витяжки, труби, ліквідувати нерівності, гострі кути на поверхні, надавши їм овальної форми. Іноді поверхні з цегли та каменю вирівнюють штукатуркою, яку слід також зробити елементом гідрозахисту (з гідрофобними добавками). Після вирівнювання поверхонь їх очищають від пилу та сміття.

Фарбувальну гідроізоляцію у вигляді бітумних гарячих і холодних мастик, а також мастик на основі синтетичних смол улаштовують механізовано не менше ніж у два шари завтовшки 2 мм кожний. Наступні шари наносять лише після висихання попереднього шару.

Штукатурна гідроізоляція буває двох видів: цементно-піщана й асфальтова.

Цементно-піщані розчини отримують змішуванням портландцементу (безусадного чи розширювального), піску, води і гідрофобних або пластифікувальних добавок (глина, рідке скло, синтетичний каучук).

Розчин наносять за допомогою розчинонасоса шарами 8 мм загальною товщиною не більше ніж 25 мм або торкрет-установкою.

Останнім часом для гідроізоляції все частіше використовують матеріали, вироблені в інших країнах (осмосил, фторосил, космосил, гідро — текс, церезит).

Вони є багатокомпонентними дрібнодисперсними порошками на цементній основі, характеризуються високою адгезією до поверхонь, які ізолюються, та водонепроникністю як за позитивного, так і за негатив — ного тиску води (тобто можуть використовуватись як для внутрішньої, так і для зовнішньої гідроізоляції).

Технологія приготування цих матеріалів полягає в змішуванні сухої суміші матеріалу з водою в малошвидкісних змішувачах гравітаційної дії, а в разі невеликих обсягів робіт — уручну.

Поверхні, що ізолюються, мають бути ретельно очищені, наносити на них матеріали потрібно за плюсових температур (не нижче ніж 5 °С).

Догляд за нанесеними гідроізоляційними покриттями такий самий, як і за «свіжим» бетоном.

Асфальтову гідроізоляцію виконують із гарячих асфальтових мастик і розчинів (160— 180 °С), а також холодних емульсійних паст і мастик.

Гарячі й холодні суміші наносять за допомогою розчинонасосів або асфальтометів.

Гарячі мастики наносять шарами завтовшки 5 —7 мм знизу вгору і зліва направо, загальна товщина не повинна перевищувати 20 мм.

Холодні емульсійні мастики і пасти наносять шарами завтовшки 4 — 5 мм. Загальна товщина цього покриття не повинна перевищувати 20 мм. Найефективнішим є використання холодних бітумних емульсійних паст і мастик.

Литу гідроізоляцію влаштовують розливанням по поверхні або заливанням у проміжки між поверхнею, яку ізолюють, і захисною стінкою гарячого асфальтового розчину чи мастики. Товщина шару мастики (розчину) для горизонтальних поверхонь не перевищує 40 мм, для вертикальних — 60 мм (залежно від гідростатичного тиску). За потреби горизонтальні й вертикальні гідроізоляційні покриття захищають шаром цементно-піщаного розчину.

Обклеювальна гідроізоляція — це суцільний водонепроникний килим, утворений наклеюванням на поверхню кількох шарів рулонних гідроізоляційних матеріалів — гідросклоізолу, ізолу, бризолу, фольго — ізолу. Накладають ці матеріали на гарячі бітумні та бітумно-гумові мастики, а також бітумно-полімерні сплави.

Для обклеювальної гідроізоляції використовують листові матеріали з полівінілхлориду, вініпласту, поліізобутилену, плівки з поліетилену, поліаміду і фторопласту.

Вертикальні поверхні обклеюють ярусами 1,5 м заввишки. Мастику наносять механізовано, а якщо обсяги робіт невеликі — вручну. Полотнища приклеюють знизу вгору, перекриваючи кожний попередній шар наступним не менше ніж на 100 мм у поздовжніх і на 150 — 200 мм у поперечних стиках. Спочатку на поверхню, яку ізолюють, наносять мастику, потім розгортають рулонний матеріал, вирівнюють його від середини до країв. Мастику наносять також по краях полотнищ.

При гідроізоляції горизонтальних поверхонь роботи виконують так само, як і під час улаштування рулонних покрівель.

|

Гідроізоляцію вертикальних поверхонь листами можна виконувати без наклеювання, забезпечуючи їх кріплення до поверхні монтажними в’язями.

Полімерні листи і плівки наклеюють бітумно-полімерними сплавами, а за невеликих обсягів робіт — мастикою.

Як обклеювальну гідроізоляцію останнім часом все частіше використовують самоклейні рулонні мембрани.

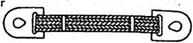

Монтажна гідроізоляція — це суцільне водонепроникне покриття зі сталевих, пластмасових і склопластикових листів (рис. 2.105), а також із полімербетонних плит і блоків. Такий гідрозахист має високу вартість, його використання потребує техніко-економічного обґрунтування.

Засипну гідроізоляцію влаштовують з використанням глин, гідрофобних порошків та пісків.

Для того щоб зробити гідроізоляцію фундаментів у вигляді глиняного замка, суху глину вкладають шарами 10 см завтовшки й утрамбовують. Засипання з гідрофобних порошків та пісків використовують як протикапілярну гідроізоляцію підземних частин будинків і споруд та підвалів, а також як теплогідроізоляцію трубопроводів.

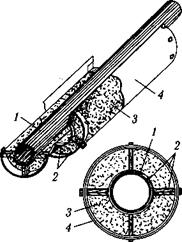

рис. 2.106. Збірно-блокова теплоізоляція:

/ — пристрій з дроту для кріплення ізоляції; 2 — ізоляційні блоки; З — закладні деталі; 4 — бандаж; 5 — зшивка; 6 — опорна поличка

/ — пристрій з дроту для кріплення ізоляції; 2 — ізоляційні блоки; З — закладні деталі; 4 — бандаж; 5 — зшивка; 6 — опорна поличка

Просочувальну гідроізоляцію влаштовують насиченням виробів з бетону (труб, паль, колон), кераміки (цегли, труб, блоків), азбестоцементу (листів і труб), а також із природного пористого каменю (вапняку, черепашнику, туфу) просочувальними матеріалами (бітумом, петролатумом, пеком, рідким склом, полімерними смолами). Максимальне насичення матеріалів досягається в автоклавах та спеціальних ваннах.

Особливості влаштування гідроізоляції в зимових умовах.

Якщо температура природного середовища нижча ніж 5 °С, забороняється виконувати штукатурну, фарбувальну, обклеювальну гідроізоляції. У крайніх випадках роботи виконують у тепляках.

Монтажну гідроізоляцію монтують, якщо температура не нижча ніж 20 °С.

Температура гарячих асфальтових мастик і розчинів під час нанесення їх на поверхню, що ізолюється, має бути не нижча ніж 180 °С, а температура глини — не нижча ніж 15 °С.

Улаштування теплоізоляції. Збірно-блокову теплоізоляцію виконують із виробів заводського виготовлення (блоки, шкаралупи, плити, цегла). Кладуть ці вироби на холодні або гарячі поверхні насухо чи по мастикових підмазках з азбестозуриту, мастик і розчинів, коефіцієнт теплопровідності яких близький до коефіцієнта самої ізоляції. Плити (блоки) укладають знизу вгору горизонтальними смугами, першу смугу кладуть на спеціальну опорну поличку (рис. 2.106). Для пропускання кріпильних штирів у плитах роблять отвори: кріпильні штирі з’єднують з дротяними струнами і стяжками.

Після встановлення всіх плит і оформлення швів поверхню теплоізоляції штукатурять по металевій сітці. Все частіше як теплоізоляцію використовують жорсткі плити типу «Стиродур», «Стиропар». Кріплять

Рис. 2.107. Теплоізоляційна конструкція повної заводської готовності: а — конструкція в розібраному вигляді; б — закріплення теплоізоляції; 1 — захисне металеве покриття; 2 — теплоізоляція; З — трубопровід; 4 — натягувальний пристрій; 5 — з’єднання шва самонарізними гвинтами; 6 — стяжний бандаж

їх до поверхонь, які ізолюються, за допомогою шурупів з широкими шайбами, спеціальних анкерів та методом приклеювання до поверхні спеціальними клеями.

їх до поверхонь, які ізолюються, за допомогою шурупів з широкими шайбами, спеціальних анкерів та методом приклеювання до поверхні спеціальними клеями.

Нижній ряд плит ставлять на спеціальні підтримувальні елементи (металеві кутики) з перев’язуванням вертикальних швів між плитами. Для щільного з’єднання плит у них влаштовують пази і гребені, які герметично з’єднують плити між собою. Потім на плити наносять шар штукатурки або облицьовують їх.

Теплоізоляційні конструкції повної заводської готовності (рис. 2.107) використовують і для теплоізоляції трубопроводів.

Засипну теплоізоляцію влаштовують для захисту як горизонтальних поверхонь (утеплення покрівель, перекриттів над підвалом), так і вертикальних (під час кладки цегляних стін).

Улаштовуючи засипну теплоізоляцію (рис. 2.108), виконують такі операції: підготування поверхні і теплоізоляційного матеріалу, подавання його до місця використання, укладання і розрівнювання, незначне ущільнення. Найчастіше для таких теплоізоляційних покриттів використовують керамзит, перліт, шлак, вермикуліт.

Мастикову теплоізоляцію влаштовують нанесенням на підігріту поверхню мастики з азбестозуриту, азбесто — трепелу, совеліту, азбесту, перліту та інших порошкоподібних та волокнистих матеріалів.

Мастикову теплоізоляцію влаштовують нанесенням на підігріту поверхню мастики з азбестозуриту, азбесто — трепелу, совеліту, азбесту, перліту та інших порошкоподібних та волокнистих матеріалів.

Мастику наносять у три шари на металеву сітку, яку кріплять до поверхні, що утеплюється. Загальна товщина мастикового покриття дорівнює 25 мм. Після висихання мастики поверхню обклеюють і фарбують.

Рис. 2.108. Засипна теплоізоляція трубопроводу:

1 — трубопровід; 2 — каркас ізоляції; 3 — утеплювач; 4 — гідроізоляція

рис. 2.109. Схема виконаний робіт з напилення пінополіуретану на конструкцію, яка ізолюється:

рис. 2.109. Схема виконаний робіт з напилення пінополіуретану на конструкцію, яка ізолюється:

/ — конструкція, яка ізолюється; 2 — шар теплоізоляції; З — факел напилення; 4 — пісто — лет-розпилювач; 5 — ізолювальник; 6 — гумові рукави; 7 — піногенератор; 8 — оператор; 9 — компресор

Процес улаштування монолітної теплоізоляції, як правило, механізований.

Монолітну теплоізоляцію все частіше виконують з напилюваного поліуретану (наприклад, «Рипор»), який є сумішшю двох компонентів: А (поліефір) і Б (поліізоціанат). Після змішування компонентів відбувається хімічна реакція піноутворення. Перед нанесенням поліуретану поверхню очищають від пилу, сміття, маслянистих плям. Роботи виконують ярусами згори вниз (рис. 2.109) із використанням піногенерато — ра, компресора і пістолета-розпилювача. Товщина шару поліуретану за одну проходку пістолета-розпилювача становить 10 —15 мм. Можливе нанесення утеплювача з використанням безповітряних (високого тиску) піногенераторів. Така сама технологія нанесення утеплювача і на горизонтальні поверхні.

На горизонтальних поверхнях теплоізоляційний матеріал кладуть смугами 4 —6 м завширшки, заповнюючи їх через одну. Після тужавлення матеріалу в цих смугах заповнюють пропущені ділянки. Утеплювачі з легких бетонів ущільнюють і загладжують віброрейками. Якщо похил поверхні до 15 %, утеплювач укладають згори вниз, якщо більший — знизу вгору (для забезпечення його жорсткості та збереження).

Литу теплоізоляцію виконують під час будівництва промислових печей, холодильників, безканального прокладання теплотрас. Її роблять з газопінобетону, бітумоперліту полімерних матеріалів механізованим наливанням на горизонтальні поверхні або заливанням у вертикальні пазухи між стінами (рис. 2.110). Влаштовують таку теп-

Рис. 2.110. Схема виконання робіт з наливання пінополіуретану в конструкцію, Що утеплюється:

Рис. 2.110. Схема виконання робіт з наливання пінополіуретану в конструкцію, Що утеплюється:

/ — конструкція, що утеплюється; 2 — перший ярус утеплювача; 3 — другий ярус утеплювача; 4 — рідка маса утеплювача; 5 — форсунка-розпилювач; 6 — ізолювальник; 7 — риштування; 8 — гумові рукави; 9 — піногенератор

Рис. 2.111. Обволікальна теплоізоляція фасаду:

/ — механічне кріплення; 2 — штукатурна сітка; 3 — опоряджувальний матеріал; 4 — вирівню — вальний і ґрунтувальний розчин; 5 — шар теплоізоляції

/ — механічне кріплення; 2 — штукатурна сітка; 3 — опоряджувальний матеріал; 4 — вирівню — вальний і ґрунтувальний розчин; 5 — шар теплоізоляції

лоізоляцію і методом торкретування по металевій сітці (3 — 5 мм) з чарунками 100 х 100 мм.

Лита теплоізоляція відрізняється простотою влаштування, високим ступенем механізації робіт, міцністю. Недоліком є неможливість проводити роботи за мінусових температур.

Обволікальну теплоізоляцію (рис. 2.111) роблять з гнучких рулонних матеріалів та виробів для конструкцій, які в процесі експлуатації зазнають вібрації, деформації або мають складну форму. Жорсткість покриття забезпечується спеціальним каркасом з металевих шпильок, сіток або дерев’яних рейок.

З кожним роком як обволікальну теплоізоляцію все частіше використовують скловолокнисті матеріали типу «Ізовер», «Урса», мінеральні волокна типу «Роквул» та спінений поліетилен типу «Пенофол» завтовшки 3—10 мм. Спочатку готують поверхню, яка ізолюється (очищують від пилу, сміття, видаляють маслянисті плями), і встановлюють риштування. Після цього по поверхні стін влаштовують дерев’яний або металевий каркас із кроком елементів, який дорівнює ширині рулонів утеплювача. Кріплення утеплювача до каркасу виконується за допомогою анкерів, шурупів, дюбелів або цвяхів з широкими шайбами. Інколи такі теплоізоляційні матеріали кріплять до основи спеціальними клеями.

Під час теплоізоляції вертикальних поверхонь теплоізоляційні мати наколюють на металеві штирі й закріплюють дротяними стяжками. Останній шар теплоізоляції штукатурять, обклеюють рулонним матеріалом і фарбують або облицьовують. Конструктивну схему влаштування теплоізоляції даху наведено на рис. 2.112.

Вакуумну теплоізоляцію виконують в установках і спорудах для зберігання зріджених газів. Вона ґрунтується на використанні малої теплопровідності простору між поверхнею, що ізолюється, і захис-

рис. 2.112. Конструктивна схема влаштування теплоізоляції даху:

/ — металочерепиця; 2 — основа; 3 — контр — рейка; 4 — гідробар’єр; 5 — проміжок 2 см; 6 — кроква; 7 — захисний пояс від птахів; 8 — з’єднувальна стрічка; 9 — пароізоляція; 10 — рейка; 11 — теплоізоляція; 12 — підшивна дошка

/ — металочерепиця; 2 — основа; 3 — контр — рейка; 4 — гідробар’єр; 5 — проміжок 2 см; 6 — кроква; 7 — захисний пояс від птахів; 8 — з’єднувальна стрічка; 9 — пароізоляція; 10 — рейка; 11 — теплоізоляція; 12 — підшивна дошка

ним кожухом. У вакуумний простір засипають порошкоподібний матеріал (перліт, аерогель, силіцієву кислоту тощо).

Особливості технології влаштування теплоізоляції в зимових умовах. За низьких температур забороняється виконання мастикової та монолітної теплоізоляції з матеріалів, до складу яких входить вода.

Для влаштування інших видів теплоізоляції мають бути створені умови, які запобігали 6 потраплянню вологи до захисного шару.

Улаштування протикорозійних покриттів. Для захисту металевих та залізобетонних конструкцій від корозії найчастіше використовують такі методи:

• покриття поверхонь хімічно стійкими фарбами і лаками, бітумінозними матеріалами, флюатами;

• гумування поверхні листами сирої гуми;

• нанесення на поверхню порошкоподібних термопластичних матеріалів;

• гідрофобізація поверхні силіційорганічними рідинами; металізація поверхні;

• футерування.

Нанесення хімічно стійких фарб, лаків, бітумінозних матеріалів і флюатів виконують такими самими методами, як і в малярних роботах, застосовуючи такі самі механізми та інструменти. У заводських умовах найкраще використовувати метод електростатики.

Гумування поверхонь металевих конструкцій і елементів обладнання досягається використанням сирої гуми, гумового клею, синтетичного каучуку.

Надійність зчеплення гуми з поверхнею, що захищається, залежить насамперед від її густини. Тому такі поверхні мають бути знежирені та очищені механічним або хімічним способом. Підготовлену поверхню спочатку ґрунтують тонким шаром гумового клею, обкладають сирою гумою і піддають термообробці (вулканізують). Товщина гумового покриття становить 2 — 4 мм.

|

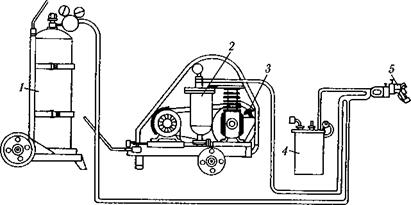

Рис. 2.113. Універсальний пересувний агрегат для металізації: 1 — балон з ацетиленом; 2 — масловіддільник; 3 — компресор; 4 — установка УПН; 5 — пальник |

Перед нанесенням термопластичних матеріалів поверхню, яку ізолюють, потрібно нагріти до 100 °С. Порошок термопласту за допомогою форсунки наносять через повітряно-ацетиленове полум’я на поверхню, яка ізолюється, стисненим повітрям. Порошок розплавляється і суцільною масою вкриває поверхню. Нанесення роблять тонким шаром (десяті частини міліметра) з інтервалом 20 — 40 хв.

Гідрофобізацію використовують для захисту бетонних, залізобетонних і оштукатурених поверхонь. Для цього силіційорганічні рідини (ГКР-10, ГКР-11, ГКР-94) наносять на поверхні малярними способами.

Металізація полягає в нанесенні на попередньо очищені піскоструминним апаратом поверхні металевих виробів розплавленого цинку або алюмінію за допомогою стисненого повітря (рис. 2.113).

Цинковий алюмінієвий дріт плавлять в електричних апаратах-мета — лізаторах під дією електричної дуги.

Під час виконання протикорозійних робіт слід контролювати товщину покриттів, яка не повинна перевищувати 120—150 мкм.

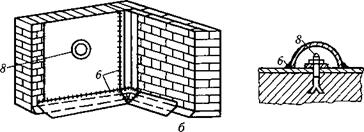

Футерування — антикорозійний захист металевих конструкцій і елементів обладнання штучними матеріалами: цеглою, блоками, листами або природними кислотоупорами, бетонами на основі полімерних в’яжучих.

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЙ И СООРУЖЕНИЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ

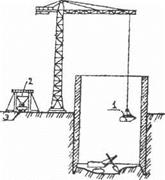

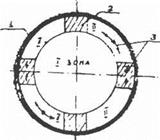

5.1. Технология «опускной колодец»

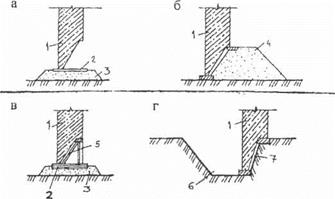

Опускные колодцы используют при устройстве фундаментов глубокого заложения и различного рода заглубленных сооружений (насосных станций, гаражей, вагоноопрокидывателей, опор мостов и др.).

По форме в плане опускные колодцы бывают круглые, эллиптические, прямоугольные. В нижней части колодец снабжен ножом, режущая кромка которого облицована металлом.