Архивы за Октябрь 2015

УСТАНОВКА ДЛЯ НЕМЕДЛЕННОГО РАСПАЛУБЛИВАНИЯ

Изготовление изделий в опрокидываемой деревянной опалубке ведут в следующем порядке: 1) укладывают и тщательно разглаживают в форме тонкую, смоченную в воде ткань и устанавливают арматурный каркас; 2) распределяют, уплотняют и заглаживают в форме бетонную смесь; 3) покрывают форму щитом-поддоном и скрепляют его с формой стяжками или хомутами; 4) на выступающие продольные борта формы надевают тросы, проходящие через ролики траверсы, и поднимают форму на 0,5—0,6 м; подъем формы осуществляют также зацепляя захваты траверсы за цапфы на форме; 5) два рабочих, взявшись за выступающие концы бортов, быстро, но без рывков, переворачивают форму на 180°, опускают ее, затем освобождают стяжные хомуты или другие крепления формы с поддоном и осторожно поднимают форму с изделия, оставляя его на поддоне. После подъема формы ткань остается на бетоне изделия и ее необходимо снять, а после 5—6-кратного использования прополоскать в чистой воде. При формах столярной работы возможно изготовление изделий без прокладки ткани.

Технология изготовления изделий в металлических опрокидных формах аналогйчная, но в форму не укладывают ткань^ а лишь тщательно смазывают ее поверхность, соприкасающуюся с бетоном, составами, исключающими сцепление бетона с формой.

Формование сборных железобетонных изделий должно осуществляться согласно «Правилам техники безопасности для строительно-монтажных работ», утвержденным 26 февраля 1958 г. и введенным в действие с 1 августа 1958 г.

Особое внимание должно быть обращено на устранение вибрационных колебаний на рабочих местах, вызывающих у обслуживающего персонала «виброболезнь», и на точное выполнение правил техники безопасности при съеме изделий из форм и штабелировании изделий на складе. При формовании изделий вибрационным колебаниям подвергаются рабочие, обслуживающие виброплощадки, машинисты бетонораздатчиков и в меньшей мере рабочие, уплотняющие бетонную смесь ручными вибраторами.

Так как амплитуда и частота колебаний виброплощадок, необходимые для уплотнения бетонной смеси, в десятки раз превышают значения, допустимые для безопасной работы, то категорически запрещается нахождение рабочих на виброплощадке во время ее работы. Если возникает необходимось дополнительного разравнивания смеси в формах во время работы виброптощадки и ширина виброплощадки затрудняет выполнение этой операции рабочими, находящимися рядом с площадкой, то необходимо предусматривать откидные настилы или передвижные тележки, находясь на которых рабочие разравнивают смесь-

Если вибрации от виброплсщадки передается на пол в такой степени, что вызывает у рабочих сильно ощутимое, мешающее работе воздействие, то необходимо ее снизить путем установки виброплощадки на более мягкие пружины или устройства на рабочих местах массивных плит (весом 120—150 кг на 1 пог. м их длины), опирающихся на гибкие пружинные или резиновые виброизолирующие опоры.

Виброизоляция рабочего места машиниста бетонораздатчика достигается установкой на сиденье бетонной или металлической плиты весом не менее 100—150 кг, опирающейся на податливые пружины. По возможности следует также уменьшить передачу колебаний от вибратора, установленного на бункере бетонораздат-. чика, на станину последнего с помощью крепления бункера на виброизолирующих опорах.

Рукоятки ручных вибраторов должны быть снабжены амортизаторами, устраняющими сильно ощутимые для рабочих колебания. Запрещается становиться на площадки поверхностных вибраторов и прижимать вибраторы руками к уплотняемой смеси. Все рабочие, связанные по своей деятельности с воздействием вибрации, допускаются к работе только после медицинского освидетельствования, повторяемого через каждые шесть месяцев.

Работая с виброплощадками, виброштампами и другими устройствами, оборудованными вибраторами, необходимо тщательно контролировать затяжку болтов и контровку гаек, особенно на колеблющихся деталях.

При уплотнении бетонной смеси возникает опасность поражения рабочих электрическим током, несмотря на то, что вибраторы работают при напряжении в 36 в. Для устранения этой опасности бетонщики должны работать в резиновых сапогах и рукавицах. Вибраторы перед началом работ должны быть тщательно проверены электромонтером и заземлены.

При установке подъемных петель в формуемое изделие они должны быть заведены в бетон не менее чем на 30 диаметров и иметь на концах крюки, причем в железобетонных конструкциях, особенно тонкостенных, оба крюка петли следует обязательно заводить за рабочую арматуру. Подъемные петли должны изготовляться из мягкой стали и иметь запас прочности не ниже трехкратного.

Перед зацеплением стропами за петли последние внимательно осматривают и в случае сомнения проверяют их надежность пробным подъемом элемента на высоту не более 0,2—0,3 м. Пробный — подъем обязателен при весе элемента, равном или приближающемся к максимальной грузоподъемности крана.

Для устойчивого положения конструкции при подъеме и исключения возможности ее опрокидывания центр тяжести конструкции должен находиться ниже точки закрепления строп. и между стропами. Строповку элементов нужно выполнять по предусмотренной проектом схеме и проверять пробным подъемом.

При укладке элемента в штабель он должен плотно, без раскачивания, ложиться на подкладки, поэтому перед снятием с элемента строп следует проверить его устойчивость в штабеле.

Объемно-планировочные решения производственных зданий

Промышленные здания предназначаются для осуществления в них производственного процесса с помощью соответствующих технологий и используемого в них оборудования. Основные требования, предъявляемые к промышленным зданиям (перечислены в порядке убывания функциональной значимости):

— обеспечение промышленной и экономической безопасности производства;

— пригодность для размещения в них проектируемых технологий;

— инженерная обеспеченность здания;

— достаточная прочность и долговечность;

— возможность возведения здания индустриальными методами;

— экономичность проектных и строительно-монтажных работ;

— пригодность здания к реконструкции в случае реализации проекта по модернизации размещаемых в нем технологий;

— архитектурная выразительность и благоприятные решения интерьера.

Проектирование производственных зданий промышленных предприятий

ведется по СНиПам и нормам технологического проектирования (НТП).

По степени зависимости от технологического процесса производственные здания можно разделить на две группы. Первую группу составляют здания, объемно-планировочные решения которых полностью зависят от особенностей технологического процесса, характера и габаритов производственного оборудования. Это мартеновские, прокатные и конверторные цеха металлургических заводов, коксохимические заводы, агломерационные фабрики, здания цементного производства, горно-обогатительные, дробильно-сортировочные предприятия, элеваторы и др. При возведении таких зданий используются специальные конструкции, а объемно-планировочные решения в каждом случае имеют ярко выраженный индивидуальный характер.

Вторую группу составляют здания, на объемно-планировочные решения которых технологический процесс практически не оказывает влияния. В зданиях этой группы могут размещаться технологические процессы самых различных производств: станко — и машиностроения, легкой, пищевой, химической промышленности и многих других. Возведение этих зданий может осуществляться индустриальными методами на основе унифицированных габаритных схем, типовых пролетов и секций. Унифицированная габаритная схема (УГС) — это схематическое изображение типовых объемно-планировочных элементов зданий, унифицированных по геометрическим параметрам и нагрузкам. В зависимости от местоположения в здании объемно-планировочные элементы могут быть угловыми, торцевыми, крайними, средними и примыкающими к деформационным швам.

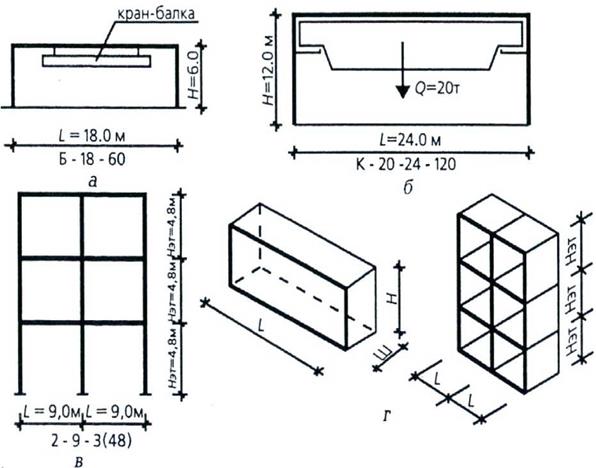

Суть проектирования на основе УГС заключается в следующем: здание разбивается на типовые объемно-планировочные одно — или многоэтажные элементы (ОПЭ) с унифицированными геометрическими параметрами: пролетом (I), шагом колонн (Ш), высотой этажа (Н) и нагрузками. Из элементов путем их взаимосочетаний компонуют одно — и многоэтажные промышленные здания (рисунок 6).

|

а — УГС одноэтажного однопролетного промышленного здания без мостового крана; б — УГС одноэтажного однопролетного промышленного здания с мостовым краном; в — УГС трехэтажного двухпролетного промышленного здания; г — типовые объемно-планировочные элементы промышленных зданий Рисунок 6 — Унифицированные габаритные схемы (УГС) одно — и многоэтажных промышленных зданий |

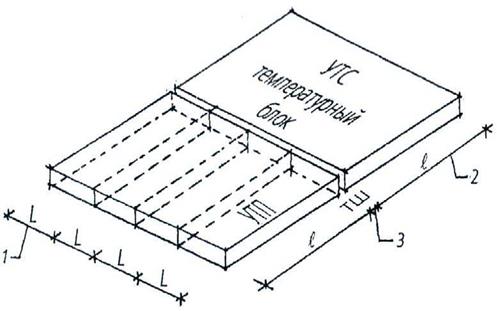

Для целого ряда отраслей промышленности проектирование ведется путем компоновки крупноразмерных объемных фрагментов зданий — унифицированных типовых пролетов и секций с типовыми параметрами, нагрузками и конструкциями. Унифицированный типовой пролет (УТП) — фрагмент здания шириной в один пролет и длиной, равной длине температурного блока, составляющей 60 или 120 м для железобетонного каркаса и 72 или 144 м для металлического каркаса (рисунок 7). Унифицированные типовые пролеты отличаются величиной нагрузок, типами конструкций, местоположением в здании (средние и крайние, левые и правые) и используются в компоновке промышленных зданий с технологическими потоками одного направления.

|

1 — Ширина пролета (L); 2 — Длина пролета (l); 3 — Температурный шов (ТШ) Рисунок 7 — Унифицированные типовые пролеты (УТП) и секции (УТС) промышленных зданий |

Унифицированная типовая секция (УТС) — фрагмент здания, состоящий из нескольких унифицированных типовых пролетов одной высоты. Обычно УТС представляет собой температурный блок здания. УТС используется в компоновке промышленных зданий с технологическими потоками, осуществляемыми в разных направлениях.

Метод проектирования на основе УТП и УТС прост. На макете рабочего чертежа, скомпонованного из УТП или УТС применительно к конкретным условиям производства, наносят стены и перегородки, размещают проезды для внутрицехового транспорта, проходы и т. д. Данный метод создает оптимальные условия для блокирования производственных, вспомогательных, складских и других помещений в объеме здания, позволяет реализовать преимущества унификации при проектировании зданий и наилучшим образом учесть реальные условия строительства [29].

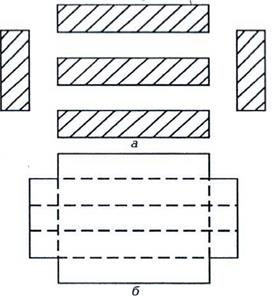

Объемно-планировочные решения одно — и многоэтажных промышленных зданий имеют принципиальные различия. В одноэтажных зданиях размещается 75-80% промышленных производств. Это сталелитейные, прокатные, кузнечные и другие цеха, выпускающие продукцию значительной массы, оборудованные мощными подъемно-транспортными средствами. Объемно-планировочные решения одноэтажных промышленных задний определяются характером застройки и расположением опор в здании. Существует два варианта застройки: раздельная и сплошная (рисунок 8).

|

|

а — раздельная застройка; б — сплошная застройка

Рисунок 8 — Варианты застройки территории промышленного предприятия

Раздельная застройка (рисунок 8 а) осуществляется с помощью отдельно стоящих протяженных и относительно узких корпусов павильонного типа, в которых легко осуществляется естественное освещение и проветривание. Однако размещение цехов в отдельно стоящих зданиях значительно увеличивает площадь территории предприятия, протяженность пешеходных и транспортных сетей, объем работ по благоустройству территории. Кроме того, планировочное решение павильонного здания не отличается гибкостью, т. е. не обеспечивает возможность изменять направление технологического потока, осуществлять перестановку производственного оборудования с целью приспособить здание к новым условиям технологии.

В связи с отмеченными недостатками раздельная застройка используется в основном при строительстве объектов металлургической и химической промышленности, где по условиям технологии обязательным является сквозное проветривание цехов, либо при возведении складских объектов, не требующих частого изменения технологии.

Сплошная застройка производственной территории осуществляется с помощью сблокированных зданий — многопролетных корпусов большой площади (рисунок 8 б). В таких зданиях объединяются (блокируются) цехи основного производства, вспомогательные и энергетические, транспортно-складские, бытовые и административные помещения.

Блокирование обеспечивает значительное увеличение внутреннего пространства здания, позволяет организовать многовариантную расстановку технологического оборудования, более компактно и экономично решить генеральный план предприятия. В сблокированных зданиях легко осуществить зонирование производственных операций. В зоны объединяются производства, имеющие одинаковую технологию либо характеризующиеся выделением одинаковых вредностей или наиболее пожароопасные [18; 26]. Зонирование способствует экономичному использованию капитальных затрат и эффективной эксплуатации производства.

Одноэтажные промышленные здания проектируют пролетными, ячейковыми, зальными.

В зданиях пролетного типа величина пролета превышает величину шага колонн. Унифицированные размеры пролетов — 18, 24, 30 м и более, шаг колони — 6 и 12 м. Пролетные здания предназначаются для технологических процессов, направленных вдоль пролета.

Здания ячейкового типа имеют квадратную или близкую к ней прямоугольную сетку колонн, что позволяет организовать технологический процесс вдоль пролет и в перпендикулярном к нему направлении.

Ячейковые здания с укрупненной сеткой колонн (18×18, 24×24, 30×30 м и более) получили название «гибких», или универсальных. Здания могут не иметь привязки к конкретному виду производства и проектироваться для многих отраслей промышленности. Гибкость планировочного решения, обеспечиваемая редко расставленными колоннами, создает оптимальные условия для многовариантной расстановки производственного оборудования. Подобный тип зданий получил наибольшее распространение в машиностроении, где замена технологического оборудования осуществляется через каждые 9-10 лет, а иногда и чаще, а также там, где по условиям технологии требуются значительные производственные площади без внутренних опор (машинные залы ТЭЦ, ангары и др.).

Здания зального типа имеют пролеты 36 м и более.

Многоэтажные промышленные здания проектируют, как правило, каркасными. По объемно-планировочному решению они бывают унифицированного типа, с увеличенным верхним этажом и с межферменными этажами.

Здания унифицированного типа высотой от двух до десяти этажей имеют сетку колонн 6×6 м или 6×9 м и высоту этажа 3,6; 4,8 и 6,0 м.

В зданиях с увеличенным верхним этажом параметры, конструкции и подъемно-транспортные средства верхнего этажа отличаются от нижележащих этажей. Пролет верхнего этажа шириной от 12 до 24 м перекрывают с помощью балок или ферм, а высоту этажа принимают равной 7,2; 8,4 и 10,6 м. В пределах этажа вдоль пролета может быть организовано движение мостового крана грузоподъемностью 10-20 т. Остальные этажи здания проектируют с унифицированными параметрами и нагрузками на перекрытия.

Здания с межферменными этажами проектируют пролетом 12 и 18 м, перекрывают фермами высотой от 1,2 до 3 м и организуют в межферменном пространстве дополнительные этажи, в которых размещают конструкторские бюро, технические, административно-бытовые и другие помещения.

Вертикальная связь между этажами во всех типах многоэтажных зданий осуществляется с помощью лестниц и лифтов. Для перемещения грузов в пределах этажа используют напольный транспорт, подвесные конвейеры и кранбалки.

Особенности объемно-планировочных решений сельскохозяйственных зданий определяются характером размещаемых в них производственнотехнологических процессов, отличающихся от процессов, происходящих в гражданских и промышленных зданиях, по составу технологических операций, номенклатуре и размерам помещений, типам и габаритам оборудования, количеству и составу участников. Сельскохозяйственные здания проектируют одно — и многоэтажными.

Одноэтажные сельскохозяйственные здания в зависимости от их ширины могут быть узкогабаритными и широкогабаритными.

Узкогабаритные здания шириной до 18 м — исторически сложившийся в сельской местности тип здания. В них содержат животных и птиц, устраивают теплицы. Здания проектируют, как правило, однопролетными.

Широкогабаритные здания шириной от 18 до 48 м строят на крупных производственных комплексах. Такие здания обычно имеют три или четыре пролета. Трехпролетные здания шириной 36 м характерны для жи-

вотноводческих комплексов откормочного направления, а четырехпролетные шириной 36 м и более — для предприятий по хранению и переработке сельскохозяйственной продукции. Застройка производственной территории одноэтажными отдельно стоящими узко — или широкогабаритными зданиями носит название павильонной. Планировочное решение основного в здании помещения (производственного), зависит от числа пролетов. Наиболее удобную для размещения производственного процесса планировку получают в многопролетных зданиях. Чем шире пролеты, тем большей гибкостью обладает планировочное решение, обеспечивая широкие возможности при изменении условий содержания животных, птицы и при перепланировке помещений.

Оптимальная свобода планировочного решения достигается в моноблоках — одноэтажных многопролетных зданиях блокированного типа.

В объемно-планировочных решениях сельскохозяйственных зданий, возводимых по типовым проектам, в единую композицию объединяют основные производственные помещения, подсобные помещения, предназначенные для размещения оборудования (электрощитовая, тепловой узел, вентиляционная камера, инвентарная, технический коридор и др.) и вспомогательные помещения, предназначенные для обслуживающего персонала. К вспомогательным помещениям относятся также санитарные узлы, коридоры и тамбуры. Подсобные и вспомогательные помещения размещают или в торцах зданий, или вдоль его поперечной центральной оси. В основе объемно-планировочных решений лежат уже известные планировочные схемы.

При зальной схеме производственное помещение занимает почти всю площадь здания, не имеет внутри перегородок, кроме тех, которые отделяют подсобно-вспомогательные помещения. Зальная схема экономична, но не исключает контакт больных животных (птиц) со здоровыми, ограничивает возможности дезинфекции помещений.

Секционная схема обеспечивает размещение в здании двух или нескольких одинаковых производственных секций, вход в которые организован через подсобное помещение. Эта схема удобна для хранилищ, в которых производят первичную обработку овощей и фруктов.

Коридорно-секционная схема отличается от секционной тем, что вход в секции предусматривается из коридора. В здании может быть один продольный коридор или несколько коридоров, в том числе и поперечных. Последнее характерно для моноблоков, в которых группы одинаковых секций располагаются

между поперечными коридорами. Схема менее экономична, чем зальная, так

114

как предполагает возведение большого числа стен и перегородок, однако удобнее зальной для организации технологического процесса в животноводческих зданиях, хранилищах, в которых необходимы изоляция процесса и периодическая дезинфекция помещений.

При анфиладной схеме предусматривается последовательный переход из одного производственного помещения в другое. Смешанная (комбинированная) схема применяется, если в здании размещают несколько различных по площади и конфигурации производственных помещений.

ВИБРОШТАМПОВАНИЕ

Основным рабочим органом при виброштамповании является профилирующий виброштампующий сердечник-виброштамп, при опускании которого на бетонную смесь она становится более подвижной, принимает очертания изделия, ограниченного снизу и с боков формой, а сверху — сердечником. Иногда при вибрировании используют прижимную раму, которая может быть оснащена вибратором. Наиболее целесообразно применение виброштампования при массовом изготовлении изделий сложной формы (например, лестничных маршей, ребристых плит и т. п.), изготовляемых из жестких или малоподвижных смесей. При формовании поверхность изделия со сложным рельефом находится сверху.

При виброштамповании изделие изготовляют в следующей последовательности: 1) на поддон устанавливают бортовую оснастку, укладывают арматуру и засыпают бетонную смесь; 2) опускают в смесь виброштампующий сердечник, распределяют и уплотняют смесь, принимающую форму изделия; 3) выключают вибраторы и поднимают виброштамп и бортовую оснастку, оставляя изделие на поддоне. В дальнейшем обычно поддон с изделием устанавливают в пропарочную камеру для ускоренного твердения бетона. При виброштамповании благодаря непосредственной передаче вибрации бетонной смеси наиболее полно используется энергия вибрирования для профилирования и уплотнения смеси в изделии и возможно применение особо жестких смесей с В/Ц — = 0.3—0,35.

Для формования виброштампами изделий сложной конфигурации (лестничные марши, ребристые плиты « т. п.) удобоукладыва — емость бетонной смеси по техническому вискозиметру должна быть около 100 сек., а при простых по форме изделиях (бордюрный камень, дорожные плиты и т. п.) возможно применять особо жесткие смеси, имеющие удобоукладываемость до 400 сек. При применении виброштампов толщина бетонируемого изделия ограничивается 300 лшпри удобоукладываемости смеси до 100 сек. и 200 мм при более жестких смесях. Если толщина бетонируемого изделия более 300 мм или необходимо готовить изделие сложной формы из смеси с удобоукладываемостью более 100 сек., то рекомендуется применять двустороннее вибрирование, т. е. уплотнять смесь в форме на виброплощадке и при помощи виброштампа.

При двустороннем вибрировании виброплощадка должна иметь частоту колебаний около 3 000 кол/мин и амплитуду не менее 0,5—0,7 мм. После надежного закрепления формы на виброплощадке сначала в течение 60—130 сек. ведется уплотнение смеси только на виброплошадке, а затем на 20—60 сек. включается в работу виброштамп.

Применение виброштампования, позволяющего применять жесткие бетонные смеси и осуществлять немедленную распалубку, снижает трудоемкость изготовления и расход металла на формы, повышает качество изделий и уменьшает их стоимость.

Виброштампы для изделий объемами до 0,5 м3 оборудуются стандартными вибраторами (И-117, С-357, И-87), а для изделий большего объема на виброштампах устанавливают приводные вибраторы с эксцентриками на вибровалу, соединенном с электродвигателем гибкой передачей (желательно клиноременной).

Приводные вибраторы должны иметь регулируемый по величине кинетический момент с минимальным значением около 40 кгсм и частоту колебаний 1500—3 000 кол/мин; оптимальное значение кинетического момента следует определять опытным путем. Величина возмущающей силы вибратора виброштампа принимается из расчета 1500—2 000 кг на 1 м2 площади изделия.

При формовании изделий из жестких и особо жестких смесей вес сердечника виброштампа должен обеспечивать пригрузку в пределах от 30 до 90 г/см2, для чего на нем закрепляют при необходимости дополнительный груз. Рама, на которой крепятся вибраторы, должна быть достаточно жесткой, в противном случае не будет обеспечена одинаковая амплитуда колебаний различных точек сердечника. При формовании изделий рама виброштампа опирается на борта формы или на специальные ограничители, установленные на бортах. Для обеспечения лучшей вибрации смеси в местах, на которые опирается рама виброштампа, укладываются резиновые прокладки толщиной 10—12 мм.

Точная установка сердечника виброштампа при опускании его на бетонную смесь достигается при помощи специальных фиксаторов, которыми оборудуется бортовая оснастка и сердечник виброштампа. Фиксаторы выполняются в виде стальных стержней на форме, которым соответствуют отверстия в сердечнике, или в виде конусообразного вертикального паза на форме и соответствующего гребня или выступа на сердечнике.

В некоторых случаях, главным образом при массовом изготовлении одинаковых изделий, для облегчения подъема сердечника нижние горизонтальные поверхности его обшивают металлической сеткой, покрытой прочной хлопчатобумажной тканью, или снабжают резиновой покрышкой с клапанами, через которые по окончании вибрации пускают воздух, заполняющий пространство между резиной и нижней поверхностью вибросердечника.

Методом виброштампования изготовляют в один прием ребристые изделия «ребрами вверх» с немедленной распалубкой изделия. В этом случае оборудование состоит из формы-опалубки, связей жесткости и вибросердечника с коробами-дозаторами. Последние заполняют бетонной смесью, которая через щель, расположенную внизу по периметру коробов, поступает в опалубку. Для облегчения съема вибросердечников их нижние поверхности оборудуют дренирующей полостью или вакуумполостями.

При принятой конструкции виброштампа формование плит ведется в следующем порядке: 1) укладка арматуры; 2) опускание виброштампа; 3) заполнение коробов-дозаторов смесью (в объеме, равном — объему бетона плиты в уплотненном состоянии);

4) включение вибраторов, распределение и уплотнение смеси;

5) подъем виброштампа с оставлением отформованных плит н^

поддоне. J

При формовании небольшого количества изделий (до 30—< 40 шт.) допускается устройство деревянных виброштампов. Сер — дечник последних выполняется в виде рамы из продольных и поперечных брусьев сечением 120X200 и 80X200 мм, соединенных болтами (см. рис. 127). На продольные брусья устанавливаются; стандартные вибраторы; брусья обшиваются досками, образующими корпус сердечника. Для лучшей сохранности и уменьшения сцепления виброштампа с бетоном, поверхности сердечника обиваются кроэелькой сталью.

На рис. 128 показан металлический виброштамп для изготовления сплошного лестничного марша объемом 0,55 м? в форме, состоящей из поддона, и прикрепленных к нему на петлях откидных бортов. Каркас сердечника виброштампа состоит из швеллер ров № 18 со срезанной нижней полкой, к которым приварена гребенка из 3-мм листовой стали, усиленной уголками жесткости; Гребенка образует ступени марша и в ней оставлены отверстия* через которые выходит излишняя смесь или подается недостающее ее количество. В качестве фиксаторов служат парные уголки* установленные на верхней полке швеллера откидного борта, меж^ ду которыми входят парные швеллера сердечника.

Общий вес сердечника с четырьмя вибромоторами от вибрато — ра И-7 около 500 кг, а поддона, с бортами — 1Д00 кг. При формой вании сердечник загружается дополнительным грузом.

Для формования крупноразмерных ребристых плит с ребрамц по периметру и по продольной оси в тресте Магнитострой с успехом в течение длительного времени использовался металлический виброштамп (рис. 129) с двумя приводными вибраторами. Вибратор в виде находящегося в подшипниках вала с двумя дебалансами через упругую муфту соединяется с валом электромотора. Об-

Щий вес сердечника виброштампа равен 1 230 кг и создает дополнительную пригрузку в размере около ЗО г/см2. Весь дикл формо — вания плиты продолжается 4 мин., после чего она в форме подается в камеру пропаривания. *

Для формования изделий из жестких бетонных смесей НИИ по строительству Минстроя СССР разработал виброштамп

|

Рис. 129. Сердечник виброштампа для формования крупноразмерных ребристых плит а — вид сбоку: б — план; / — электромотор; 2 — вал вибратора; J — дебалансы; 4 — подшипник; 5 — упругая муфта |

(рис — 130 и табл. 39), для которого в качестве вибратора использо — вано оборудование от серийно выпускаемой вибромельницы М-200, К раме вибратора могут быть прикреплены различные сердечники длиной от 1,5 до 4 м и шириной от 0,2 до 1,5 м при общей площади до 3,5—4 м2.

Перед началом работы виброштампа следует внимательно про-1 верить надежность крепления болтов и гаек и подключение электродвигателей к сети. Если амплитуда колебаний превосходит максимально допустимую, то ее уменьшают установкой дебалансов или увеличением веса пригрузки. Виброштамп следует поднимать осторожно, без рывков и строго по вертикали.

При бетонной смеси с осадкой конуса в 20—30 мм в изделиях, имеющих ребра со скошенными гранями, или при смесях с нулевой осадкой конуса в изделиях с вертикальными ребрами вибро-

|

1 аблида 39 Техническая характеристика виброштампов конструкции НИИ по строительству Минстроя

|

штамп поднимают немедленно после окончания формования. При более подвижной смеси виброштамп во избежание оплывания ребер оставляют на некоторое время, определяемое опытным путем, в отформованном изделии и только затем его поднимают.

Анкерные узлы

Анкерные узлы служат для восприятия усилий в канатах и передачи их на опорные конструкции В предварительно-напряженных вантовых покрытиях эти узлы используют также для предварительного натяжения канатов; при этом в узлах возникают значительные местные напряжения Конструкция узлов анкеровки должна обеспечивать свободное перемещение канатов при изменении нагрузки

Крепление канатов к стальным конструкциям в принципе выражается так же, как и анкеровка в бетоне

|

U- Рис. 8.2 Домкратный узел для натяжения ванты из двух канатов висячей оболочки 1,3- подвижные и стационарные траверсы, 2 — домкраты, 4 — гильзоклкновый анкер; 5 — плита, 6 — закладная деталь; 7 — тяги; 8 — болты; 9 — штуцеры |

Применение бетоне с противоморозными добевкеми

Бетон с противоморозными добавками обладает способностью твердеть при отрицательных температурах. В качестве противо — морозных добавок применяют хлорид натрия в сочетании с хлоридом кальция (ХН+ХК); нитрит натрия (НН); поташ (П); соединение нитрата кальция с мочевиной (НКМ); нитрит натрия в сочетании с хлоридом кальция (НН+ХК); нитрит-нитрат-хлорид кальция (ННХК); нитрат кальция в сочетании с мочевиной (НК+ +М), нитрит-нитрат-хлорид кальция в сочетании с мочевиной (ННХК+М).

Величина нарастания прочности бетона на портландцементах с противоморозными добавками показана в табл. 21.

Оптимальное количество добавок в зависимости от расчетной температуры твердения бетона, состояния материалов (холодные, оттаянные или подогретые), величины водоцементного отношения, типа цемента и его минералогического состава находится в пределах З…16% от массы цемента и устанавливается в строительной лаборатории.

|

Таблица 21. Нарастание прочности бетона на портландцементах с противоморозными добавками

Примечание. При использовании быстротвердеющих портландцементов приведенные величины умножают на коэффициент 1,2, а шлаковых и пуццолановых портландцементов—на0,8 |

При выборе вида противоморозной добавки необходимо учитывать область применения бетонов с химическими добавками, так как для различных конструкций в зависимости от типа армирования и агрессивности среды, в которой будут находиться конструкции при эксплуатации, существуют ограничения по применению того или иного вида добавок (СНиП III-15—76), а для предварительно напряженных конструкций, армированных термически упрочненной сталью, и для железобетонных конструкций электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток, не допускается применение противоморозных добавок.

Бетонную смесь с противоморозными добавками можно транспортировать в неутепленной таре. Предельная продолжительность транспортирования и допускаемый срок укладки бетонной смеси зависят от ее подвижности; их устанавливают в строительной лаборатории.

Укладываемая в конструкцию бетонная смесь не должна содержать частиц льда, снега, смерзшихся комьев материала. Бетонную смесь с противоморозными добавками укладывают в конструкции и уплотняют, соблюдая общие правила укладки. Поверхность бетона, не защищенную опалубкой, укрывают во избежание вымораживания влаги. Бетон выдерживают под укрытием до получения распалубочной прочности.

Если после укладки бетона температура его стала ниже расчетной, принятой при установлении концентрации водных растворов противоморозных добавок, уложенный бетон утепляют сухими опилками (слоем 10…15 см), сухим песком (слоем 30…40 см), снегом (слоем 40…60 см) или сочетают выдерживание бетона по способу термоса с искусственным обогревом до момента достижения бетоном необходимой прочности.

Штукатурные работы

Штукатурка (от итал. stuccatura) — слой затвердевшего раствора, нанесенного в пластичном состоянии на поверхность конструктивных элементов зданий (сооружений) для выравнивания их поверхностей, придания им защитных и декоративных свойств. Штукатурные работы выполняют мокрым способом с применением цементных, цементно-известковых, известковых, известково-гипсовых и др. растворов, наносимых на отделываемые поверхности с последующей обработкой поверхностного слоя. Сухой штукатуркой называют готовые гипсовые, гипсоволокнистые, древесно-волокнистые или др. листы заводского производства. Отделка такими листами относится к облицовочным работам.

Штукатурки классифицируют:

♦ по назначению — обычная (защита конструкций и помещений от вредных атмосферных воздействий и сырости, облегчение ухода), декоративная (придание художественных свойств обработанным поверхностям) и специальная (тепло-, звуко- или гидроизоляция, защита от вредных излучений и др.);

♦ по видам вяжущих — цементная, цементно-известковая, известковая, известково-гипсовая, известково-глиняная. и др.;

♦ по качеству исполнения — простая (для вспомогательных и складских помещений), улучшенная (для жилых помещений, торговых залов, учебных заведений) и высококачественная (для театров, административных и других уникальных зданий, а также фасадов).

Работы по устройству штукатурки называются штукатурными работами, они, как правило, механизированы. Штукатурный раствор наносят на поверхность последовательно отдельными слоями.

Первый слой — обрызг — предназначен для сцепления штукатурки с отделываемой поверхностью, для него используют растворы с большей подвижностью.

Второй (промежуточный) слой — грунт — служит для выравнивания поверхности и получения требуемой толщины штукатурки. Грунт выполняют более густым раствором, его можно наносить в несколько слоев толщиной около 7 мм каждый, число их зависит от требуемой толщины штукатурки.

Последний, верхний (отделочный, накрывочный) слой — накрывку — наносят жидким раствором на мелком песке для образования гладкого и уплотненного отделочного слоя толщиной не более 2 мм. Иногда для накрывки применяют составы типа паст (беспесчаная накрывка), что позволяет совместить процессы оштукатуривания и шпатлевания для подготовки поверхности штукатурки непосредственно под окраску.

Каждый слой грунта тщательно разравнивают, а накрывочный слой при гладкой фактуре штукатурки заглаживают. Средняя суммарная толщина всех слоев простой штукатурки — 18 мм, улучшенной — 20 мм, высококачественной — 25 мм.

В зависимости от требуемого качества различают простую, улучшенную и высококачественную штукатурки, которые включают следующие слои:

♦ простая штукатурка — обрызгй один слой грунта с последующим затиранием («под сокол»);

♦ улучшенная штукатурка — обрызг, один слой грунта и накрывочный слой с последующим его разравниванием и затиранием («под правило»);

♦ высококачественная штукатурка — обрызг, слой грунта, один-два накры — вочных слоя с последующим разравниванием и затиранием или декоративный слой с последующим его офактуриванием («по маякам»).

Производство работ. К штукатурным работам приступают только тогда, когда созданы условия, исключающие повреждение штукатурки в результате последующих строительных работ, осадки здания, атмосферных воздействий. До начала этих работ внутри здания должны быть окончены все строительные работы (кроме устройства полов), санитарно-технические работы (без установки приборов) и скрытая электропроводка.

Элементы зданий и сооружений перед оштукатуриванием принимаются по акту комиссией с участием представителей организаций, выполнявших предшествующие штукатурным работы, и исполнителя.

Прочное сцепление штукатурки с отделываемой поверхностью при мокром способе работ достигается ее соответствующей подготовкой:

♦ гладкие бетонные поверхности насекают, для создания шероховатых поверхностей конструкций их обрабатывают пескоструйным аппаратом;

♦ кладка кирпичных стен должна быть выполнена впустошовку;

♦ деревянные конструкции обивают дранью;

♦ при необходимости повышенной толщины штукатурного слоя применяют металлическую сетку и т. д.

Подготовка поверхностей под штукатурку включает их тщательную очистку от пыли, грязи, жировых и битумных пятен, а также от выступивших солей. Работы выполняются электро — или пневмомолотками, металлическими скребками, стальными щетками.

Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальной и горизонтальной плоскостях с установкой инвентарных съемных марок, а при высококачественной штукатурке — маяков из быстротвердею — шего свежеприготовленного гипсового раствора. Таким раствором могут быть «приморожены» специальные направляющие для выравнивания поверхностей, в основном — потолков, или защитные уголки для внешних углов стен или откосов. Операция выполняется вручную с использованием шнуров, отвесов, правил и уровней. Толщина марок и маяков должна соответствовать толщине намета без накрывки.

Качество штукатурки (простая, улучшенная или высококачественная), растворы для штукатурных работ и их марки назначаются проектом. Каменные и бетонные поверхности в помещениях оштукатуривают сложными или известковыми растворами, а деревянные и гипсовые — известково-гипсовыми. При оштукатуривании помещений, влажность воздуха в которых во время эксплуатации будет более 60% (ванных комнат, прачечных, бань, цехов с мокрыми технологическими процессами и т. п.), для первого слоя штукатурки (обрызга) применяются цементные и цементно-известковые растворы, приготовленные на порт — ландцементах.

Штукатурные растворы приготавливают централизованно или на приобъектной установке в соответствии с проектом производства работ. Во втором случае рационально максимально использовать сухие растворные смеси, доставляемые в бумажных мешках или бункерах-контейнерах.

Для нанесения штукатурного раствора применяют растворонасосы, которые под давлением подают его на стену через бескомпрессорные (преимущественно прямоточные) и пневматические форсунки. Подвижность процеженных штукатурных растворов в момент их механизированного нанесения на оштукатуриваемые поверхности должна соответствовать следующим глубинам погружения стандартного конуса: для слоев обрызга — 9—14 см, грунта — 7—8, накрывочного слоя, содержащего гипс, — 9—12, не содержащего гипс — 7—8 см. Вручную (с помощью специального ковша, совка-лопаты или мастерка) раствор наносят только в небольших помещениях путем шлепкового набрасывания отрывистыми резкими движениями.

Иля придания растворам самых различных свойств используют специальные добавки — пластификаторы. Пластифицирующих добавок много.

Добавки, замедляющие схватывание, приходится вводить в цементные растворы очень редко. Замедлители необходимы при работе с гипсовым раствором. Чистый гипс уже через 4 мин начинает схватываться, а окончание схватывания наступает не позднее 30 мин. К гипсу добавляют известь. Известково-гипсовый раствор имеет значительно большие сроки схватывания. Если этого недостаточно, добавляют животный клей, буру или порошковые замедлители. При введении в раствор клея нужно добавить и каустическую соду (1,5% массы клея). Если этого не сделать, клей может загнить.

Добавки, ускоряющие схватывание сложных и цементных растворов, применяют, если раствор надо сделать быстросхватывающимся, а также для повышения прочности в ранние сроки твердения. Необходимы они и при производстве работ в зимнее время. Ускорителями являются хлористый кальций, хлористый натрий, соляная кислота, молотая негашеная известь, углекислый калий — поташ. Это, как правило, растворимые в воде порошки. При этом надо учитывать, что хлористые добавки дают высолы на поверхности штукатурки и, кроме того, их нельзя применять на внутренних работах из-за опасности отравления людей.

Разравнивание грунта выполняет вручную с использованием штукатурного сокола, полутерка или правила в зависимости от требуемого качества штукатурки.

Бригада штукатуров должца быть оснащена необходимым инструментом, инвентарем, приспособлениями, обеспечена материалами. При механизированном способе производства работ растворы подаются по трубопроводам и наносятся с помощью растворонасосов; для окончательного заглаживания поверхности штукатурки используют затирочные устройства с электрическим или пневматическим приводом. Для комплексной механизации штукатурных работ (переработки, транспортирования и нанесений растворов) широко применяют штукатурные станции, располагаемые около отделываемого объекта, или стационарные растворные узлы, монтируемые в подвальном или цокольном этаже отделываемого многоэтажного здания.

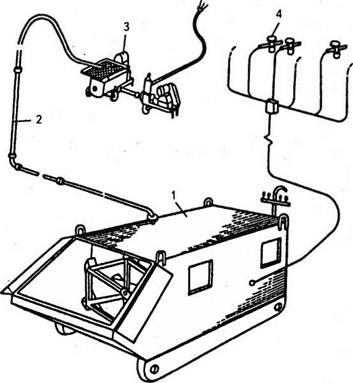

Штукатурные станции (рис. 13.1) конструктивно выполняют в виде закрытого утепленного кузова (фургона), установленного на двухосном прицепе либо на металлических направляющих (санях). Штукатурные станции комплектуется средствами механизации в зависимости от функций, назначения — для приготовления и транспортирования штукатурного раствора или для приема и транспортирования товарного раствора.

|

Рис. 13.1. Штукатурный комплекс: 1 — штукатурная станция; 2 — растворовод; 3 — поэтажный штукатурный агрегат; 4 — затирочная машина |

Штукатурные станции первого типа состоят из двухосного прицепа, на платформе которого смонтированы: растворосмеситель со скиповым подъемником, промежуточный бункер, вибросито, растворонасосы производительностью 2 и 1 м3/ч, компрессор, два процеживающих сита, два рабочих бункера, металлический каркас. Разновидностью данного типа является штукатурная станция, у которой раствор, доставленный автосамосвалом, загружается в приемный бункер и подается ковшами, закрепленными на элеваторном колесе, через приемный лоток на вибросито и далее растворонасосом — к рабочему месту штукатуров. В последнее время штукатурные станции комплектуются вместо поршневого ра — створонасоса пневмонагнетателем, что позволяет транспортировать более жесткие растворы.

Производительность штукатурной станции — от 2 до 4—6 м3/ч; дальность подачи по вертикали — 40 и по горизонтали 200 м; частота вращения элеваторного колеса — 12 мин’1; максимальная скорость передвижения — 30 км/ч; установленная мощность — 25—30 кВт. При транспортировании с объекта на объект необходимые инструменты и приспособления размещают в станции.

Обработка лицевых слоев. Нанесение накрывочного слоя осуществляют с помощью растворонасоса через форсунку или вручную методом намазывания с использованием полутерков. Затирку накрывочного слоя выполняют затирочными машинками пневматического или электрического действия, либо вручную с помощью терок.

Оштукатуривание откосов, лузг, усенков, поясков и карнизов производят до начала нанесения раствора на поверхности стен и потолков. Работы выполняют вручную с помощью специальных приспособлений. Перед оштукатуриванием откосов зажимами (рейкодержателями) укрепляют рейки-правила, которыми обеспечиваются вертикальность откоса и заданный «угол рассвета» (уклон внутрь оконного или дверного откоса). Они являются маяками при нанесении раствора и его разравнивании. Для получения ровных внутренних углов (лузг) и наружных (усенков) устанавливают направляющие для соответствующих угловых шаблонов. Такие же направляющие нужны при устройстве поясков и карнизов. Их создают путем вытягивания, срезая излишки раствора при движении шаблонов, профиль которых определяет профиль карниза или пояска.

Механизация оштукатуривания откосов возможна при применении литьевой технологии, которая позволяет формировать откосы при заливке раствора за установленную в проеме переставную опалубку. t’ —

Уход за штукатуркой. Свежевыполненная штукатурка до затвердения должна предохраняться отударов и сотрясений, намокания, замерзания и пересушивания.

При необходимости производят искусственную сушку штукатурки, равномерно подавая в оштукатуренные помещения нагретый наружный воздух. При этом должен обеспечиваться не менее чем трехкратный обмен воздуха помещения в течение 1 ч. Отдельные труднопросушиваемые места (углы, ниши и т. п.) подсушиваются дополнительными средствами (например, электронагревательными приборами с экраном). Во избежание растрескивания и снижения прочности не допускаются сильный нагрев штукатурки (свыше 23°С) и интенсивное сквозное проветривание помещения.

Организация труда на штукатурных работах. Штукатурные работы, как правило, выполняют бригады, рабочие которых объединены в звенья, специализирующиеся по операциям. Состав и порядок выполнения работ определяются ви — , дом конструктивных элементов и характером обрабатываемых поверхностей. Специализированные звенья объединяют рабочих одной профессии, но различной квалификации. Более сложные операции выполняют рабочие высоких разрядов, менее сложные — рабочие низкой квалификации. Метод ведения штукатурных работ специализированными звеньями последовательно по операциям называется поточно-расчлененным (раздельным).

Работу в звеньях организуют так, чтобы обеспечить полную сменную и часовую загрузку механизма, с помощью которого раствор наносится на поверхность.

Здание разбивают на захватки по вертикали (этажи, ярусы) или горизонтали (секции, делянки) в зависимости от направления движения работ. Размеры захваток и делянок определяются сменной выработкой звена. Для связи рабочих, наносящих раствор на верхних ярусах, с рабочими, обслуживающими механизмы внизу, оборудуют световую или звуковую сигнализацию.

Количество рабочих или звеньев, выполняющих отдельные операции, подбирают с таким расчетом, чтобы время на эти операции было примерно равно времени для твердения ранее нанесенных слоев (с учетом технологических перерывов).

Для максимального использования механизмов работы могут осуществляться несколькими потоками. Например, в первом потоке подготавливают поверхность, наносят и выравнивают обрызг и грунт, предварительно обрабатывают лузги, усенки, откосы и убирают помещение. Во время технологического перерыва в помещениях выполняют санитарно-технические, электромонтажные, плотничные или другие работы. Во втором потоке на высохшие огрунтованные поверхности наносят тонкий накрывочный слой и затирают его, окончательно отделывают лузги и усенки, заделывают места, поврежденные при производстве специальных работ.

Особенности выполнения декоративной и специальной штукатурок. Декоративная штукатурка от обычной отличается фактурой и цветом. Разнообразие фактур достигается подбором состава раствора, способом его нанесения и последующей обработкой отделочного слоя. Для получения декоративных штукатурок, например, при отделке фасадов зданий, используют различные инструменты и приспособления, выбор которых зависит от требуемой фактуры поверхности штукатурки.

Лицевые слои таких штукатурок выполняют из специальных, как правило, цветных, растворов соответствующими приемами. При этом применяют цветные цементы, мраморную муку и крошку, слюду, щелочеустойчивые пигменты, а также недорогие и недефицитные местные материалы: гравий, щебень, песок, бой кирпича и черепицы, стекла и т. д. Основные виды декоративной штукатурки: известково-песчаная цветная; терразитовая; каменная штукатурка под мелкозернистый песчаник, под гранит или под мрамор; многоцветная — сграффито.

Наиболее распространенными из всех декоративных штукатурок являются известково-песчаные цветные. Для известково-песчаных штукатурок применяют растворы, содержащие известь, в небольшом количестве цемент (гидравлическая добавка), песок с зернами различной крупности и пигмент, обеспечивающий необходимые цвет и тон штукатурки. На подготовительный слой грунта из обычной штукатурки, выдержанный и нацарапанный, наносят цветную накрывку в 2—3 приема с толщиной слоя от 5 до 15 мм.

Известково-песчаные штукатурки обрабатывают в полупластичном или пластичном состоянии. По окрепшему раствору после схватывания нанесенный

известково-песчаный цветной раствор затирают терками или заглаживают гладилками. Штукатурка может быть затертой, т. е. гладкой без какого-либо рельефа, или обработанной под какую-либо фактуру (рельефный рисунок). Фактуру придают циклями с зубьями разных профилей высотой не более 3 мм, гвоздевыми щетками, штампами и др. Для образования рисунка (квадрат, прямоугольник, круг) можно пользоваться обычными или фасонными правилами или кругами различной формы, располагая их согласно заданному рисунку.

При отделке по пластичному раствору в зависимости от фактуры и способа ее получения применяют раствор большей или меньшей пластичности. С помощью штампов, валиков и циклеванием получают фактуру в виде крупных бросков, борозд (с каннелюрами), «под волны», «под травертин», «под валуны», «под дюны», «под губку» и др.

Тсрразитовые штукатурки (вид сколотого камня), выполняют на более жестких, чем известково-песчаные, растворах, приготавливаемых из сухих терразитовых смесей. Они содержат вяжущие вещества (гашеную известь с добавкой цемента), наполнители (мраморную муку или крошку, слюду) и пигменты. Цемент добавляют, чтобы раствор не осыпался при ударной обработке. Эти штукатурки чаще всего обрабатывают в полузатвердевшем состоянии (слой терразитового раствора слегка схватится) циклеванием, срубанием раствора или обработкой бучардами (металлическими четырехгранными молотками, две ударные поверхности которого покрыты пирамидальными зубцами).

Каменные штукатурки выполняют на растворах, содержащих белый или обычный серый цемент с добавкой не более 5% известкового теста (пластифицирующая добавка), кварцевого, мраморного, туфового или других чистых песков и крошки издробленного природного камня, соответствующих по цвету и твердости пород, и пигментов. Эти штукатурки более жесткие, чем терразитовые, их обрабатывают чаще всего в затвердевшем состоянии (через 6—8 ч после нанесения) наковкой бучардами, зубилами, зубчатками или травлением кислотой. В пластичном состоянии их можно штамповать или прокатывать валиками с последующей химической или механической обработкой (кислотой, циклями, стальными щетками, бучардами). От травления кислотой чаще всего получают штукатурки «под шубу», «под гранит», при этом сухие краски (пигменты) не применяются.

Штукатурки сграффито — многоцветные, состоящие из нескольких слоев различных цветов толщиной от 0,5 до 5 мм. Этим способом создают рельефные красочные орнаменты и сюжетные рисунки. Раствор приготавливают из известкового теста и мелкозернистого кварцевого песка или известкового теста с добавкой цемента и кварцевого песка. Контуры изображения наносят с помощью трафаретов или без них на слегка схватившийся раствор и не позднее чем через 5—6 ч после нанесения снимают его на разную глубину выцарапыванием с помощью ножей, скальпелей, резцов, так что обнажаются слои разных цветов. Сграффито можно выполнять более простые орнаменты по шаблонам (формам и лекалам) или трафаретам приемами малярной отделки.

Специальные штукатурки используют для улучшения определенных свойств оштукатуриваемых конструкций.

Теплоизоляционная штукатурка отличается от обычной грунтом. Его делают на легких заполнителях — перлите, молотой пемзе, туфе или шлаке с такой же плотностью (400 кг/м3 и’ниже). Это обеспечивает улучшение теплотехнических и звукоизоляционных свойств.

При создании акустических (звукопоглощающих) штукатурок работы выполняют также обычными способами, повышение звукоизолирующей способности обеспечивается нанесением на незатвердевший грунт слоя толщиной 20—25 мм из раствора, приготовленного на цементном вяжущем с пористым заполнителем (например, дробленой пемзой, шлаком и др.). Слой из акустического раствора не затирают.

Для повышения водонепроницаемости штукатурного покрытия применяют гидроизоляционные растворы. В них вводят церезит, хлорное железо, алюминат натрия, жидкое стекло или кремнийорганические гидрофобизующие жидкости и др. Слой церезитовой штукатурки толщиной в 2 см обеспечивает гидроизоляцию сырых подвалов и неглубоких резервуаров. Работы производят обычным способом, последовательно нанося необходимое число слоев цементного раствора. Лучший результат достигается при производстве штукатурных работ методом торкретирования. Растворы на жидком стекле быстро схватываются, их надо готовить небольшими порциями. Они дают водонепроницаемую кислотостойкую штукатурку, но не защищают от воздействия фтористых соединений и фосфорной кислоты.

Для водонепроницаемых штукатурок добавкой может служить и алюминат натрия, но это вещество раздражающе действует на кожу, слизистые оболочки. Поэтому используют его крайне редко, при этом соблюдая целый ряд обязательных требований техники безопасности. Эффективно применение растворов с полимерными добавками. Они отличаются повышенной плотностью, хорошо сопротивляются химически агрессивным воздействиям.

Штукатурка может служить защитой от рентгеновских излучений, например при изоляции рентгеновских кабинетов. В этом случае в цементный или сложный тяжелый раствор плотностью 2200 кг/м3 добавляют баритовый песок, баритовую пыль. Баритовая штукатурка толщиной 14—16 мм эквивалентна свинцовому листу толщиной 1 мм.

Производство работ в зимних условиях. Контроль качества и техника безопасности.

Наружные штукатурные работы выполняют, как правило, в теплое время года. Штукатурные работы в зимнее время производят при действующих постоянных системах отопления и вентиляции. Приготовление, транспортирование и хранение штукатурных растворов в зимних условиях должно быть организовано та — ким образом, чтобы доставленный на рабочее место раствор имел температуру в момент нанесения его на оштукатуриваемые поверхности не ниже 8 °С.

Наружные штукатурные работы по отделке фасадов зданий при температуре воздуха ниже +5 °С производят с использованием растворов, содержащих химические добавки и понижающих температуру замерзания раствора (хлористый кальций, хлористый натрий, хлорная известь, поташ), или растворов, приготовленных на молотой негашеной извести. Наружные работы по оштукатуриванию поверхностей растворами с химическими добавками разрешаются при температурах до —15 °С включительно.

При применении добавок, вводимых для понижения температуры замерзания растворов, особое внимание необходимо уделить соблюдению правил техники безопасности и пожарной безопасности.

При приемке штукатурных работ проверяется выполнение следующих требований:

♦ штукатурка должна быть прочно соединена с поверхностью оштукатуренной конструкции и не отслаиваться от нее;

♦ оштукатуренные поверхности должны быть ровными, гладкими, с четкими гранями углов пересекающихся плоскостей, без следов затирочного инструмента, потеков раствора, пятен и высолов, неровностей поверхности глубиной или высотой до 3 мм при отделке улучшенной штукатуркой и до 2 мм при отделке высококачественной штукатуркой при накладывании правила или шаблона длиной 2 м должно быть не более двух;

♦ трещины, бугорки, раковины, дутики, грубошероховатая поверхность и пропуски не допускаются.

Все оконные, дверные и другие проемы до начала отделочных работ должны быть ограждены. Рабочие, ведущие обработку поверхностей с помощью ударных инструментов (зубил, бучард), должны работать в рукавицах и обязательно в защитных очках.

Для защиты рук при штукатурных работах следует пользоваться биологическими перчатками (защитные мази или кремы), вазелином, глицерином или специальными пастами.

При просушивании оштукатуренных помещений нельзя пользоваться открытыми жаровнями и мангалами и оставлять их без присмотра.

РАБОТЫ ПО УСТРОЙСТВУ ОТДЕЛОЧНЫХ ПОКРЫТИЙ

Отделочные работы — строительные работы по отделке зданий и сооружений с целью повышения их эксплуатационных, эстетических качеств и стойкости против атмосферных и других воздействий. К отделочным работам относятся штукатурные, облицовочные, малярные, лепные, обойные, стекольные, а также устройство полов, которые представляют самостоятельную группу материалов и изделий и рассматриваются в главе 14:

Отделочные материалы и изделия подразделяют на две группы: для наружной отделки зданий и сооружений и для внутренней отделки помещений и элементов интерьера. Некоторые материалы используют и в наружной и во внутренней отделке зданий (например, лицевую и облицовочную керамику, облицовку из природного камня, ряд изделий из стекла и асбестоцемента, силикатные краски и краски на основе синтетических смол).

До начала отделочных работ должны быть произведены следующие мероприятия:

♦ отделываемые помещения защищены от атмосферных осадков;

♦ швы между блоками и панелями загерметизированы;

♦ места сопряжений оконных, дверных и балконных блоков заделаны и изолированы;

♦ световые проемы остеклены;

♦ закладные изделия смонтированы;

♦ системы тепло-, водоснабжения и отопления испытаны;

♦ по перекрытиям устроены гидро-, тепло-, звукоизоляция и выравнивающие стяжки.’

Контроль качества и обеспечение безопасности труда при производстве кровельных работ

Материалы, применяемые для кровельных работ, должны удовлетворять требованиям действующих государственных стандартов и техническим условиям на их изготовление. На них должен иметься паспорта.

При устройстве кровель из рулонных и мастичных материалов производят промежуточную проверку с приемкой отдельных законченных элементов (па — роизоляции, теплоизоляции, стяжки, грунтовки и обделки мест примыканий) и окончательную приемку кровли в целом. Промежуточной приемке подлежаттак — же отдельные слои гидроизоляционного ковра. Кровли из штучных материалов принимают только в законченном виде.

Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего. При контроле качества оснований проверяют соответствие проекту материалов, уклонов, расположения водосточных колонок и др. Поверхность основания должна быть ровной и жесткой.

Узлы конструкций примыканий выполняются гладкими и ровными, без острых углов. Части водоприемной колонки внутренних водостоков не должны выступать над поверхностью основания, а водосточные трубы должны быть прочно соединены между собой.

Прочность приклеивания рулонного материала проверяют медленно, отрывая один. слой от другого. Разрыв образца (не менее чем наполовину) должен проходить по рулонному материалу. В водоизоляционном ковре из рулонных и мастичных материалов не должно быть внешних дефектов, разрывов, трещин, вмятин, вздутий (пузырей, воздушных мешков), проколов и пробоев, губчатого строения, потеков и наплывов расслоений, а также отслоений в местах нахлесток. При их обнаружении эти места вырубаются и заделываются вновь. Не допускается отклонение от проектного числа усилительных (дополнительных) слоев кровли в местах примыкания.

При устройстве кровельных покрытий оплавлением битуминозного слоя рулонов открытым пламенем необходим тщательный контроль, так как при пережоге битум горит и основа прогорает, а при недогреве происходит вздутие ковра.

При контроле качества мастичной кровли проверяют толщину гидроизоляционного ковра и прочность его сцепления с основанием.

Кровельные покрытия из штучных материалов должны без видимых просветов (при осмотре из чердачных помещений) прилегать к обрешетке. У асбестоцементных листов, плиток и других штучных материалов не должно быть отколов, трещин и коробления. Обязательной проверке подлежит выполненная промазка фальцев в соединениях металлических картин.

Водонепроницаемость кровли проверяют после дождя. Плоские кровли (с уклоном до 3%) можно проверить, поливая их водой при закрытых воронках.

Приемка готовой кровли оформляется актом с выдачей заказчику гарантийного паспорта.

Обеспечение безопасности труда при производстве кровельных работ. Работы по устройству кровель разрешается начинать после проверки исправности несущих и ограждающих конструкций крыши, подмостей и ходовых мостиков. При обледенении кровли, ливневом дожде, густом тумане, сильном снегопаде и ветре (скорость 15 м/с и более) кровельные работы выполнять запрещается.

При работе на крышах с уклоном более 20° и на краю крыш с любым уклоном рабочие обязательно должны пользоваться предохранительными поясами.

При складировании на крыше материалов необходимо применять меры против их соскальзывания и сдувания ветром. По окончании смены все материалы и

инструменты убирают или надежно закрепляют. Сбрасывать с кровли материалы и инструменты запрещается, а зона их возможного падения должна быть ограждена.

При работе с мастиками с их поверхности выделяются токсические вещества (оксиды углерода и азота, сернистый ангидрид), которые при высокой концентрации могут оказывать вредное действие на организм работающих. Наиболее высокая концентрация этих веществ наблюдается при разогреве мастики.

Кровельщики должны быть обеспечены спецодеждой и спецобувью на мас — лобензостойкой подошве. При разогреве битумной мастики в котлах-термосах кровельщик может применять респиратор универсальный или респиратор противогазовый. Для защиты кожного покрова рекомендуются противопековая паста и биопаста, которые втирают в кожу равномерным слоем перед началом работы и после приема пищи.

Особую осторожность необходимо соблюдать при изготовлении и нанесении горячих мастик. Битумоварочные котлы запролняют не более чем на 3/4 их объема и закрывают крышками. При нанесении мастики рабочий должен находиться с подветренной стороны. Переносить горячие мастики в бачках по стремянкам и лестницам категорически запрещено.

К работам на бысоте относятся те, которые ведутся на высоте более чем 1,5 м от поверхности грунта, перекрытия или рабочего настила. Для подмащивания запрещается пользоваться случайными предметами (бочки, ящики).

Организаторы производства и рабочие часто не учитывают повышенной опасг ности при работе на асбестоцементных кровлях, связанной главным образом с низкой механической прочностью этого материала.

Страховочную веревку следует привязывать только к стропилам или балкам, но не к дымовым трубам. Веревка должна быть новой, толщиной в 1—2 пальца. Кроме того, при уклоне кровли более 25°, а также при работе на мокрой или покрытой снегом кровле с любым уклоном необходимо использовать переносные стремянки шириной не менее 300 мм с нашитыми планками. Такие же стремянки укладывают д ля хождения по асбестоцементным кровлям.

При работе на неукрепленных приставных лестницах и стремянках пристегивать к ним предохранительные пояса запрещается. Перед тем как подняться на лестницу, надо обязательно проверить ее прочность и устойчивость.

При работе разрешается пользоваться только лестницами, изготовленными из древесины хвойных пород без пороков (сучков, трещин и др.). Для устойчивости лестница должна расширяться книзу и иметь в зависимости от вида опорной поверхности металлические наконечники или упоры из резины. Высота приставной лестницы должна быть не более 5 м, стремянки — не более 3,5 м. Ступени врезаются в тетивы и скрепляются на шипах. Тетивы лестниц высотой более 3 м скрепляются стяжными болтами через 2 м, а тетивы стремянок — через 1,5 м. Запрещается работать, стоя на ступенях лестницы (стремянки), расположенных на расстоянии менее 1 м от ее верха.

Вопросы для самопроверки

1. Какие факторы влияют на выбор вида кровли и кровельных материалов?

2. Как делаются кровли из асбестоцементных волнистых листов (шифера)?

3. Как делаются кровли из черепицы из натуральных материалов?

4. Как делаются кровли из асбестоцементных плоских плиток?

5. Как устраивается кровля из кровельной стали?

6. Как устраиваются кровли из металлического профилированного настила?

7. Как выполняются кровли из металлочерепицы, волнистых и профилированных металл ическихл и стов?

8. Как устраиваются кровли из рулонных материалов?

9. Как устраиваются мастичные (безрулонные) кровли?

10. Каковы особенности производства кровельных работ в зимних условиях?

Тест

1. Верхняя ограждающая конструкция здания, выполняющая несущие, гидроизолирующие, а при бесчердачных (совмещенных) крышах и теплых чердаках, еще и теплоизолирующие функции:

а) крыша (покрытие);

б) стена;

в) перегородка;

г) перекрытие.

2. Каждый волнистый асбестоцементный лист крепится к обрешетке:

а) кляммерами;

б) противоветровыми кнопками;

в) тремя шиферными гвоздями длиной 100 мм с антикоррозионной шляпкой или шурупами;

г) специальными крепежными элементами типа «крюк».

3. Крепление черепицы к обрешетке выполняют:

а) проволочными скрутками и, при необходимости, кляммерами;

б) противоветровыми кнопками;

в) специальными крепежными элементами типа «крюк»; .

г) болтами.

4. Рядовые асбестоцементные плитки крепят к основанию:

а) проволочными скрутками и, при необходимости, кляммерами;

б) противоветровыми кнопками;

в) специальными крепежными элементами типа «крюк»;

г) двумя оцинкованными гвоздями и противоветровой кнопкой.

5. Стальные листы кровель из кровельной стали соединяют между собой:

а) кляммерами;

б) фальцами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

6. К обрешетке картины из кровельной стали крепят:

а) кляммерами;

б) фальцами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

7. Крепление металлочерепицы к обрешетке выполняют:

а) кляммерами;

б) самонарезающими шурупами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

8. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель:

а) допускается;

б) допускается при уклонах кровли до 15%;

в) не допускается;

г) не допускается, за исключением кровель площадью более 100 м2.

9. Кровли из штучных материалов принимают:

а) по фактической площади;

б) поэлементно;

в) только в законченном виде;

г) после сдачи объекта в эксплуатацию.

10. При работе на крышах с уклоном более 20° и на краю крыш с любым уклоном рабочие должны:

а) пройти повторный инструктаж;

б) пользоваться предохранительными поясами;

в) работать в теплой одежде;

г) иметь защитное ограждение.

|

Ключ

|

Укладка арматуры и бетонной смеси в формы

Арматурный каркас устанавливают в форму так, чтобы он не менял своего положения при вибрировании. Между арматурой, поддоном и стенками формы оставляют зазоры для защитного слоя, необходимая толщина которого выдерживается установкой под арматуру бетонных подкладок. Толщина защитного слоя назначается проектом и для различных сборных изделий колеблется от 10 до 80 мм.

|

Рис. 101. Схема самоходного бетоноукладчика с неподвижным бункером вместимостью 1 мэ: 1 — буккер, 2 — редуктор, 3 — вибратор, 4 — штурвал, 5 — колесо, 6 — тележка, 7 — цепная передача, 8 — площадка, 9 — рама, 10 — электродвигатель |

Одновременно с укладкой арматуры устанавливают монтажные петли, необходимые для строповки изделия.

На установках простейшего типа заполнять формы бетонной смесью можно с транспортных средств, но наиболее эффективно применять специальные бетоноукладчики, распределяющие бетонную смесь по форме.

Бетоноукладчик представляет собой самоходную тележку, движущуюся по рельсам, между которыми установлены формы для изделий. При изготовлении относительно узких изделий шириной до 1—1,5 м применяют бетоноукладчики с неподвижным бункером (рис. 101), при большей ширине изделий — с бункером, перемещающимся в направлении, перпендикулярном движению бетоноукладчика. Тележка 6 бетоноукладчика приводится в движение от электродвигателя 10 посредством редуктора 2 и цепной передачи 7.

Бункер 1 бетоноукладчика загружают бетонной смесью непосредственно из бетоносмесителя или с помощью автопогрузчика, бадьи и другими способами. Для улучшения разгрузки бункер оборудован вибратором 3. Затвором бункера управляют вручную штурвалом 4. Производительность бетоноукладчика достигает 12 м3/ч.

МЕХАНИЧЕСКИЕ И РУЧНЫЕ СТАНКИ ДЛЯ РЕЗКИ. И ГНУТЬЯ ТЯЖЕЛОЙ АРМАТУРЫ

С помощью ручных пресс-ножниц можно резать стержни арматуры диаметром не более 20 мм. Резание стержней большего диаметра (до 40 мм) или пакетов стержней меньших диаметром производится на приводном станке С-150А (рис. 128), а стержней диаметром свыше 40 мм — газовой резкой.

Рабочей частью станка С-150А являются два ножа — подвижный и неподвижный. Неподвижный нож крепится болтами в гнезде станины, а подвижный закреплен в ползуне, совершающем поступательно-возвратные движения. Перерезаемый стержень закладывают между кромками ножей в момент их наибольшего расхождения. Сущность процесса резки состоит в том, что первоначально сталь сминается (при вдавливании в нее заточенных под углом кромок ножей), затем вдоль плоскости среза появляется трещина и стержень переламывается. Необходимо следить за состоянием ножей, так как работа затупленными ножами с выкрошившимися кромками может привести к порче станка.

Станок обслуживают два арматурщика 5 и 3-го разрядов. Схема организации рабочего места приведена на рис. 129. Между станком 1 и столами 2 и 6 оставляется проход шириной 40 см. Ряды роликовых столов 2—5 и 6—9 разной высоты и ширины устанавливают на расстоянии 1 м друг от друга и соединяют наклонными поперечинами.

Предназначенные для резки прутья укладывают первоначально на столы 2—5, откуда по мере надобности по поперечинам передвигают на столы 6—9, имеющие мерную рейку и упор (см. рис. 119). Деление рейки отсчитывают от кромки неподвижного ножа.

Арматурщик 5-го разряда, находясь у станка, закладывает между ножами разрезаемые прутки. Арматурщик 3-го разряда,

установив перед началом работы в нужном месте упор, подает по роликовым столам арматурные прутья для резки.

Техническая характеристика станка С-150А приведена в табл. 25.

Станочник при работе на станке обязан соблюдать правила техники безопасности. Перед началом работы необходимо проверить состояние станка, исправность пусковых и тормозных приспособлений, наполнение масленок и правильность установки ножей провертыванием шкива вручную.

Болты, крепящие нож в станине, надо регулярно осматривать Е подкручивать до отказа.

Для продления срока работы ножей и равномерного пзноса рекомендуется каждую неделю менять их местами, ставя подвиж-

ный нож на место неподвижного и наоборот. При тщательной

сортировке прутьев и правильном подборе их на складе расход стали на обрезки не должен превышать 1,5%; обрезки рекомендуется использовать при сварке для наращивания коротких стержней.

Таблица 25

Техническая характеристика станка С-150А

Показатели

Наибольший диаметр перерезаемых стержней в MJ? л

Число резов в минуту…………………………………………..

Мощность электродвигателя в кет . . . .

Число об/мин…………………………………………………………

Длина станка в мм………………………………………………..

Ширина „ ……………………………………………

Высота „ ……………………………………………

Вес в кг……………………………………………………………………

Число одновременно разрезаемых стержней из стали Ст. О и Ст. 3

диаметром 10 — 12 мм…………………………………………

14-16 я……………………………..

18-22 ……………………………………………………………..

, более 22 мм…………………………………… . . .

Гнутье тяжелой арматуры диаметром до 40 мм производится на приводном стайке С-146 (рис. 130).

Механизм станка состоит из двигателя 1, на вал которого насажено зубчатое колесо 2, имеющее сцепление с другим зубчатым колесом 3. Колесо 3 имеет сцепление с зубчатым колесом червячного редуктора 4, которое приводит в движение большое зубчатое колесо 5, насаженное на вертикальный рабочий вал 6. На верхнем конце рабочего вала, выпущенном поверх плиты, закреплен рабочий диск 7.

По бокам диска имеются две поперечные планки с отверстиями для сменных упоров.

Изменение скоростей вращения достигается перестановкой сменных зубчатых колес 2 и 3.

Рабочий диск показан на рис. 131.

Техническая характеристика станка С-146 приведена в табл. 26.

В настоящее время выпускается модель станка С-146А, имеющая некоторые конструктивные отличия от модели С-146, но построенная* по тому же принципу.

Станок С-146 обслуживает звено рабочих, состоящее из двух арматурщиков 5 и 3-го разрядов. Организация рабочего места у станка С-146 показана на рис. 132. На роликовые столы 4 и 5 поступают прутья от станка для резки. Поперечины 6 имеют уклон от столов 4 и 5 к более низкому роликовому столу 2, чго облегчает 156

подачу нарезанных стержней к станку С-146. Арматурщик 3-го разряда (подсобный рабочий), находясь в проходе справа от станочника (арматурщика 5-го разряда), подает стержни на роликовый стол 2, придерживает стержни, пока станочник загибает один конец стержня. Затем подсобный рабочий передвигает стер-

|

б) Рис. 130. Приводной станок С-146 для гнутья тяжелой арматуры: а — общий вид; б — разрез |

жень на роликовый стол 3, чтобы станочник мог загнуть второй конец. Если количество арматуры, заготовляемой за смену, превышает 10 г, то необходим второй подсобный рабочий. Б этом случае второй подсобный рабочий находится с другой стороны станка и принимает на стол 3 изготовленные арматурные стержни, откуда их грузят на вагонетки и отвозят на склад готовой арматуры.

вают специальный упор, как это показано на рис. 133.

Работа на станке С-146 во многом подобна работе на станке НЗ-4. В качестве примера на рис. 134 приведена последовательность операций по гнутью стержня рабочей арматуры с двумя отгибами. В то время, как стоящий слева от станка рабочий снимает с роликового стола на тележку готовый загнутый стержень, станочник с помощью рабочего, стоящего справа, закладывает один из концов следующего стержня между осевым и изгибающим пальцами (рис. 134, а).

При повороте диска на 180° загибается первый крюк (рис. 134,6). Для освобождения стержня, зажатого между двумя пальцами, станочник останавливает диск и дает короткий обратный ход. Затем стержень продвигается по станку дальше до места — первого отгиба.

Опыт работы новаторов-арматурщиков показал, что в разметке всех нарезанных стержней нет надобности. Достаточно разметить места отгибов (в соответствии с биркой) лишь на одном стержне и при гнутье его разметку перенести на мерную рейку станка. За начало делений мерной рейки принимают центр диска и деления отсчитывают от нуля в каждую сторону станка. Длину стержня, необходимую для загиба крюка, станочник обязан знать на память.

Гнутье двух отгибов стержня (так называемой «утки») производится под углом 45° одинаковыми, но направленными в разные стороны движениями диска (рис. 134, виг). После загиба

|

Наибольший диаметр изгибаемой стали в мм……………………………………………………………………… Число об/мин диска при гнутье арматуры* диаметром 19—40 мм……………………….. — 12-14 ……………………………… , 6-10…………………………………………….. Мощность электродвигателя в кет…. Число об/мин электродвигателя……………………….. Длина станка в мм………………………………….. Ширина, » Высота „ Вес (с электродвигателем) в кг………………………….. Число одновременно загибаемых стержней из стали Ст. 0 и Ст. 3 диаметром 6 мм………………………………………. 8……………………….. 10 ………………………………………….. 12 ………………………………………….. 14 ………………………………………….. 19…………………………………………… 27 …………………………………………… 32 ………………………………………….. 40…………………………………………… |

первой утки гнется второй крюк (рис. 134, д) и в последнюю очередь гнется вторая утка (рис. 134, ей ж).

Если гнется стержень без уток, а только с крюком, то при наличии на станке мерной рейки необходимость в разметке вообще отпадает.

В том случае, если при гнутье стержня арматуры требуется отгиб (утка) небольшой высоты, гнутье может быть произведено за один прием (рис. 135). При этом осевой палец с диска снимают, а в противоположных гнездах диска по диагонали устанавливают два изгибающих пальца и два упорных ролика.

Прутья кладут вдоль продольной оси станка посредине диска. При небольшом повороте диска получается отгиб требуемой формы.

При одновременном гнутье нескольких стержней необходимо, чтобы все они во время загиба находились в одной вертикальной плоскости. С этой целью эффективно применение специальных держателей, предложенных арматурщиком В. В. Кобяковым. На рис. 136 показан общий вид такого держателя и способ его применения.

Для крупных железобетонных сооружений, например судоходных шлюзов,

применяют арматуру больших диаметров — до 90 мм. Гнутье такой арматуры производится на станке С-266 (рис. 137), имеющем два рабочих гибочных диска, из которых меньший предназначен для гнутья стержней диаметром до 40 мм, а больший — до 90 мм.

Одновременно может работать только один из дисков. По достижении заданного угла загиба стержня диск автоматически останавливают. Управление станком производится при помощи магнитного пускателя.

Мощность электродвигателя 10 кет при 1455 об/мин. Габаритные размеры станка: длина 3180 мм, ширина 1645 мм и высота 1060 мм. Вес с электродвигателем 4295 кг.

II Л. С. Торопов 161

Гнутье тяжелой арматуры вручную применяю! лишь в виде исключения при малом объеме работ и полной невозможности применения приводных станков. На рис. 138 показан ручной станок для гнутья тяжелой арматуры. При длине рычага, равной 1,50 м, на станке можно гнуть арматуру диаметром до 25 мм. Арматуру

закладывают между осевым и изгибающим пальцами и упором. По принципу действия станок подобен ручным станкам для гнутья легкой арматуры.

Для сокращения транспортных операций целесообразно резку и гнутье арматуры объединять в один поток. На рис. 139,а показан пример такого объединения. У приводного станка для резки устанавливают спаренный роликовый стол. Со стороны узкоколейки к роликовым столам примыкают козелки. Арматурную сталь, предназначенную для резки, подвозят на удлиненной вагонетке и складывают на козелки. С козелков стержни сдвигают на роликовый стол, а затем производится их резка. Отрезанный стержень перекладывают на укороченную часть спаренного роликового стола, по которому стержень передвигается к станку для гнутья арматуры. По обе стороны этого станка установлены широкие роликовые столы. Стержень с козелков передают на стол,

где производится разметка стержня; подсобный рабочий передвигает стержень к станку для гнутья. Одновременно делается отметка на станине станка и роликовых столах, которая позволяет гнуть следующие стержни без разметки. Заготовленные стержни укладывают на удлиненную

вагонетку и транспортируют на склад или к месту сборки арматурных каркасов. На рис. 139, б показана схема рабочего места, предложенная арматурщиком В. А. Ми — ронцом, а на рис. 140 — реконструированный им роликовый стол.

Прутья для разметки подаются на роликовый стол, укладываются параллельно друг другу и упираются в вертикальную пластинку ограничителя. При помощи Г-образной рукоятки арматурщик поворачивает шток вокруг его оси, одновременно укладывая тем самым все разметочные линейки поперек ряда стержней. Проводя мелом вдоль линеек 4, арматурщик размечает на стержнях места отгибов. Поворотом рукоятки штока все линейки откидываются и принимают вертикальное положение, а размеченные прутья сдвигаются на козлы и на их место укладывается следующая партия стержней, подлежащих разметке. Разметка стержней не по одиночке, а пачками повышает производительность труда.