Архивы за Октябрь 2015

Монтаж грехшарнирных арок с затяжкамич

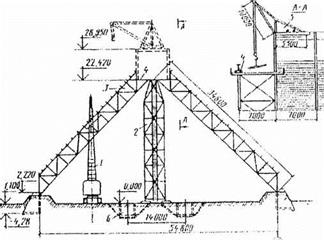

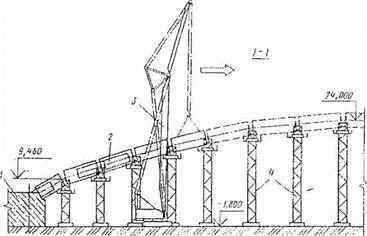

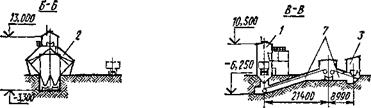

В зависимости от размеров, технических возможностей техники оборудования трехшарнирные арки монтируют одним или двумя кранами При четырех отправочных «марках» используют две передвижные монтажные опоры (рис. 4 5), при сборке из полуарок используется одна монтажная опора

|

|

|

1 — гусеничный кран для монтажа полуарок»; 2 — временная подвижная опора дли сборки полуарок, 3 — усиление сжатых поясов полуарок бревнами на период монтажа, 4 — клетка с клиньями для раскружаливания арок после замыкания, 5 — жесткий стреловой кран для монтажа конвейерной галереи, 6 — подземные конвейерные туннели. |

|

О |

|

к) Рис.4.5 Монтаж трехшарнирных арок большепролетного склада концентратов |

Дозаторы

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) составляющих (цемента, заполнителей, воды и добавок) перед поступлением в бетоносмеситель.

Сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, отмеряемых по объему с коррекцией по массе). Жидкие составляющие дозируют по массе или объему. Погрешность дозирования цемента, воды, сыпучих и жидких добавок не должна превышать ±2%, заполнителей ±2,5% по массе (ГОСТ 7473—76).

Промышленность выпускает три серии весовых дозаторов исходных материалов бетонной смеси и раствора:

первая серия ВДБ: ДЦ-100; ДЖ-Ю0; ДИ-500 к смесителям с объемом готового замеса 165 л; ДЦ-200, ДЖ-200; ДИ-1200 к смесителям с объемом готового замеса 330…500 л;

вторая серия АВД: АВДИ-425М; АВДЦ-425М; АВДЖ-425/ 1200М к смесителям готового замеса 330…500 л; АВДИ-1200М;

АВДЦ-1200М к смесителям с объемом готового замеса 800…1000 л; АВДИ-2400М; АВДЦ-2400М; АВДЖ-2400М к смесителям с объемом готового замеса 1600…2000 л;

третья серия ДБ: АД-500 БП; АД-500-2БП; АД-500-БЩ;

АД-800-2БЩ; АД-800-2БК; АД-200-2БЖ; АД-400-2БЦ к смесителям с объемом готового замеса 500 л; АД-800-БП; АД-1600-2БП; АД-800-БЩ; АД-1600-2БЩ; АД-1600-2БК; АД-400-2БЖ; АД-1600- 2БЦ к смесителям с объемом готового замеса 800…1000 л; АД-2000-БП; АД-2500-БЩ; АД-500-2БЖ к смесителям с объемом готового замеса 1600…2000 л, где А — автоматический, Б — бетон, В — весовой, Д — дозатор, Ж—жидкость, И — инертные, К — керамзит, М — модернизированный, П — песок, Ц — цемент, Щ — щебень, 2 — двухфракционный.

Различают дозаторы цикличного и непрерывного действия. Цикличные дозаторы отвешивают заданные порции компонентов смеси на один замес бетоносмесителя и после разгрузки повторяют цикл. Дозаторы непрерывного действия подают материал непрерывным потоком с заданной производительностью.

Управление дозаторами может быть автоматическое, дистанционное (с пульта станции управления) и местное (на дозаторах).

Цикличные дозаторы выпускают комплектно. В комплект входят дозаторы цемента, заполнителей и жидкости. Комплекты дозаторов изготовляют в двух исполнениях: для бетоносмесительных установок партерного типа и для бетонных заводов и установок башенного типа.

Для партерных установок выпускают два комплекта дозаторов: ВДБ-250 для смесителей вместимостью по загрузке 250 л и ВДБ — 500/750 для смесителей вместимостью 500 и 750 л с аппаратурой для автоматического управления.

В комплект ВДБ-250 входят дозаторы заполнителей ДИ-500, цемента ДЦ-100 и жидкости ДЖ-100; в комплект ВДБ-500/750 — дозаторы заполнителей ДИ-1200, цемента ДЦ-200 и жидкости ДЖ-200.

Дозаторы заполнителей ДИ-500 и ДИ-1200 предназначены для последовательного дозирования четырех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители взвешиваются непосредственно в ковше скипового подъемника.

Все цикличные дозаторы состоят из грузоприемного ковша или бункера, весовой системы с указанием массы для визуального контроля дозирования и питателя, подающего материал из расходных бункеров бетоносмесительной установки в грузоприемный ковш.

Дозатор жидкости ДЖ-Ю0 (рис. 68) состоит из неравноплечего сдвоенного рычага 1, опирающегося с помощью призм на раму 2. Один конец рычага 1 связан тягой с пружинным циферблатным указателем массы 3, а к другому концу на двух призменных опорах подвешен грузоприемный ковш 5. Ковш снабжен

впускным и выпускным 4 затворами клапанного типа с диафрагменным пневмоприводом 6 и преобразователем контроля положения затворов.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор жидкости ДЖ-200 отличается от дозатора ДЖИ 00 размерами грузоприемиого ковша.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемиого ковша и соотношением плеч сдвоенного рычага.

Для бетонных заводов и установок башенного типа выпускают два ком п л екта автом этиче

ских весовых дозаторов типа ДБ: для смесителей вместимостью по загрузке 1500 (1200) л и 750 (500) л. Комплекты состоят из дозаторов и станций управления дозировочно-смесительным отделением бетонного завода.

В комплект для смесителей вместимостью 1500 (1200) л входят дозаторы цемента АД-600-2БЦ, жидкости АД-400-2БЖ, двухфракционный для песка АД-1600-2БП, двухфракциониый для щебня АД-1600-2, однофракционный для песка АД-800-БП, однофракционный для песка АД-800-БП, одиофракционный для щебня АД-800- БЩ, для керамзита и песка АД-1600-2БП.

В комплект для смесителей вместимостью 750 (500) л входят дозаторы цемента АД-400-2БЦ, жидкости АД-200-2БЖ, двухфракционный для песка АД-500-2БП, двухфракциониый для щебня АД-800-2БЩ, однофракционный для песка АД-500-БП, одиофракционный для щебня АД-500-БЩ.

Дозаторы можно комплектовать циферблатными указателями различных типов, которые могут взвешивать до трех или до шести марок бетона без переналадки.

Дозаторами управляют в автоматическом, дистанционном и местном режимах. Перед началом работы на циферблатных указателях дозаторов устанавливают величины предварительной и точной массы для каждой из доз. На пульте станции управления выбирают рецепт, режим работы и включают дозаторы.

При работе в автоматическом режиме команды на загрузку и

разгрузку дозаторов, загрузку расходных бункеров бетоносмесительной установки, загрузку и разгрузку бетоносмесителей формируются автоматически с учетом сигналов о готовности смесительного оборудования.

|

|

При работе в дистанционном режиме команды на загрузку и разгрузку дозаторов, загрузку расходных бункеров, загрузку и разгрузку смесителей подает оператор с пульта станции управления.

Местный режим применяют при наладке дозаторов.

Дозаторы загружают питающими устройствами в двух режимах— грубой и тонкой подачи материала с автоматическим переключением режимов с помощью бесконтактных преобразователей циферблатного указателя. Разгружаются дозаторы под действием пневмоцилиидра грузоприемного устройства, после чего цикл повторяется.

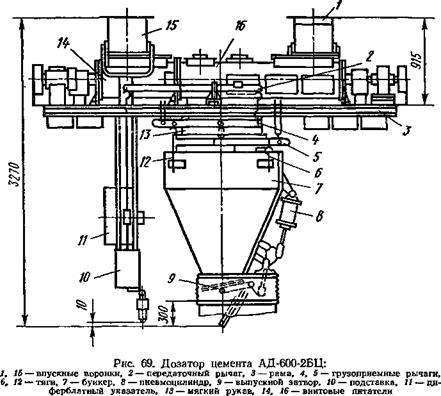

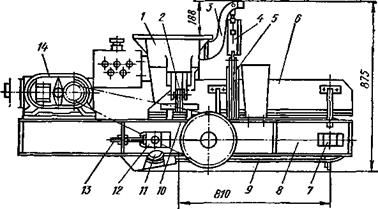

Дозатор цемента АД-600-2БЦ (рис. 69) состоит из рамы 3, двух винтовых питателей 14, 16, рычажного механизма, грузоприемного устройства, циферблатного указателя И и подставки 10, в которой размещены пульт местного управления и пиевмо —

оборудование. Впускные воронки 1, 15 оборудованы секторными затворами, перекрываемыми при переходе на режим досыпки. Выпускные воронки питателей оборудованы заслонками, управляемыми пневмоцилиидрами. Грузоприемиое устройство выполнено в виде цилиндрического бункера 7 объемом 0,98 м3, подвешенного на четырех тягах 6, 12 к рычажному механизму, и снабжено выпускным затвором 9, управляемым пневмоцилиндром 8.

Чтобы уменьшить пыление, тракт для прохождения цемента закрыт мягкими рукавами 13.

У дозатора цемента АД-400-2БЦ объем цилиндрического бункера составляет 0,75 м3.

Дозатор жидкости АД-4С0-2БЖ состоит из каркаса, трех мембранных клапанов, рычажного механизма, грузоприемиого устройства, циферблатного указателя, подставки под циферблатный указатель и сливной воронки. Питателями служат три мембранных клапана: два с условными проходами 150 и 50 мм для работы в режиме доливки и один для жидких добавок. Грузоприемное устройство выполнено в виде цилиидрокоиического ковша объемом 0,47 м3.

У дозатора жидкости АД-200-2БЖ объем грузоприемного устройства составляет 0,3 м3.

Дозаторы песка, щебня (гравия) бывают однофрак — циоиными (АД-800-БП, АД-800-БЩ, АД-500-БП, АД-500-БЩ), рама которых снабжена одним питателем, и двухфракциоиными (АД-1600-2БП, АД-1600-2БЩ, АД-500-2БП, АД-800-2БЩ) с двумя питателями.

Питатель представляет собой воронку, перекрытую секторным затвором с приводом от пиевмоцилиидра. Грузоприемное устройство выполнено в виде цилиндрического бункера объемом 0,78 м3 у дозаторов АД-800-БП и АД-800-БЩ; 0,58 м3 у дозаторов

АД-500-БП и АД-500-БЩ (ДБЩ-500); 1,27 м3 у дозаторов АД-1600- 2БП и АД-1600-2БЩ; 0,81 м3 у дозаторов АД-500-2БП и АД-800- 2БЩ.

В дозаторах АД-1600-2БК и АД-800-2БК, предназначенных для дозирования керамзита и песка по объемно-весовому принципу, вначале дозируется керамзит, объем которого задается частотой вращения лопастного питателя, затем песок с учетом суммарной массы керамзита и песка.

Кроме рассмотренных комплектов дозаторов для дозирования воды применяют дозаторы ДВК-40, которыми оснащают бетоносмесители вместимостью 250 и 500 л по загрузке. Дозатор ДВК-40 представляет собой водомер, устанавливаемый на трубопроводе, подающем воду в смеситель. Дозатор может работать в цикличном или непрерывном режиме. При цикличном режиме воду дозируют, наблюдая за движением стрелки по шкале циферблата. Отмерив необходимую дозу, перекрывают воду пробковым краном.

Весовые дозаторы непрерывного действия предназначены для непрерывного дозирования заполнителей и цемента на автоматизированных бетоиосмесительных установках и заводах иепрерыв-

ного действия, которые рассчитаны на выдачу от 30 до 240 м3/ч бетонной смеси. Каждый весовой дозатор непрерывного действия включает в себя питатель, подающий материал из расходного бункера бетоносмесительиой установки; измерительное устройство, определяющее массу материала в потоке определенной длины, и

|

|

|

Рис. 70. Дозатор заполнителей СБ-26А: а — схема дозатора, б — дозатор в состоянии равновесия, в — дозатор в состоянии, при котором количество дозируемого материала меньше заданного; 1 — воронка-пнтатель, 2 — подвеска, 3 — призменная опора. 4, 5 — неподвижная н подвижная заслонки, 6 — груз, 7 — винт, 8, 10 — натяжной и приводной барабаны, 9 — лента, 11 — звездочка, 12 — цепная передача. 13 — щека рамы конвейера, 14 — вариатор, 15 — рычаг |

систему автоматического регулирования величины и скорости пото — ка, т. е. производительности дозатора. К весовым дозаторам заполнителей относятся дозаторы СБ-26А, СБ-110.

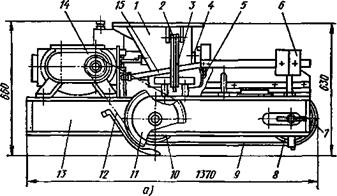

Дозатор СБ-26А (рис. 70) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках СБ-75. Максимальный размер зерен дозируемого материала должен быть не более 40 мм. Дозатор состоит из воронки-питателя 1, весового конвейера с приводом и рычажной системы. К воронке крепят подвески 2 призменных опор 3, иа которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Ленту натягивают винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через вороику-пита — тель на ленту весового конвейера. Высоту слоя материала на ленте устанавливают подвижной и неподвижной заслонками.

|

Рис. 71. Дозатор заполнителей СБ-110: 1 — воронка-питатель. 2. 3, 5 — кронштейны. 4 — преобразователь усилия, 6 ■— борт, 7, 12 — подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 шарнирная опора. 11 — натяжной барабан. 13 — винт, 14 — привод конвейера |

Конвейер с материалом на ленте уравновешивается противовесами с грузами. Вариатор устанавливает необходимую скорость ленты, а следовательно, и производительность дозатора. При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки. Высота слоя материала на ленте изменяется до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается.

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 71) предназначен для дозирования заполнителей с максимальным размером зерен до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке-питателе 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

Материал поступает из расходного бункера через воронку-питатель 1 на ленту весового конвейера. Масса материала на ленте воспринимается преобразователем усилия 4. При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо и перемещается связанный с ним плунжер преобразователя 4. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, про-

|

Рис. 72. Дозатор цемента СБ-71А: / — двухбарабанный питатель, 2, 4 — кронштейны. 3 — преобразователь усилия, 5 — ограждение, 6 — промежуточная цепная передача, 7 — лента конвейера, 8 — промежуточная передача, 9 — шарнирная опора, 10 — ведомый барабан. 11 — винт, 12 — весовой конвейер, 13 — двухступенчатая цепная передача, 14 — привод |

порциоиальиый нагрузке на лейте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора можно изменять от 5 до 50 т/ч. К весовым дозаторам цемента относится дозатор СБ-71А.

Дозатор СБ-71А (рис. 72) состоит из двухбарабаииого питателя 1У весового конвейера 12 и системы автоматического регулирования производительности.

Цемент питателем 1 подается на ленту 7 весового конвейера 12 9 который связан с корпусом питателя шарнирной опорой Р. Второй

опорой конвейера служит преобразователь усилия 3, шарнирно соединенный с кронштейном 2, закрепленным на воронке, и кронштейном 4, закрепленным на щеках весового конвейера.

Привод двухбарабаииого питателя и ленты конвейера общий и состоит из электродвигателя, цепного пластинчатого вариатора с дистанционным управлением и цепных передач.

Весовой конвейер включает в себя натяжной (ведомый) и приводной барабаны, промежуточную передачу 3, ленту 7 и связующие детали, образующие раму. Подшипники ведомого барабана 10 перемещают, а ленту натягивают винтами 1 /.

Для предотвращения пыления весовой конвейер оснащен герметизированным ограждением 5.

Принципиальная схема дозатора построена таким образом, что постоянная производительность его поддерживается автоматически системой регулирования величины, пропорциональной произведению скорости движения ленты конвейера на массу материала, находящегося на ней.

Производительность дозатора регулируют в пределах от 4 до 25 т/ч предварительной установкой задания по шкале указателя.

Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала.

Чтобы на погрешность дозирования не влияло изменение влажности, плотности, зернового состава материала, объемные дозаторы оснащены специальной системой регулирования.

Объемные дозаторы непрерывного действия — ленточные для заполнителей и винтовые для цемента — применяют на бетоиорас — творосмесительиых установках непрерывного действия производительностью 5 м3/ч.

На этих же установках, а также на бетоиосмесительных установках производительностью 120 и 240 м3/ч для дозирования воды применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с градуированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ УКЛАДКЕ И УПЛОТНЕНИИ. БЕТОННОЙ СМЕСИ

К укладке бетонной смеси допускаются бетонщики, имеющие удостоверение о прохождении ими обучения безопасным методам работы. Вновь поступающие рабочие допускаются к работе только после прохождения ими вводного инструктажа по технике безопасности и производственной санитарии, а также инструктажа по технике безопасности непосредственно на рабочем месте.

Если рабочее место бетонщика расположено на расстоянии 1 м 1 и более над землей или перекрытием, должны быть сделаны ограждения (перила), выдерживающие нагрузку 70 кг. При невозможно- |сти или нецелесообразности устройства ограждений бетонщики должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером и ярко окрашены.

j Во время грозы и при ветре силой 6 баллов и более (т. е. скорости ветра 9,9—12,4 м/с) выполнять бетонные работы с наружных лесов запрещается.

1 При бетонировании сооружений в вертикально-скользящей опалубке настил рабочего пола следует регулярно очищать от мусора й пролитой бетонной смеси. Отверстия в рабочем полу должны быть ограждены перилами.

К работе с вибраторами допускаются бетонщики, предварительно прошедшие медицинское освидетельствование, которое периодически должно повторяться.

Рукоятки вибраторов должны быть снабжены амортизаторами, отрегулированными так, чтобы вибрация рукояток не превышала норм, установленных для ручного инструмента.

Провода, идущие от распределительного щитка к вибраторам, должны быть заключены в резиновые шланги, а корпус электровибратора — заземлен.

Устройства для включения вибраторов должны быть закрытого типа. Во избежание обрыва провода и поражения бетонщиков током запрещается перетаскивать вибратор за шланговый провод или кабель.

При работе с поверхностными вибраторами необходимо во время виброуплотнения перемещать их с помощью гибких тяг.

При появлении каких-либо неисправностей в вибраторе работа с ним должна быть прекращена.

Через каждые 30—35 мин вибратор нужно выключать для охлаждения. Вибраторы после работы тщательно очищают и насухо протирают, обмывать вибраторы водой запрещается.

При переноске пневматического вибратора держать его за шланг не следует.

Каждый бетонщик, работающий с электрифицированным инструментом (вибратором, затирочной машиной), должен знать, помимо безопасных способов работы, меры защиты от поражения электрическим током и уметь оказывать первую помощь пострадавшему. Без этих знаний бетонщик не должен допускаться к работе с электрифицированным инструментом. При работе с вибраторами бетонщики должны быть в резиновых сапогах и перчатках.

При работе с пневматическими вибраторами — исправлении прорыва или продувке шланга и других подобных работах — бетонщик должен быть в очках.

Лица, работающие на строительной площадке, должны носить защитные каски установленных образцов.

Склады цемента и заполнителей. и вспомогательное складское оборудование

Склады цемента и их оборудование. Для приема доставляемого с заводов — поставщиков цемента, его хранения и выдачи на бетонный завод в составе бетонных хозяйств предусмотрены склады

ИЗ

цемента. В зависимости от типа транспорта, доставляющего цемент на строительную площадку или предприятие стройиндустрии, склады цемента подразделяют на прирельсовые и притрассовые.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Вместимость складов цемента обусловлена условиями поставки цемента с заво- дов-поставщиков, интенсивностью приготовления бетонной смеси, числом одновременно используемых марок и типов цемента и, как правило, составляет 15…30% от месячной потребности в цементе.

Склады цемента в стационарном исполнении применяют для постоянно действующих объектов стройиндустрии, перевалочных баз. Для строительства отдельных объектов используют инвентарные склады, перебазирующиеся на новое место после окончания строительства объекта.

В качестве приобъектных складов могут быть использованы инвентарные склады вместимостью 16 и 25 т с механическим способом подачи цемента на бетоносмесительную установку; инвен — тарнывчавтоматизированные склады вместимостью 25 и 75 т с пневматически^ способом подачи цемента на бетоносмесительную установку; передвижной склад вместимостью 25 т с пневматическим способом поДачи цемента на бетоносмесительную установку.

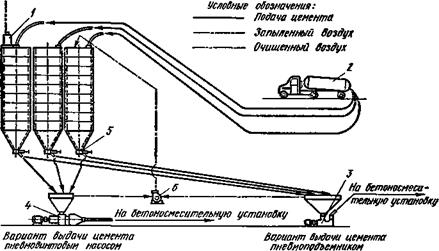

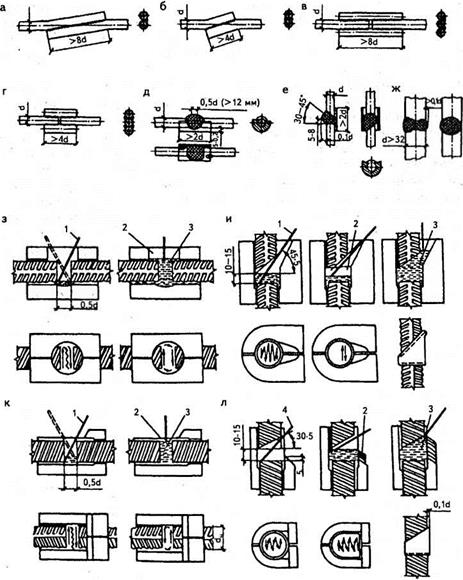

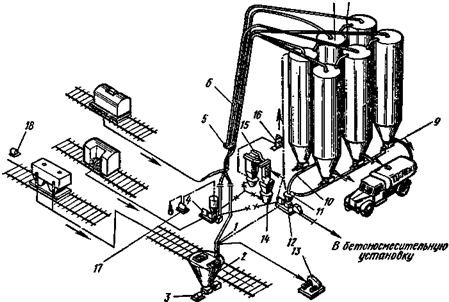

На рис. 61 показан автоматизированный склад цемента СБ-ЗЗБ вместимостью 25 т, предназначенный для приема из автоцементовозов цемента, хранения и выдачи его пневматическим способом с помощью камерного насоса в расходные бункера бетонорастворосмесительных установок.

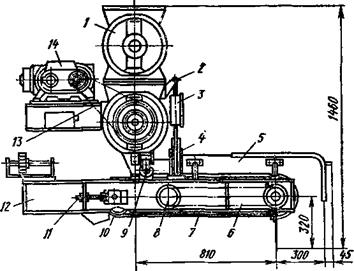

Передвижной склад цемента СБ-74 (рис. 62) вместимостью 25 т предназначен для передвижных бетоносмесительных установок, работающих в дорожном, сельском и других видах строительства с частым перебазированием склада с объекта на объект.

Склад представляет собой цистерну-полуприцеп 2, оборудован

ную в верхней внутренней части загрузочным устройством. Цемент подают в склад (цистерну) из бункеров, силосов и автоцементовозов с пневмовыгрузкой через загрузочный люк либо из неспециализированных транспортных средств с помощью самозагружающе — го оборудования и компрессорного агрегата 1.

Разгрузка цемента из емкости склада с подачей его по цемен — топроводу к бетоносмесительной установке осуществляется с помощью сжатого воздуха, поступающего от компрессорного агрегата.

|

Рис. 62. Передвижной склад цемента СБ-74: 1 — компрессорный агрегат, 2 — цистерна-полуприцеп, 3—подкатная тележка |

Склад можно перемещать, присоединяя как прицеп к автомобилю (с подкатной тележкой 3) или как полуприцеп к седельному тягачу (без подкатной тележки).

В качестве притрассовых складов цемента используют типовые автоматизированные склады вместимостью 360/240 и 720/480 т. Количество силосов в складах 6 или 4. Притрассовые склады цемента предназначены для приема и хранения цемента, а также выдачи в расходные бункера бетоносмесительной установки или в автоцементовозы.

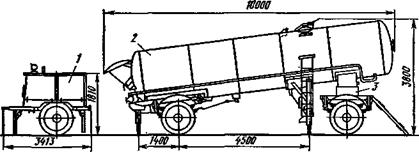

На рис. 63 представлена технологическая схема притрассового склада. Склад загружают из автоцементовозов 2 через загрузочный трубопровод. Для предупреждения переполнения в каждом силосе установлены верхние указатели уровня цемента, по сигналу которых выгрузка из автоцементовоза прекращается.

Воздух, вытесняемый из силосов при загрузке цемента, очищают рукавным фильтром 1. Фильтры устанавливают на двух си — лосах. Все силосы соединены между собой трубами, по которым воздух поступает к фильтрам.

Из силосов цемент пневморазгрузчиками донной выгрузки 5 с дистанционным управлением подается по трубопроводу в бункер, установленный над механизмом выдачи в бетоносмесительную установку. Запыленный воздух из бункера выдачи отсасывается вентилятором 6 и подается в силос. Днища силосов оборудованы аэрационными сводообрушающими устройствами.

Предусмотрены два варианта выдачи цемента: пневматическим винтовым насосом 4 типа НПВ-63-4 и пневматическим винтовым подъемником 3 типа ТА-19, а также струйным насосом. Вариант выдачи выбирают при привязке проекта склада в зависимости от дальности транспортирования цемента на бетоносмесительяую установку.

|

Рис. 63. Технологическая схема притрассового склада цемента вместимостью 360/240 или 720/480 т: |

/ — фильтр, 2 — автоцементовоз, 3 — пневматический винтовой подъемник, 4 — пневматиче-

ский винтовой насос, 5 — пневматический разгрузчик донной выгрузки, € — вентилятор

Склад может быть инвентарным с металлическими (стальными) силосами или стационарным с силосами из сборного железобетона.

В качестве прирельсовых складов цемента используют типовые автоматизированные склады вместимостью 360/240; 720/480;

1700/1100 и 4000/2500 т.

В складах может быть 4 или 6 силосов.

Прирельсовые склады предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительных установок и бетонных заводов, а также для выдачи его в автотранспорт.

На рис. 64 представлена технологическая схема прирельсовых складов цемента вместимостью 360/240 и 720/480 т.

Цемент, поступающий в специализированных вагонах бункерного типа, выгружается под действием силы тяжести через приемный рукав 1 в приемный бункер 2 вместимостью 30 т, откуда пневматическим винтовым подъемником 3 типа ТА-15 подается в си — лосы 7.

Принудительную выгрузку цемента из крытых вагонов и его подачу по трубопроводу в силосы производят специальными пнев-

магическими разгрузчиками 4 типа ТА-33 всасывающе-нагнетатель — ного действия.

|

Цемент, поступающий в вагонах-цементовозах с пневмовыгрузкой, подается после подключения вагона к транспортному цемен — топроводу 6 непосредственно в силосы.

По силосам цемент распределяется с помощью устройства 5, переключающего цементопроводы 6, идущие к различным силосам. Для выдачи цемента на бетонный завод под силосами установлены пневморазгрузчики донной выгрузки типа ПДД-101, подающие материал по цементопроводам 10 в бункер 11.

Под бункером устанавливают пневматический винтовой насос 12 типа НПВ-63-4, или камерный насос ТА-23А, или винтовой конвейер. Предусмотрен вариант выдачи цемента на бетонный завод струйным насосом. Цемент со склада можно выдавать и на автотранспорт— автоцементовозы с самозагрузкой. Для этого в нижней части днища силосов установлен пневморазгрузчик боковой выгрузки с гибким шлангом, подсоединяющимся к загрузочному патрубку автоцементовоза. Силосы могут быть стальными (инвен

тарный вариант) и из сборного железобетона (стационарный вариант) .

Цемент перекачивают пневморазгрузчиком цемента ТА-33. Запыленный воздух очищают циклоном и фильтром. Днища силосов также оборудованы аэрационными сводообрушающими устройствами.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

В данной схеме разгружаемый цемент подается по транспортному цементопроводу не сразу в силос, а в над — силосную галерею, где осаждается в бункере — осадителе и аэрожелобом загружается в соответствующий силос. Силосы могут быть стальными (инвентарный вариант), из сборного или монолитного железобетона (стационарный вариант).

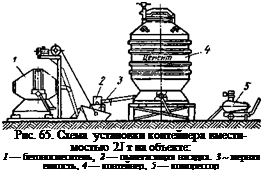

Применяемые на мелких рассредоточенных объектах контейнеры для хранения цемента представляют собой емкости вместимостью 2,7 или 1,8 т. Контейнер вместимостью 2,7 т предназначен для перевозки, временного хранения и выдачи цемента пневматическим способом на строительных объектах. Схема установки контейнера на объекте представлена на рис. 65. Контейнер 4 работает от компрессора с объемной подачей не менее 0,5 м3/мин. Загружают контейнер цементом на базовом складе, не снимая его с автомобиля. Контейнер погружают на транспортные средства и разгружают на объекте с помощью крана грузоподъемностью не менее 3,5 т. Контейнер вместимостью 1,8 т (рис. 66) смонтирован на откидных стойках (аутригерах) 5, высота которых соответствует отметке пола кузова автомобилей. Поэтому при погрузке контейнера на транспортные средства и при его разгрузке не требуется применять дополнительное грузоподъемное оборудование.

Цемент загружают в контейнер на базовом складе через люк гравитационным способом либо через загрузочный рукав 2 пневматическим способом. Выдают цемент из контейнера гравитационным способом через брезентовый рукав 7, перекрываемый затвором 4.

Склады заполнителей и их оборудование. Эти склады классифицируют по виду обслуживающего (внешнего) транспорта, спо

собам механизации выгрузки материалов из транспортных средств, методам загрузки и разгрузки складов, способам хранения и типам емкостей.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По способам механизации выгрузки материалов с транспортных средств известны склады с гравитационной разгрузкой и с разгрузкой черпанием.

По методам загрузки используют склады с приемными устройствами и системой машин для штабелирования материалов или без приемных устройств с непосредственной подачей материалов из транспортных средств на место хранения, а также склады, оборудованные машинами, совмещающими операции выгрузки и штабелирования материалов.

По способу хранения склады могут быть открытыми, частично закрытыми и закрытыми, с подогревом или без подогрева материалов.

По типу емкостей различают склады штабельные, бункерные, полубункерные, штабельно-полубункерные и силосные.

В большинстве случаев заполнители доставляют на склады железнодорожным или автомобильным транспортом, иногда осуществляют доставку транспортом обоих видов. В тех случаях, когда предприятия расположены на берегу реки, заполнители поступают полностью или частично на баржах водным путем.

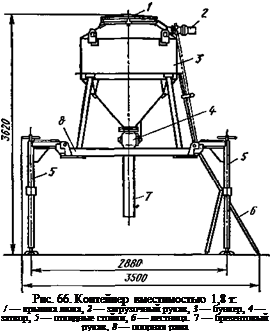

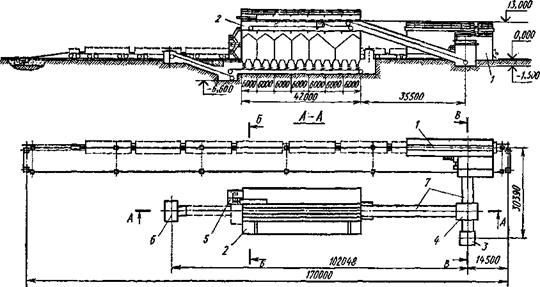

Типовые прирельсовые автоматизированные склады вместимостью 3 тыс. м3 (рис. 67) и 6 тыс. м3 с приемными устройствами и надштабельным конвейером предназначены для приема заполнителей из полувагонов, с автосамосвалов, их хранения по фракциям

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

/ — приемное устройство для разгрузки полувагонов, 2 — емкость для хранения заполнителей, 3 — приемное устройство для разгрузки автомобилей, 4 — пункт перегрузки на тракте подачи, 5 — установка циклона, б —» пункт перегрузки на бетонный завод, 7 — галереи ленточных конвейеров

и выдачи на бетонный завод или на сторону. Складская закрытая емкость 2 бункерного типа, выполненная из сборного железобетона с покрытием из асбестоцементных волнистых листов, предусматривает хранение шести различных фракций и видов заполнителей за счет применения поперечных разделительных стенок. На складе предусмотрены нагревательные приборы в виде регистров из гладких труб для подогрева заполнителей в зимнее время.

Разгрузку полувагонов производят в устройстве 1, оборудованном подрельсовыми бункерами. Предусмотрено применение комплекта оборудования для выгрузки смерзшихся заполнителей, зачистки полувагонов от остатков грузов и механизации закрывания люков.

Производительность технологического оборудования при разгрузке полувагонов летом составляет 550 т/ч, зимой—150 т/ч. Заполнители, поступившие в приемное устройство Jf, подают конвейером на пункт перегрузки 4, а затем другим конвейером в емкость 2. Ленточные конвейеры размещены в галереях 2. Вагоны перемещаются канатным маневровым устройством.

Разгрузка автомобилей производится в специальном приемном устройстве 3. Надштабельиый конвейер в помещении для хранения заполнителей разгружается сбрасывающей тележкой по сигналам с пульта управления. Заполнители транспортируют со склада на бетоиосмесительную установку ленточными конвейерами через пункт перегрузки 6.

Выдачей заполнителей со склада в бетоиосмесительную установку управляют автоматическим способом в зависимости от наполнения расходных бункеров ёетоиосмесительиой установки заполнителями (песком, щебнем, гравием).

Типовые прирельсовые склады заполнителей с портальным разгрузчиком ТР-2А бывают вместимостью 3000, 6000 и 9000 м3.

Монтаж арок больших пролетов

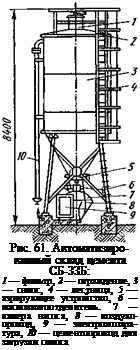

Арки больших пролетов передают на опоры усилие распора мм’штелыюй величины в связи с пологим очертанием арки. Поэтому приемка опор производится весьма тщательно. Бетон опор к моменту м. нпажа должен иметь 100% расчетную прочность.

Монтаж ведется отдельными фрагментами прямолинейного или 1’риышинейного очертания. Проектная образующая арки создается 41 м 11 ветствующими опорами разной высоты, установленными в проектных *нч іах (рис. 4.4). Строительный подъем обеспечивается домкратами на. шорах После выполнения рабочих стыков собранных фрагментов вся ііріоі раскружаливается.

|

Рис 4.4. Схема монтажа большепролетных арок. 1 — железобетонный устой, 2 — блок арки, 3 — кран СКГ-ЮОБС, 4 — временная опора |

Электрическая сварка

Электрической сваркой называется способ сварки металла, при котором источником теплоты для получения необходимой температуры является электричес-. кая энергия. Электрическую энергию в тепловую можно преобразовать двумя способами:

♦ пропусканием электрического тока через свариваемые детали, сближенные одна с другой, — контактная сварка;

♦ с помощью электрической дуги — дуговая сварка.

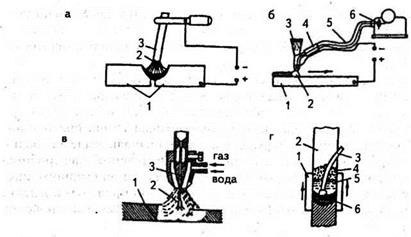

Для получения сварных соединений на строительной площадке в основном применяют следующие способы электрической сварки (рис. 8.1):

♦ электродуговая ручная плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом. Дуга расплавляет кромки деталей и электрод, расплавленный металл образует сварной шов;

♦ электродуговая полуавтоматическая под флюсом, при которой сварка производится дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма. Флюс, частично расплавленный при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного воздействия кислорода и азота воздуха и улучшения свойств наплавленного металла;

♦ электродуговая плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник. Дуга поддерживается между присадочной проволокой и свариваемым

|

|

|

|

|

|

|

|

|

|

![]()

![]()

изделием. Сварка в защитных газах как плавящимся, так и неплавящимся электродом можетбыть автоматической и полуавтоматической. Этот способ характеризуется высокой производительностью и хорошим качеством шва;

♦ электрошлаковая, при которой в зазор между расположенными вертикально свариваемыми деталями подается флюс и электродная проволока. В начале процесса дуга горит, после образования достаточно большого слоя шлака она гаснет, так как проводимость жидкого шлака выше проводимости дуги. Электрический ток, проходя через ж^цкий шлак, выделяет большое количество теплоты, достаточное для расплавления электродной проволоки, кромок соедйняемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунами. Вместо проволоки можетбыть использован пластинчатый электрод.

Сварочные работы для монтажа металлических и арматурных конструкций на строительных площадках в основном производятся спомощыо электродуговой сварки. Чаще всего применяется ручная дуговая сварка, которая постепенно вытесняется более совершенными видами сварки: полуавтоматической с использованием порошковой проволоки, полуавтоматической ванной и ванно-шовной, полуавтоматической с открытой дугой в среде защитного газа, электрошлаковой и т. д. По типам сварных швов при монтаже и сборке конструкций дуговую сварку можно подразделить на шовную и точечную, многошовную, ванную и ванношовную.

Электроды для ручной дуговой сварки представляют собой проволоку стальную сварочную диаметром 1,6—12 мм и длиной 225—450 мм, покрытую специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами.

Для автоматической и полуавтоматической сварки под флюсом и в среде защитных газов используют стальную сварочную проволоку сплошного сечения. Ее следует очищать от ржавчины, жировых и других загрязнений.

Покрытые электроды, порошковые проволоки и флюсы пер. ед употреблением необходимо прокалить по режимам, указанным заводами-изготовителями сварочных материалов. Прокаленные сварочные материалы следует хранить в сушильных печах при 45—100 °С или в кладовых-хранилищах с температурой воздуха не ниже 15 °С и относительной влажностью не более 50%, не допуская увлажнения и механических повреждений. Флюс перед применением просушивают до нормальной влажности (0,1 %).

Источниками питания сварочной дуги служат трансформаторы, преобразователи и выпрямители. Для сварочных работ, выполняемых в закрытых, отапливаемых помещениях, целесообразно применять сварочные выпрямители, чувствительные к температурным изменениям; на открытом воздухе лучше эксплуатировать преобразователи и трансформаторы.

При работе в полевых условиях в качестве источников питания используют сварочные агрегаты, состоящие из генератора постоянного тока и двигателя внутреннего сгорания, смонтированных на общей раме и соединенных эластичной муфтой. Агрегат устанавливается в кузове автомобиля, на автомобильном или тракторном прицепе.

Сварку конструкций следует производить после проверки правильности сборки.

Типы швов монтажных стыков стальных конструкций в зависимости от их положения приведены на рис. 8.1, д—и. Основные типы сварных соединений — одношовные и точечные. Шовные соединения могут выполняться с двумя накладками или внахлестку..При этом выполняется два или четыре фланговых шва. Стыковые точечные соединения выполняют с двумя накладками из стержней четырьмя точками с одной стороны и с нахлесткой стержней, двумя точками с одной стороны и с нахлесткой стержней, двумя точками с каждой стороны.

Типы сварки арматуры показаны на рис. 8.2. Наиболее эффективным способом соединения стержней арматуры диаметром 20—40 мм в условиях строительной площадки является ванная сварка в съемных формах многоразового (медь, графит и др.) или одноразового использования. Эффективна технолргия ванной сварки сталей с использованием гибких подкладных лент из стекловолоконных и стеклотканевых материалов. Формы снимают через 5—10 мин после окончания ванной сварки.

Общая площадь поперечного сечения накладок должна превышать площадь поперечного сечения на 30—50% для стали классов A-1, А-II и на 100% для классов A-III, A-IV.

Для обеспечения необходимой прочности сварного соединения длину накладок и сварных швов выбирают с учетом класса основного металла и диаметра стыкуемых стержней d. Длина должна быть не менее 3d2 (при двусторонних швах) или 6d, (при одностороннем шве) для стержней класса A-І, 4d2 йли 8d, — для классов A-11 и А-III и 10d2 или 5d, — для класса A-1V. При точечной сварке стержней длина накладок или нахлестки должна быть не менее 3d2 для стержней класса A-І, 4d, — для класса A-І II. Минимальные размеры точек должны составлять: длина 0,27—1,2 мм, ширина 1,2—2 мм.

Технологические режимы для обеспечения высокого качества сварного шва выбирают в зависимости от вида сварного соединения и толщины свариваемого металла в следующем порядке: устанавливают тип электрода, его диаметр и силу тока, которые являются исходными дія принятия всех остальных параметров. При этом диаметр электродов подбирают в зависимости от толщины свариваемого металла da, а силу тока I — в зависимости от диаметра электрода d3.

Для обычных сварочных работ принимают следующее соотношение этих величин:

|

da, мм |

‘ 1-2 |

3-5 |

4-10 |

12-24 |

30-60 |

|

d3, мм |

2-3 |

3-4 |

4-5 |

5-6 |

6-7 |

|

1> А |

60-100 |

120-180 |

180-250 |

250-300 |

320-400 |

|

Рис. 8.2. Типы сварки арматуры: а — внахлестку для стержней диаметром до 40мм; б— то же, до 80мм; в, г — с накладками для стержней диаметром до 80мм; д — со стальной прокладкой для стержней диаметром 20—30мм, расположенных горизонтально; е — то же, вертикально; ж — встык с разделкой без подкладки стержней большого диаметра; з, и — полуавтоматическая ванная сварка горизонтальных и вертикальных стержней; к, л— ручная электродная ванная сварка горизонтальных и вертикальных стержней; 1 — проволока; 2 — шлак; 3 — наплавленный металл; 4 — электрод |

Эти величины нельзя рассматривать как постоянные, так как сварочный ток зависит не только от диаметра электрода, но и от его типа, условий сварки, скорости перемещения электрода, погонной энергии и т. д. Выбор диаметра электрода при сварке в нижнем положении практически не ограничен и зависит от квалификации сварщика.

При сварке в вертикальном положении не следует выбирать электроды диаметром более 5 мм, при сварке в потолочном и горизонтальном положениях не рекомендуется использовать электроды диаметром более 4 мм.

При сварке в горизонтальном, вертикальном и потолочном положениях сила сварочного тока на 10—20% должна быть ниже, чем при сварке в нижнем положении. Напряжение при этом также понижается.

Исследования показали, что сила тока (I) растет быстрее, чем диаметр электрода (d3), и медленнее, чем площадь его сечения. Однако на практике при выборе силы тока пользуются зависимостью I = K-d3 (К — постоянный коэффициент, равный 40—50).

Кроме того, следует учитывать вид защитного покрытия электрода. Для электродов с тонким стабилизирующим покрытием требуется ток меньшей силы, а при толстом покрытии — большей.

Техника сварки должна обеспечить получение сварного шва или точки с заданными размерами и необходимой прочности. Размеры шва (ширина Ьш и глубина провара Нш), а также точки (длина /ти ширина Ьт) устанавливают расчетом и указывают в рабочих чертежах. При стыковании арматурных стержней длина шва ограничивается длиной накладки или длиной отгиба. Нормативы по выбору этих параметров были рассмотрены выше. При этом ширина шва выбирается не менее 10 мм при условии Ьш> 0,5da. Глубина провара принимается не менее 4 мм при условии 1тш > 0,25da. Коэффициент формы провара при сварке арматуры выбирают 2-2,5. Размеры же точек выбирают в зависимости от диаметра (толщины) свариваемого основного материала: при накладках длина равна 1,2, а ширина Ьт— 1,5 мм; при нахлестке, если da находится в пределах 8+8—12+12 мм, то длина/т равна 1 мм, ширина Ьт — 2 мм, если da в пределах 14+14—20+20 мм, то /т — 0,75 мм, Ьт — 1,5 мм.

Большое значение имеет техника наложения шва, которая зависит от толщины свариваемых деталей, ширины шва и глубины провара. При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик.

Изменяя наклон электрода (угол а) можно регулировать глубину провара и влиять на охлаждение ванны. Если сообщать электроду колебательные движения вдоль оси электрода сверху вниз, вдоль линии шва и поперек шва, можно достичь различной степени прогрева кромок изделий, замедлить остывание сварочной ванны и получить необходимый провар и ширину шва.

Сварку арматурных стержней осуществляют в два приема: вначале собранные в кондукторе стержни закрепляют прихватками, располагаемыми с одной стороны, а затем накладывают швы вне кондуктора. Последовательность выполнения швов зависит от класса стали и ее химического состава. Сварку стыков с накладками и внахлестку из стали классов A-І, А-Н, A-III ведут от середины накладок к их концам.

Сталь класса A-IV (марок 20ХГ2Ц, 20ХГСТ) сваривают со смещаемыми накладками, что уменьшает термическое влияние на структуру стали. С этой же целью сварку необходимо начинать с концов накладок и шов выполнять в шахматном порядке вначале по одной стороне соединения, а затем (после охлаждения одностороннего сварного соединения ниже 100°С) по другой стороне, но с отступлением от концов накладки на расстояние d. Это способствует рассредоточению местных напряжений.

В последние годы для сварки внедряют новые способы — полуавтоматическую сварку порошковой проволокой, открытой дугой в среде защитного газа и под слоем флюса.

Полуавтоматическую сварку порошковой проволокой успешно применяют для различных типов соединений стержневой арматуры периодического и гладкого профилей. Сварку проводят порошковой проволокой ЭПС-15/2, ПП-АНЗ и другими на полуавтоматах со сварочными преобразователями ПС-300М; ПС-500, ПСГ-500-1 или трансформаторами ТСД-500 и др.

Сварочные полуавтоматы имеют одинаковое устройство, но различную компоновку. Они могут быть стационарными, передвижными и переносными. Сварочный полуавтомат содержит катушку с проволокой, подающее устройство, гибкий направляющий канат, ручной держатель или горелку. Полуавтоматы обеспечивают постоянную плавно регулируемую подачу проволоки и позволяют получать соединения высокого качества.

При сварке под флюсом сварочная дуга между электродом и изделием горит под слоем сыпучего вещества — флюса. В результате погружения дуги в массе образуется среда, которая значительно улучшает условия формирования сварного шва, повышает тепловой баланс сварки, предотвращает разбрызгивание и угар металла. Все это дает возможность повысить сварочный ток в 6—8 раз, доведя его до 4000 А, и, естественно, сократить длительность сварки почти в 10 раз, обеспечив условия для применения полуавтоматических и автоматических сварочных агрегатов.

Полуавтоматическая сварка в среде защитного газа наиболее распространена. Эффективность газозащиты заключается в том, что струя газа (обычно С02) из сопла держателя защищает сварной шов от окисления, позволяет использовать электродную проволоку малого диаметра (1 — 1,5 мм) без покрытия и вести сварку в любых положениях без опасности пережога металла.

Дуговая сварка в среде защитного газа высокопроизводительна, легко поддается автоматизации, позволяет выполнять соединения без флюсов и не требует покрытий на электродах. В качестве защитных используют инертные газы, углекислый газ, водород и др. Такая среда упрощает процесс сварки, позволяет наблюдать за сварным швом, значительно улучшает качество шва, так как в этом случае практически шов не взаимодействует с кислородом и азотом воздуха. Образующаяся небольшая сварочная ванна позволяет вести сварку без опасности пережога металла.

Большое теоретическое и практическое значение имеют рабрты в области исследования режимов и техники сварки термически упрочненной арматуры. Основное затруднение при сварке этих сталей — разупрочнение участка около — шовной зоны, подвергавшегося нагреву до 700 °С. Чем больше погонная энергия сварки, тем шире зона разупрочнения. Поэтому для электросварки термически упрочненной арматуры необходимо применять режимы сварки с погонной энергией до 2-Ю4 Дж/см (500 кал/см), а также использовать способы сварки с наименьшим теплоотводом в основной металл. При этом следует использовать сварку под слоем флюса и в среде защитных газов. При ручной и полуавтоматической сварке рационально применять электроды Э55-Ф, обеспечивающие равнопроч — ность металла шва с основным термически упрочненным металлом, или электродную проволоку Св-10Г2, Св-ЮГСМТ и другие при сварке под флюсом.

Дуговую сварку многослойными швами применяют для соединения арматурных каркасов на строительных площадках, так как в условиях строительства не всегда возможно использовать сварочные машины. Такими соединениями могут быть узлы сборки железобетонных конструкций (ригелей с колоннами, балок с колоннами, колонны с колонной и т. д.). При этом стержни и другие арматурные элементы, подлежащие монтажу и стыкованию сваркой, должны быть соосны и иметь отклонения не выше допустимых (+5—20 мм для тонких и +40— 50 мм для массивных конструкций). Между торцами стержней должен быть обозначен рекомендуемый зазор. Сварное соединение может выполняться без накладок и с установкой скоб-подкладок.

Подкладка — это дополнительная деталь стыка, которая служит формой для образования сварного шва и после выполнения соединения частично распределяет усилия в арматурном стержне. Подкладки полукруглой формы называются скобами-подкладками. Длина скобы-подкладки должна быть не менее 2d, но не менее 30 мм, а толщина — 0,2d, но не выходить за пределы 4—6 мм. Для обеспечения хороших условий сварки при выполнении горизонтальных соединений на скобах-подкладках концы стержней срезают под углом 5—10°, а при вертикальных — под углом 30—40°. При выполнении горизонтальных и вертикальных соединений сваркой без подкладок концы стержней срезают с одной или двух сторон (в зависимости от доступа к ним).

Сварку многослойными швами можно проводить на полуавтоматических установках или вручную. При этом используют шланговые полуавтоматы А-765М, А-1114М, А-547У, ПШ-5 и др. В качестве источников питания рекомендуются выпрямители ВС-500, ВС-600, преобразователи ПСГ-500 с жесткой внешней характеристикой или преобразователи ПСУ-500, ПСО-500. При полуавтоматической сварке технологические режимы выбирают в зависимости от диаметров свариваемых стержней и электродной проволоки, расположения шва в пространстве.

Для обеспечения высокого качества соединений сварку на скобах-подкладках и без них выполняют в определенном порядке. При температуре окружающей среды (воздуха) ниже О °С на участке соединения протяженностью до 500 мм стержни перед сваркой следует подогревать горелкой. Температура нагрева не должна превышать 600 °С для стали A-I, 800 °С — для сталей А-П, A-III, иначе произойдут структурные изменения в стали и снизится ее прочность. После сварки стык подогревают в течение 3—5 мин. При сварке на скобах-подкладках каждое из соединений выполняют следующим образом: вначале скобу прихватывают сварными точками, затем стык сваривают в нижней части зазора между торцами стержней и подкладкой, после чего швы накладывают послойно.

Ванную и ванно-шовную сварки применяют для стыкового соединения стержней и пластин диаметром (толщиной) 20—80 мм. Эти виды сварки очень экономичны, снижают трудоемкость работ, а также расход электроэнергии и электродов в 2—2,5 раза по сравнению со сваркой швами. Сущность ванной и ванношовной сварки заключается в создании жидкой ванны расплавленного металла между торцами стержней, уложенного на металлическую (стальную или медную) подкладку. Подкладка служит для образования шва и при расчете прочности соединения стержней диаметром до 32 мм не учитывается. При сварке основного металла диаметром (толщиной) 36—80 мм считают, что подкладка воспринимает часть усилий, действующих на стержень, т. е. рассматривают ее как накладку при стыковых соединениях.

При образовании шва теплорасплавленного присадного металла (электродов) разогревает и расплавляет торцы стыкуемого металла и при застывании образуется сварной шов. Такие способы можно разделить на ванную, ванно-шовную и электрошлаковую сварки.

Ванная сварка выполняется на стальных цельных или составных подкладках, а также на инвентарных медных подкладках. Она может быть полуавтоматическая под флюсом, многоэлектродной и одноэлектродной.

Полуавтоматическую сварку под флюсом применяют для сварных соединений металла 20—40 мм при помощи полуавтоматов А-537, А-765 и сварочной проволоки Св-0,8 или Св-0,8А диаметром 2,0—2,5 мм. При сварке стержней из стали классов А-1—А-П I применяют флюсы АН-8, АН-22, ФН-7 и пр., представляющие собой стекловидный зернистый материал с размером зерен 0,25—3,0 мм. При сварке расплавленный флюс образует оболочку, защищающую капли электродного материала и жидкий металл сварочной ванны от вредного воздействия воздуха. На подготовленных к сварке концах стержней закрепляют подкладки так, чтобы была обеспечена возможность маневрирования сварочной проволокой. Перед началом сварки в форму засыпают флюс.

После кристаллизации и охлаждения шва шлак удаляют и инвентарные подкладки разнимают.

Многоэлектродную ванную сварку производят для стыкования основного металла 20—80 мм с помощью гребенки электродов при питании их переменным током. Применение групповых электродов, объединенных пластинкой или установленных в пластинчатый электродержатель, позволяет резко сократить время получения расплавленной ванны, а следовательно, и увеличить производительность труда.

Одноэлектродную ванную сварку применяют для получения сварных соединений одиночных стержней в медных формах с малым объемом расплавленной ванны. При этом способе источником питания дуги может служить как постоянный, так и переменный ток.

Ванно-шовная сварка отличается от ванной тем, что стальная подкладка служит не только для формирования сварного шва, но, оставаясь приваренной к стержням, воспринимает часть усилий, выполняя роль накладки, и упрочняет сварное соединение. При ванно-шовной сварке кроме заварки торцов наплавляются также и фланговые швы. При этом размеры подкладок выбираются в зависимости от диаметра свариваемых стержней и должны быть не менее: толщина — 0,2</, ширина — 2d vi длина — 3d.

Ванную и ванно-шовную сварки можно выполнять одним электродом или группой электродов (3—8). Режимы сварок зависят от диаметра свариваемой арматуры, вида подкладок, диаметра электродов.

Электрошлаковая сварка характеризуется тем, что основная часть энергии, расходуемой на нагрев и плавление металла, обеспечивается за счет тепла, выделяемого в шлаковой ванне при прохождении через нее тока. Жидкий шлак обеспечивает переход электрической энергии в тепловую, защищает расплавленный металл от воздействия на поверхности металлического расплава и в некоторых случаях легирует металл шва. Шлаковая ванна образуется расплавлением флюса, заполняющего пространство между свариваемыми деталями и медной формой. Вначале в слое флюса образуется электрическая дуга, которая расплавляет флюс, а затем ярко выраженная приэлектродная область исчезает, ток переходит с электрода в шлаковую ванну, которая и обеспечивает плавление основного и присадочного (электрода) металлов. Коэффициент использования теплового баланса элек — трошлаковой сварки намного выше, чем при сварке открытым электродом.

В настоящее время применяется полуавтоматическая электрошлаковая сварка основного металла 20—40 мм. Этот вид сварки по сравнению с ванно-шовной намного эффективнее, он обеспечивает высокое качество сварного шва, повышает производительность труда, снижает расходы электроэнергии и электродной проволоки. Поэтому на строительных площадках ванно-шовная сварка постепенно вытесняется электрошлаковой. Материалом для электрошлаковой сварки является электродная проволока диаметром 2—2,5 мм Св-08ГА, Св-08А и другая, подаваемая полуавтоматами А-765, ПШ-5-1, ПШ-54 с применением флюса АН-348А, ФЦ-4 и пр.

При выборе технологических режимов сварки необходима определенная скорость плавки (265-55 м/ч подачи проволоки), чтобы не охладить ванну, обеспечить достаточную ее глубину, длину сухого вылета электрода (30—80 мм) и силу тока (360—500 А).

Техника электрошлаковой сварки идентична для соединения как вертикальных, так и горизонтальных стержней. На дно формы (объем ванны) засыпают флюс толщиной 20—25 мм. В первый период сварки конец электродной проволоки погружают в флюс и точечным касанием с металлом возбуждают дугу и проплавляют нижнюю часть торца стержня, сообщая электроду колебательные движения. После образования шлаковой, а потом и металлической ванны движение электрода продолжают до заполнения формы. Когда уровень жидкого шлака достигнет верхней кромки формы, процесс сварки временно прекращают и возобновляют его после усадки расплавленного ‘металла (в момент потемнения шлака), чтобы заполнить усадочный кратер.

Для повышения производительности ручной дуговой сварки применяют сварку пучками (гребенкой) электродов или многодуговую сварку (сварку трехфазной дугой). При сварке пучком электродов дуга горит поочередно на электродах пучка, что позволяет получить большую плотность тока и увеличить глубину проплавления. Для сварки трехфазной дугой требуются специальные двойные электроды.

Суть импульсной сварки состоит в том, что во время импульса материал электрода переносится в сварочную ванну в виде брызг, при малой силе тока поддерживается расплавленная ванна. Это дает хорошее качество шва, повышает производительность процесса, в частности за счет уменьшения разбрызгиваемое™ металла. Использование при этом электронного управления силой тока импульса, продолжительностью и частотой импульсов одновременно со скоростью подачи электродной проволоки позволяет получить дугу высокого качества, обеспечивающую сварку во всех положениях. Такое оборудование получило название синергетического.

Качественно новый способ сварки высокочастотным выпрямленным током отличается универсальными внешними характеристиками с возможностью их регулировки. Его можно использовать при ручной и автоматической, электро — дуговой и аргонодуговой сварках. Этот способ обеспечивает стабильность процесса сварки и малое разбрызгивание, позволяет получать высокое качество сварного шва, работать в непрерывном и импульсном режимах.

Подварку допускаемых к исправлению дефектов осуществляют электродами диаметром до 4 мм после зачистки места дефекта абразивным инструментом и предварительного подогрева стыка до 200—260 °С.

Для улучшения труда сварщиков применяют комплекты инструментов и универсальные нормокомплекты для сварочных работ (УНС). Они предназначены для выполнения сварки и наплавки механизированным и ручным дуговым способами, газовой сварки и наплавки, газотермического напыления, резки и правки металла, подготовки и разделки швов под сварку, прокаливания электродов и порошковой проволоки, неразрушающего контроля сварных соединений ультразвуковым дефектоскопом, текущего ремонта сварочного оборудования. УНС может состоять из технологического и вспомогательного модулей, смонтированных на общей раме или двухосном прицепе. Технологический модуль может быть оснащен сварочными полуавтоматом, выпрямителем, трансформатором, а также комплектом газосварочной аппаратуры, баллонами для сварочных газов. Вспомогательный модуль оснащен электропечью, электрометаллизатором, ультразвуковым дефектоскопом, ручным электрифицированным инструментом, комплектом инвентарных медных форм, твердотопливной печью или электронагревателем.

Газовая сварка

Газовая сварка — способ сварки металлических изделий с помощью газового пламени, которое образуется в результате сгорания смеси технически чистого кислорода с горючим газом. Кислород (02) — газ с массой, равной 1,33 кг/м3 при давлении 9,810 Па (1 кгс/см2), активно поддерживающий горение. Кислород обычно поставляется в стальных баллонах под давлением 15 М Па. Присоединение незначительного количества масла или жиров к кислороду приводит к самовоспламенению или взрыву. Поэтому кислородные баллоны необходимо предохранять от загрязнения маслом.

Горючие газы выделяют при интенсивном горении большое количество тепла. К таким газам относятся ацетилен, водород, метан, пропан. В качестве горючего газа используется преимущественно ацетилен, так как ацетилено-кислородное пламя дает наиболее высокую температуру (3100-3200°С). Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются редко.

Ацетилен (С2Н2) представляет собой газообразное химическое соединение углерода с водородом. В чистом виде ацетилен взрывоопасен, поэтому при использовании его необходимо строго соблюдать правила техники безопасности. Технический ацетилен получают разложением жидких углеводородов (нефти, керосина) термоокислительным процессом природного газа. Однако в практике часто ацетилен получают на месте сварки в ацетиленовых генераторах из карбида кальция (кускообразное вещество темно-серого или коричневого цвета с объемной массой 2,26 кг/дм3) разложением его водой:

СаС2 + 2Н20 = С2Н2 + Са(ОН)2.

В результате реакции из 1 кг технического карбида кальция получают примерно 235—285 л ацетилена. Для сварочных работ применяют генераторы ацетиленовые низкого (0,01 МПа) и среднего (0,01—0,15 МПа) давления.

При незначительных объемах сварочных работ ацетилен, растворенный в ацетоне, доставляют в стальных баллонах. Растворенный ацетилен не дает паров воды, образует более горячее пламя и является взрывобезопасным.

Кислород и ацетилен по шлангам подводятся к сварочной горелке — устройству для регулируемого смешения горючего газа и кислорода и сгорания смеси на выходе из мундштука горелки. Нагретый пламенем стык свариваемого металла расплавляется (температура пламени 3000—3150°С) и вместе с присадочным материалом (прутками, проволокой) образует сварочную ванну. Сварочное пламя (температура пламени 3000—3150°С) одновременно оплавляет кромки соединяемых деталей и вместе с присадочным материалом (прутками, проволокой) образует сварочную ванну (сварной шов). Возможно применение флюсов — сварочных порошков или паст для защиты металла от окисления и удаления образующихся окислов при сварке. В качестве флюсов используют прокаленную буру, борную кислоту, кремнекислоту и пр.

Металлургические процессы при газовой сварке сопровождаются: испарением металла, когда в процессе его нагрева до температуры, близкой к кипению, испаряются легирующие добавки (цинк, алюминий, магний, свинец), что влечет за собой изменение свойств металла; окислением, когда в результате окисления железа и выгорания углерода шов получается пористым с пониженными механическими свойствами; раскислением металла сварочной ванны углеродом, окисыо углерода, водородом, которые имеются в пламени газовой горелки или применением сильных раскислителей (кремния и марганца в виде флюса). Изменяя соотношение кислорода и ацетилена, можно добиться нормального сварочного пламени (восстановительного), избыточного по кислороду (окислительного) и избыточного по ацетилену (неуглероживающего).

Сварочное оборудование для газовой сварки состоит из баллонов кислорода, баллонов хранения или получения горючего газа, редукторов (для регулирования давления газа), шлангов для подачи газа и горелки. Газовой сваркой выполняют нижние, горизонтальные, вертикальные и потолочные швы. Наиболее часто газовую сварку применяют для стыковых соединений, реже — для угловых и торцевых. При этом в зависимости от движения горелки и присадочной проволоки различают левую и правую сварку. Кроме того, сварные швы могут быть выполнены сквозным валиком и ванночкой при наложении швов в один и несколько слоев.

Гкзовая резка применяется при изготовлении металлических изделий. Применяют кислородную и кислородно-флюсовую резку металла.

Кислородная резка по назначению делится на разделительную (для вырезки заготовок, раскроя листов) и поверхностную (для раздела канавок на металле, удаления поверхностных дефектов). Эта резка основана на плавлении металла пламенем, которое образуется Сгоранием какого-либо горючего газа в кислороде, и выполняется вручную резаком и на машинах полуавтоматического и автоматического действия. Режущая струя кислорода с газом, касаясь нагретого металла, окисляет и сжигает его верхний слой. Процесс окисления вызывает выделение большого количества тепла, которое расходуется на нагрев нижележащих слоев металла. Для кислородной резки пригодны горючие газы (ацетилен, коксовый газ) и жидкие материалы (керосин, бензин), дающие температуру пламени не менее 1800°С. Для резки металла используют горелки, конструкция которых отличается от горелок для сварки.

Кислородно-флюсовая резка применяется для раскроя хромистых и хромоникелевых сталей и заключается в том, что в струю режущего кислорода подают порошкообразный флюс (железный порошок), который при сгорании выделяет дополнительное количество тепла, способствующего расплавлению тугоплавких материалов.

Газовая сварка мало механизирована и выполняется обычно вручную. Она применяется в основном для сварки тонкостенных (0,1—6 мм) изделий из стали, чугуна, меди, алюминия, всевозможных сплавов. Для сварки толстых деталей можно использовать другие, более дешевые и удобные виды сварки. Газовая сварка дает удовлетворительное качество шва, однако при этом способе нередки случаи коробления свариваемых деталей вследствие нагрева большого объема металла. Преимущества газовой сварки: портативность и невысокая стоимость аппаратуры. К недостаткам относятся: высокая стоимость работ и взрывоопасность. Поэтому газовую сварку при возможности заменяют дуговой электросваркой.

Г енеральный план

Генеральный план (ГП) — проектная и градостроительная документация, являющаяся основным документом территориального планирования, которым определяется градостроительная стратегия и условия формирования среды жизнедеятельности населения, направление и границы территориального развития, застройка и благоустройство территорий, функциональное назначение территорий, исходя из совокупности социальных, экономических, экологических и иных факторов в условиях обеспечения устойчивого развития территорий, развития инженерной, транспортной и социальной инфраструктур, обеспечения учета интереса граждан, сохранения историко-культурного наследия.

В состав ГП входит следующая документация:

— проект ГП, состоящий из разбивочного (опорного) плана, плана организации рельефа, земляных масс, инженерных сетей, благоустройства территории, ландшафтного плана;

— схема планировочной организации земельного участка;

— решения по градостроительному размещению объектов строительства;

— градостроительное заключение на размещение объекта нового строительства и реконструкции зданий, сооружений и их комплексов;

— концепция функционального зонирования территории;

— проект планировки территории;

— проект застройки.

Состав исходно-разрешительной документации для разработки ГП состоит из:

— Постановления главы муниципального образования о согласовании размещения объекта строительства и разрешения ведения проектных работ;

— Постановления администрации муниципального образования об утверждении выбора земельного участка под строительство;

— правоустанавливающего документа на пользование земельным участком;

— материалов землеустроительного дела;

— архитектурно-планировочного задания (АПЗ);

— задания на разработку проектной документации;

— материалов инженерных изысканий, согласованных с организациями, эксплуатирующими подземные сети и сооружения;

— технических условий присоединения к инженерным коммуникациям, сетям, сооружениям.

Необходимым условием планового и высотного позиционирования зданий, сооружений и их комплексов на территории являются 3 вида градостроительной документации:

1 Проект планировки — градостроительная документация, определяющая планировочную структуру территории, предложения по развитию застройки, культурно-бытового, транспортного обслуживания, инженерного обеспечения и устанавливающая регламент градостроительного зонирования территории и основные показатели её градостроительного развития.

2 Проект застройки — градостроительная документация, определяющая архитектурно-пространственное решение застройки, использование земельных участков, параметры объектов инженерной и транспортной инфраструктуры, линии регулирования застройки.

3 Проект межевания территорий — разрабатывается для застроенных и подлежащих застройке территорий в границах установленных красных линий.

Проект планировки разрабатывается в соответствии с установленным в ГП поселений элементами планировочной структуры и градостроительными регламентами правил землепользования и застройки.

Графические материалы проекта планировки разрабатываются в масштабе 1:2000, 1:1000 и включают:

— схему размещения проектируемой территории в структуре поселения (М 1:5000);

— план современного использования территории (опорный план);

— план красных линий;

— схему организации транспорта и улично-дорожной сети;

— схему размещения инженерных сетей и сооружений;

— схему вертикальной планировки и инженерной подготовки территории.

Обязательными положениями проекта планировки являются:

— красные линии и линии регулирования застройки;

— поперечные профили улиц и магистралей;

— параметры улиц, проездов, пешеходных зон, сооружений и коммуникаций транспорта,

— параметры инженерной и социальной инфраструктуры и благоустройства территории;

— границы земельных участков и предложение по установлению публичных сервитутов;

— плотность и параметры застройки;

— размещение объектов социального и культурно-бытового назначения;

— территории общего пользования;

— меры по защите территорий от ЧС природного и техногенного харак-тера.

Проект застройки разрабатывается для территорий кварталов, микрорайонов и других элементов планировочной структуры поселений в границах установленных красных линий или границах земельных участков.

В состав документации проекта застройки входят графические материалы в масштабе 1:5000 и 1:1000:

— ситуационный план 1:10000; 1:5000;

— опорный план;

— ГП с эскизом застройки (основной чертеж);

— разбивочный план;

— схема организации рельефа;

— сводная схема инженерных сетей и сооружений;

— историко-архитектурный опорный план (при реконструкции старой застройки);

— схема планировочных ограничений и сервитутов;

— демонстрационные материалы, характеризующие архитектурно-планировочные и объемно-планировочные решения застройки, благоустройство территории.

Обязательные положения проектов застройки включают:

— линии регулирования застройки;

— организацию движения транспортных средств и пешеходов;

— территории общего пользования;

— меры по обеспечению требований охраны памятников истории, культуры и архитектуры;

— мероприятия по защите ПОС;

— меры по защите от ЧС техногенного и природного происхождения.

Строительный генеральный план (СГП) — это план участка строительства,

на котором показано расположение строящихся объектов, расстановка монтажных и грузоподъемных механизмов, а также всех прочих объектов строительного хозяйства. К таковым относятся склады строительных материалов и конструкций, бетонные и растворные узлы, временные дороги, временные помещения административного, санитарно-гигиенического, культурно-бытового назначения, сети временного водоснабжения, энергоснабжения, связи.

В зависимости от охватываемой площади СГП может быть объектным (в проекте производства работ) или общеплощадочным (в проекте организации строительства).

На ситуационном плане указываются, кроме мест расположения строительства, существующие предприятия стройиндустрии — карьеры по добыче песка, гравия, заводы по изготовлению железобетонных конструкций, кирпича, автомобильные и железные дороги, линии электропередач, системы трубопроводного транспорта и т. д.

Электрические сети в составе генерального плана поселения проектируются с учетом перспективного развития системы электроснабжения, включая баланс электрических нагрузок всех потребителей и источники их покрытия. На плане поселения при этом предусматриваются территории для размещения

электросетевых объектов: коридоров для трасс воздушных ЛЭП, зон для ка-

66

бельных линий, площадок для подстанций и баз предприятий электрических сетей. Проектирование электрических сетей осуществляется комплексно, т. е. выполняется увязка электроснабжающих сетей 110 (35) кВ и выше и сетей

10 (6) — 220 кВ между собой. При распределении основных принципов развития сетей на расчетный период ГП поселения для ориентировочной оценки ожидаемых нагрузок исходят из среднегодовых темпов роста нагрузок, принимаемых для характерных районов города (села) на основании их принятия за последние 10-15 лет, материалов ГП и перспективных планов развития народного хозяйства. В проектах должна предусматриваться возможность этапного развития электроснабжения по мере роста нагрузок на длительную перспективу без коренного переустройства электросетевых сооружений на каждом этапе. Построение системы электроснабжения (СЭС) производят таким образом, чтобы в нормальном режиме все элементы системы находились под нагрузкой с максимально возможным использованием пропускной способности этих элементов. Резервирование питания электроприемников должно предусматриваться с минимальными затратами средств и электрооборудования. Применение резервных линий и трансформаторов, не несущих нагрузку, допускают как исключение при наличии технико-экономического обоснования. При реконструкции действующих сетей максимально используют существующие электросетевые сооружения. Для города на основании ГП, проектов планировки и застройки в увязке со схемой развития электрических сетей электросистемы разрабатывается схема развития городских электрических сетей напряжения 10 (6) кВ — 20 кВ и выше на планируемую перспективу с выделением очередности строительства. В схеме рассматриваются основные принципы развития сетей ГП города. Допускается разработка схемы развития электрических сетей напряжением 110 (35) кВ и выше и схемы развития электрических сетей напряжением

11 (6) — 20 кВ в виде двух самостоятельных взаимоувязанных работ. На основе развития сетей разрабатываются рабочие проекты отдельных элементов сети. Проект реконструкции и расширения городской электрической сети разрабатывается в две стадии: проект со сводным сметным расчетом стоимости строительства и рабочая документация со сметами. Для малых поселений допускается одностадийное проектирование — рабочая документация. В схеме (проекте, рабочих чертежах) рассматриваются существующие СЭС, активные и реактивные электрические нагрузки с ранжированием по центральным подстанциям (ЦП) и источники их покрытия, выбор схемы электроснабжающих сетей районов

города с определением количества мощности, напряжения и места при необхо-

67

димости распределительной подстанции (РП); выбор схемы, конфигурации и параметров сетей напряжением 10 (6) — 20 кВ в необходимых случаях и напряжения 0,4 кВ; регулирование напряжения; компенсация реактивных нагрузок; режим работы нейтрали и компенсация емкостных токов в цепи; токи короткого замыкания; учет электроэнергии; релейная защита и автоматика; молниезащита и заземление сетей; диспетчеризация и телемеханизация сети; мероприятия по гражданской обороне; организация эксплуатации сети; организация строительства; сводка (паспорт основных удельных технико-экономических показателей сети); ведомости на основное оборудование и материалы; расчет стоимости строительства.

Объем графического материала включает в себя схемы электрических соединений и конфигурация сетей напряжением 110 (35) кВ и выше на плане поселения с указанием нагрузок на плане сети; схемы электрических соединений и конфигурация сетей напряжением 10 (6) — 20 кВ на плане поселения с указанием нагрузок на плане сети.

Проектирование электрических сетей напряжения до 20 кВ в новых жилых районах (и других элементах структуры ГП) и сетей внешнего электроснабжения промышленных коммунальных и других предприятий в селитебной зоне городов выполняется в составе проектов застройки района и проектов предприятий в соответствии со схемой развития СЭС. Технические условия на присоединения новых мощностей выдаются на основе утвержденной схемы развития электрических сетей поселения или проекта реконструкции и расширения СЭС.

При проведении расчетов СЭС исходят из следующих положений. Сечения проводов кабелей в городских СЭС выбирают по длительно допустимому току в нормальном, аварийном и послеаварийном режимах и допустимым отклонением напряжения. Линии напряжением выше 1 кВ проверяют потоком ЛЗ. Кабельные линии с пластиковой изоляцией напряжением до 1 кВ проверяют потоком КЗ. Электрические сети напряжением до 1 кВ с глухозаземленной нейтралью проверяют также на обеспечение автоматического отключения поврежденного участка при однополосных замыканиях.

При проверке кабельных линий по предельно допустимому току нагрева учитывают поправочные коэффициенты на реальную температуру почвы в период расчетного максимума нагрузки и удельное тепловое сопротивление грунта.

Городские электрические сети обеспечивают на зажимах присоединенных к ним приемников электроэнергии в нормальном режиме отключения напряжения (процент номинального напряжения сети), не превышающее:

— для основной массы электроприемников ± 5%;

68

— на зажимах приборов рабочего освещения, установленных в производственных помещениях и общественных зданиях, где требуется напряжение зрения, — 2,5-4%;

— на зажимах двигателей и аппаратов для их пуска и управления 5-10%;

— для электроприемников, которые подключены к ВЛ в районах усадебной застройки, — 7,5-10%.

Расчеты электрических сетей на отклонения напряжения производят для режимов максимальных и минимальных нагрузок. Предварительный выбор сечений проводов и кабелей производят исходя из средних значений предельных потерь напряжения в нормальном режиме. В сетях напряжением 10 (6) — 20 кВ не более 6%, в сетях напряжением 0,4кВ (от ТП до вводов в здания) 4-6%.

На линиях напряжением 10 (6) — 20кВ желательно иметь встречное автоматическое регулирование напряжения, глубина которого определяется составом потребителей и параметрами сети.

Важным вопросом проектирования СЭС является выбор напряжения с учетом пространственного размещения центров нагрузок.

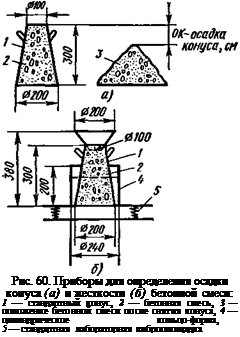

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ