Архивы за Октябрь 2015

Подстилающий слой под полы и покрытия полов

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3—4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3—4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

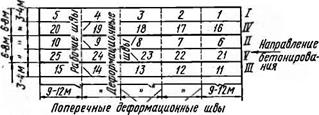

В бетонном подстилающем слое устраивают через каждые две полосы продольные и через 9—12 м по длине полос поперечные деформационные швы (рис. 56), которые разбивают площадь бетонирования на отдельные плиты размером от 6X9 до 8Х 12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5—2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80—100 мм и толщиной 4—6 мм, заглубляемой в бетонный подстилающий слой на */з его толщины. Полосу оставляют в бетоне на 20—40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором,

|

Рис. 56. Расположение швов при бетонировании подстилающего слоя: J—V — полосы бетонирования в порядке очередности укладки бетонной смеси; /—25 —очередность бетонирования отдельных плит |

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоновозах. Уплотняют ее виброрейкой, представляющей собой металлическую балку (тавр, рельс) длиной 4,1 м, на середине которой укреплен один или два электродвигателя от поверхностного вибратора ИВ-91. Вибробрус передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25—50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

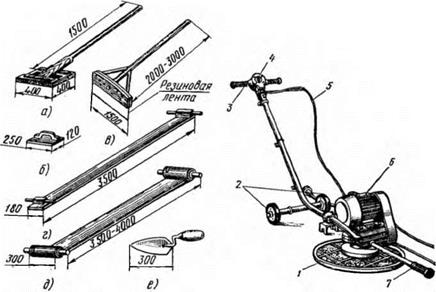

В стесненных местах (между колоннами, фундаментами под оборудование, верх которых расположен выше уровня пола) бетонную смесь заглаживают гладилкой (рис. 57, а) на длинной рукоятке или полутерком (рис. 57, б).

Цементное молоко, выступающее на поверхность подстилающего слоя или покрытия при уплотнении бетонной смеси, удаляют легким скребком с резиновой лентой (рис. 57, в).

|

|

|

Рис. 57. Ручной инструмент для заглаживания поверхностей бетона: а — гладилка, 6 — деревянный полутерок, в — скребок с резиновой лентой для удаления цементного молока, г — гладильная доска, д — прорезиненная лента, е—кельма |

|

/ — затирочный диск. 2 — съемные колеса, 3 — рукоятка управления, 4 — выключатель, 5 — кабель, 6 — электродвигатель, / — вспомогательная рукоятка для перестановки машины |

Рис. 58. Машина СО-103 для затирки и выравнивания бетонных поверхностей:

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 (рис. 58) или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт. Диск совершает 110 об/мин, выравнивая и заглаживая при этом бетонную поверхность пола. Масса машины 100 кг. Производительность 40 м2/ч. Обслуживает машину один рабочий. Машина снабжена съемной парой колес 2 для ее перемещения.

При малых объемах работ окончательно отделывают поверхность бетонного пола гладильной доской (см. рис. 57, г) или брезентовой прорезиненной лентой (см. рис. 57, д) шириной 300— 400 мм, концы которой прикреплены к валикам, служащим ручка-

ми. Длина ленты должна быть на 1—1,5 м больше ширины бетонируемой полосы.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15—20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Для придания полу повышенной плотности применяют железне — ние поверхности бетона: механическое — с помощью затирочной машины СО-103 или ручное — стальными кельмами (см. рис. 57, е). Железнение заключается в том, что сухой и тщательно просеянный цемент втирают стальным инструментом в поверхность влажного бетона до появления на нем ровного блеска. Если бетон уже подсох, то перед подсыпкой цемента поверхность смачивают водой до насыщения.

БЕТОНИРОВАНИЕ РАЗЛИЧНЫХ КОНСТРУКЦИЙ. Массивные конструкции и фундаменты

Для сокращения материальных, трудовых и денежных затрат и продолжительности строительства возведение монолитных фундаментов и массивных конструкций необходимо вести индустриальными методами, т. е. переносить большинство строительных процессов в мастерские и на заводы и комплексно механизировать остальные процессы, выполняемые на строительстве. Поэтому изготовляют опалубку и арматуру, а также приготовляют бетонную смесь в централизованном порядке. Кроме того, для уменьшения объема работ на объекте элементы опалубки и арматуры по возможности укрупняют, а при применении несущих арматурных каркасов объединяют в армоопалубочные блоки.

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках — формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в

бадьях строительными кранами, автобетоновозами и автосамосва-

лами по эстакадам или непосредственно в опалубку, ленточными

бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м — виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3—0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Если процесс бетонирования организован правильно, работа бетонщиков сводится лишь к частичному распределению бетонной смеси и уплотнению ее вибраторами.

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют электровиброукладочные машины на базе малогабаритного электрифицированного трактора М-663Б. Трактор оборудован вибропакетом, состоящим из четырех глубинных вибраторов ИВ-90, либо отвалом для распределения бетонной смеси. Расчетная производительность трактора при уплотнении бетонной смеси 60 м3/ч. Из одного блока в другой трактор перемещается собственным ходом либо его переставляют краном.

На рис. 54 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электрифицированного трактора, оборудованного отвалом, и электротрактора, оборудованного вибропакетом. Бетонная смесь подается к месту укладки автобетоновозом вместимостью 5 м3.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых пре-

дусматривают в проекте. Каждый блок бетонируют без перерыва. •

|

Фундаментные плиты толщиной до 250 мм с одиночной арматурой при бетонировании уплотняют поверхностными вибраторами ИВ-91. Фундаментные плиты с двойной арматурой и плиты толщиной 250 мм и более — глубинными вибраторами.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Для уменьшения расхода цемента целесообразно укладывать в бетон отдельные камни, называемые «изюмом», крупностью более 150 мм. Наибольший размер камня-«изюма» не должен превышать 7з наименьшего размера бетонируемого без перерыва блока или массива. Для «изюма» отбирают камни без трещин. Применять камни с гладкой (окатанной) поверхностью нельзя из-за плохого сцепления их с бетоном. При возведении массивных конструкций из легкого бетона на пористых заполнителях укладка «изюма» не допускается.

Перед укладкой камень тщательно очищают и обмывают струей воды под напором. Расстояние между укладываемыми камнями должно допускать применение глубинного вибратора, т. е. оно должно быть не менее 20 см. В этом случае вокруг каждого камня будет достаточный слой бетона. Камни также не должны соприкасаться с арматурой и закладными частями. Расстояние от камня до опалубки должно быть не менее 30 см.

Уменьшение расхода цемента при применении «изюма» ведет к снижению разогрева бетона от экзотермии (тепловыделения при схватывании и твердении цемента), что имеет большое значение, особенно при высоких темпах возведения массивных бетонных сооружений.

ДЕРЕВЯННЫЕ РАБОТЫ

Древесина — древнейший материал, уникальный по обеспечению эргономичности, естественной экологии жилища, гигроскопичности, неограниченного срока службы, ремонтопригодности. Дерево накапливает тепло, а затем отдает его обратно в течение долгого времени. Поэтому деревянные дома не зря считают здоровым жильем. Они остаются сухими, даже если в них давно никто не жил, так как «дышат», пропускают воздух и пар. Этому способствуют также приятный запах дерева, его уютный вид и ощущение тепла при касании.

Деревянные части зданий и сооружений собирают на строительной площадке из элементов и конструкций, изготовленных на деревообрабатывающих предприятиях. Работы по устройству деревянных конструкций разделяются на плотничные и столярные. К плотничным работам относятся изготовление и монтаж основных конструкций, например элементов стен из бревен и брусьев, дощатых полов, к столярным — устройство отдельных конструктивных элементов и деталей с тщательно обработанной поверхностью, например, оконных и дверных блоков, встроенной мебели, отделочных деталей и др.

Несущие деревянные конструкции зданий надлежит монтировать в максимально сжатые сроки. Поэтому и срубы ручной работы и сборные элементы каркасного дома производят на специально оборудованных площадках или в заводских условиях. Чтобы предотвратить процесс гниения древесины, ее пропитывают специальными составами, предохраняющими от биоразрушений, и тщательно просушивают. После изготовления стеновые брусья и даже элементы крыши маркируют, каждую деталь помечают спецификационным номером. Затем дом разбирают, собирают в пачки, закрепляют упаковочной лентой и отправляют потребителю. Деревянные конструкции и детали домов, изготовляемые на деревообрабатывающих предприятиях, поставляются на строительную площадку в комплекте со всеми необходимыми элементами соединений.

Деревянный каркас, изготовленный из стоек толщиной не менее 50 мм и шириной минимум 150 мм, обшивают листовым или погонажным материалом (плиты из минерального или стекловолокна, пенополистирола). Чтобы здание сохраняло устойчивость под действием ветровой нагрузки, в стойки каркаса врезают диагональные раскосы. С внутренней стороны утеплителя прокладывают пароизоляционный слой, защищающий конструкцию стен от проникающих из помещений водяных паров, а с наружной стороны — ветрозащитный гидроизоляционный материал. Здесь же делают вентиляционный зазор. Для наружной обшивки применяют доски, вагонку, водостойкую фанеру, цементо-стружечные, ориентированно-стружечные, фиброцементные плиты, для внутренней — доски, фанеру, гипсокартон.

В настоящее время широко распространена технология сборки домов из изготовленных промышленным способом панелей, основой которых является та

кая же каркасная конструкция. Каркасные и каркасно-панельные постройки практически не подвержены усадке, поэтому их можно отделывать сразу же после установки. При хорошей антисептической обработке дерева, наличии надежного утеплителя и правильной эксплуатации такие дома прослужат довольно долго.

При перевозке, хранении и монтаже деревянных конструкций число операций по кантовке и перекладыванию деревянных конструкций следует сводить до минимума, создавая условия, предотвращающие их от увлажнения, коробления и загрязнения.

Во избежание деформаций длинномерные конструкции перевозят в по — ложенйи, соответствующем проектному. Составные балки, фермы, арки, не имеющие достаточной поперечной жесткости, предварительно укрепляют временными схватками, распорками или накладками.

При хранении деревянных конструкций и столярных изделий в горизонтальном положении необходимо принимать меры против перекосов элементов и нарушений соединений. Их следует укладывать в штабеля на подкладках, с прокладками между рядами. Условия опирання несущих конструкций при хранении их на складе в вертикальном положении во избежание деформирования должны соответствовать условиям их опирання в сооружении.

Проходка пневмопробойником

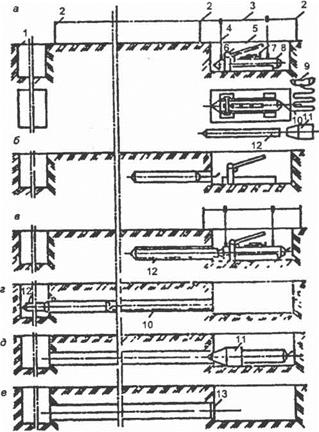

Пневмопробойники (ИП4603, ИП4605, СО-134 и др.) применяют для устройства горизонтальных скважин диаметром 135 мм без расширителя и 150, 200, 250, 300 и 400 мм с расширителем. Имеются специальные пневмопробойники для устройства вертикальных выемок для набивных свай и уплотнения грунта. Предельная длина пробиваемой скважины 50 м. Реверсивный пневмонробойник ударного действия ИП4603 (рис. 3.22, а) представляет гладкий цилиндр с заострённым передним концом длиной 1500 мм и массой до 90 кг. Сжатый воздух до 0,6 МПа от компрессора подается по резинотканевому шлангу к хвостовой части

пневмопробойника. Внутри его корпуса сжатый воздух приводит в движение поршень-ударник, который ударяет по наковальне, расположенной в передней части корпуса. Под воздействием направленных ударов корпус уплотняет грунт, передвигается вперед, оставляя за собой круглую скважину с гладкими уплотненными стенками.

Скорость пробивания скважин пневмопробойником ИП4603 зависит от группы грунта и составляет 40…60 м/ч. Пневмопробойники рационально применять в грунтах без примесей гравия и валунов крупностью более 120 мм.

Чтобы пневмопробойник не отклонялся от проектной трассы, в начальный период его устанавливают на направляющее (стартовое) устройство (рис. 3.22, 6).

Пневмопробойник 11 укладывают на направляющую 17, которая опирается на переднюю 18 и заднюю 16 стойки. Захваты 12 под действием пружин 13 зажимают пневмопробойник и обеспечивают ему движение только вперед. С помощью винтов 15 направляющую можно перемещать на задней опоре вверх-вниз и тем самым пневмопробойнику придать проектное положение.

Для прохождения скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного (рис. 3.23). В процессе движения под действием направленных ударов корпус уплотняет грунт, раздвигает его в сторону, оставляя за собой круглую скважину с гладкими уплотненными стенками.

При обеспечении точного его запуска отклонение скважины от проектного положения на длине 20 м не превышает 0,2-0,3 м по вертикали и по горизонтали. Минимальная глубина заложения проходки в зависимости от диаметра составляет 0,5…2,5 м.

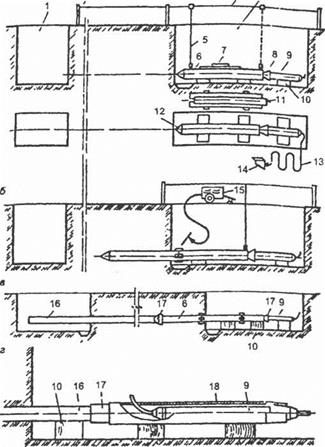

Для прокладки стальных труб с помощью пневмопробойников их используют в качестве ударного узла, присоединенного к заднему торцу и забивающему ее в грунт (рис. 3.24, а). На переднем конце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). По мере забивки трубы сваривают между собой (рис. 3.24, б). При этом особое внимание обращают на соосность соединяемых труб. С помощью пневмопробойника можно также заменять старые трубы подземной прокладки новыми того же или большего диаметра (рис. 3.24, в). Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случаях разных их диаметров — с помощью

конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы (рис. 3.24, г).

|

Рис. 3.23. Схема производства работ при пробивке скважин пневмопробойником: а, б — нацеливание и запуск пневмопробойника; в — установка удлинителя; г — пробивка скважины; д — установка расширителя; е — готовая скважина; 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — отвес; 5 — входной приямок; 6 — стартовое устройство; 7 — линейка с уровнем; 8 — пневмопробойник; 9 — компрессор; 10 — шланг; 11 — расширитель; 12 — удлинитель; 13 — заглушка |

|

Рис. 3.24. Схема прокола стальной трубы (футляра) с помощью пневмопробойника: 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — входной приямок; 5 — отвес; 6 — головная секция забиваемой трубы; 7 — линейка с уровнем; 8 — насадка; 9 — пневмопробойник; 10 — прокладка; 11 — секция труб; 12 — оголовок; 13 — шланг; 14 — компрессор; 15 — сварочный агрегат; 16 — извлекаемая труба; 17- переходная втулка; 18 — приспособление для извлечения труб |

При использовании пневмопробойников благодаря их осевой симметрии и значительной длине (1,4-1,7 м) они в основном сохраняют при движении в грунте заданное направление.

Для прокладки труб диаметром 90-150 мм применяют пневматический проходчик, которым можно устраивать пионерные скважины длиною до 30 м со скоростью 30-40 м/ч в песчаных грунтах и 12-15 м/ч в суглинках.

Пневнопроходчик состоит из пневмоснаряда с привернутой к его лобовой части направляющей стальной иглой диаметром 35 и длиной 1200 мм, расширителя и стабилизатора, к хвостовику которого прикреплен тонкий трос. Пневмопроходчик укладывают на направлявшую раму, уложенную на дне рабочего котлована, укрепляют хомутами и приводят в движение сжатым воздухом давлением 0,7 МН/м2 (7 атм.).

После внедрения в грунт направляющей иглы крепления снимают и дают снаряду свободно перемещаться. Внедряясь в грунт, он образует скважину диаметром 90 мм. Для ее расширения до нужных размеров пневмопроходчик пропускают несколько раз, сменяя расширители диаметром от 100 до 250 мм.

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Для предупреждения травматизма при арматурных работах, помимо общих требований техники безопасности, необходимо соблюдать некоторые дополнительные требования. Так, например, станки-а втом а ты конструкции Н. Е. Носенко должны устанавливаться на отдельных фундаментах и крепиться к ним анкерными

болтами. Путь движения прутка катанки от вертушки до правйль — ного барабана следует оградить так же, как и всю площадку, где ведется работа на станке. Площадку можно не ограждать, если она удалена от проходов и рабочих мест не менее чем на 2 м. Работать на станке-автомате разрешается только при закрытом кожухе правильного барабана; направлять пруток катанки в тянущие ролики можно лишь при выключенном двигателе. Вертушка для мотка катанки должна быть ограждена.

При работах на самотаске натяжной трос перед применением испытывается на растяжение; во время работы самотаски воспрещается: переходить через трос самотаски; находиться ближе 3 м от самотаски при отсутствии ограждений; расправлять руками витки бухт при размотке; стоять возле бухт, на которых заканчивается размотка во избежание удара пружинящим концом бухты. Концы катанки должны быть прочно закреплены в плашке.

При очистке арматуры от ржавчины металлическими щетками и молотками рабочим должны выдаваться предохранительные очки,-,

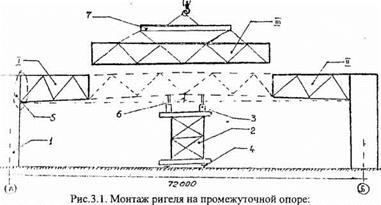

Монтаж ригеля на одной опоре

Состав процесса:

1 Установка массивных колонн

2. Выдержка забетонированного стыка колонны с фундаментом Д 70% расчетной прочности.

3. Обоснование организационной схемы монтажа «от торца» зданИі или «от середины»

4. Организация стационарных ПУСб для сборки из отправочнН марок готового монтажного элемента.

5. Устройство транспортной системы для подачи собранного элемента в монтажную зону (рельсовый путь и транспортные тележки). ’ ]

6. Устройство рельсового пути для монтажной опоры і

6. Установка монтажной опоры с домкратной системой на позиции I

7 Установка монтажных механизмов на позиции 1

8 Доставляется в монтажную зону и устанавливается секция ^ | раскрепляется расчалками. Крепление к опоре «жесткое».

9 Аналогично доставляется, устанавливается и раскрепляется Hi опоре секция 11

10. Доставляется и устанавливается на монтажную опору секция 111 1

I I. После выверки фермы и проверки величины строительного ішпм-ма выполняются рабочие соединения (стыки) секций III с секциями I н II Соединения фланцевые на высокопрочных болтах с проектной іннінчііной усилия затяжки.

12. Так же собирается второй ригель, образуя с первым «жесткую» і’н ііиу (см. выше).

13. Производится укладка плит покрытия или профнастила

шли.. 1ЫМ потоком.

14. Монтажная опора и монтажные механизмы перемещаются на Иг чующую рабочую позицию.

|

I — колонна; 2 — монтажная опора; 3 — домкраты; 4 — рельсовый путь; 5 — жесткий узел; 6 — строительный подъем; 7 — траверса; I.. .Ш — порядок монтажа |

Основные правила укладки и уплотнения бетонной смеси. с помощью вибраторов

При уплотнении бетонной смеси тяжелыми подвесными вертикально расположенными глубинными вибраторами толщину укладываемых слоев принимают на 5—10 см меньше длины рабочей части вибратора, так как для лучшей связи бетонных слоев вибратор частично заглубляют в еще не затвердевший слой бетона.

Если вибраторы расположены под углом к вертикали (до 35°), толщину слоя принимают равной проекции длины рабочей части вибратора на вертикаль.

При уплотнении бетонной смеси ручными глубинными вибраторами толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора.

Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонной смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, смесь недостаточно уплотнится, если больше — она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора не должно превышать полуторного радиуса его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и подвижности или жесткости бетонной смеси и колеблется от 25 до 75 см. Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигателя, чтобы пустоты под наконечником успели заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у стенок и в углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5—10 см от стенок опалубки.

Если в конструкциях расположение арматуры не позволяет надлежаще уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Обычно каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10—20 см. Продолжительность вибрирования на одной позиции такими вибраторами в зависимости от подвижности смеси примерно 30—60 с, конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем посредством того же крючка переставляют вибратор на соседнее место.

Заменять перестановку вибратора медленным протаскиванием по бетонной смеси не следует, так как в этом случае труднее следить за уплотнением бетонной смеси на каждом участке, особенно если смесь подвижная, и во многих местах она может быть плохо проработана.

Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстоянии до 15 см вглубь от опалубки, а высоту уплотняемого слоя определяют опытом в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором 50—90 с.

Через каждые 30—40 мин непрерывной работы вибраторы выключают на 5 мин для остывания мотора. Если электродвигатель быстро нагревается, нужно немедленно прекратить работу и вызвать электромонтера, иначе может перегореть обмотка электродвигателя и вибратор выйдет из строя.

У места бетонирования должны находиться запасные вибраторы, чтобы заменить вышедшие из строя.

При перерыве в работе и по окончании смены бетонщик должен тщательно очистить вибратор от налипшего раствора скребком и сухой тряпкой.

Ежедневно по окончании работы вибраторы сдают лицу, ответственному за их исправность и хранение. Все мелкие неисправности вибратора устраняют электромонтеры на месте работ или в ремонтной мастерской.

Натяжение напрягаемой арматуры. на затвердевший бетон в условиях строительной площадки

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы.

С этой целью перед бетонированием в опалубку устанавливают каналообразователи в виде стальных труб, стержней с наружной проволочной обмоткой и специальной смазкой или в виде резиновых шлангов с проволочным сердечником.

После бетонирования конструкций каналообразователи в виде труб через каждые 15…20мин поворачивают вокруг оси, чтобы нарушить сцепление с бетоном, а после его схватывания, т. е. через 2…4 ч по окончании бетонирования, их извлекают с помощью лебедки.

При использовании резиновых шлангов через 2…4 ч извлекают проволочный сердечник, а затем резиновый шланг. Извлекаемые каналообразователи применяют при длине канала до 24 м.

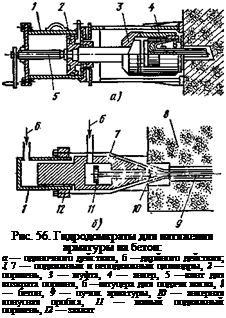

В крупноразмерных конструкциях (пролетах мостов, большепролетных балках) каналы устраивают, закладывая гофрированные стальные трубы, которые остаются в бетоне. По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или арматурных канатов. Натягивают арматуру гидравлическими домкратами одиночного действия (рис. 56, с). Гидродомкраты одиночного действия создают усилие в 600, 800, 1500 кН. Один конец арматурного пучка запрессовывают в стаканный анкер 4, а другой с помощью специального цангового зажима закрепляют с противоположного торца канала. Анкер с помощью муфты 3 соединяют с подвижным штоком поршня 2 домкрата. При создании давления усилие натя

жения передается от штока через муфту и анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа. В случае применения анкеров без резьбы и гаек при натяжении пучка между бетоном и стаканом вставляют шайбу- скобу, толщина которой соответствует удлинению пучка при натяжении.

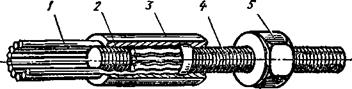

Для натяжения пучков проволоки или канатов применяют также гильзостержневые анкеры (рис. 57), которые позволяют натягивать и подтягивать арматуру в несколько приемов. При сбросе давления усилие натяжения передается на бетон через анкеры и обжимает его.

|

Рис. 57. Гильзостержиевой анкер: / — проволока арматурного пучка, 2— часть стержня с концевыми канавками, 3 — гильза, 4 — часть стержня с винтовой нарезкой, 5 — гайка |

В процессе натяжения арматуры необходимо контролировать величину усилия, передаваемого на нее, по показанию манометра и удлинению. Натяжение выполняют в два этапа: на первом выпрямляют арматуру в канале (вытяжка слабины); на втором— натягивают арматуру. Окончание вытяжки слабины соответствует давлению 0,5… 1 МПа на манометре. По окончании первого этапа на проволоках пучка или на деталях домкрата наносят контрольные метки для измерения удлинения арматуры.

При натяжении арматуры гидродомкратами двойного действия СМЖ-81 (см. рис. 56, б) на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок или канатов закрепляют в кольцевом захвате 12, который посажен на подвижный цилиндр 1 домкрата. При подаче в этот цилиндр масла пучок 9 натягивается. Степень натяжения также контролируют по удлинению арматуры и манометру. Контрольные метки на проволоках или канатах следует наносить в местах их выхода из прорезей опорной головки домкрата и в кольцевом захвате 12. Первые метки служат для измерения удлинения пучка при натяжении, вторые — для обнаружения проскальзывания отдельных проволок или канатов в зажимах.

Натягивают арматуру плавно, ступенями по 3…5 МПа. После того как в пучке создают напряжение на 10% больше проектного, его выдерживают в течение 5 мин, затем снижают давление до проектного и приступают к закреплению арматурного пучка. Для

этого подают масло в неподвижный цилиндр 7 и с помощью малого подвижного поршня 11 и штока запрессовывают конусную пробку 10 в отверстие шайбы. В результате проволочный пучок закрепляется в шайбе, а усилие натяжения, созданное после снятия домкрата, через шайбу передается на бетон.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300.

Качество нагнетания раствора контролируют через специальные отверстия.

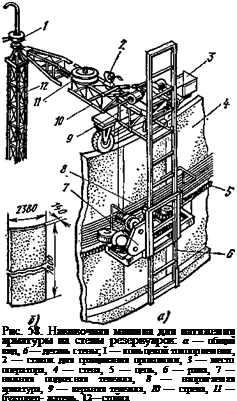

Для предварительного напряжения арматуры резервуаров, силосов и других цилиндрических сооружений используют специальные на — вивочные машины (рис. 58).

Они обтягивают углероди-* стой проволокой стенки резервуаров снаружи, создавая в бетоне предварительное напряжение сжатия.

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку 12, к которой крепят вращающуюся стрелу 10 с двумя тележками. Верхняя тележка 9 опирается на стену резервуара и перемещается по ней, нижняя тележка 7 может перемещаться вниз и вверх по вертикальной раме 6. На нижней тележке установлены электропривод для движения механизмов по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе И навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего включают привод и наматывают первые два-три витка, затем включают механизм натяжения и навивка продолжается. Правильный шаг витков создается перемещением тележки по вертикальной раме снизу вверх.

Одни машины навивают проволочную арматуру диаметром от 3 до 5 мм на резервуары диаметром от 10 до 42 м и высотой до 8 м, другие — навивают проволоку на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокомарочным цементным раствором.

Сварные стыки проволоки, выполняемые на станке 2 для сращивания концов бухт, проверяют путем наружного осмотра и испытания 1% контрольных образцов от числа соединений.

Общественные центры

В городах следует формировать систему общественных центров, включающую общегородской центр, центры планировочных районов (зон), жилых и промышленных районов, зон отдыха, торгово-бытовые центры повседневного пользования, а также специализированные центры (медицинские, учебные, спортивные и др.), которые допускается размещать в пригородной зоне.

Число, состав и размещение общественных центров принимается с учетом величины города, его роли в системе расселения и функциональнопланировочной организации территории. В крупных городах, а также в городах с расчлененной структурой общегородской центр, как правило, дополняется подцентрами городского значения. В малых городах и сельских поселениях, как правило, формируется единый общественный центр, дополняемый объектами повседневного пользования в жилой застройке.

В общегородском центре в зависимости от его размеров и планировочной организации следует формировать системы взаимосвязанных общественных пространств (главных улиц, площадей, пешеходных зон), составляющих ядро общегородского центра.

В исторических городах ядро общегородского центра допускается формировать полностью или частично в пределах зоны исторической застройки при условии обеспечения целостности сложившейся исторической среды.

КОНСТРУКЦИИ

Изготовление сборных железобетонных предварительно напряжениях конструкций на полигонах может производиться: а) с натяжением арматуры на упоры стенда; б) с натяжением арматуры на формы; в) с натяжением арматуры на бетон конструкции (с последующим натяжением).

ИЗГОТОВЛЕНИЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ КОНСТРУКЦИИ

С НАТЯЖЕНИЕМ АРМАТУРЫ НА УПОРЫ СТЕНДА

Натяжение арматуры на упоры стенда производится до бетонирования конструкций. Натянутая арматура закрепляется на упорах и освобождается после приобретения бетоном достаточной прочности, создавая в изделиях предварительное напряжение.

В этих условиях представляется возможным, располагая упоры стенда на большом расстоянии друг от друга, натягивать арматуру сразу для ряда элементов, бетонируемых в линии один за другим, с разрезкой ее после вызревания бетона.

На ряде полигонов длина стендов с упорами по концам для закрепления натягиваемой арматуры доходит до 200 м.

Большая длина стендов обеспечивает эффективность работ по натяжению арматуры вне зависимости от длины изготовляемых элементов.

Поэтому стендовое натяжение арматуры до бетонирования применяется при изготовлении как длинномерных конструкций, так и относительно мелких изделий: балок для покрытий производственных зданий и для междуэтажных перекрытий, подкрановых балок, прогонов, плит; мачт, шпал и пр.

При натяжении арматуры на большую длину для ряда изготовляемых конструкций представляется затруднительным устанавливать специальные анкера по концам каждого элемента. Поэтому при таком способе изготовления предварительно напряженных конструкций применяется преимущественно самозаанкеривающая — ся арматура, не требующая устройства специальных анкеров по концам.

Наибольшее распространение при натяжении на упоры стенда имеет проволочная арматура.

В качестве проволочной арматуры следует применять высокопрочную проволоку периодического профиля (ГОСТ 8480-57).

Круглая высокопрочная проволока (гладкая) может быть применена только малого диаметра 2,5—3 мм при специальных условиях, обеспечивающих ее сцепление с бетоном. В качестве таких мер. рекомендуется создавать шероховатость поверхности проволоки пропуском через карборундовый. песок или травлением.

Тонкая гладкая проволока диаметром 2,5 и 3 мм для повышения сцепления может быть свита в 2—3 нитки.

При натяжении на стенде до бетонирования изделий проволочная арматура устанавливается с расстояниями между вертикальными (в процессе бетонирования) рядами проволок не менее 15лілі (для прохода бетона). Поэтому при большом количестве проволок для размещения их в сечении приходится идти на излишнее с точки зрения прочности увеличение сечения бетона в зоне их расположения. Это вызывает утяжеление конструкции и необходимость применять бетон с мелкой щебенкой. В этих условиях производства предварительно напряженных конструкций проволочная арматура рациональнее для относительно легких элементов конструкций, где число проволок не слишком велико; для тяжелых же конструкций целесообразнее стержневая арматура.

В качестве стержневой арматуры применяется сталь горячекатаная периодического профиля 25Г2С с упрочнением путем предварительной вытяжки. Более эффективным является применение стержневой арматуры периодического профиля 30ХГ2С прочностью 9000 кг/см2, производство которой металлургической промышленностью уже освоено. Находит примение также арматура периодического профиля из стали марки Ст. 5 с упрочнением вытяжкой. Однако эта арматура малоэффективна для предварительно напряженных конструкций.

При натяжении арматуры на упоры стенда на длину ряда изготовляемых элементов является характерным прямолинейное расположение стержней или проволок от торца до торца без обрывов и отгибов.

На рис. 66. приведена предварительно напряженная балка для покрытия производственного здания пролетом 18 м. Балка изготовляется в виде целого элемента двутаврового сечения с отверстиями в стенке для облегчения веса.

Предварительно-напряженная арматура расположена только в нижней полке балки в виде прямолинейных стержней "периодического профиля из стали 25Г2С диаметром 25 мм в количестве 5 шт. с упрочнением вытяжкой.

Остальная арматура балки выполняется в виде сварных каркасов, не связанных с предварительно напряженными стержнями. В стенке расположены вертикальные каркасы. Верхняя полка армирована горизонтальными сварными каркасами. По контуру

|

Ряс. 66. Предварительно напряженная балка для покрытия произ — .’ . . , водственного здания 1 — предварительно напряженная стержневая арматура 0 25 мм; 2 — охва — * тывакЛцие хбмуты в опорной части; 3 — сварной вертикальный каркас; 4 — опорный лист |

нижней полки даны гнутые каркасы, охватывающие предварительно напряженную арматуру. Все каркасы для удобства заготовки и установки выполняются отдельными частями по длине и стыкуются внахлестку. Опорные части армируются частыми охватывающими хомутами, что улучшает условия анкеровки предварительно напряженной арматуры.

На рис. 67 показана предварительно напряженная балка двутаврового сечения с полкой по низу, применяемая для междуэтажных перекрытий.

Предварительно напряженная арматура из круглой проволоки располагается в нижней полке и в небольшом количестве по верхней грани балки. Верхняя предварительно напряженная арма-

тура дана с целью предотвратить растяжение бетона по верхней грани от воздействия натяжения нижней арматуры и увеличить жесткость и трещиностойкость балки в транспорте и монтаже. По-

|

Рис. 67. Сечение предварительно напряженной балки для междуэтажных перекрытий о продольной арматурой из высокопрочной проволоки и спиральными хомутами |

перечная арматура выполняется в виде спирали, что упрощает установку ее на стенде по натянутому пакету проволок.