Архивы за Октябрь 2015

Производство каменных работ в зимнее время

Зимние условия при возведении каменных конструкций определяются среднесуточной температурой наружного воздуха 5 °С и ниже и минимальной суточной температурой О °С и ниже.

Кладку в зимнее время ведут только из каменных материалов правильной формы на пластичных удобоукладываемых цементных или сложных растворах подвижностью 9— 13 см — для кладки из обычного кирпича и 7—8 см — для кладки из кирпича с пустотами и из природного камня. Кирпич и камень укладывают с полным заполнением швов. При перерывах в работе на верхний ряд кладки раствор не наносится.

При кладке в зимнее время разрывов кладки по периметру зданий или между осадочными швами не должно быть более высоты в 1/2 этажа. Разрывы глухих участков стен и при кладке углов выполняются только вертикальной штрабой. При перерывах в работе не допускается укладывать раствор на верхний ряд кладки. Использовать для кладки кирпич или камень с наледью нельзя. Поэтому следует накрывать материалы при хранении, а кладку — при перерывах в работе.

Для обеспечения прочности различных кладок и конструкций, возводимых в зимний период, существуют следующие способы выполнения каменных работ:

♦ замораживание, при котором кладку ведут на открытом воздухе при отрицательных температурах, без подогрева кирпича или камня, на растворе, имеющем положительную температуру в момент укладки его в дело;

♦ применение обычных растворов (не ниже марки 50) с химическими противоморозными добавками, что обеспечивает частичное твердение раствора на морозе;

♦ прогрев возведенных конструкций (паром, использованием электропрогрева и др.);

♦ выдерживание в тепляках (временных сооружениях, внутри которых производят кладку).

Способ производства каменных работ в зимнее время выбирают только с учетом всех конкретных условий строительства: метеорологических, сроков сдачи объекта, типа и материала конструкций, расчетных нагрузок, проектной прочности раствора и т. д.

Многорядная система перевязки в зимнее время может осуществляться только на растворах с противоморозными добавками.

Способ замораживания является наиболее распространенным, как самый экономичный и менее трудоемкий. Его суть состоит в том, что кладку выполняют на открытом воздухе на цементном или сложном растворе, который вскоре после

укладки в конструкцию замерзает. Процесс твердения раствора начинается после оттаивания кладки в естественных условиях.

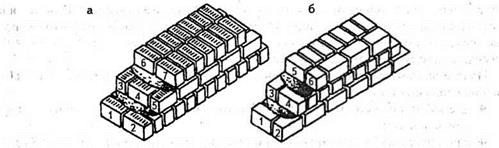

Способом замораживания производят кладку из кирпича, камней правильной формы и постелистых бутовых камней «под лопатку». При этом рекомендуется применять двухрядную систему перевязки. Марки растворов назначают в зависимости от температуры воздуха и прогноза погоды, но не ниже марки 10, при смешанной кладке — не ниже марки 50. Оконные и дверные проемы должны иметь высоту больше чем при кладке в условиях положительных температур: на 5 мм при кладке из кирпича и на 3 мм при кладке из камней правильной формы.

|

После оттаивания и твердения прочность кладки не достигает проектного значения. Для достижения необходимой прочности (в конструкциях, несущая способность которых в дальнейшем будет использована полностью) следует повышать марку раствора на одну ступень, если кладка велась при температуре до минус 20 °С, и на две ступени при более низкой температуре. Пели для получения нужной прочности кладки этого недостаточно, следует брать кирпич более высокой марки, а если и это не даст требуемого результата, то необходимо армировать кладку (рис. 6.13).

Способом замораживания (без дополнительных мер по повышению несущей способности наиболее напряженных участков кладки) при использовании портландцемента можно возводить лишь четыре этажа зданий (но не выше 15 м), а при применении шлакопортландцемента — три. Затем объект консервируют до весны, и к возведению остальных этажей приступают не ранее чем через 28 дней после оттаивания замороженной кладки. За это время оттаявший раствор должен набрать запроектированную прочность.

Применение способа замораживания не допускается при кладке следующих конструкций:

♦ внецентренно сжатых с эксцентриситетом более 0.25Y, где Y —расстояние от центра тяжести до края сечения;

♦ подвергающихся в процессе оттаивания вибрации или динамическим нагрузкам;

♦ тонкостенных сводов двоякой кривизны и цилиндрических сводов толщиной менее 10 см, а также пят сводов;

♦ стен и столбов из бутобетона и рваного бутового камня;

♦ фундаментов из бутового камня «под залив».

Кладку способом замораживания выполняют при сокращенном фронте работ, обеспечивая быстрое возведение конструкции по высоте. Ее ведут горизонтальными рядами одновременно на всей захватке. Для получения необходимой температуры раствора (табл. 6.6) может применяться подогретая до 80 °С вода, а также подогретый до 60 °С песок. Подогретый раствор следует использовать в течение 30—40 мин. Применение замерзшего или подогревание раствора горячей водой не допускается.

|

Таблица 6.6 Температура раствора в момент укладки в зимнее время Температура раствора, °С, на рабочем месте для кладки

|

Кладку кирпича чаще ведут вприжим, расстилая раствор не более чем для двух верстовых кирпичей (50 см) или для восьми кирпичей забутки. Особое внимание следует обращать на толщину швов. Горизонтальные швы не должны быть толще 12 мм, иначе весной во время оттаивания кладка может дать слишком сильную осадку, что может привести к ее разрушению.

В течение зимы растворы такой кладки находятся в замерзшем состоянии и их прочность сохраняется только при отрицательной температуре, а при наступлении весеннего потепления прочность оттаявшего раствора значительно уменьшается. В этот период кладка способна нести нагрузку, меньшую в 2—2,5 раза, чем при отвердевшем растворе.

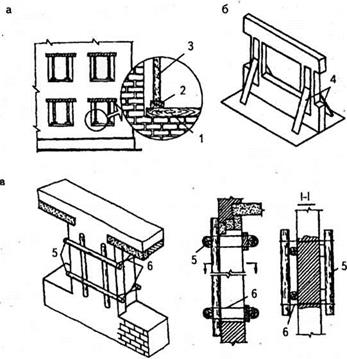

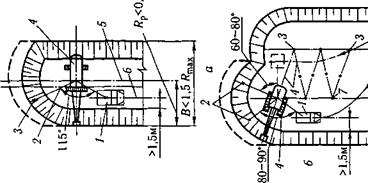

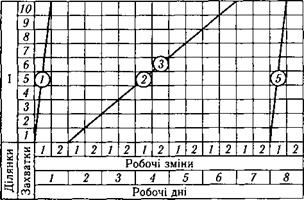

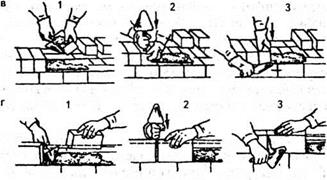

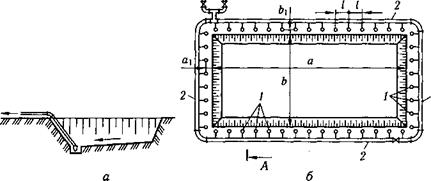

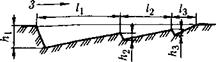

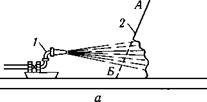

При наступлении потепления кладку освобождают от лишних материалов, настилов, строительного мусора и г. д. Столбы и стены, высота которых превышает размеры наименьшей стороны их поперечного сечения более чем в 5 раз, не связанные с перекрытием или покрытием, и другие малоустойчивые конструкции необходимо на период оттаивания укреплять временными подкосами, оттяжками, связями или сжимами (рис. 6Л4). Стены многоэтажных зданий при возведении укрепляют стальными связями, укладываемыми на каждом этаже в местах их примыкания друг к другу или пересечения.

При опаивании кладки необходимо наблюдать за ее осадкой, контролировать твердение раствора в швах, в случае появления деформаций следить за их развитием и немедленно принимать меры по снижению нагрузок. Средняя расчетная

|

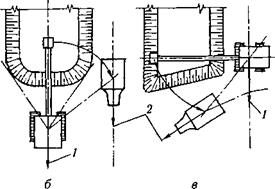

Рис. 6.14. Усиление кладки на период оттаивания: а — разгрузочными стойками; б — подкосами; в — двусторонними сжимами; 1 — доска; 2 — клинья; 3 — стойки; 4 — подкосы; 5 — бревна; 6 — проволочные скрутки |

осадка стен зимней кладки при ее оттаивании (при постоянной нагрузке) принимается 0,5 мм на 1 м их высоты (можетбыть 1 мм и более).

В первые дни после оттаивания, пока раствор еще не затвердел, отклонившуюся кладку можно сравнительно легко выправить. При цементном растворе это надо сделать не позднее 4—5 суток после потепления, а при сложном растворе — не позднее 6—7 суток. Проще всего кладку выправлять нажимными подкосами, затем стойками со стяжками и клиньями, а в случае сильных деформаций — тросами, натягиваемыми при помощи полиспастов и лебедок.

Применение растворов с противоморозными добавками обеспечивает их твердение на морозе в процессе выдерживания и повышенную прочность кладки при оттаивании.

Для твердения раствора (объем которого составляет в кирпичной кладке до 25% общего объема) зимой при отрицательных температурах воздуха в него вводят специальные добавки— нитрит натрия, поташ или НКМ (смесь нитрита кальция или кальциевой селитры и мочевины или карбамида), которые снижают температуру замерзания растворов до определенных для каждого вида добавки значений. Так, например, растворы с добавкой нитрита натрия не замерзают и интенсивно твердеют при температуре до—15 °С, с добавкой НКМ — до —20 °С, с добавкой поташа — до —25 °С. При этом перечисленные добавки не вызывают коррозии арматуры, благодаря чему могут применяться и в армированных конструкциях.

При использовании таких растворов прочность кладки нарастает более интенсивно, появляется возможность возводить стены кирпичных домов зимой такими же темпами, как в летнее время. Применение растворов с противоморозными добавками позволяет в зимний период возводить здания на высоту до девяти этажей.

Оптимальное процентное содержание противоморозных добавок в массе сухого цемента, обеспечивающее интенсивное твердение раствора при отрицательных температурах наружного воздуха, приведено в табл. 6.7.

|

Таблица 6.7 Содержание противоморозных добавок

|

Противоморозные добавки вводят при Приготовлении раствора. Поэтому следует учитывать, что отдельные из них, например поташ и в некоторой степени НКМ, ускоряют сроки схватывания растворов, которые могут за период их перевозки и выдерживания перед укладкой потерять свою подвижность. Средство обеспечения необходимой подвижности растворной смеси в период ее выработки на рабочем месте устанавливает строительная лаборатория.

Растворы с противоморозными добавками твердеют на морозе с различной скоростью, зависящей не только от температуры воздуха, но и от ряда других трудно учитываемых факторов. Поэтому для оценки фактической прочности растворов в кладке при возведении стен необходимо изготовлять 12 образцов-кубиков размерами 7x7x7 см для каждого этажа секции дома и хранить их в одинаковых со стенами условиях.

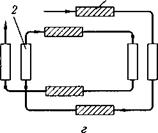

Способ электропрогрева свежевозведенной незамерзшей кладки в течение определенного времени обеспечивает начальное твердение раствора кладки до приобретения им минимально необходимой расчетной прочности.

Электроды (их изготовляют обычно из арматурной стальной проволоки диаметром 4—6 мм) закладывают в горизонтальные швы и подключают к разным фазам тока. При армировании арматурными сетками участки кладки, не связанные между собой, можно использовать как электродные группы. Прогрев ведут при напряжении 220—380 В и температуре 30—35 °С до достижения раствором прочности не менее 20% от проектной.

В тепляках свежевозведенную кладку выдерживают при положительной температуре в течение определенного (в зависимости от требуемой прочности кладки) времени.

Прочность раствора, набранную в зимнее время, перед оттаиванием кладки необходимо проверить с помощью лабораторных испытаний образцов, отобранных из горизонтальных швов конструкций. Полученное значение сопоставляют с минимально необходимым, указанным в проекте, особенно для простенков нижних этажей. Если несущая способность простенков и столбов окажется недостаточной, то их необходимо до оттаивания кладки усилить временными деревянными стойками на клиньях. Высокие простенки, устойчивость которых на период оттаивания недостаточна, раскрепляют двусторонними сжимами из бревен и проволочных скруток.

Помимо простенков и столбов в период оттаивания особого внимания требуют узлы опирания тяжелых ферм, прогонов и балок-стенок на каменную кладку. Перегрузку кладки в этих местах можно устранить с помощью своевременно установленных разгрузочных деревянных стоек на клиньях. Последними регулируют высоту стоек при осадке оттаивающей кладки. После оттаивания кладки временные крепления оставляют на период начального твердения раствора, но не менее чем на 12 дней.

Монтажные работы при возведении кирпичных зданий

Монтажные работы представляют собою комплекс последовательных монтажных процессов, состоящий из следующих частных процессов и операций:

♦ подачи монтируемых элементов под монтаж (при необходимости с предварительной укрупнительной сборкой или усилением конструкций);

+ оснастки и строповки поднимаемой конструкции;

♦ подъема по вертикали, перемещения к месту установки, наводки и установки в проектное положение;

♦ выверки и закрепления их в проектном положении, заделки стыковых соединений и выполнения защитных мероприятий.

Производительность и безопасность производства монтажных работ и качество их выполнения в значительной степени зависят от применяемых приспособлений;, оборудования, инвентаря и инструмента.

Монтаж сборных железобетонных элементов но ходу кладки. При производстве каменной кладки ведутся различные вспомогательные (установка подмостей или лесов, подача материалов) и сопутствующие работы, в том числе монтаж сборных железобетонных элементов (фундаментных плит и блоков, перемычек, балконов, перегородок, плит перекрытий и Т. Д.).

Под опорными частями балок, прогонов, плит перекрытий, балконов, под мауэрлатами и другими сборными конструкциями при многорядной перевязке швов кладки верхние ряды должны быть тычковыми. Допускается опирание сборных конструкций на ложковые ряды кладки при двухрядной (однорядной, цепной) перевязке швов.

Толщина слоя раствора под опорными участками элементов, передающих местные нагрузки на кладку, должна быть указана в проекте и быть не более 15 мм.

Возведение каменных конструкций последующего этажа допускается только после укладки расположенных ниже несущих конструкций (надподвального или междуэтажного перекрытия, площадок и маршей в лестничных клетках и др.) с выполнением анкеровки стен и замоноличивания швов между плитами перекрытий.

До начала монтажа конструкций должны быть выполнены подготовительные работы: перенос при помощи геодезического инструмента на фундаменты или перекрытие осей здания, разметка и установка маяков с выверкой на одном уровне (на проектной отметке).

Перед подъемом производится строповка — конструкции прикрепляют к крюку крана специальными грузозахватными приспособлениями — стропами, траверсами и т. д.

Подъем элементов должен производиться плавно, без рывков, раскачивания и вращения.

Установленные конструкции рассгроповывают после надежного их закрепления. Монтажеборных конструкций заканчивается сваркой закладных деталей.

утеплением стыков, заполнением их раствором или бетонной смесью, заделкой стыков герметизирующими прокладками и мастиками.

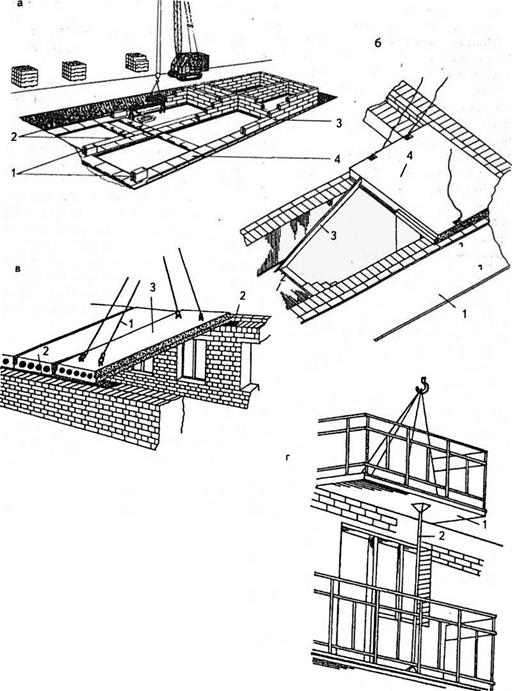

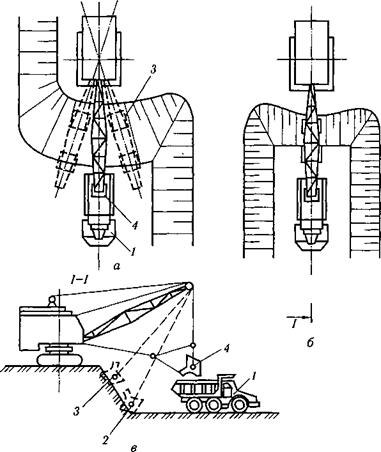

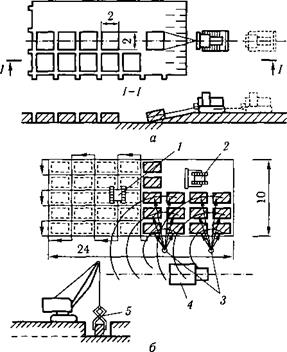

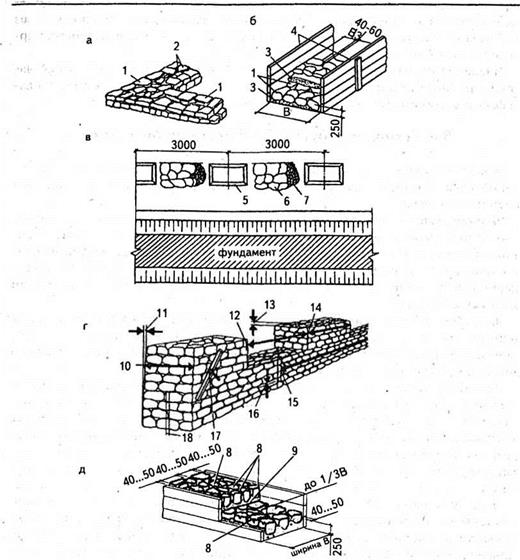

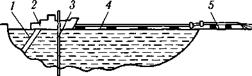

Монтаж ленточных фундаментов (рис. 6.12, а) выполняет звено каменщиков- монтажников из трех человек: один выполняет строповку, другие устанавливают блоки в проектное положение.

Монтаж фундаментных блоков ведут в соответствии с предварительной геодезической разбивкой (обозначением их положения на дне котлована или траншеи металлическими штырями). Установка фундаментов производится на выровненный до проектной отметки, без следов воды или снега, сЛойтіес’ка. Предельное отклонение отметки выравнивающего слоя песка от проектной не должно превышать минус 15 мм.

Монтаж фундаментов начинают с укладки маячных блоков фундаментных подушек в углах здания и в местах примыкания (пересечения) стен, но не реже, чем через 10-515 м. Выверку маячных блоков в плане ведут, совмещая их осевые риски с рисками разбивочных осей по двум взаимно перпендикулярным направлениям. Высотные отклонения устанавливают нивелированием или с помощью уровня.

После установки и выверки положения маячных блоков в плане и по высоте натягивают проволочную причалку и укладываютпромежуточные (рядовые) блоки. Не снимая стропов проверяют горизонтальность блоков при помощи рейки и уровня. В местах ввода коммуникаций, а также при возведении прерывистых фундаментов фундаментные подушки укладывают с разрывом.

Поверх уложенных блоков устраивают стяжку из цементно-песчаного раствора (состава 1:2), выполняющую роль гидроизоляции, а в необходимых случаях закладывают продольную арматуру, образующую армированный шов.

До начала монтажа блоков стен подвала нивелированием определяют отметку верха смонтированных фундаментных плит, на них переносят положение разбивочных осей здания и размечают места установки маячных блоков.

Монтаж блоков начинают с маячных, укладываемых в углах, в местах примыкания и пересечения стен, на протяженных участках через 15—20 м.

Установка маячных блоков включает в себя:

♦ подготовку растворной постели толщиной 2—3 см;

♦ наводку и опускание блока на слой раствора;

♦ рихтовку (выравнивание) блока до совмещения разметочных рисок.

Выверку в плане контролируют отвесом, проецирующим ось здания на установочную риску на верхней грани блока, горизонтальность блока проверяют уровнем.

Рядовые (промежуточные) блоки стен подвала устанавливают, ориентируя низ по обрезу блоков нижнего ряда, верх — по натянутой причалке, закрепленной скобой к верхней грани маячного блока. Укладывают блоки на слой раствора, соблюдая перевязку швов (не менее 1/4 длины). Вертикальные и горизонтальные швы между блоками должны быть тщательно заполнены раствором и расшиты с двух сторон.

|

Рис. 6./2. Монтаж конструкций: а — блоков стен подвала: 1 — маячные блоки; 2 — причалки; 3 — смонтированный участок стен подвала; 4—уложенные фундаментные плиты; б — лестничных площадок: 1 — плиты перекрытий; 2 — промежуточная пластинка; 3 шаблон; 4 — этажная площадка; в — плит перекрытия: 1 — четырехветвевой строп; 2—растворная постель; 3—укладываемая плита; г — балконной плиты: 1 — балконная плита; 2 — стойка |

Продольные и поперечные стены подвалов соединяются между собой за счет перевязки блоков. Для ввода санитарно-технических устройств между блоками оставляют зазоры, заделываемые затем кирпичом или бетоном.

Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной.

Перемычки укладывают на растворную постель после завершения простенков. Несущие перемычки стропуют за монтажные петли и устанавливают краном. Рядовые перемычки укладывают вручную. При этом проверяют точность их установки по вертикальным отметкам, горизонтальность и глубину заделки концов.

Лестничные площадки и мариш устанавливают по ходу кладки. Промежуточную площадку и первый марш устанавливают по ходу кладки лестничной клетки, вторую площадку и второй лестничный марш — по окончании кладки этажа.

До начала монтажа лестничных площадок и маршей проверяют их размеры и размечают места установки. После проверки мест опирания укладывают раствор и краном подают лестничную площадку. Каменщики принимают конструкцию, находясь на подмостях или на перекрытии. Опустив площадку на подготовленное место, проверяют ее горизонтальность (по двум направлениям) и соосность с площадками нижних этажей. Расстояние между уложенными площадками проверяют (в двух местах) деревянным шаблоном, имеющим форму продольного сечения косоура (рис. 6.12, б). При необходимости конструкцию рихтуют ломом.

В таком же порядке устанавливают следующую лестничную площадку. Лестничный марш стропят специальными стропами с разновеликими ветвями или вилочными захватами, с помощью которых обеспечивается подача марша в положении, близком к проектному, с небольшим превышением его верха (до 10 см). Каменщики, принимающие конструкцию, находятся на верхней и нижней лестничных площадках. Они очищают место опирания и кельмой расстилают раствор. Чтобы марш не сорвался с верхней площадки, его опирают вначале на нижнюю площадку, затем на верхнюю. При его укладке проверяют точность опирания на полки площадок и горизонтальность ступеней. После расстроповки сваривают закладные детали. Стык между площадкой и маршем тщательно заполняют раствором и уплотняют подштопкой или кельмой.

Лестницы из железобетонных ступеней по металлическим косоурам монтируют снизу вверх по ярусам, ограниченным этажными и промежуточными лестничными площадками.

К монтажу стальных косоуров приступают только после набора 75%-ной прочности бетоном в заделке лобовых балок. Устанавливать под опорные части косоуров прокладки или клинья и укладывать ступени до приварки косоуров к лобовым балкам запрещается. Окончательное закрепление косоуров производят после инструментальной проверки правильности их установки.

Ступени укладывают начиная с нижней фризовой. В процессе укладки соответствие их положения проектному регулируют с помощью металлических прокладок и клиньев.

Завершаются работы защитой всех металлических конструкций и закладных деталей от коррозии.

Монтаж санитарно-технических кабин осуществляется после приемки перекрытий по предварительно размеченным ориентирным рискам, вынесенным на перекрытие от разбивочных осей и соответствующим проектному положению двух взаимно перпендикулярных стен блока (передней и одной из боковых). Поверхности опирания очищают от грязи, снега, наледи, а закладные детали — от ржавчины. Кабины устанавливают на прокладки, выверяя грани двух взаимно перпендикулярных стен блока относительно вертикальной плоскости, и совмещая санитарно-технические стояки с нижерасположенными. Рихтовку кабин выполняют при натянутых стропах, расстроповывают их со стремянки после окончательной выверки. Постоянное крепление выполняют, сваривая закладные детали объемных элементов.

Швы между блоками и смежными стенами должны быть заделаны в соответствии с требованиями проекта по тепло — и звукоизоляции, а также воздухо — и водонепроницаемости, отвечать нормативным требованиям. Отверстия в панелях перекрытий для пропуска стояков кабин после установки кабин, монтажа стояков и проведения гидравлических испытаний должны быть тщательно заделаны раствором.

Крупнопанельные перегородки монтируют после окончания кладки стен на высоту этажа. Место установки панели предварительно размечают, укладывают две деревянные подкладки, утопленные в растворную постель, забивают штыри или вилочные скобы в деревянные вкладыши, заделанные в стены. На вертикальных поверхностях располагают по две скобы на каждую сторону примыкания перегородки.

Двое рабочих принимают подаваемую краном перегородку и направляют ее к разметочным линиям, плавно опуская на прокладки. Ломиком рихтуют перегородку вплотную к заделанным в стену штырям, с торца закрепляют инвентарным подкосом.

Проверив вертикальность перегородки, гвоздями прибивают к ней штыри и выполняют расстроповку. Затем тщательно заделывают зазоры между перегородкой и другими конструкциями, от качества их выполнения зависит звукоизоляция помещения. Окончательно перегородки закрепляют потолочными закрепами после монтажа панелей вышерасположенного перекрытия.

Прогоны (балки) стропят двухветвевым стропом за монтажные петли или отверстия в конструкции. До установки прогона проверяют отметки и горизонтальность железобетонных подушек, заделанных в стены по ходу кладки. Работу ведут с подмостей, на опорные поверхности расстилают раствор. Уложенную конструкцию в продольном направлении выправляют монтажными ломиками и проверяют горизонтальность по уровню и визируют по ранее установленным прогонам, а вертикальность — по отвесу. Затем уложенные на каменные стены прогоны закрепляют анкерами.

Плиты междуэтажных перекрытий (рис. 6.12, в) монтируют после завершения каменной кладки этажа, устройства из кирпича бортика на два ряда выше уровня укладываемых плит, установки перегородок, укладки индустриальных плит подготовки пола или устройства засыпок под полы. Кладка стен ниже и на уровне перекрытия, устраиваемого из сборных железобетонных плит, производится с подмостей нижележащего этажа.

Положение опорных поверхностей плит перекрытия на стенах проверяют нивелиром или водяным уровнем и при необходимости выравнивают кладку стяжкой из цементного раствора. До начала монтажа пустотные каналы с обоих торцов плит заделывают легким бетоном или готовыми бетонными пробками на глубину 120—200 мм. Это делают для предохранения опорных частей пустотных перекрытий от разрушения под давлением вышележащих конструкций и с целью предотвращения промерзания стен в местах опирання перекрытий. Заделка пустот в плитах перекрытия производится до подачи их на этажи.

Монтаж начинают от торцовой стены с инвентарных подмостей (столиков), последующие плиты укладывают к ранее смонтированным. Минимальная глубина заделки панели в стену — 120 мм.

Плиты перекрытий необходимо укладывать на слой раствора толщиной не более 20 мм, совмещая поверхности смежных плит вдоль шва со стороны потолка. Потолок помещения должен быть горизонтальным, при этом перепады по высоте не должны превышать 3 мм. Несоответствие монтажных провесов плит устанавливают визированием по плоскости потолка или правилом. Величину провеса распределяют пополам между смежными плитами. Если уложенную конструкцию необходимо переложить, ее поднимают, очищают от раствора и устанавливают заново.

Панели перекрытий после выверки закрепляют в соответствии с указаниями в рабочих чертежах: как правило, монтажные петли панелей приваривают стальными связями к анкерам, заделанным при кладке стены и монтажным петлям смежных панелей. Швы между панелями заделывают раствором марки 100, а места сопряжения со стенами и торцы замоноличивают бетоном или раствором.

Балконные плиты устанавливают после монтажа перекрытий и до начала кладки стен следующего этажа. Положение балконных плит размечают на перекрытии и фиксируют рисками, дополнительно контролируя отвесом их соосность с балконами нижележащего этажа.

Их укладывают на опоры по слою раствора два монтажника, контролируя правильность опускания плиты по рискам и шнуру-причалке. Плита должна быть уложена горизонтально или с небольшим уклоном наружу. Балконные плиты (рис. 6.12, г) в проектном положении временно закрепляют инвентарными приспособлениями (телескопическими стойками, кронштейнами, треугольными стойками с удерживающими скобами и др.). Горизонтальность проверяют уровнем с рейкой, после чего приваривают. Балконные плиты крепят, обычно приваривая стальные стержни к монтажным петлям плит перекрытия и закладным

деталям балкона. Инвентарные крепления балконов снимают после завершения кладки стен второго яруса.

УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ ВИБРАТОРАМИ

Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность.

Уплотняют бетонную смесь вибрированием, сообщая ее частицам часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой. Воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний (числом колебаний в минуту) и продолжительностью вибрирования. Оптимальная частота колебаний бетонной смеси зависит от размера ее частиц и подвижности. Для смесей с крупными фракциями заполнителей необходима более низкая частота колебаний с наибольшей амплитудой, а для смесей с мелкими фракциями — наиболее высокая частота с меньшей амплитудой.

Так как в бетонной смеси содержатся частицы разной крупности, то наилучшего уплотнения можно добиться, применяя поличастотные вибраторы (вибраторы с разным числом колебаний). Это наиболее перспективный способ вибрирования. У большинства применяемых вибраторов частота колебаний соответствует средним по величине частицам бетонной смеси.

Вибраторы для уплотнения бетонной смеси выпускаются в основном с частотой колебаний от 2800 до 11000 в минуту и амплитудой 0,1—3 мм, в некоторых конструкциях вибраторов частота колебаний достигает 20 000 в минуту.

По способу воздействия на бетонную смесь вибраторы бывают:

глубинные (внутренние), погружаемые рабочей частью в бетонную смесь и передающие ей колебания через корпус;

поверхностные, устанавливаемые на уложенную бетонную смесь и передающие ей колебания через рабочую площадку;

наружные, прикрепляемые к опалубке болтами или другим захватным устройством и передающие бетонной смеси колебания через опалубку;

виброплощадки, являющиеся стационарным формующим оборудованием и применяемые на заводах и полигонах сборных железобетонных изделий.

По роду привода и питающей энергии различают вибраторы электромеханические, электромагнитные, пневматические, гидравлические и моторные (с приводом от двигателя внутреннего сгорания). Наибольшее распространение получили электромеханические и пневматические вибраторы.

Земляні роботи

Загальні відомості. Земляні роботи є найпоширенішими і трудомісткими роботами в будівництві. Тяжка фізична праця виконавців на улаштуванні земляних споруд та низька її ефективність спонукали інженерів шукати засоби, які дали 6 можливість полегшити виконання трудових процесів у цій галузі.

Упродовж століть знаряддя праці від примітивних кайла та лопати розвинулися до сучасних високоефективних потужних механічних, напівавтоматичних та автоматичних засобів виконання земляних робіт.

На території нашої країни вже на початку XIX ст. на річках і в портах почали застосовувати машини для виконання очисних та дно — поглиблюваних робіт. Так, у 1809 р. на розчищенні перекатів на Дніпрі працювала машина Бухтєєва.

У будівельному виробництві раніше від інших будівельних машин виникли землерийні машини.

У 1845 — 1851 рр. на будівництві Миколаївської залізниці працювало чотири екскаватори, що для того часу вважалося значним досягненням у розвитку механізації земляних робіт.

У першому десятиріччі XIX ст. розпочато випуск одноківшових екскаваторів на залізничному ходу з ковшами місткістю 1,9 та 2,3 м3.

До 1915 р. в будівельному виробництві налічувалося до 200 екскаваторів. Пізніше, на будівництві Дніпропетровської гідроелектростанції, завдяки наявності землерийних машин за 3 — 4 роки було перероблено близько 3 млн м3 земляних мас.

Уже в 1950 р. було випущено екскаваторів нових моделей у 7,7 раза більше, ніж у 1940 р., скреперів — у 8,5, самоскидів — у 16 разів. Способи гідромеханізації земляних робіт у нашій країні були запроваджені інженерами Кирпичниковим та Классоном. На Дніпробуді (1929—1932 рр.) гідромеханічним способом виконувались великі обсяги робіт із планування територій.

Через величезні масштаби будівельних робіт будівельники змушені були використовувати непридатні, слабкі грунти, на яких зводились об’єкти різного призначення. У зв’язку з цим здійснювалися пошуки спеціальних методів поліпшення якості ґрунтів, у результаті чого виник новий метод земляних робіт — штучне закріплення природних основ. Було розроблено та впроваджено нові методи закріплення ґрунтів, такі як бітумізація, смолізація, силікатизація та цементація. Пізніше для закріплення лесових ґрунтів було запроваджено метод термічної обробки їх.

Масштаби земляних робіт у сучасному будівельному виробництві потребують постійного оновлення парку землерийних та землерийно — транспортних машин.

Призначення земляних робіт. Розроблення ґрунтів здійснюють з метою підготовки основи під будинки та споруди, для зміни природного рельєфу місцевості.

Процес розроблення ґрунту складається з трьох основних операцій: розроблення ґрунту, його переміщення (транспортування) та укладання з ущільненням. Розроблення може виконуватись з метою створення виїмки та насипу.

Термін «виїмка» вживається в тому випадку, коли ґрунт розробляється нижче від рівня поверхні землі (котлован, траншея); «насип» — коли ґрунт насипають вище за рівень поверхні землі (полотно залізниці, автошляхи, греблі).

Під час виконання земляних робіт велике значення має транспортування ґрунту до місця його призначення, тому важливим завданням технолога є вибір і розроблення найефективніших методів розроблення та транспортування ґрунту.

Класифікація ґрунтів та їхні властивості. Ґрунтами в будівництві називають гірські породи, які складаються з мінеральних часточок та органічних домішок.

Ґрунти поділяють на:

скельні грунти, що залягають у земній корі у вигляді суцільного моноліту;

великоуланкові незцементовані ґрунти, які утворені з галечнику та конгломерату кругляка, кам’яних і щебеневих нагромаджень;

піщані грунти, сипкі в сухому стані. Залежно від гранулометричного складу їх поділяють на піски гравіваті, крупно-, середньо-, дрібнозернисті та пилоподібні;

глинисті ґрунти, зв’язані, несипкі в сухому стані. За ступенем пластичності їх поділяють на супіски, суглинки та глину. До глинистих ґрунтів належать також леей, які мають дрібнозернисту, хімічно зв’язану карбонатну структуру.

![]()

![]()

Властивості ґрунтів впливають на стійкість земляних споруд, трудомісткість та вартість їх розроблення. Основними будівельними властивостями ґрунтів є такі.

Властивості ґрунтів впливають на стійкість земляних споруд, трудомісткість та вартість їх розроблення. Основними будівельними властивостями ґрунтів є такі.

в природному стані.

Кут природного укосу ф — кут, утворений поверхнею несипкого ґрунту і горизонтальною площиною. Він характеризується станом граничної рівноваги. Значення його залежить від кута внутрішнього тертя, сил зчеплення верхніх шарів ґрунту.

Щільність ґрунтів — це маса одиниці об’єму речовини ґрунту без пор. Щільність впливає на опір ґрунту копанню та на його несівну здатність.

Вологість — ступінь насичення ґрунту водою. Виражається відношенням маси води в ґрунті до маси твердих часточок. Так, ґрунти за вологості до 5 % вважаються сухими, за вологості 5 —ЗО % — вологими, понад ЗО % — мокрими.

Зчеплення визначається початковим опором зрушення і залежить від виду ґрунту та ступеня його вологості.

Міцність ґрунтів характеризується їхньою здатністю чинити опір зовнішньому силовому впливу.

Розпушуваність — здатність ґрунту збільшуватись в об’ємі під час розроблення; характеризується коефіцієнтами початкового і залишкового розпушення. Коефіцієнтом початкового розпушення є відношення об’єму розпушеного ґрунту до його об’єму в природному стані; коефіцієнт залишкового розпушення — це відношення об’єму розпушеного ґрунту після його ущільнення до його об’єму в природному стані.

Підготовчі роботи. У зв’язку з тим що земляні роботи виконуються субпідрядними організаціями, підготовка та організація робіт має свої особливості.

До початку робіт має бути забезпечена підготовка будівництва, яка полягає у здійсненні певних організаційних і підготовчих заходів.

До них належать:

• вирішення питань використання для потреб будівництва наявних

транспортних та інженерних комунікацій, засобів енерго — і теплопостачання, зв’язку тощо;

• укладання субпідрядного договору на виконання земляних робіт;

• своєчасне забезпечення виконавців робочими кресленнями, технологічною та іншою документацією.

Підготовчі роботи організаційно можна розподілити на два потоки.

До першого належать роботи, що виконуються поза межами будівельного майданчика: будівництво під’їзних автомобільних доріг, мереж зв’язку та електропередачі з трансформаторними підстанціями, водопровідні та каналізаційні мережі і т. д.

До другого — роботи, що виконуються безпосередньо на будівельному майданчику: очищення території, геодезичні роботи, перенесення проектних позначок на місцевість, знесення зайвих будов з його території; інженерна підготовка; забезпечення тимчасового відведення поверхневих вод; улаштування тимчасових доріг на території майданчика; прокладання мереж водо — та енергозабезпечення, телефонного та радіозв’язку; монтаж інвентарних тимчасових приміщень (контори виконроба, обігріву робітників, їдальні, просушування та зберігання робочого одягу, санітарних вузлів, фельдшерського пункту, диспетчерської тощо); підготовка ґрунтів до розморожування у зимовий період і т. д.

Очищення території — видалення дерев та кущів, корчування пнів, розбирання зайвих будівель, перекладання, за потреби, комунікацій і т. д.

Геодезичні роботи — це визначення розміщення земляних споруд на місцевості. Розбивання ведуть у двох площинах: горизонтальній та вертикальній (рис. 2.5).

За горизонтального розбивання визначають та закріплюють на місцевості положення осей і контурів майбутніх земляних споруд. Помилки під час виконання цих робіт можуть призвести до неправильного розміщення об’єктів на місцевості, що негативно впливатиме на забудову з архітектурного погляду. Побудована на місцевості геодезична будівельна сітка слугує орієнтиром для перенесення проекту в натуру.

За вертикального розбивання визначають глибину виїмок і висоту насипів.

Рекультивація полягає у зрізанні рослинного шару і подальшому використанні цього ґрунту для благоустрою території або вивезенні його за межі будівельного майданчика в місце, де його використовують за призначенням.

Розпушування ґрунтів. Під час розроблення виїмок ґрунт розпушується і займає значно більший об’єм, ніж у щільному масиві.

У розрахунках ступінь розпушування ґрунтів визначають коефіцієнтом початкового та залишкового k3 р розпушування. Крім того, інколи виникає потреба попереднього розпушування ґрунту, наприклад під час розроблення щільних, скелястих або мерзлих ґрунтів.

До початку земляних робіт територія будівництва має бути осушена, для чого влаштовують поверхневе водовідведення. Як правило, для нової забудови виділяються ділянки, непридатні для іншого використання (схили, пересічена місцевість зі складним рельєфом тощо). Не виключено, що під час будівництва, якщо не вжити відповідних заходів, будівельний майданчик заливатиметься поверхневими водами від дощу або танення снігу і заболочуватиметься. Щоб цього не трапилось, воду потрібно заздалегідь

перехопити і спрямувати так, щоб вона не потрапила на майданчик, для чого до початку земляних робіт влаштовують відкриті перехоплювальні водовідвідні канави, закриті дренажні канави, якими вода самопливом витікає за межі будівельного майданчика, або з боку підтоплення влаштовують захисне обвалування. Усі підготовчі роботи мають бути виконані відповідно до будгенплану, розробленого на підготовчий період.

Допоміжні роботи. До них належать: тимчасове закріплення стінок траншей і котлованів; відкритий водовідлив; зниження рівня ґрунтових вод; штучне закріплення (стабілізація) ґрунтів; ущільнення ґрунтів.

Тимчасове закріплення вертикальних стінок виїмок здійснюється у випадках, коли ґрунт не може утримувати вертикальні укоси. Величина вертикального укосу виїмки залежить від величини природного

|

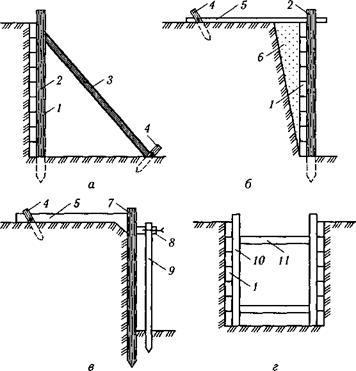

Рис. 2.6. Кріплення стінок котлованів і траншей: а — підкісне; б — анкерне; в — шпунтове; г — розпірне; 1 — щити (дошки); 2, 10 — стояки; 3 — підкіс; 4 — паля; 5 — анкер; 6 — засипка; 7 — маякова паля (опорний стояк); 8 — напрямні; 9 — шпунт; 11 — розпірка |

укосу грунту. Іноді під час улаштування виїмок (у разі влаштування виїмок поблизу фундаментів, потреби перероблення значних об’ємів зайвого ґрунту на улаштування укосів тощо) виникає необхідність улаштування виїмок з вертикальними стінками (рис. 2.6). Глибина таких виїмок регламентується нормами. Тип закріплення визначається проектом виконання робіт залежно від розмірів виїмки, властивостей ґрунту, наявності ґрунтових вод тощо. Закріплення виїмок класифікують за здатністю їх як несівних конструкцій.

Підкісне закріплення (рис. 2.6, а) встановлюють у середині котловану. Широкого використання воно не має, оскільки підкоси заважають виконанню подальших робіт.

Більш поширеним є анкерне закріплення (рис. 2.6, б). Воно утримується в проектному положенні за допомогою спеціальних анкерів, які не заважають переміщенню людей та виконанню робіт.

Консольне (шпунтове) закріплення (рис. 2.6, в) — це шпунтова стінка, жорстко затиснена ґрунтом. Таке закріплення влаштовують з металевого або, рідше, дерев’яного шпунта. Шпунти використовують переважно для огороджування мілких котлованів у водонасичених ґрунтах, коли неможливо штучно знизити рівень ґрунтових вод.

Розпірне закріплення виконують для закріплення вертикальних стін траншей (рис. 2.6, г).

Видалення води з виїмок. Найпростішим та найекономічнішим є відкритий водовідлив (рис. 2.7, а), але він не має широкого застосування внаслідок того, що у виїмці майже завжди залишається вода, яка ускладнює виконання робіт. Технологія використання цього способу полягає в тому, що під час улаштування виїмки підошві надають невеликого нахилу в один бік. У зниженій частині підошви влаштовують водозбірні приямки. Стінки приямків закріплюють шпунтом або дерев’яним ящиком без дна розміром 1 х 1 м, а на дно приямка насипають фільтрувальний матеріал (щебінь чи гравій). З приямка воду видаляють за межі майданчика насосами.

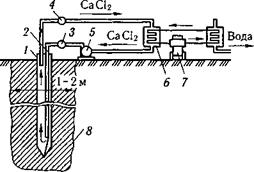

У ґрунтах із коефіцієнтом фільтрації, більшим за 2 м2/добу, застосовують зниження рівня ґрунтових вод (рис. 2.7, б — д). Для цього використовують легкі голкофільтрові установки, які дають змогу знизити рівень ґрунтових вод за одноярусного розміщення на 4 — 5 м, за двоярусного — на 7 — 9 м; ежекторні голкофільтри, що забезпечують зниження рівня ґрунтових вод на 16 — 20 м; свердловини з глибинними насосами та свердловини, які скидають воду в розташовані нижче водовбирні шари чи спеціальні виробки.

Легкі голкофільтрові установки застосовують переважно для осушення піщаних ґрунтів. Голкофільтр складається зі сталевої труби завдовжки Ігп з фільтровою ланкою завдовжки 1 м. Голкофільтри занурюють у ґрунт навколо котловану або вздовж траншеї на відстані 1,0— 1,5 м від брівки виїмки. Усі голкофільтри за допомогою гумових шлангів приєднують до водозбірного колектора, оснащеного насосними агрегатами (рис. 2.7, г).

Стабілізація ґрунтів. Із метою підвищення несівної здатності слабких ґрунтів за умов природного залягання застосовують різні способи штучного закріплення (стабілізації) ґрунтів. Залежно від фізико- механічних властивостей ґрунтів, їх стану та мети стабілізації застосовують постійні та тимчасовий способи закріплення ґрунтів.

До способів постійної стабілізації ґрунтів належать смолізація, бітумізація, силікатизація, цементація та термічний спосіб.

Спосіб смолізації застосовують для закріплення мілких піщаних ґрунтів, нагнітаючи крізь ін’єктори гелеутворювальну суміш, виготовлену з розбавленого розчину карбамідної смоли та розчину соляної кислоти.

Спосіб силікатизації застосовують для закріплення піщаних сухих ґрунтів і водонасичених пісків. Спосіб силікатизації поділяється на два види: одно — та дворозчинна силікатизація. За однорозчинного спо-

![]()

|

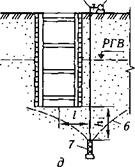

Рис. (S. Схема установки для заморожування ґрунту:

/ — зовнішня заморожувальна труба; 2 — внутрішня живильна труба; 3 — живильний колектор; 4 — відвідний колектор; 5 — розсільний насос; 6 — морозильна камера; 7 — компресор; 8 — заморожений ґрунт

/ — зовнішня заморожувальна труба; 2 — внутрішня живильна труба; 3 — живильний колектор; 4 — відвідний колектор; 5 — розсільний насос; 6 — морозильна камера; 7 — компресор; 8 — заморожений ґрунт

собу в ґрунт нагнітають гелеутворювальну суміш із розчину рідкого скла (силікат натрію) та ортофосфорної кислоти або із розчину рідкого скла, сірчаної кислоти та сульфату глинозему. За дворозчинного способу спочатку в ґрунт через ін’єктори нагнітають рідке скло, а потім розчин хлориду кальцію заданої концентрації.

Спосіб цементації застосовують для закріплення тріщинуватих та кавернозних скельних порід, а також гравіюватих ґрунтів. За цього способу в свердловини крізь ін’єктори нагнітають тампонажні розчини (цементні суспензії, цементні розчини з добавками глини, піску та інших інертних матеріалів). У випадках, коли в породах спостерігається переміщення ґрунтових вод, як допоміжний спосіб до цементації застосовують бітумізацію. Щоб виключити розтікання та винесення бітуму напірними водами на великі відстані від свердловини, бітум нагнітають у кілька етапів з перервами, які потрібні для його охолодження та загустіння.

Спосіб термічного закріплення застосовують для стабілізації лесо — вих ґрунтів. У заздалегідь пробурену і герметично закупорену свердловину нагнітають газ або суміш рідкого палива та повітря. Максимальна температура під час згоряння палива у свердловині має бути не вищою за 1100 °С. Розжарені гази, проникаючи в пори ґрунту, випалюють в ньому органічні вкраплення, а неорганічні спікають у суцільну масу.

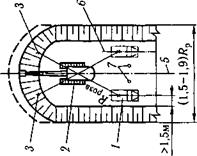

До способів тимчасової стабілізації належить спосіб штучного заморожування ґрунтів. Його застосовують під час розроблення нестійких, водонасичених ґрунтів. Для створення навколо виїмки льодоґрун- тової водонепроникної завіси (стінки) навколо майбутньої виїмки бурять свердловини (рис. 2.8). В них опускають заморожувальні колонки, крізь які прокачують розчин з температурою -25…-45 °С. Відстань між колонками становить у середньому 1—3 м. Радіус промерзання ґрунту від однієї заморожувальної колонки має перекривати зону промерзання ґрунту до сусідньої колонки. За цієї умови створюється суцільна льодоґрунтова завіса (стінка), яка захищає майбутню

|

виїмку від потрапляння в неї води. Після завершення всіх будівельних робіт (особливо гідроізоляційних) ґрунт розморожують природним чи штучним способом, потому свердловини тампонують.

До початку робіт з ущільнення ґрунтів розробляють технологічні документи, які містять:

— плани та розрізи площадки, що ущільнюється;

— вказівки про потрібну глибину ущільнення;

— вибір типу ґрунтоущільнювальної машини;

— вказівки щодо величини зниження рівня поверхні, що ущільнюється, і т. д.

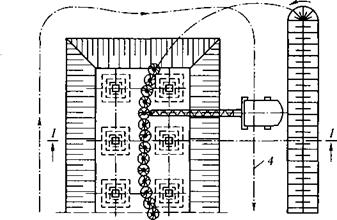

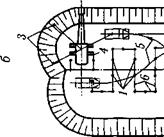

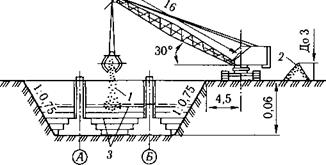

Ущільнюють ґрунти під фундаменти, основу під підлоги, при зворотному засипанні пазух котлованів і траншей. Для виконання поверхневого ущільнення застосовують крани та екскаватори. Ущільнюють ґрунти трамбовками масою 2 —7 т. Схему ущільнення ґрунту трамбувальною плитою, підвішеною до стріли екскаватора, наведено на рис. 2.9.

Ущільнення ґрунту здійснюють окремими смугами. Трамбування в межах кожної смуги виконують циклами, в кожному з яких по одному сліду робиться два-три удари. Штучне ущільнення ґрунтів має забезпечувати підвищення стійкості, зменшення осідання та збільшення водонепроникності земляної споруди. Ущільнення ґрунтів насипів і зворотних засипок слід виконувати прошарками однакової товщини.

Крім трамбування ґрунти ущільнюють також укочуванням та вібруванням. Укочування здійснюють гладкими і кулачковими котками, вібрування — вібраційними котками в піщаних ґрунтах шарами завтовшки 0,4 — 0,5 м. У зимовий період ущільнення допускається тільки за талого стану ґрунту.

Основні способи виконання земляних робіт. Існує три основних способи розроблення ґрунтів: механічний, гідромеханічний та вибуховий. На вибір способу впливають будівельні властивості ґрунтів. Як правило, перевагу віддають механічному способу, який полягає у розробленні ґрунту землерийними (одноківшевими та багатоківшевими екскаваторами) і землерийно-транспортними (бульдозерами, скреперами, грейдерами) машинами. За гідротехнічного способу виконання земляних робіт ґрунт розмивають гідромоніторами за межами водойми і транспортують його до місця призначення або розмивають ґрунт земснарядами з дна водойми і також транспортують його до місця призначення. Вибуховий спосіб застосовується в розробленні скельних і мерзлих ґрунтів. Енергія вибуху, яка виникає внаслідок миттєвого розкладання різних вибухових речовин, сприяє розпушуванню ґрунтів або переміщуванню їх у заданому напрямку (напрямлений вибух).

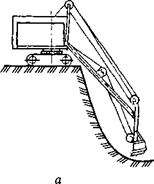

За механізованого способу розроблення ґрунту здійснюється зрізування стружки робочим органом машини. З цією метою застосовують одноківшеві екскаватори. Це універсальні землерийні машини. їх обладнують різним змінним устаткуванням: прямою лопатою — для розроблення ґрунту вище від рівня стоянки екскаватора; зворотною лопатою — для розроблення ґрунту нижче від рівня стоянки екскаватора; драглайном — для розроблення ґрунту нижче за рівень стоянки екскаватора у разі копання глибоких котлованів, широких траншей, зведення насипів; грейфером — для копання невеликих у плані, але досить глибоких котлованів, а також виконання вантажно-розвантажувальних робіт. Багатоківшеві екскаватори використовують для розроблення ґрунту під час улаштування* траншей різної глибини і ширини. Бульдозери призначені для різання та переміщення ґрунту на відстань до 100 м; скрепери нарізають і транспортують м’які та сипкі ґрунти на відстань понад 100 м. Спосіб виконання робіт залежить від технічних рішень проекту земляних споруд, виду ґрунту, обсягів земляних робіт, наявності ґрунтових вод, пори року та інших умов, які враховують у процесі розроблення технологічної документації.

Розроблення ґрунту бульдозерами. Бульдозер — це землерийно-транспортна машина на базі колісного чи гусеничного тракто

ра, оснащеного спеціальним відвалом (рис. 2.10).

За допомогою бульдозера виконують землерийно-транспортні та планувальні роботи у разі переміщення ґрунту на відстань, яка не перевищує 100 м. Бульдозери застосовують для виконання таких видів робіт:

За допомогою бульдозера виконують землерийно-транспортні та планувальні роботи у разі переміщення ґрунту на відстань, яка не перевищує 100 м. Бульдозери застосовують для виконання таких видів робіт:

—розроблення ґрунту в котлованах і траншеях;

—зведення насипів заввишки до 2 м з однобічних чи двобічних резервів;

— зрізування ґрунту на косогорах;

— зрізування родючого шару ґрунту в основах земляних споруд з переміщенням його у тимчасові відвали;

— засипання котлованів, траншей, ярів, ям тощо;

— планування території.

Для бульдозера характерний циклічний спосіб роботи.

Зрізування і транспортування ґрунту на відстань до 50 м доцільно виконувати за човниковою схемою, за якої бульдозер після відсипання повертається у вихідне положення заднім ходом. Це дає можливість економити час на поворотах. У такому разі тривалість циклу роботи бульдозера становитиме

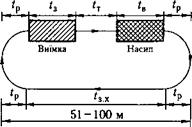

“ ^3 ^з. х»

де t3, tjy tB, t3X — час, c, відповідно на зрізування ґрунту, на його транспортування, на відсипання та зворотний шлях.

Для переміщення ґрунту на відстані 51 — 100 м рекомендується використовувати еліптичну схему розроблення, за якою тривалість циклу роботи становить

— ^3 + *т + + ^з. х ^р»

|

де £р — час на розворот бульдозера, с.

V^fiH""""""J

10-20’

![]() Якщо коефіцієнт корисної дії (К) бульдозера під час його руху по горизонтальній ділянці (поз. 2) прийняти за 1, то в першому випадку (поз. /) К < 1, у другому (поз. 2) відповідно К = 1, у третьому (поз. З) — К > 1. Отже, роботу бульдозера потрібно організовувати так, щоб завжди мати найбільший ефект. Так, у разі різання та переміщення ґрунту під кутом 10 — 20° продуктивність бульдозера підвищується у 1,5 — 2,5 раза.

Якщо коефіцієнт корисної дії (К) бульдозера під час його руху по горизонтальній ділянці (поз. 2) прийняти за 1, то в першому випадку (поз. /) К < 1, у другому (поз. 2) відповідно К = 1, у третьому (поз. З) — К > 1. Отже, роботу бульдозера потрібно організовувати так, щоб завжди мати найбільший ефект. Так, у разі різання та переміщення ґрунту під кутом 10 — 20° продуктивність бульдозера підвищується у 1,5 — 2,5 раза.

Вирівнювання майданчиків. До початку будівельних робіт поверхню відведеного під будівництво майданчика потрібно вирівняти. Природний рельєф поверхні майданчика вирівнюють зрізуванням ґрунту, розміщеного вище від проектних позначок, і переміщенням та підсипанням його в місця, розташовані нижче за проектні позначки (рис. 2.11, а). Для зменшення втрат ґрунту під час його переміщення застосовують

|

траншейний спосіб виконання робіт (рис. 2.11, б). При цьому ґрунт розробляють окремими траншеями завглибшки 40 — 50 см з гребенями між ними завширшки 50 —120 см, які після розроблення основної маси ґрунту зрізують. Крім того, застосовують також спарену, або групову (рис. 2.12), роботу бульдозерів, коли поряд два або три бульдозери переміщують ґрунт з однаковою швидкістю. На горизонтальних ділянках зрізування легких ґрунтів здійснюють тонкою стружкою однакової товщини або клинуватою, а при зрізуванні щільних ґрунтів — гребінчастим профілем (рис. 2.13).

Розроблення ґрунту скреперами. Скрепер — це землерийно-транспортна машина, робочим органом якої є ківш із ножем у передній його частині (рис. 2.14, а). Розрізняють такі види скреперів: причіпні, на — півпричіпні та самохідні. Переміщення ґрунту причіпними скреперами

![]()

![]()

|

/// м м ш м м wap ягт

Рис. 2.13. Схема різання грунту:

/ — різання тонкою стружкою однакової товщини; 2 — те саме, клинуватим профілем; З — те саме, гребінчастим профілем

О

з ковшем місткістю до 5 м здійснюють на відстань до 300 м, із ковшем місткістю 6,0 — 10 м3 — до 750 м, з ковшем місткістю до 15 м3 — до 1000 м, напівпричіпними та самохідними скреперами — на відстань 500 — 5000 м. Під час зрізування ґрунту скрепери можуть рухатися за еліпсом, «вісімкою», зигзагом, за спіраллю (рис. 2.14, б — г). Перевагу віддають схемі, яка забезпечує мінімальний шлях транспорту без ґрунту, без крутих поворотів.

Еліптичну схему руху застосовують у разі вертикального планування майданчиків, розроблювання виїмок з укладанням ґрунту і зведення ґрунтових насипів бокових резервів.

Схему руху «вісімкою» застосовують під час виконання тих самих робіт, що і за еліпсом, але за більшої довжини фронту робіт.

Схему руху за спіраллю використовують у випадку улаштування широких, невисоких насипів з пологими з’їздами та двобічними резервами, широких, мілких виїмок, а також під час виконання робіт з вертикального планування майданчиків.

Схему руху зигзагом застосовують для зведення насипів з однобічних або двобічних резервів великої довжини із використанням колони скреперів, які рухаються один за одним. Робота скрепера відбувається у такій послідовності: під’їжджаючи до місця набору ґрунту, машиніст опускає ківш і піднімає заслінку. Під час руху трактора починається набір ґрунту (рис. 2.15, /). Після наповнення ковша машиніст піднімає його і скрепер набуває транспортного положення (рис. 2.15, 2). У місці розвантаження машиніст за допомогою пересувного щитка розвантажує набраний ґрунт (рис. 2.15, 3). Різати ґрунт скреперами, як і бульдозерами, можна стружкою однакової товщини, клинуватим і гребінчастим профілем (див. рис. 2.13).

Цикл роботи скрепера складається з таких операцій:

![]()

![]()

![]()

![]()

Рис. 2.14. Розроблення ґрунту скрепером:

Рис. 2.14. Розроблення ґрунту скрепером:

а — загальний вигляд; б — г — схеми роботи (б — еліптична; в — «вісімкою»; г — за спіраллю); / — завантаження ґрунту; 2 — розвантаження

|

де t3, tc, tpi tn — тривалість відповідно завантаження ковша, руху завантаженого скрепера, розвантаження скрепера, руху порожнього скрепера, с.

Розроблення ґрунту одноківшевими екскаваторами. Близько 45 % земляних робіт виконують одноківшевими екскаваторами. За їх допомогою риють котловани, траншеї, влаштовують насипи, виїмки, завантажують ґрунт у транспортні засоби і т. д. Особливістю одноківшевих екскаваторів є їх універсальність, тобто можливість використання різного змінного обладнання:

• прямої лопати (рис. 2.16) — для розроблення ґрунтів, розміщених вище від рівня стоянки екскаватора з обов’язковим завантаженням ґрунту в транспортні засоби;

• зворотної лопати (рис. 2.17) — для розроблення ґрунтів, розміщених нижче за рівень стоянки екскаватора, із завантаженням ґрунту в транспортні засоби або укладанням його у відвал;

|

|

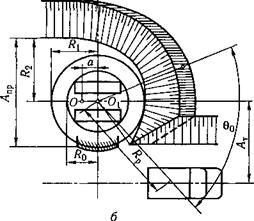

Рис. 2.16. Екскаватор, обладнаний прямою лопатою: а — загальний вигляд; б — основні технологічні параметри: а — крок переміщення екскаватора (відстань між двома стоянками); Щ — радіус габаритної зони встановлення екскаватора; R — найменший радіус копання на рівні стоянки; /?2 — найбільший радіус копання на рівні стоянки; R3 — найбільший радіус копання; /?р — радіус розвантаження; Яро3р — висота розробки; Лпр — ширина проходження; — відстань від осі переміщення екскаватора до осі дороги; 0q — середній кут повороту на розвантаження

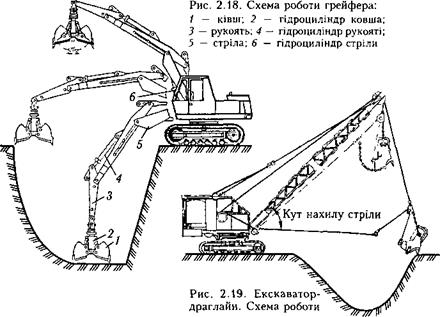

• грейфера (рис. 2.18) — для риття колодязів, вузьких глибоких котлованів, траншей тощо;

• драглайна (рис. 2.19) — для розроблення ґрунтів, розташованих нижче ніж рівень стоянки екскаватора, в глибоких і широких котлованах. Розроблення відбувається із завантаженням ґрунту в транспортні засоби або укладанням його у відвал.

Крім того, екскаватор може нести на собі обладнання для забивання паль, розпушування мерзлих ґрунтів і т. д. Одноківшеві екскаватори випускають з механічним та гідравлічним приводами.

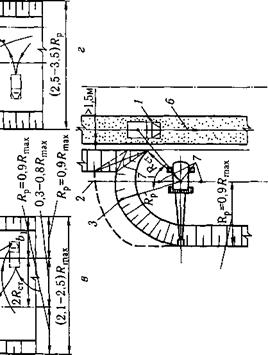

Екскаватори з прямою лопатою розробляють ґрунт у виїмках способами лобового (поздовжнього) та бокового забоїв (рис. 2.20). Лобові забої бувають вузькими (ширина проходки становить 0,8 — 1,5 розміру найбільшого радіуса різання /?тах), нормальними (завширшки 1,5 —

|

|

|

|

|

t

1,8 Rm3iX ), розширеними (завширшки більше ніж 2 Rmax ). Розроблення виїмок способом лобового забою ускладнює роботу транспортних засобів, подовжує цикл роботи екскаватора і знижує його продуктивність. Під час роботи боковим забоєм екскаватор може розробляти ґрунт перед собою та з одного боку від себе. Положення екскаватора відносно землевозних шляхів у боковому забої дає можливість використовувати для транспортування ґрунту не тільки автосамоскиди, а й, за потреби, тракторні візки, залізничний транспорт, транспортери. Основні технічні параметри екскаватора (див. рис. 2.16, б): найменший та найбільший радіуси копання на рівні стоянки і R2 найбільший радіус копання на найбільшій глибині R%, довжина переміщення а висота розроблення #ПГІ • радіус розвантаження /?п.

розр r ‘J г р

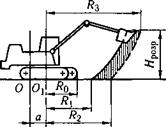

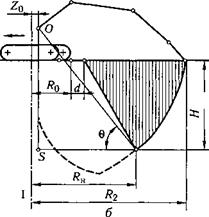

Екскаватори зі зворотною лопатою розробляють ґрунт під час улаштування траншей і котлованів. Розроблення ґрунту ведуть лобовими і боковими проходками. Лобові проходки застосовують переважно для розроблення виїмок осьовою проходкою, а бокові — для розроблення невеликих котлованів (рис. 2.21). Перевага віддається розробленню ґрунту лобовими або торцевими забоями, тому що у разі розроблення боковими забоями ширина виїмки завжди менша, ніж у випадку торцевого, і не перевищує одного радіуса копання, при цьому екскаватор розробляє ґрунт у положенні найменшої стійкості, що спричинює постійну стурбованість щодо стійкості машини. Розміщення екскаватора над забоєм дає змогу розробляти ґрунт у виїмках з високим рівнем ґрунтових вод без допоміжних заходів для його зниження. Основні технологічні параметри екскаватора такі: найменший радіус копання на рівні стоянки найбільший радіус копання на рівні стоянки R2 найбільший радіус копання на максимальній глибині; найбільша глибина копання #тах; Радіус розвантаження; величина переміщення екскаватора d, радіус габаритного встановлення екскаватора Rq (див. рис. 2.17, б).

Екскаватори, обладнані драглайном, мають стрілу великих розмірів та ківш на гнучкій підвісці. їх застосовують для розроблення кар’єрів, виїмок значних розмірів із вивантаженням ґрунту у відвал або в транспортні засоби. Розроблення ґрунту ведуть нижче від рівня стоянки драглайна. Глибина копання може досягати 20 м, а найбільший радіус копання на рівні стоянки — 26 м. Для підвищення продуктивності екскаватора застосовують човникові способи розроблення ґрунту із заїздом автосамоскидів на дно виїмки, безпосередньо до того місця забою, з якого виймають ґрунт (рис. 2.22).

Рис. 2.20. Схеми роботи екскаватора з прямою лопатою забоями: а — г — лобовими (а — при вузькому забої; б — при забої паралельної ширини; в — при розширеному забої до 2,5#; г — при розширеному забої до 3,5#); д — бічним; 1 — автосамоскид; 2 — вісь забою; 3 — центр ваги забою; 4 — екскаватор; 5 — вісь переміщення екскаватора; 6 — вісь руху автосамоскида; 7 — місця стоянок екскаватора; #р — радіус різання; #тах — максимальний радіус різання; #ст — радіус на рівні стоянки екскаватора

|

За поперечно-човникової схеми ґрунт поступово розробляють з двох боків від автосамоскида. Розвантажують ківш під час переміщення його зліва направо або навпаки. Коли ківш опиняється над кузовом машини, екскаваторник розвантажує його, не припиняючи руху стріли.

За поздовжньо-човникової схеми ґрунт набирають перед заднім бортом машини, потім переміщують його в напрямку до автосамоскида. Розвантаження ковша відбувається в ту мить, коли він зависає над кузовом.

Застосування човникових схем значно скорочує робочий цикл екскаватора і підвищує його продуктивність. Цьому сприяє зменшення кута повороту стріли та скорочення часу на підняття ковша для розвантаження, оскільки висота підняття ковша визначається не висотою забою, а висотою кузова самоскида.

Екскаватори, обладнані грейферами, застосовують для розроблення котлованів під окремо розміщені споруди складного профілю, котлованів під окремі колодязі, окремих фундаментів, опор ліній електропередачі, для розроблення глибоких вузьких траншей під захистом глинистих суспензій, для роботи на обмеженій площі, зворотного засипання ґрунту і т. д. (рис. 2.23).

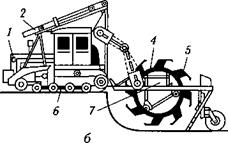

Розроблення ґрунтів багатоківшевими екскаваторами. Багатоківшеві екскаватори — це землерийні машини безперервної дії. Залежно від конструкції робочого органа розрізняють роторні та ланцюгові багатоківшеві екскаватори.

За характером переміщення машини та за напрямком руху ковшів їх поділяють на екскаватори поздовжнього (траншейні) та поперечного

|

Рис. 2.22. Способи розроблення забою екскаватором-драглайном: а — поперечно-човниковий; б — поздовжньо-човниковий; в — вигляд збоку; 1 — автосамоскид; 2 — опускання ковша в забій і набирання ґрунту; 3 — закінчення набирання ґрунту та піднімання ковша; 4 — розвантаження ковша |

копання. Багатоківшевими екскаваторами розробляють ґрунт у відвал або із завантаженням на транспорт.

Ланцюгові екскаватори (рис. 2.24, а) застосовують для риття траншей завглибшки до 1,7 м і завширшки 0,43 м. Екскаватор оснащено ківшевою похилою рамою. Ґрунт відсипається у відвал тільки з правого боку траншеї за допомогою стрічкового конвеєра.

|

|

|

Роторні екскаватори (рис. 2.24, б) застосовують для улаштування траншей завглибшки 1,4 — 3,0 м і завширшки 0,6 —1,2 м. У комплект екскаватора входять трактор та навісне роторне колесо, облаштоване десятьма парами ковшів із зубами.

Відсипання ґрунту у відвал здійснюється стрічковим конвеєром. Із метою підвищення контролю за якістю розроблення ґрунту на цих екскаваторах установлюють різні прилади, які в автоматичному режимі забезпечують заданий поздовжній уклон дна траншеї, потрібну глибину копання, напрям переміщення екскаватора.

Відсипання ґрунту у відвал здійснюється стрічковим конвеєром. Із метою підвищення контролю за якістю розроблення ґрунту на цих екскаваторах установлюють різні прилади, які в автоматичному режимі забезпечують заданий поздовжній уклон дна траншеї, потрібну глибину копання, напрям переміщення екскаватора.

Розроблення ґрунту гідромеханічними способами. Для розроблення ґрунту гідромеханічними способами застосовують гідромонітори та землесосні снаряди. Цими способами зводять гідротехнічні споруди, будують дороги, готують великі за площею території під забудову, розробляють виїмки, добувають будівельні матеріали і т. д. Гідромеханізація має низку переваг перед іншими способами. Це значна концентрація виробничих потужностей, безперервність технологічного процесу та високий рівень комплексної механізації розроблення, транспортування й укладання ґрунту та інші. Найбільшої ефективності досягають за таких умов: річний обсяг робіт має бути більш як 100 тис. м3 ґрунту, наявність легкорозмивних ґрунтів, забезпечення електроенергією та достатньою кількістю води (для гідро- моніторів); відстань транспортування пульпи має бути не менше ніж 300 м. Розроблення ґрунту здійснюють або за допомогою спрямованого струменя води поза межами водоймища (гідромоніторами), або відкачуванням ґрунту з дна водоймища (земснарядами).

За допомогою гідромоніторів розробляють котловани, траншеї, кар’єри та інші виїмки (рис. 2.25). Гідромоніторна установка складається з насосної станції, напірного водопроводу, гідромонітора, ґрунтонасоса, пульпопроводу. Залежно від міцності розроблюваного ґрунту воду до гідромонітора подають під тиском від 2,5 до 15 МПа. Залежно від розміщення гідромонітора відносно забою ґрунт розробляють знизу вгору — зустрічним забоєм і згори вниз — попутним забоєм. За першим способом гідромонітор установлюють внизу виїмки, розмивання ґрунту ведуть у нижній частині забою до моменту обвалення верхньої частини забою по лінії А —Б. У результаті падіння брила ґрунту роздрібнюється і ґрунт’ швидше розмивається водою. Такий спосіб дає

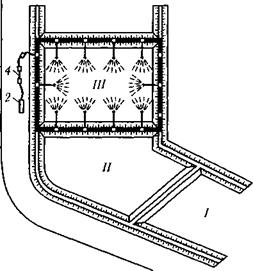

Рис. 2.26. Розроблення ґрунту плавучим землесосним снарядом з розбиванням території на карти намивання:

/ — всмоктувальна трубка; 2 — баржа із землесосом; З — папільо — нажні палі; 4 — плавучий пульпопровід; 5 — береговий пульпопровід; І — карта, на якій виконують обвалування; // — карта, на якій ведуть монтаж пульпопроводів; III — карта, яку намивають

/ — всмоктувальна трубка; 2 — баржа із землесосом; З — папільо — нажні палі; 4 — плавучий пульпопровід; 5 — береговий пульпопровід; І — карта, на якій виконують обвалування; // — карта, на якій ведуть монтаж пульпопроводів; III — карта, яку намивають

можливість підвищити продуктивність гідромоніторної установки. Недоліком зустрічного забою є те, що трубопровід, гідромонітор і робітники розміщені в зоні підвищеної вологості, що вкрай негативно позначається на стані здоров’я робітників.

Цього недоліку можна позбутися, встановивши гідромонітор за другим способом — на бровці виїмки. Розроблення ґрунту в цьому разі ведуть так званим попутним забоєм, за якого поліпшуються мікрокліматичні умови для робітників, які перебувають на верхній сухій частині забою, поліпшується відтік пульпи під впливом попутного струменя води.

Недоліком цього способу є те, що струмінь води спрямовується в забій майже дотично до площини розмивання ґрунту, в результаті чого знижується продуктивність гідромоніторної установки.

За допомогою землесосних снарядів (земснарядів) (рис. 2.26) розробляють ґрунт, розташований під водою. У водоймищах підводне розмивання ґрунту здійснюють за допомогою плавучих земснарядів. Ґрунт із дна водоймища всмоктується через трубу землесоса і по плавучих і наземних пульпопроводах надходить до місця намивання. Для забезпечення безперебійної роботи земснаряда територію розбивають на карти намиву, які обваловують за допомогою бульдозерів. По периметру карти здійснюють обвалування заввишки в середньому 1 м. Далі у міру намивання вали піднімають до проектних позначок. Намивають ґрунт пошарово. В роботі одночасно має бути не менш як три карти. За такої організації робіт на першій карті здійснюють обвалування, на другій — монтаж пульпопроводу, на третій — намивання ґрунту. В такій

послідовності відбувається переміщення фронту робіт по всій території намиву.

Розроблення ґрунту в зимових умовах можна поділити на два етапи: на першому етапі здійснюють підготовчі роботи до переробки ґрунтів, на другому — їх механічне розроблення.

У підготовчий період можуть бути рекомендовані такі заходи: запобігання промерзанню ґрунтів; розморожування ґрунтів; попереднє механічне розпушування ґрунтів; розроблення ґрунту із застосуванням енергії вибуху.

Для запобігання промерзанню ґрунтів застосовують два способи:

1) попереднє механічне оброблення поверхні ґрунту перехресним розпушуванням на глибину 60—120 см. У разі розроблення ґрунту на початку зими його достатньо переорати плугами на глибину до 35 см і заборонувати на глибину 10—15 см;

2) за можливості утеплення поверхні площі розроблення теплоізоляційними матеріалами (торфом, тирсою тощо) або здійснення снігозатримання.

Для розморожування ґрунтів використовують переважно рідке і тверде паливо, гарячу пару та воду, електроенергію. При цьому застосовують три способи: поверхневий, за якого розморожування ведуть від поверхні в глибину мерзлої товщі; глибинний — нагрівальні пристрої занурюють нижче за глибину промерзання, ґрунт при цьому розтає знизу вгору; змішаний — розморожування здійснюється в двох напрямках одночасно — знизу вгору та згори вниз. Цей спосіб застосовують рідко через відсутність механічного обладнання для розпушування ґрунту; його також можна використовувати поблизу діючих підземних комунікацій та кабелів; за потреби розморожувати промерзлу основу під фундаменти і т. д.

Методи механічного розпушування широко застосовують у будівництві через те, що вони дають можливість комплексно механізувати процес, не потребують використання допоміжних теплоізоляційних матеріалів. Для розпушування застосовують навісні (статичні) розпушувачі, бурові та землерийно-фрезерні машини, молоти вільного падіння або молоти спрямованої дії.

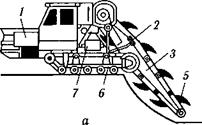

Розроблення ґрунту в мерзлому стані полягає у нарізанні в мерзлому шарі блоків взаємно перпендикулярними борознами і видаленні блоків за межі виїмки механізованими способами (рис. 2.27).

Розпушування ґрунту із застосуванням енергії вибуху є найдешевшим і найефективнішим способом, застосованим на відкритих місцевостях, однак у міських умовах його використовують рідко. Цей спосіб дає можливість скоротити витрати праці на відповідну підготовку фронту робіт і водночас отримати добре подрібнений мерзлий масив. Вибухові роботи виконують за спеціально розробленими технологічними документами.

Після розпушування вибухом розроблюють ґрунт механізованим способом за технологією та схемами, як за звичайних умов. Єдиною умо-

|

Рис. 2.27. Розроблення мерзлого ґрунту великими блоками: а — переміщення блоків тракторами; б — видалення блоків із забою будівельним краном; / — барова машина; 2 — бульдозер; 3 — стоянки крана; 4 — автосамоскид; 5 — фрикційний захват |

вою при цьому може бути те, що підготовлений ґрунт не можна залишати надовго, щоб не допустити повторного його замерзання.

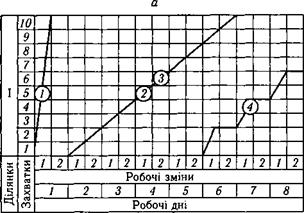

Проектування потокової організації виконання робіт. Зведення будь-якого об’єкта має здійснюватися за затвердженим проектом виконання робіт, одним із розділів якого є технологічна документація на виконання земляних робіт. їх доцільно здійснювати потоковими методами, які забезпечують рівномірність та безперервність окремих технологічних процесів. Вибір раціональних способів виконання земляних робіт має забезпечити проведення їх упродовж заданих термінів за таких умов: максимальна механізація, використання сучасної техніки та прогресивних методів, створення умов для підвищення продуктивності праці і отримання найвищих техніко-економічних показників. Для досягнення максимальної інтенсивності земляну споруду треба поділити на захватки. Розчленування споруди на захватки, визначення черговості та прийнятного темпу земляних робіт належить пов’язати в

|

|

|

б Рис. 2.28. Організація процесу виконання земляних робіт: а — за вертикального планування майданчика; б — за улаштування котловану; 1 — розбивання майданчика; 2 — розпушування ґрунту; 3 — розроблення, переміщення та вирівнювання ґрунту; 4 — ущільнення ґрунту окремими шарами; 5 — остаточне планування майданчиків; 6 — розроблення котловану; 7 — виїмка ґрунту; 8 — транспортування ґрунту у відвал; 9 — улаштування траншей із зачищенням дна |

календарному плані з термінами виконання усього комплексу робіт зі зведення підземної та надземної частин будівлі чи споруди.

Важливим показником розроблення земляних споруд є закладення в технологічних документах (технологічних картах) способів комплексної механізації земляних робіт.

Для забезпечення безперервності робіт потрібно, щоб експлуатаційна змінна продуктивності допоміжних машин (що входять до комплек-

ту) дорівнювала або на 10—15 % перевищувала продуктивність основної машини.

Кількість транспортних одиниць за циклічного завантаження ґрунтом визначають з огляду на умову забезпечення безперервної роботи землерийної машини за формулою

NT = („/(„ ■

де NT — кількість транспортних одиниць, шт.; £ц — тривалість виробничого циклу транспортного засобу, хв; tn — тривалість завантаження транспортного засобу, хв.

Тривалість виробничого циклу визначають за формулою

, .2/ 60 f,

Ы “ Ч + ~v~~ + tP + *м»

кср

де І — відстань між пунктами завантаження та розвантаження, км; VCp “ середня швидкість руху транспортних засобів, км/год; tp — тривалість розвантаження транспортної одиниці, хв; tM — тривалість маневрування під час вантажно-розвантажувальних робіт, хв.

Остаточно комплект машин обирають, порівнюючи кілька варіантів. Після остаточного вибору комплекту складають диспетчерський графік, який дає змогу регулювати рух транспортних засобів.

Приклад комплексного процесу земляних робіт наведено на циклограмах, за допомогою яких здійснюється узгодження складових окремих процесів (рис. 2.28).

Кладка многослойных наружных стен

С целью улучшения тсплофизических свойств, экономии стеновых материалов и снижения массы зданий их наружные стены из мелкоштучных кладочных материалов могут быть выполнены многослойными:

♦ смешанная кладка (в два слоя) — из двух видов каменного материала, например, из кирпичам искусственных камней, кирпича и природных тесаных камней и др., в том числе и кладка с облицовкой;

♦ облегченная кладка (втри и более слоев) — между слоями каменного материала имеют прослойки из теплоизоляционных материалов, воздуха и др.;

♦ наружная тепловая изоляция стен зданий.

Смешанная кладка. При использовании смешанной кладки стен из различных материалов повышается архитектурная выразительность зданий и атмосферо — стойкость конструкций, улучшаются теплозащитные свойства стен за счет применения пористых или пустотелых каменных материалов с низкой плотностью.

Для облицовки стен, выполняемой одновременно с кладкой, используют: лицевой (отборный, окрашенный или офактуренный) кирпич и керамические или силикатные камни и плиты; тонкопиленые плиты из природного камня, а также пустотелые или кессонные (имеющие по периметру ребро) керамические плиты и блоки; бетонные вибропрсссованные камни, которые могут быть с каннелюрами, рустованные, с рваной поверхностью и т. д.

При смешанной кладке должна быть обеспечена надежная перевязка кладки основного материала с облицовочным. Рационально применять лицевой кирпич, плиты и камни, допускающие облицовку стены одновременно с кладкой без применения металлических креплений. Кладку выполняют на цементном растворе с перевязкой облицовочного слоя с основным массивом кладки стены тычковыми рядами.

Кладку из керамических камней и кирпича начинают с укладки тычкового ряда из кирпича. Затем выкладывают три ряда наружной версты из кирпича. Внутреннюю часть стены выкладывают из камней по цепной системе перевязки. Связь наружной версты, выложенной из кирпича, с остальной частью кладки обеспечивается тычковым рядом наружной версты и ложковым рядом кирпича (в забутке).

Кладку из кирпича и силикатного камня начинают с укладки тычкового ряда камней. Затем из кирпича выкладывают два ряда внутренней версты по цепной системе перевязки. Уложив из камней ложковую версту, выкладывают из кирпича внутреннюю часть стены, перевязывая ее с наружной верстой. Для лицевой поверхности используют кирпичи или камни с одинаковым оттенком и правильными гранями и углами.

Кладку из легкобетонных камней и кирпича ведут ярусами высотой не более 1,1 м с перевязкой кладок не реже, чем через каждые три ряда. Начинают кладку с укладки тычкового прокладного ряда, выкладываемого из кирпичей. Затем укладывают первый, второй и третий ложковые ряды кирпичной облицовки, после чего ряд из камней и т. д.

Для кладки стен из ячеистых блоков рекомендуется применять легкие кладочные растворы, приготовленные на цементном или цементно-известковом вяжущем и легких заполнителях. В зоне опирания перекрытия рекомендуется укладывать ряд кирпича «плашмя» на растворе. Для зданий более трех этажей в местах опирания плит перекрытия и перемычек, как правило, ставят сетку из арматуры класса S500 диаметром 5 мм с ячейкой 70×70 мм.

Для облицовки стен одновременно с их кладкой, кроме плоских, применяют следующие типы защемляемых кладкой плит:

♦ кессонные, для заделки ребер которых в процессе кладки оставляются борозды соответствующего профиля;

♦ L-образной формы, устанавливаемые полкой на кладку с защемлением последующей кладкой, выполняемой на высоту данного ряда плит;

♦ Г-образной формы, которые навешивают горизонтальной полкой на стену, выложенную на высоту одного ряда плит.

При кладке с одновременной облицовкой защемляемыми плитами следует учитывать разницу в обжатии и усадке раствора в швах стен и облицовки. Горизонтальные швы заполняют раствором в процессе облицовки и кладки при высоте стены до Юм. При высоте сверх 10 м в нижней части стен швы остаются не заполненными до момента, когда нагрузки на стену достигнут не менее 85% проектных.

Вертикальные швы в облицовке заполняют раствором в процессе возведения стен. Подвижность цементно-песчаного раствора должна соответствовать глубине погружения стандартного конуса 6—8 см; раствора, применяемого для заливки пазух, — 8—10 см. Плоские плиты одновременно с кладкой укладывают с прокладными рядами или с креплением металлическими деталями.

Установку с прокладными рядами производят с чередованием прислонных и прокладных рядов облицовки. Сначала укладывают угловые и маячные плиты. Затем натягивают причалку и по шнуру устанавливают промежуточные элементы облицовки, закрепляя их временными связями, после чего выкладывают внутреннюю часть стены, устанавливают металлические связи, заделывают их в кладку.

При кладке с одновременной облицовкой ширину зоны материалов увеличивают до 1,5 м, а мктериалы размещают в два ряда: в первом, ряду — кирпич, во втором — облицовочные материалы

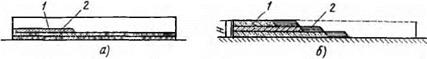

Облегченная кладка. Облегченная кладка является теплосберегающей и состоит из двух продольных стенок (облицовочный и внутренний слои) и воздушной прослойки, которая может быть заполнена утеплителем (теплоизоляционный слой), внешний вид стен при этом не отличается от привычных однослойных.

Облицовочный слой наружных стен, обеспечивающий архитектурные и эстетические качества фасадов зданий, должен обладать требуемой долговечностью и с надлежащей степенью надежности защищать теплоизоляционный слой от опасных внешних воздействий (ультрафиолетовое излучение, атмосферная влага, открытый огонь и т. д.), способных привести к изменению эксплуатационных свойств теплоизоляционного материала.

Внутренний слой наружных стен является несущим. Он обеспечивает восприятие собственного веса (возможно, и веса вышерасположенных конструкций — перекрытий, оборудования и др.), а также веса теплоизоляционного и облицовочного слоев и действующих на стены или их отдельные участки в стадиях возведения и эксплуатации внешних силовых и температурных факторов.

Теплоизоляционный слой, толщина которого определяется теплотехническим расчетом, обеспечивает требуемое нормативное сопротивление теплопередаче ‘наружных стен (по современным нормам — для стен из штучных материалов — не менее 2,0 м2 • °С/Вт).

Облицовочный слой. Наружный слой стены, обычно толщиной 120 мм (полкирпича), кладётся из облицовочного кирпича, камней керамических или силикатных, из цементно-песчаных вибропрессованных блоков-оболочек, лицевых каменных материалов и т. д.

Для обеспечения трешиностойкости облицовочного слоя при сезонных колебаниях температур и усадке кладки в нем прсхіусматривают деформационноусадочные швы, устраиваемые на всю высоту здания или облицовочного слоя с шагом не более: