Архивы за 20.10.2015

Устройство кровель из асбестоцементных волнистых листов (шифера)

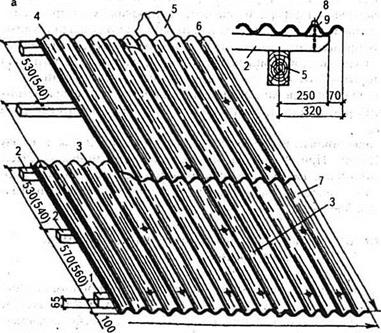

Кровли из волнистых асбестоцементных листов получили широкое распространение, особенно при устройстве покрытий малоэтажных жилых домов, общественных зданий, различных построек в сельской местности. Для устройства таких кровель применяют волнистые листы обыкновенного, средневолнистого,

усиленного и унифицированного профилей. Кровли из волнистых асбестоцементных листов обыкновенного профиля устраивают по деревянной обрешетке в жилых, гражданских и сельскохозяйственных зданиях, а из листов среднего, высокого и унифицированного профилей — по железобетонным, стальным и деревянным прогонам в зданиях любого назначения. Ко всем видам листов волнистого профиля выпускаются фасонные детали: коньковые, угловые, переходные и лотковые.

Уклоны кровель из асбестоцементных волнистых листов должны быть не менее 10%, при этом при уклоне кровли до 20% должна быть предусмотрена герметизация стыков между волнистыми листами.

Основанием под кровли из волнистых листов является обрешетка из деревянных брусков сечением не менее 50×50 мм, уложенных по стропилам или прогонам, с расчетом, что§ы каждый элемент основания (доска, древесно-стружечный или фанерный лист, верхняя плита панели) опирался не менее чем на три опоры. Шагбрусков обрешетки в чердачных кровлях для листов длиной 1 750 мм должен быть не более 750 мм. Стыки обрешетки располагают вразбежку только по оси стропильных ног или прогонов. В местах покрытия карнизных свесов, разжелобков и ендов основания из обрезных нестроганых досок толщиной — не менее 30 мм должны быть сплошными.

На крышу листы подают в контейнерах-поддонах легкими кранами, а их монтаж производят с инвентарных подмостей. Волнистые листы усиленного профиля можно монтировать кранами с помощью стропа с жесткими захватами.

Волнистые листы следует укладывать рядами по предварительной разметке от карниза к коньку. Направление укладки листов в ряду должно быть против направления господствующих ветров. Первый ряд (карнизный) кладут по туго натянутому шнуру-причалке, чтобы обеспечить прямолинейность свеса кровли.

Для волнистых асбестоцементных листов величина нахлестки поперек ската должна быть не менее чем на одну волну. Продольная нахлестка (вдоль ската) должна быть не менее 150 и не более 300 мм.

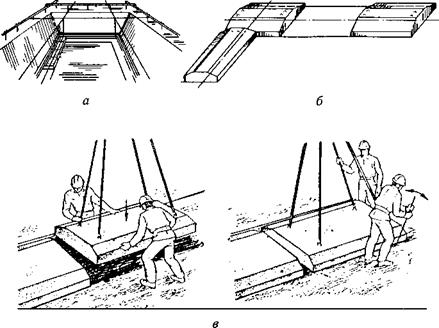

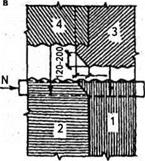

Асбестоцементные листы волнистые обыкновенного "профиля и средневолнистые укладывают на основание со смещением на одну волну по отношению к листам предыдущего ряда или без смещения с расположением всех рядов по длине ската в одну линию. Листы усиленного и унифицированного профилей укладывают по отношению к листам предыдущего ряда без смещения, с обрезкой углов (рис. 12.1). В местах стыка четырех листов обрезку углов двух средних листов производят с зазором между стыкуемыми углами листов обыкновенного профиля 3-4 мм и листов среднего, высокого и унифицированного профилей — 8—10 мм.

Каждый волнистый асбестоцементный лист крепится к обрешетке тремя шиферными гвоздями длиной 100 мм с антикоррозионной шляпкой или шурупами. Головки гвоздей при применении цветных листов должны быть окрашенными под цвет кровли. Под головки гвоздей подкладывают уплотнительные шай-

|

|

|

![]()

бы из резины или других плотных упругих материалов. Гвозди должны проходить через верхние части волн шифера, иначе через отверстия будет проникать вода. Чтобы листы не портились и не трескались, отверстия под гвозди необходимо сверлить дрелью, предварительно смочив место сверления водой. Для обеспечения подвижности кровли при температурных деформациях отверстия для крепежных деталей должны быть на 2—3 мм больше диаметра креплений.

Листы усиленного и унифицированного профилей крепятся к железобетонным и металлическим прогонам специальными крепежными элементами типа «крюк» (см. рис. 12.1).

Разжелобки и ендовы покрывают лотковыми деталями, укладывая их снизу вверх с нахлесткой 150 мм. При организованном стоке воды карнизные свесы покрывают оцинкованной сталью. Детали примыканий к вертикальным поверхностям закрывают металлическими фартуками или асбестоцементными уголками, которые крепят к прогонам.

Зведення житлових будинків

Загальні відомості. До житлових належать будівлі, в яких постійно чи тимчасово мешкають люди. Це житлові будинки, готелі, пансіонати, гуртожитки. Вони можуть бути одно — та багатоповерховими. Умовно їх поділяють на підземну та наземну частини.

Підземну частину зводять зі стрічкових чи ростверкових фундаментів по звичайній основі або палях, стін із залізобетонних блоків, елементів сходово-ліфтової клітки та плит перекриття. Наземну частину — із дрібноелементних матеріалів (цегли, керамічних каменів, дрібних блоків), великих блоків (підвіконних, простінкових, перемичних і кутових для зовнішніх стін, а також вертикальних і горизонтальних блоків для внутрішніх стін) та панелей для зовнішніх стін розміром на одну або дві кімнати (двомодульні панелі), а для внутрішніх стін — на одну кімнату.

У житлових будинках перекриття влаштовують із залізобетонних багатопустотних плит або шатрових панелей розміром на кімнату.

Зведення підземної частини житлових будинків. Монтаж фундаментних блоків і блоків стін підвалу починають відразу після закінчення земляних робіт у котловані.

Дно котловану певним чином готують до монтажу. Так, у разі піщаної основи поверхню лише ретельно вирівнюють, у випадку глинистої — у котловані під блоки-подушки роблять заглиблення на 10 см нижче від проектної позначки дна котловану, а перед монтажем блоків підсипають у них пісок до проектної позначки, переносять проектні осі на натуру (рис. 3.5), для чого навколо котловану встановлюють огорожі на відстані близько 1 м від верхньої кромки котловану.

Між протилежними огорожами натягують і закріплюють над котлованом дротяні осі. На перетині цих осей спускають висок і за його положенням фіксують осі на дні котловану. Від цих осей відмірюють відстань до зовнішньої грані фундаментної стрічки, де забивають два металеві штирі так, щоб натягнутий між ними шнур-причалка опинився на 2 — 3 мм за межами фундаментної стрічки.

|

Рис. 3.5. Монтаж фундаментів: а — стаканного типу; б — фундаментних подушок; в — стінових блоків |

Монтаж починають із встановлення маякових кутових і проміжних блоків-подушок на відстані до 20 м один від одного. Блок, поданий краном, опускають на підготовлену поверхню, орієнтуючи його за шну — ром-причалкою.

Горизонтальність встановлення та проектну позначку верху маякових блоків-подушок контролюють нівеліром, а рядових — за шнуром — причалкою та правилом.

Взаємно перпендикулярні осі для маякових блоків перевіряють за допомогою теодоліту, а для рядових — за шнуром-причалкою та монтажним зазором між ними.

Поверхню під стінові блоки ретельно вирівнюють. Перед їх монтажем на фундаментах позначають основні та міжсекційні осі.

Монтаж починають із встановлення маякових блоків у кутах та місцях перетину стін. Рядові блоки встановлюють на розчині за причалкою. Позначку верху останнього ряду блоків перевіряють нівеліром. Після усунення недоліків фундаменти згідно з приймально-здавальним актом здають під зведення чи монтаж наступних конструкцій.

Зведення цегляних будинків. Сучасні цегляні будинки поєднують у собі монолітні (зведені з окремих цеглин стіни та перегородки) та збірні залізобетонні деталі сходів, перекриттів, перемичок і т. д.

Тому комплексний процес зведення цегляних будинків поділяється на процеси зведення вертикальних конструкцій із цегли та на монтажний процес збірних деталей.

Цегляні будинки можуть складатися в плані з однієї, двох та більше секцій.

За захватку під час зведення цегляних будинків приймають одну секцію в межах поверху.

Залежно від кількості захваток у ПВР розробляють технологію зведення такого будинку.

Будинки із цегли зводять переважно з поздовжніми несівними зовнішніми та внутрішніми стінами.

Поперечні стіни в таких будинках улаштовують тільки у сходових клітках, де мають проходити димові та вентиляційні канали, а також у проміжках між ними для надання більшої стійкості поздовжнім стінам і будинку в цілому.

Процес зведення будинку, який складається з однієї захватки, можна організувати так.

Якщо кілька таких будинків розміщено неподалік один від одного, то муляри, виконавши, наприклад, кладку ярусу, переходять на кладку другого будинку. На першому в цей час установлюють чи пе — реустановлюють риштування і заготовлюють матеріали. В наступну зміну муляри повертаються на перший будинок, а на другому виконують роботи з установлення риштувань і заготовлення матеріалів і т. д.

Можна також організувати роботу інакше. В першу зміну виконують роботи із заготовлення матеріалів, установлення риштувань, геодезичні роботи. В другу і третю — зводять цегляні стіни і перегородки.

Якщо будинок складається з двох захваток, то роботу можна організувати так: на першій захватці виконують кладку, на другій — заготовлення матеріалів та інші роботи, в наступну зміну — навпаки.

Якщо будинок складається з трьох захваток, то на першій захватці виконують кладку, на другій — заготовлення матеріалів, установку риштувань, на третій — монтаж збірних конструкцій.

Цегляні будинки зводять спеціалізованими або комплексними бригадами.

Спеціалізовані бригади виконують тільки кладку (муляри) або тільки монтаж (монтажники), переходячи із захватки на захватку.

Комплексні бригади, які складаються з мулярів-монтажників, переходять на суміжну захватку тільки після виконання кладки та монтажу збірних конструкцій.

Зведення будинків із великих блоків. Зведення будинку починається з розмічування осей на поверхні фундаментів. Допоміжні осі будинку

виносять на відстань близько 1 м від зовнішньої площини стін і закріплюють їх паралельно осям зовнішніх стін штирями, які забивають У Грунт.

До початку монтажу наземної частини будинок ділять на захватки відповідно до технологічних рекомендацій, розроблених у ПВР.

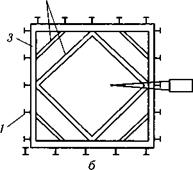

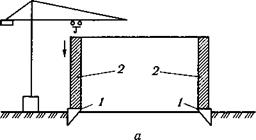

Монтаж починають у межах захватки з установлення маякових блоків у кутах захватки і в місцях перетину зовнішніх та внутрішніх стін на відстані 12 — 20 м один від одного (рис. 3.6).

Після цього між маяковими блоками натягують шнур-причалку, за яким монтують проміжні блоки у такій послідовності: спочатку встановлюють усі простінкові блоки, потім підвіконні і завершують укладанням перемичних блоків. Монтаж внутрішніх стін починають зі зведення сходових кліток. У процесі монтажу глухих ділянок стін блоки встановлюють послідовно — від одного маякового блока до іншого.

Сходові клітки, санітарно-технічні кабіни, балкони монтують паралельно зі стінами. Усі блоки зовнішніх і внутрішніх стін зв’язують між собою металевими накладками на рівні перекриттів.

Завершують монтаж укладанням плит перекриття послідовно від сходової клітки в обидва боки.

Зведення великопанельних будинків. Існує багато типових проектів житлових будинків з різноманітними за розмірами квартирами, зручним плануванням, поліпшеним опорядженням, з удосконаленою теплоізоляцією, звукоізоляцією, обладнанням. У будинках з великими прогонами для зовнішніх стін застосовують поверхове розрізування (однорядне) з одним або двома віконними прорізами.

Потокове будівництво такого типу будинків спрощується за умов організації домобудівних комбінатів (ДБК).

У домобудівному комбінаті в безперервний технологічний процес об’єднано виготовлення конструкцій, транспортування, монтажу й усіх наступних робіт, що значно ефективніше, ніж робота загальнобудівель — ними підрозділами.

Зведення великопанельних будинків рекомендується виконувати потоково-швидкісними методами. Для цього будинок у плані поділяють на захватки. За захватку приймають одну або дві секції в межах поверху. Такий поділ дає можливість поєднати на різних захватках монтаж конструкцій із санітарно-технічними, електромонтажними, столярними, опоряджувальними роботами. Поєднання цих робіт можливе тільки за таких умов:

1) початок і завершення всіх робіт на захватці мають точно збігатися з терміном, установленим графіками, узгодженими з усіма виконавцями;

2) межі захваток визначають так, щоб монтажні роботи на кожній із них можна було виконувати за ціле та однакове число змін.

Під час монтажних робіт особливу увагу слід звертати на послідовність і точність установлення збірних елементів. Послідовність установлення збірних елементів визначають з урахуванням конструктивних особливостей будинку, вона має забезпечувати стійкість змонтованої частини, безпечні умови роботи монтажників та інших робітників.

Установлення панелей бажано вести в напрямку на кран, оскільки у такому разі поліпшується видимість і зникає потреба переносити конструкції через раніше змонтовані. Категорично забороняється встановлювати панелі між раніше змонтованими, дозволяється тільки приставляти їх.

Точність монтажу є одним із найважливіших показників якості та надійності.

Залежно від принципу складання, монтажних пристосувань, оснащення та конструктивних рішень місць з’єднання панелей стін розрізняють такі основні методи монтажу стінових панелей і будинків:

а) вільний монтаж з використанням підкосів та встановлювальних рисок на перекриттях;

б) фіксований, або обмежено-вільний, монтаж з використанням групового монтажного оснащення;

в) просторова самофіксація, або замковий монтаж, за допомогою пластин з вирізами та кулачків у місцях з’єднання сусідніх стінових панелей.

Найпоширенішим є вільний монтаж через простоту виконання. Проте він не завжди забезпечує дотримання технічного розташування елементів будинку в процесі виконання робіт. Ускладнюється забезпечення співвісності під час наведення та встановлення конструкцій.

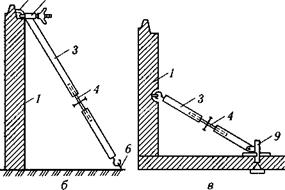

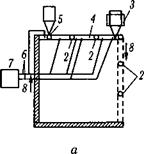

Для суміщення осей користуються кутниками та розміткою осей окремо на кожному поверсі. За цього методу стінові панелі тимчасово закріплюють за допомогою інвентарних підкосів (рис. 3.7, а —в).

Фіксований (обмежено-вільний) монтаж виконують із застосуванням групового монтажного оснащення, яке сприяє точнішому встанов-

|

|

|

г |

|

д |

|

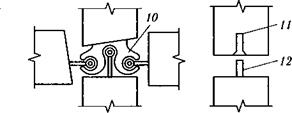

Рис. 3.7. Схеми тимчасового та замкового закріплення стін: а — підкосами зі струбцинами; б — підкосами без струбцин; в — укороченими підкосами; г, д — замкове з’єднання для самофіксації стінових панелей відповідно по бокових гранях та по вертикалі; / — стінова панель; 2 — струбцина; З — підкіс; 4 — стяжна муфта; 5 — нижній гак підкосу; 6 — монтажна петля на панелі перекриття; 7 — монтажна петля; 8 — захоплювач-голівка; 9 — універсальний захоплювач; 10 — замок; 11 — лунка; 12 — штировий фіксатор |

|

|

ленню панелей, підвищує темп монтажу порівняно з вільним монтажем, а також забезпечує жорсткість конструкцій.

Комплекти застосовуваних пристосувань виконують водночас орієнтувальні, обмежувальні та утримувальні функції як щодо окремого елемента, так і кількох елементів на захватці чи поверсі.

Варіантом обмежено-вільного монтажу може бути встановлення деталі на фіксатори, за допомогою яких визначають проектне положення низу панелі (рис. 3.7, д).

Вивіряння верху панелі та тимчасове закріплення здійснюється так само, як і під час вільного монтажу.

Замковий монтаж, або метод просторової самофіксації, дає можливість пришвидшити процес монтажу, відмовитись від застосування спеціальних монтажних пристосувань, виключити електрозварюваль

ні роботи і т. д. Чергову панель з’єднують з попередньою за допомогою спеціального замкового пристрою, зображеного на рис. 3.7, г.

Технологія зведення великопанельних будинків нині повністю себе вичерпала. Значні витрати часу на монтажні процеси, низька якість поверхонь панелей, велика кількість процесів та операцій, виконуваних на будівельному майданчику, перевитрати матеріалів, відсутність можливості підвищувати рівень механізації зумовили розроблення нових технологій, зокрема технології зведення будинків із об’ємних блоків.

Зведення будинків із об’ємних блоків. Застосування цієї технології дало можливість значно пришвидшити зведення будинків завдяки скороченню кількості підйомів та монтажних вузлів. Крім того, за цією технологією значну кількість опоряджувальних операцій та операцій, пов’язаних з інженерним обладнанням, можна виконувати в заводських умовах, що майже вдвічі підвищує рівень механізації. Рівень заводської готовності можна довести до 75 — 80 %.

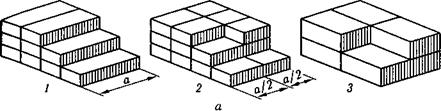

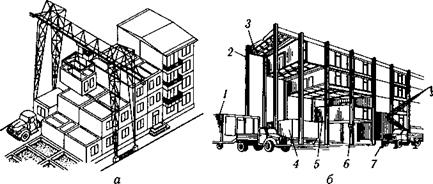

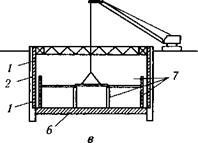

За архітектурними рішеннями блокові будинки монтують за такими конструктивними схемами блоків: на ширину будинку, на кімнату, на квартиру (рис. 3.8, а).

За способом виготовлення об’ємні блоки мають умовні назви: «ковпак» — п’ятистінний блок зі збірною панеллю підлоги, «стакан» — зі збірною панеллю стелі; «лежачий стакан» — з приставною зовнішньою панеллю (рис. 3.8, б).

Монтаж об’ємних блоків здійснюють з транспортних засобів.

Особливості монтажу блоків визначають такими чинниками: великою масою блока, відносно великими лінійними розмірами блока порівняно з його висотою.

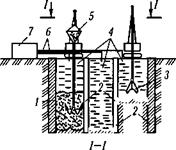

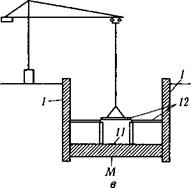

До початку монтажу наносять розлічувальні осі, розмічають місця установлення блоків. На першому поверсі блоки встановлюють від середини до країв. Точність установки блоків контролюють за допомогою теодоліта, а на інших поверхах — у рівень з блоками, встановленими раніше. Схему монтажу об’ємних блоків наведено на рис. 3.8, в. Для монтажу блоків використовують стрілові, самохідні, баштові або козлові крани (рис. 3.9, а). Запровадження безкранового методу монтажу, за якого використовують різноманітні домкратні пристрої, дає значну перевагу перед традиційними крановими способами (рис. 3.9, б). На підготовленому майданчику встановлюють несівні, заздалегідь напружені, залізобетонні колони, які оснащено спеціальними крокуючими фрикційними домкратами. Монтаж починають з того, що у створ прогону будинку вставляють покрівельну панель, під яку підводять спеціальні візки. За допомогою цих візків панель доставляють у зону піднімання, де її підвішують на чотирьох домкратах. Переміщуючи домкрати по колонах, піднімають панель до проектної позначки. Змонтовані у такий спосіб панелі створюють жорстку діафрагму, яка забезпечує жорсткість системи у цілому.

|

|

|

|

Після цього у тій самій послідовності монтують об’ємні блоки — по одній або кількох сходових вертикальних захватках. Після закріплення чергового блока домкрати опускають униз, де їх готують до наступного піднімання.

Цей спосіб дає можливість автоматизувати весь монтажний процес. Застосування такого методу дає змогу змонтувати п’ятиповерховий будинок за чотири —шість змін, трудомісткість монтажу будинків з об’ємних блоків порівняно з великопанельними скорочується у три-чотири рази, а сумарні витрати на виготовлення і монтаж — у півтора раза. Загальна тривалість зведення об’ємноблокових будинків удвічі-утричі менша, ніж великопанельних.

|

Рис. 3.9. Схеми монтажу блоків за допомогою різних пристроїв: а — козловими кранами; б — домкратами фрикційного зчеплення; 1 — блок, підготовлений до розвантаження; 2 — колона; 3 — панель покрівлі; 4 — блок, що подається на візку в монтажну зону; 5 — блок, що піднімається; 6 — крокуючий домкрат; 7 — самохідна вишка |

Зведення висотних будинків. У сучасному міському будівництві все більше зводять будинків із підвищеною кількістю поверхів. Практика будівництва показала доцільність забудови великих міст будинками підвищеної поверховості.

Вирішальними чинниками у плануванні зведення висотних будинків крім містобудівних вимог є такі: економне використання землі (що нині особливо актуально), коли кожний квадратний метр суворо контролюється відповідним управлінням міськради, зручність концентрації приміщень, зменшення довжини зовнішніх інженерних мереж; зручне розміщення адміністративних і торгових центрів, навчальних закладів і т. д. Одним з основних завдань зведення висотних будинків є забезпечення точності монтажу основних конструктивних елементів каркасів.

Висотні будинки здебільшого будують з обмеженими в плані розмірами. Будівництво будь-якого висотного будинку має здійснюватись обов’язково за вказівками ПВР. Відхилення від цих вимог може призвести не тільки до появи браку чи небажаних наслідків монтажу, а й до аварій.

У процесі монтажу конструкцій каркаса поєднують такі роботи: установлення конструкцій, їх вивірення, зварювання стикових з’єднань, антикорозійний захист, оброблення швів і стиків. Ці процеси, хоч вони технологічно й організаційно взаємопов’язані, часто виконують двома суміжними потоками: одним здійснюють установлення елементів каркаса, зварювання і антикорозійний захист, другим — замонолічування монтажних стиків, швів перекриттів, бетонування монолітних ділянок каркаса слідом за першим потоком.

Ведучим процесом є встановлення (монтаж) конструкцій. Усі інші, суміжні, процеси потрібно виконувати в ритмі робіт, визначеному для ведучого процесу.

Залежно від послідовності виконання окремих робіт висотні будинки зводять роздільним, комплексним або комбінованим методами.

За роздільного методу всі етапи робіт здійснюють послідовно: спочатку бетонують ядро жорсткості, монтують на всю висоту каркас, стінові панелі, потім проводять покрівельні, спеціальні й опоряджувальні роботи.

Комплексний метод полягає у дотриманні принципу суміщеного виконання на різних рівнях усього комплексу монтажних, спеціальних, опоряджувальних робіт.

За цього методу окремі етапи можуть виконуватися роздільно, інші — суміщено: бетонування ядра жорсткості до проміжної позначки; монтаж конструкцій каркаса, стінових панелей, опоряджувальні роботи, завершення робіт з бетонування ствола жорсткості; завершення монтажу конструкцій каркаса і суміщуваних етапів робіт.

На вибір того чи іншого методу зведення будинку впливають: розмір і конфігурація його в плані, експлуатаційні параметри, розміщення монтажних кранів, умови безпечності і можливості суміщення робіт, тривалість зведення будинку, вартість робіт.

Для будівництва використовують пересувні, приставні та самопідіймальні баштові крани. Організація всіх процесів зведення висотних будівель здійснюється за умови потокового рівноритмічного їх виконання з урахуванням конструктивних і технологічних взаємозв’язків робіт.

Зведення будинків із монолітного залізобетону. Сучасне будівельне виробництво неможливе без застосування монолітних бетонних і залізобетонних конструкцій. Розробляючи технології зведення будівель різного призначення (зокрема, житлових будинків) архітектори, конструктори, технологи все частіше віддають перевагу застосуванню монолітних конструкцій перед збірними.

Монолітний бетон і залізобетон, як правило, економічніші за збірний. Застосування бетонів на легких заповнювачах (шлак, туф, керамзит, вермикуліт та ін.) дає змогу істотно знизити масу будинків, поліпшити експлуатаційні, теплотехнічні, звукоізоляційні та інші характеристики.

Усі бетонні й залізобетонні роботи складаються з комплексу технологічно пов’язаних між собою процесів, які охоплюють улаштування та розбирання опалубки, заготівлю та встановлення арматури, приготування, транспортування, укладання та ущільнення бетонних сумішей. Вибір опалубки здійснюється з урахуванням застосовуваної технології й організації опалубних, арматурних і бетонних робіт. Вибір залежить також від типу конструкцій та будинків, їх розмірів конфігурації. У бетонних і залізобетонних роботах широко застосовується потоковий метод, який передбачає поділ усього фронту робіт, які мають бути виконані, на окремі ділянки і захватки. Кількість захваток має дорівнювати кількості виконуваних процесів та операцій.

Строки робіт, організація процесів, комплектування бригад, порядок виконання процесів і операцій — все це регламентується проектом виконання робіт (ПВР).

Укладання бетонної суміші та догляд за бетоном у процесі його твердіння виконують спеціалізовані ланки чи бригади. Усім ланкам бригади бетонників надається підготовлений фронт робіт не менш як на добу, а в разі зведення конструкцій, в яких не допускаються перерви в роботі, — на весь період бетонування цих конструкцій. Потрібний фронт робіт призначають з урахуванням продуктивності застосовуваних машин і механізмів з подавання бетонної суміші в конструкцію. Роботу спеціалізованих ланок бетонників організують, як правило, в дві зміни, а у випадку подавання бетонної суміші бетононасосами та бетонування конструкцій, в яких не дозволяються перерви у роботі, — у три зміни за змінним графіком. Якщо одночасно з бетонуванням виконуються й інші (суміжні) роботи, то в цьому випадку організують комплексні бригади.

Комплексну бригаду ділять на спеціалізовані ланки (ланка теслярів, ланка арматурників, ланка бетонників).

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

Сварочные машины устанавливают в цехе на пол (но не на землю). Так как все типы машин имеют водяное охлаждение, к месту их установки необходимо подвести воду и предусмотреть отвод отработанной воды.

В летнее время допускается установка машин под навесом, а в зимний период машины устанавливают в отапливаемом помещении, которое должно иметь хорошую вентиляцию.

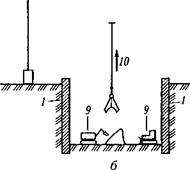

На рис. 108 показано рабочее место при контактной сварке стыков.

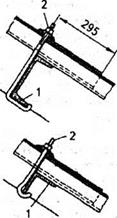

Выпрямленные стержни подвозят по узкоколейному пути 1 на удлиненной вагонетке (рис. 108) и складывают на козелки 3, примыкающие к роликовым столам 4, расположенным на одной линии с осью приводных наждачных точил 10. Рабочие, работающие у наждачных точил, берут с козелков по одному стержню и, подавая их вдоль роликовых столов к точилам, производят зачистку торцов и концов на длину 10—15 см. Затем стержни с зачищенными концами передвигают на козелки, установленные между роликовыми столами. Звено, работающее у точил, состоит из двух арматурщиков 4 и 3-го разряда.

Применение роликовых столов вместо деревянных верстаков со сплошным настилом в несколько раз уменьшает усилие, необходимое для продвижения стержня, так как трение скольжения заменяется трением качения по вращающемуся ролику.

Рабочие, обслуживающие сварщика, берут с козелков обработанные на точилах стержни, передвигают их на роликовые столы 7, установленные на одной оси и высоте с центром зажимов сварочного аппарата 5, и, двигая стержни по роликам, подают их зачищенными концами к сварочному аппарату.

Сварщик закрепляет в зажимах сварочного аппарата концы свариваемых стержней, выпуская их из зажимов на необходимую величину (см. табл. 21), и производит сварку.

Сваренные прутья скатываются на ступенчатую подставку 8, откуда их берут для дальнейшей обработки.

Подставка 8 для сваренных стержней должна иметь сплошной настил, чтобы неокрепший стык не прогнулся под действием собственного веса стержня.

/г»

а — общий вид; б — план; / — узкоколейный путь для подвозки прутьев; 2 — привезенные стержни арматуры с незачшцепными концами; 3 — инвентарные козелки для складывания прутьев; 4 — роликовые столы для подачи арматуры к наждачным кругам; 5 — стыковой электросварочный аппарат; 6 — стержни с зачищенными концами; 7 — роликовые столы для подачи арматуры к сварочному аппарату; 8 — ступенчатая подставка для остывания сваренных прутьв; 9 — сваренные стержни на подставке; 10 — наждачные круги (точила) для зачистки концов

Цикл сварки одного стыка состоит из следующих операций :

а) установки концов свариваемых стержней в зажимах стыковой машины;

б) сварки, т. е. разогрева, оплавления и сжатия;

в) раскрытия зажимов;

г) снятия и передвижки сваренных стержней на стеллажи или вдоль поточной линии к рабочему месту следующей операции.

На стыковых контактных сварочных машинах работает звено из двух человек: электросварщик обслуживает машину и производит сварку; арматурщик 3-го разряда (совместно со сварщиком) устанавливает и зажимает стержни, вынимает сваренные стержни и откладывает их в сторону, на стеллаж.

Будка, в которой установлен сварочный аппарат, по своей конструкции должна позволять свободно подавать сваренные стержни на подставку. Как видно из рис. 108, это достигается устройством верхней части будки вместе с кровлей в виде консоли.

На рис. 110 показана организация рабочего места для сварки стыков по методу арматурщика Ломакина, с установкой третьего точила для зачистки второго конца стержня. Это дает возможность удобно, без повертывания, производить последовательное соединение нескольких стержней. Порядок работы достаточно ясно виден из рисунка.

Подготовку машины к работе сварщик должен выполнять в следующем порядке:

а) проверить соответствие контактных губок диаметру свариваемых стержней; при необходимости сменить губки. Сменять следует также сильно деформировавшиеся и загрязненные губки;

б) проверить прочность закрепления губок и отсутствие их смещения при зажимании стержней;

в) отрегулировать взаимное положение губок таким образом, чтобы при сварке совпадали оси арматурных стержней;

г) отрегулировать движение осадочного устройства и проверить зажимное усилие;

д) проверить наличие смазки в необходимых местах;

е) отрегулировать положение и проверить ’работ}’ автоматического выключателя тока;

ж) установить нужную степень регулирования сварочного трансформатора;

з) проверить исправность системы водяного охлаждения машины.

В процессе подготовки машины рекомендуется произвести одну или несколько пробных сварок с испытанием качества пробных стыков путем загиба в холодном состоянии.

Предварительная очистка торцев свариваемых стержней нужна при сварке методом сопротивления. При сварке методом оплавления необходимо очищать торцы только от загрязнений, мешающих образованию искры, например от маркировочной окраски. Кроме специального приводного станка и наждачных то-

чил, о которых упоминалось выше, очистка может также производиться вращающимися механическими щетками или струей песка.

При поточной организации работ в арматурном цехе сварку стыков целесообразно объединять в одной поточной линии с — рез-

Рис. ПО. Стыковая сварка по метолу арматурщика Ломакина:

а — организация рабочего места: 1 — сварочная машина; 2 — наждачные круги для

зачислен концов стержней; 3 — козелки; 4 — роликовые столы; 5 — подставка для сваренных стержней; б — последовательность сварки; / — прутья уложены на козелки; левый конец одного из прутьев обтачивается на третьем точиле; 2 — первые прутья с обеих сторон сварочной будки зачищаются с концов па точилах; 3 — прутья после зачистки передвинуты на второй ряд козелков; следующий прут зачищается с левого конца; 4 — прутья передвинуты на роликовые столы для сварки; у следующих двух прутьев зачищаются концы; 5 — сваренные прутья продвигаются по роликовым сголам для резки или транспортирования к етапу для гнутья; очередном прут зачищается с левого конца кой, а иногда также и с гнутьем стержней. Дуговая сварка производится электросварщиками 5-го разряда.

Основным рабочим инструментом сварщика при дуговой сварке является электрододержатель (рис. 111), необходимый

для закрепления электрода при сварке и подвода к нему тока. Электрододержатель должен быть легким и удобным, чтобы по возможности меньше утомлять сварщика. Для этого вес его

|

Рис. 111. Типы электрододержателей: а — пружинный с плоскими губками; б — с защитным экраном (при большой силе тока); в — пружинный с плоскими губками и с приваренной к одной из губок планкой, ограничивающей длину огарка |

должен колебаться в пределах от 400 до 700 г, а расстояние от места зажима электрода до начала рукоятки должно быть равно 150 мм. Рукоятка делается из дерева или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при токе силой более 300 а снабжаются защитным экраном.

Захваты делают из медных сплавов и стали. Электрод должен прочно держаться пэи любом наклоне электрододержателя.

Правила безопасности труда пои уходе. за бетоном и исправлении его дефектов

При уходе за бетоном и исправлении его дефектов организация рабочих мест должна обеспечивать такую же безопасность, как во время выполнения основных работ.

Рабочие места, расположенные над землей или на перекрытиях на расстоянии 1 м и выше, должны быть ограждены.

Перила должны выдерживать массу 70 кг.

При невозможности или нецелесообразности устройства ограждений рабочие должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены.

При использовании растворонасосов для заделки раствором отверстий в бетоне, для нагнетания раствора за обделку туннелей и цементации бетона соблюдают следующие правила техники безопасности.

Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа, установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, превышающим рабочее в 1,5 раза.

Ежедневно перед началом смены надлежит осматривать манометр на растворонасосе и заменять его в случае неисправности.

Удалять пробки, образовавшиеся в растворонасосе, трубопроводах и шлангах, можно только после снятия давления в системе.

Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м. Перегибать шланги, по которым транспортируется раствор, нельзя.

Не следует ремонтировать растворонасосы и растворопроводы, находящиеся под давлением, а также затягивать их сальники и фланцевые соединения.

Гибкие растворопроводы (шланги) необходимо соединять со штуцерами растворонасосов с помощью хомутов на болтах. Запрещается применять для этой цели проволоку.

При работе с электро — и пневмоинструментами правила техники безопасности во время исправления дефектов бетона такие же, как и при укладке бетонной смеси.

Зведення інженерних

нженерними спорудами є опори лінії електропередачі (ЛЕП), радіощогли, телевізійні та радіорелейні башти, димарі, вентиляційні труби, водонапірні башти, резервуари, зернові елеватори, транспортні пересічення на різних рівнях, підпірні стіни, підземні переходи тощо.

Найпоширенішими є споруди, які мають значну висоту порівняно з невеликими розмірами у плані. Такі споруди можуть бути розміщені як поодинці, інколи на значній відстані одна від одної, так і групами. Найчастіше їх виконують з металу, рідше зі збірних залізобетонних конструкцій. Враховуючи те, що в більшості цих конструкцій центр ваги розміщений порівняно низько, найпоширенішим є встановлення у проектне положення заздалегідь повністю складених на землі конструкцій. Монтаж цих споруд доручають тільки монтажникам високої кваліфікації, добре обізнаним з технологічними особливостями зведення їх, оскільки монтувати конструкції можна різними методами. На вибір методу впливають як функціональне призначення і конструктивні рішення споруди, так і умови будівництва.

Монтаж легких опор ліній електропередачі можна виконувати як монтаж колон за допомогою самохідних кранів. Опори, які мають великі висоту та масу, монтують у проектному положенні методом нарощування окремих частин.

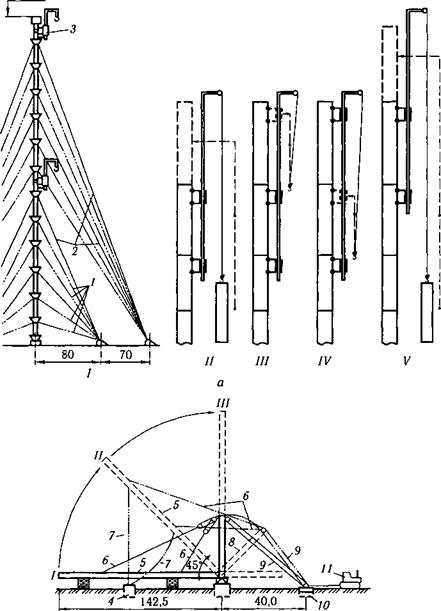

Щогли монтують методами нарощування або піднімання заздалегідь складеної конструкції поворотом.

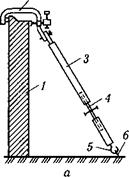

Метод нарощування полягає у встановленні перших двох-трьох секцій за допомогою самохідного крана. Після закріплення їх розчал — ками подальший монтаж ведуть за допомогою самопідіймального крана, який спирається на раніше змонтовані конструкції (рис. 3.1, а). Методом нарощування монтують щогли заввишки 80 м. Щогли заввишки 40 — 50 м піднімають повністю складеними та оснащеними на землі.

|

310,00

б |

Рис. 3.1. Монтаж інженерних споруд:

а — щогли самопідіймальним краном; б — щогли поворотом за допомогою падаючої стріли; в — монтаж транспортних пересічень тунельного типу; І — схема монтажу; II — V — послідовні етапи роботи крана; / — тимчасові розчалки; 2 — постійні розчалки; З — монтажний кран; 4, 10 — якорі для закріплення вант; 5 —щогла; 6 —тяги; 7 — ванти; 8 — падаюча щогла; 9 — тяговий поліспаст; 11 — трактор

За умови достатньої міцності щогли її встановлюють методом повороту із застосуванням падаючої монтажної стріли (рис. 3.1, б). Під час підготовки до монтажу на центральному фундаменті встановлюють тимчасову опору із шарніром повороту, на яку спираються п’яти щогли і монтажної стріли. На щоглі встановлюють дві підіймальні тяги, поліспаст і постійні відтяжки. Монтажну стрілу піднімають самохідним краном, потім за допомогою двох тракторів вибирають підіймальний поліспаст відразу за обидва кінці. Після встановлення щогли у вертикальне положення її закріплюють постійними відтяжками.

Підпірні стінки влаштовують уздовж річок під час будівництва набережних, швидкісних магістралей, у випадках забудови на стрімких схилах місцевості; їх можна зводити зі збірних залізобетонних елементів монолітними і комбінованими. Комбіновані підпірні стінки, які споруджують уздовж річок, влаштовують на пальових фундаментах.

Для уникнення вимивання ґрунту з-під основи фундаменту підпірної стінки водою, із залізобетонних шпунтин перерізом 15 х 50 см і завдовжки 5 м влаштовують шпунтовий ряд, за яким відсипають гальку з

фракцією зерен 15 — 40 мм. Над палями обладнують монолітний залізобетонний ростверк.

Підпірні стінки зводять потоковим методом. Спочатку копрами заглиблюють шпунт і палі, потім ланки монтажників установлюють опалубку, монтують арматуру та укладають бетонну суміш. Після того як бетон набере достатньої міцності, монтують стінові блоки.

Улаштування транспортних пересічень тунельного типу в різних рівнях починають із забивання шпунту з металу чи з іншого матеріалу по обидва боки майбутнього тунелю. Потім між шпунтовими стінками вибирають ґрунт. Після розроблення ґрунту та планування основи під фундаменти починають монтаж найбільш трудомісткої ділянки — закритої частини тунелю — і ведуть його знизу вгору. Оскільки вздовж осі Б (рис. 3.1, в) розміщені найважчі елементи (фундаменти та ригелі), монтажний кран вибирають відповідно до них.

У глибинній частині тунелю починають монтаж підпірної стінки вздовж осі А. Спочатку монтують маякові фундаментні блоки, а потім — усі інші. Після монтажу фундаментів уздовж цієї осі монтують підпірну стінку.

Після цього переходять на вісь В для виконання тих самих робіт, що й по осі А. Водночас уздовж осі А замонолічують стики і бетонують монолітні пояси Пх. В останню чергу монтаж виконують уздовж осі Б, а уздовж осі В в цей час замонолічують стики і бетонують монолітні пояси Я|. Такий технологічний порядок забезпечує безперебійну роботу крана, який, завершивши роботи на осі Б, переходить до монтажу балок перекриття в прогоні між осями А — Б, а потім — між осями Б —В.

Після монтажу закритої частини тунелю та пандусів укладають розпірні балки і влаштовують монолітні залізобетонні пояси Я1? Я2, Я3. Завершують монтаж засипанням баластного ґрунту та його ущільненням.

Підземні частини промислових будинків, склади, гаражі, насосні, бойлерні, метрополітен та інші інженерні підземні споруди можна будувати з поверхні землі, використовуючи одну із технологій: у відкритому котловані аналогічно наземним будівлям; опускним способом; способом «стіна в грунті».

Відкритим способом будують підземні споруди з попереднім копанням котловану з поверхні землі. Споруди неглибокого закладання можна зводити без кріплення стінок котловану. Це звільнює його простір від розпорок, кріплень тощо, проте потребує застосування вантажопідйомних кранів із дещо більшим вильотом стріли. У глибоких котлованах відкоси будують настільки великими, що вартість земляних робіт значно впливатиме на вартість споруди. Іноді навколишня забудова унеможливлює виконання котловану з відкосами, і якщо такий котлован все-таки буде виконано, то виліт стріли вантажопідіймального крана через велику ширину котлована буде надто великим.

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

![]()

Розглянемо послідовність виконання основних робіт на будівництві підземної споруди у котловані з розпірними стінками (рис. 3.2). По зовнішньому контуру котловану в ґрунт заглиблюють (за потреби — з використанням лідерного буріння) металеві двотаврові палі достатнього поперечного перерізу. Ґрунт усередині контуру із паль починають вибирати, а голови паль з внутрішнього боку обв’язують нерозрізною балкою. Поки котлован неглибокий, його дно слугує робочим майданчиком для монтажу розпірних балок. їх монтують з упором в обв’язувальну балку.

Таке розміщення (рис. 3.2, б) балок створює достатньо вільного простору в центрі котловану, що сприяє вертикальному транспортуванню матеріалів, конструкцій і будівельних машин з поверхні на дно котловану. З відкопуванням котловану його вертикальні стінки кріплять за допомогою дощатої горизонтальної збірки між металевими палями.

У викопаному котловані улаштовують водовідлив ґрунтових вод і виготовляють конструкції підземної споруди: фундаменти, стіни, колони, балки, перекриття. Після набирання міцності зовнішніми стінами споруди і влаштування гідроізоляції пазухи між спорудою і кріпленням стінок котловану засипають з ущільненням, знімають розпірки, об-

|

|

![]()

Рис. 3.4. Будівництво підземної споруди методом «стіна в ґрунті»: а — улаштування «стіни в ґрунті»; б — виймання ґрунту під захистом «стіни в ґрунті»; в — будівництво внутрішньої частини споруди; / — «стіна в ґрунті»; 2 — трубчасті роздільники стіни на захватки; 3 — широкозахоплювальний грейфер; 4 — глинистий прохідницький розчин; 5 — бетонування стіни бетонолитною трубою; 6 — трубопроводи; 7 — глинисте господарство; 8 — напрямок робіт; 9 — землерийна техніка; 10 — видалення ґрунту; 11 — дно — фундамент споруди; 12 — внутрішні конструкції споруди

(0,4—1,2 м) траншеї без механічного кріплення, а під захистом прохідницького глинистого розчину густиною 1,05—1,15 г/см3. Викопані траншеї бетонують підводним способом і створюють зовнішні стіни підземної споруди без викопування внутрішнього об’єму.

Копання траншей супроводжується роботою глинистого господарства, в якому готують глинистий розчин, забезпечують його циркуляцію, очищення від вимитого розчином із траншеї бурового шламу, а також технологічні властивості розчину.

Копання траншей і бетонування стіни виконують потоково, відразу після готовності траншеї, для чого по всій довжині її поділяють на захватки завдовжки 4 —6 м.

Бетонують стіну литою бетонною сумішшю за допомогою бетонолит — них труб або бетононасосом і напірним бетоноводом.

Після того як конструкції зовнішніх стін («стін у ґрунті») наберуть достатньої міцності, ґрунт із вигородженого ними простору вибирають, улаштовують дно (фундамент) і зводять внутрішні конструктивні елементи (колони, стіни, перекриття тощо).

Таким способом можна будувати споруди завглибшки 20 — 40 м.

Монтаж структур типа «МАрхИ»

Монтаж ведут укрупненными блоками 24×24, 30×30, 36×36 м Сборка и установка в проектное положение не имеют принципиальных отличий от технологии сборки и установки блоков «Кисловодск», однако сами схемы монтажа имеют некоторые особенности, обусловленные своеобразием опирання блоков «МАрхИ» на несущие конструкции.

Эти блоки, в отличие от блоков «Кисловодск», имеют несколько вариантов опирання на колонны; опирание на четыре, шесть, восемь и более колонн, расположенных по контуру блока или внутри блока (рис. 7.1, к). Возможно также опирание блока на несущие стены, пилястры, обвязочные балки и т. п.

Монтаж ведется двумя стреловыми кранами ДЭК-50 или СКГ-63. При небольшом количестве монтируемых блоков используются монтажные мачты или шевры.

При больших размерах конструкции эффективна сборка в проектном положении на передвижных монтажных опорах с помощью автокрана.

Монтаж вертикальным подъемом. Применяется при монтаже покрытий зрелищных зданий, спортивных сооружений, ангаров, железнодорожных и аэровокзалов и т. п. Пролеты таких структурных покрытий составляют 60-100 м и более.

Сборка конструкций проводится после установки всех несущих колонн. Сборочные стенды расположены на земле, у места установки конструкции. После сборки решетчатая конструкция или полностью обустроенный блок покрытия (кровля, инженерные коммуникации и т. п ) поднимается на проектную отметку системой монтажных мачт (рис. 7.16) или системой ленточных фермоподъемников. Масса блоков весьма значительна. Так, при возведении ангара в аэропорту Окене в Варшаве она составила 900 т, в лондонском аэропорту Хитроу смонтирована структура массой 2700 т. При возведении ангара в Цюрихе была поднята структура размером 90×130 м общей массой 5300 т

|

Рис. 7 16 Конструкция покрытия ангара после окончания подъема |

Монтаж надвижкой. Структурное покрытие концертного зала в г. Сочи имеет шестигранное очертание в плане пролетом 84 м и площадью 5670 м2. Выполнено из алюминиевых труб диаметром 90-120 мм.

Сборка покрытия выполнялась из пространственных пирамид (тетраэдров) (рис. 7.3, 7.17) заводского изготовления и из плоских треугольных элементов на болтах. Сам процесс сборки конструкции

проходил на проектной отметке (но не в проектном месте) на монтажной эстакаде. Собираемая панель пристыковывалась к ранее собранной части конструкции. Затем с помощью лебедок по направляющим катальным ходам конструкция циклично перемещалась на ширину панели. Циклы сборки и перемещения чередовались до полной сборки и надвижки всей конструкции покрытия в проектное положение. Затем конструкция опиралась на опоры и выполнялось ее рабочее закрепление.

Монтаж на проектных отметках. При больших объемах монтажных работ, при значительной длине здания, при пролетах более 36,0 м, при нескольких пролетах одинаковой длины для повышения темпа монтажа используют передвижные подмости (кондуктор), который перемещают вдоль пролета по катальным ходам с помощью лебедок (рис. 7.17).

На каждой стоянке кондуктора собираются 2-4 панели структуры с приданием строительного подъема каждой панели.

Сборка начинается с угловой ячейки, добавляя последующие ячейки в один ряд в направлении увеличения строительного подъема Направление монтажа каждого ряда ячеек принято слева направо и в процессе сборки не меняется. Это позволяет компенсировать неточности размеров опорного контура здания по длине.

После сборки этого блока его раскружаливают, и кондуктор перемещают на следующую стоянку.

После сборки следующего блока кондуктор перемещают на следующую стоянку, а два предыдущих блока, получивших проектный прогиб после раскружаливания, соединяют между собой.

При сборке последующих рядов ячеек по ширине захватки но требуется дополнительной подгонки и выверки, так как первый ряд ячеек является своеобразным шаблоном (пространственным ориентиром).

Монтаж криволинейных структурных конструкций Купольные покрытия со структурами собирают на опорном кольце на стенде на уровне земли и поднимают на проектную отметку (на стены или рбвязочную балку) методом вертикального подъема Для этого используют монтажные мачты (2…8 шт.) или фермоподъемники.

Таким же способом возведят структурные оболочки. Однако здесь при небольших размерах оболочки 18×18, 24×24 м возможен монтаж двумя мобильными кранами.

Монтаж структурных сводов ведут, как правило, методом перекатывания отдельных блоков вдоль пролета при помощи передвижной монтажной башни (высокий установщик на рельсовом или колесном ходу) или при помощи низкого установщика на мостовом кране (рис. 7.11,7.12).

Здесь необходимо отметить одну технологическую особенность: на сборку монтажного блока структурной конструкции бригада затрачивает 1…3 рабочие смены, то есть 8…72 часа. И это при правильной организации труда и четкой поставке ресурсов. На установку блока в проектное положение один или два крана затрачивают 1 …2 рабочих часа. Остальное время монтажного цикла (10…70 часов) указанная техника простаивает. Учитывая, что на этих процессах задействованы тяжелые краны СКГ-40. ДЭК-50, СКГ-63, СКГ-100, стоимость машиносмены которых весьма высока, имеют место значительные непроизводительные затраты (на оплату простоя крана).

К металлическим висячим покрытиям относят конструкции с гибкими и жесткими несущими нитями, по которым укладывают ограждающие кровельные конструкции из профилированного стального пастила или из сборных железобетонных элементов, а также гонколистовые мембраны, выполняющие несущие и ограждающие функции.

Висячие покрытия оказываются наиболее экономичными по сравнению с другими конструкциями в тех случаях, когда требуется перекрывать средние и большие пролеты без внутренних опор Уже существует висячее покрытие пролетом до 130 м. На основе дальнейшего развития конструктивных форм покрытий пролеты могут быть еще больше.

Возможны комбинированные системы висячих покрытий — тонколистовые мембраны, подкрепленные системой гибких (вантовых) или жестких нитей в виде балок, прогонов, ферм или стальных полос. Достоинствами мембранных покрытий являются их высокая

технологичность изготовления и монтажа (как правило, мембрану укрупняют на заводе в крупноразмерные полотнища шириной 9. 12 м, их сворачивают в компактные рулоны для транспортировки на стройплощадку, а при устройстве покрытия раскатывают рулоны), а также характер работы в покрытии — на двухосное растяжение, что позволяет перекрывать 200-метровые пролеты стальной мембраной толщиной всего 2 мм.

Несущие гибкие и жесткие нити (гибкой нитью принято называть элемент покрытия с малой жесткостью на изгиб, в котором расчетные напряжения от изгиба не превышают 5% напряжений от растяжения) характеризуются простотой изготовления, возможностью снижения металлоемкости за счет применения материалов с высокими прочностными свойствами, а также монтажа укрупненными элементами. Висячие растянутые элементы обычно закрепляют за жесткие опорные конструкции, которые могут быть в виде замкнутого контура (кольца овала, прямоугольника), опирающегося на наклонные арки или рамы, удерживающие покрытие

8.1. Виды покрытий. Назначение

Покрытие образуется системой натянутых через пролет здания нитей (вант). Ванты могут быть как гибкими (тросы, цепи), так и жесткими (например, в виде перевернутых арок (рис. 8,1, к, л)). По вантам устанавливается покрытие сборных железобетонных плит (с последующей наклейкой мягкой кровли) или из листов профнастила.

Вантовые покрытия можно применять для покрытий зданий практически любого очертания в плане. Геометрические формы покрытия могут быть самыми различными, в зависимости от принятого типа вантовой системы и от очертания опорного контура Обычная форма вантового покрытия с гибкими тросами — вогнутая, провисающая; выпуклая форма может быть создана лишь при применении тросовых ферм с жесткими распорками либо систем перекрестных тросов. При некоторых конструктивных формах вантовые системы существенно отличаются от обычных железобетонных или легкобетонных покрытий характером своей статической работы: конструкция работает как висячая оболочка.

Основным недостатком вантовых покрытий является так называемое явление «выхлопа», при котором ветровой аэродинамический отсос воздуха с поверхности покрытия создает вертикальную составляющую, в ряде случаев превышающую массу покрытия и приводящую к его деформации.

Для исключения этого явления и связанных с ним деформаций используются различные технологии стабилизации покрытия: пригруз, вантовая сетка (рис. 8.1, д, е), вантовые фермы (рис. 8.1, ж, з, и), висячие оболочки отрицательной кривизны.

Это требует дополнительных ресурсов, что несколько снижает эффективность вантовых покрытий.

Вантовые покрытия могут различаться по конструкции заполнения покрытия (легкие или тяжелые покрытия) и по геометрической форме поверхности (цилиндр, конус, эллипсоид, гиперболический параболоид, складки и т. п ). В качестве определяющих признаков конструктивных различных форм приняты кривизна поверхности покрытия и тип тросовой системы.

В качестве вант используются стальные высокопрочные канаты диаметром 12,0..60,0 мм при диаметре отдельных проволок 04,.. .0,6 мм. На объект ванты поставляются на специальных барабанах проектной длины или в виде целого каната, при этом проектные ванты «нарезаются» на месте по фактическим замерам.

В зависимости от принятой системы стабилизации конструктивно покрытие выполняется в виде:

а) системы параллельных вант;

б) вантовых перекрестных сеток;

в) вантовых оболочек,

г) вантовых ферм;

д) комплексных систем в сочетании с балками.

В зависимости от формы здания в плане несущие вантовые системы могут иметь различное расположение. При прямоугольном плане несущие вантовые системы располагаются параллельно друг другу и перекрывают весь пролет

Для перекрытия круглых в плане зданий вантовые системы располагаются радиально и перекрывают (каждая система: канат, ферма) половину пролета, соединяясь между собой через опорное кольцо.

Возможны иные формы зданий и иные варианты расположения несущих вантовых систем (рис 8.1.)

«

|

Рис. 8.1. Схемы несущих систем висячих покрытий, а. ..е — однопоясных; ж…и — двухпоясных, к, л — с висячими фермами, м…о — подвесных (консольных и пространственных); 1 — тонколистовая мембрана, 2 — стабилизирующие канаты, 3 — несущие ванты. 4 — колонны или оттяжки, 5 — подвески, 6 — распорки |

|

Рис. 8.1. Окончание |

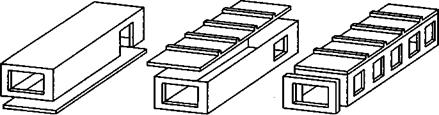

МЕТОДЫ ФОРМОВАНИЯ СБОРНЫХ | ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Бетонную смесь, доставленную с центрального бетонного за-, вода или приготовленную на местной установке, необходимо подать к месту формования, а затем уплотнить с помощью вибраторов или специальных установок. Поэтому в данной главе наряду с различными способами формования изделий рассматриваются также и вопросы подачи бетонной смеси. :

Гидроизоляционные работы

Строительные конструкции, подверженные воздействию воды и других жидкостей, во избежание потерь их эксплуатационных качеств или разрушения защищают покрытиями из гидрофобных материалов. Такие покрытия называют гидроизоляцией, а работы по их устройству — гидроизоляционными. Материалов для

гидроизоляции множество. Это и быстро твердеющие составы для ремонта аварийных протечек, и специальные штукатурки, и составы для придания бетону и кирпичу водоотталкивающих свойств, и антисолевые или антигрибковые пропитки и т. д.

По назначению гидроизоляция может быть антифильтрационной, герметизирующей или антикоррозионной. Антифильтрационная гидроизоляция служит для защиты от Проникновения воды в подземные и подводные строения; герметизирующая — для обеспечения непроницаемости для жидкостей и газов стыков и соединений конструктивных элементов зданий и сооружений с помощью герметиков — эластичных или пластоэластичных материалов; антикоррозионная — для защиты материала строения от агрессивного воздействия атмосферы и воды, от электрокоррозии блуждающими токами (опоры линий электропередачи, подземные трубопроводы и иные металлоконструкции).

По конструктивным особенностям гидроизоляция классифицируется как поверхностная (окрасочная, оклеенная, штукатурная, монтируемая, засыпная), шпоночная (гидроизоляционный материал в швах и стыках), проникающая (для уменьшения капиллярной проводимости бетона) и инъекционная.

Вид гидроизоляции предусматривается проектом и назначается в зависимости от интенсивности воздействия влаги на конструкцию. Гидроизоляция в помещениях с мокрыми процессами в местах примыкания пола к вертикальным поверхностям должна устраиваться на высоту, указанную в проектной документации, но не менее чем на 30 см. Вертикальную гидроизоляцию стен подвала выполняют на высоту 0,5 м выше уровня грунтовых вод.

Гидроизоляционные покрытия можно классифицировать по способу нанесения и принципу действия на окрасочные, оклеечные, литые, проникающие и монтируемые. К пластичным относят окрасочные, оклеечные и литые, к жестким — цементно-песчаные, асфальтовые и другие штукатурки и листовые покрытия.

Требования к изолируемым поверхностям. Поверхности до начала изоляционных работ подготавливают, очищают от мусора и пыли. Вертикальные поверхности каменных конструкций должны быть оштукатурены на высоту примыкания рулонного ковра оклеечной гидроизоляции или нанесения окрасочной гидроизоляции. Все изолируемые поверхности (за исключением поверхностей, изолируемых цементным раствором) должны быть высушены; все выступающие части и наплывы срублены, срезаны концы арматуры и проволоки. Если проектом предусмотрено прохождение через конструкции трубопроводов и кабелей, то до начала гидроизоляционных работ должны быть установлены соответствующие проемы и гильзы.

Г идроизоляция должна выполняться по огрунтованному основанию. Огрун — товка поверхностей перед нанесением изоляционных составов выполняется без пропусков и разрывов. Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего.

По влажным основаниям допускается наносить только грунтовки или изоляционные составы на водной основе, если влага, выступающая на поверхности основания, не нарушает целостности пленки покрытия.

Окрасочная гидроизоляция — сплошное многослойное водонепроницаемое покрытие, выполненное окрасочным способом. Такая гидроизоляция применяется только со стороны подпора воды, в основном для защиты от капиллярной влажности, а иногда от просачивающейся воды. Если есть доступ к периодическому осмотру и ремонту гидроизоляционного слоя, то окрасочную гидроизоляцию можно применять и при напоре до 2 м. Толщина наносимых слоев и отвердевшей изоляции зависит от изолирующего материала. Например, слой красящего состава из этинолевого лака, смешанного с распушенным асбестом, составляет 0,2—0,8 мм. Общая толщина слоя изоляции из остывшей битумной мастики имеет 2—4 мм и часто такая гидроизоляция называется обмазочной.

Окрабочную гидроизоляцию из битумных мастик, как правило, предусматривают для защиты конструкций от грунтовой сырости. Окрасочный материал наносят равномерно без пропусков по всей изолируемой поверхности не менее чем в два слоя толщиной 0,5—2 мм каждый. Последующий слой наносят лишь после отвердения и просушки ранее нанесенного. Каждый слой окрасочной гидроизоляции должен быть сплошным, без разрывов-, равномерной толщины. Все обнаруженные дефектные места расчищают и покрывают заново. Кроме распылителей и кистей для нанесения грунтовочных составов и битумных мастик применяют волосяные щетки с удлиненной ручкой, гребки с резиновой вставкой для разравнивания нанесенного слоя мастики на горизонтальной поверхности.

К окрасочной (обмазочной) гидроизоляции относится и цементно-полимерная мастика — смесь цемента и минерального наполнителя. Применять ее можно не только на жестких поверхностях, но и в местах, подвергающихся деформации и вибрации. Цена мастики несколько выше, чем битума, но работать с ней удобнее и проще, ведь наносить битум нужно разогретым до 120 °С.

Оклеечная гидроизоляция — сплошной наклеенный водонепроницаемый ковер из рулонных или гибких листовых материалов (гидроизола, изола, бризола, стек — лорубероида, фольгоизола и др.), наклеенных в 1 —4 слоя на изолируемую поверхность с помощью специальных водостойких мастик или клеев. Такую изоляцию применяют при больших гидростатических напорах воды.

Перед наклейкой рулонных материалов на битумных мастиках на защищаемую поверхность должны быть нанесены грунтовки на основе битума, на синтетических клеях — грунтовки этих же клеев. Сушку грунтовок на основе битума, из синтетического клея, полимерных и битумно-полимерных грунтовок производят до отлипа, как правило, от 40 минут до 2 часов.

Рулонные материалы наклеивают на горячие или холодные мастики равномерным сплошным слоем без пропусков, при этом толщина приклеиваемого слоя мастики должна составлять 2 мм для горячих и до 1 мм для холодных мастик. Горячие мастики должны наноситься на огрунтованное основание непосредственно перед наклейкой полотнищ. Холодные мастики наносятся заблаговременно, каждый последующий слой ковра разрешается наклеивать не ранее чем через 12 часов.

Перед наклейкой рулоны раскатывают, проверяют соответствие их проектному положению с соблюдением величины их нахлестки (каждое последующее полотнище должно перекрывать предыдущее) при наклейке и, если необходимо, отрезают куски материала нужной длины. При наклейке рулонных материалов из гидроизола, рубероида и стеклорубероида величина нахлестки полотнищ должна быть не менее 100 мм. Сопряжение полотнищ рулонных материалов по их длине выполняют вразбежку на расстоянии не менее 30 см один от другого с нахлесткой полотнищ не менее, чем на 15 см.

Затем рулон скатывается до середины с обоих концов, подогревается горелкой с внутренней стороны (либо промазывается мастиками горячего или холодного приготовления) и раскатывается вновь с приклейкой (приваркой). Мастичный слой должен быть равномерны^, сплошным, без пропусков. Полотнища рулонных материалов должны укладываться во всех слоях в одном направлении, перекрестное расположение полотнищ в смежных слоях не допускается.

На вертикальные и наклонные (более 25°) поверхности рулонные материалы наклеивают заранее нарезанными кусками длиной 1,5—2 м снизу вверх. Причем наносить мастику следует сначала на изолируемую поверхность, а затем на рулонный материал. Полотнища изоляционного материала разглаживают по изолируемому основанию. Морщины и непроклеенные места не допускаются.

Оклеечная гидроизоляция не должна подвергаться постоянно действующим сдвигающим и растягивающим нагрузкам. Для предохранения от механических повреждений и оползней она должна быть защищена и зажата защитной конструкцией из бетона, железобетона, кирпича и т. д. При невозможности обеспечить прижим оклеечную гидроизоляцию применять не рекомендуется. Защитные покрытия из рулонных материалов, наклеенных на битумных составах,, должны быть прошпатлеваны битумными составами.

При выполнении работ по гидроизоляции наружных поверхностей стен подвалов следует принимать меры против попадания воды в пазухи траншеи или котлована и обрушения их стен.’После окончания работ пазухи засыпают с послойным трамбованием. В ряде случаев оклеечную гидроизоляцию защищают со стороны грунта глиняным замком, прижимными стенками из кирпича и т. д.

Готовая оклеечная гидроизоляция должна быть ровной, пузыри, вздутия, воздушные мешки, непроклейки, разрывы, вмятины, складки, потеки, наплывы и механические повреждения гидроизоляции не допускаются. Прочность приклейки рулонных материалов и сцепления гидроизоляционных составов с основанием должна быть не менее 0,5 МПа. Прочность приклеивания рулонного материала проверяют путем пробного разрыва у его края или простукивания всей площади изоляции. Глухой звук свидетельствует о прочности изоляции. Дефектные места разрезают, просушивают и заклеивают заплатами.

Мембранная гидроизоляция является одной из разновидностей оклеенной гидроизоляции с использованием передовых индустриальных технологий, когда многослойные изоляционные покрытия из традиционных рулонных битуминозных материалов (пергамин кровельный, толь кровельный, рубероид) заменяются однослойными полимерными мембранами из стойких к окислению и морозостойких полимерных компонентов. Суть мембранной гидроизоляции заключается в применении тонких, эластичных, усиленных специальным рулонным материалом, специальных систем, способных нести большую нагрузку.

В отличие от прочих применяемых материалов толщина мембраны составляет всего 0,5 мм, что делает ее практически безусадочной при сжатии. Это позволяет при больших нагрузках на сжатие избежать растрескивания или выкрашивания межплиточных швов. Диапазон эксплуатационных температур колеблется от —35 до +100 °С и выше, что позволяет использовать эту систему в холодильных камерах и термических цехах. Область применения мембранной гидроизоляции практически не ограничивается, ею можно пользоваться в любых условиях работы, вплоть до сверхтяжелых.

Как правило, в стационарных (заводских) условиях предварительно собираются из вулканизованных полотнищ большие мембраны (ковры) площадью от 100 до 1000 м2. Для соединения укрупненных элементов в условиях строительства применяются малогабаритные передвижные сварочные установки (для горячей вулканизации) и клеевые композиции (метод холодной вулканизации) и ленты (специальный скотч).

Литая изоляция устраивается в основном из асфальтовой массы или мастик, наносимых на горизонтальные и наклонные (не более 45°) поверхности, а также в виде шпонок в щелях и температурно-усадочных швах.

Под литой гидроизоляцией понимают создание сплошного водонепроницаемого слоя, образованного различным разравниванием, поярусной заливкой растворов и мастик в щель между поверхностью сооружения и ограждения. В зависимости от используемых материалов различают горячую и холодную литую гидроизоляцию. Материалом для литой гидроизоляции могут служить холодная или горячая асфальтовая мастики или литые асфальтовые растворы.

Жесткая изоляция представляет собой затвердевший, прочно сцепившийся с изолируемой поверхностью слой цементно-песчаного раствора толщиной до 20— 26 мм или сплошное сварное водонепроницаемое ограждение строительных конструкций из стальных или пластмассовых листов (листовая гидроизоляция). Ее устраивают со стороны гидростатического напора воды с учетом его значения и характеристик защищаемых конструкций.

Горизонтальная жесткая цементно-песчаная гидроизоляция может быть устроена в зданиях с подвалами в двух уровнях: первый — у пола подвала, второй — в цокольной части на 200 мм выше уровня отмостки или тротуара. Ее выполняют в виде стяжки из цементного раствора состава 1:2 (цемент:песок) на портландцементе с уплотняющими добавками (алюминатом натрия и др.).

Цементно-песчаную гидроизоляцию осуществляют двумя способами: торкретированием и оштукатуриванием. Гидроизоляционный слой наносят сначала на стены и потолки и только после этого на полы с обязательной их очисткой от схватившегося раствора. Покрытия, подлежащие защите материалами на основе силикатных цементных составов, должны быть затерты по слою битумной неостывшей мастики или синтетических смол крупноразмерным кварцевым песком.

При устройстве цементной гидроизоляции из растворов с применением водонепроницаемых расширяющихся или водонепроницаемых безусадочных цементов (ВРЦ, ВБЦ), или портландцемента с уплотняющими добавками составы следует наносить на смоченную водой поверхность основания. При применении составов ВРЦ и ВБЦ готовая цементная гидроизоляция втечение 1 часа после нанесения должна предохраняться от механических воздействий; при применении составов на портландцементе с уплотняющими добавками — в течение 2 суток после нанесения.

Технологии пополнились целой серией гидроизоляционных материалов из сухих смесей, с увеличением водонепроницаемости, срока эксплуатации строительных конструкций, повышением морозо — и коррозийной стойкости. Материалы используются в соответствии с технической документацией изготовителя.

Ручным способом цементную изоляцию наносят при относительно небольших (до 100 м2) объемах работ, как правило, при безнапорных водах. Поверхность такой гидроизоляции в свежем состоянии рекомендуется затирать цементом («железнить»).

Каждый последующий слой должен быть нанесен на отвердевшую поверхность не позднее, чем через сутки после нанесения предыдущего слоя при применений портландцемента и не позднее, чем через 30 минут при применении ВВЦ или ВРЦ. До нанесения последующего слоя каждый отвердевший предыдущий слой изоляции обдувают сжатым воздухом и смачивают водой, а в случае перерыва в работе — очищают пескоструйными аппаратами или стальной щеткой с последующим обдуванием сжатым воздухом и смачиванием водой.

Гидроизоляционный слой на период твердения нужно предохранять от механических повреждений, сотрясаний, высыхания и замораживаний в течение 7 суток при применении портландцемента и 6 часов при применении ВРЦ и ВБЦ. Хождение по полам с готовой цементной гидроизоляцией и транспортировка по ним материалов не допускается. Цементную гидроизоляцию на весь период твердения поддерживают во влажном состоянии, периодически смачивая ее распыленной струей воды без напора: при применении составов на ВРЦ и ВБЦ — через 1 час после нанесения и через каждые 3 часа в течение суток; на портландцементе с уплотняющими добавками — через 8—12 часов после нанесения, а затем 2—3 раза в сутки в течение 14 дней. Вместо смачивания можно наносить на свежий гидроизоляционный слой паронепроницаемое пленочное покрытие из разжиженных битумов, лаков и пластмасс.

Проникающая гидроизоляция изготавливается из цемента с добавлением химически активных веществ и измельченного песка и применяется для защиты капиллярно-пористых материалов зданий и сооружений (бетона, цементно-песчаного раствора, кирпича и др.) от водопроницаемости, климатических и техногенных форм коррозии. Принцип действия достаточно прост: смешанный с водой состав проникающей гидроизоляции наносится на поверхность материала конструкций здания (например, бетон), силами капиллярного подсоса и осмотической диффузии вещество в присутствии воды попадает в открытые поры бетона, активные компоненты состава вступают в химическую реакцию с цементным камнем бетона с образованием нерастворимых кристаллов и образуют нитеобразные кристаллы. Заполнение пор и полостей бетона нерастворимыми кристаллами с большой удельной поверхностью обеспечивает его непроницаемость для воды, а также щелочей, кислот, нефти и ряда ее продуктов. Рост кристаллов останавливается при отсутствии воды и возобновляется при ее появлении, развивая в глубину конструкции процесс уплотнения структуры бетона. Этот эффект носит название «самозалечивания» дефектов структуры бетона.

Таким образом, проникающая гидроизоляция становится составной частью бетона, образуя единую с ним прочную и долговечную структуру и при этом сохраняя его паропроницаемость. Проникающие составы могут применяться начиная с этапа изготовления конструкции (на свежий бетон) и до момента устранения аварийного состояния здания или сооружения, наступившего в ходе эксплуатации. При этом данное покрытие можно наносить на защищаемую конструкцию как со стороны давления воды, так, и с противоположной стороны (например, внутри защищаемого подвального помещения без вскрытия фундамента).

В результате применения таких составов повышается водонепроницаемость бетонных или железобетонных конструкций (на 2—3 ступени), морозостойкость — не менее чем в 1,5 раза, поверхностная плотность бетона конструкций и прочность — не менее чем на 20%, приобретаются защитные свойства к агрессивному воздействию паров кислот, растворов солей и нефтепродуктов, а также средние биоцидные свойства.

Монтируемая гидроизоляция — это специальные противофильтрационные защитные экраны. В качестве их используют бентонитовые маты (состоят из слоя глины, заключенной в оболочки из картона или полипропиленовых полотен, сшитых иглопробивным способом; или полимерную мембрану. В первом случае картон в процессе эксплуатации разлагается в земле, а слой глины создает преграду подземным водам.

Игдопробивная прошивка обеспечивает равномерное распределение и фиксацию гранул бентонита. Верхнее полотно — тканый полипропилен, проницаемый для частиц геля натриевого бентонита, нижнее полотно — нетканый, через который может проходить только вода. Укладку материала осуществляют тканой стороной к защищаемой поверхности. В результате после гидратации исключается вымывание геля бентонита и в местах нахлеста соседних полотен за счет частиц бентонита, выходящих на поверхность с тканой стороны, обеспечивается эффект «глиняного замка».

Укладка — в любое время года и практически при любых погодных условиях. Материалы выдерживают неограниченное число циклов «гидратация — дегидратация» и «замораживание — оттаивание». Бентонит натрия при увлажнении может увеличиваться в объеме в 14—16 раз, в замкнутом пространстве в структуре образующегося геля возникает напряженное состояние, водопроницаемость материала значительно снижается.

Экран из полимера состоит из полотна с округлыми шипами размером до 8 мм и фильтрующего текстиля. Последний предохраняет систему от заиливания частицами почвы, а округлые шипы образуют водосточные каналы, по которым отфильтрованная вода уходит в дренажную систему. Это решение предотвращает просадку здания, обеспечивает хорошую гидроизоляцию стен, а также служит защитой плиты основания от капиллярного подсоса влаги.

Безопасность труда при выполнении гидроизоляционных работ. При ведении работ с применением горячего битума несколькими рабочими звеньями расстояние между ними должно быть не менее 10 м. В зону радиусом 10 м от рабочего места изолировщика запрещается доступ лиц, не связанных непосредственно с работой.

Приготавливая грунтовку, состоящую из растворителя и битума, расплавленный битум вливают в растворитель, а не наоборот.

Не разрешается использовать в работе битумные мастики температурой выше 180 °С. Переносить горячие мастики разрешается в конусных ведрах с крышками, заполняя их на 3/4 объема.

Изоляционные работы в закрытых помещениях могут производиться только при должном освещении и вентиляции.

При выполнении работ необходимо иметь первичные средства пожаротушения, исправные лестницы, приспособления, ограждения, соблюдать правила безопасности при работе на высоте и при выполнении работ с мастиками и при наплавлении материалов. Защитная обувь рекомендуется с удобной подошвой, которая не оставляет отпечатков.

Вопросы для самопроверки

1. Что такое коррозия и какие меры защиты от нее вы знаете?

2. Какие виды теплоизоляции вы знаете?

3. Какие виды гидроизоляции известны?

4. Как устраивается окрасочная гидроизоляция из битумных мастик?

5. Как производится оклеечная (вертикальная и горизонтальная) гидроизоляция из изоляционных рулонных материалов?

6. Как оклеивают поверхности стен?

7. Какие инструменты и инвентарь применяются при устройстве цементной или асфальтовой гидроизоляции?

8. Какие инструменты и инвентарь применяются при устройстве наплавляемой рулонной гидроизоляции?

9. Как выполняются работы по гидроизоляции наружных поверхностей стен подвалов?

10. Какие требования по безопасности труда надо выполнять при производстве гидроизоляционных работ?

Тест

1. Разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой, называется:

а) коррозией;

б) теплоизоляцией;

в) гидроизоляцией;

г) звукоизоляцией.

2. Защита зданий, узлов, конструкций и сооружений, холодильных камер, трубопроводов и др. от нежелательного теплового обмена с окружающей средой:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

3. Защита строительных конструкций покрытиями из гидрофобных материалов от воздействия воды и других жидкостей во избежание потерь их эксплуатационных качеств или разрушения:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

4. К жесткой гидроизоляции относится:

а) цементно-песчаная;

б) окрасочная;

в) оклеечная;

г) нетвердеющая.

5. К пластичной гидроизоляции относится:

а) цементно-песчаная;

б) листовая;.

в) оклеечная;

г) проникающая.

6. Количество слоев, наносимое при устройстве окрасочной гидроизоляции:

а) не менее одного;

б) не менее двух;

в) не менее трех;

г) не менее пяти.

7. Высота, на какую выполняют вертикальную гидроизоляцию выше уровня грунтовых вод, должна быть:

а) не ниже уровня грунтовых вод;

б) 0,25 м выше уровня грунтовых вод;

в) 0,5 м выше уровня грунтовых вод;

г) 1 м выше уровня грунтовых вод.

8. При наклеивании рулонных материалов стыки рядов полотнищ располагают:

а) стыки должны совпадать;

б) вразбежку, на расстоянии не менее 30 см один от другого;

в) вразбежку, на расстоянии не менее 50 см один от другого;

г) допускается разрыв не более 10 см.

9. Правила приготовления грунтовки, состоящей из растворителя и битума:

а) не регламентируются;

б) расплавленный битум вливают в растворитель;

в) растворитель вливают в расплавленный битум;

г) не допускаются.

10. Максимальная температура использования в работе битумных мастик:

а) не регламентируется;

б) не выше 80 °С;

в) не выше 180 °С;

д) не выше 270 °С.

|

Ключ

|

Крыша (покрытие) — это верхняя ограждающая конструкция здания, одновременно выполняющая несущие, гидроизолирующие, а при бесчердачных (совмещенных) крышах и теплых чердаках, еще и теплоизолирующие функции. Во все времена возведению крыш на домах уделялось особое внимание, постоянно совершенствовались их конструкции, технологии устройства, применялись новые материалы.

Верхний водоизоляционный слой крыши (покрытия), предохраняющий здание от атмосферных воздействий, воспринимающий расчетные эксплуатационные нагрузки, называется кровлей, а строительные работы по ее устройству — кровельными работами.

Кровля должна быть водонепроницаемой, легкой и долговечной (прочной, несгораемой). На выбор вида кровли и кровельных материалов влияет много факторов:

♦ назначение здания (жилой дом, промышленное здание и др.);

♦ архитектурные требования и традиции, вкус застройщика (конструкция и сложность профиля крыши);

♦ климатические особенности данной местности (длительность воздействия высоких и низких температур, ветровые нагрузки, ультрафиолетовое облучение в составе солнечной радиации, снеговая нагрузка).

Кровельные материалы подразделяются на жесткие и мягкие.

Кровли из жестких материалов применяют в основном при устройстве скатных чердачных крыш. К жестким относятся листы асбестоцементные профилированные, плитки кровельные асбестоцементные плоские, глиняная и цементнопесчаная черепица, сталь листовая кровельная, стальной и алюминиевый профилированный настилы, плоские и волнистые листы из пластика и других материалов.

Мягкие кровельные материалы (рулонные кровельные материалы на битумной, битумно-полимерной и полимерной основе, а также мастичные составы) предназначены для применения в любых видах зданий.

Применяются и устаревшие виды кровельных материалов, например соломенные, камышитовые, а также деревянные материалы (гонт, щепа, тес).

Контроль качества бетона