Архивы за Октябрь 2015

Технология устройства монолитных оболочек

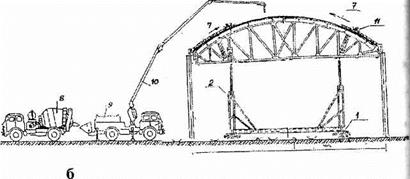

В мировой практике строительства имеется много примеров возведения оригинальных железобетонных оболочек в покрытиях аэропортов, выставочных залов, рынков, спортивных сооружений и в ряде случаев промышленных зданий. Большинство из них имеют сложную конструктивную форму и поэтому выполнены в монолитном железобетоне.

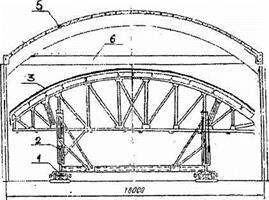

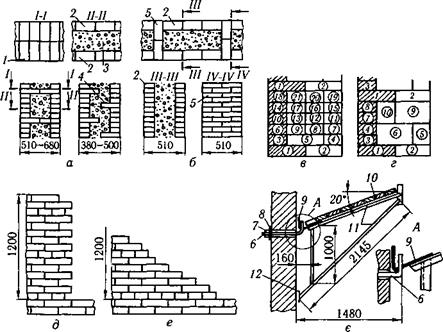

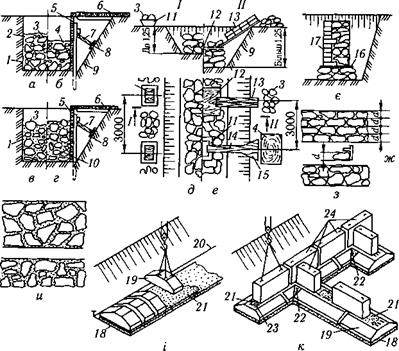

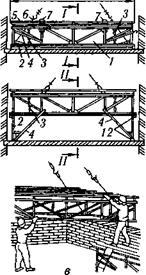

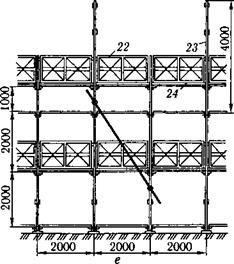

При возведении монолитных оболочек используется та же техника, ч m и в описанных выше технологиях: те же передвижные стенды — іичідукторьі, передвигающиеся по рельсовому ходу (рис. 5.11). При небольшом количестве оболочек (1 .3 шт.) работы ведутся с помощью I юечных лесов.

Но в данной технологии по верху опорных стоек домкратов устроена і плотная палуба.

Состав процесса:

1 Устанавливается рельсовый путь по оси пролета для перемещения і’іиїдуктора.

2 Кондуктор устанавливается на позицию 1 и выверяется в плане и

3. С помощью домкратов палуба выставляется по нивелиру с учетом ьригшзны оболочки и ее строительного подъема.

4 На палубу укладывается рабочая арматура и закладные детали I )од арматуру укладываются подкладки — фиксаторы.

5. Выполняется смазка палубы жировыми смазками механизированным способом

6. Производится подача и укладка бетонной смеси с уплотнением нпощадочным вибратором Подача ведется краном бадьей или и юнонасосом.

7. Для предотвращения сползания бетонной смеси используется м.|неподвижная смесь с ОК — 5…8 см, укладка ведется от краев оболочки к їй тру

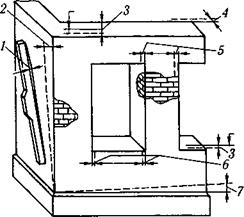

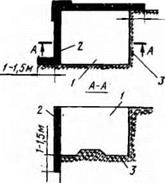

8 При большой кривизне оболочки (цилиндрические оболочки) у граев ставится внешняя опалубка (рис. 5.10, б).

|

1 — бадья, 2 — виброрейка; 3 — наружная опалубка; 4 — внутренняя опалубка; 5 — поддерживающие стойки или кондуктор |

|

|

|

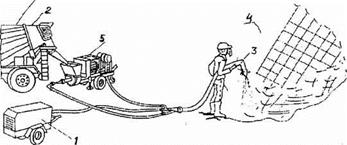

Весьма эффективна укладка торкрет-бетона: не требуется

пополнительного уплотнения бетонной смеси; малые потери материала |ин:кок) при нанесении его на горизонтальную поверхность.

|

Рис.5.12 Укладка бетонной смеси торкретированием (торкрет-бетон) 1 — компрессор; 2 — миксер; 3 — сопло; 4 — поверхность торкретирования (палуба кондуктора), 5 — компактный бетононасос |

Специальные методы бетонирования конструкций

К специальным методам бетонирования конструкций прежде всего относятся торкретирование и бетонирование конструкций, находящихся под водой. Для возведения плоских протяженных конструкций из бетона класса до В20 применяют бетонирование путем укатки малоцементной жесткой бетонной смеси. Толщина укатываемого слоя должна приниматься в пределах 20—50 см.

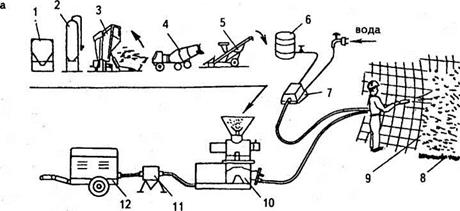

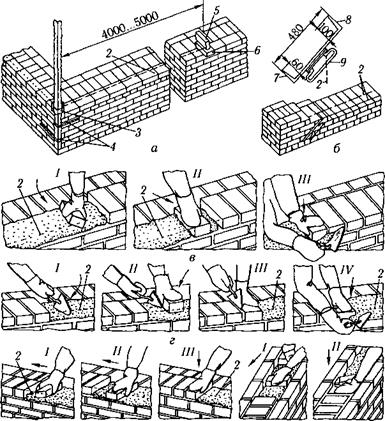

Процесс торкретирования (можно встретить названия «шприц-бетон», «на — брызг-бетон» и «пневмобетон») состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора (торкрет-штукатурка) или бетонной смеси (торкрет-бетон).

Различают сухой и мокрый способы торкретирования (рис. 9.20). Установки для этих работ включают цемент-пушку, компрессор с рабочим давлением 0,6 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Сухая смесь поступает в шлюзовую камеру цемент-пушки, пропускается в рабочую

|

|

|

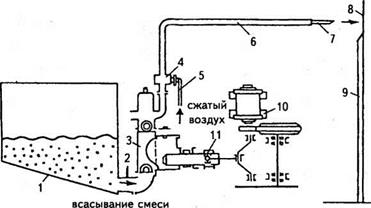

Рис. 9.20. Схемы торкретирования: а — схема торкретирования сухим способом: 1 — контейнер; 2 — силос; 3 — перегружатель; 4 — автобетоносмеситель; 5 — конвейер; 6 — емкость с жидкими добавками; 7 — насос высокого давления; 8 — отскок; 9— торкрет-бетон; 10 — торкрет-машина; 11 — ресивер; 12 — компрессор; б — схема установки для торкретирования мокрым способом: 1 — бункер для готовой смеси; 2 — всасывающий патрубок; 3 — растворонасос; 4 — смесительная камера; 5 — воздушный трубопровод; 6 — материальный трубопровод; 7 — насадка; 8 — торкретируемая поверхность; 9 — слой торкрет-штукатурки; 10 — электродвигатель; 11 — плунжер насоса |

камеру, куда подают сжатый воздух, выдавливающий смесь по резиновому шлангу на 70—200 м по горизонтали к форсунке.

|

Вода под давлением, превышающим давление воздуха в машине, подается по шлангу непосредственно к форсунке, в которой смачивается смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120—140 м/с и с большой силой набрызгивается на поверхность. Такая технология придает торкрет-бетону большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Объем вводимой воды регулируют для того, чтобы смесь хорошо прилипала и не отскакивала. Особенно тщательно производится торкретирование армированных поверхностей (рис. 9.21). Раствор наносится слоями, толщина которых не превышает 25 мм; бетонная смесь при нанесении снизу вверх на горизонтальные поверхности — слоем до 50 мм, на вертикальные — до 75 мм.

Торкретирование широко используется в шахтостроении, тоннелестроении, включая метростроение, при усилении бетонных стен, ремонте железобетонных конструкций, тоннелей, штреков, галерей, лифтовых шахт, дымовых труб, печей, котлов и т. п., а также при возведении зданий и сооружений методом на — брызга бетонов на пневмоопалубку сложной формы.

При торкретировании помимо песка, щебня, цемента, воды применяют фибру в качестве арматуры дисперсно-армированного бетона. Она может быть из рубленого стекловолокна, асбеста, супертонкого базальтового волокна, проволоки диаметром 0,4—1,2 мм, кордовой нити из полиамидных волокон диаметром 0,018 мм и других материалов.

При «мокром» способе сжатым воздухом или растворонасосом подают готовую смесь, которой на стенах остается более 85%, в то время как при торкретировании сухой смесью — лишь 60—70%. Метод «мокрого» торкретирования — мало — пылящий, т. е. экологически более приемлемый, но дающий менее прочные слои бетона.

Водоцементное отношение, как правило, регулируется сопловщиком, как и 90лет назад. Появление манипуляторов для торкретирования — попытка вывести оператора из зоны запыленности, этап автоматизации в процессе торкретирования.

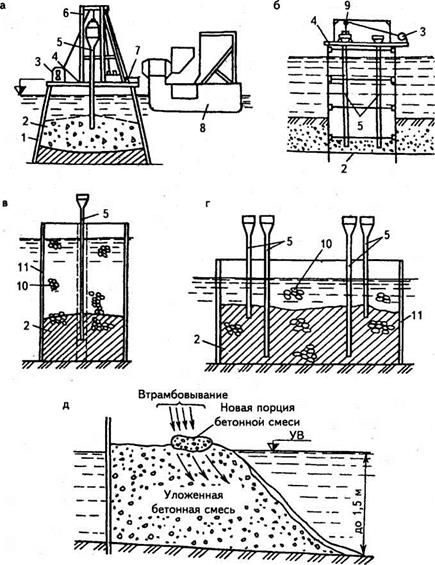

Бетонирование конструкций, находящихся под водой. В практике строительства, особенно гидротехнического, приходится встречаться с необходимостью укладки бетона под водой. Основными методами укладки бетона при подводном бетонировании являются метод вертикально перемещаемой трубы (ВПТ), иногда называемый методом «воронки», при котором укладку бетонной смеси производят при помощи труб, перемещающихся только в вертикальном направлении, и метод «восходящего раствора»(ВР).

При подводном бетонировании могут быть применены и другие методы укладки бетона:

♦ укладка бетонной смеси бункерами, который применяют при бетонировании конструкций из бетона класса В20 (С16/20) на глубине более 20 м;

♦ бетонирование методом втрамбовывания бетонной смеси — на глубине менее 1,5 м для конструкций больших площадей, бетонируемых до отметки, расположенной выше уровня воды, при классе бетона до В25 (С20/25);

♦ напорное бетонирование путем непрерывного нагнетания бетонной смеси при избыточном давлении применяют при возведении подземных конструкций в обводненных грунтах и сложных гидрогеологических условиях при устройстве подводных конструкций на глубине более 10 м и возведении ответственных сильноармированных конструкций, а также при повышенных требованиях к качеству бетона.

При бетонировании конструкций временного назначения и при заполнении котлованов и их пазух может производиться укладка бетонной смеси в парусиновых мешках и ящиках с откидным дном, а также при помощи труб, перемещаемых в горизонтальном направлении.

Особенность методов подводного (в том числе под глинистым раствором) бетонирования состоит в том, что во время подачи и укладки бетонную смесь ограждают от непосредственного контакта с водой и тем самым защищают от ее размывающего воздействия. Свободное падение бетонной смеси сквозь слой воды не допускается.

Бетонирование производится непрерывно в пределах элемента (блока, захватки), контроль за состоянием опалубки (ограждения) в процессе укладки бетонной смеси при необходимости осуществляется силами водолазов либо с помощью установок подводного телевидения.

Сроки распалубливания и загружения подводных бетонных и железобетонных конструкций должны устанавливаться по результатам испытания контрольных образцов, твердевших в условиях, аналогичных условиям твердения бетона в конструкции.

Подводное бетонирование с помощью вертикально перемещаемой трубы (рис. 9.22, а) применяют для возведении заглубленных конструкций при их глубине от 1,5 м и более с использованием бетона проектного класса до В25 (CM/25).

Участок водоема ограждают стенкой из шпунтов или опалубкой из железобетонных оболочек. Большие сооружения разбивают на блоки, бетонируемые по нескольким трубам. Бетонная смесь к месту укладки подается по трубе диаметром до 300 мм, состоящей из отдельных звеньев и подвешиваемой к грузоподъемному механизму.

Трубу, служащую для подачи бетонной смеси, опускают до самого дна; в верхнем конце трубы устраивают приемную воронку, и через эту воронку закладывают пробку из мешковины (пыж, скользящая пробка), чтобы смесь при опускании по трубе не соприкасалась непосредственно с водой и из нее не выпадали бы отдельные частицы в воду. При бетонировании пакет, опускаясь до нижнего конца трубы, выжимает воду.

Для более надежного перемещения бетонной смеси важно, чтобы ее подвижность по осадке конуса составляла 6—10 см при бетонировании с вибрацией, 16-20 см — без вибрации. В качестве крупного заполнителя применяют гравий с крупностью не более 80 мм для неармированных бетонов и не более 30 мм — для армированных. Применение щебня не рекомендуется. Количество песка в смеси заполнителей должно быть не менее 40%. Содержание в песке зерен мельче 0,15 мм допускается не более 5%. Водоцементное отношение должно находиться в пределах 0,60-0,62. Учитывая условия подводного бетонирования, расчетную марку бетона повышают на 10% выше принимаемой для бетона, укладываемого в нормальных условиях.

Бетонную смесь подают до тех пор, пока она не заполнит все пространство блока и ее верхняя поверхность не окажется выше конца трубы не менее чем на 0,8 м и не более 2 м. Трубу, не прекращая подачи бетонной смеси, несколько приподнимают, следя затем, чтобы ее нижний конец на 1 — 1,5 м был погружен в уложенный бетон. Таким образом, соприкосновение с водой имеет постоянно только верхний слой бетона. Радиус действия трубы равен 3—3,5 м, а площадь, покрываемая бетонной смесью, составляет примерно 30—35 м2. Не допускается полное опорожнение воронки. По мере бетонирования и подъема бетонолит — ных труб их верхние секции отсоединяют.

|

Рис. 9.22. Схемы подводного бетонирования и нагнетания раствора: а — бетонирование методом ВПТ (комбинированное размещение оборудования); б— то же, с размещением оборудования на шпунтовом ограждении; в — бетонирование методом ВР с шахтой; г — то же, без шахты; д — бетонирование методом втрамбовывания бетонной смеси; 1 — бездонный железобетонный ящик; 2 — бетонируемый блок; 3 — лебедка; 4 — рабочая площадка; 5 — завивочные трубы с воронками; 6 — башенный подъемник; 7— загрузочный ковш подъемника; 8—плавучий бетонный завод; 9 — трос; 10 — крупный заполнитель; 11 — опалубка |

Когда блок забетонирован выше уровня воды на 30—40 см (по достижении прочности 2,5 МПа), размытую часть бетона удаляют и блок бетонируют до проектной отметки.

Методом вертикально перемещаемой трубы производится укладка и уплотнение бетонных смесей при бетонировании траншейных и свайных стен.

Бетонирование под глинистой суспензией следует производить способом вертикально перемещаемой трубы при подаче бетонных смесей на гравии с осадкой конуса от 3 до 6 см, на щебне — от 6 до 9 см с одновременным уплотнением смеси вибраторами, расположенными на нижнем конце бетонолитной трубы. Для увеличения подвижности бетонной смеси следует применять пластифицирующие добавки.

При устройстве конструкций типа «стена в грунте» бетонирование траншей следует выполнять секциями длиной не более 6 м с применением инвентарных межсекционных разделителей. Расстояние от бетонолитной трубы до межсекционного разделителя следует принимать не более 1,5 м при толщине стены до 40 см и не более 3 м при толщине стены более 40 см.

Для бетонирования захваток стены протяженностью до 5 м способом вертикально перемещаемой трубы следует использовать одну бетонолитную трубу. При большей протяженности применяют две трубы с синхронной подачей бетонной смеси.

Бетонирование траншейных и свайных стен должно быть выполнено в тот же день, когда очищено дно захватки, установлены ограничитель и арматурный каркас. Арматурный каркас перед погружением в глинистый раствор следует смачивать водой.

После установки арматурных каркасов и ограничителей должно монтироваться бетоноукладочное оборудование, включающее в себя комплект бетонолитных труб из звеньев длиной от 2 до 5 м, приемный бункер, бадьи. Бетонолитная труба перед началом бетонирования должна снабжаться скользящей пробкой и устанавливаться на дно траншеи или скважины.

Продолжительность времени от момента опускания арматурного каркаса в глинистый раствор до момента начала бетонирования секции не должна превышать 4 ч.

При подаче первой порции бетона необходимо приподнять бетонолитную трубу над забоем на 10—20 см для выхода скользящей пробки.

При наличии в траншее глинистого раствора бетонирование секции производится не позднее чем через 6 ч после заливки раствора в траншею, в противном случае следует заменить глинистый раствор с одновременной выработкой шлама, осевшего на дно траншеи. Подачу смеси производят через воронку с затвором и трубу. Во время бетонирования нижняя часть трубы должна постоянно находиться в бетонной смеси на глубине не менее 1 м. Максимальная глубина погружения бетонолитной трубы в беконную смесь не должна превышать Юм.

При выталкивании арматурного каркаса в начальной фазе бетонирования необходимо прекратить подачу бетона и уменьшить погружение трубы для обеспечения анкеровки каркаса в уложенной массе бетона.

Бетонирование должно осуществляться, как правило, с соблюдением непрерывности процесса и сохранением свойств бетонной смеси. Заполнение приемного бункера следует производить при выключенном вибраторе. Подача и уплотнение бетонной смеси в траншее должны осуществляться при включенном вибраторе и прекращаться при невозможности обеспечения минимального погружения бетонолитной трубы в бетонную смесь.

При бетонировании под глинистым раствором необходимый или вынужденный перерывы продолжительностью более срока схватывания бетонной смеси не допускаются. При превышении указанного ограничения конструкцию следует считать бракованной и не подлежащей ремонту с применением метода ВПТ. Бетонирование способом ВПТ после аварийного перерыва допускается возобновлять только при условии:

♦ достижения бетоном в оболочке прочности 2,0—2,5 МПа;

♦ удаления с поверхности подводного бетона шлама и слабого бетона;

♦ обеспечения надежной связи вновь укладываемого бетона с затвердевшим бетоном (штрабы, анкеры и т. д.).

Бетонирование каждой последующей секции стены следует выполнять после схватывания бетонной смеси соседней и извлечения ограничителя между ними. Если ограничитель является составной частью арматурного каркаса и исключает вытекание бетонной смеси в отрываемую захватку траншеи, то для обеспечения непрерывного процесса отрывки траншеи впереди ограничителя следует оставлять участок ранее отрытой траншеи размером подлине не менее ширины грейфера.

Подводное бетонирование методом восходящего раствора (см. рис. 9.13, б), или, что то же самое, методом раздельного бетонирования, осуществляют следующим образом. Массивы или стенки резервуаров, состоящие из вертикально поставленных рельсов, соединенных между собою поперечинами из швеллеров, и находящиеся в воде на расстоянии 4—6 м друг от друга, заполняют крупным заполнителем — камнем или щебнем (бутом), а пустоты между ними — раствором. Бетонирование методом ВР с заливкой наброски из крупного камня применяют при укладке под водой бетона на глубине до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки, при заливке наброски из щебня — для возведения конструкций из бетона класса до С20/25. При глубине бетонирования от 20 до 50 м, а также при ремонтных работах для усиления конструкций и восстановительного строительства следует применять заливку щебеночного заполнителя цементным раствором без песка.

Растворы при бетонировании методом ВР должны быть подвижностью 12— 15 см по эталонному конусу с водоотделением не более 2,5%.

Растекаясь в нижней части блока, раствор поднимается, вытесняя воду, и заполняет пустоты в каменной наброске. Для лучшего проникания раствора в пу-

стоты между бутом следует подбирать камень по возможности одного размера, примерно 20—30 см в поперечнике.

Применяют безнапорный (с подачей раствора через заливочные трубы) или напорный (с подачей раствора под давлением с помощью растворо — или бетононасоса) способы.

ПРИМЕНЕНИЕ БЕТОНОВ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ

Бетоны с противоморозными добавками обладают способностью твердеть при отрицательных температурах.

В качестве противоморозных добавок применяют хлорид натрия в сочетании с хлоридом кальция (ХН+ХК); нитрит натрия (НН); поташ (П); соединение нитрата кальция с мочевиной (НКМ); нитрит натрия в сочетании с хлоридом кальция (НН+ХК); нитритнитрат-хлорид кальция (ННХК); нитрат кальция в сочетании с мочевиной (НК+М); нитрит-нитрат-хлорид кальция в сочетании с мочевиной (ННХК+М).

Нарастание прочности бетонов на портландцементах с противоморозными добавками показано в табл. 11.

Оптимальное количество добавок в зависимости от расчетной температуры твердения бетона, состояния материалов (холодные, оттаянные или подогретые), величины водоцементного отношения, типа цемента и его минералогического состава находится в пределах 3-4-16 % от массы цемента и устанавливается строительной лабораторией.

При выборе вида противоморозной добавки необходимо учитывать область применения бетонов с химическими добавками, так как для различных конструкций в зависимости от типа армирования и агрессивности среды, в которой будут находиться конструкции при эксплуатации, существуют ограничения по применению того или иного вида добавок (СНиП III—15—76), а для предварительно напряженных конструкций, армированных термически упрочненной сталью, и для железобетонных конструкций электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток, не допускается применение противоморозных добавок.

Бетонную смесь с противоморозными добавками можно транспортировать в неутепленной таре. Предельная продолжительность транспортирования и допускаемый срок укладки бетонной смеси зависят от ее подвижности; их устанавливает строительная лаборатория.

|

Таблица 11. Нарастание прочности бетонов на портландцементах с противомороэными добавками

Прим ечание. При использовании быстротвердеющих портландцементов приведенные величины умножают на коэффициент 1,2, а шлаковых и пуццолановых портландцементов — на 0,8. |

Укладываемая в конструкцию бетонная смесь не должна содержать частиц льда, снега, смерзшихся комьев материала.

Бетонную смесь с противомороэными добавками укладывают в конструкции и уплотняют, соблюдая общие правила укладки.

Поверхность бетона, не защищенную опалубкой, укрывают во избежание вымораживания влаги. Бетон выдерживают под укрытием до получения распалубочной прочности.

Если после укладки бетона температура его понизилась ниже расчетной, принятой при установлении концентрации водных растворов противоморозных добавок, уложенный бетон утепляют сухими опилками (слоем 10—15 см), сухим песком (слоем 30—40 см), снегом (слоем 40—60 см) или сочетают выдерживание бетона по способу термоса с искусственным обогревом до момента достижения бетоном необходимой прочности.

Контроль качества бетонной смеси

Качество бетона в сооружениях во многом зависит от того, насколько правильно приготовляют бетонную смесь. Постоянный контроль за этим осуществляет лаборатория.

Состав бетонной смеси в процессе приготовления систематически корректируют с учетом активности цемента, влажности и зернового состава заполнителей.

Активность цемента проверяют, если возникает сомнение в соответствии фактической активности той, которая указана в заводском паспорте, и если с момента изготовления цемента до его применения прошло два месяца и более.

Влажность заполнителей определяют, высушивая пробы (порции заполнителей) до постоянной массы, не реже одного раза в смену, а при получении новых партий и после выпадения осадков еще и дополнительно. Пробы берут послойно, не реже чем через 2 м по высоте штабеля.

Зерновой состав заполнителей контролируют, просевая отобранные пробы через набор сит, не реже одного раза в сутки и, кроме того, каждый раз, когда начинают расходовать новый штабель.

Если обнаружено отклонение влажности песка или зернового состава заполнителей от предусмотренных проектом, дозировку материалов изменяют.

Концентрацию рабочего раствора добавок контролируют перед каждым заполнением расходных бункеров и не реже одного раза в смену. Для этого можно применять способы, основанные на измерении плотности, электропроводности, или колориметрический метод. Способ контроля концентрации раствора устанавливает лаборатория.

Погрешность взвешивания на дозаторах проверяют ежедневно контрольным дозированием, выявляя соответствие массы материалов, идущих в замес, количеству, установленному лабораторией для данного состава бетона.

Качество дозирования составляющих бетонной смеси контролируют путем применения автоматизированных дозаторов с устройствами для сигнализации при нарушении заданного режима.

Для надежной и бесперебойной работы дозаторы ежедневно профилактически проверяют. Не реже одного раза в месяц их контролируют органы ведомственного надзора.

Метрологическую проверку дозаторов производят с привлечением поверителя местной лаборатории государственного надзора не реже одного раза в год.

Показания стрелки циферблатного указателя проверяют по постепенно возрастающей, а затем повторно при уменьшающейся нагрузке по всей шкале.

При контрольной проверке дозирования разность между фактической и заданной массой не должна превышать допускаемых значений в восьми взвешиваниях из десяти. Контрольную проверку производят в диапазоне взвешиваний, соответствующем второй (левой) половине шкалы циферблатного указателя.

Погрешность взвешивания дозаторами непрерывного действия проверяют на пробах, отобранных в течение 30 с непрерывной работы дозатора. Если погрешности дозатора превышают допускаемые, его необходимо наладить.

Последовательность загрузки материалов в бетоносмеситель также периодически контролируют.

Продолжительность смешивания бетонной смеси в барабане (чаше) бетоносмесителя контролируют по специальным часам или регламентируют автоматическими приборами. Если в бетоносмесителе отсутствуют специальные устройства, контролирующие время смешивания, то лаборатория обязана установить у бетоносмесителя песочные часы, дать необходимые инструкции машинисту бетоносмесителя и периодически проверять режим смешивания.

Подвижность или жесткость бетонной смеси проверяют путем испытания проб у мест ее приготовления и укладки. У места приготовления пробы отбирают и испытывают не реже двух раз в смену в условиях установившейся погоды и постоянной влажности заполнителей и не реже чем через каждые 2 ч при резком изменении влажности заполнителей, а также при переходе на приготовление смеси нового состава или из новой партии составляющих ее материалов; у места укладки — не реже двух раз в смену.

Пробу бетонной смеси отбирают из трех различных мест замеса или транспортной емкости. При приготовлении бетонной смеси в бетоносмесителях непрерывного действия или непрерывной подаче ее ленточными конвейерами и бетононасосами пробы отбирают в три приема с интервалами в 1 мин.

Объем отобранной пробы должен позволить не менее. двух раз определить подвижность или жесткость бетонной смеси.

Подвижность и жесткость бетонной смеси определяют не позднее чем через 10 мин после отбора пробы. Перед испытанием отобранную пробу дополнительно перемешивают.

При испытании бетонной смеси на пористых заполнителях помимо подвижности или жесткости определяют плотность смеси в уплотненном состоянии, ее расслаиваемость и отделимость цементного теста не менее двух раз в смену, объем межзерновых пустот в уплотненной смеси — один раз в смену и воздухововлечение — один раз в сутки.

Отклонение подвижности бетонной смеси на пористых заполнителях не должно превышать 1 см от заданной величины по выходе из бетоносмесителя и при укладке, отклонение от плотности не должно отличаться от расчетного значения более чем на 5%, показатель расслоения — на 10%, отделимость цементного теста для крупнопористых смесей должна быть в пределах 20…30 с, воздухововлечение поризованиых смесей не должно отличаться от заданного более чем на 1%, объем межзерновых пустот не должен превышать значений, приведенных в ГОСТах и технических условиях на конкретные виды изделий.

Бетонную смесь на пористых заполнителях испытывают по ГОСТ 10181.0—10181.4—8І.

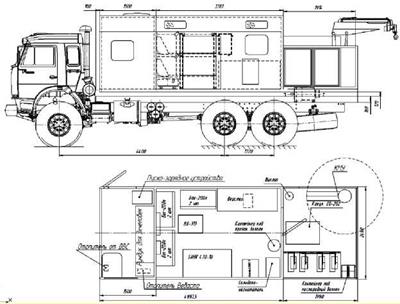

ВИРОБНИЧО-ПОБУТОВА БАЗА БУДІВНИЦТВА

4.1. Енергопостачання об’єктів виробничої бази будівництва

Енергопостачання об’єктів будівництва здійснюється з самого початку створення об’єктів виробничої бази, причому розширення мережі забезпечення енергією будівельних об’єктів здійснюється поетапно із збільшенням потужності джерел енергопостачання, ускладненням схем їх забезпечення і режимів роботи. У зв’язку з цим виникає потреба поетапного під’єднання об’єктів до джерел енергопостачання. Для водогосподарського і гідротехнічного будівництва система енергопостачання має ряд особливостей, що відрізняє її від енергопостачання об’єктів цивільного і промислового будівництва:

— значна віддаленість об’єктів будівництва від існуючих електромереж;

— значна енергоємність будівництва;

— нерівномірність навантаження в добовому, сезонному і річному планах;

— необхідність в резервному джерелі енергії, оскільки є такі види робіт, які не допускають перерв.

На першому етапі електропостачання будівництва здійснюється за допомогою тимчасових електростанцій. На другому — прокладається основна і резервна ланки ЛЕП, які можуть мати тимчасовий або постійний характер. На третьому етапі всі тимчасові лінії заміняються на постійні за наявністю не менше двох ліній або двох джерел постачання.

Тимчасові електростанції можуть бути:

• пересувні — монтуються на автомобільному шасі;

• комплексні — газотурбінні пересувні і газотурбінні блочні електростанції;

• дизельні — пересувні дизель-електроустановки.

Для того, щоб розрахувати потужність електричного навантаження і підібрати трансформаторне обладнання всі споживачі електричної енергії поділяються на групи:

1) освітлювальна (освітлення об’єктів, прожекторне освітлення);

2) силова (енергопостачання машин і механізмів);

3) технологічна (водовідлив, електропрогрівання бетону, зварювальні апарати, подача повітря).

Повна потужність в кВ-A для різних об’єктів може бути визначена за формулами:

— для однієї групи споживачів

П

Ppj—Рci’ Kn/C0Styi> (41,

I— 7

=

COStp — Г)

де Pci — середня номінальна потужність відповідної і-тої групи споживачів на j-тому об’єкті;

Кпі — коефіцієнт попиту для і-тої групи споживачів, який приймається за нормативною літературою для j-того об’єкту;

cosqi — коефіцієнт потужності для і-тої групи споживачів, який приймається за нормативною літературою (в середньому дорівнює 0,75);

1,1 — коефіцієнт, що встановлює втрати потужності в мережах;

YPde, YPeup, YPo. e, YPo.3. — відповідно суми номінальних потужностей двигунів та виробничого обладнання (силової групи), внутрішнього та зовнішнього освітлення в кВт для пікового періоду будівництва; Кп. д, Кп. вир, Кп. в, Кп.3 — відповідно коефіцієнти попиту, що залежать від ступеня одночасності роботи і величини завантаження споживачів; ц — коефіцієнт корисної дії силових електродвигунів (і) = 0,78…0,87).

Загальна розрахункова потужність споживачів визначається за формулою к

Np—jNpj Км, (4.2)

j—1

де KM — коефіцієнт нерівномірності споживання електроенергії різними групами споживачів, який приймається ^=0,7.. .0,8.

На основі визначеної розрахункової потужності споживачів підбирається трансформаторне обладнання. При цьому слід врахувати, що 5.10% електроенергії губиться на дільничних електромережах, а коефіцієнт завантаження трансформатора не менше 75%.

Проектування енергозабезпечення об’єкта виконується у такій послідовності:

— розрахунок потужності джерел електроенергії;

— проектування електромережі.

Необхідну кількість електроенергії визначають залежно від потужності силового обладнання, зовнішнього та внутрішнього освітлення, потреби виробництва. Потужність двигунів будівельних машин і установок приймається за паспортами, каталогами або довідниками, а виробничого обладнання — за каталогами і довідниками.

Число прожекторів для містечка будівельників приймається за вихідними даними.

Запроектовані об’єкти електропостачання і споживання виробничої бази будівництва наносяться на генплан у відповідному масштабі.

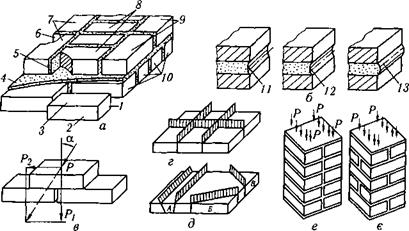

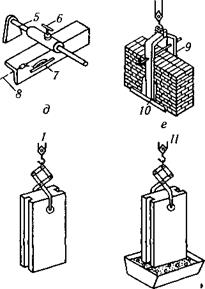

Кам’яні роботи

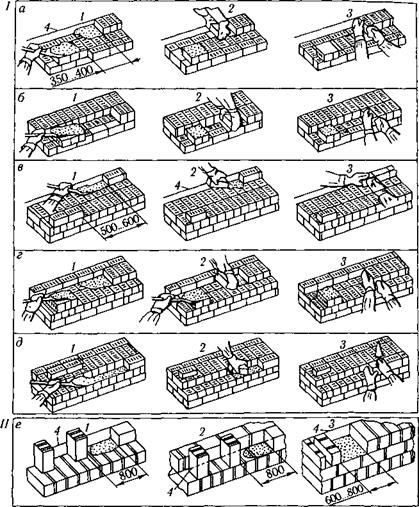

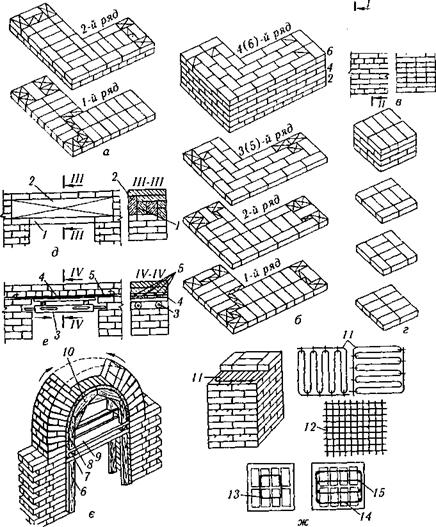

Види кам’яних кладок. Кам’яні роботи — це складний будівельний процес, в якому основою є кладка з природних чи штучних каменів несівних і огороджувальних конструкцій громадських, промислових будинків та інженерних споруд. Кладку виконують на будівельному розчині вручну або за допомогою підйомних кранів з дотриманням правил розрізування.

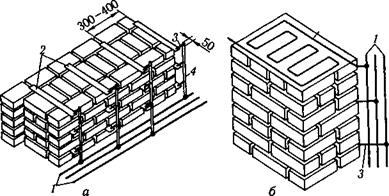

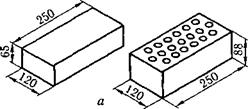

При цьому використовують природні і штучні каменеподібні матеріали у вигляді цегли, каменів, блоків (рис. 2.55), а також облицювальні та теплоізоляційні матеріали як правильної, так і неправильної форми. До матеріалів правильної форми належать штучні вироби, отримані технологічним переробленням вихідної мінеральної сировини (керамічні, силікатні та бетонні стінові вироби — цегла, штучні камені, дрібні й великі блоки, профільні та облицювальні елементи), камені з гіпсових порід, вироблені з блоків природного каменю або безпосередньо з моноліту випилюванням чи виколюванням з наступним чистовим або напівчистовим обробленням (великі та дрібні блоки, тесовий камінь, профільні та облицювальні вироби з мармуру, вапняку, туфу, доломіту, гіпсу, граніту тощо).

До каменів неправильної форми належить бутовий камінь (бут) — куски каменю грубого оброблення розміром не більше ніж 50 см за найбільшим виміром. Бутовий камінь може бути рваний і постелистий.

Залежно від виду застосовуваного каменю розрізняють кладку з природних і штучних каменів.

Цегляну кладку зі звичайної глиняної чи силікатної цегли застосовують для зведення стін, простінків, стовпів, перемичок, арок і склепінь, перегородок; з вогнетривкої цегли — для конструкцій, які працюють в умовах високих температур (промислові печі, димарі).

Дрібноблокову кладку виконують із штучного та природного каменю правильної форми (керамічних, бетонних і шлакобетонних, гіпсових, силікатних і каменів із вапняків, черепашнику і туфів), маса яких (до 16 кг) дає змогу укладати їх вручну під час зведення стін, простінків, стовпів і перегородок.

Тесову кладку виконують із природних каменів, яким надано правильної форми. Вона призначена для зведення й облицювання монументальних будівель та інженерних споруд.

Бутобетонну кладку з каменю і бетону застосовують для зведення фундаментів і стін підвалів з урахуванням ґрунтових умов у розпір зі стиками траншей або опалубки.

Великоблокову кладку виконують з блоків, виготовлених із бетону, керамзито — і шлакобетону, цегли і керамічних каменів або з природного каменю (вапняків, туфів та ін.). Фундаменти і стіни зводять, як правило, стріловими кранами.

Кладку виконують тільки горизонтальними рядами (див. рис. 2.56, а). Камені, які викладені довшим боком — ложком — уздовж стін, утво-

Рис. 2.55. Кам’яні штучні вироби для кам’яної кладки: а — цегла повнотіла і порожниста потовщена; б — керамічний камінь звичайних і модульних розмірів; в — дрібні бетонні блоки (півблок і блок з гофрованою і хвилеподібною фактурою); г — великі блоки зовнішніх стін; 1 — простінковий блок; 2 — блок-перемичка; 3 — підвіконний блок

|

рюють ложковий ряд, коротшим боком — поперечником — попереч — никовий ряд, а відносно фасаду будівлі — зовнішню і внутрішню версти.

Заповнення між верстами називають забуткою. Нижня грань каменю, що передає зусилля, і верхня, що їх сприймає, називаються постелями; зазор між каменями, який заповнюють розчином, — швом. Розрізняють горизонтальні та вертикальні шви. Форма шва залежить від подальшого опорядження поверхні кам’яних конструкцій. Під штукатурку та облицювання кладку ведуть упустушовку (глибина пустого шва становить 10 — 15 мм).

У випадку коли кладку ведуть під розшивання з наданням швам відповідної форми, зазор між каменями повністю заповнюють розчином (рис. 2.56, 6).

Правила розрізування кам’яної кладки. Як зазначено вище, заповнення між верстами називають забуткою. Забутка може складатися з ложкових і поперечникових забутівних рядів.

|

Рис. 2.56. Елементи кладки та особливості її розрізування: а — елементи кам’яної кладки; б — розшиті шви; в — дія на кладку похилої сили; г — правильне розташування площин розрізування; д — неправильне розташування; е — кладка без перев’язування швів; є — кладка з перев’язуванням швів; 1 — поперечник; 2 — ложок; З — постіль; 4 — горизонтальний шов; 5,6 — вертикальні поздовжній і поперечний шви; 7,9, 10 — зовнішня і внутрішня ложкові й поперечникові версти; 8 — забутка; 11, 12, 13 — розшиті шви (неповний, угнутий, опуклий) |

Товщина швів при кладці каменів правильної форми і великих блоків регламентується і має становити: для горизонтальних швів 10—15 мм за середньої товщини 12 мм; для вертикальних швів — 8—12 мм за середньої товщини 10 мм.

У процесі виконання кладки зовнішній поверхні горизонтальних і вертикальних швів може надаватись певна форма — опукла, угнута, неповна, впідрізку. Під опоряджувальні покриття кладку ведуть упідріз, а у випадку значного навантаження від ваги опоряджувальних покриттів — впустошовку. Глибина незаповнення розчином швів не повинна перевищувати 15 мм для стін і 10 мм — для стовпів, в останніх впустошовку виконують тільки вертикальні шви. Під дією навантажень один відносно одного окремі камені повинні мати певну форму і в процесі укладання їх слід розміщувати у визначеному порядку, тобто мають бути дотримані певні правила розрізування кладки на окремі камені. Під розрізуванням розуміють членування кладки на шари — ряди і на окремі камені. Існують три основних правила розрізування кам’яної кладки.

Перше правило розрізування: постелі каменів, викладених у ряди (версти, забутки), мають укладатися перпендикулярно до сил, що на них діють, або сприймати зусилля під кутом, який запобігав би зсуву каменів. Кут з урахуванням двократного запасу міцності не повинен перевищувати 15 — 17°.

Друге правило розрізування: кожний ряд кладки

має ділитися на окремі камені системою вертикальних площин, одні з яких перпендикулярні до верстових рядів кладки, а інші — паралельні їм (рис. 2.56, г). У разі невиконання цього правила можливе розкли — нення рядів або сколювання частин каменів (рис. 2.56, д).

Третє правило розрізування передбачає перев’язування вертикальних швів за умови недопущення збігу в суміжних рядах кладки поперечних і поздовжніх швів (рис. 2.56, є). У разі порушення цього правила можливе розрізання масиву кладки на окремі стовпчики, нездатні до самостійної роботи (рис. 2.56, е).

Розчини для кам’яної кладки. За видом в’яжучого розчини поділяють на прості (цементні, вапняні, гіпсові) та складні, або змішані (цементно-вапняні, цементно-глиняні).

Цементні розчини використовують у процесі зведення підземної та надземної конструкцій, які несуть великі навантаження (стіни, простінки, стовпи, армована кладка), а також конструктивних елементів, що працюють у насичених водою ґрунтах.

Вапняні розчини застосовують для кладки конструкцій, що працюють у сухих умовах і сприймають незначні навантаження.

Цементно-вапняні і цементно-глиняні розчини використовують у конструкціях, які працюють у сухих та вологих умовах.

Як заповнювач використовують кварцовий, шлаковий або пемзовий пісок і отримують важкі (холодні) розчини зі щільністю 1500 кг/м3 та легкі (теплі) зі значно меншою щільністю.

Марка розчину визначається границею міцності на стискання кубика з ребром завдовжки 70,7 мм на 28-й день твердіння. За нормальних умов використовують розчини марок М4, М10, М25, М50, М75, М100, М150, М200; в осінньо-зимовий період — розчини більших марок — від М10 до М300.

Розчини мають бути пластичними та водоутримувальними.

Пластичність розчину залежить від водов’яжучого відношення (В/В) і визначається величиною занурення в нього стандартного конуса. Так, для бутової кладки застосовують розчини з рухливістю 4 — 6 см, для кладки із цегли, бетонних силікатних і природних каменів правильної форми — 9—13 см.

В умовах сухого та жаркого клімату рухливість розчину для цегляної кладки має становити 12 — 14 см.

Для збільшення рухливості розчину та водоутримувальної властивості до його складу вводять добавки-пластифікатори (глину, вапно, сульфітно-спиртову барду та ін.). Розчини слід готувати механізованим способом у розчинозмішувачах примусової дії.

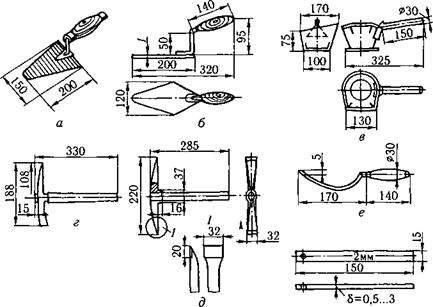

Інструменти і пристрої для кам’яної кладки. Процес кладки складається із виробничих і контрольно-вимірювальних операцій, що виконуються за допомогою відповідних інструментів та пристроїв (див. рис. 2.57). Виробничі операції здійснюються з використанням різних інстру-

|

|

|

є |

|

Рис. 2.57. Типовий ручний інструмент: а — комбінована кельма; б — кельма для вогнетривника; в — ківш для вогнетривкого розчину; г — молоток-кирка; д — кирка з лезом із твердого сплаву; е — розшивка; є — щуп робочий |

ментів: за допомогою лопатки перемішують розчин в ящику і подають його до місця укладання; комбінованою кельмою розрівнюють розчин з одночасним заповненням вертикальних швів, підрізують розчин і сколюють цеглу; кувалдами і трамбівками розколюють і занурюють камені у бетонну суміш за бутової і бутобетонної кладках; молотком — кирочкою обрубують і стісують цеглу і керамічні камені; розшивками надають швам, заповненим розчином, відповідної форми.

Під час контрольно-вимірювальних операцій користуються інструментами і пристроями: рулетками і сталевими метрами — для розмітки прорізів примикань і перетинів стін; шнуром-причалкою — для фіксації горизонтальності та прямолінійності верхніх граней і товщини верстових рядів (шнур-причалку закріплюють до повзунів порядовок або причальних скоб і натягують; причальні скоби застосовують під час кладки внутрішньої версти); гнучким водяним рівнем — заповненою водою гумовою трубкою завдовжки 4 — 5 м зі скляними трубками на кінцях — у разі перенесення вертикальних відміток; будівельним рівнем завдовжки 500 чи 700 мм — для контролю горизонтальності і вертикальності площин кладки; правилом — дерев’яною рейкою в перерізі 30×80 мм, завдовжки 1,5 — 2 м або дюралюмінієвою завдовжки 1,2 м — для контролю лицевої площини кладки; виском — для контролю вертикальності кутів і площин конструкцій (висок масою 200 — 400 г застосовують для кладки в межах ярусу або поверху, а висок масою 600—1000 г — для зовнішніх кутів, простінків і пілястрів у межах кількох поверхів).

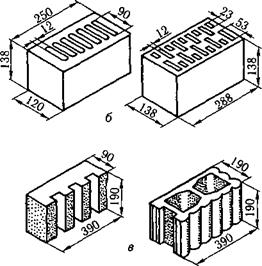

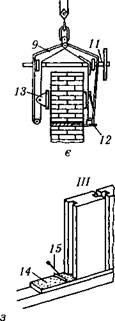

Помости і риштування. Для зміни рівня робочого місця мулярів застосовують спеціальні інвентарні помости та риштування (див. рис. 2.58).

За допомогою цих пристроїв ведуть кладку стін одноповерхових і сільськогосподарських будівель заввишки 6 м. Риштування встановлюють ззовні будівлі на підкладки з дощок, які кладуть на сплановану поверхню землі або підвішують до верхніх підтримувальних конструкцій (консольних балок, ферм, кронштейнів), що прикріплені до каркасу будівлі.

Трубчасті безболтові риштування мають вигляд просторової конструкції заввишки до 40 м, яка складається із двох рядів стояків, що встановлені в башмаки і нарощені трубами-секціями завдовжки 2 чи 4 м, діаметром 60 мм, та ригелів завдовжки 2 м такого самого діаметра, дерев’яного щитового настилу завтовшки 50 мм; секцій огорож і легких металевих драбин, гаків і анкерів для кріплення стояків до стіни будівлі (див. рис. 2.58, е).

Підвісні струнні риштування складаються з верхніх підтримувальних конструкцій і підвісок (струн) зі сталі круглого перерізу з вушками і шарнірними стиками, прогонів, щитів настилу огороджень і драбинок (див. рис. 2.58, д).

Під час зведення цегляних стін і перегородок багатоповерхових будівель широко застосовують блокові (див. рис. 2.58, а) і шарнірно — панельні помости (див. рис. 2.58, б) з відкидними опорами, які дають можливість змінити їхню висоту від 1 до 2 м, а також переносні площадки для кладки зовнішніх стін сходово-ліфтової клітки (див. рис. 2.58, г).

Для забезпечення контролю якості поверхні кладки між стіною і робочим настилом риштувань або помостів має бути щілина завширшки 50 мм.

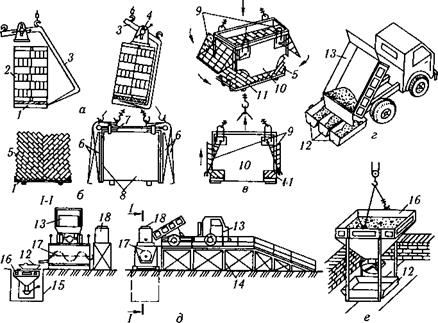

Транспортування матеріалів, виробів заготовок і напівфабрикатів.

У процесі зведення несівних і огороджувальних конструкцій цивільних і промислових будівель на будівництві використовують зовнішній і внутрішній транспорт.

Першим доставляють матеріали, вироби і комплектуючі деталі на будівельний майданчик у зону роботи монтажного крана; другий використовують для розвантаження їх та складування в зоні роботи монтажного крана, подавання на робоче місце стінових матеріалів столярних виробів, санітарно — та електротехнічних заготовок, підняття, встановлення й опускання помостів, спуску піддонів і роботи на приоб’єктному складі. Всі підіймально-транспортні процеси виконують за допомогою монтажних кранів.

|

|

|

|

Рис. 2.58. Помости і риштування для кам’яної кладки: а — інвентарні блокові помости; б — шарнірно-панельні помости; в — установлення блокових помостів для кладки другого ярусу стін; г — переносна площадка для кладки стін сходової клітки; д — підвісні струнні риштування; е — трубчасті безбол — тові риштування; 1 — каркас блока; 2,11 — відкидні опори; З — ланцюг (канат) для закріплення відкидної опори у складеному вигляді; 4 — підкіс для закріплення відкидної опори; 5, 16, 24 — робочі настили; 6 — канатні підвіски; 7 — кільця для установлення риштувань для клад

|

Рис. 2.59. Транспортування цегли і розчину: а — подавання пакета цегли вилковим підхватом (зліва — підхват піддона, справа — підняття пакета); б — те саме, підхват-футляром (зліва — «ялинковий» на піддоні, справа — підняття пакета); в — те саме, захоплювачем-футляром (зверху — наведення футляра на пакет, знизу — підняття пакета); г — вивантаження розчину з автосамоскида в ящики; д — приймання, перероблення і подавання розчину; е — роздавальний бункер для порційного вивантаження розчину в ящики; / — піддон на брусках; 2 — пакет цегли з перехресною укладкою; З — вилковий підхват; 4 — притискач; 5 — «ялинковий» пакет цегли; 6 — важелі підхват-футляра; 7 — трубчаста рама; 8 — бокові стінки футляра; 9 — захоплювачі; 10 — футляр; 11 — піддон з гаками; 12 — ящики; 13 — автосамоскид; 14 — естакада; 15 — приямок для роздавального бункера; 16 — роздавальний бункер; 17 — шнековий змішувач; 18 — бак для розчину поташу (при кладці у зимових умовах) |

Цеглу і дрібні камені, викладені на дерев’яних піддонах пакетами з перехресним або «ялинковим» перев’язуванням (рис. 2.59, а —в), а також великі цегляні блоки перевозять бортовими автомобілями.

Розвантаження, підіймання, а також установлення в проектне положення великих блоків виконують монтажним краном за допомогою гвинтових або кліщових захватів (див. рис. 2. 67, е—з).

Піддони зі стіновими матеріалами, великі блоки, елементи сходових кліток та плити міжповерхових перекриттів і покриття розвантажують на приоб’єктному складі, який розміщено в зоні дії монтажного крана, і складають у штабелі на підкладки.

Камені неправильної форми (бут) доставляють на будівельний майданчик автосамоскидами, вивантажують поблизу робочих місць і подають до місця укладання за допомогою жолобів (див. рис. 2.66, е) або кранами в спеціальних ящиках.

Віконні й дверні блоки, комплекти вбудованих меблів, санітарні та електротехнічні заготовки подають на черговий поверх у самовиванта — жувальних контейнерах до встановлення плит перекриття.

Розчин доставляють на об’єкти із заводів або централізованих розчинних вузлів автосамоскидами. На об’єкті у зоні дії монтажного крана розчин вивантажують в інвентарні ящики місткістю 0,15 — 0,25 м3, які встановлено на перевантажувальному майданчику (див. рис. 2.59, г). Потім їх поштучно чи у вигляді гірлянди з трьох або чотирьох ящиків за допомогою спеціального стропа подають на робоче місце муляра. Можуть застосовуватися інші схеми приймання, перероблення і подавання розчину на робоче місце (див. рис. 2.59, д, е).

Кладка зі штучних і природних каменів правильної форми. Зважаючи на конструктивні, експлуатаційні та інші несівні й огороджу- вальні конструкції будівель широко застосовують суцільну полегшену кладку та кладку з облицюванням.

Суцільну неармовану кладку використовують для зведення стін, простінків і стовпів, перегородок, для влаштування перемичок і карнизів. Її виконують з одинарної повнотілої цегли (250 х 120×65 мм), цегли з технологічними пустотами (250 х 120×65 мм), а також потовщеної (250 х 120 х 88 мм) цегли.

Товщину стін вибирають кратною половині довжини цеглини — х/2, 1V2> 2, 2*/2, 3 цеглини. Середня товщина горизонтальних швів становить 12 мм, вертикальних — 10 мм. Шви виконують завтовшки не більше ніж 15 мм і не менш як 10 мм.

Монолітність кладки забезпечують перев’язуванням поперечних і поздовжніх вертикальних швів за одно — чи багаторядною системою. У разі застосування однорядної системи перев’язування чергуються поперечникові та ложкові ряди (рис. 2.60, а, в), у багаторядній кілька ложкових рядів перекривають одним поперечниковим (рис. 2.60, б, в).

Кількість ложкових рядів залежить від виду цегли та її товщини. У випадках, коли кладку виконують з одинарної повнотілої та полегшеної цегли 65 мм завтовшки, поперечниковим рядом перекривають п’ять ложкових (таку перев’язку називають п*ятирядною). У випадках, коли товщина цегли понад 65 мм, ложкові ряди перев’язують поперечниковим через кожні 0,4 м (від верху нижнього до низу верхнього поперечникового ряду). У випадку багаторядної системи перев’язування поздовжні вертикальні шви залишаються наскрізними на всю висоту ложкових рядів, а поперечні шви перев’язують у кожному ряду.

У випадку кладки суцільних цегляних стін за однорядною системою перев’язування кожний вертикальний шов нижнього поперечникового ряду має перекриватися цеглинами верхнього ложкового ряду. Для

|

|

|

|

|

|

|

|

|

цього цеглини поперечникових і ложкових рядів зміщують у поздовжньому напрямку на х/2 цеглини (див. рис. 2.60, а, в). У разі кладки стін за багаторядною системою перев’язування вертикальні поперечні шви у суміжних ложкових рядах зміщують на У4 цеглини, а в поперечникових — на У2 цеглини.

Під час укладання прямих кутів забезпечується перев’язування вертикальних поперечних і поздовжніх швів, а саму кладку слід починати з першого ряду зовнішньої поперечникової версти поздовжньої стіни взаємно перпендикулярним розміщенням тричверток (див. рис. 2.60, б).

Залежно від товщини стіни і системи перев’язування другий ложковий ряд кута починають цілими цеглинами або тричвертками.

Кладку простінків і стовпів виконують за трирядною системою перев’язування (рис. 2.60, г), за якої допускається збіг поперечних вертикальних швів у трьох суміжних рядах кладки. Ці шви перекривають цеглою кожного четвертого поперечникового ряду. Міцність трирядної кладки менша за однорядну на 3 %.

У багатоповерхових цивільних і промислових будівлях перемички та карнизи виконують збірними залізобетонними. У малоповерхових будівлях отвори завширшки 2 м перекривають цегляними рядковими перемичками, а завширшки 4м — цегляними арковими. Для надійного влаштування рядкових перемичок і запобігання можливому випаданню цегли першого ряду під нього укладають мінімум три стрижні арматури (див. рис. 2.60, е). Стрижні спирають на кладку укосів прорізу. По опалубці розстилають шар розчину завдовжки 20 — 30 мм, в який занурюють арматуру. Кінці стрижнів заводять за грані отвору на 250 мм.

Арочні перемички кладуть із звичайної цегли зі швами клинуватої форми (товщина знизу — не менше ніж 5, зверху — не більш як 25 мм). Кладка арочних перемичок влаштовується по опалубці-настилу із дощок, прибитих до кружальних ребер. Конструкція опалубки забезпечує рівномірне опускання її під час розпалублення, що здійснюється осаджуванням клинів, підкладених під кружала (див. рис. 2.60, є).

Звис кожного ряду кладки карниза не повинен перевищувати х/3 довжини цеглини. Загальний випуск цегляного неармованого карниза має бути не більшим за половину товщини стіни; для більшого виносу кладку армують або виконують по залізобетонних карнизних плитах, які заанкеровують у кладку стіни.

Перегородки завтовшки Х/А цеглини влаштовують завдовжки до 3 м і заввишки до 2,7 м, а за товщини перегородок У2 цеглини ці розміри можуть бути збільшені. Більшу стійкість перегородок можна забезпечити армуванням стальними стрижнями діаметром до 6 мм. Кріплення перегородок здійснюють сталевими стрижнями або штирями.

Суцільна армована цегляна кладка. Несівну здатність цегляної стіни можна підвищити армуванням горизонтальних і вертикальних швів. Армування може бути поперечним і поздовжнім. Для попе — речного армування використовують сітки прямокутної форми з діаметром стрижнів не менше ніж 3 і не більш як 5 мм або на зразок «зигзаг» з діаметром арматури до 8 мм (див. рис. 2.60, ж). Відстань між стрижнями сіток має становити не більше ніж 120 і не менш як ЗО мм.

Поздовжнє армування гнучких і позацентрово стиснутих конструктивних елементів (за великих ексцентриситетів — стовпів, простінків, перегородок), які сприймають розтяжні зусилля і сейсмічний вплив, здійснюють окремими стрижнями або каркасами. Стрижні у конструкції розміщують усередині або зовні (див. рис. 2.60, ж).

Полегшену цегляну кладку застосовують для зведення малоповерхових будівель. Стіни складають із двох верстових сіток завтовшки У2 цеглини, простір між якими заповнюють легким бетоном або блока — ми-вкладишами.

Верстові стінки зв’язують між собою горизонтальними (з розчину або цегли) діафрагмами — поперечниковими рядами, що заходять у міжверстове заповнення (див. рис. 2.61, а, б).

Порівняно зі звичайними (суцільними) полегшені стіни приблизно на 40 % економічніші за витратами цегли і легші за масою, але зведення їх більш трудомістке.

Кладку з облицюванням застосовують у тих випадках, коли декоративне опорядження стін із цегли та інших каменів виконують одночасно з їх зведенням. Кладка, облицьована лицевою (чільною) цеглою, може бути двох видів: 1) зовнішня верста (лицева поверхня) і внутрішня частина стіни викладені з тієї самої цегли; 2) зовнішня верста — із чільної цегли, а внутрішня верста і забутка — із звичайних чи інших каменів. Кладку виконують за багаторядною системою перев’язування, зв’язуючи масив стіни з його лицевим шаром поперечниковими рядами (див. рис. 2.61, в, г). Для зовнішньої версти використовують цеглу підвищеної якості, однакового кольору, з добре обробленими зовнішніми бічними поверхнями і ребрами. Шви кладки розшивають. Одночасно зі зведенням кам’яних конструкцій виконують їх облицювання закладними або притульними керамічними плитками.

У разі зведення кам’яних конструкцій в умовах сухого і жаркого клімату цеглу змочують водою. Наявність у порах цегли води сприяє нормальному затвердінню розчину, тобто створенню цементного каменю.

Кладку конструкцій із цегли починають і завершують поперечниковими рядами.

Поперечниками кладуть цеглу в гнізда під балки, прогони, ферми, мауерлати, на рівні обрізу стін під плити, у рядах кладки, які виступають (карнизах, поясах, пілястрах), незалежно від послідовності кладки рядів обраної системи перев’язування.

Тимчасові розриви у цегляній кладці по висоті поздовжніх стін і примикань внутрішніх стін до зовнішніх, якщо їх зведено у різний час, виконують у вигляді вертикальної або збіжної штраби (див. рис. 2.61, д, е).

|

Рис. 2.61. Кладка полегшених стін і стін з облицюванням: а — стіни полегшеної конструкції з горизонтальними діафрагмами; б — колодязна; в — облицювання цегляних стін лицевою цеглою; г — те саме, стін із керамічних каменів; д, е — вертикальна (відносна) і збіжна штраби; є — захисний козирок; 1 — поперечни — ковий ряд; 2 — легкий бетон; 3 — ложковий ряд; 4 — лицева кладка; 5 — поперечна стінка-перегородка; 6 — гак; 7 — гайка; 8 — шайба; 9 — опорний кутик; 10 — дерев’яний настил; 11 — кронштейн; 12 — опорна ложка |

Одночасно з кладкою зовнішніх стін між рядами цегли встановлюють гаки для закріплення кронштейнів захисних козирків (рис. 2.61, є) і стояків трубчастих риштувань.

Під час зведення стін, простінків і перегородок у кладку укосів дверних і віконних прорізів закладають дерев’яні антисептичні вкладиші — по чотири штуки на кожний — для закріплення відповідних блоків.

Структура кладки і виконання її операцій. Процес цегляної кладки складається з таких операцій: установлення і переставляння порядовок і шнура-причалки; подавання і розкладання цегли і розчину; закладання на кутах, примиканнях і перетинах стін маяків заввишки 4 — 5 рядів кладки у вигляді збіжної штраби; укладання цегли у верстові ряди і забутку; рубання і стісування цегли; розшивання швів (за потреби).

Порядовки встановлюють під нівелір на всіх кутах, примиканнях і перетинах стін, а також через кожні 12 м на їхніх прямих ділянках. На порядовки за допомогою нівеліра, гнучкого водяного рівня або спеціальних лазерних приладів наносять відмітки низу віконних прорізів, перемичок, перекриттів і покриттів, сходових площадок та інших елементів, монтаж (укладання) яких пов’язаний з кладкою стін і перегородок.

Шнур-причалку натягують між повзунками порядовок або загальними скобами і переміщують за ходом кладки вгору, для чого пересувають повзунки чи переставляють скоби (див. рис. 2.62, а, б, в).

Під час кладки зовнішнього верстового ряду відповідного конструктивного елемента цеглу розкладають на внутрішній його частині, під час кладки внутрішнього верхнього ряду — на зовнішній половині ряду, а для забутки — на внутрішньому верстовому ряду. Зводячи полегшені стіни, цеглу для кладки зовнішньої версти розкладають на внутрішній версті, а для кладки внутрішньої версти — на зовнішній.

Розчин на стіну подають розчинною лопатою, а потім розстилають під верстові ряди грядками завтовшки 2 — 2,5 см.

Способи укладання цегли вибирають залежно від форми швів і положення цегли у ряду, а саме впритиск, уприсик з підрізкою розчину, уприсик і упівприсик.

Способом упритиск (див. рис. 2.62, г) з повним заповненням вертикальних і горизонтальних швів кладуть верстові ряди цільних, як правило, під значні навантаження, і полегшених конструкцій.

Муляр кельмою підбирає з постелі частину розчину й одночасно притискує її і чергову цеглину до тієї, що укладена раніше, і в ту саму мить рухом угору витягує кельму з утвореного вертикального поперечного шва. Горизонтальний шов ущільнюють натиском руки під час підведення цеглини під шнур-причалку і легким натискуванням на неї ручкою кельми. Розчин, що виступив на поверхню кладки, підбирають, потім шов у разі потреби розшивають.

Кладку із заповненими зовнішніми швами під розшивку здійснюють способом уприсик з підрізкою розчину (див. рис. 2.62, в). Муляр відповідною гранню чергової цеглини, яку тримає під нахилом до постелі, згрібає з неї (відстань для поперечникового ряду — 10 см, для ложкового — 5 —6 см) частину розчину, достатню для створення вертикального шва, і притискує її до укладеної раніше цеглини, одночасно осаджуючи її під шнур-причалку. Розчин, що витиснувся на лицеву поверхню стіни, підрізають кельмою.

Спосіб уприсик, що застосовується для кладки впустошовку, відрізняється від кладки вприсик з підрізкою розчину тільки тим, що постіль під верстові ряди роблять трохи вужчою, а цеглу кладуть без допомоги кельми (див. рис. 2.62, д).

Цеглу в забутку кладуть способом упівприсик (див. рис. 2.62, е). При цьому муляр укладає на розчин одночасно по дві цеглини і майже плеском загрібає з відстані 6 —8 см від цегли, що укладена раніше, не-

|

|

Рис. 2.62. Установлення шнура-причалки і способи укладання цегли: а — установлення шнура-причалки за допомогою порядовок; б — те саме, за допомогою спеціальної скоби; в — кладка поперечникового ряду зовнішньої версти вприсик з підрізкою розчину; г — те саме, впритиск; д — те саме, вприсик; е — кладка забутки упівприсик; 1 — інвентарна металева порядовка; 2 — шнур-причалка; 3 — повзунок для закріплення і переміщення шнура-причалки; 4 — скоби для закріплення порядовки до стінки; 5 — притискна цеглина; 6 — маячкова цеглина; 7 — кінець скоби, який забивають у шов кладки; 8 — кінець скоби для закріплення шнура-причалки; 9 — ручка скоби для намотування шнура-причалки; I — IV — послідовність виконання прийомів кладки

значну кількість розчину, достатню для створення неповного вертикального шва; потім осаджує укладені цеглини, стежачи за тим, щоб їхні поверхні були на одному рівні з верстовими рядами. Частково не — заповнені вертикальні шви заповнюють при розстиланні розчину під черговий ряд кладки.

f

Для перев’язування швів використовують неповномірну цеглу— чвертки, половинки, тричвертки, які готують під час роботи.

Розшивка швів обумовлюється в проекті і виконується через кожні 3 — 4 ряди кладки до зчеплення розчину. Починають її з вертикальних швів після протирання поверхні ганчіркою або щіткою від набризків розчину.

Для оперативної ліквідації браку або відхилення від прийнятої технології чи проекту бригадир і ланковий систематично контролюють прямолінійність і вертикальність поверхонь, кутів кладки, горизонтальність рядів, правильність перев’язування і товщину швів, якість армування.

Вертикальність поверхонь, кутів, дверних і віконних прорізів контролюють виском не менше двох разів на кожний метр висоти кладки. Відхилення від вертикальності поверхонь і кутів не повинно перевищувати 10 мм на один поверх і ЗО мм на всю будівлю. Відхилення рядів кладки від горизонталі допускається не більше ніж 20 мм на 10 м довжини стіни. Горизонтальність рядів кладки і відповідність їх відміток проектним контролюють нівеліром кілька разів із виконанням кладки стін кожного поверху. Крім того, не рідше двох рядів на 1 м висоти положення рядів кладки перевіряють рівнем-правилом. Товщину швів контролюють періодично, вимірюючи висоту 5 — 6 рядів кладки й обчислюючи середнє її значення.

Кладка із вогнетривкої цегли. Промислові печі, димарі та інші конструкції, що експлуатуються в умовах високих температур, зводять із вогнетривкої цегли (шамотної, динасолової, магнезитової) на вогнетривкому розчині.

Вогнетривку кладку ведуть на піщаноглинистих розчинах або без розчину. Вогнетривкі розчини мають бути близькими за хімічним складом, вогнетривкістю, шлако — і газостійкістю до цегли, яку застосовують.

У процесі кладки підбирають та підганяють одну цеглину до іншої, перевіряють щупом зазор між ними і в разі потреби притискають їх і укладають насухо. Після цього цеглини по черзі знімають і кладуть поруч у тій послідовності, в якій вони були попередньо викладені у конструкцію. Після цього кожну цеглину кладуть на своє місце, але вже на розчин, використовуючи способи, описані для звичайної цегли.

Товщина швів вогнетривкої кладки залежить від температурного режиму: що вища температура, то тонший має бути шов.

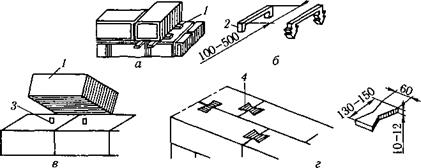

Кладка із дрібних блоків. Розміри і маса (6 — 25 кг) природних і штучних каменів правильної форми для дрібноблокової кладки мають допускати укладення їх вручну. Середню товщину швів виконують такою самою, як і для цегляної кладки. Під час кладки стіни із дрібних блоків спочатку викладають зовнішню версту, потім забутку і тільки після цього — внутрішню версту (див. рис. 2.63, І).

|

Рис. 2.63. Кладка стін із дрібних блоків: І — керамічних; II — бетонних і шлакобетонних, з вапняку і черепашнику; а — кладка зовнішньої поперечникової версти; б — те саме, внутрішньої; в — те саме, зовнішньої ложкової; г — забутки; д — внутрішньої ложкової версти; е — ложкових і поперечнико — вих рядів; 1,2,3 — послідовність операцій; 4 — шнур-причалка |

Кладку з керамічних каменів (250 х 120 х 138 мм) виконують із перев’язуванням поперечних вертикальних швів поперечниковими рядами, які кладуть не менше ніж через три ложкових ряди за висотою стіни.

У процесі кладки поперечникових верстових рядів і забутки підручний на обрізі стіни насухо розкладає камені для відповідного ряду, подає і розстилає розчин по постелі і підготовлених для кладки каменях (рис. 2.63, /, а} б, г, /). Муляр кельмою розрівнює розчин по постелі і підготовлених для кладки каменях, потім обома руками бере камінь за торцеві грані, підносить до місця укладення, повертає його на 90°, щільно притискує до раніше укладеного й осаджує його під шнур — причалку (рис. 2.63, /, а, б, г, 2, 3).

Під час кладки ложкових верстових рядів підручний на обрізі стіни насухо розкладає камені, подає і розстилає розчин по постелі (рис. 2.63, /, в, д, /). Муляр розрівнює розчин для укладки двох-трьох каменів, однією рукою бере черговий камінь за бічні грані, наносить кельмою розчин на його поперечник, притискує до каменя, що укладений раніше, і осаджує його під шнур-причалку (рис. 2.63, /, в, б, 2, 3).

Після осадження каменів муляр підрізає розчин, витіснений на поверхню стіни, і скидає його на постіль.

Кладку з керамічних каменів можна виконувати одночасно з облицюванням лицевою цеглою (див. рис. 2.61, г).

Кладку бетонних, шлакобетонних і вапняних каменів (черепашни — ки, туфи, доломіти), суцільних і порожнистих каменів застосовують для зведення стін завтовшки 90; 190; 240; 290; 390 мм і більше з перев’язуванням поперечних вертикальних швів (на V4 або х/у) не менше ніж у кожному третьому ряду, а у випадку кладки з пиляних вапняків-чере — пашників і туфів — не менше ніж у кожному другому. Для створення поперечних вертикальних швів у ложковому ряду камені розкладають на обрізі стіни на поперечник насухо (рис. 2.63, /, е, /, 2), а в поперечни — ковому — на ложок (рис. 2.63, //, е, 3). Розчин наносять на постіль звичайним способом, а на верхні грані каменів, які підготовлені до укладання, — у вигляді двох смуг завширшки 60 мм. Муляр обома руками бере камінь за відповідні грані з наверстаного ряду, підносить його до місця укладання й у ложковому ряду переводить з вертикального положення у горизонтальне, а в поперечниковому повертає камінь з ложки на постіль, щільно притискує до каменя, укладеного раніше, й осаджує під шнур-причалку. Після укладання кількох каменів муляр кельмою підрізає розчин, витиснутий на поверхню стіни, і скидає його на постіль.

Особливості кладки перегородок із дрібноштучних виробів. Шлакобетонні, керамічні порожнисті камені та гіпсові блоки укладають на простому, складному або гіпсовому розчині. Наприклад, для зведення перегородок із гіпсоблоків їх кладуть на гіпсовому розчині з дотриманням правил перев’язування — вертикальні шви у суміжних рядах зміщу —

|

Рис. 2.64. Кладка із тесаних каменів: а — попереднє розкладання каменів на клини або планки; 6, в, г — кріплення каменів; 1 — клин або планка; 2 — скоба; 3 — пірон; 4 — планка у вигляді хвоста ластівки |

ють на і/4 або і/2 довжини блока. До початку влаштування перегородок потрібно встановити дверні блоки (коробки), тимчасово закріпити їх урозпір із міжповерховим перекриттям і використовувати як вертикальні напрямні. Зведення перегородок починають з установлення порядовок і закріплення їх до стін, простінків або стовпів. На висоті першого ряду кладки до підготовленої основи закріплюють і натягують шнур-причалку. Розчин готують на робочому місці в кількості, достатній для кладки блоків одного ряду: в ящик з гіпсом наливають воду разом з уповільнювачем зчеплення і ретельно перемішують. Для з’єднання перегородок зі стінами і стовпами в їхньому тілі влаштовують пази або вертикальні штраби, що виступають, в які потім заводять камені перегородок. Якщо пази (штраби) не зроблено, у шви кладки стіни (простінка, стовпа) на висоту перегородки забивають по два-три стрижні з арматурної сталі. Такі з’єднання влаштовують і в місцях перетину перегородок.

Тесану кладку виконують вручну або за допомогою кранів. Спочатку камінь насухо наверстують на клинах, після чого його знімають, розкладають розчин і укладають камінь на підготовлене місце (рис. 2.64, а). Після вивірення каменю шви конопатять і заливають цементним розчином вертикальний шов за умови, що розчин заповнює і горизонтальний шов. Для кращого зв’язку між окремими каменями закладають металеві закріпки (скоби, пірони, планки) (рис. 2.64, 6 — г). Металеві закріпки заливають масним цементним розчином.

Організація робочого місця і праці мулярів. Робоче місце муляра складається із трьох зон: робочої, матеріалів і допоміжної (рис. 2.65, а). Воно є частиною загального фронту робіт ланки, в межах якої розміщені елементи конструкцій, матеріали, пристрої і переміщуються робітники.

|

У робочій зоні — смузі завширшки 0,6 —0,7 м між кладкою і матеріалами — працюють муляри. Зона з матеріалами займає смугу завширшки 1,3 — 1,5 м, зона проходу робітників — допоміжна, завширшки 0,5 —0,6 м. Загальна ширина робочого місця муляра становить 2,4 — 2,8 м.

У процесі зведення глухих стін розчин і стінові матеріали розкладають уздовж фронту робіт почергово. За наявності стіни з прорізами цеглу і дрібні блоки розміщують проти простінків, а розчин — проти прорізів. Стінові матеріали подають на робоче місце заздалегідь (на 2 — 4 год роботи), а розчин — перед початком кладки. Продуктивність

праці мулярів залежить від висоти рівня кладки. Найвищої продуктивності під час кладки каменів муляри досягають, укладаючи камені на висоті 0,5 —0,6 м від рівня робочого місця (див. рис. 2.65, 6). На початку кладки та зі зростанням висоти продуктивність праці знижується. Виходячи з цього, висоту ярусу кладки за товщини стіни до двох цеглин вибирають близько 1,2 м, а за товщини у три цеглини — 0,9 м.

Організація праці бригади мулярів полягає у визначенні рівня спеціалізації окремих ланок, їх кваліфікації та чисельності. Операції, що становлять процес кам’яної кладки, неоднакові за складністю. Операції, пов’язані з викладкою маяків, кріпленням порядовок, встановленням шнурів-причалок, кладкою верстових рядів, облицюванням, контролем якості, повинні виконувати муляри високої кваліфікації, а подавання розчину, каменів і кладку забутки можуть здійснювати підручні.

За потоково-роздільного методу бригада мулярів займає частину поверху будівлі — захватку, яку розбивають на ділянки за кількістю ланок. Довжина ділянки може становити 13 — 40 м. У цьому випадку ефективніше працюють ланки «двійки», «трійки», «четвірки», «п’ятірки».

У разі кладки стін з великим числом прорізів або архітектурних деталей, стовпів і стін завтовшки в одну і півтори цеглини, а також перегородок у півцеглини роботи виконує ланка «двійка» (див. рис. 2.65, в). Кладку суцільних стін завтовшки у дві цеглини з однорядним перев’язуванням та завтовшки півтори цеглини з багаторядним перев’язуванням доцільно проводити ланкою «трійка» (див. рис. 2.65, г). Ефективною є кладка стін простої та середньої складності завтовшки у дві цеглини і більше, яку виконує ланка «п’ятірка» (див. рис. 2.65, д); полегшені стіни, порожнину яких заповнюють шлакобетоном, зводять ланками «четвірка». Вони ефективні також для кладки стін завтовшки не менше ніж у дві цеглини з одночасним їх облицюванням.

Кладку стін і перегородок з дрібних блоків здійснюють ланкою «двійка», а стін з облицюванням цеглою — «трійка» або двома ланками «двійка».

Потоково-конвеєрний (кільцевий) метод ефективний у разі зведення будівель нескладної форми у плані зі стінами простої та середньої складності завтовшки у дві-три цеглини та малим обсягом кладки внутрішніх стін. У цьому випадку ділянки не визначають, а ланка «шістка» переміщується по захватці вздовж стіни, що зводиться, і кожна ланка кладе один ряд. У кожній ланці «шістка» працюють «двійками», які рухаються безперервно по периметру захватки. Перша «двійка» викладає зовнішню версту, друга — внутрішню, третя — забутку (див. рис. 2.65, е).

Кладка з природних каменів неправильної форми. Бутову кладку виконують з каменів неправильної форми масою не більше ніж ЗО кг: рваний камінь, зокрема постелистий з двома приблизно паралельними гранями та бруковий округлої форми. Кладку ведуть горизонтальними рядами за можливості однакової товщини, з перев’язуванням швів і

К чергуванням у кожному ряду поперечникових і ложкових каменів. Перед f кладкою камені очищують, а в суху, жарку і вітряну погоду змочують г водою.

f У процесі зведення фундаменту перший ряд із великих постелястих каменів викладають насухо, ретельно заповнюють пустоти щебенем, утрамбовують і заливають рідким розчином, кладку наступних рядів виконують двома способами — під залив або під лопатку.

Під час кладки під залив кожний ряд каменів заввишки 15 — 20 см кладуть насухо урозпір зі стінками траншей (у щільних ґрунтах) або в опалубці (див. рис. 2.66, я, б). У цьому випадку версти не викладають. Пустоти між каменями заповнюють щебенем і заливають цементним розчином рухливістю 13 —15 см. Враховуючи те, що розчин не завжди потрапляє у місця, де камені торкаються один одного, і нерівномірно розподіляється по поверхні, в кладці утворюються пустоти, що впливає на її міцність. Тому під залив роблять кладку фундаментів тільки під будівлі, не вищі ніж у два поверхи.

Кладку під лопатку починають з викладання верстових рядів заввишки ЗО см на розчині рухливістю 4 — 6 см. Виступи каменів, які заважають кладці, сколюють. Кожний камінь кладуть на розчин і осаджують ударами кувалди. У проміжки між верстовими рядами накидають розчин і на нього кладуть камені забутки. Пустоти між каменями заповнюють щебенем (див. рис. 2.66, д, еу ж, з). Кладку під лопатку застосовують для зведення стін, простінків і стовпів. Камені в такому випадку підбирають за шаблоном однієї висоти, сколюючи їхній лицевий бік для отримання рівної поверхні кладки.

Бутові стіни облицьовують цеглою одночасно з кладкою, при цьому кожний шостий поперечниковий ряд лицевої поверхні зв’язують з бутовою кладкою (див. рис. 2.66, є).

Для створення декоративної поверхні стіни із бутового каменю, наприклад підпірної, застосовують циклопічну кладку (див. рис. 2.66, и, і). Кладку ведуть під лопатку з таким розміщенням каменів зовнішньої версти, щоб забезпечити перев’язування з внутрішньою верстою або забуткою і створити відповідний рисунок зі швів між каменями. Кладку виконують під розшивку (шов завширшки 2 — 4 см) з наданням відповідної форми. У суху, жарку і вітряну погоду кладку захищають від висихання брезентом, рулонними покрівельними матеріалами або матами. Після перерви у роботі поверхню кладки очищають від сміття, за потреби зволожують, а потім продовжують кладку прийнятим способом.

Горизонтальність і прямолінійність рядів кладки, особливо верстових, перевіряють за шнуром-причалкою, який натягують між порядовками або шаблонами.

Бутобетонна кладка. Кладку з буту і бетонної суміші ведуть урозпір зі стінами траншей (у щільних ґрунтах) або з бічними щитами опалубки (див. рис. 2.66, в, г). Бетонну суміш подають до місця укладання по

|

Рис. 2.66. Зведення конструкцій підземної частини будівлі з бутового каменю і великих бетонних блоків: а, б — кладка стрічкових фундаментів із бутового каменю під залив урозпір відповідно з ґрунтовою стінкою й опалубкою; в, г — те саме, з бутобетону; д, е — те саме, під лопатку, відповідно до 1,25 м завглибшки; є — те саме, з одночасним облицюванням цеглою; ж, з — кладка стін з бутового каменю під скобу, відповідно план і фасад; и — те саме, циклопічна; і, к — зведення фундаментів і стін підвалу із великих бетонних блоків; /, 9 — траншеї з вертикальними і похилими стінками; 2 — щебінь; 3 — бут; 4 — цементний розчин; 5 — опалубка; 6 — робочий настил; 7 — підкіс; 8 — підкладка; 10 — бутобетон; 11 — ящик для розчину; 12 — дерев’яний щит для приймання бутового каменю; 13 — жолоб для подавання буту; 14, 15 — лоток для подавання розчину; 16 — гідроізоляція; 17 — кладка з лицевої цегли; 18 — бетонна підготовка; 19 — фундаментний блок-подуш — ка; 20 — причалка з дроту; 21 — постіль із розчину; 22 — бетон у примиканні; 23 — армований пояс; 24 — стінові блоки |

лотіку, встановленому під кутом 60°. Укладання здійснюється горизонтальними шарами не вище ніж 0,3 м. Після укладання шару бетонної суміші поверхню ущільнюють поверхневим вібратором.

У процесі зведення бутових фундаментів організація робочого місця залежить від глибини їх закладання (траншей). За глибини до 1,25 м ящики для розчину і камені розміщують на краю траншеї

(рис. 2.66, д). Під час кладки на глибині понад 1,25 м камінь і щебінь розміщують поза траншеєю. Ящики з розчином установлюють краном безпосередньо на кладку або заповнюють їх вручну за допомогою лопатки (рис. 2.66, е).

Стрічкові фундаменти і стіни з бутового каменю завтовшки 80 см кладуть під лопатку ланками «трійка», а тонші стіни і стовпи — ланками «двійка». У разі роботи ланкою «двійка» забутку кладуть два му — ляри.

У процесі бутобетонної кладки камені розкладають штабелями вздовж фронту робіт так, щоб кількість їх не перевищувала половини об’єму масиву.

Для приймання бетонної суміші й укладання її в тіло фундаменту між штабелями каменів треба залишати відповідні розриви. Бутобетон — ну кладку виконують ланкою «двійка».

Зведення фундаментів і стін із великих блоків. У процесі зведення фундаментів і стін підземної частини будівлі після розбивання осей будівлі і влаштування піщаної або бетонної підготовки укладають фундаментні блоки-подушки, передусім у кутах будівлі. Після цього через кожні 15 — 20 м встановлюють аналогічні проміжні маякові блоки і за натягнутим уздовж лінії фундаментів дротом — всі інші блоки першого ряду. Над ним влаштовують армований пояс з цементного розчину М100 завтовшки ЗО мм (рис. 2.66, к, л). Діаметр арматурних стрижнів становить 8 — 10 мм.

Блоки укладають за допомогою самохідного стрілового або баштового крана з укороченою або нормальною баштою. По верхньому обрізу останнього ряду стін підвалу влаштовують пояс із бетону завтовшки 15 — 20 см, армований сталевим стрижнем діаметром 12—14 мм. По поверхні поясу влаштовують гідроізоляцію з двох шарів руберойду на бітумній мастиці.

Під час зведення стін наземної частини будівлі великі блоки зовнішніх стін установлюють рядами під розшивку швів або під облицювання, а блоки внутрішніх стін — під розшивку.

Залежно від кількості рядів блоків, потрібних для одного поверху, великоблокові будівлі зводять з дво-, три — або чотирирядним розрізанням стін (див. рис. 2.67, а — г).

Процес зведення стін великоблокових будівель складається з розкладання розчину, піднімання і встановлення блоків на місце, заповнення вертикальних швів і міжблокових пустот розчином і вкладишами, а також розшивки швів.

Під час улаштування постелі розчин розподіляють рівномірно. Якість шва забезпечується спеціальною рамкою, яку заповнюють розчином. Його подають ковшем-лопатою і розрівнюють скребками або рейками і лише після цього знімають рамку (див. рис. 2.67, з, ///).

Для піднімання та встановлення блоків використовують різні захоплювачі. Бетонні блоки захоплюють двогілковими стропами за петлі,

|

|

|

|

|

закріплені за арматуру або заглиблені в бетонну суміш під час виготовлення блоків; блоки з цегли і пиляного вапняку або туфу стропують затискними захоплювачами (рис. 2.67, е, ж).

Перед установленням блоків на місця на вирівняний шар розчину укладають не менш як два камені, які потім використовують для надання блоку проектного положення (рис. 2.67, є).

Забивання клинів робити не слід, оскільки можуть утворитися пустоти в горизонтальному шві. Горизонтальність блоків контролюють рівнем.

Зовнішні стіни зводять установленням кутових блоків, після чого в місцях примикання зовнішніх і внутрішніх стін установлюють маякові блоки. Для цього на спеціальних утримувачах закріплюють і натягують шнур-причалку, за яким встановлюють рядові блоки (рис. 2.67, д). Між блоками створюють вертикальні відкриті й закриті порожнини. Відкриті порожнини заповнюють легкобетонними вкладишами, порожнистими керамічними блоками або цеглою, а потім зашпаровують пази, що утворилися, розчином. Для запобігання витіканню розчину з вертикальних швів до їх заповнення рекомендується з обох боків на стик накладати опалубку-нащілинник із дощок, оббитих пористою гумою, яка добре прилягає до поверхні двох суміжних блоків і легко відділяється від затужавілого розчину, або конопатять клоччям, змоченим у цементному молоці. Зовнішні шви розшивають із навісних риштувань або колисок.

Зведення поповерхових конструкцій. У процесі зведення багатоповерхових будівель до складного процесу зведення стін додається монтаж збірних поповерхових конструкцій. Цегляну кладку стін виконують поярусно (два-три яруси за висотою поверху будівлі), а монтаж конструкцій — поповерхово.

Під час проектування потокового процесу зведення поповерхових конструкцій його поділяють на прості процеси й операції, а також організовують ритмічне і погодинне виконання їх за часом і у просторі, для чого будівлю в плані ділять на ділянки (за кількістю монтажних кранів), а кожну ділянку, як правило, на дві захватки, де послідовно здійснюють усі процеси й операції. Захваткою є повторювана частина будівлі (у житловому будівництві — це одна секція в межах поверху).

Тривалість кладки і монтажу (Укм) визначають технологічними розрахунками: формують складний процес (окремий потік) зведення стін і поверхових конструкцій на одній захватці і визначають його тривалість за циклограмою (див. рис. 2.68).

Виконання кам’яних робіт у зимових умовах. Згідно з будівельними нормами, зимовими умовами під час зведення кам’яних конструкцій вважають такі, за яких середньодобова та максимальна добова температура зовнішнього повітря нижча відповідно за 5 і 0 °С.

За звичайних умов (18 ± 2 °С) у свіжій кладці внаслідок капілярно-пористої структури каменю відбувається вологообмін, тобто вільна

/ з

вода із розчину переходить у камінь, він розширюється і шви ущільнюються. В зимових умовах процес твердіння розчину припиняється, вода, яка залишалась у розчині, перетворюється на лід, збільшується в об’ємі і протидіє ущільненню швів. У замороженому розчині виникають сили внутрішнього тиску, які значно підвищують міцність розчину. Проте з підвищенням температури міцність розчину різко зменшується. Це пояснюється тим, що під час замерзання розчину сили внутрішнього тиску частково порушують структуру розчинових утворень цементного каменю, яка при твердінні після розмерзання відновлюється неповністю.