Архивы за Октябрь 2015

Подготовка форм к укладке бетонной смеси

Перед укладкой бетонной смеси проверяют правильность сборки формы, надежность крепления бортов и вкладышей, образую — юших пустоты.

Форму тщательно очищают от остатков бетона вручную или с помощью вращающихся проволочных или капроновых щеток и смазывают. Крупные, плотно приставшие частицы бетона срубают вручную. Смазку наносят распылителем слоем 0,1—0,3 мм или кистью слоем 0,2—0,3 мм. Наносить на поверхность металлических форм слой смазки более 0,3 мм, а бетонных матриц — более 0,5 мм не допускается, так как при этом поверхность изделий покрывается пятнами, а формы остаются загрязненными.

Выдерживание бетона способом термоса

Способ термоса применяют в основном при бетонировании массивных конструкций. Для легких каркасных конструкций этот способ не применяют, так как утеплять их трудно.

Массивность конструкции характеризуется отношением суммы охлаждаемых (наружных) поверхностей к ее объему. Это отношение называется модулем поверхности Лїп, который определяют по формуле

Мп = F/K,

где F — площадь поверхности, м2; V — объем, м3.

При определении модуля поверхности не учитывают поверхности конструкций, соприкасающиеся с немерзлым грунтом или хорошо прогретой бетонной или каменной кладкой. Чем меньше Ми, тем конструкция массивнее.

Для колонн и балок модуль поверхности определяют как отношение периметра элемента (в плоскости поперечного сечения) к площади поперечного сечения.

Способом термоса пользуются при выдерживании конструкций с модулем поверхности до 6. Часто способ термоса для таких конструкций сочетают с периферийным электропрогревом. Для использования способа термоса в конструкциях с более высокими значениями модуля поверхности применяют предварительный электроразогрев бетонной смеси или в бетонную смесь при приготовлении вводят добавки — ускорители твердения бетона, которые одновременно снижают температуру замерзания бетона. В эгих случаях можно применять способ термоса в конструкциях с модулем поверхности 8… 10.

При выдерживании способом термоса конструкций с модулем поверхности более 3 применяют быстротвердеющие портландце — менты и портландцементы высоких марок (не ниже 400), которые не только быстро набирают прочность, но и выделяют при твердении повышенное количество тепла. В результате сокращается время, в течение которого бетон должен быть предохранен от замерзания, а также повышается запас тепла в нем, т. е. облегчаются условия термосного выдерживания бетона.

Для сокращения срока получения бетоном критической прочности бетонную смесь укладывают с максимально допускаемой температурой, опалубку утепляют, а уложенный в конструкцию бетон укрывают.

Утепление опалубки должно быть выполнено без зазоров и щелей, особенно в углах и местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения теплоизоляционных материалов от увлажнения по обшивке опалубки прокладывают слой толя.

Если опалубка состоит из железобетонных плит-оболочек, утепление к ним прикрепляют с наружной стороны, а с внутренней стороны, соприкасающейся с бетонной смесью, их предварительно отогревают. Выступающие углы, тонкие элементы и другие части, остывающие быстрее основной конструкции, утепляют на длине участка, назначаемого проектом производства работ.

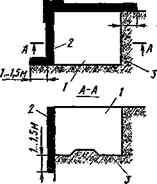

Поверхности ранее забетонированных блоков и оснований, подверженных воздействию наружного воздуха в местах примыкания

к свежеуложенному бетону, утепляют на полосе шириной 1…1.5 м (рис. 121).

![]()

![]()

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных слоях до 0°С. Опалубку следует снимать до примерзания ее к бетону.

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных слоях до 0°С. Опалубку следует снимать до примерзания ее к бетону.

После распалубливания бетон необходимо временно укрывать теплоизоляционным материалом во избежание его’растрескивания, если разность температур поверхностного слоя бетона и наружного воздуха превышает 20°С для конструкций с модулем поверхности от 2 до 5 и 30°С для конструкций с модулем поверхности 5 и выше.

Массивные блоки с модулем поверхности менее 2 и блоки гидротехнических сооружений распалублива — ют, учитывая заданные проектом

наибольшие допускаемые температурные перепады между ядром блока и его поверхностью и между поверхностью блока и наружным воздухом.

Особенности производства кровельных работ в зимних условиях

В зимних условиях кровли на горячих мастиках разрешается устраивать при температуре наружного воздуха не ниже -20°С, а на составах на водной основе — не ниже + 5°С. При этом наклеивают и окрашивают мастикой только один слой рулонного ковра. Последующие слои наклеивают при постоянных плюсовых температурах.

Рулонные. материалы можно наклеивать на основание из литого асфальтобетона непосредственно после его укладки; на любое другое основание, предварительно подготовленное под наклейку, — после его отогревания до положительной температуры и просушивания. Производить грунтование оснований кровель и наклеивание рулонных материалов по основаниям, покрытым снегом, инеем или льдом, запрещается.

Рулонные материалы перед наклеиванием выдерживают в теплом помещении в течение 20 часов, отогревают до температуры не менее 15°С, перематывают и доставляют к месту укладки в утепленной таре.

В момент нанесения на основание температура горячей битумной мастики должна быть не ниже 160°С, горячей дегтевой — не менее 130 и холодной — не ниже 65°С. Мастику подают в утепленной таре или насосами по утепленным и обогреваемым трубопроводам.

В зимних условиях при температуре наружного воздуха ниже 5°С мастичные кровли допускается устраивать только из битумно-латексно-кукерсольных и битумно-соляровых мастик, подогретых до 60—80°С. Другие эмульсии и мастики применяют в теплое время года.

Кровли из асбестоцементных волнистых листов, плоских плиток, черепицы и стальных листов можно устраивать в любое время года при температуре наружного воздуха от +60 до —30°С. Основание под кровли из штучных материалов должно быть очищено от снега и наледи. Промазывать зазоры, швы и другие неплотности растворами, замазками и мастиками в зимних условиях не рекомендуется.

Детали крепления и соединения канатов

Окончания канатов должны быть оформлены таким образом, чтобы обеспечить передачу усилий на другие элементы конструкции, то есть детали крепления должны иметь по возможности такую же прочность, как и сами канаты. Конструкция этих деталей должна исключать проскальзывание канатов и быть простой в изготовлении.

Традиционный вид концевого крепления каната — петля со сплеткой, конец троса сгибается на 180° и распускается на пряди, которые вплетают в трос Чтобы обеспечить более равномерную передачу усилия в соединении, в петлю вкладывают коуш. По длине канаты сращивают также со сплеткой; для закрытых канатов этот вид соединения использоват ь нельзя.

Вместо сплетки для крепления и сращивания канатов часто применяют зажимные соединения. При петлевом креплении обе ветви каната запрессовывают в овальную муфту из легкого металла, внутренние размеры которой соответствуют диаметру каната Это соединение просто в изготовлении и обеспечивает такую же прочность, как и сплетка, мягкий материал муфты при обжиме не повреждает каната

Аналогично выполняют крепление и сращивание канатов с винтовыми соединениями Конец каната распускают на пряди, которые укладывают вокруг стержня с винтовой нарезкой, и затем запрессовывают в муфту из легкого металла.

Конструктивные элементы и детали висячих покрытий

Канаты (тросы) изготавливают из стальной проволоки диаметром 0,5. .6 мм В зависимости от выработки (способа соединения отдельных проволок) различают несколько типов тросов

1) Спиральный канат состоит из центральной (сердцевидной) проволоки, на которую спирально навиты последовательно в левом и правом направлениях несколько рядов круглых проволок

2) Многопрядевые канаты состоят из сердечника (пенькового каната или проволочной пряди), на которой навиты односторонней или перекрестной навивкой круглые проволочные пряди. Пряди могут быть круглыми или плоскими, иногда их делают из проволок различного диаметра Если отдельные пряди имеют спиральную свивку, трос называют спирально-прядевым.

Для изготовления канатов используют холоднотянутую круглую стальную проволоку с пределом прочности 2200 (Н мм2) Фактическая разрывная прочность каната оказывается на 10…25% ниже номинальной, что объясняется неравномерным распределением усилий между проволоками и результате свивки Это снижение тем значительнее, чем больше число прядей и проволок в тросе.

Тросы имеюл весьма развитую поверхность и поэтому требукл надежной защиты от коррозии (в этом случае предпочтительнее применение тросов из проволоки большого диаметра). Возможны следующие способы защиты: оцинкование, лакокрасочные покрытия или покрытия оболочкой из жести с нагнетанием в оболочку битума или цементного раствора, обетонирование Для вантовых конструкций больше походят закрытые тросы, имеющие высокие механические показатели, а также малую площадь поверхности в связи с тем, что они мало чувствительны к коррозии Однако чаще применяют более дешевые спиральные тросы. Многопрядевые тросы имеют худшие механические показатели, тросы с пеньковым сердечником требуют более надежной антикоррозийной защиты Тросы (пучки) из параллельных проволок иногда применяют для тросовых сеток. Растянутые элементы вантовых конструкций часто выполняют из круглых стальных стержней. Их недостатками являются жесткость при изгибе и ограниченная длина.

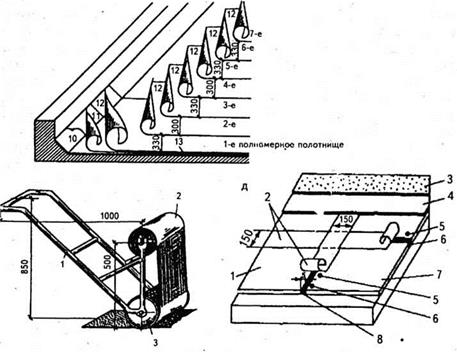

ПРИГРУЗКА БЕТОННОЙ СМЕСИ ПРИ ФОРМОВАНИИ ИЗДЕЛИИ

При изготовлении изделий из малоподвижных и жестких бетонных смесей с успехом применяют дополнительную пригрузку на верхнюю поверхность изделий, благодаря которой повышается качество уплотнения смеси и обеспечивается более ровная поверхность изделия. Величина пригрузки назначается в зависимости от подвижности смеси и составляет для малоподвижных и обычных смесей от 10 до 30 г/см? и для особо жестких смесей 30—50 г/см2.

Для того чтобы пригрузка не увеличила нагрузку на виброплощадку, применяют рычажную пригрузку, разработанную инж. М. Аврутиным.

При рычажной пригрузке на штамп, опускающийся на поверхность изделия, воздействуют грузы, прикрепленные на рычагах благодаря чему при относительно небольшом весе грузов резко повышается давление штампа на бетонную смесь.

. При рычажной пригрузке после установки на виброплощадку |)ормы, заполненной смесью, на поверхность ее опускается штамп : грузами, закрепленными на рычагах. Штамп представляет собой жесткую плиту, каркас которой сварен из швеллеров и покрыт стальными листами. На штампе, на шарнирах вращаются две па — )ы двуплечих рычагов, короткое плечо которых кончается петлей, а на длинном плече подвешен груз. Петля короткого плеча рычага зацепляется за крюк поддона, и благодаря этому при опускати рычагов нижняя поверхность штампа прижимается к смеси — Имеющиеся на штампе упоры отклоняют петли и ограничивают погружение штампа в смесь.

Установка штампа, его опускание и подъем осуществляются с помощью тельфера или крана. Когда штамп подвешен на крюке

подъемного механизма, рычаги с грузами подняты, а петли, отклоняемые упорами, раздвинуты. После опускания штампа на форму освобождают рычаги, длинные плечи которых под действием груза опускаются, а петли на коротких плечах поворачиваются и закрепляются за крюки на поддоне формы.

Общий вес штампа зависит от вида изготовляемого изделия и при двухпустотном настиле с овальными пустотами составляет около 1,5 г, включая четыре груза по 60 кг каждый. Соотношение плеч в рычагах принято 1:13, благодаря чему при дополнительной нагрузке на виброплощадку от штампа в 1,5 т общая пригрузка на поверхность изделия составляет около 4,5 т. При необходимости пригрузок небольшой величины примерно до 50 г/см2, а также при небольших размерах бетонируемых изделий применяют виброщиты, представляющие собой стальную плиту, утяжеленную грузами и оборудованную двумя или — четырьмя вибраторами типа С-357 или С-433 с дебалансами, вращающимися таким образом, чтобы обеспечить направленные колебания виброщиту.

Материалы для смазывания форм

Материалы для смазывания должны удовлетворять следующим требованиям:

быть пригодными для нанесения распылителем или кистью на холодные или нагретые до 40°С поверхности;

быть способными превращаться в прослойку, не вызывающую сцепление изделий с поверхностью форм (например, порошкообразную или типа пленки) и легко разрушающуюся при распалуб — ливании;

не оказывать вредного воздействия на бетон, не образовывать пятен и потеков на лицевой поверхности изделия, не вызывать коррозии поверхности форм;

быть безопасными в пожарном отношении;

отличаться несложностью приготовления и быть недорогими и недефицитными.

Смазочные материалы, применяемые при изготовлении железобетонных изделий, могут быть разделены на чатыре группы: эмульсии, растворы, суспензии, продукты отхода.

Эмульсии наиболее совершенные и перспективные смазочные материалы. Они бывают прямые и обратные.

Прямые эмульсии типа «масло в воде» (нигрольно — мыльная и эмульсия на основе кислого синтетического эмульсола марки ЭКС) могут быть нескольких составов, % по объему:

масло трансмиссионное автотракторное (нигрол марки 3) — 10—15; мыло хозяйственное — 0,6—1; вода — 84—89,4;

эмульсол кислый синтетический ЭКС—10; сода кальцинированная— 0,6: вода (конденсат)—89,4.

Обратная эмульсия типа «вода в масле» (смазка ОЭ-2) также может быть нескольких составов, % по объему; например, эмульсол ЭКС—20, соляровое масло — 5—10, насыщенный раствор извести — 70—75.

Эмульсионные смазки однородны, постоянны по составу и качеству, достаточно просто наносятся, приготовляются в диспергаторе.

При приготовлении эмульсионной смазки на основе нигрола сначала в бак диспергатора заливают 250 л воды, нагревают ее до 50—70°С, добавляют необходимое количество хозяйственного мыла, предварительно измельченного и растворенного в небольшом количестве горячей воды. Затем включают установку. Через 2—3 мин в бак установки доливают необходимое количество масла. Продолжительность эмульгирования 12—15 мин.

Применяют эмульсионные смазки для металлических форм при тепловой обработке изделий. В результате получают гладкие поверхности изделий, не требующие дополнительных отделочных работ.

Растворы. Наиболее распространены смазки из растворов петролатума в керосине или соляровом масле; веретенного масла или автола в соляровом масле; машинного масла в керосине; солидола и автола в соляровом масле и ряд других родственных им составов.

П етрол атум но — керосиновая смазка предназначена для металлических и деревянных форм. Она может быть различных составов в зависимости от условий выдерживания железобетонных изделий. При твердении бетона в естественных условиях или при пропаривании применяют состав смазки 1:2 или 1:3 (петролатум : керосин), при низких температурах—1:4.

Петролатум разогревают до 60—80°С в баке с паровой или водяной рубашкой (или в ванне с паровыми регистрами) до капельно-жидкого состояния (в баке не должно быть нерастворившихся сгустков петролатума). Затем в него при легком помешивании постепенно вливают весь керосин. Петролатумно-керосиновая смазка может долго храниться. Расход смазки на 1 м2 поверхности формы 500—1000 г.

Керосин о — масляная смазка для металлических форм содержит, части по массе: керосина— 1, солярового масла—1 , со — апстока — 0,85 или керосина — 1, солидола— 1,5. Расход смазки на 1 м2 поверхности формы около 50—60 г.

При нанесении на поверхность формы смазки этой группы образуют несмачиваемую водой пленку, которая препятствует сцеплению бетона с формой. Однако они оставляют на поверхности изделий масляные пятна и содержат в своем составе огнеопасный компонент— соляровое масло и керосин.

Суспензии. К ним относятся глиняная, известковая, известковоглиняная, цементно-масляная, графитно-масляная, меловая и тальковая смазки.

Смазки из продуктов отхода (растворы отходов соапстока в воде, уайт-спирит). Недостаток этих смазок состоит в том, что они никогда не бывают однородного состава.

При производстве железобетонных изделий применяют главным образом смазки первой и второй групп.

Устройство «мягких кровель»

Водоизоляционный ковер, для устройства которого применяются рулонные материалы, кровельные мембраны, мастичные материалы, а также битумно-полимерные плитки (битумная черепица), носит условное название «мягкая кровля».

Рулонная кровля представляет собой гибкий легкий водоизоляционный ковер, состоящий из одного или нескольких слоев рулонного кровельного материала, и применяется на крышах практически любой формы и уклона. Условно рулонную кровлю можно разделить на многослойную мягкую и с однослойной кровельной мембраной. Для таких кровель применяют покровные, состоящие из основы и покровных слоев (рубероид, пергамин, гидроизол, стеклорубероид, толь кровельный и др.), и беспокровныс (пергамин кровельный, гидроизол, толь-кожа, синтетическая пленка и др.) рулонные материалы.

Традиционные рулонные покрытия выполняются главным образом с гидроизоляционным ковром из рулонных материалов на картонной основе, пропитанных мягкими нефтяными (окисленными) битумами: рубероид, пергамин, гидроизол. Дегтевые рулонные материалы (толь кровельный, изготовляемый способом пропитки кровельного картона дегтевыми продуктами) применяются при устройстве водонаполненных, совмещенных покрытий зданий и сооружений. Существенное достоинство этих материалов — их дешевизна, с чем и связано то, что материалы на картонной основе до сих пор составляют существенную долю в объеме производства и реализации кровельных материалов на пространстве СНГ. Основные их недостатки: низкая морозостойкость, малая деформа — тивность, ускоренное старение, недостаточная теплостойкость, подверженность гниению, необходимость укладки большого количества слоев (до 5), невозможность работы с ними при отрицательных температурах.

Процесс окисления сырьевого битума (через нагретый битум пропускается воздух) поднимает теплостойкость битума от +50°С до приемлемого уровня. Однако процесс окисления на этом не заканчивается, он продолжается, но уже на кровле. С течением времени под воздействием солнечного света и кислорода воздуха состав и свойства битумов изменяются. В них увеличивается относительное содержание твердых и хрупких составляющих и соответственно уменьшается количество маслянистых и смолистых фракций, в связи с чем повышается его хрупкость и твердость, он теряет свои водозащитные функции.

В последнее время’наращивается выпуск более долговечных и технологичных рулонных материалов с модифицированной покровной массой и основой из негниющих материалов (стекловолокнистых или полиэфирных). При этом увеличилась биологическая долговечность и прочность материала. Эти материалы имеют исключительные термомеханические характеристики: устойчивость при воздействии высоких температур (+ 80°С и выше) и эластичность при низких (до -50°С). При этом слойность кровли снижается по сравнению с обычным рубероидом в 2 раза. Трудозатраты при выполнении кровли или гидроизоляции уменьшаются в несколько раз. Из общего объема произведенных в Европе кровельных покрытий (порядка 600—700 млн м2 в год) 65% приходится именно на модифицированные полимеры и только 35% на покрытия на основе окисленных битумов.

Модификации же битумов придает вяжущему и всему кровельному материалу большую тепло — и морозоустойчивость, эластичность, повышенную сопротивляемость усталостным нагрузкам, повышает долговечность. В качестве полимерных модификаторов битума наиболее широко (при производстве кровельных материалов) используются следующие добавки: АПП (атактический полипропилен), иногда в смеси с ИПП (изотактическим полипропиленом) или СБС (стирол-бутадиен-стирол).

Материалы с использованием АПП-модификатора более пластичны (податливы, необратимо деформируемы под действием механических нагрузок), обладают высокой стойкостью к УФ-излучению и химической стойкостью к кислотам и щелочам, более высокой теплостойкостью, чем СБС-материалы, и хорошей адгезией к металлам и стеклу.

СБС-материалы являются более эластичными (способными испытывать значительные упругие деформации без разрушения, к ним относится, например, резина), морозостойкими, а также легко повторяют форму той поверхности, на которую они укладываются. Вследствие низкой теплостойкости СБС-материа — лов существуют определенные трудности при их укладке способом наплавления. Поэтому работы необходимо проводить особенно тщательно.

Материалы из модифицированных битумов называют полимерно-битумными, иногда в переводной литературе встречаются также термины — «эласто — битумы» — материалы на основе битумов, модифицированных полимером СБС, и «пластобитумы», модифицированные АПП.

Для производства современных мягких материалов применяют не только окисленные и модифицированные битумы, но и различные полимерные материалы, которые образуют две основные группы, различающиеся по техническим и эксплуатационным характеристикам: эластомеры и термопластики.

К эластомерам, используемым для производства кровельных материалов, относятся: ЭПДМ (этилен-пропилен-диен-мономеры); его российский аналог СКЭПТ; ХСПЭ (хлорсульфополиэтилен); ПИБ (полиизобутилен); неопрен (синтетическая резина) и др. Эти полимеры обеспечивают материалам высокую стойкость к воздействию УФ-лучей, стойкость к окислению, повышенную атмосферо — и озоностойкость, а также теплостойкость в диапазоне температур от — 60°С до+10(ГС.

К термопластикам относятся ПВХ (поливинилхлорид), ЭИП (этиленовые интерполимеры) и ряд других.

Использование полимерных материалов в качестве кровельных покрытий позволяет в определенных условиях при качественном выполнении работ увеличить долговечность и надежность кровли.

До начала кровельных работ площади покрытий разбивают на участки, ограниченные водоразделами, с примерно равными объемами работ.

Кровельные работы следует производить с минимальными разрывами во времени устройства отдельных участков кровли.

Состав работ по устройству кровель из рулонных материалов: устройство па — роизоляции, теплоизоляции, выравнивающей стяжки; наклейка рулонных материалов водоизолирующего слоя; устройство защитного слоя.

Основанием под рулонные кровли служат выровненная поверхность железобетонных плит или теплоизоляции, цементная или асфальтовая стяжка, деревянный настил, по которым укладывают слои водоизоляционного ковра. Основания должны быть прочными и жесткими с ровной поверхностью.

Перед устройством кровли основание (стяжка) должно быть просушено, обеспылено и огрунтовано. Влажные основания просушивают переносными калориферами. Пыль с поверхности удаляют пневматическими установками (промышленными пылесовами). Поверхность стяжки огрунтовывают холодной битумной или дегтевой грунтовкой, деревянные — горячей мастикой. Если основание выполнено излитого асфальтобетона, то его не огрунтовывают, уплотняют ручными катками.

При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, не позднее, чем через 4 ч после его укладки. Это улучшает сцепление грунтовки с основанием, а также исключает необходимость ухода за стяжкой (поливка водой, защита от солнечной радиации) в период твердения раствора. В таком случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную — на соляровом масле или керосине; пековую — на антраценовом масле (при использовании дегтевых рулонных материалов).

При устройстве кровель с уклоном поверхности более 5% грунтование следует выполнять после твердения стяжки. На поверхность оснований грунтовочный состав в основном наносится распылением из краскораспылителей (пистолетов — распылителей с распыления составов сжатым воздухом) или краскопультов пневматического, кинетического или механического действия.

По огрунтованной поверхности выполняют пароизоляцию в соответствии с проектом.

Утеплитель при небольших уклонах кровель укладывают от повышенных отметок к пониженным. Плитные утеплители наклеивают на битумной мастике или укладывают насухо с плотным прилеганием друг к другу.

Во избежание образования трещин стяжки разрезают через 3 м температурно-усадочными швами шириной 1 см, швы заполняют мастикой, и сверху закрывают полосками из рулонных материалов шириной до 150 мм (рис. 12.4) с приклейкой их с одной стороны шва (стыка).

Наклеивание материала на основание и склеивание слоев производят кровельными мастиками (клеями) на битумной, дегтевой или другой основе в зависимости от применяемого рулонного материала. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др.) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) — на дегтевых (пековых — от перегонки угольных дегтей), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячей мастики при наклейке ковра принимается 160 °С для битумной и 120 °С для дегтевой.

Холодные мастики удобнее в пользовании, но горячие обеспечивают более прочное сцепление слоев между собой. Состоят мастики из вяжущего (битума, Дегтя или пека) и наполнителя, с применением которого снижается расход вяжущего и текучесть его в жаркую погоду, повышается способность к деформированию кровли на холоде. Применяются наполнители волокнистые (например, асбест или минеральная вата, не менее 10% массы вяжущего), пылевидные (мел, зола-унос ТЭЦ, угольная пыль, гипс, цемент, газовая сажа, а также тонко измельченные материалы — доломит, известняк, шлак, кирпич, древесные опилки и др., не менее 25% массы вяжущего) и комбинированные (смесь волокнистых и пылевидных минеральных, не менее 20% массы вяжущего).

При приготовлении горячих мастик сначала расплавляют вяжущее (битум или пек). Когда прекращается выделение пены, в котел при перемешивании вводят сухой наполнитель дозами по 1—2 кг и перемешивают до однородной массы. Для механического перемешивания мастик котел целесообразно оборудовать мешалками.

Горячие и холодные мастики приготавливают в заводских условиях и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики готовят непосредственно на объекте в специальных битумоварочных котлах.

На крышу мастику подают по трубопроводам насосами, подъемниками или легкими кранамй в таре вместимостью до 80 кг. На основание ее напыляют форсунками-распылителями, которые работают от специальных установок или ца — сосов, а также наносят из бачков, разравнивая щетками и гребенками.

Горячие мастики на огрунтованное основание наносят непосредственно перед наклеиванием полотнищ. Холодные мастики (клеи) наносят на основание или полотнища заблаговременно. Между нанесением приклеивающих составов и приклеиванием полотнищ необходимо соблюдать технологические перерывы, обеспечивающие прочное сцепление материалов с основанием.

|

|

|

При применении горячих мастик рулонные материалы с пылеватой посыпкой до наклеивания должны быть очищены от нее. Для удаления мелкой посыпки рулонные материалы смачивают растворителем (соляровым маслом, керосином и др.), под действием которого поверхностный слой материала частично растворяется и поглощает посыпку. Крупнозернистую посыпку смачивают растворителем и соскребают. Для выполнения этих работ существуют специальные машины.

При использовании холодных мастик очищать материал от посыпки не надо, так как мастика проникает в покровный слой материала, растворяя его и обволакивая минеральную посыпку.

Наклейку рулонного ковра начинают на пониженных участках кровель — у воронок внутренних водостоков, а при наружных водостоках — на карнизных свесах. После этого материал наклеивают на скатах кровель.

При уклонах крыши до 15% полотнища рулонных материалов наклеивают в направлении от пониженных участков к повышенным с расположением полотнищ по длине перпендикулярно к стоку воды (параллельно карнизам, ендовам), а при уклоне более 15% — в направлении стока (перпендикулярно карнизам, ендовам). Перекрестное наклеивание полотнищ не допускается. При наклеивании поперек ската крыши верхняя часть полотнища каждого слоя, укладываемого на коньке, должна перекрывать противоположный скат крыши на 250 мм и приклеиваться на сплошном слое мастики.

. Количество основных слоев рулонных материалов в кровле зависит от уклона крыши. Как правило, при уклоне бодее 15% кровельную гидроизоляциюиз обычного рубероида (на окисленном битуме с картонной основой) выполняют двухслойной, 7—15% — трехслойной, 2,5—7 — четырехслойной и до 2,5% — пятислойной. В разжелобках, ендовах, примыканиях к вертикальным поверхностям и других ответственных местах наклеивают дополнительные слои, которые располагают как под основным ковром, так и поверх него. Однако количество рубероидных слоев на кровле не должно быть более 6—7, так как толстое кровельное покрытие не может воспринимать даже незначительные деформации и при низких температурах разрывается на стыках железобетонных плит покрытия или в других деформируемых местах.

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклеиванием необходимо расправить. Для этого все беспокровные материалы перематывают на обратную сторону, а покровные выдерживают в раскатанном виде в течение 20 часов при температуре не ниже 15 °С.

Для получения заданной нахлестки рулонные материалы перед наклейкой предварительно раскатывают по месту укладки, ориентируя их по меловым линиям, которые наносят на основание, и скатывают вновь.

Процесс наклеивания состоит из нанесения на основание или нижележащий слой рулонного материала слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком. Рулонные материалы наклеивают внахлестку с разбежкой стыков в смежных слоях.

Нахлестка наклеиваемых смежных полотнищ на плоскостях кровель принимается в нижних слоях ковра 70 мм, а в верхнем — 90—100 мм. Нахлестку по длине полотнищ принимают равной 100 мм независимо от уклона кровли. В каждом следующем слое продольных рядов полосы смещают, чтобы не совпадали места стыков: в двуслойном ковре — на половину ширины полосы, в трехслойном — на одну треть и т. д. Поперечная нахлестка в смежных рядах должна составлять не менее 0,5 м. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель не допускается.

Ковер наклеивают при помощи щеток.

При значительных объемах кровельных работ на крышах с уклоном до 15% наклеивание рулонных материалов производят с помощью специальных накле — ечных машин, которые наносят мастику на основание или на поверхность полотнища, разматывают, укладывают и прикатывают рулонный материал, приклеивает кромки. На крышах с уклоном более 15%, а также при их небольших площадях, рулонный ковер наклеивают вручную с применением механизированного инструмента и приспособлений.

Мастику распределяют равномерным, сплошным слоем. При устройстве так называемых плавающих и дышащих кровель нижние полотнища наклеивают полосами или точками. Такие кровли долговечнее, так как при этом кровельный ковер лежит свободно или приклеен в точках, что предотвращает образование вздутий, позволяет лучше проявлять его деформационные свойства. Кроме того, при применении таких кровель примерно на 30% снижается расход битума (на 1 м2 кровли экономия битума составляет 2-3 кг).

Вид наклеивания рулонного ковра (сплошное, полосовое или точечное) определяется проектом.

Наклеенные полотнища ковра прикатывают цилиндрическим ручным катком. Каждый следующий слой кровельного материала укладывают после отвердения мастик и достижения прочного сцепления предыдущего слоя с основанием.

Кровли из рулонных материалов с заранее наплавленным в заводских условиях мастичным слоем способствуют повышению уровня заводской готовности материалов, работоспособности и долговечности покрытия. При наклеивании такого материала на предварительно прогрунтованное основание достаточно оплавить нижний его слой для надежного приклеивания к основе. При этом производительность труда повышается Примерно в 1,5 раза и экономятся материалы: например, при применении 1 млн рулонов наплавляемого рубероида экономится около 1 000 т битума.

При наварке рулон после предварительной раскатки по месту укладки скатывают с двух сторон к середине. Наварку начинают с середины с раскатки рулона «на себя» рабочим, расплавляющим газовой горелкой поверхности материалов.

Наклеивание кровельного ковра производится в такой последовательности. После ориентирования рулона с помощью горелок, инфракрасных излучателей или форсунок для нанесения разжижителей расплавляют мастичный слой до вязкотекучего состояния по участку соприкосновения полотнища с основанием или ранее наклеенным слоем рубероида.

При укладке верхнего слоя водоизоляционного ковра из материала с крупнозернистой посыпкой заводского изготовления предварительно по ширине поперечной нахлестки выполняют под линейку «отмазку посыпки» втапливанием посыпки в покровный слой битумно-полимерной массы разогретым мастерком с разогревом поверхности газовой горелкой.

Каждый уложенный слой кровли через 8—15 мин после укладки укатывается трехкратным проходом катка-прикатчика в течение 5—7 мин. Прочность приклейки должна составлять не менее 0,5 МПа.

Защита кровельного покрытия от ультрафиолетового облучения, старящего битуминозные и полимерные материалы, осуществляется применением руберо — идов с цветной посыпкой, покрытием лаком, Наполнением алюминиевой пудрой или засыпкой кровельного покрытия хорошо окатанным мелкозернистым гравием светлых тонов.

При устройстве защитного гравийного покрытия на кровельный ковер наносят горячую мастику сплошным слоем толщиной 2—3 мм и шириной 2 м, сразу рассыпая по ней слой гравия, очищенного от пыли, толщиной 5—10 мм, или посыпают крупнозернистым песком и слегка трамбуют посыпку. После остывания мастики неприклеившуюся крошку сметают. Посыпка замедляет воздействие воздуха. В случае использования светлоокрашенных гранул исключается неблагоприятный для битума высокотемпературный режим. Число слоев и общая толщина защитного покрытия определяются проектом.

Для защиты от солнечной радиации в последнее время применяют светлую, отражающую лучи отделку. Такой прием эстетичен и позволяет экономить энергию, идущую на охлаждение зданий в летнее время. Кроме того, кровля получается более легкой и визуально проверяемой. Солнцезащитные лаки с алюминиевой пудрой наносятся на верхний слой кровли машинами безвоздушного распыления.

В ^эксплуатируемых кровлях заливка мастикой верхнего слоя водоизоляционного ковра по швам без устройства защитной посыпки не допускается.

Вновь входит в моду идея устройства озеленяемых (травяных) эксплуатируемых крыш (впервые была представлена на Парйжской выставке в 1867 г. берлинским каменотесом Рабицем). Это одно из реальных направлений улучшения воздуха городов.

Однослойные кровельные мембраны из разных водостойких и атмосфероустойчивых материалов нового типа, представляющие собой тонкий слой, закрепляемый к основанию по контуру рулона или кровли. При этом у материала кровли сохраняется относительная свобода перемещения по отношению к несущим конструкциям покрытия, и в то же время он надежно фиксируется без использования пригрузки. Поэтому такие кровли широко используются при устройстве сводчатых покрытий зданий и сооружений.

Существует несколько систем устройства кровли из однослойных кровельных мембран: с пригружением, с механическим прикреплением и др.

При пригружении однослойную кровельную мембрану укладывают без приклеивания на поверхность ограждающей конструкции покрытия и пригружают балластом в виде гравия или мелкоразмерных бетонных блоков. Такая система экономична и не зависит от температурных и конструктивных деформаций несущих элементов покрытия.

При механическом креплении однослойную кровельную мембрану укладывают на основание, а затем крепят в местах продольной и поперечной нахлесток на шурупах, количество которых определяют по опыту (подрядчиком или поставщиком) либо (в случае специфических условий) рассчитывают.

Устройство мастичных (бсзрулоиных) кровель. Мастичная кровля — литой гидроизоляционный ковер из битумных, битумно-резиновых, битумно-латексно-ку — керсольных мастик, битумно-латексных эмульсий и др. Высокую эффективность показали мастики на основе хлорсульфированного полиэтилена (ХСПЭ) и вспененные покрытия, которые состоят из нескольких слоев пенополиуретана, нанесенных обрызгом. Эти кровли отличаются малой массой, монолитны и обладают высокими изоляционными свойствами. Они легкие (до 10 кг/м2), долговечные (срок службы до ремонта 15—20 лет), нетоксичные, водонепроницаемые, теплостойкие (до 100 °С), длительное время сохраняют упругопластичное состояние. Технология выполнения безрулонных кровель позволяет поднять уровень механизации процессов до 80%, в сравнении с рулонными кровлями повысить производительность труда в 2-3 раза, снизить стоимость покрытия на 30%.

Мастичные кровли могут быть: неармированными; армированными стеклянными, базальтовыми или синтетическими тканями или неткаными материалами, так называемыми слоистыми материалами или стеклопластиками; и комбинированными, с защитным покрытием из рулонных материалов.

Кровли из битумно-полимерных плиток. Битумная черепица представляет собой пятислойную композицию стекловолокна, модифицированного битума и минеральной крошки. По такой крыше можно ходить, масса 1 м2 покрытия — около 10 кг. Эта черепица не бьется при складировании, перевозке, во время работ при ее укладке, огнестойкая. Ее можно даже прибивать гвоздями.

Основанием под кровлю из битумно-полимерных плиток служит сплошной дощатый настил или настил из клеефанерных конструкций. На настил укладывают один слой битумно-полимерного кровельного рулонного материала на негниющей основе с креплением его к настилу кровельными оцинкованными гвоздями с широкой шляпкой или металлическими скобами.

Крепление плиток «шинглс» к основанию следует выполнять кровельными оцинкованными гвоздями таким образом, чтобы следующий ряд перекрывал место крепления. Раскладка листов производится горизонтальными рядами снизу вверх со смещением швов плиток.

Укладка бетонной смеси

Состояние оснований, на которые укладывают бетонную смесь, а также метод укладки должны исключать возможность деформации основания из пучинистых грунтов и замерзания бетона в месте контакта с основанием. Пучинистые грунты до начала укладки бетонной смеси в фундамент отогревают в местных тепляках из брезента, полиэтилена, фанеры до положительной температуры на глубину не менее 50 см и защищают от промерзания. Отогревают пучинистое основание электрическими нагревателями или воздухоподогревателями; горизонтальными и вертикальными электродами; приборами с колпаками, отражающими тепло на основание.

При производстве бетонных работ с выдерживанием бетона способом термоса или при сочетании этого способа с предварительным электроразогревом бетонной смеси слой старого бетона в месте контакта с бетонируемой конструкцией до укладки теплой бетонной смеси отогревают на глубину, определяемую проектом производства работ (примерно 30 см), и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь с положительной температурой, а также смесь с противоморозными добавками могут быть уложены на не — отогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (или основанием) на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

Если бетонируют конструкции с последующим прогревом бетона, то допускается укладывать бетонную смесь с положительной температурой на чеотогретое непучинистое основание или на старый бетон, с которого удалена цементная пленка. В этом случае к началу прогрева бетона его температура в месте контакта с основанием должна быть не ниже 2°С.

Перед бетонированием утепленную опалубку и арматуру обязательно очищают от снега и наледи горячим воздухом.

Бадьи и бункера, применяемые для подачи бетонной смеси, накрывают утепленными крышками, обшивают снаружи фанерой по войлоку или утепляют другими способами. Перед началом работ и периодически в процессе работ их прогревают паром или горячей водой.

Разрывы длиной не менее 0,7 м заполняют бетонной смесью и прогревают после остывания ранее уложенного в смежные участки бетона до 15°С.

Если в рабочем шве замерз бетон, промерзший участок отогревают до полного оттаивания (обычно паром в течение нескольких часов), снимают и удаляют промерзший незатвердевший слой, обрабатывают поверхность старого бетона по установленным правилам и только после этого продолжают бетонирование.

При замоноличивании стыков сборных и сборно-монолитных конструкций перед укладкой бетонной смеси поверхности полостей стыков (каналов) очищают от снега и наледи, отогревают до расчетной температуры (но не менее 15°С) на заданную глубину. Отогрев можно не производить, если для замоноличивания используют бетоны с противоморозными добавками. В противном случае стыки замоноличивают с электропрогревом, в греющей опалубке или с инфракрасном обогревом. Стыки каркасных конструкций (колонны, балки), насыщенные арматурой и закладными деталями, можно замоноличивать с индукционным прогревом.

Каналы для напрягаемой арматуры заполняют бетонной смесью без противоморозных добавок, предварительно отогрев стенки каналов до положительной температуры. Затем обогревают бетонную смесь при температуре не более 50°С за счет нагревания арматурного пучка или стержня до температуры не более 90°С, пропустив через него электрический ток.

Опорядження будІВЕАЬ і споруд

Опорядження будівель і споруд слід виконувати згідно з проектом виконання опоряджувальних робіт (ПВОР), який є складовою частиною загального проекту виконання робіт на будівництво того чи іншого об’єкта.

Проект виконання опоряджувальних робіт має містити такі відомості: архітектурно-планувальні показники; характер опорядження фасаду й інтер’єру приміщень кожного виду; генеральний план на період виконання опоряджувальних робіт; основні положення з організації опоряджувальних робіт, графіки виконання робіт, постачання матеріалів, руху трудових ресурсів; вимоги техніки безпеки під час виконання опоряджувальних робіт на цьому об’єкті; основні техніко-еко — номічні показники; заходи щодо використання на об’єкті нової техніки, технологічних рішень та сучасних матеріалів.

У процесі розроблення ПВОР і технологічних карт слід користуватися картами трудових процесів, які потрібно складати на окремі робочі процеси або навіть операції. До початку опоряджувальних робіт на об’єкті мають бути закінчені такі роботи: монтаж (зведення) поверхових конструкцій, інженерного обладнання і влаштування покрівлі; роботи, пов’язані з уведенням у тимчасову експлуатацію ліфтів для піднімання робітників і матеріалів; оформлення всіх стиків з’єднань стін, перегородок, перекриттів, отворів для санітарно-технічних трубопроводів; монтаж усіх прихованих проводок; установлення огорожі на сходових маршах, балконах і лоджіях; монтаж, обпресування та випробування всіх трубопроводів і приладів опалення, холодного і гарячого водопостачання; встановлення дерев’яного оснащення споруди; монтаж систем пожежної автоматики і димовидалення; монтаж підйомників для транспортування матеріалів та інвентарних коробів для видалення сміття; виконання вимог техніки безпеки на об’єкті; роботи, пов’язані зі створенням на об’єкті належних умов для виконання опоряджувальних робіт.

Готовність об’єкта (або його частини) до початку опоряджувальних робіт фіксують в акті здавання-приймання.

Виконуючи опоряджувальні роботи, потрібно керуватися загальним графіком робіт і дотримуватись оптимального суміщення процесів. Як правило, опоряджувальні роботи ведуть згори вниз, тобто їх починають з верхніх поверхів. Однак для висотних будинків і споруд це правило не обов’язкове.

Потоково-роздільний метод (рис. 3.36) застосовують у процесі опорядження великих нетипових будівель (інженерних корпусів, лікарень тощо). Бригаду опоряджувальників однакової професії ділять на функціональні ланки, кожна з яких виконує чітко визначену групу операцій. Періодично, з переходом на інший об’єкт, ланки можуть міняти свої функції залежно від структури опоряджувальних операцій.

Для дотримання заданого ритму роботи ланки формують (за чисельністю виконавців) відповідно до обсягу робіт і терміну їх виконання. Кожна ланка повинна працювати в одному темпі з іншими ланками, створюючи умови для ритмічної роботи наступних (за технологічною послідовністю) ланок.

Потоково-циклічний метод (рис. 3.37, 3.38) є удосконаленим різновидом потоково-роздільного методу.

Ланка складається з робітників різних опоряджувальних професій, які виконують на захватці комплекс операцій (цикл). При цьому виконання комплексів операцій суміщують із виконанням загальнобудівель — них і спеціальних робіт. Кількість потоків на об’єкті визначають залежно від терміну закінчення робіт, фактичної наявності виконавців і фронту роботи для опоряджувальників. Кількість циклів у потоці й перелік робіт у них визначається конструктивною характеристикою об’єкта.

Конвеєрний метод використовують для опорядження будинків однакової серії та кількості поверхів, тому він найефективніший у районах

|

масової забудови. Бригаду опоряджувальників комплектують за чисельністю і кваліфікацією так, щоб вона встигла виконати обсяг опоряджувальних робіт на одній секції у задані строки. Фронт робіт у секції поділяють на захватки, роботи на яких ведуть окремі ланки бригади.

Крок потоку і крок циклу визначають за загальним графіком потокового будівництва.

Склярські роботи, що мають особливе значення для створення належних умов проведення наступних опоряджувальних процесів, виконують як у процесі монтажу об’єкта, так і після завершення монтажних робіт. Ці роботи здійснюють бригади (за великих обсягів робіт) і ланки. Кількість людей у бригаді становить 8—10 осіб, а у ланці — 2 — 3 особи. До початку склярських робіт на об’єкті слід підготувати майданчики для складування скла і столи для його розрізування.

Штукатурні роботи починають на об’єкті лише після строку, який виключає можливість пошкодження штукатурки внаслідок осідання конструкцій. Залежно від обсягу робіт і методів організації ці роботи можуть виконувати штукатурні екіпажі, бригади та ланки.

Екіпаж із 20 — 30 осіб поділяється на ланки. Перша ланка складається з чотирьох осіб — машиніста штукатурної станції та трьох штукатурів, обов’язками яких є підготування поверхні, подавання розчину, механізоване нанесення набризку і ґрунту, розрівнювання розчину. Машиніст приймає розчин з автомашин у бункер, контролює перемішування його і подає на робочі місця штукатурів.

Друга ланка складається з шести осіб, які мають приготувати і нанести покривний шар, затерти (загладити) поверхню стін і перегородок.

Третя ланка з п’яти осіб виконує роботи, пов’язані з улаштуванням примикання стін і стель, затиранням стель і обробленням рустів.

До обов’язків четвертої ланки (чотири особи) належить обштукатурений одвірків і луток.

Обштукатурення санітарних вузлів та інших невеликих приміщень, де через незручні умови і незначні обсяги неможливо застосувати механізми, виконує п’ята ланка у складі трьох осіб.

Два теслярі й електрик займаються підготуванням робочих місць, установленням інвентарних риштувань із помостом, обслуговують штукатурну станцію та електрифікований інструмент.

Облицювальні роботи виконують спеціалізовані управління та дільниці, які входять до складу опоряджувальних або загальнобудів — них трестів. Це, як правило, бригади невеликої чисельності (до 15 осіб) та ланки (2 — 4 особи).

Розчин або сухі суміші постачаються централізовано. Бригада, яка працює на сухих сумішах, має бути забезпечена розчиномішалкою. Бригади, які облицьовують поверхні природним каменем, крім ручних

інструментів повинні мати каменерізний верстат, електричні свердлильні машини, верстат для шліфування кромок, шліфувальну машину. Важливо, щоб до початку облицювальних робіт було закінчено монтаж санітарно-технічних та електротехнічних систем. Під час опорядження висотних будинків облицювальні роботи бажано суміщати зі зведенням споруди.

Улаштування конструктивних елементів підлоги виконують загально — будівельні або спеціалізовані організації. Укладанням чистого покриття підлог, як правило, займаються спеціалізовані фірми. При цьому до робіт залучають робітників кількох спеціальностей: мозаїчників, пли — точників, гранітників, паркетників, облицювальників.

Підготовку під підлогу виконують у процесі зведення будинків (висотних) або під час виконання штукатурних робіт із використанням штукатурних станцій.

Підлоги з керамічних плиток зазвичай настилають водночас із облицюванням стін у цих приміщеннях.

Улаштування підлог із паркету чи дощок поділяють на два етапи: укладання паркету (дощок) і шліфування та покриття підлоги лаком або фарбою (для дощатих підлог).

Лінолеум настилають після закінчення всіх процесів, які можуть спричинити його пошкодження (як правило, перед останнім фарбуванням стін).

Малярні роботи виконують зазвичай спеціалізовані бригади, рідше — ланки. Бригади, в свою чергу, поділяються на ланки, кожна з яких може виконувати весь обсяг малярних процесів або окремі процеси. Останній варіант найефективніший завдяки високій спеціалізації ланок і кращим умовам для механізації процесів.

Фасади фарбують спеціалізовані бригади. Фарбування здійснюють зонами або захватками з риштувань або колисок. При цьому віконні прорізи закривають інвентарними щитами.

Малярні бригади також обклеюють стіни і стелі шпалерами. Шпалери надходять на об’єкт із заготівельних майстерень з обрізаними кромками та нарізаними по довжині полотнищами. Роботи виконують ланки з двох-трьох осіб.