Архивы за 14.10.2015

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ФУНДАМЕНТОВ И СТЕН ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЙ И СООРУЖЕНИЙ, ВОЗВОДИМЫХ В ОТКРЫТЫХ КОТЛОВАНАХ

Как уже указывалось выше, возведение подземной части промышленного здания может вестись по открытой или закрытой технологической схемам.

Поток «устройство фундаментов» включает частные потоки:

— устройство подготовки;

— монтаж сборных или устройство монолитных фундаментов;

— выполнение антикоррозионной защиты фундаментов;

— устройство обратной засыпки пазух котлована.

От правильного устройства фундаментов под колонны и точности подготовки опорных поверхностей зависят точность, трудоемкость и продолжительность монтажа колонн и других элементов каркаса зданий.

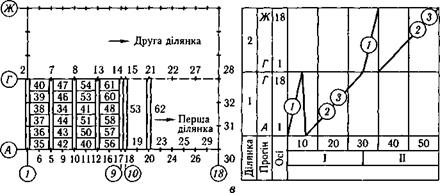

Разбивочные оси с обноски выносятся в котлован. Разбиваются центры (центральные точки) фундаментов и закрепляются колышками. С помощью нивелира на колышки выносят отметку «монтажного горизонта» (низа фундаментных блоков).

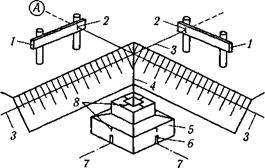

Устанавливаются сборные целые или составные фундаменты стаканного типа, устраиваются монолитные ленточные или столбчатые фундаменты.

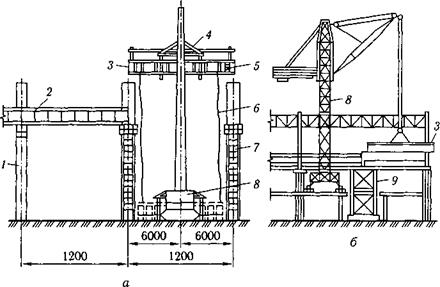

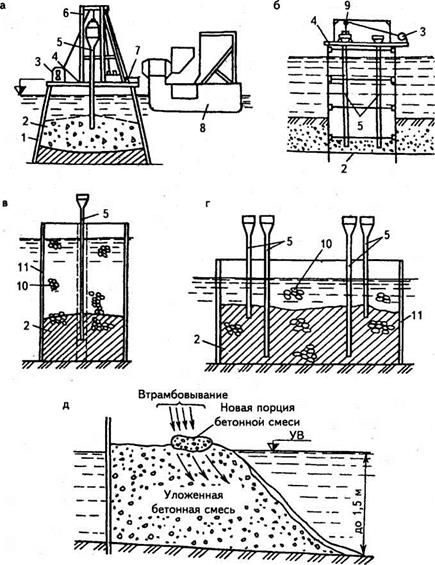

Сборные фундаменты при «открытой» схеме и общем котловане монтируются стреловым краном грузоподъемностью 16…25 т. Монолитные фундаменты стаканного типа бетонируются с использованием блочной опалубки (стальная блок-форма и вкладыш). Для столбчатых фундаментов используется мелко- и крупнощитовая опалубка.

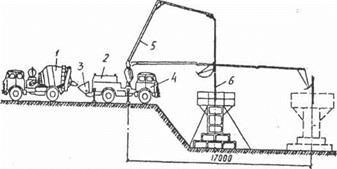

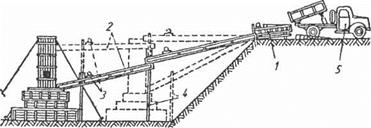

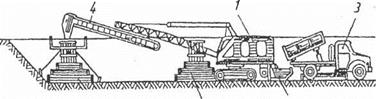

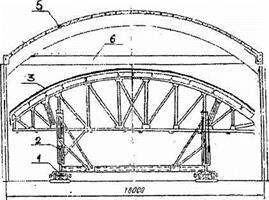

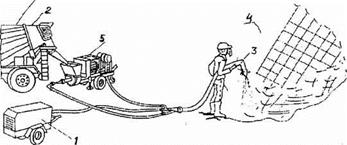

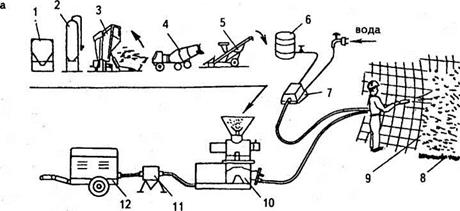

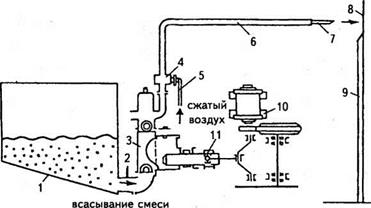

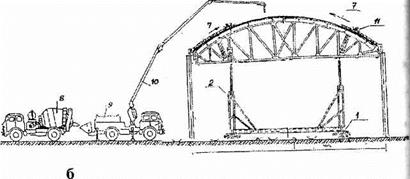

Бетонирование ведется бадьей, тракторным или автомобильным бетоноукладчиком, бетононасосом (рис. 4.1). В ряде случаев при больших объемах фундаментов подачеа бетона ведется автосамосвалами с бетоно — возных эстакад (рис. 4.2; 4.3).

|

Рис. 4.1. Подача бетонной смеси автобетононасосом с распределительной стрелой: 1 — миксер; 2 — бетононасос; 3 — приемный бункер; 4 — базовый автомобиль; 5 — рабочая стрела; 6 — гибкий хобот |

При вариантах кустовых свайных фундаментов из забивных или набивных свай они срезаются на проектной отметке с оставлением оголенной арматуры. По каждому кусту свай устраивается монолитный ростверк стаканного или столбчатого типа под железобетонную или стальную колонну соответственно. При этом выпуски арматуры свай соединяются с несущей арматурой ростверка.

Правильность установки фундаментных блоков по высоте достигается выравниванием поверхности основания под проектную отметку и приемкой фундаментов с проверкой геодезическим инструментом опорных поверхностей дна стакана и верха столбчатых фундаментов.

|

Рис. 4.2. Подача смеси по виброжелобам: 1 — приемный бункер; 2 — бетонолитный желоб; 3 — вибраторы; 4 — опоры; 5 — автосамосвал |

|

5 2 Рис. 4.3. Подача смеси ленточными конвейерами (бетоноукладчиками): 1 — базовая машина (кран); 2 — приемный бункер; 3 — автосамосвал; 4 — ленточный конвейер; 5 — опалубка |

Антикоррозионная защита служит для предотвращения воздействия воды (исключения капиллярного замачивания вышележащих конструкций), а также воздействия агрессивных сред — засоленных грунтовых вод, технологических аварийных сбросов агрессивных веществ (солей, кислот) на химических предприятиях.

Защита может быть обмазочной (горячим битумом за два раза), | оклеенной (рубероид или иной химически стойкий рулонный или листовой материал), обкладочной штучными химически стойкими материалами (плитка, кирпич, естественные камни). В отдельных случаях применяется комплексная защита с использованием всех трех технологий.

Перед выполнением обратной засыпки пазух котлованов стаканы фундаментов закрывают крышками, а анкерные болты столбчатых фундаментов закрывают промасленной ветошью или пластмассовыми трубками.

При закрытой схеме возведения внутри смонтированного корпуса устанавливается проектный технологический мостовой кран (один или два). Эти краны имеют большую постоянную грузоподъемность (15-100 т), перекрывают весь пролет и могут доставить груз в любую точку цеха. С 1 помощью него выполняются процессы по вывозке разработанного грунта и

доставке грунта обратной засыпки; монтаж блоков фундаментов под оборудование, а также элементов каналов, коллекторов и т. п.; подача и установка опалубки и арматуры; подача бетонной смеси бадьей.

При отсутствии мостовых технологических кранов строительные процессы возможно вести обычными мобильными легкими и средними кранами со стрелой минимальной длины (8…12,5 м). Однако в связи со стесненностью по высоте и особенно в плане (конструкции, разрытые котлованы, траншеи и т. п.) организация процессов значительно осложняется. При этом существенно увеличивается срок возведения.

Антикоррозионная защита фундаментов под оборудование и других конструкций подземного хозяйства, а также их обратная засыпка выполняются по тем же технологическим регламентам, что описаны выше для фундаментов под колонны.

Специализированный поток «полы». При ведении этого потока следует помнить, что сама конструкция пола в одноэтажных промышленных зданиях является весьма ответственным элементом, существенно влияющим на долговечность всего здания. Полы промышленного здания воспринимают не только расчетные нагрузки (статические, динамические, истирание), но являются своеобразной защитной конструкцией, предотвращающей попадание агрессивных агентов на конструкции подземного хозяйства, что ведет к их коррозионному разрушению. Такое разрушение происходит при просачивании сквозь полы разлитых по ним кислот, щелочей, органических растворителей и т. п. при аварийных сбросах жидкостей; разрушениях трубопроводов или аппаратов; длительных утечках. По нормальной схеме все эти жидкие агенты по соответствующим лоткам и каналам отводятся в отстойники-нейтратизаторы.

Однако при некачественном выполнении конструкции пола часть технологических жидкостей и утечек проходят (просачиваются) через полы в грунт и увлажняют конструкции подземного хозяйства. В результате агрессивного воздействия постепенно разрушаются стальные трубопроводы, железобетонные конструкции фундаментов, каналов и т. п.

Попадая в грунтовые воды, агрессивные агенты разносятся на значительные расстояния (по направлению миграции грунтовых вод), повреждая при этом подземное хозяйство соседних цехов и даже соседних заводов, городские подземные магистрали и т. п.

Поэтому к полам одноэтажных промышленных зданий предъявляются требования не только механической прочности и устойчивости, но и высокой плотности одежды пола.

Ведется тщательное послойное уплотнение основания (грунт) и подготовки (щебень) с составлением актов освидетельствования скрытых работ, так как от просадки основания возникают трещины и разрывы в одежде пола (бетон, асфальтобетон, асфальт).

При поставке бетонной смеси тщательно сопоставляются требуемые данные с паспортными. Бетон применяют на расширяющихся цементах, с набухающими добавками и т. д.

Все швы, рабочие и температурные, устраиваемые в одежде пола, должны быть тщательно герметизированы (битумные мастики и т. п.). Оставление в швах деревянных прокладок не допускается.

Особенно тщательно выполняются примыкания полов к вертикальным конструкциям: стенам, столбам, колоннам, фундаментам оборудования и т. д.

Доставка и укладка. материалов (грунт, щебень, бетонная смесь) осуществляются по трем схемам:

1) при малой стесненности в цехе доставка и укладка ведутся самосвалами; уплотнение грунта и щебня — прицепными катками и виброкатками; около вертикальных конструкций — ручными пневмотрамбовками;

2) при стесненных условиях используются ленточные транспортеры, малогабаритные катки и ручные трамбовки;

3) при возможности пользуются мостовым технологическим краном, перенося материалы в бункере объемом 1-3 м3; уплотнение ведут ручными трамбовками, малогабаритными катками, доставленными в рабочую зону мостовым краном.

1.1. Возведение подземной части жилого здания

Специализированный поток «нулевой цикл» жилого здания включает ряд частных потоков:

— устройство фундаментов;

— возведение стен подвала;

— устройство полов подвала;

— устройство перекрытия;

— установка лестничных площадок и маршей;

— вертикальная гидроизоляция стен подвала.

Установка фундаментов начинается с переноса осей здания на дно котлована. Для этого на обноске натягивают струны (проволока диаметром 1,5-2,0 мм) по положению главных осей. Затем отвесом переносят их на дно котлована и делают разбивку мест установки фундаментов.

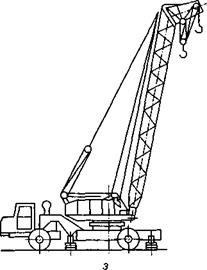

Для возведения подземной части используют стреловые краны. Башенный кран (основной для возведения здания) обеспечивает высокий темп монтажных работ, так как он может передвигаться с грузом на крюке, благодаря чему его производительность на монтаже элементов на 20% выше, чем у мобильных кранов (гусеничных и пневмоколесных). Однако для запуска его в работу требуются большие начальные затраты ресурсов и времени. Необходимо устройство подкрановых путей, сборка и установка крана, подведение электролинии, оформление документации на все эти работы. Поэтому использование башенного крана на возведении «нуля» эффективно лишь в приквартальной застройке микрорайона, когда имеется возможность «перекатывать» башенный кран на следующую площадку, перекладывая последовательно звенья крановых путей.

Иногда используют краны «нулевых циклов» МСТК-80/100 и др. Они представляют модернизированный башенный кран без башни, состоящий только из базы и стрелы. Обладая всеми достоинствами башенного крана, они позволяют существенно сократить начальные затраты за счет сокращения их на доставку, сборку и установку крана. Применение таких рельсовых кранов эффективно при возведении зданий длиной более 4 секций.

Наиболее эффективно при поточной организации строительных процессов возведение «нуля» вести стреловым краном грузоподъемностью 16-25 т с рабочим вылетом стрелы 15-17 м, например пневмоколесные краны серии КС-4361, гусеничные МКГ-25Р, ДЭК-251. Кран работает по верху котлована с одной стороны, перемещаясь по периметру здания. При

65

этом рабочая зона крана перекрывает несколько больше половины ширины здания. Использование стреловых мобильных кранов, гусеничных и пневмоколесных, позволяет совмещать во времени поток возведения «нуля» и процессы, связанные с введением в эксплуатацию основного башенного крана.

Монтаж ленточных фундаментов начинают с установки двух маячных блок-подушек, которые тщательно выверяются по осям и отметкам. Обычно маяками служат угловые блок-подушки и в местах пересечения стен. Промежуточные маячные элементы устанавливают также при длине участка более 20 м. Рядовые промежуточные блоки устанавливают по шнуру-причалке.

По такой же схеме устанавливают блоки стен подвала. Как правило, процессы установки фундаментов и блоков стен подвала ведут параллельно, с отставанием на 3-4 стеновых блока. Укладка их ведется на растворе с соблюдением перевязки вертикальных швов, обязательна перевязка в углах и пересечениях стен. В проектных местах в стенах подвала оставляют проемы для последующего пропуска коммуникаций (инженерных вводов). После укладки последнего ряда стеновых блоков проверяют вертикальность и горизонтальность стены, а по верху блоков укладывают по нивелиру выравнивающий слой раствора толщиной 20-30 мм.

Устройство полов подвала осуществляют при помощи стрелового крана. Материал (щебень, бетонную смесь) подают бадьей. После этого монтируют лестничные площадки, марши и плиты перекрытия. Параллельно производится гидроизоляция стен подвала снаружи горячим битумом. В связи с небольшим объемом битум разогревается на площадке в переставном (на газовом топливе) котле, мастика наносится вручную.

Пучки со стаканными и петлевыми анкерами

Для железобетонных предварительно напряженных балочных мостов в практике строительства СССР получили распространение пучки со стаканными и петлевыми анкерам» системы Коровкина.

Такие пучки могут быть изготовлены весьма большой мощности до 70 и более проволок диаметром 5 мм.

Применение их возможно и в промышленном строительстве для различных тяжелых конструкций и конструкций с большими пролетами. Мощный пучок из большого числа проволок удобно изготовлять с предварительной вязкой элементарных пучков из 5—7 проволок, объединяя последние вместе с раскладкой по спиралям из проволоки 2—3 мм (рис. 104). При этом образуется свободный канал в центре пучка, благоприятствующий инъецированию раствора.

Для заготовки элементарных пучков применяется специальный станок ЦНИС МПС (конструкции Блинкова), который производит правку проволок и обвязку их спиральной обмоткой из вязальной проволоки (рис. 105).

Барабан станка, выпрямляющий проволоку, снабжен кареткой, которая может перемещаться в вырезе диафрагмы вращением регулирующего винта.

|

OLZ |

|

Рис. 105. Станок для одновременной правки семи проволок диаметром до 5 мм 1 — прямиЛьныЙ барабан; 2 — каретка с плавающим дырчатым вкладышем; 3 — рамки с дырчатыми торцами; 4 — шпильки прямильного механизма; 5 — подшипник; б — шкив прямильного механизма; 7 и 3— полые валы; 9 — регулировочные винты; 10 — катушка; 11 — шкив обмотки; 11 — трубка для пропуска вязальной проволоки; 13 — тормоз для регулирования натяжения вязальной проволоки; 14 — противовес; 1$ — станина; 16 — проволока |

В каретку вставлен плавающий круглый вкладыш с дырками для пропуска проволок. Проволоки, сматываясь с вертушек, проходят через полый вал первой опоры-станины, через отверстия и плавающем вкладыше прямильного барабана и далее через полый вал второй опоры-станины. При заправке проволок в станок каретка с плавающим вкладышем устанавливается на ось барабана, совмещаясь с осью полых валов, а после заправки оттягивается регулирующим винтом для получения перегиба проволок при правке.

Благодаря свободному повороту плавающего вкладыша предотвращается скручивание проволок при вращении барабана, выпрямляющего проволоку.

Барабан жестко связан двумя параллельными шпильками, с одной стороны с подшипником, а с другой стороны — со шкивом, при помощи которого производится вращение от электромотора. Скорость вращения барабана 800 об/мин при скорости поступательного движения пучка 0,5—0,6 м/сек.

Обвязка пучка производится вязальной проволокой, сматываемой с катушки вращением шкива от электромотора. Скорость вращения 360 об/мин. Поступательное движение пучка осуществляется протягиванием его на верстак электролебедкой с тросом или непрерывной цепью.

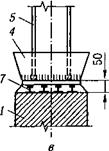

! Анкера выполняются в виде петель или стального стакана. ■Петлевой анкер может быть устроен на конце пучка, который не подвергается захвату при натяжении (при одностороннем натяжении) .

Петли образуются отгибом. проволок по радиальным направлениям, в результате чего на конце пучка образуется грушевидный йнкер (рис. 106).

•Перед отгибом петель крайнее звено трубы со стороны петлевого анкера законопачивается вокруг пучка на глубину 70 мм. После этого пучок в месте, от которого начинается отгиб проволок, скручивается вязальной проволокой.

От этого места все проволоки пучка загибаются петлями к основанию анкера с дополнительным перегибом концов, которые заводятся в раструб трубки. Затем производится скрутка концов Проволок у основания анкера и вторично законопачивается щель У конца трубки. На конце пучка со стороны его захвата при натяжении устраивается стаканный анкер.

Стаканный анкер выполняется в виде стального сварного стакана, в котором забетонированы концы проволок, с отгибом крюков. Стакан надевается на пучок и несколько отодвигается от его кон — *а для возможности загиба проволок. При наличии надетых на пу — іок трубок крайнее звено также должно быть отодвинуто путем над — Шжки на соседний участок. Перед отгибом проволок надевается >бжимное кольцо, и в центре пучка забивается стальной конический вкладыш. После этого производится отгиб всех проволок с радиальным расположением крюков. После отгиба всех проволок стакан и первое звено трубки наводятся обратно на конец пучка.

Зазор в отверстии днища вокруг пучка законопачивается, после чего может быть произведено бетонирование стакана. Для бетонирования стаканов применяется бетон марки 500 с мелким гранитным щебнем крупностью до 7 мм.

Бетонирование стаканных анкеров производится в горизонтальном положении на вибростолах. Для этого на открытом торце

стакана закрепляется съемная крышка. Раствор. подается при вибрации через бункер, установленный на крышке.

Для выхода воздуха и контроля полноты заполнения раствором в стенке стакана имеется отверстие.

Для ускорения твердения бетона может быть применено пропаривание анкеров.

Пропаривание осуществляется под колпаками, устанавливаемыми на концы пучков над стаканными анкерами. .

Принципы проектирования и разработки генерального плана промышленного узла

Предприятия, размещаемые в промышленных районах, независимо от их ведомственной принадлежности необходимо объединять в промышленные узлы с общими вспомогательными производствами, инженерными сооружениями и сетями, а при соответствующих условиях и с кооперацией основного производства. Такое объединение позволяет наиболее эффективно использовать общественный труд, материальные и денежные ресурсы как при строительстве, так и эксплуатации предприятий.

Промышленные узлы в зависимости от степени кооперирования входящих в них промышленных предприятий делятся на три типа: I тип — промышленные узлы, в которых отдельные предприятия кооперированы по подсобному хозяйству, транспорту, инженерным сетям, культурно-бытовому обслуживанию, строительной базе, селитебной территории и т. п.; II тип — промышленные узлы, в которых отдельные предприятия кооперированы еще к по исходному сырью и по специализированным производствам; III тип — промышленные узлы, в которых отдельные предприятия кооперированы также и по основному производству; такие промышленные узлы представляют собой производственные комплексы.

Промышленные предприятия или группы предприятий (промышленные узлы) надлежит размещать на территории, предусмотренной схемой или проектом районной планировки, генеральным планом населенного пункта и проектом планировки промышленного района.

Предприятия, объединенные в группу (промышленный узел), должны размещаться на возможно близких, допускаемых нормами расстояниях друг от друга, с наименьшей протяженностью общих для групп коммуникаций. Образование между предприятиями участков земли, не используемых под застройку, дороги, транспортные устройства и не предусмотренных под будущее расширение предприятий или объектов, общих для промышленного узла, не допускается.

При размещении предприятий необходимо учитывать организацию внешних производственных, транспортных и других связей с окружающими предприятиями и инженерными сетями, а также с местами расселения трудящихся.

Производственные вредности, выделяемые предприятиями, не должны оказывать отрицательного воздействия на людей, а также на оборудование и продукцию близ расположенных предприятий.

В жилых районах не допускается размещать предприятия, требующие устройства железнодорожных подъездных путей или прокладки их через жилые районы, а также имеющие грузооборот с интенсивностью движения более 40 автомобилей в сутки в одном направлении.

Для размещения групп или отдельных предприятий, железных и автомобильных дорог, линий электропередачи, магистральных трубопроводов и других сооружений, а также мест отвалов и отходов производства следует выбирать участки под строительство на землях несельскохозяйственного назначения или для него непригодных, имея в виду возможность использования этих земель и в случаях, когда для их освоения необходимо осуществление специальных инженерных мер.

Размещение групп или отдельных предприятий является весьма ответственным делом, требующим специальной подготовки и опыта, и должно производиться с учетом наиболее рационального использования государственных земель.

Планировка территорий промышленных узлов, как и площадок предприятий, взаимное расположение зданий, сооружений и транспортных путей должны создавать наиболее благоприятные условия для производственного процесса и труда на предприятиях, рациональное и экономичное использований земельных участков и наибольшую эффективность капитальных вложений.

При решении генеральных планов промышленных узлов и отдельных предприятий разрабатывают основы организации промышленных территорий, для чего предусматривают функциональное зонирование территории с учетом технологических связей, санитарно-гигиенических и противопожарных требований, грузооборота, видов транспорта и очередности строительства; обеспечение рациональных производственных, транспортных и инженерных связей на предприятиях, между ними и с населенными пунктами; создание путей для пассажирского и пешеходного сообщения, обеспечивающих безопасное и с наименьшей затратой времени передвижение людей между местами работы и

расселения; возможность расширения и реконструкции предприятий за счет

75

использования свободных участков на промышленной площадке, повышения этажности, минимального использования резервных участков за пределами предприятия с учетом возможного развития прилегающей селитебной территории и обеспечения выхода к зеленым массивам и водоемам; организацию единой системы культурно-бытового и других видов обслуживания людей (коммунально-бытового, медицинского, общественного питания, торговли, отдыха и др.); создание единого архитектурного ансамбля в увязке с архитектурой прилегающих предприятий и населенного пункта.

Территория промышленных узлов (группы предприятий) по ее функциональному использованию должна быть разделена на следующие зоны: площадки предприятия; общественные центры, общие объекты вспомогательных и подсобных производств; склады.

При проектировании в состав промышленного узла, как правило, следует включать всю группу близ расположенных предприятий независимо от характера их производства и ведомственной принадлежности. При этом промышленный узел может формироваться из вновь строящихся, расширяемых и реконструируемых предприятий, строительство которых намечено планом развития народного хозяйства.

Следует особо подчеркнуть важное градообразующее и градостроительное значение промышленной застройки и, в частности, промышленных районов. Городские территории могут разделяться на зоны: селитебную, санитарнозащитную, промышленную, коммунально-складскую (возможно объединение с промышленной), внешнего транспорта, отдыха и спорта и др.

В практике встречаются следующие системы планировки промышленных узлов: полосового типа, состоящие из предприятий одного или близких по производственным вредностям классов (такие узлы в большинстве случаев проектируют в виде полосы, проходящей параллельно жилой территории); глубинного типа, состоящие из предприятий различных классов производственных вредностей. Чаще всего такие узлы проектируют в глубину от жилой территории.

При глубинной системе планировки промышленного узла может предусматриваться один или несколько глубоких пассажирских или грузовых вводов. Вводы, идущие от жилой зоны вдоль пассажирской магистрали, предназначенные для людских потоков, чередуются с вводами от внешнего транспорта, предназначенного для грузовых потоков.

ЭЛЕКТРОСВАРКА СТЫКОВ

На устройство стыков, изготовляемых без сварки, расходуется много металла (см. табл. 9). Сварка арматуры позволяет резко снизить расход металла на заделку стержней.

Под термином «сварка» понимается процесс соединения отдельных металлических элементов путем нагрева их в месте соединения до степени размягчения. Иногда нагрев может сопровождаться применением внешнего давления.

Электрической сваркой называется способ сварки металла, при котором источником тепла для получения необходимой температуры является электрическая энергия. Превращение этой энергии в тепловую может быть осуществлено двумя способами:

а) пропусканием электрического тока через обе свариваемые детали, сближенные друг с другом; на этом принципе основана так называемая контактная сварка;

б) при помощи электрической дуги, образованной между двумя полюсами электрической цепи и имеющей высокую температуру; на этом принципе основана дуговая сварка.

Пучки с высадкой головок на проволоках

Рациональная конструкция пучка и его анкеровки путем холодной высадки головок по концам проволок была предложена Швейцарскими инженерами (Биркенмейер, Брандестини и Ром); такие же пучки успешно применяются в ряде стран Западной Европы под названием пучки ББР.

Холодная высадка головок на концах проволок осуществляется Специальной машиной. Проволоки, нарезанные с точными соблюдением длины, заводятся в машину и зажимаются в ней с выступом концов на 1,5 диаметра, после чего медленным нажимом на торец производится осадка с образованием головок.

Анкеровка пучка системы ББР с высадкой проволок производится при помощи установки по концам анкерных плит и специальных оголовников. I

Оголовник представляет собой стальной цилиндр с отверстиями для анкеровки проволок (рис. 103). Для присоединения ого — ловника к натяжному домкрату по оси цилиндра дано отверстие с нарезкой, позволяющее ввертывать соединительный болт. Закрепление анкера после натяжения осуществляется гайкой, навертываемой на оголовник до упора в торцовый лист. Анкерный оголовник до натяжения располагается с заглублением в канал с тем, чтобы после натяжения выйти на поверхность для анкеровки гайкой. Для возможности заглубления оголовника по концам пучка даются уширенные трубки. Анкерные оголовники и плиты изготовляются из стали марки Ст.5 или марки Ст.45.

Арматурные пучки системы ББР применяются достаточно большой мощности до 40 и более проволок диаметром 5—6 мм.

Преимуществами рассматриваемой конструкции пучков является возможность надежной анкеровки их при большом числе проволок, хорошее распределение их, обеспечивающее полное обволакивание раствором при инъецировании каналов, а также малая трудоемкость и быстрота натяжения.

Бетонирование в зимних условиях

Зимними условия бетонирования считаются при среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С. При замерзании вода не вступает в химическое взаимодействие с цементом, а без этого не может происходить твердение бетона. Кроме того, замерзая, вода увеличивается в объеме (до 9%), разрушая стенки пор, в которые она заключена, в результате чего нарушается структура бетона, а образующаяся на поверхности гравия или щебня ледяная пленка нарушает сцепление его с раствором и, следовательно, после оттаивания — монолитность бетона.

При зимнем бетонировании необходимо, чтобы бетон до замерзания набрал так называемую «критическую прочность», т. е. прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на конечную прочность. Эта прочность должна быть достаточной для распалубливания бетона и выдерживания тех нагрузок, которые на него начнут действовать весной.

При производстве работ в зимнее время следует отдавать предпочтение бетонным смесям пониженной подвижности, так как это способствует ускорению твердения бетона в начальные сроки. Для сохранения требуемой подвижности бетонной смеси при снижении водоцементного отношения следует применять комплексные добавки на основе суперпластификаторов и ускорителей твердения.

Приготовление бетонной смеси следует осуществлять в обогреваемых бетоносмесительных установках, используя при этом подогретую воду и оттаявшие или подогретые заполнители. Температура подогрева должна обеспечивать получение бетонной смеси установленной температуры. При приготовлении бетонной смеси на портландцементе, шлакопортландцементе, пуццолановом портландцементе марок ниже М600 температура воды должна быть не более 70 °С, бетонной смеси при выходе из смесителя — не более 35 °С; на быстротвердеющем портландцементе и портландцементе марки М600 и выше — воды — не более 60 °С, смеси — не более 30 °С; на глиноземистом портландцементе — воды — не более 40 °С, смеси — не более 25 °С.

Допускается применение подогретых сухих заполнителей, не содержащих наледи на зернах и смерзшихся комьев. Продолжительность перемешивания бетонной смеси при этом должна быть увеличена не менее чем на 25% по сравнению с летними условиями.

Температура бетонной смеси с противоморозными добавками на выходе из бетоносмесителя назначается строительной лабораторией с учетом влияния добавок на сроки схватывания цемента.

Температура бетонной смеси после транспортирования не должна быть ниже расчетной.

Бетонирование при отрицательных температурах можно выполнять при возведении монолитных конструкций практически любого типа и любых размеров, применяя различные безобогревные методы выдерживания бетона (использование, тепла грунта, химических противоморозных добавок, метода термоса), тепловую обработку бетона (электропрогрев, обогрев бетона электричеством, паром или теплым воздухом) или их комбинации. Режим выдерживания бетона должен обеспечивать плавное снижение внутренних напряжений в твердеющем бетоне с целью исключения недопустимых деформаций. Выбор наиболее экономичных методов выдерживания бетона при зимнем бетонировании осуществляют в зависимости от вида конструкций и условий твердения бетона (табл. 9.9).

|

Таблица 9.9 Рекомендуемые методы выдерживания бетона при зимнем бетонировании ____________________ монолитных конструкций___________

|

Применение бетононасосов в зимних условиях должно быть по возможности ограничено, так как это связано с необходимостью загрузки в приемный бункер насоса смесей с температурой от 30 до 35 °С или смесей с противоморозными добавками, утепления приемного бункера, насосной группы, бетоновода и другими мероприятиями, значительно усложняющими процесс и повышающими его энергоемкость.

Укладку бетонной смеси следует производить после отогрева промороженного основания. Допускается укладка бетонной смеси на промерзшие непучи — нистые основания (из песчаных или супесчаных грунтов), уложенные и уплотненные в летнее время, или на старый бетон при предварительном разогреве бетонной смеси, выдерживании бетона в конструкции способом термоса или применении противоморозных добавок.

С основания ранее уложенного бетона, опалубки и арматуры перед бетонированием в зимних условиях должны быть удалены снег и наледь (желательно струей горячего воздуха под колпаком). Снимать наледь паром или горячей водой запрещается. Арматура должна быть очищена от отслоившейся ржавчины.

Бетонирование густоармированных конструкций с арматурой диаметром больше 24 мм, с жесткой арматурой из прокатных профилей или с крупными металлическими закладными частями (трубами, металлическими выпусками и другими устройствами) при температуре воздуха ниже — 10°С следует выполнять с предварительным отогревом металла до положительной температуры. При укладке предварительно разогретых бетонных смесей с температурой выше 45 °С это не делается. Необходимо обеспечить незамерзание бетонной смеси и ее местное вибрирование в арматурной и опалубочной зонах. Продолжительность вибрирования бетонной смеси при этом должна быть увеличена не менее чем на 25% по сравнению с летними условиями.

При производстве работ в зимних условиях укладка бетонной смеси послойно должна вестись такими темпами, чтобы продолжительность перекрытия слоев бетонной смеси при использовании цемента с началом схватывания не менее 1 ч 30 мин не превышала допустимой (табл. 9.10).

Таблица 9.10

|

Допустимая продолжительность укладки слоя бетонной смеси

|

Укладку бетонной смеси следует вести непрерывно, в случае возникновения внутрисменных перерывов в бетонировании свежую поверхность нужно обязательно утеплить, а при необходимости обогреть. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

После укладки бетона в конструкцию поверхность, незащищенную опалубкой, во избежание потери влаги или повышенного увлажнения за счет атмосферных осадков, следует по окончании бетонирования немедленно укрывать слоями паро — и гидроизоляционного материала (полиэтиленовая пленка, рубероид и др.) и слоем теплоизоляционного материала (опилки, шлак, минеральная вата, грунт и т. д.).

После вынужденной приостановки бетонные работы могут быть возобновлены по достижении ранее уложенным бетоном прочности не менее 2,5 МПа. При этом должны быть выполнены все работы, предусмотренные при подготовке оснований к бетонированию.

Выдерживание и термообработка бетона. Для конструкций с модулем поверхности (Мп) не более 6—8 следует применять наиболее простой и экономичный способ термоса. Сущность способа заключается в укладке бетонной смеси в утепленную опалубку и твердении ее до приобретения требуемой прочности в процессе медленного остывания. Количество теплоты бетонной смеси, полученное ею при приготовлении, и тепловыделение (экзотермия) при твердении цемента должны быть не меньше количества теплоты, которую бетон отдает в окружающую среду. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания устанавливается расчетом, но должна быть не ниже 5 °С.

Послойное бетонирование массивных монолитных конструкций с выдерживанием по методу термоса следует вести так, чтобы температура бетона в уложенном слое до перекрытия его следующим не падала ниже предусмотренной расчетом. Уложенный бетон немедленно укрывается брезентом или пленкой из синтетических материалов и требуемым по расчету слоем теплоизоляции.

Прочность бетона без противоморозных добавок монолитных и сборно-монолитных конструкций к моменту замерзания должна быть не ниже нормативной (табл. 9.11).

|

Таблица 9.11 Прочность бетона без противоморозных добавок монолитных и сборно-монолитных конструкций к моменту замерзания

|

|

Окончание табл. 9.11

|

Для обеспечения условий твердения бетона при отрицательных температурах в бетонную смесь следует вводить противоморозные добавки — смесь солей, сильные электролиты: хлорид кальция, хлорид натрия, нитрит натрия, поташ, полиметаллический водный концентрат, сочетая их с добавками поверхностно-активных веществ (ПАВ). Такие добавки снижают температуру замерзания жидкой фазы и позволяют бетонам набирать необходимую прочность при температуре ниже О °С.

Укладка бетонной смеси с противоморозными добавками должна производиться с соблюдением следующих требований:

♦ при укладке на грунт под полы промышленных зданий, покрытия дорог и тому подобные основания бетонная смесь должна уплотняться так же, как и при укладке в летнее время;

♦ выравнивание основания перед укладкой бетонной смеси следует производить песком либо, шлаком;

♦ при бетонировании армированных конструкций необходимо тщательно следить за дозировкой добавок солей и соблюдением толщины защитного слоя.

Температура бетонной смеси, уложенной в опалубку, к началу выдерживания должна быть не менее чем на 5 °С выше температуры замерзания раствора затворе — ния.

Прочность бетона с противоморозными добавками монолитных и сборномонолитных конструкций к моменту замерзания должна быть не менее 20% проектной.

Предварительный разогрев бетонной смеси позволяет выдерживать способом термоса забетонированные конструкции с модулем поверхности до 10. Укладка в утепленную опалубку быстро разогретой (в течение 10—15 мин) до 70—80 °С бетонной смеси интенсифицирует тепловыделение цемента и набор бетоном прочности. При форсированном разогреве смеси до уплотнения с естественным выдерживанием бетона создаются благоприятные условия для его твердения.

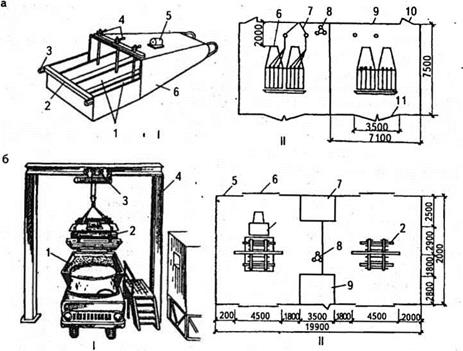

В условиях перевозки бетонной смеси преимущественно автосамосвалами и укладки ее по схеме «кран — бадья» предварительный разогрев производится в бункерах, бадьях и кузовах автосамосвалов на специально оборудованных постах электроразогрева (рис. 9.23). Замена автосамосвалов автобетоносмесителя-

|

Рис. 9.23. Схемы предварительного электроразогрева бетонной смеси: а — оборудование и пост для электроразогрева бетонной смеси в поворотной бадье: / — поворотная бадья для электроразогрева бетонной смеси; II — схема поста для электроразогрева бетонной смеси; 1 — пластины-электроды; 2 — отбойный брус; 3 — подъемная петля; 4 — токоподводящие устройства; 5 — вибратор; 6 — корпус бадьи; 7— кабель; 8 — заземление; 9 — ограждение; 10 — калитка; 11 — ворота для въезда автосамосвалов; б — установка для электроразогрева бетонной смеси в кузове автомобиля: I — электроразогрев бетонной смеси в кузове автомобиля; II — схема поста для электроразогрева бетонной смеси; I — автосамосвал; 2 — опускные электроды; 3 — тельфер; 4 — эстакада; 5 — ограждение; 6 — шлагбаум; 7— трансформаторная подстанция; 8 — заземление; 9 — пульт управления |

ми, крановой укладки конвейерной и трубопроводной потребовала использования для разогрева бетонной смеси не только электрической энергии, но и других теплоносителей: технологический пар низкого давления, тонкодисперсные тепловыделяющие химические добавки (ТВХД) и др.

Предварительно разогретая бетонная смесь может быть приготовлена с про — тивоморозной добавкой, благодаря которой твердение бетона может происходить после остывания до температуры 10—15 °С. Предварительный разогрев бетонной смеси с суперпластификатором из-за быстрой потери подвижности смеси применять не следует.

Электропрогрев бетона осуществляется за счет те плоты, получаемой при пропускании переменного тока по стержневым, струнным и другим электродам, устанавливаемым в свежеуложенном бетоне или на его поверхности (периферийный электропрогрев) и подключенным к трехфазным трансформаторам (однофазные соединяют в трехфазные группы). Такое подключение создает более равномерное температурное поле и исключает перегрев отдельных участков бетона.

Стержневые электроды устанавливают в бетон в процессе или после его укладки (рис. 9.24, а). Подключение их возможно лишь после завершения бетонирования. Предпочтение отдается электродам, расположенным на наружной поверхности конструкций. Они не остаются в бетоне после прогрева и оборачиваются неоднократно.

|

Рис. 9.24. Схемы расположения электродов при электропрогреве бетона (а) и термоактивное гибкое покрытие (б): I — стержневые электроды; II — струнные электроды; III — нашивные электроды; 1 — чехол; 2 — утеплитель из стеклоткани; 3 — стеклохолст; 4 — отверстия; 5 — углеродные ленты; 6 — стеклоткань; 7— тесемки для крепления чехла; 8—планка; 9 — штепсельный разъем токоподвода; 10 — то же, температурного реле |

Электропрогрев бетона можно осуществлять в комбинации с применением противоморозных добавок. Особенно это целесообразно при бетонировании тонкостенных конструкций, длительном транспортировании бетонных смесей на морозе, замоноличивании стыков без предварительного обогрева стыкуемых элементов и в других случаях, когда уложенный бетон может замерзнуть до начала электропрогрева. Температура бетонной смеси, уложенной в опалубку, к началу термообработки должна быть не ниже О °С.

Скорость подъема температуры при тепловой обработке бетонадля конструкций с модулем поверхности до 4 должна быть не более 5 °С/ч, от 5 до 10 — не более 10 °С/ч, свыше 10 — не более 15 °С/ч, для стыков — не более 20 °С/ч.

Температура в процессе выдерживания и тепловой обработки бетона определяется расчетом, но должна быть не выше: на портландцементе — 80 °С, шлакопортландцементе — 90 °С.

Элсктрообогрсв бетона осуществляется от нагревающих поверхностей (термоактивной или греющей опалубки), нагревательных проводов или при помощи передачи бетону теплоты излучения (инфракрасный обогрев). Основное преимущество электрообогрева состоит в том, что его можно применять независимо от насыщения конструкций арматурой и ее расположения.

Тсрмоактивпыс (греющие) опалубки состоят из стальных опалубочных щитов, оснащенных электронагревателями, в качестве которых используют трубчатые электрические нагреватели (ТЭНы), нагревательные кабели и провода, углеграфитовую ткань и др. Обогрев бетона термоактивной опалубкой может быть совмещен с электроразогревом бетонной смеси, с применением противоморозных добавок или ускорителей твердения.

Для электрообогрева открытых бетонируемых поверхностей типа подготовок под полы, перекрытий, откосов, стыков сборных бетонных и железобетонных конструкций и местных заделок толщиной до 30 см могут применяться термоактивные гибкие покрытия (ТАГП) (рис. 9.24, б).

Для обогрева бетона с помощью нагревательных проводов используют недефицитные провода со стальной или углеграфитовой жилой в полимерной термостойкой изоляции. Их закрепляют на арматурных стержнях сеток и каркасов или на шаблонах перед укладкой бетонной смеси. Провод работает как нагреватель сопротивления, и отдаваемая им теплота нагревает бетон до температуры 50—70 °С. Хотя провод и остается в конструкции, в сравнении с электродным прогревом бетона это экономически оправданно, так как безвозвратные потери стали уменьшаются в 8—10 раз и полностью устраняются потери цветных металлов, расходуемых на неинвентарную электроразводку к электродам.

В качестве источников инфракрасных лучей используются ТЭНы с температурой поверхности 300—600 °С, карборундовые стержневые излучатели с температурой поверхности 1 300—1 500 °С, кварцевые трубчатые излучатели с температурой спирали до 2 300 °С. Излучатели помещаются в отражатели из листового алюминия или стали, покрытые жаростойкой алюминиевой краской. Во время прогрева инфракрасными лучами во избежание пересушивания бетона его неопалубленные поверхности необходимо защищать от испарения влаги (например, полимерной пленкой).

Температурные режимы обогрева бетона принимаются такими же, как при других способах электротермообработки. Защита бетона оттеплопотерь производится с помощью минераловатных плит или другого утеплителя. Для исключения шагового напряжения при нарушении изоляции проводов арматура и другие металлические части заземляются.

Ицдукциоиный нагрев бетона заключается в том, что вокруг прогреваемой конструкции укладывают витки изолированного провода, по которому пропускают переменный ток. Арматура и стальная опалубка при этом становятся как бы сердечником индукционной катушки, и в них начинают циркулировать индукционные (вихревые) токи. Эти токи разогревают арматуру и опалубку. За счет теплопередачи происходит нагрев бетона. Индукционный нагрев применяют для электротермообработки бетона конструкций, длина которых значительно превышает размеры сечения (колонны, балки, прогоны и т. д.). Расход энергии при индукционном прогреве несколько больше (примерно на 15%), чем при электропрогреве конструкций.

Обогрев бетона паром применяют на строительных площадках, где достаточно дешевого пара и грунты допускают дополнительное увлажнение. Уложенный бетон накрывают двумя слоями брезента ил и деревянными колпаками, защищенными изнутри толем. В образовавшееся пространство пропускают насыщенный пар под давлением не более 0,7 МПа. Кроме паровых рубашек для паропрогрева используют специальную капиллярную опалубку. Во избежание образования наледей и примерзания укрытий к основанию необходимо предусматривать отвод конденсата.

Обогрев бетона горячим воздухом в связи со значительными потерями теплоты применяется при небольшой отрицательной температуре наружного воздуха и герметичной тепловой изоляции. Под укрытием целесообразно устанавливать противни с водой для увлажнения воздуха.

Бетонирование в тепляках позволяет выполнять бетонные работы в условиях, близких к летним. Тепляк представляет собой временный шатер из брезента, полимерной пленки или других материалов, полностью закрывающий сооружение или ту его часть, где производится укладка и выдерживание бетона. Постоянную положительную температуру и влажность в тепляках поддерживают с помощью калориферных установок.

Скорость остывания бетона по окончании тепловой обработки для конструкций с модулем поверхности: до 4 определяется расчетом; от 5 до 10 — не более 5 °С/ч; свыше 10 — не более 10 °С/ч.

Распалубливание конструкций допускается при разности температур наружных слоев бетона и воздуха при распалубливании с коэффициентом армирования до 1%, до 3 и более 3% для конструкций с модулем поверхности: от 2 до 5 должна быть не более 20, 30 и 40 °С соответственно; свыше 5 — не более 30, 40 и 50 °С.

Прочность бетона при загружении конструкций расчетной нагрузкой должна быть не менее 100% проектной.

Водопостачання об’єктів виробничої бази будівництва

Виконання будь-яких будівельних робіт пов’язане з витратами води для виробничих і технічних потреб, для гасіння пожеж, господарсько-побутового споживання на будівельному майданчику і в містечку будівельників. Джерелом водопостачання будівництва можуть бути як підземні, так і поверхневі води. Оскільки воду з поверхневих джерел обов’язково потрібно очищати, то перевагу, як правило, надають підземним джерелам.

Джерело водопостачання, вибір якого здійснюється відповідно до вимог ДЕН „Інженерне обладнання споруд, зовнішніх мереж” погоджується з органами санітарного нагляду та з терито

ріальними геологічними управліннями (для варіанту водозабез — печення підземними водами).

Для регулювання нерівномірності водоспоживання проектують водонапірні вежі і резервуари на дерев’яній, металевій або іншій естакаді, які містять регулюючий, протипожежний і аварійний запаси води.

Проектування тимчасового водопостачання потрібно виконувати в такій послідовності:

— виявити і класифікувати споживачів води;

— визначити потреби у воді кожного споживача;

— визначити розрахункові витрати води для кожного споживача;

— встановити вимоги щодо якості води;

— вибрати джерела водопостачання, підібрати відповідне обладнання та запроектувати схеми водопровідної мережі;

— вибрати методи та схеми прокладання водопровідної мережі.

Вихідними даними для проектування системи водопостачання є: номенклатура, обсяги робіт, терміни та способи виконання робіт, кількість робітників і техніки, що користується водою; дані про джерела водопостачання, нормативні та довідкові дані.

Розрахунок витрат води здійснюють за формулами для кожного споживача окремо, а результати наводять у табличній формі (табл. 4.2.)

Виробничі витрати води в (л/с) на обслуговування будівельних і транспортних машин та механізмів визначаються за формулою

![]()

![]() (4.11)

(4.11)

де М — кількість будівельних, транспортних машин та обладнання; В1 — норма витрати води на відповідну одиницю виміру; К1 — коефіцієнт нерівномірності споживання води для обслуговування будівельних, транспортних машин та обладнання; — трива

лість зміни, яка приймається рівною 8 год; n3M. — число змін роботи впродовж доби.

|

Витрати води (в л/с) на господарсько-побутові потреби (крім користування душем) визначаються за формулою

А А А

Nx-B2-E2 NxB3.E2 n,-b4-e2

![]()

![]() Qzoc = ————— Т77ПГ + —————- Т77Г7Г +———— " 77;—, (4.12)

Qzoc = ————— Т77ПГ + —————- Т77Г7Г +———— " 77;—, (4.12)

gi *■ gi

де N1 — число працівників, які проживають у містечку будівельників; tgi — тривалість зміни; В2, В3, В4 — відповідні питомі витрати води на одного проживаючого у містечку на господарсь

ко-питні потреби, на приготування їжі, на умивання; К2 — коефіцієнт нерівномірності споживання води; ti — тривалість умивання, яка приймається 3 хв. на кожного проживаючого.

|

|

Витрати води на душові установки в л/с розраховуються за формулою

де N2 — кількість робітників, які приймають душ, визначається як N2 = (0,3…0,4) Nf, Кз — коефіцієнт годинної нерівномірності водопостачання (К3 = 1,0); В5 — витрати води на одного робітника, який приймає душ; t2 — тривалість роботи душових установок (t2 = 1 год. помножити на число установок).

Витрати води на протипожежні цілі Qnox — встановлюють таким чином, щоб забезпечити одночасну дію двох гідрантів з витратою 2,5 л/с на кожен струмінь. Тобто, робота пожежників має тривати за розрахунком не менше 3-х годин з витратою 5,0 л/с. Такі витрати води на пожежегасіння необхідно приймати для об’єктів з площею забудови до 10га.

Гасіння пожежі на будівельному майданчику передбачається за допомогою індивідуальних засобів. Тоді загальні витрати води в л/с визначаються за формулою

0.заг. — Qeup. + Qzoc. + Qdyrn. + Q пож. (4.14)

Мережі тимчасового водопроводу влаштовують із сталевих газових труб діаметром 25…50 мм, або ж з гумових шлангів. Можна використовувати пластмасові труби діаметром 50…200мм.

Насосні установки приймаються свердловинного типу з насосами А, АТН і ЭЦВ. Насоси підбираються за двома параметрами: витратою насоса QH і його напором Нн. Витрата насоса визначається за формулою

QH — Qsaz/ Za. H, (4.15)

де ZOM. — число основних насосів.

Якщо в містечку будівельників передбачається встановлення водонапірного бака, який монтується на водонапірній вежі, то напір насоса визначається за формулою

Нн = Нг + hw, (4.16)

де Нг — геодезичний напір насоса в м, який визначається за формулою

Нг = [ВБ — [РПВ, (4.17)

де [ВБ — відмітка верху водонапірного бака, яку можна визначити як

[ВБ = [ПЗ + К, (4.18)

де відмітка поверхні землі ЦПЗ) визначається з генплану за горизонталями, а висота вежі разом з водонапірним баком приймається в межах he = 3…7м.

Відмітка рівня підземних вод визначається як

[РПВ = [ПЗ — hn. e, (4.19)

де h„.e. — глибина залягання підземних вод, м.

На підставі значень QH і Нн, за зведеними графіками областей застосування насосів підбирається марка свердловинного насоса та його основні технічні та конструктивні параметри.

Будівельно—монтажні роботи

Загальні відомості. Сучасне будівельне виробництво не можна уявити без значних обсягів робіт, які виконують монтажники. Звідки бере початок професія «монтажник»? Первісній людині під час спорудження житла вже доводилося виконувати роботу з піднімання та переміщення різних вантажів. Спочатку людині вистачало власної мускульної сили, проте зі зростанням потреб і ускладненням завдань цього ставало вже недостатньо.

Ще в кам’яному віці первісна людина створила різноманітні знаряддя праці, які полегшували виконання робіт. Згодом виникла потреба механізувати ручну працю. Було створено прості підіймально-транспортні засоби, які постійно удосконалювалися і врешті-решт перетворилися на сучасні механізми.

Першим теоретиком будівельно-монтажної справи був Марк Вітрувій Полліон (друга половина І ст. до н. е.) — римський архітектор, інженер та історик. У своєму трактаті «Десять книг про архітектуру» він виклав основи містобудівництва, висвітлив основні інженерно-технічні питання та узагальнив досвід давньогрецького і римського будівництва. Він перший описав окремі способи піднімання та переміщення вантажів.

Давніми римськими зодчими і будівельниками були створені унікальні зразки архітектурної та інженерної творчості, що повністю або частково збереглися донині.

Широковідомі пам’ятки мистецтва й архітектури вітчизняних майстрів — Софіївський собор у Києві, Києво-Печерська лавра, Софіївський собор у Новгороді, Успенський та Дмитрівський собори у Володимирі, храм Покрова на Нерлі та багато інших.

Будівельно-монтажні роботи розвивалися та удосконалювалися відповідно до вимог часу. Будівельний майданчик змінювався і набував нових рис. Зі створенням потужної будівельної індустрії будівельний майданчик усе більше перетворюється на монтажний.

У процесі зведення житлових, громадських і промислових будівель виконуються різні монтажні роботи зі встановлення збірних будівельних конструкцій та деталей у проектне положення.

До початку монтажних робіт здійснюють підготовчі роботи, до яких належать: підготовка будівельних майданчиків; прокладання доріг для транспорту; обладнання складів збірних конструкцій, напівфабрикатів та матеріалів; прокладання кранових колій для рейкових монтажних кранів; установлення монтажних кранів та іншого монтажного обладнання; облаштування різних комунікацій; забезпечення будівельного майданчика тимчасовими побутовими приміщеннями і т. д.

Наведений перелік підготовчих робіт може змінюватися залежно від характеру конструкцій, з яких зводяться споруди, способів виконання монтажних робіт, умов доставки елементів збірних конструкцій на будівельний майданчик.

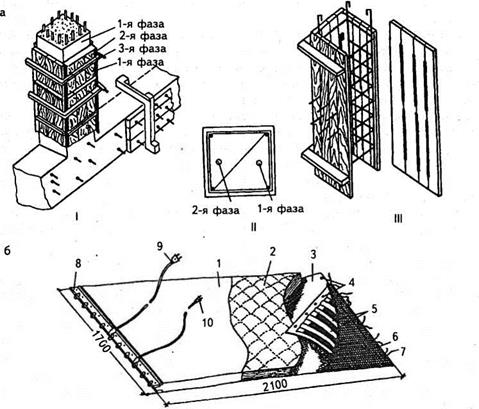

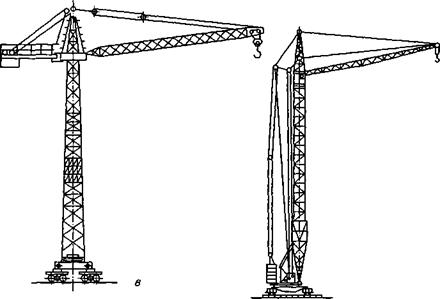

|

|

За умов інтенсивної індустріалізації будівництва монтаж будівельних конструкцій є основним технологічним процесом, в якому використовуються заздалегідь виготовлені елементи та вузли. Структура комплексного процесу монтажу будівельних конструкцій складається з транспортних, підготовчих і власне монтажних процесів (рис. 2.71).

Успішне виконання будівельно-монтажних робіт можливе лише за умов ретельної підготовки будівельного майданчика з визначенням напряму розвитку монтажного процесу; закінчення всіх без винятку робіт, які передують монтажу конструкцій; забезпечення монтажників вантажозахоплювальними і монтажними пристосуваннями, інвентарем та інструментами; відповідності робіт технічній та технологічній документації, в якій розроблено послідовність або черговість установлення збірних конструкцій у проектне положення; організації комплексного постачання збірних конструкцій, укомплектування складу монтажної бригади відповідно до вимог проекту виконання робіт (ПВР).

Широке застосування збірних конструкцій ставить перед проектувальниками, архітекторами, конструкторами, технологами вимоги щодо створення можливостей із виготовлення, транспортування та монтажу конструкцій з найменшими витратами праці та матеріально-технічних засобів і, водночас, відповідності умовам технологічності.

Технологічність конструкцій — це пристосованість їх до виготовлення, транспортування та монтажу.

Монтажна технологічність — це ступінь пристосованості певної конструкції до монтажу з найменшими витратами праці, часу, коштів і матеріальних ресурсів.

Характерними ознаками монтажної технологічності є такі: висока заводська готовність, раціональне укрупнення конструкцій, відносна рівновагомість (однакова маса) елементів, що монтуються, простота монтажних стиків, зручне розміщення місць стропування.

Великорозмірні будівельні конструкції мають вищу монтажну технологічність порівняно з іншими конструкціями внаслідок зменшення монтажних з’єднань.

У процесі зведення промислових будівель часто використовують конструкції кількох вагових груп. У цьому разі, щоб підвищити монтажну технологічність, монтаж здійснюють різними кранами, вантажопідйомність яких відповідає певній ваговій групі.

Технологія виконання транспортних процесів. Для транспортування конструкцій на об’єкт залежно від відстані, наявності під’їзних шляхів та стану внутрішньомайданчикових доріг вибирають найраціональні — ший варіант комплексної механізації транспортування.

Для перевезення збірних конструкцій застосовують спеціальний технологічний транспорт: панелевози, трейлери, фермовози тощо.

Доставлені на об’єкт конструкції мають відповідати комплектувальним відомостям.

У разі монтажу з транспортних засобів конструкції доставляють відповідно до погодинного графіка монтажу.

Приоб’єктні склади улаштовують у тих випадках, коли монтаж із транспортних засобів неможливий. Такі склади розміщують у зоні дії монтажного крану.

Розвантаженням на приоб’єктному складі керує робітник, який називається такелажником

До його обов’язків входить: прийняти будівельні вантажі на склад відповідно до комплектувальних відомостей, розмістити конструкції та деталі на спеціально відведених для них місцях складу, стежити за тим, щоб на складі завжди була достатня кількість елементів, подавати на монтаж потрібні конструкції.

Складування. Приоб’єктний склад має бути розміщений у зоні монтажного крану. Усю територію складу поділяють на відповідні майданчики, які мають певне призначення.

На один майданчик не дозволяється складувати елементи різних марок чи різних розмірів. Розмір майданчика визначається за розмірами конструкції, яка має зберігатися на ньому. Більшість залізобетонних виробів складують штабелями на дерев’яних підкладках у положенні, близькому до проектного. Висота штабелів має відповідати нормативним вимогам охорони праці.

Між окремими штабелями залишають прохід не менше ніж 20 см. Для зручності стропування через кожні два штабелі у поздовжньому та через 25 м у поперечному напрямках залишають проходи завширшки не менше як 70 см.

Перевірка якості, розмірів, маркування. Після доставления конструкції на об’єкт такелажник відповідно до сертифікатів візуально визначає усі її параметри. Якщо вони не відповідають документальним показникам, то таку конструкцію потрібно повернути постачальнику з вимогою замінити її на якісну.

Облік комплектності. На складі завжди має бути нормативний запас елементів, який би забезпечував безперервний монтаж на випадок зриву графіка чи затримки завезення потрібних елементів.

Комплектність елементів на складі контролює такелажник і в разі зменшення кількості тих чи інших елементів до визначеного мінімуму робить заявку на поповнення їх до нормативної кількості.

Технологія виконання підготовчих процесів. Якщо маса та розміри конструкції перевищують допустимі для транспортування в цілому вигляді, їх доставляють на об’єкт окремими елементами — відправними марками. Складання окремих елементів — укрупнення — здійснюють на спеціальному майданчику чи стенді. Майданчики для укрупнення конструкцій обладнують поблизу місць монтажу або приоб’єктних складів уздовж кранових шляхів.

Ступінь укрупнення елементів залежить від вантажопідйомності крана, можливостей доставления укрупнених блоків під монтаж та економічної ефективності монтажу укрупненими блоками.

Тимчасове посилення конструкцій здійснюють у тих випадках, коли під час монтажу в конструкціях виникають додаткові напруження, які можуть призвести до руйнування або деформації конструкції.

Здебільшого це стосується монтажу металевих ферм, пояси яких за значної вільної довжини їх можуть виявитися недостатньо стійкими в напрямку від площини ферм.

Для того щоб монтажні навантаження не спричинювали небезпечних деформацій в елементах ферм, їх посилюють сталевими брусами, трубами тощо;

У процесі монтажу великопанельних гіпсових перегородок застосовують спеціальні обойми, які забезпечують стійкість і міцність конструкцій під час переміщення їх зі складу до місця установлення в проектне положення.

Облаштування елементів драбинами, риштуваннями та іншими пристроями здійснюють з метою забезпечення безпечної роботи монтажників на висоті та для підіймання їх до робочих місць.

Кріплення навісних пристроїв до конструкцій здійснюється на місці їх установлення або на складі.

Для гарантування безпечної роботи монтажників під час монтажу плит покриття до крайніх плит перед їх підніманням прикріплюють тимчасову огорожу і разом із нею підіймають плити й укладають їх у проектне положення.

До піднімання балок, ферм, прогонів, ригелів завдовжки не менше ніж 12 м на них навішують металеві розчалки та конопляні канати, за допомогою яких елементи утримують від розгойдування та обертання, а також для наведення їх на місце встановлення. Перед монтажем колон на них навішують спеціальні помости на рівні підкранових балок і ферм чи балок покриття.

Приймання фундаментів. На конструкції або елементи, які закриваються деталями, розташованими над ними, або засипаються ґрунтом, складають акти на приховані роботи.

У цих актах зазначається правильність установлення конструкцій у проектне положення.

Підписують акт представники замовника та виконавця робіт.

Подальші роботи можна продовжувати тільки після підписання акту.

Технологія монтажних процесів. До початку монтажного процесу потрібно підготувати місце, де виконуватиметься цей процес.

Оскільки монтаж пов’язаний із використанням відповідних пристосувань (кондукторів, струбцин, підкосів, розчалок, драбин) та інструментів, потрібно, щоб до початку робіт вони були на робочому місці.

Безпосередньо перед подаванням конструкції на монтаж готують місце, куди її буде поставлено. Його очищують від бруду та сміття, на опорні конструкції наносять установлювальні риски, улаштовують постіль із розчину. Шов, утворений постіллю, має бути міцним, суцільним, без тріщин і пропусків, мати однакову товщину по всій довжині.

Стропування, встановлення, вивірення та тимчасове закріплення.

Подавання деталі до місця монтажу полягає в тому, що такелажник закріплює її на гаку крана.

Усі сигнали під час стропу вання, піднімання та переміщення подає такелажник; під час приймання на робочому місці — бригадир, ланковий чи спеціально призначений сигнальник.

Після установлення деталі її слід вивірити, тобто надати деталі проектного положення.

За вільного методу монтажу змонтовану деталь вивіряють за допомогою монтажних пристроїв і підкосів, струбцин, кондукторів, домкратів. Після надання деталі правильного проектного положення її тимчасово закріплюють тими самими пристроями.

Надання змонтованій деталі проектного положення та її тимчасове закріплення — це основні операції, які виконують монтажники.

Після тимчасового закріплення деталь звільнюють від стропів, траверс чи захоплювачів. Огороджувальні конструкції в каркасних будівлях і панелі покриттів в одноповерхових промислових будівлях монту — ють без тимчасового закріплення, одразу приварюючи їх до несівних конструкцій.

Остаточне вивірення полягає в перевірці відповідності положення змонтованої деталі проектним позначкам. Це одна із найвідповідальніших операцій, яка визначає якість монтажу і довговічність будівлі.

Постійне закріплення залежить від матеріалу, з якого виготовлені деталі, виду їх з’єднання та конструкції стиків і вузлів.

Постійне закріплення залізобетонних деталей у стиках може бути: монолітним на випусках арматури, монолітним безарматурним і зварним на закладних деталях.

Тип стику визначає технологію його виконання. Тільки після постійного закріплення дозволяється знімати монтажні пристрої.

Антикорозійний захист зварних з’єднань виконують нанесенням на металеві деталі металізаційних, полімерних або комбінованих покриттів. Захист здійснюють двічі: перший — на заводі під час застосування закладних деталей, другий — на будівництві після монтажу та накладання швів.

Замонолічування швів та стиків розчином чи бетонною сумішшю виконують після приймання зварних з’єднань і нанесення антикорозійного покриття.

Засоби механізації монтажних робіт і захоплювальні пристрої. У

будівельному виробництві значну роль відіграють машини. Сучасне будівельне виробництво поступово перетворюється на комплексно — механізований монтаж об’єктів з уніфікованих елементів промислового виготовлення.

З технологічного погляду монтажні машини доцільно класифікувати за їх мобільністю та основною технологічною ознакою монтажної зони, яку вони здатні обслуговувати безперервно.

За цими ознаками монтажні машини поділяють на дві основні групи: пересувні та стаціонарні.

У свою чергу, пересувні монтажні машини поділяють на обме- жено-мобільні та мобільні.

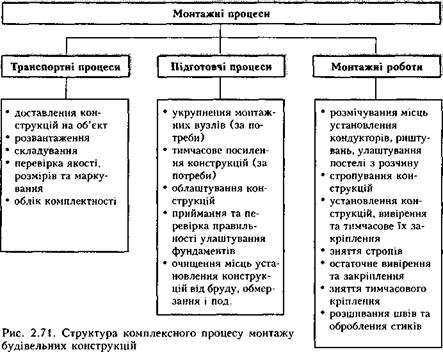

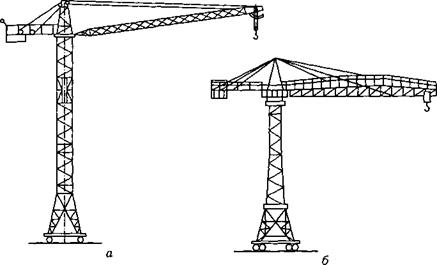

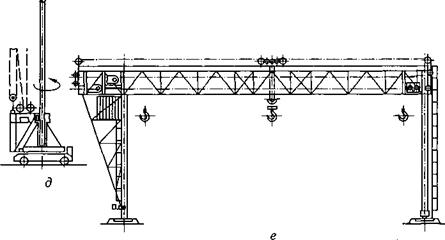

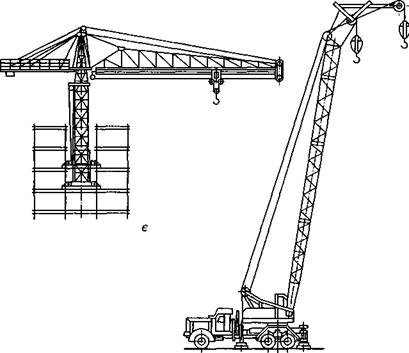

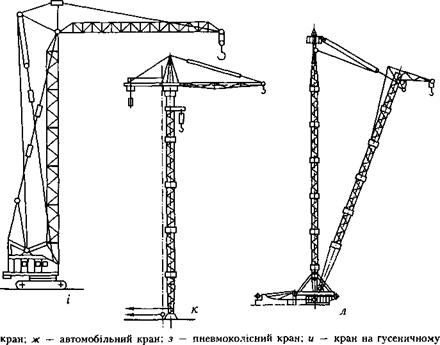

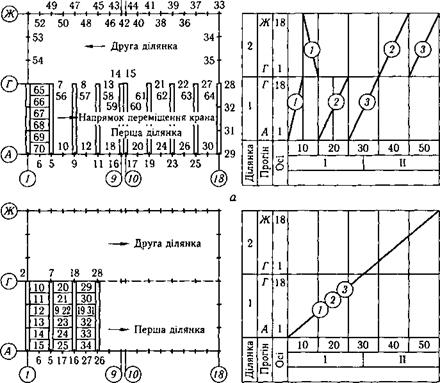

До обмежено-мобільних належать баштові самопідіймальні портальні, залізничні й козлові крани (рис. 2.72, а —є).

Баштові крани посідають провідне місце серед підіймально-транспортних машин. За призначенням їх поділяють на такі групи: крани для масового цивільного та промислового будівництва, крани для висотного будівництва, спеціальні крани для промислового будівництва, крани-навантажувачі.

Портальні, залізничні та козлові крани мають обмежене застосування на відповідних роботах.

До групи мобільних належать самохідні автомобільні (рис. 2.72, ж), пневмоколісні (рис. 2.72, з), гусеничні крани (рис. 2.72, і/, і). Ця група кранів фактично не має обмежень зони роботи. їх легко перево-

|

|

|

Рис. 2.72. Різновиди будівельних кранів: г а — баштовий кран з поворотною стрілою і верхньою противагою; б — те саме, з горизонтальною стрілою та пересувною кареткою; в — те саме, з поворотною стрілою; г — те саме, з нижньою противагою, розміщеною на опорно-поворотній платформі; |

|

|

|

Рис. 2.72. Різновиди будівельних кранів: ж д — баштовий кран з поворотною баштою; е — козловий кран; є — самопідіймальний |

|

зити з місця на місце як у межах самого об’єкта, так і на інший об’єкт.

До групи стаціонарних машин належать щоглово-стрілові крани (рис. 2.72, л): приставні; крани-щогли (рис. 2.72, к), стрілові та тросові підйомники. Характерною особливістю кранів цієї групи є те, що, на відміну від пересувних, вони в процесі зведення об’єктів не переміщуються по фронту робіт.

Монтажні пристосування і такелажне обладнання. До монтажних пристосувань для вивірення та тимчасового закріплення конструкцій належить велика кількість кондукторів, розчалок, підкосів, тимчасових в’язів і фіксаторів.

Під час монтажу колон їх вивірення та тимчасове закріплення здійснюють за допомогою клинів, клинових вкладишів і кондукторів. Розпірки широко використовують для тимчасового закріплення ферм, арок, стінових панелей, перегородок; підкоси — для кріплення колон, рам і стінових панелей. В’язі — це пристосування для тимчасового кріплення стінових панелей до колон.

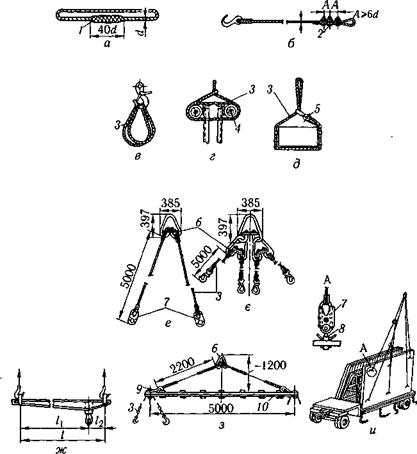

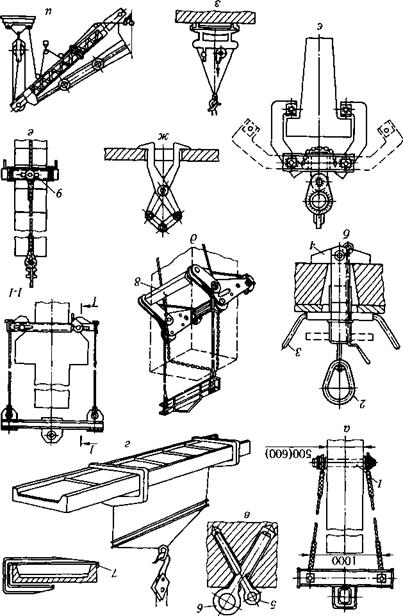

Процес кріплення монтажного елемента до гака крана здійснюється за допомогою такелажного (вантажозахоплювального) обладнання (рис. 2.73). Для цього користуються стропами, траверсами і захоплювачами.

Вантажозахоплювальні пристрої мають забезпечувати просте, зручне і безпечне кріплення та зняття монтажного елемента з гака крана; бути універсальними, надійно, без деформацій утримувати вантаж у процесі піднімання, під час поворотів та опускання.

Найпоширенішими пристроями є стропи (рис. 2.73, я, 6).

їх виготовляють із сталевих гнучких канатів. Залежно від типу вантажів вони поділяються на універсальні, полегшені, одно — та багатогіл — кові (дво-, чотири -, шестигілкові).

Траверси — балки чи трикутні ферми з підвішеними до них стропами (рис. 2.73, з, и). Застосовують траверси під час монтажу елементів, що мають великі розміри (ферми, балки, ригелі), для одночасного подавання на монтаж кількох залізобетонних плит покриття, під час монтажу об’ємних блоків, стінових панелей і перегородок.

Пристрої, якими кінці стропа прикріплюються до елементів, називають захоплювачами (рис. 2.74). За допомогою штирів, пальців, планок здійснюють захоплення конструкції за отвори (рис. 2.74, я, б, в). Консольними захоплювачами піднімають плити перекриття, балки, ригелі (рис. 2.74, г). Фрикційні захоплювачі утримують елемент за допомогою сили тертя (рис. 2.74, д). Кліщові захоплювачі застосовують для піднімання таврових залізобетонних конструкцій, листових мета — локонструкцій (рис. 2.74, є, ж). Вакуумні утримують елемент за допомогою вакуумних присосків (рис. 2.74, з). Електричні захоплювачі піднімають вантаж, використовуючи постійний струм, який подається в котушку корпусу (рис. 2.74, и).

|

Рис. 2.73. Стропи і траверси: а, б — універсальні та полегшені стропи; в, г, 3 — приклади стропування; е, є — дво — і чотиригілкові стропи; ж, з — траверси для піднімання конструкцій відповідно двома й одним кранами; и — схема кантування панелі перекриття за допомогою універсального зрівноважувального стропа; / — заплетка; 2 — стискачі; 3 — строп; 4 — прокладки; 5 — напівавтоматичний захоплювач; 6 — скоби; 7 — карабіни; 8 — захоплювач; 9 — блок; 10 — балка |

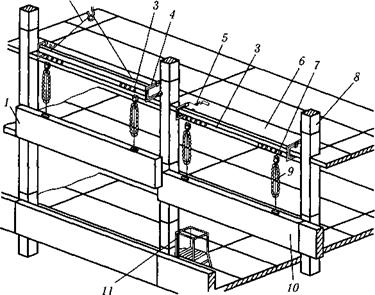

Організація монтажних процесів. Монтажні роботи — це комплексний процес механізованого зведення об’єктів з елементів заводського виготовлення. Розрізняють кілька методів монтажу.

Залежно від ступеня укрупнення: дрібноелементний,

поелементний, блоковий, спорудами у складеному вигляді.

|

|

Рис. 2.74. Захоплювачі:

а, б, в — штирові, які встановлюють у горизонтальних, вертикальних отворах і отворах під кутом; г — консольний; д — фрикційний; е — рамковий; є — важільний; ж — кліщовий; з — вакуумний; и — електромагнітний; /, 6 — штирі; 2 — скоба (петля); 3 — гайковий затискач; 4 — сухар; 5 — розклинок; 7 — фіксатор; 8 — притискачі (балочки); 9 — боковина рамки

Залежно від послідовності встановлення конструкцій та суміщення монтажу з технологічно суміжними роботами: диференційний — послідовне встановлення однотипних конструкцій у межах ділянки чи захватки (рис. 2.75, а); комплексний — послідовний монтаж різнотипних конструкцій у межах однієї чи кількох ділянок (рис. 2.75, б); комбінований — поєднання двох попередніх (рис. 2.75, в).

Залежно від технологічних особливостей і конструктивних характеристик об’єкта: нарощуван

ня — послідовне складання конструкцій знизу вгору (рис. 2.76, а); підрощування — монтаж ведуть у такій послідовності: спочатку на нульовій позначці складають найвищий ярус споруди, піднімають його і підводять під нього наступний, з’єднують з попереднім і піднімають уже разом і т. д. (рис. 2.76, б).

У процесі піднімання зі складними переміщеннями у просторі конструкцію піднімають, переміщують краном у горизонтальному напрямку та опускають у проектне положення (рис. 2.76, в). Цей метод широко застосовують у процесі зведення промислових і цивільних споруд із залізобетонних, металевих і дерев’яних конструкцій.

Під час повороту конструкцію нижнім кінцем обпирають на фундамент або з’єднують із ним. Піднімання відбувається за рахунок повороту відносно грані опори чи шарніра, який встановлено на ній. Цей метод застосовують для монтажу колон, димових труб, радіощогл, опор ліній електропередач (рис. 2.76, г).

Під час повороту з ковзанням конструкцію укладають верхнім кінцем до опори, а нижній закріплюють на спеціальному візку. Водночас із підніманням верхнього кінця конструкції візок з нижнім кінцем переміщується в напрямку до опори доти, доки конструкцію не буде встановлено в проектне положення (рис. 2.76, д).

Насування використовують для встановлення на опори конструкцій, які складено на майданчику. Горизонтальне переміщення конструкцій виконують по спеціальних доріжках, коліях або напрямних на рівні проектного положення конструкції. Цей метод застосовують для встановлення кроквяних ферм, укрупнених блоків покриттів, реконструкції споруд, коли стару споруду демонтують, а на її місце насувають нову (рис. 2.76, е).

Монтаж елементів залізобетонних конструкцій. До початку монтажних робіт виконують розбивання і закріплення осей, перевірку позначок основи, вирівнювання та підготовку основи.

|

|

|

Рис. 2.76. Основні способи монтажу конструкцій:

а — нарощуванням; б — підрощуванням; в — підніманням зі складним переміщенням; г — поворотом; д — поворотом з ковзанням; е — насуванням; є — вертикальним підніманням

Фундаменти стаканного типу. По периметру будівлі чи в її кутах установлюють огорожі і натягують між ними дріт, який визначає положення осей. За допомогою виска переносять на дно виїмки точки перетину осей.

Від цих точок відмірюють проектне положення зовнішньої грані фундаментного блока в чотирьох напрямках і закріплюють це положення кілками (рис. 2.77).

Рис. 2.77. Геодезичне розбивання фундаментів стаканного типу:

Рис. 2.77. Геодезичне розбивання фундаментів стаканного типу:

/ — огорожа; 2,8 — риски; 3 — Дріт, який визначає положення осей; 4 — висок; 5 — фундамент; б — кілочки-фіксатори; 7 — осі фундаменту

На бічних гранях фундаменту по осях наносять фарбою риски, які під час монтажу суміщують із забитими кілками. Монтаж, як правило, здійснюють від одного торця будівлі до другого. Після монтажу за допомогою теодоліта й нівеліра перевіряють правильність їхнього положення.

Стрічкові фундаменти. їх монтують із блоків-подушок та укладених на них одного або кількох рядів стінових блоків. Підготовку основи та розбивання осей виконують так, як і під час монтажу фундаментів стаканного типу.

Монтаж починають з установлення двох маякових блоків-подушок на відстані не більше ніж 20 м один від одного. Між ними натягують шнур-причалку і укладають проміжні блоки. Блоки стін підвалу встановлюють після інструментальної перевірки положення фундаментних подушок і виконання гідроізоляції. Монтаж починають з укладання маякових блоків у кутах і місцях перетину стін. Рядові блоки установлюють на розчині за шнуром-причалкою.

Монтаж наземних конструкцій. Колони встановлюють у проектне положення на колонах і фундаментах по рисках, які нанесено заздалегідь. Колони в стаканах фундаментів тимчасово закріплюють за допомогою кондукторів або дерев’яних чи металевих клинів. Колони заввишки понад 10 м додатково закріплюють канатами-розчал — ками.

Високі колони перед підніманням облаштовують монтажними драбинами і помостами на рівні підкранової консолі та на рівні оголовка колони. Після інструментальної перевірки стики бетонують. У разі закріплення колон кондукторами стики бетонують одразу на всю висоту. У випадку закріплення клинами стик заповнюють до низу клинів, після того як міцність бетону досягне 50 % проектної міцності, клини видаляють і стик заповнюють бетонною сумішшю до верху стакана.

Установлення колон на колони. У багатоповерхових каркасних будівлях застосовують одно-, дво-, триповерхові колони.

Колони верхніх ярусів установлюють на колони нижніх. Для тимчасового закріплення колон застосовують жорсткі підкоси, одиночні або групові кондуктори. Для зручності виконання робіт місця з’єднання розміщують вище від рівня міжповерхових перекриттів на 0,5—1,0 м.

Установлення колон здійснюють за осьовими рисками за допомогою регулювальних гвинтів кондуктора.

Після вивіряння та закріплення колони її звільнюють від стропів і зварюють арматурні випуски. Для монтажу двоповерхових колон застосовують рамно-шарнірні індикатори (РІПІ).

Монтаж підкранових балок. До початку монтажу на консолях колон наносять риски поперечних і поздовжніх осей, а на внутрішньому боці колони — риску позначки верху балки. На торцях балок перед їх підніманням також наносять риски поздовжніх геометричних осей. Правильність установлення балки контролюють, суміщаючи риски на балці та колоні, а якщо балку встановлено раніше — за рисками на її торці. Постійне закріплення балок і замонолічування стиків виконують після геодезичної перевірки всіх балок у прогоні або на ділянці між температурними швами.

Монтаж ригелів і балок. Ригелі та балки укладають на консолі або приварені до колон металеві столики з суміщенням осьових рисок. Зварювання ригелів і балок з колонами виконують безпосередньо після їх укладання.

Монтаж плит перекриття та покриття. Плити перекриття монтують паралельно з іншими конструкціями (комплексний метод) або після закінчення монтажу колон, ригелів і прогонів у межах поверху чи захватки на поверсі. В промислових каркасних будівлях насамперед монтують так звані розпірні плити за поздовжніми осями (між колонами) та вздовж стін. Порядок монтажу інших плит може бути довільним.

Плити покриття в кожній чарунці, як правило, монтують услід за черговою кроквяною фермою чи балкою. Порядок і напрямок монтажу плит указано у ПВР.

Якщо подібних указівок немає, плити рекомендується встановлювати в такій послідовності: у безліхтарних покриттях — від одного краю покриття до іншого; у прогонах, які примикають до раніше змонтованих, — від змонтованого покриття до вільного кінця.

Плити приварюють до закладних деталей ферм одразу після їх установлення. За наявності ліхтарів монтаж здійснюють вправо і вліво від ліхтаря, по ліхтарю напрямок довільний.

Монтаж підкроквяних і кроквяних ферм і балок. Підготовка до монтажу підкроквяних та кроквяних ферм і балок полягає переважно в нанесенні осьових рисок, закріпленні відтяжок і розтяжок, установленні розпірок, якими вони прикріплятимуться до суміжних ферм.

Установлюють ферми і балки на оголовки колон або на підкроквяні ферми і вивіряють за рисками розмічувальних осей. Тимчасово кроквяні ферми і балки закріплюють на анкерних болтах.

Підкроквяні ферми і балки після вивірення за осями одразу приварюють до колон.

Монтаж огороджу вальних конструкцій одноповерхових промислових будівель. Зовнішні стінові панелі встановлюють на ділянках у межах температурного шва. Для цього стіни ділять на захватки, довжина яких дорівнює одному, двом або кільком крокам колон. Панелі встановлюють знизу вгору на всю висоту будівлі.

Стропи знімають з установленої панелі тільки після постійного закріплення її низу і тимчасового закріплення верху.

У багатоповерхових промислових будівлях зовнішні стінові панелі монтують водночас із несівними конструкціями каркаса будівлі або окремим потоком.

|

Рис. 2.78. Установлення навісних панелей за допомогою траверси з підтримуваль — ними пристроями: 1 — навісна панель; 2 — двогілковий строп; 3 — траверса; 4 — поворотний захоплювач; 5 — запобіжний ланцюговий строп; 6 — плита перекриття; 7 — ручна таль; 8 — колона; 9 — підтримувальний пристрій; 10 — панель, яку вивіряють; 11 — монтажна площадка |

До початку монтажу розбивають установлювальні риски, визначають проектне положення панелей у поздовжньому та поперечному напрямках і по висоті.

Панелі на захватці встановлюють рядами, починаючи з маякових кутових, за якими вивіряють проміжні панелі ряду. Після встановлення панелі в проектне положення і вивірення її одразу приварюють до конструкцій каркаса (рис. 2.78).

У великопанельних безкаркасних будівлях послідовність монтажу залежить від схеми розрізування зовнішніх стінових панелей, конструкції стиків, прийнятого методу встановлення та вивірення, типу монтажних пристосувань.

У будинках із поздовжніми несівними стінами спочатку встановлюють маякові панелі зовнішньої поздовжньої стіни, які утворюють кут секції, потім панелі зовнішньої поздовжньої стіни, яка найвіддалені — ша від монтажного крана. Монтаж рекомендується вести у напрямку крана.

|

|

|

|

Рис. 2.79. Схеми обпирання металевих колон на фундаменти:

а — на заздалегідь вивірені стругані опорні плити; б — безпосередньо на фундамент, зведений до проектної позначки; в — на заздалегідь установлені опорні деталі; / — залізобетонний фундамент; 2 — бетонна підливка; 3 — опорна плита; 4 — башмак; 5 — колона; 6 — опорна плита башмака; 7 — рейки

У будинках із поперечними несівними стінами панелі монтують методом послідовного створення жорстких чарунок.

У всіх випадках панелі зовнішніх і внутрішніх стін монтують за наявності виконавчих схем монтажу, підготовки і вивірення монтажного горизонту, нанесення рисок.

Панелі в процесі монтажу тимчасово закріплюють за допомогою підкосів, а після остаточного вивірення — елекрозварюванням закладних деталей.

Монтаж елементів металевих конструкцій. Металеві конструкції застосовують у тому разі, коли використання залізобетонних економічно та технічно недоцільне. Основні вимоги до монтажу металевих конструкцій такі: мінімальна кількість монтажних елементів, що дає можливість зменшити кількість піднімань і монтажних стиків; дотримання умов, за яких монтажні елементи зберігають стійкість відразу після їх установлення; закріплення монтажних з’єднань до установлення сполучних елементів.

Характерними ознаками технології монтажу металевих конструкцій є монтаж збільшеними будівельно-технічними блоками; виконання монтажних та інших робіт на майданчику за суміжним графіком; виконання робіт комплексними бригадами.

Монтаж колон одноповерхових будівель.

На фундамент колони монтують одним із таких способів.

1. На заздалегідь установлені, вивірені й підлиті цементним розчином стругані опорні плити (рис. 2.79, а). У цьому випадку не треба вивіряти колони по висоті, тому спосіб називається безвивірним. Він ґрунтується на високій точності виготовлення сталевих конструкцій на заводі та установлення їх на будівельному майданчику.