Архивы за Октябрь 2015

ПАРОВОЕ ХОЗЯЙСТВО И РАСХОД ПАРА

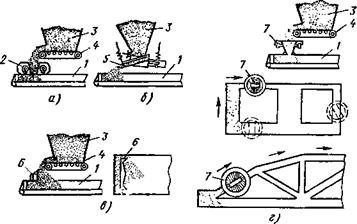

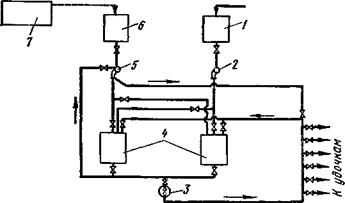

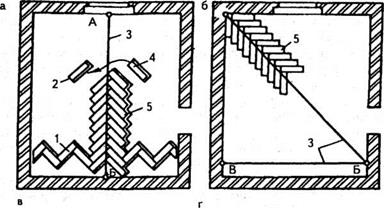

На полигонах обычно применяются напольные и ямные камеры. Напольные камеры (рис. 136,а) глубиной 0,5—0,8 м устраиваются на гладком полу стенда путем установки через 5—8 м поперечных стенок (из бетона, бетонных камней или кирпича), а также могут выполняться в виде единой железобетонной конструкции лоткового сечения (рис. 137). В этих камерах производятся формовка и по следующее пропаривание тяжелых длинномерных (колонны, балки) и плоских (плиты) элементов, укладываемых в один ярус.

Ямные камеры (рис. 136,6) следует объединять в блоки, состоящие из нескольких (4—8) камер; они занимают малую площадь и вмещают небольшое количество изделий, а поэтому быстро

|

Прочность легкого бетона в процентах от марки (/?28) в зависимости от длительности и температуры изотермического прогрева |

|||||||||||||

|

Приготовление бетона |

Характеристика вяжущего или сырья для приготовле- |

8 час. |

і |

і |

12 час. |

і |

16 час. |

20 час. |

|||||

|

ния бетона |

95° |

80° |

70° |

95° |

90° |

70° |

60° |

80° |

7С° |

60° |

70° |

60° |

|

|

В мешалке |

а) Портландцемент |

70 |

50 |

45 |

85 |

65 |

55 |

45 |

75 |

65 |

50 |

70 |

60 |

|

б) Шлакопортландцемент |

80 |

65 |

55 |

90 |

75 |

70 |

60 |

85 |

80 |

70 |

85 |

80 |

|

|

в) Портландцемент с тонкомолотыми добавками и известью |

95 |

75 |

70 |

105 |

90 |

85 |

75 |

100 |

95 |

85 |

100 |

90 |

|

|

С обработкой смеси в бегунах или комби* ированным |

а) Топливные шлаки с известью и портландцементом |

95 |

70 |

55 |

ПО |

90 |

70 |

50 |

105 |

85 |

60 |

95 |

70 |

|

способом |

б) Кислые доменные граншлаки с известью и портландцементом |

ПО |

80 |

60 |

125 |

90 |

75 |

60 |

105 |

90 |

70 |

105 |

80 |

|

в) Основные доменные граншлаки с цементом |

90 |

85 |

80 |

100 |

90 |

85 |

80 |

100 |

90 |

85 |

95 |

90 |

|

|

г) Горелые породы с известь;) и портландцементом |

80 |

75 |

85 І |

80 |

70 |

65 |

85 |

75 |

70 |

80 |

80 |

80 |

|

|

‘ і |

і "і |

1 |

( |

1 |

|

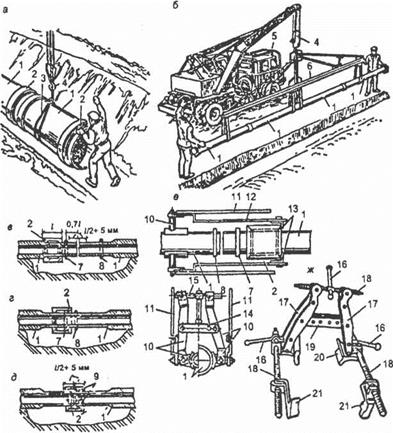

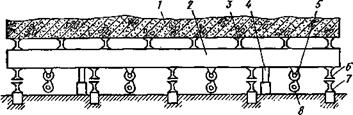

Рис. 136. Устройство напольных и ямных камер |

а — напольного типа с днищем, из многопустотных плит; б — ямного типа с днищем из сплошных плит; / — цементный пол с железнением; 2 — железобетонная плита; 3 — бетонная или шлакобетонная подготовка; 4 — засыпка шлаком; 5 — каналы для подачи пара и отвода конденсата: 6 — сборная железобетонная плита; 7 — песчаная подушка: в— стена из бетонных камней; 9 — стена из монолитного бетона; 10 — крышка

Рис, 137. Напольная камера лоткового типа

/ — мозаичный (или цементный с железнением) пол

30 мм; 2 — железобетонная плита 120 мм; 3 — шлакобе-

тонная подготовка 100 мм; 4 —засыпка шлаком 200—

400 мм

загружаются и разгружаются. Благодаря этому охлаждение стен и пола в камерах (особенно при достаточном их заглублении, что возможно при низком горизонте грунтовых вод) незначительно. При наличии автоматических траверс, подвешенных ‘ к кранам, можно производить загрузку и выгрузку изделий в более глубоких камерах без участия специальных работников. Для уменьшения теплопотерь через крышки камер их следует делать жесткими и утепленными с приваренными по периметру уголками для устройства затворов. Последние заполняются водой или уплотняются песком, что препятствует циркуляции воздуха через неплотности притворов.

Пар в камерах распределяется перфорированными трубами, укладываемыми у пола и по возможности в виде замкнутого кольца. Отверстия в трубах должны направлять пар в пространство между изделиями и ограждением камер, что при равномерной подаче пара, через 2—3 часа после его пуска обеспечивает выравнивание температуры изделий. j

Следует обеспечивать отвод конденсата из камер, для чего пол! их должен быть гладким и иметь уклон к трапу или приямку, из которого конденсат отводится через гидравлический затвор, препятствующий прониканию в камеру холодного воздуха из соседних не работающих камер.

Проф. Л. А. Семеновым предложены безнапорные камеры, позволяющие пропаривать изделия при температуре 100° и при 100%-ной влажности и отличающиеся от обычных тем, что в них пар подается не только в нижнюю зону, но еще и под потолок; кроме того, в этих камерах устанавливается обратная труба с контрольным конденсатором, через которую камера свободно сообщается с атмосферой (рис. 138).

Первоначально в течение 2—3 час. пар подается нижними перфорированными трубами, поднимая температуру паровой смеси до 85°, после чего они отключаются и включаются верхние трубы. Поступающий через последние пар вытесняет через отводную трубу и конденсатор паровоздушную смесь и при 100° в камере в течение всего времени пропаривания поддерживается 100%-ная влажность. Во избежание подсоса воздуха через щели камеры необходима ее полная герметизация.

Применение такого прогрева особенно целесообразно при изготовлении элементов на матрицах и вибропрокатных станах, где нельзя обеспечить обычные подъем и снижение температуры.

Кратковременный 2—4-часовой изотермический прогрев при 100° по сравнению с 80—90°-ным прогревом бетонов из жестких смесей с малыми ВЩ и особенно на пуццолановых и шлакопорт — ландцементах обеспечивает получение более высокой относительной прочности. ,

Расход пара при 100°-ном прогреве в камере Семенова благодаря ее герметизации будет меньше, чем в обычной, а при 80°-ном прогреве расход пара в последней получается меньше, чем в камере Семенова, работающей при 100°.

Герметичность камер Семенова и автоматизация управления ими способствуют уменьшению расхода пара и обеспечению заданного режима прогрева.

Котельная стационарного полигона по возможности располагается в наиболее низкой части участка для обеспечения возврата конденсата самотеком и должна удовлетворять потребность в паре или горячей воде установок для нагрева материалов, камер, стендов и матриц, а также для отопления помещений.

Для передвижных полигонов целесообразно использование локомобилей.

Для обеспечения теплоснабжения полигона надо, чтобы в котельной вырабатывался пар при соответствующем давлении, трубопроводы пропускали требуемое его количество и потребители не допускали перерасхода пара. Необходимы увязка давления пара в системе теплоснабжения и сохранение стабильности давления. Давление пара в котельной независимо от температуры наружного воздуха и времени дня должно поддерживаться постоянным, так как изменение его ведет к нарушению стабильности режимов тепловой обработки изделий и к перерасходу тепла.

Поддержание постоянного давления пара в котельной облегчается применением механических топок котлов и механизацией подачи топлива.

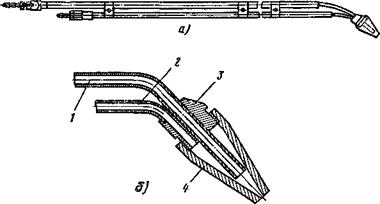

Одним из мероприятий, позволяющих значительно повысить эффективность использования острого пара на предприятиях, является установка — на каждом паропроводе, подводящем пар в камеру, за запорным вентилем дроссельных диафрагм (рис. 139) Ч Такая диафрагма представляет — собой круглую стальную пластинку толщиной 2—3 мм, в которой просверлено отверстие, рассчитанное для пропуска — заданного количества пара при соответствующем перепаде давления в ней (рис. 140).

Рис. 140. Деталь установки диафрагм в трубопроводе,

соединяемом на муфтах

1 — паропровод к камере; 2 — контргайка; 3 — муфта; 4—дрос-

сельная диафрагма

При установке дроссельных диафрагм повышается гидравлическая устойчивость паровых систем и достигается:

а) более равномерный (а если требуется, то и ступенчатый) нагрев изделий в камере и изотермический прогрев на постоянном уровне;

б) снижение удельных расходов пара ввиду возможности стро — [13]

того регламентирования продолжительности разогрева и изотермического прогрева изделий;

в) улучшение работы системы теплоснабжения;

г) облегчение возможности возврата конденсата в котельную без устройства станций перекачки;

д) упрощение управления системой теплоснабжения при перебоях в нормальной подаче пара.

Двухгодичный опьп^ эксплуатации систем с дроссельными диафрагмами в камерах заводов № 5 и Комбината № 2 Главмоспром — стройматериалы, «Баррикады» в Ленинграде и др. показывает рациональность их применения, причем на этих предприятиях расход пара в хорошо выполненных многосекционных ямных камерах при правильной эксплуатации теплового хозяйства и коэффициенте заполнения камер бетоном 0,13—0,17 не превышает 150 кг пара на 1 м3 плотного бетона.

Пока же расход пара на полигонах при пропаривании 1 мъ бетона составляет в летних условиях на стенде 400—500 кг ив ямных камерах 300—400 /сг, а в зимних условиях—соответственно 700— 800 и 500—600 /сг.

На расход пара большое влияние оказывает конструкция камер, их оборудование и эксплуатация. Уменьшение времени разрыва между разгрузкой и загрузкой камеры снижает расход тепла на обогрев ее ограждений.

Оборудование для уплотнения бетонной смеси

Основным способом уплотнения бетонной смеси является вибрирование. Различают следующие виды вибрирования: внутреннее, станковое, наружное, поверхностное. Бетонную смесь уплотняют также методом центрифугирования (см. § 70), прйменяемым в основном при изготовлении железобетонных изделий трубчатой формы (труб, опор, линий электропередач). Сущность центрифугирования заключается в уплотнении уложенной смеси центробежными силами, возникающими при вращении форм на центрифугах.

Внутреннее вибрирование. Оборудование для внутреннего вибрирования (см. также § 43) включает в себя глубинные вибраторы (в том числе электрические с гибким валом, подвесные, со встроенным двигателем и пневматические), а также установки с вибровкладышами (пустотообразователями), помещаемыми внутри уплотняемой бетонной смеси. *

Глубинные вибраторы применяют для уплотнения бетонной смеси при стендовом производстве железобетонных изделий. Установки с вибровкладышами используют как при стендовом производстве, так и на конвейерных и агрегатно-поточных линиях при изготовлении изделий со сквозными отверстиями. Уплотнение производится либо только вибровкладышами, либо в их сочетании с виброплощадкой или вибропригрузом.

Вибровкладыши представляют собой пустотелую балку сечением, соответствующим конфигурации пустот в формуемом изделии. Внутри вибревкладыша размещают дебалансные вибровозбудители, создающие круговые колебания.

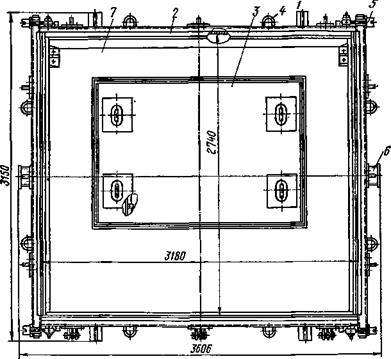

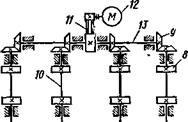

Станковое вибрирование. При этом методе формования изделий вибрированию подвергают форму вместе с находящейся в ней бетонной смесью. В состав оборудования для станкового вибрирования входят виброплощадки с круговыми, эллиптическими и направленными колебаниями и ударные площадки, в том числе кулачкового или резонансного действия с одной и двумя рабочими массами.

Виброплощадки с круговыми, эллиптическими и направленными колебаниями состоят из одного

или нескольких вибростолов или виброблоков с верхней подвижной рамой и без нее. Колебательное движеиие от рамы с вибро — возбудителем передается закреплеииой ка ней форме со смесью. Рама виброплощадки может быть как сплошной, так и секционной. Применение секций позволяет унифицировать конструкции виброплощадок различной грузоподъемности.

Рамы снабжены упругими опорами и устройствами для крепления форм. Привод вибровозбудителей расположен на фундаменте. Для виброплощадок (рис. 141) с круговыми или эллиптическими колебаниями применяют один или несколько соединенных карданами одновальных дебалансных вибровозбудителей, для виброплощадок с вертикально направленными колебаниями — двухвальные или одновальные вибровозбудители, соединенные синхронизаторами.

Используют виброплощадки СМЖ-187Б, СМЖ-2ССБ и СМЖ — 199А грузоподъемностью соответственно 10, 15 и 24 т с амплитудой колебаний 0,2…0,5 мм и частотой колебаний 45…50 Гц.

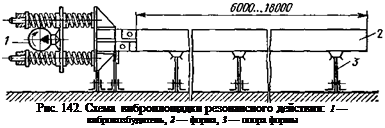

Для создания горизонтально направленных колебаний вибро — возбудитель присоединен к торцовой части формы. Вибровозбу — дитель устанавливают на так называемой «активной массе». Форма со смесью и элементы крепления ее представляют собой пассивную массу. Обе массы соединены между собой упругими связями, создающими резонансное усиление колебаний. Виброплощадки резонансного действия с горизонтально направленными колебаниями (рис. 142) просты по конструкции и работают от дви-

|

|

|

|

|

|

ш.

гателей меньшей мощности по сравиешпо с виброплощадками с вертикально направленными колебаниями.

|

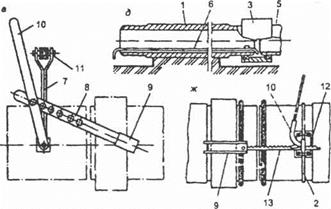

Кулачковая виброплощадка ударного действия СМЖ-538 (рис. 143) состоит из рамы для крепления формы 1, кулачковых валов с приводом и соударяющихся устройств (балок 2, <?). Движение рамы с формой создается путем ее подъема

с помощью кулачков 8 на заданную высоту и последующего падения на ударные балки 6, 7. Соударения происходят с частотой, зависящей от угловой скорости вращения кулачковых валов и профиля кулачков 8.

|

Вибро площадка резонансного и ударного действия с одной рабочей массой СМЖ-460 (рис. 144) состоит из колеблющихся в вертикальном направлении рамы 3 с формой и уравновешивающей рамы 1. Между ними расположены линейные упругие связи 2 и буферные упругие связи 4, соударяющие-

Рис. 143. Кулачковая

Рис. 143. Кулачковая

виброплощадка удар-

ного действия СМЖ-

538:

1 — форма с бетонной смесью, 2, 3 — продольная и поперечная балки рамы, 4 — направляющая. $ — ролик рамы. 6, 7 — ударные балки, 8 — кулачок, 9 — коническая передача, 10, 13 — поперечный и продольный валы. 11 — клиноременная передача, 12 — электродвигатель

ся только при встречном движении колеблющихся рам. Уравновешивающая рама установлена на упругие опоры. Колебания возбуждаются кривошипно-шатунным приводом 7 с упругим шатуном.

Привод устанавливается на одной из рам и связан со второй рамой приводными упругими связями, включающими линейные и буферные элементы. Грузоподъемность виброплощадки 15 т, амплитуда колебаний 2…8 мм, частота колебаний 9,2…10,1 Гц.

При станковом формовании широко применяют различные пригрузы, устанавливаемые на открытой поверхности формуемых изделий. Пригрузы используют для выравнивания верхней поверхности формуемого изделия; для повышения плотности и однородности уплотнения изделий при большой толщине формуемого слоя; для ускорения процессов уплотнения и формообразования изделий.

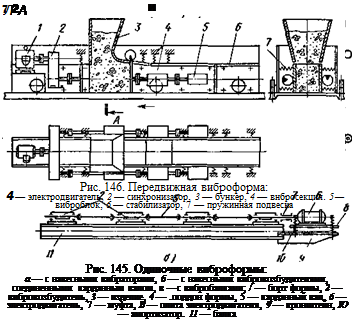

Наружное вибрирование. В состав оборудования для наружного вибрирования входят стационарные виброформы (в том числе одиночные и кассетные) и устройства последовательного действия (в том числе с передвижными прикрепляемыми вибровозбудителями или вибраторами и передвижными виброформами).

Простейшие стационарные одиночные виброформы (рис. 145) оснащают навесными вибровозбудителями 2. Для этой цели применяют вибраторы и вибробалки, которые снабжены несколькими одковальными и двухвальными электрическими вибраторами, соединенными карданными валами 5.

Кассетные формы, предназначенные для одновременного формования нескольких (до 14) изделий, оснащают наружными вибраторами, прикрепляемыми к бортам вертикальных стенок. Последние образуют отсеки, в которых формуют изделия. Изделия уплотняют в процессе заполнения бетонкой смесью отсеков.

Передвижные прикрепляемые вибровозбудители, монтируемые на самоходкой тележке (иногда снабженной устройством для укладки бетонкой смеси), последовательно перемещаются вдоль стенок форм и останавливаются через интервалы, определяемые зоной распространения колебаний вибратора.

Вибровозбудители с электромагнитным или другим видом крепления присоединяют к элементу форм, а после уплотнения участка изделия отсоединяют и перемещают на следующий шаг.

Передвижные виброформы (рис. 146) представляют собой бортовую оснастку без поддона, закрепленную на пружинной подвеске 7, снабженную вибровозбудителем и непрерывно

|

(или последовательно) перемещающуюся вдоль всей длины формуемого изделия. При перемещении для формования следующей части изделия немедленно распалубливают отформованный перед этим элемент. Чтобы предотвратить оплывание смеси на ближайшем к вибросекции 4 участке изделий, находящемся в зоне действия вибрации, скользящие виброформы снабжают кевибрируе — мыми бортами — стабилизаторами 6. Переднюю часть виброфор-

мы также снабжают невибрируемыми бортами, предотвращающими вытекание смеси.

Передвижиые виброформы монтируют на самоходных тележках.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

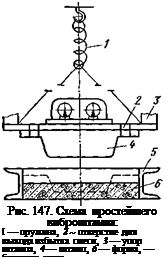

Виброштампы (рис. 147) используют при формовании изделий сложной формы. Простейший виброштамп опускается до упора S под действием силы тяжести на уложенную в форму 5 бетонную смесь 6, уплотняя и вытесняя ее. Для немедленного распалубливания подъемное устройство связано со штампом через упругую пружину /.

Вибропресс используют при уплотнении изделий простой формы.

В вибропрессе применяют подрессоренный пригруз.

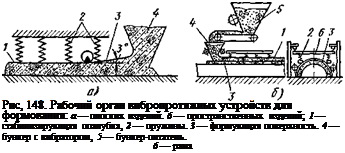

Вибропротяжное устройство состоит из рабочего органа (рис. 148), смонтированного на самоходном портале, перемещающемся вдоль полосы формования. Рабочий орган вибропротяжного устройства включает в себя бункер 4 с вибратором и стабилизирующую опалубку 1, плотно прилегающую к свежеотформоваиному изделию. Опалубка предохраняет смесь от выдавливания из-под формующей поверхности и ее оплывания в зоне, примыкающей к вибрирующим частям.

|

• С порталом рабочий орган соединен пружинами, предохраняющими устройство от излишней вибрации и ограничивающими

всплытие его под действием гидродинамических сил, возникающих в процессе виброформования. Вибропротяжные устройства могут быть использованы как при горизонтальной, так и при вертикальной или наклонной схемах формования.

Висячее мембранное покрытие велотрека в Крылатском (Москва)

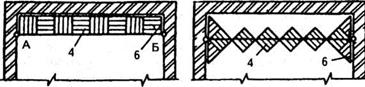

Основными несущими элементами покрытия являются по две наружные и внутренние арки пролетом по 168 м. Пространство между арками перекрыто тонколистовыми стальными мембранами-оболочками размером в плане 168×66 м. Мембраны из стали 10Г2С1 толщиной 4 мм состоят из отдельных полос шириной 6 и длиной 8. .65 м Их укладывали на направляющие из стальных лент сечением 740×6 мм, подвешенные к аркам с шагом 6,3 м. Полосы мембран, приваренные к направляющим и к аркам внутреннего и наружного контуров, образуют две стальные оболочки. Направляющие соединены между собой прогонами из гнутых швеллеров сечением 160x80x4 мм, расположенными с шагом 3 м. В пересечениях прогоны приварены к направляющим лентам (рис. 10.3).

Направляющие и прогоны монтировали укрупненными блоками, состоящими из двух направляющих, соединенных между собой прогонами. Рулоны двух направляющих устанавливали на роликовый стенд, который по мере монтажа перемещали краном. Стенд, оборудованный двумя электролебедками, крепили к анкерным болтам фундаментов временных опор. Рядом со стендом размещался стол, на котором производили размотку, установку и приварку прогонов к направляющим по мере их вытяжки из рулона. Блок перемещали к наружным аркам 5-тонными полиспастами по заранее натянутым канатам. Концы направляющих лент заводили в прорези наружной арки и временно заанкеривали. Другой конец блока, застропленный с помощью траверсы, поднимали 20-тонным полиспастом и подтягивали к внутренним аркам, а затем производили проектную приварку направляющих к козырьку арки. После геодезической проверки и выверки блока осуществляли его проектное закрепление.

Мембранное покрытие монтировали рулонами по заранее установленным направляющим с прогонами в такой последовательности (рис. 10.4): на стенд, оборудованный рольгангом, расположенным с наружной стороны здания в центре, устанавливали рулон мембраны; через специальную траверсу) крепили свободный конец рулона к 20-тонному полиспасту, прикрепленному к внутренней арке; через вращающийся барабан, укрепленный на наружной арке, мембрану подавали на кровлю, подтягивали к внутренней арке и закрепляли в проектном положении. Последующие полосы мембраны аналогичным способом перемещали на заранее смонтированную центральную полосу и затем тяговыми и страховочными лебедками сдвигали полосы влево (вправо) от центра к устоям. Мембрану второй половины покрытия велотрека монтировали аналогично,

|

Рис. 10.3. Поперечный и продольный разрез выставочного павильона |

|

Рис 10 4. Схема монтажа полотнищ мембраны велотрека в Крылатском: 1 — внутренняя арка; 2 — наружная арка; 3 — рулон с полотнищем, 4 — катушка от рулона, выполняющая роль направляющего болта; 5 — вытягиваемый конец полотнищ мембраны; 6 — канат от тяговой лебедки |

Мембрану к направляющим и аркам приварили угловыми швами с катетом 4 мм, а к прогонам — крепили болтами или точечной сваркой. Волнистость (хлопуны) по краям полотнищ устраняли выполнением клиновидных в плане прорезей с последующим стягиванием кромок и сваркой.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ИЗГОТОВЛЕНИИ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ

Правила техники безопасности, которые нужно знать и тщательно соблюдать каждому рабочему при производстве железобетонных изделий, в основном изложены в соответствующих параграфах предыдущих глав.

Рабочие, обслуживающие виброплощадки, машинисты бетоноукладчиков и в меньшей мере рабочие, уплотняющие бетонную смесь ручными вибраторами, подвержены вибрации.

Поскольку амплитуда и частота колебаний виброплощадок в десятки раз превышает безопасные значения, категорически запрещается находиться на виброплощадке во время ее работы.

При широких виброплощадках следует устраивать настилы, с которых можно разравнивать бетонную смесь в средней части виброплощадки. Целесообразно также виброплощадки оборудовать приборами для выключения двигателя вибромехаиизмов, когда на виброплощадку становится человек.

Если вибрация от виброплощадки передается на пол в такой степени, что вызывает у рабочих ощутимое, мешающее работе действие, необходимо ее уменьшить. Для этого виброплощадку устанавливают на более мягкие пружины или устраивают на рабочих местах специальные площадки из массивных плит, опирающихся на гибкие пружины или резиновые опоры.

Рабочее место машиниста бетоноукладчика изолируют от вибрации: устанавливают на сиденье бетонную или металлическую плиту массой не менее 100—150 кг, опирающуюся на гибкие пружины, или устраивают сиденье из двух стальных листов, между которыми помещают пружины. Чтобы вибрация не передавалась через штурвал бетоноукладчика, подшипники вала устанавливают на амортизирующие пружины.

Все работающие с вибраторами или на виброплощадках допускаются к работе только после медицинского освидетельствования, периодически повторяемого в сроки, установленные Министерством здравоохранения СССР.

Парораспределительные устройства пропарочных камер необходимо ограждать или устанавливать в местах, исключающих возможность ожогов обслуживающего персонала. Паропроводы следует покрывать теплоизоляцией. Перед пуском камеры необходимо — проверить исправность паропроводов, крышек и регулирующих устройств.

Ремонтировать паропровод можно только при снятом давлении и отключении его от магистрали. Доступ рабочих в камеры разрешается при температуре в них не выше 40°С.

Рабочие должны быть снабжены спецодеждой, спецобувью и индивидуальными защитными средствами.

Особенно тщательно следует устанавливать анкерные, петли в формуемые изделия, заводя их в бетон на глубину не менее чем на 30 диаметров. Петли должны иметь на концах крючки, которые в железобетонных конструкциях заводятся за рабочую арматуру. Перед подъемом изделия петли осматривают и в случае сомнения в их надежности проводят подъем элементов на высоту 0,2—0,3 м.

Элементы при подъеме стропят по предусмотренной проектом схеме и проверяют пробным подъемом.

Если груз нужно переместить по горизонтали, его следует поднять не менее чем на 0,5 м выше встречающихся на пути предметов.

Нельзя стоять под поднимаемым грузом.

При укладке в штабель элемент должен плотно, без раскачивания, ложиться на подкладки, поэтому перед расстроповкой проверяют его устойчивость в штабеле.

При горизонтальной укладке элементов в несколько ярусов деревянные подкладки между ними располагают строго по вертикали — одна над другой.

Подъем грузоподъемным механизмом защемленных, зацепившихся, засыпанных землей или снегом или примерзших к земле элементов запрещается.

ПРОПАРИВАНИЕ ЛЕГКИХ БЕТОНОВ

Подъем температуры в начале пропаривания следует производить со скоростью 20—30° в час и он не должен превышать 2—3 час.

Изотермический прогрев, как правило, надо производить при температуре 80—95°; продолжительность его в зависимости от применяемых материалов и требуемой прочности ориентировочно может приниматься по табл. 40.

Пар выключается за несколько часов до открытия камер, что должно производиться с учетом их остывания.

Для ускорения твердения бетона и повышения его прочности и морозостойкости смесь может приготовляться с СаС12 и микропенообразователями (поверхностно-активные добавки и т. п.), целесообразность применения и количество которых устанавливается лабораторией опытным путем.

В целях экономии пара (топлива) при наличии герметичных камер допускается применение режимов, рекомендуемых И 173-53/МСПТИ, а после опытной проверки—других способов и режимов тепловой обработки легких бетонов.

Пропаривание крупнопористого бетона производится с теми же режимами, что и легких бетонов.

Автоклавная обработка изделий из легкого бетона должна производиться согласно «Временным указаниям по производству бетонных, шлакобетонных и железобетонных изделий автоклавного твердения» (У 136-54/Минметаллургхимстрой).

Монтаж асбестоцементных трубопроводов

Асбестоцементные трубы должны поставляться заводами- изготовителями комплектно с муфтами и резиновыми уплотнительными кольцами.

Раскладка труб вдоль траншеи перед монтажом производится на расстоянии не ближе 1 м от ее бровки. Трубы диаметром до 150 мм допускается раскладывать на трассе в штабеля высотой до 1 м, располагаемые друг от друга на расстоянии не более 100 м. Муфты также раскладывают в штабеля. Трубы больших диаметров доставляют непосредственно к месту укладки и раскладывают на берме траншеи таким образом, чтобы в процессе трубоукладочных работ не возникало необходимости в дополнительных их перемещениях вдоль траншеи.

Монтаж напорных трубопроводов на рабочее давление до 0,6 МПа ведут с применением двухбуртных асбестоцементных муфт и с уплотнением их резиновыми кольцами круглого сечения, а на давление до 0,9 МПа — с применением таких же муфт и резиновых колец или чугунных фланцевых муфт с резиновыми кольцами. При монтаже асбоцементных напорных трубопроводов на давление до 1,2 МПа трубы соединяют только на чугунных фланцевых муфтах с резиновыми кольцами.

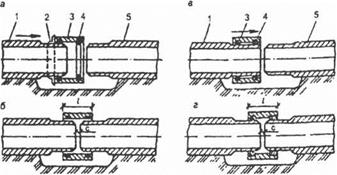

Монтаж трубопроводов из труб малых диаметров (до 150 мм) ведут в основном вручную с опусканием их, а также соединительных частей на дно траншеи без всяких приспособлений, если глубина ее не превышает 3 м. При более глубоких траншеях, имеющих крепления, трубы опускают с помощью каната или мягкого троса, продетого в трубу. Трубы диаметром 200-300 мм переносят со штабелей и опускают на дно неглубокой траншеи на лямках, а при глубине траншеи более 3 м и крепления — с помощью продетого через трубу каната или мягкого троса. Трубы диаметром более 300 мм укладывают по возможности ближе к бровке траншеи, после чего подкатывают к бровке и опускают с помощью автомобильных или пневмоколесных кранов (рис. 6.4, а). В целях ускорения монтажа труб малых и средних диаметров их до укладки укрупняют в секции по несколько штук (до четырех), а затем опускают их в траншею краном с помощью специальных траверс (рис. 6.4, б), исключающих возможность нарушения герметичности муфтовых стыковых соединений.

Монтаж трубопроводов на асбестоцементных муфтах САМ с резиновыми самоуплотняющимися кольцами фигурного сечения получил в последнее время широкое распространение. Монтаж труб на муфтах САМ производят двумя способами. При первом (рис. 6.5, а, 6) на укладываемую трубу надвигают муфту до сделанной на этой трубе отметки на расстоянии (1-с)/2 от торца трубы, где / — длина муфты, с — размер зазора между трубами (рис. 6.5, а), после чего с помощью монтажного приспособления трубу вместе с муфтой придвигают в сторону уложенного трубопровода до тех пор, пока конец последней уложенной трубы не войдет в муфту на глубину (1-с)/2 (рис. 6.5, б). Для того чтобы в процессе монтажа муфта не сдвинулась, у ее торца устанавливают упорный (переносной) хомут.

юо

|

Рис. 6.4. Способы монтажа трубопроводов из асбестоцементных труб: а — монтаж отдельных труб; б — монтаж секций из нескольких труб краном с помощью специальной траверсы; в, г, д — этапы монтажа муфтового соединения труб (в — разметка стыка и начальное положение первого резинового кольца; г — промежуточный этап монтажа и начальное положение второго кольца; д — стык в смонтированном состоянии); е — рычажный натяжной домкрат; ж — винтовой домкрат; 1 — трубы; 2 — двухбуртная муфта; 3 — строп; 4 — крюк крана; 5 — кран; 6 — траверса с мягкими полотенцами; 7 — первое резиновое кольцо; 8 — второе кольцо; 9 — места заделки цементным раствором; 10 — станина с зажимом; 11 — рычаги; 12- тяги; 13 — захваты; 14 — распорная планка; 15 — затяжной винт; 16 — рукоятка; 17 — корпус; 18 — винты; 19 — планка; 20 — зажимы; 21 — папки |

При втором способе (рис. 6.5, в, г) на укладываемую трубу муфту надвигают на всю ее длину (рис. 6.5, в), а затем трубу центрируют с ранее уложенной и с помощью монтажного приспособления муфту укладываемой трубы передвигают на уложенную до имеющейся на ней отметки (1-с)/2 (рис. 6.5, г). При этих двух способах монтажа муфта может быть первоначально надетой и на уложенную трубу. Для обеспечения требуемого зазора между соединяемыми трубами применяют переносную штангу (рис. 6.5, д), удаляемую из трубы после монтажа стыка. Для монтажа стыковых соединений асбестоцементных труб наряду с показанным на рис. 6.4, ж винтовым домкратом используют также рычажный домкрат (рис. 6.5, е) и рычажно-реечное приспособление (рис. 6.5, ж). В целях механизации данного процесса применяют также специальное устройство, выполняющее захват и опускание труб в траншею, а также стыковку их с помощью муфт САМ. Устройство является сменным навесным оборудованием к одноковшовому экскаватору и с его помощью можно вести монтаж труб диаметром 300-500 мм.

Эффективным также является навесное оборудование к трактору «Беларусь» типа «механическая рука», которое захватывает трубу с надетой муфтой, опускает на дно траншеи, центрирует и надвигает муфту на ранее уложенную трубу.

Монтаж безнапорных трубопроводов ведут с применением безнапорных асбестоцементных труб и цилиндрических муфт. При этом вначале на ранее уложенную трубу надевают цилиндрическую муфту, предварительно сделав разметку фактического положения ее после сборки стыка, на каждом из концов соединяемых труб. Укладываемую трубу опускают в траншею и придвигают к уже уложенной, оставляя зазор, как и при двухбуртных муфтах, после чего ее центрируют и выверяют по визирке, шнуру и отвесу. Далее на конец этой трубы устанавливают разъемный деревянный шаблон, на который надевают муфту, чтобы середина ее находилась над стыком, а шаблон заходил в муфту на половину ее длины. В зазор между муфтой и ранее уложенной трубой закладывают пеньковую смоляную прядь и уплотняют ее конопатками. Оставшуюся часть стыкового зазора заделывают асбестоцементным раствором. После заделки половины стыка снимают шаблон и заделывают вторую половину стыка со стороны вновь уложенной трубы.

При прокладке безнапорных трубопроводов на цилиндрических муфтах трубы соединяют с заделкой асфальтовой мастикой или цементным раствором без чеканки, но для получения стыка повышенной прочности цементный или асбестоцементный раствор зачеканивают.

|

|

|

Рис. 6.5. Монтаж асбестоцементных труб на муфтах САМ с резиновыми самоуплотняющими кольцами: 1 — укладываемая труба; 2 — упорный хомут; З — муфта САМ; 4 — резиновое кольцо; 5 — уложенный трубопровод; 6 — переносная штанга; 7 — корпус; 8 — тяга; 9 — захват; 10 — рычаг; 11 — стяжной винт; 12 — упорный башмак; 13 — рейка |

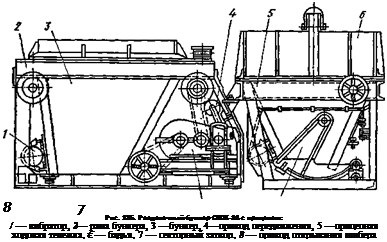

Оборудование для укладки бетонной смеси

Раздаточные бункера и бадьи широко применяют для подачи бетонной смеси из бетоносмесительных цехов в цехи формования. Эти механизмы просты и надежны в эксплуатации.

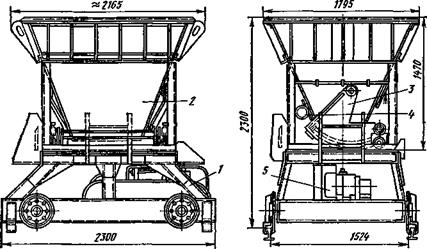

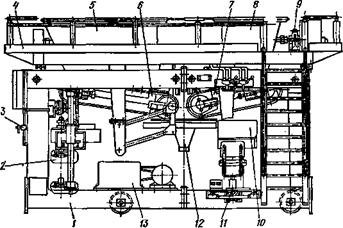

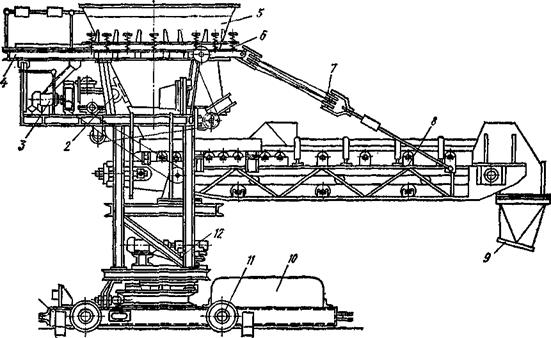

Самоходный раздаточный бункер СМЖ-1А (рис. 135) установлен на раму 2, перемещающуюся по эстакаде с помощью привода 4 механизма передвижения. При необходимости подачи из бетоносмесительного цеха больших количеств бетонной смеси к раздаточному бункеру можно присоединять прицепы необходимой емкости. Вместимость бункера 2,4 м3.

Бадьи для транспортирования бетонной смеси применяются самоходные СМЖ-219Б (рис. 136) и перемещаемые с помощью крана. Вместимость бадьи СМЖ-219Б составляет 1,4 м3.

|

Ленточные конвейеры применяют при непрерывной подаче большого количества бетонной смеси, например при формовании панелей в кассетных установках. Эти механизмы требуют тща-

тельной очистки ленты от бетонной смеси, что не всегда удается, поэтому при возврате ленты в перевернутом положении с нее разбрызгивается на ролики и другие механизмы бетонная смесь. Для подачи бетонной смеси подвижностью не более 6 см используют передвижные ленточные конвейеры ТК-13, ТК-13-1, ТК-14, ТК-ПА, ТК-12А, ТК-20 длиной от 5 до 15 м (см. рис. 99).

|

Рис. 136. Самоходная бадья СМЖ-219Б для транспортирования бетона: / — тележка, 2 — бадья, 3 — секторный затвор, 4 — вибратор, 5 — привод передвижения |

Во всех указанных конвейерах, кроме ТК-13-1, натянута гладкая лента. В конвейере ТК-13-1 применена лента с поперечными ребрами, которая позволяет увеличивать угол наклона конвейера от 20 до 30°, увеличивая тем самым в 1,5 раза высоту разгрузки при одной и той же производительности.

Бетонораздатчиками называют машины, выдающие бетонную смесь из бункера в форму без разравнивания, которое осуществляют затем с помощью других механизмов или вручную.

Бетонораздатчики могут представлять собой бункера, установленные на самоходной раме, перемещающейся по рельсовым путям над формуемым изделием или рядом с ним. Если бетонораз — датчик перемещается рядом с формуемым изделием, то он может с помощью консольного ленточного питателя 8 обслуживать одновременно две формовочные полосы, как, например, бетонораздатчик СМЖ-71А (рис. 137), предназначенный для выдачи бетона в формы, установленные на протяжных стендах. Угол наклона питателя регулируют системой 7 блоков.

Бетонораздатчики могут и не иметь бункера для бетонной смеси, как, например, консольный бетонораздатчик СМЖ-306А,

![]()

Рис. 137. Бетонораздатчяк

Рис. 137. Бетонораздатчяк

СМЖ-71А:

I — тележка. 2 — вибратор-побудит ель, з — привод питателя, 4 — площадка Обслуживания, S — бункер, $ — подвеска бункера,

7 — система блоков для регулирования угла наклона питателя,

8 ~ питатель, 9 — выгрузочный патрубок, 10 — привод тележки,

II — приводное колесо. 12 — по

воротная платформа

предназначенный для подачи бетонной смеси в отсеки кассетных установок.

Бетонная смесь, поступающая на бетонораздатчик по ленте эстакадного ленточного конвейера, сразу перегружается сбрасывающей тележкой на ленту консольного питателя и выдается в отсеки кассетных установок.

|

Рис. 138. Схема укладки бетонной смеси бетоноукладчиками с различными распределяющими устройствами: а — вибронасадком, б — вибролотковым питателем, в — пл у исковым разравннвателем. г — поворотной воронкой: / — форма, 2 — вибронасадок, 3 — бункер, 4 —ленточный питатель, 5 — вибролотковый питатель, 6 — плужковый разравниватель, 7 — поворотная воронка |

Бетоноукладчиками называют машины, которые не только выдают бетонную смесь, но и разравнивают ее. Бетоноукладчики представляют собой бункера, установленные на самоходной раме, перемещающейся над формуемым изделием. Бункера бетоноукладчиков могут быть стационарно установлены на раме или перемещаться по ней в поперечном направлении.

Для обеспечения непрерывной и порционной выгрузки бетонной смеси бункера оборудуют секторными, шиберными, челюстными, клапанными затворами и ленточными питателями.

В отдельных случаях для укладки бетонных и фактурных смесителей применяют вибропитатели. В качестве распределяющих устройств, которыми оснащают бункера бетоноукладчиков, применяют насадки, вибронасадки (вибропротяжные устройства), воронки, плужковые разравниватели, вибролотки (рис. 138).

При использовании бетоноукладчика с вибронасадком одновременно с распределением бетонной смеси ее уплотняют.

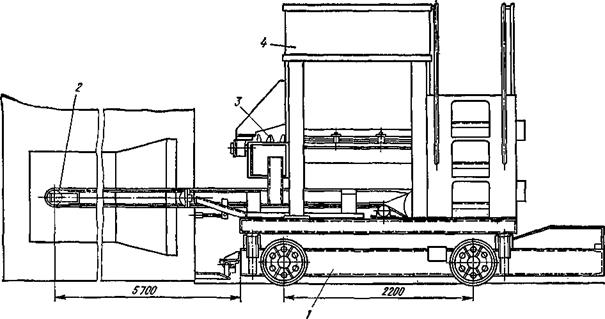

Бетоноукладчик СМЖ-69А предназначен для укладки бетонной смеси при изготовлении железобетонных изделий шириной до 2 м. Для распределения бетонной смеси бетоноукладчик оборудован питателем с разравнивающим устройством.

т

Бетоноукладчик СМЖ-166А (рис. 139) предназначен для укладки бетонных и растворных смесей в форму изделий шириной до 3300 мм различной конфигурации. Этим бетоноукладчиком формуют керамзитобетонные или трехслойные панели наружных стен с проемами и без них. Бетоноукладчик оснащен двумя бункерами 5, 8 с ленточными питателями 6, 7. Бункера установлены

|

Рис. 139. Бетоноукладчик СМЖ-166А: I — рама. 2— заглаживающий брус, 3— водораспылитель, 4—самоходная тележка, 5, 8 — большой и малый бункера, 6 — питатель большого бункера, 7 — питатель малого бункера, 9 — привод тележки, Ю — пульт управления, // — площадка обслуживания, /2 —воронка, /3 —привод передвижения |

на самоходной тележке 4, перемещающейся в поперечном направлении. Бетонную смесь распределяют двумя поворотными воронками 12, подвешенными под питателями.

Бетоноукладчик СМЖ-162 предназначен для укладки бетонной смеси при изготовлении плоских изделий шириной до 3600 мм и линейных железобетонных изделий типа свай, колонн, балок толщиной до 450 мм. В состав бетоноукладчика входят рама портального типа, вибронасадок, оборудованный заглаживающим устройством — брусом, три самоходных бункера с ленточными питателями.

Однобункерный бетоноукладчик СМЖ-3507 предназначен для укладки бетонной смеси в форме при изготовлении изделий сплошного сечения шириной от 1200 до 3600 мм. Бетоноукладчик состоит из рамы портального типа, уплотняющего вибронасадка с заглаживающим устройством, самоходного бункера с ленточным питателем.

Ленточные питатели предназначены для укладки бетонной смеси в формы для изделий, изготовляемых методом центрифугирования.

Ж

|

Рис. 140. Ленточный питатель СМЖ-354: J — тележка, 2 — ленточный конвейер, 3 — винтовой питатель, 4 — бункер |

Ленточный питатель.{рис. КО) применяют при за

грузке бетонной смеси в формы для труб диаметром 500…900 мм. Бетонная смесь из бункера винтовым питателем 3 подается на ленточный конвейер 2 и с него в форму во время се вращения на центрифуге. После загрузки формы тележка 1 отходит назад, выводя из формы ленточный конвейер.

Ленточный питатель СМЖ-425 используют при подаче бетонной смеси в формы для труб диаметром 1000…1500 мм.

Конструктивные решения основных сборочных единиц ленточного питателя СМЖ-425 и принцип его работы такие же, как у ленточного питателя СМЖ-354.

КОНТРОЛЬ КАЧЕСТВА ИЗГОТОВЛЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

При изготовлении бетонных и железобетонных изделий на полигонах их качество контролируют в соответствии с требованиями действующих стандартов и технических условий.

Качество исходных материалов, приготовления бетонной смеси и ее укладки, температуру наружного воздуха и режим тепловой обработки контролируют так же, как при укладке монолитного бетона.

Однородность и прочность бетона при сжатии контролируют и оценивают с помощью статистического метода (ГОСТ 18105—72). Применение нестатистического метода допускается для контроля и оценки прочности бетона при изготовлении малосерийных сборных изделий, когда небольшие объемы бетона не позволяют получить

в установленные сроки необходимое для статистического контроля количество серий контрольных образцов.

Серия образцов должна состоять из трех контрольных образцов-кубов. Можно применять серии из двух образцов-кубов в случае, если коэффициент вариации прочности бетона, который рассчитан по результатам испытаний контрольных образцов, изготовленных из одной пробы бетонной смеси, не превышает 5% (ГОСТ 10180—74).

Для изготовления образцов от каждой партии бетона в течение контролируемого периода отбирают постоянное количество проб, но не менее двух, причем не менее одной пробы за каждую смену. Пробы отбирают из произвольно выбранных замесов на месте формования сборных изделий от каждого технологического комплекса.

Продолжительность контрольного периода принимается от двух недель до месяца. Продолжительность изготовления партии бетонных и железобетонных изделий в течение контролируемого периода не должна превышать одной недели.

Объем партии бетона устанавливается предприятием по изготовлению сборных бетонных и железобетонных изделий в зависимости от условия, чтобы приемка партии осуществлялась только после испытания всех серий контрольных образцов, характеризующих передаточную и отпускную прочность, и оценки полученных результатов.

Передаточной прочностью называется нормируемая прочность бетона напряженно армированных изделий к моменту передачи на него предварительного напряжения арматуры (обжатия).

Отпускной прочностью называется нормируемая прочность бетона сборных изделий к моменту отпуска их с предприятия.

Из каждой пробы изготовляют либо одну серию образцов для определения отпускной прочности бетона, либо две, если отпускная прочность превышает передаточную (по одной для определения передаточной и отпускной прочности). Кроме того, не менее одного раза в сутки изготовляют дополнительную серию образцов для определения прочности бетона в возрасте 28 суток.

Прочность бетона в партии оценивается по результатам испытания не менее двух серий контрольных образцов. Если железобетонные изделия отгружают с полигона непрерывно без промежуточного складирования, в порядке исключения допускается оценивать партию по результатам испытания одной серии образцов. При этом продолжительность изготовления партии бетона не должна превышать половины смены.

Прочность бетона при статистическом методе контроля оценивают, сопоставляя величины фактических средних прочностей бетона контрольных образцов в партии и в отдельных сериях соответственно со значениями требуемой средней партионной прочности и требуемой средней прочности бетона в серии.

Для каждого технологического комплекса на предприятиях по производству сборных бетонных и железобетонных изделий определяют однородность бетона по прочности на сжатие за анализируемый период. Продолжительность испытаний от одного до двух месяцев перед контролируемым периодом. Однородность характеризуется партионным и общим коэффициентами вариации прочности бетона.

При неудовлетворительной однородности бетона возможность использования сборных изделий должна быть согласована с организацией, осуществляющей проектирование.

От каждой партии изделий отбирают и испытывают статической нагрузкой на прочность, жесткость и трещиностойкость не менее двух изделий перед началом их массового изготовления и в дальнейшем при изменении конструкции изделия или технологии его изготовления, а также в случае замены материалов; кроме того, 1 % изделий от каждой партии, но не менее двух штук, если размер партии составляет менее 200 шт.

При хорошо отработанной технологии изготовления допускается отобрать для испытания следующий процент р изделий: при числе изделий N менее 100, изготовляемых на полигоне в сутки, N

р = — — ; при числе изделий более 100—0,2% от партии.

і ZO

Жесткость и трещиностойкость изделий разрешается не определять статической нагрузкой, если технологический процесс их изготовления отработан; изделия изготовляются в полном соответствии с ГОСТом, техническими условиями и рабочими чертежами и если прочность бетона проверяют неразрушающими методами непосредственно в изделиях, а арматуру контролируют в соответствии с ГОСТом.

Неразрушающие методы применяют, если определение прочности бетона разрушающими методами невозможно.

Прочность бетона в сборных изделиях определяют ультразвуковым импульсным методом (ГОСТ 17624—78) или другими неразрушающими методами (упругого отскока, пластических деформаций, отрыва и скалывания), предусмотренными ГОСТ 10180—74.

Прочность бетона определяется по предварительно установленным экспериментально зависимостям косвенных характеристик от его прочности на сжатие.

Испытание методом упругого отскока проводится с помощью склерометра (рис. 112). Ударник 1 склерометра приставляют перпендикулярно к поверхности испытываемого бетона. Постепенно нажимая на ударник, взводят пружину 2 бойка 7, затем она автоматически освобождается и боек ударяет по бетону. После удара боек отскакивает. Величину отскока показывает специальный указатель 3 на шкале 4. По средней величине пяти результатов испытаний определяют с помощью тарирозочного графика прочность бетона на данном участке испытания.

Тарировочный график выражает зависимость между прочностью бетона и величиной отскока бойка. Тарировочную кривую строят для каждой марки и состава бетона, примененного в изделии, заранее по результатам испытания нескольких серий бетонных образцов склерометром и на прессе.

Испытание методом пластических деформаций заключается в том, что о прочности бетона судят по величине пластических деформаций (отпечатков), полученных от вдавливания в поверхность бетона стальных шариков, дисков или штампов. Для испытания методом пластических деформаций используют приборы трех типов:

1. Ударные молотки с эталонным стержнем—эталонные молотки (рис. 113). После удара сравнивают величину отпечатка на бетоне с величиной отпечатка на эталонном стержне 6 по их отношению судят о прочности бетона.

2. Ударные молотки с заданной массой и энергией удара — шариковые молотки и маятниковые приборы. Маятниковые приборы ударного типа состоят из молотковых головок определенной массы, снабженных шариком (или диском), который падает по действием

|

Рис. 113. Эталонный молоток: |

1— головка, 2 —стакан, 3 — корпус, 4 — пружина,

5 — шарик, б —эталонный стержень

силы тяжести на испытываемую поверхность с определенной высоты. При этом о прочности бетона судят по величине отпечатка на поверхности бетона.

3. Гидравлические штампы. О прочности бетона судят по размеру вмятины на его поверхности. Вдавливание штампа осуществляют плавно с помощью гидравлического домкрата.

Испытание методом отрыва и скалывания состоит в том, что при бетонировании в бетоне размещается вырывной стержень, который после затвердения бетона в заданный срок вырывается из бетона с помощью гидравлического пресс-насоса. При этом происходит отрыв и скалывание куска бетона. Прочность бетона определяют по тарировочной зависимости, связывающей ее с усилием отрыва и скалывания, которое измеряется манометром.

Контроль и оценка прочности и однородности бетона с применением неразрушающих методов производится по ГОСТ 21217—75 статистическим методом, при этом не требуется одновременного контроля по ГОСТ 18105—72, кроме контроля прочности бетона сборных конструкций в возрасте 28 суток.

Прочность бетона определяют с учетом его однородности, характеризуемой коэффициентом вариации.

Для контроля толщины защитного слоя в готовых изделиях можно пользоваться магнитным прибором. Его прижимают к нижней поверхности изделия и передвигают по ней. Действие прибора основано на изменении магнитного поля двух магнитов, помещенных в приборе. При приближении металлического стержня стрелка прибора указывает на шкале расстояние от основания прибора до металлического стержня.

Иногда для этих же целей применяют просвечивание гамма-лучами. При этом методе расположение арматуры и величина защитного слоя видны на проявленной пленке.

Проектные размеры должны быть выдержаны в готовых изделиях с определенной погрешностью.

Геометрические размеры изделий проверяют выборочно в количестве 5% от партии, но не менее 5 шт. от каждой партии. Массу контролируют пружинным динамометром, подвешенным к крюку крана.

Контроль производства и качества изделий на полигоне выполняет отдел технического контроля (ОТК) совместно со строительной лабораторией. Во время контроля ведут соответствующую техническую документацию.

Формы для изготовления железобетонных изделий

Форма определяет конфигурацию и размеры железобетонного изделия. Конфигурация нижней части изделия зависит от зеркала поддона, боковых частей — от продольных и поперечных бортов. Поддон выполняют в виде горизонтально расположенной рамы, сваренной из швеллеров и листовой стали. Борта в зависимости от типа формы могут быть шарнирно прикреплены к поддону, соединяться с поддоном жестко или входить в состав формовочной машины. Продольные и поперечные борта скрепляют винтовыми стяжками. Если борта входят в состав формовочной машины, то форма образуется после поступления на формовочный пост поддона и соединения с ним бортов. Борта могут быть закреплены к поддону и не шарнирно, а с помощью различных быстросъемных крепежных устройств. В этом случае их можно устанавливать на поддоне в требуемом для формования положении.

Отклонения от проектных размеров изделия зависят от точности изготовления формы, жесткости бортов и поддона, соединения бортов между собой и бортов с поддоном. Все размеры формы следует сохранять не только во время изготовления изделий, но и в процессе эксплуатации, когда форма подвергается воздействию различных механизмов (виброплощадок, вибронасадков, кранов).

Формы, применяемые для изготовления сборных железобетонных изделий, могут быть разделены:

в зависимости от принятой на заводе технологии производства— на передвижные (при конвейерной схеме), переносные (при агрегатно-поточной схеме) и стационарные (при стендовой схеме);

в зависимости от времени и способа освобождения изделий от бортов — на поддоны (распалубливание производят сразу после формования, бортовая оснастка является принадлежностью формовочной машины или формовочного поста), формы с откидными или раздвижными бортами (распалубливание производят после твердения изделий) и неразъемные формы (один или два борта жестко связаны с поддоном, изделия извлекают за счет уклонов, придаваемых формующим поверхностям, или за счет упругой деформации бортов);

в зависимости от количества изготовляемых в них изделий — на индивидуальные, в которых формуют только одно изделие; групповые, в которых одновременно формуют несколько изделий, и переналаживаемые, в которых изделия изготовляют с одинаковыми размерами по сечению и различаются формы только длиной или отдельными размерами, получаемыми путем применения перегородок, вкладышей, заглушек;

в зависимости от материала, из которого они изготовлены,— на стальные, деревометаллические (деревянная опалубка, формующая поверхность которой обита жестью), железобетонные (стационарные поддоны, матрицы);

в зависимости от того, чем воспринимается усилие натяжения арматуры при изготовлении предварительно напряженных конструкций,—на формы, воспринимающие усилие натяжения (в этом случае формы называются силовыми), и формы, не воспринимающие усилия натяжения арматуры; последние используют при стендовом производстве, и усилие натяжения воспринимается упорами стенда; к ним относятся также формы для изготовления предварительно напряженных конструкций с натяжением арматуры после твердения (в этом случае изделия можно формовать по агрегатно-поточной или конвейерной технологии);

в зависимости от того, где происходит тепловая обработка изделия,— на обычные формы, когда изделия пропаривают или прогревают в ямных или туннельных камерах, и термоформы, когда для ускорения твердения пар подается в полости, предусмотренные в конструкции формы (в поддоне, бортах).

На вибропрокатном стане формы в обычном понимании этого слова нет, формование производится на непрерывно движущейся металлической ленте, состоящей из отдельных шарнирно соединенных элементов. По бокам элементы снабжены вертикальными стенками, образующими борта.

Каждый тип форм отличается от других преимуществами и недостатками. Например, при немедленном распалубливании значительно снижаются металлоемкость форм и трудоемкость изготовления, но вместе с тем снижается качество изделий; применение переналаживаемых форм также снижает металлоемкость, но требует затрат труда и времени на переналадку, строгого учета и хранения деталей для переналадки; применение деревометаллических форм целесообразно при изготовлении малого количества изделий, для которого неэкономично изготовлять металлические формы. Поэтому тип форм выбирают при разработке технологии изготовления определенного вида изделий.

Формы — это основное, наиболее металлоемкое оборудование заводов сборного железобетона. Конструкция форм должна обеспечивать требуемую геометрическую форму и размеры изделий, простоту и удобство сборки и разборки, чистки и смазывания, плотность соединений отдельных элементов, особенно в, процессе формования изделий на виброплощадках или другом вибрационном оборудовании, неизменяемость размеров в процессе эксплуатации, свободный съем готовых изделий без повреждений, надежную фиксацию закладных деталей и вкладышей в требуемых положениях, надежность захвата форм траверсами или другими подъемно-транспортными средствами, безопасность при открывании бортов (борт должен опираться на упоры-ограничители).

Формы должны обладать достаточной надежностью и долговечностью. Количество оборотов стальных форм до полного изнашивания в зависимости от их типа не должно быть меньше

1000.. .1500.

Конструкция термоформ (или термоподдонов) должна обеспечивать герметичность паровых рубашек, равномерность прогрева поддона и бортов, свободный слив конденсата из паровых рубашек в рабочем положении форм.

По мере совершенствования конструкций зданий повышаются — требования к точности сборных железобетонных изделий, а соответственно и форм.

Формы готовят в соответствии с требованиями ГОСТ 18886— 73 «Формы стальные для изготовления железобетонных и бетонных изделий». Допускаемые отклонения на размеры форм примерно вдвое меньше допускаемых отклонений на соответствующие размеры железобетонных изделий. Это объясняется тем, что в процессе эксплуатации форм вследствие изнашивания, деформации размеры форм изменяются и отклонения от размеров увеличиваются.

В формах для изготовления предварительно напряженных изделий с натяжением арматуры электротермическим методом большую роль играет точность расстояния между опорными поверхностями упоров для напрягаемых стержней.

Допускаемые отклонения расстояния между упорами не должны превышать следующих величин:

Расстояние между упорами /у, м. .. 5 6,5 9,5 13 16 19 25 и Солее

Предельное отклонение

величину /у, мм…………………………………. —2 —2 —3 —3 —4 —4 —5

Правильная эксплуатация форм и в первую очередь своевременные очистка и смазывание, ремонт вышедших из строя деталей, применение специальных инструментов и устройств для рас — палубливания значительно повышают долговечность форм и позволяют получать изделия высокого качества. Особое внимание следует обращать на необходимость очистки форм сразу после формования от налипшего свежего, еще не схватившегося бетона, что исключает в дальнейшем необходимость применения ударов для очистки затвердевшего бетона и повышает долговечность форм.

Основными частями всякой формы являются поддон, бортовая оснастка, шарнирные или другие соединения для крепления бортов между собой (замки), устройства для захвата формы подъемно-транспортными средствами. На рис. 129 показана форма для изготовления на поточной линии наружных стен для жилищногражданских зданий. В процессе изготовления изделия форма на колесах I перемещается приводом линии от поста к посту. Для пропаривания изделия форму устанавливают краном в пропарочную камеру.

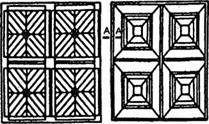

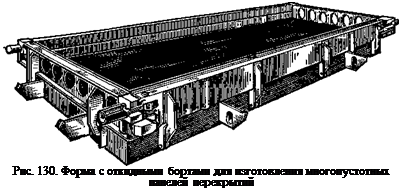

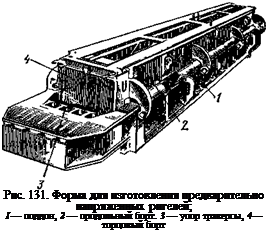

Массовые многопустотные панели перекрытий изготовляют в формах с откидными бортами (рис. 130) или на поддонах с немедленной распалубкой. Бортоснастка в этом случае является принадлежностью формовочной машины.

На рис. 131 показана форма для изготовления предварительно напряженных ригелей. Форма снабжена откидными продольными 2 и съемными 4 бортами. Сечение поддона корытообразное, что позволяет более равномерно распределять сжимающие поддон усилия от напряженной арматуры. К торцам поддона приварены упоры 3 с пазами для крепления напрягаемой арматуры.

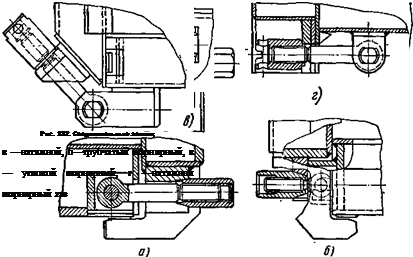

Типы соединительных замков бортов форм показаны на рис. 132.

|

Рис. 129. Форма для изготовления наружных стен: 1 — колесо, 2 — борт. 3 — вкладыш для образования оконного проема. 4 — монтажная петля, 5 — винтовой замок, 6 — упор для перемещения формы, 7 — поддон |

Бетон хорошо сцепляется со сталью. Это сцепление необходимо для связи арматуры с бетоном. Сцепление же бетона с поверхностями формы недопустимо, поэтому перед формованием рабочие поверхности форм покрывают слоем смазочного материала, препятствующего этому сцеплению.

Качество смазочных материалов влияет на сцепление бетона с поверхностью форм, на долговечность форм и трудоемкость

раепалубливания изделий. Смазочные материалы должны удовлетворять следующим основным требованиям:

максимально снижать сцепление бетона с рабочими поверхностями форм;

|

не вызывать коррозии металла;

не ухудшать санитарные условия в цехах и не оказывать вредного воздействия на работающих;

обеспечивать возможность механизации их приготовления и нанесения на рабочие поверхности форм;

быть постоянными по составу и однородными, сохранять эти свойства и при длительном хранении;

быть безопасными в пожарном отношении.

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

10%, сода кальцинированная — 0,6%, вода — конденсат — 89,4%) и обратные эмульсии (эмульсол ЭКС —20%, насыщенный раствор извести при £=60°С —

80% или эмульсол ЭКС— 20%, соляровое масло —5…10%, насыщенный раствор извести — 70…. 75%).

Широко распространена обратная

эмульсия ОЭ-2, которая в отличие от пря

мой хорошо удерживается не только на горизонтальных, но и на вертикальных поверхностях форм.

|

На рис. 133 показана технологическая схема приготовления обратной эмульсии. Цистерну 7 для хранения эмульсола устанавливают вне производственного здания, все остальное оборудование— в специальном помещении, по возможности ближе к постам формования. Для бесперебойной работы в схеме предусмотрены два смесителя 4. Система трубопроводов и запорных вентилей позволяет обеспечивать формовочные посты приготовлен-

ной эмульсией при работе любого смесителя. При выходе из строя насоса 3 для подачи готовой эмульсии его функции может выполнять насос 5 для подачи эмульсола.

Кроме указанных составов смазочных материалов широко применяют различные смеси минеральных масел (солярового, отработанного машинного, веретенного солидола) с керосином и отходами мыловарения.

На конвейерных и поточно-агрегатных линиях смазочный материал наносят тонким слоем на рабочие поверхности форм с помощью стационарных или переносных пневматических распыли —

|

Рис. 133. Технологическая схема приготовления обратной эмульсии ОЭ-2: |

|

1—бак для приготовления раствора извести. 2— насос для подачи раствора извести, 3 — насос для подачи готовой эмульсии, 4— смесители. 5 — насос для подачи эмульсола, 6 — бак для эмульсола, 7 — цистерна для хранения эмульсола

Рис. 134. Удочка для нанесения смазочного материала: о. — общий вид, б — устройство распылителя; / — трубка для нанесения смазочного материала. 2 — трубка для подачи сжатого воздуха, 3 — муфта. 4 — форсунка |

телей. Нецелесообразно наносить его кистями, так как получить тонкий и ровный слой (0,1…0,2 мм) в этом случае практически невозможно. При стендовой технологии распылители менее удобны, чем кисти, требуют применения длинных шлангов, загрязняют напрягаемую арматуру.

На рис. 134 показаны переносная удочка и ее распыливающее устройство для нанесения смазочного материала на поверхности форм. Форсунку 4 закрепляют на конце удочки. К форсунке по трубкам 1 к. 2 подводят смазочный материал и сжатый воздух, который захватывает и распыляет смазочный материал тонким слоем по поверхности форм.

Устройство покрытий полов из древесины и изделий на ее основе

Древесина является наиболее широко распространенным и доступным материалом. Около 50% всех «теплых» полов в жилищном строительстве составляют дощатые полы традиционной конструкции. Они характеризуются простотой устройства, хорошими теплотехническими качествами, небольшой стоимостью. Все поверхности лаг, деревянных прокладок и досок покрытия (кроме лицевой поверхности) должны быть антисептированы составами, указанными в проектной документации.

Дощатые полы устраиваются по лагам. Первую маячную лагу укладывают на расстоянии 4 см от продольной стены помещения, следующие — не менее чем через 2 м (по осям), последнюю — на расстоянии 4 см от противоположной стены. Разложив маячные лаги по всей комнате и проверив их горизонтальность с помощью водяного уровня, укладывают промежуточные лаги.

Лаги по плитам перекрытия всей нижней поверхностью должны опираться на слой звукоизоляционного материала (звукоизолирующие прокладки или песчаный выравнивающий слой). Все лаги должны лежать на одном уровне, строго горизонтально. Их положение проверяют по отметкам, предварительно обозначенным на стенах. В полах, устраиваемых на перекрытиях, лаги выравнивают подсыпкой под них или под звукоизоляционные подкладки слоя песка. Подбивать под лаги деревянные клинья запрещается. Во избежание смещения выверенные лаги временно, до укладки покрытия, расшивают по краям досками.

При устройстве дощатых полов по столбикам на грунте, грунтовое основание должно быть тщательно уплотнено.

Столбики под лаги кладут из полнотелого керамического кирпича марки по прочности не менее 75 и по морозостойкости не менее F15 на цементно-песчаном растворе марки не ниже М100. Предварительно под каждый столбик делают стяжку из цементно-песчаного раствора. Размеры столбиков, расстояние между осями и отметки верхней плоскости столбиков должны соответствовать требованиям проектной документации. Под лаги, укладываемые на столбики, подкладывают два слоя толя, а на них—деревянные прокладки. Края толя выступают из-под прокладок и крепятся к ним гвоздями. Стыки лаг располагаются на столбиках.

Лаги следует стыковать между собой вплотную торцами со смещением стыков смежных лаг не менее чем на 0,5 м. Длина стыкуемых лаг должна быть не менее 2 м. Как лаги, так и доски пола не должны доходить до стен и перегородок: лаги — на 20—30 мм, доски пола — на 15—20 мм. Образовавшиеся щели закрывают плинтусом после окончания работ. Плинтусы крепят к пробкам, заделываемым в стены через 70 см.

Дощатые полы настилают из строганых досок толщиной 20—37 мм, шириной 74—124 мм и влажностью до 12%. В их кромках должны быть выбраны пазы и гребни. В паз первой доски, уложенной у стены, вводят гребень следующей и ударами молотка через прокладку деревянными клиньями или специальными сжимами плотно соединяют доски, а в нижнюю щеку паза к каждой лаге под небольшим углом по направлению к. уже прибитым доскам забивают гвоздь длиной, в 2—2,5 раза превышающей толщину доски. Шляпки втапливают.

Стыки торцов досок дощатых покрытий следует располагать на лагах.

После завершения сборки можно, если есть необходимость, прострогать кромки машиной для острожки досок (в углах — рубанком) для получения совершенно гладкого и ровного пола.

Дощатые полы не индустриальны, их заводская готовность составляет менее 30%. С целью увеличения размеров элементов пола и сокращения трудозатрат применяют крупноразмерные клееные щиты из короткоразмерных брусков толщиной 26 мм, соединенных между собой по длине зубчатым шипом, а по ширине склеейных гладкими боками. Длина щитов соответствует длине комнаты, ширина — 300-800 мм. Рациональное использование короткомерного материала и отсутствие шпунтового соединения позволяют экономить около 15% пиломатериалов.

В связи с конструктивной особенностью пола (большая ширина щитов по сравнению с традиционными конструкциями) щиты крепят гвоздями или шурупами не к лагам, а куложенным ранее ползункам-бобышкам, имеющим скользящее шпунтовое соединение с лагами. Между собой шиты соединяют на клею. Эти конструктивные мероприятия предотвращают распор и коробление щитов, а также раскрытие швов между ними.

По дощатому настилу иногда устраивают паркетный пол или приклеивают синтетические плитки, линолеум, ворсовый ковер и т. д.

Настилка паркетных полов. Паркет представляет собой планки (клепки) из твердых породдревесины (дуб, бук, береза, граб, ясень, клен и др.) размерами подлине 150-500 мм, ширине — 30—90 мм и различной толщины (штучный — 15—18 мм). Он отличается красивым внешним видом, малой тепло — и звукопроводностью, высокой износостойкостью. Паркетные полы могут быть выполнены из штучного паркета (из отдельных планок-клепок), паркетных щитов (щитбвой паркет), паркетных досок или наборных щитов (мозаичный паркет).

Штучный паркет настилают по основанию после окончания в помещении всех общестроительных и специальных работ (кроме оклеивания стен обоями и последнего окрашивания столярных изделий).

При укладке паркета используют рисунки различных видов (продольными рядами, с разбежкой швов, в «елку» и т. д.). Чтобы обеспечить при настилке паркета в одном помещении прилегание клепок без зазоров и перепадов по высоте, а также добиться эстетичности покрытия, паркетную клепку сортируют по внешнему виду (цветовым оттенкам) и размерам.

Укладку паркета производят как по лагам на «черный пол» из досок, так и по стяжке (рис. 14.1).

|

|

|

«Черный пол» из досок, настланных по балкам или лагам, должен быть ровным, строго горизонтальным, без прогибов и выступов. Чтобы достичь этого, следует применять доски шириной не более 12 см, толщиной не менее 35 мм, а зазор между ними не должен превышать 3 мм. Ровность и горизонтальность основания выверяют с помощью двухметровой рейки с уровнем. Зазоры между рейкой и поверхностью пола больше 2 мм недопустимы.

Маячную «елку» можно укладывать либо вдоль стены, отступая от нее на ширину фриза с линейкой, либо по оси комнаты. Второй способ предпочтительнее, так как при этом в местах примыкания крайних рядов «елки» к фризу длина концов, обрезаемых от клепок «елки», получается в обоих рядах одинаковой, не нарушается симметричность рисунка паркета.

Маячную «елку» паркетчик начинает укладывать от конца разметочного шнура так, чтобы углы стыкуемых клепок находились точно под шнуром. В начале и в конце «елки» временно закрепляют у стены 2—3 клепки фриза и 1—2 клепки линейки для обозначения границы, от которой начинается настилка паркета в «елку». Гвозди забивают молотком наклонно (2—3 гвоздя в продольный паз каждой клепки и один — в торцовый, обращенный к середине маячной «елки»), До — бойником шляпку гвоздя заглубляют в тело клепки заподлицо с плоскостью паза.

После настилки в «елку» основной части пола концы клепок крайних рядов по границе фризовой части обрезают с помощью дисковой электропилы. Прямолинейность и точность линии обреза обеспечивается направляющей рейкой, прикрепляемой к паркету.

При настилке паркета по стяжке ее поверхность чистят и выравнивают, подмазывая с помощью шпателя углубления и поврежденные места гипсоцементным раствором.

Паркет на нанесенный зубчатым шпателем клеящий состав настилают без фриза. Его начинают настилать по направляющей рейке со второго ряда от стены противоположной входу (первый ряд укладывают в последнюю очередь). Рейку устанавливают враспор между стенами и закрепляют клиньями. Звено маячной клепки из 6—8 клепок до настилки предварительно собирают насухо, без приклейки. Вдоль направляющей рейки наносят клеящий состав на ширину двух рядов клепки и укладывают собранное насухо звено клепок впритык к направляющей рейке. При этом в первый ряд клепка укладывается гребнем од себя, а во второй и все последующие — пазом от себя. Толщина клеевой прослойки должна быть не более 1 мм. Настланный паркет накрывают бумагой.

После настилки клепок во всех комнатах секции, полного затвердевания мастичного основания и окончания малярных работ в этих помещениях приступают к отделке поверхностей паркетного пола. С него снимают бумагу, с помощью цикли выравнивают паркетные клепки. Острожку паркета при необходимости выполняют паркетно-строгальной машиной. При этом толщина снимаемого слоя древесины не должна превышать 1,5 мм. Затем полы шлифуют паркетно-шлифовальной машиной (поверхность покрытия не должна иметь следов от строгальных и шлифовальных механизмов) и покрывают лаком.

Значительно снизить затраты труда на настилку паркета, исключив операции по его острожке и циклевке, можно за счет применения щитового и мозаичного паркета и паркетных досок.

Щитовой паркет (паркетные щиты) состоят из основания в виде древесноволокнистых плит или досок и покрытия из клепок толщиной 8 мм, приклеенных водостойким клеем. Размер щитов 0,8×0,8 или 0,4×0,4 м при толщине 15— 30 мм. Орнамент щитового паркета разнообразен (розетки, цветы и пр.).

Полы из паркетных щитов устраивают в такой последовательности. Вначале сортируют щиты на полноразмерные и доборные (для крайних рядов). Паркетный щит размерами 75×75 см состоит из забранного с двух сторон в обвязку реечного основания и наклеенного на него верхнего лицевого слоя толщиной до 6 мм. В кромке щита по периметру выбран паз, лицевая поверхность отшлифована. Размечают маячные ряды, затем укладывают (с предварительной подгонкой) щиты и последовательно прибивают к лагам. В пазы ранее уложенного и закрепленного щита паркетчик заводит соединительные рейки, на которые надвигает очередной щит. Ударом молотка по деревянному бруску щиты плотно стыкуют между собой и крепят к лагам гвоздями длиной 50—60 мм. Забивают их под небольшим углом к нижней грани щели щита, забивка гвоздей в лицевую поверхность паркетных щитов не допускается. Шляпки гвоздей втапливают добойни — ком. В углу каждого щита паркетчик забивает по гвоздю, шляпку которого втапли — вает на толщину паркетной планки и заделывает пробочкой на клею. Доборные щиты отрезают электропилой на месте укладки. После настилки полноразмерных и доборных щитов заделывают шляпки гвоздей, циклюют провесы и во избежание повреждений накрывают полы бумагой.

Художественный паркет — разновидность традиционного щитового. Изготавливают его в заводских условиях по специальном заказам для театров, гостиниц, а также для ремонта и реставрации паркета в старинных дворцовых зданиях.

Существуют два вида полов из художественного щитового паркета: маркетри и интарсия. Маркетри — рисунок лицевого слоя, набранный из отдельных планок, различающихся по цвету и текстуре. Интарсия (инкрустация) — добавление в основную породу древесины лицевого слоя, служащую общим фоном, фрагментов древесины других пород, чаще цветных. Способом маркетри набирают геометрические узоры, а интарсии — живописные изображения.

Покрытия изготавливают из высших сортов древесины, главным образом лиственных пород, наклеивают высокопрочными и водостойкими клеями. Наиболее распространенные размеры художественного паркета: 1420х 1420; 1200х 1200; 800×800 мм. Масса 1 м2 — 25 кг.

Полы из паркетных досок по своим эксплуатационным качествам и внешнему виду не уступают полам из штучного паркета. Паркетные доски (разновидность щитового паркета) — двуслойный материал; нижний слой (основание) выполняется из низкосортных досок или реек; верхний приклеиваемый слой — мелкая клепка толщиной 6—8 мм из древесины твердых пород. Размеры паркетных досок, мм: длина — 1200—3000, ширина 145 и 160, толщина — 25—27. Для прочного соединения паркетных досок между собой на их кромках имеются с одной стороны гребень, а с другой — паз. Паркетные доски поступают на строительство в готовом виде с шлифованной лицевой поверхностью, покрытой водостойким лаком или ламинированной. Индустриальное производство щитового паркета и паркетных досок снижает трудоемкость и стоимость покрытия.

Полы из паркетных досок выполняют после завершения всех общестроительных, монтажных и отделочных работ, связанных с «мокрыми» процессами и возможностью увлажнения и загрязнения пола.

Между собой паркетные доски соединяют в паз и гребень и прибивают гвоздями к лагам. Расстояние между лагами устанавливают с таким расчетом, чтобы обеспечивалась требуемая несущая способность покрытия при действии эксплуатационных нагрузок и пол не был зыбким при ходьбе. При укладке лаг на основание и перекрытия расстояние между их осями составляет 400—500 мм (для покрытий из паркетных досок толщиной 25—27 мм), при укладке их на отдельные опоры—800—900 мм при толщине лаг 40 мм, 1000—1 100 мм — при толщине 50 мм и 1 200— 1 300 мм при толщине 60 мм.

Лаги следует укладывать поперек направления света, а в помещениях с преимущественным направлением движения (например, в коридорах) — поперек прохода, чтобы вдоль его располагались доски покрытия. Между лагами и стенами или перегородками должен быть зазор 20 мм. Короткие лаги стыкуют между собой торцами со смещением стыков по отношению к соседним лагам не менее чем на 500 мм. Длина стыкуемых лаг должна быть не менее 2 м.

Паркетные доски укладывают перпендикулярно к лагам, плотно соединяя их в шпунт. Допускаемые зазоры между ними — не более 0,5 мм. Доски крепят к каждой лаге гвоздями длиной 40-70 мм, забивая их наклонно в основание нижней щеки паза на кромках паркетных досок и втапливая добойником. Забивка гвоздей в лицевую поверхность паркетных досок не допускается. К каждой уложенной доске подгоняют следующую, тщательно сплачивая их с помощью специального паркетного молотка со скошенным носиком. Если работают обычным плотницким молотком, то применяют деревянные прокладки, предотвращающие смятие кромок и гребней досок.

Торцевые стыки паркетных досок, так же как и стыки торцов с боковыми кромками смежных досок, следует располагать на лагах.

Зазоры между покрытием пола и стеной закрывают галтелью или плинтусом, прибиваемым к паркетным доскам гвоздями. После окончания всех работ в помещении полы из паркетных досок с нелакированной поверхностью натирают мастикой.

Полы из паркетных мозаичных досок представляют собой двухслойную клееную конструкцию, состоящую из реечного основания и лицевого покрытия, отличаются от обычных паркетных досок размерами, конструкцией и способом укладки. Размеры доски 2425x200x17,5 мм, лицевой слой 4,1 мм. Планки лицевого слоя, покрытые лаком в заводских условиях, располагают в виде квадратов или прямоугольников в шахматном порядке.

{Три устройстве полов основание очищают с помощью промышленного пылесоса, на стенах по уровню отмечают отметки «чистого пола», наносят водо — стойкую мастику, рассыпают сухой песок и разравнивает его вручную, создавая подушку толщиной 70—80 мм (при устройстве полов по беспустотным панелям перекрытия песчаную подушку не делают). Затем укладывают насухо древесноволокнистую плиту (ДВП) толщиной 12 мм или битуминизированную ДВП толщиной 6 мм, ламинированную крафтбумагу или пергамин. Рулонный материал настилают полосами с нахлесткой 20—30 мм, впритык к стенам и перегородкам. Мягкие древесно-волокнистые плиты укладывают вразбежку (с несовпадением швовврядах), плотно стыкуя их друг с другом, состенамии перегородками. Би — туминизированные, полутвердые и твердые плиты не доводят до стен и перегородок на 10—15 мм. По беспустотной плите битуминизированную ДВП укладывают на холодной водостойкой мастике или насухо в два слоя вразбежку.

После этого производят разметку помещения с помощью разметочного шнура и рулетки и укладывают по шнуру первую паркетную доску насухо на расстоянии 10— 15 мм от стены, наиболее удаленной от входа. Вторую доску укладывают в торец первой, приклеивая по всей длине поливинилацетатной дисперсией.

На торцовый и продольный гребни каждой последующей доски дисперсию наносят точечно через 400—500 мм, после чего их вводят в паз, сплачивают и пристукивают молотком паркетчика через деревянный брусок. Выступившую дисперсию сразу же удаляют влажным тампоном. Затем забивают деревянные клинья на расстоянии 500—600 мм один от другого в зазоры между досками и стеной для дополнительного сплачивания. Прирезку досок маячных и доборных элементов выполняют на станке.

По окончании работ устанавливают деревянные плинтусы на гвоздях или пластмассовые на клею. Между плинтусом и стенами укладывают звукоизолирующую ленточную прокладку из отходов линолеума или асбестового картона толщиной 2—3 мм. Готовые полы накрывают мягкой бумагой до сдачи объекта в эксплуатацию.

Наборный (мозаичный) паркет — современный вид удешевленного паркета, состоит из квадратных щитов древесно-волокнистой плиты или другого звукопоглощающего листового материала размерами от 0,4×0,4 до 0,6×0,6 м (в основном, 0,48×0,48 м) с готовым покрытием из прямоугольных планок размерами, мм: длина — 100-200, ширина — 20-45, толщина — 8-12. Планки лицевой стороной наклеивают на плотную бумагу, которая легко снимается вместе с клеем после настилки паркета.

Основанием под мозаичный паркет могут служить цементная стяжка, древесно-стружечная плита, сухая штукатурка и т. д. Для наклеивания рекомендуются мастики, отвечающие необходимым санитарно-гигиеническим требованиям.

Износостойкость паркета повышают его правильной эксплуатацией и своевременной обработкой поверхности специальными мастиками и лаками.