Архивы за Октябрь 2015

Отдельные виды изделий

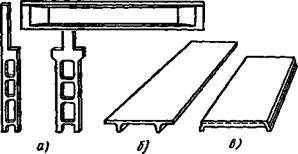

Блоки фундаментов и стен подвалов изготовляют обычно в металлических или комбинированных из дерева и металла формах. Уплотняют бетонную смесь внутренними вибраторами ИВ-79 и ИВ-47. При бетонировании в блок заделывают подъемные петли.

При изготовлении блоков стен подвалов с пустотами в сборноразборных формах на стенд устанавливают вкладыши и борта формы. После набора бетоном необходимой прочности борта формы снимают, блок приподнимают краном на 10—15 см и ударами молотка по патрубкам, прикрепленным сверху к вкладышам, выбивают вкладыши.

Блоки фундаментов и стен подвалов изготовляют также в неразъемных формах с немедленным распалубливанием. К формам жестко крепят по два или четыре наружных вибратора. После бетонирования форму сразу снимают с блока, а блок остается на стенде. Если бетон выдерживают с пропариванием, то блоки бетонируют непосредственно в пропарочной камере.

Пустотелые настилы перекрытий изготовляют обычно, уплотняя бетонную смесь на виброплощадках или вибросердечниками с виброщитами. Применять вибросердечники более выгодно, так как при этом колебания передаются непосредственно бетонной смеси. Однако способ уплотнения на виброплощадках значительно проще.

На рис. 108 показана установка для изготовления в условиях припостроечного полигона восьмипустотных настилов размерами 6390x1595x220 мм. Установка состоит из виброплощадки, стального съемного поддона коробчатой формы, накладных съемных бортов 1, виброщита, пустотообразующего агрегата с вибровкладышами 2 диаметром 160 мм, механизма для перемещения (каретки) вибровкладышей и самоходного бетоноукладчика 3. После установки арматурного каркаса в форму вводят одновременно все пустотообразующие вибровкладыши.

Самоходный бетоноукладчик состоит из бункера, снабженного роликовым затвором. Бункер покоится на четырех катках, два из которых приводные. На одном поддоне формуют по два настила длиной 6390 мм одновременно.

Жесткую бетонную смесь укладывают в форму в два приема: сначала на половину высоты формы с вибрированием на виброплощадке и вибровкладышами, затем до верха формы с. уплотнением на виброплощадке, вибровкладышами и при — грузочным виброщитом одновременно.

По окончании вибрирования виброщит снимают, извлекают пустото — образователи, снимают оснастку, а отформованный настил на поддоне перемещают в пропарочную камеру. Производительность установки в среднем около 15 настилов на смену.

Крупноразмерные панели на полигонах, как правило, изготовляют в формах-матрицах. Уложенную в матрицу бетонную смесь уплотняют переносными вибраторами и прогревают в течение 15—20 ч; затем изделие извлекают из матрицы. Иногда такие панели изготовляют в опрокидных металлических формах-матрицах с немедленным распалубливанием.

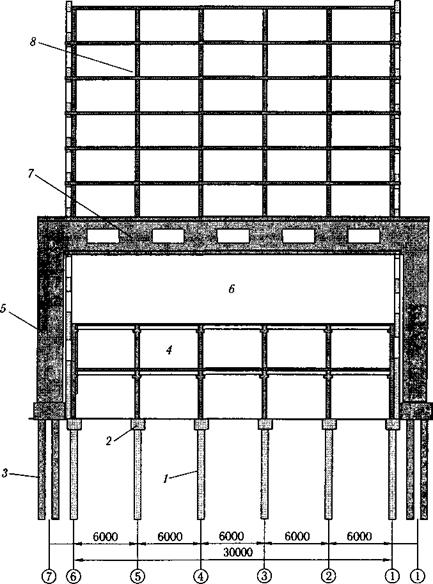

Наиболее распространен способ изготовления крупных панелей в вертикальных кассетах (рис. 109). Кроме панелей перекрытий и тонкостенных стеновых панелей на кассетных установках можно

изготовлять также лестничные марши, площадки. Изделия, отформованные в кассетах, имеют точные размеры и гладкие поверхности, что позволяет до минимума сократить послемонтажные работы. При изготовлении изделий в кассетах применяют бетонные смеси с осадкой конуса от 4 до 25 см.

|

Рис. 109. Установка для производства железобетонных панелей кассетным способом: а — вид с торца, б — план; І — станина, 2—разводка пара, 3—кронштейны опорных роликов, 4 — трап с ограждением, 5 — гидравлические домкраты, 6 — поддоны, 7 — привод насоса, в—формуемые панели, 9 — разделительные стенки |

Изделия в кассетах изготовляют следующим образом. Разделительные 9 и боковые стенки очищают и смазывают. В каждую кассету устанавливают каркасы. Затем гидравлическими домкратами 5 все кассеты сжимают, оставляя между ними необходимые зазоры. Кассеты заполняют бетонной смесью посредством пневмонагнетателя и одновременно внутрь коробов пускают пар температуоой 120—130°С.

Вибрирование бетонной смеси осуществляют через арматуру с номсщыо специальной траверсы с вибраторами или вибраторами, прикрепленными к разделительным стенкам кассет.

По достижении бетоном температуры 100°С (через 1,5—2 ч) подачу пара прекращают и спустя 4 ч распалубливают изделия, последовательно раздвигая разделительные стенки.

На кассетных установках изготовляют также предварительно напряженные панели путем натяжения арматуры на стенки кассеты. В настоящее время существует много типов механизированных

и немеханизированных кассет.

Мелкие ребристые плиты изготовляют в опрокидных формах или способом виброштампования с дополнительной пригрузкой, а также с немедленным распалублива — нием.

Крупные стеновые блоки на полигонах изготов-. ляют в основном стендовым способом. Пустотелые блоки формуют на специальной установке (рис. ПО). Смесь уплотняют вибровкладышами, а иногда глубинными или наружными вибраторами, прикрепленными к стенкам формы. Фактурный слой из декоративного бетона наносят вручную (рейкой) или с помощью специальных машин.

Твердеют блоки в пропарочной яме при температуре 80—95°С в течение 10—20 ч. На некоторых предприятиях применяют, электропрогрев блоков в специально оборудованных формах. Пустотообра — зователи извлекают из блока сразу после уплотнения бетона, а затем распалубливают и оставляют на поддоне формы.

Трубы изготовляют методом центрифугирования на установке, оборудованной роликами. На ролики свободно укладывают цилиндрическую форму 5 (рис. 111). Формы бывают разъемные и неразъемные. Стенки неразъемных форм покрывают изнутри слоем расплавленного парафина толщиной 4—5 мм с помощью ложечных питателей 1, вводимых в форму при ее вращении. Затем в форму укладывают готовый арматурный каркас и в два-трн приема посредством питателей заполняют ее равномерно по всей длине бетонной смесью.

При изготовлении труб диаметром 250—600 мм формы во время загрузки бетонной смеси вращают с частотой 150—170 об/мин.

После загрузки частоту вращения увеличивают; например, для труб диамером 600 м до 400 об/мин.

Бетонная смесь в формах уплотняется частично под действием центробежной силы, а частично — некоторой вибрации, возникающей при вращении формы. Центрифугирование при максимальной частоте вращения продолжается 8—12 мин. По окончании уплотне-

ния бетонной смеси форму снимают со станка, переносят краном к ямной пропарочной камере и устанавливают в вертикальном положении. После 2—3 ч пропаривания форму снимают с трубы и трубу оставляют в камере до приобретения необходимой прочности. При изготовлении труб диаметром 1 м и более тепловлажностную обработку производят прямо на центробежном станке 6, закрывая его сверху колпаками и пуская под него пар. В этом случае производительность станка значительно снижается.

Железобетонные трубы изготовляют как с обычной ненапряженной арматурой, так и с предварительно напряженной. Причем при натяжении продольной арматуры концы ее предварительно закрепляют на фланцах в торцах формы.

Если труба предназначена для трубопроводов с напором воды более 0,3—0,4 МПа, то на отвердевшую трубу дополнительно навивают под натяжением проволочную арматуру и затем покрывают ее защитным слоем цементно-песчаного раствора.

Общие положения и принципы проектирования

Мембранные покрытия эффективны для выставочных павильонов, как весьма экономичные по расходу металла, ими перекрывают не только простые по форме планы (круг, квадрат, эллипс), но и сложные, перекрываемые составными мембранными оболочками.

По форме и конструктивному решению, мембраны бывают нескольких типов:

— мембранные сплошные оболочки,

— ленточные покрытия;

— большепролетные блоки покрытий с мембранными обшивками,

— тонколистовые складчатые своды.

Основными элементами мембранных систем являются тонколистовая пролетная конструкция — собственно мембрана, испытывающая в большинстве случаев двухосное напряженное состояние, и опорный контур, воспринимающий усилия от пролетной конструкции (рис. 10.5). Пролетная конструкция может быть подкреплена системой элементов, используемых для монтажа оболочки, ее стабилизации, устройства подвесного потолка, установки технологического оборудования и т. п.

Для изготовления пролетной конструкции мембранных систем применяются стали углеродистые, низколегированные, в особых случаях нержавеющие стали и алюминиевые сплавы, выпускаемые в виде листов или рулонов при толщине листа 1.5…6.0 мм. Длина рулонного полотнища принимается равной всему пролету. Ширина полотнища не более 12 м. Рулонные полотнища толщиной 3 мм и выше выполняются в заводских условиях из отдельных листов размером 1,5×6 м, свариваемых один с другим встык на специальных установках.

Опорный контур мембранных покрытий устраивается из сборного или сборно-монолитного железобетона.

Для изготовления вант подкрепляющей системы мембранных покрытий рекомендуется применять стальные канаты или вантовые фермы

Монтаж мембранных конструкций выполняют без устройства коренных лесов и сплошных подмостей.

Способы монтажа мембранных систем определяются на основании технико-экрномического анализа вариантов в зависимости от типа| конструкции, очертания в плане, формы поверхности, принятых в проекте методов формообразования и стабилизации покрытия.

Монтаж мембранных покрытий может выполняться как на проектной отметке, так и на земле с последующим подъемом на проектную отметку.

Монтаж мембранных покрытий на проектной отметке осуществляется после установки колонн основного каркаса и связей, обеспечивающих их устойчивость По колоннам монтируется опорный контур, а затем проектная часть покрытия

Перед монтажом пролетной конструкции производится исполнительная геодезическая съемка опорного контура с проверкой соответствия фактических и проектных размеров и отметок, а также правильности установки закладных деталей для крепления элементов пролетной конструкции.

В большинстве случаев при монтаже круглых или овальных в плане мембранных оболочек в середине покрытия устанавливается центральная опора — постоянная для шатровых оболочек и временная для провисающих оболочек положительной гауссовой кривизны.

Монтаж пролетной конструкции сплошных тонколистовых оболочек с первоначально заданной стрелой провиса осуществляют на проектной отметке следующими способами:

— навесным — раскаткой или укладкой полотнища мембраны длиной на пролет по системе предварительно смонтированных монтажных элементов (рис. 10.1).

|

Рис. 10.1. Навесной способ монтажа мембранного покрытия. 1 — отводной блок, 2 — опорный контур; 3 — канат; 4 — разворачиваемое полотнище; 5 — рулон, 6 — постель; 7 — тяговая лебедка |

— укрупненными пространственными блоками — собранными и кондукторе на уровне земли с элементами подкрепляющей системы, оборудованием и т. п (рис 10.2);

— комбинированным — частично блоками (через один) с монтажом россыпью промежутка между ними недостающих элементов постели и мембраны

|

Рис. 10 2. Монтаж мембранного покрытия блоками: 1 — укрупненный блок покрытия; 2 — опорный контур; 3 — траверса-распорка |

Монтаж постели при первом способе монтажа (навесным) выполняют блоками, включающими, как минимум, одну пару направляющих длиной на перекрываемый пролет и расположенные между ними поперечные элементы. В случае выполнения направляющих из гибких элементов блок собирают на спланированной площадке на уровне земли с последующим подъемом на проектную отметку полиспастами, лебедками, траверсами или траверсами-распорками При выполнении направляющих из элементов, обладающих изгибающей жесткостью, достаточной для сохранения формы от монтажных нагрузок, блок рекомендуется собирать на уровне земли в специальных стендах — кондукторах, которые обеспечивают требуемую геометрию блока, с учетом результатов исполнительной геодезической съемки опорного контура. После установки блоков проемы между ними заполняются поперечными элементами.

Монтаж постели, определяющей начальную форму поверхности мембранной оболочки, завершается выверкой ее геометрии и окончательным креплением к контуру. Поверхность монтажной сетки регулируют подтяжкой к упорам на контуре хвостовиков, которыми заканчиваются направляющие. В некоторых случаях монтаж постели выполняют поэлементно.

Раскатку свернутых в рулон на специальный барабан полотнищ мембраны по смонтированной и выверенной монтажной постели производят с помощью лебедок. Станок с барабаном устанавливается на опорном контуре или на земле за пределами сооружения. В последнем случае на опорный контур устанавливают приспособление в виде вращающейся катушки для плавного перегиба в этом месте полотнища при

его вытягивании на покрытии. Диаметр барабана и катушки назначают в зависимости от толщины мембраны.

В некоторых случаях полотнища мембраны могут разворачиваться из рулонов на стендах на уровне земли с последующим подъемом на проектную отметку с помощью траверс-распорок.

При расположении стендов под монтируемым покрытием в нем оставляются монтажные проемы. Поднимаемые полотнища мембраны оснащают ограждениями и ходовыми мастиками для безопасного ведения следующих этапов монтажа.

После укладки полотнища мембраны в проектное положение одна из его коротких сторон должна крепиться к контуру постоянными соединениями. Продольные кромки полотнища мембраны временно крепят к направляющим с помощью кляммер, устанавливаемых с шагом не менее 6 м, для предотвращения выхлопа или срыва полотнища ветром.

Перед закреплением к контуру второго конца полотнища мембраны предварительно натягивают его с помощью домкратов, на усилие, вызывающее в листе напряжение порядка 15-25 МПа, для выправления листа от появившихся во время укладки хлопунов и обеспечения совместной работы мембраны с элементами постели.

Укрупнительную сборку пространственных блоков при втором способе монтажа (укрупненными пространственными блоками) производят на стендах — кондукторах с учетом фактического положения смонтированных конструкций контура и закладных деталей. Блок, состоящий из полотнищ мембраны с элементами подкрепления, может включать подвесной потолок с технологическим оборудованием, утеплитель и гидроизоляционный ковер. Элементы блока могут изготовляться в виде панелей полной заводской готовности. Ширина блока принимается равной ширине полотнища мембраны, а длина — пролету покрытия или его части. Элементы блока могут включать подвесной потолок с технологическим оборудованием, утеплитель и гидроизоляционный ковер.

В последнем случае используются временные опоры в местах стыковки блоков Размеры блока назначаются с учетом грузоподъемности кранового оборудования и возможностей его размещения на строительной площадке. Подъем блоков в проектное положение производится траверсами или траверсами-распорками.

При монтаже пролетной части покрытия следует учитывать, что в контуре, еще не связанном мембраной, могут возникать значительные изгибающие моменты, которые превышают соответствующие величины от эксплуатационных нагрузок. Для предотвращения этого следует правильно выбирать порядок монтажа и количество одновременно устанавливаемых элементов пролетной конструкции, добиваясь снижения изгибающих элементов в опорном контуре.

Основы инновационной деятельности в капитальном строительстве

Одно из основных условий успешного функционирования строительномонтажных организаций в рыночных условиях — внедрение инноваций (нововведений) во всех сферах деятельности. Например, таких как техническое перевооружение и модернизация производства, внедрение передовых технологий и методов выполнения работ, освоение высокопроизводительного оборудования, совершенствование системы управления и др.

Известно несколько подходов к определению сущности инновации, которые можно свести к пяти основным подходам определения инновации:

— объективному (в отечественной литературе в качестве определяемого термина часто используется «нововведение»);

— процессному;

— объективно-утилитарному;

— процессно-утилитарному;

— процессно-финансовому.

Объективный подход — в качестве инновации рассматривается объект — результат НТП: новая техника, технология.

Процессный подход — под инновацией понимается комплексный процесс, включающий разработку, внедрение в производство и коммерциализацию новых потребительских ценностей — товаров, техники, технологии, организационных форм и т. д.

Объективно-утилитарный подход к определению термина «инновация» характеризуется двумя основными моментами: в качестве инновации понимается объект — новая потребительская стоимость, основанная на достижениях науки и техники; акцент делается на утилитарной стороне инновации — способности удовлетворить общественные потребности с большим «полезным эффектом».

Процессно-утилитарный подход к определению термина «инновация» отличается от объективно-утилитарного в том, что инновация представляется как комплексный процесс создания, распространения и использования нового практического средства.

Процессно-финансовый подход — под «инновацией» понимается процесс инвестиций в новации, вложение средств в разработку новой техники, технологии, научные исследования.

По определению, данному в «Концепции инновационной политики Российской Федерации на 1998-2000 годы», инновация — конечный результат инновационной деятельности, получивший реализацию в виде нового или усовершенствованного продукта, реализуемого на рынке, нового или усовершенствованного технологического процесса, используемого в практической деятельности.

В зависимости от используемых критериев инновации классифицируются:

— по видам работ (научные, технические, опытно-экспериментальные и производственные);

— по конкретным результатам процесса нововведений (патенты, изобретения, новые или модифицированные изделия, прогрессивные технологии, услуги, стандарты, новые методы управления и организации производства);

— по степени новизны (принципиально новые, новые, модификационные и псевдоинновации);

— по предметному (вещественному) содержанию (продуктовые, технологические, социально-экономические, экологические, информационные, организационные и управленческие);

— по виду эффекта (научно-технические, экономические, социальные, политические, экономические);

— по охвату основных сфер деятельности (производственно-технические, финансово-экономические, организационно-управленческие).

. Склад тимчасових об’єктів для будівництва. осушувальної системи площею до 500 та

|

Вправи, задачі для самостійної роботи

Завдання. Визначити розміри кар’єру придатного для розробки ґрунту і вкладання в тіло греблі та розміри тимчасових відвалів рослинного ґрунту, зрізаного з поверхні кар’єра.

Вихідні дані:

з

— проектний об’єм тіла греблі — Wnp =15130 м ;

— ґрунт тіла греблі — піщані, 2 група;

— тип транспортних засобів — автомобільний;

— ґрунт основи греблі — глина, 2 група;

— товщина шару рослинного ґрунту — hp = 0,25 м;

— товщина шару придатного для розробки ґрунту hK =4м;

— одноківшевий екскаватор марки ЭО-4126 з прямим ковшем місткістю qe = 1.25 м ;

— висота земляної насипної греблі — 18 м.

Розв’язок:

Площа кар’єру придатного для розробки ґрунту визначається за виразом

![]() ^вир

^вир

к де Weup. — виробничий обсяг земляних робіт в м3, який визначається з урахуванням проектного об’єму тіла греблі (Wnp), зна-

чення якого наведено у вихідних даних. Тоді виробничий обсяг земляних робіт визначається за формулою

W =W ■к.

вир пр вир’

де Wnp — проектний об’єм тіла греблі, м3; квир — коефіцієнт перерахунку від проектного об’єму до виробничих обсягів, який визначається за формулою

к = к — к — к — к — к — к >

вир р п т у ;ус ос

де кр.- коефіцієнт початкового розпушення ґрунту при розробці в кар’єрі (додаток 1);

кп — коефіцієнт, що враховує втрати ґрунту у кар’єрі при переміщенні і навантаженні його у транспорт (додаток 2);

кт — коефіцієнт, що враховує втрату ґрунту при його транспортуванні від кар’єру до місця укладання (додаток 3);

ку — коефіцієнт, що враховує ущільнення ґрунту при укладанні в тіло споруди різними механічними засобами (ку= =1,02…1,05);

кус — коефіцієнт, що враховує додатковий об’єм в наслідок осідання основи (додаток 4);

кос — коефіцієнт, що враховує зменшення об’єму споруди в результаті ущільнення її основи (додаток 5);

hK — товщина шару придатного для розробки ґрунту квир = 1,2 ■1,03• 1,01-1,02-1,01-1,05 = 1,35

![]()

![]() Wm = 15130 -1,35 = 20425,5 і 3

Wm = 15130 -1,35 = 20425,5 і 3

20425,5

4

Попередньо ширина кар’єру ЬК визначається за формулою

bk = — JFK 5

де FK — площа кар’єру на рівні верху ґрунту придатного для розробки, м2.

bk = V 5106,4 = 71,5 м,

Так як прийнято кар’єр квадратним, то довжина кар’єру буде рівна

lk = 71,5 г

Знаючи розміри кар’єру, а також обсяги розкривних робіт, можна визначити місце розташування тимчасових відвалів рослинного ґрунту. Об’єм розкривних робіт обчислюється за виразом

![]() у рш и рш ^рШ ГІр)

у рш и рш ^рШ ГІр)

де Врші Ьрш — відповідно ширина і довжина кар’єру на рівні верху рослинного шару ґрунту в м, які визначаються за формулами

Врш=К + 2тк

де hp — товщина шару рослинного ґрунту, м (вихідні дані); тк — коефіцієнт закладання укосів кар’єру (додаток 9).

Врш =71,5 + 2-3• (0,25+4) = 97м,

Ьрш = 71,5 + 2-3- (0,25+ 4) = 97м,

Wpm = 97 • 97 • 0,25=2352,25м3

Площа поперечного перетину відвалу, з врахуванням коефіцієнта первинного розпушення рослинного ґрунту, визначається за формулою

W — к

vv рш ‘Кр

vv рш ‘Кр

в де 4 — довжина відвалу рослинного ґрунту в м, визначається за формулою для двобічного розташування відвалів (рис. 1),

Ів=2Ьрш-Вп,

Вп — ширина піонерної траншеї, яка розробляється екскаватором лобовим вибоєм за поздовжньою схемою в м, визначається за додатком 8;

Ів = 2 • 97—25 — 169м,

169

Ширина основи відвалу обчислюється за виразом

ве = Нв(щ+т2),

де Ив — висота відвалу рослинного ґрунту в м, яка визначається за формулою

![]()

|

F„

т J + т2

Якщо Ив > 2,5м, то Ив приймається в межах 1,5…2,5м; m1, т2 — коефіцієнти закладання укосів відвалу, згідно з рекомендаціями гщ приймається 2,5…3,0, а т2=1.

Вв =2(3 + 1) = 8м.

Завдання, Визначити необхідну кількість автосамоскидів за умови безперебійної роботи екскаватора при розробці мінерального ґрунту в кар’єрі та транспортуванні його на задану відстань.

Вихідні дані:

— кількість одноківшевих екскаваторів марки ЭО-4126 з прямим ковшем місткістю qe = 1,25 м — 1 шт.;

— об’ємна маса ґрунту у кар’єрі yr =1,64 т/м ;

— тип ґрунту — суглинок, 2 група;

— остаточно прийнята довжина кар’єру їк=71,5м;

— довжина земляної греблі 100м;

— довжина відрізку шляху від кар’єру до греблі 600м.

Розв’язок:

Знаючи марку одноківшевого екскаватора, за додатком 10 визначається вантажопідйомність автосамоскида — 10т, а за додатком 11 марка автосамоскида — КАМАЗ — 353605.

Кількість автосамоскидів на один екскаватор після уточнення їх марки і вантажопідйомності визначається за формулою

па Пек / Па,

де Пек — експлуатаційна продуктивність екскаватора при роботі у кар’єрі (м3/маш.-год.), буде дорівнювати

Пек = 1000 /Нек,

де Не — норма машинного часу екскаватора на одиницю обсягу робіт (1000м3) у машино-годинах (додаток 7).

Пек = 1000 /19,04=52,5 м3/маш.-год. Експлуатаційна продуктивність автосамоскида визначається за формулою

Па = (60 ■ В ■ ктр ■ кеф) / Тц,

де В — об’єм ґрунту у кузові автосамоскида приведений до об’єму у природному стані в кар’єрі, м3; ктр — коефіцієнт, що враховує нерівномірність подачі транспортних засобів для завантаження (приймається ктр = 0,9); кеф — коефіцієнт використання автосамоскида впродовж зміни кеф = 0,74…0,85; Тц — тривалість одного циклу (рейсу) автосамоскида, хв.

Для визначення значень В і Тц. необхідно попередньо узгодити завантаженість автосамоскида, виходячи з цілого числа ковшів. Кількість ковшів Ка., що входять у кузов автосамоскида, з наступним уточненням остаточного значення Ка.0.

Тоді

Ка — Qe / (jr ‘ qe ‘ Фнап ‘ Фроз),

де Qe — вантажопідйомність автосамоскида, т, (додаток 11); yr — об’ємна маса ґрунту у кар’єрі, т/м3 (вихідні дані); qe — геометрична місткість ковша екскаватора, м3; кнап — коефіцієнт, що враховує наповнення ковша екскаватора (приймається кна„ = 0,9…0,95);

кроз — коефіцієнт приведення об’єму розпушеного ґрунту до об’єму у природному стані (додаток 1).

|

Ка = 10/(1,64 • 1,25 • 0,9 • 1,2)= 4,5ковшів. Остаточно значення Ка_а_ приймається цілим числом ковшів з врахуванням місткості кузова автосамоскида Ка.0—5 ковшів. Тоді

де t1 — тривалість подачі автотранспорту для вантаження, хв. (приймається t1 = 2хв); t2 — тривалість вантаження, яка визначається за формулою

t2 = (60 ‘ В • k3am) / ПеК,

де кзат — коефіцієнт, що враховує збільшення тривалості вантаження у випадку непередбачених затримок (приймається

кзат = ІД).

t2 = (60 • 6,3 • 1,1)/52,5—7,9 хв,

Тривалість перевезення ґрунту від кар’єру до місця відсипання (t3) дорівнює

де l1, l2 і l3 — відповідно довжини відрізків шляху з різними умовами перевезення ґрунту, а саме: у кар’єрі, від кар’єру до греблі і по греблі, м; V1, V2 і V3 — відповідно швидкості завантаженого

автосамоскида на відповідних відрізках шляху l1, l2 і l3, м/хв. (додаток 13); кв — коефіцієнт, що враховує втрати часу при перевезені ґрунту у разі непередбачуваних випадків (кв =1,1). Значення ї1 і l3 визначаються за формулами

її = їК / 2=71,5/2=35,8 м,

ІЗ = lr /2=100/2=50 м,

де їк — остаточно прийнята довжина кар’єру, м; lr — довжина земляної греблі, м (вихідні дані).

|

Довжина відрізку шляху (l2) від кар’єру до греблі визначається графічно на генплані, враховуючи масштаб.

Тц =2 + 7,9 +2,3 + 2 + 3,95=18,15 хв.

Па = (60 • 6,75 • 0,9 • 0,8) / 18,15=16 м3/маш.-год.,

па = 52,5 / 16=3,3 машини,

Остаточно приймається ціле число автосамоскидів — na=3 машини. Необхідно пам’ятати, що ця кількість автосамоскидів обслуговує один екскаватор в одну зміну.

![]()

Необхідна кількість автосамоскидів, з врахуванням виробничих факторів, визначається за формулою

де Пско — остаточна кількість автосамоскидів, що працюють сумісно з одним екскаватором в одну зміну, шт.; пек — загальна кількість одноківшевих екскаваторів, що працюють у кар’єрі, шт.; кзм — коефіцієнт змінності роботи автосамоскидів (приймається кзм=1,0 — при однозмінній роботі, кзм =1,5 — при двозмінній і кзм = 2,0 — при роботі у три зміни); кпар — коефіцієнт, що враховує ефективність використання автосамоскидів (приймається

киар=0,65…0,85); кт — коефіцієнт використання вантажопідйомності автосамоскида (приймається кт = 0,9…0,95).

N„ = (3 • 1 ■ 1) /(0,7 ■ 0,9)=5шт.

Завдання, Обчислити основні параметри транспортного господарства та чисельність робітників, інженерно-технічних працівників.

Вихідні дані: необхідна кількість автосамоскидів 5 шт.

Розв’язок:

Транспортне господарство водогосподарських комплексів формується з одного або декількох автомобілів і визначається організаційною структурою та масштабами будівництва, компоновкою та типом споруд.

|

Основні параметри транспортного господарства

Склад транспортного господарства включає: |

1) навіси для поточного ремонту автомобілів; 2) стоянки для зберігання автомобілів; 3) майданчик для відходів; 4) мийка; 5) побутове приміщення; 6) контрольно-пропускний пункт; 7) заправочний пункт.

Чисельність робітників та інженерно-технічних працівників транспортного господарства встановлюється за такими групами:

1. Експлуатаційний персонал (водії)

Ле = 1,05 ■ N,

Ле = 1,05 ■ 5=5,25-6 чол.

2. Робочі для обслуговування і ремонту пересувного складу.

Лр = 0,05 ■ Nn,

Лр = 0,05 ■ 5=0,25—1чол.

3. Підсобно-допоміжні робітники

Лд = 0,05 ■ Nn,

Лд = 0,05 ■ 5=0,25—1чол.

4. Адміністративно-управлінський персонал

Лу = 0,05 ■ Nn,

Лу = 0,05 ■ 5=0,25—1чол.

Загальна кількість працюючих в транспортному господарстві визначається за формулою

Лав = Ле + Лр + Лд + Лу,

Лав = 6+1+1 +1=9 ЧОЛ.

Задача 4

Завдання, Розрахувати тимчасові будівлі містечка будівельників.

Вихідні дані: кількість проживаючих становить 9 чол.

Розв’язок:

Розрахунок площ та підбір тимчасових споруд проводиться в табличній формі з використанням додатків.

Задача 5

Завдання, Розрахувати тимчасові витрати води та електроенергії на будівництві.

Вихідні дані:

— одноківшевий екскаватор марки ЭО-4126 з місткістю ковша 1,25 м3- 1 шт.;

— бульдозер марки ДЗ-ІІ0- 1 шт.;

— автосамоскидів марки КАМАЗ — 353605 вантажопідйомністю 10 т — 5 шт.;

— число змін роботи протягом доби — 1 зміна;

— проживає у містечку будівельників — 9 осіб;

— площа для внутрішнього освітлення 59,3 м ;

— площа для зовнішнього освітлення 253 м2.

Розв’язок:

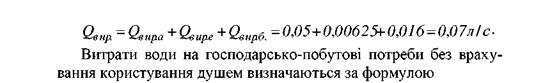

Розрахунок витрати води здійснюється за формулами для кожного споживача окремо.

Виробничі витрати води в ( л/с) на обслуговування будівельних і транспортних машин та механізмів визначаються за формулою

Af

Af

tgi ‘3600’ tlgl де M — кількість будівельних, транспортних машин та обладнання (за вихідними даними — 1 одноківшевий екскаватор, 1 бульдозер і 5 автосамоскидів);

В1 — норма витрати води на відповідну одиницю виміру, яка визначається за додатком 15;

к1 — коефіцієнт нерівномірності споживання води для обслуговування будівельних, транспортних машин та обладнання, який визначається за додатком 15;

іш — тривалість зміни, яка приймається рівною 8 год,;

пзм — число змін роботи впродовж доби з врахуванням вихідних даних.

Виробничі витрати води на обслуговування: — автосамоскидів

N,-B2- к2 і N1- В3 ■ к2 | N, • ВА • к2 ^•3600 іш-3600 V 60

де N — число працівників, що проживають у містечку будівельників (див. вихідні дані);

Д2, Д?, В4 — відповідні питомі витрати води на одного проживаючого у містечку будівельників на господарсько-питні потреби, на приготування їжі, на умивання;

к2 — коефіцієнт нерівномірності споживання води на хв. на кожного проживаючого;

ti — тривалість процесу умивання, яка згідно з додатком 16 триває 3 хв.

Тоді

![]()

![]() 9-15-1,5 9-4-1,5 „ .

9-15-1,5 9-4-1,5 „ .

+———- +——— = 0,427 л/с.

8-3600 3-60

Витрати води на душові установки в л/с розраховуються за формулою

_ N2 • В5 ■ к3

z-‘dvrn

z-‘dvrn

де N2 — кількість робітників, які одночасно приймають душ, визначається як N2 = (0,3.. .0,4) N1;

В5 — витрати води на одного робітника, який приймає душ;

к з — коефіцієнт годинної нерівномірності водопостачання (к з = 1,0);

t2 — тривалість роботи душових установок (t2= 1 год х на число установок). Тоді

(>VUL 1-3600

ПО

|

№ з/п |

Споживачі води |

Одиниця виміру |

Кількість споживачів |

Витрати на одиницю виміру, л |

Загальні витрати води, л/с |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Виробничі потреби |

|||||

|

1.1 |

Заправка вантажних автомобілів (автосамоскидів) |

доба |

5 машин |

200 |

0,05 |

|

1.2 |

Заправка будівельних машин і механізмів: — одноківшевих екскаваторів; |

год. |

1екскаватор |

15 |

0,00625 |

|

— бульдозерів |

доба |

1 бульдозер |

300 |

0,016 |

|

|

Разом |

0,07 |

||||

|

2. Господарсько-побутові потреби |

|||||

|

2 .1 |

Питні витрати |

зміна |

9 чол. |

25 |

0,014 |

|

2.2 |

Приготування їжі |

1 роб. |

9 чол. |

15 |

0,008 |

|

2.3 |

Умивання |

1 роб. |

9 чол. |

4 |

0,368 |

|

2.4 |

Користування душем |

1 роб. |

9 чол. |

30 |

0,033 |

|

Разом |

0,401 |

||||

|

3. Протипожежні витрати |

|||||

|

3.1 |

Гасіння пожежі на бу- дмайданчику |

наявними засобами пожежогасіння |

|||

|

3.2 |

Гасіння пожежі в бу- дмістечку |

струмені |

2 струмені |

2,5 л/с |

5,0 |

|

Разом |

5,0 |

||||

|

Всього |

5,422 |

Витрати води становлять 5,422л/с = 468,5м/добу.

Потрібна потужність джерела енергопостачання в кВт (потужність тимчасової електростанції або трансформатора) визначається за формулою

р„= Ц(2Х, ■*».,+2Х„. — к+

де 1,1 — коефіцієнт, що встановлює втрати потужності;

Poe, Р03~ норма на одиницю площі для внутрішнього та зовнішнього освітлення для пікового періоду будівництва, кВт;

ко 3 , ка — відповідно коефіцієнти попиту, що залежать від ступеня одночасності роботи і величини завантаження споживачів.

Рза, = 1,1(253■ 0,015+59,3 ■ 0,015) = 5,15кВт.

Экономическое обоснование

Экономическая оценка любого проекта и любой деятельности невозможна без использования терминов «экономический эффект» и «эффективность».

Экономическая эффективность определяется из соотношения результатов и затрат, как правило, в денежной форме. Эффективность капитальных вложений — это отношение результата к затратам, определяется формулой:

Э = Р/3, (1)

где Р — результат; 3 — затраты.

Различают понятия абсолютной и сравнительной эффективности. Формула (1) выражает абсолютную эффективность. При ее расчете используются полные величины результатов и затрат. Показатель сравнительной эффективности рассчитывается при помощи дополнительных затрат и дополнительных результатов по сравниваемым вариантам.

Важной отличительной особенностью хозяйственных субъектов, действующих в рыночной экономической системе, следует считать разные цели, которые они преследуют в своей деятельности. Так, государственные органы власти и управления, регулирующие социально-экономические и политические процессы, должны, очевидно, исходить из хозяйственных целей развития всего общества. Но если в условиях командно-административной экономики основным средством реализации общегосударственной политики выступал план как закон и форма прямого управления первичными объектами народного хозяйства, то в рыночной экономике государство формирует внешние условия хозяйствования первичных хозяйствующих субъектов, создавая стимулы для экономического роста национальной экономики.

Первичные хозяйствующие субъекты, ограниченные лишь установленными государством и единым для всех субъектов нормативными актами, самостоятельно осуществляет свою деятельность в целях получения наибольших собственных выгод в долгосрочной перспективе.

Разнонаправленность целей, которые решают хозяйствующие субъекты, должна, очевидно, проявляться и в разных критериях, лежащих в основе инвестиционных решений, а также в методах оценки экономической эффективности инвестиций. Причем эти подходы и методы, как отмечалось, можно условно назвать макроэкономическими, в основе которых лежат глобальные критерии эффективности инвестиций, и микроэкономическими, которые базируются на локальных критериях.

Реализации любого инвестиционного проекта (особенно в условиях рыночного хозяйствования) в этом случае должно предшествовать решение двух взаимосвязанных методических задач:

— оценка выгодности каждого из возможных вариантов осуществления проекта;

— сравнение вариантов и выбор наилучшего из них.

Основные принципы оценки эффективности проекта являются методологической основой многофакторной оптимизации проектных решений и включают в себя следующие положения:

— рассмотрение проекта на протяжении всего его жизненного цикла;

— моделирование денежных потоков;

— сопоставимость условий различных проектов (иных их вариантов);

— принцип максимума проектного эффекта;

— учет всех наиболее существенных последствий проекта;

— многоэтапность оценки;

— учет влияния инфляции;

— учет влияния неопределенности и риска.

В ходе анализа и оценки инвестиционных проектов применительно к каждому из них и их совокупности обычно приходится оценивать:

— реализуемость проектов, т. е. возможность их осуществления с учетом всех ограничений технического, финансового, экономического, экологического, социально-политического и иного характера;

— абсолютную эффективность проектов, т. е. превышает ли значимость достигаемых результатов значимость требуемых затрат (расхода ресурсов);

— сравнительную эффективность альтернативных проектов (вариантов) для выбора наиболее целесообразного.

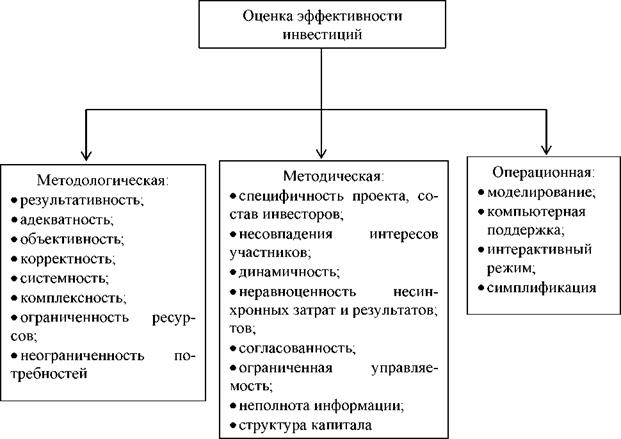

В системе принципов оценки эффективности инвестиционных проектов можно выделить три структурные группы:

— методологические принципы — наибольшие общие, относящиеся к концептуальной стороне дела и мало зависящие от специфики рассматриваемого проекта;

— методические принципы — непосредственно связанные с проектом, его спецификой, экономической и финансовой привлекательностью;

— операционные принципы — облегчающие расчет эффективности проекта.

Схема принципов оценки эффективности инвестиций представлена на рисунке 11.

|

Рисунок 11 — Принципы оценки эффективности инвестиций |

Используемые методы оценки эффективности проектов должны удовлетворять общим формальным требованиям корректности, к числу которых, в первую очередь, относятся:

а) монотонность — при увеличении результатов и уменьшении затрат оценка эффективности проекта при прочих равных условиях должна повышаться;

б) антисимметричность — при сопоставлении двух проектов величина преимуществ одного из них должна совпадать с величиной недостатков другого (если Эу — эффект i-го проекта по сравнению с j-м, то Эу = — Эу);

в) транзитивность — если первый проект лучше второго, а второй лучше третьего, то первый должен быть лучше третьего;

г) аддитивность — соблюдение равенства Э^ = Э& + Э^.

Поскольку любой инвестиционный проект «вписывается» в сложную социально-экономическую систему, при его реализации могут иметь место не только внутренние, но и внешние, а также синергические (определяемые целостностью системы, взаимодействием подсистем) эффекты, связанные с природно-климатическими, геологическими, градостроительными, демографическими, инженерными и другими условиями места реализации проекта. С учетом системности надо выбирать и показатели оценки эффективности при сравнении и выборе проектов [10; 17; 21; 40].

При оценке эффективности проектов необходимо учитывать разносторонние последствия их реализации не только в экономической, но и социальной, экологической и других внеэкономических сферах и определять соответствующие виды и величины результатов и затрат. Все внеэкономические последствия результатов могут:

• допускать прямую экономическую оценку;

• не допускать такой оценки лишь из-за отсутствия информационной базы и алгоритма для ее определения;

• не допускать прямой экономической оценки вообще.

Поскольку затраты на инвестиции носят долгосрочный характер, так как они вкладываются на протяжении ряда лет и окупаются не сразу, то очевидно, что стимулы к инвестированию зависят от размера и срока окупаемости. При прочих равных условиях чем больше капитальных вложений и срок их окупаемости, тем меньше стремления к инвестированию.

Источники инвестиций в управлении проектами делятся на внутренние и

внешние. Внешние источники складываются из акционерного и ссудного капи-

126

тана. Последний, в свою очередь, может быть краткосрочным (кредиты поставщиков и краткосрочные займы кредитных учреждений) и долгосрочным (облигационные и ипотечные займы). Внутренние источники финансирования состоят из нераспределенной прибыли амортизационных фондов и капитала, полученного в результате распродажи собственного имущества и ускоренного взыскания долгов с контрагентов.

В классификации инвестиций выделяют так называемые вынужденные инвестиции (осуществляемые с целью повышения надежности производства и техники безопасности в соответствии с новыми законодательными актами на этот счет), инвестиции в обновление основных производственных фондов и поддержание непрерывной деятельности воспроизводящих систем.

Эффективность инвестиций отражает возможные результаты достижения целей инвестирования в конкретный строительный проект. Рыночная экономика обусловливает влияние факторов внешней среды на эффективность инвестиционной деятельности, которое не находит полной оценки в расчете указанных показателей [2].

В настоящий момент приняты методические рекомендации по оценке эффективности проектов и их отбору для финансирования.

Эффективность инвестиционного проекта характеризуется системой показателей, отражающих соотношение затрат и результатов.

Выделяют показатели:

— коммерческой (финансовой) эффективности, учитывающие финансовые последствия реализации проекта для его непосредственных участников;

— бюджетной эффективности, отражающие финансовые последствия осуществления проекта для федерального, регионального или местного бюджета;

— экономической эффективности, учитывающие затраты и результаты, связанные с реализацией проекта, выходящие за пределы прямых финансовых интересов участников инвестиционного проекта и допускающие стоимостное измерение.

При оценке эффективности инвестиционного проекта предстоящие затраты и результаты оценивают в пределах жизненного цикла объекта, определяемого продолжительностью создания, эксплуатации и ликвидации проекта, средневзвешенным нормативным сроком службы основного технологического оборудования, требованиями инвестора. Денежные потоки при реализации порождающего их проекта могут выражаться в текущих, прогнозных или дефли — рованных ценах.

Текущими называются цены, заложенные без учета инфляции.

Прогнозными — цены, ожидаемые с учетом инфляции на будущих шагах расчета.

Дефлированными — прогнозные цены, приведенные к уровню цен фиксированного момента времени путем деления на общий базисный уровень инфляции.

В проектах реконструкции необходимо учитывать ликвидационную стоимость объектов, которая представляет собой разность между рыночной ценой на момент ликвидации и уплачиваемыми налогами.

Требуется расчет таких важных оценочных показателей проекта, как дисконтированная величина чистых доходов, внутренняя норма прибыльности, рентабельность инвестиций, период окупаемости вложений, что позволяет оценить потенциальную привлекательность проекта для инвестора.

Суть дисконтирования при оценке эффективности инвестиционных программ заключается в соизмерении разновременных затрат и результатов. При этом разновременные показатели расходов и доходов приводятся к единому моменту (дисконтируются).

Дисконтирование как инструмент анализа было взято на вооружение и получило подробную разработку при оценках стоимости акций с учетом будущих доходов (в первую очередь, дивидендов), а также эффективности намечаемых производственных капиталовложений с учетом интересов инвесторов — собственников капитала.

Наиболее распространённым является метод дисконтирования денежных потоков, позволяющий оценить экономическую эффективность проекта и заключающийся в приведении разновременных инвестиций и денежных поступлений компаний к определенному периоду. Ключевой элемент метода — нахождение «внутренней нормы доходности», представляющей не что иное, как коэффициент окупаемости капиталовложений. Именно этот показатель в настоящее время является одним из наиболее используемых критериев при отборе инвестиционных проектов.

Для оценки эффективности проектов используют ряд локальных критериев оптимальности:

— NPV — чистая текущая стоимость;

— РР — срок окупаемости;

— PI — индекс рентабельности;

— ARR — средняя норма прибыли;

— IRR — внутренняя норма доходности;

128

— MIRR — модифицированная внутренняя норма доходности;

— D — средневзвешенный срок жизненного цикла проекта.

Часто данный набор критериев дополняют расчетом точки безубыточности, эффекта финансового левериджа (скорректированной текущей стоимости, объема продаж в стоимостном выражении) и некоторыми другими показателями.

Рассмотрим основные показатели оценки эффективности проектов.

1 Чистая текущая стоимость

NPY — Ar — Az = ELiRt — Zl= i%t max, (2)

xeSx

где Ar — денежный приток капитала;

AZ — денежный отток капитала;

Rt — результаты (притоки капитала), получаемые от проекта в периоде t; а — коэффициент дисконтирования (приведения) при ставке доходности qt Т — расчетный период;

Zt — затраты, связанные с осуществлением проекта в период t.

Если NPV > 0, то проект эффективен, если NPV < 0, то проект неэффективен (по достижению ставки доходности qt).

2 Срок окупаемости

где qt — ставка доходности.

Если срок окупаемости не превосходит заданного, то проект эффективен, если превосходит, то проект неэффективен.

Взаимосвязь между сроком окупаемости и внутренней нормой доходности (рисунок 12):

РР = — ln {l — q Г1 — (1+IRR)-1! / (IRR)} . (4)

ln (l+q)

3

|

Индекс рентабельности

[_(Ar — Az) / Az>0 .

При выполнении любого из указанных соотношений проект признается эффективным.

4

Средняя норма прибыли

где qt, qp — ставка доходности в периоды t ир соответственно.

Если ARR > q, то проект эффективен, если ARR < q, то проект неэффективен.

5 Внутренняя норма доходности определяется из следующего уравнения: NPV * IRR = Ar * IRR — Az * IRR =£?—;———— = 0. (7)

К Z ** (l + IRR)1 (i+KH)t V ’

Если IRR > q, то проект эффективен, если IRR < q, то проект неэффективен.

Взаимосвязь чистой текущей стоимости и внутренней нормы доходности (рисунок 13) может быть легко рассчитана:

NPV= NPV*q — NPV*IRR = R[a(q; T) — a(IRR; T)], (8)

где R — результат;

|

a(q; T) — современная величина единичной ренты; a(IRR, Т) — величина единичной ренты при q = IRR.

6 Модифицированная внутренняя ставка доходности

![]()

![]()

(9)

где SR — компаундированная (накопленная) величина результата.

Если MIRR > q, то проект эффективен, если MIRR < q, то проект неэффективен.

7 Средневзвешенный срок жизненного цикла проекта

1 уг Г(дг+ Zt)

![]()

![]() 1S1PV Ijt=0 (l+tl’f

1S1PV Ijt=0 (l+tl’f

Если величина D не превосходит заданной, то проект эффективен; если же превосходит, то проект неэффективен.

Для расчета эффективности проекта необходимы исходные данные. В соответствии с методическими рекомендациями по оценке инвестиционных проектов, утвержденных Министерством экономики РФ, Министерством финансов РФ, Государственным комитетом РФ по строительной, архитектурной и жилищной политике № ВК 477 от 21.06.1999, к их числу относится комплексная информация инвестиционного проекта [42].

Исходная информация для расчётов эффективности имеет следующую структуру:

— сведения о проекте и его участниках;

— экономическое окружение проекта;

— сведения об эффекте от реализации проектов-аналогов;

— денежный поток от инвестиционной деятельности;

— денежный поток от операционной деятельности;

— денежный поток от финансовой деятельности.

Общие сведения о проекте должны включать в себя:

— характер проектируемого объекта;

— сведения о размещении производства;

— сведения о размещении поселения;

— информацию об особенностях применяемых технологий и используемых ресурсов.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ПРИ СВАРКЕ ПЛОСКИХ. АРМАТУРНЫХ СЕТОК И КАРКАСОВ

В оборудование рабочего места для сварки входят: сварочная машина, рабочий стол, подставка для сварщика (предназначена для изоляции от пола), козелки или лотки для стержней и тележка или другой инвентарь для укладки готовых изделий.

Все машины для точечной сварки имеют водяное охлаждение. Поэтому к рабочему месту должен быть подведен водопровод и предусмотрен сток для воды.

Сварочная машина обслуживается электросварщиком 5-го разряда и арматурщиком 3-го разряда. На рабочем стате сварщика устраивают лотки для укладки нарезанных стержней. Поверхность стола обивают кровельной сталью. На рис. 146 изображена организация рабочего места сварщика при наличии одной одноточечной машины.

Арматурщик 3-го разряда подносит и укладывает стержни в лотки, а также снимает со стола сваренные сетки. При сварке длинных каркасов иногда может потребоваться второй арматурщик.

Для того чтобы избежать повертывания на 180° в процессе сварки сетки или каркаса, необходимо организовать рабочее место

Рис. 146. Организация рабочего места у одноточечной

сварочной машины

Ориентировочные режимы сварки круглых стержней из горячекатанной и холоднообработанной стали на машине АТП-75 (при усилии сжатия 180—350 кг

|

Таблица 29

|

Таблица ЗО

Ориентировочные режимы сварки двух круглых стержней

из горячекатаннэй и холоднообдаботанной стали

на машине МТП-75-6

|

Диаметры стержней |

Ступень трансформатора |

Выдержка под током в сек. |

|

3+3 |

I |

0,04 |

|

5+5 |

II |

0,04-0,05 |

|

6+6 |

III—IV |

0,15-0,10 |

|

6+8 |

IV |

0,04-0,15 |

|

6+10 |

IV |

0,10-0,15 |

|

6+12 |

V |

0,10-0,15 |

|

6+16 |

V |

0,15—0,28 |

|

6+22 |

VIII—VI |

0,28-1,07 |

|

10-fl0 |

VIII |

0,10-0,59 |

|

10+10 |

VI |

0,28-0,43 |

|

10+22 |

VII—VIII |

0,67-0,59 |

|

10+25 |

VIII |

0,67 |

|

12+12 |

VII |

0,59-1,40 |

|

12+12 |

VII |

0,36-0,43 |

|

16 + 16 |

VI-VII |

1,58—1,07 |

|

16 + 16 |

VIII |

1,98-4,02 |

|

16+22 |

VII—VIII |

6,75—1,08 |

|

16+25 |

VIII |

1,98 |

|

18+18 |

VII |

1,98-6,75 |

|

20+20 |

VIII |

5,04-6,7 5 или 8,94 |

|

22+22 |

VIII |

6,75—11,6 |

|

Таблица 31 |

Ориентировочные режимы сварки стержней из гооячекатанной

стали периодического профиля на машине МТП-75-6

высш их ступенях. 12 А. С. Торопов

с двумя сварочными аппаратами по методу арматурщика

Н. С. Замкова (рис. 147, а и б). На одном аппарате сваривают пе-

ресечения вдоль одной стороны каркаса, на втором — вдоль дру-

|

Рис. 147. Организация рабочего места при работе на двух одноточечных машинах: |

а — общий вид; б— схема рабочего места при двух столах в

одной линии; в — схема рабочего места при двух отдельных

столах: 1 — сварочные машины; 2 —столы; 3 — лотки для заго-

товок; 4 — сварщик; 5 — арматурщик

гой стороны. При такой организации рабочего места повышение производительности труда доходит до 50 %.

Однако такая расстановка машин требует большой длины цеха. Сварные арматурные сетки больших размеров (1.2×6,0 м) можно изготовлять на двух поставленных одна против другой (рис. 147, в) точечных машинах с увеличением до 550 мм вылетом электрододержателей. У каждой машины устанавливают стол длиной, равной удвоенной длине изготовляемой сетки, и шириной, немного меньшей ширины сетки. На одной машине сваривают сетку на половину ее ширины, затем сетку передают на стол к другой машине, где сваривают вторую половину сетки. Такая расстановка машин и ‘последовательность изготовления широких сеток исключает необходимость поворачивания их. при изготовлении.

Широкие сетки изготовляет звено в составе сварщика и подсобного рабочего; подсобный рабочий помогает сварщику при раскладке стержней, поддерживает сетку в процессе сварки, помогает передвигать сетку и переносить ее на другой стол.

Как показала практика, применение двух сварочных машин экономически целесообразно только в том случае, если необходимо за смену изготовить не менее 300 сеток.

Удлинение электрододержателей (или так называемых хоботов) допускается производить только путем приварки медных цилиндров одинакового с ними диаметра. При удлинении хоботов, т. е. при увеличении вылета электродов, увеличиваются потери мощности машины. Учитывая это, после такой переделки машины нужно уменьшить наибольший диаметр свариваемых стержней или увеличить время выдержки их под током или, наконец, переключить ступень трансформатора.

Организация рабочего места для сварки широких арматурных сеток и каркасов весом более 30 кг и длиной более 3 м при использовании одной одноточечной сварочной машины показана на рис. 148. В оборудование рабочего места входят сварочная машина 4, сборочный стол 1, передвижной кондуктор-тележка 2, движущаяся по рельсовому пути 3, а также поворотный круг 5.

Порядок сварки каркаса или сетки следующий.

Сборка каркаса 6 производится в одном из кондукторов 2 на сборочном столе 1 (рис. 148,а). Второй кондуктор в это время находится на участке для съема готовых каркасов. После окончания сборки сборочный стол с каркасом перемещается в поперечном направлении и подается к сварочной машине (рис. 148,6). Одновременно второй кондуктор подается на сборочный стол. В то время, когда производится сварка одной стороны каркаса, на втором кондукторе собирают следующий каркас (рис. 148,е). На рис. 148, г показан момент повертывания поворотного круга для последующей сварки другой стороны каркаса.

После того как сварка окончена, каркас вместе с кондуктором подается на участок для съема. В это время сборка следующего каркаса должна быть закончена (рис. 148,6). В то время как готовый каркас снимают с кондуктора и кондуктор подают для очередной сборки, начинается сварка следующего каркаса (рис. 148, е),

Сборочно-сварочные кондукторы (шаблоны) должны обеспечивать проектное расположение стержней в пределах допускаемых отклонений, а также быструю сборку и сварку изделий. На рис. 149 показаны конструкция металлического шаблона для сварки сеток и конструкция кондуктора-тележки.

|

Рис. 149. Конструкция кондуктора-тележки для сборки и сварки арматурного каркаса: |

/ — рельсовый путь из швеллера; 2 — станина кондуктора из четырех досок; 3 — поперечина из уголка; 4 — подвижные упоры для закрепления продольных стержней каркаса; 5 — упоры для закрепления элементов решетки каркаса; 6 — ролики для передвижения кондуктора; 7 — «горка», приваренная к швеллеру в месте подъема тележки с изделием при проходе под электродом сварочной. машины

Организация и последовательность сварки сеток для ребристых плит большой длины на одноточечной машине показаны на рис. 150.

Шаблон (рис. 150, в) изготовляют из дюралевых уголков 25×25 мм (вместо уголков могут быть применены газовые трубы). Длинные стенки шаблона раскрепляют по всей высоте связями и в нескольких местах по длине связывают планками с упорами для укладки продольных стержней сетки. Один торец шаблона снабжен сеткой, а второй делается открытым, что позволяет сваривать сетки различной длины на одном и том же шаблоне. Шаблон снабжен четырьмя роликами, что облегчает его передвижение по столу. •

При изготовлении сеток заготовленные продольные стержни укладывают на столе с левой стороны от сварщика, а поперечные стержни (хомуты) с правой стороны. Сварщик берет нужное количество продольных стержней и укладывает их в вырезы шаблона. Затем на продольные стержни укладывают пакет хомутов от-

1S1

тибами вниз. Раскладка хомутов производится в процессе сварки. Продвигая шаблон, сварщик отделяет один хомут, устанавливает его в соответствии с заданным шагом и производит сварку. Передвижение шаблона по столу производится обеими руками. В момент сварки хомут придерживают левой рукой.

Сварка узлов производится в следующем порядке. К продольным стержням, уложенным в шаблон, приваривают первый хомут в последовательности, указанной на рис. 150, б. Затем шаблон передвигают влево на величину шага между хомутами, укладывают хомут и приваривают к продольным стержням, как показано на рис. 150, б. Третий хомут приваривают к двум крайним продольным стержням и к одному среднему (рис. 150, б-3). Четвертый хомут и все последующие привариваются к одному крайнему продольному стержню во всех узлах и к средним продольным стержням в шахматном порядке (рис. 150, 6-4) и т. д. После того как хомуты будут приварены к трем продольным стержням, каретку с сеткой передвигают в обратном направлении и производят сварку хомутов со вторым крайним продольным стержнем (рис. 150, 6-5 и б).

Легкие каркасы и сетки из стержней диаметром до б мм при неизменяемом расстоянии между стержнями можно сваривать без сборочных кондукторов, применяя разметку расположения стержней на сборочном столе. При этом сварщик, приваривая к сетке очередной стержень, совмещает ранее приваренный стержень с линией, нанесенной на сборочном столе. Таким образом обеспечивается заданное расстояние между стержнями.

При применении многоточечной сварочной машины, изготовляющей сетки неограниченной длины, у рабочего места (рис. 151)

|

Рис. 151. Установка многоточечной сварочной машины для изготовления сеток неограниченной длины: 1 — вертушки для арматуры продольных стержней; 2 — вертушки для арматуры поперечных стержней; 3 — правильно — резальный станок; 4 — приспособление для выпрямления стержней; 5 — сварочная машина; 6 — готовая сетка |

вместо столов с нарезанными стержнями располагают круги катанки на вертушках по числу продольных стержней сетки. Одну из вертушек устанавливают для подачи поперечных стержней через правильно-резальный дтанок.

Гнутий свг’улих плоских сеток, предназначенных для армирования ребристых кр-ээе-тьлых плит, производится на станке конструкции А. П. Реззсііоза (рис. 152).

Зажимы станка (или прижимы; / к валы 2 с изгибающими секторами связаны между собой кривошипным устройством, которое обеспечивает их совместное вращение. Последовательность работы станка такова: сваренную плоскую сетку укладывают в станок. Затем включают электродвигатель, приводящий в движение валы и зажимы. Механизм их вращения отрегулирован таким образом, что к моменту начала изгибания сетки изгибающими секторами она бывает прижата спустившимися зажимами.

В процессе изготовления необходимо систематически контролировать качество сварных сеток. Контроль включает:

а) наружный осмотр и обмер изготовленных изделий;

б) опробование прочности сварных соединений в готовых изделиях (при диаметре стержней не более 12 мм). Для этого концы поперечных (распределительных) стержней меньшего диаметра, выступающие за крайний продольный стержень большего диаметра, отгибают из плоскости сетки на угол 90° при помощи ключа или газовой трубы; при этом сварные соединения не должны разрушаться;

в) проверку качества сварной сетки. Для этого сварное соединение разрушают молотком и обследуют. Сварная точка в изломе должна быть блестящей, без пор, раковин, трещин и без потемнения по периметру, которое указывает на непровар;

г) проверку величины вмя — тия поверхности стержня меньшего диаметра в месте

сварщик должен надевать при работе рукавицы и фартук, а также очки с простыми стеклами, снабженные плотно прилегающими щитками для защиты глаз от искр;

под нижним хоботом машины следует устанавливать щиток, предохраняющий ноги сварщика от попадания искр;

все части аппарата, находящиеся под первичным напряжением должны быть закрыты кожухами; аппарат должен быть заземлен;

проведение любого вида ремонта, настройки и чистки электродов под током запрещается;

переключение перемычек ступеней трансформатора должно производиться только при выключенном рубильнике.

Электрическая сеть, питающая сварочную аппаратуру, имеет обычно высокое напряжение. Поэтому подводка к сварочному трансформатору должна выполняться с соблюдением всех требований к постоянным электрическим сетям. Сварочные трансформаторы, кроме того, должны снабжаться специальным устройством для автоматического отключения при холостом ходе и смене электрода.

При работе в темное время суток освещенность рабочего места сварщика должна соответствовать требованиям санитарных норм.

МАШИНЫ ДЛЯ ТОЧЕЧНОЙ СВАРКИ СЕТОК И КАРКАСОВ

Применение сварки для изготовления плоских сеток и каркасов значительно повышает производительность труда по сравнению с ручной вязкой, улучшает качество изделий и ведет к экономии металла.

Основным видом сварки при изготовлении плоских каркасов и сеток является точечная сварка. При такой сварке электроды подводят ток к соединяемому месту и с помощью рычагов или специальных механических и пневматических приводов создают давление на свариваемые детали.

При точечной сварке в местах контактов между свариваемыми стержнями происходит выделение тепла, что обеспечивает нужный для сварки разогрев металла, доходящий до температуры плавления.

По числу одновременно свариваемых пересечений стержней различают одноточечные и многоточечные сварочные машины.

На рис. 141 показана схема сварочной одноточечной машины. Трансформатор 1, присоединенный к питающей сети через плавкие предохранители, имеет первичную обмотку 2, которая может посекционно переключаться регулятором 4 в зависимости от потребного напряжения; ток от вторичной обмотки 3 подведен к верхнему электроду 6 и нижнему электроду 5; при нажиме педали 7 верхний электрод зажимает свариваемые детали, одновременно включая ток через контактор 8.

Трансформатор необходим для повышения силы тока до величины требующейся при сварке. Его первичная обмотка включается в электрическую сеть, а вторичная— присоединяется к электродо — держателям-рычагам. Регулятором можно переключить степень трансформации, меняя силу тока во вторичной обмотке.

Свариваемые стержні! нажатием педали зажимаются между электродами; сила сжатия регулируется пружиной. Одновременно с нажатием включается ток, который прогревает детали в месте сварки. Процесс сварки оканчивается снятием давления электродов и выключением тока.

Помимо автоматических одноточечных сварочных машин с педальным ножным управлением, для сварки арматуры применяют также машины с дублированным (автоматическим и педальным) и автоматическим управлением, в которых сжатие осуществляется пневмогидравлическим или электромоторным приводом.

Электроды для точечной сварки, изготовляемые из меди, специальных медных сплавов или бронзы в соответствии с технологическими правилами по электросварке арматуры железобетонных конструкций, имеют цилиндрическую рабочую часть и плоскую контактную поверхность (рис. 142). Диаметры контактной поверхности электродов рекомендуется принимать в зависимости от диаметра свариваемых арматурных стержней:

при диаметре стержней от 3 до 10 мм диаметр поверхности — 20 мм;

при диаметре стержней от 10 до 32 мм диаметр поверхности — 40 мм.

При сварке на одной машине стержней различного диаметра следует применять электроды с наибольшим из рекомендуемых диаметров.

На рис. 143 показаны наиболее распространенные точечные сварочные машины АТП-25

и МТМ-50-1. Как видно из рисунка, конструкции их в достаточной степени сходны, но машина МТМ-50-1 имеет, помимо педали, дополнительно электродвигатель и механический привод-

В табл. 28 приведены технические характеристики применяющихся в строительстве одноточечных сварочных машин.

Электрододержатели и хоботы машин во время работы охлаждаются пропускаемой через них проточной водой.

В машинах с педальным приводом (типов АТП-25, АТП-50. АТП-75) усилие сжатия при сварке создается сварщиком путем нажатия на ножную педаль.

Процесс сварки не автоматизирован и время выдержки под током регулируется рабочим-сварщиком. В машинах с моторным приводом (типов АТА-20, АТА-40-8, АТА-40-9, МТМ-50 п МТМ-75) усилие сжатия и время выдержки под током регулируются при помощи специального механизма; эти машины могут работать на автоматическом и неавтоматическом режиме. При неавтоматическом режиме выдержка под током, так же как и в машинах типа АТП, регулируется рабочим.

В машине типа МТМ-75 усилие сжатия на электродах создается при помощи пневматического устройства. Машина работает с автоматической регулировкой времени выдержки под током.

Машина типа МТПГ-75 имеет пневмогидравлическин механизм сжатия, в котором давление сжатого воздуха передается гидравлической системе, заполненной специальным маслом.

При выборе необходимого типа машины надо учитывать объем сварочных работ (число сварочных точек), диаметр свариваемых

Таблица 28

Характеристика одноточечных сварочных контактных машин серийного производства

Стационарные машины

|

Продолжение табл. 28

|

стержней и возможность питания машины электроэнергией и сжатым воздухом.

Основным недостатком одноточечных машин является небольшой вылет электрододержателей, ограничивающий ширину свариваемых сеток и каркасов до 1000 мм (с повертыванием на 180°).

В настоящее время разработаны и частично применяются на производстве несколько типов так называемых многоточечных сварочных машин, рассчитанных на сварку сеток большой ширины одновременно в нескольких точках. На рис. 144 показана од-

Рис*. 144. Многоточечная сварочная машина консольного

типа:

1 — электродвигатель подъема и опускания траверсы: 2 — траверса: 3 — электроды, 4 — штурвал изменения расстояния между рядами электродов; 5 — редуктор продольной подачи; 6 — электродвигатель продольной подачи; 7 — рукоятка включения продольной подачи: 8 — крючок продольной подачи; 9 — кнопочные выключатели; 10 — штурвал регулирования величины

продольной подачи

на из таких машин, имеющая 20 электродов, расположенных в два ряда; одновременно можно сваривать 20 точек при расстоянии между ними 50 мм или 10 точек при расстоянии между ними 100 мм. Машина дает возможность сваривать сетки шириной до 1,0 м (без повертывания сетки), любой длины из прутьев диаметром от 3 до 9 мм. Производительность машины до 1200 м2 сетки в смену.

Стержни, заготовленные для сварки на этой машине, укладываются на нее вручную.

На рис. 145 показана полуавтоматическая многоточечная машина ВНИОМС конструкции Г. Ф. Долженко и С. С. Леви для сваривания сеток шириной до 4,5 м любой длины из стержней диаметром до 20 мм.

Расстояние между продольными стержнями может меняться в пределах от 50 до 300 мм, а между поперечными стержнями

|

5BOD |

может быть взято любое, начиная от 75 мм. Наибольшая часовая производительность такой машины составляет при диаметре стержней до 10 мм — 1200 точек, а при больших диаметрах — 800 точек.

Эксплуатация многоточечных сварочных машин экономически целесообразна, как правило, в условиях централизованного арматурного завода или цеха.

На заводах железобетонных изделий применяют автоматические многоточечные сварочные машины; их описание приводится в учебниках по изготовлению сборных железобетонных конструкций и деталей.

При выборе типа машины наибольшее количество сварок в час можно определить, пользуясь следующей несложной формулой:

3600 . пв

где п — количество сварок в час;

ПВ — расчетный процент времени включения сварочного трансформатора (см. табл. 22);

t — время одной сварки в секундах (берется по справочным данным или путем пробной сварки).

Из формулы видно, что для повышения производительности нужно сокращать время сварки, а это может быть сделано только при увеличении силы сварочного тока.

Нормальная длительность сварки для различных диаметров стержней и некоторых типов сварочных машин приведена в табл. 29, 30 и 31.

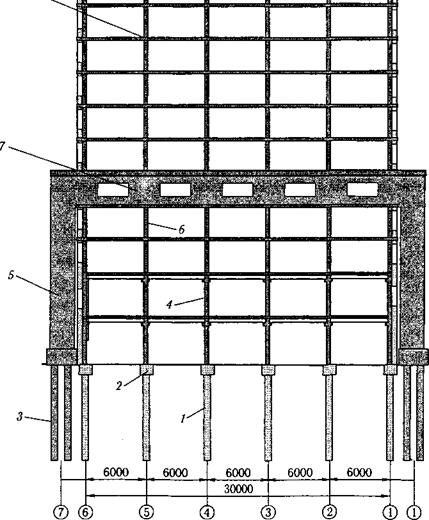

Реконструкція житлових і громадських будинків

Метою реконструкції житлових і громадських будинків є приведення у відповідність їх до сучасних архітектурно-планувальних, санітарно — технічних і комфортних вимог та подовження терміну їх експлуатації. Будинки, побудовані 60—100 років тому, не відповідають сучасним вимогам, а масове житло, побудоване в 50 —60-х роках XX ст., ще більшою мірою потребує реконструкції. Цього можна досягти переплануванням будівель із заміною несівних конструкцій та інженерних систем або несівних конструкцій і перекриттів. Крім того, для збільшення корисних площ будівель застосовують також добудову нових приміщень надбудовою та прибудовою.

Надбудови за конструктивними ознаками можна поділити на такі, що виконують:

• без додаткових навантажень на основні несівні конструкції;

• із додатковими навантаженнями;

• з підсиленням основних несівних конструкцій;

• зі зміною конструктивної схеми;

• із застосуванням додаткових несівних опор.

Надбудови без додаткових навантажень на основні несівні конструкції виконують зі збереженням їх у наявному стані. Якщо вони не мають пошкоджень і перевантажень, то їх не підсилюють. Зазвичай це є збільшення висоти будинку зі збереженням його внутрішньої структури, особливостей габаритів, несівної основи. У такий спосіб можна надбудувати 1—2 поверхи у більшості будинків традиційної забудови заввишки в два —п’ять поверхів. Такі надбудови можливі внаслідок ущільнення ґрунту основи в процесі експлуатації будинку в разі задовільного стану фундаментів і потрібного запасу міцності стін і опор.

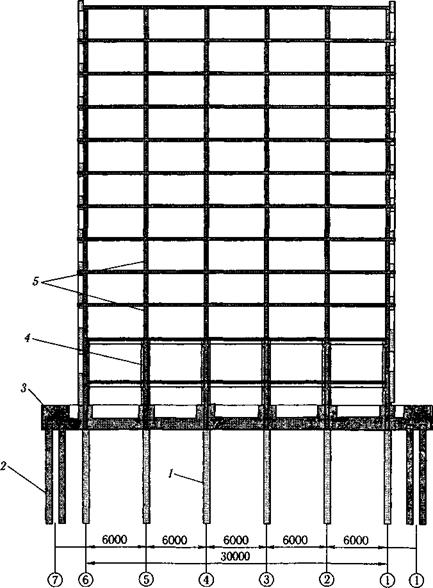

Надбудови зі зміною конструктивної схеми будинку здійснюють, звільнивши від додаткового навантаження, тобто маси надбудованих поверхів, основні несівні елементи наявного будинку і передавши додаткове навантаження на ті конструкції, які ненавантажені або навантажені слабко. Такі надбудови доцільно споруджувати лише тоді, коли потрібний об’єм надбудови не можна здійснити без зміни конструктивної схеми з підсиленням основних несівних конструкцій, що слід довести під час обстеження будинку та підготовки до проектування. Надбудови зі зміною конструктивної схеми дають можливість підвищити будівлю на 3 —4 поверхи.

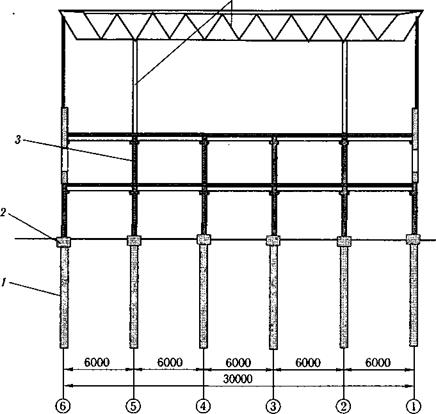

Надбудови із застосуванням додаткових несівних опор можуть бути споруджені над будь-яким будинком і на будь-яку висоту. Конструктивне рішення таких надбудов — це спорудження нових опор або інших несівних елементів частини будівлі, що надбудовується, які засновуються на власних фундаментах. Ці несівні конструкції можна розміщувати як усередині габариту наявного будинку, так і поза ним. З урахуванням труднощів улаштування фундаментів для додаткових опор їх бажано розміщувати з більшими відстанями, ніж у новому будівництві. У більшості випадків застосовують масивні монолітні бетонні фундаменти або фундаменти з набивних паль. Планування та конструкції поверхів, що надбудовуються, при цьому можуть бути зовсім іншими, ніж у наявному будинку.

Конструктивне рішення такої надбудови має два основних варіанти. У першому випадку влаштовують платформу (стіл) основи, на якому нові поверхи можуть мати які завгодно конструктивні схеми. У другому — на кожному поверсі або через поверх передбачають несівні елементи у вигляді балок (ферм, рам), що встановлюються на додаткових колонах надбудови.

У такий спосіб був надбудований 59 поверхами заввишки 244 м центральний залізничний вокзал Нью-Йорка, який є архітектурно-історичною пам’яткою. Різні конструктивні схеми надбудов наведено на рис. 4.1 —4.4.

Прибудови вважають додатками до наявних будинків у плані, а також розглядають як включення невеликих старих будинків у нові будівельні комплекси.

Роль архітектора під час розроблення проекту реконструкції громадських та житлових споруд має бути основною. Розробляючи проект реконструкції, архітектор повинен пам’ятати, що навіть незначна перебудова будинку чи споруди може спричинити його пошкодження. Щоб запобігти цьому, слід не перевищувати навантаження на фундаменти, не планувати пробивання значної кількості прорізів і пазів у несівних стінах, не відключати систему опалення взимку, не залишати будинок без даху на довгий час. Виконують прибудови до наявного будинку із улаштуванням робочого шва. Підошву нового фундаменту прибудови зазвичай закладають на одному рівні з фундаментом наявного будинку.

|

Рис. 4.1. Надбудова поверху з легких металевих конструкцій: 1 — палі наявної споруди; 2 — ростверк тієї самої споруди; 3 — наявні елементи каркаса і перекриття; 4 — металеві конструкції надбудови |

Реконструюючи громадські й житлові будинки, дотримуються таких умов: роботи проводять із відселенням або без відселення з будинків мешканців чи організацій; будівельним роботам передує розбирання старих конструкцій.

Реконструкцію слід проводити у чіткій відповідності до проекту виконання робіт, у якому розроблено методи і терміни їх виконання. Низька культура виробництва та зволікання зі строками робіт досить часто призводять до того, що ще міцні будівлі у період реконструкції або після її закінчення потребують додаткового підсилення несівних конструкцій, мають тріщини у стінах та інших конструкціях чи підвищену їхню вологість.

|

Рис. 4.2. Надбудова багатоповерхової частини з підсиленням наявних конструкцій 1 — палі конструкції, що надбудовується; 2 — додаткові палі; 3 — плита-ростверк підси лення; 4 — підсилення наявних колон; 5 — конструкції каркаса надбудови |

|

Рис. 4.3. Надбудова багатоповерхової частини з переобпиранням: 1 — палі споруди, яка надбудовується; 2 — ростверк тієї самої споруди; 3 — додаткові палі; 4 — наявні елементи каркаса і перекриття; 5 — додаткові опори; 6 — загальні приміщення; 7 — додаткові конструкції платформи основи; 8 — конструкції каркаса надбудови |

|

Рис. 4.4. Надбудова багатоповерхової частини з частковим переобпиранням: / — палі споруди, яка надбудовується; 2 — ростверк тієї самої споруди; 3 — додаткові палі; 4 — наявні елементи каркаса і перекриття; 5 — додаткові опори; 6 — конструкції каркаса надбудови; 7 — додаткові конструкції платформи основи |

Відомо два організаційно-технологічних прийоми реконструкції: 1) виконання всіх робіт із розбирання старих конструкцій, а потім зведення нових; 2) розбирання спочатку тільки тих конструкцій, які відкривають фронт для певних робіт, а потім інших. У першому випадку роботи виконують за допомогою баштового крана: знімають покрівлю, дах, покриття, перегородки, перекриття тощо. У будинку розбирають усе, крім фундаментів і несівних стін, а потім виконують внутрішні конструкти — ви знизу вгору так, як і при новому будівництві, з використанням баштового крана. У другому випадку застосовують малу механізацію. Роботи ведуть одночасно на всіх поверхах. Матеріали на робочі місця подають за допомогою малої механізації або вручну від приймальних площадок, винесених у вікна або на балкони. На виносні площадки матеріали і конструкції подають підйомниками та кранами. Якщо вантажі подають на поверх крізь віконні отвори кранами, то на нижніх поверхах не повинні знаходитися люди.

Підсилення фундаментів виконують у таких випадках: при руйнуванні окремих ділянок фундаментів від осідання, розмивання ґрунтів, раніше здійснених конструктивних змін, зокрема виникнення отворів; при збільшенні навантаження на фундаменти від конструкцій заміни чи надбудов.

Зношені кам’яні фундаменти зміцнюють ін’єкцією цементного розчину під тиском 2 — 10 атм у шви між каменями.

Кам’яні стрічкові фундаменти підсилюють розширенням підошви, заглибленням, розширенням із одночасним заглибленням, утворенням фундаментної плити, буроін’єкційними палями. Роботи виконують захватками близько 3 — 5 метрів, а за потреби і меншими. Для збереження цілісності будинку під час відкриття фундаментів навантаження від розміщених вище стін і поверхів повністю або частково передають на тимчасові опори. Виконуючи земляні роботи, стінки виїмок потрібно закріпити.

Підсилення і способи усунення дефектів стін. За наявності в стінах дефектів застосовують різні способи їх усунення: підсилення простінків і стовпів; ремонт і підсилення перемичок; відновлення проектного положення стін; збільшення жорсткості стінового каркаса будівлі. Крім того, можливі перекладення окремих ділянок стіни, підвищення теплозахисних властивостей і поліпшення естетичного вигляду стіни.

За наявності в стіні тріщин давнього походження без слідів їх розкриття останнім часом, такі тріщини ліквідують, якщо стіна загалом не втратила своєї форми і несівної здатності.

Тріщини завширшки до 40 мм заповнюють нагнітанням розчину під тиском близько 2,5 атм.

Місця розміщення отворів для нагнітання розчину вибирають залежно від розташування тріщин на стіні: на ділянках із вертикальними або похилими тріщинами їх улаштовують через 0,8—1,5 м, а на горизонтальних тріщинах — через 0,2 — 0,3 м.

Іноді при ліквідації тріщин на найпомітніших ділянках стіни укладають кілька цеглин, які називаються замком, а в довгих і широких тріщинах влаштовують замок з якорем із прокатного профілю, що укріплюють у стіні анкерами.

Якщо в стіні виявлено наскрізні тріщини у вигляді розривів кладки в місцях з’єднання зовнішніх і внутрішніх стін або в зовнішніх кутах, для зміцнення їх застосовують металеві накладки зі штабової сталі. Кінці накладок загинають у бік стіни для кращого зчеплення з нею і фіксують болтами, які розміщують від тріщини на відстані, що дорівнює приблизно півтори товщини стіни. У простіших випадках за порівняно невеликої довжини і ширини тріщини накладки можна кріпити до стіни йоржами з одного боку стіни. Якщо стіни відхиляються від вертикалі, виправити їх можна за допомогою вертикальних накладок із прокатних профілів (швелера JM? 12 — 16) із кріпленням їх йоржами.

Дефекти стін у вигляді спучення, порушень початкової форми усувають накладанням прокатних профілів із двох боків стіни в горизонтальному або вертикальному напрямках. Ці профілі називають розвантажувальними жорсткими поясами.

У разі застосування поясів у паралельних стінах будинку їх зв’язують між собою тяжами, які влаштовують на рівні конструкції підлоги для збільшення жорсткості усього стінового каркаса.

Крім системи жорстких накладок загальне відновлення жорсткості стінового кістяка як просторової конструктивної системи здійснюють за допомогою заздалегідь напружених поясів або тяжів з круглої арматурної сталі. Пояси є простими у виконанні і дуже ефективними. Тяжі діаметром 28 — 40 мм розміщують на рівні тих перекриттів, в яких є тріщини. На кутах будинку встановлюють опорні швелери № 12—15 завдовжки близько 1,5 м, до яких приварюють тяжі.

У плані будинку пояси мають утворювати замкнені контури, за можливості близькі до квадрата зі співвідношенням не більше ніж 1 : 1,5. Довжина поясів на кожній зі стін може досягати 15—18 м. Попереднє напруження поясів створюють натяжними муфтами, які передбачають зазвичай у середній частині кожної ділянки периметра поясу. Зусилля натягнення контролюють динамометричним ключем відповідно до розрахункової величини. Система напружених поясів утворює в стіновому каркасі стискальні зусилля, які гасять розтягнення і деформації, що є наслідком порушення форми стінового каркаса.

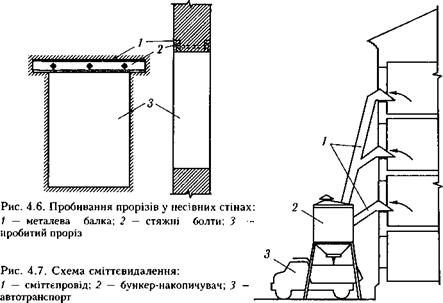

При зміцненні стінового каркаса напруженими поясами зменшується витрата металу порівняно з жорсткими накладками. Конструкція напружених поясів складається зі стандартизованих вузлів, а роботи з улаштування є суто монтажними. Невеликі перерізи металевих поясів дають можливість зберегти поверхню фасаду, для чого всі складові частини поясів потрібно розміщувати у заздалегідь підготовлених борознах.