Архивы за 02.10.2015

МАТРИЦЫ

Матрицы устраивают из бетона марки 200—300 на шлакобетонной подготовке, закладывая в них, как правило, паровые регистры тля обогрева изготовляемого изделия. Отклонение положения паро — зых труб в теле матрицы от проектного не должно быть более ±3 мм. Для облегчения съема готовых изделий боковым граням

матрицы придают уклон не менее 1 :15 и все внутренние углы закругляют, усиливая их армированием сеткой Рабитца.

Изготовляют матрицы в зависимости от сложности их рельефа и размера, двумя способами: по шаблону или путем отливки по моделям. По шаблону готовят относительно простые матрицы не большого размера. Матрицы для изделий со сложной поверхностью и площадью более 15 м2 изготовляют отливкой по моделям.

Последовательность изготовления матриц посредством шаблона показана на рис. 52. Верхняя плоскость наружной опалубки должна эыть отфугована и установлена но уровню, а нагревательная система матрицы опробована и к моменту укладки бетона нагрета до

температуры не ниже 50а. Углубления для ребер изделия в матрице образуются путем установки внутренней опалубки; рельеф поверхности достигается профилированием посредством шаблона верхнего слоя матрицы из цементного раствора состава 1:2 или 1: 3 с по

делью также может служить готовое железобетонное изделие. Гипсовую деталь, изготовляемую на месте при помощи шаблонов, необходимо армировать вязальной проволокой (закрепленной к вбитым в боек гвоздям), а после просушки покрывать шеллаком. Поверхность деревянной модели шпаклюется4 и окрашивается масляной краской.

|

f |

/

Деревянную и гипсовую модели следует использовать один раз для изготовления первой матрицы; для изготовления последующих матриц того же типа должны использоваться изделия, забетонированные в первой матрице. Эти изделия-модели изготовляются из бетона марки не ниже 300. Перед бетонированием матрицы модель покрывается слоем смазки, затем производится опробование нагревательной системы и ее нагрев до 50—70°. Прогрев матрицы производится в течение всего времени ее твердения (1—1,5 суток).

Изготовление изделия, которое затем используется при отливке матрицы, может производиться в песчаных формах, как показано на рис. 54. В бездонный ящик с высотой стенок, равной высоте из

делия, засыпают влажный мелкозернистый песок и тщательно уп- тотняют его вибрированием. Затем, осторожно удалив стенки ящи — са, на расстоянии 0,1 м от граней песчаной призмы, устанавливает строго по уровню рейки, по которым перемещают шаблон, придающий песку заданную форму. После этого на место реек устанавливают металлическую бортовую опалубку, укладывают арма — — уру и бетонируют изделие, которое в дальнейшем используют в качестве модели для изготовления матрицы. Для этого после изготовления изделия его снимают с песчаной матрицы, перевертывает, очищают внутреннюю поверхность от песка и наплывов бетона, покрывают после промывки 5-мм слоем цементного раствора с келезнением и используют для изготовления матрицы.

Матрицы, изготовляемые в рабочем положении на месте их дальнейшего использования, армируются легкой сеткой из ар мату — чы диаметром 8—10 мм с ячейками 200, X200 и л и 300 X 300 мм; м ат — чицы, подвергаемые переворачиванию и транспортированию, арми — чуются по расчету и снабжаются монтажными (подъемными) пет-

ІЯМИ.

Горизонтальные и особенно наклонные боковые поверхности латрицы, соприкасающиеся с бетоном изделия, тщательно отделы — зают и выравнивают железнением с последующей шлифовкой или обработкой наждаком. Отшлифованную поверхность до начала эксплуатации матрицы тщательно пропитывают отработанным ми — зеральным маслом и каждый раз перед изготовлением изделия называют составами, препятствующими сцеплению укладываемо — ‘о бетона с рабочей поверхностью матрицы. Выполнение этих мероприятий облегчает отрыв готовых изделий от матриц и обеспечивает хорошее качество их поверхности, исключающее необходимость юследующей затирки. Изделия, получаемые с хорошо отшлифован — 1ых матриц, требуют перед покраской только шпаклевки. При не — •бходимости изготовления большого количества одинаковых изде — тий матрицу выполняют без каких-либо вкладышей или закладных частей. В одной матрице можно бетонировать изделия с разными трофилями окаймляющих граней или с гранями, имеющими изломы; для этого в бортах матрицы устраивают отверстия, через которые трелят закладные части или, что более удобно, к матрице при — срепляют на шарнирах или винтах бортовую опалубку.

Для облегчения снятия крупных изделий в матрицах иногда іредусматривают поршневые выталкиватели (из расчета один выталкиватель на 4 м2 бетонируемого изделия). При уходе за матрицами, тщательной смазке их перед бетонированием и аккуратном тодъеме готовых изделий возможно изготовление в одной матрице до 300—400 изделий. •

Поврежденные рабочие поверхности железобетонной матрицы чекомендуется1 ремонтировать следующим образом.

Пришедшая в негодность поверхность тщательно очищается от

‘«Временные указания по эксплуатации форм для изготовления сборных же — іезобетошшх конструкций и деталей» (ВСЙ-97-57 МСПМХП СССР), Централь — юе бюро технической информации, М., 1957.

грязи, наплывов бетона, затем насекается, продувается сжатым воздухом и промывается напорной струей воды. Для удаления с поврежденной поверхности бетона впитавшегося в него масла, ее покрывают слоем гипсового раствора толщиной 15—20 мм с водогипсовым отношением 0,6—07. Через 1—2 суток, когда раствор примет коричневый цвет от впитанного масла, его удаляют и при необходимости вторично проводят эту операцию. Следы масла с поврежденной поверхности удаляют после этого растиранием по поверхности кистью 3%-ного раствора столярного или казеинового — клея с удалением образующейся пены.

Очищенные места заделывают при неподогретой матрице цементным раствором состава от 1:2 до 1:3с водоцементным отношением 0,28—0,3 на цементе марки 400—500, причем желательно применение расширяющегося цемента. В углах и других ответственных местах матрицы для обеспечения лучшего сцепления нового бетона со старым поврежденные места предварительно армируют сеткой Рабитца с проволокой в 1,5—2 мм, которую закрепляют на заранее заделываемых в тело матрицы стержнях. После выдерживания раствора в нормальных условиях в течение не менее 3 суток отремонтированную поверхность обрабатывают так же, как поверхность вновь изготовленной матрицы.

Устройство ростверков и безростверковых свайных фундаментов

Огромная часть забивных свай остается недопогруженной до 1,5 м и более. На таком свайном поле возводить здание нельзя. Все сваи необходимо срезать на одном уровне. Для этого существуют различные приспособления: огромные кусачки, при этом арматуру обрезают автогеном или гидравлическими ножницами; разрывные устройства, позволяющие срезать головы свай на высоте от 0,5 до 2 м; сваерезы, с помощью гидроцилиндра срезающие специальным ножом сваю вместе с арматурой, и др.

При подготовке свайного поля к устройству ростверка осуществляется геодезическая разметка уровня срубки голов свай.

При заделке в ростверк головы свай разбиваются и сваривается арматура ростверка и свай. Устройство опалубки и бетонирование ростверков производится обычными способами, аналогично производству бетонных работ при устройстве фундаментов.

Применение сборных ростверков уменьшает объемы земляных работ, сокращает сроки строительства свайных фундаментов, снижает себестоимость возведения объекта по сравнению с монолитными ростверками, позволяет изготовлять ростверки централизованно в заводских условиях индустриальными методами, оставив на стройплощадке только устройство бетонной подготовки и монтаж. Их применение дает возможность унифицировать все решения фундаментов с одними и теми же конструкциями для фундаментов на естественном основании и на сваях.

Использование безростверкового свайного фундамента позволяет исключить работы по устройству монолитного ростверка. Его роль при этом выполняютрте — новые панели поперечных стен первого этажа, которые работают как неразрезные балки.

Контроль величины натяжения арматуры

От точности натяжения арматуры зависят степень предварительного напряжения бетона конструкции и надежность ее работы при эксплуатации. Это обусловливает необходимость контроля величины натяжения.

При механическом натяжении арматуры гидродомкратами контроль осуществляют в процессе ее натяжения по удлинению и показаниям манометра. Удлинение арматуры контролируют по миллиметровой шкале мерной рейки или стальной линейкой. За начальную точку отсчета принимается натяжение стержня после того, как будет выбрана слабина, т. е. когда стрелка манометра начнет смещаться от нулевой отметки. Контроль усилия натяжения производится по показаниям предварительно отградуированного манометра вместе с натяжным гидродомкратом. Усилие натяжения определяется по показаниям манометра с помощью градуировочного графика.

При механическом натяжении расчетные удлинения и усилия по показаниям манометра не должны различаться более чем на 10%. Если отклонения выше, то натяжение приостанавливают, устраняют неисправности в оборудовании или анкерных устройствах стержней и продолжают натяжение.

Контроль точности натяжения арматуры при электротермическом способе заключается в систематической проверке размеров заготовок, т. е. расстояний между внутренними опорными поверхностями анкеров стержней и расстояний между упорами форм, по разности которых определяют удлинение арматуры при ее натяжении.

Контроль точности натяжения арматуры при электротермическом способе заключается в систематической проверке размеров заготовок, т. е. расстояний между внутренними опорными поверхностями анкеров стержней и расстояний между упорами форм, по разности которых определяют удлинение арматуры при ее натяжении.

Фактические удлинения арматуры при электротермическом натяжении не должны отличаться от расчетных для стержней длиной до 6,5 м более чем на 4 мм, для стержней длиной до 12 м — более чем на 6 мм.

Манометры следует градуировать вместе с гидродомкратами или насосными станциями не реже одного раза в три месяца и после каждого их ремонта.

Помимо систематического пооперационного контроля величины натяжения арматуры по удлинению при электротермическом способе или по удлинению и показаниям манометра при механическом способе натяжения периодически рекомендуется контролировать силу натяжения арматуры измерительными приборами ПРД-У, ПИН, ИПН. Приборы ПРД-У и ПИН работают по принципу замера усилий оттягивания напряженного арматурного элемента, а ИПН — по принципу замера частот колебаний напряженной арматуры. Прибор ПРД-У (рис. 48) применяют для контроля силы натяжения стержневой арматуры диаметром от 10 до 36 мм, длиной от 6 до 24 м. Для замера силы натяжения прибор устанавливают в средней части поддона около напрягаемого стержня. Стержень захватывают крюком и оттягивают вверх, поворачивая рукоятки на 3, 5 и 8 оборотов. Усилие натяжения определяют по показанию индикатора и градуировочного графика. Точность контроля натяжения арматуры прибором ПРД-У составляет ±3%.

Контроль измерительными приборами силы натяжения арматуры рекомендуется осуществлять при освоении новых видов изделий и видов арматуры, при изменении технологии изготовления конструкций, замене оборудования, а также периодически (один — два раза в месяц) при текущей работе.

Глубинное уплотнение оснований предварительным замачиванием

Глубинное уплотнение оснований предварительным замачиванием, а также замачиванием и глубинными взрывами. Эти способы уплотнения основываются на способности лессовидных суглинков и супеси, а также пылеватых песков с высоким коэффициентом фильтрации (> 0,2 м/сут.) самоуплотняться при замачивании под действием собственного веса.

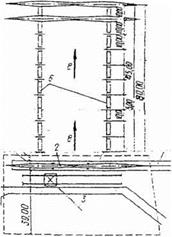

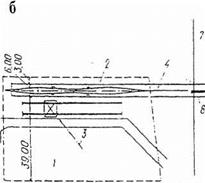

Процесс уплотнения (рис. 3.3, а) продолжается в течение 2-3 мес. Для повышения эффективности одновременно при замачивании используются глубинные взрывы (рис. 3.3, б). При взрывах создается серия ударных волн, которые подвергают грунт многократному динамическому воздействию. При применении такого способа глубина уплотнения достигает 30 м в течение 3…7 суток.

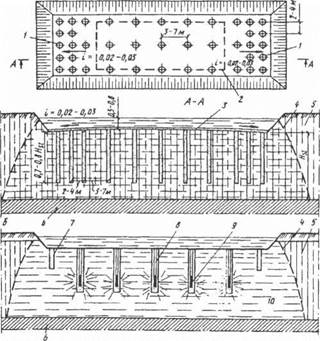

Уплотняемая площадка разбивается на отдельные карты с указанием их глубины и очередности замачивания. На плане указываются расположение поверхностных и глубинных марок, схема водопроводной сети, расположение скважин с указанием их глубины и диаметра. В составе ПОС приводят данные по расходу воды и времени замачивания каждой карты. При уплотнении оснований предварительным замачиванием для получения более равномерного понижения дно котлована или карты в пределах 10-15 м от края планируют: для квадратных котлованов с уклоном 0,02-0,03° к наружным сторонам по всему периметру, для прямоугольных — к двум меньшим сторонам (рис. 3.3, а).

|

Рис. 3.3. Уплотнение просадочных грунтов предварительным замачиванием (а) и замачиванием с глубинными взрывами (б): 1 — дренажные скважины; 2 — контур возводимого здания; 3 — дренирующий слой из крупнозернистого песка; 4 — зона замоченного грунта; 5 — лессовый просадочный грунт; 6 — непросадочный грунт; 7 — контурная траншея; 8 — дренажно-взрывная скважина; 9 — глубинный взрыв; 10 — замоченный грунт, уплотненный взрывами |

При залегании на поверхности суглинков или глин для сокращения времени замачивания устраивают дренирующие скважины диаметром не менее 15 см с засыпкой песком или гравием на глубину 0,7-0,8 проса — дочной толщины. Скважины располагаются по периметру котлована через 2-4 м.

Котлован заполняют водой с поддержанием уровня на высоте 0,3- 0,8 м от дна и до промачивания всей толщи просадочных грунтов и условной стабилизации просадки, за которую принимают просадку менее 1 мм в педелю. Если уплотнение ведут с применением глубинных взрывов, то взрывные работы следует выполнять сразу же после подачи в грунт воды. Разрыв между окончанием замачивания и взрывами составляет 3-8 ч.

При уплотнении грунтов замачиванием и глубинными взрывами применяют водостойкие взрывчатые вещества: аммонит №6 ЖВ,

граммонол, зерногранулит 50/50-В, 30/70-В.

Уплотнение грунтов после предварительного замачивания, в том числе и с использованием глубинных взрывов, как отмечено выше, происходит под воздействием собственного веса грунта, поэтому верхний слой необходимо доунлотнять тяжелыми трамбовками или укаткой.

НЕРАЗЪЕМНЫЕ ФОРМЫ

Неразъемные формы как съемные, так и опрокидные, рассчитаны на немедленную распалубку отформованных в них изделий, поэтому их требуется значительно (в 15—20 раз и более) меньше, чем сборно-разборных. Отформованное в неразборной форме изделие немедленно распалубливается — подъемом формы строго по вертикали вверх при съемных формах (рис. 48) или поворотом (опрокидыванием) формы на 180° с последующим ев| подъемом — при оп — а) П “ Л/ ‘

рокидных формах (см. рис. 50). ____ { г

Съемные формы устраивают бездонными, устанавливая их на поддон или непосредственно на стенд. Поворотные формы имеют как бортовые стенки, так и днище; после укладки бетона такая форма обычно покрывается поддоном и скрепляется с ним, затем поворачивается на 180°, изделие остается па поддоне, а форма снимается с него (рис. 49) для следующего цикла изготовления. Для лучшего отделения от изделия опрокидную форму часто перед ук

ладкой бетонной смеси выстилают смоченным в воде тонким полотном или бязью. В отдельных случаях применяют опрокидные формы без поддонов, оставляя изделие после поворота формы на поверхности стенда, предварительно посыпанной песком.

При такой технологии в одной форме за смену можно изготовить до 100 изделий. Если изделие выдерживается на стенде, то от-

По И-В

падает необходимость и в поддонах, которые применяют только в том случае, когда изделие после формования переносят в камеру выдерживания. Если полный цикл изготовления изделий равен одним суткам, то число поддонов принимают на 10—15% больше количества изделий, изготовляемых в сутки.

При изготовлении в неразъемных формах следует применять бетонную смесь с осадкой коиуса не более 1—2 см если по недосмотру использована смесь большей подвижности, то форма снимается или опрокидывается не сразу, а примерно через 20—30 мин., когда подвижность смеси уменьшится до требуемой.

Изготовляемые в опрокидных неразъемных формах изделия обязательно должны иметь одну горизонтальную поверхность совершенно ровную, которой они ложатся на поддон или стенд. Вторая горизонтальная поверхность изделия, соприкасающаяся с формой, может быть рельефной.

В съемных формах изготовляют изделия, у которых обычно обе

горизонтальные поверхности ровные, за исключением случая формования виброштампами. Вертикальные грани изделий, изготовленных в неразъемных формах, должны быть простого профиля и во всяком случае не в виде шипов или пазов, выполнение которых в неразъемных формах невозможно. Изделия, изготовленные с немедленной распалубкой, даже в случае применения жесткой бетонной смеси, из-за осадки бетона в момент распалубки, как правило, отклоняются от проектных размеров больше, чем изделия, изготовленные в сборно-разборной опалубке. Когда по техническим условиям точность изделия имеет особое значение, и допуски незначительны (до ±3 мм), применение неразъемных форм не может быть рекомендовано.

Поверхности неразъемных форм, соприкасающиеся с бетоном, должны быть тщательио выровнены (металлические формы отшлифованы). Для облегчения снятия формы со свежеотформованного дзделия все ее элементы по высоте изделия должны иметь уклон примерно 5% для деревянных и 1% для металлических форм и по зозможности несколько закругленные внутренние углы.

Съемные неразъемные формы выполняют металичес — кими и обычно одиночными. Съемные формы применяют для простых по конфигурации изделий, выдерживаемых, как правило, на месте их изготовления — в пропарочных камерах или на стенде. Цля облегчения^ снятия съемные формы имеют небольшое уширение хнизу (от 1 :20 до 1 : 100) и тщательно обработанные при помощи тескоструйього аппарата внутренние поверхности.

Во избежание повреждения отформованного изделия формы должны сниматься строго по вертикали и без раскачивания, для лего в момент подъема крюк крана устанавливают над центром тяжести формы; тросы траверсы предварительно следует отрегулировать таким образом, чтобы при подъеме форма находилась в горизонтальном положении; конструкция съемных форм проще, чем сборно-разборных, и расход стали для них на 20% меньше.

В зависимости от количества изготовляемых изделий применяет специальные формы (при количестве однотипных изделий более 2 000 в год), рассчитанные на изготовление изделий одного типа, тли универсальные формы, в которых, используя дополнительные зкладыши, изготовляют изделия разных типоразмеров. 4

На полигонах широко применяют съемные формы при изготов — іении бетонных блоков стен подвалов. В этом случае формы вы- юлняют из жесткого стального короба, продольные и поперечные — тенки которого соединены сваркой и для облегчения распалубки шеют уклон порядка 1 :50. Формование блоков ведется в форме, останавливаемой, как правило, на ровную бетонную площадку — •тенд; немедленно после окончания уплотнения форма краном сни — лается с изделия, остающегося для выдерживания на месте бето — — шрования.

Уплотнение бетонной смеси в форме ведут внутренними вибра- "орами или с помощью устанавливаемых на продольных бортах вормы двух поверхностных вибраторов.

Опрокидные неразборные формы применяют для изготовления ребристых плит, плоских плит перекрытий каналов, панелей забора, перемычек и других подобных изделий, бетонируемых из малоподвижной бетонной смеси с осадкой конуса не более 1—2 см. Благодаря немедленной распалубке длительность оборота

|

Рис. 51. Поддон опрокидной формы с готовой панелью |

опрокидной формы составляет 10—15 мин. В зависимости от размера изготовленного изделия формы выполняют деревянными, деревометаллическими и металлическими. Изделия весом до 0,5 т и площадью до 2 м2 изготовляют в деревянных опрокидных формах которые выдерживают до 800 оборотов. Для изделий больших размеров применяют металлические формы.

Деревянные опрокидные формы изготовляют из высококачественной древесины и склеивают отдельные доски, образующие части формы водостойким клеем. Поверхность формы, соприкасающаяся с бетоном, тщательно отделывается. Для обеспечения снятия формы все ее элементы по высоте изделия выполняют с уклоном до 5% (расстояние между бортами формы вверху больше, чем внизу) и по возможности с закругленными внутренними углами.

Металлическая опрокидная форма для ребристых плит больших размеров сваривается из швеллеров и 3-мм листовой стали, усиленной уголками и швеллерами (ом. рис. 50). Поддон деревянный, закрепляемый на форме после окончания вибрирования при помощи натяжных замков. Для опрокидывания формы на ее торцовых бортах установлены ролики; точное расположение роликов определяют опытным путем с таким расчетом, чтобы при подъеме форма с бетонной смесью находилась в равновесии и легко переворачивалась.

Металлическая опрокидная форма для изготовления решетчатой панели забора размерами 1 640X2 890 мм сварена из швеллеров и 8-мм листовой стали, усиленной швеллерами. Вкладыши формы,

>бразующие решетку забора, выполнены из чугуна и прикреплены < дну формы 10-мм болтами. Поддон жесткий металлический с тщательно выровненной поверхностью имеет отверстия (рис. 51),_ ■соторыми насаживается на направляющие стержни формы, исключающие возможность бокового смещения перевернутой формы при ае съеме с изделия. Для облегчения снятия формы с изделия все товерхности вкладышей выполняются на конус и тщательно обра — затывают, а внутренние углы формы несколько закругляют.

СБОРНО-РАЗБОРНАЯ ОПАЛУБКА

При сборно-разборной опалубке требуется значительное количество форм, так как при всем цикле изготовления — от укладки бетонной смеси до окончания прогрева — изделие находится в опалубке. Поэтому на изготовление форм затрачивают много средств и расходуют значительное количество материалов. Групповая опалубка значительно выгоднее одиночной, так как требует относительно меньшего расхода материалов и затрат труда на одно изделие.

Деревянные формы состоят из щитов днища, боковых и торцовых стенок (рис. 39). Днище укладывается на брусья «ли лаги; горизонтальное положение его обеспечивается при помощи подкладок и клиньев. Клинья желательно выполнять из твердых пород древесины, придавая им уклон не более 1 :5. Боковые стенки обычно крепятся внизу к днищу прижимными досками и клиньями, а вверху — деревянными схватками, стальными скобами с клиньями или стяжными болтами.

Металлические формы состоят из поддона, боковых и торцовых стенок-бортов. В ряде случаев боковые и торцовые борта шарнирно прикрепляются к поддону и при распалубке откидываются на 30—45°. Имеет место также и полная разборка форм — в этом случае боковые и торцовые борта прикрепляются к поддону клиньями, натяжными замками или болтами.

Боковые и торцовые стенки металлических форм скрепляются между собой большей частью накидными крюками, но применяют для этой цели также клинья, запоры в виде оправок и иногда

■болты. Применение болтовых соединений не может быть рекомендовано из-за относительно больших затрат труда, связанных с их установкой, и затруднениями, возникающими при эксплуатации вследствие забивки резьбы раствором и ослабления креплений при вибрации. Установка клиновых соединений также связана со значительными затратами времени на установку штырей и забивку

клиньев, требует применения кувалд и поэтому вызывает иногда деформацию форм. Кроме того, клинья часто теряются и при каждой новой сборке формы забиваются в другие гнезда, что снижает качество собранной формы.

Многолетний опыт применения металлических форм в Глав — мосжелезобетоне показал, что крепления в виде накидных крюков и шарнирное соединение болтов с поддоном не должны ослаблять жесткости формы. Поэтому ранее применявшиеся конструкции крюков и шарниров усилены накладками и уголками (рис. 40); в новом конструктивном решении борта формы не ослабляют срезкой верхней полки швеллера в месте прикрепления накидных крюков. Улучшенная конструкция форм имеет и другое решение фаски в виде полосы толщиной в 15 мм, проложенной под бортами и препятствующей вытеканию цементного раствора в стыке между поддоном и бортами. Помимо улучшения эксплуатационных качеств формы, прокладка полосы позволяет уменьшить высоту швеллера, образующего борт формы.

Запорные и шарнирные устройства должны выполняться с такой точностью, чтобы было обеспечено плотное примыкание бортов между собой и бортов к дну поддона. Зазор в стыках между отдельными деталями формы не должен быть более 1 мм. Во избежание распора продольных бортов форм, возникающего при вибрации бетонной смеси, их следует скреплять поверху через

1,5—2 м инвентарными стяжками из швеллера № 10 или уголка (рис. 41).

Для подъема формы на ней должно быть не менее четырех петель, привариваемых обычно к продольным бортам.

*

Рис. 41. Инвентарная стяжка для продольных бортов

формы

В групповых деревянных или металлических формах изготовляют прямоугольные или однотавровые балки, гладкие плиты, перемычки и другие изделия простого профиля.

Деревянная групповая форма для однотавровых балок скреп — іяется металлическими хомутами и может быть выполнена в двух зариантах — «полками вниз» и «полками вверх» (рис. 42). При детонировании «полками вверх» размер заполнителей не должен тоевышать 15 мм, но даже и при этом бетонная смесь с большим "судом укладывается между стержнями арматуры. При бетониро-

5 Зак. 564

вании балок «полками вниз» значительно облегчается заполнение форм смесью и упрощается распалубка балок, благодаря тому, что монтажные петли размещаются на узкой полке балки, и этот способ наиболее широко применяют на производстве.

Групповая опалубка состоит из уложенных на выровненное основание лаг и настила из 50-мм досок, к которому пришивают 25-мм доски с зазорами. В зазорах устанавливают щиты, отделяющие одну балку от другой. Закрепляют опалубку деревянными

|

Рис. 42. Деревянная групповая опалубка для изготовления сборных однотавровых балок а — полками вниз; б — полками вверх; ^ — металлический хомут; 2 — вибратор: 3 — болт-крючек; 4 — пластинчатый электрод |

торцовыми стенками и стальными хомутами. При пакетной опалубке особое внимание должно быть уделено устройству прочного и плотного (не дающего просадок при бетонировании) основания и днища опалубки, надежность которых обеспечивает получение точных проектных размеров четвертей балок.

Групповая форма для аналогичных конструкций, но решенная в металле, показана на рис. 43,а. Конструкция опалубки предусматривает бетонирование балок «полками вниз», в их монтажном положении. С целью исключения стали на монтажные петли в балках устраиваются при помощи штыря монтажные отверстия, в которые заводят при подъеме балок строповочные приспособления. Для обеспечения точных размеров поперечного сечения балок (продольные стенки формы и пустотелые вкладыши скрепляют прижимной гребенкой. Легкость удаления вкладышей достигается благодаря уменьшающемуся кверху размеру балки. При распалубке балок сначала выбиваются штыри, затем удаляют вручную прижимные гребенки и торцовые стенки формы, после чего с помощью тельфера поднимают вкладыши и продольные стенки формы (рис. 43,6).

эис. 44. Металличе-

ская групповая форма

лля изготовления бло-

ков стен подвала

— накидной крюк; 2 — їластина с отверстием;

— продольная перего — эдка; 4 — штырь перего — одки: 5 — планка с па*

зом

Металлическая групповая форма, в которой одновременно бетонируются два блока стен подвала, показана на рис. 44. Продольная перегородка из листовой стали разделяет смежные блоки и закрепляется в требуемом положении приваренной к торцовым бортам формы планкой с пазом, в который входит штырь перегородки. Борта формы скрепляются между собой накидными крюками и соединяются с поддоном на шарнирах, позволяющих откинуть борта при распалубке на 90°. Для подъема формы к каждому продольному борту приварены по две пластины толщиной 10 мм с овальными отверстиями, в которые вводятся крюки траверсы.

Деревометаллическая сборно-разборная форма (рис. 45) для бетоньых блоков стен подвала, предусматривающая выдерживание их на месте бетонирования (на стенде), отличается простотой конструкции, обеспечивающей 40-кратную оборачиваемость деревянной части; оборачиваемость металлических перегородок практиче-

стен подвала

спереди; б — план; в — вид сбоку; г — металлическая перегородка; А; 1 — деревянный щит; 2 — металлическая перегородка толщиной 8 мм; З — металлическая накладка толщиной 8 мм; 4 — клин

ски не ограничена (более 1 000 раз). Количество блоков, бетонируемых в одной форме, ограничивается размерами и весом продольного деревянного щита и зависит от ширины блока: при ширине 700 мм бетонируют три блока, при ширине 510 мм — четыре, а при ширине 380 мм — пять блоков. Для удобства сборки и разборки форм, выполняемых вручную, вес деревянных продольных щитов и металлических перегородок не должен превышать 50 60 кг. Металлические перегородки имеют по концам выступы длиной 120 мм и шириной 40 мм с отверстиями для клиньев (см. рис. 45, г, д). В деревянных щитах есть прорези, соответствующие этим выступам. При сборке формы перегородки выступами вставляют в прорези

щитов и закрепляют клиньями, которые забивают в отверстия в выступах. При применении электропрогрева металлические перегородки используются как электроды.

Металлическая форма для изготовления крупнопанельных плит с вкладышами с надежными шарнирными креплениями и простыми запорными устройствами показана на рис. 46. В этой форме борта крепятся к раме поддона на С-образцах консолях (рис. 46 узел А), нижний конец которых шарнирно (на штыре) соединен с рамой, а верхний конец приварен к стенке борта. Для подъема формы на двух консолях каждого продольного борта приварены петли из стержней диаметром 20 мм.

Металлическая форма конструкции УКРНИИС для изготовления двухпустотных блоков стен подвала состоит из наружной сборно-разборной щитовой металлической 3-мм опалубки, прикрепляемой к металлическому 5-мм поддону при помощи натяжных замков. Поддон имеет два выреза, в которые проходят вибровкладыши, закрепленные на опорной железобетонной плите и образующие пустоты в блоке. Контур поддона и щитов стенок усилен рамой из уголков. На уголках поддона приварены крючки, а на нижних уголках щитов—’Натяжные замки, надеваемые на крючки поддона.

Металлическая сборно-разборная форма для изготовления мно- гощелевых бетонных блоков стен подвала показана на рис. 47. При этом изделия выдерживаются на месте их изготовления, на деревянном поддоне или непосредственно на выровненной бетонной поверхности стенда или пола пропарочной камеры. Форма состоит из продольных и поперечных бортов, скрепляемых шарнирными накидными запорами, и верхней решетчатой панели из двух поперечных швеллеров № 14 или 16, к которым приварены четыре продольных мелких швеллера с вкладышами, образующими щели. Для уменьшения веса вкладыши свариваются из листовой стали и имеют форму продолговатого усеченного конуса. На поперечных швеллерах верхней панели установлены хва мотора от поверхностных вибраторов типа И-7, И-117 или С-357. Цля изготовления блоков достаточно иметь одну форму на которой і помещают решетчатую панель, фиксируя ее положение и при- срепляя ее к форме зажимами. После загрузки в форму бетонной :меси включаются вибраторы, которыми осуществляется уплотне — іие. По окончании уплотнения решетчатая панель с вкладьйпами

при помощи крана или тельфера поднимается строго по вертикали вверх, открываются запоры и снимаются борта формы, после чего цикл бетонирования повторяется.

К сборно-разборным формам относится металлическая бортовая опалубка, применяемая при изготовлении изделий на стенде.

Бортовые формы при изготовлении крупных изделий одного типоразмера могут устанавливаться на поверхности стенда без специальных креплений. Более надежными являются бортовые формы, закрепляемые на поверхности стенда к заранее золоженным анкерам,— в этом случае полностью исключается возможность отрыва опалубки от стенда при вибрировании бетонной смеси. Из двух способов крепления форм к стенду: горизонтального — с помощью раздвижного упора, и вертикального — с помощью поперечной траверсы, более распространенным является первый. Крепление форм раздвижным упором более универсально и без затруднений ис

пользуется при бетонировании изделий различных размеров. Между собой бортовые формы скрепляются клиньями или накидными крюками.

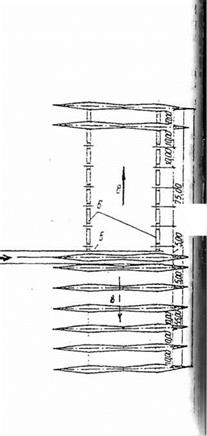

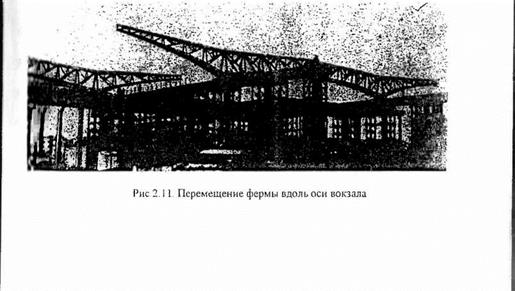

Монтаж ферм надвижкой

В этом случае в одном торце или в середине строящегося здания устраивается стационарная площадка укрупнительной сборки. Здесь же устанавливаются два тяжелых грузоподъемных механизма (краны, мачты, шевры). По оголовкам колонн или крановым консолям укладывают катальные ходы (рельсы, швеллер). При невозможности таких решений катальные ходы устраивают по земле. На катальный ход ставится установщик: на низкий при катальных ходах по колоннам или на высокий при расположении катальных ходов на земле. На укрупнительном стенде фермы собираются в пространственную конструкцию, раскрепленную связями весом 40…100 т. Возможен монтаж одиночными фермами, если в! процессе подъема и установки будет обеспечена ее поперечная устойчивость (конструктивно или с помощью усиления). Механизмами. конструкции поднимаются и ставятся на установщик. Затем блок перемещается на установщике вдоль здания в одном направлении (при расположении ПУСб в торце здания) или попеременно в двух направлениях (при расположении ПУСб в середине здания).

Возможны две схемы организации процесса: |

а) ПУСб расположены в торце здания в зоне действия подъемных механизмов (рис. 2.9, а)

(+) не требуется рельсового хода и транспортных тележек, так как процесс доставки конструкцй отсутствует;

(-) низкие темпы монтажа, используется одна захватка, большое время перекатывания фермы по длине здания и возвращения установщика на ПУСб;

б) ПУСб расположена в стороне от корпуса в середине его длины ] (рис. 2.9, б)

(+) высокие темпы монтажа. Работы ведутся одновременно на двух захватках. Вдвое меньше время перекатывания фермы по катальным ходам на установщике;

(-) большие начальные затраты. Требуются устройство рельсового хода от ПУСб до места подъема и транспортные тележки. ‘

Состав процесса:

1. Принимается схема монтажа и определяются места расположения стационарной ПУСб и место подъема ферм.

2. На объекте организуется стационарная ПУСб. На ней собираются фермы в горизонтальном положении, затем в вертикальном положении ставятся на транспортную тележку.

і ПУСб соединяют (при необходимости) рельсовым путем с местом нінн. і’ма ферм

■I По оголовкам колонн устраивают катальный ход (рельсы, имч’іііср)

5 На катальный ход ставится транспортное устройство — установщик. При наличии мостового технологического крана установщик монтируется 1Ы ном кране Установщик имеет систему опорных домкратов для ІНІМЮШИЯ фермы на опоры и оборудован небходимыми рабочими и тіпалками, ограждениями.

(і Собранная на ПУСб ферма или блок из двух ферм с проектным ні іропісльньїм подъемом» доставляется транспортной тележкой в зону над тема (при варианте «б»).

7 Подъемными механизмами (один, два монтажных крана, две ниііі. іжііьіе мачты) поднимается и ставится на опорные части домкратов и иновщика. Установщик имеет соответствующие упоры и крепления, і и и і почивающие жесткость и геометрическую неизменяемость і| ни мортируемой фермы.

К Установщик перемещает ферму до дальней от ГТУСб проектной

…… при этом низ фермы проходит на 100… 150 мм выше оголовков

•и о ні 11 В проектном месте установщик опускает ферму на оголовки * на проектные отметки с контролем положения в плане

Первая ферма временно раскрепляется расчалками, надежно Ы1||гм11енными за анкера. После раскрепления и выверки вертикальности ф )>мы установщик возвращается в зону подъема.

К) Вторая ферма доставляется и ставится аналогично первой, но ні» минное раскрепление ее осуществляется распорками за первую ферму

I I Обе установленные фермы раскрепляются связями по верхнему и Шин нему поясам (см. выше). Таким образом из двух ферм создается ты і і кая» ячейка

12. Третья устанавливаемая ферма временно закрепляется за эту «*іч ікую» ячейку и раскрепляется по верхнему и нижнему поясам.

13. Далее процесс повторяется, при этом темп монтажа возрастает. Монтаж ферм ведется «на себя», и с каждой установленной фермой длина їй in перекатывания следующей фермы и время возвращения установщика 1обращается.

14. Выполняются рабочие соединения опорных частей ферм с

и пиитами.

15. Конструкция покрытия (прогоны, плиты, профнастил) йотируются отдельным параллельным потоком отдельным стреловым ■ и том грузоподъемностью 16.,,25 т.

Рис. 2 9 Схема организации монтажа ферм покрытия вокзала:

![]()

I — площадка укрупнительной

I — площадка укрупнительной

сборки ферм; 2 — ферма на стенде

укрупнительной сборки, 3 — кран,

4 — эстакада, 5 — ферма после

поворота тележек,

б — пути надвижки вдоль оси

вокзала, 7 — ось,

|

|

|

Рис.2 10 Перемещение фермы перпендикулярно оси кончала |

|

|

ФОРМЫ И МАТРИЦЫ

ОБЩИЕ ДАННЫЕ

Для изготовления сборных железобетонных изделий применяют следующие виды форм:

1) с б о р н о-p азборные, которые могут состоять из стенок и дна или представлять собой только стенки (борта), устанавливаемые на выровненной и прочной площадке—стенде;

2) неразъемные формы, выполняемые опрокидными или съемными;

3) матрицы, представляющие собой обычно неподвижную форму, имеющую углубления, соответствующие профилю изготовляемого изделия.

Сборно-разборные и неразъемные формы выполняются металлическими, деревянными и деревянными с металлическими креплениями; матрицы изготовляются из железобетона. Сборно-разборные и неразъемные опрокидные формы могут быть одиночными (на одно изделие) или групповыми (на несколько изделий). Неразъемную, съемную опалубку и матрицы выполняют, как правило, одиночными. В сборно-разборной опалубке возможно изготовление любых видов изделий, но наиболее целесообразно бетонировать в ней крупноразмерные изделия сложной формы, требующие точного выдерживания проектных размеров. В неразъемных формах готовят, как правило, изделия относительно небольших размеров и простой формы. Матрицы используют при изготовлении большого количества однотипных крупноразмерных изделий, одна поверхность которых имеет выступы, ребра или другой предусмотренный проектом достаточно сложный рельеф.

При конструировании опалубки для сборных изделий следует предусматривать возможность ее многократного использования и обеспечивать прочность и жесткость опалубки.

Выбор материала формы зависит в первую очередь от количества изделий, которые надо в ней изготовить, т. е. от ее оборачиваемости: чем больше изделий надо изготовить в одной форме, тем более высокие требования предъявляются к материалу, из которого она выполняется.

Оборачиваемость форм зависит также от их конструкции и ви-

да изготовляемых изделий. Деревянные опрокидные формы дл» изделий объемом более 0,5 м3 имеют 500-кратную и для изделий менее 0,5 м3 — 800-кратную оборачиваемость.

Применение деревянных форм, если предусматривается пропаривание в них изделий, как правило, является нецелесообразным,, так как переменная температура и большая влажность при паро — прогреве приводят к значительным деформациям форм, что» уменьшает их оборачиваемость и сокращает срок эксплуатации.

Для изготовления деревянных форм используют доски из сосны, ели, лиственницы с влажностью не более 20%; для наиболее ответственных деталей форм, а также клиньев, нагелей, шпонок и т. д. возможно использование дуба, березы с влажностью не более 15%. Во избежание коробления ширина досок не должна быть более 120 мм при толщине их до 25 мм; при толщине свыше 25 мм ширина досок может быть увеличена до 150 мм. Детали форм, соприкасающиеся с бетоном, следует выполнять из строганых досок и пропитывать горячими олифой или минеральным маслом. Это предохраняет их от увлажнения и сохраняет проектные размеры форм. Отдельные доски, образующие щиты, соединяются между собой вчетверть, что исключает вытекание через стыки цементного молока.

Металлическая опалубка обеспечивает получение изделий более высокого качества (с лучшей поверхностью, более точными размерами), однако применение ее экономически целесообразно при числе оборотов, как правило, не менее 300. Металлические сборно-разборные формы обеспечивают в среднем 700—1 000-кратную оборачиваемость, причем в ряде случаев даже после такого использования формы являются вполне пригодными для дальнейшей работы. Для сохранения форм их следует своевременно ремонтировать. Профилактический ремонт форм проводят через 25—30 оборотов, средний — после 150—200-кратного и капитальный—после 250—300-кратного оборота.

Для обеспечения сохранности металлических форм и точного выдерживания размеров бетонируемых в них конструкций толщину стальных листов формы принимают по расчету, но не менее 3 мм для щитов шириной до 300 мм, 4 мм для щитов шириной от 300 до 600 мм и 5—6 мм для щитов шириной более 600 мм. Каркас формы обычно выполняют из уголков или при длине отдельных элементов более 4 м — из швеллера № 10-г 12. Каркас с обшивкой свариваются прерывистыми швами длиной около 50 мм; для обеспечения точности размеров составных частей формы сварку ведут в специальных кондукторах и в такой последовательности, которая бы исключала возможность коробления щитов из-за’ сварки.

Между собой разъемные части формы соединяются обычно при помощи накидных крюков, стальных клиньев и иногда натяжных скоб патефонного типа. Болтовое крепление применяют редко’ из-за трудоемкости его сборки и разборки и сложности очистки разьбы от попадающего на нее раствора. Внутренние поверхности формы, соприкасающиеся с бетоном, тщательно зачищают, удаляя с них наплывы от сварки, заусенцы, царапины и другие шероховатости; внешняя поверхность форм окрашивается кузбасс-ла — ком или другими антикоррозийными покрытиями.

Матрицы устраивают неподвижными вследствие их большого веса, превышающего примерно в 2 раза вес бетонируемого в них изделия. Они выполняются в виде неразборных железобетонных форм либо в виде железобетонного фигурного основания, оборудованного металлическими или деревянными разборными бортами. К преимуществам матриц следует отнести доступность их изготовления и возможность получения в них крупных изделий с достаточной точностью в размерах и, как правило, с хорошей внешней отделкой, позволяющей свести до минимума подготовительные работы перед покраской. В условиях нормальной эксплуатации и при своевременном ремонте, проводимом в такие же сроки, как и для металлических форм, в одной матрице возможно изготовить до 300 изделий.

Поступающая на полигон форма должна иметь клеймо завода — изготовителя и паспорт, в котором указывается, для каких изделий она предназначена, дата ее изготовления, вес и отклонения от проектных размеров, а для деревянных форм — также. породу и влажность древесины.

Монтаж фермы вертикальным подъемом

Сборка конструкций ведется на передвижной площадке укруинительной сборки (рис 2.6); установка выполняется одним или двумя і ч/целыми стреловыми кранами, одним тяжелым башенным краном или шумя монтажными мачтами.

Состав процесса:

1. Приняты проектные опоры (колонны).

2. Приняты связи по колоннам.

3. Внутри пролета вдоль оси устраивается рельсовый путь в две ишеи для перемещения ПУСб.

4. На рельсовом пути монтируется передвижная ПУСб и м і. іпавливается на позиции 1 непосредственно под местом установки і’имсірукции (фермы).

5. Доставляются на объект и устанавливаются на позиции 1 і р юподъемные механизмы (см. выше).

6 Ферма собирается на ПУСб в горизонтальном положении с ‘и-мім «строительного подъема», при этом сама ПУСб находится в зоне ф исгвия монтажных механизмов.

Рис 2 6 Укрупнительная сборка фермы на стенде

а — общий вид, б — кондуктор, в — узел закрепления струбцины,

1 — полуфермы, 2 — кондуктор, 3 — роликовые опоры, 4 — растяжки,

5 — струбцина, 6 — опорный столик, 7 — винтовые домкраты для закрепления ферм, 8 — винтовая стяжка для опорных столиков

7. Монтажным механизмом ферма переводится в вертикальное положение, с использованием соответствующих траверс поднимается до проектной отметки и ставится на опоры.

8. Установленная и выверенная ферма раскрепляется системой расчалок.

9. Передвижная ПУСб и монтажные механизмы перемещаются на позицию 2.

10. Аналогичным образом собирается и устанавливается вторая ферма.

11 Ферма временно раскрепляется по верхнему поясу

системой распорок с установленной фермой.

12. ПУСб перемещается на позицию 2.

13. Обе фермы раскрепляются связями по верхнему и нижнему поясам, а также диагональными связями между поясами Создается жесткая ячейка, обеспечивающая устойчивость всех последующих монтируемых форм.

14. Монтируются элементы (плиты, профнастил) покрытия. Это самостоятельный строительный поток, обслуживаемый отдельным краном грузоподъемностью 16…25 т.

15. Основной монтажный кран перемещается на позицию 2.

16. Процесс повторяется.

|

При большом объеме работ или небольшом весе ферм их подъем осуществляют двумя средними (г/п 25…40 т) или одним тяжелым и/н 50…63 т) гусеничным стреловым краном. При малом числе ферм ими их большой массе подъем ведется двумя монтажными мачтами.

Рис 2.8. Схема монтажа большепролетной стропильной арочной фермы

Раскружаливание конструкций

Процесс включает постепенное и контролируемое опускание Промежуточных опор (домкратов), что позволяет плавно вести пролетную р инструкцию в работу.

На этот процесс разрабатывается техкарта, на сложные объекты — ІЮГ В них указываются вид оборудования, порядок опирання, этапы чізгпмя нагрузки, система управления. Включают этапы:

Этап I — подготовительный.

о испытание и тарировка оборудования и устройств

(домкраты, масляные станции, манометры, датчики усилий и

перемещений);

о установка оборудования на монтажные опоры, о обучение персонала или проверка у персонала знаний и

навыков.

Этап 2 — вертикальное опускание смонтированной конструкции на проектную отметку с опиранием на постоянные опоры (колонны, министры). Опускание производится циклами по 10… 15 мм с перерывом в Ю 15 мин («отдых»). Во время перерыва замеряются усилия в элементах

і… прукции. Если замеренные усилия в элементах фермы превышают

II. H четные, время «отдыха» увеличивается.

При наличии нескольких точек опирання необходимо обеспечить надежную связь между операторами и сохранить синхронность опускания in е. ч домкратов.

Этап 3 — демонтаж оборудования.

При определенных конструктивных решениях и технологических in і іможностях строителей применяют монтаж целыми конструкциями. Это ми ИЮЛЯЄТ все трудоемкие процессы подгонки, выверки, сварки, контроля имиолнять в удобном положении (на земле) с использованием

і. индукторов, тем самым до минимума свести трудоемкие ручные миграции. Обычно используют следующие технологические схемы.